উদ্দেশ্য

কাজের প্রক্রিয়ায়, একটি স্পার গিয়ার রিডুসারের উদ্দেশ্য, ডিভাইস এবং অপারেশনের সাথে পরিচিত হন, বিয়ারিং অ্যাসেম্বলি, লুব্রিকেশনের নকশা এবং সমন্বয় সহ গিয়ার চাকাএবং bearings, প্রধান পরামিতি নির্ধারণ গিয়ারস.

গিয়ার বর্ণনা

গিয়ার হ্রাসকারী- এগুলি এমন প্রক্রিয়া যা কৌণিক বেগ কমাতে এবং টর্ক বাড়াতে কাজ করে, যা পৃথক সমাবেশ ইউনিটের আকারে তৈরি করা হয়।

পৃথক নোড হিসাবে যান্ত্রিক গিয়ারডিজাইনে নির্মাণ মেশিনব্যাপকভাবে ব্যবহৃত বন্ধ গিয়ার বা কৃমি গিয়ারগুলি একটি একক হাউজিংয়ে মাউন্ট করা হয়, যা কম করার জন্য ডিজাইন করা হয়েছে কৌণিক বেগচালিত খাদ ড্রাইভিং খাদ তুলনায় এবং বলা হয় গিয়ারবক্স .

কৌণিক বেগ বাড়ায় এমন যন্ত্র বলা হয় এক্সিলারেটর বা গুণক .

দ্বারা গিয়ার টাইপপার্থক্য করা হেলিকাল সহ গিয়ারবক্স (আকার 1, বিজ্ঞাপন), শঙ্কুযুক্ত এবং মিশ্র বেভেল-নলাকার গিয়ার জোড়া (আকার 1, d), পাশাপাশি কৃমি গিয়ার (আকার 1, e).

দ্বারা গিয়ার পর্যায়ের সংখ্যাগিয়ারবক্সগুলিকে আলাদা করুন একক পর্যায় (আকার 1, a, e) এবং মাল্টিস্টেজ , বেশি ঘন ঘন দুই - (আকার 1, ভিতরে, d)এবং তিন-পর্যায় (আকার 1, খ, ঘ).

একক-পর্যায়ের স্পার গিয়ারবক্সগুলি ঘূর্ণন গতির সংক্রমণ প্রদান করে গিয়ার অনুপাত 8 পর্যন্ত ... 10, এবং বেভেল - 5 ... 6 পর্যন্ত গিয়ার অনুপাত সহ। সবচেয়ে ব্যাপক 8...50 এর গিয়ার অনুপাত সহ দুই-স্টেজ স্পার গিয়ারবক্স এবং একক-স্টেজ ওয়ার্ম গিয়ারবক্স রয়েছে।

| |

গিয়ারবক্সবিশেষ এবং সর্বজনীন হতে পারে। বিশেষ গিয়ারবক্স একটি নির্দিষ্ট মেশিন মডেলের জন্য ডিজাইন করা হয়েছে। ইউনিভার্সাল গিয়ারবক্স , বাণিজ্যিকভাবে উত্পাদিত, যে কোনো মেশিনে ইনস্টল করা যেতে পারে.

সিরিয়াল গিয়ারবক্সগুলি প্রেরিত শক্তি, ড্রাইভ শ্যাফ্টের বিপ্লবের সংখ্যা, গিয়ার অনুপাত, কেন্দ্রের দূরত্ব (ড্রাইভের অক্ষ এবং চালিত শ্যাফ্টের মধ্যে) এবং সেইসাথে অন্যান্য বৈশিষ্ট্য অনুসারে নির্মাতাদের ক্যাটালগ অনুসারে নির্বাচন করা হয়। লোডিং শর্ত বিবেচনা করুন।

দুই-পর্যায়ের নলাকার গিয়ারবক্স Ts2U (চিত্র 2) একটি আবাসন নিয়ে গঠিত 1 , ঢাকনা সহ 2 , জানালার কভার দেখা 3 , প্রকাশ 4 , তেল ড্রেন প্লাগ 5 , তেল পরিমাপক 6 , তেল ডিফ্লেক্টর ওয়াশার 7 , ডোয়েল পিন 8 , খাদ 9 , গিয়ারস 10 , bearings 11 , ভারবহন ক্যাপ, সমন্বয় রিং এবং অন্যান্য অংশ.

গিয়ারবক্স হাউজিংগুলি প্রায়শই মাঝারি-শক্তির ধূসর কাস্ট আয়রন SCH 15-32 এবং SCH 18-36 দিয়ে তৈরি হয়, গিয়ার এবং শ্যাফ্টগুলি কাঠামোগত ইস্পাত দিয়ে তৈরি। 160 মিমি পর্যন্ত লো-স্পিড স্টেজ সেন্টার দূরত্ব সহ গিয়ারবক্স হাউজিংগুলি ALII অ্যালুমিনিয়াম খাদ থেকে ঢালাই করা যেতে পারে।

গিয়ার চাকা 10 খাদের সাথে সংযুক্ত 9 মাধ্যম দোয়েল - প্রিজম্যাটিক, কীলক বা খণ্ডিত রড, স্প্লাইন সংযোগ - খাঁজ এবং প্রোট্রুশনগুলি খাদ এবং হাবের নলাকার পৃষ্ঠের পরিধির চারপাশে সমানভাবে ব্যবধানযুক্ত।

খাদ সমর্থন করে ব্যবহার করে সঞ্চালিত হয় ঘূর্ণায়মান BEARINGS (বল এবং রোলার) বা স্লিপ .

সমর্থনের উদ্দেশ্য - জন্য সঠিক অবস্থানে ঘূর্ণন অংশ রাখা সঠিক অপারেশনঅবস্থান বিয়ারিংয়ের অভ্যন্তরীণ রিংগুলি একটি হস্তক্ষেপ ফিট সহ শ্যাফ্টে মাউন্ট করা হয় এবং বাইরের রিংগুলি, একটি নির্দিষ্ট অংশের সাথে মিলিত হয় - গিয়ারবক্স হাউজিং, একটি ছোট ফাঁক (বা ভিতরের রিংয়ের চেয়ে কম হস্তক্ষেপ) সহ ইনস্টল করা হয়।

একটি স্লিপ ফিট (ক্লিয়ারেন্স ফিট) মধ্যে বিয়ারিং আউটার রেস ইনস্টল করা অপারেশনের সময় বাইরের রেসটিকে ঘোরাতে দেয়, যার ফলে রেসওয়েতে আরও বেশি পরিধান হয়।

গিয়ারবক্সে সাধারন ক্ষেত্রেসাধারণত প্রয়োগ করা হয় মিলিত তৈলাক্তকরণ (ক্র্যাঙ্ককেস তৈলাক্তকরণ)। গিয়ারবক্স হাউজিং (ক্র্যাঙ্ককেস) এর নীচের অংশে একটি তরল লুব্রিকেন্ট স্নানে নিমজ্জিত করার মাধ্যমে এক বা একাধিক গিয়ারগুলিকে লুব্রিকেট করা হয় এবং রোলিং বিয়ারিং সহ অবশিষ্ট উপাদান এবং অংশগুলি ডুবানো চাকার সাথে তেল ছিটিয়ে এবং ফলে তেলের কুয়াশা সঞ্চালনের মাধ্যমে লুব্রিকেট করা হয়। হাউজিং এর ভিতরে। সময়ের মধ্যে, এটি ক্রমাগত তৈলাক্তকরণ। ক্র্যাঙ্ককেস তৈলাক্তকরণ m/s পর্যন্ত নিমজ্জিত চাকার পরিধিগত গতিতে ব্যবহৃত হয়।

নলাকার গিয়ারের নিমজ্জন গভীরতা (0.8-1.5) এর বেশি নয় - গিয়ারিং পিচ, তবে 10 মিমি-এর কম নয়। নিম্ন গতিতে, উদাহরণস্বরূপ, মাল্টি-স্টেজ গিয়ারবক্সের কম-গতির ধাপে, চাকার গভীর নিমজ্জন (চাকার ব্যাসার্ধের 1/3 পর্যন্ত) অনুমোদিত।

আনুমানিকভাবে, স্নানে তেলের পরিমাণ (0.3...0.7) 10 -3 m3 প্রতি 1 কিলোওয়াট ট্রান্সমিটেড পাওয়ারের মধ্যে নেওয়া যেতে পারে।

ক্র্যাঙ্ককেস তৈলাক্তকরণের ক্ষেত্রে, গিয়ারবক্স হাউজিং একটি স্ক্রু প্লাগ দ্বারা বন্ধ একটি হ্যাচ বা গর্তের মাধ্যমে ফিল্টার করা তেল দিয়ে ভরা হয় - একটি আউটলেট, যা হাউজিং এবং বায়ুমণ্ডলের অভ্যন্তরীণ গহ্বরের মধ্যে যোগাযোগ সরবরাহ করে, গঠন প্রতিরোধ করে। অতিরিক্ত চাপবা ভ্যাকুয়াম যখন স্থানান্তর তাপমাত্রা পরিবর্তন. কর্ক - ভেন্ট সরাসরি শরীরে তার উপরের অংশে বা মাউন্ট করা হ্যাচের কভারে স্ক্রু করা হয়।

রিফুয়েলিং এবং অপারেশনের সময় তেলের স্তর নিয়ন্ত্রণ তেল সূচকগুলি ব্যবহার করে করা হয়: স্বচ্ছ, কাঠি, নলাকার বা শঙ্কুযুক্ত থ্রেড সহ নিয়ন্ত্রণ প্লাগ ইত্যাদি।

যেহেতু গিয়ারবক্সে অনুমোদিত তেলের মাত্রা খুব সীমিত সীমার মধ্যে পরিবর্তিত হতে পারে, স্বচ্ছ তেল সূচকগুলির মধ্যে, গোলাকারগুলি ব্যবহার করা সবচেয়ে সুবিধাজনক। এগুলি কমপ্যাক্ট, তৈরি করা সহজ, তবে দূষণের কারণে, সময়ের সাথে সাথে স্তরটির দৃশ্যমানতা হ্রাস পায়। রড তেল নির্দেশকের রডে ক্র্যাঙ্ককেসে উপরের এবং নীচের তেলের স্তর নির্দেশ করে চিহ্ন রয়েছে। কখনও কখনও কাঠের তেলের সূচকগুলি একই সাথে একটি আউটলেট হিসাবে কাজ করে।

স্ক্রু প্লাগ বড় মাপড্রেন হিসাবে ব্যবহৃত হয়, যেমন বন্ধ ড্রেনার. এগুলি সরাসরি কেসের নীচে অবস্থিত যাতে পলল তেলের সাথে মিশে যায়। গিয়ারবক্সে তেলের সর্বোচ্চ তাপমাত্রা 95 ডিগ্রি সেলসিয়াসের বেশি হওয়া উচিত নয়।

লুব্রিকেটারগুলি সমাবেশগুলির পৃথক তৈলাক্তকরণের জন্য ব্যবহৃত হয়, উদাহরণস্বরূপ, বিয়ারিং।

ফুটো প্রতিরোধ করতে লুব্রিকেন্টগিয়ারবক্স হাউজিং থেকে বা তেল কুয়াশা এবং স্প্ল্যাশ আকারে এটি অপসারণ, বিভিন্ন সিলিং উপকরণ এবং ডিভাইস ব্যবহার করা হয়। কম্পোজিট হাউজিং এর সংযোগকারী (বডি - কভার) হাউজিং একত্রিত করার আগে সংযোগকারীর সমতলে প্রয়োগ করা বিশেষ মলম দিয়ে সিল করা হয়। ফ্ল্যাঞ্জ সংযোগগুলিতে, নরম শীট গ্যাসকেট উপকরণগুলিও ব্যবহার করা যেতে পারে।

বর্তমানে, রাবার ও-রিং আকারে সীল (GOST 9833) ফ্ল্যাঞ্জ জয়েন্টগুলি সিল করার জন্য ব্যাপকভাবে ব্যবহৃত হয়।

রাবার ঠোঁট সীল (GOST 8752) ব্যাপকভাবে Ø 6 ... 500 মিমি ব্যাস সহ শ্যাফ্ট হাউজিং থেকে প্রস্থান পয়েন্টগুলি সিল করতে ব্যবহৃত হয়। কাফগুলি হাউজিং থেকে তেল প্রবাহিত হতে বাধা দেয় এবং বাইরে থেকে ধুলো এবং আর্দ্রতা প্রবেশ করতে বাধা দেয়। একটি স্প্রিং আকারে ধাতব ফ্রেম কাফকে অনমনীয়তা দেয় এবং শরীরে একটি টাইট এবং হারমেটিক ফিট করার অনুমতি দেয়। কাফের কার্যকরী প্রান্তটি রাবারের স্থিতিস্থাপক শক্তি এবং একটি ব্রেসলেট স্প্রিংয়ের কারণে শ্যাফ্টের বিরুদ্ধে চাপা হয়, যা কলার খাঁজে অবস্থিত এবং এটি একে অপরের সাথে সংযুক্ত প্রান্ত সহ একটি প্রচলিত পেঁচানো বসন্ত। বুটটি কাজের প্রান্তকে ধুলো এবং ময়লা থেকে রক্ষা করে। এই ধরনের কাফগুলি 20 m/s পর্যন্ত কাফের কার্যকরী প্রান্তে শ্যাফ্টের পরিধিগত গতিতে কাজ করতে পারে।

অনুশীলনে, অন্যান্য ধরণের শ্যাফ্ট সীলগুলিও ব্যবহৃত হয়: স্টাফিং বক্সের সাথে অনুভূত রিং, চাপ ডিস্ক সহ যান্ত্রিক সীল, গোলকধাঁধা সীল ইত্যাদি।

টাইপ এবং সাধারণ জ্ঞাতব্যগিয়ারবক্স সম্পর্কে পরীক্ষাগার কাজের রিপোর্টের টেবিলে রেকর্ড করা হয়েছে (পরিশিষ্ট 1)।

3. একটি স্পার গিয়ার রিডিউসারের পরামিতি নির্ধারণ করা(প্রাথমিক তথ্য পরিশিষ্ট 4 দেওয়া হয়)।

1. গিয়ার পরামিতি নির্ধারণ.

স্পার গিয়ারস () এবং হেলিকাল গিয়ারের পরামিতি নির্ধারণ: অসংশোধিত গিয়ারিং (শূন্য অফসেট সহ) বা উচ্চতা সংশোধন (সম স্থানান্তরিত) সহ নিম্নলিখিত ক্রমানুসারে সঞ্চালিত হতে পারে:

1.1। মাত্রা একটি ক্যালিপার দিয়ে পরিমাপ করা হয় ![]() (চিত্র 3) এবং প্রথম (উচ্চ-গতি) এবং দ্বিতীয় (নিম্ন-গতি) গিয়ারগুলির কেন্দ্রের দূরত্ব নির্ধারণ করা হয়:

(চিত্র 3) এবং প্রথম (উচ্চ-গতি) এবং দ্বিতীয় (নিম্ন-গতি) গিয়ারগুলির কেন্দ্রের দূরত্ব নির্ধারণ করা হয়:

যদি মানগুলি এবং মানগুলির কাছাকাছি থাকে (সারণী 1), তবে সেগুলিকে আদর্শ মান পর্যন্ত বৃত্তাকার করা হয়। 1.4। গিয়ারের শেষ মডিউলগুলি নির্ধারিত হয়।

যদি মানগুলি এবং মানগুলির কাছাকাছি থাকে (সারণী 1), তবে সেগুলিকে আদর্শ মান পর্যন্ত বৃত্তাকার করা হয়। 1.4। গিয়ারের শেষ মডিউলগুলি নির্ধারিত হয়।

কোর্সের কাজ

শৃঙ্খলা যন্ত্রাংশ

বিষয় "রিডুসার ক্যালকুলেশন"

ভূমিকা

1. কাইনেমেটিক স্কিম এবং প্রাথমিক তথ্য

2. Kinematic গণনা এবং মোটর নির্বাচন

3. গিয়ারবক্সের গিয়ারের গণনা

4. গিয়ারবক্স শ্যাফটের প্রাথমিক গণনা এবং বিয়ারিং নির্বাচন

5. গিয়ার এবং চাকার মাত্রা

6. গিয়ারবক্স হাউজিং ডিজাইন মাত্রা

7. গিয়ারবক্স লেআউটের প্রথম ধাপ

8. ভারবহন স্থায়িত্ব পরীক্ষা

9. লেআউটের দ্বিতীয় পর্যায়। কীড সংযোগের শক্তি পরীক্ষা করা হচ্ছে

10. খাদগুলির পরিমার্জিত গণনা

11. গিয়ারবক্স আঁকা

12. ল্যান্ডিং গিয়ার, গিয়ার চাকা, ভারবহন

13. তেল গ্রেড নির্বাচন

14. গিয়ারবক্সের সমাবেশ

ভূমিকা

একটি গিয়ারবক্স হল একটি প্রক্রিয়া যা গিয়ার বা গঠিত কৃমি গিয়ার, একটি পৃথক ইউনিট আকারে তৈরি এবং মোটর শ্যাফ্ট থেকে শ্যাফটে ঘূর্ণন স্থানান্তর করার জন্য পরিবেশন করা হয় কাজের মেশিন. ড্রাইভের কাইনেম্যাটিক স্কিমটিতে গিয়ারবক্স ছাড়াও, খোলা গিয়ার, চেইন বা বেল্ট ড্রাইভ অন্তর্ভুক্ত থাকতে পারে। এই প্রক্রিয়াগুলি কোর্স ডিজাইনের সবচেয়ে সাধারণ বিষয়।

গিয়ারবক্সের উদ্দেশ্য হল কৌণিক বেগ হ্রাস করা এবং সেই অনুযায়ী, চালিত শ্যাফ্টের টর্ক ড্রাইভিং একের তুলনায় বৃদ্ধি করা। কৌণিক বেগ বাড়ানোর প্রক্রিয়া, পৃথক একক আকারে তৈরি, ত্বরক বা গুণক বলা হয়।

গিয়ারবক্সে একটি হাউজিং (কাস্ট আয়রন বা ওয়েল্ডেড স্টিল) থাকে, যেখানে ট্রান্সমিশন উপাদানগুলি স্থাপন করা হয় - গিয়ার, শ্যাফ্ট, বিয়ারিং, ইত্যাদি। কিছু ক্ষেত্রে, গিয়ারবক্স হাউজিং-এ লুব্রিকেটিং গিয়ার এবং বিয়ারিংয়ের জন্য ডিভাইসগুলিও স্থাপন করা হয় (উদাহরণস্বরূপ, গিয়ারবক্স হাউজিং ভিতরে গিয়ার স্থাপন করা যেতে পারে তেল পাম্প) বা কুলিং ডিভাইস (যেমন, ওয়ার্ম গিয়ার হাউজিং-এ একটি কুলিং ওয়াটার কয়েল)।

গিয়ারবক্সটি হয় একটি নির্দিষ্ট মেশিন চালানোর জন্য ডিজাইন করা হয়েছে, অথবা একটি নির্দিষ্ট উদ্দেশ্য উল্লেখ না করে একটি প্রদত্ত লোড (আউটপুট শ্যাফ্টের টর্ক) এবং গিয়ার অনুপাত অনুযায়ী। দ্বিতীয় ক্ষেত্রে বিশেষ কারখানা যেখানে জন্য আদর্শ গণউৎপাদনহ্রাসকারী

কাইনেমেটিক ডায়াগ্রাম এবং সবচেয়ে সাধারণ ধরণের গিয়ারবক্সের সাধারণ দৃশ্যগুলি চিত্রে দেখানো হয়েছে। 2.1-2.20 [এল.1]। কাইনেমেটিক ডায়াগ্রামে, অক্ষর বি গিয়ারবক্সের ইনপুট (উচ্চ-গতি) শ্যাফ্ট নির্দেশ করে, অক্ষর টি - আউটপুট (নিম্ন-গতি)।

নিম্নোক্ত প্রধান বৈশিষ্ট্যগুলির উপর ভিত্তি করে হ্রাসকারীদের শ্রেণীবদ্ধ করা হয়: সংক্রমণের ধরন (গিয়ার, ওয়ার্ম বা গিয়ার-ওয়ার্ম); পর্যায়ের সংখ্যা (একক-পর্যায়, দুই-পর্যায়, ইত্যাদি); প্রকার - গিয়ারস (নলাকার, বেভেল, বেভেল-নলাকার, ইত্যাদি); মহাকাশে গিয়ারবক্স শ্যাফ্টের আপেক্ষিক বিন্যাস (অনুভূমিক, উল্লম্ব); কাইনেমেটিক স্কিমের বৈশিষ্ট্য (নিয়োজিত, সমাক্ষ, একটি কাঁটাযুক্ত ধাপ সহ, ইত্যাদি)।

ছোট মাত্রা সহ বড় গিয়ার অনুপাত পাওয়ার সম্ভাবনা গ্রহ এবং তরঙ্গ গিয়ারবক্স দ্বারা সরবরাহ করা হয়।

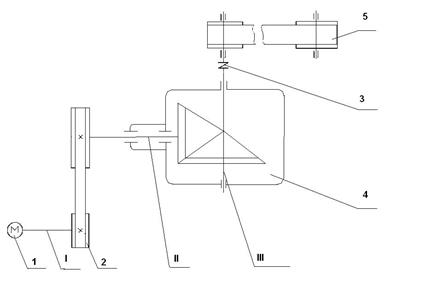

1. গিয়ারবক্সের কাইনেমেটিক ডায়াগ্রাম

প্রাথমিক তথ্য:

পরিবাহক এর ড্রাইভ খাদ উপর শক্তি

;গিয়ারবক্স শ্যাফ্টের কৌণিক গতি

;গিয়ার অনুপাত

;গিয়ার অনুপাত থেকে বিচ্যুতি

;হ্রাসকারী অপারেটিং সময়

1 - বৈদ্যুতিক মোটর;

2 - বেল্ট ড্রাইভ;

3 - ইলাস্টিক হাতা-আঙুল কাপলিং;

4 - হ্রাসকারী;

5 - বেল্ট পরিবাহক;

আমি - বৈদ্যুতিক মোটর খাদ;

II - গিয়ারবক্সের ড্রাইভ শ্যাফ্ট;

III - গিয়ারবক্সের চালিত খাদ।

2. Kinematic গণনা এবং মোটর নির্বাচন

2.1 টেবিল অনুযায়ী। 1.1 অনুপাত দরকারী কর্মনলাকার গিয়ারের জোড়া η 1 = 0.98; একজোড়া রোলিং বিয়ারিংয়ের ক্ষতিকে বিবেচনায় নিয়ে গুণাঙ্ক, η 2 = 0.99; দক্ষতা ভি-বেল্ট ট্রান্সমিশনη 3 = 0.95; ড্রাইভ ড্রামের বিয়ারিংগুলিতে ফ্ল্যাট-বেল্ট সংক্রমণের দক্ষতা, η 4 \u003d 0.99

2.2 সামগ্রিক ড্রাইভ দক্ষতা

η = η 1 η2 η η 4 = 0.98∙0.99 2 ∙0.95∙0.99= 0.90

2.3 প্রয়োজনীয় মোটর শক্তি

== 1.88 কিলোওয়াট।যেখানে P III হল ড্রাইভ আউটপুট শ্যাফটের শক্তি,

h হল ড্রাইভের সামগ্রিক দক্ষতা।

2.4 GOST 19523-81 অনুসারে (টেবিল P1, পরিশিষ্ট [L.1] দেখুন), প্রয়োজনীয় শক্তি R মোটর = 1.88 kW অনুযায়ী, আমরা 4A সিরিজের বন্ধ, প্রস্ফুটিত একটি তিন-ফেজ অ্যাসিঙ্ক্রোনাস কাঠবিড়ালি-খাঁচা বৈদ্যুতিক মোটর নির্বাচন করি। , 750 rpm 4A112MA8 এর সিঙ্ক্রোনাস গতির সাথে পরামিতি P dv = 2.2 kW এবং স্লিপ 6.0%।

নির্ধারিত গতি

n দরজা = n c (1-s)

যেখানে n c হল সিঙ্ক্রোনাস গতি,

s-স্লিপ

2.5 কৌণিক বেগ

= = 73.79 rad/s.2.6 গতি

== 114.64 আরপিএম2.7 গিয়ার অনুপাত

== 6,1যেখানে w I হল ইঞ্জিনের কৌণিক বেগ,

w III - আউটপুট ড্রাইভের কৌণিক গতি

2.8 আমরা গিয়ারবক্স u =1.6 এর জন্য পরিকল্পনা করি; তারপর ভি-বেল্ট ট্রান্সমিশনের জন্য

= = 3.81 - কি প্রস্তাবিত মধ্যে আছে2.9 প্রতিটি শ্যাফ্টে টর্ক উৎপন্ন হয়।

1ম শ্যাফ্টের টর্ক М I = 0.025kN×m।

P II \u003d P I × h p \u003d 1.88 × 0.95 \u003d 1.786 N × m।

২য় শ্যাফ্টের টর্ক М II = 0.092 kN×m।

3য় শ্যাফ্টের টর্ক М III = 0.14 kN×m।

2.10 আসুন পরীক্ষা করা যাক:

২য় শ্যাফটে ঘূর্ণন গতি নির্ধারণ করুন:

খাদ গতি এবং কৌণিক গতি

3. গিয়ারবক্সের গিয়ারের গণনা

আমরা § 12.1 [L.1] এর মতোই গিয়ারের জন্য উপকরণ নির্বাচন করি।

গিয়ার ইস্পাত 45 জন্য, তাপ চিকিত্সা - উন্নতি, কঠোরতা HB 260; চাকা ইস্পাত 45 এর জন্য, তাপ চিকিত্সা - উন্নতি, কঠোরতা HB 230।

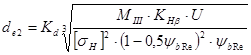

নির্দেশিত উপকরণ দিয়ে তৈরি স্পার গিয়ারের জন্য অনুমোদিত যোগাযোগের চাপ সূত্র 3.9, p.33 ব্যবহার করে নির্ধারিত হয়:

যেখানে s H অঙ্গ যোগাযোগ সহনশীলতার সীমা;

b - লোডিং বেস;

কে এইচভি - স্থায়িত্ব ফ্যাক্টর;

এস এইচ - নিরাপত্তা ফ্যাক্টর।

সারণি 3.2, পৃষ্ঠা 34 থেকে s H অঙ্গের মান নির্বাচন করা হয়েছে।

গিয়ারের জন্য:

s H অঙ্গ = 2HB 1 +70=2×260+70=590 MPa;

চাকার জন্য

s H অঙ্গ \u003d 2HB 2 +70 \u003d 2 × 230 + 70 \u003d 530 MPa।

গিয়ার জন্য

= এমপিএ;চাকার জন্য

= এমপিএ।অনুমোদিত যোগাযোগ ভোল্টেজ গ্রহণ

= 442 এমপিএ।আমি মুকুট প্রস্থ সহগ ψ bRe = 0.285 (GOST 12289-76 অনুযায়ী) গ্রহণ করি।

সহগ K nβ, মুকুটের প্রস্থ জুড়ে লোডের অসম বন্টন বিবেচনা করে, আমরা টেবিল অনুসারে গ্রহণ করি। 3.1 [L.1]। সমর্থনের তুলনায় চাকার প্রতিসাম্য বিন্যাস সত্ত্বেও, আমরা এই সহগটির মান নেব, চাকার একটি অসমমিত বিন্যাসের ক্ষেত্রে, যেহেতু চাপ বল V-বেল্টের পাশ থেকে ড্রাইভ শ্যাফ্টে কাজ করে। সংক্রমণ, এটির বিকৃতি ঘটায় এবং দাঁতের যোগাযোগকে খারাপ করে: К нβ = 1.25।

সূত্র (3.9) পৃষ্ঠা 49 দ্বারা চাকার বাইরের পিচ ব্যাস পাওয়া যায়

স্পার গিয়ারের জন্য এই সূত্রে K d = 99;

গিয়ার অনুপাত U=1.16;

এম III - 3য় শ্যাফ্টে টর্ক।

মিমি

মিমি আমরা GOST 12289-76 অনুযায়ী নিকটতম মান মান d e 2 \u003d 180 মিমি গ্রহণ করি

গিয়ার দাঁতের সংখ্যা z 1 \u003d 32 ধরা যাক

3.1 চাকার দাঁতের সংখ্যা

z 2 \u003d z 1 × U \u003d 32 × 1.6 \u003d 51

3.2 বহিরাগত জেলা মডিউল

3.3 মান পরিমার্জন করুন

মিমি3.4 বিভাজক শঙ্কুর কোণ

ctqd 1 \u003d U \u003d 1.6 d 1 \u003d 32 0

d 2 \u003d 90 0 -d 1 \u003d 90 0 -32 0 \u003d 58 0

3.5 বাইরের টেপার দূরত্ব

মিমি3.6 দাঁতের দৈর্ঘ্য

মিমি3.7 বাহ্যিক পিচ ব্যাস

মিমি3.8 গিয়ারের গড় পিচ ব্যাস

মিমি3.9 গিয়ার এবং চাকার বাহ্যিক ব্যাস (দাঁতের শীর্ষ বরাবর)

মিমি মিমি3.9 মধ্য জেলা মডিউল

3.10 গড় ব্যাস দ্বারা গিয়ার প্রস্থের সহগ

3.11 গড় পরিধিগত গতি

বেভেল গিয়ারের জন্য, 7ম ডিগ্রী নির্ভুলতা সাধারণত বরাদ্দ করা হয়।

3.12 যোগাযোগের চাপ পরীক্ষা করতে, আমরা লোড ফ্যাক্টর নির্ধারণ করি

টেবিল অনুযায়ী ψ bd = 0.28 এ 3.5; চাকার ক্যান্টিলিভার বিন্যাস এবং HB কঠোরতা< 350 коэффициент учитывающий распределение нагрузки по длине зуба, К Нβ = 1,15.

সোজা দাঁতের মধ্যে লোডের বন্টনকে বিবেচনায় নেওয়া সহগ, K H a \u003d 1.05, ট্যাব দেখুন। 3.4

এনগেজমেন্টে ডায়নামিক লোডকে বিবেচনায় নেওয়া সহগ, স্পার গিয়ারের জন্য u £ 5 m/s, K H u = 1.05 সেমি। ট্যাব 3.6

এইভাবে, K n \u003d 1.15 × 1.05 × 1.05 \u003d 1.268।

3.13 আমরা সূত্র (3.27) অনুযায়ী যোগাযোগের চাপ পরীক্ষা করি

= 346.4 MPa,346,4<=442 МПа

শক্তি শর্ত পূরণ হয়

3.14 নিযুক্তিতে অভিনয়কারী বাহিনী:

জেলা

রেডিয়াল

592.6 N; 370H3.15 সূত্র (3.31) অনুসারে বাঁকানো চাপের পরিপ্রেক্ষিতে সহনশীলতার জন্য দাঁত পরীক্ষা করা যাক:

3.16 লোড ফ্যাক্টর

কে চ= কে চβ কে চ u

3.17 টেবিল অনুযায়ী। ψ bd = 0.28 সহ 3.7, ক্যান্টিলিভার বিন্যাস, চাকার রোলার বিয়ারিং-এ শ্যাফ্ট এবং কঠোরতা HB< 350 значение K Fβ = 1,37.

3.18 টেবিল অনুযায়ী. 3.8 কঠোরতা HB এ<350, скорости u=1,02 м/с и 7-й степени точности коэффициент Kচ u=1.25 (53 পৃষ্ঠার নির্দেশাবলী অনুসারে নির্ভুলতার 8ম ডিগ্রির জন্য মানটি নেওয়া হয়েছে

এইভাবে, K F u \u003d 1.37 × 1.25 \u003d 1.71

3.19 দাঁতের আকৃতির ফ্যাক্টর Y F দাঁতের সমতুল্য সংখ্যার উপর নির্ভর করে;

গিয়ার এ

যখন সহগ Y Fl \u003d 3.72 এবং Y F 2 \u003d 3.605 (পৃষ্ঠা 42 দেখুন)।

3.20 স্ট্রেস বাঁকিয়ে সহনশীলতার জন্য দাঁত পরীক্ষা করার সময় আমরা অনুমোদিত চাপ নির্ধারণ করি:

ট্যাব অনুসারে 3.9 ইস্পাত 45 এর জন্য কঠোরতা HB এর সাথে উন্নত হয়েছে<350

s 0 ফ্লিম = 1.8 HB

গিয়ার জন্য σ

= 1.8 260 = 468 MPa;চাকার জন্য σ

= 1.8∙230 = 414 MPa।3.21 নিরাপত্তার ফ্যাক্টর = "∙""

টেবিল অনুযায়ী 3.9 ¢ \u003d 1.75 ইস্পাত 45 এর জন্য উন্নত; ফোরজিংস এবং স্ট্যাম্পিংয়ের জন্য সহগ " = 1। অতএব, = 1.75।

3.22 অনুমোদিত চাপ:

গিয়ারের জন্য [σ F 1 ] =

= 236.5 MPa;চাকার জন্য [σ F 2 ] =

= 206 MPa।নমন পরীক্ষা গিয়ার উপর বাহিত করা উচিত যার জন্য অনুপাত

কম আসুন এই সম্পর্কগুলি খুঁজে বের করা যাক:গিয়ার জন্য

= 64 এমপিএ।চাকার জন্য

= 57 এমপিএ3.23 আমরা চাকার জন্য একটি বাঁক পরীক্ষা করি:

শক্তি অবস্থা সন্তুষ্ট হয়.

4. গিয়ারবক্স শ্যাফটের প্রাথমিক গণনা এবং বিয়ারিং নির্বাচন

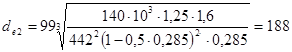

টর্শনের জন্য শ্যাফ্টের প্রাথমিক গণনা হ্রাস করা অনুমোদিত চাপ অনুসারে সঞ্চালিত হয়।

4.1 শ্যাফ্টের ক্রস সেকশনে টর্ক:

সীসা M II =92×10 3 H×m

স্লেভ এম III \u003d 140 × 10 3 N × m

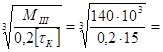

4.2 একটি অনুমোদিত চাপে শ্যাফ্টের আউটপুট প্রান্তের ব্যাস নির্ধারণ করুন = ড্রাইভ শ্যাফ্টের জন্য 20 MPa:

26 মিমি

26 মিমি আমরা স্ট্যান্ডার্ড সিরিজ d B 2 = 28 থেকে নিকটতম উচ্চতর মান গ্রহণ করি

আমরা বিয়ারিংয়ের অধীনে শ্যাফ্টের ব্যাস গ্রহণ করি d П2 = 35 মিমি,

গিয়ারের ব্যাস d K 2 =28 মিমি

4.3 চালিত শ্যাফ্টের জন্য একটি অনুমোদিত স্ট্রেস = 15 MPa এ শ্যাফ্টের আউটপুট প্রান্তের ব্যাস নির্ধারণ করুন:

36 মিমি।

36 মিমি। আমরা স্ট্যান্ডার্ড সিরিজ d B 3 = 38 মিমি থেকে নিকটতম বড় মান গ্রহণ করি।

আমরা bearings d П3 = 45 মিমি অধীনে খাদ এর ব্যাস গ্রহণ।

গিয়ারের নিচে ব্যাস d K 3 =50 মিমি

সিলের ব্যাস d=40 মিমি

5. গিয়ার এবং চাকার ডিজাইনের মাত্রা

5.1 গিয়ার:

শ্যাফ্টের ব্যাসের সাথে তুলনামূলকভাবে ছোট আকারের গিয়ার হাবটিকে হাইলাইট না করা সম্ভব করে তোলে। অবতরণ সাইটের দৈর্ঘ্য (আসুন এটিকে উপমা l st দ্বারা কল করি)।

l শিল্প। =b = 30 মিমি

5.2 চাকা:

নকল শঙ্কুযুক্ত চাকা।

এর মাত্রা: d ae2 = 184 মিমি; b 2 = 30 মিমি।

হাবের ব্যাস d st \u003d l.2 d k 2 \u003d 1.2 50 \u003d 60 মিমি; হাবের দৈর্ঘ্য l st \u003d (1.2

l,5)d k 2 \u003d (1.2 1.5) ∙ 28 \u003d 33.6 ÷ 42 মিমি, আমরা l st \u003d 38 মিমি নিই।রিমের পুরুত্ব δ 0 = (3

4) মি\u003d (3 4) ∙ 3 \u003d 9 12 মিমি, আমরা δ 0 \u003d 10 মিমি গ্রহণ করি।ডিস্কের বেধ C = (0.1 ÷ 0.17) R e = (0.1 ÷ 0.17) 105 = 10.5 ÷ 17.9 মিমি

আমরা c = 14 মিমি গ্রহণ করি।

6. গিয়ারবক্স হাউজিং ডিজাইন মাত্রা

6.1 শরীরের দেয়াল এবং আবরণের পুরুত্ব:

δ = 0.05 R e +1=0.05 105+1=6.268 মিমি; δ=7 মিমি গ্রহণ করুন

δ 1 =0.04·R e +1=0.04·105+1=5.21 মিমি; আমি δ=6 মিমি গ্রহণ করি।

6.2 বডি এবং কভার কর্ডের ফ্ল্যাঞ্জের পুরুত্ব:

শরীরের উপরের বেল্ট এবং কভারের বেল্ট

b = 1.5 δ = 1.5∙7 = 10.5 মিমি; b=11 মিমি গ্রহণ করুন

b 1 \u003d 1.5 ∙ δ 1 \u003d 1.5 ∙ 6 \u003d 9 মিমি;

শরীরের নিচের বেল্ট

p = 2.35 δ = 2.35∙7 = 16.45 মিমি; আমি পি = 17 মিমি গ্রহণ করি।

6.3 বোল্ট ব্যাস:

ভিত্তি d 1 = 0.055R e +12=0.055 105+12=17.79 মিমি; আমি M18 থ্রেড সহ মৌলিক বোল্ট গ্রহণ করি;

বিয়ারিং এ হাউজিং এর কভার সুরক্ষিত করার বোল্ট,

0.75)d 1 \u003d (0.7 0.75) ∙ 18 \u003d 12.0 13.5 মিমি;M12 থ্রেড সহ বোল্ট গ্রহণ করুন;

বল্টুগুলি কভারটিকে শরীরের সাথে সংযুক্ত করে,

0.6) d 1 \u003d (0.5 0.6) ∙ 18 \u003d 9 10.8 মিমি;আমি M10 থ্রেডেড বোল্ট গ্রহণ করি।

7. গিয়ারবক্স লেআউটের প্রথম ধাপ

লেআউট সাধারণত দুটি পর্যায়ে বাহিত হয়। প্রথম পর্যায়টি সমর্থন প্রতিক্রিয়া এবং বিয়ারিং নির্বাচনের পরবর্তী সংকল্পের জন্য সমর্থনগুলির সাপেক্ষে গিয়ারগুলির অবস্থান প্রায় নির্ধারণ করে।

আমরা তৈলাক্তকরণের পদ্ধতিটি বেছে নিই: গিয়ার জোড়ার ব্যস্ততা - তেলে গিয়ার ডুবিয়ে; বিয়ারিংয়ের জন্য - প্লাস্টিকের লুব্রিকেন্ট। পৃথক তৈলাক্তকরণ গৃহীত হয় কারণ ইনপুট শ্যাফ্ট বিয়ারিংগুলির একটি সরানো হয়, যাতে তেলের স্প্ল্যাশগুলি প্রবেশ করা কঠিন হয়। এছাড়াও, পৃথক তৈলাক্তকরণ বিয়ারিংগুলিকে তেলের সাথে ধাতব কণা পেতে বাধা দেয়।

আমরা ভারবহন চেম্বারগুলিকে আবাসনের অভ্যন্তরীণ গহ্বর থেকে ধরে রাখার রিংগুলির সাথে আলাদা করি।

আমরা A1 বিন্যাসের একটি শীটে একটি প্রজেকশন - শ্যাফ্টের অক্ষ বরাবর একটি কাটা - স্থাপন করার সম্ভাবনা স্থাপন করি। স্কেল 1:1 পছন্দ করা হয়। আমরা শীটের মাঝখানে একটি অনুভূমিক কেন্দ্র রেখা আঁকি - ড্রাইভ শ্যাফ্টের অক্ষ। আমরা উল্লম্ব লাইনের অবস্থানের রূপরেখা দিই - চালিত খাদের অক্ষ। ছেদ বিন্দু থেকে, আমরা বিভাজক শঙ্কুর অক্ষীয় রেখাগুলি সম্পর্কে একটি কোণ δ 1 \u003d 32 আঁকি এবং সেগুলির উপর Re \u003d 105 মিমি অংশগুলিকে একপাশে রাখি।

কাঠামোগতভাবে, আমরা উপরে পাওয়া মাত্রা অনুযায়ী গিয়ার এবং চাকা ডিজাইন করি। আমরা ব্যস্ততা তাদের আঁকা. চালিত শ্যাফ্টের সমর্থনগুলির মধ্যে দূরত্ব কমানোর জন্য আমরা চাকা হাবটিকে অপ্রতিসমভাবে ডিস্কের সাথে সঞ্চালন করি।

আমরা চশমা মধ্যে খাদ bearings রাখুন।

আমরা হালকা সিরিজের শ্যাফ্টের জন্য একক-সারি টেপারড রোলার বিয়ারিং পরিকল্পনা করি (টেবিল P7 দেখুন):

আমরা ড্রাইভ শ্যাফ্টের বিয়ারিংয়ের মাত্রাগুলি প্রয়োগ করি, পূর্বে গিয়ারের শেষ থেকে 8-10 মিমি দূরত্বে আবাসনের অভ্যন্তরীণ প্রাচীরের রূপরেখা তৈরি করে এবং আবাসনের প্রাচীর এবং প্রান্তের মধ্যবর্তী ব্যবধানটি একপাশে রেখে। 10-15 মিমি তেল ধরে রাখার রিং মিটমাট করার জন্য বিয়ারিং।

কৌণিক যোগাযোগের বিয়ারিংগুলি ইনস্টল করার সময়, এটি অবশ্যই বিবেচনায় নেওয়া উচিত যে রেডিয়াল প্রতিক্রিয়াগুলি যোগাযোগ অঞ্চলের মাঝখানে টানা নরমালগুলির ছেদ বিন্দুতে শ্যাফ্টে প্রয়োগ করা বলে মনে করা হয় (টেবিল 9.21 দেখুন)। সূত্র অনুযায়ী একক সারি টেপারড রোলার বিয়ারিংয়ের জন্য:

মিমিগড় গিয়ার ব্যাস থেকে ভারবহন প্রতিক্রিয়া পর্যন্ত আকার

f 1 \u003d d 1 + a 1 \u003d 35 + 15.72 \u003d 50.72মিমি

আমরা ড্রাইভ শ্যাফ্টের বিয়ারিংয়ের প্রতিক্রিয়াগুলির মধ্যে আকার গ্রহণ করি

s 1 ~(1.4÷2.3) f 1 = (1.4÷2.3) 50,72=7 1ঘ 116 , 6 মিমি

গ্রহণ করুন s 1 =90মিমি

আমরা চালিত শ্যাফ্টের বিয়ারিংগুলি স্থাপন করি, পূর্বে হুইল হাবের শেষ থেকে 10-15 মিমি দূরত্বে হাউজিংয়ের অভ্যন্তরীণ প্রাচীরের রূপরেখা দিয়েছি এবং হাউজিংয়ের প্রাচীর এবং বিয়ারিংয়ের শেষের মধ্যে একটি ফাঁক রেখেছি। গ্রীস-ধারণকারী রিং মিটমাট করার জন্য 15-20 মিমি।

বিয়ারিং 7209 আকারের জন্য

আমরা পরিমাপ দ্বারা মাত্রা A নির্ধারণ করি - ভারবহন প্রতিক্রিয়া লাইন থেকে ড্রাইভ শ্যাফ্টের অক্ষ পর্যন্ত। গিয়ারবক্স হাউজিং ড্রাইভ শ্যাফ্টের অক্ষের সাপেক্ষে প্রতিসাম্য তৈরি করা হয়েছে এবং এর আকার A = A = মিমি নেওয়া যাক। চালিত শ্যাফটের বিয়ারিংয়ের মাত্রা প্রয়োগ করা যাক।

পরিমাপ করে, আমরা দূরত্ব নির্ধারণ করি f 2 \u003d মিমি এবং c 2 \u003d মিমি (যেহেতু A` + A \u003d f 2 + c 2)।

আমরা হাউজিংয়ের অভ্যন্তরীণ প্রাচীরের কনট্যুরের রূপরেখা তৈরি করি, প্রাচীর এবং চাকার দাঁতের মধ্যে ফাঁকটি একপাশে রেখে 1.5 x এর সমান, অর্থাৎ 15 মিমি।

8. ভারবহন স্থায়িত্ব পরীক্ষা

8.1 নকশা বিবেচনার দৃষ্টিকোণ থেকে, উচ্চতর ফ্রিকোয়েন্সিতে ঘূর্ণায়মান একটি শ্যাফ্টে সর্বাধিক লোডেড বিয়ারিংয়ের জীবন গণনা করা আরও যুক্তিসঙ্গত হবে, যেমন ড্রাইভ শ্যাফ্টের গিয়ারের পাশে অবস্থিত বিয়ারিং।

পূর্ববর্তী গণনা থেকে আমাদের আছে F t = 1920 H, F r = 592.6 H; 1 \u003d 90 মিমি সহ লেআউটের প্রথম পর্যায় থেকে F a \u003d 370 N। এবং f 1 = 50.72 মিমি

সমর্থন প্রতিক্রিয়া:

xz সমতলে

R x 2 c 1 - F t f 1 \u003d 0 H;

R x1 c 1 - F t (f 1 + c 1) \u003d 0 H;

চেক করুন: R x 2 - R x 1 + F t = 1082 - 3002 + 1920 = 0 H;

yz সমতলে

R y2 + F r f 1 - F a

= 0H; 137H;R y1 + Fr*(f1 + c 1) - F a

= 0H; 729.6H;পরীক্ষা:

জ;মোট প্রতিক্রিয়া:

জ; জ;টেপারড বিয়ারিংয়ের রেডিয়াল বিক্রিয়ার অক্ষীয় উপাদান [সূত্র (9.9)]

S 2 \u003d 0.83eP r2 \u003d 0.83 * 0.37 * 1090.6 \u003d 334 H;

S 1 \u003d 0.83eP r1 \u003d 0.83 * 0.37 * 3089.5 \u003d 948.8 H;

এখানে 7207 বিয়ারিংয়ের জন্য, অক্ষীয় লোড প্যারামিটার e = 0.37

বিয়ারিংয়ের অক্ষীয় লোড (ট্যাব দেখুন। 9.21) [এল। 1।] আমাদের ক্ষেত্রে, S 1 > S 2; ফা >0; তারপর P a 1 = S 1 = 1002.4 H; P a 2 \u003d S 1 + F a \u003d 1002.4 + 370 \u003d 1372.4 H

বাম ভারবহন বিবেচনা করুন

অনুপাত P a 1 / P r 1 = 948.8/3089.5 = 0.307>e, তাই অক্ষীয় লোডকে বিবেচনায় নেওয়া উচিত নয়।

সমতুল্য লোড P e1 \u003d VР 1 K b K T, যেখানে রেডিয়াল লোড Р r 1 \u003d 3089.6 N; V = 1; বেল্ট কনভেয়রগুলির ড্রাইভের জন্য নিরাপত্তা ফ্যাক্টর K b = 1 (টেবিল দেখুন। 9.19) [L.1]; K T = 1 (সারণী 9.20 দেখুন) [L.1]।

P e2 = 3089.6 N.

আনুমানিক স্থায়িত্ব, মিলিয়ন সম্পর্কে [সূত্র (9.1)]

মিলিয়ন সম্পর্কেআনুমানিক স্থায়িত্ব, জ

প্রাপ্ত জীবন গ্রহণযোগ্য কারণ প্রয়োজনীয় জীবন গণনা করা জীবনের চেয়ে অনেক কম।

9. গিয়ারবক্স লেআউটের দ্বিতীয় পর্যায়

প্রথম লেআউটের বিকাশে, শ্যাফ্টগুলি এখানে মাউন্ট করা অংশগুলির সাথে আঁকা হয়; গ্রীস রিংগুলির মাত্রা, বাদাম এবং ওয়াশারগুলির সমন্বয়, কভার এবং সীলগুলি অধ্যায় IX [L.1.] এর টেবিল অনুসারে নির্ধারিত হয়; মূল মাপ - অধ্যায় VII [L.1.]-এর টেবিল অনুসারে।

গিয়ার, বিয়ারিং ইত্যাদির জন্য শ্যাফ্ট বিভাগের ব্যাসগুলি প্রাথমিক গণনার ফলাফল অনুসারে বরাদ্দ করা হয়, এম, প্রক্রিয়াকরণ এবং সমাবেশের জন্য প্রযুক্তিগত প্রয়োজনীয়তা বিবেচনায় নিয়ে।

আমরা একটি স্পেসার হাতা এবং একটি মাল্টি-ব্লেড লক ওয়াশারের সাথে একটি অ্যাডজাস্টিং বাদাম M x 1.5 দিয়ে বিয়ারিংয়ের পারস্পরিক বিন্যাস ঠিক করি। হাতা প্রাচীর বেধ বরাদ্দ করা হয় (0.1 - 0.15) d p; আমরা এটিকে 0.15 * 35 \u003d 5.25 মিমি এর সমান গ্রহণ করি।

মলম-ধারণকারী রিংগুলি ইনস্টল করা হয় যাতে তারা কাচের বা প্রাচীরের শেষের বাইরে 1-2 মিমি দ্বারা শরীরে প্রসারিত হয়।

বিয়ারিংগুলি একটি গ্লাসে স্থাপন করা হয়, যার প্রাচীরের বেধ

st \u003d (0.08-0.12) D,যেখানে D হল বিয়ারিংয়ের বাইরের ব্যাস;

st \u003d 0.12 * 728 মিমি।অক্ষীয় নড়াচড়া থেকে বিয়ারিংয়ের বাইরের রিংগুলি ঠিক করতে, গ্লাসে K = 6 মিমি একটি স্টপ তৈরি করা হয়।

দ্বিতীয় বিয়ারিং এ, আমরা স্পেসার রিং এর মাধ্যমে বিয়ারিং কভারের শেষ প্রান্তের সাথে বাইরের রিংটি ঠিক করি।

গিয়ার সংলগ্ন বিয়ারিংয়ের শ্যাফ্টে অবতরণ সহজতর করার জন্য, শ্যাফ্টের ব্যাস দৈর্ঘ্যে 0.5-1 মিমি হ্রাস করা হয়। সামান্য খাটো স্পেসারের হাতা।

লেআউটের প্রথম পর্যায়ে গৃহীত ফাঁকগুলির মানগুলি রেখে আমরা কেসের সম্পূর্ণ অভ্যন্তরীণ প্রাচীরের রূপরেখা তৈরি করি: x = 10 মিমি, এবং y 2 = 20 মিমি ইত্যাদি।

দূরত্ব f 2 এবং c 2 ব্যবহার করে, আমরা বিয়ারিং আঁকি।

ফিক্সিংয়ের জন্য, গিয়ার হুইলটি শ্যাফ্টের ঘন হওয়ার বিপরীতে একপাশে থাকে

মিমি, এবং অন্যদিকে, মলমে একটি ধরে রাখার রিং; শ্যাফ্ট সেকশনটি হুইল হাবের চেয়ে 50 মিমি ছোট করুন যাতে 45 মিমি গ্রীস-ধারণকারী রিংটি চাকার শেষের দিকে থাকে, খাদের কাঁধের বিপরীতে নয়; 50mm থেকে 45mm পর্যন্ত শ্যাফ্ট ট্রানজিশন গিয়ার হুইলের ভিতরে 2-3 মিমি দ্বারা স্থানচ্যুত হয়।আমরা কেসের প্রাচীরের বেধ প্রয়োগ করি

k = 7 মিমি এবং X অধ্যায় অনুসারে শরীরের প্রধান উপাদানগুলির মাত্রা নির্ধারণ করুন [L.1।]কীড সংযোগের শক্তি পরীক্ষা করা হচ্ছে

কীগুলি গোলাকার প্রান্ত সহ প্রিজম্যাটিক। কী এবং খাঁজগুলির বিভাগগুলির মাত্রা এবং কীগুলির দৈর্ঘ্য GOST 23360 - 78 (টেবিল দেখুন। 8.9) অনুসারে।

নির্দেশিকা

প্রতি ল্যাব #5

ছাত্রদের জন্য মেশিন যন্ত্রাংশ উপর

প্রকৌশল বিশেষত্ব

সব ধরনের শিক্ষা

Nizhny Novgorod 2006

কম্পাইলার A.A. উলিয়ানভ, এল.টি. ক্রিউকভ, এমএন লুকিয়ানভ

UDC 621.833: 539.4 (075.5)

একটি গিয়ার স্পার গিয়ারবক্সের প্রধান পরামিতি নির্ধারণ: পদ্ধতি। ইঞ্জিনিয়ারিং স্পেশাল ছাত্রদের জন্য মেশিন যন্ত্রাংশের উপর পরীক্ষাগার কাজের জন্য নির্দেশাবলী. সকল প্রকার শিক্ষা / NSTU; Comp.: A.A. উলিয়ানভ, এল.টি. Kryukov, M.N. লুকিয়ানভ - এন নভগোরড, 2006। - 19 পি।

ইঞ্জিনিয়ারিং পণ্যগুলির জন্য পাঠ্য ডকুমেন্টেশন তৈরির জন্য GOST 2.105-95 ESKD এবং STP 1-U-NGTU-98 অনুসারে সংকলিত।

বৈজ্ঞানিক সম্পাদক এন.ভি. ডভোরিয়ানিনভ

বিন্যাস 60x84 1/16 মুদ্রণের জন্য স্বাক্ষরিত৷ নিউজপ্রিন্ট পেপার।

অফসেট প্রিন্টিং. পেচ। l 1.25। উচ.- এড. l 1.2। প্রচলন. অর্ডার

নিজনি নভগোরড স্টেট টেকনিক্যাল ইউনিভার্সিটি।

NSTU এর প্রিন্টিং হাউস, 603600, Nizhny Novgorod, st. মিনিনা, 24।

© নিজনি নভগোরড রাজ্য

কারিগরি বিশ্ববিদ্যালয়, 2006

1 গবেষণাগারের কাজের উদ্দেশ্য

শিক্ষার্থীদের জন্য এই কাজের উদ্দেশ্য

- নকশা অধ্যয়ন

- প্রধান পরামিতি নির্ধারণ,

- disassembly, সমন্বয় এবং সমাবেশ দক্ষতা অর্জন

গিয়ার স্পার গিয়ারবক্স।

2 তত্ত্ব থেকে সংক্ষিপ্ত তথ্য

2.1 হ্রাসকারীএক বা একাধিক গিয়ার (কৃমি) গিয়ার স্থাপন করা হয় হারমেটিক কেসএকটি তেল স্নানের সাথে এবং কৌণিক বেগ কমাতে এবং আউটপুট শ্যাফ্টে টর্ক বাড়ানোর জন্য ডিজাইন করা হয়েছে।

গিয়ার স্টেজ- দুটি সংলগ্ন শ্যাফ্ট সংযোগকারী একটি সংক্রমণ।

থ্রেড রিডুসার- একটি ট্রান্সমিশন একটি পাওয়ার স্ট্রিম প্রেরণ করে।

2.2 খুব সাধারণ দৃষ্টিকোণ গিয়ার রিডুসারউচিত:

- গিয়ারিং গিয়ার (গিয়ার এবং চাকা), শ্যাফ্ট, শ্যাফ্ট সমর্থন (বিয়ারিং);

- গিয়ারিং এবং শ্যাফ্টের "অক্ষীয় খেলা" নিয়ন্ত্রণের জন্য একটি সিস্টেম (বিয়ারিংগুলিতে ছাড়পত্র);

- বডি এবং কভারের আপেক্ষিক অবস্থান ঠিক করার জন্য ফাস্টেনার এবং পিন সহ বডি এবং কভার;

- তেল ভর্তি, পরীক্ষা এবং নিষ্কাশনের জন্য উপাদান সহ তৈলাক্তকরণ ব্যবস্থা;

- সংযোগকারীর সীল, শাফ্টের ইনপুট এবং আউটপুট প্রান্ত;

- হাউজিংয়ের ভিতরে চাপ সমান করার জন্য ডিভাইস (ভেন্ট);

- পরিবহনের জন্য ডিভাইস (চোখের বোল্ট, চোখ, হুক, ইত্যাদি)

2.2.1 নলাকার গিয়ারবক্সে, তারা প্রধানত ব্যবহৃত হয় হেলিকাল গিয়ারস. কম দাঁত সহ একটি গিয়ার বলা হয় গিয়ার z 1, প্রচুর সংখ্যক দাঁত সহ - চাকা z 2 .

উপরে মধ্যবর্তী shaftsগিয়ারের দাঁতের দিক এবং চাকা অবশ্যই মেলে (অক্ষীয় শক্তির ক্রিয়াকলাপের জন্য ক্ষতিপূরণ দিতে)। যাইহোক, ভর এবং উচ্চ-ভলিউম উত্পাদনে, গিয়ার উত্পাদন সুবিধাগুলি বিশেষায়িত এবং গিয়ার দাঁত কাটার জন্য সেট আপ করা হয়। z 2 থেকে সব স্তর ডান কাত, এবং গিয়ার z 1 - সঙ্গে বামপন্থী. এই ক্ষেত্রে, ব্যস্ততার মধ্যে অক্ষীয় শক্তিগুলিকে সংক্ষিপ্ত করা হয়, ভারবহন লোড বৃদ্ধি করে, কিন্তু এই ধরনের একটি "প্রযুক্তিগত লঙ্ঘন" গণউৎপাদনদুর্দান্ত অর্থনৈতিক সুবিধা দেয়, সরঞ্জামগুলি পুনরায় কনফিগার না করে উত্পাদনের জটিলতা হ্রাস করে পণ্যের ব্যয় হ্রাস করে।

2.2.2 যেহেতু গিয়ারের স্থানচ্যুতি সহগগুলির প্রকৃত মানগুলি এই পরীক্ষাগারের কাজে পূর্ণ-স্কেল গিয়ারবক্সগুলিতে অজানা, তাই আমরা কেবলমাত্র দাঁত কাটার অনুপস্থিতি থেকে পরবর্তীটি নির্ধারণ করব এবং সংক্রমণ হবে শর্তসাপেক্ষে equidplaced

প্রধান পরামিতিবাহ্যিক হেলিকাল গিয়ার:

1) দাঁতের সংখ্যা z 1 এবং z 2, তাদের মোট সংখ্যা z S= z 1 + z 2 ;

2) গিয়ার অনুপাত:

- পদক্ষেপ u = z 2 / z 1:- দ্রুত uবি এবং ধীর uটি;

- সাধারণ গিয়ার u 0 = uখ uটি;

3) কেন্দ্রের দূরত্ব একটি ডব্লিউ = 0,5zএস mn/cosb (2.1)

4) রিং গিয়ার প্রস্থ খ. মুকুট কাজ প্রস্থ bW = খ 2 ;

5) কেন্দ্রের দূরত্ব অনুযায়ী মুকুটের কাজের প্রস্থের সহগ

y বি। এ = bW/ একটি ডব্লিউ;

গিয়ারের প্রাথমিক ব্যাস অনুযায়ী কাজের প্রস্থের সহগ dW 1

y বিডি = bW/dW 1 বা y বিডি= 0.5 বছর বি। এ(u + 1).

6) বাগদান মডিউল মি = পি/p কোথায় আর- পিচ বৃত্তের চাপ বরাবর দাঁতের পিচ।

স্ট্যান্ডার্ড মান একটি ডব্লিউ, u,y বি। এ GOST 2185 - 66 অনুযায়ী বাহ্যিক গিয়ারিং সহ স্পার গিয়ারের জন্য দেওয়া আছে আবেদন A.1; স্বাভাবিক মডিউল মি GOST 9563 - 60 - অনুযায়ী আবেদন A.2.

যদি পরিমাপ করা হয় একটি ডব্লিউ, z S এবং cosb¢ খুঁজুন (নীচের বিভাগ 5.7 দেখুন), তারপর সূত্র দ্বারা (2.1)

স্বাভাবিক মডুলাস নির্ধারণ করা সাময়িকভাবে সম্ভব mn:

mn¢ = 2 একটি ডব্লিউ cosb¢/ zএস, (2.2)

পর্যন্ত বৃত্তাকার আদর্শ মান মিঅনুরূপ mn.

7) নলাকার গিয়ারের প্রাথমিক কনট্যুরের পরামিতি - GOST 13755-81 অনুযায়ী:

প্রোফাইল কোণ a = 20 0 ; দাঁত মাথার উচ্চতা জ ক= জ ক*মি, কোথায় জ ক*= 1; দাঁতের উচ্চতা জ = 2,25 মি; ব্যস্ততার মধ্যে রেডিয়াল ক্লিয়ারেন্স সঙ্গে = 0,25 মি .

8) সূত্র (2.1) অনুসারে মডিউলটিকে বৃত্তাকার করার পরে, দাঁত b এর প্রবণতার কোণের মান নির্দিষ্ট করা হয়েছে:

b = arccos(0.5 mzএস/ একটি ডব্লিউ) . (2.3)

হেলিকাল দাঁতের জন্য [b] = 8...18 0।

শেষ বিভাগে প্রোফাইলের বিভাজন কোণ

ক t= arctg(tg20 0 / cosb)। (2.4)

প্রধান দাঁত কোণ

খ খ= arcsin(sinbcos20 0)। (2.5)

9) ফর্মুলা অনুযায়ী দাঁতের কাণ্ডের আন্ডারকাটিং অনুপস্থিতির জন্য গিয়ার দাঁতের সংখ্যা অবশ্যই পরীক্ষা করা উচিত z 1³ z 1 মিনিট = 17 cos 3 খ.

এই শর্ত পূরণ না হলে, অফসেট সহগ গণনা করা উচিত এক্স 1 গিয়ার দাঁত কাটা যখন এক্স 1 = 1 – z 1 / z 1 মিনিট দেওয়া হয়েছে z 1 < z 1 মিনিট এবং এক্স 1 > 0. যদি z 1³ z 1 মিনিট, তারপর এই পরীক্ষাগার কাজ শর্তসাপেক্ষে

গ্রহণ করা উচিত এক্স 1 = 0.

ছোট মানগুলিতে হেলিকাল এবং শেভরন গিয়ারগুলিতে z 1, দাঁতের উচ্চতা সংশোধনের সুপারিশ করা হয়, যেমন এক্স 2 = – এক্স 1 এবং এক্স 1 + এক্স 2 = 0.

10) বৃত্তের ব্যাস (সহ এক্স 1 + এক্স 2 = 0), মিমি:

- বিচ্ছিন্ন d = mz/cosb; (2.6)

- প্রাথমিক dW 1 = 2একটি ডব্লিউ / (u + 1) , dW 2 = dW 1 u ; (2.7)

- শিখর d ক = d + 2মি(1 + এক্স) ; (2.8)

- বিষণ্নতা df = d – (2,5 – 2এক্স)মি ; (2.9)

11) গিয়ারের পরিধিগত গতি v=p dWn/ (6×10 4), m/s, (2.10)

কোথায় n- গিয়ারের ঘূর্ণনের ফ্রিকোয়েন্সি, মিনিট -1।

2.2.3 শ্যাফ্ট এবং চাকার মধ্যে টর্ক প্রেরণ করতে, dowels, স্লট, পিনএবং টাইট ফিট.

গিয়ারস, একটি নিয়ম হিসাবে, খাদ সঙ্গে এক টুকরা সঞ্চালিত হয়. চাকা- অপসারণযোগ্য।

ইনপুট এবং আউটপুট খাদ শেষসঞ্চালন শঙ্কুযুক্ত GOST12081 - 72 অনুযায়ী (পছন্দের) এবং নলাকার GOST 12080 - 66 অনুযায়ী।

2.2.4 যেমন খাদ সমর্থন করেরোলিং বিয়ারিং ব্যবহার করা হয়। সাধারণ-উদ্দেশ্য স্পার গিয়ারগুলিতে লোড এবং দাঁতগুলির প্রবণতার কোণগুলির বৃদ্ধির সাথে, তারা প্রায়শই ব্যবহার করে বেলন টেপারড কৌণিক যোগাযোগ bearings.

পদ্ধতি প্রতীকরোলিং বিয়ারিং GOST ইনস্টল করা হয়েছে

3189 - 89 এবং এর জন্য নির্দেশিকাগুলিতে বিশদভাবে বর্ণনা করা হয়েছে পরীক্ষাগারের কাজ№ 10 .

স্পার গিয়ারবক্সে - শ্যাফ্ট সংক্ষিপ্ত; একতরফা ফিক্সিং সমর্থন করে; শ্যাফটে বিয়ারিং স্থাপনের স্কিম - "আশ্চর্য".

2.2.5 ভি নলাকার গিয়ার ব্যস্ততাবিশেষভাবে নিয়ন্ত্রণ করবেন না. অক্ষীয় দিকনির্দেশে উত্পাদন এবং সমাবেশে ত্রুটিগুলির জন্য ক্ষতিপূরণ করতে, সম্পাদন করুন খ 1 > খ 2. ভারবহন ছাড়পত্র সামঞ্জস্য করুন সমাবেশের সময়খাদ এর "অক্ষীয় খেলা"। " অক্ষ খেলা"- এগুলি হল বিয়ারিং সহ সম্পূর্ণ শ্যাফটের অনুমোদিত মাউন্টিং অক্ষীয় ক্লিয়ারেন্স, যা সমাবেশের স্বাভাবিক ক্রিয়াকলাপের জন্য প্রয়োজনীয় এবং পরবর্তী অপারেটিং তাপমাত্রার বিকৃতি (ক্লিয়ারেন্স স্যাম্পলিং) বিবেচনা করে।

"অক্ষীয় খেলা" এর নিয়ন্ত্রণ(বিয়ারিং-এ ক্লিয়ারেন্স) শিমস, গ্রাইন্ডেড রিং, মাল্টি-ব্লেড ওয়াশার সহ গোল বাদাম, স্ক্রু অ্যাডজাস্টার, স্প্রিংস ইত্যাদি ব্যবহার করে সঞ্চালিত হয়। স্ক্রু নিয়ন্ত্রক(ছবি 1)।

চিত্র 1 নির্দেশ করে: 1 - খাদ; 2 - ভারবহন; 3 - গিয়ারবক্স হাউজিং

4 - চাপ ধাবক; 5 - সূক্ষ্ম মেট্রিক থ্রেড সহ বিয়ারিং সমাবেশের মর্টাইজ কভার (এম dএক্স পি); 6 - সমন্বয় স্ক্রু কভার মধ্যে screwed বিশেষ কীস্ক্রু মধ্যে গর্ত 7 মাধ্যমে; 8 – স্ক্রু 6 এর স্ব-আনস্ক্রুইং বিরুদ্ধে লক.

চিত্র 1 - স্ক্রু নিয়ন্ত্রক "অক্ষীয় খেলা"

স্ক্রু 6 (360 0) এর এক বাঁকের জন্য, ওয়াশার 4 এবং এটির সাথে বিয়ারিং 2 এর বাইরের রিংটি থ্রেড পিচের মান অনুসারে অক্ষীয় দিকে সরে যাবে আর. স্ক্রু থাকলে nগর্ত 7, তাহলে এর ন্যূনতম সম্ভাব্য ঘূর্ণন একটি কোণে হবে g = 360 0 / n, যা দ্বারা নিয়ন্ত্রক (ওয়াশার) এর অক্ষীয় আন্দোলনের সাথে মিলে যায় পি / n. এখান থেকে উপসংহার: থ্রেড পিচ ছোট আরএবং আরো গর্ত n(অর্থাৎ ব্যাস dএবং d 0), নিয়ন্ত্রকের "সংবেদনশীলতা" যত বেশি এবং অক্ষীয় ক্লিয়ারেন্স সামঞ্জস্যের অর্জনযোগ্য মান (উচ্চ নির্ভুলতা) তত কম।

2.2.6 ভর এবং বড় মাপের উৎপাদনে কর্পসএবং lidsহ্রাসকারী তৈরি করা হয় ঢালাইঢালাই লোহা, ইস্পাত বা সিলুমিন থেকে; একক এবং ছোট আকারের উত্পাদনে, একটি নিয়ম হিসাবে - ঢালাইঘূর্ণিত ইস্পাত থেকে।

ভারবহন অঞ্চলে শরীরের অংশে ঘন হওয়া বলা হয় মনিব. ভারবহন আসন বাইরে থেকে কভার সঙ্গে বন্ধ করা হয় যে হতে পারে ওভারহেড(হাউজিং এবং গিয়ারবক্স কভারে স্ক্রু দিয়ে সংযুক্ত) এবং মর্টাইজ(শরীরের অংশের খাঁজে বিনিয়োগ করা হয়েছে)। মর্টাইজ কভারগুলি আরও আধুনিক এবং পছন্দের। কভারগুলিতে স্ক্রু নিয়ন্ত্রক ইনস্টল করা আছে (চিত্র 1)।

ফাস্টেনার ইনস্টল করার জন্য protrusions, তাদের সংযোগকারী বরাবর শরীরের প্রান্ত এবং কভার, বলা হয় flanges. ড্রাইভের ফ্রেমের (প্লেট) সাথে হাউজিং সংযুক্ত করার জন্য প্রোট্রুশনগুলিকে বলা হয় paws.

স্ক্রু বা বোল্ট বস, ফ্ল্যাঞ্জ, পায়ে ইনস্টল করা হয়। বোল্ট শক্তি শ্রেণী কমপক্ষে 6.6 হতে হবে। হাউজিং ফ্ল্যাঞ্জে, জোর করে বোল্টের জন্য একটি থ্রেডেড গর্ত তৈরি করা হয়।

একটি নিয়ম হিসাবে, bearings জন্য গর্ত চূড়ান্ত বিরক্তিকর কাটার সঙ্গে একটি বার সঙ্গে একপাশে এক সেটআপে তৈরি করা হয়। বোরিং করার আগে, বস এবং ফ্ল্যাঞ্জগুলি বোল্ট (স্ক্রু) দিয়ে শক্ত করা হয়, তারপরে বডি এবং কভার দুটি পিন দিয়ে স্থির করা হয় (তির্যকভাবে অবস্থিত), মেশিনে ইনস্টল করা হয় এবং বিরক্তিকর গর্ত তৈরি করা হয়। সবখাদ পিনগুলি নিশ্চিত করে যে গিয়ারবক্সের বিচ্ছিন্নকরণ এবং সমাবেশের পরে বিরক্তিকর গর্তের যথার্থতা বজায় রাখা হয়। শঙ্কুযুক্ত পিন পছন্দ করা হয়।

lids উপর সঞ্চালন চোখগিয়ারবক্সের যান্ত্রিক পরিবহনের জন্য। এবং ভারী গিয়ারবক্সগুলিতে, হাউজিং ফ্ল্যাঞ্জগুলিতেও হুক রয়েছে।

2.2.7 ক্র্যাঙ্ককেস(ডুবানোর মাধ্যমে) তৈলাক্তকরণগিয়ারগুলি পেরিফেরাল গতিতে ব্যবহার করা হয় v 0.3 থেকে 12.5 মি/সেকেন্ড স্ট্রেসের উপর নির্ভর করে ইস্পাত গিয়ারের জন্য প্রস্তাবিত তেল সান্দ্রতা m এইচএবং গতি v

দেওয়া আবেদনখ.

একটি তেল গ্রেড বরাদ্দ নীতি: কি আরো গতি v, কম প্রয়োজনীয় সান্দ্রতা m, এবং বৃহত্তর চাপ s এইচ, বৃহত্তর সান্দ্রতা m হতে হবে.

দুই-পর্যায়ের গিয়ারবক্সের জন্য, m-এর পছন্দ s-এর গড় মান অনুসারে তৈরি করা হয় জ মিএবং v মিউচ্চ-গতি এবং নিম্ন-গতির পদক্ষেপ।

1) আমি - শিল্প;

2) জি - জন্য জলবাহী সিস্টেম; এল - হালকা লোড নোড; টি - ভারী লোড নোড;

3) দ্বারা গ্রুপ কর্মক্ষম বৈশিষ্ট্য: A - additives ছাড়া তেল; সি - অ্যান্টিঅক্সিডেন্ট, অ্যান্টি-জারা এবং অ্যান্টি-ওয়্যার অ্যাডিটিভ ইত্যাদি সহ তেল;

4) কাইনেমেটিক সান্দ্রতা বর্গ m.

উদাহরণস্বরূপ, তেল I–G–A–46, যেখানে 46 হল গড়৷ সৃতিবিদ্যা সান্দ্রতা m, mm 2 /s, 40 0 এ।

অনুমোদিত মাত্রাএকটি তেল স্নানে একটি নলাকার গিয়ারবক্সের চাকা নিমজ্জিত করা জ 2 থেকে এম মি 0.25 পর্যন্ত d 2 টি)।

এটা বিশ্বাস করা হয় যে সঙ্গে একটি দুই পর্যায়ে সংক্রমণ v³1 মি/সেকেন্ড, শুধুমাত্র কম-গতির চাকাটিকে তেলে নিমজ্জিত করার জন্য এটি যথেষ্ট। এ v < 1 м/с в масло должны быть погружены колеса обеих ступеней редуктора.

ন্যূনতম প্রয়োজনীয় তেলের পরিমাণগিয়ার তৈলাক্তকরণের জন্য ভিমিনিট = (0.3 ... 0.7) লিটার প্রতি 1 কিলোওয়াট ট্রান্সমিটেড পাওয়ার (গড়ে ভিমিনিট = ০.৫ আর l/kW, কোথায় আর- গিয়ারবক্সের শক্তি)। প্রকৃত তেলের পরিমাণ ভি crankcase মধ্যে দ্বারা নির্ধারিত হয় অভ্যন্তরীণ মাত্রাশরীরের স্নান এলভিএন, ATএইচভি এবং তেলের স্তর (উচ্চতা) এইচএর মধ্যে এম ( ভি = এলএইচভি এক্স ATএইচভি এক্স এইচএম ডিএম 3; 1dm 3 \u003d 1l)। শর্ত পূরণ করতে হবে ভি > ভিমিনিট

চাকার গতিতে v> 1 m/s bearings লুব্রিকেট করা হয় স্প্ল্যাশিংক্র্যাঙ্ককেস তেল। কম গতিতে, গ্রীস ব্যবহার করা হয়।

একটি পরিদর্শন হ্যাচ বা গিয়ারবক্স কভারে একটি ভেন্ট প্লাগ দিয়ে বন্ধ করা গর্তের মাধ্যমে তেল ভর্তি করা হয়। তেল নিষ্কাশন - হাউজিং নীচে একটি প্লাগ সঙ্গে একটি গর্ত মাধ্যমে।

কন্ট্রোল প্লাগ, প্রোব, কাচ ইত্যাদির মাধ্যমে তেলের স্তর নিয়ন্ত্রণ করা হয়।

2.2.8 ইনপুট এবং আউটপুট শ্যাফ্টের ফাঁক দিয়ে তেলের ফুটো রোধ করতে, কাফ (GOST 8752-79 অনুসারে), শেষ, স্লট, গোলকধাঁধা ইত্যাদি ব্যবহার করা হয়। সীল.

শরীরের সমতল এবং কভার সংযোগকারী সীলমোহর করার জন্য, তারা চূড়ান্ত সমাবেশ আগে একটি স্তর দিয়ে আচ্ছাদিত করা হয়। সিলান্ট UT - 34 GOST 24285-80।

2.2.9 খাদ অক্ষগুলির আপেক্ষিক অবস্থানের উপর নির্ভর করে, GOST 20373-94 অনুসারে, হাউজিং থেকে বেরিয়ে আসা শ্যাফ্ট প্রান্তের সংখ্যা (2 থেকে 4 পর্যন্ত) এবং পরিকল্পনায় তাদের অভিযোজন, বিল্ড অপশনগিয়ারবক্স, যা তালিকাভুক্ত করা হয়েছে আবেদন A.3.

2.2.10 পদবী উদাহরণনলাকার দুই-পর্যায়ের সংকীর্ণ গিয়ারবক্স একটি নিম্ন-গতি পর্যায়ের কেন্দ্রের দূরত্ব সহ একটি ডব্লিউ T = 200 মিমি, মোট গিয়ার অনুপাত u 0 = 25, 12 তম সমাবেশ বিকল্প, আউটপুট শ্যাফ্টের একটি শঙ্কুময় প্রান্ত সহ - কে, একটি জলবায়ু পরিবর্তনের সাথে U (নাতিশীতোষ্ণ জলবায়ু), GOST R 50891-96 অনুসারে বসানোর দ্বিতীয় বিভাগ:

REDUCER Ts2U - 200 - 25 - 12K - U2 GOST R 50891-96।

সঙ্গে একটি একক পর্যায়ে গিয়ারবক্স জন্য একই একটি ডব্লিউ = 160, u= 3.15, বিল্ড 22:

REDUCER TSU - 160 - 3.15 - 22K - U2 GOST R 50891-96।

3 কাজ সম্পাদনের সুবিধা এবং উপায়

বিশ্লেষণের বিষয়গুলি হল এক বা দুই-পর্যায়ের হেলিকাল গিয়ারবক্সের শিল্প উৎপাদনের বিভিন্ন গতিশীল স্কিম এবং ডিজাইন।

পরীক্ষাগারে কাজ করার জন্য, শিক্ষককে একটি নির্দিষ্ট গিয়ারবক্স, ধাতব কাজ এবং পরিমাপের সরঞ্জাম, প্রয়োজনীয় পদ্ধতিগত এবং রেফারেন্স সাহিত্য দেওয়া হয়।

গণনা চালানোর জন্য, শিক্ষার্থীর অবশ্যই একটি মাইক্রোক্যালকুলেটর থাকতে হবে এবং ফলাফলগুলি রেকর্ড করার জন্য - "রিপোর্ট" এর একটি আদর্শ ফর্ম।

4 পেশাগত নিরাপত্তা ও স্বাস্থ্য

সপ্তাহের দিনবিভাগের কর্মচারী এবং ছাত্রদের জন্য নিরাপত্তা এবং শিল্প স্যানিটেশনের উপর সেট করা হয়েছে নির্দেশাবলী № 289.

এই কাজের জন্য, এটি জোর দেওয়া উচিত:

1) গিয়ারবক্স এবং তাদের অংশ, একটি নিয়ম হিসাবে, উল্লেখযোগ্য ভর আছে;

2) গিয়ারবক্স স্থানান্তর বা পুনর্বিন্যাস করার সময়, নিশ্চিত করুন যে বসের বোল্ট, ফ্ল্যাঞ্জ এবং বিয়ারিং ক্যাপগুলি শক্ত করা হয়েছে। শ্যাফ্টের প্রান্ত দিয়ে গিয়ারবক্সটি তুলবেন না। হাউজিং এর flanges দ্বারা উত্তোলন করা যেতে পারে;

3) আপনার আঙ্গুলগুলি কভার এবং শরীরের মধ্যে বিভাজন প্লেনের ফাঁকে, গিয়ারগুলির জালগুলিতে আটকে রাখবেন না;

4) গিয়ারবক্সের সরানো অংশগুলি (কভার, শ্যাফ্ট, চাকা, ইত্যাদি) অবশ্যই টেবিলের সমতলে দৃঢ়ভাবে এবং নিরাপদে স্থির করতে হবে;

5) বিচ্ছিন্ন করার সময়, ফাস্টেনারগুলিকে এক জায়গায় ভাঁজ করুন;

6) গিয়ারবক্স একত্রিত করার পরে, শ্যাফ্টগুলি হাত দিয়ে অবাধে ঘোরানো উচিত, কোনও "অতিরিক্ত" অংশ থাকা উচিত নয়; বোল্টগুলি অবশ্যই wrenches দিয়ে শক্ত করা উচিত;

7) আঘাতের ক্ষেত্রে, অবিলম্বে শিক্ষককে এটি সম্পর্কে অবহিত করুন।

5কাজের পদ্ধতি

5.1 একটি নির্বিচারে স্কেলে, কিন্তু মৌলিক অনুপাতকে সম্মান করে,

প্রদত্ত গিয়ারবক্সের একটি স্কেচ 2টি অনুমানে আঁকুন। একটি উদাহরণ চিত্র 2 এ দেখানো হয়েছে।

5.2 "রিপোর্ট" এর সারণী 1 এর আইটেম অনুযায়ী (দেখুন পরিশিষ্টগ) সামগ্রিক পরিমাপ এবং রেকর্ড করুন এবং সংযুক্ত মাত্রাহ্রাসকারী গিয়ারবক্সের স্কেচে তাদের (নির্দিষ্ট সংখ্যায়) নির্দেশ করুন (চিত্র 1-এ " রিপোর্টরেফারেন্সের জন্য, সারণি 1-এর সমস্ত পরামিতি চিত্র 2-এ অক্ষর দ্বারা নির্দেশিত হয়েছে। নির্দিষ্ট গিয়ারবক্স ডিজাইনের জন্য, সেগুলি পরিবর্তন বা অনুপস্থিত হতে পারে।

5.3 গিয়ারবক্সটি বিচ্ছিন্ন করুন এবং মনোযোগ দিয়ে এর অংশগুলির ডিভাইসের সাথে নিজেকে পরিচিত করুন বিশেষ মনোযোগউপরে নকশা বৈশিষ্ট্যগিয়ার, শ্যাফ্ট, বিয়ারিং, রেগুলেটর, হাউজিং, কভার, লুব্রিকেশন সিস্টেমের অংশ, সিল ইত্যাদি।

5.4 মাউন্টিং বোল্ট (স্ক্রু) পরিমাপ করুন এবং তাদের মানক উপাধি দিন।

5.5 "রিপোর্ট" এর চিত্র 2-এ, GOST 2.770-68 ESKD অনুযায়ী গিয়ারবক্সের কাইনেমেটিক ডায়াগ্রাম সম্পাদন করুন।

5.6 নির্দিষ্ট পয়েন্ট অনুযায়ী গিয়ারবক্স শ্রেণীবদ্ধ করুন আবেদন AT.

5.7 ধারা 2.2.2 এর নির্দেশাবলী এবং সূত্র ব্যবহার করে, সারণি 2 এ নির্দেশিত ক্রম অনুসারে গিয়ার এবং গিয়ারের প্রধান পরামিতি নির্ধারণ করুন অ্যাপ্লিকেশন B. একটি একক-পর্যায়ের গিয়ারবক্সের জন্য, টেবিল 2-এর "ফলাফল" কলামে শুধুমাত্র দুটি কলাম থাকতে হবে ( z 1 এবং z 2)। কলাম "নোট" প্যারামিটার (পরিমাপ বা গণনা) নির্ধারণের পদ্ধতি নির্দেশ করে। পরিমাপ সর্বোচ্চ অর্জনযোগ্য নির্ভুলতার সাথে করা উচিত।