Запчаниците се составен елемент на кој било механички уред. Без оглед на брзината на ротација, тие мора да бидат многу издржливи за да издржат постојани оптоварувања и монотони движења.

Запчаниците за печатење покренуваат многу прашања во врска со начинот и релевантноста на нивното производство. Дали е можно да се користи 3D печатач за печатење на запчаници кои ќе ги задоволат сите стандарди и потреби на современото производство?

Способноста да се создадат печатени запчаници ќе им овозможи на 3D печатачите да постигнат нови височини на прецизност. NewsWatch неодамна спроведе студија која ги мери неточностите механички запчаници. Повеќето неточности се предизвикани од тоа што забите на менувачот се премногу оддалечени еден од друг, а нивното поцврсто вклопување веројатно ќе ги намали перформансите.

Покрај големината на празнините, неопходно е да се земе предвид и физичко својство како што е силата. Повеќето сопственици на 3D печатачи користат материјали како ABS и PLA, а ние лично можеме да потврдиме дека дури и со помош на такви полнила можете да постигнете неверојатни резултати. И покрај фактот дека пластиката е покршлив материјал од металот, експертите предлагаат развој на 3D технологии конкретно во насока на користење на овој материјал. Барем бројот на студии, експерименти и различни подобрувања ќе биде многу поголем отколку за другите полнила.

Значи, веќе разбравме дека материјалот од кој ќе се прават механички елементи мора да биде доволно цврст, а производите да не содржат грешки. Но, ова не е сè, бидејќи треба да ја земете предвид моќта на 3D печатачот. Нема разлика што печатите користејќи евтини уреди. Тоа може да биде некој вид на високотехнолошки производ или нешто сосема обично, но нивниот квалитет директно ќе зависи од уредот на кој е испечатен.

За да создадете навистина сигурни и издржливи структури ќе ви требаат не само моќни софтвер, во кој можете да го разработите секој детал од објектот до последниот детал, но и високопрецизен 3D печатач кој може да ги претвори вашите планови во реалност. Во суштина, потребен ви е многу флексибилен сет на алатки што може да се прилагодат и прилагодат за да одговараат на различни потреби.

Конвенционалните запчаници, кои сè уште се користат во многу дизајни кои се движат од рачен часовник, завршување автомобилски погони, служат како платформа за создавање цела палета на иновации.

Со помош на ова модерна технологија, како и 3D моделирањето, програмерите можат да добијат најреални слики од деловите и склоповите што ги дизајнираат. 3D моделирањеви овозможува успешно да ги визуелизирате оние објекти кои сè уште не постојат, но сè уште се во фаза на дизајнирање.

Широка апликација 3D моделирањекои се наоѓаат во такви индустрии како што е машинството. Инженери кои користат специјализирани пакети компјутерски програмисоздаваат тродимензионални модели на деловите што ги развиваат со цел визуелно да ги проценат и последователно да ги користат добиените слики за да изготват различна техничка документација.

Запчаниците се еден од најчестите делови разни машинии механизми. Тие се интегрални компоненти на погоните на менувачот, а издржливоста и оперативната сигурност на произведените уреди во голема мера зависи од тоа колку добро се развиени.

Современите технологии за развој на машини и механизми бараат задолжително тродимензионално моделирање на нивните делови. Ова овозможува не само визуелизација, туку и брзо и со висок степен на точност да се одредат широк спектар на параметри и карактеристики на производите. Врз основа на тридимензионални модели, ние создаваме разни видовицртежи толку неопходни во производството. Дополнително, доколку е потребно, со користење на метод на прототип базиран на 3D модели, можете да направите пластични примероци на запчаници.

Предности и недостатоци на запчаницитеПогоните за брзини ја должат својата широка популарност на предностите што ги имаат во споредба со другите дизајни за слични цели. Главните се прилично висок коефициент корисна акција, постојан преносен однос, издржливост, компактност. Покрај тоа, погоните за брзини може да се користат со широк спектар на брзини, преносни односии пренесени моменти. Исто така, треба да се напомене дека тие се прилично лесни за одржување.

Погоните на менувачот исто така имаат недостатоци. Експертите ги сметаат, пред сè, тешки за производство. Покрај тоа, погоните за брзини прават доста бучава при работа. голема брзина, а доколку не се произведени доволно прецизно, предизвикуваат вибрации.

Класификација на запчанициЗапчаниците се користат за пренос на вртежен момент помеѓу оските што се пресекуваат, се вкрстуваат и паралелно. Во вториот случај, цилиндричните запчаници се користат за пренос на ротација. Тие можат да имаат и надворешен и внатрешен менувач, а запчаниците што користат внатрешен запчаник имаат многу многу вредни карактеристики и својства. Меѓу нив, треба да се истакне дека тие се способни да издржат прилично големи оптоварувања од запчаниците со надворешно ангажирање. Што се однесува до насоката на оските на ротација, истото е и за тркалата со внатрешен запченик.

Спарните тркала може да имаат прави, коси или шевронни заби. Во т.н. спирален» На тркалата, забите може да се наклонат или десно или лево, што обезбедува зголемена носивост на менувачот, како и поголема мазност на ротација. Во исто време, за време на работата на спиралните запчаници, се јавуваат зголемени аксијални сили. Тие се мали во запчаници со тркала од шевронен, кои ги имаат речиси истите предности како и запчаниците со спирални тркала.

Преносот со багажник и пинион е исто така класифициран како пренос на брзински брзини е посебен случај за тоа. Во него, летвата се смета за еден од деловите на круната запчаник. Потоа, кога е неопходно да се префрли ротацијата на една оска на друга што ја пресекува и се наоѓа во иста рамнина, се користат запчаници со запченици со коси. Забите на нив може да бидат прави, коси и закривени. За пренос на ротација помеѓу пресекните оски, се користат црв, завртки и хипоидни запчаници.

Главната предност на запчаниците е тоа што тие се релативно лесни за производство и прилично евтини. Во исто време, тие не се наменети да пренесуваат големи сили, бидејќи имаат мала носивост. Онаму каде што е неопходно да се постигне непречено движење на еден дел во однос на друг, тие се користат црв запчаници. Главен опсег на примена хипоидни запчаници– главни погони на транспортната опрема.

Во оваа статија ќе погледнеме како правилно да се пресмета опремата и да се изгради пренос на опремаод пар брзини. Ова е неопходно при дизајнирање на секаков вид на брзини и менувачи. Пред сè, потребно е правилно да се конструира профилот на забот за инволутна запчаница, пресметувајќи ги главните параметри користејќи познати формули. Забите со инволутен профил ги одредуваат параметрите што ја карактеризираат положбата на која било точка на инволутната. За возврат, инволутот е развој на главниот круг со дијаметар Db во форма на траекторија на права линија што се тркала без да се лизга по овој круг (Слика 1).

Слика 1

Првичните податоци за пресметување на инволут и запченик се:

m - модул (ова е дел од дијаметарот на кругот на чекорот што паѓа на еден заб. Модулот се одредува од референтните книги, бидејќи е стандардна вредност);

z - број на заби;

φ - агол на профилот на оригиналната контура. Аголот е 20° (стандардна вредност).

За пресметка ќе ги користиме следните податоци:

m = 4; z = 20; φ = 20°.

Дијаметарот на чекорот е дијаметарот на стандардниот агол, модулот и чекорот на профилот. Се одредува со формулата:

D = m z =4 20= 80 mm.

Ајде да ги пресметаме кривините што ја ограничуваат инволутацијата - дијаметарот на забните шуплини и дијаметарот на врвовите на забите.

Дијаметарот на забните шуплини се пресметува со формулата:

Dd = D - 2 (c + m) = 80 - 2 (1 + 3) = 72 mm,

каде што c е радијалниот клиренс на парот оригинални контури (c = 0,25 m = 0,25 4 = 1).

Дијаметарот на врвовите на забите се пресметува со формулата:

Da = D + 2 m = 80 + (2 4) = 88 mm.

Дијаметарот на главниот круг, чиј развој ќе го сочинува инволутот, се пресметува со формулата:

Db = cos φ D = cos 20° 80 = 75,175 mm.

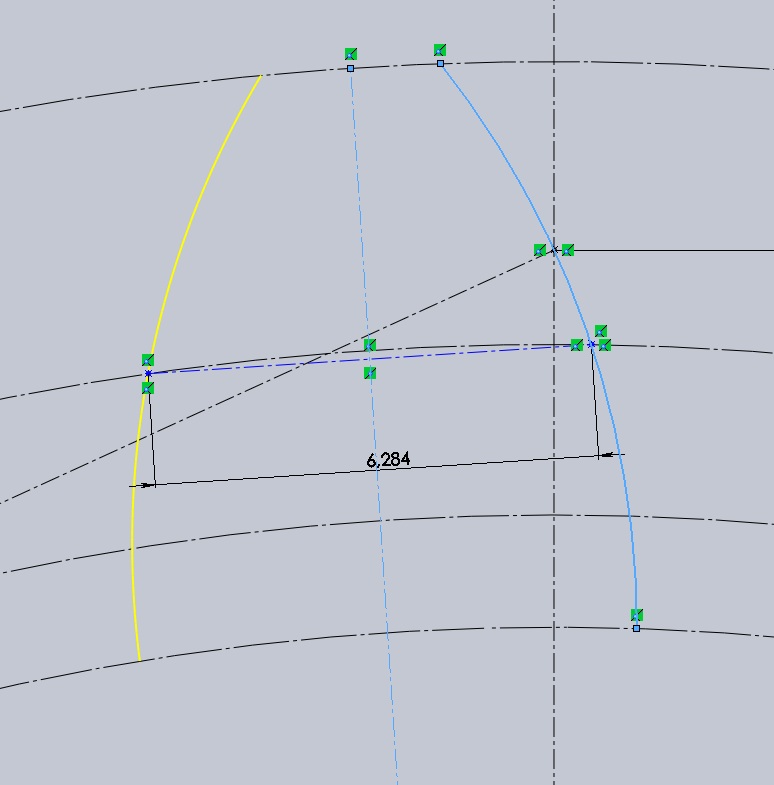

Инволутот е ограничен со дијаметарот на забните шуплини и врвовите на забите. За да изградите целосен профил на забот, треба да ја пресметате дебелината на забот долж кругот на чекорот:

S = m ((π/2)+(2 x tan φ)) = 4 ((3,14/2) + (2 0 tan 20°)) ≈ 6,284 mm.

каде што x е коефициентот на поместување на брзината, кој се избира од дизајнерски причини (во нашиот случај x = 0).

Следно, преминуваме од пресметаните дејства на практични. Ајде да создадеме скица на која ќе прикажеме помошни кругови со дијаметри пресметани порано (теренот, врвовите на забите, шуплините на забите и главната) (Слика 2).

Слика 2

Следно, поставете точка на помошната централна линија на растојание од кругот на врвовите на забите еднакво на:

(Da - Dd)/3 = (88-72)/3 = 5,33 mm (или 41,333 од центарот на оската)

Од оваа точка цртаме тангента на главниот круг. За да го направите ова, поврзете ја првата воспоставена точка со помошна линија со периметарот на главниот круг, изберете го кругот и нацртаната линија и воспоставете ја врската „Тангента“. На тангентата ја поставивме втората точка на растојание од допирната точка еднаква на четвртиот дел од сегментот што ја поврзува првата точка и местото на контакт (во нашиот случај тоа е 17,194 / 4 ≈ 4,299 mm) (Слика 3) .

Слика 3

Следно, користејќи ја алатката „Центар за лак“, треба да нацртате кружен лак во центарот на втората поставена точка, која поминува низ првата поставена точка. Ова ќе испадне дека е едната страна на забот (слика 4).

Слика 4

Сега треба да ја нацртате втората страна на забот. Прво, да нацртаме помошна линија што ги поврзува пресечните точки на страните на забот и кругот на чекорот, што е еднаква по должина на дебелината на забот - 6,284 mm. По ова, низ средината на оваа помошна линија и центарот на оската, ќе нацртаме аксијална линија, во однос на која ќе ја пресликаме втората страна на забот (слика 5).

Слика 5

Слика 6

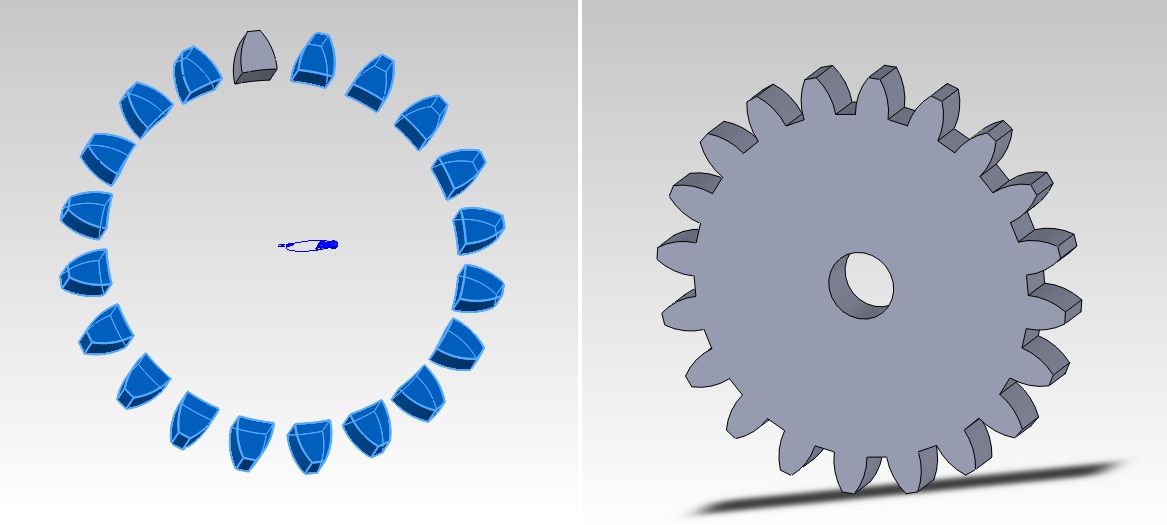

Користејќи ја алатката „Оска“ од табулаторот „Референтна геометрија“, создаваме оска во однос на долниот раб на забот (Слика 7).

Слика 7

Користејќи ја алатката „кружна низа“ („Вметни“ / „Array/Mirror“ / „Circular array“) ги множиме забите до 20 парчиња, според пресметката. Следно, нацртајте скица на круг на фронталната рамнина на забот и истиснете ја на површината. Ќе направиме и дупка за вратилото. Резултатот беше запчаник со наведените параметри за дизајн (Слика 8).

Слика 8

Слично на првата, создаваме втора брзина, но со различни параметри на дизајнот.

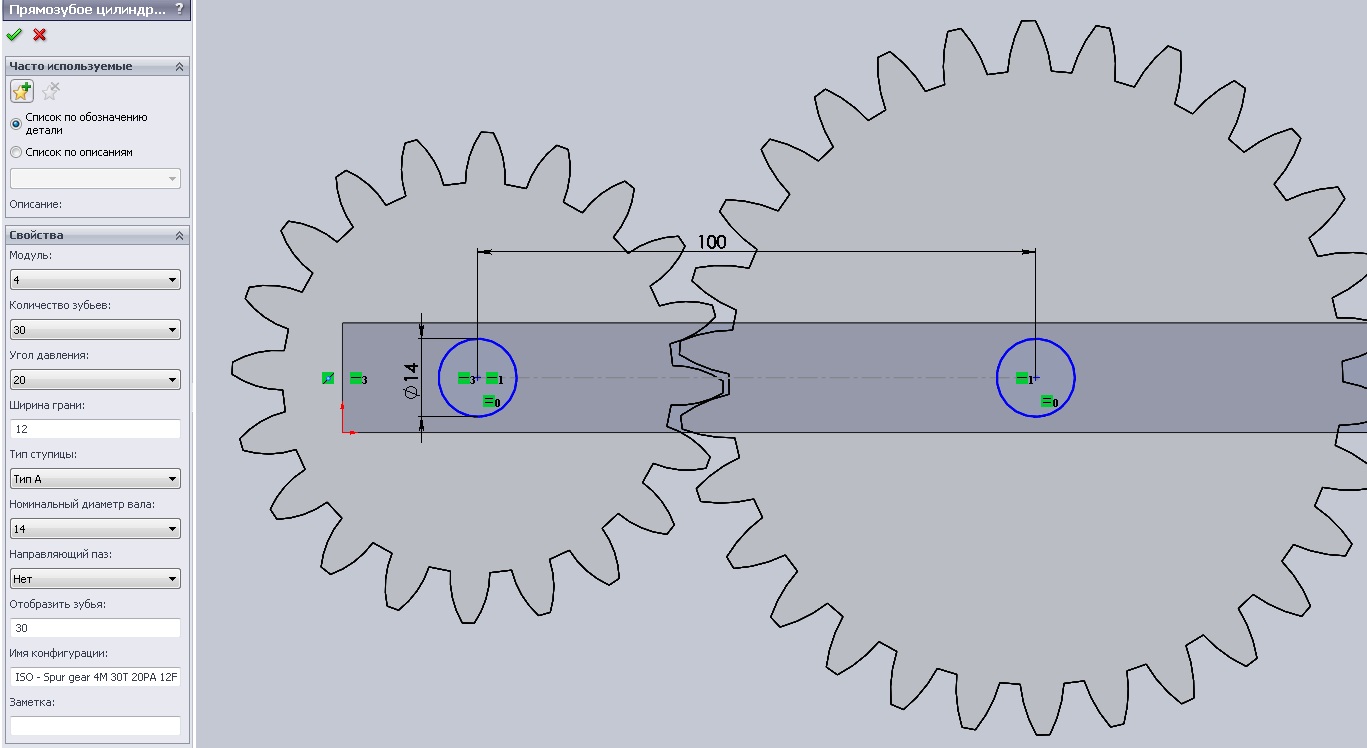

Следниот чекор е да се погледне како правилно да се воспостави односот помеѓу два брзини, користејќи ги како менувач. Можете да користите претходно вградени модели на опрема, но друга опција е да ја користите вашата постоечка библиотека Solidworks Toolbox, која има многу најчесто користени компоненти во различни стандарди. Ако оваа библиотека сè уште не е додадена, тогаш треба да ја додадете - „Алатки / Додатоци“, во паѓачкиот прозорец, проверете ги полињата до Solidworks Toolbox и Solidworks Toolbox Browser (Слика 9).

Слика 9

Следно, создаваме склоп на кој додаваме основа со две вратила и два запчаници од библиотеката Toolbox. За секоја од запчаниците поставуваме свои параметри. За да го направите ова, повикајте го менито со десен клик на делот, изберете „Уреди дефиниција на кутијата со алатки“ и променете ги параметрите во прозорецот на уредувачот (модул, број на заби, дијаметар на вратило итн.). Ајде да го поставиме бројот на заби за една брзина на 20, а за втората - 30. Оставете ги преостанатите параметри непроменети. Со цел правилно да се спојат два запчаници, неопходно е нивните дијаметри на чекорот да бидат тангентни. Дијаметарот на чекорот на првата брзина е D1 = m z =4 20 = 80 mm, а вториот е D2 = m z =4 30 = 120 mm. Според тоа, оттука го наоѓаме растојанието помеѓу центрите - (D1 + D2)/2 = (80 + 120)/ 2 = 100 mm (Слика 10).

Слика 10

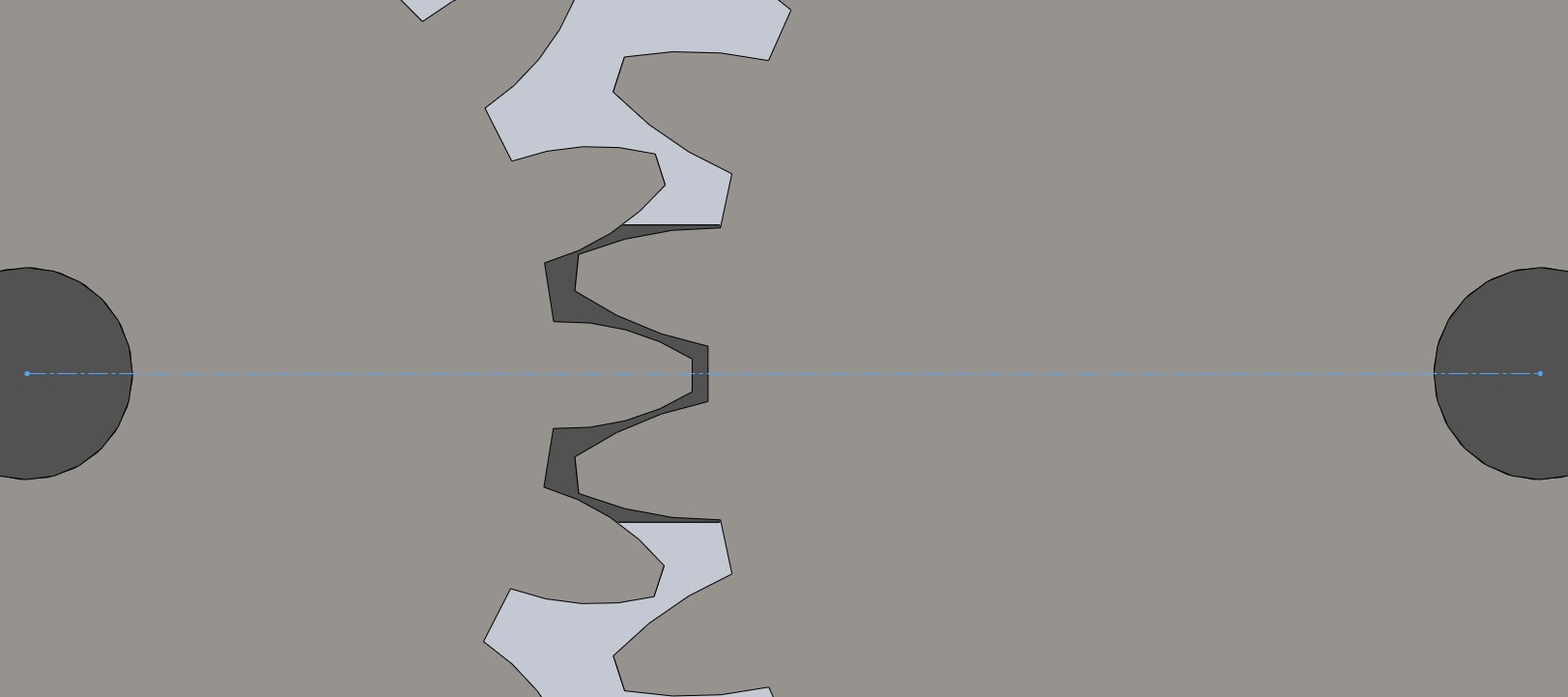

Сега треба да ја поставите положбата на брзините. За да го направите ова, поставете ја средината на врвот на забите на едното тркало и средината на коритата на забите на второто тркало на истата линија (слика 11).

Слика 11

Откриените запчаници треба да се спојат. За да го направите ова, кликнете на алатката „Услови за парење“, отворете го табулаторот „Механички партнери“ и изберете го партнерот „Меднувач“. Избираме две произволни лица на запчаниците и пропорционално ги означуваме дијаметрите на чекорот пресметани погоре (80 mm и 120 mm) (Слика 12).

Слика 12

За да креирате анимација на ротација на пар брзини, одете во табулаторот „Студија на движење“ и изберете ја алатката „Мотор“. Во ливчето отворено лево, изберете: тип на мотор – ротирачки, локација на моторот – брзина, брзина на вртење – на пример 10 вртежи во минута. Сега кликнете на копчињата „Пресметај“ и „Репродукција“, откако ќе изберете „Тип на студија за движење“ – Основно движење. Сега можете да го гледате преносот на две брзини во движење, а исто така да ја зачувате видео датотеката користејќи ја алатката „Зачувај анимација“ (Слика 13).

Слика 13

Сите делови создадени во оваа статија, како и анимацијата на заплетот на два брзини, можете да ги преземете овде >>>.