(документ)

n1.doc

Поглавје 66. ПОПРАВКА НА ЛЕГАШТА

6.1. ПОПРАВКА НА ПОДРЖАНИ ЛЕГАШТА

6.1.1. Типични дизајни и основни материјали потпорни лежишта

Оската на роторот на парната турбина е инсталирана во потпорни лежишта, кои примаат и пренесуваат радијални оптоварувања од сопствената тежина на линијата на вратилото до деловите на статорот; неговиот неурамнотежен центрифугални силии неусогласености; аеродинамички сили кои произлегуваат во проточниот дел и заптивките на турбината.

ВО парни турбиниах само се применуваат лизгачки лежишта со течно триење,во кој при нормална работа постои тенок слој на лубрикант помеѓу ротирачките и неподвижните делови.

На сл. Слика 6.1 го прикажува основниот дизајн на лежиштето за потпора. Во здодевната постава, која се состои од долниот (3) и горниот (6) половина од поставата, вратот на роторот се ротира 11. Вметнувањето е инсталирано во куќиштето 2. Напојувањето со масло до лежиштето се регулира со мијалник за ограничување на гасот во прилагодливиот блок 5 . Искористеното масло се истиснува низ радијалниот јаз и се влева во куќиштето на лежиштето, од каде што тече низ линијата за одвод на масло во резервоарот за масло.

ВО различни дизајнисе користат или парни турбини куќишта за далечински лежишта(столици), кои се поставуваат одделно од цилиндрите на сопствените рамки за темели, или вградени куќишта за лежишта,кои директно се заваруваат во структурата на заварените цилиндри и со нив формираат една целина.

Внатре во куќиштата на лежиштата се наоѓаат:

вграден систем за снабдување со масло за облоги и одвод на масло;

заптивки за масло (прстени за масло), лоцирани на местата каде што роторите излегуваат од куќиштата на лежиштата и се дизајнирани да спречат истекување на масло долж роторите;

прегради што ја делат внатрешната празнина на куќиштата на лежиштата во прегради на местата каде што се инсталирани облогите и се наоѓа спојката, што го спречува пенењето на маслото.

Куќиштата за далечински лежишта (столици) се инсталираат директно на рамки за основа од леано железо и, во исто време со поддршка на роторите, ја вршат функцијата на поддршка на цилиндрите. Цилиндрите се потпираат на столчињата со шепите и се поврзани со нив со систем на конзола и вертикални шпицови. Во однос на рамката на основата, куќиштето на лежиштето е фиксирано со помош на надолжен клуч во попречната насока и има способност да се лизга по рамката на основата кога се случува термичко проширување без да се наруши усогласувањето на роторот. На сл. Слика 6.2 ја прикажува долната половина на куќиштето на лежиштето на турбината како пример. На врвот на куќиштата на надворешните лежишта модерни турбиниРезервоарите за масло за итни случаи се вградени за да се обезбеди снабдување со масло до лежиштата на турбината при исклучување во итни ситуации.

Вградените куќишта за лежишта (куќишта за лежишта) се направени интегрално со заварени цилиндри низок притисоки имаат заеднички систем на потпора на темелните рамки со цилиндрите. На сл. Слика 6.3 го прикажува вграденото куќиште на лежиштето во издувната цевка на LPC турбината K-300-240 LMZ.

Во капакот на куќиштето на LPC лежиштата обично се вградува уред за ротирачки турбини (TDU), дизајниран да ги ротира роторите кога турбината се загрева за време на стартувањето и кога се лади откако ќе се запре.

Во моментов, сите куќишта на лежиштата за турбините KhTZ, TMZ и KTZ се заварени. Кај турбините со постари дизајни (произведени пред средината на 70-тите) и сите LMZ турбини, надворешните куќишта на лежиштата се направени од леано железо од класата SCh-21-40.

Во куќиштето на лежиштето е инсталирана постава. Обвивките на лежиштата на турбините подлежат на строги барања за издржливост, оперативна сила, загуби од триење и најголема можна точност на нивната инсталација. Секое отстапување од овие строго регулирани индикатори, по правило, предизвикува зголемени вибрации на турбината.

Поддржувачките школки за лежишта се поделени на неприлагодливи и прилагодливи.

Неприлагодлива носечка обвивка,прикажано на сл. 6.4, е цврсто инсталиран во отворот на куќиштето на лежиштето, а поместувањето на оската на бабитната дупка на облогата при центрирање на роторите може да се постигне со ексцентрично дупчење на работната површина на облогата или со поместување на целото куќиште на лежиштето . Облоги од овој тип во турбини модерни дизајниретко се користи.

____________________________________________________________

Ориз. 6.1. Инсталирање на обвивката на лежиштето во куќиштето:

1,4,8 - прилагодливи потпорни влошки; 2 - куќиште за лежиште; 3 - долна половина од поставата; 5 - прилагодлив потпорен блок со отвор за довод на масло и мијалник за гас; 6 - горната половина на поставата; 7 - капак на куќиштето на лежиштето; 9 - канал за снабдување со нафта; 10 - прилагодлива заптивка; 11 - дневник за поддршка на роторот

Р

прилагодлива обвивка за лежиштеима посебни приклучоци во цилиндричната надворешна површина во кои се вградуваат подлоги за прилагодување на завртките, а надворешната површина на самата облога е направена со значително помали линеарни димензии од соодветните димензии на отворот во куќиштето на лежиштето. Радијалното движење на овие носечки обвивки, неопходно при порамнување на роторите, може да се постигне со инсталирање челични разделници под подлогите за прилагодување.

На сл. Слика 6.5 покажува прилагодлива потпорна облога за LMZ турбината како пример. Вметнувањето се состои од две половини 1 И 3, прицврстени заедно по поставувањето на оската со четири завртки 2 . Вметнувањето има бабит полнење (досадно) 7 . Во горната половина од поставата има жлеб за дистрибуција на масло 9, а на нивото на конекторот, на местото за снабдување со масло, има џеб за дистрибуција на масло 6. Долната половина од поставата е инсталирана на три блока за прилагодување 4 со цилиндрична надворешна површина. Влошките се прицврстени на поставата со завртки. Дихтунзи 5 се инсталирани помеѓу влошките и поставата, со промена на дебелината на која можете да ја промените положбата на облогата во однос на куќиштето на лежиштето за време на усогласувањето. Горниот блок се користи за цврсто стегање на поставата во куќиштето на лежиштето. На голем број турбини, мијалникот за гас, кој го регулира снабдувањето со масло до отворот, е инсталиран во посебна вдлабнатина направена во долната половина на лагер или во долниот блок (во овој случај, заптивката под овој блок мора да има и дупка за снабдување со масло).

На сл. Слика 6.6 го прикажува потпорното лежиште на KhTZ турбините. Оваа носечка обвивка има сферична надворешна површина и не е инсталирана во куќиштето на лежиштето, туку во кафез, кој е прицврстен и центриран во куќиштето на лежиштето со помош на влошки. 3 и 2 дихтунзи под нив. Таквите инсерти се нарекуваат самопорамнување.Кога роторот е поставен на него, дупчењето Babbitt на самопорамнувачката облога секогаш зазема позиција што одговара на положбата на вратот на роторот. Порамнувањето на самопорамнувачките лежишта се изведува со поместување на трката.

ВО парни турбинисе користат висока моќност на единицата за да се спречи појава на вибрации со ниска фреквенција сегментни лежишта,кои се прилагодлив кафез со четири или повеќе самопорамнети потпорни сегменти во него. На сл. 6,7, 6,7, АПрикажани се сегментни лежишта дизајнирани од LMZ и KhTZ.

Работната површина на лежиштето на сегментот е поделена на 4...6 подвижни облоги - сегменти, од кои секоја се состои од цврста потпора и тенка облога опремена со Babbitt површина. Потпирачот од задната страна има сферична површина за да обезбеди близок до точка контакт со потпорните елементи (прицврстувачкиот прстен за долните сегменти и капакот на лежиштето за остатокот). Присуството на сферичен интерфејс помеѓу потпирачот на сегментот и носечкиот елемент обезбедува нивно самоцентрирање, слобода на сегментот да се лула во периферната насока и одредена компензација за можна оперативна неусогласеност на оските на лежиштето и на вратилото.

Сегментните лежишта дизајнирани од LMZ (сл. 6.7) работат во бања со масло.

Сегментни лежишта на дизајнот KhTZ, сл. 6.7, Аработа со принуден систем за снабдување со масло на секој сегмент користејќи млазници 3 до горните сегменти и специјално снабдување со масло преку черупката 13, понатаму под влошките 17, помеѓу сегментите 11 и преклопување 12 до дневникот на вратилото. За да се намалат загубите од триење кога роторот на турбината се ротира за време на оската, долните сегменти на овие лежишта се опремени со хидрауличен систем за подигање.

Елементите на лежиштето се направени од следниве материјали. Школки за лежиште се направени од леано железо одделение SCh-21-40. Школките на самопорамнетите, комбинираните и сегментните лежишта, како и кафезите, се направени од кованици од нискојаглероден челик од класите St. 10, чл. 15.

Бабит брендот Б-83 се користи како антифрикционен материјал за полнење лежишта, со следниов состав,%: калај - 83, антимон - 11, бакар - 6.

Дијаметарот на работната површина - креветот бабит (подоцна здодевен) на сите видови потпорни лежишта што се користат во парните турбини - е малку поголем во дијаметар од вратот на роторот, што е неопходно за формирање на клин за масло. Според нивниот дизајн, во зависност од бројот на создадени нафтени клинови, дупнатините се поделени на едноклинови (цилиндрични), двоклинови (елипсовидни, честопати наречени лимон) и повеќеклинови (сегментални).

ЗА

долни клинови облоги социлиндрични дупнатини (сл. 6.8, а) се користат првенствено за потпорни лежишта на турбини со мала моќност. До неодамна, цилиндричните отвори се користеа и на сите лежишта на генераторите и возбудувачите на генераторот, без оглед на дијаметарот на дневникот на роторот. ВО последните годиниЕлектричните машински постројки почнаа да користат елипсовидни отвори за ротори со големи дијаметри на вратот на роторот.

Речиси сите модерни турбини со дијаметар на дневникот на роторот поголем од 300 mm користат потпорни лежишта со двоен клин- лимон (елипсовиден)здодевање на облогите (сл. 6.8,6).

Во сегментираните лежишта (слика 6.8, в), се создаваат неколку клинови за масло (во согласност со бројот на сегменти). За да се создаде сигурен клин за масло помеѓу горните сегменти и роторот, големини на јазот инсталиран помеѓу роторот и горните перничиња се од големо значење. Прилагодувањето на празнините во горните сегменти мора да се изврши по сите други прилагодувања, вклучително и затегнатоста на лежиштето, бидејќи при изведување на оваа работа, можна е деформација на деловите на лежиштето и, соодветно, промена на празнините во горните блокови. .

За да се обезбеди сигурност на вибрациите на турбината, неопходно е обликот и димензиите на отворот на облогата точно да одговараат на оние наведени во фабричките цртежи.

Геометриските димензии на отворот ги одредуваат производителите, а нивните просечни вредности може да се одредат со помош на формулите подолу.

Геометриските димензии на отворот ги одредуваат производителите, а нивните просечни вредности може да се одредат со помош на формулите подолу.

1. За цилиндрично здодевно:

D пораст = 1,002 X D w;

Онаму каде што расте D е дијаметарот на отворот на облогата; D w - дијаметар на вратот на роторот.

Во овој случај, празнините помеѓу вратот и бабитот ќе бидат:

Врв H = 0,002 X L w;

Страна (лево, десно) L = P = 0,001 X L w.

2. За здодевност со лимон:

Врв H = (0,001-0,0015) X L w;

Страна L = P = 0,002 X L w.

Технолошки, здодевниот лимон се изведува со здодевање на бабит лагер во дијаметар

D пораст = L w + L + P = 1,004 X L w.

За одржување на потребниот горен клиренс, заптивка со дебелина од т:

т = L + R – H = 0,004 X L w – (0,001-0,0015) X L w.

Во табелата Табелата 6.1 ги прикажува барањата на производителите за големината на празнините во лежиштето и препорачаните дијаметри на отворите на облогите.

Табела 6.1

Табела 6.1 Празнини во некои потпорни лежишта и дијаметар на дупката за бабит за време на нивното производство

| Дијаметар на вратот на роторот L w mm | Големина на празнини | Дијаметар на отворот на облогата D дупка, mm | Досадна дебелина на разделувачот т, мм | Производствен погон |

|

| Страничен клиренс б, мм | Горниот клиренс В, мм |

||||

| 280 | 0,45...0,5 | 0,3...0,35 | 281,1 +0 , 05 | 0,80 | LMZ |

| 300 | 0,5...0,6 | 0,35…0,4 | 301,2 +0 , 05 | 0,85 | |

| 325 | 0,65...0,7 | 0,4...0,45 | 326,3 +0 , 05 | 0,90 | |

| 350 | 0,7...0,75 | 0,4...0,45 | 351,4 +0 ,0 5 | 1,00 | |

| 360 | 0,7...0,75 | 0,4...0,45 | 361,4 +0 , 05 | 1,00 | |

| 240 | 0,5…0,55 | 0,25...0,35 | 241,1 +0 , 05 | 0,85 | ТМЗ |

| 280 | 0,55...0,6 | 0,30...0,40 | 281,2 +0,05 | 0,90 | |

| 300 | 0,57...0,62 | 0,30...0,40 | 301,2 +0,05 | 0,90 | |

| 325 | 0,60...0,67 | 0,30...0,45 | 326,3 +0,05 | 1,00 | |

| 360 | 0,67...0,72 | 0,35..0,45 | 361,4 +0,05 | 1,05 | |

6.1.2. Карактеристични дефектипотпорни лежишта и причините за нивниот изглед

При проверка, поправка и контролно склопување на лежиштата, откриени се дефекти кои бараат отстранување. Најчестите дефекти се:

Производство на babbitt boringсе јавува за време на работата, како по правило, при стартување и исклучување на турбинската единица во услови на полусуво триење поради недостаток на стабилен клин за масло при мали брзини на роторот; количината на излез во голема мера зависи од бројот на стартувања и запирања, квалитетот на маслото и распределбата на товарот од тежината на роторот на лежиштата за потпора.

Механичко абење на бабитКога на него се појавуваат ознаки на прстенот, тоа обично се јавува како резултат на работа на турбина со користење на масло заглавено во вода или масло со висока содржина на механички нечистотии.

Лупење на бабит филот на поставатасе јавува поради неквалитетно полнење на бабит или високо ниводинамички оптоварувања со зголемени вибрации на турбинската единица.

А) зголемени празнини во отворот на облогата;

Б) прераспределба на оптоварувањата на лежиштето како резултат на термички неусогласени и добиените вибрации на роторот.

Електроерозивно носење на babbitt досадносе јавува како резултат на појава на струи помеѓу роторите и потпорите поради преостаната магнетизација на деловите на турбината или недостаток на изолација во пределот на задното лежиште на генераторот (задна столица - рамка на основата, заден лежиштеводороден печат - неговото тело).

Оштетување на потпорните лежишта со делумно топење на полнењето Babbitt или негово целосно топењесе случува:

Б) прераспределба на оптоварувањето на лежиштата како резултат на термичко неусогласување на роторите (попречено термичко проширување на турбината).

Оштетувањето на потпорните влошки и сетот на шипки обично се случува поради следниве причини:

А) дефекти во склопот на лежиштето (слаба затегнатост на прицврстувачите на потпорните блокови и, како резултат на тоа, недостаток на напнатост на лежиштето);

Б) слабо вклопување на потпорните перничиња на отворот на облогата; недостаток на напнатост на лежиштето;

Б) прераспределба на оптоварувањата на лежиштето како резултат на термички неусогласувања; присуство на голема аголна неусогласеност на роторите („нишало“).

Оштетување на површините на лежиштето на дупките на куќиштето на лежиштата.

Оштетување на сферата на самопорамнувачкиот дневник и лежиштата за потиснувањесе јавува поради:

Б) прераспределба на оптоварувањата на лежиштето како резултат на термички неусогласувања;

В) присуство на фрактура во оските на пар ротори со цврста спојка „нишало“ (како резултат на крајното заглавување на половините на спојката или неправилно затегнување на спојките за спојување).

Истекување масло на вратилотосе јавува поради:

А) зголемени празнини по должината на антените на заптивката за масло, што произлегува од абење на антените за време на работата, како и лошо вклопување на празнините за време на инсталацијата и поправката;

Б) прекумерен притисокво куќиштето на лежиштето;

В) присуство на оштетување во приклучоците за заптивка на маслото (неплошност на површините за парење).

Истекување на масло преку конекторите на капакот на куќиштето на лежиштетоможе да се појави поради следниве причини:

А) присуство на механички оштетувања во конекторите или неплошност на површините за парење;

Б) зголемување на вишокот дозволена напнатост помеѓу капакот и поставата;

В) неквалитетно склопување на конекторот или недостаток на материјали за заптивање;

Г) несовпаѓање помеѓу линеарните димензии на заптивката за масло зајдисонце и димензиите на отворот за него.

Маслото истекува во пукнатините во куќиштата на лежиштата и цевководите за снабдување со нафта.

Оштетување на дупките за потпорните облоги,обично се случува поради следниве причини:

Б) неквалитетно склопување на потпорните влошки на облогите и, како резултат на тоа, недостаток на напнатост;

В) недостаток на потребната контактна површина на потпорните влошки до дупката на куќиштето на лежиштето;

Г) недостаток на вклопување на сферите на кафезот и поставата на лежиштето за самопорамнување и, како последица на тоа, недостаток на пречки;

Г) абење на дупнатините од електрична ерозија.

Зголемени празнини во зглобовите со клучеви(првенствено во вертикални и конзолни клучеви).

6.1.3. Основни операции извршени при поправка на потпорни лежишта

6.1.3.1. Отворање на куќишта за лежишта, нивна проверка и поправка

Еден од најпознатите важни операции, на што треба да се посвети максимално внимание, е отворање на куќиштата на лежиштата и нивно расклопување. При отварање на капакот на куќиштето на лежиштето, многу е важно да се провери затегнатоста на горниот блок на обвивката на лежиштето (кафезот), а при расклопување на самиот лежиште, потребно е да се измерат горните и страничните празнини и да се провери дали се вклопуваат центрирање блокови до дупката на куќиштето на лежиштето. Оваа информација е неопходна и за анализа на работата на турбинската единица пред поправка и за донесување одлука за потребната количина на поправка. Овие мерења мора да се внесат во формуларот за поправка.

По расклопување на лежиштата и заптивките за масло, куќиштето на лежиштето се чисти од наслаги од масло и тиња, а конекторите се чистат од бакелит.

Сите површини за парење на куќиштата на лежиштата подлежат на визуелна проверка и ревизија:

хоризонтален приклучок на куќиштето и капакот на лежиштето (вклучувајќи изведување на контролен склоп и проверка на затегнатоста на конекторот);

здодевно за заптивки за масло;

досадување на потпорни и потисни површини за вградување на носечки школки.

Ако има истекување на масло низ куќиштето на лежиштето за време на работата, фин керозиниспитување места на можни протекувања во куќиштето на лежиштето за отсуство на пукнатини.

Во согласност со барањата на документот за насоки, за време на поголеми поправки потребно е да се изврши проверка и поправка на интерфејс единици. Во некои случаи, столовите се демонтираат од целосно реновирањелизгачки површини и приклучоци со клучеви. Овие операции се дискутирани во Поглавје 11, посветено на нормализирање на работата на системот за термичка експанзија.

6.1.3.2. Инспекција на облоги

По расклопување на куќиштата на лежиштата, облогите се отстрануваат, проверуваат, визуелно се проверуваат и поправаат.

За да се провери обвивката на лежиштето, таа се чисти од нечистотија, тиња од масло и наслаги на јаглерод. Истовремено со ревизијата се врши и визуелен увид.

На визуелна инспекција лого, посебно внимание треба да се посвети на:

за состојбата на полнењето на бабит и отсуството на механички оштетувања (на површината на бабитот не треба да има гребнатини, траги, пукнатини, дупнатини, лупења или механички подмножества);

природата на производството на бабитното полнење на лагер (по нејзината големина и локација може да се суди за карактеристиките на работата на турбината за време на работата);

густината на врската помеѓу полнењето Babbitt и телото на лагер;

Затегнатоста на врската помеѓу бабитното полнење и телото на облогата се проверува со притискање на површината на бабит. Во овој случај, никакво масло не треба да штрчи од под него, а при механички удирање на полнењето на Babbitt со оловен чекан, треба да се слушне јасен метален звук без никакво штракање (штракањето покажува дека полнењето на Babbitt заостанува зад телото на лагер) . Во сомнителни случаи, може да се користи проверка на густината на полнењето Babbitt со помош на методот за тестирање на керозин. За да го направите ова, влошките се потопуваат во керозин 1...2 часа, по што се бришат суви, а конекторот и краевите се насликани со заб во прав разреден во вода. Доколку има заостанување во полнењето на бабит на белата позадина на облогата со креда, на местото на спојот на бабитот и основниот метал на облогата, по некое време ќе се појави темна линија. Во моментов, заедно со наведените методи, се користи и ултразвучно тестирање за контрола на квалитетот на адхезијата (лепењето) на бабит на основниот метал на облогата (кога повторно се полни).

Исправноста на геометријата на дупката на бабит (отсуство на абење) се проверува со помош на специјален мерач направен за да одговара на големината на отворот на одредена облога и боја.

Ако се открие абење, тоа мора да се елиминира со повторно растење на бабитот или стругање. Методот за елиминирање на абењето зависи од неговата големина, сепак, мора да се запомни дека владејачките документи важечки во енергетскиот сектор забрануваат стругање на дупчењето Babbitt со цел да се избегне појава на вибрации со ниска фреквенција при стартување и работа на турбина по поправка.

Квалитетот на приспособување на сферата на отворот на трката или куќиштето на лежиштето, како и самопорамнувачките потпори и лежиштата за потиснување, се проверуваат со мерач на водоводџија од втора класа; вклопувањето е направено со употреба на боја.

Прилагодувањето на сферата на отворот се обновува со стругање на сферата на облогата долж површината за парење на држачот или дупката. Треба да се запомни дека конвексната површина на облогата е изгребана, бидејќи конвексната површина е полесна за обработка, а конкавната површина, обработена во фабриката, секогаш ќе служи како мерач. Исклучок е можен само ако механички оштетувањаконкавна површина, на пример, кога се случува ладно стврднување.

За време на процесот на проверка, истрошените сврзувачки елементи се поправаат или заменуваат.

6.1.3.3. Проверка на пречки и празнини

За време на отварањето, по центрирањето и конечното прилагодување на потпорните перничиња до дупката на куќиштето на лежиштето, се вршат мерења на празнините и пречки на лежиштето.

П

Проверката на затегнатоста на горниот блок на лежиштето (сл. 6.9, а) се врши со помош на отпечатоци од олово. За да го направите ова, калибрирани челични плочи (најчесто мелени плочи со дебелина од т= 1,0 mm); Оловената жица е поставена до нив и на горниот блок на обвивката на лежиштето и капакот на куќиштето е затегнат. По ова, капакот се отстранува, отпечатоците од олово се мерат со микрометар и се пресметува присуството на пречки или клиренс долж горниот блок.

Проверката на горниот јаз со помош на бабит (сл. 6.9.6) исто така се врши со помош на отпечатоци од олово. За да го направите ова, по отворањето на горната половина од поставата, на две места по должината на вратот се поставуваат парчиња оловна жица со дијаметар од 1,0... 1,5 mm помеѓу вратот на вратилото и горната половина од облогата и на конекторната рамнина на поставата, по што поставата се составува и се затегнува со завртки . По отстранувањето на горната половина од облогата, дебелината на сплесканата оловна жица се мери со микрометар. Разликата во дебелината на жиците на вратот и поставата ја дава големината на јазот помеѓу вратот и горната половина на облогата.

Не е дозволено мерење на горната празнина со помош на мерачот на водоводџија (тоа е можно само како референца)!

Проверката на страничните празнини според Babbitt (слика 6.9, в) се врши со помош на сонда од 2-ра класа на конекторот со отстранета горната половина од поставата, спуштајќи ја сондата на длабочина од 15...40 mm (во зависност од барањата на производителот).

Присуството на празнина под долниот блок на облогата се проверува по поставувањето на долната половина на облогата во отворот, пред да се постави роторот. Неопходно е присуство на јаз под долниот блок, што обезбедува напнатост на страничните блокови. Количината на пречки зависи од линеарните димензии на лагер, аголот на поставување на страничните блокови, барањата на производителот и се движи од 0,05 до 0,15 mm. Во практиката за поправка, оваа празнина често се прави поголема, до 0,35 mm, но секогаш мора да се отстрани (притисна од тежината на роторот) по поставувањето на роторот. Мерењето на јазот се проверува со мерач на водоводџија од втора класа.

Поставувањето на страничните перничиња на отворот се проверува со мерач на чувствителност откако ќе се создаде празнина под долната подлога со роторот на место. По целиот периметар на влошките, јазот не треба да надминува 0,03 mm.

Сите наведени информации за вклопувањето на лагер се внесуваат во формуларот за поправка.

6.1.4. Движење на лежиштето за време на усогласувањето на роторот

Доколку е неопходно да се помести роторот според неговото центрирање на половините за спојување, тоа (движење) се врши со менување на дебелината на дихтунзите лоцирани под потпорните перничиња (перници) на обвивките на лежиштата или влошките на кафезот.

Страничните влошки се наоѓаат симетрично, под одреден агол во однос на вертикалната оска на поставата, затоа, со вертикални или хоризонтални движења на облогата, дебелината на дихтунзите под страничните влошки се менува за количина различна од количината на движење на лагер. За да ја одредите врската помеѓу движењето на облогата и промената на дебелината на перничињата под страничните перничиња, разгледајте го дијаграмот на движењето на облогата во отворот на куќиштето на лежиштето (сл. 6.10).

Ако го одредиме аголот на локацијата на страничните перничиња на поставата во однос на вертикалната оска низ А(Сл. 6.10,а), тогаш кога поставата е подигната за износ Атреба да ја смените дебелината на облогата под долниот блок, исто така, според вредноста a; во овој случај, ќе има празнина помеѓу страничните перничиња и отворот во куќиштето на лежиштето, чија вредност ќе се одреди од формулата

б = а cos.

Следствено, дебелината на облогата под страничните влошки мора да се зголеми за б.

Кога лежиштето е спуштено за количина Апотребно е да се намали дебелината на облогите под долниот блок за иста количина, а под страничните блокови - за количината б.

Кога роторот се движи хоризонтално за одредена количина Со(Сл. 6.10.6), дебелината на дихтунзите под перничињата треба да се смени на дебелината

г= ± sгрев,

Тоа е, на едната страна од поставата треба да ја намалите дебелината на облогата за износот г, а од друга страна зголемете го за исто толку.

Влошките под долниот блок не се менуваат кога роторот се движи хоризонтално, бидејќи овие движења се незначителни во споредба со линеарните димензии на облогата и практично не ја менуваат висинската положба на облогата.

Влошките за потпорните блокови се исечени од калибрирана челична лента, која е направена со дебелина од 0,05; 0,10; 0,15; 0,20; 0,25 mm и така натаму до дебелина од 0,5 mm.

П

Не може да се инсталираат повеќе од три контролни влошки на секоја од подлошките; Ширината и должината на секоја облога треба да бидат 1...2 mm помали од соодветните димензии на жлебот во поставата.

При центрирање на роторот на половините за спојување, може да биде неопходно да се помести поставата за количина помала од 0,05 mm. Ваквите мали промени се постигнуваат со поставување подебели шипки и соодветно обработување на влошките.

Пример.Потребно е да се помести поставата надесно за 0,04 mm. Аголот на перничињата до вертикалната оска на поставата е 60°.

Неопходна промена во дебелината на влошките под страничните влошки:

г = ±0,04 sin60° = ±0,035 mm.

Бидејќи е невозможно да се одберат дистанца за да се изврши такво движење, треба да поставите дополнителна облога со дебелина од 0,05 mm под левиот блок или да ја замените постојната облога со друга што би била. 0,05 mm подебел од него. Потоа, проверувајќи го цврстото вклопување на десниот блок со триење, треба да го изгребете додека облогата не се помести за 0,04 mm, што се проверува со мерења долж половината на спојката. Ако, како резултат на таква операција, јазот помеѓу долниот блок и отворот на поставата се зголеми (без оптоварување на поставата од тежината на роторот) за количина што надминува 0,05...0,07 mm, тогаш поставата треба да се спушти за потребното количество, за што дополнително мало стругање Се тријат и двете странични влошки.

По конечното движење на лагер во задолжителнопотребно е да се прилагоди наместувањето на перничињата (центрирачки влошки) на отворот на куќиштето на лежиштето со помош на боја. По монтажата, мерач на филтер со дебелина од 0,02 mm не треба да навлезе во јазот по целиот периметар на влошките.

6.1.5. Затворање куќишта на лежиштата

Пред затворање на куќиштата на лежиштата, се вршат следниве операции:

склопување на горните половини на облогите;

склопување на спојки на роторот;

контролни мерења на аксијалната положба на роторите во однос на куќиштата на лежиштата;

поставување сензори за релативно проширување на роторот, аксијално поместување и други;

склопување и тестирање на кола за контрола на температурата на лагер;

повторно инсталирање на долните половини на заптивките за масло; во овој случај, вертикалниот приклучок на заптивките на прирабницата и надворешната радијална површина на заптивките инсталирани во отворот се запечатени со нанесување на бакелит лак на нив;

внатрешната празнина на куќиштето на лежиштето е темелно исчистена и предадена на претставниците на операцијата за „чистота“, додека исто така се проверува отстранувањето на сите приклучоци и приклучоци инсталирани за време на периодот на поправка;

горните половини на заптивките за масло се инсталирани во капакот на куќиштето на лежиштето;

Хоризонталниот приклучок на куќиштето на лежиштето (и капакот) се проверува, а на конекторот се нанесува лак од бакелит за отсуство на механички бразди 1.

6.2. ПОПРАВКА НА потисни лежишта

6.2.1. Типични дизајни и главни материјали на потисните лежишта

Потисното лежиште служи за апсорпција на аксијалната сила што делува на роторот за време на работата на турбината и ја пренесува до деловите на статорот.

Потисното лежиште ја фиксира аксијалната положба на роторот на ротирачката турбина во однос на неговите неподвижни делови; во овој случај, положбата на роторот во лежиштето на потисок и положбата на самото лежиште на потисок во куќиштето ја одредуваат големината на аксијалните празнини во патеката на протокот на турбината и заптивките.

На големината на празнините во патеката на протокот на турбината и во заптивките за време на работата на турбината влијае и разликата во температурните издолжувања на цилиндерот и роторот. Оваа околност мора да се земе предвид при првичната инсталација на лежиштето на потисок, неговото вклопување, како и проверка на аксијалните празнини во турбината, особено кај оние заптивки што се најоддалечени од лежиштето на потисок (дијафрагми од последните фази, заден крај печат).

Постојат два типа на потисни лежишта кои се користат во парните турбини: чешел и сегментиран.

Потисни лежишта на гребенотпоради едноставноста на дизајнот и големата потисна површина (што придонесува за добро отстранување на топлината и доволна сигурност во работењето), тие беа широко користени во турбини со ниски и средни параметри на пареа. На сл. Слика 6.11 покажува дел од лежиштето на потисок на гребенот на турбините KhTZ. Чаурот со гребени е монтиран на вратилото и е заглавен со клучеви. Прстенестите жлебови на поставата се полни со бабит, а секој од нив има сопствено снабдување со масло преку дупчење во телото на вратилото и чаурата за чешел.

Недостатоци на овие лежишта се: големи линеарни димензии (должина), значителни загуби при триење, тешкотии во обезбедувањето рамномерна распределба на притисокот помеѓу гребените и недостаток на услови за формирање на клин за масло.

Во современите парни турбини се користат само сегментирани потисни хидродинамички обични лежишта.

_____________________

1 Во некои случаи, за да се запечати хоризонталниот спој на куќиштата на лежиштата со дефекти, се користат материјали за заптивање: тенок азбестен кабел, „лепенка за чад“ и други. Мора да се земе предвид дека овие материјали нема да бидат целосно компресирани во конекторот и ќе влијаат на вистинското затегнување на горниот блок на лежиштето. Затоа, ако во конекторот се инсталирани материјали за дихтунзи, при прилагодување на затегнатоста на горниот блок на облогата, мора да се направи корекција за материјалот на заптивката.

ДО  дизајн сегментални потисни лежиштасе имплементира на тој начин што подвижните и неподвижните површини формираат јаз меѓу себе што се стеснува во насока на ротација на вратилото. За таа цел, поставата е поделена на неколку посебни сегменти (сл. 6.12), од кои секоја е монтирана под благ агол на површината на подвижниот дел. Со делење на површината на потисок на сегменти и нивно одвојување во посебна единица со можност за промена на положбата во однос на потисниот диск за да се организира клин за масло, лежиштето работи во услови на течно триење (на клин за масло). Врз основа на начинот на инсталирање на сегментите, постојат два вида лежишта за сегменти:

дизајн сегментални потисни лежиштасе имплементира на тој начин што подвижните и неподвижните површини формираат јаз меѓу себе што се стеснува во насока на ротација на вратилото. За таа цел, поставата е поделена на неколку посебни сегменти (сл. 6.12), од кои секоја е монтирана под благ агол на површината на подвижниот дел. Со делење на површината на потисок на сегменти и нивно одвојување во посебна единица со можност за промена на положбата во однос на потисниот диск за да се организира клин за масло, лежиштето работи во услови на течно триење (на клин за масло). Врз основа на начинот на инсталирање на сегментите, постојат два вида лежишта за сегменти:

лежиште со цврсто монтирани сегменти, понекогаш наречени „лежиште Мичел“;.

лежиште со самопорамнети влошки од типот „Кингсбери“, исто така наречено лежиште од типот на балансирање.

Сферичната подлога за потпора-потисок е инсталирана во држачот со пречки од 0,02...0,05 mm. Сферичната површина на облогата ја обезбедува нејзината правилна просторна положба (за време на склопувањето) во однос на роторот и ги апсорбира аксијалните оптоварувања за време на работата. За да се компензира тежината на конзолниот дел од поставата, под него е инсталиран пружински амортизер.

СО  Сегментите (влошките) на кои лежи роторот за време на работата на турбината обично се нарекуваат работни влошки,и перничињата, кои апсорбираат сили кога роторот се движи во спротивна насока, - инсталација.

Сегментите (влошките) на кои лежи роторот за време на работата на турбината обично се нарекуваат работни влошки,и перничињата, кои апсорбираат сили кога роторот се движи во спротивна насока, - инсталација.

Сегменти на потисни работни и монтажни блокови се поддржани и фиксирани на потпорните полу-прстени. Со промена на дебелината на работните и монтажните прстени, се прилагодува празнината на маслото (вртење на роторот) во потисниот дел на лежиштето. За време на нормална работа на лежиштето на потисок, истекот на маслото на роторот во лежиштето треба да биде 0,5...0,7 mm.

На сл. Слика 6.13 покажува еднострана постава со лежиште за турбината T-100-130 TMZ. Вклучен е потпорен дел

Дишењето е поставено во внатрешноста на клипот; потисниот дел е конзолен; Потисниот дел од поставата има два реда влошки лоцирани на двете страни на потисниот диск на роторот. Влошките се потпираат на потпорните прстени и се држат на нив со полу-прстени со заб што се вклопува во жлебот на перничињата и прсти што се вклопуваат во дупките на потпорните влошки.

На некои типови турбини, на пример K-300-240 LMZ, T-250/300-240 TMZ, T-175-130 TMZ и други, комбинирана двострана потпорна потисна облога со симетрична инсталацијапотисни сегменти (од двете страни на потпорниот дел).

На сл. 6.14 покажува комбинирана двострана поддршка- потисно лежиштетурбини Т-250/300-240 ТМЗ. Овој дизајн е типичен за моќни парни турбини, во кои аксијалната сила може да ја промени својата насока при променливи работни услови. Сегментите се наоѓаат на монтажни прстени. Секој сегмент е суспендиран на две специјални завртки, држени со помош на рамената и во контакт со монтажниот прстен со реброто за нишање.

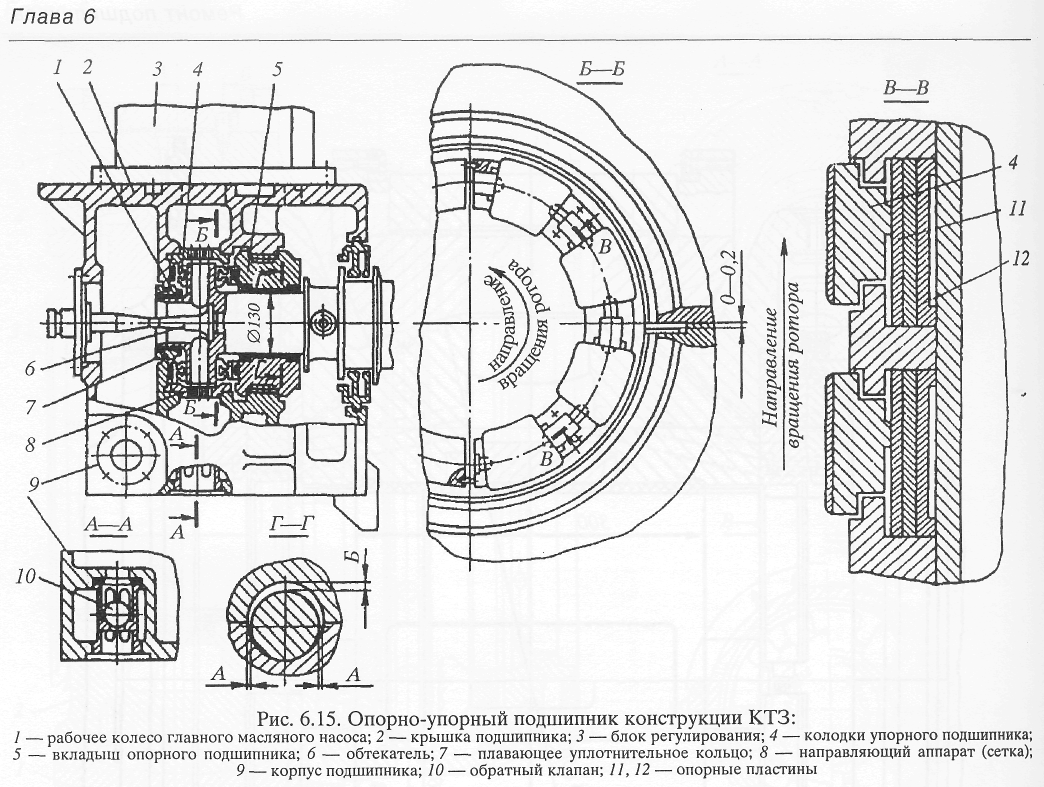

Турбините произведени од KTZ исто така користат потисни лежишта со цврсто монтирани сегменти. Карактеристична карактеристикатурбини KTZ е комбинација од главните пумпа за маслово една единица со потисно лежиште. Структурата за носење пумпа прикажана на сл. 6.15, ги има следните карактеристики:

Тркалото на центрифугалната пумпа за масло се користи како потисен диск, кој обезбедува снабдување со масло до сите компоненти на единицата;

Предната обвивка на лежиштето е исто така заптивка на пумпата;

Снабдувањето со масло до потисните влошки се врши по периферијата, а од внатрешната површина се врши одводнување.

Недостаток на дизајнот на потисно лежиште со цврсто поддржани сегменти од гледна точка на одржливост може да се смета потребата за прецизно прилагодување на дебелината на работните чевли инсталирани на полу-прстените на земјата (разликата во дебелината на сегментите треба да не надминува 0,02 mm).

Турбините произведени од KhTZ користат потисни лежишта од типот Кингсбери со самопорамнети влошки базирани на систем за израмнување. На сл. Слика 6.16 го прикажува потисното лежиште на турбината K-300-240 KhTZ.

Карактеристична карактеристика од овој типпотисното лежиште е тоа што кога се зголемува оптоварувањето на една од влошките, движењето на оваа подлога се пренесува на двете соседни влошки преку потпорите на системот за израмнување, притискајќи ги кон потисниот гребен. Под овие влошки, дебелината на клинот за масло се намалува, притисокот се зголемува и товарот се прераспределува меѓу нив. Овој систем за инсталирање на потисни влошки ви овозможува рамномерно да го распределите товарот на нив и не бара зголемена точност во прилагодувањето на дебелината на влошките.

Недостаток на потисното лежиште од типот на рамнотежа е тешкотијата да се прилагоди истекот на маслото на роторот поради присуството на дополнителни еластични елементи во системот.

Облогите на самопорамнетите комбинирани лежишта и кафези се направени од кованици од нискојаглероден челик St. 10 (15) .

Сегментите на потпорните лежишта се изработени од бронза OF-10-1, а бабит од степен Б-83 се користи како антифрикционен материјал за полнење на сегментите.

Носивоста на потисниот лежиште се определува со:

обезбедување рамномерна распределба на оптоварувањето помеѓу поединечните влошки;

рационален дизајн на потисни влошки;

организирање на сигурно снабдување со масло, кое ги одредува условите за отстранување на топлина од влошките.

Воведувањето на ладењето обезбедува изедначување на температурното поле во потисниот блок и зголемување на неговата просечна специфична оптовареност за приближно 30% во споредба со блок без ладење.

6.2.2. Карактеристични дефекти на потисниот дел на лежиштата и причините за нивното појавување

При проверка и поправка на потисните лежишта се откриваат дефекти кои бараат отстранување. Најчестите дефекти се:

Производство на бабит сегментисе јавува во услови на полусуво триење, кое се јавува:

А) поради отсуство на клин за масло поради неправилно извршен преден раб на сегментот;

Б) оштетување на замавните ребра на сегментите;

Б) појава на сегмент на жлебот на монтажниот прстен под реброто за нишање, што го спречува ротирањето на сегментот и формирањето на потребниот клин за масло.

Оштетување на замавното ребро на сегментота абењето на монтажниот прстен под замавното ребро на сегментот се јавува поради аксијално вибрации на оската и абење од електрична ерозија.

Механичко абење на бабитСо појава на траги од прстен, тоа обично се јавува како резултат на работа на турбина со користење на наводнето масло или масло со висока содржина на механички нечистотии.

Пилинг на бабит полнење на сегментможе да настане поради неквалитетно полнење или високо ниво на динамички оптоварувања на потисните подлоги за време на работата на турбината со зголемени вибрации.

Чипкање на Babbitt пополнување на сегментсе јавува поради остра промена на оптоварувањето на турбината и појава на нискофреквентни вибрации на роторот на турбината.

Електроерозивно абење на потисните делови за лежиштесе јавува како резултат на појавата на струи помеѓу роторите и потпорите поради преостаната магнетизација на деловите на турбината или недостаток на изолација во областа на задниот лежиште на генераторот (задното столче е рамката на основата, задното лежиште на водородната заптивка е неговото куќиште).

Делумно топење или целосно топење на бабитско полнење на сегментисе случува:

Б) прераспределба на оптоварувањето на перничињата со остра промена на оптоварувањето на турбината;

Б) попречено термичко проширување на турбината.

Оштетување на потисните прстени на трката со потисни лежишта

Оштетување на потисните површини на куќиштата на лежиштатасе јавува поради аксијално вибрации на оската.

Пред да го расклопите лежиштето на потисок, неопходно е да се изврши контролно мерење на положбата на роторите во однос на куќиштето на лежиштето и да се внесе неговата вредност во форма.

Самото расклопување и обемот на инспекцијата не се разликуваат значително од работата извршена на лежиштата за потпора (види § 6.1.3). Дополнително, потребно е да се изврши визуелна проверка, ревизија и поправка на потисните сегменти и полу-прстените на потисниот удар. Во овој случај, можните подмножества на цврсти честички се отстрануваат од површината на полнењето Babbitt.

Кај потисните лежишта со цврста инсталација на потисни сегменти, треба да се обрне внимание на состојбата на површината на потисок и замавните ребра на сегментите (отсуство на абење, стврднување и други оштетувања на нив). Исто така, неопходно е да се провери дебелината на инсталацијата и работните влошки; разликата во дебелината на секој сет на сегменти не треба да надминува 0,02мм.

Полу-прстените на потисок не треба да имаат абење во областите каде што се потпираат сегментите. Ако се открие абење, склопот на потисниот прстен (работен или монтажен) мора да се меле како чист, а во случај на значително оштетување, да се замени со нов.

Кај потисните лежишта од типот на рамнотежа, дополнително е неопходно да се обрне внимание на ревизијата на системот за балансирање. Кај лежиштата од овој тип, разликата во дебелината на множеството сегменти не е од толку фундаментално значење.

При проверка на потисниот лежиште, мора да се прегледа потисниот диск; во овој случај мора да се провери следново:

состојба на површината на дискот;

перпендикуларност на работната површина на дискот во однос на оската на вратилото.

6.2.4. Склоп за инспекција на потисни лежишта

Потисните лежишта се склопуваат откако роторот е инсталиран во статорот во одредена аксијална положба. Склопот мора да обезбеди целосен контакт помеѓу потисните влошки и потисниот диск на роторот.

Пред да започне генералното склопување, се изведуваат подготвителни работи: монтирање на потисните влошки по должината на бабитот и во височина, монтирање на сферичните површини на држачот и облогата за да се создаде интерферентно вклопување помеѓу сферата на облогата и штекерот на држачот (0,02. ..0,06 mm).Не е дозволено поставување на фолија за да се обезбеди тензија.

Напнатоста долж сферата помеѓу поставата и држачот се изведува во согласност со цртежите, обрасците и информативните букви. Во зависност од условите за работа, можни се отстапувања во насока на зголемување на затегнатоста (за елиминирање на вибрациите) или во насока на нејзино намалување додека не се појави празнина од 0,01...0,02 mm (за да се овозможи поставата да ротира на сферата) .

Кога го поставувате јазот помеѓу држачот и поставата, запомнете го тоа Ова е привремена меркашто укажува на отстапувања во системот за термичка експанзија на турбината, што може да доведе до значително оштетување на сферата на лежиштето на потисок; во исто време во најблиската големо реновирањенеопходно е да се изврши збир на работи за нормализирање на термичката експанзија.

Ако има штипки за вградување на потисни влошки за време на процесот на склопување, потребно е да се одржи јаз до 0,1 mm помеѓу потисните влошки инсталирани во приклучоците на клиповите.

Откако ќе ја завршите подготвителната работа, преминете на генералното собрание на лежиштето. Роторот се поставува на потпорниот дел на долната обвивка, одржувајќи ги аксијалните празнини во делот за проток. Префрлете го роторот кон монтажните блокови и вметнете ја долната половина од полу-прстенот на потисок со работните блокови; По ова, роторот се префрла на работните блокови и долната половина од полу-прстенот на потисок со блоковите за монтирање се вметнува во куќиштето на лежиштето. Роторот е инсталиран во средна положба, така што сегментите на работните и монтажните блокови се слободни, по што се поставува горната половина на лежиштето за потиснување. Горната половина е инсталирана во комплет со потисни влошки. Потоа се одредува дебелината на растојанието за да се обезбеди потребното аксијално движење на роторот.

По проверка на поединечните делови, тие се приспособуваат на местото каде што перничињата контактираат со гребенот на потисок на роторот. Тестот се изведува со боја или триење. Во случај на незадоволително вклопување, поединечните точки на бабитот се гребеат.

6.3. ПРОВЕРКА НА РАБОТАТА НА АКСИЈАЛНИОТ РОТОР

Со склопено лежиште за потисок, потребно е да се измери и аксијалниот тек на роторот. Количината на аксијално истегнување во лежиштето на потисок мора да одговара на вредностите наведени во формата на турбината. Ако лежиштето на потисок е истрошено до вредност што ја надминува специфицираната големина, истекот мора да се намали. Намалувањето на залетот се постигнува со менување на соодветните дихтунзи или со полнење на потисните подлоги.

За да се измери вредноста на истекот на роторот, на турбината се инсталирани три мерни индикатори:

движење на роторот;

поместување на поставата;

поместување на клипот.

При мерењата се разликуваат следниве:

целосна работа на роторот(во текстот - „вртење на роторот“) - вкупното истегнување на роторот заедно со лежиштето на потисок, вклучувајќи го истекот на маслото на роторот и играта на потисниот лежиште; износот на испуштање се одредува со читање на индикаторот за движење на роторот;

роторско масло- јазот помеѓу потисниот диск и полнењето на Бабит на потисните подлоги, утврдени со пресметка како разлика помеѓу вредностите на целосното истегнување на роторот и збирот на повратни удари и деформации.

Пред да го проверите истекот на роторот, неопходно е да се истури масло на вратовите на роторот и да се ротираат роторите. Роторите се поместуваат со помош на специјален уред за проверка

Полетување на роторот. Текот на полетувањето се проверува без ротирање на роторите. Доколку е неопходно да се ротираат роторите, индикаторот што го покажува движењето на роторите мора да се инсталира на површина чие аксијално зафаќање не надминува 0,02...0,03 mm.

Ако ударот на клипот при проверка на трчањето пред поправка надминува 0,1 mm, тогаш за време на поправката неопходно е да се преземат мерки за да се намали ударот и да се доведе неговата вредност на 0,05 ... 0,08 mm. За да се врати ударот на трката во куќиштето на лежиштето, потребно е да се обнови површината на потисните ленти на куќиштето на лежиштето со стругање, да се поправат прстените за монтирање на лежиштата со заварување и последователно мелење или да се заменат.

Проверката на полетување се врши 2...3 пати со поместување на роторите од монтажните блокови до работните. Критериум за целосно притискање на роторот е стегањето и неподвижноста на една од подлогите достапни за тестирање, под услов сите мерења направени со помош на индикаторите да се повторливи при повторени декомпресии (разликата во отчитувањата на индикаторот не треба да надминува 0,02 mm), како и позицијата кога индикаторот за напредок на трката го забележал неговото движење.

Резултатите од мерењата со помош на индикатори, вклучувајќи ги и инсталационите (основни) димензии, се внесуваат во образецот на делот за проток.

Проверката на вртењето на роторот се врши пред поправка (при расклопување на лежиштето) и по поправка (при склопување на лежиштето). Истовремено со полетувањето, се мерат и контролираат инсталационите (основните) димензии на роторите во однос на деловите на статорот на турбината.

6.4. ПОПОЛНУВАЊЕ НА БАБИТ-ПОДРЖАНСКИ ЛЕЖЕЊА И ЧЕВЛИ СО ЛЕЖЕЊЕ

Пополнувањето на облоги и сегменти со бабит е многу важна операција која бара строго придржување кон технолошкиот процес.

Во моментов, се користат два методи за претходно полнење лежишта со бабит:

рачно полнење според шаблон во посебен уред;

центрифугално полнење.

Отстранување на стариот Бабитпроизведени со загревање на лагер во печка, ковач или гас режач со задната страналагер до температура што одговара на почетокот на омекнување на бабитот (240...260 °C); По ова, поставата се тресе и бабитот треба да се оддалечи од телото на лагер. Не се препорачува загревање и топење на бабит со насочување на пламенот на пламеникот директно кон бабитот, бидејќи тој интензивно се оксидира. Исто така, не се препорачува загревање на поставата додека бабитот целосно не се стопи, бидејќи тоа ќе предизвика антимонот да изгори. Стариот бабит мора целосно да се отстрани, не оставајќи остаток во жлебовите или вдлабнатините.

По топењето на бабитот внатрешна површинаПоставата се чисти темелно со стругалка, челична четка и шмиргла.

Подготовка на поставата за полнењего одредува квалитетот на полнењето на лагер и ја обезбедува потребната адхезија на бабитот на телото на лагер. Подготовката за полнење вклучува одмастување на површината што треба да се истури, гравирање и премачкување со калај (half-doux).

Одмастување се прави со потопување на лагер во врел 10% раствор на сода или сода (1 кг каустична сода на 10 литри вода) 10...15 минути. По ова, поставата се мие со топла проточна вода за да се отстрани нечистотијата и алкалите.

Почетно офортПоставата се потопува 10... 15 минути во 10% раствор на хлороводородна или сулфурна киселина (1 литар концентрирана киселина на 10 литри вода). Кога подготвувате киселински раствор, мора да ги следите безбедносните правила со додавање на концентрирана киселина во водата и никогаш обратно.

По офорт, поставата се мие со топла проточна вода и се суши.

Секундарна офорт и калај облогите се произведуваат на следниве начини:

Потопување калај.

Конзервирање со рачка за лемење или облога.

Секундарното офортување на површината за полнење на облогата се врши со заситен раствор на цинк хлорид („гризана“ киселина). Начинот на неговата подготовка е како што следува: еден тежински дел од цинкот се раствора во четири тежински делови од концентрирана хлороводородна киселина. Процесот на растворање треба да продолжи се додека не запре еволуцијата на водородните меурчиња и не остане одредена количина на нерастворен цинк на дното на садот. Офорсирањето се врши со нанесување на растворот со помош на четка за коса или влечење. Ако одмастувањето се врши лошо, мрдачот не лежи рамномерно на површината, туку истекува од површината. Во овој случај, операцијата за одмастување мора да се повтори.

На крајот на офорт, поставата, загреана на температура од 220...230 °C, полека (за да се избегне прскање) се потопува во стопен чист калај (можно е да се користи мешавина од 50% калај и 50 % олово за половина од калајот Babbitt B-83) за 5...7 мин. Температурата на средината на водата треба да биде 300...320 °C. Половина треба да ја покрие површината на поставата со континуиран, рамномерен, тенок слој и да има досадна сребрена боја, со исклучок на површини обложени со боја со креда.

Ако има груби дамки, оксидација или места со заостанати полуплоча оставени на конзервираната површина на облогата, тие мора да се гравираат и калај.

Препорачливо е да се користи овој метод на нанесување на полуда на места каде што облогите се полнат централно.

2. При калајирање со рачка за лемење или облога, заситен раствор од цинк хлорид се нанесува на конзервираната површина на облогата. Површината е покриена со сув амонијак во прав, поставата се загрева на температура од 220...230°C, а калај се нанесува на површината што треба да се конзервира со помош на рачка за лемење.

Полнење на лагер со бабитбара внимателно усогласување со сите правила за полнење, бидејќи нормалното функционирање на лежиштето зависи од неговиот квалитет.

Пред да се наполни поставата со бабит, сите дупки и канали за масло во поставата се запечатени со азбест. Поставата (неговите горни или долни половини) е инсталирана на уредот за полнење; интерфејсот помеѓу поставата и уредот е запечатен со азбест со кабел. Ако за запечатување дупки и нафтени каналиУпотребен е влажен азбест, поставата заедно со уредот се пред-суши и потоа се загрева во печка, печка или горилник на гас на температура од 250...260 °C.

До моментот кога поставата се загрее, за да се заштити и спречи оксидација, конзервираната површина мора да биде подготвена за истурање потребната количинаБабит, што се одредува со формулата

G = Dxby,

Каде што G е масата на бабит потребна за истурање; Д- дијаметар на отворот за постава за полнење; X- дебелина на истурениот бабит слој; б - должина на лагер, вклучувајќи го додатокот за обработка; на- специфична тежина на бабит (7,2 g/cm3).

Бабит се топи во специјален сад и се загрева до температура од 400...410 °C; Треба да се земе предвид дека значителното прегревање на бабит доведува до интензивна оксидација и согорување на антимонот (бабитот треба да се прегрее не повеќе од 50...60 °C над точката на топење). За да се намали оксидацијата, слој од ситен јаглен се истура на површината на стопениот бабит.

Пред истурање, стопениот бабит е подложен на операција на рафинирање со додавање на амониум хлорид во топењето (за ова, 15...20 g сув амонијак се потопува во сад со стопен бабит). Процесот на рафинирање се смета за завршен кога со темелно мешање на топењето престанува неговото вриење и ослободувањето на гасовите од него (процесот се случува во рок од 10...15 минути). За време на процесот на рафинирање, амониум хлоридот ги затрупа оксидите, а згура плови на површината на топењето.

Веднаш пред истурање на поставата, потребно е внимателно да се отстрани јагленот и формираната згура од површината на стопениот бабит.

Препорачливо е да се пополни поставата во еден чекор со континуиран прилив на бабит. По полнењето на калапот со бабит, за да се отстрани преостанатиот воздух во гулабовите и другите вдлабнатини во телото на поставата, наполнетиот бабит мора да се „пробие“ со помош на челична прачка со доволна должина или друг уред.

За да се добие густо, висококвалитетно полнење на бабит, процесот на ладење на поставата мора да се регулира. Ладењето треба да се случи од дното нагоре во вертикална насока и од телото на поставата кон уредот во попречната рамнина, бидејќи за време на процесот на ладење бабитот се собира и може да се појават шуплини и пори за време на кристализацијата во области каде стапката на ладење е помала . За да се организира овој процес, долниот дел од телото на облогата се лади компримиран воздухи загревање на горниот дел од опремата со плински режач.

Како што бабитот се собира за време на процесот на ладење, се дополнува додека не се наполни калапот. Дополнувањето треба да се направи пред да почне да се кристализира бабитот.

Организацијата за полнење на обвивки за лежишта со користење на опишаната технологија може да се изврши во специјализирани одделенија на претпријатија за поправка на енергија или во фабрика. Во услови на станица, не е можно да се исполнат сите барања на дадената технологија.

Ако претходното полнење на поставата се изврши како резултат на негово делумно топење, истрошеност или други дефекти кои не се поврзани со одвојувањето на бабитот од телото на облогата, можно е употреба на поедноставена опција за полнење.

Поставата се чисти од нечистотија и масло, се загрева во печка, печка или горилник на гас (од задната страна) на температура од 240...260 °C и внимателно се става на работна маса во специјално подготвен послужавник. Плински горилник го топи бабитот додека не се појават „гулабови“. На површината на лагер се остава слој од бабит со дебелина од 1...2 мм, кој ќе послужи како основа за идно полнење на лагер. За да се отстранат полуоксидните оксиди за време на процесот на топење, површината се брише со влечење или платнена ракавица.

Во областите каде што бабитот заостануваше зад телото на поставата, ќе се појави незаладен метал на лагер, бидејќи стапката на загревање на бабитот на овие места за време на топењето ќе биде поголема. Овие области на заостаната половина мора да се исечат со стругалка, обезмастени, гравирани и конзервирани со рачка за лемење.

Овој метод на полнење на облоги е помалку трудоинтензивен, бидејќи не бара сложени подготвителна работаповрзани со употреба на киселина и алкали, а во исто време ги исполнува сите барања за полнење на лагер.

Досадување на преполнети лежишта.По полнењето на поставата, таа се отстранува од калапот, се отстрануваат сите инсталирани приклучоци, се отстранува азбестот што ги наполнил џебовите за масло, технолошкиот додаток Babbitt во хоризонталниот конектор се меле и хоризонталниот приклучок се струга во согласност со барањата за лагер конектор.

Поставата се склопува по хоризонтален приклучок под дупка (во зависност од видот на отворот и барањата на цртежот, во приклучокот е инсталиран заптивка, доколку е потребно - видете ги дупките на лежиштето за потпора). Бабит здодевното се прави на струг или ротациона машина.

Поставата за досадување е порамнета по контролните ленти; сите откриени битки (во вертикална и хоризонтална рамнина) најчесто се преполовуваат.

За време на досадниот процес, се врши визуелна контрола на квалитетот на истурениот бабит. Ако се откријат пори или шуплини, се донесува одлука да се коригира здодевната бабит со површинска површина или со повторно полнење на облогата. Површината на неисправните области мора да се изврши пред конечното здодевање на облогата.

Од голема важност е правилниот избор на насоката за обработка на наполнети лежишта. Мора да се земе предвид дека јачината на адхезија на депонираниот бабит и телото на облогата не надминува 48 MPa; ако е неточно обработкапод влијание на силите за сечење, депонираниот бабит може да се откине од телото на поставата. За да се спречи одвојување на бабитот од телото на поставата, движењето на сечилото на алатот мора да биде насочено од бабитот кон телото на облогата.

По здодевноста на потпорната површина, поставата мора да се провери за квалитетот на адхезијата на бабитот на телото на облогата. Конекторите и крајните површини на облогата се проверуваат со визуелна проверка и откривање на недостатоци во бојата. Бабит здодевноста на поставата се проверува со ултразвучно откривање на дефекти.

По контрола на квалитетот на полнењето на бабит, џебовите за масло се досадуваат и се прават други избори во согласност со цртежот или претходно направената скица на поставата.

Повторно полнење на сегментите на лежиштето на потисоксе врши во согласност со сите услови наведени за повторно полнење на обвивки за носење. За истурање, сегментите се ставаат во посебен калап со висина еднаква на збирот на дебелината на телото на сегментот, потребната дебелина на полнењето и додатокот за обработка. По полнењето, изведено со помош на технологија слична на онаа опишана погоре за потпорните лежишта, сегментите се обработуваат за да се отстранат сите туѓи материи во бабитот, се стругаат за да се обезбеди рамномерен контакт на сите влошки со потисниот диск, а рабовите на бабитот се заоблени за да се обезбеди непречен проток на масло до работните површини.

6.5. ПРСКАЊЕ НА ДОДАДЕЊЕТО НА ИНСЕРТИТЕ

Во моментов, широко распространети се методите за прскање на бабит со плазма и гас со пламен за обновување на дупките на облогите.

Прскањето се користи за обновување на геометријата на дупките и кога е неопходно да се елиминираат други механички оштетувања.

Пред прскање, површината на бабит механички се досадува до длабочина од 1,0... 1,5 mm за да се отстрани подмачканиот слој на бабит. Babbitt прав се прска врз исчистената и обезмастена површина на здодевната површина со помош на специјална опрема. За да се зголемат антифрикционите својства на здодевната површина, бабит најчесто се прска во комбинација со молибден дисулфид.

Потисните влошки се обновуваат на сличен начин.

6.6. ПОПРАВКА НА ЗАПОВЕЦИТЕ НА МАСЛО

Структурно, заптивките за масло се цврсти лавиринтски заптивки, дискутирани во делот за заптивки (види § 5.1).

За да се намали истекувањето на маслото долж оската од куќиштата на лежиштата, заптивките за масло се прават со средна комора (сл. 6.18); Во долната половина се врши дренажа од комората кон внатрешната празнина на куќиштето на лежиштето. На страната на цилиндерот, на заптивките за масло е прицврстена пареа бариера, дизајнирана да ја намали температурата на заптивката на маслото под влијание на истекување на пареа од цилиндерот и да го спречи наводнувањето на маслото.

З

Името на гребените (жилките) на пломбите е исто така опишано во делот „Печати“ (види § 5.3.5). Неопходно е да се забележат неколку карактеристики на нивната поправка:

маслените заптивки се тенкоѕидни структури кои се предмет на значителна деформација за време на втиснувањето на мустаќите;

во врска со честа заменамустаќи и потребата за постојано прилагодување на хоризонталните конектори, има потреба од време на време да се обновуваат нивните линеарни димензии (првенствено ова се однесува на заптивките инсталирани во отворот на куќиштето на лежиштето). Линеарните димензии на прстените за заптивање на маслото се обновуваат со заварување и последователна обработка на хоризонталните конектори;

поради фактот што антените на заптивките за масло имаат цврста инсталација, нивната досадна големина (ова се однесува на заптивките инсталирани во отворот на куќиштето на лежиштето) се изведува ексцентрично во однос на надворешниот дијаметар на отворот за инсталација во куќиште на лежиштето во согласност со измерената положба на роторот во однос на отворот за масло;

Празнините во прстените за задржување на маслото на облогите треба да бидат во следниов опсег: од долу 0,10...0,15 mm, десно и лево 0,15...0,20 mm, одозгора 0,25...0,30 mm. Внатрешните рабови на прстените мора да бидат заострени, со незаоблената страна на прстенот свртена кон облогата.

6

.7. ПОПРАВКА НА УРЕД ЗА ЗАБРАЧУВАЊЕ (VPU)

На сл. 6.19 го прикажува дизајнот на високобрзинскиот VPU на турбините KhTZ, и Сл. 6.20 Дизајн на VPU на LMZ и TMZ турбините.

За да го поправите VPU, потребно е да ги исклучите водовите за масло, да го извадите куќиштето, да ја исклучите спојката, да ги извадите електричниот мотор и сервомоторот на VPU. Исчистете ја нечистотијата, исплакнете и дувајте ги сите делови и компоненти на VPU. Исчистете ги хоризонталните спојници на капаците од бакелит лак. После тоа проверете:

држава топчести лежишта, состојба на површината на ангажманот црв опрема, запчаници, погонска опрема;

отстранете ги браздите и брусите;

црв и запчаници, рамнина на допир на крајните капачиња, затегнатост на конекторот на менувачот;

слобода на движење на подвижната опрема;

контакт со боја на забите, како и целосно тонење на зглобовите при нивно вртење кон спојките и контакт на потисните површини со боја;

состојбата на потпорните површини на камерите на спојката и соодветните површини на менувачот;

состојба на потпорните монтажни површини запчаникво куќиштето на лежиштето.

6.8. ПРАШАЊА ЗА САМОТЕСТ:

Наведете ги главните делови на лежиштето за потпора.

Која е целта и дизајнот на сегментираното лежиште за поддршка?

Кои материјали се користат за изработка на лежишта?

Наведете го брендот и составот на бабит што се користи во изградбата на турбините.

Како се класифицираат лежиштата според нивната форма на отвори?

Наведете го карактеристичното оштетување на здодевната бабит што се јавува за време на работата.

Кои се главните причини за истекување на маслото долж вратилото?

Какви мерења треба да се преземат при отворање на куќиштето и расклопување на лежиштето?

Што да барате посебно вниманиепри визуелна проверка на лежиштето?

I. Како се проверуваат затегнатоста и празнините во лежиштето? Главните методи за враќање на потребните пречки и празнини.

Како се обезбедува затегнатоста на страничните перничиња на долната половина на облогата?

Како се врши вертикалното и хоризонталното движење на поставата во отворот на куќиштето на лежиштето?

Која максимална количинадали може да се инсталираат шипки под еден блок?

Наведете ги основните операции што мора да се извршат пред да се затворат куќиштата на лежиштата.

Наведете ја целта на потисното лежиште.

Наведете ги типовите на сегментални потисни лежишта. Наведете ги разлики во дизајнот.

Кои влошки се нарекуваат работни, а кои влошки за инсталација?

Колкава е количината на масло кое се испушта во лежиштето на потисок?

Кои се дизајнерските карактеристики на лежиштето на потисок за турбините KTZ?

Која е предноста на потисните лежишта со самопорамнети влошки?

Што ја одредува носивоста на потисните лежишта?

Кои се главните причини за абење на бабит во сегментите на потисните лежишта?

Кое е дозволеното отстапување во дебелината на потисните влошки во еден сет?

Наведете го редоследот на главните операции при склопување на потисно лежиште.

Како се проверува аксијалното движење на роторите?

Наведете ги главните операции извршени при подготовка на лежиште за полнење.

На која температура се загрева бабитот при истурање на лежиштето?

Како и зошто е потребно да се регулира процесот на ладење на поставата за да се добие висококвалитетно бабитско полнење?

Кои технолошки техники мора да се користат при здодевање на поставата за да се одржи адхезијата помеѓу депонираниот бабит и телото на облогата?

Кои се количините дозволени дозволиво пломби за масло?

Страница 1

Потисното лежиште служи за апсорбирање, преку неговиот потисен дел, аксијални сили (кои произлегуваат за време на работата на компресорот), кои вообичаено се насочени кон цевката за вшмукување. При невообичаени работни услови на компресорот (мали коефициенти на компресија и високи стапки на проток), аксијалната сила се намалува, па дури и може да ја промени својата насока.

Потисното лежиште се наоѓа на страната на компресорот.

Лежиштето за потисок, сместено на страната на вшмукување, е дизајнирано да ја апсорбира разликата во аксијалните сили на компресорот и турбината.

Потисното лежиште служи за поддршка на роторот на компресорот и за апсорпција на аксијалните сили што се јавуваат при работа на компресорот со неговиот потисен дел.

Потисното лежиште на компресорот е подмачкано со масло од системот моќно маслорегулатива. Ова масло се снабдува преку цевката 53 до ладилникот за масло 54, од каде што тече низ цевката 55 до лежиштето.

Потисно лежиште на парна турбина во комбинација со пумпа за масло.

Проверете ги потисните лежишта на црвот и тркалото и, доколку е потребно, вратете ја нивната функционалност.

Во куќиштето на лежиштето е инсталирана обвивката на лежиштето на потисок. Неговата инсталација се изведува со специјални перничиња прикачени на поставата со завртки. Телото на облогата е изработено од леано железо SCh 15 - 32, а потисните влошки се изработени од бронза OF-10-1. Површината на триење на поставата и потисните влошки се полни со Б-83 бабит. Дијаметралниот клиренс помеѓу дневникот на вратилото и отворот на облогата се одржува во опсег од 0 14 - 0 19 мм, а аксијалното движење на роторот (јазот помеѓу потисните дискови и перничињата) е во опсегот 0 35 - 0 45 мм.

Куќиштето на лежиштето е прицврстено со помош на полукружна прирабница до крајниот ѕид на завртката; Во куќиштето се инсталирани реле за аксијално менување на роторот и фитинг со цевка за снабдување со масло до спојката на менувачот. Роторот на компресорот е конзолен тип, има еден работно колосо цврсти мелени сечила. Оската на компресорот и запчаниците на менувачот се поврзани со спојка за менувачот.

Потисните лежишта 6 (види Сл. 14) на турбините, како и носечките обвивки на некои типови турбини, се монтирани во соодветните отвори на средните тркала. Затегнатоста на вклопувањето на сферичната површина на долните половини на поставата и кафезот се проверува со помош на мерач на чувствителност и боја со роторот на турбината спуштен на поставата.

Куќиштето на лежиштето е прицврстено со полукружна прирабница на крајниот ѕид на волутната. Внатре во куќиштето на овој лежиште, инсталирано е реле за аксијално менување на роторот и фитинг со цевка за снабдување со масло до спојката на менувачот. Капакот на куќиштето има слотови за инсталирање термометри. Волутот и куќиштето на лежиштето се монтирани на заедничка рамка за основата.

Област на активност (технологија) на која се однесува опишаниот пронајдок

Развојното знаење, имено овој изум на авторот, се однесува на полето на машинството и може да се користи за создавање на потисни лежишта дизајнирани да работат во тешки услови, на пример, како лежишта за роторот на парната турбина што работи на високи оптоварувањаи ротациона брзина, и покрај тоа, предмет на значително загревање.

ДЕТАЛЕН ОПИС НА ПРОНАЈДОТ

Познати се уредите за потпора за лизгање кои содржат држач, облога со потпорна површина поврзана со неа по сферична површина, и потисни влошки (1) прикачени на него. Поради сферичната површина на облогата, кога вратилото се отклонува, поставата може да се ротира, што помага да се одржи нормалната положба на потисните влошки во однос на потисниот диск на вратилото и да се одржи рамномерна распределба на оптоварувањата на потисните влошки. Сепак, поради малите празнини помеѓу држачот и поставата и многу повеќе висока температуравторото, што го намалува јазот на ништо, воопшто аксијални оптоварувањапоставата се заглавува во кафезот и, следствено, нормалната положба на потисните перничиња во однос на потисниот диск на вратилото се нарушува кога вратилото се отклонува. Ова може да доведе до таква прераспределба на оптоварувањата на потисните перничиња што најоптоварените се топат.

Познат е и потпорен блок, во кој, покрај спарувањето на облогата со држачот долж сферичната површина, потисните влошки се поставуваат со помош на подлошки и прстени споени по сферичната површина (2). Овој дизајн овозможува подобро следење на положбата на пакетот на потисната подлога со менување на положбата на потисниот диск на вратилото кога се отклонува. Сепак практична имплементацијана споменатиот пронајдок додека се осигурува дека бараните својства на лежиштето се проблематични.

Основата на овој пронајдок е задачата да се создаде потисно лежиште, во основа ист како аналогот опишан прво, но во кој би се обезбедил минимален коефициент на триење долж сферичните површини на трката и лагер при сите режими на работа и со тоа спречи заглавување на поставата.

Овој проблем е решен во лежиште за дневник, кој содржи кафез, облога поврзана со него по сферична површина со потпорна површина и потисни влошки фиксирани на него, и во која, во согласност со суштината на овој пронајдок, на барем една од површините за парење Поставата или држачот се обезбедени со мрежа од жлебови доволно мали, така што кога држачот е склопен со облогата, се формира мрежа од капиларни канали и оваа мрежа се поврзува со изворот за снабдување со масло.

Благодарение на ова решение, се формира маслена фолија помеѓу трката и поставата, што значително го намалува коефициентот на триење помеѓу нивните површини за парење, со што се елиминира можноста за заглавување на облогата.

Суштината на овој пронајдок се објаснува на следниов начин: детален описеден од примерите на неговата имплементација, илустриран со приложените цртежи, во кој:

сл. 1 покажува лежиште на дневник во надолжен пресек;

сл. 2 - пресек на лежиштето на Сл. 1 до А-А;

сл. 3 - пресек на лежиштето долж B-B на сл. 2.

Лизгачкото лежиште во согласност со примерот прикажан на цртежот е наменето за линијата на вратило на парна турбина и содржи тркала 1 и лагер 2 направени од две половини, кои се спојуваат една со друга по сферичните површини 3 и 4. Поставата 2 е направен со Babbitt-слој 5, кој е дел од лежиштето на дневникот , а покрај тоа, во него се фиксираат пакети на потисни влошки 6 и 7, во интеракција со потисниот диск 8 од линијата на вратилото 9 на роторот на турбината, формирајќи дел на потисното лизгачко лежиште. Маслото за подмачкување на потпорните и потисните делови на лежиштето се доставува преку тркалото 1 преку каналот 10 во прстенестата празнина 11 од облогот 2, а од него преку каналот 12 до потпорната површина на слојот Babbitt 5 и преку каналот 13. до потисните влошки 6 и 7. дел од носечки дел

Опишаното лежиште функционира како и другите познати потисни лежишта. Меѓутоа, маслото доставено до потпорните и потисните површини, исто така, тече под дејство на капиларен ефект во мрежата на жлебови 14 на сферичната површина 4 на лагер 2, а потоа, под влијание на истиот ефект, маслото се шири во тенок филм на целата површина 4. Овој филм може значително да го намали коефициентот на триење помеѓу сферичните површини 3 од држачот 1 и 4 од облогата 2. Ако се појави отклон на вратилото 10, придружено со наклон на потисната диск 8, поставата 2 исто така ќе се ротира, а со тоа и потисните влошки 6 и 7, одржувајќи ја наведената локација во однос на потисниот диск 8 со рамномерна распределба на оптоварувањето меѓу нив. Така, поради присуството на маслена фолија помеѓу трката 1 и поставата 2, се создаваат поволни услови за поставата 2 да го следи отклонувањето на вратилото 9 и положбата на потисните влошки 6 и 7 во однос на потисниот диск. 8, што го спречува топењето на влошките. Покрај тоа, филмот за масло врши функција на амортизација, спречувајќи појава на вибрации поради присуството на јаз помеѓу површините за парење 3 и 4 на држачот 1 и облогата 2.

Извори на информации

1. Г.С. Жирицки. Дизајн и пресметки на јачината на деловите на парната турбина. М.-Л., 1955, стр. 254, сл. 15-30.

2. Автоматски. Св. СССР N 236137, F 16 C 23/04, 1968 г.

Формула на пронајдок

Дневник што содржи тркала, облога поврзана со неа по сферична површина со потпорна површина и прицврстени подлоги за потиснување, што се карактеризира со тоа што барем една од површините за парење на поставата или расата има решетка од жлебови доволно мали, така што дека при склопување Помеѓу држачот и поставата се формирала мрежа од капиларни канали и оваа мрежа комуницирала со изворот на снабдување со нафта.

Име на пронаоѓачот:

Морозов А.А.; Никонов В.И.; Гудков Н.Н.; Спиридонов А.Ф.

Име на сопственикот на патентот:

Акционерско друштво отворен тип„Метална фабрика Ленинград“

Поштенска адреса за кореспонденција:

195009 година, Санкт Петербург, насипот Свердловска. 18, АД ЛМЗ, патентна канцеларија

Датум на почеток на патент:

1998.08.14

Потребната положба на ротирачкиот ротор во однос на деловите на статорот ја обезбедуваат турбинските лежишта, кои ги апсорбираат силите што делуваат на роторот Како по правило, во конструкцијата на турбината се користат обични лежишта, кои добро се спротивставуваат на статички и динамички оптоварувања при високи периферни. брзини, се издржливи и сигурни Помеѓу отворот на обвивката на лежиштето и дневникот на вратилото кога се ротира, настанува полусуво (полутечно) триење, за да се намали дупката на облогата со бабит (против триење). легура), а маслото за нафтени турбини од степен 22 се користи како лубрикант, кој исто така е ладилник за површините за триење.

Постојат голем број барања за дизајнот на лежиштата:

Работата на лежиштето мора да биде исклучително сигурна, бидејќи несреќите со лежиштата доведуваат до големо оштетување на проточниот дел и заптивките;

Дизајнот треба да обезбеди најголема ефикасност на турбината, бидејќи Работата и состојбата на лежиштата обезбедуваат оптимални празнини во заптивките и патеката на проток, што директно влијае на ефикасноста. турбини;

Работата на силите на триење во слојот за подмачкување на лежиштето треба да биде минимална, бидејќи се јавува поради енергијата на ротација на вратилото, радијалните оптоварувања кои произлегуваат од сопствената тежина на роторот, неговата нерамнотежа, неусогласеноста од неурамнотежените сили во проточниот дел, особено со делумно снабдување со пареа. неисправностспојка (флексибилна, полу-цврста) или спојка на менувачот (ако има менувач), согледа потисни лежишта.Дијаграмот на лежиштето кој ја објаснува неговата работа е прикажан на сликите 3.19 и 3.20

Врат на вратило 1 ротира во отворот на лагер 2 , чиј дијаметар е малку поголем од дијаметарот на дневникот на вратилото Поставата, која се состои од две половини, е инсталирана во куќиштето 7 на потпорните блокови 6 така што оските на дупнатината на поставата и крајот и заптивките на дијафрагмата се совпаѓаат. Во лагер отвори преку цевководот 9 маслото се испорачува од пумпата. Помеѓу дневникот на вратилото и отворот на облогата a масло филмна која се врти вратилото Дотурот на масло до лежиштето се регулира со гранична мијалник 8 . На капакот на куќиштето 4 е инсталиран резервоар за итни случаи, во кој цевка 5 влегува маслото.