Ciśnieniomierz(z greckiego manos – rzadki, luźny i metreo – mierzyć) – urządzenie służące do pomiaru nadciśnienia (ciśnienia powyżej atmosferycznego) par, gazów lub cieczy zamkniętych w zamkniętej przestrzeni. Rodzaj manometru to wakuometr– urządzenie do pomiaru ciśnienia bliskiego zeru i manometr podciśnieniowy urządzenie do pomiaru podciśnienia i nadciśnienia.

Najpopularniejsze wśród konsumentów są Manometry z rurką Bourdona lub manometry odkształceń, których konstrukcję wynalazł E. Bourdon w 1849 roku.

Rurka Bourdona

– główny element konstrukcyjny manometru, jego element czuły, czyli główny przetwornik ciśnienia.

Rurka Bourdona Jest zwykle wykonany z mosiądzu lub brązu fosforowego, ma kształt półkolisty dla niskich ciśnień i kształt cewki dla średnich i wysokich ciśnień. Jeden koniec rurki podłączony jest do króćca wlotowego manometru, będącego elementem łączącym z mierzonym medium, drugi koniec jest uszczelniony i umieszczony w wsporniku. Stosując rurki o bardziej złożonym kształcie (spiralne, spiralne) możliwe jest uzyskanie urządzeń o większej czułości, ale mniejszej granicy pomiarowej.

Zasada działania manometrów odkształceń.

Pod naporem medium wspornikowy koniec rurki Bourdona porusza się – rurka próbuje się wyprostować. Wielkość tego ruchu jest proporcjonalna do wielkości ciśnienia.

Prosta dźwignia zmiany biegów napędza wskazówkę, która wskazuje wartość ciśnienia na skali instrumentu. Większość manometrów krajowych marek MP, MTP, DM TM, M 3/1, OBM, MTI, MPTI, MO, niemieckich manometrów Wika 111.10, 111.12, 213.53, RCh, RСhg, RChgG i manometrów innych producentów ma takie urządzenie.

Schemat manometru z rurką Bourdona

1 rurka Bourdona, 2-prętowy mechanizm przekładni, 3-zębny sektor, 4-wskazówka, 5-złączka

Oprócz manometrów wskazówkowych szeroko stosowane są manometry bezskalowe (o podobnej konstrukcji urządzenia) DER z ujednoliconymi elektrycznymi sygnałami wyjściowymi, stosowane w układach sterowania, automatycznej regulacji i sterowaniu różnymi procesami technologicznymi.

Istotną wadą manometrów odkształceniowych jest histereza.

Istota zjawiska: odkształcalny element rurki Bourdona poddany działaniu wysokiego ciśnienia będzie dawać w kolejnych pomiarach lekko zawyżone odczyty. To samo tyczy się wakuometru, który po napompowaniu do głębokiej próżni będzie wręcz przeciwnie zaniżał odczyty. Biorąc pod uwagę, że układ pompy próżniowej pracuje w zakresie ciśnień od atmosferycznego do 0,133 Pa (10 V -3 mm Hg), takie różnice będą miały niekorzystny wpływ na dokładność tensometru.

Aby zapobiec uszkodzeniu tensometrów na skutek znacznych spadków ciśnienia w układach pomiarowych, przewidziano kran lub zawór zamykający urządzenie pomiędzy pomiarami.

Rurka Bourdona to elastyczny element oprzyrządowania, który pozwala kontrolować ciśnienia na wszystkich poziomach stosowanych w przemyśle. Wyczuwa zmiany ciśnienia i przekształca te zmiany w ruch mechaniczny. Rurka Bourdona jest zwykle podłączona do manometru, który wyświetla zmianę ciśnienia w skali stopniowanej.

Rurka Bourdona nie jest samodzielnym urządzeniem pomiarowym, lecz elementem pomocniczym, który jest montowany w urządzeniu pomiarowym. Pozwala wytworzyć różnicę ciśnień niezbędną do pomiaru natężenia przepływu cieczy, gazu lub pary. Manometry z rurką Bourdona są najpopularniejszymi przyrządami pomiarowymi ze względu na ich niski koszt, wszechstronność i wysoką niezawodność.

Wykonane z różnych metali, w tym brązu, mosiądzu i stali nierdzewnej. Wybór materiału zależy od środowiska zastosowania i poziomu zmierzonego ciśnienia: im wyższe ciśnienie, tym mocniejszy materiał.

Zasada działania rurki Bourdona

Jeden koniec rurki Bourdona w kształcie litery C jest otwarty, drugi, zwany końcówką, jest zamknięty. Otwarty koniec jest połączony ze złączką posiadającą otwór wlotowy wewnątrz rury. Źródło ciśnienia jest podłączone do złączki, zatem ciśnienie przepływa ze źródła przez wlot do rury.

Po przyłożeniu ciśnienia rurka Bourdona zaczyna się poruszać. W zależności od konstrukcji elementu i rodzaju zastosowanego nacisku rura ma tendencję do prostowania się lub zwijania. To prawda, że \u200b\u200bprzemieszczenie końcówki po przyłożeniu nacisku jest nieznaczne, w większości przypadków nie przekracza jednego centymetra. W tym przypadku wielkość przemieszczenia końcówki jest proporcjonalna do wielkości przyłożonego ciśnienia. Manometr, do którego podłączona jest końcówka, przekształca ten niewielki ruch końcówki w możliwy do odczytania ruch igły.

Rodzaje rurek Bourdona

Oprócz rurki Bourdona w kształcie litery C istnieje spiralna rurka Bourdona, której podstawowa budowa jest taka sama jak rurki Bourdona w kształcie litery C, z tą różnicą, że rurka w tym przypadku ma kształt spirali.

Uzwojenie to umożliwia wyprostowanie rury w większym stopniu niż uzwojenie w kształcie litery C. Ostatecznie przemieszczenie końcówki rurki po przyłożeniu ciśnienia jest większe niż w przypadku rurki typu C. Ponieważ niektóre instrumenty wymagają większego przemieszczenia niż rurka typu C, zwiększenie to w przypadku rurki spiralnej jest uważane za zaletę.

Jest też rurka ze śrubą Bourdona, której konstrukcja jest bardzo podobna do konstrukcji rurek w kształcie litery C i spiralnych. Jedna główna różnica polega na tym, że w rurze spiralnej zwoje są nawinięte spiralnie blisko siebie. Dzięki temu konstrukcja tuby jest znacznie bardziej kompaktowa niż inne i może być stosowana w ograniczonych przestrzeniach. Podobnie jak spirala, rurka spiralna ma większe przesunięcie końcówki w porównaniu do rurki C.

Ciśnienie mierzy się za pomocą czułego elementu - rurki Bourdona, membrany, kolumny cieczy, tensometru itp. Najpopularniejszymi urządzeniami do pomiaru ciśnienia są:

- U-rurka

- Manometr sprężynowy oparty na rurce Bourdona

- Manometr membranowy

- Czujnik ciśnienia membrany

- Tensometryczny czujnik ciśnienia

- Mieszek czujnika ciśnienia

- Piezoelektryczny czujnik ciśnienia

Rozważmy zasadę działania różnych typów manometrów.

Jak działa manometr sprężynowy?

Czułym elementem manometrów sprężynowych jest rurka Bourdona – wydrążona mosiężna rurka o przekroju eliptycznym lub owalnym, wygięta po łuku i uszczelniona na jednym końcu. Drugi koniec rurki jest podłączony do króćca manometru, dzięki czemu wewnętrzna wnęka rurki łączy się z obszarem, w którym mierzone jest ciśnienie.

Ciśnienie działa na wewnętrzną powierzchnię rurki Bourdona. Ze względu na różnicę obszarów objętych ciśnieniem medium, rura będzie miała tendencję do prostowania. Okazuje się, że gdy ciśnienie wzrasta, mosiężna rurka rozciąga się, a gdy maleje, wygina się. Prowadzi to do ruchu uszczelnionego końca rurki, który jest połączony za pomocą pręta z sektorem przekładni działającym na przekładnię strzałową. Za pomocą skali wydrukowanej na urządzeniu położenie strzałki jest interpretowane na wartość odczytu nadciśnienia.

Manometry oparte na rurce Bourdona są w stanie mierzyć ciśnienie do setek MPa i znajdują szerokie zastosowanie w napędach hydraulicznych, napędach pneumatycznych i systemach ogrzewania wodociągowego.

Dlaczego manometr jest wypełniony gliceryną?

Aby zmniejszyć wibracje i wibracje, w obecności pulsacji i gwałtownych zmian ciśnienia, manometr jest wypełniony cieczą tłumiącą - gliceryną, a ciśnienie jest dostarczane do wrażliwego elementu.

Co to jest manometr odniesienia

Manometr referencyjny- urządzenie do pomiaru ciśnienia z dużą dokładnością, przeznaczone do testowania, wzorcowania, sprawdzania, wzorcowania innych manometrów lub czujników ciśnienia, do pomiaru precyzyjnych pomiarów ciśnienia, np. przy prowadzeniu eksperymentów badawczych, wzorcowaniu, sprawdzaniu innych manometrów.

Standardowe manometry mają zwykle dodatkowe urządzenia do regulacji i regulacji, na przykład można zapewnić możliwość regulacji temperatury. Mechanizmom przykładowych manometrów stawiane są wysokie wymagania, są one wykonane z dużą precyzją.

Przykładowe manometry wskazują ciśnienie z dużą dokładnością, a średnica skali tych manometrów jest większa niż w przypadku konwencjonalnych przyrządów. Średnica standardowych manometrów o wartości 0,4 wynosi 160 mm, a klasa dokładności 0,15 lub 0,25 - 250 mm.

Jak działa manometr membranowy?

Jako element czujnikowy manometr membranowy wykorzystuje membranę, która działa na mechanizm połączony ze wskaźnikiem. Zmierzone ciśnienie podawane na manometr powoduje odkształcenie membrany, co z kolei powoduje ruch igły.

Zakres pomiarowy manometru membranowego zależy od sztywności i powierzchni membrany.

Manometry membranowe nadają się do pracy z agresywnymi mediami, służą do pomiaru ciśnienia w:

- Pompy do cementu i betonu

- Systemy transportu ścieków

- Przy produkcji koksu

Parametry manometru

Przy wyborze manometrów należy wziąć pod uwagę następujące parametry:

- Medium, w którym mierzone jest ciśnienie

- Obszar zastosowań

- Klasa dokładności manometru

- Średnica zgodnie z GOST 2405-88. „Manometry, próżniomierze, manometry i próżniomierze” produkuje manometry o średnicach 40, 50, 63, 100, 160, 250 milimetrów

- Granica pomiaru

- - MPa, Bar, Kgs/cm2

- Materiał obudowy

- Obecność kołnierza

- Gwint łączący złączki

- Miejsce montażu - promieniowe lub osiowe

Manometr może mieć kilka skal umożliwiających pomiar ciśnienia w różnych jednostkach.

Prezentowany manometr posiada skalę do pomiaru ciśnienia w MPa i psi. Urządzenie pokazuje ciśnienie 250 Bar lub 3500 psi.

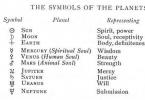

Symbol manometrów

Oznaczenie urządzenia wskazuje:

- Przeznaczenie funkcjonalne urządzenia

- DM - manometr;

- DV - wakuometr;

- TAK - manometr podciśnienia;

- DT - miernik zanurzenia;

- DN - manometr;

- DG - miernik ciągu.

- Numer seryjny lub numer seryjny manometru

- Zmierzona wartość ciśnienia

- Jednostki

- Klasa dokładności

Przykładowo dla manometru o numerze seryjnym 0001, granicy 100, jednostce miary MPa, klasie dokładności 1, oznaczenie będzie wyglądało następująco:

DM 0001-100 MPa-1Producenci manometrów mogą ustalać własne zasady znakowania, jednak zasada oznaczania i główne parametry wskazane w kodzie pozostają podobne do pokazanych w przykładzie.

Praktyczna praca

Cel pracy: badanie manometrów sprężynowych typu OBM (urządzenie, zasada działania, działanie).

Manometr sprężynowy typu OBM

Manometr (z greckiego manos – rzadki, luźny i metreo – mierzyć) – urządzenie służące do pomiaru nadciśnienia (ciśnienia powyżej atmosferycznego) par, gazów lub cieczy zamkniętych w zamkniętej przestrzeni. Rodzajem ciśnieniomierza jest wakuometr – urządzenie służące do pomiaru ciśnienia bliskiego zeru oraz ciśnieniomierz-próżnia – urządzenie służące do pomiaru podciśnienia i nadciśnienia.

Najpopularniejsze wśród konsumentów są manometry z rurką Bourdona lub manometry odkształceniowe, których konstrukcję wynalazł E. Bourdon w 1849 roku.

Rurka Bourdona jest głównym elementem konstrukcyjnym manometru, jego czułym elementem, będącym pierwotnym przetwornikiem ciśnienia.

Rurka Bourdona jest zwykle wykonana z mosiądzu lub brązu fosforowego, ma kształt półkolisty dla niskich ciśnień i kształt cewki dla średnich i wysokich ciśnień. Jeden koniec rurki podłączony jest do króćca wlotowego manometru, będącego elementem łączącym z mierzonym medium, drugi koniec jest uszczelniony i umieszczony w wsporniku. Stosując rurki o bardziej złożonym kształcie (spiralne, spiralne) możliwe jest uzyskanie urządzeń o większej czułości, ale mniejszej granicy pomiarowej.

Zasada działania manometrów odkształceń.

Pod naporem medium wspornikowy koniec rurki Bourdona porusza się – rurka próbuje się wyprostować. Wielkość tego ruchu jest proporcjonalna do wielkości ciśnienia.

Prosta dźwignia zmiany biegów napędza wskazówkę, która wskazuje wartość ciśnienia na skali instrumentu. Większość manometrów krajowych marek MP, MTP, DM TM, M 3/1, OBM, MTI, MPTI, MO, niemieckich manometrów Wika 111.10, 111.12, 213.53, RCh, RСhg, RChgG i manometrów innych producentów ma takie urządzenie.

Ogólny widok manometru sprężynowego typu OBM przedstawiono na rys. 1.

Rysunek 1 – Manometr sprężynowy typu OBM

Rysunek 2 - Schemat manometru z rurką Bourdona

1 rurka Bourdona, 2-prętowy mechanizm przekładni, 3-zębny sektor, 4-wskazówka, 5-złączka

Sprężyny rurowe stosowane są jako elementy czułe w manometrach. Jak widać z rys. 3, jeden koniec sprężyny rurowej 3 wchodzi w złączkę 7 w celu przyjęcia zmierzonego ciśnienia. Pod wpływem ciśnienia swobodny koniec rury ciśnieniowej 5 ulegnie odkształceniu (wygięciu), a wielkość odkształcenia sprężystego jest proporcjonalna do zmierzonego ciśnienia. Dzięki tej zależności igła pomiarowa 1, w wyniku ruchu zespołu kinematycznego (plemię 2 - sektor 4 - kierowca 6), pokazuje rzeczywistą wartość mierzonego ciśnienia w stosunku do skali przyrządu.

Rysunek 3 – Schemat kinematyczny manometru z rurką Bourdona

1-strzałka, 2-rura, 3-sprężyna, 4-zębny sektor, 5-czujnik ciśnienia (rura manometryczna), 6-przewodów, 7-złączka

Sprężynowe manometry wskazujące i rejestrujące naprawiane są przez służby remontowe działu metrologii. W tym celu na specjalnym obszarze stanowiska pracy muszą być wyposażone w szkła zapasowe standardowego asortymentu o średnicy 60, 100, 160 i 250 mm, standardowe podziałki oraz specjalne ściągacze do demontażu igieł pomiarowych z osi przyrządów; zaciski do mocowania części manometrów, zestaw drabinek do naprawy zatkanych gwintów złączek M 20X1,4, przyrządy do rysowania skal, zestawy pęset i lup do zegarków, zestawy małych palników gazowych do lutowania wrażliwych elementów (sprężyn).

Najbardziej pracochłonną operacją jest wymiana czułego elementu (rurki) manometru i regulacja łącznika kinematycznego „sektor - rura” (patrz rys. 3).

Element czujnikowy urządzenia podlega wymianie po użyciu go do pomiaru ciśnienia przekraczającego maksymalne. W rezultacie rura rozciąga się, powodując deformację szczątkową, której nie można naprawić. Aby naprawić takie urządzenie, należy je całkowicie zdemontować, złączkę 7 zabezpieczyć w imadle i zdemontować rurkę za pomocą palnika gazowego 5 z tablicy. Po roztopieniu lutu wadliwą rurkę wyjmuje się szczypcami i w jej miejsce po oczyszczeniu powierzchni zakłada się podobną sprężynę manometryczną (przy danej granicy pomiaru ciśnienia). Obszar lutowania traktuje się rozpuszczalnikiem - kalafonią z acetonem (alkoholem) lub kwasem solnym.

Główną częścią przyrządów do pomiaru ciśnienia jest tzw. sprężyna Bourdona, która jest pustą rurką wygiętą po łuku kołowym o przekroju owalnym lub innym wydłużonym (ryc. 147).

Taka rurka nieco się prostuje, a ruch końca rurki jest przenoszony przez mechanizm powielający na igłę manometru (ryc. 148).

Na podstawie odchylenia strzałki oceniana jest wartość zmierzonego ciśnienia.

W jednej z książek o przyrządach pomiarowych spotkaliśmy się z następującym wyjaśnieniem zasady działania rurki Bourdona: „Działanie sprężyny Bourdona polega na tym, że ciśnienie wewnątrz rurki na górnej powierzchni sprężyna będzie większa niż nacisk na jej wewnętrzną powierzchnię. Rzeczywiście, jeśli rura ma przekrój prostokątny i jeśli oznaczymy zewnętrzny i wewnętrzny promień rury przez R 1 i R 2, wówczas zewnętrzna (S 1) i wewnętrzna (S 2) powierzchnia rury będą równe odpowiednio  , gdzie φ jest kątem środkowym sprężyny i jest rozmiarem w płaszczyźnie prostopadłej do płaszczyzny rysunku, R 1 i R 2 są promieniami.

, gdzie φ jest kątem środkowym sprężyny i jest rozmiarem w płaszczyźnie prostopadłej do płaszczyzny rysunku, R 1 i R 2 są promieniami.

Pod presją pkg/cm 2

całkowite ciśnienie na powierzchni zewnętrznej ![]()

i do wnętrza ![]() , a siła P 1 będzie większa niż siła P 2 i będzie miała tendencję do prostowania sprężyny”

, a siła P 1 będzie większa niż siła P 2 i będzie miała tendencję do prostowania sprężyny”

Czy to wyjaśnienie jest prawidłowe?

Wyjaśnienie zło. Według powyższe rozumowanie rura, niezależnie od kształtu przekroju, pod presją wewnętrzną należy zawsze zmniejszyć jego krzywiznę - wyprostować. Doświadczenie, Jednakże, przedstawia z tą rurką okrągły Przekrój w ogóle nie reaguje na ciśnienie wewnętrzne, oraz rurę mającą przekrój poprzeczny z odwróconym ułożeniem osi dużej i pomocniczej, pod presją wewnętrzną nie zmniejsza, ale zwiększa swoją krzywiznę.

Autor powyższego wyjaśnienia nie wziął pod uwagę, że m.in. z wyjątkiem sił P 1 i P 2, działające na powierzchnie S 1 I S2, jest również siła działająca na dno rury. Ta moc daje za chwilę, dokładnie równa różnicy między momentami siły P 1 i P 2, Więc moment zginający w dowolnym odcinku rury wynosi zero. W tym przypadku nie ma potrzeby obliczania wielkości tych sił, aby zweryfikować to, co zostało powiedziane. Powierzchnia rury po prawej z dowolnie wybranego fragmentu AA(ryc. 404) jest Zamknięte powierzchni, a ciśnienie będzie podane tylko w tej sekcji normalna siła równa iloczyn ciśnienia i pola przekroju poprzecznego „w świetle”.

Na każdy kształt rurki Siły nacisku w ogóle nie powodują momentu zginającego. Warunek konieczny działania rury Jest odkształcenie konturu przekroju poprzecznego. Niezależnie od niekołowego kształtu przekroju rury, pod wpływem wewnętrznego nadciśnienia kontur tej sekcji ma tendencję do przybierania kształtu koła. W której oś mała Sekcje nieznacznie wzrośnie A ten duży zmniejszy się, a cały kontur przyjmie w przybliżeniu taki sam kształt, jak pokazano linią przerywaną na ryc. 404. Jednocześnie każde włókno podłużne tuba trochę dostanie ruch w kierunku równoległym do osi mniejszej Sekcje. Na ryc. 404 to ruch dla mln włókien wskazany przez w.

Kiedy włókno mn przesunie się kwotowo w, pójdzie do łuku większy promień i się pojawi rozciąganie Napięcie. We włóknach leżących poniżej osi neutralnej, pojawi się ściskający Napięcie. Tuba będzie wyprostować się.

W świetle tego, co zostało powiedziane, staje się jasne, dlaczego okrągła rurka nie reaguje na ciśnienie wewnętrzne. W tym przypadku kontur przekroju tylko się rozciąga i wielkość w będzie nieistotny. Dlatego zmiana krzywizny okrągłej rury jest bardzo mała oraz w zwykłej konfiguracji eksperymentu niewykryty.