Podłoże, na którym eksploatowany jest pojazd, nie zawsze jest wysokiej jakości. W połączeniu z faktem, że producenci samochodów rzadko zwracają wystarczającą uwagę na wysokiej jakości dźwiękoszczelne drzwi, częste podróże ze słabych powierzchni prowadzą do poluzowania nadwozia, bagażnika, maski i mocowań drzwi. Kierowca dowiaduje się o występowaniu problemów dopiero w drugim roku eksploatacji auta, jeśli było pierwotnie zakupione jako nowe. To właśnie drzwi dają o sobie znać w pierwszej kolejności. Jak przeprowadzana jest izolacja akustyczna drzwi samochodowych i jakie materiały są do tego potrzebne?

Funkcje dźwiękoszczelne drzwi

Prace wygłuszające należy wykonać natychmiast po zakupie samochodu, nawet jeśli jest on nowy. Ulepszenia będą następujące:

- znaczny wzrost komfortu jazdy i zmniejszenie ryzyka wypadków, a obce hałasy irytują kierowcę i sprawiają, że podróż jest niebezpieczna;

- zwiększono możliwości akustyczne kabiny, poprawiono jakość dźwięku, wyeliminowano wibracje i stukanie podczas jazdy;

- zmniejszają się straty ciepła, co prowadzi do długotrwałego zachowania wymaganej temperatury powietrza nawet przy wyłączonym silniku.

Wybór materiałów

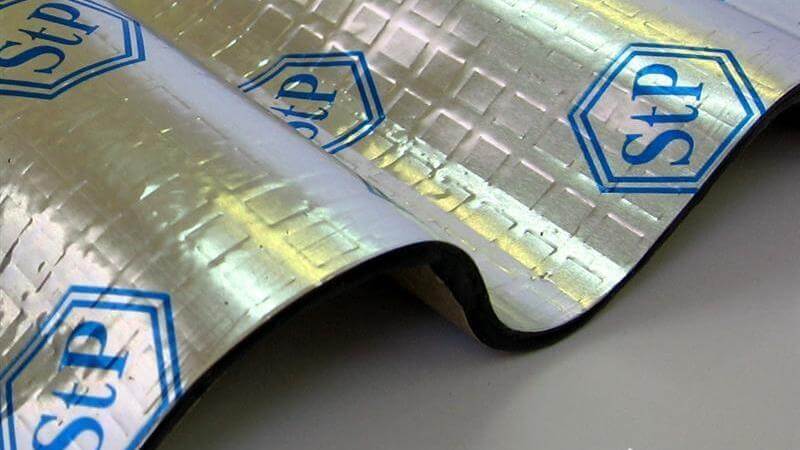

Podstawowym zadaniem materiałów tłumiących drgania jest redukcja dźwięków materiałowych spowodowanych drganiami metalowych części pojazdu (elementy zawieszenia, skrzynia biegów, silnik). Przy wyborze konkretnego materiału należy zwrócić uwagę na współczynnik stratności mechanicznej. Powinna być jak najwyższa. Ze względu na bazę klejącą, rozważane materiały są szybko montowane i posiadają dodatkowe właściwości uszczelniające w celu ochrony antykorozyjnej metalowych elementów karoserii. Podstawą do produkcji przedstawionych poniżej materiałów jest mastyks lub bitum, można dodać folię aluminiową, ale są też opcje bez niej.

- Bimasty prezentowane są w dwóch warstwach - bitumicznej i mastyksowej. Grubość 2 - 4 mm, zewnętrzna osłona może być wykonana z aluminium, papieru lub tkaniny.

- Visomat to pochłaniający wibracje materiał na bazie bitumu, wykonany na bazie kleju. Pochłanianie drgań zapewnia połączenie bitumu i spienionego polimeru. Seria MP wyróżnia się obecnością powłoki foliowej.

- Vibroplast charakteryzuje się wysokimi wskaźnikami elastyczności i elastyczności. Strukturę reprezentuje folia aluminiowa, polimer i samoprzylepne podłoże.

Materiały dźwiękochłonne i dźwiękochłonne z kolei izolują dźwięki, wykonane są na bazie polietylenu. Odnosi się do kategorii materiałów dodatkowych stosowanych po wibroizolatorach.

Prawidłowe technologicznie wykonanie prac związanych z izolacją akustyczną w obrębie drzwi wymaga przygotowania następujących materiałów i narzędzi:

- izolatory hałasu i wibracji;

- wałek do szycia;

- rozpuszczalnik;

- nożyczki lub nóż budowlany;

- Suszarka do włosów budowlana lub domowa;

- Zestaw wkrętaków.

Etap przygotowawczy wymaga następujących prac:

- Drzwi są zdemontowane otwarte. Okładziny należy zdjąć w dobrze oświetlonym pomieszczeniu, proces jest monotonny i długi. Staraj się nie uszkodzić mocowań i pamiętaj o procesie demontażu. Mechanizm podnoszenia szkła nie wymaga demontażu.

- Drugi etap przygotowawczy wymaga usunięcia izolacji fabrycznej i zabezpieczenia antykorozyjnego.

- W końcowym etapie czysty metal uzyskany po demontażu należy odtłuścić.

Fazowa izolacja szumów w zależności od stopnia

Zrób to sam krok po kroku izolacja akustyczna drzwi samochodowych zależy bezpośrednio od stopnia izolacji akustycznej, który należy osiągnąć.

Minimalna izolacja akustyczna

Jest to opcja budżetowa i nie nadaje się do poprawy akustyki, ale hałas jest zmniejszony. Obróbka drzwi jest minimalna i polega na przyklejeniu materiału pochłaniającego wibracje do zewnętrznego panelu drzwi w ciągłej warstwie lub co najmniej 70%. Dozwolone jest zastosowanie 2 mm tłumika drgań. Aby odzwierciedlić hałas, konieczne jest również przetworzenie wewnętrznego panelu karty drzwi, w tym celu można użyć materiału dźwiękochłonnego. Dodatkowo środek ten będzie służył jako ochrona przed wilgocią i kurzem.

Płaskie miejsca karty drzwi można przyciąć.

Średnia izolacja akustyczna

Optymalną równowagę między jakością a ceną można osiągnąć przy średniej izolacji akustycznej. W tym przypadku materiałów specjalnych jest więcej, a zasada instalacji jest nieco inna. Hałas od strony drogi jest znacznie zmniejszony, a w drzwiach można zamontować akustykę, z której będzie można uzyskać dobry zwrot. Procedura tutaj będzie następująca:

- Pierwsza warstwa to 2mm tłumik drgań. W obszarze naprzeciwko głośnika możesz użyć grubości 3 mm i dodać soczewkę akustyczną. Materiał dźwiękochłonny można przykleić na wierzch, ale ten krok jest opcjonalny.

- Do czyszczenia panelu zewnętrznego i zamykania wszystkich otworów technologicznych użyj sztywnego amortyzatora drgań.

- Cienki tłumik drgań (2 mm) nadaje się do obróbki kart drzwiowych.

- Do wykończenia całej wewnętrznej powierzchni stosuje się pochłaniacz dźwięku 5 lub 10 mm.

Maksymalna izolacja akustyczna

Rozważany poziom izolacji akustycznej będzie odpowiedni, jeśli to konieczne, do zamontowania potężnego systemu głośnikowego ze średnim basem w drzwiach. Drzwi powinny być starannie przygotowane na takie głośniki. Głównym celem w tym przypadku nie będzie tłumienie zewnętrznych szumów, chociaż takie przetwarzanie doskonale poradzi sobie z tą funkcją. Cechy instalacji takiej izolacji:

- Jako pierwszą warstwę do obróbki płyty zewnętrznej należy zastosować materiał tłumiący drgania o grubości 3 mm. Nie należy wybierać materiału o większej grubości, w przeciwnym razie drzwi staną się zbyt ciężkie.

- Jako drugą warstwę użyj materiału wygłuszającego z warstwą wodoodpornego kleju.

- Przygotuj samoprzylepną folię aluminiową do obróbki otworów w panelu wewnętrznym. Na wierzch folii nawiń sztywny materiał tłumiący drgania o grubości 2 - 3 mm.

- Warstwą wykończeniową będzie cztero- lub pięciomilimetrowy materiał dźwiękochłonny.

- Nie zapomnij stworzyć karty drzwi. Najpierw przyklej falisty tłumik dźwięku (10 - 15 mm), a na nim izolację drgań o grubości 2 mm.

Ekstremalna izolacja akustyczna

Kluczowym celem tego poziomu izolacji akustycznej jest przygotowanie samochodu przed zawodami pod względem ciśnienia akustycznego lub głośności przedniej akustyki. Do obróbki drzwi w tym przypadku konieczne jest użycie najgrubszych materiałów, aby zapewnić jak największą wydajność. Prawdopodobieństwo przeciążenia drzwi jest zbyt duże, ale to ryzyko nie jest już brane pod uwagę przy takim tuningu. Kroki instalacji takiej izolacji będą następujące:

- W pierwszym etapie drzwi są wzmacniane listwami aluminiowymi naklejonymi na panel zewnętrzny w niewielkich odstępach. Również rolę materiału wzmacniającego mogą pełnić paski sztywnego materiału tłumiącego drgania.

- W kolejnym etapie konieczne jest zawalcowanie pomiędzy szczelinami materiału tłumiącego drgania o grubości 4 mm.

- Kolejną warstwę reprezentuje materiał dźwiękochłonny lub dźwiękoszczelny na bazie folii lateksowej lub wodoodpornego kleju. Nie zapomnij zamknąć okien technologicznych blachami aluminiowymi lub żywicą poliestrową. Górna warstwa będzie reprezentowana przez izolację wibracyjną o grubości 3-4 mm.

- Do obróbki karty drzwiowej stosuje się również elementy izolujące wibracje, ale najpierw należy przykleić pochłaniacz dźwięku. Jego grubość powinna być jak największa. Powierzchnia pokryta pochłaniaczem dźwięku zależy bezpośrednio od liczby głośników zainstalowanych w drzwiach. Ponieważ może być kilka tonów średnich, karta drzwi jest mocowana na żelaznej części drzwi za pomocą śrub przelotowych i dopiero wtedy montowany jest system głośników.

Przez drzwi do przedziału pasażerskiego dostaje się znaczna ilość hałasu z zewnątrz. To było po dźwiękoszczelne drzwi samochodowe zauważalna jest redukcja hałasu zewnętrznego. Ponadto zawsze można całkowicie „przepłukać” drzwi własnymi rękami. Nie ma tu żadnych nadprzyrodzonych komplikacji.

Przed wygłuszeniem - demontaż drzwi

Pierwszym etapem jest całkowity demontaż drzwi, czyli usunięcie poszycia zewnętrznego. Ten etap jest najtrudniejszy, ale nie najtrudniejszy. Należy pamiętać (lub lepiej zapisać), która śruba lub śruba znajdowała się w którym otworze, aby w ten sposób ułatwić ponowny montaż drzwi. Mechanizm otwierania i zamykania drzwi oraz regulator okna można pozostawić włączone, ponieważ odłożenie ich z powrotem jest niezwykle trudne. Jednostki te nie zakłócają samoizolacji drzwi.

Drugim krokiem jest oczyszczenie metalu drzwi z fabrycznej izolacji akustycznej oraz najbliższej zewnętrznej ściany drzwi - z fabrycznej obróbki antykorozyjnej. Ważne jest, aby powierzchnia była czysta i wolna od tłuszczu - White Spirit pomoże w tym. Najważniejsze, aby nie zarysować farby, aby uniknąć korozji.

Pierwsze kroki w wygłuszaniu drzwi

Następnie wewnętrzną stronę drzwi (strona od jezdni) należy okleić materiałem tłumiącym drgania. Najlepiej nadaje się Vibroplast Gold, podczas gdy trzeba postarać się skleić maksymalną powierzchnię, na którą pozwolą otwory techniczne w drzwiach. Czołganie się tam nie jest zbyt wygodne, więc aby nie porysować rąk o ostre krawędzie otworów technicznych, lepiej pracować w bawełnianych rękawiczkach. Wzmocnienia drzwi nie trzeba wklejać. Obecnie Aero i AeroPlus firmy STP są coraz częściej stosowane do izolacji drgań metalowych drzwi. Są lżejsze od Vibroplast Gold, co pozytywnie wpłynie na zasoby zawiasów drzwiowych. Wysoki KMP sprawi, że drzwi będą „drewniane” na pukanie, drzwi zamkną się jak samochód wyższej klasy z przyjemnym dźwiękiem „chpok” zamiast „bdzyn”. Ponadto nowa linia Aero posiada rozszerzony zakres temperatur, co jest szczególnie ważne w zimnych porach roku.

Naprzeciw głośnika zaleca się nakleić kółko z Bitoplastu, aby głośnik lepiej grał, a fale dźwiękowe odbite od drzwi nie działały na niego. Nie ma konieczności klejenia całej powierzchni Bitoplastem, ponieważ materiał ten pochłania wilgoć, a rozpuszczenie wilgoci wewnątrz drzwi jest pierwszym krokiem w kierunku korozji. Druga warstwa na wierzchu izolacji przeciwwibracyjnej była kiedyś wklejana Splanem w celu uzyskania ciszy, ponieważ zwykły Accent nie radził sobie z wilgocią, która pojawia się w drzwiach podczas deszczu. Ponadto, w niektórych samochodach Splen, 8 mm nie wytrzymywało warunków pracy i było szorstkie z powodu niewodoodpornego kleju. Dostępny jest teraz materiał nowej generacji - Accent Premium, który absolutnie nie boi się wody: zewnętrzna strona pokryta jest czarną folią, a z tyłu zastosowano odporną na wilgoć zieloną warstwę kleju. Dlatego też wewnętrzną część drzwi można bezpiecznie okleić Premium Accent.

Dla melomanów zastosowanie jakiegokolwiek materiału (poza izolacją drgań) wewnątrz drzwi jest niepożądane, ponieważ spowoduje pojawienie się nieprzyjemnego echa i pogorszenie jakości muzyki.

Jeżeli jakość akustyki nie jest istotna, wówczas całą wewnętrzną powierzchnię drzwi należy skleić Accent Premium lub Splan na bazie mastyksu. Powinien być sklejany w jak największych kawałkach, najlepiej w jednym kawałku. Będzie ciszej.

Wibroizolacja wszystkich otworów drzwiowych

Przechodzimy do wewnętrznej strony drzwi - najbliżej salonu. Tutaj są dwie możliwości.

Jeśli samochód przygotowuje się do montażu potężnej akustyki, a od basów zainstalowanych w drzwiach oczekuje się soczystej gry, to konieczne jest zamknięcie otworu technologicznego w drzwiach gęstym i solidnym materiałem. W zależności od wielkości otworów można do tego użyć blachy aluminiowej lub gęstego włókna szklanego, które następnie jest wklejane za pomocą mocnego tłumika drgań, na przykład Bimast Bomb Premium lub Visomat. To ważne, aby poprawić jakość dźwięku muzyki – z drzwi powinno wyjść coś w rodzaju ciasnego, zamkniętego pudełka. Jednocześnie ważne jest, aby sprawdzić działanie mechanizmu otwierania drzwi i regulatora okna - aby nic nie przeszkadzało. Zastosowanie Bimast przy uszczelnianiu okien technologicznych może znacznie zwiększyć masę drzwi, do wyboru: zawiasy lub muzyka.

Jeśli jakość dźwięku akustyki nie jest ważna, okna technologiczne są zamykane hydroizolacją: ważne jest, aby wilgoć nie dostała się do kabiny. STP Aero jest do tego odpowiedni: lekki i odporny na rozdarcie. Nie warto kleić za dużo Izolacja drgań, ponieważ masa drzwi wzrasta, a zawiasy mogą nie wytrzymać dużych obciążeń.

Istnieje również opcja kompromisowa w przypadku izolacji akustycznej drzwi do samochodów cywilnych: otwory technologiczne zamykamy folią STP VIEK, a następnie nawijamy na nią Aero Plus. W ten sposób uzyskujemy wystarczającą sztywność dla akustyki średniej mocy, doskonałą wodoodporność i niski przyrost masy.

Następnie na tę powierzchnię drzwi należy wkleić materiał Accent lub Accent Premium, w skrajnych przypadkach Bitoplast 10 mm, wykonując niezbędne szczeliny na wszystkie mechanizmy. Należy przykleić obszar bliski 100%, pozostawiając miejsce na przewody (jeśli jest zainstalowany elektryczny podnośnik szyb) i głośnik.

Wygłuszające wykończenie drzwi

Po zakończeniu drzwi przejdźmy do ich poszycia. Zaleca się naklejenie na powierzchnię poszycia kilku kawałków tłumika drgań (wystarczy STP Aero lub Vibroplast Silver), aby zredukować drgania poszycia. Szczególną uwagę należy zwrócić na połączenia w plastiku. Następnie całą powierzchnię poszycia oklejamy materiałem Biplast 10K z kilkucentymetrowym marginesem na krawędziach. Po przecięciu bitoplastu wzdłuż konturu skóry, będzie działał jak przeciw skrzypieniu - znikną wszystkie uderzenia skóry o same drzwi. Możliwa jest również inna opcja: w miejscach przylegania listwy drzwiowej do metalu drzwi do listwy przykleja się na obwodzie listwy Madeleine, a wnętrze listwy wypełnia się Biplastem.

Na to zrób to sam dźwiękoszczelne drzwi samochodu gotowe, możesz zacząć instalować skórkę z powrotem. W różnych samochodach drzwi są demontowane na różne sposoby, ale zasada jest wszędzie taka sama. Przy dźwiękoszczelnych drzwiach lepiej całkowicie zrezygnować ze śledziony, ponieważ wewnątrz drzwi są z tego same minusy (pogarsza się jakość dźwięku akustyki, może odpaść od wilgoci), a na zewnątrz (między warstwami Bitoplastu) może przeszkadzać w ponownym montażu.

Dzięki temu „hałas” drzwi w aucie stanie się zauważalnie cichszy, a drzwi będą się łatwiej zamykać ze względu na wzrost masy.

Głównym celem izolacji akustycznej jest pozbycie się hałasu, który pojawia się, gdy samochód porusza się w kabinie. Każdy samochód, nawet nowy, przepuszcza pewną ilość hałasu z pracy silnika, toczenia kół, hałasu wiatru i przepływu dźwięku generowanego przez skojarzone i nadjeżdżające pojazdy.

Izolacja fabryczna większości samochodów niewiele radzi sobie z tym zadaniem. Jedynym wyjątkiem mogą być modele z sektora premium. Im tańszy samochód, tym słabsza jest jego ochrona przed hałasem z zewnątrz. Wynika to z faktu, że instalacja wysokiej jakości izolacji akustycznej jest dość droga, aw klasie ekonomicznej może wynosić nawet 10%. Walcząc o kupującego, producent obniża koszty produkcji, a przede wszystkim izolację akustyczną.

Im starsze auto, tym więcej hałasu dobiega z boku, aw środku pojawiają się niepotrzebne piski i grzechotki, które irytują kierowcę i pasażerów. Nadmierny hałas w przedziale pasażerskim powoduje, że kierowca szybko się męczy i zmniejsza bezpieczeństwo na drodze.

Jedynym sposobem rozwiązania problemu ze zwiększonym hałasem jest zainstalować dodatkową izolację akustyczną w samochodzie.

Izolacja auta w eksploatacji

Najszybszym i najłatwiejszym sposobem na pozbycie się obcego hałasu w kabinie jest wygłuszenie samochodu w serwisie samochodowym od doświadczonych specjalistów.

Ale ta metoda ma jedną istotną wadę - koszt wykonanej pracy. Drugi problem to sam wybór serwisu samochodowego, wielu obiecuje zrobić to sprawnie i na czas, ale niewielu wdraża go w praktyce.

Najlepszym sposobem na wybór warsztatu są recenzje znajomych właścicieli samochodów, którzy w ramach tej usługi wykonali wygłuszenie samochodu. Recenzje w Internecie nie mają znaczenia, ponieważ w celu przyciągnięcia potencjalnych klientów menedżerowie samodzielnie piszą pochwały na stronach.

Przed rozpoczęciem pracy powinieneś odwiedzić serwis i zapytać mistrza, w jaki sposób i z jakimi materiałami będzie wykonywana praca. Dobrze, jeśli w warsztacie będą prowadzone prace związane z izolacją akustyczną, będzie można ocenić poziom umiejętności specjalistów i ich stosunek do wykonywanej pracy. Dzięki dostępności środków finansowych i wysokiej jakości usług jest to najlepsza opcja do wygłuszenia samochodu.

Jak prawidłowo przykleić izolację akustyczną w samochodzie, wideo:

Izolacja akustyczna samochodu zrób to sam

Dla osób, które lubią robić wszystko samemu lub nie mają wystarczających środków na wykonanie pracy w wysokiej jakości usługach, możesz własnoręcznie wykonać izolację akustyczną samochodu. Ta metoda jest wygodna, ponieważ pracę można wykonywać powoli i częściowo. Aby wykonać pracę, nie potrzebujesz specjalnych umiejętności i skomplikowanego sprzętu.

Będzie to wymagało:

- Materiał dźwiękochłonny;

- Rozcieńczalnik lub benzyna lakowa;

- Nożyczki i nóż biurowy do cięcia;

- Suszarka przemysłowa;

- Nabój gazowy z palnikiem;

- Wałek rolkowy;

- Zestaw narzędzi ślusarskich.

Wysokiej jakości izolacja akustyczna samochodu w dużej mierze zależy od wybranego materiału. Branża oferuje duży wybór tych materiałów i dość łatwo się w nich pogubić. Powiemy Ci, jak i jaki materiał jest lepszy do wygłuszenia samochodu.

Główną właściwością każdego materiału dźwiękoszczelnego do izolacji akustycznej jest brak higroskopijności. Dlatego przy wyborze materiału zwracamy na to szczególną uwagę, ponieważ nagromadzona wilgoć prowadzi do korozji metalu.

Materiały dźwiękochłonne do samochodów

Materiały wygłuszające do samochodów można podzielić na następujące typy:

- Łupek bitumiczny;

- poliuretan;

- Poczuł;

- Płynna izolacja samochodu.

Wibroplast

Główny materiał do ochrony przed hałasem drzwi, podłogi, wnętrza, pokrywy bagażnika i maski. Jest to polimerowa kompozycja bitumiczno-łupkowa z warstwą adhezyjną ułatwiającą aplikację na zabezpieczane powierzchnie.

Na wierzchnią warstwę nałożono folię aluminiową metodą duplikacji ekstrudowanej. Aby ułatwić cięcie, powierzchnia folii posiada wzór w postaci kwadratów o wymiarach 5×5 centymetrów. Warstwa kleju zabezpieczona jest specjalną folią.

Materiał nie kumuluje się i nie wchłania wilgoci, nie ulega rozkładowi pod wpływem czynników zewnętrznych, przy prawidłowym zastosowaniu chroni metal przed korozją, posiada właściwości uszczelniacza.

Materiał łatwo nakłada się na powierzchnię, dopasowując się do jej konturów. Istnieje kilka rodzajów bitoplastów, różnice dotyczą zastosowanych wypełniaczy i grubości warstwy. Główną wadą tego materiału jest jego waga.

Przy grubości 2 milimetrów waga jednego metra kwadratowego wyniesie 3 kilogramy, a materiał z warstwą 4,5 mm waży już 6 kilogramów.

Im grubsza warstwa, tym lepsza izolacyjność wibracji i hałasu wibroplastu. Ale obróbka samochodu zajmuje od 8 do 10 metrów kwadratowych, więc waga samochodu wzrośnie w zależności od grubości użytego materiału.

Splen

Materiał ten jest szeroko stosowany ze względu na doskonałe właściwości izolacji akustycznej. Materiał dodatkowo posiada dobre właściwości termoizolacyjne, nie pochłania wilgoci, jest lekki i łatwy w montażu dzięki specjalnej warstwie klejącej.

W eksploatacji wytrzymuje temperatury w zakresie od -45 do 64ºC, jest odporny na zużycie. Służy do ochrony najbardziej hałaśliwych miejsc w samochodzie: nadkoli, tuneli, drzwi, słupków bocznych i innych elementów według własnego uznania.

W zależności od przeznaczenia śledziona ma grubość 2, 4 i 8 milimetrów. Ostatnia liczba w oznaczeniu wskazuje jego grubość, na przykład Śledziona 3004 ma grubość 4 mm.

Dzięki specjalnej warstwie kleju izolacja akustyczna wnętrza samochodu jest dość prosta, dopasowuje się do wszystkich konturów powierzchni, a nadmiary i fałdy można łatwo odciąć za pomocą nożyczek. Materiał jest lekki i nie zmniejsza ładowności pojazdu.

Poczuł

Szeroko stosowany materiał do izolacji akustycznej. Posiada wysokie współczynniki pochłaniania dźwięku, ma niski koszt. Oprócz pochłaniania dźwięku filce syntetyczne i naturalne mają wysokie właściwości termoizolacyjne i mogą być stosowane w dowolnym zakresie temperatur.

Ograniczeniem w stosowaniu filców była ich zdolność do gromadzenia wilgoci. Filc posiada porowaty system, który dobrze wchłania wilgoć i kondensację.

Praktycznie niemożliwe jest wysuszenie filcu podczas pracy, dlatego należy go stosować tylko w tych miejscach, w których nie ma możliwości dostania się do niego wilgoci.

Zastosowanie izolacji filcowej pod dywanikami prowadzi do szybkiego uszkodzenia spodu pojazdu korozyjnego. Po nagromadzeniu wilgoci materiał nie tylko znacznie traci swoje właściwości dźwiękochłonne, ale także staje się idealnym środowiskiem do rozwoju pleśni i pleśni. Wilgotny filc prowadzi do ciągłego parowania szyb, pojawiania się nieprzyjemnego zapachu we wnętrzu samochodu.

Drugą główną wadą tego środka dźwiękoszczelnego jest złożoność instalacji, powłoka klejąca nałożona na filc bardzo słabo przylega i często odkleja się od powierzchni. Biorąc pod uwagę powyższe, lepiej ograniczyć użycie filcu do wygłuszenia samochodu.

Izolacja płynna.

Prawidłowe wygłuszenie auta musi być wykonane w sposób kompleksowy zarówno wewnątrz auta jak i na zewnątrz. Na zewnątrz podwozie i nadkola, które są głównym źródłem hałasu do wnętrza, należy pokryć mastyksami dźwiękochłonnymi.

Obróbka zewnętrznych elementów samochodu mastyksami nie tylko zmniejsza poziom hałasu, ale także zabezpiecza elementy metalowe przed korozją.

Współcześni producenci oferują duży wybór płynnej izolacji akustycznej: masy bitumiczne łupkowe i gumowo-bitumiczne, kompozycje dwuskładnikowe i pieniące.

Na czyste, odtłuszczone powierzchnie należy nakładać płynną izolację akustyczną. W niektórych przypadkach nałożenie powłoki dźwiękochłonnej będzie wymagało podkładu dla lepszej przyczepności.

Płynne preparaty dobrze wypełniają wszystkie spoiny i zapewniają dodatkową ochronę przed przenikaniem hałasu. Płynne preparaty nakłada się na powierzchnie za pomocą pistoletu natryskowego lub pędzla. Podczas pracy z preparatami należy pamiętać, że większość z nich ma długi czas schnięcia, nawet do kilku dni.

Praca przygotowawcza

Prace dźwiękochłonne należy wykonywać w ciepłym sezonie lub w ogrzewanym i dobrze wentylowanym pomieszczeniu.

Obróbka samochodów może odbywać się w całości lub w małych elementach. Na przykład na początkowym etapie można przetworzyć dno i nadkola samochodu z płynną izolacją akustyczną, a następnie bagażnik i drzwi.

Najbardziej czasochłonną pracą jest ochrona wewnętrznych elementów wnętrza pojazdu: podłogi, dachu i słupków.

Przed wykonaniem izolacji akustycznej własnymi rękami samochód należy umyć, w ten sposób lakier jest zabezpieczony przed uszkodzeniem, a czystym autem przyjemniej się pracuje. Podczas obróbki dna samochód powinien być zainstalowany na windzie, dole inspekcyjnym lub wiaduktem.

Najlepiej rozpocząć pracę z brakiem doświadczenia z prostymi i równymi powierzchniami. Bagażnik i pokrywa bagażnika doskonale nadają się do sprawdzenia swoich mocnych stron. Przygotowujemy materiały dźwiękochłonne do samochodów, sprzętu i narzędzi oraz przygotowujemy się do długiego i żmudnego procesu redukcji poziomu hałasu w samochodzie.

Wykonanie prac

Obróbka podwozia i nadkoli

Prace te w niewielkim stopniu zmniejszą poziom hałasu w aucie, ale lepiej wykonać je przede wszystkim w celu dodatkowego zabezpieczenia auta przed korozją. Przed przystąpieniem do pracy powierzchnie przeznaczone do obróbki są dokładnie umyte szamponami samochodowymi.

Szczególną uwagę należy zwrócić na ukryte wnęki, wydostająca się z nich wilgoć nie pozwoli na wysokiej jakości zastosowanie materiałów dźwiękochłonnych.

Powierzchnie są sprawdzane, a wszelkie korozyjne osady i rdzę usuwane za pomocą materiałów ściernych lub konwertera rdzy. Powierzchnia jest odtłuszczana i nakładana za pomocą pistoletu natryskowego lub zwykłego pędzla.

Zewnętrzne powierzchnie samochodu należy pokryć masą dźwiękochłonną w 2-3 warstwach, z przerwami między warstwami 2-4 godziny.

Wygłuszanie własnoręcznie nadkoli samochodu, a także spodu samochodu, to prosty proces, zwłaszcza jeśli korzysta się z windy. W tym przypadku wszystkie cztery koła są odkręcone, w przeciwnym razie trzeba będzie odkręcić każde koło osobno, zawieszając samochód na podnośniku.

Po pracy można ocenić jakość, w kabinie powinno być trochę ciszej, szczególnie w okolicy nadkoli.

Zrób to sam izolacja akustyczna nadkoli samochodu, wideo:

Bagażnik i pokrywa bagażnika.

Przed rozpoczęciem pracy wyjmij wszystko z bagażnika i zdejmij wewnętrzną podszewkę. Usuwamy wszelkie zanieczyszczenia i kurz, do tej pracy możesz użyć domowego odkurzacza. Sprawdzamy powierzchnie, w przypadku znalezienia rdzy, czyścimy je lub traktujemy konwerterem rdzy, podkładem.

Odtłuścić powierzchnie za pomocą biały duch i nałożyć wycięty wibroplast na szablony. Materiały izolujące od wibracji i hałasu należy nakładać na siebie tak dokładnie, jak to możliwe, bez pozostawiania szczelin. Dla lepszego dopasowania podgrzej materiał za pomocą suszarki budowlanej i zwiń go specjalnym wałkiem.

Głównymi źródłami hałasu dostającego się do wnętrza pojazdu są nadkola oraz wnęka koła zapasowego i należy je jak najdokładniej chronić.

Po całkowitym ułożeniu wibroplastu nakłada się na niego śledzionę warstwą kleju. Przed przyklejeniem tego materiału izolacyjnego należy usunąć z niego folię ochronną pokrywającą warstwę kleju. Nadmiar śledziony odcina się nożem biurowym.

obserwujemy jakość pracy, a jeśli wszystko poszło dobrze, przystępujemy do obróbki kolejnych elementów auta.

Zrób to sam dźwiękoszczelne drzwi samochodu

Istnieje wiele opinii na temat tego, jak prawidłowo wykonać wygłuszenie drzwi samochodowych, ale wszyscy uznają, że to właśnie przez te elementy przenika do kabiny znaczna część hałasu i bardzo trudno jest tam prowadzić prace.

Aby wykonać pracę, zdejmij poszycie drzwi, zdemontuj wbudowane głośniki ( w obecności), jeśli to możliwe, zdemontuj sprzęt elektryczny i okablowanie tak bardzo, jak to możliwe. Usuwamy zanieczyszczenia, kurz i odtłuszczamy.

Nie jest możliwe całkowite przetworzenie wewnętrznych powierzchni drzwi za pomocą wibroplastu ze względu na niedogodności konstrukcyjne. Dlatego nieleczony los pokrywamy dowolnym mastyksem. Na wierzchu wibroplastu przyklejamy śledzionę.

Należy zauważyć, że po wykonaniu prac nie warto więc używać materiałów ciężko ciężkich.

Zewnętrzną powierzchnię drzwi przyklejamy za pomocą cienkiego splenu lub bitoplastu. Przyklejamy również wewnętrzną stronę listwy drzwiowej za pomocą cienkiego splenu lub bitoplastu. Po przetworzeniu wszystkich drzwi izolacja akustyczna samochodu znacznie się poprawi.

Film o klejeniu drzwi:

Dach i podłoga wewnętrzna

Samodzielne przyklejenie samochodu z izolacją akustyczną wewnątrz kabiny nie jest tak trudne, jak demontaż elementów wykończeniowych. Dlatego prace związane z obróbką dachu i podłogi powinny być prowadzone w tym samym czasie.

Lepiej nie dotykać panelu przedniego samodzielnie lub powierzać go specjalistom. Lepiej zacząć pracę od dachu, stopniowo schodząc. Do obróbki dachu można użyć cienkiego wibroplastu, zapalenia śledziony, na którym można przykleić filc.

Do obróbki rozpórek samochodowych stosuje się splen lub wibroplast. Do ochrony podłogi stosuje się wibroplast, na który nakłada się splen. Jeśli izolacja akustyczna podłogi fabrycznej jest wykonana z filcu, lepiej zastąpić ją materiałami syntetycznymi.

Podczas przetwarzania salonu należy zwrócić uwagę na następujące niuanse:

- Podczas obróbki dachu nie należy używać bardzo grubego wibroplastu, środek ciężkości przesunie się, a samochód straci na prowadzeniu.

- Zbyt grube materiały izolacyjne mogą stwarzać problemy podczas montażu wykładziny podłogowej.

Przy odpowiedniej pracy izolacja akustyczna w aucie znacznie się poprawi, a podróżowanie nim będzie prawdziwą przyjemnością.

Po zadziałaniu izolacji akustycznej dźwięk głośników znacznie się poprawi, a hałas z drogi nie będzie przeszkadzał w normalnej rozmowie w kabinie.

To, czy warto wykonać wygłuszenie samochodu, jak i jakich materiałów użyć do wygłuszenia, zależy tylko od właściciela samochodu, jego możliwości finansowych i umiejętności.

Pojazd przyczynia się do zwiększenia komfortu, ponieważ ta izolacja zapobiega przenikaniu hałasu z zewnątrz do kabiny pasażerskiej. Całkowite zabezpieczenie auta przed przenikaniem dźwięku nie będzie możliwe, ale izolacja akustyczna może zagłuszyć dźwięk o małej i średniej sile.

Obróbka dźwiękochłonna każdego samochodu sprowadza się do nakładania warstw dźwiękochłonnych na określone części karoserii. Takie przetwarzanie można warunkowo podzielić na trzy strefy - przód samochodu, wnętrze, tył.

Obróbka przodu samochodu sprowadza się do wygłuszenia komory silnika i przednich nadkoli. Z tyłu od wewnątrz zastosowano wygłuszenie ścian, podłogi i pokrywy bagażnika.

Przede wszystkim podlega izolacji akustycznej. Nakłada warstwy izolacyjne na podłogę, ścianę przylegającą do komory silnika, sufit i drzwi. Jeśli samochód jest wykonany w nadwoziu jako hatchback, to izolacja akustyczna wnętrza jest połączona z obróbką tyłu.

Dlaczego wyciszenie drzwi samochodowych?

Warto zauważyć, że producenci samochodów nie zawsze zwracają uwagę na przyzwoitą izolację akustyczną lub po prostu na niej oszczędzają. A jeśli na podłodze można położyć dość wysokiej jakości materiał o dobrych właściwościach dźwiękochłonnych, to na drzwiach samochodu obróbka jest często bardzo słaba, chociaż dźwięk bardzo dobrze przez nie przenika.

Izolacja akustyczna drzwi samochodowych zrób to sam jest całkowicie wykonalną operacją, jeśli znasz kolejność czynności i wybierasz odpowiednie materiały.

Wygłuszenie drzwi sprawia, że muzyka w aucie jest znacznie lepsza

Jednym z głównych czynników wpływających na złożoność pracy jest obecność lub brak elementów w drzwiach. Jeśli nie ma głośników, łatwiej będzie przetworzyć drzwi i wydasz mniej materiału.

Obecność głośników w drzwiach nieco skomplikuje pracę, ale efekt końcowy prac nad wygłuszeniem drzwi doprowadzi do poprawy dźwięku.

Sposoby wygłuszania drzwi samochodowych

Należy zauważyć, że izolacja akustyczna drzwi zrób to sam doprowadzi do kolejnego pozytywnego czynnika - ze względu na wzrost masy drzwi ze względu na nałożone warstwy, zamkną się one łatwiej i ciszej. Ale tutaj ważne jest, aby nie przesadzać. Duża liczba warstw wygłuszających może prowadzić do nadmiernego przyrostu masy, co może spowodować zatonięcie lub całkowite odpadnięcie drzwi.

Niezbędne materiały

Aby ukończyć pracę, nie potrzeba tak wiele:

Praca przygotowawcza

Następnie spójrzmy na sekwencję działań. Pierwszym krokiem jest wyjęcie karty drzwi. Należy to zrobić ostrożnie, aby nie uszkodzić go, a także elementów jego mocowania. Jeśli są uchwyty do podnoszenia, należy je wyjąć z szybu, uchwyt do otwierania drzwi można pozostawić sam.

Jeśli na drzwiach jest fabrycznie wygłuszona izolacja dźwiękowa, należy ją usunąć z drzwi, a głośnik będzie również musiał zostać zdemontowany, jeśli taki istnieje.

Przed przystąpieniem do pracy należy usunąć z drzwi auta wszystkie elementy, które mogą przeszkadzać w montażu izolacji akustycznej

Każde drzwi samochodu składają się z dwóch ścian - wewnętrznej, która znajduje się bliżej kabiny pasażerskiej, i zewnętrznej. Często producenci samochodów nakładają powłokę antykorozyjną na ścianę zewnętrzną, którą również trzeba będzie usunąć, do czego można użyć benzyny lakowej i szmat. Jednocześnie konieczne jest staranne usunięcie powłoki antykorozyjnej, aby nie uszkodzić ścian. Po usunięciu zabiegu drzwi będą musiały dobrze wyschnąć.

To kończy prace przygotowawcze i można rozpocząć klejenie warstw izolacyjnych.

Wygłuszająca rama drzwi samochodowych

W przypadku zamontowania głośnika na zewnętrznej ścianie w drzwiach, w miejscu jego umiejscowienia można wkleić kółko z materiału zapobiegającego skrzypieniu, co w przyszłości pozytywnie wpłynie na dźwięk. Ale cała powierzchnia zewnętrznej ściany nie powinna być wklejana tym materiałem, ponieważ dobrze wchłania wilgoć, co może prowadzić do korozji.

Wideo: Izolacja akustyczna i wibracyjna samochodu - część 1 - "Drzwi"

Następnie przechodzimy do wewnętrznej ściany. Na tej ścianie musisz również przykleić warstwę izolacji wibracji. Co więcej, będzie musiał być wklejony z obu stron. Od wewnątrz, bliżej ściany zewnętrznej, na wszystkie dostępne powierzchnie naklejone są wibroizolatory, ale ważne jest, aby w przyszłości nie przeszkadzały one w działaniu mechanizmu otwierania drzwi i podnoszeniu szyb. Po naklejce lepiej od razu sprawdzić ich działanie, w razie potrzeby można nasmarować te mechanizmy.

Drzwi należy wkleić od wewnątrz

Po obróbce wewnętrznej strony ściany można przystąpić do wklejania zewnętrznej, która trafia do salonu. Tę stronę można zakleić razem z otworami technologicznymi. Po wklejeniu będziesz musiał wyciąć otwory na głośnik, uchwyty do otwierania drzwi i podnoszenia okien, a także, jeśli to konieczne, przeprowadzić całe niezbędne okablowanie.

Izolacja akustyczna na zewnątrz drzwi

Następnie na nałożoną warstwę wibroizolacyjną przykleja się warstwę izolującą hałas. Powinna pokryć powierzchnię warstwy wibroizolacyjnej, po czym należy wyciąć również w tej warstwie niezbędne otwory. Na tym etapie konieczne będzie ponowne sprawdzenie działania wszystkich mechanizmów drzwi, a także zainstalowanie głośnika, jeśli jest on przymocowany do ściany drzwi, a nie do karty. Po przyklejeniu warstwy dźwiękochłonnej wewnątrz drzwi powstaje prawie zamknięta przestrzeń między ścianami, co znacznie poprawi dźwięk zestawu głośnikowego.

Wideo: Instrukcja wygłuszania drzwi samochodowych

Dalsza praca jest wykonywana z samą kartą drzwi. Najpierw trzeba go przykleić do materiału tłumiącego wibracje, pociąć na cienkie paski. Lepiej zrobić to wzdłuż konturu, a także przykleić kilka pasków po wewnętrznej stronie karty. Jeśli składa się z dwóch części, obie należy skleić. Nałożenie pasków na tę warstwę zapobiegnie wibracjom karty.

Następnie całą powierzchnię karty oklejamy materiałem antyskrzypiącym, z niewielkim marginesem na brzegach. Następnie możesz przymocować kartę do drzwi. Ale wcześniej lepiej wymienić wszystkie elementy złączne na nowe, a także użyć wkrętów samogwintujących, ale tylko w miejscach, w których nie będą zauważalne. Należy to zrobić, ponieważ stare elementy mogą nie wytrzymać obciążenia i karta odsunie się od drzwi.

Po zamocowaniu karty należy odciąć wystające części materiału zapobiegającego skrzypieniu. Ponieważ przycinanie odbywa się po przymocowaniu karty, materiał ten będzie działał zgodnie z przeznaczeniem, to znaczy nie pozwoli, aby karta dotykała i skrzypiała na drzwiach.

Następnie możesz sprawdzić zamocowanie wszystkich elementów zewnętrznych na karcie i w razie potrzeby je przykleić. Na tym kończy się cała izolacja akustyczna drzwi. Prace wygłuszające z resztą drzwi samochodowych przebiegają identycznie.

IZOLACJA AKUSTYCZNA DRZWI SAMOCHODOWYCH WEDŁUG OPCJI „PREMIUM” W STUDIO „ANTYHAUS”

DLACZEGO IZOLACJA AKUSTYCZNA DRZWI JEST NIEZBĘDNA I CO TO DAJE?

Prawidłowe wygłuszenie drzwi samochodowych to pierwszy punkt programu stopniowego wygłuszania kabiny pasażerskiej. Wynika to z faktu, że łączna powierzchnia wszystkich drzwi jest wystarczająco duża i jest największa spośród wszystkich innych elementów nadwozia. A metal drzwi i dachu samochodu jest najcieńszy i pozbawiony usztywnień. Ten cienki metal nie tylko rezonuje podczas pracy akustyki, wibruje od uderzenia nadjeżdżających z dużą prędkością prądów powietrza, wibruje wraz z resztą karoserii od nierówności drogi. Swobodnie przenosi również hałas przejeżdżających samochodów i inny hałas z zewnątrz do kabiny. W końcu fala dźwiękowa jest znacznie łatwiejsza do przejścia przez cienki metal drzwi i tę samą cienką plastikową powłokę niż przez masywniejszą szybę samochodu!

Pełnowartościowa i wysokiej jakości obróbka drzwi tłumiąca drgania i hałas pozwala naprawdę obniżyć poziom hałasu w samochodzie! Nie będziesz już wyraźnie słyszeć hałasu samochodów stojących w pobliżu w korku lub przejeżdżających samochodów, kabina stanie się znacznie wygodniejsza i przytulniejsza, ponieważ zamykając dźwiękoszczelne drzwi jesteś naprawdę niezawodnie oddzielony od świata zewnętrznego w kabinie swojego samochód.

Dodatkowo jako przyjemne „bonusy” otrzymasz znaczną poprawę dźwięku akustyki (nawet standardowej), bo drzwi staną się sztywniejsze i będzie w nich znacznie mniej dziur, a dźwięk akustyki nie wyjdzie swobodnie przez zewnętrzny metal drzwi.

Dlatego dźwiękoszczelne drzwi samochodowe to najważniejszy etap w naszej pracy!

CENA: 10 000-15 000 rubli na 4 drzwi

CZAS: 2-3 godziny

ILOŚĆ WARSTW: 3-4 warstwy

WAGA: 1,3-1,8 kg na drzwi

JAK WYKONUJEMY IZOLACJĘ AKUSTYCZNĄ DRZWI?

Oczywiście w celu wygłuszenia drzwi należy je zdemontować. Aby zdemontować drzwi, najpierw demontuje się ich plastikową osłonę. Z reguły na skórze znajduje się kilka kawałków standardowej fabrycznej „izolacji akustycznej”.

Jednak te elementy, których powierzchnia i grubość są ograniczone, nie zawsze wystarczają do ochrony wnętrza przed hałasem, a tapicerka drzwi przed podskakiwaniem i skrzypieniem. Dodatkowo, skórki są czasami wykonane z tak cienkiego plastiku, że grzechoczą i rezonują nawet przy niskim poziomie głośności systemu audio. W tym przypadku nakładamy małe kawałki wibroizolatora STP Silver na płaskie powierzchnie plastiku. Materiał ten, ze względu na swoją wagę i ciągliwość, znacznie zmniejszy częstotliwość rezonansową cienkiego tworzywa sztucznego. Możesz użyć STP AERO oraz dowolnego innego wibroizolatora o grubości 2-3 mm.

Ponieważ wolna przestrzeń pod okładziną jest zwykle wystarczająca do zastosowania materiałów o znacznej grubości. Jedynym wymaganiem jest to, aby materiał nie był sztywny, aby nie odpychać listwy od metalu drzwi w miejscach, w których ściśle przylegają. Dlatego na całą powierzchnię okładziny nakładamy miękki i lepki materiał dźwiękochłonny Biplast Premium o grubości 20 mm. Materiał jest samoprzylepny, wytłaczany, miękki, przewiewny i skuteczny w szerokim zakresie częstotliwości. Pozostawiamy otwory na łączniki, wtyczki okablowania i głośnik.

Teraz możemy odłożyć listwy na bok i przejść bezpośrednio do wygłuszenia samych drzwi… I tu zaczynają się niuanse. W końcu konstrukcja drzwi różnych samochodów może się znacznie różnić. Oto najczęstsze układy ...

Najłatwiejsza do demontażu jest konstrukcja drzwi z otworami w wewnętrznym metalu, przez które jest dostęp do zewnętrznego metalu drzwi. Ten projekt drzwi jest powszechny w Toyota, Suzuki, Subaru, Chevrolet, BMW i wielu, wielu innych. Drzwi o określonej konstrukcji są łatwiejsze w demontażu, ale trudniej je skleić, ponieważ przez otwory z ich nie zawsze dogodnym położeniem i ostrymi metalowymi krawędziami, czasami możliwy jest pełny dostęp do objętości drzwi. Otwory są zwykle pokryte fabrycznie wykonanym polietylenem. Służy przede wszystkim jako izolacja przed parą i wilgocią w kabinie pasażerskiej, ponieważ wilgoć jest bardzo częsta wewnątrz drzwi. Widać to nawet na zdjęciu.

Usuwamy polietylen, demontujemy głośnik systemu audio i uzyskujemy dostęp do głośności drzwi ...

/LexusLX570_3.jpg)

To przez te otwory materiały są nakładane na zewnętrzny metal drzwi o takiej konstrukcji. Jednak wraz z tym układem często znajduje się inny schemat drzwi samochodowych. Często przy demontażu drzwi widać nie folię i duże „okna” pod nią, ale plastikową osłonę, która całkowicie blokuje dostęp do wnętrza drzwi. Ten projekt można znaleźć w Mazda, Kia, Hyundai, Jeep i wielu innych.

Ta osłona może również nie być plastikowa, ale metalowa. Ten projekt drzwi można znaleźć w wielu samochodach Mercedes, Volkswagen, Volvo, Ford i wspomnianych już samochodach Kia (w ostatnim czasie przejście Kia na plastikowe osłony było oczywiste). Czasami ta metalowa część jest nawet przynitowana do metalu drzwi za pomocą nitów, ale są to dość rzadkie przypadki (na przykład Skoda Octavia A5 i niektóre samochody Mercedes).

W takim przypadku należy zdemontować szybę lub zawiesić ją w otworze, a następnie zdjąć osłonę, uzyskując dostęp do objętości drzwi. Demontaż oczywiście zajmuje trochę czasu i wymaga umiejętności i przygotowania, ale wszystko to procentuje wygodą klejenia i możliwością nałożenia materiału na maksymalną powierzchnię, starannie i estetycznie!

Dla maksymalnej przejrzystości na przykładzie takich drzwi pokażemy technologię nakładania naszych materiałów na metal zewnętrzny, ponieważ schemat klejenia jest taki sam dla drzwi o dowolnej konstrukcji. Na początek metal jest odtłuszczony i wysuszony. Jest to warunkiem właściwej izolacji akustycznej, a to zapewnia niezawodną przyczepność materiałów oraz trwałość drzwi i karoserii, ponieważ po nałożeniu materiałów na zabrudzoną i odtłuszczoną powierzchnię nieuchronnie pod powierzchnią pozostaną puste przestrzenie powietrzne. materiał, który następnie doprowadzi do powstania w nich kondensacji i korozji. Metal odtłuszczamy specjalnym antysilikonem (np. Body 770 lub Novol 780). Tak więc na czystą, odtłuszczoną i wysuszoną powierzchnię nakładamy pierwszą warstwę. Jego zadaniem jest tłumienie drgań cienkiego metalu drzwi. Dlatego pierwszą warstwą na drzwiach jest lekki i skuteczny wibroizolator STP AERO. Przy grubości zaledwie 2 mm posiada współczynnik stratności mechanicznej KMP = 0,33, a materiał StP Aero jest skuteczny w szerokim zakresie temperatur, od -10 C do +30 C. Aero, jak każdy inny wibroizolator, musi być dokładnie nawinięty mocno do metalowej powierzchni wałek, tylko wtedy będzie działał tak wydajnie, jak to tylko możliwe. Nie ma potrzeby nakładania materiału na wzmacniacze drzwiowe, podwójny metal i inne elementy o niskiej częstotliwości rezonansowej (twarde i „tępe” do pukania). Nie ma potrzeby klejenia otworów drenażowych w dolnej części drzwi, lepiej cofnąć się o kilka centymetrów od krawędzi drzwi, aby uniknąć nakładania się, wnikania wilgoci i rozwarstwiania się materiałów. Optymalna powierzchnia pokrycia elementu cienkościennego materiałem tłumiącym drgania wynosi 70%. Więcej jest możliwe, ale efekt tego nie będzie już znacząco wzrastał.

Teraz możesz przejść do nakładania drugiej warstwy. Zazwyczaj w objętości drzwi jest wystarczająco dużo miejsca, więc można tam zastosować nawet materiał o znacznej grubości. Dlatego błędem byłoby zaniedbanie tej warstwy. Jednak są też ograniczenia. Jak wspomniano powyżej, wilgoć często dostaje się do objętości drzwi: podczas deszczu i mycia woda przepływa przez szczeliny bocznych szyb, wilgoć z ciepłego i nasyconego powietrza szybko skrapla się na zimnym metalu. I dlatego materiał dźwiękoszczelny na drugą warstwę musi mieć odporną na wilgoć warstwę klejącą i nie wchłaniać wody. Po wielu eksperymentach opracowano następujący materiał: jest to pochłaniacz dźwięku STP Accent Premium o grubości 10 mm. Materiał posiada szczeliwo odporne na wilgoć zamiast warstwy klejącej, a także ma strukturę zamkniętokomórkową, która nie pozwala na wchłanianie wilgoci. Powstaje pytanie, jak materiał o zamkniętych komórkach może działać na pochłanianie dźwięku, ponieważ w tym przypadku działa jako izolator dźwięku?! Jednak wszystko jest dość proste. StP Accent Premium jest igłowany, co odsłania część komórek na powierzchni tego materiału. Następnie przednia powierzchnia jest pokryta folią, która zapobiega przedostawaniu się wilgoci do otwartych komórek, ale nie zakłóca przenikania fal dźwiękowych do tych komórek. Tak więc nałóż drugą warstwę na zewnętrzny metal drzwi.

Teraz, po nałożeniu dwóch pełnych warstw skutecznych materiałów na zewnętrzny metal drzwi, zakładamy plastikową lub metalową osłonę i mocujemy szkło. Jeśli osłona jest plastikowa, zwykle jest wykonana z grubego i masywnego materiału, ma wiele żeber i zagięć, i to na niej mocowane są prowadnice, silnik szyby oraz inne części i zespoły. Wszystko to nadaje mu dodatkową sztywność, co oznacza, że nie potrzebuje izolacji drgań. Jeśli tarcza jest metalowa, nie tylko niepraktyczne jest sklejenie 100% powierzchni tarczy, ale także jest szkodliwe. W końcu otwory technologiczne do usuwania szkła, wszystkie okablowanie i elementy mocujące samej tarczy są zamknięte. Tak więc, jeśli później będziesz musiał zdemontować drzwi do naprawy (problemy z zamkami, elektrycznymi szybami, naprawą nadwozia, wymianą szyb itp.), możesz napotkać problemy. Dlatego wystarczy nałożyć wibroizolator na płaskie obszary osłony i zamknąć wszystkie istniejące otwory przelotowe tym samym materiałem.

Jeśli drzwi mają konstrukcję z „okienkami”, a nie osłoną, to standardową folię z tworzywa sztucznego zastępujemy izolatorem drgań, zamykając nim wszystkie otwory. W takim przypadku, jeśli wymagany jest dostęp do drzwi, konieczne będzie lekkie podgrzanie wibroizolatora i wyjęcie go w żądanym miejscu na drzwiach.

Teraz możemy wymienić plastikowe wykończenie drzwi, które przerabialiśmy wcześniej, a po ostatecznym montażu i sprawdzeniu funkcjonalności wszystkich obwodów (oświetlenie, elektryczne szyby, zamki blokujące itp.) izolacja akustyczna drzwi jest skończona!

W kolejnych artykułach opowiemy Ci o izolacyjności akustycznej innych elementów Twojego samochodu z wykorzystaniem naszej technologii!

Możesz dowiedzieć się więcej o naszej technologii izolacji akustycznej samochodów z filmów nakręconych w studiach. ANTYHAŁASOWY!

Jeśli masz jakieś pytania - zadzwoń do najbliższego studia ANTYHAŁASOWY! Kontakty wszystkich naszych studiów można znaleźć w odpowiedniej sekcji naszej strony internetowej -. Chętnie Ci pomożemy!