Сложность

Инструмент6 - 12 ч

Инструменты:

Детали и расходники:

- Маслянный фильтр

- Моторное масло

- Ветошь

Инструменты:

- Плоский щуп

- Штангенциркуль

- Микрометр

- Герметик Loctite 270

Детали и расходники:

- Болты крепления головки блока цилиндров

Примечания:

При каждом снятии головки блока цилиндров нужно заменять болты ее крепления.

Детали головки блока цилиндров двигателей 1,0 л, 37 кВт и 1,4 л, 50 кВт

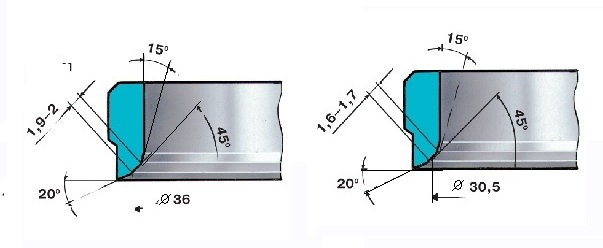

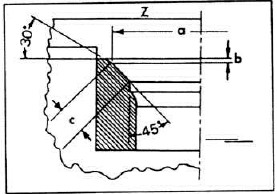

Седло клапана

a - диаметр седла;

b - максимальный допустимый размер обработки;

c - ширина рабочей фаски;

z - нижняя плоскость головки блока.

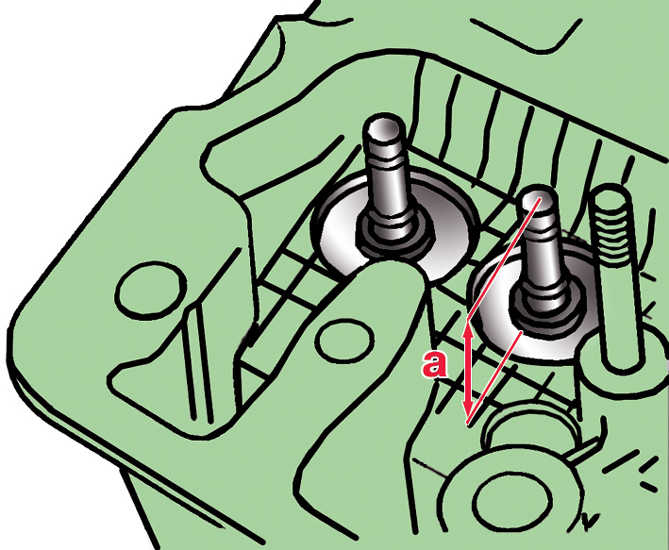

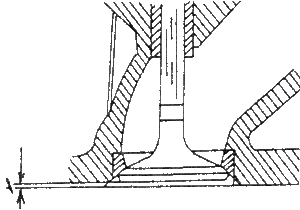

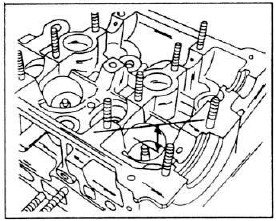

Измерение выступания клапана над опорной поверхностью пружины в головке блока двигателя

а - размер от торца клапана до опорной поверхности пружины клапана на головке блока.

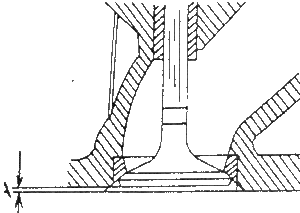

Измерение расстояния между торцом клапана и верхней плоскостью головки блока дизельного двигателя 1,9 л, 74 кВт

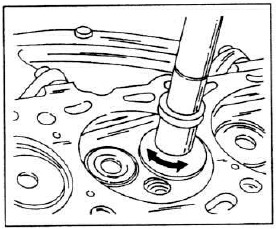

Измерение зазора между клапаном и направляющей втулкой

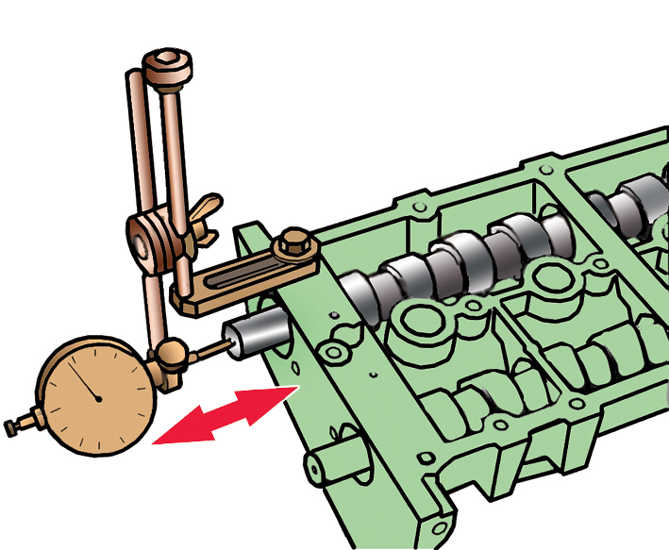

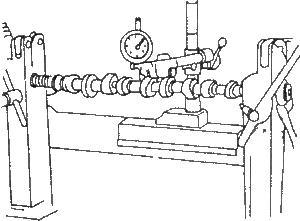

Измерение осевого зазора распределительного вала

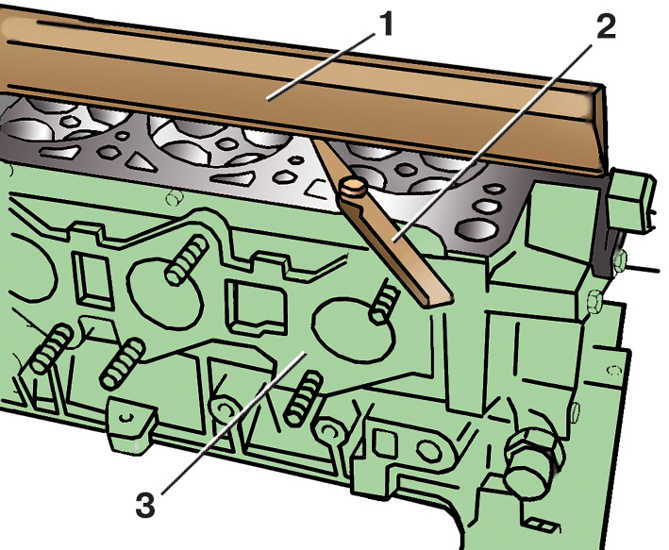

Проверка плоскостности головки блока цилиндров

1 - линейка;

2 - щуп;

3 - головка блока.

Измерение высоты головки блока цилиндров двигателя объемом 1,4 л

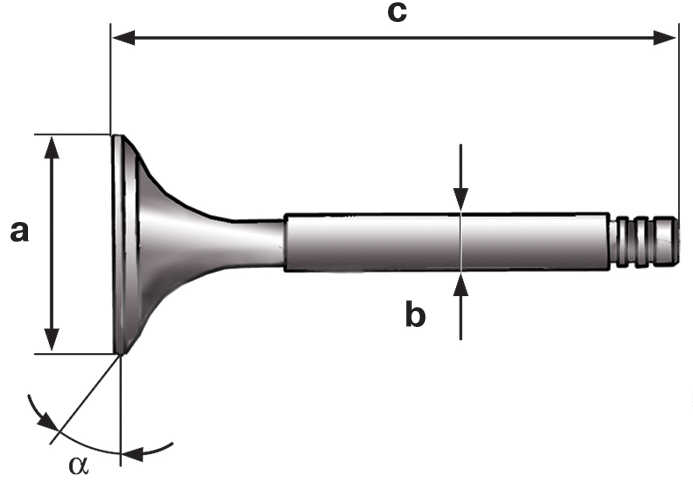

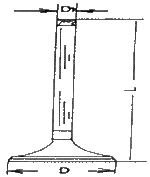

Размеры клапана

а - диаметр тарелки;

b - диаметр стержня;

c - длина клапана.

Порядок выполнения

1. После разборки очистите все детали от грязи, нагара, масла и пр.

2. Проверьте плоскостность поверхности головки блока, прилегающей к блоку цилиндров. Для этого поставьте металлическую линейку ребром на поверхность головки сначала посредине вдоль оси головки, а затем по диагоналям и измерьте щупом зазор между плоскостью головки и линейкой, как показано на рисунке (см. рис. Проверка плоскостности головки блока цилиндров). Предельно допустимый зазор для бензиновых двигателей составляет 0,05 мм, для дизельных - 0,1 мм.

3. Если измеренный зазор превышает предельно допустимый, нужно заменить головку блока. У бензиновых двигателей 1,4 л, 55 и 74 кВт допускается шлифовка поверхности, но при этом высота "а" головки не должна быть меньше 108,25 мм (см. рис. Измерение высоты головки блока цилиндров двигателя объемом 1,4 л). Если в результате шлифовки высота головки окажется меньше, ее нужно заменить.

Предупреждение:

После шлифовки головки блока необходимо прошлифовать седла клапанов на ту же величину, на какую прошлифована головка, чтобы клапаны сели глубже, в противном случае они ударятся о поршни.

4. У двигателей 1,0 л, 37 кВт и 1,4 л, 50 кВт проверьте, прочно ли сидит на месте заглушка 7 (см. рис. Детали головки блока цилиндров двигателей 1,0 л, 37 кВт и 1,4 л, 50 кВт), если нет - замените ее. Для этого выбейте старую заглушку. Нанесите герметик Loctite 270 по периметру новой заглушки и запрессуйте ее заподлицо в головку блока.

5. Осмотрите головку: если в камерах сгорания есть трещины или следы прогара, головку нужно заменить. У дизельных двигателей допускаются небольшие трещины между седлами клапанов, если их ширина не превышает 0,5 мм. Замените клапаны с глубокими рисками и царапинами на рабочей фаске, с трещинами, деформацией стержня, короблением тарелки, следами прогара. Неглубокие риски и царапины на рабочей фаске можно вывести .

6. В специализированной мастерской рабочие фаски клапанов с повреждениями, которые невозможно вывести притиркой, можно прошлифовать на специальном станке. При шлифовании надо выдержать размеры, указанные в параметрах размеров клапанов и приведенные на рисунке (см. рис. Размеры клапана).

7. Проверьте состояние пружин клапанов: искривленные, поломанные или с трещинами замените.

8. Осмотрите гидротолкатели клапанов, если на их рабочих поверхностях есть задиры, сколы, глубокие царапины, следы ступенчатого или неравномерного износа, замените толкатели.

9. Осмотрите распределительные валы, если на их шейках и кулачках есть следы износа, задиры, сколы, глубокие риски и др., валы нужно заменить.

10. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и пр. Незначительные повреждения (мелкие риски, царапины и т.п.) можно вывести притиркой клапанов.

11. В специализированной мастерской рабочие фаски седел с повреждениями, которые невозможно вывести притиркой клапанов, можно прошлифовать или профрезеровать. На рис. Седло клапана и параметрах размеров седел клапанов указаны размеры седел двигателей 1,0 л, 37 кВт и 1,4 л, 50 кВт, которые нужно выдержать при обработке. Предварительно нужно рассчитать максимально допустимый размер обработки седел.

Для указанных двигателей этот размер определяется следующим образом:

- вставьте клапан в головку и прижмите к седлу. Вставлять нужно тот клапан, который будут устанавливать в это седло;

- измерьте размер "а" (см. рис. Измерение выступания клапана над опорной поверхностью пружины в головке блока двигателя) от торца клапана до опорной поверхности пружины клапана на головке блока;

- вычислите максимальный допустимый размер обработки седел по формуле:

"b = a max - a", где:

- b - предельно допустимый размер обработки седел, мм;

- a max - предельно допустимое выступание клапана (см. ниже параметры Предельно допустимое выступание клапанов) над опорной поверхностью пружины на головке блока, мм;

- a - измеренный размер от торца клапана до опорной поверхности пружины на головке, мм.

Например, для впускного клапана двигателя рабочим объемом 1,0 л измеренное расстояние "а" равно 42,7 мм, тогда "b" = 43,1 - 42,7 = 0,4 мм, т.е. максимальная глубина обработки седла - 0,4 мм.

12. Если в результате расчета "b" будет равно 0, нужно повторить измерение с новым клапаном; если и в этом случае получится ноль, нужно заменить головку.

13.

У дизельных двигателей 1,4 л, 74 кВт расстояние "а" (см. рис. Измерение расстояния между торцом клапана и верхней плоскостью головки блока дизельного двигателя 1,9 л, 74 кВт) от торца клапана до верхней плоскости головки блока определяется следующим образом:

- вставьте клапан в головку блока и прижмите к седлу. Вставлять нужно тот клапан, который будут устанавливать в это седло;

- измерьте размер "a";

- вычислите максимальный размер обработки седел по формуле: "b = a - a min ",

где:

- b - максимальный размер обработки седел, мм;

- a - измеренный размер, мм;

- a min - предельно допустимый размер от торца клапана до верхней плоскости головки блока.

14. Предельно допустимый размер равен для впускного клапана 43,4 мм, для выпускного - 43,2 мм.

15. Например, для впускного клапана измереное расстояние "а" равно 44,1 мм, тогда "b" = 44,1 - 43,4 = 0,7 мм, т.е. максимальная глубина обработки седла равна 0,7 мм.

16. Если в результате расчета "b" равно нулю, повторите измерение с новым клапаном; если и в этом случае получится ноль, нужно заменить головку блока.

17.

Проверьте зазоры между направляющими втулками и клапанами следующим образом:

- вставьте клапан в направляющую втулку так, чтобы торец его стержня оказался заподлицо с торцом втулки. Вставлять нужно тот клапан, который будет установлен в эту втулку;

- закрепите индикатор так, чтобы его ножка упиралась в тарелку клапана, как показано на рис. Измерение зазора между клапаном и направляющей втулкой. Прижмите клапан в сторону индикатора до упора и установите в этом положении индикатор на ноль. Затем переместите клапан в противоположную сторону до упора и определите по индикатору величину перемещения клапана. Предельно допустимая величина перемещения клапана для бензиновых двигателей составляет 0,5 мм для впускного клапана и 0,6 мм - для выпускного; для дизельных двигателей - 1,3 мм для впускных и выпускных клапанов. Если измеренная величина превышает указанные размеры, нужно повторить измерение с новым клапаном; если снова превышает, замените головку блока.

18.

Проверьте осевой зазор распределительного вала. Для этого у бензиновых двигателей 1,4 л, 55 и 74 кВт:

- разместите распределительные валы 27 (см. рис. Детали головки блока цилиндров двигателей 1,4 л, 55 и 74 кВт) в корпусе 5 подшипников и установите задние крышки 7 и 11, затянув болты 8 их крепления моментом 10 Н·м;

- закрепите индикатор так, чтобы его ножка упиралась в торец распределительного вала, как показано на рис. Измерение осевого зазора распределительного вала.

Передвиньте распределительный вал в сторону индикатора до упора и в этом положении установите индикатор на ноль. Затем передвиньте распределительный вал в противоположную сторону до упора - индикатор покажет величину осевого зазора.

19. Таким же образом измерьте осевой зазор другого распределительного вала. Осевой зазор у дизельных двигателей измеряется аналогично, но их распределительный вал устанавливается в головку блока (при снятых гидротолкателях клапанов) и закрепляется крышками первого, третьего и пятого подшипников. Осевой зазор для всех двигателей не должен превышать 0,15 мм.

Размеры клапанов (впускной / выпускной клапан), мм

- Диаметр тарелки "а" - 34,0 / 27,0

- Длина клапана "с" - 104,0 / 104,0

- Диаметр тарелки "а" - 34,0 / 30,0

- Диаметр стержня "b" - 7,0 / 7,0

- Длина клапана "с" - 101,0 / 101,0

Бензиновые двигатели 1,4 л, 55 и 74 кВт

- Диаметр тарелки "а" - 29,5 / 26,0

- Диаметр стержня "b" - 5,973 / 5,953

- Длина клапана "с" - 100,9 / 100,5

Дизельный двигатель 1,9 л, 74 кВт

- Диаметр тарелки "а" - 35,95 / 31,45

- Диаметр стержня "b" - 6,980 / 6,956

- Длина клапана "с" - 89,95 / 89,95

Размеры седел клапанов (впускной / выпускной клапан), мм

Бензиновый двигатель 1,0 л, 37 кВт

- Диаметр седла клапана - 33,4 ± 0,1 / 26,4 ± 0,1

- Ширина рабочей фаски - 1,3 - 1,6 / 1,3 - 1,6

Бензиновый двигатель 1,4 л, 50 кВт

- Диаметр седла клапана - 32,9 ± 0,1 / 29,6 ± 0,1

- Ширина рабочей фаски - 1,45 - 1,75 / 1,65 - 1,95

Предельно допустимое выступание клапанов (впускной / выпускной клапан), мм

Бензиновый двигатель 1,0 л, 37 кВт - 43,1 / 43,0

Бензиновый двигатель 1,4 л, 50 кВт - 42,7 / 42,8

В статье не хватает:

- Фото инструмента

- Фото деталей и расходников

- Качественных фото ремонта

При замене клапанов или седел клапанов необходимо выполнить операцию, которую называют прирезкой клапанов. Необходимый для этого инструмент (один и тот же) называют разверткой, зенковкой, зенкером, а иногда шарошкой. Судя по конической форме, это скорее зенковка.Прирезка клапанов это несложная но ответственная операция при ремонте двигателя. А если вам неохота возиться с ремонтом проще продать или купить машину на car.ru .

Необходимые углы прирезки есть в каждом руководстве по ремонту. Строго обязательный из них только угол самой фаски для клапана. Для двигателей ВАЗ это 45. Углы, которые должны быть на новых седлах головки блока цилиндров, показаны на этом рисунке.

Минимальный набор зенковок содержит одну зенковку для впускного, одну для выпускного и направляющая. На практике такой набор для ремонта бесполезен.

Понятно, что при доработке седла клапана, размер конической поверхности будет расти и фаска станет больше оптимальной. Поэтому гнезда клапанов, обрабатываемые при ремонте, делают по следующему рисунку.

Чтобы выполнить такую форму седел, нужен набор, в котором шесть зенковок: три для впускного и три для выпускного клапана. Зенковки могут быть цельные из быстрорежущей стали или с пластинами из твердого сплава. В Тольятти можно купить набор из 6 зенковок, с напаяными твердосплавными пластинами за 1300 рублей.

Поверхность фаски на седле клапана должна быть соосна управляющей втулке. Поэтому состав комплекта обязательно входит направляющая. В самом простом случае направляюкщая одновременно является шпинделем для зенковки. Зенковка одевается на направляющую и фиксируется шпонкой или другим способом. Конец направляющей смазывают маслом, вставляют во втулку клапана. При обработке направляющей скользит по втулке. Это не всегда удобно, но допустимо если вам нужно отремонтировать только свой двигателя.

Более сложный вариант, когда направляющая вставляется во втулку и крепится неподвижно. Для вращения фрезы используется отдельная рукоятка. В таком случае направляющие, их еще называют пилот, могут быть под разные диаметры втулок при одинаковом размере фрез. Универсальный импортный набор инструментов включающий несколько зенковок разного размера, вороток и несколько направляющих может стоить до тысячи долларов.

Порядок работы следующий. Сначала зенковкой с углом 45 градусов обрабатывают фаску седла до тех пор пока не получат аккуратную конусную поверхности. При этом надо убрать все дефекты и черноту.Следующей применяют зенковку с углом 75, а затем 20 градусов. В результате фаску с углом 45 градусов нужно уменьшить до ширины один полтора миллиметра.

Для правильного контроля поломанных пружин нужно следовать указаниям соответствующего раздела предыдущей главы.

Направляющие втулки клапанов

Направляющие втулки для впускных и выпускных клапанов изготовлены из чугуна и различаются по внутреннему диаметру, который больше у втулок выпускных клапанов. Кроме того, направляющие втулки выпускных клапанов короче, что позволяет Легко отличить их.

Очистить направляющие втулки с помощью тряпки, смоченной в бензине. Стержни клапанов легче всего очищать проволочной щеткой, вставленной в дрель.

Проверить направляющие втулки на износ с помощью контрольного стержня. Если его закрытая сторона входит в отверстие, то нужно заменить направляющую втулку. Выбить направляющую втулку с помощью подходящего стержня. Если еще можно установить направляющие втулки с нормальным размером 1, то их нужно выбить с помощью специального стержня. Если нужно установить втулки ремонтного размера, то необходимо обработать основное отверстие с помощью ручной развертки. Так как новые втулки перед установкой нужно охладить с помощью сухого льда, то для замены втулок лучше обращаться в мастерскую.

Перед заменой направляющих втулок нужно проверить общее состояние блока цилиндров. После запрессовки нужно развернуть втулки до диаметра 8,00 - 8,015 мм для впускных клапанов или 9,00 - 9,015 мм для выпускных клапанов.

Перед заменой направляющих втулок нужно также заменить клапаны и перешлифовать седла клапанов. После замены нужно отфрезеровать седла клапанов. Если же они выглядят так, что седла уже нельзя больше перешлифовать, то не следует заменять втулки.

Седла клапанов

Если подшипники распределительного вала разбиты, то можно установить восстановленную головку блока. В этом случае не нужно проводить никаких работ на седлах клапанов.

Проверить все седла клапанов на наличие следов износа или образование зазубрин. Небольшие следы износа можно удалить 45-градусной фрезой. Если седло выработано уже слишком глубоко, то нужно заменить кольца седел клапанов.

Кольца седел клапанов запрессованы в головку блока цилиндров, и старое кольцо лучше удалить, высверлив его или вывернуть его с помощью приспособления для обработки седел клапанов. При этом нужно обязательно следить за тем, чтобы не повредить головку блока цилиндров. Основное отверстие (D1) нужно измерить и, если нужно, развернуть до следующего ремонтного размера. Разворачивать кольца седел клапанов ремонтных размеров до тех пор, пока не будет достигнуто перекрытие в 0,068 - 0,10 мм. Кольца седел клапанов для впускных клапанов больше по диаметру.

Размеры колец седел клапанов D. Наружный диаметр кольца седла клапана; D1. Внутренний диаметр кольца седла клапана; D2. Посадочное отверстие в головке цилиндров; Н. Высота кольца седла клапана; Т. Расстояние между поверхностью головки и верхней стороной кольца седла клапана. D=40,100-40,084 мм для впускного клапана, 37,100-37,084 мм для впускного клапана; D2=40,000-40,016 мм для впускного клапана, 37,000-37,016 мм для выпускного клапана; Н=6,97-7,00 мм для всех клапанов; Т=2,37-2,25 мм для впускных клапанов, 2,44-2,25 для выпускных клапанов.

Нагреть головку блока цилиндров в водяной бане примерно до 90°С, а кольцо седла клапана охладить с помощью сухого льда. Вбить кольцо седла клапана подходящим стержнем. Произвести обработку кольца седла клапана с помощью специального приспособления или с помощью шлифовальной машинки. Используя клапан, измерить расстояние (А). Оно должно составлять на новом клапане и новом кольце седла клапана 0,1-0,5 мм. Граница износа составляет 1,0 мм.

После обработки измерить ширину седла клапана. Если она у впускных клапанов не составляет 2,5 мм и у выпускных - 3,5 мм, то необходимо обработать седло вверху 15-градусной фрезой, а внизу - 60-градусной фрезой.

Фрезерные работы нужно закончить, когда седло будет иметь нужную ширину. Обработанные седла клапанов нужно притереть. Для этого смазать поверхность седла клапана шлифовальной пастой и вставить клапан в соответствующее седло. Зажать стержень клапана подходящим способом и вращать клапан туда-сюда. Постепенно проворачивать клапан на четверть оборота и затем снова притирать его. При необходимости добавить шлифовальной пасты.

После притирки тщательно очистить все детали от грязи и шлифовальной пасты и проверить прилегание клапана к седлу. На обеих деталях должно быть видно непрерывное матовое кольцо которое дает ширину седла клапана. С помощью карандаша нанести несколько штрихов на кольце тарелки клапана, чтобы расстояние между ними было около 1,0 мм. После этого дать клапану упасть в направляющую и на седло и повернуть клапан на 90°, приложив к нему небольшое усилие.

Вынуть клапан и проверить, удалены ли карандашные штрихи на кольце седла. Если ширина седел клапанов находится в нужных пределах, то можно устанавливать головку. В противном случае доработать седла клапанов или, в крайнем случае, установить реставрированную головку. В этом случае переставить старые детали на новую головку.Клапаны

Из-за использования гидравлических уравнительных элементов для регулировки клапанного зазора концы стержней впускных и выпускных клапанов должны специально проверяться, чтобы поддерживать высокую эффективность их работы.

Небольшие повреждения поверхности тарелки клапана можно устранить притиркой клапанов в седлах в головке блока цилиндров, как описано выше. Если клапаны на уплотняемых поверхностях выглядят небезупречно, то их можно перешлифовать в шлифовальной машинке. У притертого и перешлифованного клапана, который находится в хорошем состоянии, толщина кромки тарелки клапана должна составлять у впускных клапанов 0,5 - 0,7 мм и у выпускных 0,5 - 0,6 мм.

Клапаны заполнены натрием, как и у других двигателей фирмы Mercedes.

Измерить

клапаны. Размеры должны соответствовать

размерам, приведенным в таблице. Заменить

все клапаны, не удовлетворяющие данному

условию.

Измерить

клапаны. Размеры должны соответствовать

размерам, приведенным в таблице. Заменить

все клапаны, не удовлетворяющие данному

условию.

При приобретении клапанов нужно всегда сообщать, что они используются на дизельном двигателе, и какие клапаны требуются впускные или выпускные. Иногда возможно заменить только впускные клапаны, когда они, к примеру, обгорели по краям.Головка блока цилиндров

Тщательно очистить поверхности головки и блока цилиндров и проверить поверхность головки на деформацию. Для этого приложить линейку к головке и проверить с помощью плоского щупа зазор между линейкой и поверхностью головки в продольном, поперечном и в диагональном направлениях. Если возможно вдвинуть щуп толщиной более 0,1 мм при измерениях в продольном направлении, то следует перешлифовать головку в мастерской. Имеются различные подкладки для минимальной высоты головки цилиндров. Если головка блока измеряется поперек головки, то зазора между линейкой и поверхностью головки быть не должно. Головку можно перешлифовывать, пока высота установки клапана (А) не будет иметь допустимые значения.

Следует также проверить размер выступания предкамеры для впрыска дизельного топлива. Конец предкамеры должен выступать на 7,6 - 8,1 мм. В мастерской корректируют этот размер путем подкладывания уплотнительных колец различной толщины под предкамеру, чтобы она выступала на нужную величину.Распределительный вал

Настоящий раздел описывает только проверки, производимые на распределительном валу.

»

Вложить вал обоими концевыми шейками

в призмы или зажать между концами

токарного станка и установить стрелочный

индикатор на среднюю шейку. »

Медленно вращая вал, следить за показаниями

индикатора. Если они превышают 0,01 мм,

то вал изогнут, и его надо заменить.

»

Медленно вращая вал, следить за показаниями

индикатора. Если они превышают 0,01 мм,

то вал изогнут, и его надо заменить.

Проверьте степень износа всех седел клапанов или наличие у них язвенной коррозии. Легкие признаки износа можно удалить с помощью фрезы. Если же процесс зашел слишком далеко, седла клапанов нужно фрезеровать заново.

Нужно провести следующие измерения, чтобы определить размер дополнительной обработки.

- Вставьте клапан в его направляющую и сильно вдавите в седло.

Измерьте расстояние -стрелка- (а) между местом упора клапана и верхней кромкой головки блока цилиндров.

- Рассчитайте максимально допустимый размер дополнительного фрезерования измеренной величины и допустимого минимального размера. Для нормальной головки этот размер составляет 34,4 мм (для выпускных клапанов) и 34,7 (для впускных клапанов). Если вычесть из измеренной величины минимальное расстояние, получается допустимый максимальный размер (b).

- Седла клапанов надо дополнительно фрезеровать в случае, если вставляются новые направляющие клапанов.

При этом действуют следующим образом:

- Отфрезеруйте угол 45°, а затем 30°-ной фрезой слегка обработайте верхнюю кромку седла, чтобы уменьшить ширину седла клапана, доведя ее до размера 1,5-1,8 мм (для впускных клапанов) или 1,8 мм (для выпускных клапанов). Фрезерование следует прекратить, как только ширина седла достигнет указанной величины, теперь диаметр седел выпускных клапанов плавно понижается. при дополнительном фрезеровании седел обратите внимание на то, чтобы не нарушить радиус этого понижения.

- Чтобы избежать слишком глубокого врезания седла в головку блока цилиндров, следует провести вышеуказанное измерение.

Пришлифуйте дополнительно обработанные седла клапанов, для этого смажьте поверхности седел клапанов шлифовальной пастой и вставьте клапан в соответствующее седло. Подведите воздуходувное устройство к клапану и перемещайте клапан из стороны сторону.

- После шлифования тщательно очистите все детали от грязи и шлифовальной пасты и проверьте седло клапана в зоне тарелки клапана, а также посадочное кольцо. На обеих деталях должно быть видно непрерывное матовое кольцо, определяющее ширину седла клапана.

- Карандашом нанесите несколько штрихов на тарелке клапана. Штрихи следует прочертить по кругу на расстоянии, примерно равном 1 мм. После этого осторожно опустите клапан в направляющую и седло, а затем поверните на 90°. Слегка нажмите на клапан.

- Извлеките клапан и проверьте, исчезли ли карандашные штрихи с посадочного кольца. В случае, если значения ширины седла клапана лежать в установленных пределах, головку можно снова вмонтировать. В противном случае подработайте седла клапанов или в худших вариантах вставьте запасную головку.