![]() ช่วงของส่วนประกอบเซมิคอนดักเตอร์ที่ผลิตโดยบริษัท Texas Instruments IC ไดรเวอร์ถูกนำเสนออย่างกว้างขวางเพื่อควบคุม .ทุกประเภท มอเตอร์ไฟฟ้าซึ่งได้รับการปรับปรุง มีการใช้อุปกรณ์ที่หลากหลายมากขึ้น บริษัทนำเสนอโซลูชันสำหรับการสร้างไดรฟ์ที่ทำงานในกระแสและแรงดันไฟฟ้าที่หลากหลาย ให้การทำงานที่เชื่อถือได้และสะดวก นักสะสม,ไม่มีแปรงและ สเต็ปเปอร์มอเตอร์พร้อมการป้องกันกระแสไฟ แรงดันไฟ และอุณหภูมิอย่างเต็มรูปแบบ

ช่วงของส่วนประกอบเซมิคอนดักเตอร์ที่ผลิตโดยบริษัท Texas Instruments IC ไดรเวอร์ถูกนำเสนออย่างกว้างขวางเพื่อควบคุม .ทุกประเภท มอเตอร์ไฟฟ้าซึ่งได้รับการปรับปรุง มีการใช้อุปกรณ์ที่หลากหลายมากขึ้น บริษัทนำเสนอโซลูชันสำหรับการสร้างไดรฟ์ที่ทำงานในกระแสและแรงดันไฟฟ้าที่หลากหลาย ให้การทำงานที่เชื่อถือได้และสะดวก นักสะสม,ไม่มีแปรงและ สเต็ปเปอร์มอเตอร์พร้อมการป้องกันกระแสไฟ แรงดันไฟ และอุณหภูมิอย่างเต็มรูปแบบ

มอเตอร์ไฟฟ้ามีการใช้กันอย่างแพร่หลายในไลฟ์สไตล์ไฮเทคในปัจจุบัน ไดรฟ์ไฟฟ้าประเภทนี้ยังคงเป็นที่ต้องการมากที่สุด มอเตอร์ไฟฟ้าสำหรับวัตถุประสงค์ต่างๆ เป็นส่วนประกอบหลักอย่างหนึ่งของการผลิต โดยมีการใช้กันอย่างแพร่หลายในสำนักงานและเครื่องใช้ในบ้าน ในระบบตรวจสอบและควบคุมสำหรับอาคารและสิ่งอำนวยความสะดวก มอเตอร์ไฟฟ้ามีการใช้กันอย่างแพร่หลายในการขนส่งสมัยใหม่ อนาคตที่น่าตื่นเต้นยิ่งกว่ารออยู่ข้างหน้าสำหรับมอเตอร์ไฟฟ้าในยานยนต์ไฟฟ้าและหุ่นยนต์

ด้วยการพัฒนาเทคโนโลยี เครื่องยนต์แบบเดิมจึงได้รับการปรับปรุงและค้นหาขอบเขตการใช้งานใหม่ๆ มากขึ้นเรื่อยๆ เครื่องมือกลและหุ่นยนต์ที่มีความเที่ยงตรงสูงสมัยใหม่เป็นไปไม่ได้หากไม่มีมอเตอร์ไฟฟ้าที่มีระบบควบคุมอัจฉริยะ บนพื้นดิน ในอากาศ และใต้น้ำ มอเตอร์ไฟฟ้ายังคงเป็นเครื่องแปลงพลังงานไฟฟ้าเป็นพลังงานกลที่มีความต้องการอย่างกว้างขวาง

ประเภทของมอเตอร์ไฟฟ้า วิธีการควบคุม และความยุ่งยากที่พบ

สร้างขึ้นครั้งแรกในปี พ.ศ. 2377 โดยนักวิทยาศาสตร์ชาวรัสเซียชื่อจาโคบี ตัวแปลงพลังงานไฟฟ้าเป็นการเคลื่อนที่แบบหมุนเรียกว่ามอเตอร์ไฟฟ้า ตั้งแต่นั้นมาก็มีการปรับปรุงอย่างจริงจัง - มีตัวเลือกใหม่มากมายปรากฏขึ้น แต่หลักการของแม่เหล็กไฟฟ้าที่ใช้ในการสร้างยังคงเป็นพื้นฐานของการดัดแปลงมอเตอร์ไฟฟ้าที่ทันสมัยทั้งหมด

ตัวนำที่มีกระแสไหลผ่าน (รูปที่ 1) จะสร้างสนามแม่เหล็กรอบตัวมันเอง ความเข้ม (การเหนี่ยวนำแม่เหล็ก) ซึ่งเป็นสัดส่วนกับจำนวนรอบ ในกรณีของการใช้ขดลวด (N) และขนาดของ กระแสที่ไหลผ่าน (I) โดยที่ V คือการเหนี่ยวนำเวกเตอร์สนามแม่เหล็ก K คือค่าคงที่แม่เหล็ก N คือจำนวนรอบ I คือความแรงของกระแส

การเปลี่ยนทิศทางของกระแสยังส่งผลต่อทิศทางของสนามแม่เหล็กของตัวนำด้วย

ในกรณีนี้ แรงลอเรนซ์จะกระทำต่อตัวนำที่มีกระแสไฟฟ้าไหลผ่านซึ่งอยู่ในสนามแม่เหล็กภายนอก ทำให้เกิดการเคลื่อนที่แบบหมุน กำหนดทิศทางของการหมุนได้ง่ายโดยใช้กฎมือขวาที่รู้จักกันดีสำหรับตัวนำที่มีกระแสไฟในสนามแม่เหล็ก (รูปที่ 2) แรง (F) ที่กระทำต่อตัวนำในสนามแม่เหล็กเท่ากับผลคูณของความแรงของกระแส (I) ในตัวนำและเวกเตอร์การเหนี่ยวนำแม่เหล็กของสนาม (B) และความยาวของตัวนำ (L) F=LIB.

มอเตอร์สะสม

มอเตอร์ DC แบบมีแปรงถ่าน (Brushed DC หรือ BDC ในคำศัพท์ TI) เป็นหนึ่งในกลไกการหมุนด้วยคลื่นแม่เหล็กไฟฟ้าที่พบบ่อยที่สุดในปัจจุบัน

ในสนามแม่เหล็กของสเตเตอร์ที่ประกอบจากแม่เหล็กถาวร โรเตอร์แบบหลายส่วนพร้อมขดลวดจะหมุน ซึ่งเชื่อมต่อเป็นคู่และสลับกันผ่านแผ่นสะสมแบบสวิตช์บนแกนโรเตอร์ (รูปที่ 3) การเลือกคู่ของคอยล์กระตุ้นจะดำเนินการบนพื้นฐานของกฎหมายลอเรนซ์ตามกฎของ Gimlet แหล่งจ่ายกระแสเชื่อมต่อกับขดลวดเสมอซึ่งเส้นสนามแม่เหล็กถูกเลื่อนโดยมุมที่ใกล้กับ 90° เมื่อเทียบกับสนามแม่เหล็กสเตเตอร์

มอเตอร์ไฟฟ้าประเภทนี้มักใช้สเตเตอร์แม่เหล็กถาวร ช่วยให้คุณปรับความเร็วในการหมุนได้อย่างง่ายดายและไม่แพง

มอเตอร์ไฟฟ้า 2 ขดลวดประเภทเดียวกันก็ใช้กันอย่างแพร่หลายเช่นกัน แต่มีขดลวดสเตเตอร์แทนแม่เหล็กถาวร โมเดลดังกล่าวมีแรงบิดเริ่มต้นขนาดใหญ่และสามารถทำงานได้ไม่เฉพาะทางตรงเท่านั้น แต่ยังทำงานบนกระแสสลับด้วย มอเตอร์ไฟฟ้าประเภทนี้ใช้กันอย่างแพร่หลายในเครื่องใช้ในครัวเรือนต่างๆ

ข้อเสียของการออกแบบ BDC ได้แก่ การสึกหรอของชุดตัวเก็บแปรงระหว่างการทำงาน นอกจากนี้ เนื่องจากการเกิดประกายไฟในระหว่างการเปลี่ยนขดลวดของโรเตอร์แต่ละตัว จึงมีการสังเกตระดับการรบกวนทางแม่เหล็กไฟฟ้าที่เพิ่มขึ้น ซึ่งไม่อนุญาตให้ใช้มอเตอร์ดังกล่าวในสภาพแวดล้อมที่มีการระเบิด

คุณลักษณะของเครื่องยนต์ BDC ยังเป็นการเพิ่มความร้อนของโรเตอร์ซึ่งการระบายความร้อนทำได้ยากเนื่องจากคุณสมบัติการออกแบบของเครื่องยนต์

ข้อดีของมอเตอร์สะสม:

- ราคาถูก;

- ระบบควบคุมอย่างง่าย

- มอเตอร์สับเปลี่ยน 2 ขดลวดแรงบิดสูงที่สามารถทำงานได้ทั้งไฟฟ้ากระแสสลับและกระแสตรง

คุณสมบัติของการทำงานของมอเตอร์สะสม:

- แปรงต้องบำรุงรักษาเป็นระยะ ลดความน่าเชื่อถือของเครื่องยนต์

- ในระหว่างกระบวนการเปลี่ยน เกิดประกายไฟไฟฟ้าและการรบกวนทางแม่เหล็กไฟฟ้า

- เป็นการยากที่จะเอาความร้อนออกจากโรเตอร์ที่ร้อนจัด

มอเตอร์ไร้แปรงถ่าน

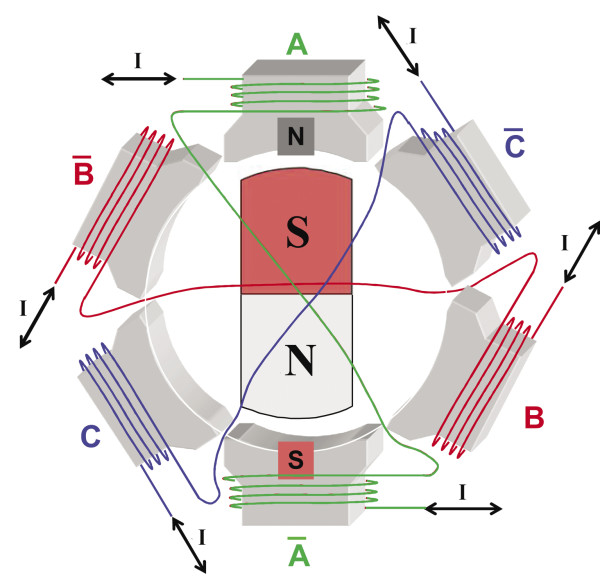

มอเตอร์กระแสตรงค่อนข้างทั่วไปคือการออกแบบแบบไม่มีแปรง (BrushLess DC หรือ BLDC) โดยใช้โรเตอร์ที่มีแม่เหล็กถาวรที่หมุนระหว่างแม่เหล็กไฟฟ้าสเตเตอร์ (รูปที่ 4) การสลับกระแสที่นี่ดำเนินการทางอิเล็กทรอนิกส์ การสลับขดลวดของแม่เหล็กไฟฟ้าสเตเตอร์ทำให้สนามแม่เหล็กของโรเตอร์ตามสนามของมัน

ตำแหน่งปัจจุบันของโรเตอร์มักจะถูกควบคุมโดยตัวเข้ารหัสหรือเซ็นเซอร์เอฟเฟกต์ Hall หรือเทคโนโลยีที่ใช้ในการวัดแรงดัน EMF ด้านหลังบนขดลวดโดยไม่ต้องใช้เซ็นเซอร์ตำแหน่งโรเตอร์แยกต่างหาก (SensorLess) ในกรณีนี้

การสลับกระแสของขดลวดสเตเตอร์ทำได้โดยใช้กุญแจอิเล็กทรอนิกส์ (วาล์ว) นี่คือเหตุผลที่มอเตอร์ไร้แปรงถ่าน BLDC มักถูกเรียกว่า "มอเตอร์แบบสวิตช์" ลำดับของการเชื่อมต่อขดลวดมอเตอร์คู่หนึ่งขึ้นอยู่กับตำแหน่งปัจจุบันของโรเตอร์

หลักการทำงานของ BLDC ขึ้นอยู่กับข้อเท็จจริงที่ว่าตัวควบคุมจะสลับขดลวดสเตเตอร์เพื่อให้เวกเตอร์สนามแม่เหล็กสเตเตอร์เลื่อนอยู่เสมอโดยทำมุมใกล้กับ 90° หรือ -90° สัมพันธ์กับเวกเตอร์สนามแม่เหล็กของโรเตอร์ สนามแม่เหล็กที่หมุนได้ในระหว่างการเปลี่ยนจะทำให้โรเตอร์ที่มีแม่เหล็กถาวรเคลื่อนที่ตามมา

เมื่อใช้สัญญาณควบคุมสามเฟส ขดลวดเพียงสองคู่เท่านั้นที่เชื่อมต่อกับแหล่งจ่ายกระแสไฟ และอีกอันหนึ่งจะถูกตัดการเชื่อมต่อ ด้วยเหตุนี้ จึงใช้การรวมกันของหกสถานะตามลำดับ (รูปที่ 5)

มอเตอร์ไฟฟ้าที่ไม่มีเซ็นเซอร์ตำแหน่งโรเตอร์มีลักษณะเฉพาะด้วยความสามารถในการผลิตที่เพิ่มขึ้นของกระบวนการผลิตและต้นทุนที่ต่ำลง การออกแบบนี้ช่วยลดความยุ่งยากในการปิดผนึกขั้วต่อการเชื่อมต่อภายนอก

เซ็นเซอร์ Hall สามารถใช้เป็นเซ็นเซอร์ความเร็วและตำแหน่งโรเตอร์ใน BLDC ซึ่งมีลักษณะเฉพาะด้วยต้นทุนต่ำ แต่มีความละเอียดค่อนข้างต่ำ ความละเอียดที่เพิ่มขึ้นนั้นมาจากหม้อแปลงหมุน (รีโซลเวอร์) มีราคาแพงและต้องใช้ DAC เนื่องจากเอาต์พุตเป็นแบบไซน์ เซ็นเซอร์ออปติคัลมีความละเอียดสูง แต่ความน่าเชื่อถือลดลง รูปที่ 6 แสดงสัญญาณเอาต์พุตของเซ็นเซอร์ประเภทต่างๆ ระหว่างการหมุนของโรเตอร์มอเตอร์

ข้อดีของมอเตอร์ BLDC:

- ประสิทธิภาพสูง;

- ขาดแปรง ให้ความน่าเชื่อถือเพิ่มขึ้น ลดต้นทุนการบำรุงรักษา

- ความเป็นเส้นตรงของกระแส/แรงบิด

- การกระจายความร้อนแบบง่าย

คุณสมบัติการใช้งานของมอเตอร์ BLDC:

- ระบบควบคุมที่ซับซ้อนมากขึ้นพร้อมข้อเสนอแนะเกี่ยวกับตำแหน่งของโรเตอร์

- แรงบิดกระเพื่อม

สเต็ปเปอร์มอเตอร์

สเต็ปเปอร์มอเตอร์ (SM) ใช้กันอย่างแพร่หลายในระบบอัตโนมัติและระบบควบคุม เป็นมอเตอร์ DC แบบไม่มีแปรงอีกประเภทหนึ่ง โครงสร้างสเต็ปเปอร์มอเตอร์ประกอบด้วยสเตเตอร์ซึ่งมีขดลวดกระตุ้นและโรเตอร์ที่ทำจากวัสดุแม่เหล็ก สเต็ปเปอร์มอเตอร์ที่มีโรเตอร์แม่เหล็กช่วยให้มีแรงบิดและการยึดโรเตอร์ที่เข้มงวดมากขึ้นด้วยขดลวดที่ตัดกระแสไฟ

ในกระบวนการหมุน โรเตอร์ SM จะเคลื่อนที่เป็นขั้นๆ ภายใต้การควบคุมของพัลส์กำลังที่ใช้กับขดลวดสเตเตอร์ สเต็ปเปอร์มอเตอร์สะดวกสำหรับการใช้งานในไดรฟ์ของเครื่องจักรและกลไกที่ทำงานในโหมดสตาร์ท-หยุด ช่วงการเคลื่อนที่ถูกกำหนดโดยลำดับของแรงกระตุ้นไฟฟ้า มอเตอร์ดังกล่าวมีความแม่นยำสูง ไม่ต้องใช้เซ็นเซอร์และวงจรป้อนกลับ มุมการหมุนของโรเตอร์ขึ้นอยู่กับจำนวนของพัลส์ควบคุมที่ใช้ ความแม่นยำของตำแหน่ง (ขนาดขั้นตอน) ขึ้นอยู่กับคุณสมบัติการออกแบบของมอเตอร์ โครงร่างการเชื่อมต่อที่คดเคี้ยว และลำดับของพัลส์ควบคุมที่ใช้กับพวกมัน

สเต็ปเปอร์มอเตอร์แบ่งออกเป็นไบโพลาร์และยูนิโพลาร์ทั้งนี้ขึ้นอยู่กับการกำหนดค่าของโครงร่างการเชื่อมต่อที่คดเคี้ยว มอเตอร์แบบไบโพลาร์มีขดลวดเดี่ยวสำหรับขั้วสเตเตอร์ทั้งสองขั้วในแต่ละเฟส ซึ่งผู้ขับขี่จะต้องย้อนกลับเพื่อเปลี่ยนทิศทางของสนามแม่เหล็ก มอเตอร์แบบไบโพลาร์มีขดลวดสองเส้นและสี่เอาท์พุตตามลำดับ ในการควบคุมสเต็ปเปอร์มอเตอร์ดังกล่าว จำเป็นต้องใช้ไดรเวอร์บริดจ์หรือวงจรฮาล์ฟบริดจ์ที่มีแหล่งจ่ายไฟ 2 ขั้ว ด้วยการควบคุมแบบไบโพลาร์ ขดลวดสองอันทำงานพร้อมกัน และแรงบิดเพิ่มขึ้นประมาณ 40% รูปที่ 7 แสดงลำดับของสัญญาณควบคุมระหว่างการหมุนของสเต็ปเปอร์มอเตอร์แบบไบโพลาร์

มอเตอร์แบบขั้วเดียวใช้ขดลวดปลายกึ่งกลางหนึ่งขดลวดในแต่ละเฟส และช่วยให้สามารถควบคุมรูปแบบการควบคุมที่ง่ายกว่าด้วยปุ่มเดียวสำหรับขดลวดครึ่งขดลวดทั้งสี่แต่ละอัน

มอเตอร์สเต็ปแบบคดเคี้ยวสี่แบบสามารถใช้ได้ทั้งแบบไบโพลาร์และยูนิโพลาร์

เมื่อกระแสไหลผ่านขดลวดตัวใดตัวหนึ่ง โรเตอร์มักจะเปลี่ยนตำแหน่งเพื่อให้ขั้วตรงข้ามของโรเตอร์และสเตเตอร์ตั้งชิดกัน สำหรับการหมุนของโรเตอร์อย่างต่อเนื่อง ขดลวดจะถูกสลับสลับกัน

ในทางปฏิบัติจะใช้วิธีการต่างๆ ในการจ่ายพลังงานให้กับขดลวดสเตเตอร์ทั้งสี่แบบ ส่วนใหญ่มักใช้การเชื่อมต่อแบบจับคู่กับการทำงานเต็มขั้นตอนหรือครึ่งขั้นตอน ในโหมดฟูลสเต็ป โรเตอร์สองขั้วที่หมุนในสนามแม่เหล็กแบบสลับได้ของขดลวดสองคู่สามารถรับตำแหน่งได้สี่ตำแหน่ง (รูปที่ 8)

เพื่อให้ได้ตำแหน่งที่แม่นยำสองเท่าและแปดตำแหน่ง อนุญาตให้ดำเนินการครึ่งขั้นตอนได้ (ภาพที่ 9) ในการนำไปใช้นั้น จะมีการเพิ่มขั้นตอนกลางด้วยการจ่ายพลังงานพร้อมกันของขดลวดทั้งสี่

โหมดไมโครสเต็ปช่วยเพิ่มจำนวนตำแหน่งระดับกลางและความแม่นยำของตำแหน่งได้อย่างมาก แนวคิดของไมโครสเต็ปคือการใช้สัญญาณต่อเนื่องกับขดลวดของสเต็ปเปอร์มอเตอร์แทนพัลส์ควบคุม ซึ่งคล้ายกับรูปทรงไซนัสแบบสเต็ป (ภาพที่ 10) ขั้นตอนเต็มในกรณีนี้แบ่งออกเป็นไมโครสเต็ปขนาดเล็ก และการหมุนจะราบรื่นยิ่งขึ้น โหมดไมโครสเต็ปช่วยให้คุณได้ตำแหน่งที่แม่นยำที่สุด นอกจากนี้ ในโหมดนี้ การสั่นสะเทือนของตัวเรือนที่มีอยู่ในสเต็ปเปอร์มอเตอร์จะลดลงอย่างมาก

ข้อดีของสเต็ปเปอร์มอเตอร์:

- ต้นทุนต่ำเนื่องจากไม่มีวงจรสำหรับควบคุมความเร็วของการหมุนและการวางตำแหน่ง

- ความแม่นยำในการวางตำแหน่งสูง

- ความเร็วในการหมุนที่หลากหลาย

- อินเทอร์เฟซการควบคุมอย่างง่ายพร้อมตัวควบคุมดิจิตอล

- ความน่าเชื่อถือสูงมาก

- ช่วงเวลาที่ดีในการถือครอง

คุณสมบัติของการใช้สเต็ปเปอร์มอเตอร์:

- SD มีอยู่ในปรากฏการณ์ของการสั่นพ้อง

- เนื่องจากขาดการป้อนกลับ ทำให้สูญเสียการควบคุมตำแหน่งได้

- การใช้พลังงานไม่ลดลงแม้ในขณะที่ทำงานโดยไม่มีโหลด

- ยากที่จะทำงานด้วยความเร็วสูงมาก

- พลังงานจำเพาะต่ำ

- รูปแบบการควบคุมที่ค่อนข้างซับซ้อน

โซลูชันการควบคุมมอเตอร์ทั่วไป

ระบบควบคุมมอเตอร์กระแสตรงที่มีความแม่นยำสูงที่ทันสมัยประกอบด้วยไมโครคอนโทรลเลอร์สำหรับการประมวลผลข้อมูลและชุดควบคุมกำลังสำหรับขดลวดของมอเตอร์ซึ่งมักเรียกว่าไดรเวอร์ ไดรเวอร์ประกอบด้วยวงจรลอจิกสำหรับแปลงข้อความที่เข้ารหัสเป็นสัญญาณควบคุมดิจิทัล ซึ่งสัญญาณอะนาล็อกจะถูกสร้างขึ้นในบล็อก Gate Driver เพื่อควบคุมสวิตช์ไฟตามทรานซิสเตอร์เอฟเฟกต์ภาคสนาม (FET) สามารถรวม FET ไว้ในไดรเวอร์หรือวางไว้ในบล็อกแยกต่างหาก นอกจากนี้ ไดรเวอร์ยังมีวงจรป้องกันสำหรับวงจรไฟฟ้าและวงจรป้อนกลับเพื่อควบคุมการทำงานของมอเตอร์

รูปที่ 11 แสดงตัวเลือกแผนภาพบล็อกสำหรับไดรเวอร์รวมและไดรเวอร์ล่วงหน้า แต่ละโซลูชันมีข้อดีและคุณลักษณะของตนเอง Pre-Driver มีระบบอุณหภูมิที่ลดลงอย่างมาก ให้คุณเลือกสวิตช์ไฟภายนอกตามกำลังของเครื่องยนต์ที่เชื่อมต่อ ไดรเวอร์รวมที่มีคุณสมบัติครบถ้วนช่วยให้คุณสร้างระบบควบคุมที่กะทัดรัดยิ่งขึ้น ลดการเชื่อมต่อภายนอกให้น้อยที่สุด แต่ทำให้แน่ใจได้ยากขึ้นมากว่าระบบควบคุมอุณหภูมิที่ต้องการ

ดังนั้น สำหรับไดรเวอร์ TI แบบรวม อุณหภูมิการทำงานสูงสุดของแต่ละองค์ประกอบบนบอร์ดสามารถสูงถึง 193°C และสำหรับไดรเวอร์เบื้องต้น ตัวเลขนี้จะต้องไม่เกิน 37°C

วงจรที่ใช้กันทั่วไปในการเปลี่ยนขดลวดของมอเตอร์คือบริดจ์ประเภท "H" ชื่อของรูปแบบเกี่ยวข้องกับการกำหนดค่าการเชื่อมต่อซึ่งคล้ายกับตัวอักษร "H" วงจรอิเล็กทรอนิกส์นี้ทำให้ง่ายต่อการเปลี่ยนทิศทางของกระแสในโหลดและตามทิศทางการหมุนของโรเตอร์ แรงดันไฟฟ้าที่ใช้กับขดลวดผ่านทรานซิสเตอร์บริดจ์สามารถเป็นได้ทั้งแบบคงที่และแบบมอดูเลตโดยใช้ PWM สะพานรูปตัว H ออกแบบมาเพื่อเปลี่ยนขั้วของแหล่งจ่ายไฟของมอเตอร์เป็นหลัก - ย้อนกลับ (รูปที่ 12) แต่ยังช่วยให้คุณหมุนช้าลงได้ด้วยการลัดวงจรสายนำที่คดเคี้ยว (รูปที่ 13)

ลักษณะที่สำคัญที่สุดขององค์ประกอบกำลังของสะพาน ซึ่งมักใช้ในปัจจุบันเป็นทรานซิสเตอร์แบบ field-effect ที่มีประตูหุ้มฉนวน คือค่าความต้านทานของช่องสัญญาณเปิดระหว่างแหล่งกำเนิดและการระบายของทรานซิสเตอร์ - RDSON ค่า RDSON เป็นตัวกำหนดประสิทธิภาพเชิงความร้อนและการสูญเสียพลังงานของบล็อกเป็นส่วนใหญ่ เมื่ออุณหภูมิเพิ่มขึ้น RDSON ก็เพิ่มขึ้นเช่นกัน กระแสและแรงดันบนขดลวดจะลดลง

การใช้สัญญาณควบคุม PWM ช่วยลดการกระเพื่อมของแรงบิดและช่วยให้หมุนโรเตอร์ของมอเตอร์ได้ราบรื่นยิ่งขึ้น ตามหลักการแล้วความถี่ PWM ควรสูงกว่า 20 kHz เพื่อหลีกเลี่ยงเสียงรบกวน แต่เมื่อความถี่เพิ่มขึ้น ความสูญเสียของทรานซิสเตอร์บริดจ์จะเพิ่มขึ้นระหว่างกระบวนการสวิตชิ่ง

เนื่องจากคุณสมบัติอุปนัยของโหลดในรูปของขดลวด รูปร่างของกระแสในนั้นไม่ตรงกับรูปร่างของแรงดัน PWM ที่ใช้ หลังจากใช้พัลส์แรงดันไฟฟ้า กระแสจะค่อยๆ เพิ่มขึ้น และในการหยุดชั่วคราว กระแสจะค่อยๆ จางลงเนื่องจากการเกิดขึ้นของ EMF ย้อนกลับในขดลวด ความชันของเส้นโค้งบนกราฟปัจจุบัน แอมพลิจูดและความถี่ของการกระเพื่อมส่งผลต่อสมรรถนะของมอเตอร์ (การกระเพื่อมของแรงบิด เสียง กำลังไฟ และอื่นๆ)

สำหรับการลดทอนแบบเร่งในขดลวดมอเตอร์ของกระแสที่ถูกกระตุ้นด้วยเอฟเฟกต์ EMF ย้อนกลับ ไดโอดจะถูกใช้ในการเชื่อมต่อแบบย้อนกลับ การเปลี่ยนการเปลี่ยนผ่านจากแหล่งระบายของทรานซิสเตอร์ หรือขดลวดถูกลัดวงจรผ่านทรานซิชันของแหล่งระบายของทรานซิสเตอร์สองตัว เชื่อมต่อพร้อมกันในแขนที่แตกต่างกันของสะพาน รูปที่ 13 แสดงสถานะทั้งสามของบริดจ์: การทำงาน, การชะลอตัวอย่างรวดเร็ว (Fast Decay) และการชะลอตัวที่ช้า (Slow Decay)

และมีประสิทธิภาพมากที่สุดคือโหมดรวม (Mixed Decay) ซึ่งในการหยุดชั่วคราวระหว่างพัลส์การทำงานไดโอดจะแบ่งแหล่งระบายน้ำของทรานซิสเตอร์ก่อนจากนั้นจึงเปิดทรานซิสเตอร์ที่ไหล่ล่างของสะพาน .

TI Motor Control Solutions

ส่วนประกอบเซมิคอนดักเตอร์ของ TI ประกอบด้วยไดรเวอร์ต่างๆ มากมายสำหรับควบคุมมอเตอร์กระแสตรง ทั้งหมดนี้ต้องการส่วนประกอบภายนอกขั้นต่ำ ให้โซลูชันที่กะทัดรัดสำหรับการควบคุมมอเตอร์สูงถึง 60 V ให้ความน่าเชื่อถือที่เพิ่มขึ้น และให้การออกแบบระบบขับเคลื่อนมอเตอร์ที่รวดเร็วและง่ายดาย

ความฉลาดที่สร้างขึ้นในไดรเวอร์นั้นต้องการการสนับสนุนเพียงเล็กน้อยจากไมโครคอนโทรลเลอร์ควบคุมภายนอก (MCU) ให้ความสามารถในการสวิตชิ่งขั้นสูงสำหรับขดลวด รองรับเซ็นเซอร์ภายนอกและลูปควบคุมแบบดิจิตอล ความซับซ้อนของฟังก์ชันการป้องกันรวมถึงการจำกัดแรงดันไฟฟ้า การป้องกันกระแสเกินและไฟฟ้าลัดวงจร แรงดันไฟตก และอุณหภูมิในการทำงานที่เพิ่มขึ้น

ไดรเวอร์ TI ทุกรุ่นแบ่งออกเป็นสามส่วน: มอเตอร์ DC แบบสเต็ป แบบมีแปรง และแบบไม่มีแปรง ในแต่ละเว็บไซต์ของ บริษัท มีระบบการเลือกที่สะดวกสำหรับพารามิเตอร์จำนวนหนึ่ง มีไดรเวอร์แยกต่างหากที่ออกแบบมาเพื่อใช้กับมอเตอร์ประเภทต่างๆ

TI ไดรเวอร์สเต็ปเปอร์มอเตอร์

โซลูชันการควบคุมมอเตอร์ TI ส่วนใหญ่ประกอบด้วยไดรเวอร์สเต็ปเปอร์มอเตอร์ (รูปที่ 14) ซึ่งมีให้เลือกทั้งแบบมีสวิตช์ไฟแบบ FET ในตัวและเป็นไดรเวอร์ล่วงหน้าที่ให้ผู้ใช้เลือกสวิตช์ไฟที่จำเป็น โดยรวมแล้ว กลุ่มผลิตภัณฑ์ของบริษัทมีไดรเวอร์มากกว่า 35 ตัวสำหรับสเต็ปเปอร์มอเตอร์

TI นำเสนอการควบคุมการเคลื่อนไหวที่ล้ำสมัยและโซลูชันการกำหนดตำแหน่งที่แม่นยำโดยใช้วงจรควบคุมไมโครสเต็ปปิ้งเพื่อให้แน่ใจว่าการเคลื่อนไหวของมอเตอร์จะราบรื่นผ่านแรงดันไฟฟ้าและกระแสที่หลากหลาย

ไดรเวอร์ที่แยกจากกัน โดยใช้คอนโทรลเลอร์ควบคุมเพียงตัวเดียว ช่วยให้คุณควบคุมมอเตอร์สองตัวพร้อมกัน โดยมีบริดจ์แบบ FET ในตัวสี่ตัวสำหรับสิ่งนี้ มีไดรเวอร์ที่มี FET ในตัว เช่น DRV8834 ที่สามารถเชื่อมต่อกับไดรฟ์สเต็ปเปอร์มอเตอร์สองขดลวด หรือใช้พินเดียวกันเพื่อขับเคลื่อนมอเตอร์กระแสตรงสองตัว (รูปที่ 15)

สำหรับการเคลื่อนที่ที่ราบรื่นของโรเตอร์ในตัวขับสำหรับสเต็ปเปอร์มอเตอร์ กลไกที่ปรับแต่งได้สำหรับการปรับพัลส์กระแสไฟให้ราบเรียบนั้นถูกนำมาใช้ (โหมดช้า เร็ว และเสื่อมแบบผสม) ระบบการคำนวณไมโครสเต็ปสามารถเป็นประเภทต่อไปนี้:

- สร้างขึ้นในไดรเวอร์

- โดยใช้สัญญาณอ้างอิงภายนอก

ไม่ต้องใช้คอนโทรลเลอร์ภายนอกสำหรับไดรเวอร์ไมโครสเต็ปปิ้ง , และ . ที่นี่ ขั้นตอนการเคลื่อนไหวและอัลกอริธึมการสลับคดเคี้ยวคำนวณโดยวงจรที่ติดตั้งในไดรเวอร์

ไดรเวอร์ TI สำหรับ BDC

ในการควบคุม - มอเตอร์ DC ของตัวสะสม - ตระกูลไดรเวอร์พิเศษมีจุดประสงค์ซึ่งมีตัวแทนจำนวนหนึ่งซึ่งแสดงในรูปที่ 16 ให้การป้องกันแรงดันไฟเกินและกระแสไฟลัดวงจรและความร้อนสูงเกินไปอย่างสมบูรณ์ ด้วยความสามารถในการควบคุมอินเทอร์เฟซ ไดรเวอร์เหล่านี้ให้การทำงานของมอเตอร์ที่ง่ายและมีประสิทธิภาพ ผู้ใช้สามารถใช้ชิปตัวเดียวเพื่อควบคุมมอเตอร์ตั้งแต่หนึ่งตัวขึ้นไปด้วยแรงดันไฟฟ้าที่ใช้งาน 1.8 ... 60 V.

ไดรเวอร์ตระกูลมีทั้งปุ่มเปิดปิดในตัวและเป็นไดรเวอร์รุ่นก่อนวางจำหน่าย พวกเขาต้องการส่วนประกอบเพิ่มเติมขั้นต่ำ จัดหาโซลูชันที่กะทัดรัด ลดเวลาในการพัฒนา และอนุญาตให้นำผลิตภัณฑ์ใหม่ออกสู่ตลาดได้เร็วขึ้น

โหมดสลีปช่วยลดการใช้พลังงานเมื่อไม่ได้ใช้งาน และให้การเปิดใช้งานเร็วขึ้นเมื่อสตาร์ทเครื่องยนต์ สำหรับการควบคุมความเร็ว สามารถใช้สัญญาณ PWM ภายนอกหรือสัญญาณ PHASE/ENABLE เพื่อเลือกทิศทางของการหมุนและเปิดใช้งานสวิตช์บริดจ์เอาต์พุต

มีเอาต์พุตบริดจ์สี่ตัว ไดรเวอร์สามารถขับสองสเต็ปหรือหนึ่งสเต็ปและสอง BDC หรือสี่ BDC โดยใช้อินเทอร์เฟซการควบคุม SPI

รูปที่ 17 แสดงไดอะแกรมการทำงานของไดรเวอร์อย่างง่ายสำหรับการควบคุมมอเตอร์ตัวรวบรวมหนึ่งตัว

ไดรเวอร์ TI สำหรับ BLDC

ไดรเวอร์มอเตอร์ไร้แปรง TI หรือ BLDC สามารถรวมบริดจ์พลังงานในตัวหรือใช้ทรานซิสเตอร์กำลังภายนอก วงจรสำหรับสร้างสัญญาณควบคุม 3 เฟสอาจเป็นภายนอกหรือในตัวก็ได้

ไดรเวอร์ตระกูลสำหรับควบคุมมอเตอร์แบบไม่มีแปรงประกอบด้วยรุ่นที่มีหลักการควบคุมที่แตกต่างกันและมีแรงบิดต่างกัน ไดรเวอร์เหล่านี้เหมาะอย่างยิ่งสำหรับการใช้งานในอุปกรณ์อุตสาหกรรม ระบบยานยนต์ และการใช้งานอื่นๆ โดยให้ระดับเสียงรบกวนที่แตกต่างกันเมื่อขับ BDLC เพื่อให้มั่นใจถึงการทำงานที่เชื่อถือได้ของมอเตอร์ ไดรเวอร์ได้จัดเตรียมชุดป้องกันกระแสไฟเกิน แรงดันไฟเกิน และอุณหภูมิเกิน รูปที่ 18 แสดงไดรเวอร์ BLDC แบบ 3 เฟสเพียงไม่กี่รายการในพอร์ตโฟลิโอที่กว้างขวางและเติบโตของ TI

ในการควบคุมตำแหน่งปัจจุบันของโรเตอร์ที่หมุนอยู่ สามารถใช้เซ็นเซอร์ภายนอกประเภทต่างๆ หรือวงจรควบคุมที่กำหนดตำแหน่งของโรเตอร์ด้วยค่า back-EMF (Back Electromotive Force, BEMF) ได้

การควบคุมสามารถทำได้โดยใช้ PWM สัญญาณแอนะล็อกหรืออินเทอร์เฟซดิจิตอลมาตรฐาน ชุดพารามิเตอร์ที่ปรับแต่งได้สำหรับการควบคุมการหมุนสามารถเก็บไว้ในหน่วยความจำแบบไม่ลบเลือนภายในได้

รูปที่ 19 แสดงไดรเวอร์อัจฉริยะสำหรับ BLDC ที่ทำงานในช่วงอุณหภูมิกว้าง 40…125°C พร้อมสวิตช์เปิดปิด FET ในตัว โดยมีความต้านทานช่องสัญญาณเปิดเพียง 250 mΩ ด้วยช่วงแรงดันไฟที่ใช้งาน 8…28 V ไดรเวอร์สามารถจ่ายกระแสไฟปกติที่ 2 A และกระแสไฟสูงสุดที่ 3 A

คนขับไม่ต้องการเซ็นเซอร์ภายนอกเพื่อควบคุมตำแหน่งของโรเตอร์ แต่สามารถใช้ตัวต้านทานภายนอกเพื่อควบคุมกำลังที่มอเตอร์ดึงออกมา มีการใช้พลังงานต่ำเพียง 3 mA ในโหมดสแตนด์บาย และในโมเดล ตัวบ่งชี้นี้ถูกนำไปที่ระดับ 180 μA

อินเทอร์เฟซ I2C ในตัวให้การวินิจฉัยและการกำหนดค่า การเข้าถึงรีจิสเตอร์ควบคุมวงจรลอจิก และโปรไฟล์การทำงานของไดรเวอร์ที่จัดเก็บไว้ในหน่วยความจำ EEPROM

ชุดฟังก์ชันป้องกันเพิ่มเติมช่วยให้มั่นใจได้ว่ามอเตอร์จะหยุดทำงานในกรณีที่เกิดกระแสไฟเกินและแรงดันไฟต่ำ แรงดันไฟเข้ามีจำกัด การป้องกันกระแสเกินทำงานโดยไม่ต้องใช้ตัวต้านทานภายนอก วิธีการใช้การป้องกันได้รับการกำหนดค่าผ่านการลงทะเบียนพิเศษ

บทสรุป

มีการใช้งานมอเตอร์ไฟฟ้ามากขึ้นในอุปกรณ์ที่หลากหลาย โดยได้รับการปรับปรุงและได้รับโอกาสใหม่ ๆ ส่วนใหญ่มาจากระบบขับเคลื่อนด้วยไฟฟ้าที่ทันสมัย

กลุ่มผลิตภัณฑ์เซมิคอนดักเตอร์ของ Texas Instruments ประกอบด้วย IC ไดรเวอร์ที่หลากหลายสำหรับการควบคุมมอเตอร์กระแสตรงทุกประเภท โดยอิงจากสิ่งเหล่านี้ บริษัทนำเสนอโซลูชันที่ปรับขนาดได้ขึ้นอยู่กับข้อกำหนดสำหรับความแม่นยำ กำลังและฟังก์ชันสำหรับการสร้างไดรฟ์ที่ทำงานในกระแสและแรงดันไฟฟ้าที่หลากหลาย ให้การทำงานที่เชื่อถือได้และสะดวกของตัวสะสม มอเตอร์ไร้แปรงถ่าน และสเต็ปเปอร์มอเตอร์ที่มีกระแสไฟครบวงจร , การป้องกันแรงดันไฟและอุณหภูมิ

ตัวขับสเต็ปปิ้งมอเตอร์ทรานซิสเตอร์

ฉันขอเสนอไดรเวอร์ของสเต็ปเปอร์มอเตอร์แบบไบโพลาร์บนทรานซิสเตอร์แบบไบโพลาร์ของซีรีย์ KT ให้คุณทราบ

คนขับทำงานบนหลักการของผู้ติดตามอีซีแอล สัญญาณควบคุมจะถูกส่งไปยังขั้นตอนการขยายที่ประกอบบนทรานซิสเตอร์ kt315 หลังจากนั้นก็จะถึงสะพาน H จากคู่เสริมของ KT815 และ KT 814

จำเป็นต้องมีขั้นตอนการขยายเสียง เนื่องจากกระแสไฟที่เอาต์พุตของไมโครคอนโทรลเลอร์ไม่เพียงพอ  เปิดทรานซิสเตอร์กำลัง หลังจากทรานซิสเตอร์กำลังมีการติดตั้งไดโอดสำหรับหน่วงการเหนี่ยวนำตนเองของมอเตอร์

เปิดทรานซิสเตอร์กำลัง หลังจากทรานซิสเตอร์กำลังมีการติดตั้งไดโอดสำหรับหน่วงการเหนี่ยวนำตนเองของมอเตอร์

วงจรนี้ยังช่วยลดสัญญาณรบกวนในรูปของตัวเก็บประจุขนาด 3 ถึง 0.1 ไมโครฟารัดและ 1 ถึง 100 ไมโครฟารัด เนื่องจากไดรเวอร์ได้รับการออกแบบให้ทำงานกับมอเตอร์ไดรฟ์ซีดี 150 วัตต์ การระบายความร้อนของทรานซิสเตอร์จึงไม่

สเต็ปเปอร์มอเตอร์จากไดรฟ์ซีดีที่เชื่อมต่อกับไดรเวอร์ทรานซิสเตอร์

ติดตั้งแล้ว แต่กระแสอีซีแอลสูงสุดของทรานซิสเตอร์ KT814 และ KT815 คือ 1.5 A เนื่องจากไดรเวอร์นี้ทำให้มอเตอร์หมุนได้อย่างทรงพลังยิ่งขึ้น ในการทำเช่นนี้ คุณจะต้องติดตั้งแผ่นทำความเย็นบนทรานซิสเตอร์พลังงาน

แม้ว่าสเต็ปเปอร์มอเตอร์แบบไบโพลาร์จะค่อนข้างแพง แต่ก็ให้แรงบิดสูงสำหรับขนาดทางกายภาพ อย่างไรก็ตาม ขดลวดมอเตอร์สองตัวต้องการทรานซิสเตอร์ควบคุมแปดตัวที่เชื่อมต่อในสะพาน H สี่ตัว ทรานซิสเตอร์แต่ละตัวต้องทนต่อการโอเวอร์โหลดและการลัดวงจรและฟื้นตัวอย่างรวดเร็ว และไดรเวอร์จึงต้องการวงจรป้องกันที่ซับซ้อนพร้อมส่วนประกอบแบบพาสซีฟจำนวนมาก

รูปที่ 1

รูปที่ 1 ชิปตัวเดียวในชุดติดตั้งบนพื้นผิวและส่วนประกอบแบบพาสซีฟหลายตัวสามารถขับเคลื่อนสเต็ปเปอร์มอเตอร์แบบไบโพลาร์ได้

การควบคุมมอเตอร์สเต็ปเปอร์ไบโพลาร์

DIY ตัวขับสเต็ปปิ้งมอเตอร์— รูปที่ 1 แสดงวงจรขับมอเตอร์สำรองตามเครื่องขยายสัญญาณเสียง Class D ของ Maxim MAX9715 ในแพ็คเกจตัวยึดพื้นผิวขนาดเล็กสามารถจ่ายไฟได้สูงถึง 2.8W ในการโหลด 4 หรือ 8 โอห์มทั่วไป แต่ละเอาต์พุตของ microcircuit นั้นเกิดจาก H-bridge ของ MOSFET อันทรงพลังที่ควบคุมคู่ของสาย OUTR +, OUTR- และ OUTL +, OUTL- ซึ่งเชื่อมต่อกับขดลวด A และ B ของสเต็ปเปอร์มอเตอร์ตามลำดับ แต่ละคู่จะสร้างสัญญาณมอดูเลตความกว้างพัลส์ส่วนต่างด้วยความถี่สวิตชิ่งเล็กน้อยที่ 1.22 MHz สัญญาณรบกวนต่ำที่เกิดจากวงจรทำให้ไม่จำเป็นต้องใช้ตัวกรองเอาต์พุต

ตัวเก็บประจุแบบแยกส่วน

ตัวเก็บประจุ C1, C3, C4 และ C6 ทำหน้าที่เป็นดีคัปปลิ้งสำหรับอินพุตกำลังและอคติ ในขณะที่ C5 และ C7 ทำหน้าที่จัดเก็บสำหรับแอมพลิฟายเออร์เอาท์พุตคลาส D กำลังสูง ตัวเก็บประจุ C8 และ C9 จำกัดแบนด์วิดท์ของแอมพลิฟายเออร์เป็น 16 Hz และลูกปัดเฟอร์ไรท์ L2 และ L3 ลดทอนสัญญาณรบกวนทางไฟฟ้าที่เกิดจากสายเคเบิลยาว ตัวกรองรูปตัวยู C1, C2, L1 ยับยั้งการรบกวนที่อินพุตพลังงานของชิป IC1 สัญญาณอินพุตของไมโครเซอร์กิต Step_A และ Step_B ซึ่งควบคุมช่องสัญญาณด้านขวาและด้านซ้ายของเครื่องยนต์ตามลำดับ สามารถสร้างได้ด้วยตัวควบคุมที่เหมาะสม วงจรภายในป้องกันแอมพลิฟายเออร์จากการลัดวงจรและความร้อนสูงเกินไปในกรณีที่สเต็ปเปอร์มอเตอร์ทำงานผิดปกติหรือเชื่อมต่อเอาต์พุตไม่ถูกต้อง

ตารางที่ 1

ภาพประกอบรถไฟชีพจร

ตารางที่ 1 แสดงลำดับของพัลส์ Step_A และ Step_B ที่ควบคุมการหมุนของสเต็ปเปอร์มอเตอร์ทั่วไปในทิศทางเดียวโดยการใช้สัญญาณผสมตั้งแต่ 0 ถึง 4 อย่างต่อเนื่อง ขั้นตอนที่ 4 จะคืนเพลามอเตอร์ไปยังตำแหน่งเดิม ทำให้การหมุน 360° เสร็จสมบูรณ์ ในการเปลี่ยนทิศทางการหมุนของมอเตอร์ ให้เริ่มสร้างไดอะแกรมเวลาของแรงกระตุ้นจากด้านล่างของตารางและเลื่อนขึ้นตามลำดับ ด้วยการใช้แรงดันไฟต่ำแบบลอจิกกับอินพุต SHDN ของไมโครเซอร์กิต (พิน 8) คุณสามารถปิดช่องสัญญาณทั้งสองของแอมพลิฟายเออร์ได้ รูปคลื่นที่อินพุตและเอาต์พุตของวงจรแสดงในรูปที่ 2

บทนำสั้นๆ เกี่ยวกับทฤษฎีและประเภทของไดรเวอร์ เคล็ดลับในการเลือกไดรเวอร์ที่เหมาะสมที่สุดสำหรับสเต็ปเปอร์มอเตอร์

ถ้าคุณต้องการซื้อไดร์เวอร์สเต็ปเปอร์มอเตอร์ , คลิกที่ผู้แจ้งทางด้านขวา

ข้อมูลบางอย่างที่อาจช่วยคุณได้ เลือกไดรเวอร์สเต็ปเปอร์มอเตอร์.

สเต็ปเปอร์มอเตอร์เป็นมอเตอร์ที่มีวงจรควบคุมที่ซับซ้อนซึ่งต้องใช้อุปกรณ์อิเล็กทรอนิกส์พิเศษ - ตัวขับสเต็ปเปอร์มอเตอร์ ตัวขับสเต็ปเปอร์มอเตอร์รับสัญญาณลอจิก STEP / DIR ที่อินพุตซึ่งตามกฎแล้วจะแสดงด้วยระดับแรงดันอ้างอิง 5 V สูงและต่ำและตามสัญญาณที่ได้รับจะเปลี่ยนกระแสใน ขดลวดมอเตอร์บังคับให้เพลาหมุนไปในทิศทางที่สอดคล้องกันตามมุมที่กำหนด >สัญญาณ STEP/DIR สร้างขึ้นโดยตัวควบคุม CNC หรือคอมพิวเตอร์ส่วนบุคคลที่ใช้งานโปรแกรมควบคุม เช่น Mach3 หรือ LinuxCNC

หน้าที่ของผู้ขับขี่คือการเปลี่ยนกระแสในขดลวดให้มีประสิทธิภาพมากที่สุด และเนื่องจากการเหนี่ยวนำของขดลวดและโรเตอร์ของสเต็ปเปอร์มอเตอร์แบบไฮบริดจะรบกวนกระบวนการนี้อย่างต่อเนื่อง ไดรเวอร์จึงแตกต่างกันอย่างมากในลักษณะเฉพาะและ คุณภาพของการเคลื่อนไหวที่เกิดขึ้น กระแสที่ไหลในขดลวดเป็นตัวกำหนดการเคลื่อนที่ของโรเตอร์: ขนาดของกระแสกำหนดแรงบิด ไดนามิกของมันส่งผลต่อความสม่ำเสมอ ฯลฯ

ประเภท (ชนิด) ของไดรเวอร์สเต็ปเปอร์มอเตอร์

ไดรฟเวอร์แบ่งตามวิธีการสูบกระแสเป็นขดลวดออกเป็นหลายประเภท:

1) ไดรเวอร์แรงดันคงที่

ไดรเวอร์เหล่านี้ใช้ระดับแรงดันคงที่กับขดลวดในทางกลับกัน กระแสที่ได้จะขึ้นอยู่กับความต้านทานของขดลวด และที่ความเร็วสูงก็ขึ้นอยู่กับตัวเหนี่ยวนำด้วย ไดรเวอร์เหล่านี้ไม่มีประสิทธิภาพอย่างยิ่งและสามารถใช้ได้ที่ความเร็วต่ำมากเท่านั้น

2) ไดรเวอร์สองระดับ

ในไดรเวอร์ประเภทนี้ กระแสไฟในขดลวดจะถูกเพิ่มเป็นระดับที่ต้องการก่อนโดยใช้ไฟฟ้าแรงสูง จากนั้นแหล่งกำเนิดไฟฟ้าแรงสูงจะปิด และกระแสไฟที่ต้องการจะถูกรักษาโดยแหล่งจ่ายแรงดันต่ำ ไดรเวอร์เหล่านี้ค่อนข้างมีประสิทธิภาพ ลดความร้อนของมอเตอร์ เหนือสิ่งอื่นใด และยังพบได้ในอุปกรณ์ระดับไฮเอนด์เป็นครั้งคราว อย่างไรก็ตาม ไดรเวอร์ดังกล่าวรองรับโหมดขั้นตอนและครึ่งขั้นตอนเท่านั้น

3) ไดรเวอร์ที่มี PWM

ปัจจุบันไดรเวอร์ PWM สเต็ปเปอร์มอเตอร์เป็นที่นิยมมากที่สุด ไดรเวอร์เกือบทั้งหมดในตลาดเป็นประเภทนี้ ไดรเวอร์เหล่านี้ใช้สัญญาณ PWM แรงดันสูงมากกับขดลวดสเต็ปเปอร์มอเตอร์ ซึ่งจะถูกตัดออกเมื่อกระแสถึงระดับที่ต้องการ ปริมาณกระแสไฟฟ้าที่จุดตัดเกิดขึ้นถูกกำหนดโดยโพเทนชิออมิเตอร์หรือสวิตช์ DIP บางครั้งค่านี้จะถูกตั้งโปรแกรมโดยใช้ซอฟต์แวร์พิเศษ ไดรเวอร์เหล่านี้ค่อนข้างชาญฉลาด และมาพร้อมกับฟังก์ชันเพิ่มเติมมากมาย รองรับการแบ่งขั้นตอนที่แตกต่างกัน ซึ่งช่วยให้ตำแหน่งที่ไม่ต่อเนื่องและความราบรื่นในการวางตำแหน่งเพิ่มขึ้น อย่างไรก็ตาม ไดรเวอร์ PWM นั้นแตกต่างกันมาก นอกจากลักษณะเฉพาะ เช่น แรงดันไฟจ่ายและกระแสไฟที่คดเคี้ยวสูงสุด พวกมันยังมีความถี่ PWM ที่แตกต่างกัน จะดีกว่าถ้าความถี่ของไดรเวอร์มากกว่า 20 kHz และโดยทั่วไปยิ่งสูงยิ่งดี ความถี่ที่ต่ำกว่า 20 kHz จะลดคุณสมบัติการทำงานของมอเตอร์และตกอยู่ในช่วงที่ได้ยิน สเต็ปเปอร์มอเตอร์เริ่มส่งเสียงเอี๊ยดอ๊าด ตัวขับสเต็ปเปอร์มอเตอร์ หลังจากที่ตัวมอเตอร์เอง ถูกแบ่งออกเป็นแบบขั้วเดียวและแบบไบโพลาร์ ขอแนะนำอย่างยิ่งไม่ให้ผู้สร้างเครื่องมือเครื่องจักรเริ่มต้นทำการทดลองกับไดรฟ์ แต่ให้เลือกสิ่งที่คุณต้องการรับการสนับสนุนทางเทคนิค ข้อมูล และผลิตภัณฑ์ที่มีการนำเสนออย่างกว้างขวางที่สุดในตลาด เหล่านี้เป็นตัวขับมอเตอร์แบบไฮบริดแบบไบโพลาร์

วิธีการเลือกไดรเวอร์สเต็ปเปอร์มอเตอร์ (SM)

พารามิเตอร์แรกสิ่งที่คุณควรใส่ใจเมื่อเลือกไดรเวอร์สเต็ปเปอร์มอเตอร์คือปริมาณกระแสไฟที่ผู้ขับขี่สามารถให้ได้ ตามกฎแล้วจะมีการควบคุมภายในช่วงที่ค่อนข้างกว้าง แต่ถ้าผู้ขับขี่จำเป็นต้องเลือกกระแสไฟฟ้าที่สามารถจ่ายกระแสได้เท่ากับกระแสเฟสของสเต็ปเปอร์มอเตอร์ที่เลือก เป็นที่พึงปรารถนาแน่นอนว่ากำลังกระแสสูงสุดของผู้ขับขี่เพิ่มขึ้นอีก 15-40% ในอีกด้านหนึ่ง สิ่งนี้จะให้ระยะขอบในกรณีที่คุณต้องการเพิ่มแรงบิดจากมอเตอร์ หรือติดตั้งเครื่องยนต์ที่ทรงพลังกว่านี้ในอนาคต ในทางกลับกัน มันจะไม่ซ้ำซ้อน: บางครั้งผู้ผลิต "ปรับ" การให้คะแนน ของชิ้นส่วนอิเล็กทรอนิกส์สำหรับเครื่องยนต์บางประเภท/ขนาดใด เช่น ไดรเวอร์ 8A ที่ทรงพลังเกินไปที่ขับมอเตอร์ NEMA 17 (42 มม.) อาจทำให้เกิดการสั่นสะเทือนมากเกินไป

วินาทีที่สองคือ แรงดันไฟ พารามิเตอร์ที่สำคัญและขัดแย้งกันมาก อิทธิพลของมันมีหลายแง่มุม - แรงดันไฟฟ้าส่งผลกระทบต่อไดนามิก (แรงบิดที่ความเร็วสูง) การสั่นสะเทือนความร้อนของเครื่องยนต์และคนขับ โดยทั่วไป แรงดันไฟสูงสุดของตัวขับจะเท่ากับกระแสสูงสุด I คูณ 8-10 โดยประมาณ หากแรงดันไฟฟ้าสูงสุดของไดรเวอร์ที่ระบุแตกต่างอย่างมากจากค่าเหล่านี้ คุณควรถามเพิ่มเติมว่าสาเหตุของความแตกต่างดังกล่าวคืออะไร ยิ่งมีการเหนี่ยวนำของมอเตอร์มากเท่าใด แรงดันไฟที่จำเป็นสำหรับคนขับก็จะยิ่งมากขึ้นเท่านั้น มีสูตรเชิงประจักษ์ U = 32 * sqrt(L) โดยที่ L คือการเหนี่ยวนำของขดลวดสเต็ปเปอร์มอเตอร์ ค่า U ที่ได้จากสูตรนี้เป็นค่าโดยประมาณ แต่ช่วยให้คุณสามารถนำทางเมื่อเลือกไดรเวอร์: U ควรเท่ากับค่าสูงสุดของแรงดันไฟฟ้าของไดรเวอร์โดยประมาณโดยประมาณ หากคุณได้ U เท่ากับ 70 ไดรเวอร์ EM706, AM882, YKC2608M-H จะผ่านเกณฑ์นี้

ด้านที่สาม– ความพร้อมใช้งานของอินพุตแบบออปโตคัปเปิ้ล ในเกือบทุกไดรเวอร์และตัวควบคุมที่ผลิตในโรงงาน โดยเฉพาะอย่างยิ่งแบรนด์ออปโตคัปเปลอร์เป็นสิ่งจำเป็น เนื่องจากไดรเวอร์เป็นอุปกรณ์อิเล็กทรอนิกส์กำลัง และการพังทลายของคีย์สามารถนำไปสู่พัลส์อันทรงพลังบนสายเคเบิลซึ่งมีการจ่ายสัญญาณควบคุมและการเผาไหม้ ออกตัวควบคุม CNC ราคาแพง อย่างไรก็ตาม หากคุณตัดสินใจเลือกไดรเวอร์สเต็ปเปอร์มอเตอร์ของรุ่นที่ไม่คุ้นเคย คุณควรถามเพิ่มเติมเกี่ยวกับการมีอยู่ของออปโตโซเลชันของอินพุตและเอาต์พุต

ด้านที่สี่– ความพร้อมใช้งานของกลไกการปราบปรามเรโซแนนซ์ การสั่นพ้องของสเต็ปเปอร์มอเตอร์เป็นปรากฏการณ์ที่เกิดขึ้นเสมอ ความแตกต่างอยู่ที่ความถี่เรโซแนนซ์เท่านั้น ซึ่งส่วนใหญ่ขึ้นอยู่กับโมเมนต์ความเฉื่อยของโหลด แรงดันไฟของไดรเวอร์ และกระแสที่ตั้งไว้ของเฟสมอเตอร์ เมื่อเกิดการสั่นพ้อง สเต็ปเปอร์มอเตอร์จะเริ่มสั่นและสูญเสียแรงบิด จนกระทั่งเพลาหยุดสนิท ไมโครสเต็ปปิ้งและอัลกอริธึมการชดเชยเรโซแนนซ์ในตัวใช้เพื่อระงับเสียงสะท้อน โรเตอร์ของสเต็ปเปอร์มอเตอร์ที่สั่นในเรโซแนนซ์จะสร้างไมโครออสซิลเลชัน EMF เหนี่ยวนำในขดลวด และโดยธรรมชาติและแอมพลิจูด ไดรเวอร์จะกำหนดว่ามีเรโซแนนซ์หรือไม่และความแรงของเรโซแนนซ์ ทั้งนี้ขึ้นอยู่กับข้อมูลที่ได้รับ คนขับจะเลื่อนขั้นตอนของเครื่องยนต์เล็กน้อยตามเวลาที่สัมพันธ์กัน - ความไม่สม่ำเสมอที่ประดิษฐ์ขึ้นจะทำให้เสียงก้องกังวานหายไป การลดเสียงสะท้อนถูกสร้างขึ้นในไดรเวอร์ Leadshine DM, AM และ EM ทั้งหมด ตัวขับเสียงลดทอนคือตัวขับคุณภาพสูง และหากงบประมาณของคุณเอื้ออำนวย อย่างไรก็ตาม แม้จะไม่มีกลไกนี้ ไดรเวอร์ก็ยังเป็นอุปกรณ์ที่ทำงานได้อย่างสมบูรณ์ - ไดรเวอร์ส่วนใหญ่ที่ขายไปนั้นไม่มีการชดเชยเสียงสะท้อน แต่ถึงกระนั้นเครื่องจักรนับหมื่นก็ทำงานโดยไม่มีปัญหาทั่วโลกและปฏิบัติงานได้สำเร็จ

ด้านที่ห้า- ส่วนโปรโตคอล คุณต้องตรวจสอบให้แน่ใจว่าไดรเวอร์ทำงานตามโปรโตคอลที่คุณต้องการ และระดับสัญญาณอินพุตเข้ากันได้กับระดับตรรกะที่คุณต้องการ การตรวจสอบนี้เป็นจุดที่ห้า เนื่องจากมีข้อยกเว้นที่ไม่ค่อยพบนัก ไดรเวอร์ส่วนใหญ่ทำงานตามโปรโตคอล STEP / DIR / ENABLE และเข้ากันได้กับระดับสัญญาณ 0..5 V คุณเพียงแค่ต้องตรวจสอบให้แน่ใจเท่านั้น .

ด้านที่หก- การปรากฏตัวของฟังก์ชั่นการป้องกัน ในหมู่พวกเขาการป้องกันเกินแรงดันไฟฟ้ากระแสไฟที่คดเคี้ยว (รวมถึงกับขดลวดไฟฟ้าลัดวงจร) กับการกลับขั้วของแรงดันไฟฟ้าอุปทานและจากการเชื่อมต่อเฟสของสเต็ปเปอร์มอเตอร์ไม่ถูกต้อง ยิ่งมีคุณสมบัติเช่นนี้มากเท่าไหร่ก็ยิ่งดีเท่านั้น

ด้านที่เจ็ด- การปรากฏตัวของโหมดไมโครสเต็ป ตอนนี้เกือบทุกไดรเวอร์มีโหมดไมโครสเต็ปปิ้งมากมาย อย่างไรก็ตาม มีข้อยกเว้นสำหรับทุกกฎ และมีเพียงโหมดเดียวในไดรเวอร์ Geckodrive - การแบ่งขั้นตอน 1/10 สิ่งนี้ได้รับแรงบันดาลใจจากความจริงที่ว่าดิวิชั่นที่ใหญ่กว่านั้นไม่ได้นำมาซึ่งความแม่นยำที่มากขึ้น ซึ่งหมายความว่าไม่จำเป็น อย่างไรก็ตาม การปฏิบัติแสดงให้เห็นว่าไมโครสเต็ปไม่มีประโยชน์เลยโดยการเพิ่มความไม่ต่อเนื่องของตำแหน่งหรือความแม่นยำ แต่ด้วยข้อเท็จจริงที่ว่ายิ่งมีการแบ่งขั้นบันไดมากเท่าใด การเคลื่อนไหวของเพลามอเตอร์ก็จะยิ่งราบรื่นขึ้นและการสะท้อนที่น้อยลง ดังนั้น ceteris paribus จึงคุ้มค่าที่จะใช้การแบ่งส่วน ยิ่งมาก ยิ่งดี การแบ่งขั้นตอนสูงสุดที่อนุญาตจะพิจารณาไม่เฉพาะจากตาราง Bradis ที่ติดตั้งในไดรเวอร์เท่านั้น แต่ยังกำหนดโดยความถี่สูงสุดของสัญญาณอินพุตด้วย เช่น สำหรับไดรเวอร์ที่มีความถี่อินพุต 100 kHz จะไม่สมเหตุสมผลเลยที่จะใช้ หาร 1/256 เนื่องจากความเร็วในการหมุนจะถูกจำกัดไว้ที่ 100,000 / (200 * 256) * 60 = 117 rpm ซึ่งต่ำมากสำหรับสเต็ปเปอร์มอเตอร์ นอกจากนี้ คอมพิวเตอร์ส่วนบุคคลยังแทบจะไม่สามารถสร้างสัญญาณที่มีความถี่มากกว่า 100 kHz ได้อีกด้วย หากคุณไม่ได้วางแผนที่จะใช้คอนโทรลเลอร์ CNC แบบฮาร์ดแวร์ 100kHz น่าจะเป็นเพดานของคุณซึ่งสอดคล้องกับส่วนที่ 1/32

ด้านที่แปด- ความพร้อมใช้งานของฟังก์ชันเพิ่มเติม สามารถมีได้หลายอย่างเช่น หน้าที่ของการกำหนด "แผงลอย" - การหยุดกะทันหันของเพลาเมื่อติดขัดหรือขาดแรงบิดในสเต็ปเปอร์มอเตอร์, เอาต์พุตสำหรับตัวบ่งชี้ข้อผิดพลาดภายนอก ฯลฯ ไม่จำเป็นทั้งหมด แต่สามารถทำให้ชีวิตง่ายขึ้นมากเมื่อสร้างเครื่องจักร

ประการที่เก้าและสำคัญที่สุด- คุณภาพของคนขับ ไม่ค่อยเกี่ยวข้องกับลักษณะ ฯลฯ มีข้อเสนอมากมายในตลาด และบางครั้งคุณลักษณะของไดรเวอร์ของผู้ผลิตทั้งสองรายเกือบจะตรงกับเครื่องหมายจุลภาค และเมื่อติดตั้งลงในเครื่อง จะเห็นได้ชัดเจนว่าผู้ผลิตรายใดรายหนึ่งไม่ได้ทำงานของตนอย่างชัดเจน และเขาจะโชคดีกว่าในการผลิตเหล็กราคาถูก เป็นการยากสำหรับผู้เริ่มต้นที่จะกำหนดระดับไดรเวอร์ล่วงหน้าโดยใช้ข้อมูลทางอ้อมบางส่วน คุณสามารถลองเน้นที่คุณสมบัติอัจฉริยะจำนวนหนึ่ง เช่น "การตรวจจับแผงลอย" หรือการปราบปรามการสั่นพ้อง ตลอดจนใช้วิธีการที่พิสูจน์แล้ว - กำหนดเป้าหมายแบรนด์

สเต็ปเปอร์มอเตอร์นั้นน่าสนใจเพราะช่วยให้คุณหมุนเพลาในมุมหนึ่งได้ ด้วยความช่วยเหลือของพวกเขา คุณสามารถหมุนเพลาด้วยจำนวนรอบที่กำหนด เนื่องจากการหมุน N ยังเป็นมุมที่แน่นอนเท่ากับ 360 * N รวมถึงจำนวนรอบที่ไม่ใช่จำนวนเต็ม เช่น 0.75 รอบ 2.5 รอบ 3.7 มูลค่าการซื้อขาย ฯลฯ ความสามารถเหล่านี้ของสเต็ปเปอร์มอเตอร์กำหนดขอบเขตของการใช้งาน ส่วนใหญ่จะใช้สำหรับการวางตำแหน่งอุปกรณ์ต่างๆ: หัวอ่านในดิสก์ไดรฟ์, หัวพิมพ์ในเครื่องพิมพ์และล็อตเตอร์ ฯลฯ

แน่นอน นักวิทยุสมัครเล่นไม่สามารถมองข้ามโอกาสดังกล่าวได้ พวกเขาประสบความสำเร็จในการใช้ steppers ในการสร้างหุ่นยนต์โฮมเมด เครื่อง CNC แบบโฮมเมด ฯลฯ ผลลัพธ์ของการทดลองของฉันกับสเต็ปเปอร์มอเตอร์ได้อธิบายไว้ด้านล่าง ฉันหวังว่ามันอาจเป็นประโยชน์กับใครบางคน

เราต้องการอะไรในการทดลอง ขั้นแรกให้สเต็ปเปอร์มอเตอร์ ฉันใช้สเต็ปปิ้งไบโพลาร์จีนขนาด 5 โวลต์ที่มีชื่อลึกลับซึ่งฉีกออกจากไดรฟ์ 3.5 "แบบเก่าซึ่งเป็นอะนาล็อกของ M20SP-GW15 ประการที่สองเนื่องจากขดลวดของมอเตอร์ใช้กระแสไฟที่สำคัญ (สูงถึง 300 mA ในกรณีนี้) เป็นที่เข้าใจได้ค่อนข้างดีว่าไม่สามารถเชื่อมต่อสเต็ปกับคอนโทรลเลอร์ได้โดยตรงจำเป็นต้องใช้ไดรเวอร์

ในฐานะที่เป็นไดรเวอร์สำหรับสเต็ปเปอร์มอเตอร์แบบไบโพลาร์ มักจะใช้วงจรที่เรียกว่า H-bridge หรือไมโครเซอร์กิตพิเศษ (ซึ่งยังคงมี H-bridge ในตัว) แน่นอน คุณสามารถปั้นมันเองได้ แต่ฉันเอา mikruha (LB1838) สำเร็จรูป (LB1838) จากไดรฟ์เก่าตัวเดิม ที่จริงแล้ว นอกเหนือจากทั้งหมดข้างต้น สำหรับการทดลองของเรา เรายังต้อง: ตัวควบคุม PIC (PIC12F629 ถูกมองว่าเป็นตัวควบคุมที่ถูกที่สุด) และปุ่มอีกสองสามปุ่ม

ก่อนที่เราจะไปที่วงจรโดยตรง มาจัดการกับทฤษฎีกันสักหน่อยก่อน

สเต็ปเปอร์มอเตอร์แบบไบโพลาร์มีขดลวดสองเส้นและต่อด้วยสายไฟสี่เส้น คุณสามารถหาปลายของขดลวดได้ด้วยการโทรง่ายๆ - ปลายสายไฟที่เกี่ยวข้องกับขดลวดเดียวกันจะดังระหว่างกัน แต่ปลายที่เกี่ยวข้องกับขดลวดต่างกันจะไม่ ปลายของขดลวดแรกจะแสดงด้วยตัวอักษร "a", "b" และจุดสิ้นสุดของการม้วนที่สองด้วยตัวอักษร "c", "d"

ตัวอย่างที่เป็นปัญหามีเครื่องหมายดิจิทัลของหน้าสัมผัสใกล้กับมอเตอร์และเครื่องหมายสีของสายไฟ (พระเจ้ารู้ บางทีนี่อาจเป็นมาตรฐานด้วย): 1 - สีแดง 2 - สีน้ำเงิน - ขดลวดแรก; 3 - เหลือง 4 - ขาว - ม้วนที่สอง

เพื่อให้สเต็ปเปอร์มอเตอร์แบบไบโพลาร์หมุนได้ ขดลวดจะต้องได้รับพลังงานตามลำดับที่แสดงในตาราง หากทิศทางของการหมุนตารางถูกเลือกจากบนลงล่างในวงกลม เครื่องยนต์จะหมุนไปข้างหน้า หากจากล่างขึ้นบนเป็นวงกลม เครื่องยนต์จะหมุนถอยหลัง:

ในหนึ่งรอบที่สมบูรณ์ เครื่องยนต์จะทำสี่ขั้นตอน

สำหรับการทำงานที่ถูกต้อง ต้องปฏิบัติตามลำดับการสลับที่ระบุในตารางอย่างเคร่งครัด ตัวอย่างเช่น หลังจากชุดค่าผสมที่สอง (เมื่อเราใส่ + กับเอาต์พุต "c" และลบกับเอาต์พุต "d") เราสามารถใช้ชุดค่าผสมที่สามอย่างใดอย่างหนึ่งได้ (ปิดขดลวดที่สอง และชุดแรกใช้กับ "a" และ + ถึง " b") จากนั้นมอเตอร์จะหมุนไปข้างหน้าหนึ่งก้าวหรือชุดแรก (มอเตอร์จะถอยหลังหนึ่งก้าว)

ชุดค่าผสมที่คุณต้องใช้ในการเริ่มการหมุนนั้นพิจารณาจากชุดค่าผสมสุดท้ายที่ใช้กับเครื่องยนต์ก่อนที่จะดับเครื่อง (เว้นแต่แน่นอนว่าจะหมุนด้วยมือ) และทิศทางการหมุนที่ต้องการ

กล่าวคือ สมมติว่าเราหมุนเครื่องยนต์ไปข้างหน้า 5 ก้าว ใช้ชุดค่าผสม 2-3-4-1-2 กับเครื่องยนต์ จากนั้นลดพลังงานลง จากนั้นเราต้องการก้าวไปข้างหน้าอีกหนึ่งก้าว ในการทำเช่นนี้ต้องใช้ชุดค่าผสม 3 กับขดลวด สมมติว่าหลังจากนั้นเรายกเลิกการจ่ายพลังงานอีกครั้งและหลังจากนั้นไม่นานเราต้องการย้อนกลับ 2 ก้าวจากนั้นเราต้องใช้ชุดค่าผสม 2-1 กับเครื่องยนต์ และในจิตวิญญาณเดียวกัน

ตารางนี้ช่วยให้เราสามารถประมาณว่าจะเกิดอะไรขึ้นกับสเต็ปเปอร์มอเตอร์ถ้าเราผสมลำดับของการเชื่อมต่อขดลวดหรือปลายในขดลวด

นี่คือจุดที่เราจะจบด้วยมอเตอร์และไปยังไดรเวอร์ LB1838

mikruha นี้มีสี่ขาควบคุม (IN1, IN2, EN1, EN2) ซึ่งเราจะส่งสัญญาณจากคอนโทรลเลอร์และสี่ขาเอาต์พุต (Out1, Out2, Out3, Out4) ซึ่งเชื่อมต่อกับขดลวดของมอเตอร์ ขดลวดเชื่อมต่อดังนี้: สาย "a" เชื่อมต่อกับ Out1, สาย "b" กับ Out2, สาย "c" ถึง Out3, สาย "d" ถึง Out4

ด้านล่างนี้คือตารางความจริงสำหรับชิปไดรเวอร์ (สถานะของเอาต์พุตขึ้นอยู่กับสถานะของอินพุต):

| IN1 | EN1 | ออก1(ก) | ออก2(ข) | IN2 | EN2 | ออก3(ค) | Out4(ง) |

| ต่ำ | สูง | + | — | ต่ำ | สูง | + | — |

| สูง | สูง | — | + | สูง | สูง | — | + |

| X | ต่ำ | ปิด | ปิด | X | ต่ำ | ปิด | ปิด |

ทีนี้ลองวาดแผนภาพว่าสัญญาณ IN1, EN1, IN2, EN2 ควรมีสำหรับหนึ่งรอบการหมุนที่สมบูรณ์ (4 ขั้นตอน) เช่น เพื่อให้การเชื่อมต่อที่คดเคี้ยวทั้ง 4 ชุดปรากฏเป็นอนุกรมที่เอาต์พุต:

หากคุณดูแผนภาพนี้อย่างใกล้ชิด (ทางด้านซ้าย) จะเห็นได้ชัดว่าสัญญาณ IN1 และ IN2 สามารถสร้างให้เหมือนกันทุกประการ กล่าวคือ สามารถใช้สัญญาณเดียวกันกับขาทั้งสองนี้ได้ ในกรณีนี้ ไดอะแกรมของเราจะมีลักษณะดังนี้:

ดังนั้นแผนภาพสุดท้ายแสดงให้เห็นว่าการรวมกันของระดับสัญญาณควรอยู่ที่อินพุตควบคุมของไดรเวอร์ (EN1, EN2, IN1, IN2) เพื่อให้ได้ชุดค่าผสมที่สอดคล้องกันของการเชื่อมต่อขดลวดมอเตอร์และลูกศรระบุลำดับที่ ควรเปลี่ยนชุดค่าผสมเหล่านี้เพื่อให้แน่ใจว่าการหมุนไปทางด้านที่ต้องการ

นั่นเป็นพื้นฐานทฤษฎีทั้งหมด ชุดค่าผสมที่จำเป็นของระดับที่อินพุตควบคุมนั้นเกิดจากคอนโทรลเลอร์ (เราจะใช้ PIC12F629)

โครงการ:

อุปกรณ์พร้อม:

โปรแกรมควบคุมใช้อัลกอริธึมต่อไปนี้: เมื่อกดปุ่ม KH1 เครื่องยนต์จะหมุนหนึ่งก้าวในทิศทางเดียว และเมื่อกดปุ่ม KH2 เครื่องจะเปลี่ยนขั้นตอนหนึ่งไปอีกทิศทางหนึ่ง

ตามจริงแล้ว คุณสามารถใส่มันเข้าไปที่นี่และใช้การควบคุมจากคอมพิวเตอร์ (ความเร็วในการส่งข้อมูล จำนวนก้าว และทิศทางการหมุนจากคอมพิวเตอร์)