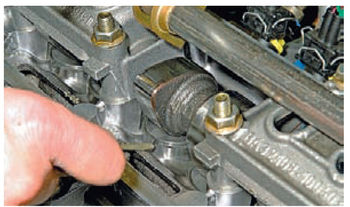

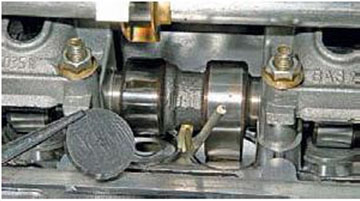

У побуті ця операція називається "регулюванням клапанів". Що ж саме мається на увазі йод цим? У клапанному механізмі між натискним (регулювальним) болтом 2 (рис. 5) коромисла 4 і стрижнем клапана є наконечник 5. Наконечник не надівається на верхній кінець стрижня клапана, а стосується його торця, утримуючись на підлозі сферичному закінченні натискного болта коромисла. Наконечники виготовляють із спеціальної сталі і піддають термообробці, в результаті чого вони стають зносостійкими, мають високу твердість, попереджаючи знос торців стрижнів клапанів, що мають порівняно невелику твердість.

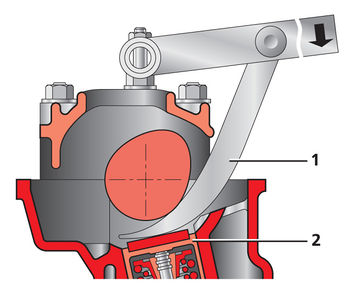

Рис. 5. Схема до перевірки та: регулювання зазору між торцями наконечників і стрижнів клапанів: а - перевірка; б – регулювання;

1 – плоский щуп; 2 – натискний болт; 3 – контргайка; 4 - коромисло; 5 – наконечник; 6 – гайковий ключ (14 мм); 7 – спеціальний торцевий ключ для натискного болта.

Щоб гарантувати повне закриття клапанів" на двигуні як в холодному, так і в гарячому стані між наконечником 5 стрижня клапана і регулювальним болтом 2 повинен бути зазор. Саме цей зазор мається на увазі, коли йдеться про "теплові зазори в клапанному механізмі" або про Якщо цей зазор занадто великий, то клапанний механізм при роботі двигуна видає підвищений характерний дзвінкий металевий стукіт в зоні головки циліндрів з рівномірними інтервалами, Частота якого збільшується зі зростанням частоти обертання колінчастого валудвигуна. Прийнято вважати, що якщо стукіт клапанів при роботі двигуна не прослуховується всередині салону при закритому капоті і при закритих дверях і вікнах, такий шум є цілком допустимим. Слід мати на увазі, що збільшення теплових проміжків у приводі клапанів у відомих межах безпечне хоча б тому, що, супроводжуючись підвищеним стукотом, воно своєчасно розпізнається власником. Значно небезпечніше зменшення або навіть відсутність теплових зазорів у приводі клапанів, так як при цьому стукіт може взагалі не прослуховуватися, створюючи у власника автомобіля почуття заспокоєності. Насправді ж зменшення або відсутність теплових зазорів у клапанному механізмі призводить до зменшення потужності двигуна, погіршення стійкості роботи в режимі холостого ходу, значним утрудненням при пуску холодного двигуна, особливо при негативних температурах, а найголовніше, викликає небезпеку нещільної посадки клапана в сідло та обгоряння робочих фасок. При закритих клапанахнаявність теплових зазорів може бути легко; виявлено (при святій кришці) можливістю похитування коромисел.

Для забезпечення нормальної та довговічної роботидвигуна в сервісній книжцівказана періодичність перевірки та за необхідності регулювання теплових зазорів у приводі клапанів: у нового автомобіля вперше через 500 км пробігу, а надалі через кожні 10000 км. Цю операцію необхідно виконувати в будь-якому випадку, навіть коли, здавалося б, робота клапанного механізму не викликає нарікань у власника автомобіля. Перш ніж приступити до перевірки та регулювання теплових зазорів у приводі клапанів, необхідно запастися щупом товщиною 0,15 мм (саме таким повинен бути тепловий зазор як у впускних, так і випускних клапанів на холодному двигуні). Перевіряють тепловий зазор між наконечником та торцем стрижня клапана, віджимаючи наконечник клапана до регулювального болта.

Теплові зазори клапанів необхідно регулювати на холодному двигуні (15-200С) у наступній послідовності.

1. Від'єднайте трубку вентиляції картера, зніміть гнучкий шланг з приймального патрубка повітряного фільтра, відверніть від карбюратора штуцер трубки управління вакуум-коректором переривника-розподільника і відвернувши сім гайок, зніміть кришку головки циліндрів з двигуна, намагаючись не пошкодити ущільнювач.

2. Встановіть поршень першого циліндра (вважаючи від радіатора) у верхню мертву точку (в. м. т.) такту стиснення (обидва клапани закриті), перевіривши пусковою рукояткою колінчастий валдвигуна так, щоб мітка 2 (рис. 6) (друга при відліку у напрямку обертання колінчастого валу), нанесена на шківі 4 і має форму конусного поглиблення, суміщалася з вістрям штифта 1, закріпленого на нижній кришці картера ланцюгового приводу механізму газорозподілу.

рис.6. Настановні мітки на шківі колінчастого валу: 1-настановний штифт; 2-мітка, що відповідає в.м.т. поршня першого циліндра; 3-мітка для встановлення початкового моменту запалювання; 4-шків

3. Перевірте плоским щупом 1 (див. мал. 5) зазор між торцями наконечника 5 і стрижня впускного та випускного клапанів першого циліндра. Щуп має бути рівним, без зламів і повинен протягуватися між торцями наконечника регулювального болтата стрижня клапана легким зусиллям руки.

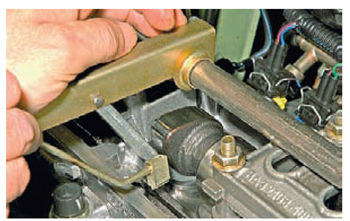

4. Налаштуйте зазори між торцями наконечників і стрижнями клапанів. Для цього гайковим ключем 6 (14 мм) трохи відверніть контргайку 3 натискного болта 2 коромисла і повертайте головку цього болта спеціальним торцевим ключем 7 до отримання зазору 0,15 мм для впускного та випускного клапанів.

5. Затягніть контргайку натискного болта коромисла і знову перевірте щупом зазор між торцями наконечника та стрижня клапана. Потрібно мати на увазі, що після затягування контргайки зазор часто порушується і його доводиться знову коригувати. Ну, що ж, все приходить із досвідом. Автомобіліст зі стажем може відразу повернути регулювальний гвинт у потрібне положення (з урахуванням зміни зазору при затягуванні контргайки). Новачку, можливо, потрібно виконати цю роботу в два-три прийоми.

6. Поверніть за годинниковою стрілкою колінчастий вал точно на півоберта.

7. Перевірте та, якщо потрібно, відрегулюйте зазори між торцями наконечників та стрижнів клапанів третього циліндра.

8. Наступним поворотом колінчастого валу точно на півоберта встановіть поршні четвертого, а потім і другого циліндрів ст. м. т. такту стиснення; перевірте та, якщо необхідно, встановіть зазори між торцями наконечників і стрижнів клапанів зазначених циліндрів.

9. Встановіть усі зняті деталі у зворотній послідовності, рівномірно затягуючи гайки кріплення кришки головки циліндрів, прикладаючи момент не більше 0,8 (8 Н*м).

13. Система охолодження двигуна внутрішнього згоряння - сукупність пристроїв, що забезпечують підведення охолоджуючого середовища до нагрітих деталей двигуна і відведення від них в атмосферу зайвої теплоти, яка повинна забезпечувати найвигідніший ступінь охолодження та можливість підтримки в необхідних межах теплового стану двигуна різних режимахта умовах роботи.

У період згоряння робочої суміші температура в циліндрі досягає 2000 °C і більше. Система охолодження призначена для підтримання оптимального теплового стану двигуна в межах 80-90°. , самозаймання та детонації. Для забезпечення нормальної роботи двигуна необхідно охолоджувати деталі, що стикаються з гарячими газами, відводячи від них тепло в атмосферу безпосередньо, або за допомогою проміжного тіла (води низької рідини). При надмірно сильному охолодженні робоча суміш, потрапляючи на холодні стінки циліндра, конденсується і стікає в картер двигуна, де розріджує моторне масло. Як наслідок цього потужність двигуна зменшується, а зношування збільшується. При зниженні температури олія густішає. Це є причиною того, що масло гірше подається в циліндри та збільшується витрата палива, зменшується потужність. Тому система охолодження має обмежувати температурні межі, забезпечуючи найкращі умовироботи двигуна.

Гібридний тип

Зараз гібридну системуназивають рідинною. Фактично вона все ж таки гібридна, оскільки там теж бере участь повітря.

Гібридний тип поєднує вищевказані системи: тепло від циліндрів відводиться рідиною, після чого вона, на відстані від теплонавантаженої частини двигуна, охолоджується в радіаторах повітрям. Складається з сорочки охолодження блоку циліндрів, головки блоку циліндрів, одного або кількох радіаторів, вентилятора примусового охолодженнярадіатора, рідинного насоса, термостата, розширювального бачка, сполучних патрубків та датчика температури. Цей тип використається на всіх сучасних автомобілях. Охолодна рідина прокачується насосом через сорочку охолодження двигуна, забираючи від неї тепло, а потім охолоджується сама в радіаторі. У цій системі існує два кола циркуляції рідини. великийі малий. Велике колоскладають сорочка охолодження двигуна, водяний насос, радіатори (у тому числі – обігрівача салону), термостат. У мале коловходить сорочка охолодження двигуна, водяний насос, термостат (іноді радіатор обігрівача салону входить саме до малого кола). Регулювання кількості рідини між кіл циркуляції рідини здійснюється термостатом. Мале коло охолодження призначене для швидкого введення двигуна в ефективний тепловий режим. При цьому рідина, що охолоджує, фактично не охолоджується, так як не проходить через радіатор. Як тільки вона нагріється до оптимальної температури, термостат відкривається, і охолодна рідина починає циркулювати також і через радіатор, де безпосередньо і охолоджується потоком повітря, що набігає (а у випадку тривалої стоянки- Примусово вентилятором). При цьому, чим сильніше нагрівається рідина, що охолоджує, тим сильніше відкривається термостат, і тим сильніше рідина охолоджується в радіаторі. Це принцип підтримки оптимальної температури двигуна 85-90 °C.

Дуже небезпечним явищем є перегрів двигуна. кипіннядвигуна). При цьому рідина, що охолоджує, у прямому сенсі закипає в сорочці охолодження, що дуже часто призводить до серйозних наслідків і дорогого ремонту. Для запобігання перегріву двигуна логічно застосовувати рідини з високою температурою кипіння, проте найпростіше виявилося тримати всю систему під деяким надлишковим тиском(близько 1,1 атм), при якому підвищується температура кипіння охолоджуючої рідини (близько 110 °C та 120 °C для води та антифризу відповідно). Крім того, при перевищенні температури охолоджувальної рідини більше 105 °C включається примусове обдув радіатора вентилятором.

Система гібридного типуохолодження зазвичай включає такі елементи:

· подвійні стінки циліндрів, простір між якими заповнено охолоджувальною рідиною (наприклад, водою або антифризом);

· Теплообмінник або радіатор, що складається з трубок та порожнин;

· Термостат, що підтримує оптимальну температуру двигуна;

· вентилятор, що складається з маточини та лопат, при обертанні якого забезпечується примусове прокачування повітря між трубками радіатора;

· Насос відцентрового типу для забезпечення циркуляції охолоджуючої рідини в системі;

· трубопроводи, що зв'язують між собою елементи системи охолодження.

[ред.] Двоконтурна система охолодження

двоконтурна система охолодження (напр. дизеля – Тепловоз ТЕП150). В одному контурі охолоджується вода дизеля, а в іншому вода, що охолоджує масло та наддувальне повітря (у теплообмінних апаратах). Охолодження води обох контурів здійснюється повітрям у полуторних радіаторних секціях холодильної камери, що має три мотор-вентилятори. У контурі охолодження води дизеля використовуються секції радіатори половинної глибини, а в контурі охолодження води другого контуру використовуються радіаторні секції повної глибини. Мотор-вентилятори холодильної камери обладнані системою плавного регулювання їхньої продуктивності.

Догляд за системою змащення

Мастильна система служить для зменшення тертя деталей двигуна, що рухаються, а також для їх охолодження при нагріванні під час роботи. З цією метою між поверхнями, що труться, деталей вводиться масло.

Моторні олії. У мастильних системахдвигунів застосовуються тільки спеціальні оліїзвані моторними. За в'язкісно-температурними властивостями моторні олії поділяються згідно з міжнародною. класифікації SAE*, а по експлуатаційним властивостям- згідно класифікації API. Числа в марці олії вказують його в'язкість. Олії з латинською літерою «W» у позначенні відносяться до зимових (від англ. winter-зима). У позначенні літніх олійлітера "W" відсутня. Наприклад, у середній смузі Росії влітку слід використовувати олія SAE 30, а взимку – SAE 15W.

Догляд за системою мастила двигуна полягає в систематичному спостереженні за температурою та тиском олії, регулярній перевірці кількості олії в картері та підтримці необхідного рівняв ньому, промиванні масляного фільтра та своєчасної заміниолії.

Температура масла повинна підтримуватися в межах 8095 ° С. При температурі навколишнього середовища вище +5 ° С слід працювати з включеним масляним радіатором. Температура масла в певних межах може підтримуватись за допомогою шторки радіатора, що керується з кабіни трактора. При низькій температурі навколишнього повітря радіатор необхідно вимкнути. Для цього слід повернути перемикач радіатора у масляному фільтрі у положення, що відповідає зимовій експлуатації.

Тиск масла в системі мастила при нормальній температурі масла та номінальних оборотах двигуна має бути 2,5 4,5 кг/см2, на мінімальних оборотах холостого ходу не нижче 0,8 кг/см2. Якщо тиск масла нижче нормальної величини, двигун необхідно зупинити та усунути причини, що викликають знижений тиск масла.

Перевіряти рівень масла в картері двигуна потрібно щозмінно на непрацюючому двигуніперед початком роботи або через 20 хв. після його зупинки. У картері масло повинне перебувати на рівні верхньої мітки вимірювального стрижня. Якщо масло буде залите вище верхнього рівня, це призведе до його підвищеного чаду, нагароутворення та закоксовування поршневих кілець. При недостатній кількості масла в картері погіршуються мастило і охолодження тертьових поверхонь, що може призвести до підвищеному зносудеталей та аварії двигуна.

Під час роботи двигуна мастильні властивостіолії погіршуються, олія окислюється під впливом високих температур і забруднюється оталічними включеннями, нагаром і пилом. Масло в картері двигуна змінюють через 240 год роботи двигуна технічний догляд№ 2. Зливати масло з картера слід відразу ж після зупинки двигуна, поки воно гаряче і механічні домішки, що знаходяться в ньому у зваженому стані, можуть бути видалені разом з брудною олією. Якщо масло забруднене, слід зняти піддон картера і промити його в дизельному паливі. Піддон промивають зазвичай при технічному догляді №3. Масляний фільтрочищають і промивають через кожні 120 год роботи двигуна, а при важких умовахроботи та при високій навколишній температурі через кожні 60 год. Для промивання фільтра необхідно зняти ковпак; відвернути гайку кріплення верхнього упору ротора; зняти ротор; від'єднати кришку ротора. Деталі фільтра промивають дизельним паливом. Відкладення у внутрішній порожнині кришки ротора очищають дерев'яним скребком. Промивати кришку ротора не рекомендується. При складанні ротора ущільнювальне гумове кільце змащують солідолом, гайку затягують із зусиллям, що відповідає моменту 24 кгм. Ризики на кістяку ротора і його кришці повинні збігатися. Зібраний та встановлений на вісь ротор повинен легко обертатися від руки без заїдання. Після проведення техуходу та складання фільтра центрифугу перевіряють на двигуні. Після зупинки двигуна ротор центрифуги повинен обертатися за інерцією не менше 40 сек. Обертання ротора спостерігають через оглядове вікно в ковпаку. Якщо час обертання ротора менший від зазначеного, слід перевірити стан ущільнювальних прокладок, шийок осі та опорних поверхонь остова ротора, засміченість сопел форсунок. За наявності несправностей усунути їх.

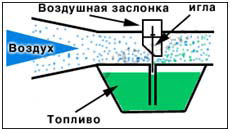

16. Карбюратор– це деталь двигуна внутрішнього згоряння, яка призначена для змішування бензину та повітря. Повітряно-бензинова суміш під дією тиску згоряє та викидає необхідна кількістьенергії для того, щоб двигун міг стабільно та безперебійно працювати.

Назва "карбюратор" походить від слова "карбюрація", що означає створення палива. Від відсоткового співвідношеннябензину і повітря в горючій суміші безпосередньо залежить якість роботи двигуна: чим менше бензину і більше повітря, тим бідніше паливо і тим частіше глухне двигун. Водночас, якщо відсоток бензину перевищує максимально допустиму норму, то паливо стає занадто концентрованим, і двигун може вийти з ладу. Симптомом підвищеної концентрації бензину є рясний чорний дим. вихлопної трубиавтомобіля. Карбюратор якраз існує для того, щоб змішування палива та повітря відбувалося з дотриманням усіх нормативів.

Двигуни практично всіх сучасних автомобілівпрацюють за методом упорскування паливо. Це пояснюється, перш за все, економічністю витрати бензину та ефективністю роботи всіх механізмів двигуна. Однак, автомобілі попередніх поколінь, а також більшість бензопил, газонокосарок, квадроциклів та інших невеликих пристроїв працюють саме з карбюратором, оскільки його собівартість мала, а експлуатація простіша і зрозуміліша.

Основні елементи найпростішого карбюратора

Карбюратор можна порівняти з аеродинамічною трубою. В його основі лежить отвір – повітряний канал, який забезпечує надходження повітряного потоку у впускний трубопровід двигуна.

Трубку поділяє повітряна заслінка, призначена перекривати верхнє відділення повітряного каналу та контролювати надходження до нього повітря, регулюючи ступінь розрядження.

Повітряний канал має звужену ділянку, де швидкість потоку повітря збільшується, а тиск спадає. Цю ділянку називають дифузором. Дифузор має отвір, призначений для подачі паливної суміші.

Бензин з камери поплавця проходить через жиклер і надходить в розпилювач, а звідти в повітряний канал. Поплавкова камера призначена для підтримки заданого рівнягарячої суміші до карбюратора.

Принцип роботи карбюратора

Потік повітря рухається повітряним каналом. Це повітря призначене для того, щоб, змішуючись із бензином, утворити паливо для двигуна внутрішнього згоряння. Поплавкова камера заповнена бензином, у ній постійно підтримується низький атмосферний тиск. Різниця тисків, згідно із законами фізики, піднімає бензин через жиклер та розпилювач прямо до повітряного каналу. Бензин тонким струменем під великим тиском впорскується з розпилювача в повітряний потік і розлітається на дрібні краплі. Таким чином, виходить бензиново-повітряна суміш, яка по впускному трубопроводу надходить у циліндри двигуна. Якщо повітряна заслінка відкрита, то швидкість повітряного потоку зростає, а тиск у дифузорі, навпаки, падає. Отже, в повітряний канал надходить більше бензинута обороти двигуна стрімко нарощуються.

Складність

Інструмент1 - 3 год

Інструменти:

Деталі та розхідники:

- Масляний фільтр

- Моторне масло

- Дрігач

Інструмент:

- Гайковий ключ ріжковий 10 мм

- Викрутка хрестова середня

- Викрутка плоска середня

- Викрутка плоска велика

- Набір плоских щупів.

- Мікрометр

- Пристрій для регулювання клапанів

- Фіксатор штовхачів клапанів

- Пінцет

Деталі та розхідники:

- Ущільнювальне прокладання кришки головки блоку циліндрів

- Регулювальні шайби

Примітка:

Замір та регулювання зазорів проводимо на холодному двигуні.

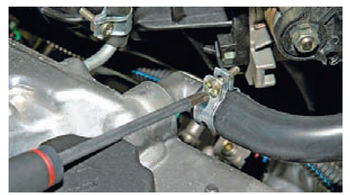

1. Знімаємо екран двигуна. Від'єднуємо трос приводу дросельної заслінки від сектора дросельного вузла. Відвернувши три гайки кріплення, знімаємо кронштейн троса приводу дросельної заслінки і відводимо крон-штейн з тросом убік.

2. Хрестоподібною викруткою послаблюємо затяжку хомута нижнього шланга вентиляції картера і знімаємо шланг з патрубка кришки головки блоку циліндрів.

3. Хрестоподібною викруткою послаблюємо затяжку хомута шланга вентиляції картера (основний контур) і знімаємо шланг з патрубка кришки головки блоку циліндрів.

4. Хрестоподібною викруткою послаблюємо затяжку хомута шланга вентиляції картера (контур холостого ходу) і від'єднуємо шланг від патрубка кришки головки блоку циліндрів.

5. Ключем «на 10» відвертаємо дві гайки кріплення кришки головки блоку циліндрів і знімаємо шайби.

![]()

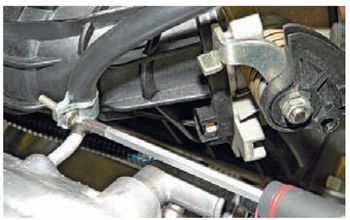

6. Знімаємо дві гумові втулки.

7. Знімаємо кришку головки блоку циліндрів. Знімаємо передню кришку ременя приводу ГРМ.

8. Повертаємо колінчастий вал за болт кріплення шківа приводу генератора за годинниковою стрілкою до суміщення. настановних мітокна зубчастому шківі розподільного валу і задній кришці ременя приводу ГРМ.

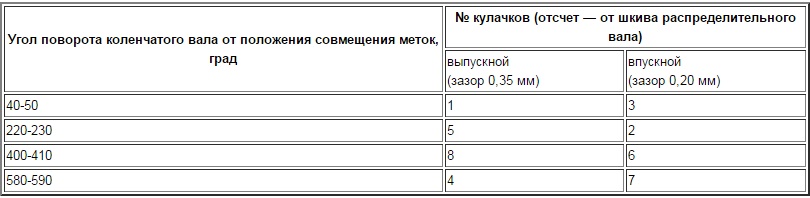

9. Потім повертаємо колінчастий вал за годинниковою стрілкою ще на 40-50 ° (2,5-3 зуби на шківі розподільного валу). У цьому положенні валів перевіряємо набором щупів зазори у першого і третього кулачків розподільного валу.

10. Зазор між кулачками розподільного валу і регулювальними шайбами повинен бути 0,20 мм для впускних клапанів і 0,35 мм - для випускних. Допуск на зазори для всіх кулачків становить ±0,05 мм. Якщо зазор відрізняється від норми, то на шпильки корпусів підшипників розподільчого валу встановлюємо пристосування для регулювання клапанів.

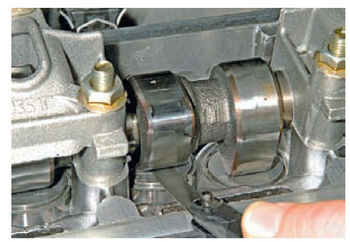

11. Розвертаємо штовхач так, щоб проріз у його верхній частині був звернений вперед (по ходу автомобіля).

12. Вводимо "клац" пристосування між кулачком і штовхачем.

Схема установки пристрою:

1 - Пристосування;

2 - штовхач.

13. Натискаючи вниз на важіль пристосування, утоплюємо "клацом" штовхач.

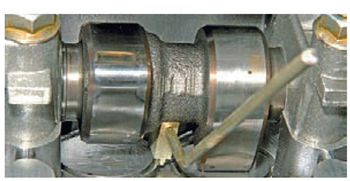

14. Встановлюємо між краєм штовхача та розподільчим валомфіксатор, який утримує штовхач в нижньому положенні. Перекладаємо важіль пристрою у верхнє положення.

Фіксування штовхачів клапанів при заміні регулювальної шайби:

1 - фіксатор;

2 - регулювальна шайба.

15. Пінцетом через проріз піддеваем і витягаємо регулювальну шайбу.

16. За відсутності пристосування для регулювання клапанів можна скористатися двома викрутками. Потужною викруткою, спираючись на кулачок, віджимаємо штовхач вниз. Вставивши ребро іншої викрутки (з шириною леза не менше 10 мм) між краєм штовхача і розподільним валом, фіксуємо штовхач і виймаємо пінцетом регулювальну шайбу.

17. Зазор регулюємо підбором регулювальної шайби з необхідною товщиною.

18. Для цього мікрометром вимірюємо товщину витягнутої шайби. Товщину нової шайби визначаємо за формулою:

Н = В+(А-С), мм

"А" - виміряний зазор;

"В" - товщина витягнутої шайби;

"С" - номінальний зазор;

"Н" - товщина нової шайби.

19. Товщина нової шайби маркується на поверхні електрографом. Нову шайбу встановлюємо в штовхач маркуванням вниз і прибираємо фіксатор.

20. Ще раз перевіряємо проміжок. При правильному регулюванні, щуп товщиною 0,20 або 0,35 мм повинен входити в зазор з легким защемленням. Послідовно повертаючи колінчастий вал на півоберта, перевіряємо і при необхідності регулюємо зазори інших клапанів у послідовності, зазначеної в таблиці.

21. Складання двигуна проводимо в зворотній послідовності. Перед встановленням кришки головки блоку циліндрів замінюємо її прокладку ущільнювача нової.

У статті не вистачає:

- Фото інструменту

- Фото деталей та розхідників

- Якісних фото ремонту

Величина зазорів на холодному двигуні має бути:

Для впускних клапанів – 0,25…0,30 мм;

Для випускних клапанів – 0,35…0,40 мм.

Для 1, 2, 3 та 4-го циліндрів передній клапан впускний, а для 5, 6, 7 та 8-го циліндрів – випускний.

Регулювання проміжків проводити на холодному двигуні. Перед регулюванням теплових проміжків перевірити моменти затягування болтів кріплення головок циліндрів і гайок стійок коромисел. Теплові зазори регулювати одночасно у двох циліндрах при закритих клапанах. При регулюванні колінчастий вал встановлювати послідовно положення I … IV, які визначаються його поворотом щодо положення початку впорскування палива в першому циліндрі на кут, вказаний нижче:

Положення колінчастого валу - I II III IV;

Кут повороту - 60 º 240 º 420 º 600 º;

Номери циліндрів регульованих клапанів – 1, 5 4, 2 6, 3 7, 8.

Послідовність операцій при регулюванні зазорів така:

1 Зніміть кришки головок циліндрів.

2 Перевірити затягування болтів кріплення головок циліндрів.

3 Відтягнути фіксатор, змонтований на картері маховика, повернути його на 90° і встановити в нижнє положення.

4 Зняти кришку люка у нижній частині картера маховика (для провороту маховика ломиком).

5 Провертаючи колінчастий вал по ходу обертання, встановити його в таке положення, при якому фіксатор під дією пружини увійде в паз на маховику, при цьому обидва клапани п'ятого циліндра повинні бути закриті (коромисла клапанів на п'ятому циліндрі повинні знаходитися в одному положенні).

Це положення колінчастого валу відповідає початку подачі палива в 1-му циліндрі.

Якщо в цьому положенні маховика та фіксатора випускний клапан п'ятого циліндра відкритий (коромисло випускного клапана нахилено по відношенню до коромисла впускного клапана, а його штанга не обертається від руки) необхідно вивести фіксатор з паза на маховику і провернути колінчастий вал на один оборот до моменту, коли фіксатор увійде до пазу. Перевірити положення клапанів п'ятого циліндра

Провертати колінчастий вал потрібно важелем, вставляючи його в отвори, розташовані на бічній поверхні маховика. Поворот маховика на кут, що дорівнює проміжку між двома сусідніми отворами, відповідає повороту колінчастого валу на 30º. Відтягнути фіксатор, подолавши зусилля пружини, повернути його на 90 º та встановити у верхнє положення.

6 Провернути колінчастий вал по ходу обертання на кут 60º, встановивши його тим самим положення I.

У цьому положенні клапани першого та п'ятого циліндрів повинні бути закриті (штанги зазначених циліндрів повинні легко провертатися від руки).

7 Перевірити динамометричним ключеммомент затягування гайок кріплення стійок коромисел циліндрів, що регулюються, при необхідності підтягнути. Моменти затягування наведено у додатку А.

8 Перевірити щупом зазор між носками коромисел і торцями клапанів регульованих циліндрів. Якщо вони не укладаються у вказані вище межі, їх треба відрегулювати.

9 Для регулювання зазору необхідно послабити гайку регулювального гвинта, вставити в зазор щуп потрібної товщини і, обертаючи гвинт викруткою, встановити необхідний зазор.

Притримуючи гвинт викруткою, затягнути гайку та перевірити величину зазору. Щуп товщиною 0,25 мм для впускного клапана та 0,35 мм для випускного клапана повинен проходити вільно, а товщиною 0,30 мм для впускного та 0,40 мм для випускного із зусиллям.

Відрегулювати інші клапани.

10 Встановити на місце кришки люка картера маховика та головок циліндрів. Фіксатор маховика встановити у верхнє положення.

11 Пустить двигун та прослухати його роботу. При правильно відрегульованих зазорах стукотів у клапанному механізмі не повинно бути.

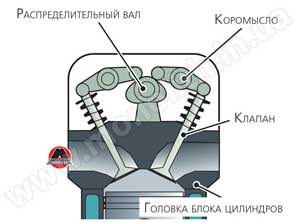

Механізм газорозподілу служить для здійснення своєчасного впуску в циліндр горючої суміші (наприклад, бензину та повітря) і випуску відпрацьованих газів. У головці блоку циліндрів поміщаються мінімум два клапани – впускний та випускний. Клапани рухаються деталями механізму газорозподілу. Через впускний клапан у циліндр надходить горюча суміш або повітря; через випускний клапан виходять гази, що відпрацювали, в атмосферне повітря через систему випуску.

Пристрій та принцип дії механізму газорозподілу

У бензинових та дизельних двигунахзастосовується механізм газорозподілу клапанного типу, нині вже в основному з верхнім розташуванням клапанів. Це означає, що клапани знаходяться зверху, у головці блоку циліндрів, як показано на малюнку 4.8.

Так, при верхньому розташуванні клапани з пружинами і деталями їх кріплення встановлені в напрямних втулках головки блоку циліндрів, в якій також відлиті впускні і випускні канали.

Малюнок 4.8

Зусилля від кулачків розподільного валу, розташованого тут же – в головці блоку, до клапанів передається за допомогою штовхачів та/або коромисел. Коромисла встановлені шарнірно на осі, що закріплена на головці блоку. Клапани на головці закриті кришкою.

Про тепловий зазор

Між стрижнем клапана, штовхачем або кінцем коромисла газорозподільного механізму повинен бути зазор (так званий тепловий зазор), який необхідний для компенсації подовження стрижня клапана при нагріванні його без порушення щільності посадки клапана в гнізді. Іншими словами, якби не було зазору, грубо кажучи, між кулачком розподільного валу та клапаном, то від нагрівання до високої температуриклапан збільшився б у довжину і перестав би щільно прилягати до сідла в головці блоку циліндрів.

Величина зазору для двигунів різних мароквстановлюється для впускних клапанів у холодному стані в межах 0,15-0,30 мм, а для випускних клапанів, що піддаються більшому нагріванню, - в межах 0,20-0,40 мм. Однак у деяких виробників зазор може бути такий, що не потрапить у зазначені діапазони.

Для регулювання величини цього зазору механізмі передбачені регулювальні пристрої. Хоча слово "пристрій" надто гучне для регулювального болта та гайки зупинки (Малюнок 4.9) або шайб різної товщини (Малюнок 4.10).

Малюнок 4.9

Малюнок 4.10

(А – головка блоку циліндрів без розподільчого валу;

Б – головка блоку циліндрів із розподільчим валом).

Зараз дуже поширена конструкція з гідравлічними компенсаторами, які під тиском масла підводять коромисло або штовхач до кулачка розподільного валу, прибираючи тим самим негативний наслідок теплового зазоруа саме - удар кулачка об штовхач під час роботи. Але варто згадати, що установка гідрокомпенсаторів подорожчає конструкцію головки блоку циліндрів і підвищує свої вимоги до якості моторного масла, що використовується, і до частоти його заміни, оскільки масляні каналикомпенсатора можуть забиватися продуктами зношування.

Примітка

Докладніше про гідрокомпенсатори наведено нижче.

Попередньо про розподільний вал

Примітка

Чому заздалегідь? Тому що для цілісності сприйняття даного розділу про розподільний вал необхідно сказати кілька слів, а більше докладний описцієї деталі буде дано нижче.

Правильність чергування різних тактів у циліндрах двигуна досягається відповідним розташуванням кулачків на розподільчому валу, а також правильністю встановлення зачеплення розподільних шестерень/шківів із приводною шестернею/шківом колінчастого валу.

У чотиритактному двигуні робочий цикл у всіх циліндрах завершується за два обороти колінчастого валу. За цей час у кожному циліндрі повинні по одному разу відкритися та закритися впускний та випускний клапани, що відбувається за кожен оборот розподільчого валу. Таким чином, розподільний валповинен обертатися вдвічі повільніше колінчастого валу. Для цього шестерня розподільного валу має вдвічі більше зубів, ніж шестерня колінчастого валу, або ж шків по діаметру повинен бути вдвічі більше шківа колінчастого валу.

Фази газорозподілу чотиритактного двигуна

Для кращого наповнення циліндрів свіжим зарядом і найбільш повного очищення їх від відпрацьованих газів моменти відкриття та закриття клапанів у чотиритактних двигунах не збігаються з положеннями поршнів ВМТ і НМТ, а відбуваються з певним випередженням або запізненням. Інакше висловлюючись, впускний клапан може закриватися після того, як поршень пройде НМТ, а випускний - закриватися після ВМТ.

Моменти відкриття та закриття клапанів, виражені в градусах, що відповідають величинам кутів поворотів кривошипу колінчастого валу щодо мертвих точок, Називаються фазами газорозподілу. Фази газорозподілу можуть бути нанесені на кругову діаграму, яка називається діаграмою газорозподілу, як показано на малюнку 4.11.

Мабуть, простіше показати це на прикладі. Так, якщо кажуть, що клапан відкривається за 5 градусів до ВМТ, значить клапан почав відкриватися у той час, коли кривошип колінчастого валу, до якого приєднаний шатун поршня, знаходився за 5 градусів до верхньої мертвої точки.

![]()

Малюнок 4.11

Впускний клапанпочинає відкриватися трохи раніше, ніж поршень прийде до ВМТ. При цьому до початку ходу поршня вниз при такті впуску клапан трохи відкриється. Випередження відкриття впускного клапана для двигунів різних моделейколивається у різних діапазонах. Найчастіше закриття впускного клапана відбувається з певним запізненням, коли поршень перейде НМТ і почне рухатися вгору. При цьому деякий час після переходу НМТ, незважаючи на незначне, що почався рух поршня вгору, заповнення циліндра зарядом буде продовжуватися внаслідок деякого розрідження, ще наявного в циліндрі, а також внаслідок інерції заряду, що рухається у впускному трубопроводі.

Примітка

Однак варто відзначити, що існує як мінімум два цикли, які називаються циклами Міллера і Аткінсона, при яких впускний клапан закривається не так, як на звичайних ДВС.

Таким чином, час відкриття впускного клапана більше часу, протягом якого відбувається напівобіг валу; тривалість впуску при цьому збільшується, і циліндр повніше заповнюється свіжим зарядом.

Випускний клапанвідкривається раніше приходу поршня до НМТ.

При цьому гази, перебуваючи в циліндрі під великим тиском, швидко починають виходити назовні, незважаючи на те, що поршень рухається вниз. Потім поршень, пройшовши НМТ і рухаючись до ВМТ, виштовхуватиме гази, що залишилися в циліндрі. Випускний клапан закривається тоді, коли поршень перейде ВМТ. Незважаючи на те, що поршень почне вже трохи опускатися вниз, гази продовжуватимуть виходити з циліндра за інерцією і внаслідок відсмоктування потоку газів, що рухаються у випускному трубопроводі. Таким чином, час відкриття випускного клапана більше часу, протягом якого відбувається півобіг валу, і циліндр краще очищається від газів, що відпрацювали.

Примітка

Кут повороту кривошипа, що відповідає положенню, при якому впускний та випускний клапани одночасно відкриті, називається кутом перекриття клапанів. Внаслідок незначності цього кута та нікчемної величини зазору між клапанами та гніздами, можливість витоку горючої суміші виключена. Перекриття клапанів необхідно для додаткового продування циліндра з метою кращої наповнюваності свіжим зарядом.

Деяке зменшення тиску газів на поршень, що відбувається при робочому ході внаслідок раннього відкриття випускного клапана, і втрата частини роботи газів при цьому заповнюються тим, що поршень, що рухається при такті випуску вгору, не має великого опору від газів, що залишилися в невеликій кількості в циліндрі.

Зміна фаз газорозподілу

З розвитком технологій перед конструкторами та інженерами відкрилися серйозні перспективи у підвищенні ефективності роботи двигуна – збільшення потужності з одночасним зниженням витрат палива стало новим трендом автомобільної промисловості. Щоб оптимізувати роботу двигуна внутрішнього згоряння, необхідно підлаштовувати фази газорозподілу під всі режими навантаження – від холостого ходу до повного навантаження.

Примітка

Оберти холостого ходу - це мінімальні обороти, у яких двигун може працювати стійко без навантаження. Ви запустили двигун, при цьому жодного руху та впливу на педаль газу не відбувається.

А як змінювати фази газорозподілу? - Провертати розподільний вал щодо колінчастого валу, змінюючи тим самим моменти відкриття клапанів. Додамо до цього управління випередженням запалювання* і це дасть можливість керувати початком і кінцем тактів двигуна і дозволило настільки оптимізувати роботу ДВС, що показники потужності та витрати пального покращилися багаторазово.

Суть системи проста. На розподільчий вал (або вали) встановлюється спеціальний механізм, на зовнішній частині якого є зірочка для приводного ланцюга колінчастого валу. Механізм цей встановлюється так, що може провертати розподільний вал у бік випередження або запізнення залежно від режиму роботи двигуна.

Якщо говорити докладніше, то робота механізму зміни фаз газорозподілу (фазообертача) відбувається, як описано нижче.

Колінчастий вал через приводний ланцюгобертає фазообертач, який встановлений на розподільчому валу. У момент, коли необхідно змістити час відкриття клапанів у бік запізнення або випередження, фазообертач провертає розподільний вал у відповідну сторону.

Малюнок 4.12

Фазообертачі, в основному, встановлюють на впускний розподільний вал (вал, який відкриває тільки впускні клапани), але зараз все частіше ці механізми монтують на обидва розподільні вали – впускний і випускний.

Висота клапана, що змінюється.

У сучасних бензинових двигунахкількість паливної сумішірегулюється за допомогою дросельної заслінки- заслінка відкривається, надходить більше повітря, відповідно впорскується більше палива. Повітря, необхідне для приготування паливоповітряної суміші, Доки добереться до циліндра, подолає кілька дуже неприємних перешкод: повітряний фільтр, дросельну заслінку, клапани, а це всі втрати, які безпосередньо впливають на потужність ДВЗ. Спробуйте самі подихати в протигазі не з вугільним паперовим фільтром… Ось так і двигуну «важко дихати». Одна з перешкод на шляху повітря, якого мріяли позбутися конструктори, це дросельна заслінка. Однак як регулювати кількість повітря, що впускається? Рішення знову було пов'язане із клапанами. Прийшли до того що необхідно регулювати висоту клапана. Були системи із ступінчастим регулюванням висоти клапана, а саме: клапан відкривався лише на три різні висоти. Потім вигадали систему безступінчастого відкриття клапанів з діапазоном відкриття від 1 мм до 10 мм. Це дозволило позбутися дросельної заслінки – двигуну полегшало «дихати». Однак звільнення від дросельної заслінки зміною висоти відкриття клапанів не є самоціллю. Контроль за роботою клапанів дозволяє ще більше відточити роботу чотиритактного двигуна внутрішнього згоряння.

Деталі клапанної групи

До клапанної групи відносяться клапан, що направляє втулка клапана, клапанна пружиназ опорною шайбою та деталями кріплення (вони ж – «сухарі»). Все описане наведено малюнку 4.13.

Клапан служить для закриття та відкриття впускних або випускних каналіву головці блоку циліндрів. Основними елементами клапана є тарілка та стрижень.

Тарілка клапана має шліфовану конусну робочу поверхню - фаску (зазвичай під кутом 45 °), якою клапан щільно притертий до сідла.

Стрижень клапана відшліфований і проходить через спрямовуючу втулку. На кінці стрижня клапана є канавка або отвір кріплення опорної шайби пружини. Різноіменні клапани мають тарілки різних діаметрів (найчастіше, більший - у впускного клапана) або відрізняються спеціальними мітками.

Малюнок 4.13

Сідло клапана (на малюнку 4.13) являє собою металеве кільце циліндричної форми з обробленою під кутом 45 градусів робочою поверхнею (та сама, до якої прилягає тарілка клапана). Сідла клапанів запресовані у головку блоку циліндрів. Існують конструкції із замінними сідлами та з сідлами, запресованими наглухо.

Напрямна втулка, в якій клапан встановлюється стрижнем, забезпечує точну посадку клапана в сідло. Втулки запресовують головку циліндрів.

Малюнок 4.14

Клапанна пружина утримує клапан у закритому положенні, забезпечуючи щільну посадку в гнізді, а також створює постійне притискання штовхача до поверхні кулачка розподільного валу. Пружину надягають на кінець стрижня клапана, що виходить з втулки, і закріплюють на ньому в стислому стані за допомогою опорної шайби з конічними розрізними сухарями, які входять у виточення на стрижні клапана. Іноді клапан встановлюють дві пружини: пружину меншого діаметра - всередину пружини більшого діаметра. Це робиться для того, щоб уникнути резонансу пружини на певних частотах роботи двигуна, а також для підстрахування на випадок поломки пружини. Часто застосовуються пружини зі змінним кроком витків. Це виключає ймовірність виникнення вібрації пружини та її поломки при великій кількості обертів колінчастого валу двигуна. При встановленні двох пружин їх підбирають таким чином, щоб напрямок навивки їх витків було виконано в різні боки, що також усуває небезпеку резонансних коливань пружин.

Для обмеження кількості масла, що надходить у напрямну втулку, та усунення підсмоктування масла в циліндр через зазори у втулці на верхніх впускних клапанахпід опорною шайбою ставлять маслознімні ковпачки.

Тягачслужить передачі осьового зусилля від кулачка розподільного валу на стрижень клапана чи штангу. Справа в тому, що передавати зусилля від кулачка розподіляла краще іменне через проміжну ланку - штовхач. Оскільки при тривалій роботіелементи клапанного механізму зношуються і, коли приходить час заміни деталей, що надмірно зносилися, простіше замінювати невеликий штовхач, ніж цілий розподільний вал або клапани.

Малюнок 4.15

Як було зазначено вище, зараз набули широкого поширення так звані гідрокомпенсатори. «Гідро», тому що працюють за рахунок тиску моторного масла, а «компенсатори», оскільки компенсують або, простіше кажучи, зводять нанівець зазор між кулачком розподільчого валу та штовхачем під час роботи.

Товкачі у більшості двигунів встановлюють без втулок безпосередньо в отвори припливів головки блоку циліндрів. У деяких двигунах для штовхачів є напрямні втулки, відлиті секцією на кілька циліндрів.

Коромисло. Змінює напрямок руху. Встановлюють часто, коли розподільний вал один, а клапанів на циліндр два або чотири, але розташовані вони особливим чином (див. рисунок 4.16). Коромисла встановлюють на бронзових втулках або без втулок на осях, за допомогою стійок закріплені на головці блоку. Одне плече коромисла розташовується над стрижнем клапана, інше - під чи над кулачком розподільного валу. Для регулювання зазору між стрижнем клапана та коромислом в кінець коромисла вкручено регулювальний гвинт з контргайкою.

Малюнок 4.16

Розподільний вал та його привід

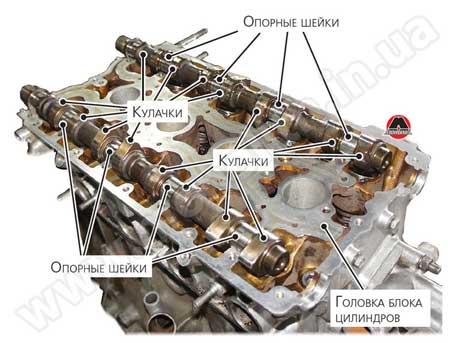

Розподільний вал забезпечує своєчасне відкриття та закриття клапанів. Вал має впускні та випускні кулачки (див. малюнок 4.17) та опорні шийки*.

Малюнок 4.17

Примітка

* На малюнку 4.17 опорні шийки не показані, оскільки зображення схематичне та наведене для попереднього ознайомлення. Отримати уявлення про зовнішньому виглядірозподільних валів можна з малюнка 4.18.

Кулачки виготовляють як одне ціле із валом. Однак є збірні конструкції, коли кулачки напресовують на вал.

Для кожного циліндра у чотиритактних двигунівв залежності від кількості клапанів є два і більше кулачків: впускних та випускних. Форма кулачка забезпечує плавний підйом та опускання клапана та відповідну тривалість його відкриття. Одноіменні кулачки для кожного циліндра (наприклад, впускні) розташовують у чотирициліндрових двигунахпід кутом 90°, шестициліндрових - під кутом 60° і у восьмициліндрових - під кутом 45°. Різноіменні кулачки (впускні та випускні) встановлюють під кутом, величина якого залежить від фаз газорозподілу. Вершини кулачків розташовуються у прийнятому для двигуна порядку роботи з урахуванням напрямку обертання валу.

Малюнок 4.18

Як розподільний вал наводиться у обертання?

Розподільний вал приводиться у обертання від колінчастого валу. різними способами. Найпоширенішими є: ланцюговий та ремінний привід, рідше використовується шестеренний.

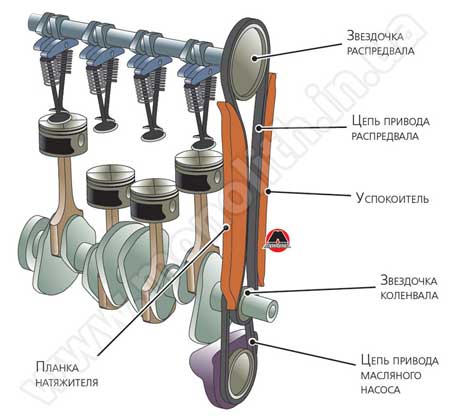

Ланцюговий привід . На кінці колінчастого та розподільчого валів встановлюють зірочки (як на велосипеді) та надягають приводний ланцюг. Для того щоб виключити биття ланцюга, додатково встановлюють заспокійник, який є довгою планкою, по якій переміщається ланцюг. Зазвичай з іншого боку встановлюють напрямну натягувача ланцюга. Ланцюговий привід можна вивчити також на малюнках 4.19 і 4.20.

Малюнок 4.19

Малюнок 4.20

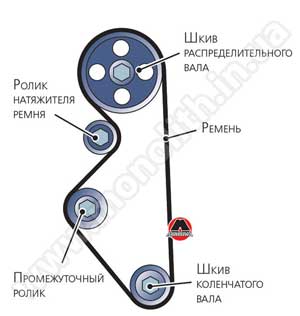

Ремінний привід. На колінчастий та розподільний вали встановлюються зубчасті шківи, що чимось нагадують зірочки, проте набагато ширші за них. На ці зубчасті шківи одягається зубчастий ремінь. Для зручності зняття та встановлення приводного ременявстановлюють натягувач ременя (часто автоматичний). Приклад приводу розподільного валу (або валів) за допомогою зубчастого ременянаведено на малюнках 4.21 та 4.22.

Малюнок 4.21

Малюнок 4.22

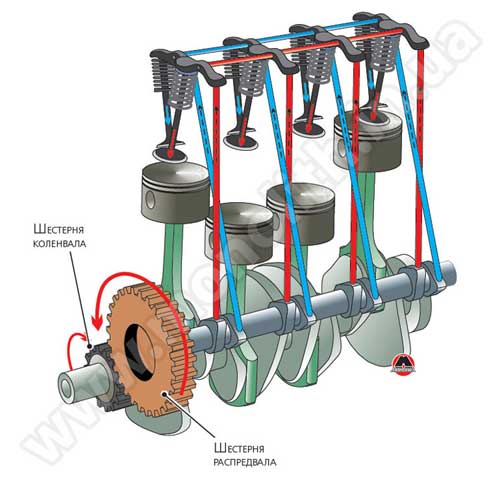

Шестеренний привід. Привід розподільного валу здійснюється від шестерні на колінчастому валу через ряд проміжних шестерень або безпосередньо, як показано на малюнку 4.23.

Малюнок 4.23

клапани, що відключаються

У гонитві за економічністю конструктори вирішували одну з проблем, що їх турбують: що робити, коли двигун, працюючи, використовує всього 15–20 % своєї потужності. Таке буває, коли ми стоїмо, наприклад, у пробці чи їдемо трасою на крейсерській швидкості.

Примітка

Крейсерська швидкість – швидкість, за якої досягаються оптимальні показники паливної економічності. Термін, звичайно, більш підходящий для авіаційної промисловості, проте, якщо ми їдемо по магістралі на п'ятій, а то й шостій передачі, то він цілком застосовний і в цій галузі.

А якщо потужність використовується не вся, то навіщо працювати всім циліндрам двигуна? Що, якщо взяти і відключити, наприклад, на автомобілі, що стоїть у пробці, два з чотирьох циліндрів.

Адже пари циліндрів цілком вистачить для того, щоб двигун працював на неодружених оборотах. У два циліндри, що залишилися, перестають подавати паливо і, щоб вони просто не перекачували повітря по впускному і випускному колектору, закривають впускні та випускні клапани. Для виконання такої нехитрої операції придумали відносно просте рішення: на розподільному валі поруч із звичайними кулачками розташували кулачки з «нульовою висотою», тобто вони ніяк не впливають на штовхач клапана.

Так при нормальній роботі розподільний вал обертається і всі клапани виконують своє призначення, а коли виникає необхідність у відключенні клапанів, відкривається спеціальний клапан, через який моторне масло під тиском, впливаючи на розподільний вал, зміщує його в напрямку поздовжньої осі; кулачки зі звичайним профілем як відкривали, так і відкривають клапани, а там де кулачки мають «нульову висоту», вони просто не дістають до клапанів, і ті, у свою чергу, стоять нерухомо.

Примітка

Різні фірми за різних часів запропонували кілька схем реалізації описаної вище операції з відключенню частини клапанів. Вище наведено лише один із способів.

Please enable JavaScript to view the

4.1. Зняти ковпак головки циліндрів.

4.2. Обертаючи колінчастий вал, встановити поршень одного циліндра в положення, що відповідає кінцю такту стиснення.

4.3. За допомогою набору щупів виміряти зазори між бойками коромисел та торцями клапанів 1-го циліндра. Результати вимірів занести до таблиці 3.1.

4.4. Якщо зазор виходить за встановлені межі, його необхідно відновити. Для цього необхідно віддати контргайку гвинта на коромислі клапана і обертанням гвинта встановити необхідний зазор. Після цього затягнути контргайку і перевірити зазор щупом, повертаючи штангу штовхача навколо її осі. Результати вимірів занести до таблиці 3.1. Заїдання або туге прокручування штанги навколо осі свідчить про її надмірне викривлення.

4.5. В описаній вище послідовності перевірити та відрегулювати зазори у клапанів інших циліндрів дизеля. Регулювання рекомендується проводити в послідовності, що відповідає порядку роботи циліндрів.

4.6. Встановити ковпак головки циліндрів.

Таблиця 3.1 – Зазори у клапанному механізмі

5. Перевірка кутів відкриття та закриття клапанів

5.1. Визначити положення ВМТ та НМТ першого циліндра методом двох засічок. Для цього при знятій форсунці через отвір форсунки в порожнині циліндра встановлюється вимірювач положення поршня (мікрометрична головка). Обертаючи вал, за шкалою вимірювача помічають положення поршня, що не дойшов до ВМТ на кут 50...70 ПКВ і роблять позначку на маховику. Далі, обертаючи вал, переводять поршень через ВМТ і зупиняють його в положенні, при якому показання вимірювача буде колишнім. Отриману на маховику дугу між двома засічками ділять навпіл і таким чином отримують положення ВМТ. Аналогічним чином визначається положення НМТ.

5.2. Встановити поршень першого циліндра положення ВМТ кінця стиснення (при цьому обидва клапани циліндра закриті). Повільно повертаючи вал у напрямку обертання, встановити положення початку відкриття випускного клапана. Початок відкриття (кінець закриття) клапана визначаються моментом "закушування" (звільнення) листка тонкого паперу (кальки або цигаркового паперу), вставленого в зазор між бойком коромисла та торцем штока клапана. Продовжуючи обертання колінчастого валу, аналогічно послідовно виміряти кути початку відкриття впускного, кінця закриття випускного і впускного клапанів. Результати вимірів занести до таблиці 3.2. При цьому колінчастий вал повернеться на два повні обороти.

5.3. В описаній вище послідовності зробити вимірювання для інших циліндрів двигуна. Результати вимірів занести до таблиці 3.2.

5.4. Проаналізувати результати вимірів. При нормально відрегульованому механізмі газорозподілу дійсні значення кутів відкриття та закриття клапанів відрізняються від паспортних даних не більше ніж на +3 ПКВ. В іншому випадку необхідно встановити, чи існує закономірність виявлених відхилень. Якщо по всіх клапанах є раннє або пізніше відкриття або закриття, то це вказує на те, що для відновлення фаз газорозподілу необхідно повернути розподільний вал у ту чи іншу сторону при нерухомому колінчастому валі. Відсутність закономірності у виявлених відхиленнях від паспортних значень свідчить або про неточність вимірювань, або про порушення зазорів у клапанних механізмах, а також про відмінність умов роботи механізмів газорозподілу у різних циліндрах двигуна.

Таблиця 3.2 – Зазори у клапанному механізмі

|

Циліндри | |||||||

|

Впускний |

Кут відкриття до ВМТ, ПКВ | ||||||

|

Кут закриття за НМТ, ПКВ | |||||||

|

Випускний |

Кут відкриття до НМТ, ПКВ | ||||||

|

Кут закриття за ВМТ, ПКВ | |||||||