Для начала расскажу в чем преимущество ГБЦ (головки блока цилиндров) с 4 клапанами на 1 цилиндр в сравнении с 2 клапанами. Расположение двух впускных и двух выпускных клапанов в камере сгорания позволяет увеличить площадь клапана (клапанов), но вопреки тому, что многие считают, это не реальная причина в превосxодстве. Для примера, давайте сравним 1.7 литра Lotus/Ford Twin Cam раллийный двигатель (2 распредвала, 4 цилиндра, 8 клапанов). Впускной клапан имеет размер 43 мм (площадь -14.45 см2)

С 40 × 5, вам не нужно много работать, просто чтобы закончить. Для клапанов вы также можете внести небольшие улучшения. Для допуска вы можете разбить угол, обозначенный квадратом, стараясь не нажимать слишком много в диапазоне, который также должен быть на этой стороне не менее 5 мм.

Для выхлопных газов вы можете улучшить тюльпан, улучшив угол, обозначенный кругом. На некоторых клапанах он «прямо» под прямым углом к этому месту. Точно так же, чтобы не ослабить слишком много клапана, не делайте интегральной обработки двух сторон для приема и выхлопа: кроме того, он ничего не будет служить: газы не идут в одном направлении! Измерение результата и вывода.

И знаменитый двигатель разработанный гоночным инженером Кейтом Даквортом (один из основателей компании Cosworth, название Cosworth родилось из объединения фамилий (COStin and duckWORTH). Cosworth являлся подразделением Ford Motor Company, но на данный момент приобретён Джеральдом Форсайтом и Кевином Колховеном).

Это, наверное, самый сложный вопрос, потому что он часто субъективен, редко измеряется. Более того, он служит больше, чтобы показать улучшение, чем чистый и жесткий результат. Такой же затвор может иметь разные результаты от одной скамьи к другой. Вы будете более осведомлены о потраченном времени, почасовая ставка делает добавление очень быстро. Трубы, которые не следует пренебрегать: не принимайте нижний конец! Если вы начинаете работу с головками цилиндров, этот расчет должен быть получен. Это имеет смысл открытия дебатов и существующих.

Этот блок содержит два регулируемых резака. Проверьте диаметр фрезы с помощью штангенциркуля. В конце этой операции поверхности должны иметь глянцевый внешний вид, затем тщательно очистить головку цилиндра маслом, чтобы удалить все следы опилок и высушить его сжатым воздухом. Малейший ремонт - замена уплотнений клапанов.

Раллийный двигатель Cosworth BDA 1.7 литра (2 распредвала, 4 цилиндра, 16 клапанов) Размер впускных клапанов 31 мм, площадь клапанов на впуске составляет 15 см2 – что является очень близко к площади впускного клапана мотора Lotus/Ford Twin Cam (14.5 см2).

Оба двигателя были разработаны для гонок и выдавали максимальную мощность на 8000 оборотах; 190 сил Cosworth и 170 сил Lotus/Ford . В ралли автомобили с двигателем Cosworth были всегда намного быстрее (на любом покрытии) из-за того, что этот мотор имел на 1000 оборотов более широкий диапазон мощности и значительно лучше не только на верхах, но и на низких оборотах. А причина в том, что имея практически идентичную площадь клапанов двигатель Cosworth имеет на 44% больше клапанную щель при любом подъеме клапанов. По этой причине моторы с 4 клапанами на цилиндр используют распредвалы с менее широкой полной фазой (duratoin), а это в свою очередь улучшает средний диапазон без ущерба для максимальной мощности.

Также необходимо заменить уплотнительное кольцо футляра. Эта операция требует, чтобы двигатель сливался, прежде чем снимать крышку. Чтобы облегчить удаление последнего, рекомендуется снять радиатор. салазки: если опорная поверхность их площадки показывает признаки перегрева или если она поцарапана, ее необходимо изменить. В этом случае также внимательно изучите губы кулачков, которые, вероятно, также ухудшаются; который требует замены распределительного вала.

Это повреждение связано с неисправностью в смазке, что, конечно, связано с закрытием одного или нескольких отверстий для смазки в кулачках. Эти отверстия диаметром 1, 5 мм скошены и просверлены в выхлопных клапанах. используя латунную проволоку диаметром 1 мм. Сначала очистите головку цилиндра, промыв ее маслом, а затем высушите ее сжатым воздухом, а затем вытрите ее тряпками. Перед тем, как привинтить его на место, если винт показывает малейшее свидетельство матирования или разрыва резьбы, замените его.

Чтобы это лучше понять почему на 44% больше, предлагаю рассмотреть иллюстрацию которая использовалась в посте о распредвалах (часть 2 )

В первой части мы остановились на геометрии седла клапана.

Очистите опорные поверхности всех прокладок цилиндров и прокладок блока цилиндров, а также между различными крышками и крышками и головкой цилиндров, если кусок уплотнения застрял, очистите его только с помощью шпатель из твердой древесины: стальной инструмент может повредить алюминий. Затем очистите поверхность подходящим краскораспылителем. Если необходимо заменить распределительный вал, сначала проверьте состояние подшипников его подшипников, непосредственно обработанных в головке блока цилиндров: если они поцарапаны, сама головка цилиндра должна быть заменена, потому что ее подшипники не не ремонтируйте.

Геометрия седла клапана

Основной закон – седло впускного клапана, это номер 1, от чего зависит эффективность ГБЦ пока клапан не будет иметь подъем 0.18 (18%) от его диаметра, а на стороне выпуска еще больше, до 0.35 от диаметра выпускного клапана.

Однофасочное седло с углом 45* градусов имеет эффективность 56% при подъеме клапана 6.35 мм. Если выполнить правильную трех-фасочную, четырех или даже пяти-фасочную геометрию седла то эффективность реально повысить до 84% (средние значения от 76% до 84%). Стандарт трех-фасочная геометрия (наиболее популярная) 45* - запорная фаска, 30* - верхняя, соединяет основную фаску с днищем камеры сгорания. Нижняя фаска имеет угол 60* соединят 45* с горлом канала.

Всасывающий и выпускной клапаны уплотняют камеру сгорания и приводят в действие газ в двигателе. Клапаны имеют высоконапряженные компоненты с термической и механической точки зрения и также подвержены коррозионным воздействиям. Механическое напряжение возникает после изгиба пластины клапана с давлением зажигания и опорой при закрытии. Благодаря соответствующей конструкции и выбору материала эти напряжения доводятся до приемлемого уровня. дополнительно нагревается горячим выхлопным газом, протекающим во время открытия в выхлопном контуре.

На этой схеме указаны размеры, как для впускного, так и выпускного каналов хорошо работающие и дающие великолепный результат. Также указаны оптимальные размеры клапанов (впуск и выпуск). Как вы заметили, на выпуске, запорная фаска седла шире, это необходимо чтобы обеспечить хороший теплоотвод от тарелки клапана. Выпускной клапан при этом имеет более узкую 45* фаску, что необходимо для борьбы с образованием нагара. Переход от запорной фаски седла к каналу осуществляется широкой 60- градусной нижней фаской, многие специалисты используют дополнительно для 4-х – 5-ти фасочной геометрии седла канала еще фаски с углом 75* (80 градусов) которые более плавно соединяют запорную фаску с каналом.

Охлаждение клапана в основном обусловлено отклонением тепла через седло седла клапана в головке. Нижняя часть тепла отводится к голове через направляющую клапана. Монометаллический монометальный клапан с монометаллическим седевальвольным упрочнением с биметаллическим доспехом седевальвола. Монометаллические монометаллические клапаны с доспехами для сидений, биметаллическим клапаном, биметаллическим клапаном с доспехом сиденья. Монометаллические клапаны производятся только с одним материалом. В этом случае вы выбираете подходящий материал для обоих применений, то есть высокую термостойкость и хорошую текучесть.

Очень большой положительный эффект на продувку дает дополнительная 30* фаска на клапанах

Очень важно не только угол (об это ниже) но позиция, расположение клапана в седле и ширина запорной фаски

Для впуска многие специалисты любят совмещать седло, как можно выше (в направлении камеры сгорания) с клапаном. На выпуске такое расположение неприемлемо, это сильно ухудшит надежность и может привести к прогару клапана – по центру то что надо.

Биметаллический клапан позволяет связывать материал с высокой теплостойкостью и один для стержня, который может быть закалён, а с другой - хорошей текучестью по направлению к направляющей клапана. Материалы связаны сваркой трением. Дренажные клапаны используются главным образом для снижения температуры в особо уязвимой зоне канавки и заполнены натрием для достижения этой цели. Желательный положительный побочный эффект представлен снижением веса. Для этой цели используются только всасывающие клапаны с заполненной полостью.

Чтобы получить понижение температуры в клапанах, перфорированный шток кабеля заполняется примерно до 60% объема натрием и закрывается в процессе сварки муфтой. При работающем двигателе натрий становится жидким и перемещается на стержень массовыми силами.

Ширина запорной фаски, на впускном канале оптимальным является 1.0 мм – 1.55 мм. Более узкая фаска, в основном улучшает продувку канала, но при этом ухудшает прочность, надежность. Выпускные каналы работают при экстремально высоких температурах, поэтому им необходима более широкая запорная фаска, для того чтобы увеличить пятно контакта и лучше отводить тепло через седло канала (оптимальные размеры указаны на схеме).

Манипуляция заполненными клапанами, наполненными натрием

В этой связи мы также говорим о так называемом «эффекте шейкера». Натрий несет часть тепла, возникающую в результате сгорания плиты клапана в сектор штока. Здесь тепло отводится направляющей клапана. Особое внимание требует обработка и резка клапанов, наполненных натрием. Убедитесь, что полость не открывается непреднамеренно, потому что натрий сильно реагирует с водой или эмульсией сверления и истирания. В конце реакции натрия и воды образуются водород и каустическая сода.

Клапаны с малым объемом можно очистить обычным способом. Особых положений для наблюдения нет. Если заполненные натриевые клапаны подлежат обследованию или если необходимо удалить большое количество из них, полость должна быть открыта путем сверления в двух точках или путем центрального разделения. Подготовленные клапаны помещают в ведро, полное воды, чтобы сделать натрий неповрежденным. В конце реакции клапаны могут быть очищены обычным образом. Утилизация оставшейся каустической соды осуществляется в соответствии с местными правилами.

Для примера привожу результаты которые были получены на сток 1.6 литра двигателе с размером впускного клапана 35.5 мм при проведении выше указанных процедур

Результат – плюс 14 CFM, это даст прибавку в мощности более 10 сил.

Альтернативные углы геометрии седла канала

45* градусов запорная фаска седла впускного клапана наиболее используемая, но часто используют и другие углы. Для примера, если у вас задушен мотор, вам надо больше воздуха (flow) не важно, что результат даст только пиковую мощность на 9000 оборотах – используется угол 50-55*, такой угол дает наилучшую продувку при высоком подъеме клапана т.к. позволяет сделать более плавное соединение с максимально возможно увеличенным горлом канала. Такие углы применяют инженеры при постройки гоночным моторов 358- ci V8 для NASCAR.

Из-за иногда тяжелой реакции и выделения водорода во время реакции натрия и воды, клапаны следует использовать только в хорошо вентилируемой или открытой среде. Избегать контакта с кожей и глазами. специально обученный персонал, который должен носить соответствующую защитную одежду. Соблюдайте обычные правила техники безопасности, связанные с использованием агрессивных и коррозионных материалов и взрывоопасных газов.

Обивка сиденья и упрочнение сиденья

Особенно выхлопные клапаны подвергаются значительным тепловым и механическим нагрузкам. Часто эти седла клапанов бронированы. Всасывающие клапаны закалены специально для индукции в случае сильно нагруженных двигателей. Благодаря этим мерам предотвращается проникновение и износ колец седла клапана.

Плюсы – максимальные показатели продувки при высоко поднятом клапане, лучше (wedging) расклинивание, улучшающее соединение седло-клапан, уменьшается вероятность проявления тенденции отпружинивания клапана при закрытии на высоких оборотах и соответственно выше надежность. Минусы – пиковая мощность.

Конец штока клапана очень напряжен из-за срабатывания клапана. Чтобы избежать износа в этот момент, концы штока затвердевшего стального клапана затвердевают. Концы стежка нетемпературного стального клапана имеют стеллитовую броню или оснащены закаленными тромбоцитами.

В головке направляющая клапана удерживается на месте, благодаря сцеплению, заблокированному прессу. Направляющая клапана затягивается в отверстии корпуса тела в радиальном направлении с помощью посадки. Вместо этого отверстие для тела увеличено. Размер этой деформации зависит, с одной стороны, от соотношения диаметра отверстия корпуса и внешнего диаметра направляющей, а с другой - жесткости двух компонентов. Если существуют сильные различия в жесткости стенки корпуса, деформация радиальные могут сильно различаться по всей длине.

Если ваш мотор очень голодный до воздуха или вы желаете существенно улучшить характеристики ГБЦ не на высоких оборотах , то есть хороший вариант – использовать 30⁰ запорную фаску на седле впускного клапана. Предлагаю этот вариант рассмотреть более подробно

Как видно из рисунка, при одинаковом подъеме, клапанная щель при использовании запорной фаски с углом 30* больше, а значит и количество воздуха будет поступать больше (а это то, что надо для повышения момента). Такое улучшение на впуске мы имеем в плоть до подъема клапана 7.5 мм, максимальная прибавка составляет более 20% при подъеме клапана 1.25-2.5 мм. Такая геометрия дает эффект, при малых подъемах клапана, более большого канала (и конечно и размера клапана) но только при этом низы и середина не ухудшается, а только улучшается.

При установке и демонтаже направляющих клапанов соблюдайте осторожность при правильном нагреве головки. Используйте подходящие шпиндели для сборки и разборки. Дальнейшее охлаждение направляющих клапанов облегчает монтаж. Перед установкой клапана в направляющую клапана измеряется, если направляющее отверстие клапана все еще имеет цилиндрическую форму, то есть, если оно имеет необходимый диаметр во всех точках.

Две противоположные точки: традиционная, увеличение мощности двигателя и размер кузова, а это, совершенно новый, запуск компактного размера и мощности, так называемых компактных автомобилей. это, прежде всего, как таковое, представляет собой настоящую инновацию и является необходимым последствием новых потребностей на том же американском рынке.

Это похожий эффект, как при использовании распредвала с большим подъемом, как вы помните я описывал, что сам по себе подъем кулачка не увеличивает максимальное значения проходящего потока воздуха при подъеме выше 0.25 от диаметра клапана, но сильно увеличивает наполнение при малом подъеме. Происходит это за счет увеличения скорость подъема клапана и не более.

В последние годы на самом деле покупатели начали приписывать некоторую важность «экономике упражнений», и первоначальной стоимости и ограниченного объема автомобилей средне-утилитарных характеристик европейского производства. В Европе наблюдается общее улучшение и обновление всей продукции, которая адаптируется как к прогрессу технологии, так и к различным условиям внутреннего и международного рыночного спроса.

Однако улучшенные экономические условия позволили, особенно в последние несколько лет, значительно увеличить производство более высоких производственных показателей. В любом случае, если вы исключительно роскошные автомобили или непосредственно выведены из конкурентоспособных моделей, вы всегда следовали критерию максимальной экономии пространства и материалов, который, кроме того, является тем, который всегда характеризовал европейское производство. В табл. 2 показаны основные особенности некоторых моделей различных уровней производительности.

Встречается много серийных машин с такой геометрией седла клапана, да наверное все дизельные двигателя работают на такой геометрии, но встречаются и бензиновые моторы. На первый взгляд это все кажется просто, но на самом деле есть и сложности (решаемые).

С одной стороны чем меньше угол, тем хуже клин, который ухудшает соединение седло-клапан, а также, чем более плоское седло, тем больше проявляется тенденция, что клапан на высоких оборотах начнет отпружинивать при закрытии. Однозначно, чем более плоский угол запорной фаски седла канала, тем лучше продувка, наполнение (flow) при небольших подъемах клапана, но без серьезного изучения этого вопроса ситуация может только ухудшится при использовании распредвалов с подъемом кулачка выше 12 мм. Если ваша цель высокие обороты (8000+++) и распредвал с высоким подъемом кулачка 12.5++мм – 50*-55* градусов угол запорной фаски решит проблему отпружинивания клапана и как следствие больше мощность.

Транспортные средства. - Значительные улучшения были достигнуты в производстве автобусов и автотранспортных средств, что позволило, в частности, экономично увеличить скорость и скорость передачи и обеспечить пассажирам более высокий комфорт. Был множитель, как по количеству, так и по типам транспортных средств специального назначения. В Европе использование полуприцепов было дополнительно расширено. В таблицах 3 и 4 есть некоторые особенности итальянских грузовиков и автобусов соответственно.

Конструктивная техника. - Разработка конструктивных методов была чувствительной во всех секторах: от организации и от типов материалов до материалов, а также способствовала как научным, так и прикладным исследованиям в качестве важного и в значительной степени значимого фактора. новых или даже просто углубленных и под воздействием постоянно возникающих потребностей, решения ранее были переработаны, другие часто существующие были улучшены, многие новые ожидаются или реализуются. Как в исследованиях, так и в промышленном производстве использовались самые современные и усовершенствованные инструменты: от электронных калькуляторов для расчета проектов до тех, которые предназначены для управления станком, от автоматизации производственных цепей до систем измерения и контроля, от самых современное оборудование технологических, металлургических, химических и промышленных лабораторий для промышленного использования радиоизотопов, что привело к тому, что все более высокие технические характеристики продукта, как технически, так и экономически, были такими же, как и в деталях.

На данной картинке указано схематично, как сделать седло впускного канала с углом 30*

Такая геометрия седла впускного клапана дает потрясающие результаты на продувочном стенде, но скорее всего возникнут проблемы с герметичностью (клапан-седло) на оборотах намного выше 5000. Особенно это проявляется на высоко форсированных моторах, которые испытывают проблему с высокой температурой клапана при максимальных нагрузках и как следствие деформация (изгиб клапана при закрытии в следствии его расширения). По этой причине такую геометрию не рекомендуется использовать на выпускном седле клапана.

Есть несколько вариантов решения этой проблемы (ВЫСОКАЯ температура клапана, расширение –деформация). Один из вариантов нанести на лицевой стороне тарелки впускного клапана канавку. Вот вариант как это сделать

Так же не будет лишним использовать клапанные пружины на 10% жестче, чем необходимо для седла с углом 45*. При использовании такого метода David Vizarrd"s – известный американский спец в области постройки гоночных моторов (кстати, он проводит очень полезные семинары, как готовить ГБЦ) делал великолепные гоночные моторы.

Другой вариант – использование специального термо покрытия на клапана, которое снижает температуру последнего (значительно)

Вообще, проблема с клапанами при высокой температуре частое явление даже на сток моторах, особенно турбо версии. При их тюнинге, часто этот вопрос остается забытым, а это не только деформация и как следствие плохая герметичность, пропуски зажигания, детонация, такое часто встречается к примеру на европейских моторах VAG 2.0 turbo TSI – накачав мотор супер прошивками от Брендовых тюнерских фирм, но при этом не позаботившись об охлаждении воздуха, мотора и т.д. как решение пытаются эту проблему решить заменой клапанных пружин на более жесткие. Ну да ладно, это у же не по теме

Всем удачи

Барик

3 года Метки: porting, тюнинг, портинг гбц

Сложность

Инструмент6 - 12 ч

Инструменты:

Детали и расходники:

- Маслянный фильтр

- Моторное масло

- Ветошь

Инструменты:

- Плоский щуп

- Штангенциркуль

- Микрометр

- Герметик Loctite 270

Детали и расходники:

- Болты крепления головки блока цилиндров

Примечания:

При каждом снятии головки блока цилиндров нужно заменять болты ее крепления.

Детали головки блока цилиндров двигателей 1,0 л, 37 кВт и 1,4 л, 50 кВт

Седло клапана

a - диаметр седла;

b - максимальный допустимый размер обработки;

c - ширина рабочей фаски;

z - нижняя плоскость головки блока.

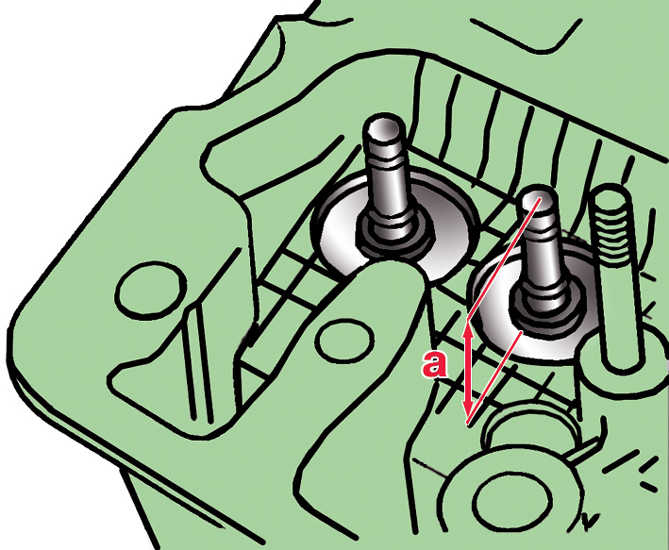

Измерение выступания клапана над опорной поверхностью пружины в головке блока двигателя

а - размер от торца клапана до опорной поверхности пружины клапана на головке блока.

Измерение расстояния между торцом клапана и верхней плоскостью головки блока дизельного двигателя 1,9 л, 74 кВт

Измерение зазора между клапаном и направляющей втулкой

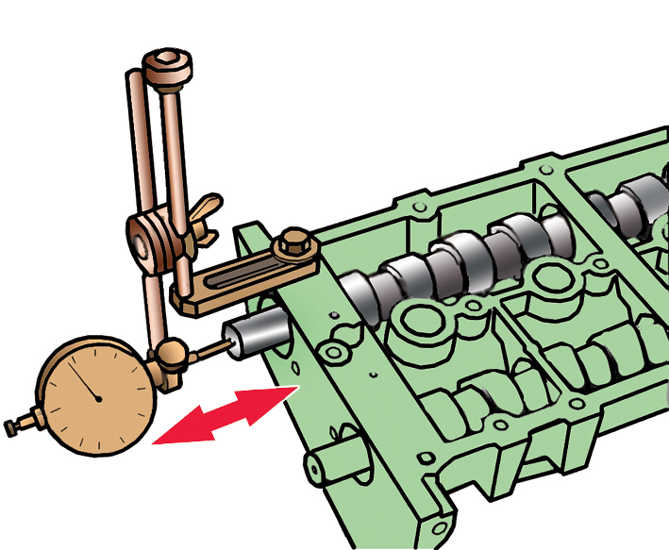

Измерение осевого зазора распределительного вала

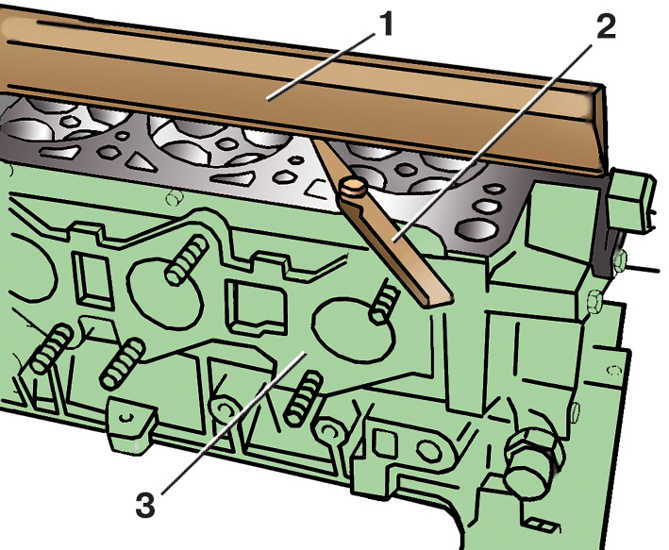

Проверка плоскостности головки блока цилиндров

1 - линейка;

2 - щуп;

3 - головка блока.

Измерение высоты головки блока цилиндров двигателя объемом 1,4 л

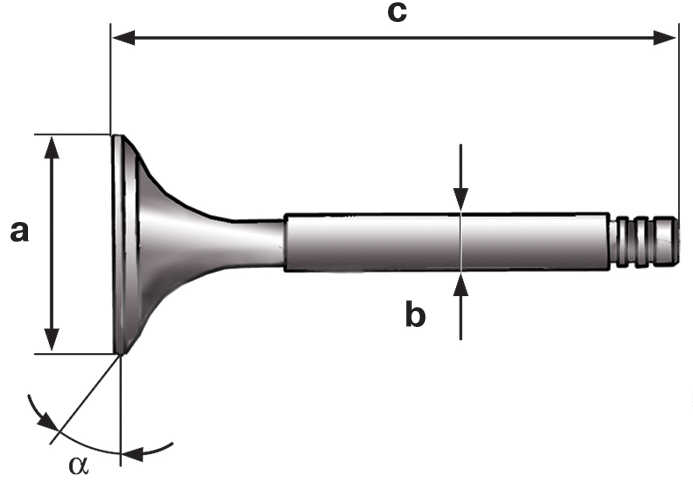

Размеры клапана

а - диаметр тарелки;

b - диаметр стержня;

c - длина клапана.

Порядок выполнения

1. После разборки очистите все детали от грязи, нагара, масла и пр.

2. Проверьте плоскостность поверхности головки блока, прилегающей к блоку цилиндров. Для этого поставьте металлическую линейку ребром на поверхность головки сначала посредине вдоль оси головки, а затем по диагоналям и измерьте щупом зазор между плоскостью головки и линейкой, как показано на рисунке (см. рис. Проверка плоскостности головки блока цилиндров). Предельно допустимый зазор для бензиновых двигателей составляет 0,05 мм, для дизельных - 0,1 мм.

3. Если измеренный зазор превышает предельно допустимый, нужно заменить головку блока. У бензиновых двигателей 1,4 л, 55 и 74 кВт допускается шлифовка поверхности, но при этом высота "а" головки не должна быть меньше 108,25 мм (см. рис. Измерение высоты головки блока цилиндров двигателя объемом 1,4 л). Если в результате шлифовки высота головки окажется меньше, ее нужно заменить.

Предупреждение:

После шлифовки головки блока необходимо прошлифовать седла клапанов на ту же величину, на какую прошлифована головка, чтобы клапаны сели глубже, в противном случае они ударятся о поршни.

4. У двигателей 1,0 л, 37 кВт и 1,4 л, 50 кВт проверьте, прочно ли сидит на месте заглушка 7 (см. рис. Детали головки блока цилиндров двигателей 1,0 л, 37 кВт и 1,4 л, 50 кВт), если нет - замените ее. Для этого выбейте старую заглушку. Нанесите герметик Loctite 270 по периметру новой заглушки и запрессуйте ее заподлицо в головку блока.

5. Осмотрите головку: если в камерах сгорания есть трещины или следы прогара, головку нужно заменить. У дизельных двигателей допускаются небольшие трещины между седлами клапанов, если их ширина не превышает 0,5 мм. Замените клапаны с глубокими рисками и царапинами на рабочей фаске, с трещинами, деформацией стержня, короблением тарелки, следами прогара. Неглубокие риски и царапины на рабочей фаске можно вывести .

6. В специализированной мастерской рабочие фаски клапанов с повреждениями, которые невозможно вывести притиркой, можно прошлифовать на специальном станке. При шлифовании надо выдержать размеры, указанные в параметрах размеров клапанов и приведенные на рисунке (см. рис. Размеры клапана).

7. Проверьте состояние пружин клапанов: искривленные, поломанные или с трещинами замените.

8. Осмотрите гидротолкатели клапанов, если на их рабочих поверхностях есть задиры, сколы, глубокие царапины, следы ступенчатого или неравномерного износа, замените толкатели.

9. Осмотрите распределительные валы, если на их шейках и кулачках есть следы износа, задиры, сколы, глубокие риски и др., валы нужно заменить.

10. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и пр. Незначительные повреждения (мелкие риски, царапины и т.п.) можно вывести притиркой клапанов.

11. В специализированной мастерской рабочие фаски седел с повреждениями, которые невозможно вывести притиркой клапанов, можно прошлифовать или профрезеровать. На рис. Седло клапана и параметрах размеров седел клапанов указаны размеры седел двигателей 1,0 л, 37 кВт и 1,4 л, 50 кВт, которые нужно выдержать при обработке. Предварительно нужно рассчитать максимально допустимый размер обработки седел.

Для указанных двигателей этот размер определяется следующим образом:

- вставьте клапан в головку и прижмите к седлу. Вставлять нужно тот клапан, который будут устанавливать в это седло;

- измерьте размер "а" (см. рис. Измерение выступания клапана над опорной поверхностью пружины в головке блока двигателя) от торца клапана до опорной поверхности пружины клапана на головке блока;

- вычислите максимальный допустимый размер обработки седел по формуле:

"b = a max - a", где:

- b - предельно допустимый размер обработки седел, мм;

- a max - предельно допустимое выступание клапана (см. ниже параметры Предельно допустимое выступание клапанов) над опорной поверхностью пружины на головке блока, мм;

- a - измеренный размер от торца клапана до опорной поверхности пружины на головке, мм.

Например, для впускного клапана двигателя рабочим объемом 1,0 л измеренное расстояние "а" равно 42,7 мм, тогда "b" = 43,1 - 42,7 = 0,4 мм, т.е. максимальная глубина обработки седла - 0,4 мм.

12. Если в результате расчета "b" будет равно 0, нужно повторить измерение с новым клапаном; если и в этом случае получится ноль, нужно заменить головку.

13.

У дизельных двигателей 1,4 л, 74 кВт расстояние "а" (см. рис. Измерение расстояния между торцом клапана и верхней плоскостью головки блока дизельного двигателя 1,9 л, 74 кВт) от торца клапана до верхней плоскости головки блока определяется следующим образом:

- вставьте клапан в головку блока и прижмите к седлу. Вставлять нужно тот клапан, который будут устанавливать в это седло;

- измерьте размер "a";

- вычислите максимальный размер обработки седел по формуле: "b = a - a min ",

где:

- b - максимальный размер обработки седел, мм;

- a - измеренный размер, мм;

- a min - предельно допустимый размер от торца клапана до верхней плоскости головки блока.

14. Предельно допустимый размер равен для впускного клапана 43,4 мм, для выпускного - 43,2 мм.

15. Например, для впускного клапана измереное расстояние "а" равно 44,1 мм, тогда "b" = 44,1 - 43,4 = 0,7 мм, т.е. максимальная глубина обработки седла равна 0,7 мм.

16. Если в результате расчета "b" равно нулю, повторите измерение с новым клапаном; если и в этом случае получится ноль, нужно заменить головку блока.

17.

Проверьте зазоры между направляющими втулками и клапанами следующим образом:

- вставьте клапан в направляющую втулку так, чтобы торец его стержня оказался заподлицо с торцом втулки. Вставлять нужно тот клапан, который будет установлен в эту втулку;

- закрепите индикатор так, чтобы его ножка упиралась в тарелку клапана, как показано на рис. Измерение зазора между клапаном и направляющей втулкой. Прижмите клапан в сторону индикатора до упора и установите в этом положении индикатор на ноль. Затем переместите клапан в противоположную сторону до упора и определите по индикатору величину перемещения клапана. Предельно допустимая величина перемещения клапана для бензиновых двигателей составляет 0,5 мм для впускного клапана и 0,6 мм - для выпускного; для дизельных двигателей - 1,3 мм для впускных и выпускных клапанов. Если измеренная величина превышает указанные размеры, нужно повторить измерение с новым клапаном; если снова превышает, замените головку блока.

18.

Проверьте осевой зазор распределительного вала. Для этого у бензиновых двигателей 1,4 л, 55 и 74 кВт:

- разместите распределительные валы 27 (см. рис. Детали головки блока цилиндров двигателей 1,4 л, 55 и 74 кВт) в корпусе 5 подшипников и установите задние крышки 7 и 11, затянув болты 8 их крепления моментом 10 Н·м;

- закрепите индикатор так, чтобы его ножка упиралась в торец распределительного вала, как показано на рис. Измерение осевого зазора распределительного вала.

Передвиньте распределительный вал в сторону индикатора до упора и в этом положении установите индикатор на ноль. Затем передвиньте распределительный вал в противоположную сторону до упора - индикатор покажет величину осевого зазора.

19. Таким же образом измерьте осевой зазор другого распределительного вала. Осевой зазор у дизельных двигателей измеряется аналогично, но их распределительный вал устанавливается в головку блока (при снятых гидротолкателях клапанов) и закрепляется крышками первого, третьего и пятого подшипников. Осевой зазор для всех двигателей не должен превышать 0,15 мм.

Размеры клапанов (впускной / выпускной клапан), мм

- Диаметр тарелки "а" - 34,0 / 27,0

- Длина клапана "с" - 104,0 / 104,0

- Диаметр тарелки "а" - 34,0 / 30,0

- Диаметр стержня "b" - 7,0 / 7,0

- Длина клапана "с" - 101,0 / 101,0

Бензиновые двигатели 1,4 л, 55 и 74 кВт

- Диаметр тарелки "а" - 29,5 / 26,0

- Диаметр стержня "b" - 5,973 / 5,953

- Длина клапана "с" - 100,9 / 100,5

Дизельный двигатель 1,9 л, 74 кВт

- Диаметр тарелки "а" - 35,95 / 31,45

- Диаметр стержня "b" - 6,980 / 6,956

- Длина клапана "с" - 89,95 / 89,95

Размеры седел клапанов (впускной / выпускной клапан), мм

Бензиновый двигатель 1,0 л, 37 кВт

- Диаметр седла клапана - 33,4 ± 0,1 / 26,4 ± 0,1

- Ширина рабочей фаски - 1,3 - 1,6 / 1,3 - 1,6

Бензиновый двигатель 1,4 л, 50 кВт

- Диаметр седла клапана - 32,9 ± 0,1 / 29,6 ± 0,1

- Ширина рабочей фаски - 1,45 - 1,75 / 1,65 - 1,95

Предельно допустимое выступание клапанов (впускной / выпускной клапан), мм

Бензиновый двигатель 1,0 л, 37 кВт - 43,1 / 43,0

Бензиновый двигатель 1,4 л, 50 кВт - 42,7 / 42,8

В статье не хватает:

- Фото инструмента

- Фото деталей и расходников

- Качественных фото ремонта