Прямозубые конические колёса применяют при невысоких окружных скоростях (до 2...3 м/с, допустимо до 8 м/с). При более высоких скоростях целесообразно применять колёса с круговыми зубьями, как обеспечивающие более плавное зацепление, меньший шум, большую несущую способность и более технологичные. Прямозубые конические передачи обеспечивают передаточное отношение до 3.

|

При окружных скоростях, больших 3 м/с, в конических редукторах применяют зубчатые передачи с косыми или криволинейными зубьями, которые благодаря постепенному входу в зацепление и меньшим изменением величины деформации зубьев в процессе зацепления работают с меньшим шумом и меньшими динамическими нагрузками. Кроме того, зубчатые колёса с косыми или криволинейными зубьями лучше работают на изгиб, чем прямозубые. Однако для полного контакта зубьев этих передач требуется прилегание зубьев не только по их ширине, но и по высоте, что повышает требования к изготовлению косозубых передач и колёс с криволинейными зубьями. Благодаря своим преимуществам такие передачи могут применяться при передаточных отношениях до 5 и даже выше. |

Рисунок 5 а) с прямыми зубьями,б) с косыми зубьями, в) с криволинейными зубьями,г) коническая гипоидная передача |

|

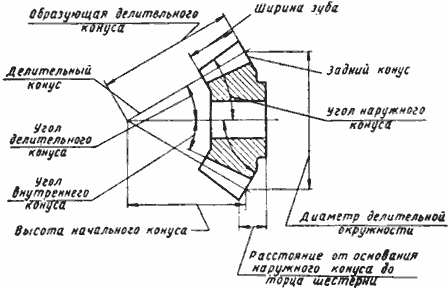

Рисунок 6 - Основные элементы зубьев конических колёс |

Конические зубчатые колёса с косыми зубьями могут работать с окружной скоростью до 12 м/с, а колёса с криволинейными зубьями - до 35-40 м/с. Наибольшее распространение получили передачи с криволинейными зубьями, нарезанными по спирали, эвольвенте (паллоидные) или окружности (круговые).Конические колёса с криволинейными зубьями могут иметь различное направление спирали. Зубчатое колесо называется правоспиральным, если со стороны вершины конуса зубья наклонены наружу в сторону движения часовой стрелки, в противном случае колесо называется левоспиральным. |

Корригирование конических зубчатых колёс

Применяют в основном высотную коррекцию (корригирование) конических колёс. Также для конических колёс применяется тангенциальная коррекция, заключающаяся в утолщении зуба шестерни и утонении зуба колеса. Тангенциальная коррекция конических колёс не требует специального инструмента. Для цилиндрических колёс тангенциальную коррекцию не применяют, так как для она требует специального инструмента. На практике для конических колёс часто применяют высотную коррекцию в сочетании с тангенциальной.

Зубья конических колёс по признаку изменения размеров сечений по длине выполняют трех форм:

|

Рисунок 7 |

1.Нормально понижающие зубья. Вершины делительного и внутреннего конусов совпадают. Эту форму применяют для конических передач с прямыми и тангенциальными зубьями, а также ограниченно для передач с круговыми зубьями при mn>2 и Z = 20...100. |

Рисунок 8 |

2. Вершина внутреннего конуса располагается так, что ширина дна впадины колеса постоянна, а толщина зуба по делительному конусу растёт с увеличением расстояния до вершины. Эта форма позволяет обрабатывать одним инструментом сразу обе поверхности зубьев колеса. Поэтому она является основой для колес с круговыми зубьями. |

Рисунок 9 |

3. Равновысокие зубья. Образующие делительного и внутреннего конуса параллельны. Эту форму применяют для круговых зубьев при Z>40, в частности при средних конусных расстояниях 75-750 мм. |

Лекция №8

Конические колеса применяют в передачах с пересекающимися валами. Конические колеса выполняют с прямыми, косыми, круговыми и другими криволинейными зубьями. В настоящее время наибольшее распространение получили колеса конические с круговыми зубьями. Прямозубые колеса уместно применять при невысоких окружных скоростях (до 8 м/с). При высоких скоростях целесообразно применять колеса с круговыми зубьями как обеспечивающие более плавное зацепление, большую несущую способность и более технологичные.

Недостатки конических передач:

1) сложность изготовления;

2) сложность регулировки пятна контакта зубьев;

3) относительно низкий К.П.Д. (h к = 0,94…0,97).

Последнее объясняется тем, что при несовпадении вершин начальных конусов колес резко увеличивается скольжение в контакте зубьев. В связи с этим в конструкции редуктора должна быть предусмотрена возможность регулировки зацепления конических колес.

Элементы геометрического расчета

Угол между осями валов S , может быть любым, но наибольшее распространение получил угол S =90 0 . Очевидно, что S=d 1 +d 2 , где d 1 и d 2 – углы делительных конусов шестерни и колеса соответственно.

Внешнее конусное расстояние R e определяет габариты передачи (рис. 8.1).

Рабочая ширина зубчатого венца b w может быть выражена формулой

b w =y bd d m1 =y bR R e ,

где y bd – коэффициент ширины шестерни относительно её делительного диаметра, – коэффициент ширины зубчатого венца относительно внешнего конусного расстояния, d m – делительный диаметр в среднем сечении.

Вместо начальных и делительных цилиндров цилиндрических колес в конических колесах вводят понятия - начальный и делительный конуса, которые обладают теми же свойствами, что и делительные и начальные цилиндры. Все размеры зубчатого колеса определяются по наружному торцу:

Вместо начальных и делительных цилиндров цилиндрических колес в конических колесах вводят понятия - начальный и делительный конуса, которые обладают теми же свойствами, что и делительные и начальные цилиндры. Все размеры зубчатого колеса определяются по наружному торцу:

h ae = m te – внешняя высота головки зуба;

h fe = 1,2m t e – внешняя высота ножки зуба;

m te – окружной модуль на внешнем торце;

d f – угол конуса впадин зубьев;

d a – угол конуса выступов зубьев;

d e =m te z – диаметр внешней делительной окружности;

d ae = d e +2h a cosd – внешний диаметр окружности выступов;

d fe = d e -2h f ·cosd – внешний диаметр окружности впадин.

Под диаметром делительной окружности конического зубчатого колеса понимают диаметр основания делительного конуса колеса d e = m te z=2R e sinδ, откуда

Размеры зуба по длине различны, поэтому вводятся понятия о диаметре и модуле в среднем сечении:

![]()

![]()

![]() , где R m

– среднее конусное расстояние.

, где R m

– среднее конусное расстояние.

Передаточное число , т.к. d e 1 = 2R e sind 1 и d e 2 = 2R e sind 2 , то. Для ортогональных передач, в которых S =90 0 , sind 1 = cosd 2 и U=tg d 2 = ctgd 1 .

Усилия в зацеплении

Усилия в зацеплении рассмотрим на примере конической прямозубой передачи. Условно считаем, что все силы приложены в середине зуба на диаметрах d m 1

и d m 2

(см. рис. 8.3). В сечении плоскостью “n-n

” нормальной поверхности зуба действует полное усилие F n

, которое раскладывается на окружное усилие F t

и усилие F r "

. В свою очередь усилие F r "

во фронтальной плоскости раскладывается на F a

(осевое усилие) и F r

(радиальное усилие). Для определения всех сил исходной является

Усилия в зацеплении рассмотрим на примере конической прямозубой передачи. Условно считаем, что все силы приложены в середине зуба на диаметрах d m 1

и d m 2

(см. рис. 8.3). В сечении плоскостью “n-n

” нормальной поверхности зуба действует полное усилие F n

, которое раскладывается на окружное усилие F t

и усилие F r "

. В свою очередь усилие F r "

во фронтальной плоскости раскладывается на F a

(осевое усилие) и F r

(радиальное усилие). Для определения всех сил исходной является

через него определяются усилия

Для колеса направление сил противоположно, при этом

![]()

Эквивалентные колеса и определение их параметров

Размеры поперечных сечений зуба конического колеса изменяются пропорционально расстоянию этих сечений от вершины конуса. Все поперечные сечения зуба геометрически подобны. При этом удельная нагрузка q

(рис. 8.4) распределяется неравномерно по длине зуба. Она изменяется в зависимости от величины деформации и жесткости зуба в различных сечениях по закону треугольника, вершина которого совпадает с вершиной делительного конуса. Контактные и изгибные напряжения одинаковы по всей длине зуба. Это позволяет вести расчет на прочность по любому из сечений. Практически удобно принять за расчетные сечения среднее сечение зуба с нагрузкой q ср

.

Размеры поперечных сечений зуба конического колеса изменяются пропорционально расстоянию этих сечений от вершины конуса. Все поперечные сечения зуба геометрически подобны. При этом удельная нагрузка q

(рис. 8.4) распределяется неравномерно по длине зуба. Она изменяется в зависимости от величины деформации и жесткости зуба в различных сечениях по закону треугольника, вершина которого совпадает с вершиной делительного конуса. Контактные и изгибные напряжения одинаковы по всей длине зуба. Это позволяет вести расчет на прочность по любому из сечений. Практически удобно принять за расчетные сечения среднее сечение зуба с нагрузкой q ср

.

Для расчета на прочность конические колеса заменяют эквивалентными цилиндрическими, размеры которых определяются по развертке дополнительного конуса j , в среднем сечении (рис 8.5), при этом m tv = m tm .

Диаметр эквивалентного колеса

![]()

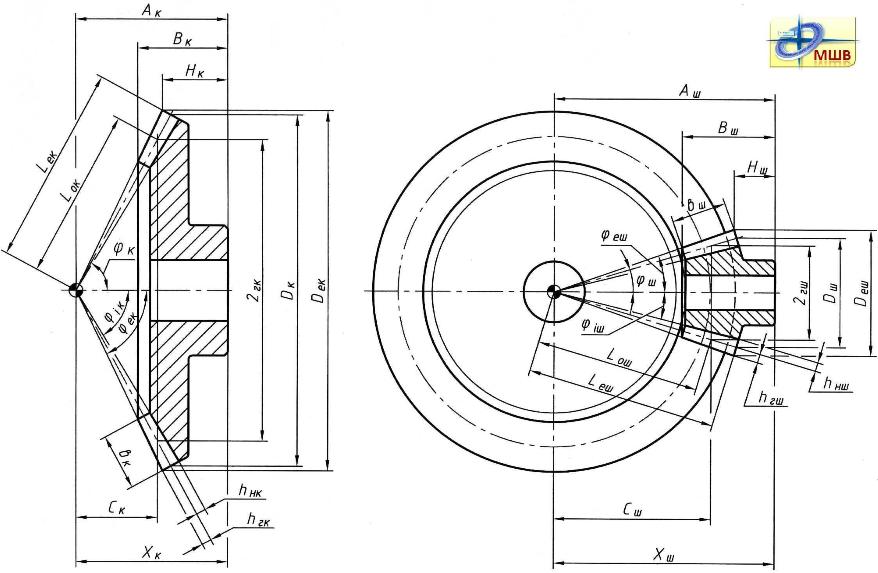

Выполняют коваными, литыми и значительно реже бандажированными. По размерам наружного диаметра конические зубчатые колеса могут выполняться от нескольких десятков миллиметров до 2...3 м. Из-за большого диапазона значений размеров нельзя принять одну конструкцию зубчатого колеса. Технологический процесс изготовления и силовое воздействие на элементы зубчатого колеса в процессе работы конической передачи также требуют разных конструкций. Наиболее распространенные конструкции конических зубчатых колес рассмотрены ниже.

Выбор конструкций конических зубчатых колес. Конструкции конических зубчатых колес выбирают по табл. 10.

Здесь, как и в цилиндрических зубчатых колесах, вводятся понятия наименьший (d rp) и наибольший D гр граничный диаметр конического зубчатого колеса. Граничные диаметры определяют конструкцию зубчатого колеса.

Для зубчатых колес с диском при определении граничного диаметра учитывают, что в диске необходимо выполнить отверстия диаметром не менее 30 мм. Для этого между ступицей и ободом требуется расстояние в 50 мм. Наименьший граничный диаметр должен быть: d rp = 100 + d cm + 2bsinφ. Таким образом, при d д > d гp кованые конические зубчатые колеса должны иметь конструкцию, показанную на листе 9, рис. 3, при d д ≤ d гp зубчатое колесо выполняют без диска (лист 9, рис. 2).

Для крупных литых зубчатых колес вводится понятие наибольшего граничного диаметра D гp = d гp + 0,4L, которое определяет конструкцию литых конических зубчатых колес с четырьмя и шестью ребрами.

В табл. 10 указаны пределы угла φ, который определяет форму зубчатых колес различных конструкций.

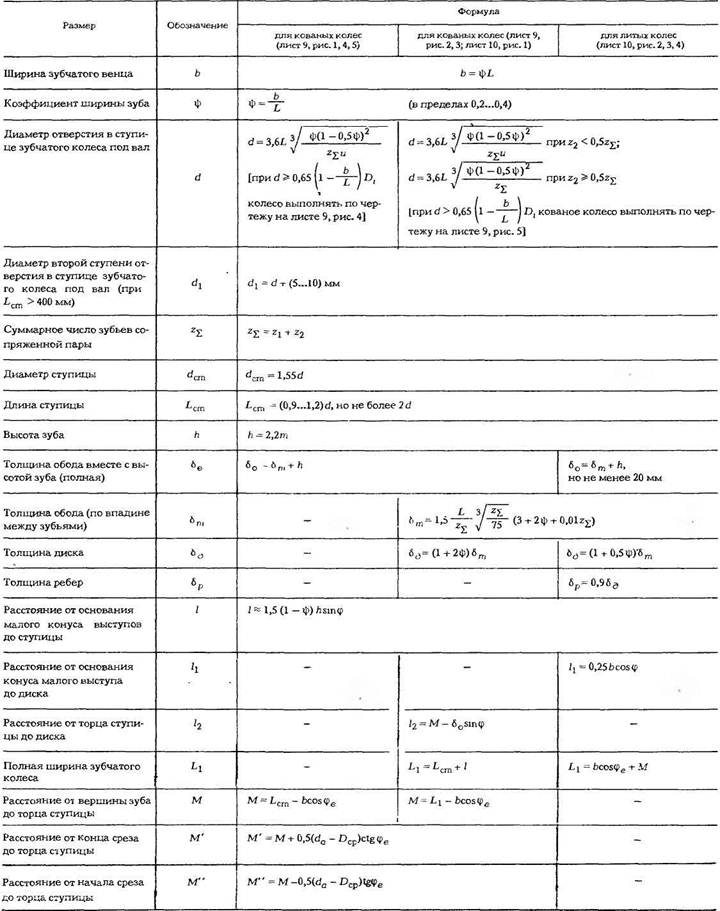

Определение размеров элементов конических кованых зубчатых колес. Формулы, по которым определяют размеры элементов кованых и литых конических зубчатых колес, приведены в табл. 11.

За основную конструкцию принято зубчатое колесо с вертикальным диском без поперечных ребер. Такая конструкция обеспечивает прочность и технологичность изготовления.

Таблица 10

Выбор конструкции конических зубчатых колес

Таблица 11

Формулы для определения размеров элементов кованых и литых конических зубчатых колес

Продолжение табл. 11

Кованые зубчатые колеса малых диаметров выполняют без дисков.

Если по конструктивным требованиям или условиям прочности вала диаметр d выбран так, что имеет место неравенство

![]()

то шестерня выполняется заодно с валом (лист 9, рис. 4, 5) и называется валом-шестерней.

Если по конструктивным требованиям диск кованого конического зубчатого колеса необходимо разместить на некотором расстоянии от торцов ступицы (лист 10, рис. 1), то ступица не должна выступать за пределы конуса впадин, что определяется условием нарезания зубьев на станке.

В конических зубчатых колесах, изготовленных без отверстий в диске и с короткой выступающей частью ступицы, для удобства крепления заготовки на станке при токарной обработке со стороны торца большого конуса выполняют срез вершин зубьев по диаметру D cp при следующих соотношениях между массой заготовки и длиной выступающей цилиндрической части ступицы:

При выполнении среза вершин зубьев (лист 9, рис. 1,2) подсчитывают диаметр D cp при b ср = т. Затем полученное значение D cp округляют в меньшую сторону и ширину среза вершин зубьев b ср определяют по формуле

![]()

При выполнении среза вершин зубьев зубчатого колеса (лист 9, рис. 3) с углом φ ≥ 45° (лист 9, рис. 2) ширину среза b ср определяют по этой же формуле при D cp = d д.

Определение размеров элементов литых конических зубчатых колес. Размеры элементов литых зубчатых колес зависят не только от прочности, но и от необходимых соотношений между ними, определяемых технологическим процессом отливки. В зависимости от размеров изготовляются однодисковые зубчатые колеса с четырьмя, шестью и восьмью ребрами. Выбор четного числа ребер объясняется наиболее выгодным расположением прибылей и устранением дефектов в виде раковин и т. п. Формулы для определения размеров элементов литых конических зубчатых колес приведены в табл. 11. Для подсчета толщины обода δ 0 литых и кованых конических зубчатых колес принята формула, как и для подсчета толщины обода литых цилиндрических зубчатых колес, с учетом влияния коэффициента ширины зуба ψ ba и суммарного числа зубь- ев z ∑ . В конических зубчатых колесах при уменьшении угла φ возрастает величина радиальной нагрузки и увеличивается расстояние от точки приложения этой нагрузки до оси симметрии диска. Для уменьшения влияния моментов от радиальной и осевой нагрузок расстояние l Х от торца окружности выступов на малом конусе до диска определяют в зависимости от угла φ. В табл. 11 приведены формулы для предварительного определения отверстия в ступице колеса под вал. Учитывая технологию отливки в местах, указанных буквой N (лист 10, рис. 2, 3, 4), допускается утолщение обода до высоты ребер. При изготовлении кованых и литых конических зубчатых колес используют те же стали, что и для цилиндрических зубчатых колес.

Разработка компьютерных программ для Проектирования конических пар с Круговым зубом.

В Ремонтном (Единичном) производстве Конических пар с Круговым и Гипоидным зубом, когда за основу берутся имеющ иеся, но уже изношенные, поврежденные и вышедшие из строя пары, расчет и определение Геометрических параметров не требует проведения специальных утомительных расчетов на прочность, на несущую способность, эксплуатационную стойкость. Все это, в свое время, еще на стадии проектирования Агрегатов и Машин, для которых они предназначались, уже было проведено. Поэтому не стоит «заморачиваться» и терять на это время. Все ограничивается подбором соответствующего материала для пар и видом их термической обработки. А это решается просто - Хочешь попрочнее, выбирай соответствующий материал, цементируй, азотируй, подвергай закалке. Не требуется - применяй обычную рядовую конструкционную сталь. А порою вообще выбор материала ограничивается возможностями предприятия на текущий момент - хотелось бы лучше, да не из чего. Просто стоит первоочередная задача - Быстро и точно воспроизвести параметры пары и качественно изготовить её.

Так же в Ремонтном производстве решается вопрос применения режущего формообразующего инструмента (Зуборезных головок) используемого для нарезки Конических пар. Применяют тот инструмент, коим располагают. Поэтому в расчетах Геометрических параметров инструмент так же можно не принимать во вним ание. Он, конечно же, будет рекомендован программой, но окончательно определен и принят уже при дальнейших расчетах соответствующих Карт наладок.

Итак, преимущество Наших программ: Они не требуют для работы с ними предварительного обучения, с привлечением соответствующих специалистов. Программы во время диалога, введения исходных данных, все время корректируют действия пользователя, подсказывая границы допустимых значений, что не позволяет заводить некорректные значения, приводящие в конечном итоге к абсурду и к возвращению в начало расчетов , как это происходит в иных предлагаемых программах. В них нет лишних, как было заявлено выше, исходных данных, что отнимает массу драгоценного времени и в конечном итоге запутывает и не дает необходимых результатов (Уводит расчеты в сторону). В то же время Наши программы выдают больший окончательный расчетный объем информации, в том числе по компоновочным, монтажным параметрам рассчитываемых Конических пар с Круговым и Гипоидным зубом. Что имеет для их изготовления и работоспособности немаловажное значение.

Программы для проектирования Конических пар

с Круговым зубом Форм №1 и №2.

Указанные программы допускают при проектировании вводить п оправки, учитывающие Западные стандарты на зубчатые пары. Что позволяет производить восстановление и расчет, от любых изношенных и повреждённых зубчатых пар, всех необходимых для их изготовления геометрических параметров.

Форма №1

Пример расчёта программой:

Cтраница 1

Круговой зуб располагается по дуге окружности, по которой движется инструмент при нарезке зубьев. Угол наклона кругового зуба переменный.

Круговые зубья обычно выполняются так, что касательная к линии зуба в средней течке А (фиг.

Круговые зубья нарезаются методом обкатки на специальных высокопроизводительных станках резцовой головкой.

Круговые зубья с точки зрения прочности отличаются от прямых и косых зубьев дуговой формой и начальным касанием в точке.

Круговые зубья с точки зрения прочности отличаются от прямых п косых зубьев дуговой формой и начальным касанием в точке.

Круговые зубья с точки зрения прочности отличаются от прямых зубьев дуговой формой и начальным касанием в точке. Влияние этих способностей недостаточно изучено, однако на основе опытных данных установлено что конические передачи с круговыми зубьями могут передавать нагрузку в 1 45 раза большую, чем прямозубые конические передачи тех же размеров.

Круговые зубья могут применяться при конусном расстоянии L 6 - - - 420 мм.

Круговой зуб располагается по дуге окружности а, по которой движется инструмент при нарезании зубьев.

| Схема к геометрическому расчету конических передач.| Формы зубьев конических передач. |

Круговые зубья нарезают немодульным инструментом, позволяющим обрабатывать зубья в некотором диапазоне модулей. Поэтому допускается применять передачи с нестандартными и дробными модулями.

Круговые зубья с точки зрения прочности отличаются от прямых и косых зубьев дуговой формой и начальным касанием в точке. Поэтому в СССР и за рубежом широко применяют специальные расчеты конических передач с круговыми зубьями AGMA, разработанные фирмой зуборезных станков Глисон, имеющей большой опыт проектирования, изготовления и испытания конических зубчатых передач. Эти расчеты имеют ту же основу, что и изложенные, но и имеют некоторые специфические особенности.

Круговой зуб располагается по дуге окружности а, по которой движется инструмент при нарезании зубьев. Угол наклона кругового зуба переменный. За расчетный угол принимают угол на окружности среднего диаметра колеса.