Manómetro(del griego manos - raro, suelto y metreo - medida): un dispositivo para medir el exceso de presión (presión por encima de la atmosférica) de vapores, gases o líquidos encerrados en un espacio confinado. Un tipo de manómetro es indicador de vacio– un dispositivo para medir la presión cercana a cero y vacuómetro Dispositivo para medir el vacío y el exceso de presión.

Los más populares entre los consumidores son Manómetros de tubo Bourdon o manómetros de deformación, cuyo diseño fue inventado por E. Bourdon en 1849.

tubo bourdon

– el elemento estructural principal del manómetro, su elemento sensible, que es el transductor de presión primario.

tubo bourdon Suele estar fabricado en latón o bronce fosforado, tiene forma semicircular para presiones bajas y forma de bobina para presiones medias y altas. Un extremo del tubo está conectado al conector de entrada del manómetro, que es el elemento de conexión con el medio que se mide, y el otro extremo está sellado y ubicado en un voladizo. Utilizando tubos de forma más compleja (espiral, helicoidal), es posible obtener dispositivos con mayor sensibilidad, pero con un límite de medición menor.

Principio de funcionamiento de los manómetros de deformación.

Bajo la presión del medio, el extremo en voladizo del tubo Bourdon se mueve: el tubo intenta enderezarse. La magnitud de este movimiento es proporcional a la magnitud de la presión.

Una simple palanca de cambios acciona un puntero que indica el valor de presión en la escala del instrumento. La mayoría de los manómetros de las marcas nacionales MP, MTP, DM TM, M 3/1, OBM, MTI, MPTI, MO, los manómetros alemanes Wika 111.10, 111.12, 213.53, RCh, RСhg, RChgG y los manómetros de otros fabricantes tienen tales un dispositivo.

Diagrama de un manómetro con tubo Bourdon.

1 tubo Bourdon, mecanismo de transmisión de 2 varillas, sector de 3 dientes, 4 agujas, 5 accesorios

Además de los manómetros de puntero, los manómetros sin escala (que tienen un diseño de dispositivo similar) DER con señales de salida eléctricas unificadas se utilizan ampliamente, se utilizan en sistemas de control, regulación automática y control de diversos procesos tecnológicos.

Una desventaja importante de los manómetros de deformación es la histéresis.

La esencia del fenómeno: el elemento deformable del tubo Bourdon, sometido a alta presión, dará lecturas ligeramente infladas en mediciones posteriores. Lo mismo se aplica al vacuómetro, que, después de bombear a un vacío profundo, por el contrario, subestimará las lecturas. Teniendo en cuenta que el sistema de bomba de vacío funciona en un rango de presión desde la atmosférica hasta 0,133 Pa (10 V -3 mm Hg), tales diferencias afectarán negativamente la precisión del extensímetro.

Para evitar daños a las galgas extensométricas debido a caídas de presión significativas en los sistemas de medición, se proporciona un grifo o válvula que apaga el dispositivo entre mediciones.

Un tubo Bourdon es un elemento elástico en instrumentación que permite controlar presiones de todos los niveles utilizados en la industria. Detecta cambios de presión y convierte estos cambios en movimiento mecánico. Un tubo Bourdon suele estar conectado a un manómetro, que muestra el cambio de presión en una escala graduada.

El tubo de Bourdon no es un dispositivo de medición independiente, sino un elemento auxiliar que se instala en el dispositivo de medición. Le permite crear la diferencia de presión necesaria para medir el caudal de un líquido, gas o vapor. Los manómetros de tubo Bourdon son los instrumentos de medición más comunes debido a su bajo costo, versatilidad y alta confiabilidad.

Fabricado con una variedad de metales, incluidos bronce, latón y acero inoxidable. La elección del material está determinada por el entorno de aplicación y el nivel de presión medida: cuanto mayor es la presión, más resistente es el material.

Principio de funcionamiento de un tubo Bourdon.

Un extremo del tubo de Bourdon en forma de C está abierto y el otro, llamado punta, está cerrado. El extremo abierto está conectado a un acoplamiento que tiene un orificio de entrada dentro del tubo. La fuente de presión está conectada al acoplamiento, por lo que la presión fluye desde la fuente a través de la entrada y hacia el tubo.

Cuando se aplica presión, el tubo de Bourdon comienza a moverse. Dependiendo del diseño del elemento y del tipo de presión aplicada, el tubo tiende a enderezarse o curvarse. Es cierto que el desplazamiento de la punta cuando se aplica presión es insignificante, en la mayoría de los casos no supera un centímetro. En este caso, la cantidad de desplazamiento de la punta es proporcional a la cantidad de presión aplicada. El manómetro al que está conectada la punta convierte este pequeño movimiento de la punta en un movimiento de aguja legible.

Tipos de tubos Bourdon

Además del tubo Bourdon en forma de C, existe un tubo Bourdon en espiral, cuya estructura básica es la misma que la del tubo en forma de C, excepto que el tubo en este caso tiene forma de espiral.

Este enrollado permite enderezar el tubo en mayor medida que el que tiene forma de C. En última instancia, el desplazamiento de la punta del tubo cuando se aplica presión es mayor que el de un tubo C. Dado que algunos instrumentos requieren un desplazamiento mayor que un tubo C, este aumento utilizando un tubo en espiral se considera una ventaja.

También hay un tubo de tornillo Bourdon, cuyo diseño es muy similar al diseño de los tubos en forma de C y en espiral. Una diferencia principal es la siguiente: en un tubo helicoidal, las espiras están enrolladas de forma helicoidal una cerca de la otra. Esto hace que el diseño del tubo sea mucho más compacto que otros y pueda usarse en espacios reducidos. Al igual que la hélice, el tubo helicoidal tiene un mayor desplazamiento de la punta en comparación con el tubo C.

La presión se mide mediante un elemento sensible: un tubo Bourdon, un diafragma, una columna de líquido, un extensómetro, etc. Los dispositivos de medición de presión más comunes son:

- tubo en U

- Manómetro de resorte basado en un tubo Bourdon.

- Manómetro de diafragma

- Sensor de presión de diafragma

- Sensor de presión extensométrica

- Sensor de presión de fuelle

- Sensor de presión piezoeléctrico

Consideremos el principio de funcionamiento de diferentes tipos de manómetros.

¿Cómo funciona un manómetro de resorte?

El elemento sensible de los manómetros de resorte es un tubo Bourdon, un tubo hueco de latón de sección transversal elíptica u ovalada, doblado formando un arco y sellado en un extremo. El otro extremo del tubo está conectado al conector del manómetro, por lo que la cavidad interna del tubo se comunica con el área en la que se mide la presión.

La presión actúa sobre la superficie interior del tubo de Bourdon. Debido a la diferencia de zonas afectadas por la presión del medio, el tubo tenderá a enderezarse. Resulta que cuando aumenta la presión, el tubo de latón se dobla y cuando disminuye, se dobla. Esto provoca el movimiento del extremo sellado del tubo, que está conectado a través de una varilla a un sector dentado que actúa sobre el engranaje de flecha. Utilizando una escala impresa en el dispositivo, la posición de la flecha se interpreta como el valor de la lectura de exceso de presión.

Los manómetros basados en un tubo Bourdon son capaces de medir presiones de hasta cientos de MPa y se utilizan ampliamente en accionamientos hidráulicos, neumáticos y sistemas de calefacción de suministro de agua.

¿Por qué el manómetro está lleno de glicerina?

Para reducir las vibraciones y vibraciones, en presencia de pulsaciones y cambios bruscos de presión, el manómetro se llena con un líquido amortiguador: glicerina, y se suministra presión al elemento sensible a través de él.

¿Qué es un manómetro de referencia?

Manómetro de referencia- un dispositivo para medir la presión con alta precisión, está destinado a probar, calibrar, verificar, calibrar otros manómetros o sensores de presión, para medir mediciones de presión precisas, por ejemplo, al realizar experimentos de investigación, calibrar, verificar otros manómetros.

Los manómetros estándar suelen tener dispositivos de ajuste y ajuste adicionales, por ejemplo, se puede prever la posibilidad de ajustar la temperatura. Se imponen altas exigencias a los mecanismos de manómetros ejemplares; están fabricados con alta precisión.

Los manómetros ejemplares muestran la presión con alta precisión y el diámetro de escala de estos manómetros es mayor que el de los instrumentos convencionales. El diámetro de los manómetros estándar con 0,4 es de 160 mm y con una clase de precisión de 0,15 o 0,25 - 250 mm.

¿Cómo funciona un manómetro de diafragma?

Como elemento sensor, un manómetro de diafragma utiliza una membrana que actúa sobre un mecanismo conectado a un puntero. La presión medida suministrada al manómetro deforma la membrana, lo que a su vez hace que la aguja se mueva.

El rango de medición de un manómetro de diafragma depende de la rigidez y el área de la membrana.

Los manómetros de membrana son adecuados para trabajar con medios agresivos y se utilizan para medir la presión en:

- Bombas de cemento y hormigón.

- Sistemas de transporte de aguas residuales.

- En la producción de coque

Parámetros del manómetro

Al elegir manómetros, se deben tener en cuenta los siguientes parámetros:

- Medio en el que se mide la presión.

- Área de aplicación

- Clase de precisión del manómetro

- Diámetro, según GOST 2405-88. "Manómetros, vacuómetros, manómetros y vacuómetros" produce manómetros con un diámetro de 40, 50, 63, 100, 160, 250 milímetros.

- Límite de medición

- - MPa, barra, kg/cm 2

- Material de la carcasa

- Presencia de brida

- Rosca de conexión del racor

- Ubicación de montaje: radial o axial

El manómetro puede tener varias escalas para medir la presión en diferentes unidades.

El manómetro presentado tiene escalas para medir la presión en MPa y psi. El dispositivo muestra una presión de 250 bar o 3500 psi.

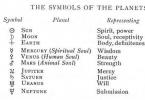

Símbolo de manómetros

La designación del dispositivo indica:

- Propósito funcional del dispositivo.

- DM - manómetro;

- DV - vacuómetro;

- SÍ - manómetro de vacío;

- DT - calibre de tiro;

- DN - manómetro;

- DG - medidor de empuje.

- Número de serie o de serie del manómetro

- Valor de presión medido

- Unidades

- Clase de precisión

Por ejemplo, para un manómetro con número de serie 0001, límite 100, unidad de medida MPa, clase de precisión 1, la designación se verá así:

DM 0001-100MPa-1Los fabricantes de manómetros pueden establecer sus propias reglas de marcado; sin embargo, el principio de designación y los parámetros principales indicados en el código siguen siendo similares a los que se muestran en el ejemplo.

Trabajo practico

Objetivo del trabajo: Estudio de manómetros de resorte del tipo OBM (dispositivo, principio de funcionamiento, funcionamiento).

Manómetro de resorte tipo OBM

Manómetro (del griego manos - raro, suelto y metreo - medida): un dispositivo para medir el exceso de presión (presión por encima de la atmosférica) de vapores, gases o líquidos encerrados en un espacio cerrado. Un tipo de manómetro es un vacuómetro, un dispositivo para medir la presión cercana a cero, y un vacuómetro, un dispositivo para medir el vacío y el exceso de presión.

Los más populares entre los consumidores son los manómetros con tubo Bourdon o los manómetros de deformación, cuyo diseño fue inventado por E. Bourdon en 1849.

El tubo Bourdon es el principal elemento estructural del manómetro, su elemento sensible, que es el transductor de presión primario.

El tubo Bourdon suele estar fabricado de latón o bronce fósforo, tiene forma semicircular para presiones bajas y forma de espiral para presiones medias y altas. Un extremo del tubo está conectado al conector de entrada del manómetro, que es el elemento de conexión con el medio que se mide, y el otro extremo está sellado y ubicado en un voladizo. Utilizando tubos de forma más compleja (espiral, helicoidal), es posible obtener dispositivos con mayor sensibilidad, pero con un límite de medición menor.

Principio de funcionamiento de los manómetros de deformación.

Bajo la presión del medio, el extremo en voladizo del tubo Bourdon se mueve: el tubo intenta enderezarse. La magnitud de este movimiento es proporcional a la magnitud de la presión.

Una simple palanca de cambios acciona un puntero que indica el valor de presión en la escala del instrumento. La mayoría de los manómetros de las marcas nacionales MP, MTP, DM TM, M 3/1, OBM, MTI, MPTI, MO, los manómetros alemanes Wika 111.10, 111.12, 213.53, RCh, RСhg, RChgG y los manómetros de otros fabricantes tienen tales un dispositivo.

En la Fig. 1 se muestra una vista general del manómetro de resorte tipo OBM.

Figura 1 – Manómetro de resorte tipo OBM

Figura 2 - Diagrama de un manómetro con tubo Bourdon

1 tubo Bourdon, mecanismo de transmisión de 2 varillas, sector de 3 dientes, 4 agujas, 5 accesorios

Los resortes tubulares se utilizan como elementos sensibles en manómetros. Como se puede ver en la Fig. 3, un extremo del resorte tubular 3 entra en el racor 7 para recibir la presión medida. Bajo la influencia de la presión, el extremo libre del tubo de presión 5 se deformará (doblará) y la cantidad de deformación elástica es proporcional a la presión medida. Debido a esta relación, la aguja de medición 1, debido al movimiento de la unidad cinemática (tribu 2 - sector 4 - conductor 6), muestra el valor real de la presión medida con respecto a la escala del instrumento.

Figura 3 – Diagrama cinemático de un manómetro con tubo Bourdon

1 flecha, 2 tubos, 3 resortes, 4 sectores de dientes, 5 sensores de presión (tubo manométrico), 6 conductores, 7 accesorios

Los manómetros de resorte que indican y registran la presión son reparados por los servicios de reparación del departamento de metrología. Para ello, en un área especial, los lugares de trabajo deben estar equipados con vidrios de respaldo de una gama estándar con un diámetro de 60, 100, 160 y 250 mm, básculas estándar y extractores especiales para desmontar las agujas de medición de los ejes del instrumento; abrazaderas para sujetar piezas de manómetros, un juego de escaleras para restaurar roscas obstruidas de racores M 20X1,4, dispositivos para dibujar escalas, juegos de pinzas y lupas de reloj, juegos de pequeños quemadores de gas para soldar elementos sensibles (resortes).

Las operaciones que requieren más mano de obra son la sustitución del elemento sensible (tubo) del manómetro y el ajuste del enlace cinemático "sector - tubo" (ver Fig. 3).

El elemento sensor del dispositivo se reemplaza después de usarlo para medir una presión que excede el máximo. Como resultado, el tubo se estira, provocando una deformación residual que no se puede reparar. Para reparar dicho dispositivo, se desmonta completamente, el accesorio 7 asegúrelo en un tornillo de banco y desmonte el tubo con un soplete de gas. 5 del tablero. Una vez que la soldadura se ha derretido, se retira el tubo defectuoso con unos alicates y, en su lugar, después de limpiar la superficie, se instala un resorte indicador similar (a un límite de medición de presión determinado). El área de soldadura se trata con un solvente: colofonia con acetona (alcohol) o ácido clorhídrico.

La parte principal de los instrumentos que miden la presión es el llamado resorte de Bourdon, que es un tubo hueco doblado en un arco circular con una sección transversal ovalada o alargada (Fig. 147).

Dicho tubo se endereza un poco y el movimiento del extremo del tubo se transmite a través del mecanismo multiplicador a la aguja del manómetro (Fig. 148).

Según la desviación de la flecha, se juzga el valor de la presión medida.

En uno de los libros sobre instrumentos de medición, vimos por casualidad la siguiente explicación del principio de funcionamiento de un tubo Bourdon: “La acción de un resorte Bourdon se basa en el hecho de que la presión dentro del tubo sobre la superficie superior del El resorte será mayor que la presión sobre su superficie interior. De hecho, si el tubo tiene una sección transversal rectangular y si denotamos los radios exterior e interior del tubo con R 1 y R 2, entonces las superficies exterior (S 1) e interior (S 2) del tubo serán iguales. , respectivamente  , donde φ es el ángulo central del resorte y es el tamaño en el plano perpendicular al plano del dibujo, R 1 y R 2 son radios.

, donde φ es el ángulo central del resorte y es el tamaño en el plano perpendicular al plano del dibujo, R 1 y R 2 son radios.

Bajo presión kg/cm 2

presión total sobre la superficie exterior ![]()

y al interno ![]() , y la fuerza P 1 será mayor que la fuerza P 2 y tenderá a enderezar el resorte "

, y la fuerza P 1 será mayor que la fuerza P 2 y tenderá a enderezar el resorte "

¿Es correcta esta explicación?

Explicación equivocado. De acuerdo a el razonamiento anterior un tubo, independientemente de la forma de la sección transversal, bajo presión interna Siempre se debe reducir su curvatura - enderezar. Experiencia, sin embargo, muestra ese tubo con redondo sección transversal no responde en absoluto a la presión interna, y un tubo que tiene una sección transversal con disposición inversa de los ejes mayor y menor, bajo presión interna no reduce, sino que aumenta su curvatura.

El autor de la explicación anterior no tuvo en cuenta que, excepto las fuerzas P 1 y P 2, actuando sobre superficies S 1 Y S 2, también hay Fuerza que actúa sobre el fondo del tubo. Este poder da momento, precisamente igual a la diferencia entre los momentos de fuerza P 1 y P 2, Entonces El momento flector en cualquier sección del tubo es cero.. En este caso no es necesario calcular la magnitud de estas fuerzas para comprobar lo dicho. Superficie del tubo a la derecha de una sección tomada arbitrariamente Automóvil club británico(Figura 404) es cerrado superficie, y la presión cederá en esta sección sólo normal una fuerza igual a el producto de la presión y el área de la sección transversal "en el claro".

En cualquier forma de tubo Las fuerzas de presión no producirán ningún momento flector. Una condición necesaria para el funcionamiento del tubo. es deformación del contorno de la sección transversal. Cualquiera que sea la forma no circular que pueda tener la sección transversal del tubo, bajo la influencia de un exceso de presión interna. el contorno de esta sección tiende a tomar la forma de un círculo. Donde eje menor secciones aumentará ligeramente A el grande disminuirá, y todo el contorno tomará aproximadamente la misma forma que se muestra en la línea discontinua en la Fig. 404. Al mismo tiempo cada fibra longitudinal el tubo obtendrá algo movimiento en dirección paralela al eje menor secciones. En la Fig. 404 es un movimiento para fibras mn indicado por w.

cuando la fibra Minnesota se moverá por cantidad w, irá al arco radio mayor y aparecerá extensión Voltaje. En las fibras que yacen debajo del eje neutro, aparecerá compresivo Voltaje. El tubo será erguirse.

A la luz de lo dicho, queda claro por qué El tubo redondo no responde a la presión interna.. En este caso el contorno de la sección sólo se extiende y magnitud w voluntad despreciable. Es por eso El cambio de curvatura de un tubo redondo es muy pequeño. y en la configuración habitual del experimento no detectado.