Considere el controlador de motores eléctricos en transistores y el microcircuito L298, entenderemos el principio de funcionamiento del puente H. Aprenderemos las características de conectar los controladores del L298 a diferentes motores y fuentes de alimentación, realizaremos experimentos sencillos con motores paso a paso y motores de CC. Conexión a Raspberry Pi y programas básicos de prueba de control de controladores.

¿Qué es el puente H?

Al diseñar máquinas herramienta, robots y otros dispositivos automatizados, es necesario controlar un motor de CC o bobinas de motor paso a paso. Para poder controlar el devanado del motor y hacer que su eje gire en diferentes direcciones, es necesario realizar una conmutación de inversión de polaridad. Para ello se utiliza un denominado "puente en H".

¿Por qué ese nombre? - porque el circuito de encendido del motor y los interruptores de conmutación se asemeja a la letra latina H. Los principios de funcionamiento del puente H se muestran en la figura siguiente.

Arroz. 1. Cómo funciona el puente en H, el principio de conmutación del motor para girar en diferentes direcciones.

Como puede ver, utilizando 4 interruptores, podemos conectar el motor a la fuente de alimentación en diferentes polaridades, lo que a su vez hará que su eje gire en diferentes direcciones. Los interruptores se pueden reemplazar con relés o con potentes llaves electrónicas en transistores.

Es importante tener en cuenta que NO permita que dos llaves se cierren en un lado del puente en H, ya que se producirá un cortocircuito; al diseñar un circuito de puente, debe poner esta regla en lógica y así implementar la protección.

Diagrama de un puente H simple en transistores de silicio

Puede ensamblar un controlador de motor de CC simple (o para enrollar un motor paso a paso) utilizando transistores de silicio comunes.

Arroz. 2. Diagrama esquemático de un controlador de motor eléctrico simple en transistores de silicio.

Dicho controlador le permite controlar un motor de CC con una tensión de alimentación de hasta 25 V (para KT817A, KT816A) y hasta 45 V (para KT817B-G, KT816B-G) con una corriente de no más de 3A. Con una gran corriente de funcionamiento y carga del motor, los transistores de salida KT817 y KT816 deben instalarse en radiadores de tamaño suficiente.

Se requiere la instalación de diodos VD1-VD2, son necesarios para proteger los transistores de salida de la corriente inversa. En su lugar, puede colocar KD105A doméstico u otros para una corriente más alta.

Al recopilar dos de estos circuitos (transistores 2x6), también puede controlar un motor paso a paso o dos motores de CC.

Para no cercar un jardín de 12 transistores, puede usar microcircuitos especializados, a continuación consideraremos un ejemplo con un microcircuito L298 y un bloque listo para usar basado en él.

Chip L298, características y capacidades

El circuito integrado L298 es un potente controlador de puente universal para controlar motores de CC, motores paso a paso, relés electromagnéticos y electroimanes (solenoides). El microcircuito contiene dos puentes H, hechos con potentes transistores, así como lógica compatible con TTL.

Arroz. 3. Microcircuito L298 en cajas Multiwatt15 PowerSO20.

Principales características técnicas:

- Voltaje de funcionamiento: hasta 46 V;

- Corriente continua máxima - 4A (con radiador);

- Voltaje de saturación bajo;

- Protección contra el sobrecalentamiento;

- Lógica "0" = voltaje hasta 1,5V.

¿Dónde se puede aplicar el controlador en el chip L298? - algunas ideas:

- Control de motor paso a paso;

- Control de dos motores DC;

- Bobinas de conmutación de relés potentes;

- Control de solenoides (electroimanes).

Si observa el diagrama de bloques del microcircuito L298, entonces podemos ver algo similar al circuito de la Figura 2, solo que con puertas lógicas adicionales.

Arroz. 4. El circuito interno del microcircuito L298N es un poderoso puente en H doble.

Para cada puente H, tenemos 3 entradas: In1 - para suministrar voltaje en una dirección, In2 - en la dirección opuesta, y una entrada más En para suministrar energía a los transistores de salida del puente.

Por lo tanto, podemos establecer la dirección del flujo de corriente y controlar su suministro (encendido o apagado, así como PWM).

Circuito de controlador en el microcircuito L298

A continuación se muestra un circuito simple para un controlador de motor en el microcircuito L298N. El control se realiza a través de cuatro cables (en lugar de seis en el L298) gracias al uso de inversores adicionales en el microcircuito CD4011.

Arroz. 5. Diagrama esquemático del controlador del motor eléctrico en el microcircuito L298N.

Para alimentar la lógica de ambos microcircuitos, necesita un voltaje estabilizado de + 5V (P2), puede usar un estabilizador integral, por ejemplo, L7805, o puede alimentar la lógica desde la línea de alimentación de + 5V existente. Se utiliza una línea de alimentación separada P1 para suministrar la tensión de alimentación a los motores.

Los pines P4, P5 se utilizan para establecer la polaridad de cada uno de los canales, y los pines P6, P7 - habilitan el suministro de energía a las etapas (interruptores) del puente H interno para cada canal.

El microcircuito CD4011 se puede reemplazar con el K176LA7 doméstico. Los diodos Schottky se pueden suministrar con una clasificación diferente, 35V / 4A o más. Si no planea limitar la corriente de los devanados del motor (motores), las resistencias limitadoras de baja resistencia R9-R10 pueden excluirse del circuito reemplazándolas con puentes.

En Internet, puede solicitar un módulo listo para usar para L298, aunque tendrá 6 entradas de control.

Arroz. 6. Módulos listos para L298.

Para mis necesidades, compré un módulo listo para usar del tipo que se muestra en la figura de la izquierda. Contiene un microcircuito L298 y un pequeño estabilizador para suministrar + 5V a la lógica del microcircuito.

Para conectar esta bufanda, es importante comprender claramente una característica:

- Si se utiliza un voltaje de más de 12 V para alimentar los motores, entonces se debe quitar el puente y suministrar 5 V por separado al conector dedicado.

- Si los motores se alimentarán con un voltaje de 5-12 V, entonces se debe instalar el puente y no se necesitarán 5 V adicionales.

Si aplica, por ejemplo, 20 V a los motores y deja el puente instalado, entonces un microcircuito estabilizador de 5 V se quemará en el módulo. No está claro por qué los desarrolladores no instalaron un estabilizador integrado con un rango de voltaje de entrada más amplio.

Para guardar dos entradas al conectar dicho bloque a un Arduino o Raspberry Pi, puede agregar una parte del circuito al CD4001, como en la Figura 5.

L298 + motores DC + Raspberry Pi

Para este experimento, se conectaron dos motores de CC al módulo L298. Todo el módulo está alimentado por una sola batería de 6V. Dado que este voltaje es inferior a 12V (ver descripción anterior), dejamos instalado el puente del estabilizador interno y no se requiere una fuente de alimentación adicional de + 5V para la lógica.

Se dejan configurados los puentes "ENA" y "ENB", que permiten la alimentación de los puentes de salida. Así, para controlar cada uno de los motores, utilizamos las cuatro entradas restantes: IN1, IN2, IN3, IN4.

Después de conectar la energía, el LED del módulo se iluminará, ahora podemos aplicar + 5V a cada una de las entradas a su vez y ver cómo giran nuestros motores.

¿Dónde conseguir + 5V? - en este caso, este voltaje está presente en el conector de alimentación, a la derecha cerca de GND. Para la prueba, puede usar un trozo de cable: un puente.

Ahora conectemos nuestro módulo a la Raspberry Pi y escribamos un programa de prueba de Python simple. Para conectar el módulo, utilicé los pines GPIO en la siguiente correspondencia:

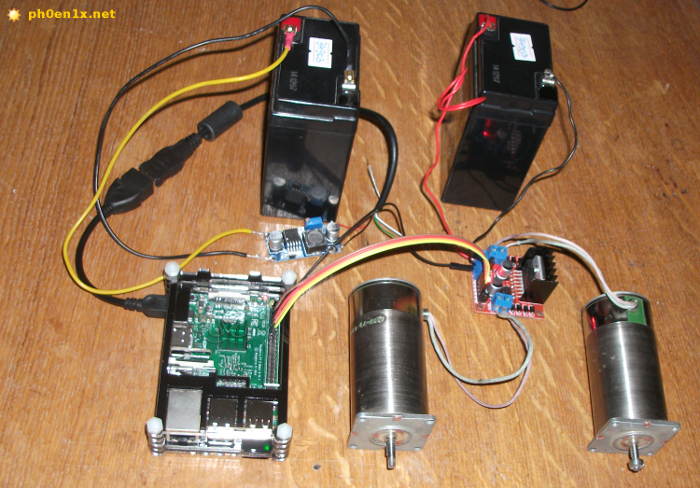

Arroz. 7. Motores L298 + Raspberry Pi + DC.

Mi mini-computadora se alimenta a través de un regulador de conmutación de conmutación descendente de una segunda batería de 6V. Pasemos a escribir un programa para nuestro experimento, nuestro objetivo es controlar la rotación del eje de cada uno de los motores mediante un teclado que está conectado a la Raspberry Pi o de forma remota vía SSH, VNC.

Ahora probemos un programa simple escrito en Python que le ayudará a comprender el principio de control de un motor de CC.

Cargamos la frambuesa, abrimos la Terminal o nos conectamos a ella de forma remota mediante SSH. Cree un nuevo archivo y ábralo para editarlo usando el comando:

Nano /home/pi/l298_dc_motors_test.py

Pegue el código de secuencia de comandos de Python a continuación en el editor:

#! / usr / bin / env python # - * - codificación: utf-8 - * - tiempo de importación importar RPi.GPIO como GPIO # Preparar pines GPIO. GPIO.cleanup () GPIO.setmode (GPIO.BCM) GPIO.setup (4, GPIO.OUT) GPIO.output (4, GPIO.LOW) GPIO.setup (17, GPIO.OUT) GPIO.output (17, GPIO .LOW) # Encienda la rotación del motor 1 en una dirección. GPIO.output (4, GPIO.HIGH) # espere 5 segundos. time.sleep (5) # Apague el motor 1. Salida GPIO (4, GPIO.LOW) # espere 10 segundos. time.sleep (10) # Encienda la rotación del motor 1 en la dirección opuesta. GPIO.output (17, GPIO.HIGH) # espere 5 segundos. time.sleep (5) # Apague el motor 1. Salida GPIO (17, GPIO.LOW)

Salga del editor y guarde el archivo. Hacemos que el script sea ejecutable y lo ejecutamos:

Chmod + x /home/pi/l298_dc_motors_test.py /home/pi/l298_dc_motors_test.py

Después de iniciar el guión, uno de los motores comenzará a girar en una dirección durante cinco segundos, luego se apagará y después de 10 segundos comenzará a girar en la otra dirección durante 5 segundos.

A continuación se muestra un ejemplo más complejo y funcional de un programa que interactuará con el usuario y permitirá el control interactivo de dos motores eléctricos. De manera similar al primer script, el programa se puede guardar en el mismo archivo o en uno nuevo creado por separado.

Es importante que en este ejemplo de código se respete la sangría, ya escribí sobre esto antes.

#! / usr / bin / env python # - * - codificación: utf-8 - * - import os import sys import curses import time import RPi.GPIO as GPIO # Establece los números de pin GPIO con los que trabajaremos M1_RIGHT = 4 M1_LEFT = 17 M2_RIGHT = 27 M2_LEFT = 22 # Función para preparar la configuración de definición de pines GPIO (* puertos): GPIO.cleanup () # Modo para nombrar pines por nombre, no por número en la placa GPIO.setmode (GPIO.BCM) para puerto en puertos: # Establecer pin en pin + nivel bajo "0" GPIO.setup (puerto, GPIO.OUT) GPIO.output (puerto, GPIO.LOW) # Función para establecer el nivel bajo en todos los pines (desactivado) def stop_all () : Salida GPIO (M1_LEFT, GPIO.LOW) Salida GPIO (M1_RIGHT, GPIO.LOW) Salida GPIO (M2_LEFT, GPIO.LOW) Salida GPIO (M2_RIGHT, GPIO.LOW) # Función para controlar la rotación de los motores def rotate (motor = 1, mode = "s"): # Apague todos los pines stop_all () # Para el motor 1 si motor == 1: if mode == "r": # Establezca el nivel alto en el pin M1_RIGHT ( 4) GPIO.output (M1_RIGHT, GPIO.HIGH) modo elif == "l": # Instalar nivel alto en el pin M1_LEFT (17) GPIO.output (M1_LEFT, GPIO.HIGH) # Para motor 2 elif motor == 2: if mode == "r": GPIO.output (M2_RIGHT, GPIO.HIGH) elif mode = = "l": GPIO.output (M2_LEFT, GPIO.HIGH) # Inicializar la configuración de los pines GPIO (M1_RIGHT, M1_LEFT, M2_RIGHT, M2_LEFT) # Inicialización de la pantalla (módulo de curses) stdscr = curses.initscr () # Reaccionar a las pulsaciones de teclas sin confirmar con ENTER curses.cbreak () # Permitir el uso de flechas en el teclado stdscr.keypad (1) # No bloquear el programa por tiempo cuando se sondean eventos stdscr.nodelay (1) # Mostrar los datos predeterminados stdscr.addstr (0, 10, "Presiona" q "para salir") stdscr.addstr (2, 10, "A - M1 Izquierda, D - M1 Derecha") stdscr.addstr (3, 10, "< - M2 Left, >- M2 Right ") stdscr.addstr (4, 10," S - stop ") stdscr.refresh () # Bucle principal while True: # Obtener el código de pulsación de tecla y comprobarlo key = stdscr.getch () if key! = - 1: # Si la tecla es "flecha izquierda", entonces gire el control deslizante 2 hacia la izquierda si clave == curses.KEY_LEFT: # Mostrar la línea "M2<---" в позиции 6, 10 stdscr.addstr(6, 10, "M2 <---") rotate(2, "l") # Если клавиша "стрелка вправо" то вращаем движок 2 вправо elif key == curses.KEY_RIGHT: stdscr.addstr(6, 10, "M2 --->") rotate (2," r ") # Si la tecla es" a ", entonces gira el control deslizante 1 hacia la izquierda tecla elif == ord (" a "): stdscr.addstr (6, 10," M1<---") rotate(1, "l") # Если клавиша "d" то вращаем движок 1 вправо elif key == ord("d"): stdscr.addstr(6, 10, "M1 --->") rotate (1," r ") # Si la clave es" s "entonces detenga todos los motores elif key == ord (" s "): stdscr.addstr (6, 10," STOP 12 ") stop_all () # Si la tecla "s" sale del programa elif key == ord ("q"): # Restaurar la configuración anterior del terminal stdscr.keypad (0) curses.echo () curses.endwin () # Limpiar y salir de os.system ("clear") sys.exit () # Actualiza el texto en la pantalla y haz un breve retraso stdscr.refresh () time.sleep (0.01)

Al ejecutar el script, puede presionar las flechas del teclado "izquierda" y "derecha", así como las teclas con las letras "A" y "D"; los motores deben girar alternativamente y en diferentes direcciones, y el programa mostrará su modo de funcionamiento actual.

Arroz. 8. Programa Python para controlar motores utilizando el driver L298 (terminal Konsole, KDE).

A continuación, se muestra un breve vídeo de demostración de cómo funciona este experimento:

¿Qué es un motor paso a paso, tipos de paso a paso?

Motor paso a paso(para aquellos que no lo saben): este es un motor eléctrico, en el que no hay escobillas ni devanados en el estator (armadura), están presentes en el rotor y se colocan de tal manera que al conectar cada uno de ellos a la fuente de energía, arreglamos el rotor (dar un paso). Si aplica voltaje alternativamente a cada uno de los devanados con la polaridad deseada, entonces puede hacer que el motor gire (dar pasos sucesivos) en la dirección deseada.

Los motores paso a paso son fiables, resistentes al desgaste y permiten controlar la rotación en un determinado ángulo; se utilizan en la automatización de procesos, en la producción, en equipos informáticos electrónicos (unidades de CD-DVD, impresoras, fotocopiadoras), etc.

Dichos motores son de los siguientes tipos:

- Bipolar- 2 devanados, uno para cada fase, para el control, puede utilizar un circuito para 2 puentes H o un medio puente con alimentación bipolar;

- Unipolar- 2 devanados, cada uno con un toque desde el medio, es conveniente cambiar de fase cambiando las mitades de cada uno de los devanados, simplifica el circuito del driver (4 teclas), y también usarlo como polar sin usar grifos del bobinados

- Con cuatro devanados- universal, al conectar los devanados de forma adecuada, se puede utilizar como motor unipolar o unipolar.

Arroz. 9. Tipos de motores paso a paso: bipolar, unipolar, con cuatro devanados.

Es posible determinar el tipo de motor utilizado, como regla, por la cantidad de cables en su caja, y tampoco está de más hacer sonar todos los cables con un probador para determinar si hay conexiones entre los devanados.

L298 + motor paso a paso + Raspberry Pi

Ahora conectemos un motor paso a paso, en mi caso se utiliza un potente motor paso a paso bipolar extraído de una antigua impresora matricial.

Para conectar un motor bipolar, necesitará dos salidas de controlador en el L298 (dos puentes H). Para este experimento, el módulo L298 debe estar conectado a la Raspberry Pi de la misma forma que en la opción c.

Primero, puede experimentar sin frambuesas: aplique alternativamente voltaje de 5V a las entradas del módulo L298 y vea cómo el eje del motor realiza los pasos.

De hecho, con la ayuda de las frambuesas, alternativamente y con cierta demora aplicaremos impulsos a los devanados del motor, lo que hará que su eje gire en la dirección que necesitemos y a la velocidad requerida.

Arroz. 10. Conexión de un motor paso a paso bipolar al módulo L298 para control a través de Raspberry Pi.

Si todo ya está conectado, proceda a experimentar con un programa de prueba de Python simple que lo ayudará a comprender cómo trabajar con motores paso a paso usando el L298 + Raspberry Pi.

Creemos un archivo para el script y lo abrimos para editarlo:

Nano /home/pi/l298_stepper_motor_test.py

Pegue el siguiente código de secuencia de comandos de Python en el editor :

#! / usr / bin / env python # - * - codificación: utf-8 - * - tiempo de importación importar RPi.GPIO como GPIO # Preparar pines GPIO. GPIO.cleanup () GPIO.setmode (GPIO.BCM) GPIO.setup (4, GPIO.OUT) GPIO.output (4, GPIO.LOW) GPIO.setup (17, GPIO.OUT) GPIO.output (17, GPIO .LOW) GPIO.setup (27, GPIO.OUT) GPIO.output (27, GPIO.LOW) GPIO.setup (22, GPIO.OUT) GPIO.output (22, GPIO.LOW) # Retardo de tiempo entre pasos, seg ... step_timeout = 0.0105 # Duración del pulso, seg. impulse_timeout = 0.008 # Paso 1. GPIO.output (4, GPIO.HIGH) time.sleep (impulse_timeout) GPIO.output (4, GPIO.LOW) time.sleep (step_timeout) # Paso 2. GPIO.output (17, GPIO .HIGH) time.sleep (impulso_timeout) GPIO.output (17, GPIO.LOW) time.sleep (step_timeout) # Paso 3. GPIO.output (27, GPIO.HIGH) time.sleep (impulso_timeout) GPIO.output (27 , GPIO.LOW) time.sleep (step_timeout) # Paso 4. GPIO.output (22, GPIO.HIGH) time.sleep (impulse_timeout) GPIO.output (22, GPIO.LOW) time.sleep (step_timeout) # Esperando 10 segundos. time.sleep (10) # 20 veces, 4 pasos en un bucle. para i en el rango (0.20): GPIO.output (4, GPIO.HIGH) time.sleep (impulse_timeout) GPIO.output (4, GPIO.LOW) time.sleep (step_timeout) GPIO.output (17, GPIO. HIGH) time.sleep (impulso_timeout) GPIO.output (17, GPIO.LOW) time.sleep (step_timeout) GPIO.output (27, GPIO.HIGH) time.sleep (impulse_timeout) GPIO.output (27, GPIO.LOW) tiempo. sleep (step_timeout) GPIO.output (22, GPIO.HIGH) time.sleep (impulso_timeout) GPIO.output (22, GPIO.LOW) time.sleep (step_timeout)

Hacemos que el archivo con el script sea ejecutable y lo ejecutamos para su ejecución:

Chmod + x /home/pi/l298_stepper_motor_test.py /home/pi/l298_stepper_motor_test.py

Después de iniciar el script, el motor paso a paso debe dar 4 pasos (rotación en una dirección), luego de esperar 10 segundos comenzará su rotación nuevamente y dará 20 * 4 pasos.

Ahora veamos un ejemplo de un programa interactivo que le permite controlar la dirección y la velocidad de rotación (pasos secuenciales) de un motor paso a paso usando el teclado.

#! / usr / bin / env python # - * - codificación: utf-8 - * - import os import sys import curses import time import RPi.GPIO as GPIO # Función para preparar GPIO pines def setup (* ports): GPIO. cleanup () # Modo para nombrar pines por nombre, no por número en la placa GPIO.setmode (GPIO.BCM) para puerto en puertos: # Configuración pin a pin + nivel bajo "0" GPIO.setup (puerto, GPIO.OUT ) GPIO.output (puerto, GPIO.LOW) # Función para aplicar un pulso al pin con algún retraso (1 paso) def impulse (puerto = 0): GPIO.output (puerto, GPIO.HIGH) # Establecer el valor de tiempo de espera para ser suficiente para un paso time.sleep (0.008) GPIO.output (port, GPIO.LOW) time.sleep (timeout) # Instalamos la configuración de pines GPIO necesaria (4, 17, 27, 22) # Retraso entre pasos ( predeterminado) timeout = 0.0105 # Dirección de rotación (predeterminado) direction = "r" # Inicializar la pantalla (módulo de curses) stdscr = curses.initscr () # Responder a las pulsaciones de teclas sin confirmación con ENTER curses.cbreak () # Permitir el uso de flechas en teclado stdscr.keypad (1) # No bloquea el programa por tiempo cuando se sondean eventos stdscr.nodelay (1) # Muestra los datos predeterminados en la pantalla stdscr.addstr (0, 10, "Presiona" q "para salir") stdscr .addstr (2, 10, "--->") stdscr.addstr (3, 10, "Timeout:" + str (timeout)) stdscr.refresh () # Bucle principal while True: # Conjunto de pulsos para rotar el eje del motor hacia la derecha si dirección == "r": impulso (4) impulso (17) impulso (27) impulso (22) # Conjunto de impulsos para girar el eje del motor hacia la izquierda dirección elif == "l": impulso (22) impulso (27) impulso (17) impulso (4) # Leer el código de pulsación de tecla y comprobarlo key = stdscr.getch () if key! = -1: # La tecla "izquierda" cambia el sentido de giro: IZQUIERDA si clave == curses.KEY_LEFT: # muestra el texto "<---" в позиции экрана 2, 10 stdscr.addstr(2, 10, "<---") # Изменим значение переменной с направлением вращения direction = "l" # Клавиша "вправо" меняет направление вращения: ВПРАВО elif key == curses.KEY_RIGHT: stdscr.addstr(2, 10, "--->") direction =" r "# La tecla" arriba "acelera la rotación tecla elif == curses.KEY_UP: # Disminuye la demora entre pasos timeout = timeout - 0.0005 # La tecla" abajo "ralentiza la rotación tecla elif == curses.KEY_DOWN: # Incrementa el retardo entre pasos timeout = timeout + 0.0005 # La tecla "q" sale del programa tecla elif == ord ("q"): stdscr.keypad (0) curses.echo () curses.endwin ( ) os.system ("clear") sys.exit () # Asegúrese de que el tiempo de retardo no supere 0 si se agota el tiempo<= 0: timeout = 0.0005 # Обновляем текст на экране stdscr.addstr(3, 10, "Timeout: " + str(timeout)) stdscr.refresh() time.sleep(0.01)

Ahora hacemos clic en las teclas de flecha izquierda y derecha y vemos cómo cambiará la dirección de rotación del eje del motor, y cuando presione las teclas arriba y abajo, la velocidad aumentará y disminuirá en consecuencia.

Si el motor no gira, entonces puede ser necesario cambiar la polaridad de conectar uno de los devanados al módulo a L298.

Arroz. 11. Programa de control de motor paso a paso bipolar, L298, Raspberry Pi.

Video de demostración del funcionamiento del motor paso a paso:

Conclusión

Espero que haya recibido una respuesta a la pregunta "qué es un puente en H y cómo funciona", de los experimentos debería quedar claro cómo usar el controlador en el microcircuito L298 y conectar diferentes motores a él.

Es importante tener en cuenta que en Internet puede encontrar bibliotecas y scripts listos para usar en Python para un control conveniente del motor usando el puente H en el L298 usando la Raspberry Pi.

Los motores paso a paso se utilizan hoy en día en muchas aplicaciones industriales. Los motores de este tipo se distinguen por el hecho de que permiten lograr una alta precisión de posicionamiento del cuerpo de trabajo, en comparación con otros tipos de motores. Obviamente, se requiere un control automático preciso para que funcione el motor paso a paso. Es para este propósito que sirven controladores de motor paso a paso, asegurando el funcionamiento ininterrumpido y preciso de los accionamientos eléctricos para diversos fines.

El principio de funcionamiento de un motor paso a paso se puede describir a grandes rasgos como sigue. Cada revolución completa de un rotor de motor paso a paso consta de varios pasos. La gran mayoría de los motores paso a paso están diseñados para pasos de 1.8 grados y hay 200 pasos para una revolución completa. El actuador cambia de posición paso a paso cuando se aplica una tensión de alimentación a un devanado de estator específico. La dirección de rotación depende de la dirección de la corriente en el devanado.

El siguiente paso es apagar el primer devanado, se suministra energía al segundo, y así sucesivamente, como resultado, después de que se haya elaborado cada devanado, el rotor hará una revolución completa. Pero esta es una descripción aproximada, de hecho, los algoritmos son algo más complicados, y esto se discutirá más adelante.

Algoritmos de control de motores paso a paso

El control del motor paso a paso se puede implementar de acuerdo con uno de los cuatro algoritmos principales: conmutación de fase alterna, control de superposición de fase, control de medio paso o control de micropaso.

En el primer caso, en cada momento, solo una de las fases recibe energía, y los puntos de equilibrio del rotor del motor en cada paso coinciden con los puntos clave de equilibrio; los polos están claramente expresados.

El control de superposición de fase permite que el rotor adopte posiciones entre los polos del estator, lo que aumenta el par en un 40% en comparación con el control de superposición sin fase. El ángulo de paso se mantiene, pero la posición de enclavamiento se cambia: se encuentra entre las crestas de los polos del estator. Estos dos primeros algoritmos se utilizan en equipos eléctricos donde no se requiere una precisión muy alta.

El control de medio paso es una combinación de los dos primeros algoritmos: a través de un paso, una fase (devanado) o dos reciben energía. El tamaño del paso se reduce a la mitad, la precisión de posicionamiento es mayor y se reduce la probabilidad de resonancia mecánica en el motor.

Finalmente, modo de micropasos. Aquí, la corriente en las fases cambia de magnitud de modo que la posición de la fijación del rotor por paso caiga en el punto entre los polos y, dependiendo de la relación de las corrientes en las fases conectadas simultáneamente, varios de estos pasos pueden ser adquirido. Al ajustar la relación de corrientes, al ajustar el número de relaciones de trabajo, se obtienen micropasos: el posicionamiento más preciso del rotor.

Vea más detalles con diagramas aquí:

Para implementar el algoritmo elegido en la práctica, aplique controlador de motor paso a paso... El controlador contiene la sección de potencia y el controlador.

La parte de potencia del controlador es, cuya tarea es convertir los pulsos de corriente suministrados a las fases en movimientos de rotor: un pulso, un paso exacto o micropaso.

Dirección y magnitud de la corriente: la dirección y magnitud del paso. Es decir, la tarea de la unidad de potencia es suministrar una corriente de cierta magnitud y dirección al devanado del estator correspondiente, mantener esta corriente durante algún tiempo y también encender y apagar rápidamente las corrientes para que las características de velocidad y potencia de la unidad corresponden a la tarea en cuestión.

Cuanto más perfecta sea la parte de potencia del controlador, más par se puede obtener en el eje. En general, la tendencia de progreso en la mejora de los motores paso a paso y sus controladores es obtener un par operativo significativo de motores de pequeñas dimensiones, alta precisión y, al mismo tiempo, mantener una alta eficiencia.

Controlador de motor paso a paso

El controlador de motor paso a paso es una parte inteligente del sistema, que generalmente se realiza sobre la base de un microcontrolador con posibilidad de reprogramación. Es el controlador el responsable de en qué momento, a qué devanado, durante cuánto tiempo y cuánta corriente se suministrará. El controlador controla el funcionamiento de la unidad de potencia del conductor.

Los controladores avanzados están conectados a una PC y se pueden ajustar en tiempo real usando una PC. La posibilidad de reprogramación múltiple del microcontrolador libera al usuario de la necesidad de comprar un nuevo controlador cada vez que se ajusta la tarea; basta con reconfigurar el existente, esta es la flexibilidad, el controlador se puede reorientar fácilmente mediante programación para realizar nuevos funciones.

En el mercado actual hay una amplia gama de controladores de motores paso a paso de varios fabricantes, que se distinguen por las posibilidades de ampliar las funciones. Los controladores programables implican la grabación de programas, y algunos incluyen bloques lógicos programables, con la ayuda de los cuales es posible un ajuste flexible del algoritmo de control del motor paso a paso para un proceso tecnológico particular.

Capacidades del controlador

El control del motor paso a paso con un controlador permite una alta precisión de hasta 20.000 micropasos por revolución. Además, el control se puede realizar tanto directamente desde un ordenador como mediante un programa integrado en el dispositivo o mediante un programa desde una tarjeta de memoria. Si los parámetros cambian durante la ejecución de la tarea, entonces la computadora puede interrogar a los sensores, monitorear los parámetros cambiantes y cambiar rápidamente el modo de operación del motor paso a paso.

Hay unidades de control de motores paso a paso disponibles comercialmente a las que se conectan: una fuente de corriente, botones de control, una fuente de reloj, un potenciómetro para ajustar el paso, etc. Dichos bloques le permiten integrar rápidamente un motor paso a paso en el equipo para realizar tareas cíclicas repetitivas con control manual o automático ... La capacidad de sincronizar con dispositivos externos y la compatibilidad con encendido, apagado y control automáticos es la ventaja indudable de la unidad de control del motor paso a paso.

La unidad se puede controlar desde un ordenador directamente, si, por ejemplo, se requiere reproducir un programa, o en modo manual sin control externo adicional, es decir, de forma autónoma, cuando el sentido de rotación del eje del motor paso a paso se establece mediante el sensor de marcha atrás, y la velocidad es controlada por un potenciómetro. La unidad de control se selecciona de acuerdo con los parámetros del motor paso a paso que se supone que se va a utilizar.

Dependiendo de la naturaleza del objetivo, se elige el método de control del motor paso a paso. Si necesita configurar un control simple de un accionamiento eléctrico de baja potencia, cuando en cada momento se aplica un pulso a una bobina del estator: para una revolución completa, digamos, se necesitan 48 pasos y el rotor se moverá 7.5 grados con cada paso. El modo de pulso único está bien en este caso.

Para lograr un par más alto, se usa un pulso doble: se alimenta a dos bobinas adyacentes simultáneamente en un pulso. Y si se necesitan 48 pasos para una revolución completa, entonces nuevamente se necesitan 48 impulsos dobles de este tipo, cada uno conducirá a un paso de 7.5 grados pero con un 40% más de torque que en el modo de impulso único. Al combinar ambos métodos, puede obtener 96 pulsos dividiendo los pasos; obtiene 3,75 grados por paso; este es un modo de control combinado (medio paso).

Los motores paso a paso se encuentran en automóviles, impresoras, computadoras, lavadoras, afeitadoras eléctricas y muchos otros dispositivos cotidianos. Sin embargo, muchos radioaficionados todavía no saben cómo hacer funcionar un motor de este tipo y de qué se trata. Entonces, descubramos cómo usar un motor paso a paso.

Los motores paso a paso son parte de una clase de motores conocidos como motores sin escobillas. Los devanados del motor paso a paso son parte del estator. En el rotor se encuentra un imán permanente o, para los casos de reticencia variable, un bloque dentado de material magnético blando. Todas las conmutaciones se realizan mediante circuitos externos. Por lo general, el sistema de controlador de motor está diseñado para que el rotor se pueda llevar a cualquier posición fija, es decir, el sistema se controla por posición. El posicionamiento cíclico del rotor depende de su geometría.

Tipos de motores paso a paso

Hay tres tipos principales de motores paso a paso: inductancia variable, motores de imanes permanentes y motores híbridos.

Motores inductores variables utilice solo el campo magnético generado en el eje central, que hace que gire y esté en línea con el voltaje de los electroimanes.

Motores de imanes permanentes similar a ellos, excepto que el eje central está polarizado en los polos magnéticos norte y sur, que lo rotarán en consecuencia dependiendo de qué electroimanes estén encendidos.

Motor híbrido Es una combinación de los dos anteriores. Su eje central magnetizado tiene dos juegos de dientes para dos polos magnéticos, que luego se alinean con los dientes a lo largo de los electroimanes. Debido al doble juego de dientes en el eje central, el motor híbrido tiene el tamaño de paso más pequeño disponible y, por lo tanto, es uno de los tipos más populares de motores paso a paso.

También hay dos tipos más de motores paso a paso: unipolar y bipolar... Básicamente, estos dos tipos funcionan exactamente de la misma manera; los electroimanes se encienden en serie, lo que hace que gire el eje central del motor.

Pero el motor paso a paso unipolar solo funciona con voltaje positivo, y el motor paso a paso bipolar tiene dos polos: positivo y negativo.

Es decir, la diferencia real entre los dos tipos es que los unipolares requieren un cable adicional en el medio de cada bobina, lo que permitirá que la corriente fluya a un extremo de la bobina o al otro. Estas dos direcciones opuestas producen dos polaridades del campo magnético, simulando efectivamente voltajes positivos y negativos.

Aunque ambos comparten voltajes de suministro de 5V, el motor paso a paso bipolar tendrá más torque porque la corriente fluye a través de toda la bobina, produciendo un campo magnético más fuerte. Por otro lado, los motores paso a paso unipolares solo usan la mitad de la longitud de la bobina debido al cable adicional en el medio de la bobina, lo que significa que hay menos torque disponible para mantener el eje en su lugar.

Los diferentes motores paso a paso pueden tener un número diferente de cables, generalmente 4, 5, 6 u 8. Las líneas de 4 cables solo pueden admitir motores paso a paso bipolares, ya que no tienen un cable central.

Se pueden usar mecanismos de 5 y 6 cables para motores paso a paso unipolares y bipolares, dependiendo de si el cable central se usa en cada una de las bobinas o no. La configuración de 5 cables asume que los cables centrales de los dos conjuntos de bobinas están interconectados internamente.

Hay varias formas diferentes de controlar los motores paso a paso: paso completo, medio paso y micropasos. Cada uno de estos estilos ofrece diferentes pares, pasos y tamaños.

Paso completo- una unidad de este tipo siempre tiene dos electroimanes. Para girar el eje, uno de los electroimanes se apaga y luego el electroimán se enciende, lo que hace que el eje gire 1/4 de diente (al menos para motores paso a paso híbridos). Este estilo tiene el par de torsión más fuerte, pero también el tamaño de zancada más grande.

Medio paso... Para girar el eje central, el primer electroimán se activa como primer paso, luego el segundo también se activa y el primero sigue funcionando en el segundo paso. En el tercer paso, el primer electroimán se apaga y el cuarto paso es un giro al tercer electroimán, y el segundo electroimán sigue funcionando. Este método utiliza el doble de pasos que el paso completo, pero también tiene menos torque.

Micropasos tiene el tamaño de paso más pequeño de todos estos estilos. El torque asociado con este estilo depende de cuánta corriente fluye a través de las bobinas en un momento dado, pero siempre será menor que un paso completo.

Diagrama de conexión de motores paso a paso

Para conducir un motor paso a paso, necesita controlador... El controlador es un circuito que suministra voltaje a cualquiera de las cuatro bobinas del estator. Los circuitos de control son bastante complejos en comparación con los motores eléctricos convencionales y tienen muchas características. No los consideraremos en detalle aquí, simplemente daremos un fragmento de un controlador popular en ULN2003A.

En general, los motores paso a paso son una excelente manera de girar algo al tamaño exacto de un ángulo con mucho torque. Otra ventaja de ellos es que la velocidad de rotación se puede lograr casi instantáneamente cambiando el sentido de rotación al contrario.

Los motores paso a paso se han utilizado con éxito durante mucho tiempo en una amplia variedad de dispositivos. Se pueden encontrar en unidades de disco, impresoras, trazadores, escáneres, faxes, así como en una variedad de equipos industriales y especiales. Actualmente, hay muchos tipos diferentes de motores paso a paso disponibles para todas las ocasiones. Sin embargo, elegir el tipo correcto de motor sigue siendo la mitad de la batalla. Es igualmente importante elegir el circuito controlador correcto y el algoritmo para su funcionamiento, que a menudo está determinado por el programa del microcontrolador. El propósito de este artículo es sistematizar información sobre el dispositivo de los motores paso a paso, cómo controlarlos, los circuitos de los controladores y los algoritmos. Como ejemplo, se da una implementación práctica de un controlador de motor paso a paso simple y económico basado en un microcontrolador de la familia AVR.

¿Qué es un motor paso a paso y por qué es necesario?

Un motor paso a paso es un dispositivo electromecánico que convierte impulsos eléctricos en movimientos mecánicos discretos. Entonces, tal vez, pueda dar una definición estricta. Probablemente, todos hayan visto cómo se ve un motor paso a paso externamente: prácticamente no se diferencia de otros tipos de motores. La mayoría de las veces es un cuerpo redondo, un eje, varios cables (Fig. 1).

Arroz. 1. Aparición de motores paso a paso de la familia DSHI-200.

Sin embargo, los motores paso a paso tienen algunas propiedades únicas que los hacen a veces extremadamente fáciles de usar o incluso insustituibles.

¿Qué tiene de bueno un motor paso a paso?

- el ángulo de rotación del rotor está determinado por el número de pulsos que se aplican al motor

- el motor proporciona par completo en modo de parada (si los devanados están energizados)

- posicionamiento preciso y repetibilidad. Los buenos motores paso a paso tienen una precisión del 3-5% del tamaño del paso. Este error no se acumula de un paso a otro.

- posibilidad de arranque / parada / reversión rápidos

- alta confiabilidad debido a la ausencia de escobillas, la vida del motor paso a paso está realmente determinada por la vida de los rodamientos

- La dependencia inequívoca de la posición de los pulsos de entrada proporciona un posicionamiento sin retroalimentación

- la posibilidad de obtener velocidades de rotación muy bajas para una carga conectada directamente al eje del motor sin un engranaje intermedio

- Se puede cubrir un rango bastante amplio de velocidades, la velocidad es proporcional a la frecuencia de los pulsos de entrada.

Pero no todo es tan bueno ...

- el motor paso a paso tiene un fenómeno de resonancia

- posible pérdida de control de posición debido al funcionamiento en bucle abierto

- el consumo de energía no disminuye incluso sin carga

- difícil de trabajar a altas velocidades

- baja densidad de potencia

- esquema de control relativamente complejo

¿Qué elegir?

Los motores paso a paso pertenecen a la clase de motores de CC sin escobillas. Como cualquier motor sin escobillas, tienen una alta confiabilidad y una larga vida útil, lo que les permite ser utilizados en aplicaciones críticas, por ejemplo, industriales. En comparación con los motores de CC convencionales, los motores paso a paso requieren circuitos de control significativamente más complejos, que deben completar toda la conmutación de los devanados mientras el motor está en funcionamiento. Además, el motor paso a paso en sí mismo es un dispositivo costoso, por lo que cuando no se requiere un posicionamiento preciso, los motores con escobillas convencionales tienen una clara ventaja. En aras de la justicia, cabe señalar que en los últimos años, los controladores se utilizan cada vez más para controlar motores colectores, que, en términos de complejidad, prácticamente no son inferiores a los controladores de motores paso a paso.

Una de las principales ventajas de los motores paso a paso es la capacidad de realizar un posicionamiento preciso y un control de velocidad sin un sensor de retroalimentación. Esto es muy importante ya que estos sensores pueden costar mucho más que el motor en sí. Sin embargo, esto solo es adecuado para sistemas que operan a baja aceleración y carga relativamente constante. Al mismo tiempo, los sistemas de circuito cerrado son capaces de operar con altas aceleraciones e incluso con una naturaleza variable de la carga. Si la carga del motor paso a paso excede su par, entonces la información sobre la posición del rotor se pierde y el sistema requiere basarse usando, por ejemplo, un interruptor de límite u otro sensor. Los sistemas de retroalimentación no tienen esta desventaja.

Al diseñar sistemas específicos, debe elegir entre un servomotor y un motor paso a paso. Cuando se requiere un posicionamiento preciso y un control de velocidad preciso, y el par y la velocidad requeridos están dentro de límites aceptables, el motor paso a paso es la solución más económica. Al igual que con los motores convencionales, se puede utilizar un engranaje reductor para aumentar el par. Sin embargo, para los motores paso a paso, la caja de cambios no siempre es adecuada. A diferencia de los motores con escobillas, donde el par aumenta al aumentar la velocidad, el motor paso a paso tiene más par a bajas velocidades. Además, los motores paso a paso tienen una velocidad máxima mucho menor en comparación con los motores con escobillas, lo que limita la relación de transmisión máxima y, en consecuencia, el aumento de par con la caja de cambios. Los motores paso a paso listos para usar con cajas de cambios, aunque existen, son exóticos. Otro factor que limita el uso de la caja de cambios es su holgura inherente.

La posibilidad de obtener baja velocidad es a menudo la razón por la que los desarrolladores, al no poder diseñar una caja de cambios, usan motores paso a paso innecesariamente a menudo. Al mismo tiempo, el motor cepillado tiene mayor densidad de potencia, menor costo, circuito de control simple y, junto con el engranaje helicoidal de una etapa, es capaz de proporcionar el mismo rango de velocidad que el motor paso a paso. Además, se proporciona un par significativamente mayor. Los accionamientos basados en motores de colector se utilizan con mucha frecuencia en equipos militares, y esto indica indirectamente los buenos parámetros y la alta fiabilidad de dichos accionamientos. Y en los electrodomésticos modernos, los automóviles, los equipos industriales, los motores colectores son bastante comunes. Sin embargo, los motores paso a paso tienen un ámbito de aplicación propio, aunque bastante limitado, en el que son insustituibles.

Tipos de motores paso a paso

Hay tres tipos principales de motores paso a paso:

- motores de reluctancia variable

- motores de imán permanente

- motores híbridos

Incluso puede determinar el tipo de motor mediante el tacto: cuando el eje de un motor de imán permanente (o híbrido) desenergizado gira, se siente una resistencia variable a la rotación, el motor gira como si hiciera clic. Al mismo tiempo, el eje de un motor de reluctancia variable desenergizado gira libremente. Los motores híbridos son un desarrollo posterior de los motores de imanes permanentes y no se diferencian de ellos en la forma en que los controlan. El tipo de motor también se puede determinar mediante la configuración de los devanados. Los motores de reluctancia variable suelen tener tres (rara vez cuatro) devanados con un terminal común. Los motores de imanes permanentes suelen tener dos devanados independientes. Estos devanados se pueden roscar a mitad de camino. A veces, los motores de imanes permanentes tienen 4 devanados separados.

En un motor paso a paso, el par es generado por los flujos magnéticos del estator y del rotor, que están adecuadamente orientados entre sí. El estator está hecho de material de alta permeabilidad y tiene varios polos. Un polo se puede definir como un área determinada de un cuerpo magnetizado donde se concentra el campo magnético. Los polos tienen un estator y un rotor. Para reducir las pérdidas por corrientes parásitas, los núcleos magnéticos se ensamblan a partir de placas separadas, como un núcleo de transformador. El par es proporcional a la magnitud del campo magnético, que es proporcional a la corriente en el devanado y al número de vueltas. Por tanto, el par depende de los parámetros de los devanados. Si se alimenta al menos un devanado del motor paso a paso, el rotor toma una posición determinada. Permanecerá en esta posición hasta que el momento aplicado externo exceda un cierto valor llamado momento de retención. Después de eso, el rotor girará e intentará tomar una de las siguientes posiciones de equilibrio.

Motores de reluctancia variable

Los motores paso a paso con reluctancia variable tienen varios polos en el estator y un rotor en forma de engranaje hecho de material magnético blando (Fig. 2). No hay magnetización del rotor. Para simplificar, la figura muestra que el rotor tiene 4 dientes y el estator tiene 6 polos. El motor tiene 3 devanados independientes, cada uno de ellos enrollado en dos polos del estator opuestos. Tal motor tiene un paso de 30 grados.

Arroz. 2. Motor con desgana variable.

Cuando se enciende la corriente en una de las bobinas, el rotor tiende a tomar la posición cuando el flujo magnético está cerrado, es decir, los dientes del rotor estarán opuestos a los polos en los que se encuentra el devanado energizado. Si luego apaga este devanado y enciende el siguiente, entonces el rotor cambiará de posición, cerrando nuevamente el flujo magnético con sus dientes. Por lo tanto, para realizar una rotación continua, es necesario encender las fases alternativamente. El motor es insensible a la dirección de la corriente en los devanados. Un motor real puede tener más polos de estator y más dientes de rotor, lo que corresponde a más pasos por revolución. A veces, la superficie de cada polo del estator se hace dentada, lo que, junto con los dientes correspondientes del rotor, proporciona un valor muy pequeño del ángulo de paso, del orden de varios grados. Los motores de reluctancia variable rara vez se utilizan en aplicaciones industriales.

Motores de imanes permanentes

Los motores de imanes permanentes constan de un estator, que tiene devanados, y un rotor, que contiene imanes permanentes (Fig. 3). Los polos alternos del rotor son rectilíneos y paralelos al eje del motor. Debido a la magnetización del rotor en tales motores, se proporciona un flujo magnético más alto y, como resultado, un par más alto que los motores con reluctancia variable.

Arroz. 3. Motor de imanes permanentes.

El motor que se muestra en la figura tiene 3 pares de polos de rotor y 2 pares de polos de estator. El motor tiene 2 devanados independientes, cada uno de ellos enrollado en dos polos del estator opuestos. Tal motor, como el motor de reluctancia variable considerado anteriormente, tiene un tamaño de paso de 30 grados. Cuando se conecta la corriente en una de las bobinas, el rotor tiende a tomar tal posición cuando los polos opuestos del rotor y el estator están opuestos entre sí. Para implementar la rotación continua, debe encender las fases alternativamente. En la práctica, los motores de imanes permanentes suelen tener de 48 a 24 pasos por revolución (ángulo de paso de 7,5 a 15 grados).

Una vista en sección transversal de un motor paso a paso de imán permanente real se muestra en la Fig. 4.

Arroz. 4. Vista en sección de un motor paso a paso de imanes permanentes.

Para reducir el costo del diseño del motor, el núcleo magnético del estator está hecho en forma de vidrio estampado. En el interior hay piezas polares en forma de láminas. Los devanados de fase se colocan en dos circuitos magnéticos diferentes, que se montan uno encima del otro. El rotor es un imán permanente multipolar cilíndrico.

Los motores de imanes permanentes son susceptibles a contraer EMF desde el lado del rotor, lo que limita la velocidad máxima. Los motores de reluctancia variable se utilizan para operar a altas velocidades.

Motores híbridos

Los motores híbridos son más caros que los motores de imanes permanentes, pero proporcionan menos zancada, más par y mayor velocidad. Los pasos típicos por revolución para motores híbridos están entre 100 y 400 (ángulo de inclinación de 3,6 a 0,9 grados). Los motores híbridos combinan las mejores características de los motores de reluctancia variable y los motores de imanes permanentes. El rotor del motor híbrido tiene dientes axiales (fig. 5).

Arroz. 5. Motor híbrido.

El rotor está dividido en dos partes, entre las cuales hay un imán permanente cilíndrico. Por lo tanto, los dientes de la mitad superior del rotor son los polos norte y los dientes de la mitad inferior son los polos sur. Además, las mitades superior e inferior del rotor giran entre sí en la mitad del ángulo de paso de los dientes. El número de pares de polos del rotor es igual al número de dientes en una de sus mitades. Las piezas polares dentadas del rotor, como el estator, se ensamblan a partir de placas separadas para reducir las pérdidas por corrientes parásitas. El estator del motor híbrido también tiene dientes, proporcionando una gran cantidad de polos equivalentes, en contraste con los polos principales en los que se encuentran los devanados. Normalmente se utilizan 4 polos principales para 3,6 grados. motores y 8 polos principales para 1,8 y 0,9 grados. motores. Los dientes del rotor proporcionan menos resistencia al circuito magnético en ciertas posiciones del rotor, lo que mejora el par estático y dinámico. Esto se garantiza mediante la disposición adecuada de los dientes, cuando parte de los dientes del rotor está estrictamente opuesta a los dientes del estator y parte entre ellos. La relación entre el número de polos del rotor, el número de polos del estator equivalentes y el número de fases determina el ángulo de paso S del motor:

S = 360 / (Nph * Ph) = 360 / N,donde Nph es el número de polos equivalentes por fase = el número de polos del rotor,

Ph - número de fases,

N es el número total de polos para todas las fases juntas.

El rotor del motor que se muestra en la figura tiene 100 polos (50 pares), el motor tiene 2 fases, por lo que el número total de polos es 200 y el paso, respectivamente, es de 1,8 grados.

Una sección longitudinal de un motor paso a paso híbrido se muestra en la Fig. 6. Las flechas muestran la dirección del flujo magnético del imán permanente del rotor. Una parte del flujo (que se muestra en negro en la figura) pasa a través de las piezas polares del rotor, los espacios de aire y la pieza polar del estator. Esta parte no está involucrada en la creación del momento.

Arroz. 6. Sección longitudinal de un motor paso a paso híbrido.

Como puede ver en la figura, los espacios de aire son diferentes para las piezas polares superior e inferior del rotor. Esto se logra girando las piezas polares a la mitad del paso de los dientes. Por lo tanto, existe otro circuito magnético que contiene espacios de aire mínimos y, como resultado, tiene una desgana mínima. Este circuito cierra otra parte del flujo (mostrado en la figura por la línea blanca discontinua), lo que crea el momento. Parte de la cadena se encuentra en un plano perpendicular al dibujo y, por lo tanto, no se muestra. En el mismo plano, se crea el flujo magnético de la bobina del estator. En un motor híbrido, este flujo está parcialmente cerrado por las piezas polares del rotor y el imán permanente lo “ve” mal. Por lo tanto, a diferencia de los motores de CC, el imán de un motor híbrido no se puede desmagnetizar para ninguna cantidad de corriente de bobinado.

El espacio entre los dientes del rotor y del estator es muy pequeño, típicamente 0,1 mm. Esto requiere un alto grado de precisión en el montaje, por lo que el motor paso a paso no debe desmontarse por curiosidad, de lo contrario su vida útil podría terminar.

Para evitar que el flujo magnético se cierre a través del eje que corre dentro del imán, está hecho de grados de acero no magnéticos. Suelen ser muy frágiles, por lo que un eje, especialmente un diámetro pequeño, debe manipularse con cuidado.

Para obtener grandes pares, es necesario aumentar tanto el campo generado por el estator como el campo del imán permanente. Esto requiere un diámetro de rotor mayor, lo que empeora la relación entre el par y el momento de inercia. Por lo tanto, los potentes motores paso a paso a veces están hechos estructuralmente de varias secciones en forma de pila. El par y el momento de inercia aumentan en proporción al número de secciones y su relación no se deteriora.

Hay otros diseños de motores paso a paso. Por ejemplo, motores con rotor de disco magnetizado. Estos motores tienen un momento de inercia de rotor bajo, lo que es importante en algunos casos.

La mayoría de los motores paso a paso modernos son híbridos. En esencia, un motor híbrido es un motor de imán permanente, pero con una gran cantidad de polos. En términos del método de control, dichos motores son iguales; además, solo se considerarán dichos motores. Muy a menudo, en la práctica, los motores tienen 100 o 200 pasos por revolución, respectivamente, el paso es de 3,6 grados o 1,8 grados. La mayoría de los controladores permiten la operación de medio paso, donde este ángulo es la mitad de pequeño, y algunos controladores proporcionan el modo de micropasos.

Motores paso a paso bipolares y unipolares

Dependiendo de la configuración de los devanados, los motores se dividen en bipolares y unipolares. Un motor bipolar tiene un devanado en cada fase, que el conductor debe invertir para cambiar la dirección del campo magnético. Para este tipo de motor, se requiere un controlador de puente o un medio puente con un suministro bipolar. En total, un motor bipolar tiene dos devanados y, en consecuencia, cuatro terminales (Fig. 7a).

Arroz. 7. Motor bipolar (a), unipolar (b) y cuatro devanados (c).

Un motor unipolar también tiene un devanado en cada fase, pero se hace una derivación desde el medio del devanado. Esto permite invertir la dirección del campo magnético generado por el devanado simplemente cambiando las mitades del devanado. Esto simplifica enormemente el circuito del controlador. El controlador solo debe tener 4 teclas simples. Por lo tanto, un motor unipolar utiliza un método diferente para cambiar la dirección del campo magnético. Los cables centrales de los devanados se pueden combinar dentro del motor, por lo que dicho motor puede tener 5 o 6 cables (Fig. 7b). A veces, los motores unipolares tienen 4 devanados separados, por esta razón se les llama erróneamente motores de 4 fases. Cada devanado tiene terminales separados, por lo que hay 8 terminales en total (Fig. 7c). Con la conexión adecuada de los devanados, dicho motor se puede utilizar como unipolar o bipolar. Un motor unipolar con dos devanados y grifos también se puede utilizar en modo bipolar si los grifos se dejan desconectados. En cualquier caso, la corriente del devanado debe elegirse de manera que no exceda la disipación máxima de potencia.

¿Bipolar o unipolar?

Si comparamos motores bipolares y unipolares, entonces el bipolar tiene una densidad de potencia más alta. Con las mismas dimensiones, los motores bipolares proporcionan más torque.

El par generado por el motor paso a paso es proporcional a la magnitud del campo magnético generado por los devanados del estator. La forma de aumentar el campo magnético es aumentar la corriente o el número de vueltas de los devanados. Una limitación natural con el aumento de las corrientes de los devanados es el peligro de saturación del núcleo de hierro. En la práctica, sin embargo, esta limitación rara vez se aplica. Mucho más significativa es la limitación en el calentamiento del motor debido a las pérdidas óhmicas en los devanados. Este hecho demuestra una de las ventajas de los motores bipolares. En un motor unipolar, solo se usa la mitad de los devanados a la vez. La otra mitad simplemente ocupa espacio en la ventana del núcleo, lo que obliga a que los devanados se realicen con un alambre de menor diámetro. Al mismo tiempo, todos los devanados siempre funcionan en un motor bipolar, es decir su uso es óptimo. En un motor de este tipo, la sección transversal de los devanados individuales es dos veces mayor y la resistencia óhmica es, respectivamente, la mitad. Esto permite que la corriente se duplique hasta la raíz con las mismas pérdidas, lo que da una ganancia de par de aproximadamente el 40%. Si no se requiere el aumento de par, el motor unipolar le permite reducir el tamaño o simplemente trabajar con menos pérdidas. En la práctica, los motores unipolares todavía se utilizan con frecuencia, ya que requieren circuitos de control de bobinado mucho más simples. Esto es importante si los controladores se ejecutan en componentes discretos. Actualmente, existen microcircuitos controladores especializados para motores bipolares, con los cuales el controlador no es más complicado que para un motor unipolar. Por ejemplo, estos son microcircuitos L293E, L298N o L6202 de SGS-Thomson, PBL3770, PBL3774 de Ericsson, NJM3717, NJM3770, NJM3774 de JRC, A3957 de Allegro, LMD18T245 de National Semiconductor.

Diagramas, diagramas ...

Hay varias formas de controlar las fases de un motor paso a paso.

El primer método se proporciona mediante la conmutación alterna de fases, mientras que no se superponen, solo se enciende una fase a la vez (Figura 8a). Este método se denomina modo de impulsión de onda o paso completo de "una fase activada". Los puntos de equilibrio del rotor para cada paso coinciden con los puntos de equilibrio del rotor "naturales" del motor sin alimentación. La desventaja de este método de control es que para un motor bipolar al mismo tiempo, se usa el 50% de los devanados, y para un motor unipolar, solo el 25%. Esto significa que en este modo no se puede obtener el par completo.

Arroz. 8. Varias formas de controlar las fases del motor paso a paso.

El segundo método es el control de fase superpuesta: se encienden dos fases al mismo tiempo. Se llama modo de paso completo “en dos fases” o simplemente de paso completo. Con este método de control, el rotor se fija en posiciones intermedias entre los polos del estator (figura 8b) y proporciona aproximadamente un 40% más de par que en el caso de una fase encendida. Este método de control proporciona el mismo ángulo de paso que el primer método, pero la posición de los puntos de equilibrio del rotor se desplaza medio paso.

El tercer método es una combinación de los dos primeros y se denomina modo de medio paso, medio paso "una y dos fases en", o simplemente modo de medio paso, cuando el motor entra en la mitad de la principal. Este método de control es bastante común ya que un motor con un paso más pequeño es más caro y es muy tentador obtener 200 pasos por revolución de un motor de 100 pasos. Cada segundo paso es alimentado por una sola fase, y en otros casos, dos están alimentados (Figura 8c). Como resultado, el movimiento angular del rotor es la mitad del ángulo de paso para los dos primeros métodos de control. Además de disminuir el tamaño del paso, este método de control permite deshacerse parcialmente del fenómeno de resonancia. El modo de medio paso generalmente no proporciona el par completo, aunque los controladores más avanzados implementan un modo de medio paso modificado, en el que el motor proporciona un par casi completo, mientras que la disipación de potencia no supera la nominal.

Otro método de control se llama modo de micropasos o modo de micropasos. Con este método de control, la corriente en las fases debe cambiarse en pequeños pasos, asegurando así la trituración del semitono en micropasos aún más pequeños. Cuando dos fases se encienden simultáneamente, pero sus corrientes no son iguales, entonces la posición de equilibrio del rotor no estará en el medio del paso, sino en otro lugar determinado por la relación de las corrientes de fase. Al cambiar esta relación, puede proporcionar una cierta cantidad de micropasos en un solo paso. Además de aumentar la resolución, los micropasos tienen otras ventajas, que se describirán a continuación. Al mismo tiempo, para la implementación del modo de micropasos, se requieren controladores mucho más complejos, que permiten configurar la corriente en los devanados con la discreción necesaria. El modo de medio paso es un caso especial del modo de micropaso, pero no requiere la formación de una corriente de paso para suministrar las bobinas, por lo tanto, a menudo se implementa.

¡Quédatelo!

En el modo de paso completo con dos fases encendidas, las posiciones de los puntos de equilibrio del rotor se desplazan medio paso. Cabe señalar que el rotor asume estas posiciones cuando el motor está funcionando, pero la posición del rotor no puede permanecer sin cambios después de que se apaga la corriente del devanado. Por lo tanto, cuando enciende y apaga la potencia del motor, el rotor se moverá medio paso. Para que no se mueva cuando se detiene, es necesario aplicar una corriente de retención a los devanados. Lo mismo ocurre con los modos de medio paso y micro paso. Cabe señalar que si el rotor del motor gira en el estado apagado, cuando se enciende la energía, el rotor puede cambiar en más de la mitad de un valor de paso.

La corriente de retención puede ser menor que la corriente nominal, ya que un motor de rotor fijo generalmente no requiere mucho par. Sin embargo, hay aplicaciones en las que, en un estado detenido, el motor debe proporcionar el par completo que es posible con un motor paso a paso. Esta propiedad del motor paso a paso permite prescindir de los sistemas de frenado mecánico en tales situaciones. Dado que los controladores modernos le permiten regular la corriente de suministro de los devanados del motor, establecer la corriente de mantenimiento requerida generalmente no es un problema. El desafío suele ser simplemente proporcionar el soporte de software adecuado para el microcontrolador anfitrión.

Modo de medio paso

El principio básico de un motor paso a paso es crear un campo magnético giratorio que hace girar el rotor. El campo magnético giratorio es generado por el estator, cuyos devanados están debidamente energizados.

Para un motor con un devanado alimentado, la dependencia del par en el ángulo de rotación del rotor con respecto al punto de equilibrio es aproximadamente sinusoidal. Esta dependencia para un motor de dos devanados, que tiene N pasos por revolución (ángulo de paso en radianes S = (2 * pi) / N), se muestra en la Fig. nueve.

Arroz. 9. Dependencia del momento del ángulo de rotación del rotor para un devanado energizado.

En realidad, la naturaleza de la dependencia puede ser algo diferente, lo que se explica por la geometría imperfecta del rotor y el estator. El valor máximo del par se denomina par de retención. La fórmula que describe la dependencia del momento en el ángulo de rotación del rotor es la siguiente:

T = - Th * sin ((pi / 2) / S) * Ф),donde T es el momento, Th es el momento de retención,

S - ángulo de paso,

Ф es el ángulo de rotación del rotor.

Si se aplica un par externo al rotor, que excede el par de retención, el rotor girará. Si el par externo no excede el par de retención, entonces el rotor estará en equilibrio dentro del ángulo de inclinación. Cabe señalar que el par de retención de un motor desenergizado no es cero debido a la acción de los imanes permanentes del rotor. Este par suele ser alrededor del 10% del par máximo proporcionado por el motor.

A veces se utilizan los términos "ángulo de rotor mecánico" y "ángulo de rotor eléctrico". El ángulo mecánico se calcula basándose en el hecho de que la revolución total del rotor es 2 * pi radianes. Al calcular el ángulo eléctrico, se supone que una revolución corresponde a un período de dependencia angular del momento. Para las fórmulas anteriores, Ф es el ángulo mecánico de rotación del rotor, y el ángulo eléctrico para un motor que tiene 4 pasos en el período de la curva de par es ((pi / 2) / S) * Ф o (N / 4 ) * Ф, donde N es el número de pasos por revolución. El ángulo eléctrico en realidad determina el ángulo de rotación del campo magnético del estator y le permite construir una teoría independientemente del número de pasos por revolución para un motor en particular.

Si dos devanados del motor se alimentan simultáneamente, entonces el par será igual a la suma de los momentos proporcionados por los devanados por separado (Fig. 10).

Arroz. 10. Dependencia del momento del ángulo de rotación del rotor para dos devanados energizados.

En este caso, si las corrientes en los devanados son las mismas, entonces el punto de par máximo se desplazará medio paso. El punto de equilibrio del rotor (punto e en la figura) también se desplazará medio paso. Este hecho es la base para la implementación del modo de medio paso. En este caso, el valor máximo del par (par de retención) será dos veces mayor que con un devanado energizado.

Jue 2 = 2 0,5 * Jue 1,donde Th 2 es el momento de sujeción con dos devanados energizados,

Th 1 - momento de espera con un devanado energizado.

Es este momento el que suele indicarse en las características del motor paso a paso.

La magnitud y la dirección del campo magnético se muestran en el diagrama vectorial (Fig. 11).

Arroz. 11. Magnitud y dirección del campo magnético para diferentes modos de suministro de fases.

Los ejes X e Y coinciden con la dirección del campo magnético creado por los devanados de la primera y segunda fase del motor. Cuando el motor opera con una fase encendida, el rotor puede ocupar las posiciones 1, 3, 5, 7. Si dos fases están encendidas, el rotor puede ocupar las posiciones 2, 4, 6, 8. Además, en este modo hay más par, ya que es proporcional a la longitud del vector en la figura. Ambos métodos de control proporcionan un paso completo, pero las posiciones de equilibrio del rotor se compensan en medio paso. Si combina estos dos métodos y aplica secuencias de pulso apropiadas a los devanados, puede forzar al rotor a ocupar secuencialmente las posiciones 1, 2, 3, 4, 5, 6, 7, 8, lo que corresponde a un semitono.

En comparación con el modo de paso completo, el modo de medio paso tiene las siguientes ventajas:

- mayor resolución sin utilizar motores más caros

- menos problemas con el fenómeno de resonancia. La resonancia da como resultado solo una pérdida parcial de par, que generalmente no interfiere con el funcionamiento normal del variador.

La desventaja del modo de medio paso es que el par fluctúa significativamente de un paso a otro. En esas posiciones del rotor, cuando se energiza una fase, el par es aproximadamente el 70% del total, cuando se energizan dos fases. Estas vibraciones pueden causar un aumento de la vibración y el ruido, aunque aún son más bajas que en el modo de paso completo.

La forma de eliminar las fluctuaciones de par es aumentar el momento en posiciones con una fase encendida y así asegurar el mismo momento en todas las posiciones del rotor. Esto se puede lograr aumentando la corriente en estas posiciones hasta aproximadamente el 141% de la corriente nominal. Algunos controladores, como el PBL 3717/2 y el PBL 3770A de Ericsson, tienen entradas lógicas para cambiar el valor actual. Cabe señalar que el valor del 141% es teórico, por lo tanto, en aplicaciones que requieran alta precisión para mantener el par, este valor debe seleccionarse experimentalmente para una velocidad específica y un motor específico. Dado que la corriente solo aumenta cuando una fase está encendida, la disipación de potencia es igual a la potencia de paso completo al 100% de la corriente nominal. Sin embargo, tal aumento de corriente requiere una tensión de alimentación más alta, lo que no siempre es posible. También hay otro enfoque. Para eliminar las fluctuaciones de par cuando el motor está funcionando en modo de medio paso, puede reducir la corriente en los momentos en que se encienden dos fases. Para obtener un par constante, esta corriente debe ser del 70,7% de la nominal. Por lo tanto, se implementa un modo de medio paso, por ejemplo, mediante el chip controlador A3955 de Allegro.

Para el modo de medio paso, la transición al estado con una fase es muy importante. Para forzar el rotor a su posición, la corriente fuera de fase debe reducirse a cero lo más rápido posible. La duración de la pendiente descendente depende del voltaje a través del devanado en el momento en que pierde su energía almacenada. Al cerrar el devanado en este momento a la fuente de alimentación, que representa el voltaje máximo disponible en el sistema, se asegura la caída de corriente más rápida posible. Para obtener una caída de corriente rápida cuando los devanados del motor se alimentan con un puente en H, todos los transistores deben cerrarse, mientras que el devanado a través de los diodos está conectado a la fuente de alimentación. La tasa de caída de la corriente se reducirá significativamente si un transistor del puente se deja abierto y el devanado se cortocircuita entre el transistor y el diodo. Para aumentar la tasa de caída de corriente cuando se controlan motores unipolares, es preferible suprimir las emisiones de EMF de autoinducción no mediante diodos, sino mediante varistores o una combinación de diodos y un diodo Zener, lo que limitará la emisión a un nivel más alto, pero seguro. nivel para transistores.

Modo de micropasos

El modo de micropasos se proporciona al hacer que el campo del estator gire más suavemente que en los modos de paso completo o medio paso. El resultado es menos vibración y un funcionamiento prácticamente silencioso hasta una frecuencia cero. Además, un ángulo de paso más pequeño puede proporcionar un posicionamiento más preciso. Hay muchos modos de micropasos diferentes, con pasos que van desde 1/3 de un paso completo hasta 1/32 o menos. El motor paso a paso es un motor síncrono. Esto significa que la posición de equilibrio del rotor estacionario coincide con la dirección del campo magnético del estator. Cuando el campo del estator gira, el rotor también gira, tratando de tomar una nueva posición de equilibrio.

Arroz. 12. Dependencia del momento del ángulo de giro del rotor en el caso de diferentes valores de la corriente de fase.

Para obtener la dirección deseada del campo magnético, es necesario elegir no solo la dirección correcta de las corrientes en las bobinas, sino también la relación correcta de estas corrientes.

Si dos devanados del motor se energizan simultáneamente, pero las corrientes en estos devanados no son iguales (Fig.12), entonces el par resultante será

Th = (a 2 + b 2) 0.5,y el punto de equilibrio del rotor se desplazará al punto

x = (S / (pi / 2)) arctan (b / a),

donde a y b son el momento creado por la primera y segunda fase, respectivamente,

Este es el par de retención resultante,

x es la posición de equilibrio del rotor en radianes,

S es el ángulo de paso en radianes.

El desplazamiento del punto de equilibrio del rotor significa que el rotor se puede fijar en cualquier posición arbitraria. Para hacer esto, solo necesita establecer correctamente la relación de las corrientes en las fases. Es este hecho el que se utiliza en la implementación del modo de micropasos.

Una vez más, debe tenerse en cuenta que las fórmulas anteriores son verdaderas solo si la dependencia del par en el ángulo de rotación del rotor es sinusoidal y si ninguna parte del circuito magnético del motor está saturada.

En el límite, el motor paso a paso puede funcionar como motor síncrono en modo de rotación continua. Para ello, las corrientes de sus fases deben ser sinusoidales, desplazadas entre sí en 90 grados.

El resultado de usar el modo de micropasos es una rotación del rotor mucho más suave a bajas frecuencias. A frecuencias 2 - 3 veces más altas que la frecuencia de resonancia natural del rotor y la carga, el modo de micropasos ofrece ventajas insignificantes sobre los modos de medio paso o paso completo. La razón de esto es el efecto de filtrado de la inercia y la carga del rotor. Un sistema de motor paso a paso funciona como un filtro de paso bajo. En el modo de micropasos, solo puede acelerar y desacelerar, y la mayoría de las veces puede trabajar en modo de paso completo. Además, para lograr altas velocidades en el modo de micropasos, se requiere una tasa de repetición de micropasos muy alta, que el microcontrolador de control no siempre puede proporcionar. Para evitar procesos transitorios y pérdida de pasos, el cambio de los modos de funcionamiento del motor (de modo de micropasos a paso completo, etc.) debe realizarse en aquellos momentos en que el rotor se encuentra en una posición correspondiente a una fase encendida. Algunos microcircuitos de controladores de modo de micropasos tienen una señal especial que informa sobre esta posición del rotor. Por ejemplo, este es el controlador A3955 de Allegro.

En muchas aplicaciones donde se requieren pequeños desplazamientos relativos y alta resolución, los micropasos pueden reemplazar una caja de cambios mecánica. A menudo, la simplicidad del sistema es un factor decisivo, incluso si se tiene que utilizar un motor más grande. A pesar de que el controlador que proporciona el modo de micropasos es mucho más complejo que un controlador normal, el sistema aún puede ser más simple y económico que un motor paso a paso más una caja de cambios. Los microcontroladores modernos a veces tienen DAC incorporados que se pueden usar para implementar micropasos en lugar de controladores dedicados. Esto hace que sea posible generar casi el mismo costo de equipo para los modos de paso completo y de micropaso.

A veces, los micropasos se utilizan para aumentar la precisión del valor del paso más allá de lo establecido por el fabricante del motor. Esto usa el número nominal de pasos. Para mejorar la precisión, se utiliza la corrección de la posición del rotor en los puntos de equilibrio. Para hacer esto, primero se toma la característica para un motor específico, y luego, cambiando la relación de las corrientes en las fases, la posición del rotor se ajusta individualmente para cada paso. Este método requiere una calibración preliminar y recursos adicionales del microcontrolador de control. Además, se requiere un sensor de posición inicial del rotor para sincronizar su posición con la tabla de factores de corrección.

En la práctica, durante la implementación de cada paso, el rotor no se detiene inmediatamente en una nueva posición de equilibrio, sino que realiza oscilaciones amortiguadas alrededor de la posición de equilibrio. El tiempo de asentamiento depende de las características de la carga y de los circuitos del controlador. En muchas aplicaciones, tales fluctuaciones son indeseables. Puede deshacerse de este fenómeno utilizando el modo de micropasos. En la Fig. 13 muestra los movimientos del rotor cuando funciona en los modos de paso completo y micro paso.

Arroz. 13. Mover el rotor en los modos de paso completo y micro paso.

Se puede ver que se observan sobrepasos y fluctuaciones en el modo de paso completo, mientras que están ausentes en el modo de micropaso. Sin embargo, en este modo, el gráfico de la posición del rotor difiere de una línea recta. Este error se explica por el error en la geometría de las partes del motor y se puede reducir realizando la calibración y la compensación posterior corrigiendo las corrientes de fase.

En la práctica, existen algunos factores que limitan la precisión de una unidad de micropasos. Algunos de ellos están relacionados con el conductor y otros están relacionados con el motor en sí.

Normalmente, los fabricantes de motores paso a paso especifican un parámetro como la precisión del paso. La precisión del paso se indica para las posiciones de equilibrio del rotor con dos fases encendidas, cuyas corrientes son iguales. Esto corresponde a un modo de superposición de fase de paso completo. Para el modo de micropasos, cuando las corrientes de fase no son iguales, generalmente no se dan datos.

Un motor paso a paso ideal con un suministro de corriente sinusoidal y cosenoidal a las fases debe girar a una velocidad constante. Un motor real en este modo tendrá algunas fluctuaciones de velocidad. Esto se debe a la inestabilidad del entrehierro entre los polos del rotor y del estator, la presencia de histéresis magnética, que conduce a errores en la magnitud y dirección del campo magnético, etc. Por tanto, las posiciones de equilibrio y el momento tienen algunas desviaciones. Estas desviaciones dependen del error en la forma de los dientes del rotor y del estator y del material utilizado para los núcleos magnéticos.

Algunos motores se han optimizado para obtener la mejor precisión de paso completo y el par de retención máximo. La forma especial de los dientes del rotor y del estator está diseñada para que en la posición de equilibrio para una operación de paso completo, el flujo magnético aumente considerablemente. Esto conduce a un deterioro de la precisión de los micropasos. Se obtienen mejores resultados con motores con un par de retención más bajo en estado desenergizado.

Las desviaciones se pueden dividir en dos tipos: desviaciones en la magnitud del campo magnético, que conducen a desviaciones del momento de retención en el modo de micropasos, y desviaciones en la dirección del campo magnético, que conducen a desviaciones en la posición de equilibrio. Las desviaciones del par de retención en el modo de micropasos suelen ser del 10 al 30% del par máximo. Debe decirse que incluso en el modo de paso completo, el par de retención puede fluctuar entre un 10 y un 20% debido a las distorsiones de la geometría del rotor y el estator.

Si mide las posiciones de equilibrio del rotor cuando el motor gira en sentido horario y antihorario, obtendrá resultados ligeramente diferentes. Esta histéresis se debe principalmente a la histéresis magnética del material del núcleo, aunque también contribuye la fricción. La histéresis magnética conduce al hecho de que el flujo magnético depende no solo de la corriente de los devanados, sino también de su valor anterior. El error creado por la histéresis puede ser igual a varios micropasos. Por lo tanto, en aplicaciones de alta precisión, al moverse en una de las direcciones, debe ir más allá de la posición deseada y luego regresar para que el acercamiento a la posición deseada siempre se realice en una dirección.

Es bastante natural que cualquier aumento deseado en la resolución se encuentre con algún tipo de limitaciones físicas. No piense que la precisión de posicionamiento es de 7,2 grados. El motor en modo de micropasos no es inferior a la precisión de 1,8 grados. motor.

Las siguientes limitaciones físicas son un obstáculo:

- El aumento de par en comparación con el ángulo de dirección del motor de 7,2 grados es cuatro veces menor que el del motor real de 1,8 grados. Por efecto del momento de fricción o el momento de inercia de la carga, la precisión de posicionamiento ya será peor