![]() La gama de componentes semiconductores producidos por la empresa. Instrumentos Texas Los circuitos integrados de controladores se presentan ampliamente para controlar todo tipo de motor electrico, que, al ser mejorados, se utilizan cada vez más en una amplia variedad de equipos. La empresa ofrece soluciones para crear variadores que funcionen en una amplia gama de corrientes y voltajes, proporcionando un funcionamiento confiable y conveniente. coleccionista,sin escobillas y motores paso a paso con una gama completa de protecciones para corriente, tensión y temperatura.

La gama de componentes semiconductores producidos por la empresa. Instrumentos Texas Los circuitos integrados de controladores se presentan ampliamente para controlar todo tipo de motor electrico, que, al ser mejorados, se utilizan cada vez más en una amplia variedad de equipos. La empresa ofrece soluciones para crear variadores que funcionen en una amplia gama de corrientes y voltajes, proporcionando un funcionamiento confiable y conveniente. coleccionista,sin escobillas y motores paso a paso con una gama completa de protecciones para corriente, tensión y temperatura.

Los motores eléctricos encuentran la aplicación más amplia en el estilo de vida de alta tecnología de hoy. Este tipo de accionamiento electromecánico sigue siendo uno de los más comunes y demandados. Los motores eléctricos para diversos fines son uno de los componentes principales de cualquier producción, son ampliamente utilizados en equipos de oficina y hogar, en sistemas de monitoreo y control para edificios e instalaciones. Los motores eléctricos son ampliamente utilizados en el transporte moderno. Un futuro aún más emocionante se avecina para los motores eléctricos en vehículos eléctricos y robots.

Con el desarrollo de la tecnología, los motores tradicionales se están mejorando y encuentran cada vez más aplicaciones nuevas. Las máquinas herramienta y la robótica modernas de alta precisión son inconcebibles sin motores eléctricos con sistemas de control inteligentes. En tierra, en el aire y bajo el agua, los motores eléctricos siguen siendo un convertidor de energía eléctrica en energía mecánica ampliamente demandado.

Tipos de motores eléctricos, métodos de control y dificultades encontradas

Creado por primera vez en 1834 por el científico ruso Jacobi, un convertidor de energía eléctrica en movimiento de rotación se denominó motor eléctrico. Desde entonces, se ha mejorado seriamente: han aparecido muchas opciones nuevas, pero los principios del electromagnetismo utilizados en su creación siguen siendo la base de todas las modificaciones de los motores eléctricos modernos.

Un conductor por el que pasa una corriente (Figura 1) crea un campo magnético a su alrededor, cuya intensidad (inducción magnética) es proporcional al número de vueltas, en el caso de utilizar una bobina (N), y a la magnitud de la corriente que lo atraviesa (I), donde B es la inducción del vector del campo magnético, K es la constante magnética, N es el número de vueltas, I es la intensidad de la corriente.

Cambiar la dirección de la corriente también afecta la dirección del campo magnético del conductor.

En este caso, una fuerza de Lorentz actúa sobre un conductor portador de corriente colocado en un campo magnético externo, provocando su movimiento de rotación. La dirección de rotación se determina fácilmente utilizando la conocida regla de la mano derecha para un conductor que transporta corriente en un campo magnético (Figura 2). La fuerza (F) que actúa sobre un conductor en un campo magnético es igual al producto de la intensidad de la corriente (I) en el conductor y el vector de inducción magnética del campo (B) y la longitud del conductor (L). F=LIB.

Motores colectores

Los motores DC con escobillas (DC con escobillas o BDC, en la terminología de TI) se encuentran entre los mecanismos de rotación electromagnética más comunes en la actualidad.

En el campo magnético del estator ensamblado a partir de imanes permanentes, gira un rotor de múltiples secciones con bobinas, que están conectadas en pares y alternativamente a través de láminas colectoras conmutadas en el eje del rotor (Figura 3). La elección de un par de bobinas activadas se realiza sobre la base de la ley de Lorentz de acuerdo con la regla de Gimlet. La fuente de corriente siempre está conectada a bobinas cuyas líneas de campo magnético se desplazan en un ángulo cercano a los 90° en relación con el campo magnético del estator.

Los motores eléctricos de este tipo suelen utilizar un estator de imanes permanentes. Le permiten ajustar fácilmente la velocidad de rotación y no son caros.

También se usa ampliamente una variante de un motor eléctrico de 2 devanados de un tipo similar, pero con un devanado de estator en lugar de un imán permanente. Dichos modelos tienen un gran par de arranque y pueden funcionar no solo con corriente continua, sino también con corriente alterna. Los motores eléctricos de este tipo se utilizan casi universalmente en varios electrodomésticos.

Las desventajas de este diseño BDC incluyen el desgaste del conjunto cepillo-colector durante la operación. Además, debido a las chispas durante la conmutación de los devanados individuales del rotor, se observa un mayor nivel de interferencia electromagnética, lo que no permite el uso de dichos motores en entornos explosivos.

Una característica de los motores BDC es también un mayor calentamiento del rotor, cuyo enfriamiento es difícil debido a las características de diseño del motor.

Ventajas de los motores colectores:

- bajo costo;

- sistema de control sencillo;

- Motores conmutadores de 2 devanados de alto par capaces de funcionar tanto con CA como con CC.

Características del funcionamiento de los motores colectores:

- los cepillos requieren mantenimiento periódico, reducen la confiabilidad del motor;

- durante el proceso de conmutación, se producen chispas eléctricas e interferencias electromagnéticas;

- es difícil eliminar el calor de un rotor sobrecalentado.

motores sin escobillas

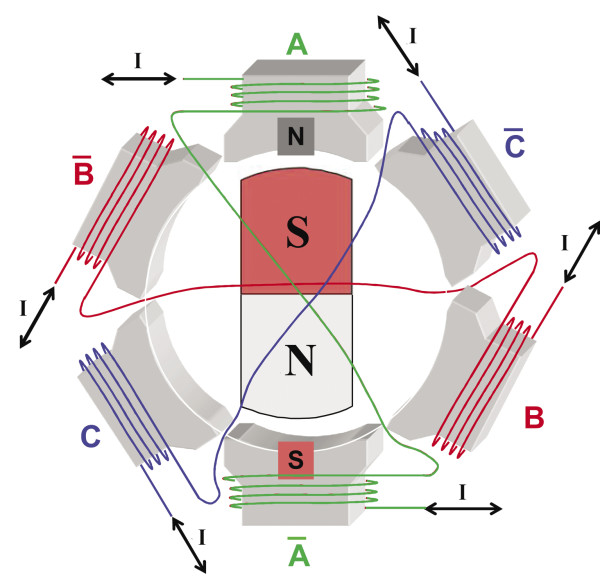

Algo menos comunes entre los motores de CC son los diseños sin escobillas (BrushLess DC o BLDC) que utilizan un rotor con imanes permanentes que giran entre los electroimanes del estator (Figura 4). El cambio de corriente aquí se realiza electrónicamente. Al cambiar los devanados de los electroimanes del estator, el campo magnético del rotor sigue su campo.

La posición actual del rotor generalmente se controla mediante codificadores o un sensor de efecto Hall, o se usa tecnología para medir el voltaje de EMF inverso en los devanados sin usar un sensor de posición del rotor separado (SensorLess) en este caso.

La conmutación de la corriente de los devanados del estator se realiza mediante llaves electrónicas (válvulas). Esta es la razón por la cual los motores sin escobillas BLDC a menudo se denominan "motores conmutados". La secuencia de conexión de un par de devanados del motor ocurre según la posición actual del rotor.

El principio de funcionamiento de BLDC se basa en el hecho de que el controlador conmuta los devanados del estator de modo que el vector del campo magnético del estator siempre se desplace en un ángulo cercano a 90° o -90° con respecto al vector del campo magnético del rotor. El campo magnético giratorio durante la conmutación hace que el rotor con imanes permanentes se mueva tras él.

Cuando se usa una señal de control trifásica, solo dos pares de devanados siempre están conectados a la fuente de corriente y uno está desconectado. Como resultado, se usa secuencialmente una combinación de seis estados (Figura 5).

Los motores eléctricos sin sensores de posición del rotor se caracterizan por una mayor capacidad de fabricación del proceso de fabricación y un menor costo. Este diseño simplifica el sellado de terminales de conexión externa.

Los sensores Hall se pueden usar como sensores de velocidad y posición del rotor en BLDC, que se caracterizan por su bajo costo, pero también por una resolución bastante baja. La resolución aumentada es proporcionada por transformadores giratorios (resolvers). Son caros y requieren el uso de un DAC porque la salida es sinusoidal. Los sensores ópticos tienen alta resolución, pero confiabilidad reducida. La Figura 6 muestra las señales de salida de sensores de varios tipos durante la rotación del rotor del motor.

Ventajas de los motores BLDC:

- alta eficiencia;

- falta de cepillos, lo que proporciona una mayor confiabilidad, costos de mantenimiento reducidos;

- linealidad corriente/par;

- disipación de calor simplificada.

Características de aplicación de los motores BLDC:

- un sistema de control más complejo con retroalimentación sobre la posición del rotor;

- ondulación de par.

Motores paso a paso

Los motores paso a paso (SM) se utilizan ampliamente en sistemas de automatización y control. Son otro tipo de motor DC sin escobillas. Estructuralmente, los motores paso a paso consisten en un estator, en el que se encuentran los devanados de excitación, y un rotor hecho de materiales magnéticos. Los motores paso a paso con rotor magnético permiten un mayor par y una fijación rígida del rotor con devanados desenergizados.

En el proceso de rotación, el rotor SM se mueve en pasos bajo el control de los pulsos de potencia aplicados a los devanados del estator. Los motores paso a paso son convenientes para su uso en accionamientos de máquinas y mecanismos que funcionan en modo de arranque y parada. Su rango de movimiento está determinado por una cierta secuencia de impulsos eléctricos. Dichos motores son muy precisos, no requieren sensores ni circuitos de retroalimentación. El ángulo de rotación del rotor depende del número de pulsos de control aplicados. La precisión de posicionamiento (tamaño de paso) depende de las características de diseño del motor, el esquema de conexión del devanado y la secuencia de pulsos de control que se les aplica.

Dependiendo de la configuración del esquema de conexión del devanado, los motores paso a paso se dividen en bipolares y unipolares. El motor bipolar tiene en cada una de las dos fases un solo devanado para ambos polos del estator, el cual debe ser invertido por el conductor para cambiar la dirección del campo magnético. El motor bipolar tiene dos devanados y, en consecuencia, cuatro salidas. Para controlar dicho motor paso a paso, se requiere un controlador de puente o un circuito de medio puente con fuente de alimentación de 2 polos. Con control bipolar, dos devanados trabajan al mismo tiempo y el par es aproximadamente un 40% más. La Figura 7 muestra la secuencia de señales de control durante la rotación de un motor paso a paso bipolar.

El motor unipolar utiliza un devanado de terminación intermedia en cada fase y permite un esquema de control más simple con una tecla para cada uno de los cuatro devanados medios.

Los motores paso a paso de cuatro devanados se pueden utilizar tanto en configuraciones bipolares como unipolares.

Cuando la corriente fluye a través de una de las bobinas, el rotor tiende a cambiar de posición para que los polos opuestos del rotor y el estator se enfrenten entre sí. Para la rotación continua del rotor, las bobinas se conmutan alternativamente.

En la práctica, se utilizan diferentes formas de suministrar energía a los cuatro devanados del estator. La mayoría de las veces, las conexiones emparejadas se utilizan con una operación de paso completo o de medio paso. En el modo de paso completo, un rotor de dos polos que gira en un campo magnético conmutable de dos pares de bobinas puede ocupar cuatro posiciones (Figura 8).

Para obtener una precisión de posicionamiento doble y ocho posiciones, se permite una operación de medio paso (Figura 9). Para implementarlo, se agrega un paso intermedio con alimentación simultánea de las cuatro bobinas.

El modo micropaso permite aumentar significativamente el número de posiciones intermedias y la precisión de posicionamiento. La idea de un micropaso es aplicar una señal continua a los devanados de un motor paso a paso en lugar de pulsos de control, asemejándose a una forma sinusoidal escalonada (Figura 10). En este caso, un paso completo se divide en pequeños micropasos y la rotación se vuelve más suave. El modo Microstep le permite obtener el posicionamiento más preciso. Además, en este modo, la vibración de la carcasa inherente a los motores paso a paso se reduce significativamente.

Ventajas de los motores paso a paso:

- bajo costo debido a la ausencia de circuitos para controlar la velocidad de rotación y posicionamiento;

- alta precisión de posicionamiento;

- amplia gama de velocidades de rotación;

- interfaz de control simple con controladores digitales;

- muy alta fiabilidad;

- buen momento de sujeción.

Características del uso de motores paso a paso:

- SD es inherente al fenómeno de resonancia;

- debido a la falta de retroalimentación, es posible la pérdida de control de posición;

- el consumo de energía no disminuye incluso cuando funciona sin carga;

- difícil de trabajar a velocidades muy altas;

- bajo poder específico;

- esquema de control bastante complejo.

Soluciones de control de motores convencionales

Un sistema moderno de control de motores de CC de precisión incluye un microcontrolador para el procesamiento de datos y una unidad de control de potencia para los devanados del motor, a menudo denominada controlador. El controlador incluye un circuito lógico para convertir mensajes codificados en señales de control digital, a partir de las cuales se forman señales analógicas en el bloque Gate Driver para controlar interruptores de alimentación basados en transistores de efecto de campo (FET). Los FET pueden incluirse en el controlador o colocarse en un bloque separado. Además, el controlador incluye circuitos de protección para circuitos de potencia y circuitos de retroalimentación para controlar el funcionamiento del motor.

La Figura 11 muestra las opciones del diagrama de bloques para los controladores integrados y previos. Cada solución tiene sus propias ventajas y características. El Pre-Driver tiene un régimen de temperatura significativamente reducido, le permite seleccionar interruptores de alimentación externos de acuerdo con la potencia del motor conectado. Un controlador integrado con todas las funciones permite sistemas de control más compactos, minimiza las conexiones externas, pero hace que el control de la temperatura sea mucho más difícil.

Entonces, para el controlador TI integrado, la temperatura máxima de funcionamiento de los elementos individuales en la placa puede alcanzar los 193 °C, y para el controlador preliminar, esta cifra no supera los 37 °C.

Uno de los circuitos más comunes para conmutar bobinados de motores es el puente tipo “H”. El nombre del esquema está relacionado con la configuración de la conexión, que es similar a la letra “H”. Este circuito electrónico facilita cambiar la dirección de la corriente en la carga y, en consecuencia, la dirección de rotación del rotor. El voltaje aplicado a los devanados a través de los transistores del puente puede ser tanto constante como modulado mediante PWM. El puente H está diseñado principalmente para cambiar la polaridad de la fuente de alimentación del motor: inversa (Figura 12), pero también le permite reducir la velocidad de rotación cortocircuitando los cables del devanado (Figura 13).

La característica más importante de los elementos de potencia del puente, que a menudo se usan hoy en día como transistores de efecto de campo con una puerta aislada, es el valor de resistencia del canal abierto entre la fuente y el drenaje del transistor: RDSON. El valor RDSON determina en gran medida el rendimiento térmico y la pérdida de potencia del bloque. Con el aumento de la temperatura, RDSON también aumenta y la corriente y el voltaje en los devanados disminuyen.

El uso de señales de control PWM reduce la ondulación del par y garantiza una rotación más suave del rotor del motor. Idealmente, la frecuencia PWM debe estar por encima de 20 kHz para evitar el ruido acústico. Pero a medida que aumenta la frecuencia, las pérdidas en los transistores del puente aumentan durante el proceso de conmutación.

Debido a las propiedades inductivas de la carga en forma de devanados, la forma de la corriente en ella no coincide con la forma del voltaje PWM aplicado. Después de aplicar un pulso de voltaje, la corriente aumenta gradualmente y, en las pausas, la corriente se desvanece gradualmente debido a la aparición de EMF inverso en los devanados. La pendiente de la curva en el gráfico actual, la amplitud y la frecuencia de la ondulación afectan el rendimiento del motor (ondulación de par, ruido, potencia, etc.).

Para la atenuación acelerada en los devanados de los motores eléctricos de la corriente excitada por el efecto back-emf, se utilizan diodos en conexión inversa, desviando las transiciones drenaje-fuente de los transistores, o se cortocircuitan los devanados a través de las transiciones drenaje-fuente de dos transistores conectados simultáneamente en diferentes brazos del puente. La figura 13 muestra los tres estados del puente: operativo, desaceleración rápida (Fast Decay) y desaceleración lenta (Slow Decay).

Y el más efectivo es el modo combinado (Mixed Decay), en el que, en la pausa entre los pulsos de trabajo, primero funcionan los diodos que derivan la fuente de drenaje de los transistores, y luego se encienden los transistores en los hombros inferiores del puente. .

Soluciones de control de motores TI

Los componentes semiconductores de TI incluyen una amplia gama de controladores diferentes para controlar motores de CC. Todos ellos requieren un mínimo de componentes externos, brindan soluciones compactas para el control de motores de hasta 60 V, brindan una mayor confiabilidad y brindan un diseño rápido y fácil de sistemas de accionamiento de motores.

Las funciones inteligentes integradas en los controladores requieren un soporte mínimo de microcontrolador de control externo (MCU), brindan capacidades avanzadas de conmutación de devanados, admiten sensores externos y bucles de control digital. El complejo de funciones de protección incluye la limitación de la tensión de alimentación, protección contra sobrecorriente y cortocircuito, subtensión y aumento de la temperatura de funcionamiento.

Toda la gama de drivers TI se divide en tres secciones: motores DC paso a paso, con escobillas y sin escobillas. En cada uno de ellos en el sitio web de la empresa hay un conveniente sistema de selección para una serie de parámetros. Hay controladores separados diseñados para usar con diferentes tipos de motores.

Controladores de motor paso a paso TI

Una gran parte de las soluciones de control de motores de TI incluye controladores de motores paso a paso (Figura 14), que están disponibles con interruptores de alimentación integrados basados en FET y como controladores previos que brindan al usuario la selección de los interruptores de alimentación necesarios. En total, la gama de modelos de la empresa incluye más de 35 controladores para motores paso a paso.

TI ofrece una amplia gama de control de movimiento de última generación y soluciones de posicionamiento preciso utilizando circuitos de control de micropasos que proporcionan a los motores un movimiento suave en una amplia gama de voltajes y corrientes.

Los controladores separados, usando un controlador de control, le permiten controlar dos motores a la vez, con cuatro puentes basados en FET incorporados para esto. Hay controladores con FET integrados, como el DRV8834, que se pueden conectar para controlar dos devanados de un motor paso a paso o usar los mismos pines para controlar dos motores de CC (Figura 15).

Para un movimiento más suave del rotor en los controladores para motores paso a paso, se utiliza un mecanismo personalizable para suavizar los pulsos de corriente (modos de caída lenta, rápida y mixta). El sistema de cálculo de micropasos puede ser de los siguientes tipos:

- integrado en el controlador;

- utilizando una señal de referencia externa.

No requiere un controlador externo para controladores de micropasos , y . Aquí, el paso de movimiento y el algoritmo de cambio de devanado son calculados por el circuito integrado en el controlador.

Controladores TI para BDC

Para controlar - motores de CC de colector - se pretende una familia especial de controladores, algunos de cuyos representantes se muestran en la Figura 16. Brindan protección completa contra sobretensión y corriente, cortocircuito y sobrecalentamiento. Con sus capacidades de interfaz de control, estos controladores proporcionan una operación de motor fácil y eficiente. Los usuarios pueden usar un chip para controlar uno o más motores con un voltaje de operación de 1.8 ... 60 V.

Los controladores familiares están disponibles con teclas de encendido integradas y como controladores de versión preliminar. Requieren un mínimo de componentes adicionales, brindan soluciones compactas, reducen el tiempo de desarrollo y permiten lanzar nuevos productos al mercado más rápido.

El modo de suspensión minimiza el consumo de energía cuando está inactivo y proporciona una activación más rápida al arrancar el motor. Para el control de velocidad, se pueden usar señales PWM externas o señales PHASE/ENABLE para seleccionar la dirección de rotación y activar los interruptores de puente de salida.

Con cuatro puentes de salida, el controlador puede controlar dos motores paso a paso o un motor paso a paso y dos BDC, o cuatro BDC mediante la interfaz de control SPI.

La figura 17 muestra un diagrama funcional de un controlador simple para controlar un motor colector.

Controladores TI para BLDC

Los controladores de motor sin escobillas de TI, o BLDC, pueden incluir un puente de alimentación integrado o usar transistores de alimentación externos. El circuito para generar señales de control trifásicas también puede ser externo o incorporado.

La familia de drivers para el control de motores eléctricos brushless incluye modelos con diferentes principios de control y con diferente par. Estos controladores son ideales para su uso en equipos industriales, sistemas automotrices y otras aplicaciones, proporcionando diferentes niveles de ruido al conducir BDLC. Para garantizar un funcionamiento fiable de los motores, los controladores proporcionan un conjunto completo de protecciones contra sobrecorriente, sobretensión y sobretemperatura. La Figura 18 muestra solo algunos de los controladores BLDC trifásicos en la amplia y creciente cartera de TI.

Para controlar la posición actual de un rotor giratorio, se pueden usar sensores externos de varios tipos o un circuito de control que determina la posición del rotor por el valor de la EMF (Fuerza Electromotriz Posterior, BEMF).

El control se puede realizar mediante PWM, señales analógicas o interfaces digitales estándar. Los conjuntos de parámetros personalizables para el control de rotación se pueden almacenar en la memoria interna no volátil.

La Figura 19 muestra un controlador inteligente para BLDC que funciona en un amplio rango de temperatura de 40…125 °C con interruptores de alimentación FET incorporados, con una resistencia de canal abierto de solo 250 mΩ. Con un rango de tensión de funcionamiento de 8…28 V, el controlador puede proporcionar una corriente nominal de 2 A y una corriente máxima de 3 A.

El controlador no requiere un sensor externo para controlar la posición del rotor, pero puede usar una resistencia externa para controlar la potencia consumida por el motor. tiene un bajo consumo de energía de solo 3 mA en modo de espera. Y en el modelo, este indicador se lleva al nivel de 180 μA.

La interfaz I2C incorporada proporciona diagnóstico y configuración, acceso a registros de control de circuitos lógicos y perfiles operativos del controlador almacenados en la memoria EEPROM.

Un conjunto ampliado de funciones de protección asegura que el motor se detenga en caso de sobrecorriente y bajo voltaje. El voltaje de entrada es limitado. La protección contra sobrecorriente funciona sin el uso de una resistencia externa. Los métodos para usar la protección se configuran a través de registros especiales.

Conclusión

Los motores eléctricos se utilizan cada vez más en una amplia variedad de equipos, se mejoran y obtienen nuevas oportunidades en gran parte debido a los modernos sistemas de accionamiento eléctrico.

La cartera de semiconductores de Texas Instruments incluye una amplia gama de circuitos integrados de controladores para controlar todo tipo de motores de CC. Basándose en ellos, la compañía ofrece soluciones escalables según los requisitos de precisión, potencia y funcionalidad para crear unidades que operen en una amplia gama de corrientes y voltajes, proporcionando un funcionamiento confiable y conveniente de motores colectores, sin escobillas y paso a paso con una gama completa de corriente , protección de voltaje y temperatura .

Controlador de motor paso a paso de transistores

Presento a su atención el controlador de un motor paso a paso bipolar en transistores bipolares de la serie KT.

El controlador funciona según el principio de un seguidor de emisor. La señal de control se alimenta a la etapa de amplificación ensamblada en el transistor kt315. Después de eso, llegará al puente H desde el par complementario de KT815 y KT 814.

La etapa de amplificación es necesaria, ya que la potencia actual a la salida del microcontrolador no es suficiente para  Apertura de transistores de potencia. Después de los transistores de potencia, se instalan diodos para amortiguar la autoinducción del motor.

Apertura de transistores de potencia. Después de los transistores de potencia, se instalan diodos para amortiguar la autoinducción del motor.

El circuito también prevé la supresión de ruido en forma de condensadores de 3 a 0,1 microfaradios y de 1 a 100 microfaradios. Dado que el controlador fue diseñado para funcionar con un motor de unidad de CD de 150 vatios, la refrigeración del transistor no es necesaria.

Motor paso a paso de una unidad de CD conectada a un controlador de transistor

se instaló, pero la corriente máxima del emisor de los transistores KT814 y KT815 es de 1,5 A, por lo que este controlador puede hacer girar los motores con aún más potencia. Para hacer esto, todo lo que necesita es instalar placas de enfriamiento en los transistores de potencia.

Aunque los motores paso a paso bipolares son relativamente caros, proporcionan un alto par para su tamaño físico. Sin embargo, dos devanados de motor requieren ocho transistores de control conectados en cuatro puentes H. Cada transistor debe soportar sobrecargas y cortocircuitos y recuperarse rápidamente. Y el controlador, en consecuencia, requiere circuitos de protección complejos con una gran cantidad de componentes pasivos.

Foto 1

Figura 1. Un chip en un paquete de montaje en superficie y varios componentes pasivos pueden impulsar un motor paso a paso bipolar.

Control de motor paso a paso bipolar

Controlador de motor paso a paso de bricolaje— La figura 1 muestra un circuito de controlador de motor alternativo basado en el amplificador de audio Clase D de Maxim. El MAX9715 en un paquete de montaje en superficie en miniatura puede entregar hasta 2,8 W en una carga típica de 4 u 8 ohmios. Cada una de las dos salidas del microcircuito está formada por puentes H de potentes MOSFET que controlan pares de líneas OUTR+, OUTR- y OUTL+, OUTL-, que están conectadas a los devanados A y B del motor paso a paso, respectivamente. Cada par genera una señal modulada por ancho de pulso diferencial con una frecuencia de conmutación nominal de 1,22 MHz. El bajo ruido generado por el circuito elimina la necesidad de filtros de salida.

Condensadores de desacoplamiento

Los capacitores C1, C3, C4 y C6 sirven como desacoplamiento para las entradas de potencia y polarización, mientras que C5 y C7 realizan funciones de almacenamiento para amplificadores de salida de clase D de alta potencia. L3 atenúa el ruido eléctrico inducido en cables largos. El filtro en forma de U C1, C2, L1 suprime la interferencia en la entrada de alimentación del chip IC1. Las señales de entrada de los microcircuitos Step_A y Step_B, que controlan los canales derecho e izquierdo del motor, respectivamente, pueden ser generadas por cualquier controlador adecuado. Los circuitos internos protegen al amplificador de cortocircuitos y sobrecalentamiento en caso de mal funcionamiento del motor paso a paso o conexión incorrecta de sus salidas.

tabla 1

Ilustración de tren de pulso

La Tabla 1 ilustra la secuencia de pulsos Step_A y Step_B que controlan la rotación de un motor paso a paso típico en una dirección mediante la aplicación continua de combinaciones de señales de 0 a 4. El paso 4 devuelve el eje del motor a su posición original, completando una rotación de 360°. Para cambiar la dirección de rotación del motor, comience formando un diagrama de tiempo de impulsos desde la parte inferior de la mesa y muévase secuencialmente hacia arriba a lo largo de ella. Al aplicar un voltaje bajo lógico a la entrada SHDN del microcircuito (pin 8), puede apagar ambos canales del amplificador. Las formas de onda en las entradas y salidas del circuito se muestran en la Figura 2.

Una breve introducción a la teoría y tipos de controladores, consejos para seleccionar el controlador óptimo para un motor paso a paso.

Si quierescomprar controlador de motor paso a paso , haga clic en el informador a la derecha

Algunos datos que te pueden ayudar seleccione el controlador del motor paso a paso.

Un motor paso a paso es un motor con un circuito de control complejo que requiere un dispositivo electrónico especial: un controlador de motor paso a paso. El controlador del motor paso a paso recibe señales lógicas STEP / DIR en la entrada, que, por regla general, están representadas por un nivel alto y bajo del voltaje de referencia de 5 V y, de acuerdo con las señales recibidas, cambia la corriente en el devanados del motor, obligando al eje a girar en la dirección correspondiente en un ángulo dado. >Las señales STEP/DIR son generadas por un controlador CNC o una computadora personal que ejecuta un programa de control como Mach3 o LinuxCNC.

La tarea del controlador es cambiar la corriente en los devanados de la manera más eficiente posible, y dado que la inductancia de los devanados y el rotor del motor paso a paso híbrido interfieren constantemente en este proceso, los controladores difieren mucho entre sí en sus características y la calidad del movimiento resultante. La corriente que fluye en los devanados determina el movimiento del rotor: la magnitud de la corriente establece el par, su dinámica afecta la uniformidad, etc.

Tipos (tipos) de controladores de motor paso a paso

Los controladores se dividen según el método de bombeo de corriente en los devanados en varios tipos:

1) Controladores de voltaje constante

Estos controladores aplican un nivel de voltaje constante a los devanados a su vez, dependiendo la corriente resultante de la resistencia del devanado y, a altas velocidades, también de la inductancia. Estos controladores son extremadamente ineficientes y solo se pueden usar a velocidades muy bajas.

2) Controladores de dos niveles

En este tipo de controlador, la corriente en el devanado primero se eleva al nivel deseado con la ayuda de un alto voltaje, luego la fuente de alto voltaje se apaga y la corriente deseada se mantiene con una fuente de bajo voltaje. Estos controladores son bastante eficientes, reducen el calor del motor, entre otras cosas, y todavía se encuentran ocasionalmente en equipos de alta gama. Sin embargo, dichos controladores solo admiten el modo de paso y medio paso.

3) Controladores con PWM.

Actualmente los drivers de motores paso a paso PWM son los más populares, casi todos los drivers del mercado son de este tipo. Estos controladores aplican una señal PWM de muy alto voltaje al devanado del motor paso a paso, que se corta cuando la corriente alcanza el nivel requerido. La cantidad de corriente a la que se produce el corte se establece mediante un potenciómetro o un interruptor DIP; a veces, este valor se programa mediante un software especial. Estos controladores son bastante inteligentes y están equipados con muchas funciones adicionales, admiten diferentes divisiones de pasos, lo que permite aumentar la resolución y la suavidad del posicionamiento. Sin embargo, los controladores PWM también son muy diferentes entre sí. Además de características como la tensión de alimentación y la corriente máxima de devanado, tienen una frecuencia PWM diferente. Es mejor si la frecuencia del controlador es superior a 20 kHz y, en general, cuanto mayor sea, mejor. Una frecuencia por debajo de 20 kHz degrada las características de funcionamiento de los motores y cae en el rango audible, los motores paso a paso comienzan a emitir un chirrido desagradable. Los controladores de motores paso a paso, después de los propios motores, se dividen en unipolares y bipolares. Se recomienda encarecidamente a los constructores principiantes de máquinas-herramienta que no experimenten con accionamientos, sino que elijan aquellos para los que puedan obtener la máxima cantidad de soporte técnico, información y cuyos productos estén más representados en el mercado. Estos son controladores de motores paso a paso híbridos bipolares.

Cómo elegir un controlador de motor paso a paso (SM)

Primer parámetro Lo que debe prestar atención al elegir un controlador de motor paso a paso es la cantidad de corriente que el controlador puede proporcionar. Como regla general, se regula dentro de un rango bastante amplio, pero si el controlador necesita elegir uno que pueda entregar una corriente igual a la corriente de fase del motor paso a paso seleccionado. Es deseable, por supuesto, que la intensidad de corriente máxima del controlador sea otro 15-40% más. Por un lado, esto dará un margen en caso de querer sacar más par motor del motor, o instalar un motor más potente en el futuro, por otro lado, no será redundante: los fabricantes a veces “ajustan” los ratings de componentes electrónicos a uno u otro tipo/tamaño de motores, por lo que un driver 8A demasiado potente accionando un motor NEMA 17 (42mm) puede, por ejemplo, provocar una vibración excesiva.

segundo momento es la tensión de alimentación. Un parámetro muy importante y controvertido. Su influencia es bastante multifacética: el voltaje de suministro afecta la dinámica (par a altas velocidades), las vibraciones, el calentamiento del motor y el conductor. Por lo general, el voltaje máximo de suministro del controlador es aproximadamente igual a la corriente máxima I multiplicada por 8-10. Si la tensión de alimentación del controlador máxima especificada difiere considerablemente de estos valores, también debe preguntar cuál es el motivo de tal diferencia. Cuanto mayor sea la inductancia del motor, mayor será el voltaje requerido para el controlador. Existe una fórmula empírica U = 32 * sqrt(L), donde L es la inductancia del devanado del motor paso a paso. El valor U obtenido por esta fórmula es muy aproximado, pero le permite navegar al elegir un controlador: U debe ser aproximadamente igual al valor máximo de la tensión de alimentación del controlador. Si obtuvo U igual a 70, entonces los controladores EM706, AM882, YKC2608M-H pasan este criterio.

tercer aspecto– Disponibilidad de entradas optoacopladas. En casi todos los controladores y controladores producidos en las fábricas, especialmente los de marca, el optoacoplador es imprescindible, porque el controlador es un dispositivo electrónico de potencia, y una falla clave puede provocar un pulso poderoso en los cables a través de los cuales se suministran las señales de control y quemar un costoso controlador CNC. Sin embargo, si decide elegir un controlador de motor paso a paso de un modelo desconocido, también debe preguntar sobre la presencia de optoaislamiento de entradas y salidas.

Cuarto aspecto– disponibilidad de mecanismos de supresión de resonancias. La resonancia del motor paso a paso es un fenómeno que siempre ocurre, la diferencia está solo en la frecuencia de resonancia, que depende principalmente del momento de inercia de la carga, el voltaje de alimentación del controlador y la corriente establecida de la fase del motor. Cuando se produce la resonancia, el motor paso a paso comienza a vibrar y a perder par, hasta que el eje se detiene por completo. Se utilizan micropasos y algoritmos de compensación de resonancia incorporados para suprimir la resonancia. El rotor de un motor paso a paso que oscila en resonancia genera microoscilaciones de la FEM de inducción en los devanados y, por su naturaleza y amplitud, el controlador determina si hay resonancia y qué tan fuerte es. Dependiendo de los datos recibidos, el conductor cambia ligeramente los pasos del motor en el tiempo entre sí; tal irregularidad artificial nivela la resonancia. La supresión de resonancia está integrada en todos los controladores de las series Leadshine DM, AM y EM. Los controladores de supresión de resonancia son controladores de alta calidad y, si su presupuesto lo permite, puede optar por ellos. Sin embargo, incluso sin este mecanismo, el controlador sigue siendo un dispositivo que funciona completamente: la mayor parte de los controladores vendidos no tienen compensación de resonancia y, sin embargo, decenas de miles de máquinas funcionan sin problemas en todo el mundo y realizan sus tareas con éxito.

Quinto aspecto- parte del protocolo. Debe asegurarse de que el controlador funcione de acuerdo con el protocolo que necesita y que los niveles de la señal de entrada sean compatibles con los niveles lógicos que necesita. Esta comprobación es el quinto punto, ya que salvo raras excepciones, la gran mayoría de los drivers funcionan según el protocolo STEP/DIR/ENABLE y son compatibles con el nivel de señal de 0..5 V, solo hay que asegurarse por si acaso .

Sexto aspecto- la presencia de funciones protectoras. Entre ellos, la protección contra el exceso de tensión de alimentación, la corriente de devanado (incluso contra devanados de cortocircuito), contra la inversión de polaridad de la tensión de alimentación y contra la conexión incorrecta de las fases del motor paso a paso. Cuantas más características como esta, mejor.

Séptimo aspecto– la presencia de modos de micropasos. Ahora casi todos los controladores tienen muchos modos de micropasos. Sin embargo, hay excepciones a cada regla, y solo hay un modo en los controladores Geckodrive: divisiones de 1/10 pasos. Esto está motivado por el hecho de que una división más grande no trae mayor precisión, lo que significa que no es necesario. Sin embargo, la práctica demuestra que un micropaso no es útil en absoluto por aumentar la discreción o la precisión del posicionamiento, sino por el hecho de que cuanto mayor es la división de pasos, más suave es el movimiento del eje del motor y menor la resonancia. En consecuencia, ceteris paribus, vale la pena usar la división, cuanto más, mejor. La división de pasos máxima permitida estará determinada no solo por las tablas Bradis integradas en el controlador, sino también por la frecuencia máxima de las señales de entrada; por ejemplo, para un controlador con una frecuencia de entrada de 100 kHz, no tiene sentido usar una división de 1/256, ya que la velocidad de giro estará limitada a 100.000 / (200 * 256) * 60 = 117 rpm, que es muy baja para un motor paso a paso. Además, una computadora personal difícilmente puede generar señales con una frecuencia de más de 100 kHz. Si no planea usar un controlador CNC de hardware, es probable que 100 kHz sea su techo, lo que corresponde a una división de 1/32.

octavo aspecto- Disponibilidad de funciones adicionales. Puede haber muchos de ellos, por ejemplo, la función de determinar un "bloqueo": una parada repentina del eje cuando está atascado o falta de par en un motor paso a paso, salidas para indicación de error externo, etc. Todos ellos no son necesarios, pero pueden hacer la vida mucho más fácil al construir una máquina.

El noveno y más importante aspecto- la calidad del conductor. Tiene poco que ver con las características, etc. Hay muchas ofertas en el mercado y, a veces, las características de los controladores de los dos fabricantes coinciden casi en una coma, y al instalarlos a su vez en la máquina, queda claro que uno de los fabricantes claramente no está haciendo su trabajo, y en la producción de hierros baratos tendrá más suerte. Es bastante difícil para un principiante determinar el nivel del controlador de antemano utilizando algunos datos indirectos. Puede intentar centrarse en la cantidad de funciones inteligentes, como la "detección de bloqueo" o la supresión de resonancia, así como utilizar el método probado: las marcas objetivo.

Los motores paso a paso son interesantes porque te permiten girar el eje en un cierto ángulo. En consecuencia, con su ayuda, puede girar el eje un cierto número de revoluciones, porque N revoluciones también es un cierto ángulo igual a 360 * N, incluido un número no entero de revoluciones, por ejemplo, 0,75 vueltas, 2,5 vueltas, 3.7 facturación, etc. Estas capacidades de los motores paso a paso determinan el alcance de su aplicación. Se utilizan principalmente para posicionar varios dispositivos: cabezales de lectura en unidades de disco, cabezales de impresión en impresoras y plotters, etc.

Naturalmente, los radioaficionados no podían ignorar tales oportunidades. Utilizan con éxito motores paso a paso en la construcción de robots caseros, máquinas CNC caseras, etc. Los resultados de mis experimentos con un motor paso a paso se describen a continuación, espero que pueda ser útil para alguien.

Entonces, ¿qué necesitamos para los experimentos? Primero, el motor paso a paso. Tomé un paso a paso bipolar chino de 5 voltios con un nombre misterioso, arrancado de un viejo disco de 3.5 ", análogo al M20SP-GW15. En segundo lugar, dado que los devanados del motor consumen una corriente significativa (en este caso hasta 300 mA), es bastante comprensible que no será posible conectar el paso a paso al controlador directamente, se necesita un controlador.

Como controlador para motores paso a paso bipolares, generalmente se usa el llamado circuito de puente H o un microcircuito especial (que todavía tiene un puente H incorporado). Por supuesto, puede esculpirlo usted mismo, pero tomé un mikruha (LB1838) listo para usar del mismo disco viejo. En realidad, además de todo lo anterior, para nuestros experimentos también necesitaremos: un controlador PIC (se tomó PIC12F629 como el más barato) y un par de botones.

Antes de ir directamente al circuito, tratemos un poco la teoría.

El motor paso a paso bipolar tiene dos devanados y, en consecuencia, está conectado a través de cuatro cables. Puede encontrar los extremos de los devanados con una simple llamada: los extremos de los cables relacionados con el mismo devanado sonarán entre sí, pero los extremos relacionados con diferentes devanados no. Los extremos del primer devanado se denotarán con las letras "a", "b", y los extremos del segundo devanado con las letras "c", "d".

El espécimen en cuestión tiene una marca digital de contactos cerca del motor y una marca de color de los cables (Dios sabe, tal vez esto también sea algún tipo de estándar): 1 - rojo, 2 - azul - primer devanado; 3 - amarillo, 4 - blanco - el segundo devanado.

Para que el motor paso a paso bipolar gire, los devanados deben estar energizados en el orden que se muestra en la tabla. Si la dirección del recorrido de la mesa se selecciona de arriba hacia abajo en un círculo, entonces el motor girará hacia adelante, si de abajo hacia arriba en un círculo, el motor girará hacia atrás:

En un ciclo completo, el motor da cuatro pasos.

Para un correcto funcionamiento, se debe observar estrictamente la secuencia de encendido indicada en la tabla. Es decir, por ejemplo, después de la segunda combinación (cuando aplicamos + a la salida "c" y menos a la salida "d"), podemos aplicar la tercera combinación (apagar el segundo devanado y aplicar el primero a "a" y + a "b"), luego el motor girará un paso hacia adelante, o la primera combinación (el motor girará un paso hacia atrás).

La combinación con la que debe iniciar la rotación está determinada por la última combinación que se aplicó al motor antes de apagarlo (a menos, por supuesto, que luego se giró a mano) y la dirección de rotación deseada.

Es decir, digamos que giramos el motor 5 pasos hacia adelante, aplicándole las combinaciones 2-3-4-1-2, luego lo desenergizamos y luego queremos girar un paso más hacia adelante. Para hacer esto, se debe aplicar a los devanados la combinación 3. Supongamos que después de eso lo desenergizamos nuevamente, y después de un tiempo queremos devolverlo 2 pasos hacia atrás, luego debemos aplicar las combinaciones 2-1 al motor. Y así sucesivamente con el mismo espíritu.

Esta tabla, entre otras cosas, nos permite estimar qué le sucederá a un motor paso a paso si confundimos el orden de conexión de los devanados o los extremos de los devanados.

Aquí es donde terminaremos con el motor y pasaremos al controlador LB1838.

Esta mikruha tiene cuatro patas de control (IN1, IN2, EN1, EN2), a las que enviaremos señales desde el controlador, y cuatro patas de salida (Out1, Out2, Out3, Out4), a las que se conectan los devanados del motor. Los devanados se conectan de la siguiente manera: el cable "a" se conecta a Out1, el cable "b" a Out2, el cable "c" a Out3, el cable "d" a Out4.

A continuación se muestra una tabla de verdad para el chip del controlador (el estado de las salidas depende del estado de las entradas):

| EN 1 | EN1 | salida1(a) | salida2(b) | EN 2 | EN2 | fuera3(c) | fuera4(d) |

| Bajo | alto | + | — | Bajo | alto | + | — |

| alto | alto | — | + | alto | alto | — | + |

| X | Bajo | apagado | apagado | X | Bajo | apagado | apagado |

Ahora dibujemos en el diagrama qué forma deben tener las señales IN1, EN1, IN2, EN2 para un ciclo de rotación completo (4 pasos), es decir de modo que las 4 combinaciones de conexión de bobinado aparezcan en serie en las salidas:

Si observa detenidamente este diagrama (a la izquierda), se vuelve obvio que las señales IN1 e IN2 se pueden hacer exactamente iguales, es decir, se puede aplicar la misma señal a ambas patas. En este caso, nuestro diagrama se verá así:

Entonces, el último diagrama muestra qué combinaciones de niveles de señal deben estar en las entradas de control del controlador (EN1, EN2, IN1, IN2) para obtener las combinaciones correspondientes de conexión de los devanados del motor, y las flechas indican el orden en que estas combinaciones deben cambiarse para asegurar la rotación en el lado deseado.

Esa es básicamente toda la teoría. Las combinaciones necesarias de niveles en las entradas de control están formadas por el controlador (usaremos PIC12F629).

Esquema:

Dispositivo listo:

El programa de control implementa el siguiente algoritmo: cuando se presiona el botón KN1, el motor gira un paso en una dirección, y cuando se presiona el botón KN2, gira un paso en la otra dirección.

De hecho, puede enroscarlo aquí e implementar el control desde la computadora (velocidad de transferencia, número de pasos y dirección de rotación desde la computadora).