Un automóvil es un conjunto de componentes y mecanismos diseñados para asegurar el movimiento. vehículo en una dirección u otra. Es difícil sobreestimar la importancia del mantenimiento y reparación del control de dirección para la seguridad tanto del propietario del vehículo o de sus pasajeros como de todos los demás usuarios de la vía. Por lo tanto, este sistema está sujeto a toda la linea requisitos bastante estrictos. Y el procedimiento de reparación o mantenimiento en sí está estrictamente regulado.

Principales tipos de mecanismos.

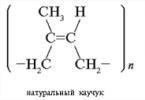

En autos modernos Hay tres tipos principales:

- En forma de gusano. Ellos, a su vez, se dividen en tipos de rodillos helicoidales y de sectores helicoidales.

- Dentado (tipo cremallera o engranaje).

- Tornillo, que puede ser una palanca de tornillo o un elemento de cremallera.

- Los turismos con tracción trasera suelen estar equipados con un mecanismo de tipo tornillo-rodillo.

Por supuesto, dependiendo del tipo de sistema, la reparación de la dirección en cada caso concreto tiene sus propias características, sutilezas y matices. Para comprender todos los aspectos de este proceso complejo y laborioso, es necesario no sólo tener un profundo conocimiento teórico, sino también una rica experiencia práctica, así como el arsenal necesario de equipos y herramientas. Por eso lo mejor es confiar la reparación de la dirección del coche a especialistas altamente cualificados. Sin embargo, hay principios generales, algoritmos y diagramas utilizados como base para la realización de este tipo de trabajos.

¿En qué consiste?

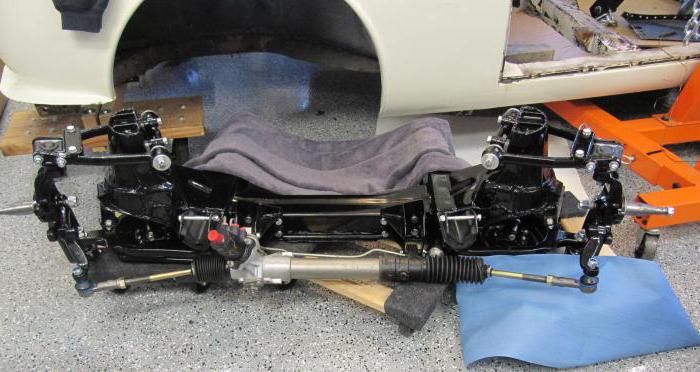

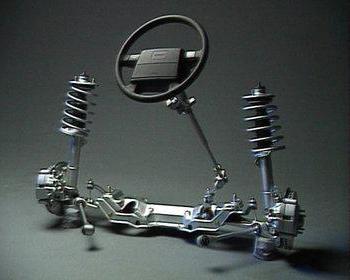

Los expertos suelen dividir el sistema de dirección en tres componentes:

- mecanismo de dirección, discutido en detalle anteriormente;

- conducir, puede ser delantero o trasero;

- sistema de refuerzo de tracción (no instalado en todos los modelos y clases).

Además, el trapecio de accionamiento puede ser de dos tipos: roscado o partido. Esta diversidad hace que el mantenimiento y reparación de la dirección de un automóvil sea un proceso tecnológico complejo.

Requisitos principales para el sistema.

Los principales requisitos para la dirección de un coche y relacionados con la seguridad son los siguientes:

- correcta cinemática de rotación, eliminando factores de deslizamiento o deslizamiento lateral;

- facilidad y simplicidad de control;

- asegurar las relaciones de transmisión requeridas;

- alta resistencia y rigidez de piezas y conjuntos;

- Ajuste perfecto de las piezas y espacios mínimos en las juntas.

Todo esto requiere un enfoque escrupuloso, una atención cuidadosa al sistema y su seguimiento constante.  Por lo tanto, el mantenimiento y la reparación del sistema de dirección ciertamente están incluidos en la lista de trabajos obligatorios durante TO-1 y TO-2, así como durante el curso de mantenimiento estacional.

Por lo tanto, el mantenimiento y la reparación del sistema de dirección ciertamente están incluidos en la lista de trabajos obligatorios durante TO-1 y TO-2, así como durante el curso de mantenimiento estacional.

Tipos de mantenimiento

El mantenimiento de los mecanismos y componentes de dirección se realiza según lo previsto. Dependiendo del tipo de servicio se realiza una u otra cantidad de trabajo. Se acostumbra distinguir los siguientes tipos de complejos de trabajos preventivos y de reparación:

- mantenimiento diario;

- A 1;

- A 2;

- complejo preventivo estacional.

Conjunto diario de medidas.

Es bastante obvio que la reparación de un control de dirección KamAZ difiere significativamente de un trabajo similar realizado en el sistema de cualquier automóvil de pasajeros.  Pero en cuanto al conjunto de acciones diarias, incluye una lista bastante universal de medidas aplicables a vehículos de casi cualquier clase. Esta lista incluye las siguientes acciones:

Pero en cuanto al conjunto de acciones diarias, incluye una lista bastante universal de medidas aplicables a vehículos de casi cualquier clase. Esta lista incluye las siguientes acciones:

- control de juego libre del volante;

- control visual de la fiabilidad de las fijaciones del bípode de dirección;

- comprobar la funcionalidad de los limitadores ángulos máximos torneado;

- comprobar el tamaño de los espacios en las juntas de la dirección asistida y en las varillas de dirección;

- Monitoreo general del desempeño del control y amplificador.

Es importante tener en cuenta que se recomienda encarecidamente realizar todo el ciclo de trabajo enumerado anteriormente con el motor en marcha.

Primer mantenimiento

Complejo de trabajos de mantenimiento y reparación. sistema automotriz La gestión en el caso del TO-1 incluye las siguientes acciones adicionales:

- comprobar el estado de sujeción de las tuercas y pasadores de chaveta de los sujetadores del bípode de dirección;

- monitorear el estado de las palancas del eje direccional, así como de los pasadores de bolas;

- seguimiento de la libre circulación de juntas de tracción;

- comprobar qué tan ajustada es la reparación cuando se detectan problemas;

- monitorear el nivel en el depósito de la dirección asistida, rellenarlo o reemplazarlo cuando el nivel cae por debajo del nivel crítico establecido por el fabricante.

Además, se comprueba minuciosamente el apriete de las tuercas de fijación, el estado de las cuñas, pivotes y demás elementos de fijación. Además de esto, un análisis más exhaustivo de lo habitual inspección visual Estado de piezas, componentes y fijaciones del sistema.

Segundo mantenimiento

Durante el mantenimiento-2 direccion el vehículo está sujeto a un control más profundo.  Además de las acciones realizadas durante TO-1, en lista estándar Las medidas TO-2, en particular, incluyen el siguiente trabajo:

Además de las acciones realizadas durante TO-1, en lista estándar Las medidas TO-2, en particular, incluyen el siguiente trabajo:

- monitorear los valores correctos de los ángulos de alineación del volante y ajustarlos si se detectan desviaciones;

- comprobar la fijación de la carcasa de dirección, cuñas de pivote, así como todas las juntas de piezas y conjuntos;

- control de sujeción brazo de control volante, juntas de tracción y pivotes, valores de holgura en el sistema de dirección;

- Diagnóstico del estado del sistema de dirección asistida.

Trabajo que consiste en reparar la dirección cuando mantenimiento secundario, le permiten evitar la mayoría de posibles averías, mal funcionamiento y problemas con el control del vehículo, proporcionando una prevención eficaz.  Si, por supuesto, se produjeron a tiempo y con la calidad adecuada.

Si, por supuesto, se produjeron a tiempo y con la calidad adecuada.

Mantenimiento estacional

El mantenimiento estacional es una medida adicional que permite un seguimiento eficaz del estado y rendimiento de la dirección. En servicio estacional, por regla general, se realiza la misma cantidad de trabajo que durante el mantenimiento-2 y se complementa con trabajos de reemplazo de lubricantes y fluidos tecnicos según la temporada.

Por tanto, el seguimiento constante y la implementación oportuna del conjunto de medidas necesarias para el mantenimiento del sistema de control del vehículo no sólo pueden aumentar significativamente su seguridad.  En la mayoría de los casos, permite evitar pérdidas muy importantes, tanto económicas como temporales. Como usted sabe, reparar el control de dirección de MTZ, KamAZ y cualquier otro automóvil, especialmente los modernos, es bastante costoso. Por analogía con la medicina, el mantenimiento es exactamente el caso en el que es mucho más fácil y económico prevenir una enfermedad que tratarla más adelante.

En la mayoría de los casos, permite evitar pérdidas muy importantes, tanto económicas como temporales. Como usted sabe, reparar el control de dirección de MTZ, KamAZ y cualquier otro automóvil, especialmente los modernos, es bastante costoso. Por analogía con la medicina, el mantenimiento es exactamente el caso en el que es mucho más fácil y económico prevenir una enfermedad que tratarla más adelante.

Entonces, descubrimos cómo reparar la dirección de un automóvil.

Mantenimiento direccion

A categoría:

Mantenimiento de rutina

Mantenimiento de dirección

Todos los días, antes de salir de la línea, es necesario comprobar el funcionamiento de la dirección. A una velocidad del vehículo de 3 a 6 km/h, gire las ruedas de un extremo al otro en ambas direcciones; las ruedas deben girar suavemente, sin sacudidas, y la fuerza aplicada al volante no debe ser grande.

Compruebe el apriete de las conexiones de las líneas y mangueras de aceite y elimine las posibles fugas de aceite. Inspeccionar las fijaciones de los componentes principales y elementos de dirección: mecanismo de dirección, dirección asistida, palancas, varillas y columna de dirección; Atención especial Debes prestar atención al estado de las palancas y varillas.

Compruebe el nivel de aceite en el mecanismo de dirección: debe estar entre 35 y 40 mm por debajo del borde exterior del orificio de llenado; use una llave para verificar la fijación del mecanismo de dirección al marco, los ejes cardán en los ejes, inspeccione el bloqueo de las tuercas que sujetan el bípode de dirección, los brazos oscilantes y los pasadores de bola; Lubrique la rótula del distribuidor a través del engrasador en la carcasa del distribuidor de la dirección asistida.

Después de 1000 horas (2 veces al año cuando cambia la temporada de funcionamiento), reemplace el aceite en el mecanismo de dirección: el aceite usado se drena a través de escurridor y vierta 2,8 litros de aceite nuevo por el tubo de llenado.

Después de 2.000 horas (40.000 km, pero al menos una vez al año), se sustituye la grasa de la varilla de dirección y de las juntas de la dirección asistida. En este caso, es necesario inspeccionar cuidadosamente las piezas y reemplazar las desgastadas. Al realizar esta operación, es necesario retirar las varillas y el servomotor hidráulico del vehículo, desmontar las bisagras y lavar todas las piezas con queroseno o combustible diesel. Durante el montaje, la cavidad de la bisagra y la cavidad debajo del sello se llenan con lubricante nuevo y se ajusta la holgura en la junta de la bisagra.

Al realizar trabajos relacionados con el cambio de lubricante en rótulas, la posición de los elementos de dirección puede verse alterada, por lo que después de realizar esta operación conviene comprobar rueda libre volante, convergencia y ángulos máximos de dirección.

EN rodamientos de bolas Durante el montaje, la columna de dirección se lubricó con lubricante CIATIM-201. El lubricante debe reemplazarse cada vez que se desmonte la columna.

Ajuste de las holguras en las articulaciones de las bielas, dirección asistida y distribuidor. Para ajustar la holgura en la rótula del distribuidor, es necesario desconectar el servomotor hidráulico y la punta con la articulación de la varilla de dirección. Retire la placa de bloqueo (ver Fig. 33) de la ranura de la tuerca, aplicando la fuerza necesaria, ya que la placa tiene núcleo. Para evitar que el vidrio gire con un destornillador, use una llave especial para apretar la tuerca hasta que se detenga, luego desenrosque hasta que las ranuras de la tuerca coincidan con las ranuras del vidrio y bloquee la tuerca con una placa. Desenrosque la tuerca y la placa.

Comprobación y ajuste del juego libre del volante. La operación se realiza con el motor en marcha, el coche debe ser frenado por los frenos de servicio y de estacionamiento.

Secuencia de operación: levantar el eje delantero, arrancar el motor y colocar las ruedas en una posición correspondiente al vehículo que se mueve en línea recta; fije la escala del medidor de juego a la columna de dirección y la flecha al aro del volante; girar volante a la izquierda para elección completa jugar: antes de que los volantes del automóvil comiencen a girar, pero su posición no debe cambiar; coloque la flecha del medidor de juego en contra marca cero En la escala; girar el volante lado derecho antes de que los volantes comiencen a girar, es decir, hasta que los espacios en todas las conexiones estén completamente seleccionados, y por la posición relativa de la flecha y la escala del medidor de juego, determine el juego libre (ángulo de rotación libre) del volante en grados.

El ángulo de rotación libre del volante cuando el servomotor hidráulico está funcionando no debe exceder los 25°. Si el ángulo es superior a 25°, es necesario apretar las fijaciones del mecanismo de dirección, el bípode de dirección, los brazos oscilantes, las horquillas cardán, el volante y la columna. Si después de esto el juego libre del volante no disminuye, es necesario comprobar las holguras en las bisagras. Esta comprobación se realiza visualmente: con un giro brusco del volante. alfileres de bolas no debe moverse en las bisagras, sino en conexión estriada No debe haber juego perceptible en el eje de la hélice ni en los ejes cardán.

En el mecanismo de dirección se ajustan las holguras en los rodamientos de rodillos cónicos y en el sector de cremallera de piñón y cremallera.

Para ajustar estos espacios, se debe retirar el mecanismo de dirección del automóvil e instalarlo en un soporte especial.

Antes de ajustar las brechas en rodamientos de rodillos es necesario desenroscar la tapa (ver Fig. 32) y la contratuerca y desenroscar el tornillo de ajuste 1,5 vueltas (girar en sentido antihorario) - en el sector de acoplamiento de la cremallera, el espacio aumentará y la resistencia al movimiento relativo de la tuerca de la cremallera y el sector al girar el tornillo disminuirán.

La tuerca de cremallera está instalada en el mecanismo de dirección en la posición media (el movimiento completo de la tuerca de cremallera sobre el tornillo entre los cojinetes corresponde a seis revoluciones del tornillo). El tornillo de ajuste se enrosca hasta el tope y luego se retira aproximadamente 1/4 de vuelta.

habiendo asegurado bípode de dirección inmóvil, en esta posición se controla el juego angular del tornillo mediante el regulador situado en el soporte: el juego no debe exceder los 6°. Si el ángulo es superior a 6°, ajuste el espacio en el acoplamiento de la tuerca - cremallera y sector con un tornillo de ajuste.

Con holguras correctamente ajustadas en los rodamientos y engranajes de cremallera, el juego angular del tornillo en la posición media de la tuerca de cremallera será de 6° con el bípode de dirección fijo. Si el juego angular del tornillo sigue siendo superior a 6°, es necesario ajustar el espacio final entre la cabeza del tornillo y el sector. Luego deberías drenar el aceite del mecanismo de dirección. Desatornille los pernos de montaje de la cubierta y, girando el tornillo en el sentido de las agujas del reloj, retire la cubierta del eje del sector. Corte el tope (soldadura) en la conexión sector-tuerca, atornille la tuerca hasta el fondo, haga una marca estrecha común en el sector y la tuerca y desenrosque la tuerca en la dirección opuesta 6 mm alrededor de la circunferencia de la rosca de la tuerca. y bloquearlo en esta posición con el punto de soldadura: separación final en el sector de conexión - el tornillo de ajuste será igual a 0,1 mm. Asegure la cubierta en su lugar y ajuste el espacio en el encaje de la tuerca de la cremallera y el sector como se indica arriba.

Ajuste de la válvula de seguridad de la dirección asistida. La válvula viene ajustada y sellada de fábrica.

Si aún es necesario ajustarlo, esta operación se realiza en un soporte especial. También puede ajustar la válvula en un automóvil cargado: conecte un manómetro (mediante un adaptador especial) a la línea de descarga desde el interruptor automático de la bomba al servomotor hidráulico. Después de arrancar el motor, caliente el aceite en el sistema a una temperatura de 30-35 ° C, luego ajuste la velocidad de rotación a una constante cigüeñal motor 1600-1700 rpm (para el automóvil BelAZ-540 - 1300-1350 rpm). Gire el volante hacia la derecha hasta que se active la válvula; las ruedas dejarán de girar. Si las ruedas giran pero la válvula no funciona, aflojar el muelle de la válvula tanto que cuando las ruedas giren la presión del aceite sea de 80-85 daN/cm2. Si la temperatura del aceite ha subido a 50” C, ajustar la válvula a una presión en la línea de 72-77 daN/cm2.

Al realizar esta operación, el vehículo debe frenarse con los frenos de estacionamiento y de servicio, y bajo ruedas traseras poner almohadillas especiales. Todas las demás operaciones de ajuste se realizan únicamente cuando el motor no está en marcha.

En caso de CO, cambiar el aceite y al mismo tiempo lavar el cárter (depósito y filtros de la bomba de dirección asistida del automóvil ZIL-130) con gasolina de acuerdo con la época del año.

Las averías típicas de la dirección son: – aumento del juego libre del volante y del movimiento longitudinal (juego) del eje de la columna debido al desgaste de las piezas de las juntas articuladas de las varillas y palancas de dirección, aflojamiento de las fijaciones de la carcasa del mecanismo de dirección a el bastidor, las palancas giratorias a los ejes; – desgaste del par de trabajo del mecanismo de dirección o de los cojinetes cónicos del eje de dirección; – se detectan golpes y holguras cuando las ruedas delanteras suspendidas del vehículo se balancean debido al desgaste de los casquillos del eje o de los pivotes; – dificultad para girar el volante debido a un bloqueo de los pasadores o del mecanismo de dirección; – aumento del ruido durante el funcionamiento de la bomba de dirección asistida causado por nivel insuficiente aceite en el depósito de la bomba, tensión débil de la correa de la bomba, presencia de aire en el sistema; – falta de esfuerzo al girar a diferentes velocidades del cigüeñal del motor debido a que el carrete de la bomba se atasca, se desenrosca el asiento de la válvula de seguridad de la bomba, se obstruye el drenaje o las líneas de presión del servomotor hidráulico.

Para garantizar la seguridad del vehículo, es necesario comprobar el estado de la dirección durante todo tipo de mantenimiento. Inspeccionar la fijación de las piezas de las juntas de bisagra de las varillas y palancas de dirección, el bípode de dirección, la carcasa del mecanismo de dirección, el eje de transmisión de la dirección, la escalera del soporte de la columna de dirección, el juego libre y longitudinal del eje de la columna de dirección.

Debe lubricar rápidamente las articulaciones de las bisagras de las varillas, palancas, eje de dirección, así como el mecanismo de dirección con lubricantes adecuados y realizar los ajustes necesarios. Antes de ajustar la dirección, verifique los espacios (juego) en las juntas de las bisagras de las varillas de dirección longitudinales y transversales, suspensión independiente, juego axial del eje de dirección, espacios en el acoplamiento del par de trabajo del mecanismo de dirección, etc.

Las holguras en las articulaciones de la dirección se comprueban balanceando bruscamente el volante en ambas direcciones. En este caso, un movimiento significativo de la varilla de dirección longitudinal con respecto a los pasadores indicará la necesidad de eliminar el juego en las juntas articuladas de las varillas. Para ello, desenrosque el tapón de ajuste en el extremo de la varilla, atornille el tapón con una espátula especial hasta el tope y desenrosque para que la ranura del tapón coincida con el orificio para la chaveta, y luego apriételo. Del mismo modo se elimina el juego en la otra conexión articulada de la varilla.

Arroz. 108. Medidor de juego y dispositivo para medir la presión de la bomba de dirección asistida:

a – colocación del medidor de juego en el volante al medir el juego del volante; 1 - puntero; 2 – escala; 3 – dinamómetro; b – dispositivo para medir la presión de la bomba de dirección asistida: 1 – depósito; 2 – manómetro; 3 – válvula; 4 – dirección asistida

El juego axial del eje de la columna de dirección se produce como resultado del desgaste de los cojinetes cónicos del tornillo sin fin de dirección. Para comprobar el juego, cuelgue las ruedas delanteras, colóquelas en la posición de movimiento rectilíneo del automóvil, gire el volante una vuelta hacia la izquierda y asegúrelo en esta posición, luego cubra columna de dirección con la mano izquierda y lleve el pulgar a la unión entre la parte inferior del cubo del volante y la carcasa de la columna de dirección; balanceando las ruedas delanteras en diferentes direcciones, comprobar tocando el juego axial del eje de la columna de dirección; Sentir el juego axial con el pulgar indicará la necesidad de ajustar los cojinetes del mecanismo de dirección.

Para verificar el espacio libre en el acoplamiento del par de trabajo del mecanismo de dirección, desenrosque el tapón de la junta de bisagra de la varilla longitudinal y retire la varilla del pasador de bola del bípode de dirección con las ruedas delanteras en una posición correspondiente a la recta. -línea de movimiento del automóvil, luego mida la fuerza requerida para girar el volante usando un medidor de juego con un dinamómetro.

Para vehículos con servomotor hidráulico integrado en el mecanismo de dirección (KamaE-5320, ZIL-130 y sus modificaciones), el juego de dirección se determina solo cuando el motor funciona a bajas revoluciones en el modo movimiento inactivo. Funcionamiento correcto del servomotor hidráulico. vehículos especificados está garantizado si su bomba desarrolla una presión de al menos 6 MPa.

Si las lecturas del dinamómetro o del manómetro de control no cumplen con los estándares especificados, entonces se debe ajustar la dirección.

Las fallas y mal funcionamiento típicos de la dirección son: aflojamiento de la carcasa del mecanismo de dirección, mayor desgaste partes del mecanismo de dirección, rótulas de varillas y palancas, aflojamiento del volante y la columna de dirección, astillado del par de tornillos sin fin y ajuste incorrecto(apriete excesivo de piezas) del mecanismo de dirección.

Las averías de la dirección asistida son: insuficiente o demasiado nivel alto aceite en el depósito de la bomba, presencia de aire (espuma en el depósito de aceite) o agua en el sistema, mal funcionamiento de la bomba, aumento de la fuga de aceite en el mecanismo de dirección, filtros obstruidos, Funcionamiento defectuoso válvula de derivación o seguridad de la bomba (congelación periódica, atasco, aflojamiento del asiento), tensión insuficiente de la correa de transmisión de la bomba.

Estas averías provocan un aumento del juego libre (juego) del volante, el esfuerzo para girar el aro del volante al girar, golpes en el mecanismo de dirección, la aparición de aceite en el respiradero de la bomba (volante asistido), etc. El mecanismo de dirección puede atascarse o atascarse.

La fuerza aplicada al aro del volante con las ruedas suspendidas debe estar dentro de los límites para camiones 30-40 N, para automóviles - 7-12 N. También comprueban la sujeción y el estado de las juntas de las varillas de dirección. El juego se determina utilizando un dinamómetro-medidor de juego (Fig. 30.26), montado en el aro del volante con abrazaderas 1. El movimiento angular de la rueda se determina bajo la influencia de una fuerza de 10 N aplicada al dinamómetro 2. En En vehículos con dirección asistida hidráulica, el juego se mide con el motor en marcha.

Definición juego total no da una idea de qué conexión o conjunto provocó su aumento, a menos que primero revise y apriete la carcasa del mecanismo de dirección y el bípode de dirección; eliminar espacios en las juntas de la barra de dirección; Verifique la presión de aire en los neumáticos y el ajuste de los cojinetes de las ruedas.

Durante EO, verifique el apriete de las conexiones del refuerzo hidráulico. Asegúrese de que no haya fugas de líquido. Si es necesario, apriete las fijaciones. Verifique el estado de la transmisión de dirección mediante inspección externa, asegurándose de que haya pasadores, tuercas en los pasadores de las bisagras y que las varillas no estén dobladas.

Durante TO-1, el mecanismo de dirección se controla con un dinamómetro-medidor de juego cuando la vía del vehículo está en posición recta. Los esfuerzos para girar el volante se controlan con las ruedas delanteras colgando.

Controlan y, si es necesario, eliminan el juego en las juntas de las bisagras de las varillas de dirección. Es más conveniente comprobar el juego entre dos personas: una gira bruscamente el volante hacia la derecha y hacia la izquierda y la otra observa el movimiento. la junta de bisagra. Si una parte de la conexión se mueve y la otra está estacionaria, entonces hay juego; si ambas partes se mueven simultáneamente, entonces no hay juego.

También puede determinar el juego en las juntas de las bisagras moviendo la varilla con las manos en dirección longitudinal. Si, por ejemplo, la barra longitudinal se mueve junto con el bípode, entonces no hay juego en la articulación articulada. Para ajustar el juego es necesario desenroscar el tapón y apretarlo con una llave especial hasta notar una resistencia, y luego desenroscar el tapón hasta la primera posición en la que se pueda entablillar.

Rie. 30.26. Dinamómetro-medidor de reacción

Compruebe las tuercas de las chavetas de los pasadores de bolas mediante inspección y, después de quitar la tapa del depósito de la dirección asistida, compruebe el nivel de aceite en él y el nivel de aceite en la carcasa del mecanismo de dirección, rellénelo si es necesario.

Compruebe y, si es necesario, ajuste la tensión de la correa de transmisión de la bomba de dirección asistida (la deflexión bajo una fuerza de 40 N no debe ser superior a 8-14 mm).

Durante TO-2, se verifica la fijación del volante. El volante se mueve ligeramente a lo largo del eje o se balancea en una dirección perpendicular al plano de rotación del volante. Si detecta algún aflojamiento, retire el botón de la bocina y apriete la tuerca de la rueda en el eje de dirección con una llave.

El juego axial en los cojinetes de rodillos del tornillo sin fin del mecanismo de dirección generalmente se ajusta mediante cuñas ubicadas debajo de la cubierta inferior de la carcasa del mecanismo de dirección.

El mecanismo de dirección de un automóvil ZIL-130 con servomotor hidráulico se ajusta según los resultados de las mediciones de fuerza utilizando un dinamómetro de resorte en el aro del volante en tres posiciones: - en la primera posición, el volante se gira más de 2 vueltas desde la posición media (en la que el coche se mueve en línea recta); en este caso, la fuerza no debe exceder los 5,5-13,5 N; – en la segunda posición, medir y anotar el valor de la fuerza al girar la rueda 3/4 - 1 revolución desde la posición media; – en el tercero, al pasar por la posición media, la fuerza no debe exceder en 8-12,5 N el valor obtenido al medir en la segunda posición y no debe ser superior a 29 N.

Comience a ajustar el mecanismo de dirección según los resultados de la tercera posición utilizando el tornillo de ajuste para el movimiento axial del eje del bípode. La discrepancia entre los valores de fuerza en la primera y segunda posición es consecuencia del desgaste. tuerca de bola o tornillo. En este caso, el ajuste se realiza con el mecanismo de dirección desmontado del vehículo.

Después de ajustar el acoplamiento del rodillo y el tornillo sin fin del mecanismo de dirección, utilice un dinamómetro para comprobar la fuerza necesaria para girar el volante. Esta fuerza (con la varilla de dirección desconectada), medida con un dinamómetro de resorte, debe ser carros pasajeros 7-12 N, para camiones - 16-22 N al pasar por la posición media del volante,

En caso de CO, cambiar el aceite y al mismo tiempo lavar el cárter (depósito y filtros de la bomba de dirección asistida del automóvil ZIL-130) con gasolina de acuerdo con la época del año.

A Categoría: - Mantenimiento de rutina

Mantenimiento de mecanismos de dirección. esta planeado. El alcance del trabajo realizado está determinado por el tipo de mantenimiento. Durante el mantenimiento diario es necesario comprobar el juego libre del volante, el estado de los soportes del bípode, así como los limitadores de los ángulos máximos de dirección. Además, es necesario comprobar diariamente la holgura en las juntas de la dirección asistida y las varillas de dirección, así como el funcionamiento de la dirección y la dirección asistida. Estas comprobaciones se realizan con el motor en marcha.

Durante el primer mantenimiento (TO-1), es necesario verificar la sujeción y chavetas de las tuercas del bípode, pasadores de bolas y brazos del eje direccional; libre movimiento del volante y las articulaciones de la barra de dirección; estado de los pasadores y arandelas de seguridad; apretar las tuercas y cuñas del eje de dirección; estanqueidad del sistema de dirección asistida, así como el nivel lubricante en el depósito de la dirección asistida, rellénelo si es necesario.

Durante TO-2 se realiza el mismo trabajo que durante TO-1, y también verifica los ángulos de las ruedas delanteras y, si es necesario, las ajusta; comprobar y, si es necesario, apretar la fijación de las cuñas de los pasadores, la carcasa del mecanismo de dirección y la columna de dirección del volante; espacios libres de dirección, juntas de varilla de dirección y juntas de pivote; estado y fijación del eje de dirección; Fijación y estanqueidad de componentes y piezas de la dirección asistida.

Durante el mantenimiento estacional, realizan trabajos de mantenimiento 2, y también realizan reemplazo estacional lubricante.

Control visual condición técnica Las piezas, conjuntos y mecanismos de dirección se realizan mediante inspección y prueba. Si no es posible acceder a las piezas de dirección desde arriba, la inspección se puede realizar por encima del orificio de inspección.

El control de la fijación de la columna y el mecanismo de dirección se realiza aplicando fuerzas en todas las direcciones. Durante dicha verificación, no se permite el movimiento axial o balanceo del volante, las pastillas, así como la presencia de golpes en los componentes de la dirección.

Al comprobar las fijaciones de la carcasa del mecanismo de dirección, así como las palancas del eje de dirección, es necesario girar el volante aproximadamente posición neutral 40-50° en cada dirección. El estado del accionamiento de dirección, así como la fiabilidad de la fijación de las conexiones, se comprueba aplicando una carga alterna directamente a las piezas del accionamiento. El funcionamiento de los limitadores de giro se comprueba visualmente girando las ruedas direccionales en diferentes direcciones hasta que se detengan.

Para comprobar el apriete de las conexiones del sistema de dirección asistida, es necesario mantener el volante en sus posiciones extremas con el motor en marcha. Además, la comprobación del apriete de las conexiones del sistema de dirección asistida se realiza en la posición libre del volante. Las conexiones se consideran apretadas si no hay fugas de lubricante. Además, durante la verificación, no se permite la rotación espontánea del volante con dirección asistida desde la posición neutral a la posición extrema o viceversa.

La fuerza de fricción, así como el juego libre del volante, se controlan mediante un dispositivo especial que consta de un dinamómetro y un medidor de juego. El medidor de juego incluye una escala que se fija al dinamómetro y una flecha indicadora que se fija al bloque de dirección mediante abrazaderas. El dinamómetro se fija al aro del volante mediante abrazaderas. En el mango del dispositivo hay una escala dinamométrica. Al medir el juego del volante, se aplica una fuerza de 10 N al mango del instrumento, que actúa en ambas direcciones. Después de esto, la flecha del instrumento muestra la cantidad total de reproducción. En el caso de los turismos, el margen total de juego debe ser de 10°, y para los camiones, de 20°. En los vehículos equipados con servomotor hidráulico, el juego se determina con el motor en marcha.

La fuerza de fricción total se determina con las ruedas delanteras completamente suspendidas. Si la dirección está correctamente ajustada, el volante debe girar libremente desde la posición media para moverse en línea recta con una fuerza de 8-16 N.

El estado de las articulaciones de la barra de dirección se evalúa visualmente aplicando fuerza al volante. El juego en las bisagras se manifiesta en el movimiento relativo de las piezas que se conectan.

Comprobando la dirección asistida se lleva a cabo midiendo la presión en el sistema de refuerzo hidráulico. Para comprobarlo, debe insertar un manómetro con un grifo en la línea de descarga. Las mediciones de presión se realizan con el motor funcionando a bajas revoluciones, girando las ruedas a sus posiciones extremas. La presión desarrollada por la bomba de refuerzo hidráulica debe ser de al menos 6 MPa. Si la presión es inferior a 6 MPa, entonces es necesario cerrar el grifo, después de lo cual la presión debe aumentar a 6,5 MPa. Si después de cerrar el grifo la presión no aumenta, significa que la bomba se ha averiado y es necesario repararla o sustituirla por una nueva.

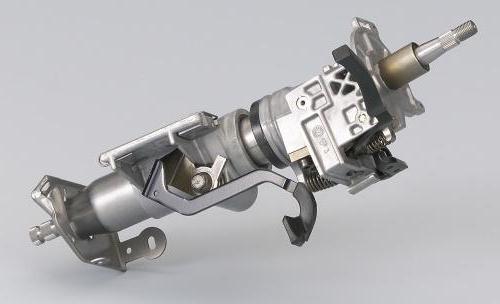

Los trabajos de ajuste del mecanismo de dirección incluyen el ajuste del juego axial en el engranaje, así como en los cojinetes del eje de la hélice.

Se considera que el mecanismo de dirección está en buen estado y apto para su uso posterior si el juego del volante al conducir en línea recta no supera los 10°. Si el juego excede valores válidos, entonces es necesario verificar el juego en los cojinetes del eje de la hélice. Si los rodamientos tienen suficiente brecha grande, entonces el juego axial se sentirá fácilmente.

Para eliminar el juego en los cojinetes del eje, es necesario desatornillar los pernos, quitar la tapa de la carcasa del mecanismo de dirección y luego quitar una cuña de ajuste. Después de retirar la junta, se debe realizar nuevamente la verificación del juego axial. Se debe repetir la operación hasta que la fuerza para girar el volante sea de 3-6 N.

El acoplamiento del tornillo (gusano) con el rodillo se ajusta sin quitar el mecanismo de dirección. Para hacer esto, desenrosque la tuerca del pasador del eje del tornillo, luego retire la arandela del pasador y luego use llave especial Gire el tornillo de ajuste varias muescas en la arandela de seguridad. Como resultado de esto, cambia la cantidad de espacio lateral en el engranaje, lo que, a su vez, cambia el juego libre del volante.

Para determinar la cantidad de juego en las articulaciones de la dirección, es necesario agitar bruscamente el bípode del volante al girar el volante. Después de comprobarlo, apriete el tapón roscado si es necesario. Además, al comprobar el juego axial se añade lubricante a las juntas y, si hay un desgaste importante, se sustituye el pasador de bolas o todo el conjunto de bielas.

Las principales averías del sistema de control incluyen: roturas y grietas en la brida de montaje del cárter, desgaste del orificio en el cárter para el casquillo del eje del brazo de dirección y partes de las rótulas de las varillas de dirección; desgaste del tornillo sin fin y del rodillo del eje del bípode, casquillos, cojinetes y sus lugares de aterrizaje; Doblado de varillas y aflojamiento del volante sobre el eje.

Si la superficie de trabajo está muy desgastada o la capa endurecida se desprende, el gusano del volante se reemplaza por uno nuevo. Si hay grietas en la superficie del rodillo del eje, reemplácelo por uno nuevo. El tornillo sin fin y el rodillo deben reemplazarse al mismo tiempo.

Los muñones del eje del bípode desgastados se restauran mediante cromado y posterior rectificado hasta el tamaño de reparación más cercano. El muñón del eje se puede restaurar rectificando los casquillos de bronce instalados en el cárter hasta el tamaño de reparación más cercano.

Los asientos de cojinetes desgastados en la carcasa de la dirección se pueden restaurar utilizando un casquillo adicional. El casquillo se presiona en el asiento desgastado del rodamiento y luego se perfora hasta el tamaño de trabajo del rodamiento.

Las piezas rotas y las grietas en la brida de montaje del cárter se pueden eliminar cocinando con llama de gas. agujero desgastado en el cárter se perfora hasta el tamaño de reparación.

Además desgaste rápido Los pasadores de bolas y los cojinetes de tirantes se ven afectados. La rotura del hilo ocurre a menudo en los extremos de los tirantes. Además, durante el funcionamiento, los resortes se debilitan o rompen, así como una violación de la flexión de las varillas.

Los pasadores de bolas desgastados que estén astillados o rayados deben reemplazarse por otros nuevos. Simultáneamente con la sustitución de los pasadores de bolas, se sustituyen sus camisas. Los resortes rotos o debilitados no se pueden reparar y deben reemplazarse por otros nuevos. La violación de la flexión de las varillas se elimina enderezando la varilla en frío.

Las principales averías del servomotor hidráulico son la falta de ganancia a cualquier velocidad del motor, así como una ganancia desigual o insuficiente al girar el volante en ambas direcciones.

Para eliminar el mal funcionamiento del sistema de refuerzo hidráulico, es necesario drenar el aceite del sistema, enjuagar bien sus partes constituyentes y también desmontar la bomba.

La secuencia para desmontar la bomba de refuerzo hidráulico es la siguiente:

1) quitar el depósito y la tapa del filtro;

2) sosteniendo válvula de seguridad para evitar que se caiga, es necesario retirar el depósito del cuerpo de la bomba;

3) quitar el disco de distribución;

4) retirar el estator, habiendo observado previamente su posición con respecto al disco de distribución y a la carcasa de la bomba;

5) quitar el conjunto del rotor con palas.

Además, al reparar la bomba de refuerzo hidráulico, es necesario quitar la polea, el anillo de retención y el eje de la bomba con el cojinete delantero.

Las piezas de la bomba deben lavarse con una solución, lavarse con agua y luego soplarse con aire comprimido.

Se debe comprobar la libre circulación durante el mantenimiento. válvula de derivación en la tapa de la bomba, así como la ausencia de rayaduras o desgaste en las superficies extremas del rotor, carcasa y árbol de levas.

Después de la inspección, resolución de problemas y montaje, la bomba debe probarse en banco. Después de verificar, reparar y monitorear las piezas, el mecanismo de dirección se ensambla, ajusta y prueba con el conjunto de refuerzo hidráulico.

Además, debido a fallos en el sistema de dirección, pueden producirse golpes durante la conducción, movimientos inestables del vehículo y giros bruscos del volante.

Si resulta difícil girar el volante, es necesario comprobar la presión de los neumáticos de las ruedas delanteras. Otra razón por la que es difícil girar el volante puede ser la deformación de las piezas del mecanismo de dirección. En este caso, se debe comprobar si las barras y brazos de dirección están doblados y sustituir las piezas deformadas.

Al girar con fuerza el volante, también conviene comprobar el nivel de aceite en la carcasa del mecanismo de dirección y, si es necesario, rellenarlo hasta el nivel normal. Si la inspección revela un sello de aceite defectuoso, se debe reemplazar por uno nuevo. Además, en algunos casos, la causa del giro brusco del volante en el frío es el engrosamiento. aceite de la transmisión. Necesito comprobar rótulas varillas de dirección, moviendo las puntas de las varillas a lo largo del eje de los dedos. Para comprobarlo, utilice una palanca y un soporte para mover la punta paralela al eje de los dedos. Si el revestimiento del pasador no está atascado en el alojamiento de la punta de la varilla, el movimiento axial de la punta con respecto al pasador es de 1 a 1,5 mm, si el revestimiento está atascado, entonces debe reemplazarse junto con el revestimiento.

Además, puede resultar difícil girar el volante después de reparar el brazo oscilante. Esto puede ocurrir debido a una tuerca de ajuste demasiado apretada al reemplazar los casquillos o el eje del basculante. Si la tuerca no se aprieta correctamente, el brazo del péndulo girará horizontalmente por su propio peso. Si la tuerca se aprieta correctamente, la palanca girará sólo bajo la influencia de la fuerza aplicada a su extremo.

Si la tuerca está demasiado apretada, debe desenroscarla, luego levantar la arandela y apretar la tuerca nuevamente. Una vez corregida la tuerca, debe conectar los pasadores de bola de las varillas a la palanca.

Si no hay ningún problema con el mecanismo de dirección, entonces el problema radica en la alineación de los ángulos de las ruedas delanteras. La alineación de las ruedas delanteras debe comprobarse después de reparar o sustituir piezas de la suspensión delantera, así como después de conducir por carreteras en mal estado. Sin embargo, hay que tener en cuenta que el ajuste preciso de los ángulos de las ruedas delanteras sólo se puede realizar en un taller.

Los golpes de la suspensión delantera durante la conducción, las oscilaciones de las ruedas delanteras y la dificultad para dirigir el vehículo pueden aparecer como resultado del aumento de las holguras en la conexión de las piezas de dirección debido al desgaste de las piezas, el aflojamiento de las tuercas que sujetan los extremos o los pasadores de bola. Para eliminar los espacios, es necesario apretar las tuercas del pasador de bola de la barra de dirección, la tuerca de ajuste del eje del brazo del péndulo, las tuercas del pasador de bola del brazo oscilante, así como los pernos de montaje del mecanismo de dirección y el soporte del brazo del péndulo. Además, para eliminar el ruido, es necesario ajustar el acoplamiento del rodillo con el gusano o los cojinetes helicoidales.

Si hay un fuerte deterioro en la estabilidad del vehículo, es necesario detenerse y verificar las fijaciones de la carcasa de la dirección, el soporte del brazo del péndulo, el soporte del eje de la columna de dirección a la carrocería, así como el apriete de las tuercas del pasador de bolas.

Si mientras conduce el volante del automóvil “tira” hacia un lado, lo más probable es que el problema sea una caída de presión en una de las ruedas delanteras, por lo que el automóvil se desvía en su dirección. Si la presión cae en uno de los ruedas traseras El coche, incluso a baja velocidad, comienza a circular en una dirección y luego en la otra.

Si el vehículo se desvía constantemente hacia un lado, puede deberse a una deformación del eje de dirección o del brazo de dirección debido a movimiento rápido en un camino accidentado. En este caso, el coche patina constantemente. Para comprobar el estado técnico del eje y las palancas es necesario contactar con un taller. Si estas piezas están tan deformadas que no se pueden restaurar, entonces deben reemplazarse por otras nuevas.

5 calificación 5.00 sobre 5 (3 votos)