engranajes

A Categoría:

Trabajos de cerrajería y montaje mecánico

engranajes

Los engranajes están disponibles en casi todas las unidades de montaje. equipo industrial. Con su ayuda, cambian la magnitud y la dirección de la velocidad de las partes móviles de las máquinas herramienta, transfieren fuerzas y pares de un eje a otro.

En un tren de engranajes, el movimiento es transmitido por un par de engranajes. En la práctica, la rueda dentada más pequeña se llama piñón y la más grande se llama rueda. El término "engranaje" se refiere tanto al engranaje como a la rueda.

La rueda dentada que se asienta sobre el eje impulsor se denomina engranaje impulsor, y la rueda dentada que se asienta sobre el eje impulsado se denomina engranaje conducido. El número de dientes de una rueda dentada se indica con la letra z.

Según la posición relativa de los ejes geométricos de los ejes, los engranajes son: cilíndricos, cónicos y helicoidales. Los engranajes para equipos industriales se fabrican con dientes rectos, oblicuos y angulares (chevron).

Según el perfil de los dientes, se distinguen los engranajes: involutos y cicloidales. Además de los engranajes con engranajes envolventes, en las cajas de engranajes se utilizan engranajes de Novikov con un perfil de diente circular. La transmisión Novikov permite el uso de ruedas con un número reducido de dientes, lo que significa que tiene una gran relación de transmisión y puede transmitir una potencia significativa. El engranaje cicloidal se utiliza en instrumentos y relojes.

Cilíndrico engranaje de las ruedas con un diente recto, se utilizan en engranajes con ejes paralelos y se montan de forma fija o móvil en estos últimos.

Los engranajes con dientes oblicuos se utilizan para transmitir movimiento entre ejes cuyos ejes se cortan en el espacio y, en algunos casos, entre ejes paralelos, por ejemplo, cuando la transmisión debe combinar una mayor velocidad periférica de las ruedas y la ausencia de ruido de su funcionamiento en general. relaciones de transmisión hasta 15:1.

Los engranajes helicoidales están montados en ejes solo inmóviles.

Arroz. 1. Engranajes: a - cilíndrico con un diente recto, b - igual, con un diente oblicuo, c - con un diente de chevron, d - cónico, d - rueda - cremallera, e - gusano, g - c diente circular

El funcionamiento de los engranajes helicoidales va acompañado de presión axial. presión axial puede eliminarse conectando dos engranajes helicoidales con los mismos dientes, pero dirigidos en diferentes direcciones. Así es como se obtiene una rueda de chevron (Fig. 1, c), que se monta girando la parte superior del ángulo de los dientes en la dirección de rotación de la rueda. En máquinas especiales, las ruedas de chevron se fabrican enteras a partir de una pieza de trabajo.

Los engranajes cónicos se distinguen por la forma de los dientes: rectos, helicoidales y circulares.

En la fig. 1, d muestra espolones cónicos, y en la fig. 1, g - engranajes circulares. Su propósito es transferir la rotación entre ejes cuyos ejes se cruzan. Los engranajes helicoidales también se utilizan para ejes de intersección (Fig. 1, e). Los engranajes cónicos con un diente circular se utilizan en engranajes donde se requiere una suavidad especial y un movimiento silencioso.

En la fig. 1, e muestra una rueda dentada y una cremallera. En esta transmisión, el movimiento de rotación de la rueda se convierte en un movimiento rectilíneo de la cremallera.

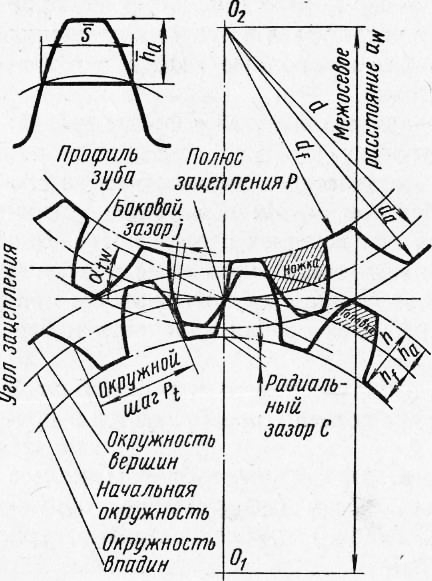

Elementos de engranaje. En cada rueda dentada (Fig. 2) se distinguen tres círculos (paso, círculo de salientes, círculo de depresiones) y, por tanto, tres diámetros que les corresponden.

El círculo divisorio o inicial divide 3Ub de altura en dos partes desiguales: la superior, llamada cabeza del diente, y la inferior, llamada pata del diente. Es costumbre designar la altura de la cabeza del diente ha, la altura del vástago - hf y el diámetro del círculo - d.

El círculo de las protuberancias es un círculo que limita los perfiles de los dientes de la rueda desde arriba. Designarlo da.

La circunferencia de las cavidades corre a lo largo de la base de las cavidades de los dientes. El diámetro de este círculo se denota df.

La distancia entre los puntos medios de dos dientes adyacentes, medida a lo largo del arco del círculo primitivo, se denomina paso del engranaje. El paso se denota con la letra P. Si el paso, expresado en milímetros, se divide por el número l \u003d 3.14, obtenemos un valor llamado módulo. El módulo se expresa en milímetros y se denota con la letra m.

El arco del círculo divisorio dentro del diente se denomina grosor del diente, el arco S1 es el ancho de la cavidad. Por regla general, S = = Sx. El tamaño b del diente a lo largo de una línea paralela al eje de las ruedas se llama longitud del diente.

Juego radial: la distancia más corta entre la parte superior del diente y la base de la cavidad de la rueda de acoplamiento.

Holgura: la distancia más corta entre las superficies de perfil que no funcionan de los dientes adyacentes cuando sus superficies de trabajo están en contacto.

Todos los elementos de la rueda dentada están asociados al módulo: la altura de la cabeza del diente ha = t, la altura del pie del diente hf = 1,2 t, la altura del diente completo h = 2,2 t.

Conociendo el número de dientes z, utilizando el módulo, puede determinar el diámetro del círculo primitivo del engranaje d = zm.

Arroz. 2. Esquema de engrane en engranajes con engranajes rectos

Las fórmulas con las que puede determinar los parámetros de los engranajes cilíndricos, según el módulo y el número de dientes, se dan en la Tabla. 5.

Los engranajes de baja velocidad están hechos de hierro fundido o acero al carbono, los engranajes de alta velocidad están hechos de acero aleado. Después de cortar los dientes en las máquinas cortadoras de engranajes, los engranajes se tratan térmicamente para aumentar su resistencia y mejorar la resistencia al desgaste. Para ruedas de carbono

Con la dieta CTa.‘irf, la superficie de los dientes se mejora mediante un método químico-térmico: cementación y luego endurecimiento. Los dientes de las ruedas de alta velocidad se rectifican o se rectifican después del tratamiento térmico.También se utiliza el endurecimiento de la superficie con corrientes de alta frecuencia.

Para que el engrane sea suave y silencioso, una de las dos ruedas en pares de engranajes, en algunos casos, cuando la carga lo permite, es de textolita, plástico laminado en madera DSP-G o nylon. Para facilitar el acoplamiento de los engranajes cuando se encienden moviéndose a lo largo del eje, los extremos de los dientes en el lado de encendido están redondeados.

Los engranajes son abiertos y cerrados. Transferencias abiertas suelen ser de movimiento lento. No tienen carcasa en baño de aceite y se lubrican periódicamente con grasa. Las transmisiones cerradas están encerradas en estuches. Los engranajes de engranajes cerrados se lubrican por baño de aceite o por chorro a presión.

Por velocidad, los engranajes se dividen en los siguientes tipos (m / s): muy baja velocidad - v< 0,5, тихоходные - 0,5 < v < 3, среднескоростные - 3 < v < 15, скоростные - 15 < v < 40, высокоскоростные - v > 40.

La precisión de la fabricación de ruedas y el montaje de engranajes debe cumplir con estándar estatal. Para engranajes cilíndricos, cónicos y de tornillo sin fin, se establecen 12 grados de precisión, indicados en orden descendente de precisión por grados 1-12.

Se reservan los grados 1 y 2 más precisos, ya que posibilidades modernas la producción y el control no pueden garantizar la fabricación de ruedas precisas. El grado 12 también es una reserva, ya que, según los GOST actuales, los engranajes aún no se fabrican con una precisión más gruesa que el grado 12.

Gran aplicación Tienen engranajes de 6, 7, 8 y 9 grados de precisión. Breves características el engranaje más común y engranajes helicoidales(6º - 9º grado de precisión) se dan en la tabla. 6. Cada grado de precisión tren de engranajes corresponde a la precisión cinemática normal establecida por GOST th, así como el buen funcionamiento de la rueda y el contacto de los dientes.

El aterrizaje de los engranajes en los ejes no es diferente del aterrizaje de las poleas, por lo tanto, solo se describe a continuación la verificación, el ajuste de los engranajes y los engranajes helicoidales.

Los principales requisitos técnicos para las unidades de ensamblaje de engranajes son los siguientes:

1. Al verificar si hay pintura, los dientes de las ruedas deben tener una zona de contacto de al menos 0,3 dientes de longitud y a lo largo del perfil, de 0,6 a 0,7 dientes de altura.

2. El descentramiento radial de las ruedas no debe exceder los límites establecidos por los requisitos técnicos.

3. Los ejes de los ejes de las ruedas de acoplamiento y los ejes de los casquillos de las carcasas deben estar en el mismo plano y ser paralelos entre sí. Las tolerancias se especifican en especificaciones.

4. Se requiere un espacio entre los dientes de las ruedas entrelazadas, cuyo valor depende del grado de precisión de la transmisión y se determina a partir de la tabla.

5. La unidad de montaje ensamblada se prueba para De marcha en vacío o bajo carga. Debe proporcionar la fuerza adecuada para la transmisión de potencia, un funcionamiento suave y un calentamiento moderado de los cojinetes (no más de 323 K o 50 ° C).

6. La transmisión debe funcionar sin problemas y casi en silencio.

A continuación se describe el orden de montaje de algunas unidades de montaje de engranajes compuestos.

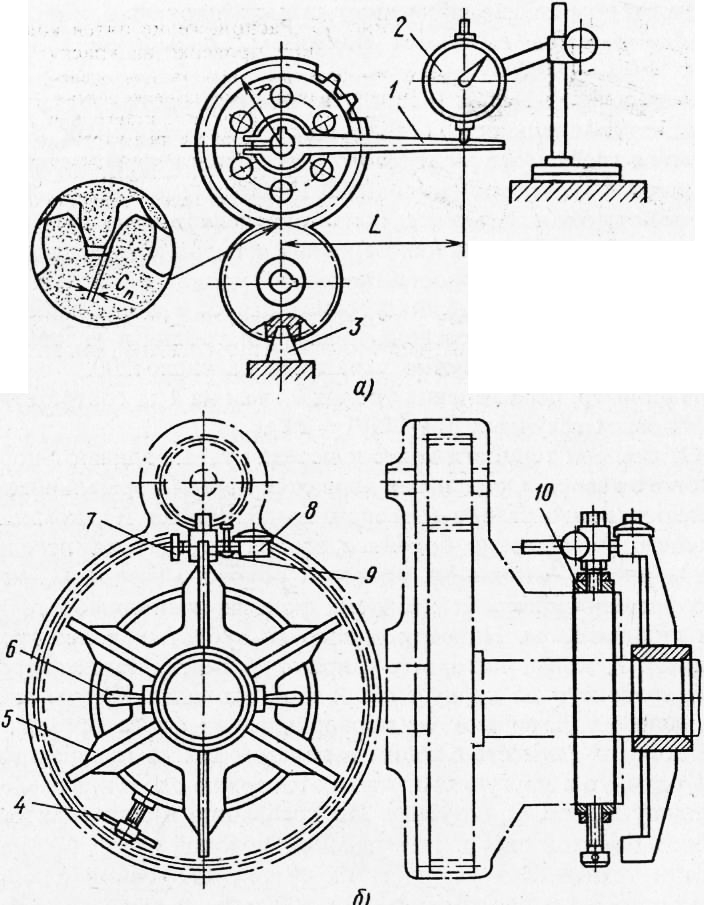

La corona dentada se monta en el reborde de centrado A del cubo y se fija previamente con tres o cuatro pernos temporales de menor diámetro. La unidad de montaje se comprueba en el mandril para determinar el descentramiento radial y la corona se fija con pernos provisionales. Los orificios restantes para los pernos en el cubo y la corona se despliegan y avellanan conjuntamente con la ayuda de un conductor, y luego se insertan pernos normales en estos orificios, se retiran los pernos temporales y se procesan los orificios liberados de la misma manera. como los primeros. Después de instalar pernos normales en todos los orificios, finalmente se verifica el descentramiento de la rueda dentada. En engranajes muy cargados, se recomienda apretar los tornillos llave de torsión para crear una fuerza de fricción en los planos de las bridas, cuyo momento superaría el par transmitido por el engranaje.

La corona dentada se presiona contra el disco del cubo con tensión. Para facilitar la operación y evitar posibles deformaciones, la corona se precalienta en baño de aceite o en un inductor especial. horas hasta 393-423 K (120-150 °C). Luego taladre agujeros para los tapones. En lugar de tapones, la fijación a menudo se realiza con remaches. En este caso, los orificios se taladran, se instalan remaches en ellos y se remachan en prensas.

Al instalar unidades de ensamblaje de engranajes en ejes, los siguientes errores se encuentran con mayor frecuencia: balanceo del engranaje en el cuello del eje, descentramiento radial alrededor de la circunferencia de las protuberancias, descentramiento final y ajuste flojo en el hombro de empuje del eje.

Se verifica que la unidad de ensamblaje oscile golpeando el engranaje prensado con un martillo de metal blando.

La verificación del descentramiento radial y final de la unidad de montaje, una rueda dentada con un eje, se realiza en prismas o en centros.

Arroz. Fig. 3. Instalación de engranajes compuestos y verificación de descentramiento: a - engranaje compuesto fijado con pernos, b - fijado con topes, c - esquema para verificar el eje de la unidad de ensamblaje - engranaje para descentramiento radial y final

Para hacer esto, el eje se coloca sobre los prismas, la posición del asiento del prisma se ajusta con tornillos y el eje se coloca paralelo a la placa de calibración de acuerdo con el indicador. Se coloca un calibre cilíndrico en la cavidad de la rueda, cuyo diámetro debe ser 1,68 del módulo de acoplamiento de la rueda. El soporte con el indicador se instala de modo que su pata entre en contacto con el calibre y con un ajuste de interferencia de una o dos vueltas de flecha. Al mismo tiempo, se nota la lectura del indicador, luego, cambiando el calibre a través de 2-3 dientes y girando la rueda, el calibre se lleva a la pata del indicador. Note la indicación de la flecha y determine la magnitud del descentramiento diametral. El descentramiento admisible de la cara frontal y el diámetro de la corona de la rueda dentada depende del grado de precisión de la rueda según GOST y. El descentramiento final se comprueba con un indicador.

El engranaje adecuado de los dientes ocurre cuando los ejes de las ruedas son paralelos, no se cruzan y la distancia entre los ejes de los ejes se mantiene igual al valor calculado. El paralelismo de la disposición de los ejes de los cojinetes de la caja de engranajes (Fig. 4) se verifica con un calibrador, un calibrador y un indicador. La distancia entre los ejes de los rodamientos se verifica mediante mandriles de control instalados en la carcasa. La distancia se mide entre mandriles oa lo largo de su superficie exterior.

Arroz. 4. Esquema para verificar el paralelismo y la perpendicularidad de los ejes de agujeros y ejes con un eje de control y una herramienta de medición universal

Habiendo determinado las dimensiones o en ambos lados, se establece el no paralelismo de los ejes de los orificios de los cojinetes. Para lograr la distancia entre centros y el paralelismo requeridos, las carcasas de los cojinetes se desplazan. El no paralelismo en el plano vertical se puede determinar colocando un nivel en cada uno de los ejes. La cantidad de no paralelismo en este caso será igual a la diferencia en las lecturas de nivel en divisiones angulares. Por lo general, el precio de división de nivel se da en fracciones de milímetro por 1 mm, y para convertir las lecturas de nivel en segundos de arco, el precio de división debe multiplicarse por 200.

Por ejemplo, el precio de dividir el nivel de 0,1 mm por 1 m corresponde a 20 segundos de arco (0,1-200/1 \u003d 20 ”).

A partir del grado de precisión de las ruedas y engranajes, se establecen las normas del juego lateral. Los principales son las normas de la holgura normal garantizada (indicada por la letra X), que compensa la disminución de la holgura lateral debido al calentamiento de la transmisión.

En la fig. 5, a muestra la comprobación del juego lateral, que en los engranajes cilíndricos se realiza con una galga de espesores o indicador. Una correa está unida al eje de una de las ruedas dentadas, cuyo extremo se apoya contra la pata del indicador montado en el cuerpo de la unidad de montaje. La otra rueda dentada no puede girar mediante un bloqueo. Luego, la correa, junto con el eje y la rueda, se giran ligeramente en una dirección o en la otra, y esto solo se puede hacer por la cantidad de espacio entre los dientes. De acuerdo con la indicación del indicador, se determina la holgura lateral. El espacio libre lateral más pequeño C„ se indica en las especificaciones técnicas para el montaje de la unidad de montaje. Con una distancia entre ejes de 320 - 500 mm para engranajes de precisión media, este espacio debe ser de al menos 0,26 mm. Las holguras laterales más precisas se miden utilizando dispositivos indicadores mediante el llamado método remoto. Los dispositivos le permiten medir la brecha en engranajes ciegos.

En la fig. 5b muestra uno de estos dispositivos. Consiste en una cruz, fijada en el eje de la caja de cambios con manijas, y un soporte con un indicador. El soporte con el indicador se atornilla en la abrazadera, fijado con un tornillo a la tapa de la caja de cambios. Al balancear el eje a mano hasta que el plano de la cruz entre en contacto con la pata del indicador fijado en la tapa fija de la caja de cambios, se determina el espacio lateral entre los dientes. La rueda dentada pequeña debe estar estacionaria.

Arroz. 5. Esquema para verificar la holgura lateral con un indicador: a - camino abierto, b - remoto

El espacio medido debe atribuirse al diámetro del círculo primitivo del engranaje, en cuyo eje se fija la cruz.

De la misma forma, se comprueba el juego lateral para las otras cinco posiciones de la cruz, al girarla junto con el eje en un ángulo de 60°. De acuerdo con los resultados de la medición, se determina la fluctuación de las holguras laterales y se juzga la calidad de la transmisión ensamblada. Según el módulo y la precisión del tren de engranajes, la diferencia de juego lateral permitida es de 0,08 a 0,15 mm.

Arroz. 6. Ubicación de los puntos de contacto al comprobar si hay pintura:

a - dimensiones de contacto para la evaluación, b - ubicación unilateral del punto (desalineación de la rueda en una máquina talladora de engranajes o desalineación de los orificios en la caja de la caja de cambios, c - brecha grande a lo largo de toda la corona (distancia central pequeña o grande), r - juego insuficiente alrededor de toda la corona (grosor excesivo o insuficiente del diente de una o ambas ruedas)

El punto de contacto incorrecto y la ubicación incorrecta en los dientes son el resultado de errores que ocurrieron durante el procesamiento y montaje de ruedas, ejes, cajas de engranajes y cojinetes. En la fig. 6b, la impresión de tinta se encuentra en un lado. La causa de una zona de contacto incorrecta puede ser una desalineación de la rueda en una máquina cortadora de engranajes o una desalineación de los orificios en la caja de la caja de engranajes.

Si el diente de la rueda está empotrado desde el lado del extremo y la posición no cambia cuando se gira 180 °, entonces, por lo tanto, el eje del orificio en la carcasa está sesgado. Este error se elimina presionando un buje nuevo y perforándolo o volviendo a presionar el pasador de engranaje si está asentado en el pasador.

En la fig. 6c muestra demasiada holgura alrededor de la corona. Posibles razones: El espacio en la carcasa es demasiado pequeño o demasiado grande. eliminar error

reprimiendo los bujes en el cuerpo y retaladrándolos.

La holgura insuficiente en toda la corona se muestra en la Fig. 6, D. Posibles razones para el pequeño espacio: espesor de dientes excesivo o insuficiente en una o ambas ruedas. En este caso, sustituya las ruedas o utilice una carrocería con una distancia entre ejes diferente.

En la fig. 9.1a muestra dos rodillos cilíndricos que ruedan uno encima del otro sin deslizarse. Llamémoslos los cilindros iniciales (en su proyección, los círculos iniciales) y transformemos los rodillos en engranajes, cortando depresiones en ellos para este propósito y construyendo protuberancias (Fig. 9.6), que juntas forman dientes de un cierto perfil. Obviamente, la condición necesaria para la posibilidad de la operación de transmisión es la igualdad de pasos circunferenciales medidos a lo largo de los arcos de los círculos iniciales.

Los lados laterales del perfil del diente (uno o ambos lados están trabajando) se pueden delinear a lo largo de la involuta (que se usa con mayor frecuencia, Fig. 9.7, a), una curva cíclica formada por el giro de los círculos O1 y O2 a lo largo de la inicial círculos (Fig. 9.7.6), a lo largo de arcos de círculos (en la transmisión de Novikov, Fig. 9.7, c).

En el proceso de enlace, la normal trazada a las curvas en el punto de contacto siempre pasa por el polo de enlace P.

El lugar geométrico de los puntos tangentes en un enganche evoluto es una línea recta que forma un ángulo de 20° con la perpendicular establecida en P a O1O2 (todas las normales coinciden). El segmento l de esta recta es la longitud del enganche (Fig. 9.8); en acoplamiento cicloidal - curva AB, en circular - una o dos rectas AB y CD.

A continuación, se consideran los engranajes rectos con engranajes involutos.

Sean z1 y z2 el número de dientes de las ruedas (en el caso particular z1=z2). Establezcamos la relación entre el paso circunferencial (recordemos que son iguales para ambas ruedas (ver Fig. 9.6)), el número de dientes y el diámetro del círculo primitivo.

Para excluir el número inconmensurable pi de las fórmulas, se elige el valor pt para que sea un múltiplo de pi, por ejemplo 0.5pi; Pi; 2pi, etc. La multiplicidad (en mm) se denomina módulo de engranaje circunferencial y se denota mt. (Según GOST 16530-83, el módulo es un valor lineal, pi veces menor que el paso circunferencial; mt=pt/pi). Ahora las fórmulas anteriores se pueden reescribir así: dw1=mt*z1 y dw2=mt*z2.

Dado que los engranajes engranados tienen pasos circunferenciales iguales, sus módulos también son iguales.

De la fórmula mt = dw / z, sigue otra definición del módulo: esta es la cantidad de milímetros del diámetro inicial (división) por diente.

El módulo es el principal parámetro de diseño del tren de engranajes. Sus valores (0,05 ... 100 mm) durante el diseño se seleccionan de GOST 9563-60 * (ST SEV 310-76). Aquí hay un extracto de este estándar para los valores más comunes del módulo en la práctica educativa: 1ra fila - 1; 1,25; 2; 2,5; 3; cuatro; 5; 6; ocho; diez; 12; dieciséis; veinte; 2da fila - 1.125; 1.375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7,0; once; catorce; 18. Se prefieren los valores de la 1ª fila.

Las ruedas con un módulo inferior a uno se denominan de módulo fino.

Los cilindros iniciales (ahora imaginarios) están separados en los dientes de la cabeza de las piernas (Fig. 9.9). Describamos superficies cilíndricas concéntricas a través del fondo de las depresiones y la parte superior de las cabezas. Sus proyecciones son los círculos de salientes (da) y depresiones (d1). (Los subíndices "1" y "2" se anotarán en el futuro solo si es necesario).

La altura de la cabeza generalmente se toma igual al módulo y las piernas: 1,25 módulos. Como consecuencia,

da=dw+2mt=mt*z+2mt=mt(z+2); dt=mt(z-2.5).

Para aumentar la resistencia y reducir el desgaste, se corrigen los dientes: se aumenta la altura de la cabeza de la rueda más pequeña debido al vástago, y rueda más grande- disminuir, y los círculos iniciales ya no se dividirán, como en la Fig. 9.6. Cada rueda tendrá su propio círculo divisorio d, que no coincide con el inicial (Fig. 9.10).

La corrección se lleva a cabo cambiando la herramienta de corte de engranajes: la cremallera (Fig. 9.11), cuyos dientes tienen el llamado contorno inicial normal, establecido por GOST 13755-81 para involuta engranajes cilíndricos(Fig. 9.12), por el valor m * x, donde x es el coeficiente de desplazamiento del contorno original (coeficiente de corrección). Así, el círculo primitivo es el círculo en el que el paso y el ángulo de enganche son iguales al paso y ángulo de enganche del raíl principal.

El círculo primitivo es la base principal para determinar los elementos de los dientes y sus dimensiones.

El módulo m aquí también es la relación entre el paso circunferencial, medido a lo largo del arco del círculo de paso, a pi. Por lo tanto, d=mz es la fórmula de cálculo básica para un engranaje recto.

Para ruedas no corregidas, el círculo primitivo coincide con el inicial (x=0), como en la fig. 9.6 y 9.9. Las ruedas con z1=z2 no se corrigen.

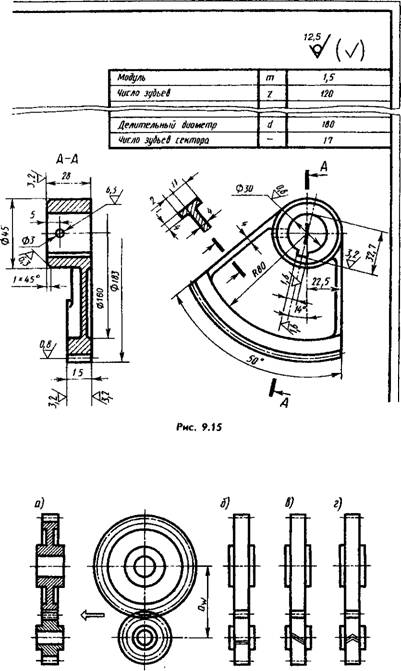

En el dibujo de trabajo de la rueda, según GOST 2.403-75 * (ST SEV 859-78), en la placa de parámetros ubicada en la esquina superior derecha del dibujo (Fig. 9.13), indique el módulo, el número de dientes , el número estándar para el contorno inicial normal, el coeficiente de desplazamiento y el grado de precisión según GOST 1643-81, por ejemplo 7-N GOST 1643-81, donde 7 es el séptimo grado de precisión (hay 1 ... 12 en total en orden descendente), H es el tipo de conjugación (con separación lateral cero).

En la segunda y tercera parte de la tabla (están separados por el principal

líneas) poner datos para control (ver GOST 2.403-75) y referencia, respectivamente.

En los dibujos de entrenamiento, los datos marcados en la fig. 9.13 marco doble condicional, tomando la rueda sin corregir (x = 0), o incluso indicar solo los valores de m, z, d.

En la sección frontal sólo se indica el diámetro exterior de la rueda. La rugosidad de las superficies laterales de los dientes se aplica a las líneas de la superficie divisoria. Los dientes en las secciones axiales se dejan sin sombrear en todos los casos.

En el dibujo de una rueda helicoidal, después de la columna "Número de dientes", se agregan dos columnas para indicar el ángulo de inclinación de los dientes y su dirección es derecha (Fig. 9.14) o izquierda, para ruedas de chevron, otra columna con se añade la inscripción “Chevron”.

Como puede verse en la fig. 9.14, en un engranaje helicoidal se distinguen un paso de cara y un paso normal en un plano perpendicular a la dirección de los dientes. En consecuencia, se distinguen los módulos finales y normales.

Dado que los engranajes helicoidales se fabrican con la misma herramienta modular que los engranajes rectos (consulte la Fig. 9.17), el módulo m se indica en su dibujo de trabajo en la tabla de parámetros (mn siempre es igual a m).

En el dibujo del sector (Fig. 9.15), en la columna "Número de dientes" indique su número en un círculo completo (120 en este ejemplo), y después de la columna "Diámetro de paso" agregue la columna "Número de dientes de el sector" (17 en este ejemplo).

En los dibujos de ensamblaje (Fig. 9.16, a-d) en planos perpendiculares a los ejes de los engranajes, los círculos de las protuberancias se muestran con las líneas principales (sin interrupciones en la zona de acoplamiento): los iniciales son puntos delgados ( deben tocarse entre sí), las depresiones son delgadas y sólidas (es posible que no se muestren). No se aplican círculos de paso de rueda.

En el corte, el diente de una de las ruedas (preferiblemente la motriz) se muestra ubicado frente al diente impulsado (ver flecha en la Fig. 9.16, a). Si las ruedas son de módulo fino (o de pequeña escala), los espacios no se representan. Si es necesario, se muestra el tipo de engrane y la dirección de los dientes, como en la fig. 9.16.6, c, d.

Al dibujar un engranaje (nombre común permitido para engranajes), es necesario medir el diámetro del círculo de las protuberancias da, contar el número de dientes y determinar el módulo a partir de la fórmula da=m(z+2). En este caso, es posible que el valor del módulo obtenido difiera del estándar (por ejemplo, con los valores dados anteriormente para valores en el rango de 1 ... 20 mm). Luego, se debe tomar el valor más cercano del módulo estándar y refinar el valor medido da.

Los engranajes están hechos de hierro fundido (por ejemplo, grados SCh-40), acero (por ejemplo, grados 45, 12KhNZA), aleaciones no ferrosas y otros materiales en máquinas talladoras de engranajes: tallado de engranajes, conformado de engranajes y otros. dando a los dientes la forma que necesitan con un alto grado de precisión.

En la fig. 9.17, a, b, c son ejemplos de métodos de fabricación:

a - con un cortador de dedos, cuyo perfil es una copia del perfil de la cavidad dental (método de copia); b - cortador de gusanos; en - dolbyak; riel (ver Fig. 9.11). Los tres últimos son métodos de rodaje más productivos.

Los engranajes también se fabrican mediante laminación en caliente, que en algunos casos no requiere un mecanizado posterior.

Para obtener el rendimiento requerido en engranajes con engranajes rectos durante su fabricación, se debe asegurar lo siguiente: precisión cinemática apropiada, acoplamiento suave, el tamaño y la posición requerida del área de contacto de las superficies laterales, el tamaño y la constancia del lado y juegos radiales en el engranaje, así como la calidad adecuada de los dientes de las superficies laterales. La precisión cinemática de los engranajes depende de la precisión de la máquina y la herramienta involucradas en el tallado de engranajes y de la precisión del ajuste de la pieza de trabajo en el proceso de tallado de engranajes. La corrección de la instalación, o, como a veces se le llama, la corrección de la base, a su vez, depende de la precisión de la rueda en bruto suministrada para el corte de engranajes.

En la fabricación de una rueda dentada, en la primera etapa, se imponen ciertos requisitos al proceso tecnológico, del que depende la calidad de las ruedas dentadas terminadas. Los requisitos principales incluyen:

- asegurar la concentricidad de la superficie de asiento cilíndrica y las superficies exteriores;

- asegurando la perpendicularidad de la superficie de asiento y al menos un extremo de la base, y en engranajes cortados en un paquete: dos extremos de la base.

En este caso, también se debe garantizar la perpendicularidad de la superficie de asiento y el extremo de soporte estructural.

La falta de concentricidad de la base y las superficies de asiento constructivas, y la superficie de las protuberancias conduce a holguras radiales irregulares en el acoplamiento, y para engranajes que permiten medir el espesor del diente con un calibrador de engranajes, - a la imposibilidad de medir con precisión el grosor de los dientes. La no perpendicularidad de la superficie de asiento y el extremo de la base, así como la falta de paralelismo de los extremos, provocarán una distorsión del mandril en el que se instala la pieza de trabajo para cortar, y la rueda dentada tendrá errores que se expresará en el descentramiento radial de la corona y en la distorsión de la forma y posición del parche de contacto. Por lo tanto, la precisión de la rueda dentada depende no solo del propio proceso de tallado de engranajes, que se lleva a cabo en la segunda etapa de producción, sino también en gran medida de la precisión de la pieza de trabajo.

Los GOST actuales para engranajes determinan tolerancias solo para engranajes terminados, por lo que la precisión de los espacios en blanco de fabricación se puede establecer según el estándar aceptado. proceso tecnológico métodos de procesamiento y control. Los requisitos para las superficies básicas de la pieza de trabajo deben establecerse según los estándares de la industria o la fábrica.

Para garantizar la precisión especificada de los engranajes terminados, los siguientes parámetros se normalizan para las piezas de trabajo:

- dimensiones y forma del orificio de montaje (para engranajes montados);

- dimensiones de los cojinetes del eje (para engranajes de rodillos);

- diámetro exterior de la pieza de trabajo;

- descentramiento radial de la superficie exterior de los espacios en blanco;

- descentramiento final del extremo de la base de la pieza de trabajo (el extremo en el que se basa la pieza de trabajo en la máquina durante el corte de engranajes).

Los orificios en la pieza de trabajo son la base tecnológica para cortar el engranaje, y en el engranaje terminado: las bases principales, de medición y de ensamblaje, es decir, el orificio determina la precisión del procesamiento durante el corte del engranaje y la precisión de la medición al controlar el engranaje terminado. Por lo tanto, en espacios en blanco para ruedas dentadas de 3 ... grado de precisión, no peor que el octavo grado . La rugosidad de la superficie del agujero debe serRα = 0,4 µm;Rα =0,8 µm yRa = 1,6 µm.

Las tolerancias en el diámetro exterior del blanco del engranaje no afectan por sí mismas la precisión del engranaje. Pero dado que la superficie exterior se usa a menudo como base de medición cuando se mide una serie de parámetros en un engranaje terminado, así como también como base de medición cuando se mide en una máquina talladora de engranajes, las desviaciones del diámetro exterior deben limitarse según el condiciones de uso de la superficie exterior. Por lo tanto, la desviación y la tolerancia en el diámetro exterior de la pieza de trabajo se pueden asignar de acuerdo con el grado 14, siempre que que la desviación del diámetro exterior para engranajes con 3 ... 7 ° grados de precisión no exceda de 0,1 m; para ruedas con un grado de precisión más bajo, la desviación no debe exceder los 0,2 m, donde m es el módulo de la rueda dentada. Las desviaciones admisibles se establecen en el cuerpo de la pieza.

Cuando se utiliza la superficie exterior de la pieza de trabajo como base de medición para alinear la posición de la pieza de trabajo durante el tallado de engranajes, se recomienda limitar su descentramiento radial en relación con el eje de la rueda; en este caso, el descentramiento radial admisible F rrd de la pieza de trabajo debe ser parte de la tolerancia para el descentramiento radial F rr , la corona dentada de la rueda terminada, es decir F rrä = (0.5…0.7)P rr.

Si la superficie exterior no se usa como referencia, entonces el descentramiento radial permitido F rrd de la pieza de trabajo se puede duplicar, pero no debe exceder la tolerancia en el diámetro de la pieza de trabajo.

El descentramiento final del extremo de la base de la pieza de trabajo afecta las características de contacto de los dientes; por lo tanto, el descentramiento final permisible F t de la pieza de trabajo de un engranaje recto debe ser solo una parte de la tolerancia F β para la dirección del diente, y para un engranaje helicoidal de módulos medianos y grandes - una parte de la desviación máxima del paso axial.

La elección del esquema de la primera etapa del proceso tecnológico de fabricación de un engranaje está influenciada por el diseño del engranaje. Así es como los esquemas de procesos tecnológicos para la fabricación de engranajes pertenecientes a las clases "manguito" y "eje" difieren significativamente.. Esta distinción existe independientemente de otras caracteristicas de diseño artes, así como tipos y tipos de producción.

Al elegir un esquema para procesar una rueda dentada de la clase "manguito", se guían las siguientes consideraciones: para la base de procesamiento inicial de la rueda, se seleccionan superficies en bruto, que deben ser concéntricas con las superficies maquinadas, y los planos de los extremos no maquinados del estampado deben ser paralelos a los planos de los extremos maquinados.

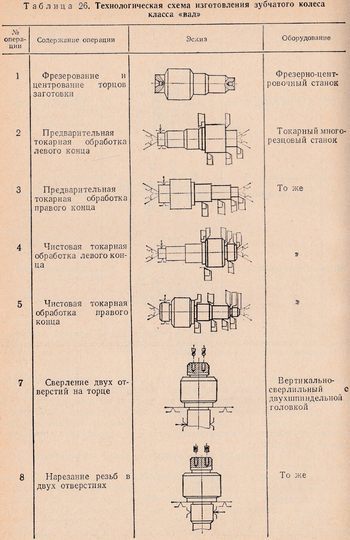

En mesa. 25 es un ejemplo de un esquema tecnológico para la fabricación de una rueda dentada (clase "manguito").

A partir de las bases de instalación originales, se realiza la primera operación, que consiste en taladrar y escariar agujero central y corte desde la misma instalación de uno de los extremos del buje. El objetivo de esta operación es preparar el orificio central para la tracción y crear una base final mecanizada para la operación posterior. La segunda operación, tirar, se realiza desde la base final creada y se reduce a la formación de un perfil de orificio, por ejemplo, ranurado. La superficie de asiento del orificio (ranuras) y el final ya serán la base para un procesamiento posterior.

Las operaciones tercera y cuarta son definitivas para la primera etapa y se reducen a terminar el engranaje para cortar los dientes; se realizan en base a elementos conexión estriada u otro perfil de agujero. Al realizar estas operaciones, los requisitos para la pieza de trabajo para el corte, establecidos anteriormente, que se reducen a garantizar la concentricidad de la superficie exterior del engranaje y la superficie de asiento del orificio, así como la perpendicularidad de los planos finales mecanizados. al eje del agujero, debe ser especialmente observado.

La quinta operación, el corte preliminar y final de los dientes, se realiza en una talladora de engranajes. La base de esta operación es el diámetro interior y uno de los extremos de la corona. Las operaciones sexta, séptima y duodécima son tipos de procesamiento de acabado. Aquí la base es las mismas superficies.

El mecanizado de engranajes de la clase "eje" generalmente se realiza en centros y solo en algunas operaciones, para aumentar la confiabilidad y rigidez de la fijación de la pieza, se fija con otras superficies.

En mesa. 26 muestra un esquema tecnológico para la fabricación de una rueda dentada (clase "eje").

La primera operación en el procesamiento de una rueda dentada de la clase "eje" es cortar los extremos y centrar la pieza de trabajo. Es deseable realizar esta operación en máquinas que permitan fresar los extremos y centrar la pieza desde una de sus instalaciones. Las operaciones del segundo al quinto se reducen a torneado preliminar y semiacabado con la instalación de la pieza de trabajo en los centros de la máquina. Las operaciones séptima y octava -taladrado y roscado en dos agujeros al final- completan la primera etapa de fabricación de la pieza. La novena operación, corte preliminar de dientes, se realiza tallando con la instalación de la pieza en los centros. La décima operación, el afeitado, también se basa en los centros. La decimoquinta operación es la cementación y endurecimiento del engranaje. Después del tratamiento térmico, los centros se limpian o muelen. Esta operación es obligatoria. Las operaciones decimoctava y decimonovena, rectificado de cuellos cilíndricos y tope, finalizan el proceso de acabado, después de lo cual se fresan las ranuras y se cortan las roscas en el vástago.

Los procesos tecnológicos incluyen operaciones de cerrajería y control realizadas en ciertas etapas del procesamiento de piezas.

Descrito esquemas ejemplares Los procesos tecnológicos son típicos de varios tipos y tipos de producción.

Los crecientes requisitos para la calidad de la superficie de los dientes y la precisión de los elementos del engrane pueden requerir la inclusión de operaciones adicionales de acabado, térmicas y de control en el proceso tecnológico; diferentes operaciones pueden agregarse o subdividirse según el tipo de producción, pero diagrama de circuito, la secuencia de pasos y el orden de las operaciones permanecerán sin cambios.

Los engranajes cilíndricos tienen un diseño muy complejo (la presencia de cuellos adicionales, orificios, etc.), y la elección esquema completo la construcción del proceso tecnológico debe llevarse a cabo sobre la base de un análisis exhaustivo requerimientos técnicos capacidad de dibujo y producción.

En un lugar especial entre los engranajes de la clase "manguito" se encuentran las coronas dentadas de engranajes internos. tallas grandes, basado cuando se trabaja en el diámetro exterior de la pieza. Las partes de este tipo tienen un diagrama de flujo de proceso diferente. La diferencia radica en el hecho de que la superficie cilíndrica base, la superficie de las protuberancias de los dientes y la cara final generalmente se procesan en una instalación de la pieza, y la superficie exterior sirve como base para cortar los dientes, en los que la pieza está instalado en el accesorio o en el que se verifica la instalación de la pieza en la placa frontal de la máquina talladora de engranajes mediante el indicador.

Los principales tipos de dispositivos utilizados en las operaciones de la primera etapa son mandriles giratorios para girar engranajes cilíndricos de clase "manga", proporcionando concentricidad de las superficies cilíndricas exterior e interior de la pieza de trabajo del engranaje, dispositivos para instalar el engranaje en la rectificadora interna al rectificar el orificio y la cara del extremo.

Los principales tipos de dispositivos utilizados en las operaciones de la primera etapa son mandriles giratorios para girar engranajes cilíndricos de clase "manga", proporcionando concentricidad de las superficies cilíndricas exterior e interior de la pieza de trabajo del engranaje, dispositivos para instalar el engranaje en la rectificadora interna al rectificar el orificio y la cara del extremo.

En la fig. 270 muestra el diseño de mandril central más común. El mandril se instala en un extremo en el casquillo cónico del husillo de la máquina y en el otro extremo en el centro del contrapunto. La rotación del mandril se realiza mediante un acoplamiento conectado a la brida del husillo con dos ranuras finales a través de un pasador presionado en el mandril y que ingresa a las ranuras del acoplamiento. Para excluir la influencia del posible no paralelismo del extremo izquierdo según el dibujo al extremo del soporte al fijar la pieza de trabajo, se coloca una arandela esférica debajo de la tuerca.

En masa y grande producción en serie También se utilizan mandriles de husillo con tornillo y abrazaderas neumáticas. En la fig. 271 muestra un mandril estriado con boquilla de husillo con una abrazadera neumática. El cuerpo 5 del mandril se inserta en el cono del husillo 2 y se fija con una arandela 3, presiona contra la brida del husillo con tres tornillos 4. El collar ranurado 7, que se asienta sobre el cono del mandril, tiene cuatro cortes y una ranura cerrada por donde pasa el tornillo 6 que evita que la pinza se desprenda del cuerpo. El vástago 1, conectado al cilindro neumático, atraviesa el mandril y la pinza, y en su cola roscada se enroscan tuercas 8, con cuya ayuda se regula la sujeción de la pinza. Cuando la varilla se mueve hacia la izquierda, tira de la pinza sobre el cono y asegura la pieza; cuando la varilla se mueve hacia la derecha, tira de la pinza del cuerpo del mandril con su hombro, como resultado de lo cual la pinza tiene la oportunidad de encogerse y soltar la pieza.

En masa y grande producción en serie También se utilizan mandriles de husillo con tornillo y abrazaderas neumáticas. En la fig. 271 muestra un mandril estriado con boquilla de husillo con una abrazadera neumática. El cuerpo 5 del mandril se inserta en el cono del husillo 2 y se fija con una arandela 3, presiona contra la brida del husillo con tres tornillos 4. El collar ranurado 7, que se asienta sobre el cono del mandril, tiene cuatro cortes y una ranura cerrada por donde pasa el tornillo 6 que evita que la pinza se desprenda del cuerpo. El vástago 1, conectado al cilindro neumático, atraviesa el mandril y la pinza, y en su cola roscada se enroscan tuercas 8, con cuya ayuda se regula la sujeción de la pinza. Cuando la varilla se mueve hacia la izquierda, tira de la pinza sobre el cono y asegura la pieza; cuando la varilla se mueve hacia la derecha, tira de la pinza del cuerpo del mandril con su hombro, como resultado de lo cual la pinza tiene la oportunidad de encogerse y soltar la pieza.

La ventaja de tales mandriles radica en el hecho de que en la producción en serie, se pueden colocar pinzas de diferentes diámetros en el mismo cuerpo, y la reestructuración del procesamiento de una parte a otra se lleva a cabo solo reemplazando la pinza.

Los engranajes cilíndricos de la clase "manga" después del endurecimiento generalmente deben rectificarse a lo largo del diámetro interior y el extremo, y los engranajes con 6 ... 7 grados de precisión también se rectifican en la superficie de los dientes.

Los orificios y los extremos se rectifican en rectificadoras interiores con un dispositivo para rectificar extremos. El pulido de agujeros puede preceder al pulido de los dientes o, si no se están tallando los dientes, puede ser la operación final.

En cualquier caso, el orificio rectificado debe ser concéntrico con la circunferencia inicial (paso) de la rueda, y el diámetro inicial (paso) debe tomarse como base de rectificado. El ajuste adecuado de la rueda dentada durante el rectificado se realiza con herramientas especiales. Por lo general, tales dispositivos son un mandril de precisión de tres mordazas y una jaula con tres rodillos, con los cuales el engranaje rectificado se fija en las mordazas del mandril. En otros diseños de dispositivos, la pieza es sujetada por seis rodillos unidos a levas, reducidas al centro moviendo el soporte con un movimiento cónico. superficie interior. Algunos diseños de cartuchos prevén el centrado a lo largo de los perfiles de los dientes y al mismo tiempo presionan contra el extremo de la rueda.