سیستم تزریق سوخت برای اندازه گیری سوخت در یک موتور احتراق داخلی در یک نقطه خاص از زمان استفاده می شود. قدرت، کارایی و غیره به ویژگی های این سیستم بستگی دارد. سیستمهای تزریق میتوانند طرحها و نسخههای مختلفی داشته باشند که کارایی و دامنه آنها را مشخص میکند.

تاریخچه مختصری از ظهور

سیستم تزریق سوخت به طور فعال در دهه 70 به عنوان واکنشی به افزایش سطح انتشار آلاینده ها در جو شروع به اجرا کرد. این موتور از صنعت هواپیما به عاریت گرفته شد و از نظر زیست محیطی جایگزین ایمن تر برای موتور کاربراتوری بود. دومی مجهز به سیستم تامین سوخت مکانیکی بود که در آن سوخت به دلیل اختلاف فشار وارد محفظه احتراق می شد.

اولین سیستم تزریق تقریباً کاملاً مکانیکی بود و با راندمان پایین مشخص می شد. دلیل این امر، سطح ناکافی پیشرفت فنی بود که نتوانست به طور کامل پتانسیل خود را آشکار کند. وضعیت در اواخر دهه 90 با توسعه سیستم های الکترونیکی کنترل موتور تغییر کرد. واحد کنترل الکترونیکی شروع به کنترل مقدار سوخت تزریق شده به سیلندرها و درصد اجزای مخلوط سوخت و هوا کرد.

انواع سیستم های تزریق برای موتورهای بنزینی

چندین نوع اصلی از سیستم های تزریق سوخت وجود دارد که در نحوه تشکیل مخلوط هوا و سوخت متفاوت است.

تزریق مونو یا تزریق مرکزی

طرح سیستم تزریق تکطرح تزریق مرکزی وجود یکی را فراهم می کند که در منیفولد ورودی قرار دارد. چنین سیستم های تزریقی را فقط در خودروهای سواری قدیمی می توان یافت. از عناصر زیر تشکیل شده است:

- تنظیم کننده فشار - فشار کاری ثابت 0.1 مگاپاسکال را فراهم می کند و از ایجاد حفره های هوا جلوگیری می کند.

- نازل تزریق - بنزین را به منیفولد ورودی موتور می فرستد.

- - حجم هوای عرضه شده را تنظیم می کند. می تواند به صورت مکانیکی یا الکتریکی هدایت شود.

- واحد کنترل شامل یک ریزپردازنده و یک واحد حافظه است که حاوی داده های مرجع برای ویژگی های تزریق سوخت است.

- سنسورهای موقعیت میل لنگ موتور، موقعیت دریچه گاز، دما و غیره

سیستم های تزریق بنزین با یک انژکتور طبق طرح زیر عمل می کنند:

- موتور در حال کار است.

- سنسورها اطلاعات مربوط به وضعیت سیستم را خوانده و به واحد کنترل منتقل می کنند.

- داده های به دست آمده با مشخصه مرجع مقایسه شده و بر اساس این اطلاعات واحد کنترل لحظه و مدت باز شدن انژکتور را محاسبه می کند.

- سیگنالی برای باز کردن انژکتور به سیم پیچ برقی ارسال می شود که منجر به تامین سوخت به منیفولد ورودی می شود و در آنجا با هوا مخلوط می شود.

- مخلوطی از سوخت و هوا به داخل سیلندرها وارد می شود.

تزریق چندگانه (MPI)

سیستم تزریق توزیع شده از عناصر مشابه تشکیل شده است، اما این طراحی نازل های جداگانه ای را برای هر سیلندر فراهم می کند که می توانند به طور همزمان، جفت یا یک بار باز شوند. اختلاط هوا و بنزین در منیفولد ورودی نیز اتفاق میافتد، اما برخلاف تزریق تکی، سوخت تنها به مجرای ورودی سیلندرهای مربوطه عرضه میشود.

طرح سیستم با تزریق توزیع شده

طرح سیستم با تزریق توزیع شده کنترل به صورت الکترونیکی (KE-Jetronic، L-Jetronic) انجام می شود. اینها سیستم های تزریق سوخت جهانی بوش هستند که به طور گسترده مورد استفاده قرار می گیرند.

اصل عملکرد تزریق توزیع شده:

- هوا به موتور می رسد.

- تعدادی از سنسورها حجم هوا، دمای آن، سرعت چرخش میل لنگ و همچنین پارامترهای موقعیت دریچه گاز را تعیین می کنند.

- بر اساس داده های دریافتی، واحد کنترل الکترونیکی حجم سوخت بهینه را برای مقدار هوای ورودی تعیین می کند.

- سیگنال داده می شود و انژکتورهای مربوطه برای مدت زمان مورد نیاز باز می شوند.

تزریق مستقیم سوخت (GDI)

این سیستم امکان تامین بنزین توسط انژکتورهای جداگانه را به طور مستقیم به محفظه های احتراق هر سیلندر در فشار بالا فراهم می کند، جایی که هوا به طور همزمان تامین می شود. این سیستم تزریق دقیق ترین غلظت مخلوط هوا و سوخت را بدون توجه به حالت کار موتور فراهم می کند. در این حالت، مخلوط تقریباً به طور کامل می سوزد و در نتیجه حجم انتشارات مضر در جو را کاهش می دهد.

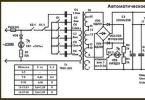

نمودار سیستم تزریق مستقیم

نمودار سیستم تزریق مستقیم این سیستم انژکتوری پیچیده و حساس به کیفیت سوخت است که ساخت و بهره برداری آن را هزینه بر می کند. از آنجایی که انژکتورها در شرایط تهاجمی تر کار می کنند، برای عملکرد صحیح چنین سیستمی، باید از فشار سوخت بالا اطمینان حاصل شود که باید حداقل 5 مگاپاسکال باشد.

از نظر ساختاری، سیستم تزریق مستقیم شامل:

- پمپ سوخت فشار قوی.

- کنترل فشار سوخت

- ریل سوخت.

- سوپاپ ایمنی (برای محافظت از عناصر سیستم در برابر افزایش فشار بالاتر از حد مجاز، روی ریل سوخت نصب شده است).

- سنسور فشار بالا

- انژکتورها

یک سیستم تزریق الکترونیکی از این نوع از بوش MED-Motronic نام دارد. اصل عملکرد آن به نوع تشکیل مخلوط بستگی دارد:

- لایه به لایه - در دورهای پایین و متوسط موتور اجرا می شود. هوا با سرعت بالا وارد محفظه احتراق می شود. سوخت به سمت تزریق می شود و با مخلوط شدن با هوا در طول مسیر، مشتعل می شود.

- استوکیومتری. هنگامی که پدال گاز را فشار می دهید، دریچه گاز باز می شود و همزمان با تامین هوا، سوخت تزریق می شود و پس از آن مخلوط مشتعل شده و کاملاً می سوزد.

- همگن. حرکت شدید هوا در سیلندرها تحریک می شود، در حالی که بنزین در سکته ورودی تزریق می شود.

موتور بنزینی امیدوارکننده ترین جهت در تکامل سیستم های تزریق است. اولین بار در سال 1996 بر روی خودروهای سواری میتسوبیشی گالانت اجرا شد و امروزه توسط اکثر خودروسازان بزرگ بر روی خودروهای آنها نصب می شود.

سیستم های تزریق سوخت مختلفی در خودروهای مدرن استفاده می شود. سیستم تزریق (نام دیگر - سیستم تزریق، از تزریق - تزریق)، همانطور که از نام پیداست، تزریق سوخت را فراهم می کند.

سیستم تزریق در موتورهای بنزینی و دیزلی استفاده می شود. با این حال، طراحی و عملکرد سیستم های تزریق برای موتورهای بنزینی و دیزلی به طور قابل توجهی متفاوت است.

در موتورهای بنزینی، تزریق یک مخلوط سوخت و هوای همگن را تشکیل می دهد که به اجبار توسط یک جرقه مشتعل می شود. در موتورهای دیزل، سوخت با فشار بالا تزریق می شود، بخشی از سوخت با هوای فشرده (گرم) مخلوط شده و تقریباً فورا مشتعل می شود. فشار تزریق مقدار سوخت تزریق شده و بر این اساس، قدرت موتور را تعیین می کند. بنابراین هر چه فشار بیشتر باشد، قدرت موتور نیز بیشتر می شود.

سیستم تزریق سوخت جزء جدایی ناپذیر سیستم سوخت خودرو است. عنصر اصلی کار هر سیستم تزریق انژکتور است ( انژکتور).

سیستم های تزریق بنزین

بسته به روش تشکیل مخلوط سوخت و هوا، بین سیستم های تزریق مرکزی زیر، تزریق چند نقطه ای و تزریق مستقیم تمایز قائل می شود. سیستم های تزریق مرکزی و چند نقطه ای سیستم های قبل از تزریق هستند، یعنی. تزریق به آنها قبل از رسیدن به محفظه احتراق - در منیفولد ورودی انجام می شود.

سیستم های تزریق دیزل

تزریق سوخت در موتورهای دیزلی به دو صورت انجام می شود: داخل محفظه اولیه یا مستقیماً در محفظه احتراق.

موتورهای با تزریق به پیش محفظه با سطح سر و صدای کم و عملکرد صاف متمایز می شوند. اما امروزه سیستم های تزریق مستقیم ترجیح داده می شوند. علیرغم افزایش سطح سر و صدا، چنین سیستم هایی مصرف سوخت بسیار بالایی دارند.

عنصر ساختاری تعیین کننده سیستم تزریق موتور دیزل، پمپ سوخت فشار بالا (پمپ تزریق) است.

طرح های مختلفی از سیستم های تزریق بر روی خودروهای سواری با موتور دیزل نصب می شود: با پمپ تزریق در خط، با پمپ تزریق توزیع، نازل پمپ، Common Rail. سیستم های تزریق پیشرونده - انژکتورهای واحد و سیستم Common Rail.

در اواخر دهه 60 و اوایل دهه 70 قرن بیستم، مشکل آلودگی محیط زیست توسط پسماندهای صنعتی به وجود آمد که در این میان بخش قابل توجهی گازهای خروجی خودروها بود. تا آن زمان، ترکیب محصولات احتراق موتورهای احتراق داخلی برای کسی جالب نبود. به منظور استفاده حداکثری از هوا در فرآیند احتراق و دستیابی به حداکثر قدرت ممکن موتور، ترکیب مخلوط به گونه ای تنظیم شد که بنزین اضافی در آن وجود داشته باشد.

در نتیجه، مطلقاً هیچ اکسیژنی در محصولات احتراق وجود نداشت، اما سوخت نسوخته باقی ماند و مواد مضر برای سلامتی عمدتاً در طی احتراق ناقص تشکیل می شوند. در تلاش برای افزایش قدرت، طراحان پمپهای گاز را روی کاربراتورها نصب کردند و با هر فشار تیز روی پدال گاز، سوخت را به منیفولد ورودی تزریق میکردند. زمانی که به شتاب شدید خودرو نیاز است. در این حالت مقدار بیش از حد سوخت وارد سیلندرها می شود که با مقدار هوا مطابقت ندارد.

در شرایط ترافیکی شهری، پمپ گاز تقریباً در تمام تقاطعها با چراغهای راهنمایی کار میکند، جایی که خودروها باید متوقف شوند یا به سرعت در حرکت باشند. احتراق ناقص نیز در زمان دور آرام موتور و به ویژه هنگامی که موتور در حال ترمز است رخ می دهد. با بسته شدن دریچه گاز، هوا با سرعت زیاد از مسیرهای بیکار کاربراتور عبور می کند و سوخت زیادی را می مکد.

به دلیل خلاء قابل توجه در منیفولد ورودی، هوای کمی به داخل سیلندرها مکیده می شود، فشار در محفظه احتراق در پایان ضربه فشرده سازی نسبتاً کم می ماند، فرآیند احتراق یک مخلوط بسیار غنی کند است و مقدار زیادی از سوخت نسوخته در گازهای خروجی اگزوز باقی می ماند. حالت های عملکرد موتور توصیف شده به شدت محتوای ترکیبات سمی در محصولات احتراق را افزایش می دهد.

بدیهی است که برای کاهش انتشار گازهای گلخانه ای در جو مضر برای زندگی انسان، لازم است رویکرد طراحی تجهیزات سوخت به طور اساسی تغییر یابد.

برای کاهش انتشارات مضر در سیستم اگزوز، پیشنهاد شد مبدل کاتالیزوری گازهای خروجی نصب شود. اما کاتالیزور فقط زمانی کار می کند که به اصطلاح مخلوط سوخت و هوا معمولی در موتور سوخته شود (نسبت وزن هوا / بنزین 14.7: 1). هر گونه انحراف از ترکیب مخلوط از مقدار مشخص شده منجر به کاهش راندمان کار آن و تسریع شکست می شود. برای نگهداری پایدار چنین نسبتی از مخلوط کاری، سیستم های کاربراتور دیگر مناسب نبودند. تنها جایگزین می تواند سیستم های تزریق باشد.

اولین سیستمها کاملاً مکانیکی بودند و از قطعات الکترونیکی کم استفاده میشدند. اما تمرین استفاده از این سیستم ها نشان داده است که پارامترهای مخلوطی که توسعه دهندگان به پایداری آن امیدوار بودند، با عملکرد خودرو تغییر می کند. این نتیجه با در نظر گرفتن سایش و آلودگی عناصر سیستم و خود موتور احتراق داخلی در طول سرویس آن کاملاً طبیعی است. این سوال در مورد سیستمی مطرح شد که می تواند خود را در فرآیند کار اصلاح کند و به طور انعطاف پذیر شرایط آماده سازی مخلوط کاری را بسته به شرایط خارجی تغییر دهد.

راه حل زیر پیدا شد. بازخورد به سیستم تزریق وارد شد - یک سنسور برای محتوای اکسیژن در گازهای خروجی، به اصطلاح کاوشگر لامبدا، در سیستم اگزوز، مستقیماً در مقابل کاتالیزور نصب شد. این سیستم قبلاً با در نظر گرفتن وجود چنین عنصر اساسی برای همه سیستم های بعدی به عنوان واحد کنترل الکترونیکی (ECU) توسعه یافته است. بر اساس سیگنال های سنسور اکسیژن، ECU منبع سوخت موتور را تنظیم می کند و دقیقاً ترکیب مخلوط مورد نظر را حفظ می کند.

تا به امروز، موتور تزریق (یا به زبان روسی، تزریق) تقریباً به طور کامل جایگزین موتور قدیمی شده است

سیستم کاربراتوری موتور تزریق به طور قابل توجهی شاخص های عملکرد و قدرت خودرو را بهبود می بخشد

(دینامیک شتاب، عملکرد محیطی، مصرف سوخت).

سیستم های تزریق سوخت دارای مزایای اصلی زیر نسبت به سیستم های کاربراتوری هستند:

- اندازه گیری دقیق سوخت و در نتیجه مصرف سوخت اقتصادی تر.

- کاهش سمیت گازهای خروجی این به دلیل بهینه بودن مخلوط سوخت و هوا و استفاده از سنسورها برای پارامترهای گازهای خروجی حاصل می شود.

- افزایش قدرت موتور حدود 7-10٪. به دلیل بهبود پر شدن سیلندرها، تنظیم بهینه زمان احتراق مطابق با حالت کار موتور رخ می دهد.

- بهبود خواص دینامیکی خودرو سیستم تزریق بلافاصله با تنظیم پارامترهای مخلوط سوخت و هوا به هرگونه تغییر بار پاسخ می دهد.

- سهولت راه اندازی بدون توجه به شرایط آب و هوایی.

دستگاه و اصل عملکرد (به عنوان مثال، یک سیستم تزریق الکترونیکی توزیع شده)

در موتورهای تزریقی مدرن، برای هر سیلندر یک انژکتور مجزا در نظر گرفته شده است. همه انژکتورها به ریل سوخت متصل می شوند، جایی که سوخت تحت فشار است که توسط پمپ بنزین برقی ایجاد می شود. مقدار سوخت تزریق شده به مدت زمان باز شدن انژکتور بستگی دارد. لحظه باز شدن توسط واحد کنترل الکترونیکی (کنترل کننده) بر اساس داده های پردازش شده توسط آن از سنسورهای مختلف تنظیم می شود.

سنسور جریان هوای جرمی برای محاسبه پر شدن چرخه ای سیلندرها استفاده می شود. جریان جرمی هوا اندازه گیری می شود، که سپس توسط برنامه مجدداً به یک پر کردن سیلندر چرخه ای محاسبه می شود. در صورت خرابی سنسور، قرائت آن نادیده گرفته می شود، محاسبه طبق جداول اضطراری انجام می شود.

سنسور موقعیت دریچه گاز ضریب بار موتور را محاسبه می کند و بسته به زاویه دریچه گاز، سرعت موتور و چرخه کار آن را تغییر می دهد.

سنسور دمای مایع خنک کننده برای تعیین تصحیح سوخت و احتراق توسط دما و برای کنترل فن الکتریکی استفاده می شود. اگر سنسور از کار بیفتد، خوانش های آن نادیده گرفته می شود، بسته به زمان کارکرد موتور، دما از جدول گرفته می شود.

سنسور موقعیت میل لنگ برای همگام سازی کلی سیستم، محاسبه سرعت موتور و موقعیت میل لنگ در مقاطع خاصی از زمان استفاده می شود. DPKV یک سنسور قطبی است. اگر اشتباه روشن شود، موتور روشن نمی شود. اگر سنسور از کار بیفتد، سیستم کار نخواهد کرد. این تنها حسگر "حیاتی" در سیستم است که حرکت خودرو در آن غیرممکن است. تصادفات سایر سنسورها به شما این امکان را می دهد که به تنهایی به سرویس خودرو برسید.

سنسور اکسیژن برای تعیین غلظت اکسیژن در گازهای خروجی طراحی شده است. اطلاعات ارائه شده توسط سنسور توسط واحد کنترل الکترونیکی برای تنظیم میزان سوخت عرضه شده استفاده می شود. سنسور اکسیژن فقط در سیستمهایی با مبدل کاتالیزوری استفاده میشود که مطابق با استانداردهای سمیت Euro-2 و Euro-3 هستند (Euro-3 از دو سنسور اکسیژن - قبل و بعد از کاتالیزور استفاده میکند).

سنسور ضربه برای نظارت بر ضربه استفاده می شود. هنگامی که آخرین مورد شناسایی شد، ECU الگوریتم سرکوب ضربه را روشن می کند و به سرعت زمان احتراق را تنظیم می کند.

اینها تنها تعدادی از سنسورهای اساسی مورد نیاز برای عملکرد سیستم هستند. مجموعه کامل سنسورها در خودروهای مختلف به سیستم تزریق، استانداردهای سمیت و غیره بستگی دارد.

در مورد نتایج نظرسنجی سنسورهای تعریف شده در برنامه، برنامه ECU محرک ها را کنترل می کند که عبارتند از: انژکتور، پمپ بنزین، ماژول احتراق، تنظیم کننده سرعت دور آرام، دریچه جاذب برای سیستم بازیابی بخار بنزین، سیستم خنک کننده. فن و غیره (باز هم همه چیز به مدل خاص بستگی دارد)

از میان همه موارد فوق، شاید همه ندانند که جذب کننده چیست. جاذب عنصری از یک مدار بسته برای چرخش مجدد بخارات بنزین است. استانداردهای Euro-2 تماس تهویه مخزن گاز با اتمسفر را ممنوع می کند، بخارات بنزین باید جمع آوری (جذب) شود و هنگام دمیدن برای پس سوزی به سیلندرها فرستاده شود. هنگامی که موتور کار نمی کند، بخارات بنزین از مخزن و منیفولد ورودی وارد جاذب می شوند و در آنجا جذب می شوند. هنگامی که موتور روشن می شود، جاذب به دستور ECU توسط جریان هوای مکیده شده توسط موتور به داخل دمیده می شود، بخارات توسط این جریان منتقل شده و در محفظه احتراق می سوزند.

انواع سیستم های تزریق سوخت

بسته به تعداد انژکتورها و محل عرضه سوخت، سیستم های انژکتور به سه نوع تقسیم می شوند: تک نقطه ای یا تک انژکتوری (یک انژکتور در منیفولد ورودی برای همه سیلندرها)، چند نقطه ای یا توزیعی (هر سیلندر خود را دارد. انژکتور خود که سوخت منیفولد را تامین می کند) و مستقیم (سوخت توسط انژکتورها به طور مستقیم به سیلندرها مانند موتورهای دیزلی عرضه می شود).

تزریق تک نقطه ایساده تر، کمتر با الکترونیک کنترل پر می شود، اما کارایی کمتری نیز دارد. الکترونیک کنترل به شما امکان می دهد اطلاعات را از سنسورها بخوانید و بلافاصله پارامترهای تزریق را تغییر دهید. همچنین مهم است که موتورهای کاربراتوری به راحتی برای تزریق مونو تطبیق داده شوند و تقریباً هیچ تغییر ساختاری یا تغییرات فنی در تولید وجود نداشته باشد. تزریق تک نقطه ای نسبت به کاربراتور در مصرف سوخت، سازگاری با محیط زیست و پایداری نسبی و قابلیت اطمینان پارامترها مزیت دارد. اما در پاسخ دریچه گاز موتور، تزریق تک نقطه ای ضرر می کند. اشکال دیگر: هنگام استفاده از تزریق تک نقطه ای و همچنین هنگام استفاده از کاربراتور، تا 30 درصد بنزین روی دیواره های منیفولد می نشیند.

البته سیستمهای تزریق تک نقطهای در مقایسه با سیستمهای قدرت کاربراتوری گامی رو به جلو بودند، اما دیگر نیازهای مدرن را برآورده نمیکنند.

سیستم ها کامل تر هستند تزریق چند نقطه ای، که در آن تامین سوخت هر سیلندر به صورت جداگانه انجام می شود. تزریق توزیع شده قوی تر، مقرون به صرفه تر و پیچیده تر است. استفاده از چنین تزریقی قدرت موتور را حدود 7-10 درصد افزایش می دهد. مزایای اصلی تزریق توزیع شده:

- توانایی تنظیم خودکار در سرعت های مختلف و بر این اساس، بهبود پر شدن سیلندرها، در نتیجه، با همان حداکثر قدرت، خودرو بسیار سریعتر شتاب می گیرد.

- بنزین در نزدیکی سوپاپ ورودی تزریق می شود که به طور قابل توجهی تلفات ته نشینی منیفولد ورودی را کاهش می دهد و امکان کنترل دقیق تر تحویل سوخت را فراهم می کند.

به عنوان وسیله ای دیگر و موثر در بهینه سازی احتراق مخلوط و افزایش راندمان موتور بنزینی، ساده را اجرا می کند.

اصول. یعنی: سوخت را با دقت بیشتری اسپری می کند، بهتر با هوا مخلوط می شود و مخلوط نهایی را در حالت های مختلف کارکرد موتور با مهارت بیشتری دفع می کند. در نتیجه، موتورهای تزریق مستقیم سوخت کمتری نسبت به موتورهای "تزریق" معمولی مصرف می کنند (به ویژه در هنگام رانندگی بی سر و صدا با سرعت کم). با همان حجم کار ، آنها شتاب شدیدتری را برای خودرو فراهم می کنند. آنها اگزوز تمیزتر دارند. آنها ظرفیت لیتر بالاتری را به دلیل نسبت تراکم بیشتر و تأثیر خنک کردن هوا هنگام تبخیر سوخت در سیلندرها تضمین می کنند. در عین حال، آنها به بنزین با کیفیت بالا با محتوای کم گوگرد و ناخالصی های مکانیکی برای اطمینان از عملکرد عادی تجهیزات سوخت نیاز دارند.

و تنها تفاوت اصلی بین GOSTهای موجود در روسیه و اوکراین و استانداردهای اروپایی افزایش محتوای گوگرد، هیدروکربن های معطر و بنزن است. به عنوان مثال، استاندارد روسیه و اوکراین اجازه حضور 500 میلی گرم گوگرد در 1 کیلوگرم سوخت را می دهد، در حالی که یورو-3 - 150 میلی گرم، یورو-4 - فقط 50 میلی گرم، و یورو-5 - فقط 10 میلی گرم. گوگرد و آب قادر به فعال کردن فرآیندهای خوردگی در سطح قطعات هستند و زباله ها منبع سایش سوراخ های کالیبره شده نازل ها و جفت های پیستونی پمپ ها هستند. در نتیجه سایش، فشار کاری پمپ کاهش می یابد و کیفیت اتمیزه شدن بنزین بدتر می شود. همه اینها در ویژگی های موتورها و یکنواختی عملکرد آنها منعکس می شود.

میتسوبیشی اولین کسی بود که از موتور تزریق مستقیم روی خودروهای تولیدی استفاده کرد. بنابراین، دستگاه و اصول عملکرد تزریق مستقیم را با استفاده از مثال موتور GDI (پاشش مستقیم بنزین) در نظر خواهیم گرفت. موتور GDI می تواند در یک مخلوط هوا-سوخت بسیار نازک کار کند: نسبت جرم هوا به سوخت تا 30-40: 1.

حداکثر نسبت ممکن برای موتورهای تزریق سنتی با تزریق توزیع شده 20-24: 1 است (لازم به یادآوری است که ترکیب بهینه، به اصطلاح استوکیومتری 14.7: 1 است) - اگر هوای اضافی بیشتر باشد، مخلوط بیش از حد بدون چربی است. به سادگی مشتعل نخواهد شد. در موتور GDI، سوخت اتمیزه شده در سیلندر به شکل ابری است که در ناحیه شمع متمرکز شده است.

بنابراین، اگرچه به طور کلی مخلوط بیش از حد تخلیه می شود، اما در شمع به ترکیب استوکیومتری نزدیک است و بسیار قابل اشتعال است. در عین حال، مخلوط بدون چربی در بقیه حجم، تمایل بسیار کمتری به انفجار نسبت به استوکیومتری دارد. شرایط اخیر به شما امکان می دهد تا نسبت تراکم را افزایش دهید و بنابراین هم قدرت و هم گشتاور را افزایش دهید. با توجه به این واقعیت که هنگام تزریق سوخت و تبخیر به داخل سیلندر، شارژ هوا خنک می شود - پر شدن سیلندرها تا حدودی بهبود می یابد و احتمال انفجار دوباره کاهش می یابد.

تفاوت های اصلی طراحی بین GDI و تزریق معمولی:

پمپ سوخت فشار قوی (TNVD). یک پمپ مکانیکی (مشابه پمپ تزریق سوخت دیزل) فشاری برابر با 50 بار ایجاد می کند (در یک موتور تزریقی، یک پمپ الکتریکی در مخزن فشاری در حدود 3-3.5 بار در خط ایجاد می کند).

- نازل های اتمیزه کننده چرخشی فشار بالا شکل شعله سوخت را مطابق با حالت کار موتور ایجاد می کنند. در حالت کارکرد نیرو، تزریق در حالت مکش صورت می گیرد و شعله هوا-سوخت مخروطی شکل می گیرد. در حالت عملکرد فوقالعاده، تزریق در انتهای حرکت فشردهسازی و یک سوخت فشرده هوا و سوخت انجام میشود.

یک مشعل که تاج پیستون مقعر را مستقیماً به سمت شمع هدایت می کند. - پیستون یک فرورفتگی در قسمت پایینی شکل خاصی ساخته شده است که با کمک آن مخلوط سوخت و هوا به ناحیه شمع هدایت می شود.

- مجاری ورودی موتور GDI از پورت های ورودی عمودی استفاده می کند که تشکیل یک به اصطلاح در سیلندر را فراهم می کند. "گرداب معکوس"، هدایت مخلوط هوا و سوخت به دوشاخه و بهبود پر شدن سیلندرها با هوا (در یک موتور معمولی، گرداب در سیلندر در جهت مخالف می چرخد).

حالت های عملکرد موتور GDI

در مجموع سه حالت کار موتور وجود دارد:

- حالت احتراق فوق نازک (تزریق سوخت در ضربه فشرده سازی).

- حالت پاور (تزریق سکته مغزی ورودی).

- حالت دو مرحله ای (تزریق در ورودی و ضربه های فشرده سازی) (مورد استفاده در اصلاحات یورو).

حالت احتراق فوق ناب(تزریق سوخت در سکته فشرده سازی). این حالت در بارهای کم استفاده می شود: هنگام رانندگی در شهر آرام و هنگام رانندگی در خارج از شهر با سرعت ثابت (تا 120 کیلومتر در ساعت). سوخت توسط یک مشعل فشرده در انتهای حرکت فشرده سازی به سمت پیستون تزریق می شود، از آن منعکس می شود، با هوا مخلوط می شود و به سمت شمع بخار می شود. اگرچه این مخلوط در حجم اصلی محفظه احتراق بسیار لاغر است، شارژ در ناحیه دوشاخه آنقدر غنی است که با جرقه مشتعل شده و بقیه مخلوط را مشتعل کند. در نتیجه، موتور حتی با نسبت کلی هوا / سوخت 40: 1 به آرامی کار می کند.

کارکردن موتور روی یک مخلوط بسیار نازک مشکل جدیدی ایجاد کرد - خنثی کردن گازهای خروجی. واقعیت این است که در این حالت، اکسیدهای نیتروژن بخش عمده ای از آنها را تشکیل می دهند و بنابراین یک مبدل کاتالیزوری معمولی بی اثر می شود. برای حل این مشکل، چرخش گاز خروجی (EGR-Exhaust Gas Recirculation) استفاده شد که به شدت میزان اکسیدهای نیتروژن تشکیل شده را کاهش می دهد و یک کاتالیزور اضافی NO نصب می شود.

سیستم EGR که مخلوط سوخت و هوا را با گازهای خروجی "رقیق" می کند، دمای احتراق را در محفظه احتراق کاهش می دهد و در نتیجه تشکیل فعال اکسیدهای مضر از جمله NOx را "تقریط" می کند. با این حال، اطمینان از خنثی سازی کامل و پایدار NOx فقط توسط EGR غیرممکن است، زیرا با افزایش بار موتور، مقدار گاز خروجی مجدد باید کاهش یابد. بنابراین، یک کاتالیزور NO بر روی موتور تزریق مستقیم نصب شد.

دو نوع کاتالیزور برای کاهش انتشار NOx وجود دارد - انتخابی (نوع کاهش انتخابی) و

نوع تجمعی (نوع تله NOx). کاتالیزورهای نوع ذخیرهسازی کارآمدتر هستند، اما نسبت به سوختهای با گوگرد بالا بسیار حساس هستند، که سوختهای انتخابی کمتر به آن حساس هستند. بر این اساس، کاتالیزورهای ذخیره سازی بر روی مدل هایی برای کشورهایی با محتوای گوگرد کم در بنزین و کاتالیزورهای انتخابی برای بقیه نصب می شوند.

حالت قدرت(تزریق در سکته مغزی مصرفی). به اصطلاح "حالت اختلاط همگن" برای رانندگی شدید شهری، ترافیک پرسرعت برون شهری و سبقت گرفتن استفاده می شود. سوخت در مسیر ورودی توسط یک مشعل مخروطی تزریق می شود، مانند یک موتور تزریق چند نقطه ای معمولی، با هوا مخلوط می شود و مخلوطی همگن تشکیل می دهد. ترکیب مخلوط نزدیک به استوکیومتری است (14.7: 1)

حالت دو مرحله ای(تزریق در نواحی ورودی و فشاری). این حالت به شما این امکان را می دهد که گشتاور موتور را هنگامی که راننده با سرعت کم حرکت می کند و به شدت پدال گاز را فشار می دهد، افزایش دهید. هنگامی که موتور در دورهای پایین کار می کند و مخلوط غنی به طور ناگهانی وارد آن می شود، احتمال انفجار افزایش می یابد. بنابراین تزریق در دو مرحله انجام می شود. مقدار کمی سوخت در مسیر مکش به داخل سیلندر تزریق می شود و هوای سیلندر را خنک می کند. در این مورد، سیلندر با یک مخلوط بسیار ناب پر می شود (تقریباً 60: 1)، که در آن فرآیندهای انفجار رخ نمی دهد. سپس، در پایان اندازه گیری

فشرده سازی، یک جت سوخت فشرده ارائه می شود که نسبت هوا به سوخت در سیلندر را به "غنی" 12: 1 می رساند.

چرا این حالت فقط برای خودروها برای بازار اروپا معرفی شده است؟ بله، زیرا سرعت پایین و ترافیک ثابت ذاتی ژاپن است و اروپا اتوبان های طولانی و سرعت های بالا (و در نتیجه بار موتور بالا) است.

میتسوبیشی در استفاده از تزریق مستقیم سوخت پیشگام بود. امروزه، فناوری مشابه توسط مرسدس (CGI)، BMW (HPI)، فولکس واگن (FSI، TFSI، TSI) و تویوتا (JIS) استفاده می شود. اصل اصلی عملکرد این سیستم های قدرت مشابه است - تامین بنزین نه به مجرای ورودی، بلکه مستقیماً به محفظه احتراق و تشکیل لایه به لایه یا تشکیل مخلوط همگن در حالت های مختلف عملکرد موتور. اما این سیستم های سوخت نیز دارای تفاوت هایی هستند که گاهی اوقات تفاوت هایی کاملاً قابل توجه دارند. اصلی ترین آنها فشار کاری در سیستم سوخت، محل انژکتورها و طراحی آنها است.

از نظر مفهومی، موتورهای احتراق داخلی - بنزین و دیزل تقریباً یکسان هستند، اما تعدادی ویژگی متمایز بین آنها وجود دارد. یکی از اصلی ترین آنها، روند متفاوت فرآیندهای احتراق در سیلندرها است. در یک موتور دیزل، سوخت در اثر قرار گرفتن در معرض دما و فشار بالا مشتعل می شود. اما برای این امر لازم است که سوخت دیزل مستقیماً به محفظه های احتراق عرضه شود، نه تنها در یک لحظه کاملاً مشخص، بلکه همچنین تحت فشار بالا. و این توسط سیستم های تزریق موتورهای دیزل تضمین می شود.

تشدید مداوم استانداردهای زیست محیطی، تلاش برای دستیابی به توان خروجی بالاتر با هزینه های سوخت کمتر، ظهور راه حل های طراحی بیشتر و بیشتر را فراهم می کند.

اصل کار برای همه انواع تزریق دیزل موجود یکسان است. عناصر اصلی قدرت یک پمپ سوخت فشار قوی (پمپ تزریق) و یک انژکتور هستند. وظیفه اولین جزء تزریق سوخت دیزل است که به دلیل آن فشار در سیستم به طور قابل توجهی افزایش می یابد. از طرف دیگر، نازل سوخت را (در حالت فشرده) به محفظههای احتراق میرساند، در حالی که آن را اسپری میکند تا از تشکیل مخلوط بهتر اطمینان حاصل شود.

لازم به ذکر است که فشار سوخت مستقیماً بر کیفیت احتراق مخلوط تأثیر می گذارد. هرچه بالاتر باشد، سوخت دیزل بهتر می سوزد و توان خروجی بیشتر و آلاینده کمتری در گازهای خروجی ایجاد می کند. و برای به دست آوردن نشانگرهای فشار بالاتر از انواع راه حل های طراحی استفاده شد که منجر به پیدایش انواع مختلف سیستم های قدرت دیزل شد. علاوه بر این، تمام تغییرات فقط به این دو عنصر مربوط می شود - پمپ سوخت فشار قوی و انژکتور. بقیه اجزا - مخزن، خطوط سوخت، عناصر فیلتر، اساساً در تمام اشکال موجود یکسان هستند.

انواع سیستم های قدرت دیزلی

نیروگاه های دیزلی را می توان به سیستم تزریق مجهز کرد:

- با پمپ فشار بالا در خط؛

- با پمپ های توزیع؛

- نوع باتری (Common Rail).

دارای پمپ درون خطی

پمپ تزریق درون خطی برای 8 نازل

در ابتدا، این سیستم کاملاً مکانیکی بود، اما سپس از عناصر الکترومکانیکی در طراحی آن (برای تنظیم کننده های تغییر چرخه عرضه سوخت دیزل) استفاده شد.

ویژگی اصلی این سیستم پمپ است. در آن، جفت پیستون (عناصر دقیقی که فشار ایجاد می کنند) هر کدام به نازل خود خدمت می کردند (تعداد آنها مطابق با تعداد نازل ها بود). علاوه بر این، این جفت ها در یک ردیف قرار گرفتند، از این رو نام.

مزایای سیستم پمپ درون خطی عبارتند از:

- قابلیت اطمینان ساخت و ساز پمپ دارای یک سیستم روانکاری بود که منبع طولانی برای واحد فراهم می کرد.

- حساسیت کم به خلوص سوخت؛

- سادگی نسبی و قابلیت نگهداری بالا؛

- منبع پمپ طولانی؛

- قابلیت کارکرد موتور در صورت خرابی یک بخش یا نازل.

اما معایب چنین سیستمی قابل توجه تر است که منجر به کنار گذاشته شدن تدریجی آن و ترجیح سیستم های مدرن تر شد. جنبه های منفی چنین تزریقی عبارتند از:

- سرعت و دقت کم دوز سوخت. طراحی مکانیکی به سادگی نمی تواند این را فراهم کند.

- فشار تولید شده نسبتا کم؛

- وظیفه پمپ سوخت فشار بالا نه تنها ایجاد فشار سوخت، بلکه تنظیم تغذیه چرخه و لحظه تزریق را نیز شامل می شود.

- فشار تولید شده به طور مستقیم به سرعت میل لنگ بستگی دارد.

- ابعاد و وزن پمپ بزرگ.

این کاستی ها و اول از همه فشار کم تولید شده منجر به کنار گذاشتن این سیستم شد، زیرا به سادگی در استانداردهای زیست محیطی قرار نمی گرفت.

پمپ توزیع شده

پمپ سوخت پرفشار تزریق پراکنده به مرحله بعدی در توسعه سیستم های منبع تغذیه برای واحدهای دیزل تبدیل شده است.

در ابتدا، چنین سیستمی همچنین مکانیکی بود و تنها در طراحی پمپ با آنچه در بالا توضیح داده شد متفاوت بود. اما با گذشت زمان، یک سیستم کنترل الکترونیکی به دستگاه او اضافه شد که روند تنظیم تزریق را بهبود بخشید که تأثیر مثبتی بر شاخص های بازده موتور داشت. برای یک دوره معین، چنین سیستمی با استانداردهای زیست محیطی مطابقت دارد.

ویژگی این نوع تزریق در این واقعیت خلاصه شد که طراحان استفاده از طراحی پمپ چند بخش را کنار گذاشتند. در پمپ تزریق، تنها یک جفت پیستون شروع به استفاده از تمام نازل های موجود کرد که تعداد آنها از 2 تا 6 عدد متغیر است. برای اطمینان از تامین سوخت برای همه نازل ها، پیستون نه تنها حرکات انتقالی را انجام می دهد، بلکه همچنین چرخشی که توزیع سوخت دیزل را تضمین می کند.

پمپ تزریق با پمپ نوع توزیع شده

ویژگی های مثبت چنین سیستم هایی عبارتند از:

- ابعاد و وزن کلی پمپ؛

- بهترین شاخص ها برای بهره وری سوخت؛

- استفاده از کنترل الکترونیکی باعث بهبود عملکرد سیستم شده است.

معایب سیستم با پمپ توزیع شده عبارتند از:

- عمر مفید جفت پیستون؛

- اجزاء با سوخت روغن کاری می شوند.

- تطبیق پذیری پمپ (علاوه بر ایجاد فشار، توسط منبع تغذیه و لحظه تزریق نیز کنترل می شود).

- اگر پمپ خراب شود، سیستم کار نمی کند.

- حساسیت هوا؛

- وابستگی فشار به دور موتور

این نوع تزریق در خودروهای سواری و خودروهای تجاری کوچک کاربرد زیادی دارد.

انژکتورهای واحد

ویژگی این سیستم در این واقعیت نهفته است که جفت نازل و پیستون در یک ساختار واحد ترکیب می شوند. بخش این واحد سوخت از میل بادامک رانده می شود.

قابل توجه است که چنین سیستمی می تواند کاملاً مکانیکی باشد (تزریق توسط ریل و رگلاتور کنترل می شود) یا الکترونیکی (دریچه های برقی استفاده می شود).

نازل پمپ

نوعی از این نوع تزریق، استفاده از پمپ های تکی است. یعنی برای هر انژکتور قسمت مخصوص به خود در نظر گرفته شده که از میل بادامک رانده می شود. بخش را می توان مستقیماً در سر سیلندر قرار داد یا در یک محفظه جداگانه قرار داد. این طرح از نازل های هیدرولیک معمولی (یعنی یک سیستم مکانیکی) استفاده می کند. برخلاف تزریق با پمپ سوخت پرفشار، خطوط فشار قوی بسیار کوتاه هستند که باعث افزایش قابل توجه فشار می شود. اما این طرح توزیع زیادی دریافت نکرد.

ویژگی های مثبت انژکتورهای واحد تامین عبارتند از:

- شاخص های قابل توجه فشار ایجاد شده (بالاترین در بین انواع تزریق استفاده شده)؛

- مصرف کم فلز سازه؛

- دقت دوز و اجرای تزریق چندگانه (در انژکتورهای دارای شیر برقی)؛

- امکان کارکرد موتور در صورت خرابی یکی از انژکتورها;

- جایگزینی یک عنصر آسیب دیده دشوار نیست.

اما معایبی نیز در این نوع تزریق وجود دارد از جمله:

- انژکتورهای پمپ غیر قابل تعمیر (در صورت خرابی، تعویض آنها الزامی است).

- حساسیت بالا به کیفیت سوخت؛

- فشار تولید شده به دور موتور بستگی دارد.

پمپ انژکتورها به طور گسترده در حمل و نقل تجاری و بار استفاده می شود و این فناوری توسط برخی خودروسازان نیز مورد استفاده قرار گرفته است. امروزه به دلیل هزینه های بالای نگهداری از آن استفاده نمی شود.

راه آهن مشترک

تا اینجای کار از نظر کارایی کامل ترین است. همچنین به طور کامل با آخرین استانداردهای زیست محیطی مطابقت دارد. "مضافات" اضافی شامل کاربرد آن برای هر موتور دیزلی، از خودروهای سواری گرفته تا کشتی های دریایی است.

سیستم تزریق ریل مشترک

ویژگی آن در این واقعیت است که تطبیق پذیری پمپ تزریق مورد نیاز نیست و وظیفه آن فقط ایجاد فشار است و نه برای هر نازل به طور جداگانه، بلکه یک خط مشترک (ریل سوخت) و از آن سوخت دیزل تامین می شود. به نازل ها

در عین حال خطوط سوخت بین پمپ، ریل و انژکتورها دارای طول نسبتا کوتاهی هستند که افزایش فشار تولید شده را ممکن می سازد.

کنترل کار در این سیستم توسط یک واحد الکترونیکی انجام می شود که دقت دوز و سرعت سیستم را به میزان قابل توجهی افزایش داد.

ویژگی های مثبت Common Rail:

- دقت دوز بالا و استفاده از تزریق چند حالته؛

- قابلیت اطمینان پمپ تزریق؛

- مقدار فشار به دور موتور بستگی ندارد.

ویژگی های منفی این سیستم به شرح زیر است:

- حساسیت به کیفیت سوخت؛

- طراحی نازل پیچیده؛

- خرابی سیستم در کوچکترین افت فشار به دلیل کاهش فشار؛

- پیچیدگی طراحی به دلیل وجود تعدادی عناصر اضافی.

با وجود این کاستی ها، خودروسازان به طور فزاینده ای Common Rail را به سایر انواع سیستم های تزریق ترجیح می دهند.

سیستم تزریق مستقیم سوخت در موتورهای بنزینی تا حد زیادی پیشرفته ترین و مدرن ترین راه حل است. ویژگی اصلی تزریق مستقیم این است که سوخت مستقیماً به سیلندرها وارد می شود.

به همین دلیل، این سیستم اغلب به عنوان تزریق مستقیم سوخت نیز شناخته می شود. در این مقاله به نحوه عملکرد موتور تزریق مستقیم سوخت و همچنین مزایا و معایب چنین طرحی خواهیم پرداخت.

در این مقاله بخوانید

تزریق مستقیم سوخت: طراحی سیستم تزریق مستقیم

همانطور که در بالا ذکر شد، سوخت موجود در آنها مستقیماً به محفظه احتراق موتور می رسد. این بدان معنی است که انژکتورها بنزین را به داخل نمی پاشند و پس از آن مخلوط سوخت و هوا از طریق آن وارد سیلندر شده و سوخت را مستقیماً به محفظه احتراق تزریق می کند.

اولین موتورهای بنزینی با تزریق مستقیم فولاد. در آینده، این طرح گسترده شد، در نتیجه امروزه با چنین سیستم تامین سوخت می توان در صف بسیاری از خودروسازان مشهور یافت.

به عنوان مثال، شرکت VAG تعدادی از مدل های آئودی و فولکس واگن را با نمونه های اتمسفری و توربوشارژ ارائه کرد که تزریق مستقیم سوخت دریافت کردند. موتورهای تزریق مستقیم نیز توسط BMW، Ford، GM، Mercedes و بسیاری دیگر تولید می شوند.

این استفاده گسترده از تزریق مستقیم سوخت به دلیل راندمان بالای سیستم (حدود 10-15٪ در مقایسه با تزریق پراکنده)، و همچنین احتراق کاملتر مخلوط کاری در سیلندرها و کاهش سطح سمیت است. گازهای خروجی

سیستم تزریق مستقیم: ویژگی های طراحی

بنابراین بیایید موتور FSI را با تزریق به اصطلاح "لایه ای" آن به عنوان مثال در نظر بگیریم. این سیستم شامل عناصر زیر است:

- مدار فشار بالا؛

- گازوئیل؛

- تنظیم کننده ی فشار؛

- ریل سوخت؛

- سنسور فشار بالا؛

- نازل های تزریق؛

بیایید با پمپ بنزین شروع کنیم. پمپ مشخص شده فشار بالایی ایجاد می کند که تحت آن سوخت به ریل سوخت و همچنین به انژکتورها می رسد. پمپ دارای پیستون است (می تواند چندین پیستون یا یکی در پمپ های نوع چرخشی وجود داشته باشد) و از میل بادامک ورودی رانده می شود.

RTD (تنظیم کننده فشار سوخت) در پمپ یکپارچه شده است و وظیفه تامین سوخت اندازه گیری شده را بر عهده دارد که مربوط به تزریق انژکتور است. ریل سوخت (ریل سوخت) برای توزیع سوخت در انژکتورها مورد نیاز است. همچنین وجود این عنصر به شما امکان می دهد از افزایش فشار (تپش) سوخت در مدار جلوگیری کنید.

به هر حال، مدار از یک شیر ایمنی مخصوص استفاده می کند که در ریل قرار دارد. شیر مشخص شده برای جلوگیری از فشار بیش از حد سوخت و در نتیجه محافظت از عناصر منفرد سیستم مورد نیاز است. افزایش فشار به دلیل این واقعیت است که سوخت در هنگام گرم شدن تمایل به انبساط دارد.

سنسور فشار بالا وسیله ای است که فشار را در ریل سوخت اندازه گیری می کند. سیگنال های سنسور به آن منتقل می شود که به نوبه خود قادر به تغییر فشار در ریل سوخت است.

در مورد نازل انژکتور، عنصر تضمین می کند که سوخت به موقع در محفظه احتراق تامین و اتمیزه می شود تا مخلوط هوا و سوخت مورد نیاز ایجاد شود. توجه داشته باشید که فرآیندهای توصیف شده کنترل می شوند. این سیستم دارای گروهی از سنسورهای مختلف، واحد کنترل الکترونیکی و محرک است.

اگر در مورد سیستم تزریق مستقیم، همراه با سنسور سوخت فشار بالا برای عملکرد آن صحبت کنیم، موارد زیر درگیر هستند: DPRV، سنسور دمای هوا در منیفولد ورودی، سنسور دمای مایع خنک کننده و غیره.

به لطف عملکرد این سنسورها، اطلاعات لازم به ECU ارسال می شود و پس از آن واحد سیگنال هایی را به محرک ها ارسال می کند. این امکان دستیابی به عملکرد هماهنگ و دقیق شیرهای برقی، انژکتورها، شیر ایمنی و تعدادی از عناصر دیگر را فراهم می کند.

نحوه عملکرد سیستم تزریق مستقیم سوخت

مزیت اصلی تزریق مستقیم توانایی دستیابی به انواع مختلف تشکیل مخلوط است. به عبارت دیگر، چنین سیستم منبع تغذیه با در نظر گرفتن حالت کار موتور، دمای آن، بار روی موتور احتراق داخلی و غیره، می تواند به طور انعطاف پذیر ترکیب مخلوط سوخت و هوا را تغییر دهد.

لازم است تشکیل مخلوط لایه به لایه، استوکیومتری و همچنین همگن برجسته شود. این تشکیل مخلوط است که در نهایت به کارآمدترین مصرف سوخت اجازه می دهد. مخلوط همیشه از کیفیت بالایی برخوردار است ، صرف نظر از حالت عملکرد موتور احتراق داخلی ، بنزین به طور کامل می سوزد ، موتور قدرتمندتر می شود ، در حالی که سمیت اگزوز به طور همزمان کاهش می یابد.

- تشکیل مخلوط لایه به لایه زمانی فعال می شود که بار موتور کم یا متوسط باشد و سرعت میل لنگ کم باشد. به بیان ساده، در چنین حالت هایی، مخلوط تا حدودی لاغرتر است تا در هزینه صرفه جویی شود. اختلاط استوکیومتری شامل تهیه مخلوطی است که بسیار قابل اشتعال است بدون اینکه خیلی غنی باشد.

- تشکیل مخلوط همگن اجازه می دهد تا مخلوطی به اصطلاح "قدرت" را بدست آوریم که در بارهای زیاد موتور مورد نیاز است. در یک مخلوط همگن بدون چربی، به منظور صرفه جویی بیشتر، واحد قدرت در حالت های گذرا کار می کند.

- هنگامی که حالت طبقه بندی شده درگیر است، دریچه گاز کاملاً باز است و دریچه های ورودی بسته است. هوا با سرعت زیاد وارد محفظه احتراق می شود و جریان های هوا ایجاد می شود. سوخت در انتهای سکته فشرده سازی تزریق می شود و به ناحیه شمع تزریق می شود.

مدت کوتاهی قبل از ظاهر شدن جرقه روی شمع، مخلوط سوخت و هوا تشکیل می شود که در آن نسبت هوای اضافی 1.5-3 است. سپس مخلوط توسط یک جرقه مشتعل می شود، در حالی که مقدار کافی هوا در اطراف منطقه احتراق باقی می ماند. این هوا به عنوان یک "عایق" دما عمل می کند.

اگر تشکیل مخلوط استوکیومتری همگن را در نظر بگیریم، چنین فرآیندی زمانی رخ می دهد که دریچه های ورودی باز هستند، در حالی که دریچه گاز نیز به یک یا آن زاویه باز است (بسته به درجه فشار دادن پدال گاز).

در این حالت، سوخت در طول سکته ورودی تزریق می شود که در نتیجه یک مخلوط همگن به دست می آید. هوای اضافی دارای ضریب نزدیک به وحدت است. چنین مخلوطی بسیار قابل اشتعال است و به طور کامل در کل حجم محفظه احتراق می سوزد.

هنگامی که دریچه گاز کاملاً باز باشد و دریچه های ورودی بسته شوند، یک مخلوط همگن بدون چربی ایجاد می شود. در این حالت، هوا به طور فعال در سیلندر حرکت می کند و تزریق سوخت در سکته ورودی رخ می دهد. ECM هوای اضافی را در 1.5 نگه می دارد.

گازهای خروجی را می توان به هوای پاک اضافه کرد. این به دلیل کار است. در نتیجه، اگزوز بدون آسیب رساندن به موتور، دوباره در سیلندرها می سوزد. در عین حال، میزان انتشار مواد مضر در جو کاهش می یابد.

اصل مطلب چیست

همانطور که می بینید، تزریق مستقیم به شما این امکان را می دهد که نه تنها به مصرف سوخت برسید، بلکه بازده خوبی از موتور هم در حالت های بار کم و متوسط و زیاد به دست آورید. به عبارت دیگر، وجود تزریق مستقیم به این معنی است که ترکیب بهینه مخلوط در تمام حالت های عملکرد موتور احتراق داخلی حفظ می شود.

در مورد معایب، معایب تزریق مستقیم تنها شامل افزایش پیچیدگی در حین تعمیر و قیمت قطعات یدکی و همچنین حساسیت بالای سیستم به کیفیت سوخت و وضعیت فیلترهای سوخت و هوا است.

همچنین بخوانید

دستگاه و طرح انژکتور. مزایا و معایب انژکتور در مقابل کاربراتور. اختلالات مکرر سیستم های قدرت تزریق. نکات مفید