Scriverò come usare shtihmas, forse qualcuno è interessato. Shtihmas assemblato con l'ugello più corto

inserita nella staffa

Si espande fino all'arresto nella staffa. La staffa serve per calibrare e controllare il perno, ha una dimensione di 75mm esatti, è realizzata con un'elevata classe di precisione. Il dado della vite micrometrica è svitato. "0" limbo

vite micrometrica

combinato con il rischio per il corpo, ad es. è impostato su "zero" / calibrato su una dimensione di 75,00 mm. Il dado della vite micrometrica è serrato. Ancora una volta è controllato "da zeri". Shtikhmas è pronto per partire. Ad esempio, viene misurato il blocco cilindri del motore VAZ 2103. Il perno viene inserito diametralmente nel cilindro, si svolge fino a toccare, viene bloccato con una vite sul corpo e rimosso. Diamo un'occhiata alle letture successive. Shtikhmas ha mostrato, diciamo, 1,04 mm. Otteniamo 1,04 + 75,00 = 76,04 mm cioè taglia standard. È possibile / necessario misurare il cilindro in più punti, lungo e trasversalmente al blocco, nonché nei punti di massima usura degli anelli. Per esempio, diametro massimo ottenuto 1,26 mm. Sottrai la dimensione standard 1,04 = 0,22 mm. Quelli. uscita cilindro 0,22 mm. In riparazione. Il micrometro interno si espande di 10 mm e ha un valore di divisione di 0,01 mm (una trama). Due giri del quadrante sono 1,00 mm, perché vite micrometrica passo 0,5mm. Per misurare grandi diametri vengono utilizzati ugelli +15mm, +25mm, +50mm, che consentono di misurare diametri fino a 175mm.

Consideriamo più in dettaglio la tecnologia per misurare e controllare le parti principali del motore, utilizzando la tabella. 8.2.

In albero motore Dovresti prima controllare visivamente le condizioni della superficie dei colli. I rischi profondi (Fig. 8.1) di solito indicano la necessità di ripararlo, anche se la misurazione non mostra un'usura evidente. Allo stesso tempo, la superficie liscia dei colli non significa affatto che l'asta non sia consumata - ci sono casi in cui, con una condizione esterna quasi ideale, i colli presentavano un'usura inaccettabile e l'asta nel suo insieme aveva un grande deformazione.

La deformazione dell'albero è controllata sui prismi da un supporto con un indicatore a gamba allungata (Fig. 8.2). Durante la misurazione, l'albero deve essere installato sui perni principali estremi. Inoltre, appoggiando alternativamente la gamba dell'indicatore al centro di uno dei colli centrali, l'asta compie un giro. La massima deviazione della freccia (tra i valori estremi) mostra il battito del collo. Se l'usura è irregolare lungo la larghezza del collo, di solito è minore al centro, dove dovrebbe essere presa la misura. Più vicino ai bordi del perno principale, il risultato della misurazione può essere influenzato dall'ovalità del perno a causa dell'usura irregolare.

L'eccentricità consentita dei perni principali centrali dell'albero rispetto a quelli estremi di solito non supera 0,05-^ 0,06 mm. Considerando che gli alberi nuovi hanno un runout inferiore a 0,010-^0,015 mm, si consiglia di riparare l'albero se il runout supera 0,04-5-0,05 mm (vedere paragrafo 9.4.).

Oltre all'eccentricità dei colli centrali, è necessario controllare l'eccentricità del gambo e le superfici sotto i premistoppa (Fig. 8.3). esso

particolarmente importante per un albero già precedentemente riparato. A causa di riparazioni non qualificate, le superfici ausiliarie possono presentare una grande eccentricità rispetto ai perni principali, che può influire non solo sulla dimensione della riparazione dell'albero, ma anche sulla tecnologia della sua successiva riparazione nel suo insieme (Sezioni 9.3., 9.4.) . L'eccentricità reciproca dei perni principali estremi e delle superfici ausiliarie (gambo, superfici per premistoppa, ecc.) non deve superare 0,02-^0,03 mm, altrimenti è impossibile garantire la durata delle tenute dell'albero e degli elementi di trasmissione albero a camme(cinghia, catena, tenditore, ecc.).

L'eccentricità reciproca dei perni di banco e delle superfici dell'albero motore può essere verificata anche nelle punte fisse al tornio, tuttavia, questo metodo di controllo è più appropriato quando si prepara l'albero per la riparazione (vedere sezioni 8.2., 9.3. e 9.4.) .

È conveniente misurare le dimensioni dei perni dell'albero con un micrometro (Fig. 8.4). Durante la misurazione, è necessario installare un micrometro sul collo e ruotare la testa di misurazione del dispositivo fino a quando non compaiono i caratteristici clic del "cricchetto", che limitano la forza di compressione del collo da parte delle ganasce del dispositivo. Allo stesso tempo, è necessario scuotere leggermente il dispositivo su due piani nelle direzioni circonferenziale e assiale per escludere un errore dovuto all'installazione imprecisa del dispositivo. L'eccessiva forza di compressione del collo da parte del dispositivo provoca una diminuzione e un'inclinazione durante l'installazione, un aumento del diametro misurato rispetto a quello reale.

È possibile eseguire misurazioni più accurate con un morsetto a leva - un passometro (vedere la sezione 5.2.), Avente un 5 e 0 volte prezzo piu 'basso divisione ed escludendo l'influenza della forza di compressione della parte sul risultato della misurazione.

Le dimensioni dei perni di biella sono sempre determinate in due direzioni: approssimativamente lungo il raggio della manovella e perpendicolare ad essa (Fig. 8.5), necessaria per determinare l'ovalità. La dimensione minima del collo con una grande ovalizzazione risulta solitamente essere vicina alla direzione del raggio della manovella con un offset di 20 ^ 40 ° contro la rotazione dell'albero (Fig. 8.6).

L'ovalità consentita dei colli di solito non supera 0,010-0,015 mm, mentre dimensione minima non dovrebbe estendersi più di 0,010 mm oltre la dimensione inferiore (minima).

Riso. 8.1. Grippaggio sul perno di biella dell'albero motore

Riso. 8.3. Controllo del runout del gambo sui cunei

Riso. 8.7. Controllo del micrometro con un blocco di lunghezza piano-parallelo

Riso. 8.8. Misurare lo spessore del rivestimento con un micrometro attraverso la sfera

Riso. 8.9. Misurare il raddrizzamento del liner con un calibro

Per determinare con precisione la dimensione iniziale (standard) dei colli, è necessario utilizzare la letteratura di riferimento, inclusi i dati nell'Appendice 1.

Sull'albero motore è inoltre necessario verificare lo stato delle superfici terminali cuscinetto reggispinta(spinta). Abbastanza spesso si osserva un'usura notevole sull'estremità posteriore più caricata, che può richiedere la rettifica delle estremità e l'uso di semianelli reggispinta di riparazione di spessore maggiore (vedere Sezione 9.4.).

Per escludere errori di misurazione, prima di ogni serie di misurazioni (ad esempio, prima del rilevamento dei guasti di ciascun motore), il micrometro deve essere controllato e, se necessario, regolato. Per fare ciò si utilizza una misura di lunghezza applicata a un micrometro, oppure un insieme di misure piano-parallele (Fig. 5.17). Quando si controlla il micrometro, le sue letture devono corrispondere alla lunghezza della misura con una precisione di mezza divisione della scala, ad es. ± 0,005 mm (Fig. 8.7). Se la discrepanza è maggiore, è necessario sbloccare la testa di misurazione e regolare il dispositivo.

Se, a seguito del monitoraggio delle condizioni dell'albero motore, risulta che non necessita di riparazione, è necessario controllare le condizioni delle camicie - non dovrebbero presentare segni di usura, rigature e inclusioni estranee sulla superficie di lavoro, altrimenti dovrebbero essere sostituiti. In generale, con una corsa di oltre 150mila km, è meglio cambiare le fodere anche quando le loro condizioni sono vicine all'ideale. Ciò è dovuto alla graduale introduzione di piccole particelle dure nella superficie di lavoro morbida delle camicie, accelerando l'usura abrasiva del collo dell'albero, nonché la scheggiatura per fatica della superficie di lavoro delle camicie.

Se intendi lasciare le vecchie fodere, non fa male misurarne lo spessore e determinare l'usura. Per fare ciò, è possibile utilizzare vari dispositivi, tra cui uno spessimetro o un micrometro speciale con un arrotondamento di una delle superfici di misurazione (Fig. 5.31 e 5.32). Il modo più semplice per misurare lo spessore delle camicie è con un micrometro e una sfera dal cuscinetto (Fig. 8.8). In questo caso lo spessore dell'inserto sarà pari alla differenza delle letture del micrometro (o passometro) con inserto e sfera e senza inserto. Lo spessore misurato deve essere confrontato con quello noto per questo motore(vedi Appendice 1). Lo spessore delle camicie può anche essere determinato dopo aver misurato il diametro del letto e il diametro nel cuscinetto (cioè il letto con le camicie installate al suo interno). Oltre allo spessore, è necessario determinare il cosiddetto raddrizzamento delle fodere, ad es. la differenza tra il diametro esterno del liner allo stato libero (vedi Figura 8.9) e il diametro del letto. Se il raddrizzamento è inferiore a 0,4 + 0,5 mm, è meglio sostituire le fodere, perché. non forniranno la tenuta necessaria per adattarsi saldamente al letto.

La misurazione del diametro dei cilindri viene effettuata da un calibro. Prima della misurazione, il contatore interno deve essere impostato su zero, come lui è relativo strumento. Come già menzionato nella sezione 5.4., questo può essere fatto in diversi modi - usando un micrometro, un calibro ad anello o uno speciale dispositivo di regolazione.

Il modo più semplice (ma non il migliore) è regolare con un micrometro. Per fare ciò, prima il micrometro viene regolato su una dimensione arrotondata vicina al diametro del cilindro (approssimativamente il diametro del cilindro può essere misurato con un calibro). Successivamente, il calibro interno viene installato in modo che le sue gambe poggino sulle superfici di misurazione del micrometro (Fig. 8.10). Agitando il micrometro su due piani, si dovrebbe notare la posizione estrema (in senso orario) della freccia dell'indicatore del calibro, con la quale poi allineare lo zero della scala dell'indicatore ruotandola. L'impostazione del calibro interno con un calibro ad anello (Fig. 5.25) è già stata descritta nella Sezione 5.4. Come accennato in precedenza, questo metodo è applicabile nella pratica in misura molto limitata a causa della necessità di disporre di un numero molto elevato di calibri, maggiore è la gamma di motori riparati. Gli alesametri e i dispositivi di installazione sono convenienti per l'installazione (Fig. 5.26), ma finora sono rari.

Quando si misura il diametro del cilindro con un alesametro (Fig. 8.11), è necessario evitare errori commessi da meccanici inesperti e associati a una lettura errata delle letture dell'indicatore. Un calibro interno arbitrariamente installato nel cilindro mostra sempre una dimensione sovradimensionata a causa del disallineamento dell'asse delle superfici di misura rispetto al piano della sezione trasversale (Fig. 8.12). In questo caso, l'ago dell'indicatore viene deviato dallo zero in senso antiorario. Facendo oscillare il calibro su un piano verticale, dovresti trovare la posizione estrema della freccia, oltre la quale non devia (in senso orario). Se la posizione estrema indicata della freccia dell'indicatore devia da zero di N divisioni in senso antiorario, allora il diametro del cilindro desiderato

D = D0 + N . diametro mm,

Riso. 8.15. Misurazione del diametro dei letti del blocco con un calibro

dove D0 è la dimensione, che corrisponde allo zero dell'indicatore del calibro;

D - prezzo di divisione dell'indicatore.

Deviazioni da zero per N divisioni nella direzione opposta (in senso orario) significa che il diametro del cilindro è inferiore alla dimensione su cui è impostato il calibro interno:

D \u003d D0 - N ¦ D mm.

Il diametro del cilindro è misurato in diverse sezioni. La meno usurata è la parte inferiore del cilindro nella sezione sotto l'anello raschiaolio con la posizione del pistone al PMI L'usura minima in questa sezione (e, di conseguenza, la dimensione minima del cilindro) corrisponde alla posizione dell'asse del gambe dell'alesametro parallele all'asse dell'albero motore (Fig. 8.13). Nel piano perpendicolare (nel piano di rotazione della manovella), la dimensione del cilindro è generalmente maggiore a causa dell'usura dovuta all'attrito del mantello del pistone. La differenza tra le dimensioni indicate determina l'ovalità del cilindro.

L'usura maggiore del cilindro si osserva spesso nella zona di arresto dell'anello superiore quando il pistone è al PMS. La dimensione del cilindro in questa sezione di solito non può essere determinata esattamente a causa della discrepanza tra il profilo della superficie e la forma delle gambe della pinza (Fig. 8.14). Inoltre, nella maggior parte dei casi, l'usura circonferenziale non è uniforme. Questo è necessario

deve essere tenuto in considerazione nella successiva determinazione della sovradimensionamento del cilindro (vedi paragrafo 9.5.).

Se l'usura dei cilindri è piccola (inferiore a 0,05 * 0,06 mm), è necessario controllare le condizioni della superficie del cilindro stesso. Solo in assenza di graffi longitudinali sulla superficie è possibile utilizzare in futuro pistoni e fasce elastiche

dimensione della gamba. Nella pratica della riparazione, ci sono casi in cui, quando i cilindri erano usurati di soli 0,01 * 0,02 mm, la loro superficie era così "pulita", ad es. danneggiato da rischi minori che dopo l'installazione di nuovi anelli e pistoni standard, il consumo di olio si è rivelato superiore a 1,0 * 1,5 litri per 1000 chilometri.

Il diametro del cilindro della stragrande maggioranza dei motori ha una tolleranza di "+" rispetto al valore standard (entro 0 * 0,02 mm). Tienilo a mente quando prendi le misure.

Le dimensioni dei letti di appoggio nella fase di rilevamento del guasto sono controllate per stabilirne la deformazione e determinare la necessità di riparazione (Fig. 8.15). Prima di misurare, è necessario pulire i piani di divisione delle parti e serrare uniformemente i bulloni dei coperchi con una coppia di lavoro. In caso contrario, la procedura di misurazione è simile a quella descritta sopra per i cilindri. In questo caso, occorre prestare particolare attenzione ai supporti con segni di usura (rotazione delle fodere) e surriscaldamento (colore nero sopra o vicino alla superficie del letto). In tali casi, oltre al controllo del diametro, è opportuno verificare il disallineamento dei supporti. Per questo, viene utilizzato un righello. È installato su tre supporti adiacenti strettamente paralleli al loro asse (Fig. 8.16). Il disallineamento e/o la deformazione viene ricercato facendo oscillare il righello al centro dei tre supporti selezionati. Se il moncone inizia a "oscillare" su uno dei supporti, è necessario utilizzare una serie di spessimetri per determinare il disallineamento. Un difetto ammissibile è quello in cui il righello "oscilla" per non più di 0,02 mm, altrimenti i supporti devono essere riparati (vedi paragrafo 9.5.).

Le dimensioni delle teste inferiori delle bielle sono controllate da una pinza dopo aver serrato i dadi oi bulloni dei coperchi con un momento di lavoro (Fig. 8.17). Quando si misura, si dovrebbe essere guidati dai dati della letteratura di riferimento (vedi Appendice 1). Dopo un funzionamento a lungo termine, i fori della testata inferiore vengono estesi di 0,01 * 0,03 mm nella direzione dell'asse dell'asta della biella, pertanto, di norma, le bielle richiedono riparazioni indipendentemente dalla loro aspetto esteriore. Se le camicie hanno ruotato nella biella, anche se la dimensione del foro viene mantenuta, è necessaria la riparazione, poiché i rischi sulla superficie del foro violano la tenuta delle camicie.

Anche i fori della testata superiore delle bielle richiedono un controllo obbligatorio. Per le pedivelle con un perno fisso, assicurarsi che la tenuta dei vecchi perni dopo che sono stati espulsi non diventi inferiore a 0,015 * 0,020 mm. In caso contrario, le bielle dovrebbero essere cambiate o dovrebbero essere installate dita di diametro maggiore, il che richiede la corrispondente modifica dei pistoni. Per le pedivelle a perno flottante, misurare il diametro del foro dell'estremità superiore consente di determinare se le boccole devono essere sostituite.

Riso. 8.18. Misurazione del diametro (usura) dello spinotto del pistone con una pinza a leva-passametro

Riso. 8.20. Controllo della deformazione della biella con una riga

Riso. 8.22. Controllo della sporgenza dei dischi dell'anello di rimozione della massa sopra la superficie esterna del dilatatore

Il diametro e l'usura dello spinotto vengono misurati con un passometro (Fig. 8.18) con una precisione di 0,002 mm. L'usura è definita come la differenza nei diametri delle superfici lavoranti (lucide) e non lavoranti (scure). In questo caso, si dovrebbe tener conto della possibilità di usura irregolare e deformazione delle dita, a seguito della quale la superficie esterna diventa ellittica. L'usura e l'"ellisse" dei perni non devono superare 0,010 mm, altrimenti i perni devono essere sostituiti.

Particolare attenzione dovrebbe essere prestata al controllo della deformazione delle aste delle bielle, per le quali dovrebbero essere utilizzati strumenti di misura speciali (Fig. 5.38 e 5.39). Se non sono disponibili, è possibile utilizzare una superficie piana (ad esempio una piastra di superficie) per un controllo approssimativo (qualitativo) della presenza di deformazioni. Una volta installata sulla piastra, la biella deformata "oscilla" come mostrato in fig. 8.19. Risultati un po' più affidabili si ottengono controllando "attraverso la luce" con l'aiuto di un righello curvo (Fig.

8.20), ma entrambi i metodi sono inaccettabili per quantificare il grado di deformazione necessario per raddrizzare bielle deformate (vedi paragrafo 9.4). Quando si misura la deformazione delle bielle con un dispositivo speciale, il disallineamento degli assi delle teste superiore e inferiore non deve superare 0,02 + 0,03 mm su una lunghezza pari al diametro del cilindro. Va inoltre notato che il controllo sulla piastra di una manovella ad asta attorcigliata di solito non produce un caratteristico "oscillazione", quindi Da questa parte non sempre è attendibile, non solo quantitativamente, ma anche qualitativamente.

L'usura della superficie esterna degli anelli è facilmente verificabile dalle dimensioni della serratura quando gli anelli sono installati nella parte non usurata del cilindro. Solitamente per questo viene utilizzata la parte superiore del cilindro, che deve essere ripulita dai depositi carboniosi. Lo spazio nella serratura viene misurato utilizzando una serie di sonde (Fig. 8.21).

Per la maggior parte dei motori, la larghezza della serratura degli anelli installati nel cilindro non deve superare 0,7 + 0,8 mm, altrimenti gli anelli devono essere sostituiti. Per anelli raschiaolio sovrapposti larghezza consentita il lucchetto è più grande, di solito fino a 1,2 + 1,4 mm. Per tali anelli è inoltre necessario controllare la sporgenza dei dischi sopra l'espansore a due funzioni e il bloccaggio dei dischi installati con l'espansore nella gola del pistone in uno stato libero (Fig. 8.22). Se ci sono tracce di contatto con il Qi-pindra sull'espansore, anelli raschiaolio andrebbe anche sostituito. Il valore del bloccadisco sul pistone allo stato libero per anelli normalmente funzionanti non deve essere inferiore a 2,0 + 2,5 mm. Un valore inferiore del blocco indica la deformazione dell'espansione

chi lo indossa, e anche tali anelli devono essere sostituiti.

È interessante notare che l'usura della parte superiore del cilindro può essere determinata in modo abbastanza accurato allo stesso modo. Se si misura la larghezza dell'anello di blocco in un logoro 6-| e mai indossato 60 parti del cilindro, quindi l'usura del cilindro (per diametro):

6D = (bi -80)/3.14159.

L'usura degli anelli sulle superfici terminali è facilmente misurabile con un micrometro (Fig. 8.23). Di solito, l'estremità inferiore degli anelli di compressione superiori si consuma notevolmente. Se l'usura supera 0,015 + -0,020 mm, gli anelli devono essere sostituiti indipendentemente dalle dimensioni della loro serratura nel cilindro. Per determinare la quantità di usura, è necessario conoscere l'altezza dei nuovi anelli. In assenza di dati di riferimento, si dovrebbe essere guidati da una gamma standard di altezze e tolleranze per loro. Poiché gli anelli si consumano in modo non uniforme lungo la larghezza, l'altezza dovrebbe essere misurata separatamente lungo l'intera larghezza dell'anello e sul bordo interno (Fig. 8.23).

Per garantire elevate prestazioni del motore, compreso un basso consumo di olio, il gioco assiale degli anelli nelle scanalature del pistone è molto importante. Ci sono molti esempi pratici quando, con una leggera usura dei cilindri e dei mantelli dei pistoni, l'usura delle scanalature superiori supera 0,20 + 0,25 mm, il che provoca un grande consumo di olio dovuto all'effetto "pompaggio".

È conveniente misurare l'altezza della scanalatura del pistone utilizzando una serie di tessere - misure di lunghezza parallele al piano (Fig. 5.17). Selezionando le piastrelle dello spessore richiesto, una o due piastrelle messe insieme dovrebbero adattarsi perfettamente alla scanalatura (Fig. 8.24). Quindi l'altezza della scanalatura del pistone corrisponde alla dimensione della piastrella H1. Lo spazio 6 nella scanalatura è facile da calcolare:

8 = H1-H,

dove H è l'altezza dell'anello. Se anche con fascia nuova il gioco nella scanalatura superiore supera 0,09 + 0,10 mm per benzina e 0,12 + 0,13 mm per benzina motori diesel, i pistoni dovrebbero essere sostituiti ( modo alternativo- installazione di anelli di altezza maggiore - discussi nella sezione 9.5.). Meno accuratamente, puoi misurare direttamente il divario, usando un anello e un set di sonde.

Riso. 8.24. Misurazione dell'altezza della scanalatura del pistone con un misuratore di lunghezza piano-parallelo (piastrella)

Riso. 8.27. Misurazione della distanza tra l'ingranaggio e l'alloggiamento della pompa dell'olio

Riso. 8.30. Monitoraggio dell'usura del perno dell'albero a camme

Controllo parziale pompa dell'olio Viene eseguito principalmente con l'aiuto di un righello curvo e una serie di sonde. Per le prestazioni della pompa, il gioco finale più importante tra gli ingranaggi e l'alloggiamento, che non deve superare 0,08 + 0,09 mm. Si verifica come mostrato in Fig. 8.25. Dovresti anche misurare il diametro dell'albero di trasmissione e il foro nel corpo per determinare lo spazio nella connessione (Fig. 8.26). Il gioco radiale tra gli ingranaggi e l'alloggiamento può essere misurato con uno spessimetro (Fig. 8.27). Se questi spazi superano 0,07 + 0,08 mm, la pompa deve essere riparata o sostituita.

La valvola di riduzione della pressione del sistema di lubrificazione viene controllata visivamente (Fig. 8.28). Lo stantuffo della valvola non deve presentare segni di grippaggio nel corpo e il bordo di tenuta (sede) della valvola non deve presentare difetti (gusci, graffi profondi ecc.), che possono causare perdite dalla valvola quando è chiusa (su alcuni motori, ciò può interrompere l'alimentazione dell'olio all'avviamento).

Quando si controllano le condizioni delle parti del motore, prestare attenzione a Attenzione speciale meccanismo di distribuzione e il suo azionamento, poiché questa parte del motore può presentare un numero piuttosto elevato di guasti. La più grande influenza il rumore del motore è influenzato dallo stato dell'albero a camme e delle sue parti accoppiate - pulsanti e supporti (cuscinetti). I giochi nei cuscinetti dell'albero a camme sono determinati misurando i diametri dei fori del cuscinetto (Fig. 8.29) e dei perni dell'albero a camme (Fig.

8.30). Questi spazi non devono superare 0,09 + 0,10 mm. Se i giochi sono aumentati, è necessario scoprire con l'aiuto della letteratura di riferimento le dimensioni nominali delle parti per determinare quale parte è più usurata - spesso la sostituzione dell'albero a camme ripristina il gioco nei cuscinetti alla normalità.

Per i motori con albero a camme inferiore (OHV), nonché per alcuni motori OHV con testate in ghisa (FORD), l'albero a camme ruota in boccole premute nel blocco (testa). La pratica dimostra che, a differenza delle teste in alluminio, dove l'usura è maggiore sui perni dell'albero, qui le boccole si consumano di più. Dopo una corsa di oltre 200 + 250mila km, per molti motori OHV, i giochi nei cuscinetti dell'albero a camme possono superare 0,20 + 0,25 mm con una condizione esternamente abbastanza soddisfacente della superficie delle boccole. Se durante la riparazione i giochi nei cuscinetti non vengono ripristinati, ad esempio sostituendo le boccole, in futuro ciò comporterà una significativa diminuzione della pressione dell'olio e. è possibile che la risorsa del motore dopo la riparazione.

Oltre ai diametri dei perni di banco, sull'albero a camme è imperativo controllare la loro reciproca eccentricità (Fig. 8.31). Dopo una rottura della cinghia di trasmissione, deformazione e/o rottura delle valvole, la deformazione della distribuzione ![]()

Riso. 8.33. Superfici di lavoro usurate degli spintori (indicate da una freccia): a - cilindriche; b - bilancieri

Riso. 8.35. Misurazione del diametro del foro del bilanciere

Riso. 8.37. Controllo dell'usura dello smusso di lavoro della valvola "attraverso la luce" utilizzando un righello curvo

albero per alcuni motori (ad esempio motori diesel) può superare 0,15 + 0,20 mm. Ovviamente, l'assemblaggio di un motore con un albero a camme deformato comporterà ulteriormente instabilità nei giochi delle valvole, rumorosità e rapida usura dei cuscinetti.

I lobi dell'albero a camme richiedono principalmente un'ispezione visiva. Le parti superiori delle camme dovrebbero essere lisce, senza "tagliare". È possibile determinare l'usura della camma misurandone l'altezza (Fig. 8.32) e confrontandola con l'altezza di altre camme che non presentano un'usura evidente.

Le superfici di lavoro degli spintori (leve, bilancieri) a contatto con le camme sono controllate visivamente (Fig. 8.33). Nella maggior parte dei casi, tuttavia, una grave usura della camma dell'albero a camme è accompagnata dall'usura delle punterie maggiore usura pulsanti è possibile senza usura evidente delle camme. Le parti usurate devono essere successivamente sostituite o, in ultima istanza, riparate (vedi paragrafo 9.6.). L'installazione di parti usurate del meccanismo di distribuzione di solito porta ad un aumento del rumore del motore.

Nelle strutture con bilancieri, l'usura degli assi dei bilancieri va determinata anche misurandone il diametro nelle sezioni usurate e non usurate con un micrometro (Fig. 8.34). Quando l'usura supera 0,02-5-0,03 mm, l'asse deve essere sostituito (le opzioni alternative sono descritte nella sezione 9.6.). Da controllare anche il foro del bilanciere con un calibro interno (Fig. 8.35) e il gioco determinato dalle superfici usurate e non usurate dell'assale. Se nel secondo caso il gioco nel giunto è maggiore di 0,06 + 0,07 mm, allora la sostituzione dell'asse, ovviamente, non riporterà il gioco alla normalità (0,02 + 0,04 mm). Quindi dovresti sostituire o, in casi estremi, riparare i bilancieri (sezione 9.6.)

Nei modelli con pulsanti cilindrici, è necessario controllare lo spazio del pulsante nel foro (presa) - non deve superare 0,08 + 0,10 mm. L'aumento dei giochi nella connessione causa un funzionamento rumoroso del motore, un'usura accelerata delle valvole e delle boccole di guida. Se parliamo di pulsanti idraulici, sono possibili colpi alle valvole a basse velocità a causa di una violazione dell'alimentazione di olio ai pulsanti idraulici.

Grande attenzione deve essere prestata alle valvole, alle guide valvole e alle sedi valvole. I principali parametri del motore (potenza,

consumo di carburante), consumo di olio, rumore. Avvia il controllo meccanismo valvolare segue dagli steli delle valvole (Fig. 8.36). Confrontando il diametro dell'asta nella parte superiore non usurata (sopra la superficie lucidata dal tappo dell'olio, ma sotto la scanalatura del cracker) e nella parte inferiore, si può determinare l'usura dell'asta. Quando si misura nella parte inferiore dell'asta, è necessario effettuare diverse misurazioni attorno alla circonferenza, perché l'usura è spesso irregolare. L'usura dello stelo superiore a 0,02 + 0,03 mm può essere considerata critica, ad es. richiede la sostituzione della valvola.

L'usura dello smusso della valvola è determinata visivamente (Fig. 8.37), è sufficiente attaccare un righello curvo allo smusso.La concavità dello smusso indica l'usura e la necessità di riparare o sostituire la valvola. La sede di solito segue la forma dello smusso della valvola, quindi se lo smusso è molto concavo, la sede deve essere corretta.

L'usura del foro della guida della valvola può essere determinata mediante misurazione diretta dell'alesaggio o indirettamente. La misurazione diretta (Fig. 8.38) non è sempre possibile a causa della difficoltà di dotarsi di un calibro interno per misurare fori di piccolo diametro (6 + 9 mm). Il metodo indiretto è più accessibile, perché richiede la misurazione della corsa trasversale del gioco del disco della valvola mediante un indicatore (Fig. 8.39).

Considerando che L è approssimativamente uguale a /, otteniamo 8 = A / 3. Pertanto, in una boccola leggermente usurata, il gioco della valvola non supererà 0,15 + 0,18 mm se il gioco nella boccola è normale (0,04 + 0,05 mm). In base ai risultati delle misurazioni dell'usura dell'asta e del gioco tra l'asta e la boccola, si può concludere che le valvole e/o le boccole di guida devono essere sostituite. Oltre all'usura delle valvole, va verificata la loro deformazione. Per fare ciò, di solito è sufficiente ruotare le valvole sui prismi: anche una leggera deformazione viene facilmente rilevata visivamente, ma è meglio utilizzare dispositivi speciali per questo (Fig. 8.41).

Riso. 8.38. Misurare il diametro della guida valvola con un alesametro ![]()

Figura 8.40. Schema di misurazione indiretta dello spazio tra lo stelo della valvola e il manicotto di guida mediante il gioco della valvola nel manicotto: D - gioco dell'otturatore, d - gioco nel manicotto; L è la distanza dal manicotto alla piastra; I - lunghezza della manica  Riso. 8.42. Controllo della deformazione del piano della testa del blocco utilizzando un righello curvo e una serie di sonde

Riso. 8.42. Controllo della deformazione del piano della testa del blocco utilizzando un righello curvo e una serie di sonde

I motori di lunga durata a volte subiscono la deformazione delle molle delle valvole, che provoca una diminuzione della rigidità delle molle, provocando un aumento dei carichi dinamici sulle valvole e sulle loro parti di trasmissione. Le molle sono facili da controllare misurandone la lunghezza allo stato libero, tuttavia, per questo è necessario disporre dei dati appropriati, in particolare della letteratura dettagliata sulla riparazione di un particolare motore.

Quando il motore è difettoso, i piani del blocco e della testata vengono necessariamente controllati. Il controllo viene eseguito utilizzando un righello curvo e una serie di sonde. Il righello è posizionato diagonalmente sul piano (Fig. 8.42) e nello spazio tra esso e la superficie è installata una sonda dello spessore appropriato. Se una sonda con uno spessore di 0,05 + 0,06 mm fuoriesce liberamente da sotto il righello, il piano deve essere lavorato. Nei blocchi dopo un funzionamento a lungo termine, potrebbe esserci un leggero "abbassamento" sul piano tra i cilindri e un "elevazione" nei fori dei bulloni di montaggio della testata. Nelle teste, la deformazione è spesso associata al surriscaldamento del motore e si esprime in una "flessione" nella parte centrale del piano.

In caso di forte surriscaldamento, la testa può deformarsi non solo lungo il piano di giunzione con il blocco, ma anche lungo il piano superiore e, in particolare, lungo i letti dell'albero a camme. Il disallineamento del letto nella testata è controllato allo stesso modo del blocco (Fig. 8.16). La deformazione dei letti superiore a 0,02 + 0,03 mm richiede la loro riparazione (vedere la sezione 9.6.). Se i letti deformati non vengono riparati, i carichi e l'usura dei cuscinetti aumentano notevolmente. Inoltre, è possibile cedimento per fatica albero a camme dopo una breve operazione, perché, ruotando in cuscinetti disallineati, subisce grandi carichi di flessione alternati.

Dopo aver smontato il motore, non tutte le guarnizioni e le guarnizioni potrebbero richiedere la sostituzione. Se la guarnizione della testata viene sostituita senza fallire indipendentemente dalle sue condizioni (altrimenti è impossibile garantire la tenuta della giunzione tra la testata e il blocco), allora le guarnizioni della coppa, i coperchi della testata e alcuni altri sono in alcuni casi conservati e possono essere riutilizzati senza perdita di tenuta. Questo è tipico soprattutto per i motori a basso chilometraggio, in cui, prima di tutto, le guarnizioni dell'albero possono essere usurate e anche riutilizzate. Pertanto, durante la ricerca di guasti al motore, è consigliabile verificare lo stato delle parti di tenuta. Dovresti anche controllare le condizioni della frizione: è ovvio che è del tutto inutile installare parti della frizione usurate su un motore riparato. Allo stesso modo, non si può calcolare

colpire riparazione di qualità motore, se i suoi supporti ("cuscini") sono danneggiati o distrutti, questo porterà a alto livello vibrazioni del corpo e condizioni "scomode" per il conducente.

Sulla base dei risultati dell'ispezione di tutte le parti del motore, è possibile trarre conclusioni sulla necessità della loro riparazione o sostituzione. La pratica dimostra che è conveniente riassumere i risultati di tutti i controlli nelle tabelle, dividendo le parti riparabili e sostituibili. Allo stesso tempo, le dimensioni di riparazione di alcune parti possono essere indicate solo approssimativamente. Con la riparazione simultanea di un gran numero di motori, la compilazione di tali tabelle può ridurre la probabilità di errori associati a riparazioni intempestive o all'ordinazione di nuove parti.

Decisione finale di riparare o sostituire nuovo giocattolo o un'altra parte è spesso associata a due fattori importanti: la disponibilità di una base di riparazione con personale qualificato e la possibilità di fornitura parte richiesta. Per motori rari e vecchi, la riparazione è più opportuna sia per motivi economici che per le difficoltà nell'ottenere nuovi pezzi. Per motori noti e comuni sono possibili tutte le opzioni e per i nuovi modelli è spesso necessario fare affidamento sulla sostituzione di parti, anche a causa della mancanza di dimensioni di riparazione dei componenti. In un modo o nell'altro, la decisione dipende in gran parte dalle capacità dell'organizzazione di riparazione e dalle qualifiche del personale che esegue la riparazione.

Vedi anche altri articoli della categoria

Perché viene utilizzato per misurare le dimensioni interne delle parti? La risposta è semplice: solo questi dispositivi, grazie al loro design e principio di funzionamento, sono in grado di fornire risultati di alta precisione, nonché misurazioni in luoghi difficili da raggiungere.

Come qualsiasi altro strumento di misura, i calibri interni richiedono un'attenta regolazione prima della misurazione e una verifica periodica. I nutromeri lo sono vari tipi Puoi leggerli in dettaglio nel nostro. Oggi considereremo quale viene utilizzato per misurare le dimensioni interne dei prodotti: diametri dei fori, distanze tra piani paralleli, ecc. Il calibro dell'indicatore è una combinazione di un indicatore a quadrante standard con un sistema a leva del calibro. Consiste in un'asta di misurazione mobile, in cui sono montati inserti di misurazione sostituibili, e un'asta di misurazione fissa installata nell'alloggiamento All'interno dell'alloggiamento è presente un sistema di leve, il cui movimento è fissato dalle deviazioni dell'ago indicatore.

Come utilizzare il calibro indicatore

Obbiettivo:

Studiare il dispositivo e i metodi di lavoro con un calibro indicatore.

Misurare la superficie interna della camicia del cilindro del motore. Determinare l'errore di forma di questa superficie nelle sezioni trasversale e longitudinale

e deviazione dalla cilindricità.

Dispositivi e materiali:

1. Indicatore all'interno del manometro modello NI 100, GOST 868.

2. Comparatore IC 10, GOST 577.

3. Set n. 83 di blocchetti di riscontro della 2a classe di precisione, GOST 9038.

4. Calibro ШЦ-II, GOST 166.

Scopo e dispositivo del calibro indicatore:

Gli indicatori all'interno dei calibri (GOST 868) sono progettati per misurare

dimensioni interne e diametri dei fori da 2 a 1000 mm per

profondità fino a 500 mm. I loro disegni sono vari.

Il dispositivo di misurazione nel calibro indicatore è un comparatore o una testa dentata a leva.

Nei calibri del solito tipo vengono utilizzati indicatori con una scala dei prezzi.

0,01 mm, in calibri interni di maggiore precisione - con un valore di divisione di 0,001 o

0,002 mm.

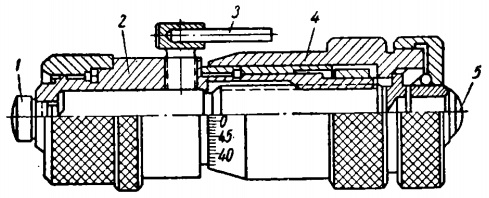

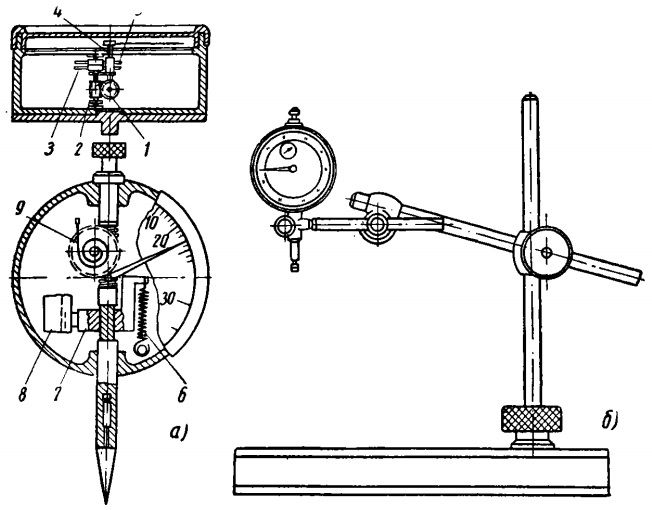

Quest'ultimo, a sua volta, Indicatore 1 (Fig. 2.1) è installato nel corpo tubolare 2 del dispositivo.

All'altra estremità del corpo tubolare si trova una testa di misura. Il design della testa di misurazione per dispositivi con diversi limiti di misurazione è diverso. Sulla fig. 2.1 mostra i calibri interni per misure fino a 450 mm. La testa di misura ha un'asta di misura 3 da un lato, dall'altro è fisso un inserto di misura sostituibile 4. I calibri interni hanno un ponte di centraggio 5, che serve per allineare la linea di misura con il piano diametrale del foro da misurare.

Durante la misurazione della dimensione interna, il movimento dell'asta di misurazione attraverso la leva nella testa viene trasmesso all'asta mobile situata nel corpo tubolare. Quest'ultimo, a sua volta, trasmette il movimento all'asta di misura dell'indicatore.

A seconda del tipo di indicatore e del campo di misura, l'errore consentito dei calibri interni è di 1,8–22 µm.

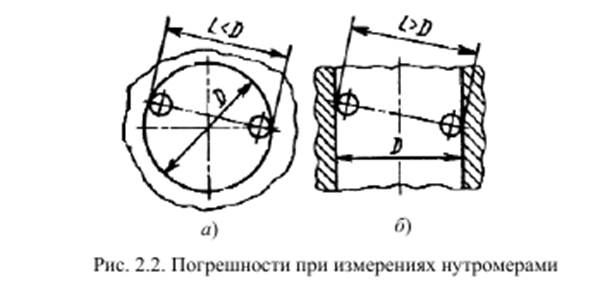

I principali errori nelle misurazioni con calibri interni sorgono a causa dello spostamento della linea di misurazione rispetto al diametro del foro (Fig. 2.2, a). La linea di misura viene impostata sul diametro del foro mediante un ponte di centraggio. L'errore di centraggio non supera i 3 µm.

L'errore di disallineamento viene ridotto facendo oscillare il calibro interno nel piano della sezione assiale del foro (Fig. 2.2, b). Alle letture strumentali più basse, la linea di misurazione coincide con il piano diametrale del foro.

Prima della misurazione, i calibri interni vengono impostati sulla dimensione nominale del foro utilizzando un anello certificato, un blocco di misure terminali con pareti laterali o un micrometro.

Per la misurazione di canne cilindri con dimensioni nominali da 80 a 100 mm secondo il 7° grado di precisione (tolleranza 35 micron), utilizziamo un calibro indicatore modello NI 100 con comparatore IC 10 della 1a classe di precisione con valore di divisione 0,01 mm. L'errore principale entro 0,1 mm su qualsiasi sezione della scala non supera ± 0,01 mm. Forma generale tale calibro indicatore è mostrato in fig. 2.3. Per azzerare il calibro indicatore, prendiamo misure finali di lunghezza della 2a classe di precisione,

l'errore, che nell'intervallo di dimensioni specificato sarà 0,9–1,3 µm.

Quando si misurano dimensioni con strumenti indicatori, viene utilizzato un metodo differenziato di confronto con una misura (metodo relativo). Il valore di dimensione desiderato si ottiene sommando le letture dell'indicatore a

il valore della misura con cui il calibro dell'indicatore è stato azzerato.

Preparazione per la misurazione.

1. Misurare il diametro interno del manicotto con un calibro.

Arrotonda il risultato al numero intero più vicino in millimetri.

2. In base a questo numero, selezionare un blocchetto (piastrella) o un blocco di blocchetti. Le misure finali 3 (Fig. 2.3) sono installate nel morsetto 1 tra i lati 3 e fissate con una vite 5.

3. Installare un'asta di misurazione intercambiabile nella testa interna del calibro, corrispondente alla dimensione nominale del foro da misurare.

4. Installare l'indicatore nella pinza in modo che la pinza e l'indicatore siano precaricati con circa un giro dell'ago.

5. Posizionare il calibro indicatore con punte di misurazione tra i lati del morsetto e, ruotando l'asta di misurazione, informare la punta di misurazione della tensione corrispondente a 2–3 giri dell'ago indicatore.

6. Impostare il calibro 4 su zero. Per fare ciò, fai oscillare leggermente il dispositivo nel piano di misurazione. La dimensione (effettiva) più corta tra i lati 3 è determinata dal punto limite del movimento della freccia dell'indicatore. In questa posizione, ruotando il quadrante dalla ghiera, la corsa zero si combina con la freccia.

Prestare attenzione alla posizione della piccola freccia dell'indicatore, contando il numero giri completi grande freccia.

Ordine di lavoro:

Determina errori di modulo superficie interna canne cilindro:

nella sezione longitudinale - deviazioni del profilo della sezione longitudinale; in sezione trasversale - deviazioni dalla rotondità;

indicatore complesso di una superficie cilindrica - deviazioni dalla cilindricità.

Per determinare l'errore nella sezione longitudinale, le misurazioni vengono effettuate sei volte (Fig. 2.4, a) su due piani reciprocamente perpendicolari, ad esempio I-I e IV-IV (Fig. 2.4 b).

![]()

Le sezioni per misurare l'errore di forma nella sezione trasversale sono mostrate in fig. 2.4, b. Prendere le misure a una distanza di 20 mm dall'estremità della manica e al centro.

Determinare la deviazione dalla cilindricità da entrambi i gruppi di misurazioni.

1. Durante la misurazione del calibro interno, dopo averlo precedentemente inclinato, con attenzione, senza urtare le punte contro le pareti del pezzo, inserirlo nel foro del manicotto. Impostare il dispositivo oscillando alla dimensione più corta nella sezione I–I e rimuoverlo

indicazione dell'indicatore. Se la freccia devia a sinistra da zero, la deviazione sarà con un segno più (viene aggiunta alla dimensione del blocco di tessere), se a destra, la deviazione viene presa con un segno meno (è sottratto dalla dimensione del blocco di piastrelle). Immettere il risultato della misurazione nella tabella. 2.1.

2. Abbassare il calibro alternativamente nelle sezioni successive, ogni volta rilevando le letture sull'indicatore. Non dimenticare ad ogni misurazione di trovare la dimensione più corta agitando il calibro. Risultati della misurazione

entra nella tabella. 2.1. L'estrazione della pinza dal foro deve avvenire dolcemente, senza urti.

tabella 2.1

| Sezione longitudinale | deviazione dell'indicatore micron | Valore del diametro micron | ||

| nella sezione trasversale 1-1 | nella sezione trasversale 4-4 | nella sezione trasversale 1-1 | nella sezione trasversale 4-4 | |

| 1-1 | ||||

| 2-2 | ||||

| 3-3 | ||||

| 4-4 | ||||

| 5-5 | ||||

| 6-6 |

3. Eseguire misurazioni simili nella sezione trasversale (Fig. 2.4, b). Immettere il risultato della misurazione nella tabella. 2.2.

4. Calcolare i diametri della superficie interna della canna del cilindro in tutte le sezioni misurate. Immettere i risultati del calcolo nelle colonne appropriate della tabella. 2.1 e tabella. 2.2. Nel calcolo dei diametri tenere conto del segno (più

o meno) deviazioni dell'ago indicatore.

5. Determinare lo scostamento del profilo della sezione longitudinale, come differenza algebrica tra gli scostamenti maggiore e minore o la differenza tra le dimensioni maggiore e minore per ciascuna delle due

sezioni. Inserisci il risultato nella tabella. 2.1.

6. Per analogia, calcola le deviazioni dalla rotondità e scrivi nella tabella. 2.2.

7. Determinare la deviazione dalla cilindricità come differenza tra la dimensione più grande e quella più piccola di tutte le misurazioni. Inserisci il risultato nella tabella. 2.3.

scheda. 2.3.

Il rapporto di laboratorio deve contenere:

1. Titolo e scopo dell'opera.

2. Descrizione del dispositivo calibro.

3. Strumenti di misura usati e loro caratteristiche.

4. Metodo di misurazione.

5. Condizioni per l'esecuzione delle misurazioni.

6. Schema per la regolazione del calibro interno.

7. I risultati di misurazioni e calcoli, emessi sotto forma di tabella. 2.1, tab. 2.2, tab. 2.3 e conclusioni.

1. Scopo e dispositivo dell'indicatore all'interno degli indicatori.

2. A cosa serve il precarico quando si imposta l'indicatore e quando lo si imposta su zero?

3. Spiegare l'impostazione del calibro indicatore su zero.

4. Perché è presente un ponte di centraggio nella progettazione del calibro interno?

5. Qual è lo scopo dell'oscillazione del calibro durante l'impostazione e la misurazione?

6. Spiegare i risultati delle misurazioni e dei calcoli riportati nella tabella. 2.1, tab. 2.2, tab. 2.3.

Data di fine lavori: "___" ___________200__

Data della difesa dell'opera: "___" ___________200__

______________________ _________________ ____________________

(Firma dello studente) (Firma dell'insegnante e nome completo)

Risultato difesa: _____________

Laboratorio e lavoro pratico n. 7.

Strumenti micrometrici.

Misurazione delle dimensioni della lastra e misurazione della sezione del filo con micrometro elettronico e calibro.

Obbiettivo: Acquisizione di abilità nel lavorare con un micrometro elettronico. Misurazione delle dimensioni del piatto. Misura della sezione del filo.

Strumenti di misurazione: micrometro elettronico e calibri.

Esercizio: misurare le dimensioni della piastra con un micrometro e trarre una conclusione sul parallelismo dei suoi lati. Misurare la sezione trasversale del filo con un micrometro elettronico e trarre una conclusione sulla deviazione delle sue dimensioni.

DISPOSITIVO E PRINCIPIO DI FUNZIONAMENTO

1. Il calibro ha due scale: metriche e pollici. Il telaio è fissato con una vite di bloccaggio. Il movimento fluido del telaio è fornito da una molla situata all'interno del telaio.

2. Le dimensioni esterne sono misurate utilizzando le ganasce inferiori. Per il lavoro di marcatura vengono utilizzate le mascelle superiore e inferiore. Le mascelle superiori vengono utilizzate per misurare le dimensioni interne.

3. Il dimensionamento viene eseguito automaticamente, le letture vengono visualizzate sul display a cristalli liquidi, è possibile collegare un calibro a un computer.

4. La misurazione utilizzando un calibro di vari elementi strutturali (diametri del foro o dell'albero, interasse, profondità del foro, ecc.) viene eseguita come segue:

con la vite sbloccata, un telaio con un indicatore a cristalli liquidi viene spostato lungo l'asta, le superfici di misurazione dell'asta e il telaio o un'asta di misurazione collegata al telaio entrano in contatto con le superfici delle parti misurate. In questa posizione, è necessario bloccare il telaio con una vite e prendere una lettura dall'indicatore a cristalli liquidi del dispositivo visivamente, oppure premendo il pulsante di trasferimento dati, trasferire i dati sul valore misurato al computer tramite l'interfaccia RS232 .

ISTRUZIONI DI SICUREZZA

Per evitare lesioni, è necessario maneggiare con cura le ganasce di marcatura affilate, non effettuare misurazioni mentre la macchina è in movimento, quando l'utensile da taglio è in movimento e quando la parte misurata è in rotazione.

PREPARAZIONE AL LAVORO

1. Familiarizzare con il passaporto per la pinza prima di iniziare il lavoro.

2. Pulire la pinza, rimuovere il grasso con uno straccio imbevuto di benzina (con particolare attenzione dalle superfici di misurazione), asciugare con un panno.

3. Se necessario, effettuare i collegamenti al computer utilizzato.

4. Accendere la pinza utilizzando il pulsante "ON-OFF".

5. Passare alla modalità di misurazione sulle unità richieste "Milli-metri-pollici" con il pulsante "mm-in"

6. L'azzeramento viene effettuato tramite il pulsante "ZERO".

7. Prima di iniziare il lavoro, assicurarsi che la batteria sia presente/adatta e sostituirla se necessario.

MANUTENZIONE

1. Durante il lavoro e al termine, pulire la pinza con un panno imbevuto di una soluzione acquosa alcalina di refrigerante, quindi asciugare con un panno pulito.

2. Alla fine del lavoro, applica uno strato sottile di qualsiasi olio tecnico e mettete in una custodia.

3. Durante il funzionamento, non consentire urti bruschi o cadute per evitare piegature dell'asta e altri danni, graffi sulle superfici di misurazione, attrito delle superfici di misurazione sulla parte controllata.

4. Durante il funzionamento, monitorare le condizioni della batteria. Quando la tensione nel sistema di alimentazione dell'unità elettronica diminuisce, indicherà automaticamente una diminuzione inaccettabile della tensione di alimentazione sul display della pinza.

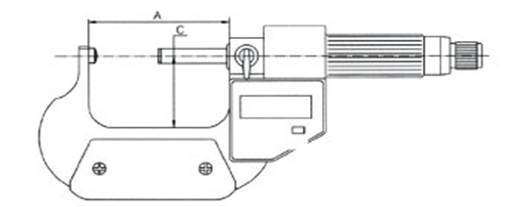

Il micrometro digitale MCC è stato creato per misurare piccoli pezzi e lamiere sottili. Il micrometro elettronico ha dispositivo digitale di riferimento, in grado di assumere dimensioni relative, grazie alla possibilità di impostare la posizione zero a varie grandezze in tutti i campi di misura. Il micrometro digitale ha l'unità elettronica, che include una scala di misurazione metrica e in pollici. Il micrometro elettronico è dotato di una funzione di impostazione dello zero assoluto. Con esso è possibile effettuare misurazioni relative e assolute, impostare limiti di tolleranza e classificare i processi di misurazione. Il micrometro digitale può salvare i dati sullo schermo e dispone di un connettore speciale per la loro uscita. Le parti di misura dei micrometri digitali sono realizzate in speciali leghe dure. Un micrometro elettronico con la capacità di misurare più di 25 mm è dotato di una misura di impostazione aggiuntiva.

Taglie:

Campo di misura MCC-25 0-25 mm.

Campo di misura MCC-50 25-50 mm.

Campo di misura MCC-75 50-75 mm.

Campo di misura MCC-100 75-100 mm.

Il micrometro con superfici di misurazione sferiche MKD1 è progettato per misurare lo spessore delle pareti di tubi, anelli interni di cuscinetti a sfera e altri prodotti. Può avere una o due superfici sferiche.

Raggio delle superfici di misura SR=5 mm. Ha una pressione specifica più alta sulle superfici misurate con la stessa forza di misura rispetto al micrometro MK.

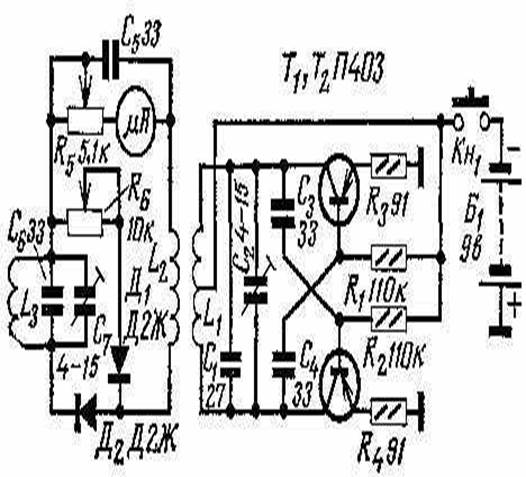

Un micrometro elettronico è costituito da un generatore e da un dispositivo di misurazione. Il generatore è assemblato secondo un circuito push-pull sui transistor T1 e T2 e funziona a una frequenza di 15 MHz. La tensione del generatore viene fornita attraverso un trasformatore ad alta frequenza al dispositivo di misurazione.

Durante i semicicli positivi, la corrente scorre attraverso il diodo D2, il circuito L3C6C7, il resistore variabile R5 e il microamperometro e durante i semicicli negativi - attraverso il diodo D1, i resistori variabili R6, R5 e il microamperometro. Ruotando il cursore R6, è possibile equalizzare le correnti che fluiscono attraverso il microamperometro durante i semicicli positivi e negativi l'uno verso l'altro, e quindi darà letture zero.

La bobina L3 funge da sensore microamperometrico. Questa bobina, così come i condensatori C6 e C7, formano un circuito la cui frequenza di risonanza è leggermente inferiore alla frequenza del generatore. Per misurare il diametro del filo, viene inserito all'interno del L3. Quindi l'induttanza di questa bobina, e di conseguenza, la frequenza di sintonia del circuito L3C6C7 e la corrente che scorre attraverso il ramo D2 - L3C6C7 - R5 - microamperometro, cambiano e la freccia di quest'ultimo devia da zero. La deflessione della freccia sarà proporzionale al diametro del filo inserito nella bobina L3.

Il micrometro è assemblato in una custodia metallica di dimensioni 70x130x50 mm. Utilizza un microamperometro M494 con una corrente di deflessione totale di 100 tkA. Bobina L1, avvolta su un telaio in polistirene con un diametro di 10 mm in uno strato, larghezza di avvolgimento - 10 mm. Contiene 21 spire di filo PEL 0,31 con una presa dal centro. La bobina L2 è posizionata sopra L1 e ha 10 spire dello stesso filo. La bobina L3 è realizzata su un telaio in ceramica con un diametro esterno di 4 mm e un diametro interno di 2 mm. È avvolto in uno strato (larghezza avvolgimento 10 mm) e contiene 42 spire di filo PEL 0,2. Tutte le parti del micrometro sono montate su una scheda getinax di 65 x 45 mm, che è fissata perpendicolarmente al pannello frontale della custodia dello strumento in modo che una delle estremità del telaio della bobina L3 passi in un foro praticato nel pannello. Inoltre, sul pannello frontale è presente un resistore R6 - "Zero setting" e un pulsante Kn1 - l'interruttore del dispositivo. La fonte di alimentazione del micrometro - la batteria Krona - è fissata all'interno della custodia.

barra della scala misurare la lunghezza o la larghezza sui piani, determinare le dimensioni misurate con un calibro e un calibro e usarlo anche per segnare il lavoro. Precisione della misurazione: fino a 0,5 mm.

Per la misurazione precisa di vari angoli goniometro universale, raffigurante due regoli con dischi incernierati l'uno all'altro. Un disco ha divisioni in gradi. Durante la misurazione, il prodotto viene installato tra i righelli in modo che i loro bordi tocchino i piani del prodotto da misurare. In questo caso, il valore dell'angolo è determinato dalle divisioni sul disco.

Riso. Goniometro universale

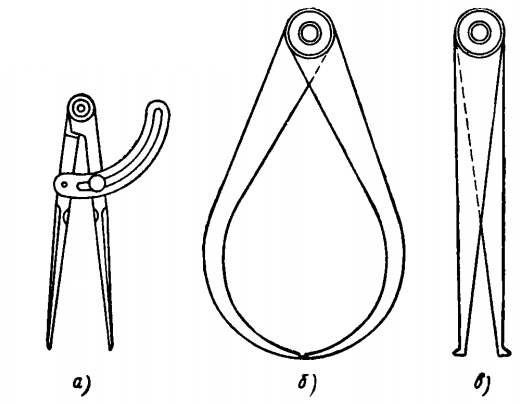

Bussole, calibri e calibro interno

Bussola utilizzato principalmente per la marcatura. Le gambe dei compassi devono essere della stessa lunghezza e spessore, opportunamente affilate e, quando sono chiuse, non devono dare gioco. Quando sono consumate e smussate, le gambe del compasso vengono affilate con una pietra per affilare.

a - bussola: b - calibro; c - pinza.

Calibri serve per la misurazione esterna dei dettagli. Il valore misurato con un calibro è determinato dalla barra della scala. Precisione della misurazione: fino a 0,5 mm. Le pinze sono articolate e caricate a molla.

La pinza a cerniera è semplice nel design e comoda da usare, ma nel tempo si sviluppa una connessione a cerniera e si ottiene un gioco libero. Per eliminare il gioco libero, il rivetto della testa della cerniera viene leggermente compresso o rivettato.

Le estremità delle gambe perdono la loro forma originale man mano che vengono utilizzate, quindi dovrebbero essere periodicamente riempite con una pietra per affilare.

Nutrometro determinare dimensioni interne particolari. I valori misurati dal calibro sono determinati dalla barra della scala. Precisione di misurazione fino a 0,5 mm. I calibri interni sono a molla e incernierati.

(Figura a) - uno strumento di misurazione che consente di effettuare tre misurazioni: esterna, interna e profondità con una precisione di 0,1 mm. Questo strumento è costituito da una ganascia fissa fissata a una barra graduata, sulla quale è applicata una scala metrica, e da una ganascia mobile che si muove liberamente lungo il righello. La ganascia mobile ha una tacca nonio e un'asta di misurazione della profondità. Entrambe le ganasce hanno estremità appuntite nella parte superiore per misurazioni interne. Dieci divisioni sono fatte sul nonio in basso. La linea estrema sinistra si chiama zero. Per determinare la dimensione quando le mascelle del calibro sono divorziate, è necessario contare il numero intero di millimetri che l'estremo trattino sinistro vernier (nella figura b è 11 mm), quindi trova la linea del nonio, che corrisponde esattamente a qualsiasi divisione del righello. Nel caso mostrato in figura b, la seconda linea del nonio (senza contare la linea dello zero) coincide con la divisione sul regolo, quindi, data dimensione sarà pari a 11,2 mm.

Riso. Calibri:

a - misurazione con un calibro; b - lettura del nonio; 1 - spugna fissa; 2 - estremità appuntita della spugna; 3 - vite per il fissaggio della spugna mobile; 4 - barra della scala; 5 - nonio; 6 - spugna mobile.

profondimetro

profondimetroè possibile misurare la profondità delle scanalature su alberi, fori, ecc. Durante la misurazione, i piani di riferimento del misuratore di profondità vengono posizionati sul piano del prodotto da cui viene effettuata la misurazione. È necessario assicurarsi che le ganasce di supporto del misuratore di profondità non presentino buche e ruggine. Periodicamente, le ganasce di supporto devono essere lappate utilizzando una piastra di prova. Durante il processo di lappatura, il righello mobile dovrebbe trovarsi a zero. La misurazione con un calibro viene eseguita allo stesso modo di un calibro.

Riso. Misurazione con un misuratore di profondità

È una connessione tra un calibro e un misuratore di profondità.

Lo spessore dei denti degli ingranaggi viene misurato con un calibro a corsoio per determinarne l'usura e le dimensioni. Conoscendo dal disegno l'altezza del dente dell'ingranaggio (contando dal cerchio iniziale), impostarne le dimensioni sulla scala verticale del calibro; successivamente, le ganasce del calibro vengono installate sul dente e lo spessore del dente viene misurato con un calibro orizzontale. La precisione della misurazione con un calibro a corsoio è fino a 0,02 mm.

Riso. calibro

Perno telescopico misurare le dimensioni interne nella gamma da 12 a 150 mm. L'asta di misura mobile del perno entra nella parte fissa del corpo, dalla quale viene espulsa da una molla. Un'asta di bloccaggio scorre all'interno dell'alloggiamento, che può essere utilizzata per bloccare l'asta di misura in qualsiasi posizione. Per misurare il foro è necessario rilasciare l'asta di misurazione, inserire il perno nel foro e, dandolo posizione corretta, bloccare l'asta di fissaggio, quindi rimuovere con attenzione l'incisione dal foro. Successivamente, la lunghezza dell'asta di misurazione viene misurata con un calibro o un micrometro insieme alla parte fissa.

![]()

Riso. Stelo telescopico:

1 - parte fissa; 2 - molla di rilascio; 3 - asta di misurazione; 4 - corpo; 5 - asta di fissaggio.

Serve per la misurazione esterna di parti con una precisione di 0,01 mm. I micrometri più comuni sono le seguenti dimensioni: 0-25; 25-50; 50-75; 75-100 mm. Il dispositivo micrometrico è mostrato in figura.

Riso. Micrometro:

a - sezione di un micrometro; b - dimensionamento; 1 - staffa; 2 - vite di bloccaggio del tallone; 3 - tallone; 4 - vite con filettatura micrometrica; 5 - tamburo; 6 - cricchetto; 7 - manica con divisioni fino a 0,5 mm; 8 - anello di serraggio.

La staffa micrometrica sul lato sinistro ha un tallone temprato e rettificato fissato con una vite di bloccaggio. Sul lato destro della staffa è presente un manicotto con scala fissa; un manicotto in acciaio con filettatura micrometrica, il cui passo è di 0,5 mm, è fissato nel manicotto. Nel manicotto è avvolta una vite micrometrica, all'estremità esterna della quale è montato un tamburo con scala graduata a 50 divisioni posta lungo la circonferenza e un cricchetto.

Per la misurazione, la parte viene installata tra la vite e il tallone, dopodiché il tamburo viene ruotato dal cricchetto e la vite viene estesa fino a quando non viene a contatto con la parte misurata. Per determinare la misura bisogna contare il numero di millimetri sulla superficie del manicotto, compresa la divisione di mezzo millimetro passata, e poi vedere quale divisione sul bordo del tamburo coincide con la linea assiale fatta sul manicotto. Questa divisione corrisponderà al numero di centesimi di millimetro da aggiungere al dato precedente. Nella posizione del micrometro indicata in figura b, la misura è impostata a 20,05 mm.

Con un perno micrometrico si determinano le dimensioni interne dei prodotti con una precisione di 0,01 mm. Secondo la sua struttura, il micrometro shtihmas è simile a un micrometro. Shtikhmas è costituito da un manicotto avente una punta con una superficie di misurazione sferica a un'estremità e una vite micrometrica con la stessa superficie all'altra. Le dimensioni sono determinate allo stesso modo di un micrometro. Per aumentare i limiti di misura, il perno micrometrico dispone di un set di aste di misurazione intercambiabili, che consente di misurare dimensioni fino a 250 mm.

Riso. Shtihmas micrometrico:

1 e 5 - superfici di misurazione sferiche; 2 - manica; 3 - vite di bloccaggio; 4 - tamburo.

Viene utilizzato per misurare le deviazioni nelle dimensioni dei prodotti. Gli indicatori controllano i piani verticali e orizzontali delle singole parti, nonché l'eccentricità, l'ovalità e la conicità di alberi e cilindri. La precisione di misurazione dell'indicatore è fino a 0,01 mm.

L'indicatore è costituito da un alloggiamento, all'interno del quale è presente un meccanismo costituito da più ingranaggi, cremagliera, fermate e un quadrante con una freccia. Il quadrante ha 100 divisioni, ognuna delle quali corrisponde a 0,01 mm. Quando il perno di misurazione viene spostato di 0,01 mm, la freccia si sposta attorno al cerchio di una divisione della scala e quando il perno viene spostato di 1 mm, compie un giro. Il perno di misurazione arretra sotto l'azione di una molla.

Riso. Indicatore:

a - sezione dell'indicatore; b - supporto universale per il montaggio dell'indicatore; 1 - perno di misurazione; 2 - ruota elicoidale; 3 e 5 - marce; 4 - asta; 6 e 9 - molle; 7 - carrozza; 8 - guida carrozza.

La figura b mostra un supporto universale per il montaggio dell'indicatore, con il quale le parti vengono misurate in varie posizioni.

Per misurare l'usura dei cilindri, l'indicatore è fissato su un dispositivo speciale: un passimetro.

Riso. Indicatore con passimetro per misurare l'usura del cilindro: 1 e 2 - aste; 3 - punta mobile; 4 - leva oscillante; 5 - asta fissa; 6 - anelli calibrati; 7 - una serie di aste fisse; 8 - chiave per lo smontaggio e il montaggio della testa dello strumento.

La parte di misura (testa) del dispositivo è costituita da una punta mobile e da un'asta fissa. Il movimento della punta mobile viene trasmesso da un bilanciere e aste al perno di misurazione dell'indicatore, che a sua volta agisce sul meccanismo e sulla freccia. Il kit indicatore comprende un set di aste fisse e anelli calibrati che permettono di misurare cilindri di diversi diametri. Prima della misurazione, un'asta fissa viene installata nella testa del dispositivo (a volte gli anelli calibrati vengono posizionati sotto la spalla dell'asta fissa). Per selezionare l'asta e l'anello, il cilindro viene premisurato (approssimativamente) con un calibro o un righello.

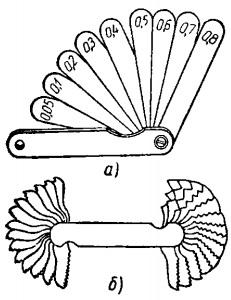

Stilo e calibro del filo

sondaè una piastra calibrata in acciaio o un insieme di piastre di vari spessori. Ogni piatto è contrassegnato con il suo spessore in millimetri. Gli spessimetri vengono utilizzati per misurare gli spazi tra due parti. Quando si misurano grandi spazi, vengono utilizzate più piastre insieme. Durante la misurazione, non dovrebbero essere consentite curve strette della sonda e grandi sforzi. È necessario assicurarsi che non vi siano sporco e polvere metallica sulle sonde, che compromettono la precisione della misurazione.

Riso. Strumenti di misurazione:

a - una serie di sonde piatte; b - calibro del filo.

calibro del filo utilizzato per controllare e determinare il numero di filettature per pollice o il passo della filettatura (in millimetri) su bulloni, dadi e altre parti. Si tratta di un insieme di pettini in acciaio (dime di filettatura) con un profilo del dente corrispondente al profilo di una filettatura standard in pollici o metrica. Il numero di fili per pollice o il passo del filo è segnato su ciascun pettine. Sul corpo di un calibro per filettatura in pollici, viene eliminato un segno di 55 ° e un segno metrico di 60 °. Per controllare la filettatura di un bullone o di un dado è necessario applicare successivamente le matrici filettatrici fino a trovare un pettine i cui denti coincidono esattamente con la filettatura del pezzo senza gioco. Il filo misurato corrisponderà alla dimensione di questo pettine.

Modelli

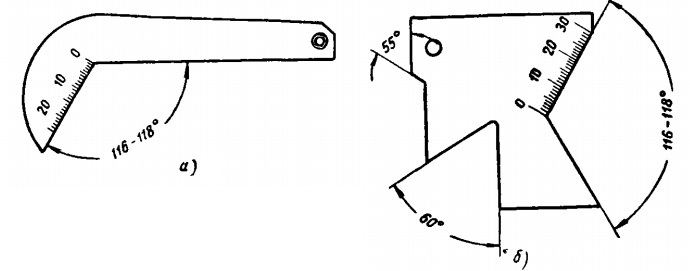

Modello di raggio utilizzato per misurare i raggi dei prodotti. Il modello è una sottile piastra di acciaio con curve convesse o concave. I numeri sono incisi sulla superficie di ogni modello, che determinano la dimensione del raggio di curvatura in millimetri.

Un modello per il controllo dell'angolo di affilatura delle punte elicoidali con un diametro fino a 50 mm è realizzato sotto forma di una piastra di acciaio con un ritaglio con un angolo di 116-118 °. Sul bordo dell'intaglio viene applicata una scala millimetrica (figura a), mediante la quale viene controllata la lunghezza dei taglienti della punta.

Riso. Dime per il controllo dell'angolo di affilatura delle punte elicoidali:

un semplice; b - universale.

Con una dima universale (figura b), si può verificare, oltre all'angolo di affilatura della punta, anche la filettatura (metrica 60° e pollici 55°).

Piatto di prova

La piastra di prova è una piastra in ghisa con superfici e bordi lavorati con precisione. È ampiamente usato nella marcatura e lavoro di controllo. La superficie della lastra deve essere priva di graffi, graffi e punti arrugginiti. La piastra è installata rigorosamente orizzontalmente a livello. Per controllare, il prodotto o la lastra viene imbrattato con un sottile strato di vernice, quindi il prodotto viene posizionato sulla lastra e spostato lungo di essa. In base alla stampa dell'inchiostro, viene determinata l'accuratezza dell'elaborazione del prodotto. Alla fine del lavoro, la superficie del piatto viene pulita, lubrificata con olio e coperta con un coperchio di legno.