(Documento)

n1.doc

Capitolo 66. RIPARAZIONE DEI CUSCINETTI

6.1. RIPARAZIONE CUSCINETTI DI SUPPORTO

6.1.1. Disegni tipici e materiali di base cuscinetti di supporto

L'albero del rotore della turbina a vapore è montato su cuscinetti di supporto, che percepiscono e trasmettono alle parti dello statore carichi radiali dal peso proprio dell'albero; il suo sbilanciato forze centrifughe e disallineamenti; forze aerodinamiche che sorgono nel percorso del flusso e nelle guarnizioni della turbina.

V turbine a vapore ah applicare solo cuscinetti a strisciamento ad attrito liquido, in cui è presente un sottile strato di lubrificante tra le parti rotanti e fisse durante il normale funzionamento.

Sulla fig. 6.1 mostra il progetto di base di un cuscinetto di supporto. Nel foro del rivestimento, costituito da inferiore (3) e superiore (6) metà del rivestimento, il collo del rotore ruota 11. L'inserto è installato nel corpo 2. L'alimentazione dell'olio al cuscinetto è regolata da un limitatore dell'acceleratore in un blocco regolabile 5 . L'olio usato viene spremuto attraverso la fessura radiale e fluisce nell'alloggiamento del cuscinetto, da dove viene scaricato attraverso il tubo di scarico dell'olio nel serbatoio dell'olio.

V vari disegni vengono utilizzate anche le turbine a vapore alloggiamenti dei cuscinetti remoti(sedie) che sono installate separatamente dai cilindri sui loro telai di fondazione, o alloggiamenti dei cuscinetti incorporati, che sono saldati direttamente nel design dei cilindri saldati e formano un tutt'uno con essi.

All'interno delle sedi dei cuscinetti si trovano:

sistema di alimentazione dell'olio integrato per camicie e scarico dell'olio;

paraolio (anelli deflettori dell'olio) situati nei punti di uscita dei rotori dalle sedi dei cuscinetti e progettati per prevenire perdite d'olio lungo i rotori;

pareti divisorie che dividono la cavità interna degli alloggiamenti dei cuscinetti in scomparti nei siti di installazione delle camicie e nella posizione del giunto, che impediscono la formazione di schiuma d'olio.

Gli alloggiamenti dei cuscinetti remoti (sedie) sono installati direttamente su telai di fondazione in ghisa e, contemporaneamente alla funzione di supporto dei rotori, svolgono la funzione di supporto dei cilindri. I cilindri poggiano sulle sedie con le loro zampe e sono collegati ad esse da un sistema di tasselli a sbalzo e verticali. Relativamente al telaio di fondazione, l'alloggiamento del cuscinetto è fissato mediante una chiavetta longitudinale in direzione trasversale ed ha la capacità di scorrere lungo il telaio di fondazione in caso di dilatazione termica, senza disturbare l'allineamento del rotore. Sulla fig. 6.2 mostra come esempio la metà inferiore dell'alloggiamento del cuscinetto reggispinta della turbina. Nella parte superiore degli alloggiamenti dei cuscinetti moderne turbine serbatoi dell'olio di emergenza integrati che forniscono olio ai cuscinetti della turbina durante il suo arresto in situazioni di emergenza.

Gli alloggiamenti dei cuscinetti integrati (sedi dei cuscinetti) sono parte integrante dei cilindri saldati bassa pressione e hanno un sistema di supporto comune con i cilindri sui telai di fondazione. Sulla fig. 6.3 mostra l'alloggiamento del cuscinetto di supporto integrato nel tubo di scarico dell'LPC della turbina K-300-240 LMZ.

Un dispositivo di rotazione della turbina (TLU) è solitamente integrato nel coperchio dell'alloggiamento dei cuscinetti dei cilindri a bassa pressione, progettato per far girare i rotori quando la turbina si riscalda durante gli avviamenti e quando si raffredda dopo l'arresto.

Attualmente, tutti gli alloggiamenti dei cuscinetti per le turbine KhTZ, TMZ e KTZ sono saldati. Nelle turbine di vecchio design (prodotte prima della metà degli anni '70) e in tutte le turbine LMZ, gli alloggiamenti dei cuscinetti remoti sono realizzati in ghisa di alta qualità SCh-21-40.

L'inserto è installato nell'alloggiamento del cuscinetto. I gusci dei cuscinetti delle turbine sono soggetti a severi requisiti di durata, resistenza durante il funzionamento, entità delle perdite per attrito e la massima precisione possibile della loro installazione. Qualsiasi deviazione da questi indicatori rigorosamente regolati, di norma, provoca un aumento delle vibrazioni della turbina.

I gusci dei cuscinetti di supporto sono divisi in non regolabili e regolabili.

guscio del cuscinetto non regolabile, mostrato in fig. 6.4, è installato saldamente nel foro dell'alloggiamento del cuscinetto e lo spostamento dell'asse del foro del babbitt del rivestimento durante il centraggio dei rotori può essere ottenuto mediante alesatura eccentrica della superficie di lavoro del rivestimento o spostando l'intero alloggiamento del cuscinetto . Canne di questo tipo nelle turbine design moderni raramente applicato.

____________________________________________________________

Riso. 6.1. Installazione del guscio del cuscinetto di supporto nell'alloggiamento:

1,4,8 - cuscinetti di appoggio regolabili; 2 - guscio del cuscinetto; 3 - metà inferiore dell'inserto; 5 - blocco di supporto regolabile con foro di alimentazione olio e rondella farfalla; 6 - metà superiore dell'inserto; 7 - coperchio sede cuscinetti; 9 - canale di approvvigionamento petrolifero; 10 - guarnizione registrabile; 11 - collo di supporto del rotore

R

guscio del cuscinetto regolabile ha prese speciali nella superficie esterna cilindrica, in cui sono installati cuscinetti di regolazione sulle viti, e la superficie esterna della camicia stessa è realizzata con dimensioni lineari significativamente inferiori rispetto alle dimensioni corrispondenti del foro nell'alloggiamento del cuscinetto. Il movimento radiale di questi semicuscinetti, necessario per il centraggio dei rotori, può essere ottenuto installando spessori in acciaio sotto i pattini di regolazione.

Sulla fig. 6.5, a titolo di esempio, è mostrato un rivestimento di supporto regolabile per la turbina LMZ. L'inserto è composto da due metà 1 e 3, fissato dopo aver posato l'albero con quattro bulloni 2 . L'inserto ha un riempimento babbitt (noioso) 7 . Una scanalatura di distribuzione dell'olio 9 è realizzata nella metà superiore del rivestimento e, a livello del connettore, al punto di alimentazione dell'olio, è presente una tasca di erogazione dell'olio 6. La metà inferiore del rivestimento è montata su tre blocchi di regolazione 4 con superficie esterna cilindrica. Le pastiglie sono fissate all'inserto con viti. Tra le pastiglie e la camicia sono installati distanziatori 5, variando lo spessore del quale è possibile modificare la posizione della camicia rispetto alla sede del cuscinetto durante l'allineamento. Il pattino superiore viene utilizzato per bloccare saldamente la boccola nell'alloggiamento del cuscinetto. Su alcune turbine, la rondella dell'acceleratore che regola l'alimentazione dell'olio all'alesaggio è installata in un'apposita scanalatura praticata nella metà inferiore della camicia, o nel pattino inferiore (in questo caso, anche la guarnizione sotto questo pattino deve avere un foro di alimentazione dell'olio).

Sulla fig. 6.6 mostra il cuscinetto reggispinta delle turbine KhTZ. Il guscio di questo cuscinetto ha una superficie esterna sferica ed è installato non nell'alloggiamento del cuscinetto, ma in una gabbia, che è fissata e centrata nell'alloggiamento del cuscinetto con l'aiuto di blocchi 3 e 2 distanziatori sotto. Tali inserti sono chiamati autoallineante. L'alesaggio della boccola autoallineante occupa sempre una posizione corrispondente alla posizione del collo del rotore quando il rotore è appoggiato su di esso. I cuscinetti autoallineanti vengono centrati spostando la gabbia.

V turbine a vapore viene utilizzata una grande potenza dell'unità per prevenire il verificarsi di vibrazioni a bassa frequenza cuscinetti di segmento, che sono un supporto regolabile con quattro o più segmenti di supporto autoallineanti al suo interno. Sulla fig. 6.7, 6.7, un sono mostrati cuscinetti segmentati di design LMZ e KhTZ.

La superficie di lavoro del cuscinetto segmentato è suddivisa in 4...6 inserti mobili - segmenti, ciascuno dei quali è costituito da un supporto rigido e da un rivestimento sottile, dotato di superficie di babbitt. Il supporto sul retro ha una superficie sferica per fornire un contatto ravvicinato con gli elementi portanti (anello di fissaggio per i segmenti inferiori e coperchio del cuscinetto per il resto). La presenza di un'interfaccia sferica tra il supporto del segmento e l'elemento di supporto ne garantisce l'autocentraggio, la libertà del segmento di oscillare nella direzione circonferenziale e una certa compensazione per il possibile disallineamento operativo degli assi del cuscinetto e del collo dell'albero.

I cuscinetti a segmenti del design LMZ (Fig. 6.7) funzionano a bagno d'olio.

Cuscinetti a segmenti del design KhTZ, fig. 6.7, un lavorare con un sistema di alimentazione dell'olio forzato a ciascun segmento utilizzando ugelli 3 ai segmenti superiori e una speciale alimentazione di olio attraverso la boccola 13, ulteriormente sotto le sovrapposizioni 17, tra segmenti 11 e sovrapposizione 12 al collo dell'asta. Per ridurre le perdite per attrito durante la rotazione del rotore della turbina al blocco, i segmenti inferiori di questi cuscinetti sono dotati di un sistema di sollevamento idraulico.

Gli elementi portanti sono realizzati con i seguenti materiali. I gusci dei cuscinetti sono realizzati in ghisa SCH-21-40. Gli inserti dei cuscinetti autoallineanti, combinati e segmentati, nonché i supporti sono realizzati con forgiati di acciaio a basso tenore di carbonio St. 10, art. 15.

Come materiale antifrizione per il riempimento dei cuscinetti, viene utilizzato il babbit del marchio B-83, che ha la seguente composizione,%: stagno - 83, antimonio - 11, rame - 6.

Il diametro della superficie di lavoro - letto di babbit (ulteriormente noioso) di tutti i tipi di cuscinetti di supporto utilizzati nelle turbine a vapore - ha un diametro leggermente maggiore rispetto al collo del rotore, necessario per la formazione di un cuneo d'olio. In base alla progettazione, a seconda del numero di cunei d'olio creati, i fori sono divisi in cuneo singolo (cilindrico), doppio cuneo (ellittico, spesso chiamato limone) e cuneo multiplo (segmento).

o

fodere a cuneo con foro cilindrico (Fig. 6.8, a) sono utilizzati principalmente per cuscinetti reggispinta di turbine a bassa potenza. Fino a poco tempo, i fori cilindrici venivano utilizzati anche su tutti i cuscinetti dei generatori e degli eccitatori del generatore, indipendentemente dal diametro del collo del rotore. V l'anno scorso gli impianti di costruzione di macchine elettriche per rotori con grandi diametri dei colli dei rotori iniziarono a utilizzare fori ellittici.

Quasi tutte le moderne turbine con un diametro del collo del rotore superiore a 300 mm utilizzano cuscinetti di supporto con due cunei- limone (ellittico) fodere noiose (Fig. 6.8.6).

Nei cuscinetti a segmenti (Fig. 6.8, c) vengono creati diversi cunei d'olio (a seconda del numero di segmenti). Per creare un cuneo d'olio affidabile tra i segmenti superiori e il rotore, i giochi stabiliti tra il rotore e le scarpe superiori sono di grande importanza. La regolazione dei giochi nei segmenti superiori deve essere eseguita dopo tutte le altre regolazioni, compreso il precarico sul cuscinetto, poiché durante l'esecuzione di questi lavori è possibile la deformazione delle parti del cuscinetto e, di conseguenza, una modifica dei giochi nelle pastiglie superiori .

Per garantire l'affidabilità delle vibrazioni della turbina, è necessario abbinare esattamente la forma e le dimensioni del foro della camicia specificate nei disegni dell'impianto.

Le dimensioni geometriche del foro sono determinate dai produttori e i loro valori medi possono essere determinati dalle formule seguenti.

Le dimensioni geometriche del foro sono determinate dai produttori e i loro valori medi possono essere determinati dalle formule seguenti.

1. Per barenatura cilindrica:

D rast = 1.002 X D w;

Dove D rast - il diametro del foro del rivestimento; D w è il diametro del collo del rotore.

In questo caso, gli spazi tra il collo e il babbuino saranno:

H superiore \u003d 0,002 X L w;

Laterale (sinistra, destra) L \u003d P \u003d 0,001 X L w.

2. Per la noia al limone:

B superiore \u003d (0,001-0,0015) X L w;

L laterale \u003d P \u003d 0,002 X D w.

Tecnologicamente, l'alesatura del limone viene eseguita alesando l'inserto del babbitt nel diametro

D rast \u003d D w + L + P \u003d 1.004 X D w.

Per mantenere il gioco superiore richiesto, una guarnizione con uno spessore di T:

T = L + P - V \u003d 0,004 X L w - (0,001-0,0015) X L w.

In tavola. 6.1 mostra i requisiti dei produttori per la dimensione degli spazi vuoti nel cuscinetto e i diametri consigliati del foro delle camicie.

Tabella 6.1

Tabella 6.1 Giochi in alcuni cuscinetti di supporto e diametro dell'alesaggio di Babbitt durante la loro fabbricazione

| Diametro collo rotore L w mm | Dimensione del divario | Diametro foro camicia D rast, mm | Spessore noioso T, mm | produttore |

|

| Gioco laterale B, mm | Massima liquidazione v, mm |

||||

| 280 | 0,45...0,5 | 0,3...0,35 | 281,1 +0 , 05 | 0,80 | LMZ |

| 300 | 0,5...0,6 | 0,35…0,4 | 301,2 +0 , 05 | 0,85 | |

| 325 | 0,65...0,7 | 0,4...0,45 | 326,3 +0 , 05 | 0,90 | |

| 350 | 0,7...0,75 | 0,4...0,45 | 351,4 +0 ,0 5 | 1,00 | |

| 360 | 0,7...0,75 | 0,4...0,45 | 361,4 +0 , 05 | 1,00 | |

| 240 | 0,5…0,55 | 0,25...0,35 | 241,1 +0 , 05 | 0,85 | TMZ |

| 280 | 0,55...0,6 | 0,30...0,40 | 281,2 +0,05 | 0,90 | |

| 300 | 0,57...0,62 | 0,30...0,40 | 301,2 +0,05 | 0,90 | |

| 325 | 0,60...0,67 | 0,30...0,45 | 326,3 +0,05 | 1,00 | |

| 360 | 0,67...0,72 | 0,35..0,45 | 361,4 +0,05 | 1,05 | |

6.1.2. Difetti caratteristici cuscinetti di supporto e le ragioni del loro aspetto

Nel processo di revisione, riparazione e controllo dell'assemblaggio dei cuscinetti, vengono rilevati difetti che devono essere eliminati. I guasti più comuni sono i seguenti.

Sviluppo di Babbitt noioso si verifica durante il funzionamento, di norma, durante gli avviamenti e gli arresti del gruppo turbina in condizioni di attrito semisecco per l'assenza di un cuneo d'olio stabile alle basse velocità del rotore; la quantità di uscita dipende in gran parte dal numero di avviamenti e arresti, dalla qualità dell'olio e dalla distribuzione del carico dal peso del rotore sui cuscinetti reggispinta.

Usura meccanica di Babbitt con il verificarsi di segni di anello su di esso, di solito si verifica a seguito del funzionamento della turbina con l'uso di olio allagato o olio con un alto contenuto di impurità meccaniche.

Distacco del ripieno di babbitt della fodera si verifica a causa del riempimento di scarsa qualità di babbitt o alto livello carichi dinamici con aumento delle vibrazioni dell'unità turbina.

A) maggiori spazi vuoti nel foro del rivestimento;

B) ridistribuzione dei carichi sul cuscinetto a seguito del disallineamento termico e della conseguente vibrazione del rotore.

Usura EDM di Babbitt noioso nasce per la comparsa di correnti tra rotori e supporti dovute alla magnetizzazione residua delle parti della turbina o alla mancanza di isolamento nella zona del cuscinetto posteriore del generatore (seggiolino - telaio di fondazione, cuscinetto posteriore sigillo a idrogeno - il suo corpo).

Danni ai cuscinetti di supporto con parziale fusione del ripieno di babbitt o suo completo scioglimento succede:

B) ridistribuzione del carico sui cuscinetti a seguito del disallineamento termico dei rotori (dilatazione termica impedita della turbina).

I danni ai tamponi e al set di spessori del rivestimento si verificano solitamente per i seguenti motivi:

A) difetti nell'assemblaggio del cuscinetto (debole serraggio degli elementi di fissaggio dei cuscinetti di supporto e, di conseguenza, assenza di interferenza sul cuscinetto);

B) adattamento di scarsa qualità dei cuscinetti di supporto al foro del rivestimento; mancanza di tensione sul cuscinetto;

C) ridistribuzione dei carichi sul cuscinetto a seguito di disallineamento termico; la presenza di un grande disallineamento angolare dei rotori ("pendolo").

Danni alle superfici di appoggio dei fori degli alloggiamenti dei cuscinetti.

Danni alla sfera dei reggispinta autoallineanti e dei reggispinta avviene a causa di:

B) ridistribuzione dei carichi sul cuscinetto a seguito di disallineamento termico;

C) la presenza di un'interruzione negli assi di una coppia di rotori con un accoppiamento rigido a "pendolo" (a causa della rottura della faccia terminale dei semigiunti o del serraggio improprio degli elementi di fissaggio dell'accoppiamento).

Perdita olio dall'albero avviene a causa di:

A) maggiori spazi vuoti lungo le antenne del paraolio risultanti dall'usura delle antenne durante il funzionamento, nonché adattamento di scarsa qualità degli spazi vuoti durante l'installazione e la riparazione;

B) sovrapressione nella sede del cuscinetto;

C) la presenza di danneggiamenti nei connettori del paraolio (non planarità delle superfici di accoppiamento).

Perdita d'olio ai connettori del coperchio dell'alloggiamento del cuscinetto può verificarsi per i seguenti motivi:

A) la presenza di danni meccanici nei connettori o la non planarità delle superfici di accoppiamento;

B) un aumento della tenuta in eccesso tra il rivestimento e il liner;

C) montaggio del connettore di scarsa qualità o mancanza di materiali di tenuta;

D) non conformità delle dimensioni lineari del paraolio incassato con le dimensioni del foro per esso.

Perdita d'olio nelle fessure dell'alloggiamento del cuscinetto, condutture di alimentazione dell'olio.

Danni ai fori sotto le camicie dei cuscinetti, di solito accade per i seguenti motivi:

B) montaggio di scarsa qualità dei cuscinetti di supporto delle camicie e, di conseguenza, mancanza di tenuta;

C) l'assenza dell'area di contatto richiesta delle pastiglie di supporto con il foro dell'alloggiamento del cuscinetto;

D) mancato accoppiamento delle sfere della gabbia e della boccola del cuscinetto autoallineante e, di conseguenza, assenza di interferenza;

E) usura elettroerosiva dei fori.

Aumento delle autorizzazioni per le chiavi(prima di tutto - nei tasselli verticali e a sbalzo).

6.1.3. Le principali operazioni eseguite durante la riparazione dei cuscinetti reggispinta

6.1.3.1. Apertura delle sedi dei cuscinetti, loro revisione e riparazione

Uno dei più operazioni importanti a cui prestare la massima attenzione è l'apertura delle sedi dei cuscinetti e il loro smontaggio. Quando si apre il coperchio della sede del cuscinetto, è molto importante controllare la tenuta sul blocco superiore del semicuscinetto (gabbia), e quando si smonta il cuscinetto stesso, è necessario misurare i giochi superiori e laterali e controllare l'adattamento del cuscinetto cuscinetti di centraggio al foro della sede del cuscinetto. Queste informazioni sono necessarie sia per analizzare il funzionamento dell'unità turbina prima della riparazione, sia per prendere una decisione sulla quantità richiesta di riparazione. Queste misurazioni devono essere registrate nel registro delle riparazioni.

Dopo aver smontato i cuscinetti e i paraolio, l'alloggiamento del cuscinetto viene pulito dai depositi di olio e fango e i connettori vengono puliti dalla bachelite.

Tutte le superfici di accoppiamento degli alloggiamenti dei cuscinetti sono soggette a ispezione visiva e revisione:

separazione orizzontale dell'alloggiamento e del coperchio del cuscinetto (con un gruppo di controllo e verifica della tenuta del connettore);

noioso per paraolio;

alesatura di superfici di appoggio e di spinta per l'installazione di semicuscinetti.

In caso di perdite d'olio attraverso l'alloggiamento del cuscinetto durante il funzionamento, cherosene pregiatovisita medica possibili perdite nella sede del cuscinetto per crepe.

In conformità con i requisiti del documento normativo, durante il periodo di revisione, è necessario effettuare un audit e una riparazione dei nodi di interfaccia. In alcuni casi, le sedie vengono smontate ristrutturazione completa superfici di scorrimento e collegamenti a chiavetta. Queste operazioni sono discusse nel Capitolo 11, dedicato alla normalizzazione del funzionamento del sistema di dilatazione termica.

6.1.3.2. Inserisci revisione

Dopo aver smontato gli alloggiamenti dei cuscinetti, i semicuscinetti vengono rimossi, revisionati, ispezionati visivamente e riparati.

Per eseguire un audit del guscio del cuscinetto, questo viene pulito da sporco, morchia oleosa e fuliggine. Contemporaneamente all'audit, viene eseguita anche un'ispezione visiva.

A ispezione visuale cuscinetti, occorre prestare particolare attenzione a:

sullo stato del riempimento del babbit e sull'assenza di danni meccanici (non devono esserci graffi, graffi, crepe, gusci, intaccature, delaminazioni e inclusioni meccaniche sulla superficie del babbitt);

la natura dello sviluppo del riempimento del babbitt del rivestimento (dalle sue dimensioni e dalla sua posizione, si possono giudicare le caratteristiche del funzionamento della turbina durante il funzionamento);

la tenuta della connessione del riempimento del babbitt con il corpo della fodera;

La tenuta della connessione del riempimento del babbitt con il corpo del rivestimento viene verificata premendo la superficie del babbitt. Allo stesso tempo, l'olio non deve sporgere da sotto e quando si picchietta meccanicamente il riempimento del babbit con un martello di piombo, si dovrebbe udire un suono metallico puro senza alcun tintinnio (il tintinnio indica un ritardo del riempimento del babbit dal corpo del rivestimento ). In casi dubbi, può essere applicato il controllo della densità del ripieno del babbit utilizzando il metodo del test del cherosene. Per fare ciò, le fodere vengono immerse nel cherosene per 1 ... 2 ore, dopodiché vengono asciugate e il connettore e le estremità vengono verniciati con polvere di dentifricio diluito in acqua. Se c'è un arretrato di riempimento del babbitt sullo sfondo bianco del rivestimento in gesso, all'incrocio tra il babbitt e il metallo di base del rivestimento, dopo un po' apparirà una linea scura. Attualmente, insieme ai metodi di cui sopra, il test ad ultrasuoni viene utilizzato per controllare la qualità dell'adesione (adesione) del babbitt al metallo di base del rivestimento (quando viene rifuso).

La correttezza della geometria del foro del babbit (mancanza di usura) è verificata da un apposito calibro, realizzato in base alle dimensioni del foro di un particolare inserto, e dalla vernice.

Se viene trovata una lavorazione, questa deve essere eliminata facendo crescere troppo la babbitt o raschiando. Il modo per eliminare lo sviluppo dipende dalle sue dimensioni, tuttavia, va ricordato che i documenti normativi vigenti nel settore energetico vietano di raschiare la canna del babbit per evitare il verificarsi di vibrazioni a bassa frequenza durante l'avvio e il funzionamento di la turbina dopo la riparazione.

La qualità dell'adattamento della sfera all'alesaggio della gabbia o della sede del cuscinetto, nonché dei supporti autoallineanti e dei cuscinetti reggispinta, viene verificata con un tastatore da banco di classe 2; il montaggio è fatto in base alla vernice.

L'adattamento della sfera al foro viene ripristinato raschiando la sfera del rivestimento lungo la superficie di accoppiamento del supporto o del foro. Nel fare ciò, va ricordato che la superficie convessa dell'inserto viene raschiata, poiché la superficie convessa è più facile da lavorare e la superficie concava, lavorata in fabbrica, fungerà sempre da calibro. Un'eccezione è possibile solo se danno meccanico superficie concava, ad esempio, quando si verifica l'indurimento.

Durante il processo di revisione, i dispositivi di fissaggio usurati vengono riparati o sostituiti.

6.1.3.3. Controllo della tenuta e dei giochi

All'apertura, dopo il centraggio e la regolazione finale dell'accoppiamento delle pastiglie di supporto al foro della sede del cuscinetto, vengono misurati i giochi e le interferenze sul cuscinetto.

P

Il controllo del precarico sul blocco superiore del cuscinetto (Fig. 6.9, a), viene eseguito su impronte di piombo. Per fare ciò, le piastre calibrate in acciaio sono installate nella fessura orizzontale dell'alloggiamento del cuscinetto (il più delle volte piastre lucidate con uno spessore T= 1,0 mm); il cavo viene posato accanto a loro e sul blocco superiore del guscio del cuscinetto e viene montato il coperchio dell'alloggiamento. Successivamente, la copertura viene rimossa, le impronte di piombo vengono misurate con un micrometro e viene calcolata la presenza di interferenza o gioco sul blocco superiore.

Il controllo della fessura superiore su babbitt (Fig. 6.9.6) viene effettuato anche sulle impronte di piombo. Per fare ciò, dopo aver aperto la metà superiore del rivestimento, vengono installati pezzi di filo con un diametro di 1,0 ... 1,5 mm tra il collo dell'albero e la metà superiore del rivestimento in due punti lungo la lunghezza del collo e sul piano del connettore del liner, dopodiché il liner viene assemblato e serrato con i bulloni. Dopo aver rimosso la metà superiore del rivestimento, lo spessore del cavo appiattito viene misurato con un micrometro. La differenza nello spessore dei fili sul collo e sulla fodera dà lo spazio tra il collo e la metà superiore della fodera.

Non è consentita la misurazione del gioco superiore con una sonda metallica (possibile solo come riferimento)!

Il controllo delle distanze laterali secondo il babbitt (Fig. 6.9, c) viene effettuato utilizzando una sonda di 2a classe sul connettore con la metà superiore dell'inserto rimossa, abbassando la sonda a una profondità di 15 ... 40 mm (a seconda sui requisiti del produttore).

La presenza di uno spazio vuoto sotto il blocco inferiore del rivestimento viene verificata dopo aver posato la metà inferiore del rivestimento nel foro, prima di posare il rotore. È obbligatoria la presenza di uno spazio vuoto sotto il blocco inferiore, che fornisce un accoppiamento con interferenza sui blocchi laterali. La quantità di tenuta dipende dalle dimensioni lineari dell'inserto, dall'angolo di installazione dei blocchi laterali, dai requisiti del produttore e varia da 0,05 a 0,15 mm. Nella pratica di riparazione, questo spazio viene spesso ampliato, fino a 0,35 mm, ma deve sempre essere rimosso (schiacciato dal peso del rotore) dopo la posa del rotore. La misurazione del gap viene verificata con una sonda da fabbro di 2a classe.

L'adattamento dei pattini laterali al foro viene verificato con uno spessimetro dopo aver organizzato lo spazio sotto il pattino inferiore con il rotore posato. Lungo l'intero perimetro delle pastiglie, lo spazio non deve superare 0,03 mm.

Tutte le informazioni di cui sopra sul montaggio del rivestimento sono inserite nel modulo di riparazione.

6.1.4. Movimento dei cuscinetti durante il centraggio dei rotori

Se è necessario spostare il rotore in base al suo centraggio sui semigiunti, esso (movimento) viene effettuato variando lo spessore delle guarnizioni poste sotto le pastiglie di supporto (cuscini) dei semicuscinetti o delle pastiglie della gabbia.

Le imbottiture laterali sono disposte simmetricamente, ad un certo angolo rispetto all'asse verticale della fodera, pertanto, quando la fodera viene spostata verticalmente o orizzontalmente, gli spessori delle guarnizioni sotto le imbottiture laterali cambiano di una quantità diversa dalla quantità della fodera movimento. Per determinare la relazione tra il movimento della camicia e la variazione dello spessore delle guarnizioni sotto i blocchi laterali, consideriamo il diagramma del movimento della camicia nel foro dell'alloggiamento del cuscinetto (Fig. 6.10).

Se designiamo l'angolo di posizione delle imbottiture laterali del rivestimento rispetto all'asse verticale passante un(Fig. 6.10, a), quindi quando si solleva il rivestimento di una certa quantità unè necessario modificare lo spessore del rivestimento sotto il blocco inferiore anche del valore a; in questo caso si otterrà uno spazio tra i tasselli laterali e il foro nella sede del cuscinetto, il cui valore sarà determinato dalla formula

B = un cos.

Pertanto, lo spessore del rivestimento sotto i tasselli laterali deve essere aumentato di B.

Quando si abbassa il cuscinetto di unè necessario ridurre lo spessore dei rivestimenti sotto il blocco inferiore della stessa quantità e sotto i blocchi laterali - della quantità B.

Quando il rotore si sposta orizzontalmente di un valore Con(Fig. 6.10.6), lo spessore delle pastiglie sotto le pastiglie deve essere modificato allo spessore

D= ±s peccato,

Cioè, su un lato del rivestimento, è necessario ridurre lo spessore del rivestimento D, e d'altra parte, aumentalo della stessa quantità.

Le pastiglie sotto il pattino inferiore non cambiano durante il movimento orizzontale del rotore, poiché questi movimenti sono insignificanti rispetto alle dimensioni lineari del liner e praticamente non cambiano la posizione in altezza del liner.

Le fodere per i cuscinetti di supporto sono ritagliate da un nastro d'acciaio calibrato, realizzato con uno spessore di 0,05; 0,10; 0,15; 0,20; 0,25 mm e così via fino a 0,5 mm di spessore.

P

Non è possibile installare più di tre cuscinetti di regolazione su ciascuno dei blocchi; la larghezza e la lunghezza di ciascun rivestimento dovrebbero essere inferiori alle dimensioni corrispondenti della scanalatura nel rivestimento di 1 ... 2 mm.

Quando si centra il rotore sui semigiunti, potrebbe essere necessario spostare la camicia di meno di 0,05 mm. Tali modifiche minori si ottengono installando tamponi di maggior spessore e un'adeguata lavorazione dei tamponi.

Esempio.È necessario spostare l'inserto a destra di 0,04 mm. L'angolo delle pastiglie rispetto all'asse verticale dell'inserto è di 60°.

Modifica necessaria dello spessore delle pastiglie sotto le pastiglie laterali:

D = ±0,04 sin60° = ±0,035 mm.

Poiché è impossibile selezionare le guarnizioni per eseguire un tale movimento, è necessario posizionare un rivestimento aggiuntivo di 0,05 mm di spessore sotto il blocco sinistro oppure sostituire il rivestimento esistente con un altro che sarebbe stato. più spesso di 0,05 mm. Segue quindi, verificando la tenuta della pastiglia destra sfregandola, raschiandola fino a quando il liner si sposta di 0,04 mm, che viene verificato mediante misurazioni sul semigiunto. Se, a seguito di tale operazione, lo spazio tra il blocco inferiore e il foro del rivestimento (senza carico sul rivestimento dal peso del rotore) aumenta di oltre 0,05 ... strofinando entrambi i cuscinetti laterali.

Dopo il movimento finale della fodera a senza fallireè necessario adattare l'accoppiamento delle pastiglie (tamponi di centraggio) al foro della sede del cuscinetto sulla vernice. Dopo il montaggio, uno spessimetro di 0,02 mm di spessore non deve penetrare nella fessura attorno all'intero perimetro dei tamponi.

6.1.5. Chiusura delle sedi dei cuscinetti

Prima di chiudere le sedi dei cuscinetti, vengono eseguite le seguenti operazioni:

montaggio delle metà superiori delle camicie;

assemblaggio di giunti di rotore;

misure di controllo della posizione assiale dei rotori rispetto alle sedi dei cuscinetti;

regolazione di sensori di espansione relativa dei rotori, spostamento assiale e altri;

assemblaggio e collaudo di circuiti di controllo della temperatura di camicie;

reinstallazione delle metà inferiori dei paraolio; allo stesso tempo, la spaccatura verticale delle guarnizioni della flangia e la superficie radiale esterna delle guarnizioni installate nel foro vengono sigillate applicando su di esse vernice bachelite;

la cavità interna dell'alloggiamento del cuscinetto viene accuratamente pulita e consegnata "per la pulizia" ai rappresentanti dell'operazione, controllando anche la rimozione di tutti i tappi e i tappi installati per il periodo di riparazione;

le metà superiori dei paraolio sono installate nel coperchio dell'alloggiamento del cuscinetto;

viene verificato il connettore orizzontale della sede del cuscinetto (e coperchio), sul connettore viene applicata vernice bachelite per l'assenza di scheggiature meccaniche 1 .

6.2. RIPARAZIONE CUSCINETTI REGGISPINTA

6.2.1. Disegni tipici e materiali principali dei cuscinetti reggispinta

Il cuscinetto reggispinta viene utilizzato per percepire la forza assiale che agisce sul rotore durante il funzionamento della turbina e trasferirla alle parti dello statore.

Il cuscinetto reggispinta fissa la posizione assiale del rotore rotante della turbina rispetto alle sue parti fisse; in questo caso, la posizione del rotore nel cuscinetto reggispinta e la posizione del cuscinetto reggispinta stesso nell'alloggiamento determinano il valore dei giochi assiali nel percorso di flusso della turbina e delle tenute.

Gli spazi vuoti nel percorso di flusso della turbina e nelle guarnizioni durante il funzionamento della turbina sono anche influenzati dalla differenza negli allungamenti di temperatura del cilindro e del rotore. Questa circostanza deve essere presa in considerazione durante l'installazione iniziale del cuscinetto reggispinta, il suo montaggio, nonché il controllo dei giochi assiali nella turbina, soprattutto in quelle tenute il più lontano possibile dal cuscinetto reggispinta (diaframmi degli ultimi stadi , guarnizione posteriore).

Esistono due tipi di cuscinetti reggispinta utilizzati nelle turbine a vapore: cuscinetti a pettine e segmenti.

Cuscinetti reggispinta a pettine grazie alla semplicità del design e all'ampia superficie di spinta (che contribuisce a una buona rimozione del calore ea una sufficiente affidabilità durante il funzionamento), sono stati ampiamente utilizzati nelle turbine con parametri di vapore bassi e medi. Sulla fig. 6.11 mostra una sezione del cuscinetto reggispinta a pettine delle turbine KhTZ. La boccola con creste è montata sull'albero e incuneata con chiavi. Le scanalature anulari del rivestimento sono riempite di babbitt e ognuna di esse ha la propria alimentazione di petrolio attraverso perforazioni nel corpo dell'albero e nella boccola del pettine.

Gli svantaggi di questi cuscinetti sono: grandi dimensioni lineari (lunghezza), notevoli perdite per attrito, difficoltà nel garantire una distribuzione uniforme della pressione tra le creste e l'assenza di condizioni per la formazione di un cuneo d'olio.

Nelle moderne turbine a vapore vengono utilizzati solo cuscinetti a strisciamento idrodinamico a spinta segmentale.

_____________________

1 In alcuni casi, i materiali di tenuta vengono utilizzati per sigillare la parte orizzontale degli alloggiamenti dei cuscinetti con difetti: cordicella di amianto sottile, nastro fumi e altri. In questo caso, è necessario tenere conto del fatto che questi materiali nel connettore non verranno completamente pressati e influiranno sulla tenuta effettiva del blocco cuscinetto superiore. Pertanto, nel caso di installazione di materiali per guarnizioni nel connettore, quando si regola la tenuta sul blocco superiore del liner, è necessario introdurre una correzione per il materiale della guarnizione.

A  costruzione cuscinetti assiali a segmentiè realizzato in modo tale che le superfici mobili e fisse formino uno spazio tra loro che si restringe nel senso di rotazione dell'albero. A tal fine, il rivestimento è diviso in diversi segmenti separati (Fig. 6.12), ciascuno dei quali è installato con una leggera angolazione rispetto alla superficie della parte mobile. A causa della separazione della superficie di spinta in segmenti e della loro separazione in un'unità separata con la possibilità di cambiare la posizione rispetto al disco di spinta per organizzare un cuneo d'olio, il cuscinetto opera in condizioni di attrito fluido (sul cuneo d'olio). A seconda della modalità di installazione dei segmenti, esistono due tipi di cuscinetti per segmenti:

costruzione cuscinetti assiali a segmentiè realizzato in modo tale che le superfici mobili e fisse formino uno spazio tra loro che si restringe nel senso di rotazione dell'albero. A tal fine, il rivestimento è diviso in diversi segmenti separati (Fig. 6.12), ciascuno dei quali è installato con una leggera angolazione rispetto alla superficie della parte mobile. A causa della separazione della superficie di spinta in segmenti e della loro separazione in un'unità separata con la possibilità di cambiare la posizione rispetto al disco di spinta per organizzare un cuneo d'olio, il cuscinetto opera in condizioni di attrito fluido (sul cuneo d'olio). A seconda della modalità di installazione dei segmenti, esistono due tipi di cuscinetti per segmenti:

un cuscinetto a segmento rigido, a volte indicato come "cuscinetto Michel";

cuscinetto con cuscinetti autoallineanti "tipo Kingsbury", chiamato anche cuscinetto di tipo equilibrante.

L'inserto sferico di supporto-spinta è installato nella gabbia con un accoppiamento con interferenza di 0,02.. .0,05 mm. La superficie sferica dell'inserto garantisce la sua corretta posizione spaziale (in fase di montaggio) rispetto al rotore e percepisce i carichi assiali durante il funzionamento. Per compensare il peso della parte a sbalzo del rivestimento, sotto di essa è installato un ammortizzatore a molla.

CON  vengono comunemente chiamati i segmenti (pattini) su cui poggia il rotore durante il funzionamento della turbina tamponi da lavoro, e le pastiglie che percepiscono le forze quando il rotore si muove nella direzione opposta - installazione.

vengono comunemente chiamati i segmenti (pattini) su cui poggia il rotore durante il funzionamento della turbina tamponi da lavoro, e le pastiglie che percepiscono le forze quando il rotore si muove nella direzione opposta - installazione.

Segmenti di pastiglie di lavoro e regolazione persistenti sono supportati e fissati sui semianelli di supporto. Modificando lo spessore degli anelli di lavoro e di regolazione, viene regolato il gioco dell'olio (corsa del rotore) nella parte reggispinta del cuscinetto. Durante il normale funzionamento del cuscinetto reggispinta, l'aumento dell'olio del rotore nel cuscinetto deve essere di 0,5 ... 0,7 mm.

Sulla fig. 6.13 mostra una boccola del cuscinetto reggispinta unilaterale per la turbina T-100-130 TMZ. Parte di supporto inclusa

La respirazione è posta all'interno della clip; la parte di spinta è a sbalzo, sotto di essa è posizionato un ammortizzatore a molla. La parte reggispinta del rivestimento ha due file di cuscinetti posizionati su entrambi i lati del disco reggispinta del rotore. Le pastiglie poggiano sugli anelli di supporto e sono trattenute su di esse da semianelli con un dente che entra nella scanalatura delle pastiglie e dita che entrano nei fori delle pastiglie di supporto.

Su alcuni tipi di turbine, ad esempio K-300-240 LMZ, T-250 / 300-240 TMZ, T-175-130 TMZ e altri, un inserto di supporto-spinta combinato a doppia faccia con installazione simmetrica segmenti di spinta (su entrambi i lati della parte del cuscinetto).

Sulla fig. 6.14 mostra un supporto bifacciale combinato cuscinetto reggispinta turbine T-250/300-240 TMZ. Questo design è tipico per potenti turbine a vapore, in cui la forza assiale può cambiare direzione in condizioni operative variabili. I segmenti si trovano sugli anelli di regolazione. Ogni segmento è sospeso su due viti speciali, trattenute con l'aiuto di spalle e contatti con un anello di montaggio con bordo oscillante.

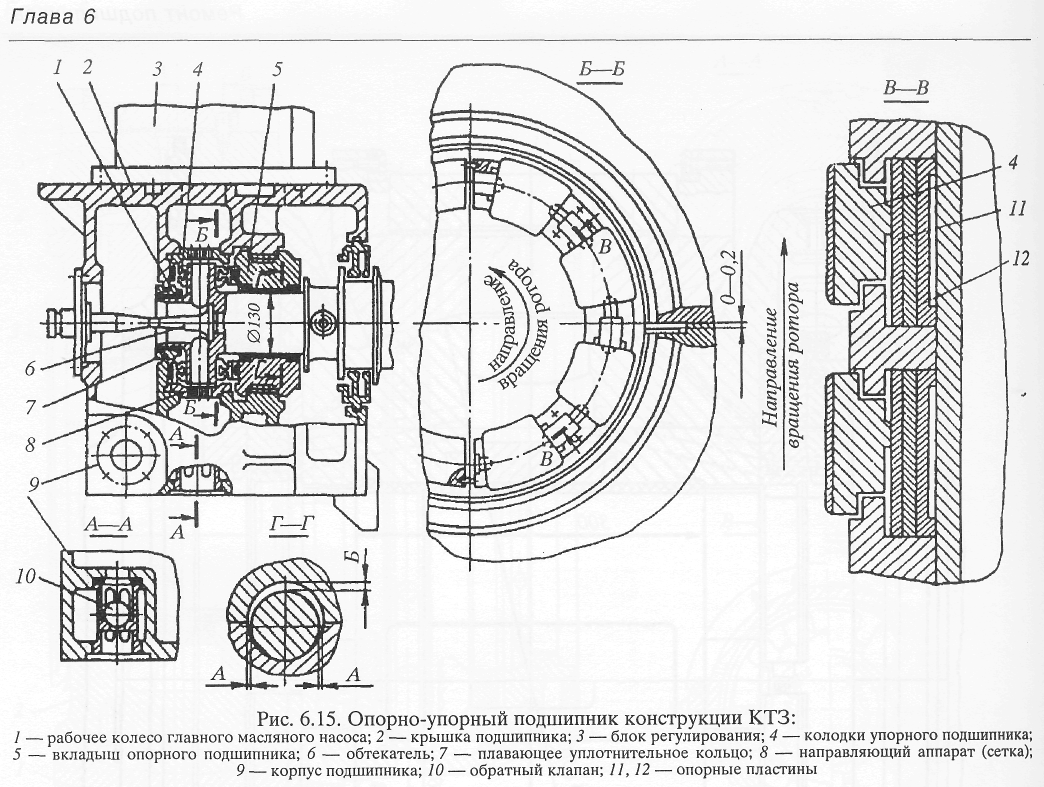

Nelle turbine prodotte da KTZ vengono utilizzati anche cuscinetti reggispinta con un'installazione rigida di segmenti. segno distintivo turbine KTZ è l'associazione dei principali pompa dell'olio in un'unità con un cuscinetto reggispinta. Il design del cuscinetto della pompa mostrato in fig. 6.15 presenta le seguenti caratteristiche:

una ruota di una pompa dell'olio centrifuga è stata utilizzata come disco reggispinta, che fornisce l'alimentazione dell'olio a tutte le unità dell'unità;

il guscio del cuscinetto di supporto anteriore è anche la tenuta della pompa;

l'olio viene fornito ai cuscinetti di spinta lungo la periferia e la rimozione avviene dalla superficie interna.

Dal punto di vista della manutenibilità, uno svantaggio nella progettazione di un cuscinetto reggispinta con supporto rigido dei segmenti può essere considerato la necessità di una precisa regolazione dello spessore dei pattini di lavoro montati su semianelli lucidati (la differenza di spessore di i segmenti non devono superare 0,02 mm).

Nelle turbine prodotte da KhTZ vengono utilizzati cuscinetti reggispinta del "tipo Kingsbury" con cuscinetti autoallineanti basati su un sistema di allineamento. Sulla fig. 6.16 mostra il cuscinetto reggispinta della turbina K-300-240 KhTZ.

Caratteristica distintiva di questo tipo cuscinetto reggispinta è che quando il carico su una delle pastiglie aumenta, il movimento di questa pastiglia viene trasmesso ad entrambe le pastiglie adiacenti attraverso i supporti del sistema di livellamento, spingendole verso il colmo di spinta. Sotto queste pastiglie, lo spessore del cuneo d'olio diminuisce, la pressione aumenta e il carico viene ridistribuito tra di loro. Un tale sistema per l'installazione di cuscinetti reggispinta consente di distribuire uniformemente il carico su di essi e non richiede una maggiore precisione nella regolazione dello spessore dei cuscinetti.

Lo svantaggio del cuscinetto reggispinta di tipo equilibrante può essere considerato la difficoltà di regolare la corsa dell'olio del rotore a causa della presenza di elementi elastici aggiuntivi nel sistema.

Gli inserti di cuscinetti e gabbie autoallineanti combinati sono realizzati con pezzi fucinati di acciaio a basso tenore di carbonio St. 10(15) .

I segmenti del cuscinetto di spinta sono realizzati in bronzo OF-10-1 e il babbitt di grado B-83 viene utilizzato come materiale antifrizione per la fusione dei segmenti.

La capacità portante del cuscinetto reggispinta è determinata da:

garantire una distribuzione uniforme del carico tra le singole pastiglie;

progettazione razionale di cuscinetti reggispinta;

organizzazione di una fornitura di olio affidabile, che determina le condizioni per la rimozione del calore dalle pastiglie.

L'introduzione del raffreddamento garantisce l'allineamento del campo di temperatura nel blocco di spinta e un aumento del suo carico specifico medio di circa il 30% rispetto al blocco senza raffreddamento.

6.2.2. Difetti tipici della parte reggispinta dei cuscinetti e ragioni del loro verificarsi

Nel processo di revisione e riparazione dei cuscinetti reggispinta, si riscontrano difetti che devono essere eliminati. I difetti più comuni sono:

Fare segmenti di babbuino avviene in condizioni di attrito semisecco che si originano:

A) per l'assenza di un cuneo d'olio dovuto ad un bordo d'attacco del segmento realizzato in modo non corretto;

B) danneggiamento del bordo oscillante dei conci;

C) la presenza di un segmento sull'anello di regolazione sotto la nervatura oscillante, che impedisce la rotazione del segmento e la formazione del cuneo d'olio necessario.

Danni alla costola oscillante del segmento e l'usura dell'anello di regolazione sotto la nervatura del segmento sono dovute alla vibrazione assiale dell'albero e all'usura elettroerosiva.

Usura meccanica di Babbitt con il verificarsi di segni di anello di solito si verifica a seguito del funzionamento della turbina con l'uso di olio allagato o olio con un alto contenuto di impurità meccaniche.

Staccare il ripieno di Babbitt di un segmento può verificarsi a causa di un riempimento di scarsa qualità o di un elevato livello di carichi dinamici sui cuscinetti reggispinta durante il funzionamento della turbina con maggiori vibrazioni.

Schepping il riempimento di Babbitt di un segmento si verifica a causa di un brusco cambiamento nel carico della turbina e del verificarsi di vibrazioni a bassa frequenza del rotore della turbina.

Usura elettroerosiva delle parti dei cuscinetti reggispinta nasce per la comparsa di correnti tra rotori e supporti dovute alla magnetizzazione residua delle parti della turbina o alla mancanza di isolamento nella zona del cuscinetto posteriore del generatore (la sedia posteriore è il telaio di fondazione , il cuscinetto posteriore della tenuta a idrogeno è il suo corpo).

Fusione parziale o completa del riempimento dei segmenti di Babbitt succede:

B) ridistribuzione del carico sulle pastiglie con una forte variazione del carico della turbina;

C) dilatazione termica ostacolata della turbina.

Danni agli anelli reggispinta della pista del cuscinetto reggispinta

Danni alle superfici di spinta degli alloggiamenti dei cuscinettiè dovuto alla vibrazione assiale dell'albero.

Prima di smontare il cuscinetto reggispinta, è obbligatorio effettuare una misurazione di controllo della posizione dei rotori rispetto alla sede del cuscinetto e inserirne il valore nel modulo.

Lo smontaggio stesso e la portata della revisione non differiscono significativamente dal lavoro svolto sui cuscinetti di supporto (vedi § 6.1.3). Inoltre, è necessario eseguire un'ispezione visiva, revisione e riparazione dei segmenti di spinta e dei semianelli di spinta. Questo rimuove eventuali inclusioni di particelle solide dalla superficie del ripieno di babbitt.

Nei cuscinetti reggispinta con un montaggio rigido dei segmenti di spinta, è necessario prestare attenzione alle condizioni della superficie di spinta e delle nervature oscillanti dei segmenti (assenza di usura, incrudimento e altri danni su di essi). E' inoltre necessario verificare lo spessore delle piastre di installazione e di lavoro; la differenza di spessore di ciascuna serie di segmenti non deve superare 0,02 mm.

I semianelli di spinta non devono presentare segni di usura nei punti in cui sono supportati i segmenti. Se viene rilevata un'usura, il gruppo anello di arresto (funzionante o di regolazione) deve essere rettificato "come pulito" e, in caso di danni significativi, sostituito con uno nuovo.

Nei cuscinetti reggispinta di tipo equilibrante è inoltre necessario prestare attenzione alla revisione del sistema di equilibratura. In cuscinetti di questo tipo, la differenza di spessore di un insieme di segmenti non ha un significato così fondamentale.

Quando si ispeziona il cuscinetto reggispinta, è necessario ispezionare il disco reggispinta; devono essere verificati:

condizione della superficie del disco;

perpendicolarità della superficie di lavoro del disco rispetto all'asse dell'albero.

6.2.4. Gruppo di controllo del cuscinetto reggispinta

I cuscinetti reggispinta vengono assemblati dopo che il rotore è stato installato nello statore in una determinata posizione assiale. L'assieme deve garantire che i cuscinetti reggispinta siano completamente fissati al disco reggispinta del rotore.

Prima dell'inizio dell'assemblaggio generale, vengono eseguiti i lavori preparatori: montaggio dei cuscinetti di spinta lungo il babbitt e in altezza, montaggio delle superfici sferiche della gabbia e del liner per creare un accoppiamento ad interferenza tra la sfera del liner e la presa della gabbia (0,02 ... .0,06 mm).L'installazione di un foglio per garantire la tensione non è consentita.

La tensione sulla sfera tra l'inserto e il supporto viene eseguita secondo i disegni, i moduli e le lettere informative. A seconda delle condizioni operative, sono possibili deviazioni nella direzione di aumentare la tenuta (per eliminare le vibrazioni) o nella direzione di ridurla fino a quando appare uno spazio di 0,01 ... .0,02 mm (per la possibilità di ruotare l'inserto sul sfera).

Quando si imposta lo spazio tra la clip e il rivestimento, è necessario ricordarlo questa è una misura temporanea indicando deviazioni nel sistema di espansione termica della turbina, che possono causare danni significativi alla sfera del cuscinetto reggispinta; mentre nel prossimo revisioneè necessario realizzare un complesso di opere sulla normalizzazione delle dilatazioni termiche.

Se sono presenti clip per l'installazione dei reggispinta durante il montaggio, è necessario mantenere uno spazio fino a 0,1 mm tra i reggispinta installati nelle fessure dei fermagli.

Dopo aver terminato i lavori preparatori, procedere all'assemblea generale del cuscinetto. Il rotore è posizionato sulla parte di supporto della camicia inferiore, mantenendo i giochi assiali nella parte di flusso. Il rotore viene spostato verso le pastiglie di montaggio e viene portata all'interno la metà inferiore del semianello reggispinta con le pastiglie di lavoro; dopodiché, il rotore viene spostato sulle pastiglie di lavoro e la metà inferiore del semianello reggispinta con le pastiglie di montaggio viene inserita nella sede del cuscinetto. Il rotore è impostato in una posizione intermedia in modo che i segmenti dei blocchi di lavoro e di montaggio siano liberi, dopodiché viene installata la metà superiore del cuscinetto reggispinta. La metà superiore è assemblata con cuscinetti reggispinta. Quindi viene determinato lo spessore del distanziatore per garantire la corsa assiale richiesta del rotore.

Al termine del controllo delle singole parti, vengono montate nel punto in cui le pastiglie si adattano alla cresta di spinta del rotore. Il controllo viene effettuato mediante vernice o sfregamento. In caso di adattamento insoddisfacente, le singole macchie sulla babbitt vengono raschiate via.

6.3. CONTROLLO DELLA CORSA ASSIALE DEL ROTORE

Quando il cuscinetto reggispinta (spinta-spinta) è assemblato, è necessario misurare anche l'accelerazione assiale del rotore. La quantità di corsa assiale nel cuscinetto reggispinta deve corrispondere ai valori specificati nella scheda tecnica della turbina. In presenza di usura del cuscinetto reggispinta ad un valore superiore alla formula size, il decollo deve essere ridotto. La riduzione del decollo si ottiene sostituendo le guarnizioni corrispondenti o riempiendo i blocchi di spinta.

Per misurare l'entità dell'accelerazione del rotore, sulla turbina sono installati tre indicatori per la misurazione:

movimento del rotore;

inserire il movimento;

movimento della clip.

Quando si effettuano le misurazioni, ci sono:

corsa completa del rotore(secondo il testo - "corsa del rotore") - la corsa totale del rotore insieme al cuscinetto reggispinta, compresa la corsa dell'olio del rotore e il gioco del cuscinetto reggispinta; il valore dell'accelerazione è determinato dall'indicazione dell'indicatore di spostamento del rotore;

corsa dell'olio del rotore- lo spazio tra il disco reggispinta e il riempimento a babbit dei cuscinetti reggispinta, determinato per calcolo come differenza tra i valori della corsa completa del rotore e la somma dei giochi e delle deformazioni.

Prima di controllare la corsa dei rotori, è necessario versare olio sui colli dei rotori e far ruotare i rotori. Il movimento dei rotori è effettuato da un apposito dispositivo di controllo

Girare il rotore. La corsa di decollo viene controllata senza ruotare i rotori. Se è necessario ruotare i rotori, l'indicatore che indica la rotazione dei rotori deve essere installato sulla superficie, la cui frattura assiale non supera 0,02 ... 0,03 mm.

Se il percorso della clip durante il controllo della corsa prima della riparazione supera 0,1 mm, durante la riparazione è necessario adottare misure per ridurre il gioco e portarne il valore a 0,05 ... 0,08 mm. Per ripristinare la corsa della gabbia nella sede del cuscinetto, è necessario ripristinare la superficie delle cinghie reggispinta della sede del cuscinetto mediante raschiatura, riparare gli anelli di regolazione del cuscinetto mediante saldatura e successiva rettifica o sostituirli.

Il controllo di accelerazione viene eseguito 2 ... 3 volte spostando i rotori dai blocchi di montaggio agli operatori. Il criterio per la completa retrazione del rotore è il bloccaggio e l'immobilità di una delle pastiglie disponibili per il test, a condizione che tutte le misurazioni effettuate dagli indicatori durante le retrazioni ripetute siano ripetibili (la differenza nelle letture degli indicatori non deve superare 0,02 mm ), nonché la posizione in cui l'indicatore di corsa del clip ha registrato il suo movimento.

I risultati delle misurazioni degli indicatori, comprese le dimensioni dell'installazione (di base), sono inseriti sotto forma di parte di flusso.

Il controllo dell'accelerazione dei rotori viene eseguito prima della riparazione (durante lo smontaggio del cuscinetto) e dopo la riparazione (durante il montaggio del cuscinetto). Contemporaneamente al decollo, le dimensioni di installazione (di base) dei rotori vengono misurate e controllate rispetto alle parti dello statore della turbina.

6.4. RIEMPIMENTO DEI BABBIT DEI GUSCHI DEI CUSCINETTI DI SUPPORTO E PAD DEI CUSCINETTI DI RAPIDO

Il riempimento di inserti e segmenti con babbitt è un'operazione molto responsabile che richiede una stretta aderenza al processo tecnologico.

Attualmente, vengono utilizzati due metodi per preriempire i cuscinetti con babbitt:

versando manualmente secondo il modello in un dispositivo speciale;

riempimento con metodo centrifugo.

Rimuovere il vecchio babbuino prodotto riscaldando il rivestimento in una fornace, fucina o bruciatore a gas con rovescio fodera ad una temperatura corrispondente all'inizio del rammollimento del babbit (240...260 °C); dopodiché, il rivestimento viene scosso e il babbitt dovrebbe rimanere indietro rispetto al corpo del rivestimento. Si sconsiglia di scaldare e fondere il babbuino puntando la fiamma del bruciatore direttamente verso il babbuino, in quanto si ossida intensamente. Inoltre, non è consigliabile riscaldare l'inserto fino a quando il babbit non si è completamente sciolto, poiché ciò brucerebbe l'antimonio. La vecchia babbitt deve essere rimossa completamente, senza lasciare residui nelle scanalature e negli avvallamenti.

Dopo aver sciolto il babbuino superficie interna il liner viene pulito a fondo con un raschietto, una spazzola d'acciaio e una tela smeriglio.

Preparazione del liner per il riempimento determina la qualità del riempimento del liner e fornisce la necessaria adesione del babbitt al corpo del liner. La preparazione per il riempimento prevede lo sgrassaggio della superficie da versare, il decapaggio e il rivestimento di stagno (metà).

Sgrassaggio si ottiene immergendo l'inserto in una soluzione calda al 10% di soda caustica o soda caustica (1 kg di soda caustica per 10 litri di acqua) per 10...15 minuti. Successivamente, il rivestimento viene lavato con acqua corrente calda per rimuovere lo sporco e gli alcali.

Incisione iniziale l'inserto viene realizzato per immersione per 10 ... 15 minuti in una soluzione al 10% di acido cloridrico o solforico (1 litro di acido concentrato per 10 litri di acqua). Quando si prepara una soluzione acida, è necessario osservare le precauzioni di sicurezza quando si aggiunge acido concentrato all'acqua e mai viceversa.

Dopo l'incisione, il rivestimento viene lavato con acqua corrente calda e asciugato.

Decapaggio e stagionatura secondari gli inserti sono prodotti nei seguenti modi:

Stagnatura ad immersione.

Stagnatura con saldatore o rivestimento.

L'incisione secondaria della superficie del liner da versare viene eseguita con una soluzione satura di cloruro di zinco (acido "acidato"). Il metodo della sua preparazione è il seguente: una parte in peso di zinco viene sciolta in quattro parti in peso di acido cloridrico concentrato. Il processo di dissoluzione dovrebbe continuare fino a quando l'evoluzione delle bolle di idrogeno si interrompe e sul fondo del recipiente rimane dello zinco non disciolto in eccesso. L'incisione viene eseguita applicando la soluzione con una spazzola per capelli o un rimorchio. Se lo sgrassaggio viene eseguito male, il sottaceto non giace uniformemente sulla superficie, ma scorre via dalla superficie. In questo caso è necessario ripetere l'operazione di sgrassaggio.

Al termine dell'incisione, il liner riscaldato ad una temperatura di 220 ... 230°C viene immerso lentamente (per evitare schizzi) in un fuso di stagno puro (è possibile utilizzare una miscela di stagno al 50% e piombo al 50% per metà; Babbitt B-83) per 5 ... 7 min. La temperatura di mezza giornata dovrebbe essere 300...320 °C. Il pavimento dovrebbe coprire la superficie del rivestimento in uno strato continuo anche sottile e avere un aspetto opaco color argento, ad eccezione delle superfici ricoperte con pittura a gesso.

Se sulla superficie stagnata del rivestimento sono presenti macchie nere, ossidazione, luoghi con un semi-ritardo, devono essere decapati e stagnati.

È opportuno utilizzare questo metodo di applicazione di mezza giornata nei luoghi di riempimento centralizzato delle fodere.

2. Quando si stagna con un saldatore o un rivestimento, viene applicata una soluzione satura di cloruro di zinco sulla superficie stagnata del rivestimento. La superficie è ricoperta di polvere di ammoniaca secca, il rivestimento viene riscaldato a una temperatura di 220 ... 230 ° C e lo stagno viene applicato sulla superficie da stagnare con un saldatore.

Riempire la fodera con Babbitt richiede un'attenta attuazione di tutte le regole di riempimento, poiché il normale funzionamento del cuscinetto dipende dalla sua qualità.

Prima di riempire il rivestimento con Babbitt, tutti i fori e i canali dell'olio nel rivestimento sono sigillati con amianto. Il rivestimento (le sue metà superiore o inferiore) è installato sul dispositivo per il riempimento; i punti di giunzione del rivestimento e dell'infisso sono sigillati con cordone di amianto. Se per sigillare fori e canali petroliferiè stato utilizzato amianto umido, il rivestimento insieme al dispositivo viene pre-essiccato e quindi riscaldato in una fornace, una fornace o un bruciatore a gas a una temperatura di 250 ...

Nel momento in cui il liner si riscalda, per proteggere e prevenire l'ossidazione della superficie stagnata, deve essere preparato per la colata importo richiesto babbit, che è determinato dalla formula

G = Dxby,

Dove G è la massa di babbit richiesta per versare; D- diametro del foro del liner per colata; X- spessore dello strato colato di babbitt; B - inserire la lunghezza, comprensiva di indennità di lavorazione; in- peso specifico della babbitt (7,2 g/cm 3).

Babbit viene fuso in uno speciale crogiolo e riscaldato ad una temperatura di 400...410 °C; va tenuto conto del fatto che un significativo surriscaldamento del babbitt porta alla sua intensa ossidazione e esaurimento dell'antimonio (il babbitt deve essere surriscaldato non più di 50 ... 60 ° C sopra il punto di fusione). Per ridurre l'ossidazione, uno strato di carbone fine viene versato sulla superficie del babbit fuso.

Prima di versare, il babbuino fuso viene sottoposto a un'operazione di raffinazione aggiungendo cloruro di ammonio alla massa fusa (per questo, 15 ... 20 g di ammoniaca secca vengono immersi in un crogiolo con babbuino fuso). Il processo di raffinazione è considerato completato quando, con un'accurata miscelazione del fuso, la sua ebollizione e il rilascio di gas da esso cessano (il processo avviene entro 10 ... 15 minuti). Nel processo di raffinazione, gli ossidi di scoria di cloruro di ammonio e le scorie galleggiano sulla superficie del fuso.

Direttamente prima della colata del rivestimento, è necessario rimuovere accuratamente il carbone e le scorie formate dalla superficie del babbitt fuso.

È auspicabile riempire il rivestimento in un'unica fase con un flusso continuo di babbitt. Dopo aver riempito lo stampo con babbitt, per eliminare l'aria residua nelle code di rondine e altri campioni nel corpo del liner, il babbit ripieno deve essere "forato" con un'asta di acciaio di lunghezza sufficiente o altro dispositivo.

Per ottenere un ripieno di babbitt denso e di alta qualità, è necessario regolare il processo di raffreddamento del rivestimento. Il raffreddamento dovrebbe avvenire dal basso verso l'alto in direzione verticale e dal corpo del liner verso l'attrezzatura sul piano trasversale, poiché durante il processo di raffreddamento il babbitt si restringe e durante la cristallizzazione possono comparire cavità e pori in aree in cui la velocità di raffreddamento è inferiore . Per organizzare questo processo, la parte inferiore del corpo del rivestimento viene raffreddata. aria compressa e riscaldare la parte superiore dell'apparecchiatura con un bruciatore a gas.

Man mano che il babbitt si restringe durante il raffreddamento, viene rabboccato fino a riempire lo stampo. Il rabbocco deve essere effettuato prima che inizi la cristallizzazione del babbitt.

L'organizzazione del riempimento dei gusci dei cuscinetti secondo la tecnologia descritta può essere effettuata nelle condizioni di divisioni specializzate di imprese di riparazione di energia o presso l'impianto. Nelle condizioni dell'impianto, non è possibile soddisfare tutti i requisiti della tecnologia di cui sopra.

Nel caso in cui il liner sia preriempito a causa della sua parziale fusione, usura o altri difetti non correlati alla delaminazione del babbitt dal corpo del liner, è possibile uso di una versione semplificata di ricarica.

L'inserto viene pulito da sporco e olio, riscaldato in un forno, focolare o bruciatore a gas (sul retro) a una temperatura di 240 ... 260 ° C e installato con cura su un banco da lavoro in un vassoio appositamente preparato. Un bruciatore a gas scioglie il babbitt fino a quando non compaiono "coda di rondine". Sulla superficie del liner viene lasciato uno strato di babbitt spesso 1...2 mm, che fungerà da semifocolare per il futuro riempimento del liner. Per rimuovere gli ossidi della latta durante il processo di rifusione, la superficie viene pulita con stoppa o un guanto di tela cerata.

Nelle aree in cui c'era un arretrato del babbuino dal corpo del rivestimento, apparirà il metallo non stagnato del rivestimento, poiché la velocità di riscaldamento del babbuino in questi punti durante il riflusso sarà maggiore. Questi punti di ritardo dietro la metà devono essere tagliati con un raschietto, sgrassati, decapati e irradiati con un saldatore.

Questo metodo di riempimento delle fodere è meno laborioso, poiché non richiede complessi lavoro preparatorio associato all'uso di acido e alcali e allo stesso tempo soddisfa tutti i requisiti per il riempimento del rivestimento.

Cuscinetti ricaricati noiosi. Dopo aver riempito il liner, viene rimosso dallo stampo, tutti i tappi installati vengono rimossi, l'amianto che ha riempito le sacche d'olio, viene fresata la quota tecnologica di babbitt nella fessura orizzontale e la fessura orizzontale viene raschiata secondo i requisiti per la fodera fessura.

La camicia è assemblata lungo una fessura orizzontale per un foro (a seconda del tipo di foro e dei requisiti del disegno, una guarnizione è installata nella fessura, se necessario - vedere fori dei cuscinetti reggispinta). Babbitt si annoia su un tornio o su una giostra.

L'inserto per alesatura è posizionato lungo le bande di controllo; tutte le battaglie rilevate (sul piano verticale e orizzontale) sono spesso divise a metà.

Nel processo di alesatura, viene effettuato un controllo visivo della qualità del babbuino ripieno. In caso di rilevamento di pori o gusci, si decide di correggere il foro del babbit affiorando o riempiendo nuovamente il rivestimento. La superficie dei punti difettosi deve essere eseguita prima della perforazione finale del liner.

La scelta corretta della direzione di lavorazione dei cuscinetti ricaricati è di grande importanza. Va tenuto presente che la forza di adesione del babbitt depositato e del corpo del liner non supera i 48 MPa; con torto lavorazione sotto l'azione delle forze di taglio, è possibile strappare il babbitt depositato dal corpo della fodera. Per impedire la separazione del babbit dal corpo del liner, il movimento del tagliente dell'utensile deve essere diretto dal babbit al corpo del liner.

Dopo che la superficie di appoggio è stata alesata, il liner deve essere controllato per la qualità di adesione del babbitt al corpo del liner. I connettori e le superfici terminali dell'inserto vengono controllati mediante ispezione visiva e rilevamento dei difetti di colore. L'alesaggio del babbit del rivestimento è controllato dal rilevamento dei difetti a ultrasuoni.

Dopo il controllo di qualità del ripieno del babbit, le sacche d'olio vengono annoiate e altre selezioni vengono effettuate secondo il disegno o uno schizzo prefabbricato del rivestimento.

Riempimento di segmenti del cuscinetto reggispintaè realizzato nel rispetto di tutte le condizioni previste per il riempimento dei semicuscinetti. Per la colata, i segmenti vengono posti in uno stampo speciale avente un'altezza pari alla somma dello spessore del corpo del segmento, dello spessore richiesto del riempimento e del sovrametallo di lavorazione. Dopo la colata, eseguita secondo una tecnologia simile a quella sopra descritta per i cuscinetti di supporto, i segmenti vengono lavorati per rimuovere tutte le inclusioni estranee nella babbitt, raschiati per garantire un accoppiamento uniforme di tutte le pastiglie al disco reggispinta e ai bordi della babbitt sono arrotondati per garantire un flusso d'olio senza ostacoli alle superfici di lavoro.

6.5. SPRUZZATURA DELLE BORINGS DELLE LINER

Attualmente, i metodi di spruzzatura al plasma e alla fiamma di babbitt sono ampiamente utilizzati per ripristinare i fori nei rivestimenti.

La spruzzatura viene utilizzata per ripristinare la geometria dei fori e, se necessario, eliminare altri danni meccanici.

Prima della spruzzatura, viene eseguita una perforazione meccanica della superficie del babbuino a una profondità di 1,0 ... 1,5 mm per rimuovere lo strato oliato di babbuino. La polvere di Babbitt viene spruzzata sulla superficie del foro pulita e sgrassata utilizzando uno strumento speciale. Per migliorare le proprietà antifrizione della superficie del foro, il babbitt viene spesso spruzzato in combinazione con bisolfuro di molibdeno.

Il ripristino dei cuscinetti reggispinta viene eseguito in modo simile.

6.6. RIPARAZIONE DI PARAOLIO

In base alla progettazione, i paraolio sono i sigilli a labirinto rigidi discussi nella sezione sui sigilli (vedere § 5.1).

Per ridurre le perdite d'olio lungo l'albero dalle sedi dei cuscinetti, i paraolio sono realizzati con una camera intermedia (Fig. 6.18); il drenaggio è realizzato nella metà inferiore dalla camera verso la cavità interna dell'alloggiamento del cuscinetto. Dal lato del cilindro, ai paraolio è fissata una barriera al vapore, progettata per ridurre la temperatura del paraolio sotto l'influenza di perdite di vapore dal cilindro e prevenire allagamenti di olio.

w

La modifica delle creste (antenne) delle guarnizioni è anche descritta nella sezione "Guarnizioni" (vedi § 5.3.5). È necessario notare diverse caratteristiche della loro riparazione:

i paraolio sono strutture a parete sottile soggette a notevoli deformazioni durante l'inseguimento dei baffi;

in connessione con sostituzione frequente baffi e la necessità di una regolazione costante dei connettori orizzontali, è necessario di volta in volta ripristinarne le dimensioni lineari (questo vale principalmente per le guarnizioni installate nel foro della sede del cuscinetto). Le dimensioni lineari degli anelli di tenuta olio vengono ripristinate mediante saldatura e successiva lavorazione di connettori orizzontali;

a causa del fatto che le antenne dei paraolio hanno un'installazione rigida, la loro dimensione del foro (questo vale per le guarnizioni installate nel foro dell'alloggiamento del cuscinetto) è realizzata in modo eccentrico rispetto al diametro esterno del foro per l'installazione nel cuscinetto alloggiamento in base alla posizione misurata del rotore rispetto al foro dell'olio;

Gli spazi vuoti negli anelli di ritenzione dell'olio delle camicie devono rientrare nei seguenti limiti: da sotto 0,10 ... 0,15 mm, a destra e sinistra 0,15 ... 0,20 mm, da sopra 0,25 ... 0,30 mm. I bordi interni degli anelli devono essere affilati e il lato dell'anello che non ha uno smusso deve essere installato nella direzione del rivestimento.

6

.7. RIPARAZIONE DISPOSITIVO DI TORNITURA (VPU)

Sulla fig. 6.19 mostra il progetto di una TLU ad alta velocità di turbine KhTZ, e in fig. 6.20 progettazione delle turbine LMZ e TMZ.

Per riparare la TLU è necessario scollegare le linee dell'olio, rimuovere il mantello, scollegare il giunto, rimuovere il motore elettrico e il servomotore della TLU. Rimuovere lo sporco, sciacquare e soffiare attraverso tutte le parti e gli assiemi della VPU. Pulire i connettori orizzontali delle coperture dalla vernice bachelite. Dopo quel controllo:

condizione cuscinetti a sfera, lo stato della superficie di aggancio ingranaggio a vite senza fine, ruote dentate, pignone;

rimuovere tagli e sbavature;

verme e ingranaggio, il piano di contatto delle testate, la tenuta del connettore del riduttore;

libertà di movimento dell'ingranaggio mobile;

sul contatto di vernice sui denti, nonché sul completo affondamento dei pugni nel girarli fino agli arresti dell'innesto e sul contatto con la vernice delle superfici resistenti;

lo stato delle superfici di appoggio dei pugni sull'accoppiamento e le loro corrispondenti superfici sulla ruota dentata;

lo stato delle superfici di atterraggio degli appoggi ingranaggio nella sede del cuscinetto.

6.8. DOMANDE DI AUTOCONTROLLO:

Assegna un nome alle parti principali di un cuscinetto di supporto.

Qual è lo scopo e il design di un cuscinetto di supporto del segmento?

Quali materiali vengono utilizzati per realizzare i cuscinetti?

Nomina la marca e la composizione del babbitt utilizzato nella costruzione di turbine.

Come vengono classificati i cuscinetti in base alla forma del foro?

Dai un nome al danno caratteristico che si verifica durante il funzionamento del babbitt noioso.

Quali sono le principali cause di perdita d'olio lungo l'albero?

Quali misure devono essere prese quando si apre l'alloggiamento e si smonta il cuscinetto?

Cosa cercare Attenzione speciale durante un'ispezione visiva del cuscinetto?

I. Come vengono controllati la tenuta e i giochi nel cuscinetto? I modi principali per ripristinare la tenuta e le distanze richieste.

Qual è il precarico sulle imbottiture laterali della metà inferiore del liner?

Com'è il movimento verticale e orizzontale della camicia nel foro dell'alloggiamento del cuscinetto?

Quale importo massimo gli spessori possono essere installati sotto una scarpa?

Elencare le operazioni principali da eseguire prima di chiudere le sedi dei cuscinetti.

Indicare lo scopo di un cuscinetto reggispinta.

Denominare i tipi di cuscinetti assiali segmentali. Elencali differenze di progettazione.

Quali pad sono chiamati funzionanti e quali sono pad di installazione?

Qual è l'aumento dell'olio nel cuscinetto reggispinta?

Quali sono le caratteristiche progettuali del cuscinetto reggispinta delle turbine KTZ?

Quali sono i vantaggi dei cuscinetti assiali autoallineanti?

Cosa determina la capacità portante dei cuscinetti assiali?

Quali sono le ragioni principali per il babbting dei segmenti del cuscinetto reggispinta?

Qual è la deviazione consentita dello spessore dei cuscinetti reggispinta in un set?

Assegnare un nome alla sequenza delle operazioni di base durante l'assemblaggio di un cuscinetto reggispinta.

Come viene controllata la corsa assiale dei rotori?

Denominare le operazioni principali eseguite durante la preparazione di un cuscinetto per il riempimento.

A quale temperatura viene riscaldata la babbitt quando versa un cuscinetto?

Come e perché è necessario regolare il processo di raffreddamento della fodera per ottenere un ripieno di babbit di alta qualità?

Quali metodi tecnologici dovrebbero essere utilizzati durante la foratura del liner per mantenere l'adesione tra il babbitt depositato e il corpo del liner?

Quali sono le quantità lacune ammissibili nei paraolio?

Pagina 1

Il cuscinetto reggispinta viene utilizzato per la percezione della sua parte di spinta delle forze assiali (che si generano durante il funzionamento del compressore), che normalmente sono dirette verso il tubo di aspirazione. In modalità di funzionamento insolite del compressore (rapporti di compressione ridotti e portate elevate), la forza assiale diminuisce e può persino cambiare direzione.

Il cuscinetto reggispinta si trova sul lato del compressore.

Il cuscinetto reggispinta, posizionato sul lato di aspirazione, è progettato per assorbire la differenza di forze assiali del compressore e della turbina.

Il cuscinetto reggispinta serve a sostenere il rotore della soffiante ea percepire, con la sua parte reggispinta, le forze assiali che si generano durante il funzionamento della soffiante.

Il cuscinetto reggispinta del compressore è lubrificato con olio del sistema olio di potenza regolamento. Questo olio viene fornito attraverso il tubo 53 al radiatore dell'olio 54, da dove scorre attraverso il tubo 55 al cuscinetto.

Un cuscinetto reggispinta di una turbina a vapore combinato con una pompa dell'olio.

Controllare i cuscinetti reggispinta della vite senza fine e della ruota e, se necessario, ripristinarne le prestazioni.

Il guscio del cuscinetto reggispinta è installato nell'alloggiamento del cuscinetto. La sua installazione viene eseguita da cuscini speciali fissati alla fodera con viti. Il corpo dell'inserto è in ghisa di grado SCH 15 - 32 e le pastiglie di spinta sono in bronzo OF-10-1. La superficie di attrito del rivestimento e dei cuscinetti reggispinta sono riempiti con B-83 Babbitt. Il gioco diametrale tra il collo dell'albero e l'alesaggio della camicia è mantenuto entro 0 14 - 0 19 mm e la corsa assiale del rotore (lo spazio tra i dischi reggispinta e le pastiglie) è compresa tra 0 35 e 0 45 mm.

L'alloggiamento del supporto reggispinta è fissato con una flangia semicircolare alla parete terminale della voluta; all'interno dell'alloggiamento sono presenti i relè dello spostamento assiale del rotore e un raccordo con un tubo per l'alimentazione dell'olio al giunto a ingranaggi. Rotore compressore - tipo a sbalzo, ne ha uno Ruota funzionante con lame completamente fresate. Gli alberi del compressore e gli ingranaggi del riduttore sono collegati da un giunto ad ingranaggi.

Gli inserti dei cuscinetti reggispinta 6 (vedi Fig. 14) delle turbine, nonché gli inserti dei cuscinetti reggispinta di alcuni tipi di turbine, sono installati nei fori corrispondenti sulle gabbie intermedie. La tenuta della superficie sferica delle metà inferiori del liner e della gabbia viene verificata utilizzando uno spessimetro e vernice con il rotore della turbina abbassato sul liner.

L'alloggiamento del cuscinetto reggispinta è fissato con una flangia semicircolare alla parete terminale della voluta. All'interno dell'alloggiamento di questo cuscinetto sono installati un relè di spostamento assiale del rotore e un raccordo con un tubo per l'alimentazione dell'olio al giunto a ingranaggi. Sul coperchio della custodia sono presenti prese per l'installazione di termometri. La voluta e l'alloggiamento del cuscinetto sono montati su un telaio di fondazione comune.

Il campo di attività (tecnologia) a cui appartiene l'invenzione descritta

Il know-how dello sviluppo, ovvero questa invenzione dell'autore si riferisce al campo dell'ingegneria meccanica e può essere utilizzato per creare cuscinetti reggispinta progettati per funzionare in condizioni difficili, ad esempio, come cuscinetti per un rotore di una turbina a vapore funzionante a carichi elevati e velocità e, inoltre, soggetto a calore significativo.

DESCRIZIONE DETTAGLIATA DELL'INVENZIONE

Sono noti supporti-slitte contenenti un supporto, un inserto con una superficie di supporto ad esso associata lungo una superficie sferica, e pattini di spinta (1) fissati su di esso. A causa della superficie sferica della camicia, quando l'albero è deviato, la camicia può essere ruotata, il che contribuisce a mantenere la posizione normale delle pastiglie di spinta rispetto al disco di spinta dell'albero e a mantenere una distribuzione uniforme dei carichi sulla spinta pastiglie. Tuttavia, a causa dei piccoli spazi tra la gabbia e l'inserto, e altro ancora alta temperatura quest'ultimo, che riduce a zero il divario, in generale carichi assiali c'è un inceppamento del rivestimento nella gabbia e, di conseguenza, una violazione della posizione normale dei cuscinetti di spinta rispetto al disco di spinta dell'albero quando l'albero si flette. Ciò può portare a una tale ridistribuzione dei carichi sui cuscinetti reggispinta che scioglie i più carichi.

È anche noto un supporto in cui, oltre ad accoppiare la camicia con la gabbia lungo la superficie sferica, i pattini di spinta sono installati mediante rondelle ed anelli (2) accoppiati lungo la superficie sferica. Tale implementazione consente di tracciare meglio la posizione del pacco di pattini di spinta variando la posizione del disco di spinta dell'albero durante la sua deflessione. ma attuazione pratica della presente invenzione con la fornitura delle proprietà richieste del cuscinetto è problematico.

La presente invenzione si basa sul compito di realizzare un cuscinetto reggispinta, sostanzialmente uguale all'analogo descritto prima, ma in cui il coefficiente di attrito minimo sarebbe previsto lungo le superfici sferiche di accoppiamento della gabbia e della camicia in tutte le modalità di funzionamento e in tal modo si impedirebbe l'inceppamento del rivestimento.

Questo problema è risolto in un cuscinetto a strisciamento supporto-spinta, che contiene una gabbia, un inserto ad essa associato lungo una superficie sferica con superficie di appoggio e pattini di spinta fissati su di essa, e in cui, secondo l'essenza della presente invenzione , almeno su una delle superfici di accoppiamento del rivestimento o della gabbia, viene applicata una griglia di scanalature sufficientemente piccola in modo che quando la gabbia viene assemblata con il rivestimento, si formi una rete di canali capillari e questa griglia comunica con l'olio fonte di approvvigionamento.