Czas zwolnienia należy mierzyć podczas pełnego lub skróconego badania hamulców lokomotywy, jeżeli w dziale utrzymania technicznego lub stacji przeprowadzono pełne badanie hamulców ze stacjonarnego agregatu sprężarkowego, podczas operacji sprawdzania integralności linia hamowania pociągi.

Wyznacza się moment, w którym rozpoczyna się pomiar czasu zwolnienia hamulców dwóch ostatnich samochodów:

Jeżeli pomiędzy przednią i tylną częścią pociągu istnieje łączność radiowa, maszynista na polecenie inspektora samochodowego w celu sprawdzenia integralności przewodu hamulcowego monitoruje kontrolę integralności poprzez spadek ciśnienia w przewodzie hamulcowym i zaświecenie się lampki ostrzegawczej włączania się czujnika monitorowania integralności

przewód hamulcowy wytwarza etap hamowania 0,5-0 6 kgf.cm i rozciąga taśmę.

Na polecenie głównego inspektora i maszynisty ustawiającego dźwignię dźwigu maszynisty w pozycji pociągu inspektor ogonowy odmierza czas urlopu. O zakończeniu pomiaru czasu decyduje wyjazd klocki hamulcowe od powierzchni tocznej par kół i całkowite usunięcie drążków cylindry hamulcowe.

W przypadku braku komunikacji radiowej z kierowcą: Kontroler lub pracownik biorący udział w skróconej lub pełnej próbie hamulca mierzy czas od zamknięcia zaworu końcowego samochód ogonowy po oczyszczeniu przewodu hamulcowego pociągu. Zakończenie pomiaru czasu wyznaczane jest poprzez ruch tłoczysk cylindrów hamulcowych oraz odsunięcie się klocków hamulcowych od powierzchni tocznej par kół. Dźwignia dźwigu maszynisty znajduje się w pozycji pociągu.

Czas całkowitego zwolnienia wagonów ogonowych podczas instalowania elementu sterującego dźwigu maszynisty, pozycja pociągu nie powinna przekraczać 80 sekund.

Instrukcje naprawy sprzęt hamulcowy» nr 732 TsV-TsL z 2011 r umożliwia zwolnienie samochodów z napraw planowych ze zwolnieniem hamulca na czas do 70 sekund. Urządzenia hamulcowe wagonów, w których zwolnienie następuje z opóźnieniem przekraczającym 70 sekund w pociągach do 400 osi i 80 sekund w pociągach powyżej 400 osi, należy wymienić.

Przy pomiarze czasu zwolnienia hamulca przy zaworze sterującym operatora w pozycji ładowanie - zwolnienie, ciśnienie w hamulcu jest zawyżane o 0,3-0,5 kgf/cm 2 i późniejsze ustawienie w pozycji pociągu. Urlop nie powinien przekraczać:

50 sekund do osi ZOO.

60 sekund do 300 - 400 osi

80 sekund ponad 400 osi

Ta metoda pomiaru czasu zwolnienia hamulca samochodów tylnych

Używaj podczas testowania hamulców.

8.3. Podczas pełnych testów hamulców automatycznych pojazdów towarowych i towarowo-osobowych

pociągi kursują:

8.3.1 . Montaż urządzenia pomiarowego do pomiaru ciśnienia w przewodzie hamulcowym samochodu tylnego. Montaż BCP w pociągach o masie 8300-9000t. (podczas instalacji BHV urządzenie pomiarowe nie jest używane).

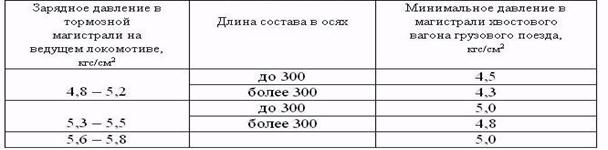

8.3.2 . Napełnianie przewodu hamulcowego i pomiar ciśnienia ładowania w przewodzie hamulcowym tylnego samochodu. Zmierz ciśnienie w przewodzie hamulcowym tylnego wagonu pociągu po całkowitym naładowaniu przewodu hamulcowego całego pociągu. Wskazania ciśnienia w przewodzie hamulcowym wagonu ogonowego, gdy sterownica dźwigu maszynisty znajduje się w położeniu pociągowym, nie powinny różnić się o więcej niż:

a) o 0,03 MPa (0,3 kgf\cm2) od ciśnienia doładowania w kabinie maszynisty (w głowicy) dla pociągu o długości do 300 osi;

b) o 0,05 MPa (0,5 kgf\cm2) przy długości pociągu powyżej 300 do 400 osi włącznie;

c) o 0,07 MPa (0,7 kgf\cm2) przy długości pociągu przekraczającej 400 osi;

Demontaż urządzenia pomiarowego do pomiaru ciśnienia w przewodzie hamulcowym tylnego samochodu;

8.3.3 . Sprawdzanie swobody przejazdu skompresowane powietrze do wagonu tylnego i integralność przewodu hamulcowego pociągu.

Kontrolę przeprowadza się na polecenie inspektora wagonu po całkowitym naładowaniu sieci hamulcowej pociągu poprzez otwarcie ostatniego zaworu końcowego wagonu ogonowego na 8-10 sekund. W pociągach o masie powyżej 8300 ton. z zasobnikiem wody dodatkowo po podłączeniu zasobnika wody podczas sprawdzania działania układu zaopatrzenia w wodę z kabiny kierowcy.

Kierowca rejestruje kontrolę integralności na urządzeniu (KPD-3 P, na taśmie prędkościomierza 3CJI-2M) oraz w momencie zaświecenia się czujnika kontroli integralności.

Jeżeli pomiędzy przednią i tylną częścią pociągu istnieje łączność radiowa, maszynista wykonuje etap hamowania o wartości 0,5–0,6 kgf/cm 2

Na polecenie inspektora wagonu maszynista zwalnia hamulce i ustawia element sterujący dźwigiem maszynisty w położenie pociągu (2). Inspektor ogona

samochody lub pracownik zajmujący się testowaniem hamulców odmierza czas urlopu. Zakończenie pomiaru czasu wyznaczane jest przez odsunięcie się klocków hamulcowych od powierzchni tocznej par kół i całkowite wycofanie tłoczysk cylindrów hamulcowych.

W przypadku braku komunikacji radiowej z maszynistą: Inspektor lub pracownik zajmujący się badaniem hamulców mierzy czas od zamknięcia zaworu końcowego wagonu ogonowego po przepłukaniu przewodu hamulcowego pociągu. Zakończenie pomiaru czasu wyznaczane jest poprzez ruch tłoczysk cylindrów hamulcowych oraz odsunięcie się klocków hamulcowych od powierzchni tocznej par kół. Dźwignia dźwigu maszynisty znajduje się w pozycji pociągu.

Czas całkowitego zwolnienia wagonów ogonowych podczas instalowania elementu sterującego dźwigu maszynisty w pozycji pociągu nie powinien przekraczać 80 sekund.

8.3.4 . Maszynista wraz z głównym inspektorem wagonów mierzy gęstość przewodu hamulcowego przy dźwigni dźwigu maszynisty w położeniu pociągu.

Gdy pulpit sterowniczy dźwigu maszynisty znajduje się w pozycji pociągu, kontrolę przeprowadza się po wyłączeniu sprężarek po osiągnięciu maksymalnego ciśnienia w zbiornikach głównych lokomotywy i późniejszym obniżeniu tego ciśnienia o 0,04-0,05 MPa (0,4 -0,5 kgf/cm 2) w miarę upływu czasu dalszy spadek ciśnienia o 0,05 MPa (0,5 kgf/cm 2). Tabela

Najkrótszy dopuszczalny czas redukcji ciśnienia przy sprawdzaniu gęstości przewodu hamulcowego w zależności od długości pociągu i objętości zbiorników głównych lokomotyw.

|

Całkowita objętość głównego czołgi lokomotyw, l |

Czas w sekundach, długość pociągu w osiach |

||||||||

Uwagi:

Sprawdzając gęstość przewodu hamulcowego pociągu towarowego przy ciśnieniu ładowania 0,52-0,54 MPa (5,3-5,5 kgf/cm2), należy zmniejszyć normę czasową podaną w tabeli o 10%.

Przy pracy w układzie wielu zespołów, gdy zbiorniki główne lokomotyw są połączone we wspólną objętość, podany czas wydłuża się proporcjonalnie do zmiany objętości zbiorników głównych.

Jeżeli całkowita objętość zbiorników głównych lokomotywy różni się od podanej w tabeli, objętość należy przyjmować według najbliższej najmniejszej objętości podanej w tabeli.

Na każdej lokomotywie musi znajdować się napis w widocznym miejscu wskazujący całkowitą pojemność głównych zbiorników.

8.3.5 . Gdy gęstość przewodu hamulcowego osiągnie ustaloną normę, sprawdza się skuteczność hamowania hamulców automatycznych w wagonach kolejowych. Kontrolę przeprowadza się po obniżeniu ciśnienia w przewodzie hamulcowym pociągu o 0,06-0,07 MPa (0,6-0,7 kgf/cm2) od ciśnienia doładowania, a następnie przesunięciu elementu sterującego kranu maszynisty do położenia zapewniającego utrzymanie określone ciśnienie w przewodzie hamulcowym po hamowaniu, po 120 sekundach (2 minuty) dla pociągów towarowych, w którym wszystkie dystrybutory powietrza zostają przełączone w tryb płaski, Inspektorzy wagonowi mają obowiązek sprawdzić stan i działanie hamulców w całym pociągu dla każdego wagonu i upewnij się, że działają normalnie podczas hamowania na wyjściu cylindrów hamulcowych z drążkiem i dociskając klocki do powierzchni tocznej kół.

Sprawdzenie gęstości przewodu hamulcowego pociągu na stanowisku sterownika dźwigu maszynisty, zapewniającego utrzymanie zadanego ciśnienia w przewodzie hamulcowym po hamowaniu, odbywa się poprzez pomiar gęstości przewodu hamulcowego pociągu, która nie powinna różnić się od od gęstości w położeniu pociągu sterownika dźwigu maszynisty o więcej niż 10% w kierunku malejącym.

W lokomotywach towarowych wyposażonych w urządzenie monitorujące gęstość przewodów hamulcowych należy sprawdzać gęstość według wskazań tego urządzenia.

8.3.6 . Sprawdzanie działania hamulców automatycznych w wagonach podczas wakacji.

Po sprawdzeniu działania hamulców podczas hamowania i późniejszym zwolnieniu hamulców pociągu poprzez zainstalowanie elementu sterującego dźwigu maszynisty w pozycji pociągu, inspektorzy wagonowi mają obowiązek sprawdzić zwolnienie hamulców w całym pociągu dla każdego wagonu i dokonać należy upewnić się, że podczas zwalniania działają normalnie, przesuwając drążki cylindrów hamulcowych i odsuwając klocki hamulcowe od powierzchni tocznych kół pociągu.

W pociągach towarowych o większej długości (powyżej 350 osi) hamulce samochodowe zwalnia się poprzez ustawienie elementu sterującego dźwigu maszynisty w pozycji zwolnionej, aż ciśnienie w zbiorniku wyrównawczym osiągnie 0,05-0,07 MPa (0,5-0,7 kgf). /cm2) powyżej ciśnienia ładowania.

Inspektorzy wagonów mają obowiązek sprawdzić w każdym wagonie zwolnienie hamulców w całym pociągu i upewnić się, że działają one normalnie podczas zwalniania, w miarę odsuwania się tłoczyska cylindra hamulcowego i klocków hamulcowych od powierzchni tocznej kół.

Jeżeli zostaną zidentyfikowane dystrybutory powietrza, które nie zostały dopuszczone do dopuszczenia, nie wolno ich zwolnić ręcznie do czasu wyjaśnienia przyczyn braku dopuszczenia. Należy usunąć wszystkie stwierdzone awarie układu hamulcowego w samochodach i ponownie sprawdzić działanie hamulców w tych samochodach. Na końcu pełne testowanie hamulców wydawane jest „Świadectwo o wyposażeniu pociągu w hamulce i ich prawidłowym działaniu”. Maszynista musi sprawdzić prawidłowość napełnienia oraz upewnić się, że ciśnienie hamulców w pociągu odpowiada wymaganiom ustalonych norm, a także sprawdzić wpisany w nim numer wagonu ogonowego z numerem wskazanym w karcie rzeczywistej.

Pełne testowanie hamulców pociągów pasażerskich.

Przed wykonaniem pełnego testu hamulców należy sprawdzić integralność płynu hamulcowego pociągu i upewnić się, że może przez niego swobodnie przepływać sprężone powietrze. W tym celu inspektor grupy ogonowej powiadamia kierowcę o rozpoczęciu kontroli i otwiera zawór końcowy kabiny ogonowej oraz po włączeniu pedałów przyspieszenia hamowanie awaryjne dystrybutorzy powietrza w wagonach zamykają go.

Po włączeniu hamulców automatycznych kierowca ma obowiązek rozciągnąć taśmę ograniczającą prędkość i wykonać etap hamowania, zmniejszając ciśnienie w zbiorniku wyrównawczym o 0,5–0,6 atm. Po wypuszczeniu powietrza z przewodu poprzez kurek maszynisty należy zwolnić hamulce i naładować sieć hamulcową pociągu.

Po całkowitym naładowaniu sieci hamulcowej pociągu maszynista i inspektor wagonu mają obowiązek sprawdzić szczelność sieci hamulcowej pociągu. Aby sprawdzić szczelność sieci hamulcowej w pociągu pasażerskim, należy zamknąć zawór kombinowany lub kran podwójna przyczepność i po 20 sekundach od zakręcenia kranu zmierzyć spadek ciśnienia w przewodzie hamulcowym; redukcja ciśnienia jest dozwolona nie więcej niż o 0,2 atm na 1 minutę.

Sprawdź efekt EPT. Po naładowaniu sieci hamulcowej pociągu włącz źródło zasilania - powinno się zaświecić światło ostrzegawcze"O". Na sygnał inspektora wagonu należy wykonać etap hamowania przesuwając dźwignię kranu maszynisty w położenie VE do momentu, aż ciśnienie w TC lokomotywy osiągnie wartość 1,0 - 1,5 atm, a następnie przestawić dźwignię kranu w pozycję IV. Gdy dźwignia dźwigu znajduje się w pozycji hamowania, lampka „T” powinna się zaświecić, a po przesunięciu dźwigni dźwigu w pozycję zakładki, lampka „P” powinna zgasnąć i zaświecić się. Inspektorzy mają obowiązek sprawdzić działanie EPT w całym pociągu i zapewnić ich normalne działanie.

Na sygnał inspektora „Zwolnij hamulce” kierowca musi wyłączyć przełącznik dwustabilny obwodu zasilania EPT, pozostawiając uchwyt dźwigu kierowcy w pozycji zakładki. Po 15 sekundach, gdy hamulce w pociągu zostaną zwolnione, włącz wyłącznik zasilania EPT, po czym inspektorzy muszą sprawdzić zwolnienie hamulców we wszystkich wagonach i poinformować maszynistę. Następnie maszynista ma obowiązek ustawić dźwignię dźwigu maszynisty w pozycji pociągu, naładować sieć hamulcową pociągu i wyłączyć EPT. Po pełnym przetestowaniu EPT sprawdź działanie hamulców automatycznych. Aby sprawdzić czułość hamulców automatycznych na hamowanie, należy jednorazowo obniżyć ciśnienie w zbiorniku wyrównawczym o 0,5 - 0,6 atm. Po zmniejszeniu ciśnienia w zbiorniku wyrównawczym przesuń uchwyt kranu do pozycji odcięcia z zasilaniem. Przy takim spadku ciśnienia wszystkie hamulce automatyczne w pociągu powinny zadziałać i nie zwolnić się samoistnie, dopóki nie zostaną zwolnione przez dźwig maszynisty. Inspektorzy nie wcześniej niż 2 minuty po wykonaniu hamowania mają obowiązek sprawdzić stan i działanie hamulców w całym pociągu w każdym wagonie i upewnić się, że działają one prawidłowo podczas hamowania poprzez zwolnienie cięgien TC i prasowanie podkładek.

Na koniec kontroli zwolnij hamulce; inspektorzy muszą sprawdzić zwolnienie hamulców w każdym samochodzie, aby upewnić się, że drążek TC porusza się, a klocki oddalają się od kół.

Pełne testowanie hamulców automatycznych w pociągach towarowych.

Przed rozpoczęciem pełnego testu hamulców automatycznych sprawdź integralność przewodu hamulcowego pociągu i upewnij się, że może swobodnie przepływać przez niego sprężone powietrze. W tym celu inspektor samochodów grupy ogonowej musi powiadomić kierowcę o rozpoczęciu przeglądu, a następnie otworzyć ostatni zawór końcowy wagonu ogonowego i zamknąć go po 8 - 10 sekundach.

W przypadku zadziałania hamulców automatycznych lokomotywy, o czym świadczy zapalenie się lampki „TM”, maszynista ma obowiązek rozciągnąć taśmę ograniczającą prędkość i wykonać etap hamowania poprzez zmniejszenie ciśnienia w zbiorniku wyrównawczym o 0,5 – 0,6 atm, a następnie ruszyć uchwyt kranu kierowcy w położenie IV. Po zakończeniu spuszczania powietrza z przewodu przez kurek maszynisty, przy długości pociągu do 100 osi, należy zwolnić hamulce automatyczne w pozycji I dźwigni zaworu, aż ciśnienie w hamulcach będzie o 0,5 atm wyższe od ciśnienia wstępnego. ładowanie hamulca, po którym następuje transfer na stanowisko pociągu. Jeżeli długość pociągu przekracza 100 osi, inspektor grupy ogonowej ma obowiązek zmierzyć czas zwolnienia hamulców automatycznych w obu wagonach ogonowych od momentu przesunięcia dźwigni dźwigu do położenia I.

Po całkowitym naładowaniu sieci hamulcowej pociągu maszynista i inspektor mają obowiązek sprawdzić szczelność sieci hamulcowej. W tym celu po wyłączeniu sprężarek po osiągnięciu maksymalnego ciśnienia w lokomotywie GR i późniejszym spadku tego ciśnienia o 0,4 - 0,5 atm, należy zmierzyć czas jego dalszego spadku o 0,5 atm za pomocą manetki zaworu maszynisty w pociągu pozycja. Dla pociągów z lokomotywą na czele najkrótszy dopuszczalny czas redukcji ciśnienia przy sprawdzaniu gęstości sieci hamulcowej, w zależności od serii lokomotywy, długości pociągu i objętości GR, określa instrukcja nr 277 .

We wszystkich pociągach towarowych inspektor wagonowy ma obowiązek zmierzyć ciśnienie doładowania w linii wagonu tylnego za pomocą manometru zamontowanego na główce tulei łączącej ostatniego wagonu.

Kiedy po zakończeniu tych operacji w pełni naładowana sieć hamulcową, sprawdź hamulce automatyczne. W tym celu należy przesunąć uchwyt kranu pokrętła do pozycji V i zmniejszyć ciśnienie w zbiorniku wyrównawczym o 0,6 - 0,7 atm, a następnie przesunąć go do pozycji IV. Po upływie 2 minut od wykonania hamowania inspektorzy mają obowiązek sprawdzić stan i działanie hamulców w całym pociągu dla każdego wagonu i upewnić się, że działają one prawidłowo podczas hamowania poprzez wyjście drążka TC i dociśnięcie hamulca podkładek, a maszynista lokomotywy ma obowiązek sprawdzić gęstość sieci hamulcowej, która w kierunku spadku nie powinna różnić się od gęstości w położeniu pociągu dźwigni dźwigu o więcej niż 10%.

W pociągach o długości do 350 osi, po zakończeniu przeglądu, na sygnał inspektora należy zwolnić hamulce przesuwając dźwignię dźwigu do pozycji pociągu. W pociągach o długości powyżej 350 osi zwalnianie hamulców następuje poprzez ustawienie dźwigni zaworu w pozycji I i przytrzymanie jej w tej pozycji do momentu, aż ciśnienie w zbiorniku wyrównawczym będzie o 0,5 - 0,6 wyższe od ciśnienia doładowującego, a następnie przesunięcie go na stanowisko pociągu.

Inspektorzy samochodów muszą sprawdzić zwolnienie hamulców w każdym samochodzie, aby upewnić się, że drążek hamulcowy i klocki hamulcowe są zużyte.

Pełne testowanie hamulców automatycznych przed długimi zjazdami o nachyleniu 0,018 lub większym przeprowadza się na podstawie ciśnienia ładowania sieci hamulcowej, utrzymując stan hamowania przez 10 minut i sprawdzając integralność hamulców hamulcowych przed badaniem, a także mierząc ciśnienie w linii ogona samochodu. Podczas 10-minutowego postoju w stanie hamowania żaden hamulec automatyczny nie powinien samoczynnie się zwolnić.

Po przeprowadzeniu pełnej próby hamulców inspektor ma obowiązek wydać maszyniście zaświadczenie w formie VU-45 o dostępności hamulców w pociągu i ich prawidłowym działaniu, a po badaniu z 10-minutowym odczekaniem przed długimi zjazdami sporządzić notatkę certyfikat.

Certyfikat zawiera dane dotyczące wymaganego i rzeczywistego obliczonego nacisku klocków, liczba hamulce ręczne na osiach, numer wagonu ogonowego, wartość wyjściową pręta TC na wagonie ogonowym, liczba w % bloków kompozytowych, czas dostarczenia certyfikatu oraz numer wagonu, przy którym spotykają się inspektorzy podczas badań hamulców, dane o gęstości sieci hamulcowej pociągu, wartość ciśnienia ładowania w TM wagonu ogonowego oraz w świadectwie dla pociągów towarowych o długości powyżej 100 osi – czas zwolnienia hamulców automatycznych z dwóch tylnych samochodów.

Gdy ciśnienie ładowania w TM lokomotywy prowadzącej pociągu towarowego wynosi 4,8-5,2 atm lub 5,3-5,5 atm, to ciśnienie w TM wagonu ogonowego o długości do 300 osi włącznie musi wynosić co najmniej 4,5 atm. lub 5,0 atm, a przy długości pociągu powyżej 300 osi - nie mniej niż 4,3 atm lub 4,8 atm, przy ciśnieniu ładowania lokomotywy 5,6-5,8 atm - nie mniej niż 5,0 atm.

Maszynista po otrzymaniu certyfikatu ma obowiązek upewnić się, że podane w nim dane dotyczące hamulców pociągu odpowiadają normom.

- Jak określić gęstość materiału budowlanego?

- Jakie dodatki i proporcje głównych składników wpływają na gęstość i porowatość betonu?

- Jak uzyskać beton o optymalnej średniej gęstości?

- Jako element zastępczy mieszanka betonowa wpływa na gęstość materiału?

- Średnia gęstość betonu i właściwości operacyjne materiał

Beton ma wiele cech, z których najbardziej złożoną jest gęstość. Jeśli do mieszanki betonowej dodane zostaną różne składniki, ta właściwość wzrośnie lub zmniejszy się. Kiedy materiał twardnieje, jego wytrzymałość wzrasta.

Wytrzymałość betonu zależy bezpośrednio od jego gęstości.

Ponieważ budowa wymaga użycia dużej liczby różnych rodzajów betonu, nie ma specjalna klasyfikacja tego materiału. Wyróżnia się beton lekki, bardzo lekki i ciężki. Na przykład średnia gęstość ciężkiego betonu wynosi 2,45 g/cm3, a lekkiego betonu 1,40 g/cm3.

Jak określić gęstość materiału budowlanego?

Średnia jest ważna cecha, zdefiniowany jako stosunek jego masy do objętości. Jednostką miary tego parametru jest g/cm3, kg/m3 lub procent. Jeśli weźmiemy tę wartość pod uwagę w ujęciu procentowym, będzie ona mniejsza niż 100%. Jego wpływ na jakość produktu jest wprost proporcjonalny, to znaczy przy wysokim wskaźniku badanego materiału wzrasta jego wytrzymałość.

Aby obliczyć średnią gęstość materiału budowlanego w postaci kawałka, który ma pory (ale nie puste przestrzenie), możesz użyć wzoru (1): рс = m / Ve, gdzie:

- m jest oznaczeniem masy materiału (g, kg);

- Ve to objętość materiału budowlanego (w kawałku), mierzona w cm3 lub m3.

Wyznaczony wskaźnik jest niezbędny do zbadania porowatości produktu i jego przewodności cieplnej.

Wróć do treści

Jakie dodatki i proporcje głównych składników wpływają na gęstość i porowatość betonu?

Równolegle z procesem odparowania niepotrzebnej wody następuje wzrost gęstości. W tym celu można specjalnie zastosować pucolanowy cement portlandzki, który jest ekspansywnym cementem glinowym. Po stwardnieniu nie tworzą się puste przestrzenie, przez co poziom badanego wskaźnika wzrasta.

Wraz ze spadkiem objętości zużytej wody i wzrostem ilości cementu wskaźnik wzrasta. W wyniku wykorzystania powstałego betonu proces układania staje się bardziej skomplikowany.

Na strukturę produktu duży wpływ ma obecność dodatków plastyfikatorów, które poprawiają jakość roztworu. Konieczne jest rozróżnienie właściwości roztworu od gotowego produktu poprzez obliczenie średniej gęstości. Obliczenia nie są trudne, jeśli znasz proporcje użytych składników, na przykład wypełniaczy i cementu.

Po związaniu betonu następuje proces przyrostu wytrzymałości i odparowania nadmiaru wody. Gotowy produkt waży mniej niż mieszanina. Rozbieżność ta wynika z ilości użytej wody i cementu. Ze względu na wzrost ilości wody i zmniejszenie udziału cementu w mieszance gotowa kompozycja staje się bardziej płynna.

Wróć do treści

Jak uzyskać beton o optymalnej średniej gęstości?

Maksymalną wartość średniej gęstości betonu można uzyskać, jeśli dokładnie dobierze się składnik ziarnowy, co pozwala na zmniejszenie pustych przestrzeni. Podczas tworzenia dowolnego konstrukcje budowlane, które są wytwarzane metodą monolityczną, nie można uniknąć powstawania pustek w ich strukturze.

Aby poprawić jakość układania materiału podczas budowy, należy zmniejszyć stosunek wody do cementu. Ponieważ gdy zmniejsza się ilość wody w roztworze betonowym, wzrasta stosunek masy substancji do objętości substancji, a następnie przeprowadzanie Roboty budowlane będzie pracochłonne. Konieczne jest jednak zastosowanie specjalnego sprzętu, jakim jest zagęszczarka wibracyjna.

Dzięki zastosowaniu dodatków plastyfikatorów zwiększa się plastyczność mieszanki betonowej i właściwości gotowego betonu. Dodatki początkowo zagęszczają mieszaninę i usuwają nadmiar wody. Można to osiągnąć poprzez odkurzanie betonu. Metoda ta zapewnia wysokiej jakości montaż wykładzin podłogowych w obiektach przemysłowych lub tereny otwarte, a także drogi.

Stosowanie tej metody jest typowe wyłącznie dla roztworów z dodatkami silikatowo-cementowymi lub żużlowo-krzemianowymi. W pozostałych przypadkach podobne prace wykonuje się na podstawie wyników uzyskanych podczas badań wstępnych.

Gęstość betonu można określić, biorąc pod uwagę wszystkie wskaźniki charakterystyczne dla mieszanych składników. Najskuteczniejsze materiały stosowane w praktyce to takie, które powstają zgodnie z standardy państwowe, gdy badana cecha jest znana z góry.

Wróć do treści

Jak kruszywo mieszanki betonowej wpływa na gęstość materiału?

Zazwyczaj na średnią gęstość betonu wpływają takie parametry jak:

- gęstość nasypowa;

- wypełniacz zbożowy;

- zużycie spoiw i wody.

Każda mieszanka budowlana zawiera piasek i wypełniacz. Prawie zawsze zmiana masy objętościowej użytego piasku zachodzi w niewielkim zakresie. Stosunek masowy tego materiału do pozostałych składników roztworu zmienia się z większą intensywnością. Dlatego wpływ kruszywa na średnią gęstość jest największy.

W celu bardziej szczegółowego rozważenia tego zagadnienia należy wziąć pod uwagę, że o zależności gęstości betonu od kruszywa decyduje przekroczenie jego udziału w stosunku do objętości wszystkich pozostałych składników mieszanki. Dla większości typów produktów jest to typowe największą wartość wskaźnik własnej masy objętościowej.

Obecność lekkich kruszyw w strukturze badanego materiału budowlanego implikuje minimalną gęstość materiału. Z tego powodu zmniejsza się masa objętościowa produktu. Częściej stosuje się kruszywa o największej gęstości, ponieważ projekt zakłada pewną wymaganą wytrzymałość.

Klasyfikacja ta opiera się na masie kruszywa użytego w procesie produkcji betonu. Jeśli wypełniaczem jest granit, wapień, dolomit, to przy wytrzymałości materiału 60 MPa lub 600 kgf/cm² średnia gęstość wynosi od 2200 do 2400 kg/m3. Ten rodzaj produktu to ciężki beton.

Na sygnał inspektora wagonu należy zwolnić hamulce automatyczne: w pociągach do 350 osi maszynista ustawia dźwignię dźwigu w pozycji pociągu; w pociągach o długości powyżej 350 osi dźwignię kranu maszynisty ustawia się w pierwszym położeniu, a ciśnienie w zbiorniku wyrównawczym zwiększa się o 0,5 – 0,6 kgf/cm2 więcej ładowarki, a następnie przeniesiony na stanowisko pociągu. Inspektorzy samochodów muszą sprawdzić zwolnienie hamulca w każdym wagonie w pociągu, aby upewnić się, że drążek cylindra hamulcowego porusza się, a klocki hamulcowe odsuwają się od kół. W przypadku zidentyfikowania samochodów z niezwolnionym hamulcem, nie można ich zwolnić ręcznie do czasu wyjaśnienia przyczyn niezwolnienia. Zidentyfikowane wadliwe rozdzielacze powietrza należy wymienić na sprawne. Następnie ponownie sprawdzane jest działanie hamulców w samochodach z wymienionymi rozdzielaczami powietrza.

Minimalne ciśnienie w tylnej linii wagonu pociągu towarowego.

Minimalne ciśnienie w tylnej linii wagonu pociągu towarowego.

Po zakończeniu testów kierowca otrzymuje formularz certyfikatu VU-45 o wyposażeniu pociągu w hamulce.

Pełne badanie hamulców samochodowych przed długimi zjazdami o nachyleniu 0,018 lub większym przeprowadza się poprzez utrzymanie ich w stanie hamowania przez 10 minut. W tym czasie żaden dystrybutor powietrza nie powinien samoistnie zwolnić.

Procedura przeprowadzania pełnego testowania hamulców samochodowych pociąg towarowy jeden inspektor. Po podłączeniu lokomotywy do pociągu i naładowaniu przewodu hamulcowego inspektor wagonowy wraz z maszynistą sprawdzają szczelność przewodu hamulcowego pociągu. Następnie na polecenie inspektora wagonu maszynista wykonuje etap hamowania, mający na celu pełne sprawdzenie hamulców, a inspektor chodzi po pociągu od głowy do ogona, aby sprawdzić działanie hamulców automatycznych. W tym momencie kierowca ma obowiązek sprawdzić szczelność przewodu hamulcowego przy IV położenie uchwytu dźwigu operatora.

Po dotarciu do końca pociągu inspektor wagonów daje sygnał do zwolnienia hamulców. Po zwolnieniu hamulców i ponownym naładowaniu sieci hamulcowej pociągu inspektor wagonowy mierzy ciśnienie w przewodzie hamulcowym wagonu tylnego. Zachowując środki ostrożności, inspektor otwiera zawór końcowy wagonu ogonowego na 8 - 10 sekund w pociągu towarowym lub towarowo-osobowym, a w pociągu pasażerskim do momentu uruchomienia przyspieszaczy hamowania awaryjnego dystrybutorów powietrza.

Inspektor wagonu musi zmierzyć i zapisać formularz w certyfikacie VU-45 moc tłoczyska cylindra hamulcowego, numer wagonu tylnego i ciśnienie ładowania w przewodzie hamulcowym ostatniego wagonu (w pociągach towarowych).

Kiedy uruchomione zostaną hamulce lokomotywy, o czym świadczy zapalenie się lampki „TM” wskaźnik przerwania przewodu hamulcowego z czujnikiem nr. 418 , spadek ciśnienia w przewodzie hamulcowym lub specyficzny dźwięk zaworu kierowcy powodujący nieszczelność przewodu hamulcowego, kierowca ma obowiązek naciągnąć taśmę ograniczającą prędkość, po czym po upływie co najmniej 2 minut. (w pociągach towarowych i towarowo-pasażerskich) wykonać etap hamowania poprzez zmniejszenie ciśnienia w zbiorniku wyrównawczym o 0,5 – 0,6 kgf/cm2 a po całkowitym wypuszczeniu powietrza z przewodu hamulcowego poprzez kurek maszynisty, zwolnić i naładować sieć hamulcową pociągu.

W pociągu o długości powyżej 100 osi inspektor wagonowy ma obowiązek zmierzyć najdłuższy czas zwolnienia hamulców dwóch ostatnich wagonów w składzie. W przypadku braku łączności radiowej inspektor samochodowy mierzy czas od momentu otwarcia zaworu końcowego tylnej części samochodu do momentu rozpoczęcia ruchu drążków siłownika hamulcowego i odsunięcia się klocków hamulcowych od bieżnika koła. Maszynista lokomotywy mierzy czas od momentu zadziałania hamulców automatycznych lokomotywy, wyznaczany na podstawie zapalenia lampki „TM” urządzenie sygnalizacyjne nr. 418 , aż uchwyt dźwigu operatora zostanie przesunięty do pierwszej pozycji. Maszynista zgłasza ten czas inspektorowi przewozu, który odejmuje go od czasu zmierzonego na końcu pociągu, a wynik wpisuje do formularza świadectwa VU-45(ta procedura pomiaru czasu zwolnienia hamulców tylnych samochodów przy braku komunikacji radiowej została ustalona na drodze Oktyabrskaya). W pociągu do 100 osi (włącznie) po zwolnieniu hamulców ostatniego wagonu inspektor wagonu nie mierzy czasu zwolnienia wagonów tylnych, ale od razu udaje się na czoło pociągu, identyfikując hamulce, które nie uległy został zwolniony.

Po przeprowadzeniu pełnego badania hamulców inspektor wagonu przedstawia maszyniście lokomotywy świadectwo stanu hamulca VU-45.

Pełne badanie hamulców w pociągu elektrycznym przeprowadzane jest przez załoga lokomotywy oraz przy opuszczaniu zaplanowanych rodzajów napraw (z wyjątkiem DO-2) wraz z brygadzistą lub brygadzistą wydziału karabinów maszynowych składu.

Przeprowadza się pełny test hamulca:

Po naprawie lub Konserwacja;

Po postoju bez załogi na stacji lub w zajezdni przez ponad 12 godzin;

Po podłączeniu wagonów do pociągu.

Po każdym pełnym teście hamulców prowadź dziennik stan techniczny formy TU-152 sporządzono protokół wskazujący:

numery i serie MVS;

Data i godzina pełnego badania hamulców;

Wartości graniczne ciśnienia w zbiornikach głównych utrzymywane przez regulator ciśnienia;

Ciśnienie w przewodzie hamulcowym, gdy dźwignia zaworu maszynisty znajduje się w pozycji pociągowej;

Ilość wycieku powietrza z sieci hamulcowej pociągu;

Nazwisko i podpis kierowcy i pomocnika kierowcy, a po naprawie lub konserwacji (z wyjątkiem TO-1) brygadzisty i kierowcy.

Wykonanie pełnego testu hamulca rozpoczyna się od sprawdzenia prawidłowego położenia pokręteł zaworów na przewodach zasilającym i hamulcowym. Następnie sprawdź działanie regulatora ciśnienia. Ciśnienie w głównych zbiornikach musi być utrzymywane w granicach 8,0 - 6,5 kgf/cm2 już bez odchyleń 0,2 kgf/cm2.

Po naładowaniu przewodów hamulcowych i zasilających sprawdź ich gęstość. Aby to zrobić, w pociągu elektrycznym z dźwigiem maszynisty stan nr 395 zamknąć zawory odcinające na przewodzie hamulcowym i zasilającym oraz za pomocą zaworu stan nr 334E zamknąć zawór odcinający na linii zasilającej. Spadek ciśnienia obserwowany na manometrze powinien wynosić:

W przewodzie hamulcowym od normalnego ciśnienia doładowania do wartości nie większej niż 0,2 kgf/cm2 w ciągu jednej minuty;

W sieci żywnościowej z 7,0 zanim 6,8 kgf/cm2 za 3 minuty lub s 7,0 zanim 6,5 kgf/cm2 za 7,5 minuty.

Przed przeglądami pociąg elektryczny należy zabezpieczyć przed opuszczeniem.

W kolejnym etapie sprawdzana jest szczelność zbiornika wyrównawczego kierowcy.

Sprawdzają pracę od początku EPT. Po naładowaniu przewodu hamulcowego wyłącz generator sterujący (rozdzielacz faz) i włącz reflektor, sygnały i inne odbiorniki elektryczne. Po naciśnięciu rączki wyłącznika hamulca w kabinie sterującej pracującej i niepracującej powinien zaświecić się cały przewód ujemny lampa ostrzegawcza "DO". Napięcie w obwodzie według woltomierza powinno mieścić się w granicach 45 - 50 V.

Następnie przesuń uchwyt dźwigu kierowcy stan nr 334E V IV stanowisko, nie. 395E na pozycję VA. Powinna zapalić się lampka ostrzegawcza hamulców "T" i pod kranem nr. 334E zawór sufitowy działa, a na kranie nr. 395 - wyłącza się na chwilę „SK” NA EPK nr 150I bez aktywacji automatycznego zatrzymania. W takim przypadku dopuszczalne jest spuszczenie sprężonego powietrza z przewodu hamulcowego poprzez zawór nr 1. 395 i spadek w nim ciśnienia o nie więcej niż 0,5 kgf/cm2.

Gdy cylinder hamulcowy zostanie napełniony do pełnego ciśnienia, przesuń uchwyt kranu po stronie kierowcy do pozycji odcięcia, nie zasysając nieszczelności przewodu hamulcowego. Asystent maszynisty idzie wzdłuż pociągu i sprawdza działanie hamulców w każdym wagonie poprzez wyjście tłoczyska cylindra hamulcowego i dociśnięcie klocków do kół.

Na sygnał asystenta maszynista wyłącza wyłącznik hamulca w pociągach nr 1. 1028 oraz w innych pociągach EPT wyłącz wyłącznik zasilania. Asystent kierowcy kontroluje zwalnianie hamulców za pomocą lampki kontrolnej zwolnienia i ruch klocków hamulcowych z kół każdego samochodu.

W drugim etapie sprawdzane jest działanie hamulca automatycznego. Wyłącz przed sprawdzeniem EPT. Korzystając z ustawionego ciśnienia doładowania, sprawdź czułość hamulców samochodu na hamowanie. W tym celu należy wykonać pierwszy etap hamowania ze spadkiem ciśnienia w zbiorniku wyrównawczym 0,5 - 0,6 kgf/cm2. Po obniżeniu ciśnienia w zbiorniku wyrównawczym do wymaganej wartości, dotknij uchwytu nr 2. 334E Konwertuj na III pozycję i dotknij opcji Nie. 395E- V IV pozycja. Po 5 minutach Asystent kierowcy sprawdza działanie hamulców w każdym samochodzie poprzez wyjście tłoczyska cylindra hamulcowego i dociśnięcie klocków do kół.

Na polecenie asystenta kierowcy „Zwolnij hamulce” Kierowca porusza uchwytem dźwigu nr 1. 334E na pozycję IIA i kliknij Nie. 395 - na pozycję II. Po zwolnieniu hamulców ostatniego wagonu asystent kierowcy sprawdza zwolnienie klocków hamulcowych z kół i ruch drążka cylindra hamulcowego w każdym wagonie składu.

Z przeciwnej kabiny sterowniczej załoga lokomotywy ma obowiązek sprawdzić działanie hamulców automatycznych i elektropneumatycznych jak podczas skróconej próby hamulców.

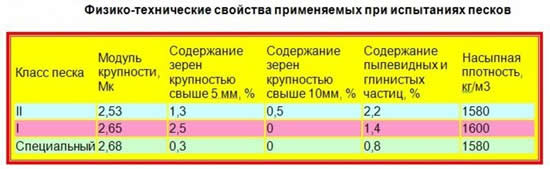

Zastosowanie piasku w budownictwie jest dość szerokie, ponieważ ten typ Materiał najlepiej nadaje się do tworzenia konstrukcji budowlanych i materiałów wykończeniowych, takich jak tynki. Materiał ma szerokie zastosowanie w procesie wytwarzania zapraw murarskich. Średnia gęstość piasku może spaść ze względu na zawartość zanieczyszczeń ilastych, pogarszając wskaźniki jakości tego materiału sypkiego.

Średnia gęstość piasku może się zmniejszyć ze względu na zawartość zanieczyszczeń ilastych, pogarszając w ten sposób jego wskaźniki jakości.

Piasek budowlany powinien być stosowany jako surowiec przemysłowy, znając nie tylko wielkość swoich cząstek, ale także właściwości różnych zawartych w nim zanieczyszczeń. Mogą to być minerały ilaste, sól, próchnica, mika, których obecność ogranicza obszar zastosowania piasku budowlanego.

Charakterystyka piasku budowlanego

Wielkość ziaren piasku (jego fragmentów) może wahać się w granicach 0,1-1,0 mm. Wielkość ziarna pozwala podzielić materiał budowlany na następujące typy:

- Przypominający kurz.

- Grube ziarno.

- Clayey'a.

Do głównych cech materiału budowlanego należą:

- klasa radioaktywności;

- indeks wielkości;

- wolumetryczny wskaźnik masy nasypowej;

- wskaźnik zawartości zanieczyszczeń;

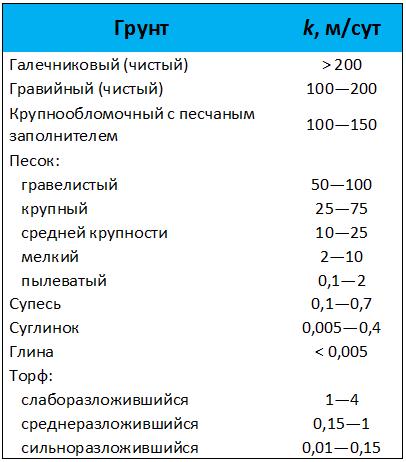

- współczynnik filtracji.

Istnieje wiele rodzajów materiałów, ponieważ każdy z nich ma inną zawartość zanieczyszczeń w swoim składzie, którymi są cząstki gliny i pyłu. Jego zastosowanie w budownictwie wymaga obowiązkowego przesiewania lub mycia. Ważna rola rozmiar odgrywa rolę w zastosowaniu tego czy innego typu.

Należy pamiętać, że piasek rzeczny jest najczystszy, w odróżnieniu od piasku morskiego, który jest zanieczyszczony solami. Do przemywania piasku morskiego używa się słodkiej wody. Wytrzymałość przygotowanej zaprawy murarskiej z piasku zmniejsza się, jeśli zawiera ona zanieczyszczenia gliniaste.

Piasek budowlany, wytwarzany zgodnie z wymaganiami określonymi w GOST 8736 - 93, służy do:

- Mur, jastrych i tynk.

- Produkcja cementu.

- Produkcja betonu.

- Budowa nawierzchni drogowych.

- Produkcja szkła.

Ten materiał budowlany był również szeroko stosowany w warunkach Rolnictwo i samobudowa, mierzona w wiadrach, a nie w metrach sześciennych czy tonach. Objętość 10-litrowego wiadra wynosi 0,01 m³ i czasami zawiera do 14 kilogramów suchego materiału.

W zależności od konkretnej metody ekstrakcji materiał budowlany znajduje zastosowanie w różnych dziedzinach przemysłu. Na przykład w przemyśle chemicznym główny nacisk kładzie się na wykorzystanie kwarcowego piasku budowlanego. Kamieniołom służy do przysypywania odśnieżanych dróg za pomocą maszyn do odśnieżania. Żaden projekt budowlany nie może zostać zrealizowany bez użycia piasku.

Gęstość piasku budowlanego i jej oznaczanie

Ze względu na pochodzenie materiał dzieli się na sztuczny i naturalny, do tych ostatnich zaliczają się ziarna o wielkości 0,16-5 mm i gęstości nasypowej w przedziale 1300-1500 kg/m3. W zależności od metody wydobycia piaskiem może być piasek rzeczny, morski lub kamieniołom. Stosowanie sztucznych jest rzadkie i dzielą się na ciężkie i lekkie.

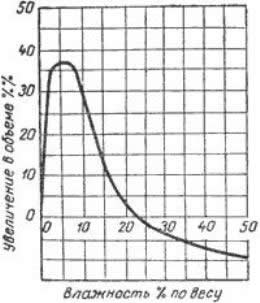

Każdy rodzaj piasku ma osobliwość wiąże się ze swobodnym wchłanianiem wilgoci, co pomaga usunąć ją z gotowego produktu, zwiększając jego właściwości sypkie. Kiedy zmienia się jego objętość, zmienia się również gęstość nasypowa, która zależy od zmian wilgotności; poziom tej ostatniej może mieścić się w zakresie 0-20%.

Jeśli wilgotność mieści się w zakresie 3-10%, wówczas taki materiał znacznie różni się gęstością od materiału suchego. Ziarno piasku pokryte warstwą wody znacznie zwiększa objętość materiału. Wraz ze wzrostem wilgotności materiału wzrasta gęstość nasypowa piasku na skutek wypierania powietrza w procesie wypełniania wodą pustych przestrzeni międzykrystalicznych.

Jeżeli konieczne jest dozowanie materiału stosownie do jego objętości, wówczas uwzględnia się gęstość nasypową piasku, która zmienia się wraz ze wzrostem wilgotności. Poziom jakości materiału zależy od stopnia jego gęstości. To ten wskaźnik określa zawartość piasku w 1 m3 objętości. Wilgotność i porowatość materiału określa poziom gęstości w zależności od tych parametrów.

Wskaźnik ten jest bardzo ważny w dziedzinie profesjonalnego budownictwa, ponieważ wpływa na stopień wytrzymałości budowanych obiektów i ich żywotność. Jeżeli materiał sypki jest w stanie niezagęszczonym, wówczas o jego właściwościach decyduje gęstość nasypowa.

Materiał budowlany pochodzenia naturalnego ma gęstość 1,3-1,8 t/m3, która jest tym większa, im większa jest zawartość gliny w piasku. Parametr ten jest niezbędny przy określaniu jakości składu ziarna. Skład mineralny można określić na podstawie położenia geograficznego kopalń. Jednocześnie materiał ten jest najczystszy, ponieważ czasami nie zawiera obcych zanieczyszczeń.

Gęstość tego typu kamieniołomów wynosi 1,4 t/m3, ponieważ zawiera zanieczyszczenia ilaste. Z tego powodu do przygotowania zapraw betonowych nie używa się piasku. Wysoka jakość. Piasek z kamieniołomów służy do obniżenia kosztów zaprawy betonowej.

Procedura obliczania i określania ilości piasku poprzez jego gęstość

Wzór na obliczenie masy jest następujący: m = V*p, gdzie litera V oznacza objętość, a litera p oznacza gęstość. Na przykład, jeśli chcesz wiedzieć wymagana ilość piasek, jeśli jego objętość wynosi 10 m³, zastępując wartości we wzorze, można otrzymać:

m = 10*1,3 = 13 t.

Do obliczenia wyniku przyjmuje się średnią gęstość 1,3 t/m3. Należy wziąć pod uwagę, że niewystarczający poziom wytrzymałości wiąże się z obecnością zwiększonych pustek. Roztwór przygotowuje się zwiększając ilość substancji będących spoiwami.

Obliczanie ilości piasku poprzez jego gęstość: m – masa, V – objętość.

Może to nie być korzystne podczas budowy, ponieważ wraz ze wzrostem objętości spoiw koszty rosną wraz z kosztem zaprawy betonowej. Ponieważ zemsta jest ważny wskaźnik Dla każdej firmy budowlanej budowanie obiektów przy użyciu takiego rozwiązania będzie nieopłacalne. Jeśli konstrukcja jest prywatna, jej wielkość nie wpłynie na koszt wydatków.

Zwiększona wilgotność może prowadzić do zmniejszenia średniej gęstości, a przyczyną tego jest zlepianie się frakcji. Spadek tego wskaźnika będzie kontynuowany, aż wilgotność osiągnie 10%. Podczas dalszego wzrostu zwiększa się objętość płynu, wypełniając wolną przestrzeń, dzięki czemu wskaźnik wzrasta. Przy ciągłych zmianach parametrów jakość roztworu betonowego może się zmieniać. Ogromne znaczenie ma przestrzeganie standardów dostaw.

Dostępne metody wyznaczania średniej gęstości piasku

Średnia gęstość materiału sypkiego, na przykład piasku budowlanego, nazywana jest również masą. Całkowita objętość obejmuje pory bezpośrednio w materiale i te puste przestrzenie, które znajdują się pomiędzy ziarnami. Większość materiałów sypkich ma średnią gęstość mniejszą niż gęstość rzeczywista.

Aby określić wskaźnik za pomocą improwizowanych środków, weź wiadro i napełnij je piaskiem z wysokości 10 metrów. Wiadro powinno mieć dziesięć litrów. Materiał należy wylewać do momentu uformowania się kopca, który należy przyciąć ściśle poziomo, co pozwoli uzyskać płaską powierzchnię po napełnieniu wiadra.

Powstałą ilość piasku należy zważyć, dopiero potem przystąpić do obliczania wskaźnika. W tym celu masę dzieli się przez objętość, kilogramy przeliczone na tony należy podzielić przez 0,01 m³. Aby uzyskać dokładniejsze obliczenia, należy dokonać pomiaru dwukrotnie, a następnie zsumować uzyskane wyniki i podzielić je przez 2.

Aby to ustalić, można zastosować inne metody obliczeniowe, ponieważ wskaźnik ten jest cechą umożliwiającą prowadzenie prac wykopaliskowych.

Inne metody obliczania gęstości

Wyznaczanie wskaźnika polega na zastosowaniu metody wgłębnej, która pozwala określić gęstość luźnych rodzajów gleby. Późniejsze opracowanie roboty ziemne musi koniecznie zawierać wartość wskaźnika średniej gęstości. W tym celu w ziemi wykonuje się małe zagłębienie w postaci dołu, które nazywa się jamą. W takim przypadku wypierany jest piasek, który należy umieścić w specjalnym pojemniku w celu dalszego ważenia. Stożek wykonany z cyny należy umieścić nad zagłębieniem lub samym zagłębieniem.

Następnie przechodzą do etapu wyznaczania wskaźnika dla materiału bazowego, który posypany jest suchym piaskiem. Po wcześniejszym ustaleniu całkowitej objętości wykopu należy obliczyć objętość ważonego materiału. Ta metoda Definicja jest prosta, ponieważ podaje jedynie względne obliczenia, które można założyć.

Bardziej dokładną metodą jest metoda radiometryczna, polegająca na wykorzystaniu promieniowania radioaktywnego. Na podstawie tego parametru należy ocenić zdolność materiału do rozpraszania i emisji. Wśród dodatkowych wielkości charakteryzujących typ kariery materiału można wyróżnić następujące główne parametry:

- Stopień radioaktywności należy do klasy 1.

- Wskaźnik gęstości nasypowej wynosi 1,4 t/m3.

- Wartość gęstości ziarna wynosi 2,6 g/cm3.

- Ciężar właściwy zawartości gliny w % wynosi 1,9.

Główne wskaźniki średniej dodatkowe cechy charakterystycznym dla piasku rzecznego jest:

- Poziom radioaktywności klasy A (47 BC/kg).

- Wartość gęstości nasypowej równa 1,4±0,1 t/m3.

- Zawartość określonej liczby zanieczyszczeń w% wynosi 0,1.

Gęstość nasypowa materiały budowlane, na przykład piasek, to jego gęstość, jeśli jest w stanie niezagęszczonym.

Dla samostanowienieśredniej gęstości, wziąć naczynie miarowe o pojemności 1 litra, wlać do niego próbkę i zważyć. Kiedy też wysoki poziom wilgotności, próbkę należy umieścić w naczyniu o pojemności 10 litrów. Następnie należy przekonwertować wszystkie wartości parametrów na wymaganą wartość.

Do produkcji tynków, wysokiej jakości betonu i różnych zapraw nie można używać piasku o dużej zawartości gliny, ponieważ w przeciwnym razie zmniejszy się wytrzymałość i mrozoodporność materiału.

Średnia gęstość jest mniej ważna niż zwykła gęstość materiału, ponieważ obliczenie tego wskaźnika wiąże się nie tylko z uwzględnieniem objętości cząstek, ale także przestrzeni między nimi. Jeśli materiał sypki zostanie zagęszczony, jego gęstość nie będzie już objętościowa. Tak więc piasek wsypywany do tyłu ciężarówki ma gęstość nasypową, czyli średnią.