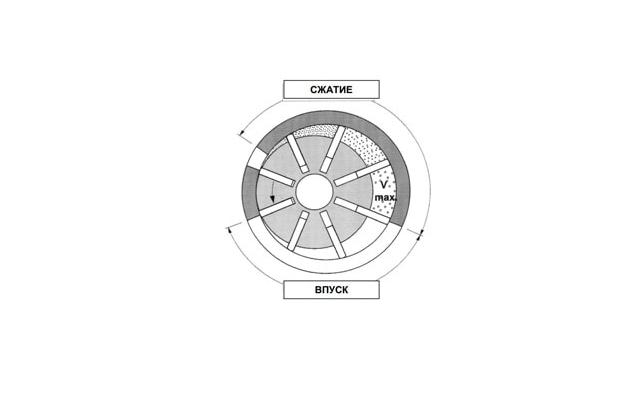

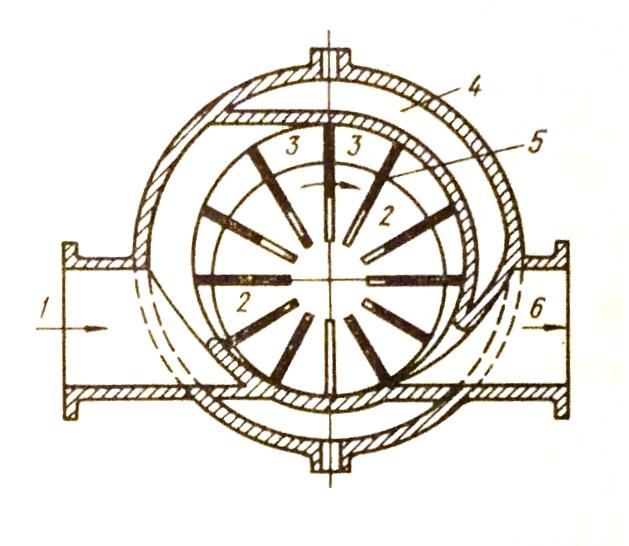

А теперь о компрессорах! Принцип работы пластинчатого компрессора основан на вращении ротора, эксцентрично размещённого в цилиндрическом корпусе, и перемещении пластин (лопаток), подвижных в этом роторе. Центробежные силы обеспечивают прижатие пластин к корпусу компрессора. Всасывание в компрессор происходит в процессе изменения его рабочего объёма от минимального до максимального, а нагнетание - после заданного сжатия воздуха и до момента уменьшения рабочего объёма до минимума. На рис. 1 показано, что компрессор содержит корпус (1) с впускным и выпускным окнами, ротор (2) и промежуточный поворотный корпус (3) с окнами для входа и нагнетания воздуха.

Ротор размещён в корпусе с эксцентриситетом, содержит пластины (4), размещённые в пазах (5) ротора.

При вращении ротора вместе с промежуточным корпусом (3) его рабочие полости, расположенные между пластинами, ротором и корпусом, изменяют свои объёмы. На рисунке видно, что рабочий объём полости, расположенной в настоящий момент в верхней части, является наибольшим, а рабочий объём полости в нижней части - наименьшим. Справа на рисунке рабочие объёмы увеличиваются, а слева - уменьшаются. При этом происходит всасывание воздуха, как показано на рисунке, затем сжатие заряда в рабочей полости и нагнетание его во впускной коллектор двигателя. В простейшем варианте компрессор может не иметь корпуса (3). Пластины (4) могут двигаться относительно стенок самого корпуса (1). Однако при этом возникают проблемы с их износом, с уплотнением рабочих полостей, особенно при прохождении пластин у впускных и выпускных окон.

Известно, что машины такого типа применяются в качестве насосов для подачи жидкостей (масляные, топливные насосы и т.д.). В некоторых лёгких дизелях применяются топливные насосы такого типа для обеспечения достаточно высокого давления впрыскивания топлива Особенность применения таких машин для подачи воздуха заключается в сложности организации смазки пластин (лопаток), т. к. подаваемый в дизель воздух должен быть чистым, без примесей масла, которое в цилиндре может создавать горючую смесь и самовоспламеняться в произвольный момент времени.

Известно, что машины такого типа применяются в качестве насосов для подачи жидкостей (масляные, топливные насосы и т.д.). В некоторых лёгких дизелях применяются топливные насосы такого типа для обеспечения достаточно высокого давления впрыскивания топлива Особенность применения таких машин для подачи воздуха заключается в сложности организации смазки пластин (лопаток), т. к. подаваемый в дизель воздух должен быть чистым, без примесей масла, которое в цилиндре может создавать горючую смесь и самовоспламеняться в произвольный момент времени.

Особую сложность составляет также проблема нагревания компрессора. Благодаря промежуточному корпусу (3) трение пластин о корпус отсутствует, что смягчает проблему перегрева.

Достоинством компрессора является возможность вращения его ротора синхронно с валом двигателя, благодаря соответствующей жёсткой их связи, что обеспечивает пропорциональное увеличение производительности компрессора с ростом потребности в наддувочном воздухе двигателя.

Кроме того, компрессор начинает подавать воздух мгновенно в начале вращения вала двигателя и, следовательно, самого компрессора. Конструкция компрессора сравнительно проста и дешева, а его габариты приемлемы для двигателей с наддувом.

Пластинчатые компрессоры обеспечивают повышение давления наддува до 0,6 - 0,7 бар над уровнем атмосферного. В максимальных условиях можно достигнуть отношения рабочих объёмов 3:1 с уровнем адиабатического КПД порядка 0,4 - 0,5. Такие компрессоры часто применяются для наддува бензиновых ДВС. Успехов в создании таких машин, конкурирующих с лопастными компрессорами, достигли фирмы "Соzette", "Zoller" и "Powerplus". Фирмы "Centric" и "Bendix" усовершенствовали такие компрессоры, существенно снизив проблемы их смазки и охлаждения.

Пластинчатые компрессоры обеспечивают повышение давления наддува до 0,6 - 0,7 бар над уровнем атмосферного. В максимальных условиях можно достигнуть отношения рабочих объёмов 3:1 с уровнем адиабатического КПД порядка 0,4 - 0,5. Такие компрессоры часто применяются для наддува бензиновых ДВС. Успехов в создании таких машин, конкурирующих с лопастными компрессорами, достигли фирмы "Соzette", "Zoller" и "Powerplus". Фирмы "Centric" и "Bendix" усовершенствовали такие компрессоры, существенно снизив проблемы их смазки и охлаждения.

Однако всё же проблемы ограничения максимально достижимой частоты вращения, проблемы смазки и охлаждения ограничивают его применение для наддува дизелей.

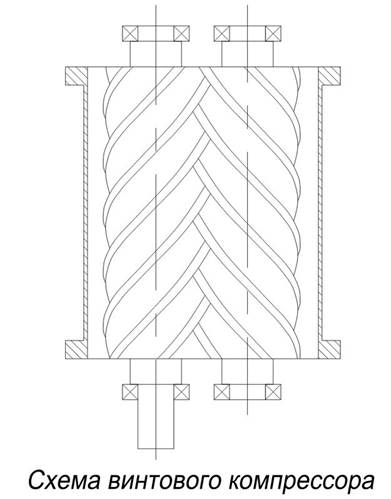

Роторные компрессоры оснащены вращающим сжимающим элементом. К ним относятся винтовые компрессоры. Рынок винтовых компрессоров отличается многообразием. Однако, основные принципы устройства и работы винтового компрессора одинаковы практически у всех производителей. В этих компрессорах давление понижается за счёт вращения винтов.

Принцип работы винтового компрессора известен уже более 120 лет, конструкция разрабатывалась с 30-х годов ХХ века и была запатентована в 1934 г. Разработка винтового компрессора представляет собой историю успеха 20-го столетия. Изначально они не пользовались таким спросом, так как производство роторов было дорогим. Но в результате разработок эта проблема была решена. Винтовые компрессоры используются, если требуется обеспечить предприятие большим количеством сжатого воздуха. Винтовые компрессоры отличаются низким уровнем вибраций и шума. К преимуществам винтовых компрессоров относится простота их обслуживания.

Схема компрессора

Винтовой блок - важная составляющая часть компрессора является весьма надежным со сроком службы 15-20 лет. Винтовой блок может работать с переменной скоростью, при этом снижение скорости винтов изменяет лишь кол-во сжатого воздуха.

На винтовом компрессоре нет частей вызывающих значительные вибрации и шум. Поэтому винтовой компрессор можно устанавливать непосредственно в месте эксплуатации - в производственном цехе. Отработанное тепло можно использовать для обогрева в зимний период.

Общее описание роторных компрессоров

Компрессоры используются для того, чтобы для различных газов (в том числе воздух, хладагенты, природный газ и специальные газы: аммиак, кислород, азот и др.) получить давление выше, чем нормальное атмосферное давление.

Роторные компрессоры являются компрессорам объемного типа. Объемный компрессор создает уменьшение объема газа для увеличения его давления.

Роторные компрессоры получили свое название от вращающегося рабочего элемента. Они сжимают газы при помощи кулачковых роторов, жидкости, винтов или пластин. В ответ на запросы рынка усилиями многих компаний-производителей появились на свет компактные и эффективные компрессорные машины.

К роторным компрессорам относятся компрессоров следующих типов: винтовой, кулачковый (Рутс компрессор), пластинчатый, спиральный и жидкостно-кольцевой.

За исключением различий в конструктивном исполнении, компрессоры этого типа имеют несколько общих особенностей. Наиболее важная особенность, которая отличает их от поршневых компрессоров, - отсутствие большого количества клапанов. Роторные компрессоры имеют меньший вес, чем поршневые, имеют простое конструктивное решение, могут быть с одним или несколькими роторами. Дизайн ротора отличает типы друг от друга, и также режим работы и размер являются уникальными для каждого типа компрессоров.

Роторные компрессоры часто представляют собой одинарный агрегат с приводом. Кроме того встречаются установки с последовательным расположением, в комплекте или без промежуточного редуктора.

Большинство компрессоров роторного типа комплектуют электродвигателем, однако переносные компрессоры могут комплектоваться также двигателем внутреннего сгорания.

Роторный винтовой компрессор

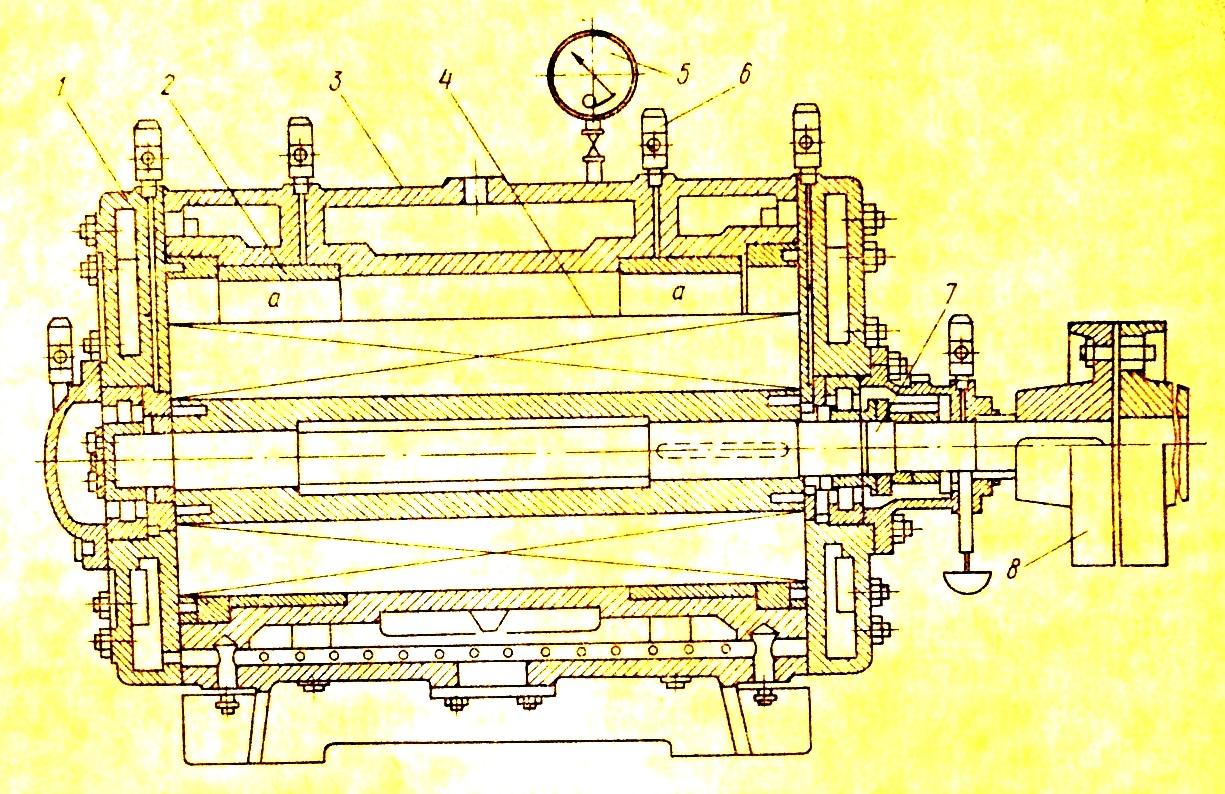

рис 1. Винтовой компрессор

Винтовой компрессор - это широко используемое средство для сжатия воздуха, технологических газов и хладагента. Эффективная работа винтовых компрессоров зависит в основном от правильного дизайна ротора. Данный тип компрессоров часто используется в промышленности. В последние десятилетия данный тип компрессоров стал широко популярен в газовой промышленности при работе с низким давлением и высокой производительностью. Давление на всасывании может быть очень низким, а на нагнетании достигать 400psig.

Винтовой компрессор имеет показатели, близкие к поршневым и центробежным компрессорам. Так, например, большая винтовая установка, рассчитанная на 40000 cfm - это типичная зона применения центробежных компрессоров, а небольшие установки для автомобильного кондиционирования воздуха - это типичная область применения поршневых компрессоров.

Конструктивное устройство:

Рабочий элемент компрессора - два винтовых ротора, которые вращаются по направлению друг к другу: когда левый ротор поворачивается по часовой стрелке, правый ротор вращается против часовой стрелки. Роторы и корпус разделены небольшим зазором. Оба ротора могут крепиться к валу привода, который приводит компрессор в рабочее состояние. В компрессоре есть впускное и выпускное отверстие для рабочей среды. Винтовые компрессоры могут иметь различные материальные исполнения. Термическая обработка роторов обычно не требуется.

Принцип работы

Роторный винтовой компрессор, показанный на рисунке 1, состоит из двух винтов или роторов в зацеплении, которые удерживают газ между собой и корпусом компрессора. Двигатель приводит в движение ведущий ротор, который, в свою очередь, приводит в движение ведомый ротор. Оба ротора расположены в корпусе, в котором также имеются входное и выходное отверстие. Газ поступает в компрессор через входное отверстие и заполняет пустоты между роторами. Когда роторы находятся в движении, газ сжимается роторами, тем самым уменьшая его объем. В процессе работы компрессора между роторами нет прямого контакта, что, в свою очередь означает отсутствие износа поверхности роторов, увеличение надежности всего оборудования и равномерную подачу газа.

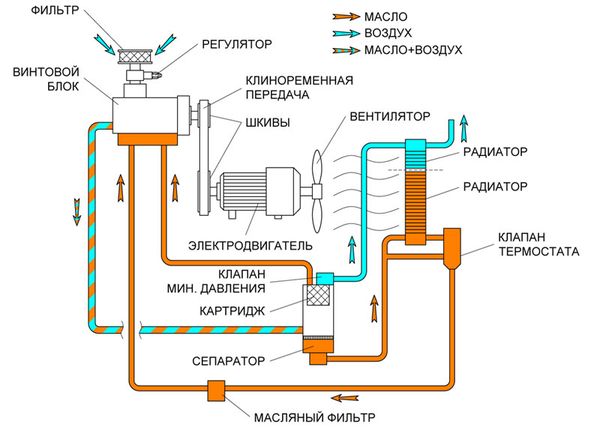

Описание типа

Компрессоры данного типа могут быть безмасляными или маслозаполненными. В маслозаполненном компрессоре винтового типа смазка впрыскивается в газ, который задерживается внутри корпуса. В этом случае смазка также используется для охлаждения компрессора. Газ удаляется из сжимаемой газосмазывающей смеси в сепараторе. Роторные винтовые компрессоры рециркулируют смесь газа с маслом от 1 до 8 раз в минуту для охлаждения газа и последующего их разделения. Так как винтовые компрессоры используют закрытую смазочную систему, требуется небольшое количество масла. Вязкость масла подбирается в зависимости от удельной теплоемкости газа.

В компрессорах сухого типа роторы движутся без смазки (или хладагента). Тепло от сжатия удаляется из компрессора, ограничивая возможность его работы до одной ступени.

Безмаслянные винтовые компрессоры обычно используются для специальных условий. Из-за отсутствия масла не требуется много ступеней как в компрессорах маслозаполненного типа чтобы достичь такого же высокого давления. Некоторые безмаслянные компрессоры используют воду в качестве охладителя. Для масла и воздуха используются отдельные отверстия.

Большинство промышленных воздушных компрессоров винтового типа имеют двигатели мощностью от 30 до 200 лс. Эти компрессоры используют от одного до трех винтовых роторов, которые удерживают среду внутри камеры, которая уменьшается в размере для увеличения давления. Клапаны открываются при остановке для сброса внутреннего давления и делают пуск более плавным.

Промышленный роторный винтовой компрессор может работать круглосуточно 7 дней в неделю и обычно работает дольше и эффективнее, если используется именно таким образом. Если винтовой компрессор подобран правильно, он может быть одним из энергоэффективных типов компрессоров.

Обычно маслозаполненный компрессор укомплектован клапаном минимального давления, который не позволяет воздуху попасть в пневмосистему, пока не будет достигнуто минимальное давление для смазки компрессора. Масляный фильтр удаляет загрязняющие вещества в масле, и также есть второй масляный фильтр, который очищает от крупных загрязнений. На компрессор монтируют перепускной клапан для поддержания давления, когда компрессор на холостом ходу.

У безмасляного компрессора несколько другие компоненты. Обычно это две винтовые пары, воздух охлаждается в промежуточном радиаторе между ними и шестерни для обоих винтовых пар расположены в корпусе редуктора и редуктор смазывается. Масляное уплотнение и повышенное давление удерживают масло от попадания из редуктора на винты.

В роторном винтовом компрессоре смазывающее вещество впрыскивается в корпус компрессора. Вращающиеся роторы соприкасаются со смесью газов и смазывающего вещества. В дополнение к тому, что тонкая пленка смазывающего вещества предотвращает контакт металл по металлу, смазывающее вещество также несет функцию уплотнителя, предотвращая рекомпрессию газа, которая возникает, когда горячий газ под высоким давлением попадает в уплотнение между роторами и сжимается снова. Рекомпрессия может привести к тому, что температура нагнетания газа превысит расчетную, что в конечном итоге приведет к потери надежности установки. Смазывающее вещество также выступает в качестве охладителя, удаляя тепло во время процесса сжатия газа.

Основные преимущества роторных компрессоров

- все рабочие части движутся и могут работать при больших скоростях;

- контакта между вращающимися частями практически нет, что делает их очень надежными;

- несложное техническое обслуживание;

- низкие затраты на техническое обслуживание и эксплуатацию;

- работа при низком давлении всасывания;

- компактность и небольшой вес;

- долгий срок службы.

Области применения:

Винтовые компрессоры обычно используют для непрерывной работы в различных промышленностях и могут быть как стационарными, так и передвижными. Их мощность может быть от 3 лс (2,2кВт) до более 1200 лс (890кВт), а давление от низкого до более 1,200 psi (8.3 MPa).

Винтовые компрессоры работают с большим количеством сред, среди которых могут быть газы, пары или мультифазные смеси с учетом, что фазы внутри машины могут меняться. Обычно, компрессоры для хладагента и технологических газов, которые работают продолжительное время, имеют высокую эффективность, в то время как для воздушных компрессоров, особенно для мобильных, эффективность может быть менее важна, чем размер и стоимость.

Винтовые компрессоры идеально подходят для большинства применений, где требуется сжатие:

- дожатие топливного газа;

- дожатие газа из буровой скважины;

- улавливание паров;

- сжатие газа из органических отходов и газа вторичной переработки;

- сжатие коррозионных и или грязных технологических газов;

- воздух

- холодильное оборудование

- и др.

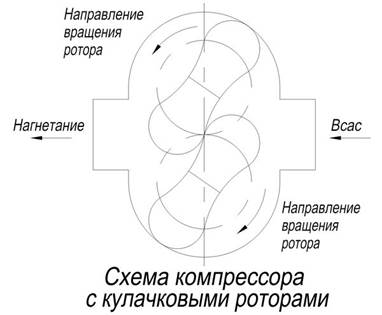

Роторный компрессор с кулачковыми роторами

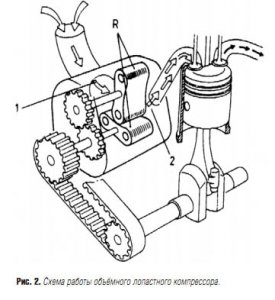

рис 2. Компрессор с кулачковыми роторами

Схематическая диаграмма роторного компрессора с кулачковыми роторами , представлена на рис. 2. Обычно данный тип компрессоров используется там, где требуется большой объем. Эти машины очень надежны, так как вращающиеся части не соприкасаются друг с другом, необходимость подачи масла для их смазки исключается и потребность в техническом обслуживании невелика. Подаваемый воздух 100% безмасляный. Расход компрессора в большей степени зависит от рабочей скорости.

Установки большого размера (свыше 5000cfm) имеют прямое подсоединение к своим двигателям, установки меньшего размера имеют клиноременную передачу. В качестве приводов обычно выступают электродвигатели. Также компрессоры могут поставляться с голым валом, для подсоединения к приводу Заказчика. В комплект поставки могут входить звукопоглотитель, клапаны, фильтры, перепускной клапан и компенсаторы.

Основные части компрессора: роторы, корпус, распределительные шестерни, подшипники, уплотнения. Профиль кулачков роторов обычно эвольвентный, хотя может быть и циклоидальный. Зазор между роторами и корпусом делают обычно минимальный для предотвращения протечек. У ротора может быть два или три кулачка. Корпус обычно изготавливают из чугуна, конструкцию из алюминия поставляют для специальных условий. Обычно используется смазывание разбрызгиванием, однако на некоторых установках делают внешнюю систему смазки.

Принцип работы

Принцип работы компрессор аналогичен принципу роторного винтового компрессора, кроме того, что соприкасающиеся кулачковые роторы обычно не смазываются. Особенность данного типа компрессоров в том, что газ внутри не сжимается. Роторы могут монтироваться на параллельных валах внутри цилиндра. Комплект шестерен синхронизирует вращение роторов. Кулачки не соприкасаются друг с другом. Когда кулачковые рабочие колеса вращаются, газ поступает между ними и корпусом компрессора, где он сжимается из-за их вращения, а затем поступает в нагнетательную линию. При этом подшипники и распределительные шестерни смазываются.

Области применения:

Данный тип компрессоров предназначены для сжатия воздуха и нейтральных газовых смесей.

Сфера применения:

- сельское хозяйство;

- строительство;

- химическое производство;

- электроника;

- металлургия;

- системы водоснабжения

- пищевая промышленность.

- промышленные печи

- фармацевтическая промышленность

- центральная подача вакуума

- дегазация

- пневмотранспорт

- фильтрация

- места хранения органических отходов

Роторные компрессоры с кулачковыми роторами находят свое применение там, где требуется относительно постоянный расход при меняющемся давлении на нагнетании при транспортировке материалов, насыщении жидкости воздухом, добыче газа и улавливании паров, снабжении газом и воздухом низкого давления, обработке отработанной воды, рекультивации почв, на цементных заводах и пр.

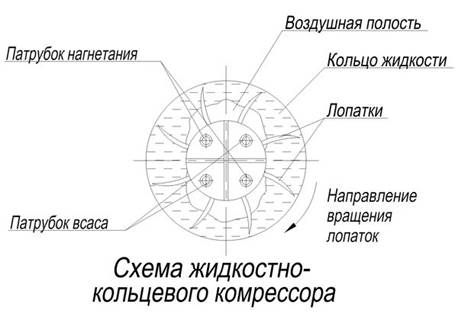

Ротационно-пластинчатый компрессор

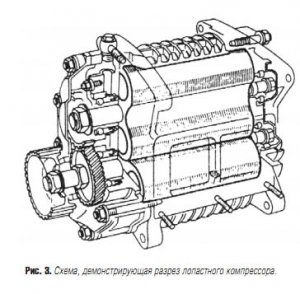

рис 3. Пластинчатый компрессор

Описание типа и конструктивное устройство:

Ротационно-пластинчатый компрессор схематически представлен на рисунке 3. Ротационно-пластинчатые компрессоры имеют в своем составе ротор с несколькими скользящими пластинами, которые эксцентрически монтируются в корпусе.

Компрессоры этого типа бывают сухого типа и маслонаполненные. Компрессоры с маслом наиболее эффективны и могут достигать 90%-й эффективности. Также они создают большее давление, чем сухой тип компрессора.

Компрессоры данного типа могут быть стационарными или переносными, иметь одну или несколько ступеней, могут иметь привод от электродвигателя или двигателя внутреннего сгорания. Ротационно-пластинчатый компрессор сухого типа используют при относительно низком давлении (2бар), в то время как маслонаполненные компрессоры имеют достаточный коэффициент полезного действия для достижения давления в 13 бар на одной ступени.

Наиболее часто используемый тип привода - электрический двигатель. На небольших установках (менее 100 лс) применяют клиноременную передачу.

Цилиндр изготавливают обычно из чугуна. Входные и выходные отверстия имеют фланцевое подсоединение. Для установок со смазкой пластины изготавливают из слоистого асбеста с вкраплениями фенолоальдегидных полимеров. Графит используется в установках без смазки. Ротор изготавливают из углеродистой стали. На больших установках ротор может быть изготовлен из чугуна, а вал из углеродистой стали.

Принцип работы

Лопасти ротора выдвигаются и скользят по внутренней поверхности цилиндра под действием центробежной силы. В результате из-за вращения объем камеры между двумя лопастями постоянно меняется. По мере вращения ротора, рабочая среда попадает в область большего объема, а затем подается на нагнетание уже в качестве сжатого газа из области меньшего объема.

Процесс смазки ротационно-пластинчатого компрессора происходит один раз за режим работы. Смазка впрыскивается в компрессор и выходит вместе со сжимаемым газом и обычно не рециркулирует. Смазывающее вещество создает тонкую пленку между корпусом компрессора и скользящими пластинами. Скольжение пластин по поверхности корпуса требует от смазывающего вещества, чтобы оно выдерживало высокое давление в компрессорной системе.

Области применения:

Ротационно-пластинчатые компрессоры используются при улавливании газов и для повышения давления газа, конкурируя с поршневыми компрессорами. Они уступают в эффективности, но они достаточно компактны, имеют меньший вес и не требуют подготовки для них специального фундамента. Данный тип компрессоров используется также для удаления паров. Ротационно-пластинчатые компрессоры доказали свою надежность в качестве сжимающего оборудования для природного газа и метана.

Ротационно-пластинчатые компрессоры применяют для:

- центральной подачи вакуума

- охлаждения

- извлечения растворителей

- пропитки (поверхности материала под воздействием вакуума пропитывающим веществом)

- сушки (напр. медицинской продукции)

- дегазации

- герметизации солнечных модулей

- упаковки продуктов питания

- вакуумной формовки

- герметизация лотков в пищевой промышленности

- упаковки непищевой продукции

- обработки заготовок

- пневмотранспорта

- полиграфической и целлюлозно-бумажной промышленности

Особое внимание необходимо уделять контролю за износом пластин, так как их износ может послужить причиной повреждения цилиндра.

Жидкостно-кольцевые компрессоры

Жидкостно-кольцевой компрессор является уникальным видом компрессоров, так как в нем используется сжатие при помощи жидкостного кольца, которое действует как поршень. Одиночный ротор располагается эксцентрически внутри корпуса. Входное и выходное отверстие для газа располагается на роторе. Стандартное материальное исполнение - чугун для цилиндра и углеродистая сталь для вала, сталь для частей ротора. Конструктивно жидкостно-кольцевые компрессоры могут быть как одноступенчатыми, так и многоступенчатыми.

Принцип работы

Сжимающая жидкостная среда заполняет частично ротор и цилиндр, и образует кольцо при движении поршня. При движении поршня в корпусе образуется газовый карман. Газ сжимается в полостях, которые образуют поверхности жидкостного кольца и ротора. На стороне всасывания объем полостей увеличивается и происходит её заполнение газом, на нагнетании объем уменьшается, происходит сжатие газа и подача его в нагнетательную линию. В качестве сервисной жидкости обычно используют воду.

Основные преимущества

Области применения:

Данный тип компрессоров применяют для сжатия паров, опасных и токсических газов, а также горячих газов, в том числе с содержанием пыли или жидкости. После взаимодействия газа и рабочей жидкости, температура газа повышается незначительно, что дает почти изометрическое уплотнение. Жидкостно-кольцевые компрессоры используются там, где требуются надежная, безопасная работа и требуются специальные технологические условия.

Сферы применения

- производство пластмасс - регенерация технологических газов,

- нефтехимическая промышленность - уплотнение горючих газов (паров бензина, водорода)

- общий газовый перенос

- удаление воздуха из глины

- удаление нефтяных остатков

- защита от коррозии водопроводных труб

- удаление пыли в горнодобывающей промышленности

- производство биогаза

- сжатие анаэробных газов

- очистка и утилизация сточных вод

- разлив продукта на пивоваренных заводах

- погрузочно-разгрузочные операции

- системы очистки и удаления жира из частиц углеводородов

- прочее

Спиральные компрессоры

Конструктивное устройство и описание типа

Спиральный компрессор - это объемная машина с движением по орбите, в которой сжатие происходит при помощи двух спиральных элементов вложенных друг в друга.

Хотя идея спирального компрессора известна уже давно спиральные компрессоры это достаточно новая технология. Первый патент на спиральный компрессор был выдан в 1905 году французскому инженеру Леону Круа, но только в 1970 году с развитием высокоточной механической обработки удалось сделать рабочий прототип. На сегодняшний день спиральные компрессоры находят свое применение, как в коммерческих, так и бытовых областях.

Спиральные компрессоры полностью герметичны. Блок спиралей, муфта, противовесы, двигатель и подшипники смонтированы в сварном стальном корпусе. Большинство спиральных компрессоров для кондиционирования имеют вертикальную конструкцию. Кожух представляет собой цилиндрическую емкость, расположенную вертикально и разделенную на часть низкого давления и часть высокого давления. Нижняя часть кожуха служит в качестве резервуара для масла и жидкости. Спирали обычно изготавливают из заготовок из углеродистой стали. Особое внимание уделяется изготовлению спиралей, так как требуется их точная подгонка.

Принцип работы

Спиральный компрессор использует две спирали, одну зафиксированную, а другую движущуюся, соединенную с двигателем. Спирали вложены одна в другую, так что во время движения при их взаимодействии образуются полости для рабочей среды. Среда подвергается сжатию при движении по орбите подвижной спирали вокруг неподвижной спирали и постепенно нагнетается к центру. Когда полости перемещаются, они уменьшаются в объеме и сжимают газ.

Основные преимущества

Спиральная технология предлагает преимущества по ряду причин. Большие отверстия на всасе и нагнетании сокращают потери давления, возникающие в процессе всасывания и нагнетания. Также физическое разделение этих процессов сокращает передачу тепла к всасываемому газу. Преимущества спиральных компрессоров заключается в их небольших размерах и меньшем весе, чем у поршневых компрессоров среднего класса. Это эффективные устройства, работающие при различных коэффициентах сжатия. Также к преимуществам можно отнести относительно низкий уровень шума и вибраций, высокий уровень надежности и долгий срок эксплуатации, благодаря тому, что в сжатии участвует небольшое количество деталей и отсутствуют клапаны.

Области применения

Спиральные компрессоры изготавливают в разных размерах до 25т. Они нашли широкое применение в бытовых и коммерческих системах обогрева, вентиляции и кондиционирования воздуха. Они успешно используются для охлаждения молока в оптовой таре, в контейнерных перевозках, в морских контейнерах и продовольственных прилавках-витринах, в водяных охладителях. Спиральные компрессоры используются для производства сжатого воздуха и безмасляного сжатого воздуха.

Горизонтальные герметичные спиральные компрессоры могут работать с природным газом, воздухом и гелием и имеют масляное охлаждение. Другая область применения для такого компрессора - это улавливание газовых паров на нефтяных месторождениях.

Основы устройства и принцип работы роторного компрессора (на примере винтового компрессора)

Принцип работы большинства винтовых компрессоров следующий

Основные части винтового компрессора

Винтовой блок - это пара червячных зацепленных роторов, ведущего и ведомого в корпусе, который плотно прилегает к ним. Корпус и роторы разграничены очень небольшим пространством между ними. Роторы зацепляются подобно шестерням таким образом, что когда они вращаются, пространство, которое образуется между ними и корпусом, уменьшается поступательно. Любой газ, который попадает в это пространство, сжимается.

К атегория:

Устройство автокомпрессоров

Ротационно-пластинчатые компрессоры

В ротационно-пластинчатом компрессоре на роторе нарезаны пазы, в которых установлены пластины. Воздух попадает в ячейки между рабочими пластинами и при вращении ротора сжимается. Ротационно-пластинчатые компрессоры сжимают воздух путем уменьшения объема рабочих полостей, заключенных между пластинами вращающегося ротора и цилиндром-статором компрессора. Эти компрессоры изготовляют одно- и двухступенчатыми.

Преимущество ротационных компрессоров – равномерность подачи газа, компактность и простота конструкции, отсутствие самодействующих клапанов и динамическая уравновешенность, позволяющая использовать высокоскоростной привод с непосредственным соединением с компрессором через упругую муфту. Эти компрессоры производительностью 6-10 м3/мин и давлением нагнетания 8 кгс/см2 применяют в автокомпрессорах как с собственным приводом, так и с приводом от двигателя базового автомобиля.

Кпд воздушных ротационно-пластинчатых компрессоров в значительной степени зависит от перетечек воздуха через зазоры между ротором и крышками цилиндров.

Рис. 180. Схема ротационно-пластинчатого компрессора:

1 – всасывающий патрубок; 2 – ротор; 3 – корпус; 4 – рабочие пластины; 5 – цилиндр; 6 – нагнетательный патрубок; О, и 02 – оси статора и ротора.

Поэтому отношение длины цилиндра к его диаметру d для одноступенчатого компрессора и для I ступени двухступенчатого должно быть 1,5-2,5, а величину торцовых зазоров устанавливают такой, чтобы при температурных расширениях ротора и пластин в цилиндре избежать задиров или заклинивания.

Наиболее нагруженными деталями компрессора являются пластины. С учетом напряжений и деформаций пластин для компрессоров с давлением нагнетания до 8 кгс/см2 эксцентриситет (смещение оси ротора к оси цилиндра) е=0,28. Высота устанавливаемой пластины h=3,8 е. В зависимости от размеров машины, перепада давления в компрессоре, материала пластин, способа смазывания и охлаждения число пластин бывает от 4 до 30. При этом следует иметь в виду, что большему числу пластин соответствует меньший перепад давлений между соседними ячейками. При этом уменьшаются потери от перетечек и снижаются изгибающие напряжения в пластинах, но одновременно увеличивается износ зеркала в цилиндре.

Для уменьшения износа цилиндра применяют пластины из пластмасс большей толщины, чем остальные. Чтобы из-за объема пластин не снижался объем полезной площади цилиндра, устанавливают меньшее число пластин, что приводит к большему перепаду Давлений между ячейками А, В, С, Д (рис.180). Меньшее число пластин возможно при обильном смазывании цилиндра, что способствует снижению потерь от неплотности. При внутреннем охлаждении компрессора впрыском масла необходимо иметь небольшое число пластин, в противном случае возрастают газодинамические потери. Окружная скорость для стальных пластин допустима до 13, а для пластин из пластмасс – до 10 м/с1.

Пазы для пластин в роторах в зависимости от его частоты вращения выполняют радиальными (ниже 24 м/с1) или наклонными (выше 24 м/с-1) под углом к плоскости, проходящей через ось ротора. Ротор вращается только в одном направлении.

Ротационно пластинчатый компрессор (рис.180) представляет собой компактную уравновешенную машину. В горизонтально расположенном корпусе цилиндра размещен ротор. Ось ротора 02 смещена (имеет эксцентриситет) относительно продольной оси цилиндра 01 на величину е. В пазах роторов расположены пластины, которые при вращении под действием центробежных сил прижимаются к поверхности цилиндра.

Между двумя соседними ротационными пластинами, внутренней поверхностью цилиндра и ротором образуются замкнутые ячейки А, В, С и Д. При вращении ротора в ячейку А через патрубок всасывается воздух из атмосферы; в ячейках В и С происходит процесс сжатия, постепенно объемы этих ячеек уменьшаются; в ячейке Д - процесс нагнетания сжатого воздуха, который выталкивается через патрубок. Радиальные зазоры между цилиндром и ротором в зоне отсекания сжатого воздуха должны быть в пределах 0,15-0,2 мм.

К атегория: - Устройство автокомпрессоров

Рис. 01

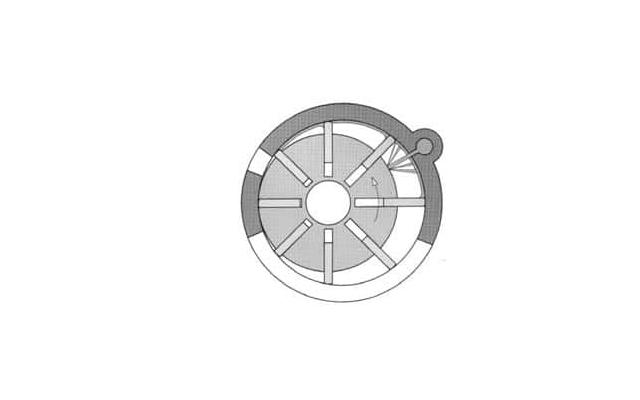

Рис. 2

Сжатие воздуха происходит в нескольких полостях, которые образуют статор, ротор и каждая пара смежных пластин и которые уменьшаются в объеме в направлении вращения ротора. Впуск воздуха происходит при максимальном выходе пластин из пазов и образовании разряжения в полости максимального объема. Далее на стадии сжатия объем полости постоянно уменьшается до достижения максимального сжатия, когда пластины проходят мимо выходного канала и происходит выброс сжатого воздуха (рис. 2).

Пластины в роторно-пластинчатом компрессоре всегда прижаты к внутренней поверхности статора (рис. 1), что создает почти идеальную герметизацию. В месте сближения ротора и статора, благодаря аккуратной механообработке поверхностей и выставления их взаимного положения, касание по образующим двух цилиндров практически исключает утечки. Достаточно только одной пластины с плотным прижимом к поверхности статора в секторе между впускным и выпускным каналами, чтобы не допустить утечки воздуха из зоны нагнетания в зону низкого давления.

Рис. 3

Кроме того, большое количество масла, которое впрыскивается внутрь статора для смазки движущихся частей и охлаждения сжимаемого воздуха, обеспечивает также герметизацию зазоров между ротором, статором и торцевыми крышками статора. Масло, которое подается под давлением, проникает в зазоры по всей поверхности максимального сближения ротора и статора в секторе между выпускным каналом и ближайшей пластиной и надежно их герметизирует (рис. 3). Надежность роторно-пластинчатого компрессора основывается в первую очередь на особенностях его конструкции, среди которых простота конструкции, отсутствие большого количества движущихся частей, подверженных износу и выходу из строя, отсутствие осевых нагрузок, надежная смазка впрыском обильного количества масла. Надежная работа и воспроизводимость рабочих характеристик на протяжении всего срока эксплуатации роторно-пластинчатого компрессора также обеспечивается рассмотренными выше особенностями конструкции, которые, в частности, позволяют не предъявлять особо жестких требований к размерной точности основных частей компрессора. Это означает, что на производительность компрессора изначально и в процессе его долговременной эксплуатации не оказывают влияние незначительные размерные колебания. Пластины всегда свободно скользят внутри пазов ротора и, плотно прижимаясь к стенкам статора под действием центробежной силы, обеспечивают отличную герметизацию. Даже небольшой износ пластин со временем не меняет этой картины. То же относится к торцевым зазорам между ротором и торцевыми крышками статора, которые всегда надежно уплотняются маслом под давлением. То же справедливо и для баббитовых подшипников скольжения, на которых вращается вал ротора и которые обеспечивают малошумную и надежную работу на протяжении всего жизненного цикла компрессора, практически никогда не требуя замены. Поскольку ротор по диаметру существенно меньше статора, увеличение зазора между валом и подшипниками не является значимым фактором. Смазка подшипников осуществляется подачей масла под давлением без применения специального циркуляционного насоса, чем устраняется дополнительный риск, связанный с возможным отказом насоса.

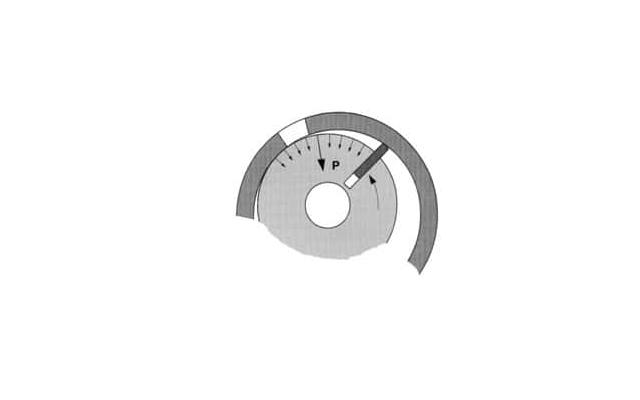

Рис. 4

В пластинчатом компрессоре отсутствует осевая нагрузка, поэтому отсутствует износ торцевой поверхности ротора, никогда не соприкасающейся с торцевыми крышками статора.

Ротор и статор так же никогда не находятся в не посредственном контакте. Этому препятствует внутреннее давление масла (рис. 4). Подача масла для смазки и образования уплотняющей пленки пропорциональна давлению воздуха и, следовательно, радиальным нагрузкам, создаваемым этим давлением: чем выше давление воздуха, тем больше впрыск масла и тем выше давление масла.

Рис. 5

Пластины при вращении ротора так же никогда не входят в прямой контакт с внутренней поверхностью статора. Благодаря обильной подаче масла и закругленным краям торцов пластины свободно скользят по масляной пленке вдоль внутренней поверхности статора (рис. 5).Заклинивание пластин исключено, износ пластин незначительный. Фактически, пластины – единственная часть компрессорного блока, подверженная какому-то износу. При этом их рабочий ресурс составляет не менее 50 000 часов с одной рабочей стороны. После установки тех же пластин второй рабочей стороной наружу они могут проработать еще столько же, обеспечив общий эксплуатационный ресурс роторно-пластинчатому компрессору до 100 тыс. часов.

Цилиндры

Клапаны

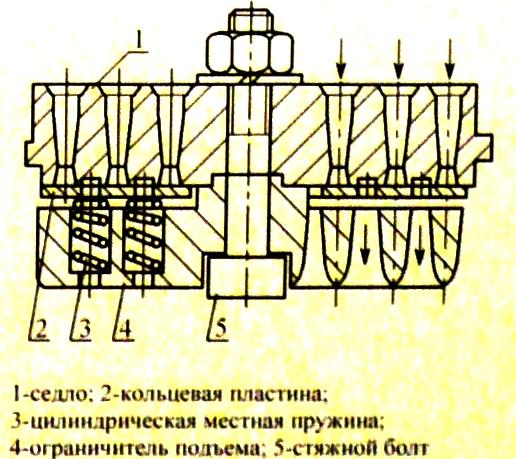

Тарельчатые (рис. 9)

Рис. 9. Тарельчатый клапан

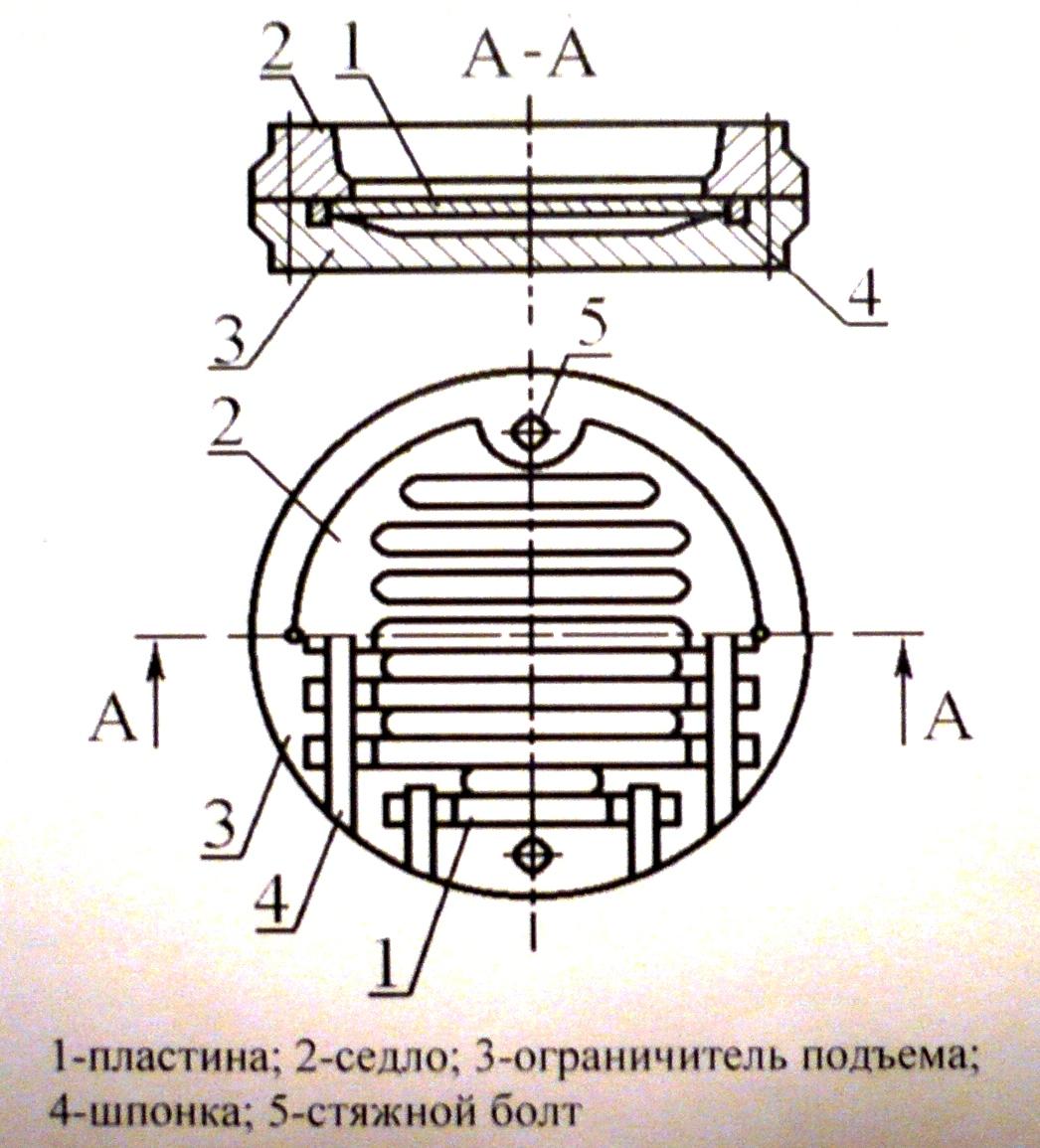

Пластинчатые

Кольцевые (рис. 10)

Рис. 10. Кольцевой клапан

Рис. 11. Полосовой клапан

Полосовые (рис. 11)

Многоярусные

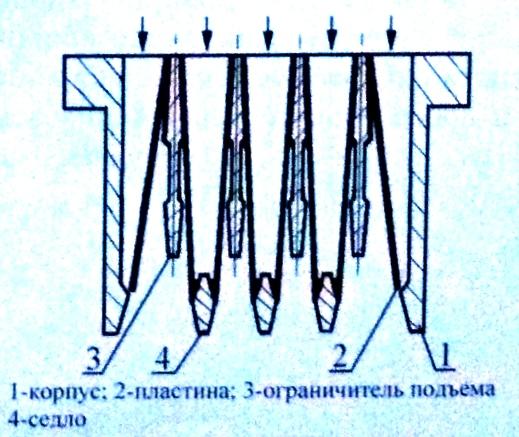

Прямоточные (рис. 12)

Рис. 12. Прямоточный клапан

Материалы

Расположение клапанов

5.2. Роторные компрессоры.

Роторные компрессоры работают по тому же принципу, что и поршневые машины, то есть по принципу вытеснения. Основная часть энергии, передаваемой газу, сообщается при непосредственном сжатии.

Роторные нагнетатели, развивающие избыточное давление до 0,3МПа (при атмосферном давлении на входе), как мы говорили ранее, называются воздуходувками, а создающие более высокое давление – компрессорами.

Роторные машины имеют ряд преимуществ перед поршневыми: уравновешенный ход из-за отсутствия возвратно-поступательного движения; возможность непосредственного соединения с электродвигателем; равномерная подача газа; отсутствие клапанов и т.д. Вместе с тем они имеют более низкий КПД, развивают более низкое давление.

Наибольшее распространение получили два типа ротационных машин: пластинчатые и с двумя вращающимися поршнями.

Ротационный пластинчатый компрессор

Для создания давления от 0,3 до 0,4 МПа применяют одноцилиндровые пластинчатые компрессоры. Два последовательно установленных пластинчатых компрессора с промежуточным охлаждением могу создать давление до 0,7 МПа.

Рис. 8. Ротационно-пластинчатый компрессор

Р

Рис.

8. Ротационно-пластинчатый компрессор

Компрессор работает следующим образом: благодаря эксцентричному расположению ротора при его вращении образуется серповидное пространство, разделённое пластинами на отдельные камеры. Пластины выходят из пазов ротора вследствие действия центробежных сил. Вследствие того, что при вращении ротора объём камеры увеличивается, происходит всасывание газа или воздуха через патрубок 1. Всасываемый газ попадает в замкнутую камеру, объём которой, перемещаясь при вращении ротора, уменьшается. Сжатие за счёт уменьшения объёма камеры приводит к увеличению давления и выталкиванию газа в нагнетательный патрубок 6.

Рис. 9. Ротационно-пластинчатый компрессор с разгрузочными кольцами

Для уменьшения трения пластин о цилиндр устанавливаются разгрузочные кольца 1 (рис. 9), которые охватывают пластины и свободно вращаются в цилиндре 2. В зазор между внешней поверхностью разгрузочных колец и внутренней поверхностью выточек в цилиндре через отверстия 3 попадает масло. Число пластин в таких компрессорах не менее двадцати, чтобы уменьшить перепад давления между камерами и этим ослабить перетекание газа и увеличить объёмный КПД.

Рис. 9. Ротационно-пластинчатый компрессор с разгрузочными кольцами

Для уменьшения износа цилиндра и пластин, окружная скорость на внешней кромке пластин должна быть не более 10 – 12 м/с. Для плотного прилегания пластин к цилиндру необходимо, чтобы минимальная скорость была в пределах 7 – 7,5 м/с.