Седла клапанов двигателей после большого пробега автомашин семейства ВАЗ практически всегда оказываются изношенными. Уплотняющая фаска получает форму отличную от начальной (конической) и в то же время появляется сильная овальность седла из-за неравномерного износа. При перегреве головки блока появляется несоосность седел клапанов и направляющих втулок. Еще одной проблемой седел клапанов является появление раковин на фаске седла. Возникают они вследствие нарушения физических процессов сгорания топливной смеси.

Имея возможность удалять уплотнение, к направляющей можно добавить больше длины, что обеспечивает большую стабильность в клапанах. Это запатентованная термообработка медно-бронзового сплава, который до сих пор обладает лучшей теплостойкостью, смазывающей способностью, и материал обладает способностью увеличивать теплоотдачу. Эти направляющие клапанов теперь предлагаются для внутренних, импортных и мотоциклетных применений.

Снижение веса валкрайна, по-видимому, делает большой выигрыш в поиске большей мощности. Для поставщиков мест и направляющих клапанов посетите наш онлайн-гид покупателей. Кресло клапана крана может быть виновником, если ваша кухонная или ванная комната по-прежнему капает после того, как вы положили новые шайбы. Проблемы с седлами клапанов клапанов могут возникать из неправильно установленных шайб, которые позволяют штоку крана шлифовать к сиденью, искажая его уплотнение. Минеральные отложения из жесткой воды также могут привести к несовершенной плохой посадке между шайбой и седлом клапана.

Повреждения, износы и несоосность в седлах клапанов приводят к появлению дефектов в самих клапанах, что в результате ведет к негерметичности и ухудшению рабочих показателей мотора. Итогом таких проблем может быть возникновение более серьезных проблем. Поэтому при проведении капитального ремонта двигателя, седла клапанов всегда тщательно проверяются и ремонтируются.

Шаг 1: Определите местоположение капель или утечек

Проконсультируйтесь с нижеприведенными инструкциями, чтобы устранить проблемы с седлом клапана крана и прекратить тратить воду из капельного крана. Если вода вытекает из вашего крана, когда она отключена, у вас есть капельница. Если вода выходит по краю крана, когда краны включены, а вода течет, у вас есть утечка. Капель из нерабочего крана может иметь 2 причины: плохая шайба или неисправное седло клапана крана. Когда шайба заменяется и кран все еще капает, скорее всего, это место.

Шаг 2: Изучите седло клапана клапана

Чтобы выполнить этот шаг, отключите подачу воды к поврежденному крану. Клапан находится под или рядом с раковиной или ванной, или вам, возможно, придется отключить подачу воды в дом из подвала. Снимите седло клапана крана с крана с помощью специализированного ключа для седла клапана. Удалите кран и вставьте ключ до упора. Поверните его против часовой стрелки, чтобы снять седло клапана, и вытащите сиденье.

Седла клапанов с вышеописанными дефектами ремонтируются фрезерованием, шлифованием и последующей притиркой. Фрезерования – это наиболее распространенный и простой способ ремонта изношенных седел. При таком ремонте используются фрезы с разными диаметрами и углами работы. Фрезы, работающие под углом 45°, подходят для фрезеровки седел большинства известных двигателей, среди которых и моторы ВАЗ. Реже встречаются такие клапана и седла, где для ремонта требуются фрезы с углом 30°. Фрезы, имеющие рабочий диапазон 15 — 40° и 55 — 70° используются в качестве вспомогательных инструментов для придания необходимого диаметра и ширины фаски седла.

Шаг 3: Вставьте рукав втулки

Если вы не можете снять седло клапана крана, купите гильзу с седельным упором и вставьте ее над седлом клапана так, чтобы она плотно прилегла, сделав водонепроницаемое уплотнение.

Шаг 4: Ремонт сиденья клапана крана

Если вы смогли выпустить седло клапана, проверьте его на наличие царапин и следов трения с шайбой или на увеличение масштаба из жесткой воды. Чтобы удалить накипь, вымойте седло клапана в растворе, сделанном для удаления извести из стали и окалины из металла в течение примерно часа. Скраб его со старой зубной щеткой, чтобы ослабить масштаб в канавках.Ввиду того, что далеко не для всех моторов известны необходимые размерные значения, то при практических действиях используются стандартные фрезы с рабочими углами 30°, 45° и 60°, которые позволяют восстановить традиционную форму седла клапана. Обычные фрезы изготавливаются из инструментальной стали в двух вариантах: для обработки седел, обладающих высокой твердостью и для обработки седел из «мягкого» металла.

Промойте седло клапана прозрачной холодной водой и установите его в сборщик. Чтобы отремонтировать поцарапанное седло клапана, слейте его с помощью шлифовального станка с краном, чтобы удалить нерегулярные пятна и сгладить поверхность. Промойте седло клапана, нанесите тонкий слой вазелина и закрепите его в кране.

Шаг 5: Замените сиденье клапана крана

Если ваш кран все еще капает после попытки ремонта, вам необходимо заменить седло клапана крана. Убедитесь, что вы приобрели идентичную модель и размер для вашего крана в магазине сантехники или дома. Если сиденье застряло, вам нужно снять сборку сборщика. Вы должны заменить весь сборщик, если его другие компоненты изношены или повреждены.

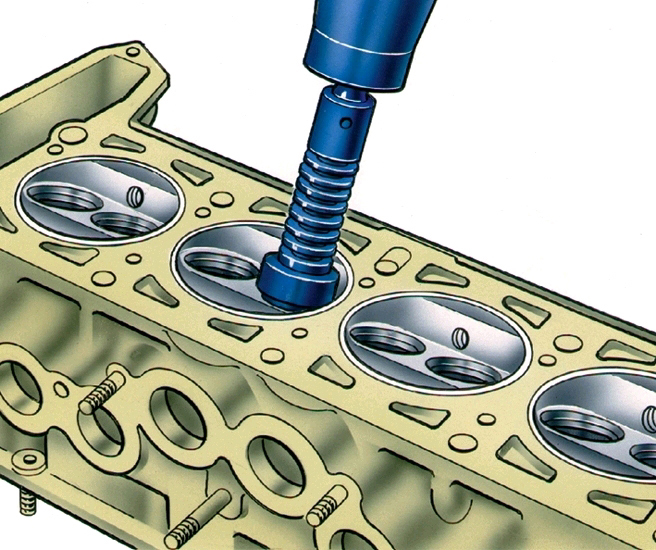

При фрезеровании седла основной целью является возвращение соосности обрабатываемой поверхности седла с имеющимся отверстием в направляющей втулке клапана. Для выполнения этой фрезерной работы используются два типа пилотов (центрирующих стержней) и соединений фрез с ними.

Первый тип предусматривает крепление фрезы на самом пилоте. В этом случае диаметр пилота должен быть меньше на 0,01 – 0,03 мм от внутреннего диаметра направляющей втулки. Такая конструкция имеет и свой недостаток, который заключается в большом зазоре пилота в самой втулке. Причем зазор большой даже если втулка еще не сильно изношена. В итоге, после проведения фрезеровки таким способом седло может быть несоосно с втулкой. Указанным способом ремонта может пользоваться только высококвалифицированный механик, имеющий на вооружении большое количество пилотов разного диаметра.

Кольцо седла клапана образует вместе с клапаном уплотнение камеры сгорания. Когда клапан открыт, необходимо выпустить максимально возможное поперечное сечение входного или выходного канала, чтобы обеспечить быстрый и полный газообмен. При закрытом клапане необходимо произвести идеальное уплотнение. Кольцо седла выпускного клапана также обеспечивает большую часть теплоотвода из выпускного клапана.

Требования к материалу колец седла клапанов лучше всего рассматривать исторически в двигателях Отто. В 60-х и начале 70-х годов было много двигателей большого объема с кольцами седла клапана из простого серого чугуна. Более конкретно, в головах цилиндров не использовались вставки седла клапана, это был просто материал головки блока цилиндров, используемый в качестве седла клапана. Это работало хорошо по трем причинам.

Кроме того, некоторые механики для фрезерования используют резцовые головки, в которых вместо фрез применяется твердосплавный металлический резец. Наиболее удобными являются приспособления со специальным резцом, который может сразу сформировать все седло. Такие режущие приспособления выпускаются известными американскими фирмами MIRA и SUNNEN. Их основное преимущество заключается в наличии двух специальных опор у пилота. Одна опора идет на кронштейн приспособления, а вторая – на втулку. Такое инженерное решение в значительной степени улучшает качество обработки седла.

Тепло, которое должно рассеиваться через кольца седла клапана, было соответственно небольшим. Выхлопные выбросы были не такими хорошими, как сегодня, сгорание было несовершенным. Бензин содержит соединения свинца. Они имеют превосходно защищенные клапаны и седла клапанов от износа.

- Литровая производительность двигателей была ограничена.

- Смесь довольно смелая.

- Остатки горения вызвали смазывание клапанов и седел клапанов.

Особенно после введения неэтилированного топлива. В настоящее время в топливе нет добавок, и чистое сгорание современных двигателей не оставляет износостойких остатков горения. Очень подробная информация о кольцах седла клапана доступна по следующему адресу.

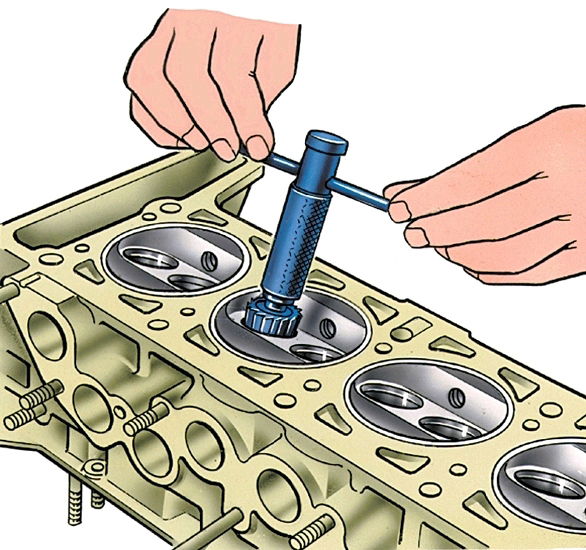

Технология механической обработки седла не очень сложная. Однако перед фрезерованием советуем заменить или хотя бы отремонтировать направляющую втулку клапана. В первую очередь седло обрабатывается под фаску клапана. Делается это до тех пор, пока фаска седла не обработается полностью. Затем обрабатываются конусы. Начинаем с конусов с меньшим углом, затем переходим к большим и делаем это до тех пор, пока ширина фаски не станет равная 2 мм для клапана впускного и 2,5 мм для клапана выпускного. Далее желательно отшлифовать рабочую фаску седла, чтобы там не осталось заусениц.

В дополнение к имеющимся в продаже колесам седла клапана, у нас есть новый тип материала. Поры спеченного материала заполнены медью. Это приводит к улучшению теплоотдачи. Особенно подходит для колец седла выпускных клапанов с высоконагруженными головками цилиндров с механической регулировкой зазора клапанов.

Собственное производство колец седла клапана

После снятия старого седла клапана с головки цилиндра в головке цилиндра должно быть сделано новое глухое отверстие. Исходный диаметр не должен быть значительно увеличен. Растущая потребность в устойчивости к коррозии является одной из проблем, с которыми сталкиваются производители клапанов, которые контролируют поток в трубопроводах и механические сборки, известные как елки. Корпуса сидений этих клапанов должны соответствовать чистоте поверхности и предельным размерам, чтобы обеспечить точную работу и свободу от утечки в высококоррозионной среде и подвергаться высоким давлениям.

С фрезеровкой закончили, теперь необходимо притереть клапан. В данном случае притирка позволяет проконтролировать правильность фрезеровки седла. Притирка выполняется очень быстро, достаточно всего лишь нескольких секунд для получения ровных поверхностей на клапане и седле. В качестве притирочного материала советуем использовать корундовую абразивную пасту, имеющую зернистость в пределах 28 – 40 мкм. Или же специальный порошок с трансмиссионным маслом. Не советуем использовать для притирки алмазные пасты, так как внедряющиеся при этом твердые частички ускоряют износ фасок клапана и седла при дальнейшей эксплуатации двигателя. Притирка производится вращательными движения «вперед – назад» прижатого клапана к седлу. Во время притирки периодически поднимайте и опускайте клапан на седло. Это действие поможет вернуть притирочную пасту к фаске седла. Если в течение 1 – 2 минут у вас не получится нормальная поверхность фасок, значит нужно еще обработать седло. Советуем не злоупотреблять притиркой – длительные фрикционные действия деформируют фаски на клапане и седле. Кроме того, выполняя притирку, следует смотреть, чтобы паста не попала на направляющую втулку. Для этого нужно протирать седло ветошью, промывать клапан после притирки и не касаться стержня руками, если на них осталась абразивная паста. Если же притирочная паста все-таки попала вовнутрь втулки, то ее необходимо очень тщательно промыть.

Конструкция этих клапанов и внутренних отверстий делает еще более важным иметь стабильную конфигурацию для внутреннего поворота. Для сидений требуется консоль и длинный радиус действия инструмента в радиальном направлении, что может привести к тенденции к вибрации.

Такое сочетание режущей головки и адаптера идеально подходит для достижения длинного радиального охвата с минимальной склонностью к вибрации. Поперечная эллиптическая геометрия уменьшает вес по сравнению с круглым стержнем, а также увеличивает вертикальную прочность и жесткость конфигурации. Корпус седла клапана Седло клапана - это элемент, на котором клапан лежит в закрытом положении и, следовательно, является критическим элементом для правильной работы без утечки узла клапана. Любое несоблюдение допусков при обработке может потребовать повторения покрытия или даже отбрасывания компонента.

Вне зависимости от того, каким способом вы производили ремонт фаски клапана и седла, обязательно произойдет уход клапана вверх, который будет равносилен удлинению стержня. Это в какой-то степени затруднит регулировку зазора клапанов в механизме, где есть цилиндрические толкатели и где зазор определяется высотой (толщиной) регулировочных шайб. В тех механизмах, где используются гидротолкатели, «удлинение» может вызвать появления «зависания». В связи с этим, если у вас наблюдается большой износ фасок на клапанах и седлах, рекомендуем при ремонте укоротить клапан на 0,2 – 0,4мм.

Поэтому необходимо выбирать не только правильное качество и геометрию вставки, но и специально разработанный процесс обработки, трехпроходный метод необходим для удовлетворения требований к чистоте поверхности, устойчивости и долговечности инструмента. Эксплуатация: расточка тяги - черновая обработка и два финишных прохода. Отделка - 9 кладов. Результаты. Повышение производительности труда - 350%. Амортизация инвестиций, две недели.

Выхлопные и впускные клапаны герметично закрывают камеру сгорания и контролируют рециркуляцию газов в двигателе. Клапаны представляют собой компоненты, подверженные высоким тепловым и механическим нагрузкам, а также подвержены коррозии. Механическое напряжение возникает в результате изгиба пластины клапана из-за давления зажигания и сильного удара, который он получает при закрытии. Соответствующая конструкция, стр. например. толщина и конформация плиты клапана, а также правильный выбор материала уменьшают эти усилия до приемлемого уровня.

При выполнении ремонта фасок и седел не нужно стремиться к идеальной герметичности клапанов, так как после непродолжительной эксплуатации детали все равно притрутся друг к другу.

Видео: «Восстановление фаски седла клапана»

Форма фасок седел клапанов показана на рис. Профиль седла впускного клапана и рис. Профиль седла выпускного клапана . На рабочих фасках седел (зона контакта с клапанами) не должно быть точечных раковин, коррозии и повреждений. Небольшие повреждения можно устранить шлифованием седел. При этом снимайте как можно меньше металла. Шлифовать можно как вручную, так и с помощью шлифовальной машинки. Шлифование

Температура выхлопного клапана еще больше возрастает во время выдоха горячих выхлопных газов. Охлаждение клапанов осуществляется в основном за счет рассеивания тепла через вставку для седла клапана в головке блока цилиндров. Меньшая часть тепла рассеивается через направляющую клапана к головке цилиндра.

Монометаллический клапан, монометаллический клапан с закаленным сиденьем, биметаллический клапан. Монометаллический клапан, монометаллический клапан с экраном сиденья, биметаллический клапан, биметаллический клапан с защитным кожухом сиденья. Монометаллические клапаны состоят из одного материала. Он выбирается так, чтобы он соответствовал требованиям обоих требований: высокая термостойкость и хорошие свойства скольжения.

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||||||||||

|

||||||||||||||