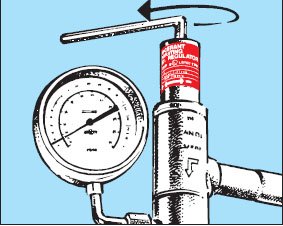

В качестве основы для настройки регуляторов давления KV следует использовать их заводскую настройку. Заводская настройка каждого регулятора определяется по расстоянию от среза регулировочной втулки до головки регулировочного винта (см. рисунок).

В таблице указано давление заводской настройки для регуляторов каждого типа и расстояние Х до головки регулировочного винта, которому это давление соответствует, а также изменение давления настройки при повороте винта на один полный оборот.

В состоянии поставки регулятор KVP настроен на давление 2 бара. Чтобы увеличить давление, регулировочный винт нужно вращать вправо, чтобы уменьшить — влево. После некоторого периода работы регулятора в составе установки требуется выполнить его точную подстройку. Для проведения данной операции необходимо использовать манометр.Если регулятор KVP используется для проведения оттаивания испарителя, точная подстройка проводится при минимальной на систему. После каждой подстройки не забывайте устанавливать на регулировочную втулку защитный колпачок.

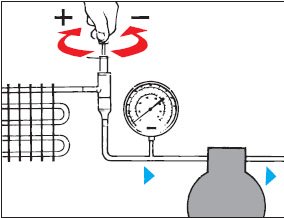

Заводская настройка регулятора соответствует давлению начала открытия клапана или давлению, при котором он полностью закрыт. Чтобы защитить компрессор, регулятор должен быть настроен на максимальное допустимое компрессора.

Эту настройку необходимо осуществлять по показаниям манометра, установленного на всасывающей магистрали компрессора.

Регулятор давления конденсации KVR + обратный клапан NRD

В холодильных установках, оснащенных регуляторами KVR + NRD, настройка KVR должна обеспечивать соответствующее давление в ресивере.Давление в обычно на 1,43,0 бар (перепад давления на клапане NRD) выше давления в ресивере. Если эта разность неприемлема, необходимо использовать регулятор KVR с KVD — клапаном давления в ресивере.

Настройку регуляторов желательно проводить в холодное время года.

Затем регулятор KVD настраивается на давление в ресивере, например, чтобы давление в ресивере было примерно на 1 бар ниже давления конденсации. Данная настройка проводится с использованием манометра. Настройку желательно проводить в холодное время года.

Чтобы настроить регулятор давления конденсации в теплое время года, предлагается один из следующих способов:

- Во вновь монтируемой установке при использовании KVR и KVD с заводской настройкой (10 бар) нужно принять это давление за базовое и, принимая во внимание зависимость давления настройки от числа оборотов регулировочного винта, отрегулировать давление до требуемой величины.

- В действующей установке (давление настройки регуляторов KVR и KVD неизвестно) вначале с помощью манометра следует найти точку отсчета, а затем поворотом регулировочного винта установить нужное давление настройки.

Регуляторы давления обладают простой конструкцией, в состав которой входит два основных компонента - реагирующий и исполнительный элементы. Первый представлен чувствительным элементом (мембраной), который сравнивает текущий показатель давления рабочей среды с сигналом датчика. Второй компонент выполнен в виде дроссельной заслонки - по команде она перекрывает проходное сечение на нужный уровень. Рабочие узлы регулятора связаны между собой исполнительной связью. Все предлагаемые устройства имеют прочный цельнометаллический корпус с боковыми патрубками для установки в трубопровод. Отдельные модели оснащаются дополнительными выходами для подключения различных приборов.

Принцип работы

Редукторы прямого действия, поставляемые компанией «НЕМЕН», срабатывают под воздействием непосредственно самой среды. Пользователь только устанавливает регулирующую арматуру и задает оптимальные параметры давления (максимальные и минимальные), в пределах которых устройство будет выполнять стабилизацию. Реагируя на колебания силы потока, регулятор автоматические изменяет положение заслонки для открытия или закрытия проходного сечения на необходимый уровень. В результате его работы транспортируемая среда поступает в систему строго дозированно, что позволяет избежать резких скачков давления и его последствий.

Основные виды изделий

Все регуляторы давления имеют примерно одинаковую схему устройства. При этом у них есть и отличия. В зависимости от модели изделия могут оснащаться клапаном или заслонкой, пружинным или пневматическим управляющим элементом, мембраной или поршнем. Основная классификация осуществляется по направлению стабилизации:

- до себя - регулируют силу потока на участке, расположенном перед клапаном;

- после себя - корректируют показатели рабочей среды в контуре за клапаном;

- универсальные - исправляют перепады в двух направлениях, определяя разность показателя в точках подключения к обратному и прямому трубопроводу.

Характеристики регуляторов

Современные редукторы выпускаются в широком ассортименте, который включает решения для трубопроводных систем разного типа и назначения. В нашем каталоге можно найти регуляторы давления с такими параметрами.

- Рабочая среда - вода, пар, нефтепродукты, газ, воздух.

- Способ монтажа - приварка, резьбовой, фланцевый.

- Диаметр сечения - от 15 до 200 мм.

- Максимальное давление - от 10 до 40 бар.

- Температура транспортируемого вещества - от -5 до +240 °С.

Преимущества регуляторов прямого действия

- Отсутствие необходимости в использовании постороннего источника питания.

- Высокая скорость реагирования на изменения и точность стабилизации.

- Простой монтаж и настройка рабочих параметров устройства.

- Качественная оптимизация функционирования всей системы.

- Надежность защиты трубопровода и подключенного оборудования.

1. Назначение, устройство и работа регулятора давления 3РД.

Для автоматического переключения компрессора с рабочего режима на холостой, или же наоборот, на тепловозах применяют регулятор давления 3РД. Регулятор давления ЗРД используется на тепловозах с приводом компрессора от дизеля.

Рис.1. 1-корпус, 2-выключающий клапан, 3-гнездо, 4-пружина, 5-стержень, 6-фильтр, 7-контргайка, 8-гайка стержня, 9-стержень, 10-пружина, 11-седло, 12-клапан, 13-пружина, 14-включающий клапан, 15-гнездо, 16-привалочная плита. А,Б,В-камеры, А1,А2,А3,А4,Б1,Б2,В1,В2,В3,Е,Е1,Е2-каналы

Регулятор давления (рис.1) состоит из корпуса 1 и прилавочной плиты 16, к которой подведены трубы диаметром 1/2˝ от главного резервуара ГР и диаметром 1/4˝ от разгрузочного механизма РК, установленного на всасывающих клапанах компрессора.

В корпусе 1 с правой стороны в гнезде 15 находится включающий клапан 14, нагруженный сверху пружиной 10, а с левой стороны в гнезде 3 –

выключающий клапан 2, нагруженный пружиной 4. Снизу в гнездо 15

ввернуто седло 11 с клапаном 12 и пружиной 13. На верхних резьбовых концах стержней 9 и 5 находятся гайки 8 для регулировки пружин 10 и 4. При вращении стержня 9 гайка 8 перемещается по резьбе и изменяет нажатие пружины 10, после чего стержень закрепляют контргайкой 7.

Пружину 10 включающего клапана 14 регулируют на давление 0,75МПа (7,5кгс/см2) , а пружину 4 выключающего клапана 2 – на давление 0,85МПа (8,5кгс/см2). В средней части корпуса 1 находятся фильтр 6 с набивкой из конского волоса.

Полость корпуса регулятора разделена внутренними стенками на три камеры: камеру А главного резервуара (ГР), камеру Б выключающего давления и камеру В включающего давления.

Работа. Воздух из главного резервуара поступает в камеру А и через фильтр 6 по каналам А1 и А2 под включающий клапан 2, а по каналау А3 – под обратный клапан 12. В это время камера Б каналами Б1, Б2, В3 и В1 соединена с камерой В, которая каналом В2 сообщена с атмосферным отверстием Ат. Камеры Б и В и камера над диафрагмой разгрузочного механизма компрессора сообщены с атмосферой.

Как только давление в главном резервуаре и в канале А2 возрастёт до величины на которую отрегулирована пружина 4 (8,5кгс/см2) , клапан 3 под действием давления воздуха на малую площадь отойдёт от своего седла. После этого давление воздуха распространится на всю на всю площадь клапана 2 (срывную), вследствие чего подъём клапана будёт чётким. При подъёме клапана 2 произойдёт следующее:

Воздух из главного резервуара каналами А1 и А2 поступит в канал Е и далее под клапан 14, пружина которого отрегулирована на давление 7,5кгс/см2;

Клапан 14 поднимется и закроет отверстие В1 , т.е. прекратит сообщение камеры Б с камерой В, оставив последнюю сообщенной с атмосферой Ат;

Откроется обратный клапан 12, и воздух из главного резервуара по каналам А1 и А2 и отверстие Е1 и Е2 поступит в канал А4 и далее к разгрузочным клапанам компрессора;

Одновременно воздух по каналам Б2 и Б1 поступит в камеру Б, и клапан 2 разобщит каналы А2 и Е.

После посадки клапана 2 на седло 3 воздух из главного резервуара по каналу А1 поступит к разгрузочным клапанам компрессора только через канал А3, клапан 12, канал А4, и компрессор начнёт работать вхолостую. Как только давление в главном резервуаре снизится до 7,5кгс/см2 , на которое отрегулирована пружина 10, клапан 14 переместится вниз и посадит обратный клапан 12 на седло 11 , при этом произойдёт следующее:

Канал А3 перекроется клапаном 12, и сообщение главного резервуара (канала А1) с каналом А2 и клапаном разгрузочного механизма прекратится;

Камера Б каналами Б1, Б2, В3 и В1 сообщится с камерой В, вследствие чего воздух из клапанов разгрузочного механизма и камеры В выйдет в атмосферу, а регулятор давление примет положение, изображенное на рис.1.

В этом положении он будет находиться до давления, на которое отрегулирована пружина 4 (8,5кгс/см2). Для выключения компрессора вращают стержень 5 против часовой стрелки до посадки клапана 2 на седло. Вращая стержень 9 по часовой стрелке, регулируют момент включения компрессора. После регулировки стержни 5 и 9 закрепляют контргайками 7.

На двухсекционных тепловозах регулятор давления, управляющий работой компрессоров обеих секций, включается только на одной секции, а на другой отключается перекрытием разобщительных кранов на трубопроводах, сообщающих его с ГР и разгрузочными устройствами.

При проведения текущего ремонта делают следующее:

-Фильтр необходимо разобрать, набивку и сетку промыть и просушить. Истертую

набивку заменить новой, предварительно слегка пропитанной маслом.

Притирочные поверхности клапанов и их седел, имеющие неплотности или выработку,

следует прочистить и притереть.

Проверить зазор в направляющей втулке между включающим и выключающим

клапанами, который должен быть в пределах 0,005-0,050 мм. При большем зазоре клапан

заменяется новым, при этом зазор между втулкой и клапаном должен быть в пределах 0,005-0,020

Изломанные или потерявшие упругость регулировочные пружины заменить.

После ремонта и сборки регулятор давления испытывается на плотность клапанов

давлением 10 кгс/кв.см. Допускается образование мыльного пузыря на выходных

отверстиях с удержанием его не менее 5 с.

Окончательно регулятор давления регулируется на локомотиве на выключение при

давлении в главных резервуарах 8,5 кгс/кв.см и на включение при 7,5 кгс/кв.см с отключением на

0,2 кгс/кв.см.

2.Назначение, устройство и работа опорно-возвращающего устройства на тепловозе 2ТЭ116

Опорно-возвращающее устройство тепловоза воспринимает вес всего надтележечного строения, обеспечивает устойчивое положение тележки под тепловозом при его движении, а также плавное вписывание в кривые и создание необходимых усилий, возвращающих кузов тепловоза в первоначальное положение при перемещении его относительно тележек при движении в кривых. Для равенства нагрузок от колесных пар тележек на рельсы передние опоры расположены вокруг шкворня по окружности радиусом 1632 мм, задние - радиусом 1232 мм. Надтележечное строение тепловоза опирается на раму тележки через четыре комбинированные опоры (рис. 93), состоящие каждая из двух ступеней: нижняя жесткая ступень - роликовая опора качения, верхняя упругая - блок, содержащий семь резинометаллических элементов (РМЭ).

Роликовая опора состоит из литого корпуса 19, который установлен на боковине рамы тележки по касательной к окружности с радиусом, равным радиусу поворота тележки, обеспечивая ее поворот на опорах качения, нижней опорной плиты 16, роликов 17, связанных между собой обоймами 75, и верхней опорной плиты 7. Ролики вращаются в* обоймах с неметаллическими втулками 18, которые являются подшипниками для роликов. Вся подвижная система опоры (ролики с обоймами, верхняя опорная пли 1а; при перемещениях направляется приваренными к боковым стенкам корпуса износостойкими накладками, изготовленными из стали 65Г. На поверхности качения роликов и опорных плит возникают высокие контактные напряжения, поэтому ролики изготавливают из стали 40Х и подвергают поверхностной на глубину 1,5-3 мм закалке. Опорные плиты предварительно цементируют, затем поверхность закаливают.

Поверхности качения опорных плит выполнены наклонными - угол наклона составляет 2°. На прямом участке пути ролики занимают среднее положение между наклонными плоскостями. При повороте тележки относительно кузова ролики накатываются на наклонные поверхности опор. При этом возникают горизонтальные силы, создающие на опорах возвращающий момент, способствующий возврату тележки в исходное положение. Кроме возвращающих сил, при повороте тележек в опоре возникают силы трения и момент сил трения, который способствует уменьшению виляния тележек. Ход роликовой опоры составляет ±80 мм.

Упругая ступень комбинированной опоры содержит семь упругих элементов 5, расположенных между опорным кольцом 4 роликового устройства на тележке и опорным кольцом 6 на кузове тепловоза. Упругий комплект ограничен коническим стаканом 8 с обеспечением зазора, превышающего наибольший относ кузова, который происходит при прохождении тепловозом кривой радиусом 125 м. Упругий элемент 5 представляет собой

резиновую шайбу, привулканизированную к стальным пластинам, имеющим выштампованные кольцевые зацепы для исключения поперечного сдвига элементов в комплекте и в соединениях с опорными плитами.

Рис. 1. Комбинированная опора: 1, 16 - верхняя и нижняя опорные плиты; 2 - крышка; 3 - болт; 4, 6 - опорные кольца; 5 - упругий элемент; 7 - регулировочные прокладки; 8 - конический стакан; 9, 10 - хомуты; 11 - чехол; 12 - пробка; 13 - сливная пробка; 14 - рама тележки; 15 - обойма; 17 - ролик; 18 - втулка; 19 - корпус роликовой опоры

Каждый комплект резинометаллических элементов комбинированной опоры подвергается стендовой тарировке по высоте (размер К) с учетом динамической нагрузки, равной 140 кН (14 тс), а также проверке качества изготовления элементов. Вертикальная жесткость комплекта резинометаллических элементов составляет 55-Ю5 Н/м (550 кгс/мм), а горизонтальная жесткость - 2-105 Н/м (20 кгс/мм). Комплекты одной тележки не должны отличаться друг от друга по высоте более чем на 1 мм. Соблюдение этого требования достигается установкой регулировочных прокладок 7 под опорную часть кузова.

Внутреннюю полость роликовой опоры заполняют осевым маслом. Масло в опору заливают через отверстие, закрываемое пробкой 12, а слив масла и промывку опоры производят через отверстие, закрываемое пробкой 13. Роликовая опора закрыта крышкой 2, которая предотвращает выплескивание масла из опоры ее подвижной системой. Для предотвращения попадания в комбинированную опору посторонних предметов и атмосферных осадков она закрыта чехлом 11, закрепленным на корпусе роликовой опоры и защитном

кольце кузова хомутами 9 и 10.

Каждая комбинированная опора по отношению к центру поворота тележки установлена так, что роликовой частью обеспечивается поворот тележки и возвращающий момент, а поперечное перемещение кузова (относ) достигается за счет поперечного сдвига каждого комплекта резинометаллических элементов. Предельный сдвиг комплекта резинометаллических элементов составляет +45 мм. Упругое опирание кузова позволяет получить дополнительный прогиб до 20 мм в рессорном подвешивании тепловоза и тем самым улучшить динамико-прочностные показатели ходовых частей экипажа тепловоза.

Ремонт опорно-возвращающего устройства осуществляют при выкатки тележки из под тепловоза и его подвешивании. Поврежденные детали заменяют. После проведения работ в устройство заливают 30л осевого масла. В дальнейшей эксплуатации устройство смазывается через пресс-масленки смазкой ЖРО.

типа РД-МРУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

РД-М ______00.00.00 РЭ

Введение…………………………………………………………….3

1. Описание и работа изделия………………………………………..3

1.1 Назначение……………………………………………………...3

1.2 Технические характеристики …………………………………4

1.3 Состав изделия …………………………………………………7

1.4 Устройство и принцип работы ………………………………..7

1.5 Средства измерения ……………………………………………10

1.6 Маркировка …………………………………………………….10

1.7 Упаковка ………………………………………………………..11

2. Использование по назначению ……………………………………11

2.1 Эксплуатационные ограничения ……………………………...11

2.2 Подготовка изделия к работе ………………………………….11

2.3 Использование изделия ………………………………………..13

2.3.1 Порядок работы ……………………………………………13

2.3.2 Техническое обслуживание ………………………………13

2.3.3 Возможные неисправности и способы их устранения …14

2.3.4 Указание мер безопасности ………………………………15

3. Правила хранения и транспортирования …………………………15

4. Утилизация …………………………………………………………15

В руководстве по эксплуатации содержатся сведения о назначении технических параметрах, характеристиках, особенностях конструкции, приемах и методах безопасной эксплуатации регуляторов давления газа типа РД-М.

К работе по эксплуатации, техническому обслуживанию и ремонту допускаются лица в возрасте не моложе 18 лет, владеющие знаниями по устройству и принципу работы приборов регулирования давления газа, а также прошедшие вводный и специальный инструктаж по эксплуатации сосудов работающих под давлением и имеют для этого специальный допуск.Руководство по эксплуатации распространяется на все типоразмеры регуляторов типа РД-М выпускаемые заводом-изготовителем:

РД-М 100/25; РД-М 63/25;

РД-М 100/40; РД-М 63/40;

РД-М 100/50; РД-М 63/50;

РД-М 100/80; РД-М 63/80;

РД-М 100/100; РД-М 63/100;

РД-М 100/150; РД-М 63/150.

В связи с постоянной работой предприятия по дальнейшему совершенствованию изделия с целью повышения его надежности, и других потребительских качеств, в конструкцию могут быть внесены некоторые изменения, не нашедшие отражения в настоящем руководстве.

1. Описание и работа изделия

1.1 Назначение изделия

1.1.1 Регулятор давления газа типа РД-М (в дальнейшем регулятор) предназначен для автоматического регулирования давления газа ""после себя"" на объектах магистральных газопроводов высокого давления (газораспределительных станциях, установках очистки и осушки газа, газовых промыслах, компрессорных станциях и др.)

1.1.2 Заводом-изготовителем регуляторы изготавливаются на условное давление Ру=10,0 МПа с условным проходом Ду=25мм, Ду=40мм, Ду=50 мм, Ду=80 мм, Ду=100 мм, Ду=150, а также регуляторы на условное давление Ру=6,3 МПа с условным проходом Ду=25мм, Ду=40мм, Ду=50 мм, Ду=80 мм, Ду=100 мм, Ду=150.

Примеры обозначения регуляторов:

РД-М 100/100 – регулятор условным давлением 10 МПа (100кг/см 2) и условным проходом 100 мм;

РД-М 63/100 – регулятор условным давлением 6,3 МПа (63кг/см 2) с условным проходом 100 мм.

1.2 Технические характеристики

| Исполнение регулятора |

||||||||||||

| Наименование основных параметров | РД-М 63/25 | РД-М63/40 | РД-М 63/50 | РД-М 63/80 | РД-М 63/100

| РД-М 63/150

| РД-М100/25 | РД-М100/40 | РД-М100/50 | РД-М100/80 | РДМ100/100 | РДМ100/150 |

| Диаметр условного прохода, мм | ||||||||||||

| Максимальное входное давление, МПа(кгс/см 2) | 6,3 (63) | 10,0 (100) |

||||||||||

| Рабочая среда | Природный газ |

|||||||||||

| Верхний предел настройки, МПа (кгс/см 2) | 1,6 (16) |

|||||||||||

| Нижний предел настройки, МПа (кгс/см 2) | 0,10 (1,0) |

|||||||||||

| Тип присоединения к трубопроводу | Фланцевый по ГОСТ 12821-80 исполнения 3 |

|||||||||||

| Установочное положение на трубопроводе | вертикальное |

|||||||||||

| Допустимые колебания выходного давления | ± 5% номинального значения при колебаниях входного давления ±25% |

|||||||||||

| Габаритные и присоединительные размеры | См.рис.1 |

|||||||||||

Рис.1 Габаритная схема и схема строповки

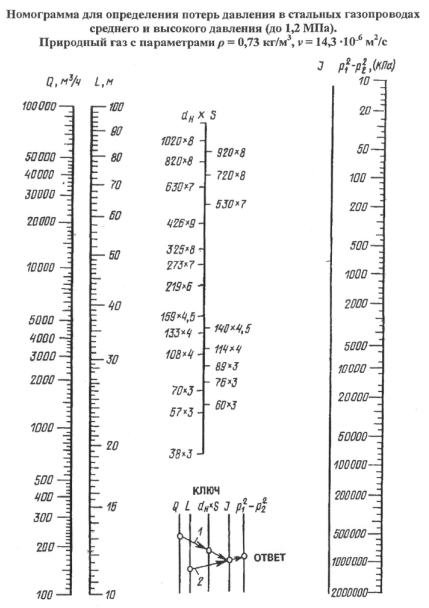

При определение расходных характеристик регуляторов необходимо воспользоваться номограммой, приведенной на рис.2 с примером работы с ней.

Условные обозначения:

Р 1 (кгс/см 2) – давление на входе регулятора

Р 2 (кгс/см 2) – давление на выходе регулятора

Ду (мм) – условный проход

Q (м 3 /ч) - расход

Рис.2

Номограмма определения расходных характеристик регуляторов

по их расходным характеристикам

Пример: Определить необходимый условный проход регулятора, если по условиям эксплуатации Р 1 = 30 кгс/см 2 ; Р 2 = 5 кгс/см 2 ; расход необходим Q = 10000 м 3 /ч

Находим разницу Р 1 - Р 2 = 30 – 5= 25 кгс/см 2 , из т.5 по шкале «Р 2 » номограммы проводим линию в т.25 по шкале «(Р 1 - Р 2)». На пересечении с вертикальной чертой «С» отмечаем точку А. Соединяем т.А и т.10000 шкалы «Q». На ее продолжении при пересечении со шкалой «Ду» находим необходимый условный проход регулятора и принимаем ближайший больший.

Подобным образом, зная Ду регулятора можно определить по шкале Q приблизительный расход газа.

Состав изделия

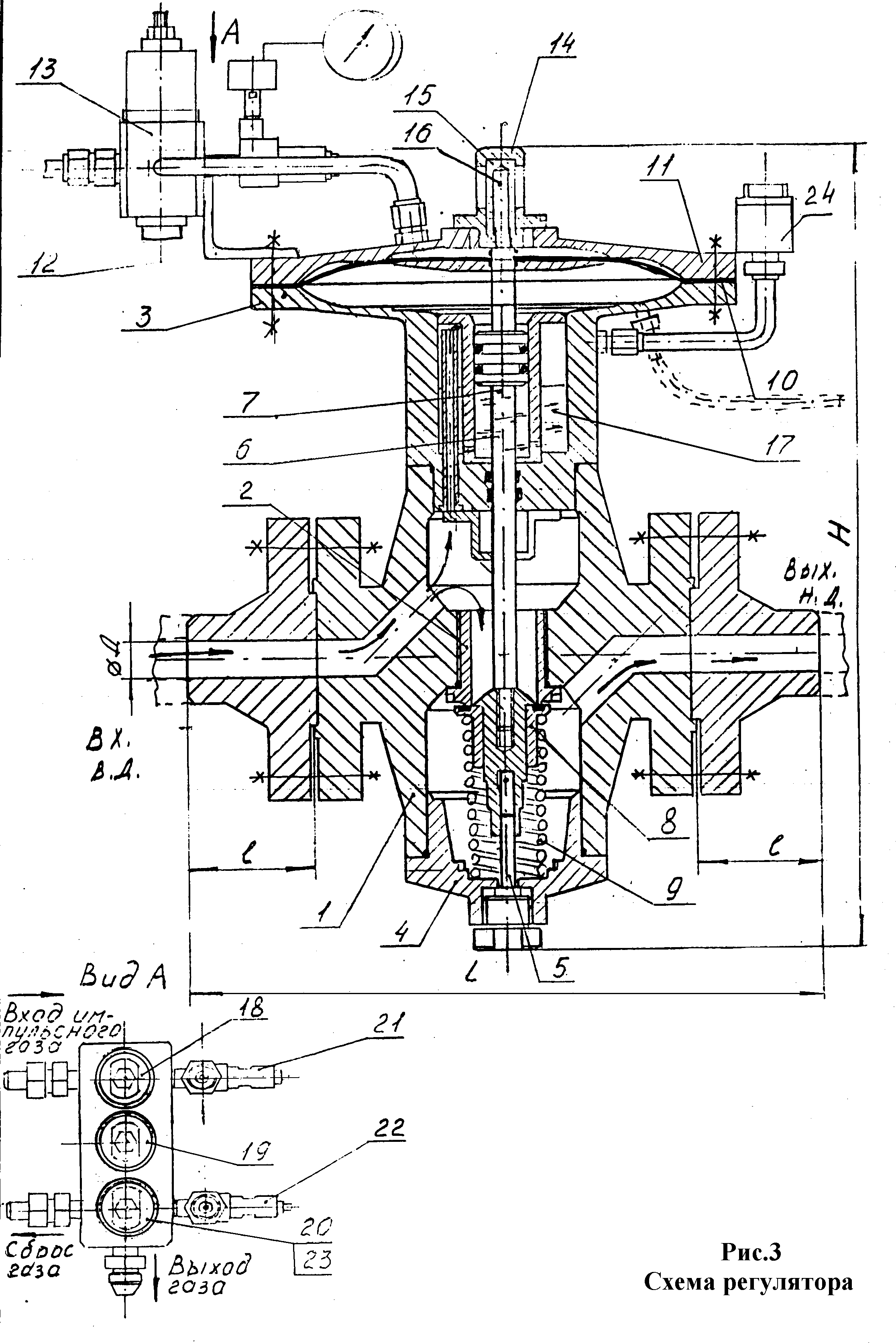

1.3 В состав регулятора входят: исполнительное устройство с ответственными фланцами и блок управления, состоящий из регуляторов-задатчиков первой и второй ступени редуцирования, обратного клапана, командного прибора и двух дросселей для отключения манометров.

Устройство и принцип работы регулятора.

1.4.1Состав регулятора

Регулятор состоит из следующих основных элементов (Рис.3) корпуса (1) в который на резьбе вкручено седло(2), вкручены (у регуляторов РД-М 63/25 и РД-М 63/50) стойка (3) и крышка нижняя (4). В регуляторах РД-М 63/100 и РД-М 6,3/150 стойка и нижняя крышка к корпусу крепятся шпильками. В нижней крышке(4) установлен направляющий палец (5). В стойке (3) установлен поршень со штоком (7) , на нижнем кольце которого установлены: клапан (8) ,опирающийся на пружину (9), а на верхнем мембрана (10) зажатая и между стойкой (3) и крышкой верхней (11).С помощью кронштейна (12) к стойке крепится блок управления (13). В верхнюю крышку вкручивается и стакан (14) со стеклом (15) указателя положения клапана (16).

Внутри стойки (3) выполнена полость (17) , заполняемая маслом или другой жидкостью, в зависимости от условий эксплуатации, и соединенная с полостью высокого давления и подпоршневой полостью. Масло заливается через маслоналивную горловину (24) до подачи на регулятор давления.

Объемы заливаемого масла

РД-М 100/25 и РД-М 63/25 - 100мл

РД-М 100/40 и РД-М 63/40 – 300мл

РД-М 100/50 и РД-М 63/50 - 300мл

РД-М 100/80 и РД-М 63/80 – 450мл

РД-М 100/100 и РД-М 63/100 - 450мл

РД-М 100/150 и РД-М 63/150 - 700мл

Блок управления (13) имеет в своем составе регуляторы - задатчики первой (18) и второй(13) ступеней регулирования, командный прибор (20), дроссели (21) и (20) обратный клапан (23). При монтаже регулятора на входе в блок управления желательно устанавливать фильтр, который может поставляться заводом по согласованию с заказчиком.

Корпусные детали исполнительного устройства регулятора (корпус, стойка, крышка верхняя, ответные фланцы) выполнены из поковок ст20, стойка и корпус у регуляторов РД-М 100 и РД-М 150 выполнены с применением сварки входящих в их состав деталей.

Шток регуляторов изготовлены из стали, 40Х улучшенной, седло клапана изготовлено из нержавеющей стали 12Х18Н10Т.

Уплотняющий элемент, собранный в клапане, который непосредственно прижимается к седлу при закрытом регуляторе, изготавливается из фторопласта Ф4 либо из капролона В6.

В качестве уплотняющих элементов при соединении стойки с корпусом, нижней крышки с корпусом, седла с корпусом, по штоку, по поршню, применяются резиновые кольца из маслобензостойкой резины. В подвижном соединении «поршень-цилиндр стойки» резиновые уплотняющие кольца используются в сочетании с защитными капроновыми кольцами.

Мембраны регулятора изготавливаются из мембранного полотна на лавсановой основе по ТУ 38.1051906-85 толщиной 4мм для регуляторов типа РД-М 100 и РД-М 150 и толщиной 2мм для регуляторов типа РД-М 25 и РД-М 50.

Корпусные детали блока управления также выполнены из стали20 с антикоррозийным электрохимическим покрытием. Седла, штоки и клапаны с уплотняющими элементами выполнены из нержавеющей стали 12Х18Н10Т и бронзы БрАЖ9 либо латуни.

Уплотняющие элементы клапанов изготовлены из маслобензостойкой резины, мембраны – из мембранного полотна толщиной 2мм.

Отличительной особенностью регуляторов данного типа является то, что в конструкции исполнительного устройства (см.рис.3) в стойке поз.3 имеется полость 17, предназначенная для заполнения маслом, сообщаются с поршневой полостью и выполняющая роль гидравлического демпфера, обеспечивающего плавность работы регулятора.

Применение односедельного клапана, работающего практически без трущихся частей, обеспечивает большую устойчивость регулятора к процессам обмерзания по сравнению с российским аналогом - регулятором типа РД.

Разгруженная равновесная система (входное давление одновременно давит и на клапан и, через масляный демпфер, под поршень) обеспечивает хорошую чувствительность регулятора к регулировке.

Также отличительной чертой является то, что произвести ревизию, а при необходимости и замену уплотняющего элемента клапана (8), седла клапана 2, возможно не снимая регулятор с газопровода. Для этого достаточно открутить (для регуляторов РД-М25, РД-М50), либо снять (для регуляторов РД-М100 , РД-М 150) нижнюю крышку 4 с направляющим пальцем 5; пружину 9; с помощью небольшого избыточного давления в надмембранную полость подать шток в нижнее положение; скрутить со штока клапан, в сборе с уплотняющим элементом, а при необходимости можно выкрутить и седло клапана. Сборку произвести в обратной последовательности.

1.5 Средства измерения

Для замера давления газа на входе регулятора применяются манометры класса точности 1,5 (ГОСТ2405-88) с пределом измерения 15 МПа.

Для замера давления газа на выходе регулятора применяются манометры класса точности 1,5 ГОСТ2405-88 с пределом измерения 2,5 МПа.

1.6 Маркировка

На каждом регуляторе установлена маркировочная табличка по ГОСТ12969-67, на которой содержится:

Наименование завода-изготовителя

Условное обозначение регулятора

Условное давление Р у, МПа

Условный проход Д у, мм

Заводской номер

Дата выпуска

Стрелка, указывающая направление потока газа.

Кроме того, на корпусе регулятора ударным способом нанесена стрелка, указывающая направление потока газа.

1.7 Упаковка

Упаковка соответствует требованиям ГОСТ 23170-78.

Части не защищенные от коррозии законсервированы. Отверстия регуляторов заглушены паронитовыми заглушками.

Регуляторы упакованы в деревянные ящики по ГОСТ 2991-85. ЗИП и эксплуатационная документация вложены в полиэтиленовый пакет который вложен в упаковочный ящик.

2 Использование по назначению

2.1 Эксплуатационные ограничения

2.1.2 Во время работы регуляторов запрещается ремонт или крепление каких либо частей, находящихся под давлением.

2.1.3 Выброс в атмосферу транспортируемого газа не допускается.

2.2 Подготовка изделия к работе

2.2.1. Транспортирование регулятора к месту монтажа производить в упаковке предприятия-изготовителя.

2.2.2. Монтаж регулятора должен производиться с соблюдением техники безопасности и обеспечения чистоты рабочего места.

Возможность загрязнения и попадания посторонних предметов во внутренние полости регулятора при монтаже должна быть исключена.

2.2.3. Регулятор устанавливается на горизонтальном участке трубопровода в местах, доступных для осмотра, настройки и ремонта.

2.2.4. Направление потока газа должно совпадать с направлением стрелки на корпусе регулятора.

2.2.5. На входном газопроводе должен быть установлен манометр, на расстоянии, позволяющем наблюдать за его показаниями во время настройки регулятора.

2.2.6. Перед регулятором устанавливается манометр для замера величины входного давления.

2.2.7. Регулируемое давление подводится в подмембранную полость по стальной или медной трубке диаметром 8х1 мм. Точка отбора регулируемого давления газа располагается на трубопроводе после регулятора на расстоянии не менее 2,5…3м от выходного отключающего крана либо задвижки (см. рис.4).

При постоянном расходе газа подвижная система регулятора находится в покое. При этом проходное сечение регулятора открыто на величину, соответственно установившемуся расходу газа.

Увеличение расхода газа вызывает падение давления за регулятором и соответственно, падение давления в подмембранной полости, что нарушает равновесие сил, действующих на мембрану.

Силы, действующие на мембрану сверху, становятся больше сил, действующих на мембрану снизу. Мембрана под действием разности сил, перемещается вниз и приоткрывает клапан. В результате увеличивается проходное сечение регулятора, соответственно увеличивается поток газа, который, восполнив расход, доведет давление за регулятором и в подмембранной полости до первоначального значения.

Силы, действующие на мембрану, приходят в равновесие и подвижная система регулятора остановится в положении, соответствующему новому расходу газа.

Уменьшение расхода газа вызывает увеличение давления за регулятором и в подмембранной полости.

В результате изменения сил, действующих через мембрану на подвижную систему, проходное сечение регулятора начнет уменьшаться до тех пор, пока уменьшение притока газа не вызовет падения давления за регулятором и в подмембранной полости до первоначального уровня. Избыточное давление газа, образовавшееся в результате перемещения мембраны вверх, ликвидируется при помощи командного прибора (сбросного клапана), входящего в блок управления.

Таким образом, действие регулятора направлено на сохранение выходного давления на определенном заданном уровне вне зависимости от изменения расхода газа.

При резком изменении давления газа в выходном газопроводе, за счет резкого изменения отбора газа, подвижная система регулятора передвигается в новое положение не мгновенно, а плавно и по мере перетекания масла из полости 17 стойки 3 через специальное отверстие в подпоршневую полость и наоборот. Т.О., этим масляным демпфером обеспечивается плавность работы регулятора, и устраняются резкие колебания клапана регулятора.

2.3 Использование изделия

2.3.1 Порядок работы.

2.3.1.1Перед регулятором устанавливается манометр для замера величины входного давления, за регулятором - манометр для контроля выходного (заданного) давления.

2.3.1.2 Пуск регулятора производить в следующей последовательности:

2.3.1.3 Медленно и плавно открыть запорную арматуру на трубопроводе для подачи газа на регулятор.

2.3.1.4 Подать импульсное давление на задающее устройство.

2.3.1.5 Открыть запорную арматуру на трубопроводе за регулятором.

2.3.1.6 Задающим устройством задать необходимые параметры выходного давления регулятора.

2.3.1.7 При работе регулятора утечек газа в соединениях не допускается.

2.3.2 Техническое обслуживание

2.3.2.1Техническое обслуживание регулятора необходимо проводить в сроки, предусмотренное графиком эксплутационной организации.

2.3.2.2. Произвести внешний осмотр регулятора. Проверить плотность всех соединений. Убедиться в отсутствии коррозии и нарушений лакокрасочного покрытия.

При необходимости устранить дефекты.

2.3.2.3. Проконтролировать выходное давление на редукторе. При необходимости произвести подрегулировку.

2.3.2.4. Предусмотреть не менее одного раза в год ревизию с разборкой регулятора с целью проверки его технического состояния и выявления дефектов, подлежащих устранению. При необходимости долить в полость регулятора масло И-12А.

Возможные неисправности и способы их устранения

| Неисправности, внешнее проявление | Вероятная причина | Способ устранения |

| 1 | 2 | 3 |

| Регулятор не настраивается | Засорился перепускной клапан первой, либо второй ступенях регулирования блока управления | Прочистить перепускной клапан |

| После настройки регулятора давление на выходе постепенно падает | Порвана мембрана. Разгерметизировалась заделка мембраны. | Заменить мембрану. Устранить не герметичность в заделке мембраны. |

| Не настраивается командный прибор блока управления | Разгерметизировалась заделка мембраны. Порвана мембрана. Разгерметизировались уплотнители плунжера. | Устранить разгерметизацию мембраны. Заменить мембрану. Устранить разгерметизацию уплотнителей плунжера. |

| При изменении расхода давления за регулятором не поддерживается постоянным. | Заедание подвижной системы регулятора:

| Заменить уплотнительные кольца, разобрать регулятор, очистить от пыли и кристаллогидратов. |

| При закрытом регуляторе давление газа на входе повышается | Повреждения уплотняющего элемента клапана. Повреждение рабочей поверхности седла клапана | Заменить уплотняющий элемент клапана. Заменить седло клапана. |

2.3.4 Указание мер безопасности

Для обеспечения безопасности работы категорически запрещается:

2.3.4.1 Использовать регулятор на параметры, превышающие указанное в настоящем паспорте.

2.3.4.2 Снимать регулятор с трубопровода при наличии в нем давления рабочей среды.

2.3.4.3 Производить работы по устранению неисправностей при наличии давления рабочей среды в трубопроводе.

2.3.4.4 К работе и обслуживанию регуляторов допускается персонал, изучивший устройство и правила техники безопасности.

2.3.4.5 При эксплуатации, техническом обслуживании и ремонте регулятора необходимо соблюдать требования ГОСТ 12.1.003-76, ГОСТ 12.1.004-76, ГОСТ 12.2.003-76, а также ""Правил технической эксплуатации магистральных газопроводов"".

3. Правила хранения и транспортирования

3.1 Хранение регуляторов должно осуществляться согласно условию хранения 4 по ГОСТ 15150-69 (в помещении или под навесом).

3.2 Перевозка регуляторов в упаковке завода – изготовителя может осуществляться всеми видами транспорта, при условии защиты их от механических повреждений и непосредственного попадания влаги.

4.Утилизация

При полной непригодности регулятора к дальнейшей эксплуатации, детали из черных металлов (сталь 20 ГОСТ 1050-88) и резинотехнических изделий, входящих в состав регуляторов утилизируются отдельно по правилам утилизации каждой из групп материалов, определенным действующим законодательством.

Регуляторы давления газа предназначены для обеспечения оптимального расхода газа на том или ином производственном участке. В большинстве случаев, представляют собой целые системы, объединённые в ГРС и ГРП.

ГРП - это газорегуляторный пункт, основной функцией которого является обеспечение необходимого количества газа для поддержания условий, требуемых технологией производственного процесса.

ГРП и ГРС - это многофункциональные агрегаты, которые могут быть использованы на различных участках производства.

Технические характеристики

|

РДСК-50/400Б |

РДСК-50/400М |

||

|

Регулируемая среда |

природный газ по ГОСТ 5542-87 |

||

|

Максимальное входное давление, МПа | |||

|

Номинальное выходное давление, кПа | |||

|

Зона неравномерности (пропорциональности) регулирования, % | |||

|

Пропускная способность м³/ч |

см. таблицу ниже |

||

|

Диапазон настройки сбросного клапана, МПа | |||

|

Диапазон настройки автоматического отключения подачи газа: |

|||

|

при повышении выходногодавления, кПа | |||

|

при понижении выходного давления, кПа | |||

|

при понижении входного давления, МПа | |||

|

Габаритные размеры, мм, не более: |

|||

|

Присоединительные размеры: |

|||

|

соединение |

фланцевое по ГОСТ 12815-80 |

||

|

строительная длина, мм | |||

|

Масса, кг, не более | |||

Пропускная способность регуляторов в зависимости от входного давления

Устройство и принцип работы

Подаваемый к регулятору газ среднего или высокого давления проходит через входной штуцер, клапан 11 и, проходя через щель между рабочим клапаном 10 и седлом 9, редуцируется до среднего давления и по выходному патрубку поступает к потребителю. Импульс от выходного давления подается одновременно в подмембранную полость 18 регулятора и через штуцер 33 в подмембранную полость 34 импульсного реле. Через штуцер 35 и обратный клапан 25 полость 34 сообщается с камерой 17 отключающего устройства. Камера 36 импульсного реле постоянно находится под воздействием входного давления, подаваемого из камеры 37 крестовины 8. В случае повышения выходного давления газа сверх заданного мембрана 19 поднимается и полностью выходит из соприкосновения с соплом 20. При этом газ поступает в полость 17 и совместно с пружиной 21 перекрывает вход газа в регулятор. Импульсное реле при повышении давления в газопроводе выполняет функции участка импульсного трубопровода. Если давление на выходе понизится до 0,6–12 кПа, такое же давление образуется в полости 34 импульсного реле. Под воздействием пружины 31 мембрана опускается и клапан 30 открывается. Входное давление из камеры 36 поступает в полость, а из нее через штуцер 35 в камеру 17 отключающего устройства, которое срабатывает так же, как и при повышении выходного давления.

Пуск регулятора в работу производится вручную после устранения причин, вызвавших срабатывание автоматического отключающего устройства подачи газа. Для этого необходимо отвернуть пусковую пробку 22, при этом газ, находящийся между мембранами 14 и 19, выйдет в атмосферу, входное давление, преодолевая усилие пружины 21, переместит мембрану клапана вверх до упора, отсечной клапан 11 откроется, а отверстие в сопле 20 закроется клапаном 23 мембраны 19. Таким образом газ поступит в регулятор.

Регулятор давления газа комбинированный РДСК-50/400: 1 - регулятор давления; 2 - автоматическое отключающее устройство; 3 - импульсное реле; 4 - регулятор управления; 5, 16, 21, 31 - пружина; 6 - гайка; 7, 14, 19, 29, 39 - мембрана; 8 - крестовина; 9 - седло; 10 - рабочий клапан; 11 - отсечной клапан; 12, 15 - шток; 13 - рычажной механизм; 17, 18, 34 - подмембранная полость; 20 - сопло; 22 - пусковая пробка; 23, 30, 40 - клапан; 24, 41 - регулировочный стакан; 25 - клапан обратный; 26 - надмембранная камера; 27, 38 - корпус; 28 - крышка; 32 - стакан; 33, 35 - штуцер; 36 - камера импульсного реле; 37 - камера крестовины; 42 -дроссель; 43 - стойка; 44 - предохранительно-сбросной клапан

Фильтры газа ФГК предназначены для обеспечения надлежащей очистки природного газа от механических примесей. Повышают надежность, долговечность работы счетчиков и другого оборудования пунктов учета расхода газа. По требованию заказчика поставляются в комплекте со счетчиком газа либо по отдельному заказу.

В зависимости от степени фильтрации фильтры имеют такие варианты исполнений:

ФГК1 - фильтр со степенью фильтрации 50 мкм; ФГК2 - фильтр со степенью фильтрации 250мкм (для технологических целей).

Работоспособность фильтров во время работы регламентируется потерей давления.

Величина потери давления на фильтре показывает степень загрязнения фильтрующего элемента.

Максимальная потеря давления на фильтре при максимальном расходе не превышает:

для фильтров ФГК2 с номинальным диаметром 250, 300 -1,2 кПа.

Для контроля давлений предусмотрены резьбовые отверстия (М12х1,5-7Н) с заглушками, в которые, по требованию заказчика, могут быть установлены муфты для измерений.

Основные технические данные фильтров газа ФГК

Пример записи обозначения фильтра: ФГК-А-DN-Рраб.-В ТУ У 29.2-05782912-010:2011,где:

А - вариант исполнения фильтра: ФГК1; ФГК2.

DN- номинальный диаметр фильтра: 50; 80; 100; 125; 150; 200; 250; 300.

Рраб.- значение максимального рабочего давления, МПа, выбирается из ряда: 0,63; 1; 1,6; 2,5.

Л - счетчик турбинного типа, Р- счетчик ротационного типа.

Литература:

1) Стаскевич Н. Л. Справочник по газоснабжению и использованию газа / Н. Л. Стаскевич, Г.

Н. Северинец,

Д. Я. Вигдорчик. - Л.: Недра, 1990.

2) СНиП 42-01-2002. Газораспределительные системы. - М.: Госстрой России. ГУП ЦПП, 2003.

3) СНиП 2.04.08-87*. Газоснабжение / Госстрой СССР. - М.: ЦИТП Госстроя России, 1994.

4) Ионин А. А. Газоснабжение / А. А. Ионин. - М.: Стройиздат, 1989.

5) Енин П. М. Газоснабжение жилищно-коммунальных объектов / П. М. Енин, М. Б. Семенов, Н. И. Тахтамыш. Киев: Буд1вельник, 1981.

6) СНиП 23-01-99. Строительная климатология. - М.: Госстрой России. ГУП ЦПП, 1999.

7) СНиП 2.04.07-86*. Тепловые сети / Госстрой России. - М.: ЦИТП Госстроя России, 1994.

8) Гуськов Б. И. Газификация промышленных предприятий / Б. И. Гуськов, Б. Г. Кряжев. -М.: Стройиздат, 1982.

9) Кязимов, К. Г. Основы газового хозяйства / К. Г. Кязимов, В. Е. Гусев. - М.: Высшая школа, 2000.

10) Скафтымов H . А.