Kirjoitan shtihmien käytöstä, ehkä joku on kiinnostunut. Shtihmas koottuna lyhimmällä suuttimella

asetettu kiinnikkeeseen

Laajenee kiinnikkeessä olevaan rajoittimeen asti. Kiinnike palvelee tapin kalibrointia ja tarkistamista, sen koko on tarkalleen 75 mm, on valmistettu korkealla tarkkuudella. Mikrometriruuvin mutteri on ruuvattu irti. "0" limbo

mikrometrinen ruuvi

yhdistettynä kehoon kohdistuvaan riskiin, ts. on asetettu asentoon "nolla" / kalibroitu kokoon 75,00 mm. Mikrometriruuvin mutteri on kiristetty. Jälleen kerran se tarkistetaan "nollalla". Shtikhmas on valmis lähtemään. Esimerkiksi VAZ 2103 -moottorin sylinterilohko mitataan.Tappi työnnetään diametrisesti sylinteriin, kelautuu kunnes koskettaa, lukitaan rungossa olevalla ruuvilla ja poistetaan. Katsotaanpa lukemia seuraavaksi. Shtikhmas osoitti esimerkiksi 1,04 mm. Saamme 1,04 + 75,00 = 76,04 mm eli vakiokoko. On mahdollista / välttämätöntä mitata sylinteri useista paikoista, lohkon varrella ja poikki, sekä paikoissa, joissa renkaat ovat kuluneet eniten. Esimerkiksi, suurin halkaisija sai 1,26mm. Vähennä vakiokoko 1,04 = 0,22 mm. Nuo. sylinterin ulostulo 0,22 mm. Korjauksessa. Sisämikrometri laajenee 10 mm ja sen jakoarvo on 0,01 mm (yksi kudos). Kellotaulun kaksi kierrosta ovat 1,00 mm, koska mikrometrinen ruuvin jako 0,5 mm. Suurten halkaisijoiden mittaamiseen käytetään suuttimia +15mm, +25mm, +50mm, mikä mahdollistaa halkaisijoiden mittaamisen 175mm asti.

Tarkastellaan tarkemmin tekniikkaa moottorin pääosien mittaamiseksi ja ohjaamiseksi taulukon avulla. 8.2.

klo kampiakseli Sinun tulee ensin tarkistaa silmämääräisesti kaulojen pinnan kunto. Syvät riskit (kuva 8.1) osoittavat yleensä korjaustarpeen, vaikka mittaus ei osoita havaittavaa kulumista. Samanaikaisesti kaulojen sileä pinta ei tarkoita ollenkaan, että akseli ei ole kulunut - on tapauksia, joissa kauloissa oli lähes ihanteellisessa ulkoisessa kunnossa ei-hyväksyttävää kulumista, ja akselilla kokonaisuudessaan oli suuri muodonmuutos.

Akselin muodonmuutosta ohjataan prismoilla jalustalla, jossa on pitkänomainen jalka (kuva 8.2). Mittauksen aikana akseli tulee asentaa äärimmäisiin päätappiin. Lisäksi lepäämällä osoittimen jalkaa vuorotellen yhden keskimmäisen kaulan keskellä, akseli pyörii yhden kierroksen. Nuolen suurin poikkeama (ääriarvojen välillä) osoittaa niskan lyönnin. Jos kuluminen on epätasaista kaulan leveydellä, niin se on yleensä vähemmän keskellä, josta mittaus tulee tehdä. Lähempänä päätapin reunoja mittaustulokseen voi vaikuttaa tapin soikeus epätasaisesta kulumisesta.

Akselin keskimmäisten päätappien sallittu poikkeama äärimmäisiin nähden ei yleensä ylitä 0,05-^ 0,06 mm. Ottaen huomioon, että uusien akseleiden juoksuväli on alle 0,010-^0,015 mm, suositellaan akselin korjausta, jos välys ylittää 0,04-5-0,05 mm (katso kohta 9.4.).

Keskimmäisten kaulojen valumisen lisäksi on tarkastettava varren ja tiivisteholkkien alla olevien pintojen valuminen (kuva 8.3). se

erityisen tärkeä jo aiemmin korjatulle akselille. Ammattitaitoisen korjauksen vuoksi apupinnoissa voi olla suuri valuma päätappiin nähden, mikä voi vaikuttaa akselin korjauskoon lisäksi myös sen myöhemmän korjauksen tekniikkaan kokonaisuudessaan (kohdat 9.3., 9.4.) . Äärimmäisten päätappien ja apupintojen (varsi, tiivisteholkkien pinnat jne.) keskinäinen valuminen ei saa ylittää 0,02-^0,03 mm, muuten on mahdotonta varmistaa akselitiivisteiden ja käyttöelementtien käyttöikää nokka-akseli(hihna, ketju, kiristin jne.).

Kampiakselin tappien ja pintojen keskinäinen kuluminen voidaan tarkistaa myös sorvin kiinteistä keskuksista, mutta tämä tarkastustapa on sopivampi akselia valmisteltaessa korjausta varten (katso kohdat 8.2., 9.3. ja 9.4.) .

Akselitappien mitat on kätevä mitata mikrometrillä (kuva 8.4). Mittauksen aikana tulee asentaa mikrometri kaulaan ja pyörittää laitteen mittapäätä, kunnes ilmestyy "räikkä" ominaiset napsautukset, jotka rajoittavat kaulan puristusvoimaa laitteen leukojen kautta. Samanaikaisesti on välttämätöntä ravistaa laitetta hieman kahdessa tasossa kehän ja aksiaalisuunnassa, jotta vältetään laitteen epätarkan asennuksen aiheuttama virhe. Laitteen liiallinen kaulan puristusvoima vähentää ja vino asennuksen aikana - lisää mitattua halkaisijaa todelliseen halkaisijaan verrattuna.

Tarkemmat mittaukset voidaan tehdä vipupuristimella - passometrillä (katso kohta 5.2.), jossa on 5 ja 0 kertaa alempi hinta jako ja poissuljettu osan puristusvoiman vaikutus mittaustulokseen.

Kiertokangen tappien mitat määritetään aina kahdessa suunnassa - suunnilleen kammen sädettä pitkin ja kohtisuoraan sitä vastaan (kuva 8.5), mikä on tarpeen soikivuuden määrittämiseksi. Suuri soikea kaulan vähimmäiskoko osoittautuu yleensä lähellä kammen säteen suuntaa 20 ^ 40 °:n siirtymällä akselin pyörimistä vastaan (kuva 8.6).

Kaulojen sallittu ovaaliisuus ei yleensä ylitä 0,010-0,015 mm, kun taas minimikoko ei saa ulottua enempää kuin 0,010 mm alemman (minimi)mitan yli.

Riisi. 8.1. Kiinnitystangon tapissa kampiakselissa

Riisi. 8.3 Varren juoksuohjaus kiiloissa

Riisi. 8.7 Mikrometrin tarkistus tasosuuntaisella pituuslohkolla

Riisi. 8.8 Mittaa vuorauksen paksuus mikrometrillä pallon läpi

Riisi. 8.9. Vuorauksen suoristuksen mittaaminen jarrusatulalla

Kaulojen alkuperäisen (standardi) koon määrittämiseksi tarkasti sinun tulee käyttää viitekirjallisuutta, mukaan lukien liitteen 1 tiedot.

Kampiakselin kohdalla on myös tarpeen tarkistaa päätypintojen kunto painelaakeri(työntövoima). Melko usein havaitaan huomattavaa kulumista takimmaisessa, eniten kuormitetussa päässä, mikä saattaa vaatia päiden hiontaa ja paksuudeltaan suurempien työntöpuolirenkaiden käyttöä (katso kohta 9.4.).

Mittausvirheiden poissulkemiseksi ennen jokaista mittaussarjaa (esimerkiksi ennen kunkin moottorin vian havaitsemista) mikrometri tulee tarkistaa ja tarvittaessa säätää. Käytä tätä varten mikrometriin kohdistettua pituuden mittaa tai tasojen yhdensuuntaisia mittoja (Kuva 5.17). Mikrometriä tarkasteltaessa sen lukemien tulee vastata mittauksen pituutta asteikon puolen jaon tarkkuudella, eli ± 0,005 mm (kuva 8.7). Jos ero on suurempi, avaa mittapään lukitus ja säädä laitetta.

Jos kampiakselin kunnon seurannan tuloksena käy ilmi, että se ei vaadi korjausta, vuorausten kunto tulee tarkistaa - niissä ei saa olla merkkejä kulumisesta, naarmuista ja vieraista sulkeumaista työpinnalla, muuten ne pitäisi vaihtaa. Yleensä, kun auton ajo on yli 150 tuhatta km, on parempi vaihtaa vuoraukset, vaikka niiden kunto olisi lähellä ihanteellista. Tämä johtuu pienten kovien hiukkasten asteittaisesta joutumisesta vuorausten pehmeälle työpinnalle, mikä nopeuttaa akselin kaulan hankaavaa kulumista sekä vuorausten työpinnan väsymishalkeilua.

Jos aiot jättää vanhat vuoraukset, ei haittaa niiden paksuuden mittaamista ja kulumisen määrittämistä. Tätä varten voit käyttää erilaisia laitteita, kuten paksuusmittaria tai erityistä mikrometriä, jossa on pyöristetty jokin mittauspinnoista (kuvat 5.31 ja 5.32). Helpoin tapa mitata vuorausten paksuus on mikrometrillä ja kuulalla laakerista (kuva 8.8). Tässä tapauksessa sisäkkeen paksuus on yhtä suuri kuin ero mikrometrin (tai passometrin) lukemissa sisäkkeen ja pallon kanssa ja ilman sisäkettä. Mitattua paksuutta tulee verrata tunnettuun paksuuteen tämä moottori(katso liite 1). Laakereiden paksuus voidaan määrittää myös pedin halkaisijan ja laakerin halkaisijan (eli pedin ja siihen asennettujen vuorausten) läpimitan jälkeen. Paksuuden lisäksi on tarpeen määrittää vuorausten ns. suoristus, ts. vapaassa tilassa olevan vuorauksen ulkohalkaisijan (katso kuva 8.9) ja pedin halkaisijan välinen ero. Jos suoristus on alle 0,4 + 0,5 mm, on parempi vaihtaa vuoraukset, koska. ne eivät tarjoa riittävää tiiviyttä, jotta ne mahtuvat turvallisesti sänkyyn.

Sylinterien halkaisijan mittaus suoritetaan jarrusatulalla. Ennen mittausta sisämittari on asetettava nollaan, as hän on suhteellinen instrumentti. Kuten kohdassa 5.4. jo mainittiin, tämä voidaan tehdä useilla tavoilla - mikrometrillä, rengasmittarilla tai erityisellä asetuslaitteella.

Helpoin (mutta ei paras) tapa on säätää mikrometrillä. Tätä varten mikrometri säädetään ensin pyöristettyyn kokoon, joka on lähellä sylinterin halkaisijaa (sylinterin halkaisija voidaan mitata likimäärällä jarrusatulalla). Seuraavaksi sisämittari asennetaan niin, että sen jalat lepäävät mikrometrin mittauspinnoilla (kuva 8.10). Ravistamalla mikrometriä kahdessa tasossa tulee huomata jarrusatula-osoitinnuolen äärimmäinen (myötäpäivään) asento, jonka kanssa sitten kohdista osoittimen asteikon nolla sitä kääntämällä. Sisätulkin asettaminen rengasmittarilla (kuva 5.25) on jo kuvattu kohdassa 5.4. Kuten aiemmin mainittiin, tämä menetelmä on käytännössä sovellettavissa hyvin rajoitetusti, koska tarvitaan erittäin suuri määrä kaliipereita, mitä enemmän, sitä suurempi on korjattavien moottoreiden valikoima. Porausmittarit ja asennuslaitteet ovat käteviä asennuksessa (kuva 5.26), mutta toistaiseksi harvinaisia.

Mitattaessa sylinterin halkaisijaa porausmittarilla (kuva 8.11), on vältettävä kokemattomien mekaanikkojen aiheuttamia virheitä, jotka liittyvät osoitinlukemien virheelliseen lukemiseen. Sylinteriin mielivaltaisesti asennettu sisämittari näyttää aina ylimitoitettua kokoa, joka johtuu mittauspintojen akselin poikkileikkaustasoon nähden suuntautumisesta (kuva 8.12). Tässä tapauksessa osoitinneula poikkeaa nollasta vastapäivään. Heiluttamalla jarrusatulaa pystytasossa, sinun tulee löytää nuolen ääriasento, jonka yli se ei poikkea (myötäpäivään). Jos osoitinnuolen ilmoitettu ääriasento poikkeaa nollasta N jakoa vastapäivään, haluttu sylinterin halkaisija

D = D0 + N. D mm,

Riisi. 8.15. Lohkon pesien halkaisijan mittaaminen jarrusatulalla

missä D0 on koko, joka vastaa jarrusatulat indikaattorin nollaa;

D - indikaattorijaon hinta.

Poikkeamat nollasta N jaolla vastakkaiseen suuntaan (myötäpäivään) tarkoittavat, että sylinterin halkaisija on pienempi kuin koko, johon sisämittari on asetettu:

D \u003d D0 - N ¦ D mm.

Sylinterin halkaisija mitataan useissa osissa. Vähiten kulunut on sylinterin alaosa öljynkaavinrenkaan alapuolella männän asennon ollessa BDC. Tämän osan vähimmäiskulutus (ja vastaavasti sylinterin vähimmäiskoko) vastaa öljyn akselin asentoa. porausmittarin jalat kampiakselin akselin suuntaisesti (kuva 8.13). Pystysuorassa tasossa (kammen kiertotasossa) sylinterin koko on yleensä suurempi männän helman kitkan aiheuttaman kulumisen vuoksi. Ilmoitettujen mittojen välinen ero määrittää sylinterin soikeuden.

Suurin sylinterin kuluminen havaitaan usein ylärenkaan pysäytysalueella, kun mäntä on TDC:ssä. Tämän osan sylinterin kokoa ei yleensä voida määrittää tarkasti pintaprofiilin ja satulan jalkojen muodon välisen eron vuoksi (kuva 8.14). Lisäksi useimmissa tapauksissa kehän kuluminen on epätasaista. Tämä on välttämätöntä

on otettava huomioon, kun myöhemmin määritetään sylinterin ylikoko (katso kohta 9.5.).

Jos sylinterien kuluminen on pientä (alle 0,05 * 0,06 mm), tulee itse sylinterin pinnan kunto tarkistaa. Vain silloin, kun pinnalla ei ole pitkittäisiä naarmuja, mäntiä ja renkaita voidaan käyttää tulevaisuudessa

jalan koko. Korjauskäytännössä on tapauksia, joissa kun sylinterit olivat kuluneet vain 0,01 * 0,02 mm, niiden pinta oli niin "pyyhkitty", ts. vaurioitui pienistä riskeistä, että uusien vakiorenkaiden ja mäntien asennuksen jälkeen öljynkulutus osoittautui yli 1,0 * 1,5 litraa 1000 kilometriä kohden.

Suurimman osan moottoreista sylinterin halkaisijalla on toleranssi "+" suhteessa standardiarvoon (0 * 0,02 mm). Pidä tämä mielessä mittauksia tehdessäsi.

Vianhakuvaiheessa olevien laakeripesien mittoja ohjataan niiden muodonmuutosten selvittämiseksi ja korjaustarpeen selvittämiseksi (kuva 8.15). Ennen mittaamista on tarpeen pyyhkiä osien jakotasot ja kiristää kansien pultit tasaisesti työmomentilla. Muutoin mittausmenettely on samanlainen kuin edellä sylintereille kuvattu. Tässä tapauksessa on kiinnitettävä erityistä huomiota tukiin, joissa on kulumisen merkkejä (verhoilujen kääntyminen) ja ylikuumenemista (musta sängyn pinnalla tai sen lähellä). Tällaisissa tapauksissa halkaisijan tarkastuksen lisäksi kannattaa tarkistaa tukien kohdistusvirhe. Tätä varten käytetään viivainta. Se asennetaan kolmeen vierekkäiseen tukeen, joka on tiukasti yhdensuuntainen niiden akselin kanssa (kuva 8.16). Virheitä ja/tai muodonmuutoksia etsitään heiluttamalla viivainta valitun kolmen tuen keskellä. Jos kanto alkaa "keinua" jollakin tuella, tulee käyttää rakotulkkisarjaa poikkeaman määrittämiseen. Hyväksyttävä vika on sellainen, jossa viivain "heiluu" enintään 0,02 mm, muuten tuet vaativat korjausta (katso kohta 9.5.).

Kiinnitystankojen alapäiden mittoja ohjataan jarrusatulalla sen jälkeen, kun kansien mutterit tai pultit on kiristetty työmomentilla (kuva 8.17). Mittauksessa tulee noudattaa viitekirjallisuuden tietoja (ks. liite 1). Pitkäaikaisen käytön jälkeen alemman pään reiät pidennetään 0,01 * 0,03 mm kiertokangen tangon akselin suunnassa, joten kiertotangot vaativat pääsääntöisesti korjausta niiden koosta riippumatta ulkomuoto. Jos vuoraukset ovat pyörineet kiertokangessa, niin vaikka reiän koko säilyy, korjaus on tarpeen, koska reiän pinnalla olevat riskit rikkovat vuorausten tiiviyttä.

Myös kiertokankien yläpään reiät vaativat pakollista valvontaa. Kiinteällä tappisovituksella varustetuissa kampeissa on varmistettava, että vanhojen tappien tiiveys niiden ulospuristamisen jälkeen ei ole alle 0,015 * 0,020 mm. Muussa tapauksessa kiertokanget on vaihdettava tai halkaisijaltaan suuremmat sormet on asennettava, mikä edellyttää mäntien vastaavaa muutosta. Kelluntakampien kohdalla yläpään reiän halkaisijan mittaaminen mahdollistaa sen, että voit määrittää, tarvitseeko holkit vaihtaa.

Riisi. 8.18. Männän tapin halkaisijan (kulumisen) mittaaminen vipupuristin-passmittarilla

Riisi. 8.20. Yhdystangon muodonmuutosten tarkistaminen suoralla

Riisi. 8.22. Massanpoistorengaslevyjen ulkoneman ohjaus laajentimen ulkopinnan yläpuolelle

Männän tapin halkaisija ja kuluminen mitataan passometrillä (kuva 8.18) 0,002 mm:n tarkkuudella. Kuluminen määritellään työpintojen (kiiltävän) ja ei-työpintojen (tumma) halkaisijoiden erona. Tässä tapauksessa on otettava huomioon sormien epätasaisen kulumisen ja muodonmuutoksen mahdollisuus, jonka seurauksena ulkopinnasta tulee elliptinen. Tappien kuluminen ja "ellipsi" ei saa ylittää 0,010 mm, muuten tapit on vaihdettava.

Erityistä huomiota tulee kiinnittää kiertokankien tankojen muodonmuutosten hallintaan, jota varten tulee käyttää erityisiä mittauslaitteita (kuvat 5.38 ja 5.39). Jos niitä ei ole saatavilla, tasaista pintaa (esimerkiksi pintalevyä) voidaan käyttää karkeaan (laadulliseen) muodonmuutostarkistukseen. Levylle asennettuna epämuodostunut yhdystanko "keinuu" kuvan 1 mukaisesti. 8.19. Jonkin verran luotettavampia tuloksia saadaan tarkastamalla "valon läpi" kaarevan viivaimen avulla (kuva 1).

8.20), mutta kumpaakaan menetelmää ei voida hyväksyä epämuodostuneiden kiertokankien oikaisemiseen vaadittavan muodonmuutosasteen kvantifiointiin (katso kohta 9.4). Kun kiertokankien muodonmuutosta mitataan erityisellä laitteella, ylä- ja alapään akselien kohdistusvirhe ei saa ylittää 0,02 + 0,03 mm sylinterin halkaisijaa vastaavalla pituudella. On myös syytä huomata, että kierretyn kammen levyn ohjaus ei yleensä tuota ominaista "heilahtelua", joten tätä menetelmää ei ole aina luotettava, ei vain määrällisesti vaan myös laadullisesti.

Renkaiden ulkopinnan kuluminen on helposti tarkistettavissa lukon koosta, kun renkaat asennetaan sylinterin kulumattomaan osaan. Yleensä tähän käytetään sylinterin yläosaa, joka on puhdistettava hiilikertymistä. Lukon rako mitataan käyttämällä anturisarjaa (kuva 8.21).

Useimmissa moottoreissa sylinteriin asennettujen renkaiden lukon leveys ei saa ylittää 0,7 + 0,8 mm, muuten renkaat on vaihdettava. Pinottuihin öljykaavinrenkaisiin sallittu leveys lukko on suurempi - yleensä jopa 1,2 + 1,4 mm. Tällaisten renkaiden kohdalla on myös tarkistettava levyjen ulkonema kaksitoimisen laajentimen yläpuolella ja levyjen lukitus, jotka on asennettu laajentimella männän uraan vapaassa tilassa (kuva 8.22). Jos laajennuksessa on jälkiä Qi-pindran koskettamisesta, öljyn kaavinrenkaat pitäisi myös vaihtaa. Männän levylukon arvo vapaassa tilassa normaalisti toimiville renkaille ei saa olla pienempi kuin 2,0 + 2,5 mm. Lukon pienempi arvo ilmaisee laajenemisen muodonmuutosta

käyttäjälle, ja myös tällaiset renkaat on vaihdettava.

On mielenkiintoista huomata, että samalla tavalla voidaan määrittää sylinterin yläosan kuluminen melko tarkasti. Jos mittaat rengaslukon leveyden kuluneessa 6-| ja kulumaton 60 sylinterin osaa, sitten sylinterin kuluminen (halkaisijan mukaan):

6D = (bi -80)/3,14159.

Päätypintojen renkaiden kuluminen on helppo mitata mikrometrillä (kuva 8.23). Yleensä ylempien puristusrenkaiden alapää kuluu huomattavasti. Jos kuluminen ylittää 0,015 + -0,020 mm, renkaat tulee vaihtaa riippumatta niiden lukon koosta sylinterissä. Kulumisen määrän määrittämiseksi sinun on tiedettävä uusien renkaiden korkeus. Vertailutietojen puuttuessa on noudatettava standardikorkeusalueita ja niiden toleransseja. Koska renkaat kuluvat epätasaisesti leveydeltä, on korkeus mitattava erikseen koko renkaan leveydeltä ja sisäreunasta (kuva 8.23).

Moottorin korkean suorituskyvyn ja alhaisen öljynkulutuksen varmistamiseksi männän urien renkaiden aksiaalinen välys on erittäin tärkeä. Käytännössä on monia esimerkkejä, kun sylintereiden ja männän helmien lievällä kulumiselta ylempien urien kuluminen ylittää 0,20 + 0,25 mm, mikä aiheuttaa suuren öljynkulutuksen "pumppausvaikutuksesta".

Männän uran korkeus on kätevä mitata laattojen sarjalla - taso-rinnakkaismitat (kuva 5.17). Valitsemalla halutun paksuiset laatat, yhden tai kahden yhteen kootun laatan tulee istua tiukasti uraan (kuva 8.24). Tällöin männän uran korkeus vastaa H1-laatan kokoa. Rako 6 urassa on helppo laskea:

8 = H1-H,

jossa H on renkaan korkeus. Jos jopa uudella renkaalla välys yläurassa ylittää 0,09 + 0,10 mm bensiinillä ja 0,12 + 0,13 mm dieselmoottorit, männät pitäisi vaihtaa ( vaihtoehtoinen tapa- korotettujen renkaiden asennus - käsitellään kohdassa 9.5.). Vähemmän tarkasti voit mitata etäisyyden suoraan käyttämällä rengasta ja anturisarjaa.

Riisi. 8.24. Männän uran korkeuden mittaaminen tasasuuntaisella pituusmitalla (laatta)

Riisi. 8.27. Vaihteen ja öljypumpun kotelon välisen raon mittaaminen

Riisi. 8.30. Nokka-akselin tapin kulumisen valvonta

Osaohjaus öljypumppu Se suoritetaan pääasiassa kaarevan viivaimen ja anturisarjan avulla. Pumpun suorituskyvyn kannalta tärkein päätyvälys hammaspyörien ja kotelon välillä, joka ei saa ylittää 0,08 + 0,09 mm. Se tarkistetaan kuvan mukaisesti. 8.25. Mittaa myös käyttöakselin ja rungossa olevan reiän halkaisija liitoksen raon määrittämiseksi (kuva 8.26). Vaihteiden ja kotelon välinen säteittäinen välys voidaan mitata rakotulkilla (kuva 8.27). Jos nämä raot ylittävät 0,07 + 0,08 mm, pumppu on korjattava tai vaihdettava.

Voitelujärjestelmän paineenalennusventtiili tarkastetaan silmämääräisesti (kuva 8.28). Venttiilin männässä ei saa olla mitään takertumisen merkkejä rungossa, eikä venttiilin tiivistereunassa (istukassa) saa olla vikoja (kuoret, syviä naarmuja jne.), mikä voi aiheuttaa venttiilin vuotamisen suljettaessa (joissakin moottoreissa tämä voi häiritä öljyn syöttöä käynnistyksen yhteydessä).

Kun tarkistat moottorin osien kunnon, kiinnitä huomiota Erityistä huomiota jakelumekanismi ja sen käyttö, koska tässä moottorin osassa voi olla melko paljon vikoja. Suurin Vaikutus moottorin meluun vaikuttaa nokka-akselin ja sen liitäntäosien tila - työntimet ja tuet (laakerit). Nokka-akselin laakereiden välykset määritetään mittaamalla laakerien reikien (kuva 8.29) ja nokka-akselin tappien halkaisijat (kuva 8).

8.30). Nämä raot eivät saa ylittää 0,09 + 0,10 mm. Jos välyksiä kasvatetaan, on tarpeen selvittää viitekirjallisuuden avulla osien nimellismitat, jotta voidaan määrittää, mikä osa on kulunut enemmän - usein nokka-akselin vaihtaminen palauttaa laakerien välyksen normaaliksi.

Alemmalla nokka-akselilla (OHV) varustetuissa moottoreissa sekä joissakin valurautapäällisissä OHV-moottoreissa (FORD) nokka-akseli pyörii lohkoon (päähän) puristetuissa holkeissa. Käytäntö osoittaa, että toisin kuin alumiinipäissä, joissa akselitappien kuluminen on suurempi, holkit kuluvat täällä enemmän. Yli 200 + 250 tuhannen km:n ajon jälkeen monissa OHV-moottoreissa nokka-akselin laakereiden välykset voivat ylittää 0,20 + 0,25 mm, kun holkkien pinnan kunto on ulkoisesti melko tyydyttävä. Jos korjauksen aikana laakereiden välyksiä ei palauteta esim. holkkeja vaihtamalla, tämä johtaa jatkossa öljynpaineen merkittävään laskuun ja. on mahdollista, että moottorin resurssit korjauksen jälkeen.

Nokka-akselin laakeritappien halkaisijoiden lisäksi on ehdottomasti tarkistettava niiden keskinäinen juoksu (kuva 8.31). Käyttöhihnan katkeamisen, venttiilien muodonmuutoksen ja/tai rikkoutumisen jälkeen jakelun muodonmuutos ![]()

Riisi. 8.33. Työntöjen kuluneet työpinnat (merkitty nuolella): a - sylinterimäinen; b - keinuvivut

Riisi. 8.35. Keinureiän halkaisijan mittaus

Riisi. 8.37. Venttiilin työviisteen kulumisen tarkistaminen "valon läpi" kaarevalla viivaimella

joidenkin moottoreiden (esimerkiksi dieselmoottoreiden) akseli voi ylittää 0,15 + 0,20 mm. Ilmeisesti moottorin kokoaminen epämuodostuneella nokka-akselilla johtaa edelleen venttiilivälysten epävakauteen, meluon ja laakerien nopeaan kulumiseen.

Nokka-akselin keilat vaativat pääasiassa silmämääräisen tarkastuksen. Nokkien yläosien tulee olla sileitä, ilman "leikkausta". Voit määrittää nokan kulumisen mittaamalla sen korkeuden (Kuva 8.32) ja vertaamalla sitä muiden nokkien korkeuksiin, joissa ei ole selvää kulumista.

Työntöjen (vivut, keinuvarret) työpintoja, jotka ovat kosketuksissa nokkiin, ohjataan visuaalisesti (kuva 8.33). Useimmissa tapauksissa voimakkaaseen nokka-akselin nokan kulumiseen liittyy kuitenkin nokan kulumista lisääntynyt kuluminen työntimet on mahdollista ilman havaittavaa nokkien kulumista. Kuluneet osat tulee myöhemmin vaihtaa tai viimeisenä keinona korjata (katso kohta 9.6.). Ajoitusmekanismin kuluneiden osien asennus lisää yleensä moottorin melua.

Vipuvarrellisissa rakenteissa keinuvarren akseleiden kuluminen tulee myös määrittää mittaamalla niiden halkaisija kuluneista ja kulumattomista osista mikrometrillä (kuva 8.34). Kun kuluminen ylittää 0,02-5-0,03 mm, akseli on vaihdettava (vaihtoehtoiset vaihtoehdot on kuvattu kappaleessa 9.6.). Myös keinuvarren reikä tulee tarkistaa sisämittarilla (kuva 8.35) ja rako määrittää akselin kuluneiden ja kulumattomien pintojen mukaan. Jos toisessa tapauksessa rako liitoksessa on suurempi kuin 0,06 + 0,07 mm, akselin vaihtaminen ei tietenkään palauta rakoa normaaliksi (0,02 + 0,04 mm). Sitten sinun tulee vaihtaa tai ääritapauksissa korjata keinuvivut (osio 9.6.)

Malleissa, joissa on sylinterimäiset työntimet, reiän (hylsyn) työntöväli tulee tarkistaa - se ei saa ylittää 0,08 + 0,10 mm. Suurentuneet välykset liitännässä aiheuttavat moottorin meluisaa toimintaa, venttiilien ja ohjausholkkien kiihtyvää kulumista. Jos puhumme hydraulisista työntimistä, niin venttiilin nakutukset ovat mahdollisia alhaisilla nopeuksilla hydraulisten työntimien öljynsyötön rikkomisen vuoksi.

Venttiileihin, venttiiliohjaimiin ja venttiilin istukkiin tulee kiinnittää suurta huomiota. Moottorin pääparametrit (teho,

polttoaineenkulutus), öljynkulutus, melu. Aloita tarkistus venttiilimekanismi seuraa venttiilin varresta (kuva 8.36). Vertaamalla tangon halkaisijaa kulumattomassa yläosassa (öljykorkin kiillotetun pinnan yläpuolella, mutta krakkausuran alapuolella) ja alaosassa voidaan määrittää tangon kuluminen. Kun mitataan tangon pohjasta, on tarpeen tehdä useita mittauksia kehän ympäriltä, koska kuluminen on usein epätasaista. Yli 0,02 + 0,03 mm:n tangon kulumista voidaan pitää kriittisenä, ts. vaatii venttiilin vaihtoa.

Venttiilin viisteen kuluminen määritetään visuaalisesti (kuva 8.37), riittää, kun kiinnität viisteeseen kaareva viivain Viisteen koveruus viittaa kulumiseen ja venttiilin korjaus- tai vaihtotarpeeseen. Istukka noudattaa yleensä venttiilin viisteen muotoa, joten jos viiste on erittäin kovera, istukka on korjattava.

Venttiilin ohjausreiän kuluminen voidaan määrittää suoralla porausmittauksella tai epäsuorasti. Suora mittaus (kuva 8.38) ei ole aina mahdollista, koska sisämitta on vaikea saada halkaisijaltaan pienten reikien (6 + 9 mm) mittaamiseen. Epäsuora menetelmä on helpommin saatavilla, koska edellyttää venttiilin kiekon välyksen poikittaisiskun mittaamista indikaattorilla (kuva 8.39).

Ottaen huomioon, että L on suunnilleen yhtä suuri kuin /, saadaan 8 = A / 3. Näin ollen hieman kuluneessa holkissa venttiilin välys ei ylitä 0,15 + 0,18 mm, jos välys holkissa on normaali (0,04 + 0,05 mm). Tangon kulumisen sekä tangon ja holkin välisen raon mittaustulosten perusteella voidaan päätellä, että venttiilit ja/tai ohjausholkit on vaihdettava. Venttiilien kulumisen lisäksi niiden muodonmuutos tulee tarkistaa. Tätä varten riittää yleensä venttiilien kääntäminen prismoihin - jopa pieni muodonmuutos havaitaan helposti visuaalisesti, mutta on parempi käyttää erityisiä laitteita tähän (kuva 8.41).

Riisi. 8.38. Venttiiliohjaimen halkaisijan mittaus porausmittarilla ![]()

Kuva 8.40. Kaavio venttiilin varren ja ohjausholkin välisen raon epäsuorasta mittauksesta holkissa olevan venttiilin välyksen avulla: D - iskun välys, d - välys holkissa; L on etäisyys holkista levyyn; I - hihan pituus  Riisi. 8.42. Lohkon pään tason muodonmuutoksen tarkistaminen kaarevalla viivaimella ja koettimien sarjalla

Riisi. 8.42. Lohkon pään tason muodonmuutoksen tarkistaminen kaarevalla viivaimella ja koettimien sarjalla

Pitkäaikaisissa moottoreissa esiintyy joskus venttiilin jousien muodonmuutoksia, mikä vähentää jousien jäykkyyttä, mikä lisää venttiileihin ja niiden käyttöosiin kohdistuvia dynaamisia kuormituksia. Jouset on helppo tarkistaa mittaamalla niiden pituus vapaassa tilassa, mutta tätä varten tarvitaan asianmukaiset tiedot, erityisesti yksityiskohtainen kirjallisuus tietyn moottorin korjauksesta.

Kun moottori on viallinen, lohkon ja sylinterinkannen tasot tarkistetaan välttämättä. Tarkastus suoritetaan käyttämällä kaarevaa viivainta ja sarjaa koettimia. Viivain asetetaan vinosti tasolle (kuva 8.42), ja sen ja pinnan väliseen rakoon asennetaan sopivan paksuinen mittapää. Jos viivaimen alta tulee vapaasti ulos 0,05 + 0,06 mm paksuinen anturi, taso vaatii käsittelyä. Lohkoissa pitkäaikaisen käytön jälkeen sylinterien välisessä tasossa voi olla lievä "kuoppaus" ja "korkeus" pään kiinnityspulttien rei'issä. Päässä muodonmuutos liittyy usein moottorin ylikuumenemiseen ja ilmaistaan "kuoppaana" tason keskiosassa.

Vakavan ylikuumenemisen yhteydessä pää voi muuttua paitsi liitoksen tasoa pitkin lohkon kanssa, myös ylätasoa pitkin ja erityisesti nokka-akselin petoja pitkin. Sängyn poikkeamaa päähän ohjataan samalla tavalla kuin lohkossa (kuva 8.16). Sänkien yli 0,02+0,03 mm muodonmuutos vaatii niiden korjaamista (ks. kohta 9.6.). Jos vääntyneitä petoja ei korjata, laakerien kuormitukset ja kuluminen kasvavat merkittävästi. Lisäksi se on mahdollista väsymyshäiriö nokka-akseli lyhyen käytön jälkeen, koska pyöriessään väärin kohdistetuissa laakereissa se kokee suuria vuorottelevia taivutuskuormia.

Kaikkia tiivisteitä ja tiivisteitä ei välttämättä tarvitse vaihtaa moottorin purkamisen jälkeen. Jos kannen tiiviste vaihdetaan sisään ilman epäonnistumista riippumatta sen kunnosta (muuten on mahdotonta varmistaa pään ja lohkon välisen liitoksen tiiviyttä), silloin astian tiivisteet, päänsuojukset ja jotkut muut säilyvät joissakin tapauksissa ja voidaan käyttää uudelleen ilman tiiviyden menetystä. Tämä on tyypillistä lähinnä pienillä ajokilometreillä oleville moottoreille, joissa ennen kaikkea akselitiivisteet voivat kulua ja myös käyttää uudelleen. Siksi moottorin vianetsintää suoritettaessa on suositeltavaa tarkistaa tiivisteosien kunto. Kannattaa myös tarkistaa kytkimen kunto - on selvää, että on täysin turhaa asentaa kuluneita kytkimen osia korjattuun moottoriin. Samoin ei voi laskea

pistää päälle laadukas korjaus moottori, jos sen tuet ("tyynyt") vaurioituvat tai tuhoutuvat - tämä johtaa korkeatasoinen kehon tärinää ja "epämukavia" olosuhteita kuljettajalle.

Kaikkien moottorin osien tarkastuksen tulosten perusteella voidaan tehdä johtopäätöksiä niiden korjaamisen tai vaihtamisen tarpeesta. Käytäntö osoittaa, että on kätevää koota kaikkien tarkastusten tulokset taulukoihin jakamalla korjattavat ja vaihdettavat osat. Samanaikaisesti joidenkin osien korjausmitat voidaan ilmoittaa vain likimääräisesti. Kun useita moottoreita korjataan samanaikaisesti, tällaisten taulukoiden laatiminen voi vähentää virheiden todennäköisyyttä, jotka liittyvät ennenaikaisiin korjauksiin tai uusien osien tilaamiseen.

Lopullinen päätös korjata tai vaihtaa uusi lelu tai muu osa liittyy usein kahteen tärkeään tekijään - korjauskeskuksen saatavuuteen pätevällä henkilökunnalla ja toimitusmahdollisuuteen tarvittava osa. Harvinaisille ja vanhoille moottoreille korjaus on tarkoituksenmukaisempaa sekä taloudellisista syistä että uusien osien saamisen vaikeuksien vuoksi. Tunnetuille ja yleisille moottoreille kaikki vaihtoehdot ovat mahdollisia, ja uusissa malleissa on usein tarpeen luottaa osien vaihtoon, myös komponenttien korjausmittojen puutteen vuoksi. Päätös riippuu tavalla tai toisella suurelta osin korjaavan organisaation kyvyistä ja korjauksia suorittavan henkilöstön pätevyydestä.

Katso myös muut kategorian artikkelit

Miksi sitä käytetään osien sisämittojen mittaamiseen? Vastaus on yksinkertainen - vain nämä laitteet pystyvät suunnittelunsa ja toimintaperiaatteensa ansiosta tarjoamaan erittäin tarkkoja tuloksia sekä mittauksia vaikeapääsyisissä paikoissa.

Kuten kaikki muutkin mittauslaitteet, sisämittarit vaativat huolellista säätöä ennen mittausta ja määräaikaista tarkastusta. Nutromeerit ovat erilaisia tyyppejä Voit lukea ne yksityiskohtaisesti meidän sivuiltamme. Tänään pohditaan, mitä käytetään tuotteiden sisämittojen mittaamiseen: reikien halkaisijat, yhdensuuntaisten tasojen väliset etäisyydet jne. Mittarisatula on yhdistelmä vakiokellomittaria ja jarrusatulavipujärjestelmää. Se koostuu liikkuvasta mittatangosta, johon on asennettu vaihdettavat mittaussisäkkeet ja koteloon asennetusta kiinteästä mittatangosta Kotelon sisällä on vipujärjestelmä, jonka liike on kiinnitetty osoitinneulan poikkeamilla.

Kuinka käyttää ilmaisinsatulaa

Tavoite:

Tutkia laitetta ja menetelmiä työskentelyyn indikaattorisatulalla.

Mittaa moottorin sylinterin sisäpinta. Määritä tämän pinnan muotovirhe poikittais- ja pituusleikkauksissa

ja poikkeama sylinterimäisyydestä.

Laitteet ja materiaalit:

1. Ilmaisin sisämittarin malli NI 100, GOST 868.

2. Kellotaulu IC 10, GOST 577.

3. 2. tarkkuusluokan, GOST 9038, mittapalojen sarja nro 83.

4. Työsatula ШЦ-II, GOST 166.

Ilmaisinsatulan tarkoitus ja laite:

Sisäiset mittarit (GOST 868) on suunniteltu mittaamaan

sisämitat ja reikien halkaisijat vaihtelevat 2 - 1000 mm per

syvyys jopa 500 mm. Niiden mallit ovat erilaisia.

Mittauslaitteen mittalaite on mittakello tai vipuhammastettu pää.

Tavanomaisissa jarrusatulassa käytetään hinta-asteikolla varustettuja indikaattoreita.

0,01 mm, suuremman tarkkuuden sisämittarissa - jakoarvolla 0,001 tai

0,002 mm.

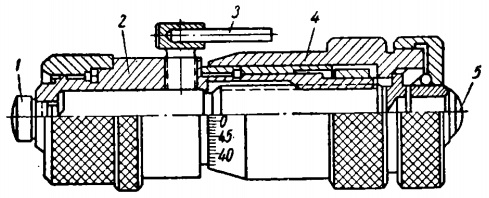

Jälkimmäinen puolestaan ilmaisin 1 (kuva 2.1) on asennettu instrumentin putkimaiseen runkoon 2.

Putkimaisen rungon toisessa päässä on mittapää. Mittauspään rakenne eri mittarajoilla varustettujen laitteiden kohdalla on erilainen. Kuvassa 2.1 näyttää sisämittarit 450 mm:iin asti. Mittapäässä on toisella puolella mittatanko 3, toisaalta kiinteästi vaihdettava mittausosa 4. Mittareiden sisällä on keskityssilta 5, jonka avulla mittausviiva linjataan mitattavan reiän diametritason kanssa.

Sisäkokoa mitattaessa mittasauvan liike pään vivun kautta välittyy putkimaisessa rungossa olevaan liikkuvaan tankoon. Jälkimmäinen puolestaan välittää liikkeen indikaattorin mittasauvaan.

Mittarin tyypistä ja mittausalueesta riippuen sisämittareiden sallittu virhe on 1,8–22 µm.

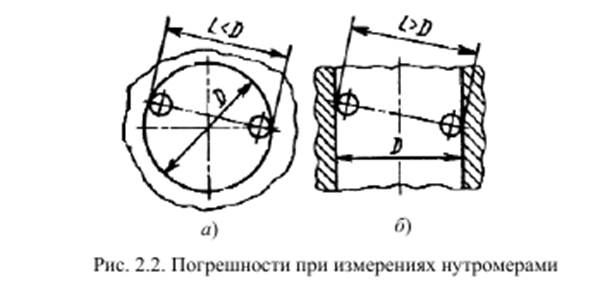

Tärkeimmät virheet sisämittareiden mittauksissa johtuvat mittausviivan siirtymisestä reiän halkaisijaan nähden (kuva 2.2, a). Mittausviiva asetetaan reiän halkaisijan mukaan keskityssillalla. Keskitysvirhe ei ylitä 3 µm.

Suuntausvirhettä pienennetään kääntämällä sisämittaria reiän aksiaalisen leikkauksen tasossa (kuva 2.2, b). Mittausviiva osuu pienimmällä mittausviivalla reiän diametraaliseen tasoon.

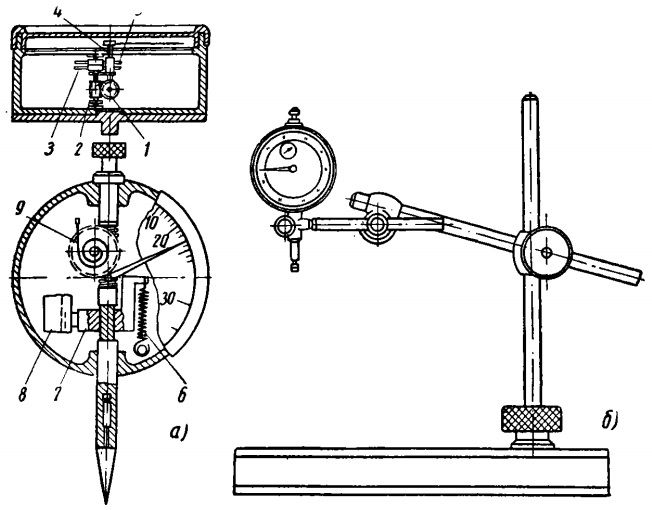

Ennen mittausta sisämittarit asetetaan reiän nimelliskokoon käyttämällä sertifioitua rengasta, sivuseinillä varustettua päätymittalohkoa tai mikrometriä.

Mittattaessa 80-100 mm:n nimelliskokoisia sylinterivaimentimia 7. tarkkuusluokan mukaan (toleranssi 35 mikronia) käytämme mittarisatulaa mallia NI 100, jonka mittakello on 1. tarkkuusluokka IC 10 jakoarvolla 0,01. mm. Päävirhe 0,1 mm:n sisällä asteikon millään osalla ei ylitä ± 0,01 mm. Yleinen muoto tällainen indikaattorisatula on esitetty kuvassa. 2.3. Ilmaisinsatula nollaamiseksi otamme 2. tarkkuusluokan pituuden loppumitat,

virhe, joka määritetyllä kokoalueella on 0,9–1,3 µm.

Mittauksen mittaamisessa indikaattorityökaluilla käytetään eriytettyä vertailumenetelmää mittaan (suhteellinen menetelmä). Haluttu kokoarvo saadaan lisäämällä indikaattorin lukemat

sen mittauksen arvo, jolla osoittimen paksuus asetettiin nollaan.

Valmistautuminen mittaukseen.

1. Mittaa holkin sisähalkaisija jarrusatulalla.

Pyöristä tulos lähimpään kokonaislukuun millimetreinä.

2. Valitse tämän numeron perusteella mittarilohko (laatta) tai mittapalojen lohko. Päätymitat 3 (kuva 2.3) asennetaan kiinnikkeeseen 1 sivujen 3 väliin ja kiinnitetään ruuvilla 5.

3. Asenna vaihdettava mittatanko sisäpuoliseen mittapäähän, joka vastaa mitattavan reiän nimelliskokoa.

4. Asenna osoitin jarrusatulaan niin, että jarrusatula ja osoitin on esikuormitettu noin yhdellä neulankierroksella.

5. Aseta mittarisatula mittakärkineen puristimen reunojen väliin ja ilmoita mittasauvaa kääntämällä mittauskärjelle kireys, joka vastaa osoitinneulan 2-3 kierrosta.

6. Aseta jarrusatula 4 nollaan. Tee tämä keinuttamalla laitetta hieman mittaustasossa. Lyhin (todellinen) koko sivujen 3 välillä määräytyy osoitinnuolen liikkeen rajapisteen mukaan. Tässä asennossa nollaisku yhdistetään nuoleen kääntämällä valitsinta reunasta.

Kiinnitä huomiota indikaattorin pienen nuolen sijaintiin laskemalla numero täydet kierrokset iso nuoli.

Työmääräys:

Määritä lomakevirheet sisäpinta sylinteriputket:

pitkittäisleikkauksessa - pituusleikkauksen profiilin poikkeamat; poikkileikkauksessa - poikkeamat pyöreydestä;

sylinterimäisen pinnan monimutkainen indikaattori - poikkeamat sylinterimäisyydestä.

Pitkittäisleikkauksen virheen määrittämiseksi mittaukset tehdään kuusi kertaa (kuva 2.4, a) kahdessa keskenään kohtisuorassa tasossa, esimerkiksi I-I ja IV-IV (Kuva 2.4 b).

![]()

Leikkaukset poikkileikkauksen muotovirheen mittaamiseksi on esitetty kuvassa. 2.4, b. Ota mittaukset 20 mm etäisyydeltä hihan päästä ja keskeltä.

Määritä poikkeama sylinterimäisyydestä molemmista mittausryhmistä.

1. Kun mittaat sisämittaria, työnnä se holkin reikään varovasti, lyömättä kärkiä osan seiniä vasten. Aseta laite keinuttamalla lyhimpään mittaan osassa I–I ja irrota

indikaattorin ilmaisu. Jos nuoli poikkeaa vasemmalle nollasta, poikkeama on plusmerkillä (se lisätään laattojen lohkon kokoon), jos oikealle, niin poikkeama otetaan miinusmerkillä (se on vähennetty laattojen koosta). Syötä mittauksen tulos taulukkoon. 2.1.

2. Laske jarrusatula vuorotellen seuraaviin osiin mittaamalla joka kerta osoittimen lukemat. Älä unohda jokaisen mittauksen yhteydessä löytää lyhin mitta jarrusatulaa ravistamalla. Mittaustulokset

syötä taulukkoon. 2.1. Satulan poisto reiästä on suoritettava sujuvasti, ilman iskuja.

taulukko 2.1

| Pituusleikkaus | indikaattorin poikkeama mikronia | Halkaisijan arvo mikronia | ||

| poikkileikkauksessa 1-1 | poikkileikkauksessa 4-4 | poikkileikkauksessa 1-1 | poikkileikkauksessa 4-4 | |

| 1-1 | ||||

| 2-2 | ||||

| 3-3 | ||||

| 4-4 | ||||

| 5-5 | ||||

| 6-6 |

3. Suorita vastaavat mittaukset poikkileikkauksessa (kuva 2.4, b). Syötä mittauksen tulos taulukkoon. 2.2.

4. Laske sylinterin sisäpinnan halkaisijat kaikissa mitatuissa osissa. Syötä laskennan tulokset taulukon asianmukaisiin sarakkeisiin. 2.1 ja taulukko. 2.2. Kun lasket halkaisijoita, ota huomioon etumerkki (plus

tai miinus) osoitinneulan poikkeamat.

5. Määritä pituusleikkauksen profiilin poikkeama suurimman ja pienimmän poikkeaman algebrallisena erona tai suurimman ja pienimmän mittasuhteen erona kummallekin.

osiot. Kirjoita tulos taulukkoon. 2.1.

6. Laske analogisesti poikkeamat pyöreydestä ja kirjoita taulukkoon. 2.2.

7. Määritä poikkeama sylinterimäisyydestä kaikkien mittausten suurimman ja pienimmän mitan erona. Kirjoita tulos taulukkoon. 2.3.

-välilehti. 2.3.

Laboratorioraportin tulee sisältää:

1. Teoksen nimi ja tarkoitus.

2. Satulan kuvaus.

3. Käytetyt mittauslaitteet ja niiden ominaisuudet.

4. Mittausmenetelmä.

5. Mittausten suorittamisen edellytykset.

6. Kaavio sisämittarin asettamiseen.

7. Mittausten ja laskelmien tulokset taulukon muodossa. 2.1, välilehti. 2.2, välilehti. 2.3 ja johtopäätökset.

1. Mittareiden sisällä olevan ilmaisimen tarkoitus ja laite.

2. Mitä varten esikuormitus on tarkoitettu ilmaisimen asettamiseen ja nollaukseen?

3. Selitä osoittimen jarrusatula asetus nollaan.

4. Miksi sisämittarin suunnittelussa on keskityssilta?

5. Mikä on jarrusatula oskilloinnin tarkoitus asetettaessa ja mitatessa?

6. Selitä taulukossa annettujen mittausten ja laskelmien tulokset. 2.1, välilehti. 2.2, välilehti. 2.3.

Työn valmistumispäivä: "___" ___________200__

Teoksen puolustamispäivä: "___" ___________200__

______________________ _________________ ____________________

(Opiskelijan allekirjoitus) (Opettajan allekirjoitus ja koko nimi)

Puolustustulos: _____________

Laboratorio- ja käytännön työ nro 7.

Mikrometriset instrumentit.

Levyn mittojen ja langan poikkileikkauksen mittaaminen elektronisella mikrometrillä ja jarrusatulalla.

Tavoite: Elektronisen mikrometrin kanssa työskentelyn taitojen hankkiminen. Levyn mittojen mittaus. Langan poikkileikkauksen mittaus.

Mittausvälineet: elektroninen mikrometri ja jarrusatulat.

Harjoittele: mittaa levyn mitat mikrometrillä ja tee johtopäätös sen sivujen yhdensuuntaisuudesta. Mittaa langan poikkileikkaus elektronisella mikrometrillä ja tee johtopäätös sen mittojen poikkeamasta.

LAITE JA TYÖPERIAATE

1. Satulassa on kaksi asteikkoa: metrinen ja tuuma. Runko kiinnitetään lukitusruuvilla. Rungon tasaisen liikkeen takaa rungon sisällä oleva jousi.

2. Ulkomitat mitataan käyttämällä alaleukoja. Merkintätöissä käytetään ylä- ja alaleukoja. Yläleukoja käytetään sisämittojen mittaamiseen.

3. Mitoitus tapahtuu automaattisesti, lukemat näkyvät nestekidenäyttöön, on mahdollista kytkeä jarrusatula tietokoneeseen.

4. Mittaus erilaisten rakenneosien (reiän tai akselin halkaisijat, keskipisteen välinen etäisyys, reiän syvyys jne.) paksuus tehdään seuraavasti:

ruuvin ollessa lukitsematta liikutetaan sauvaa pitkin nestekidenäytöllä varustettua kehystä, tangon ja rungon mittauspinnat tai runkoon liitetty mittatanko koskettavat mitattujen osien pintoja. Tässä asennossa on tarpeen lukita kehys ruuvilla ja ottaa visuaalisesti lukema laitteen nestekidenäyttöön tai painamalla tiedonsiirtopainiketta, siirtää mitatun arvon tiedot tietokoneelle RS232-liitännän kautta. .

TURVALLISUUSOHJEET

Loukkaantumisten välttämiseksi on tarpeen käsitellä teräviä merkintäleukoja varovasti, älä tee mittauksia koneen liikkuessa, leikkuutyökalun liikkuessa ja mitatun osan pyöriessä.

VALMISTELU TYÖHÄN

1. Tutustu jarrusatulapassiin ennen työn aloittamista.

2. Pyyhi jarrusatula, poista rasva bensiiniin kostutetulla rievulla (erityisesti varovasti mittauspinnoista), pyyhi kuivaksi liinalla.

3. Tee tarvittaessa liitännät käytettävään tietokoneeseen.

4. Kytke jarrusatula päälle "ON-OFF" -painikkeella.

5. Vaihda mittaustila haluttuihin yksiköihin "Millimetriä tuumaa" "mm-in"-painikkeella

6. Nollaus tehdään "ZERO"-painikkeella.

7. Varmista ennen työn aloittamista, että akku on paikallaan/sopiva ja vaihda tarvittaessa.

HUOLTO

1. Pyyhi työn aikana ja sen lopussa jarrusatula jäähdytysnesteen alkaliseen vesiliuokseen kostutetulla liinalla ja kuivaa sitten puhtaalla liinalla.

2. Työn lopuksi levitä ohut kerros mitä tahansa tekninen öljy ja laita koteloon.

3. Älä salli käytön aikana karkeita iskuja tai putoamista, jotta vältytään tankojen taipumiselta ja muilta vaurioilta, mittauspintojen naarmuilta, mittauspintojen kitkaalta ohjattavassa osassa.

4. Tarkkaile akun tilaa käytön aikana. Kun elektroniikkayksikön virransyöttöjärjestelmän jännite laskee, se ilmoittaa automaattisesti syöttöjännitteen ei-hyväksyttävästä laskusta jarrusatula näytössä.

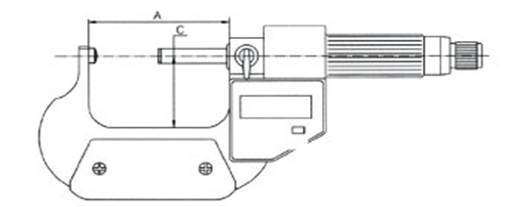

Digitaalinen mikrometri MCC on luotu pienten osien ja ohuiden metallilevyjen mittaamiseen. Elektronisessa mikrometrissä on digitaalinen laite referenssi, joka pystyy ottamaan suhteellisia mittoja, koska nollakohta voidaan asettaa eri kokoihin kaikilla mittausalueilla. Digitaalinen mikrometri on elektroninen yksikkö, joka sisältää metrisen ja tuuman mitta-asteikon. Elektroninen mikrometri on varustettu absoluuttisen nollan asetustoiminnolla. Sen avulla voit tehdä suhteellisia ja absoluuttisia mittauksia, asettaa toleranssirajoja ja luokitella mittausprosesseja. Digitaalinen mikrometri voi tallentaa tietoja näytölle ja siinä on erityinen liitin niiden ulostuloa varten. Digitaalisten mikrometrien mittausosat on valmistettu erityisistä kovista metalliseoksista. Yli 25 mm mittaamiseen kykenevä elektroninen mikrometri on varustettu lisäsäätömitalla.

Koot:

MCC-25 mittausalue 0-25 mm.

MCC-50 mittausalue 25-50 mm.

MCC-75 mittausalue 50-75 mm.

MCC-100 mittausalue 75-100 mm.

Mikrometri pallomaisilla mittapinnoilla MKD1 on suunniteltu mittaamaan putkien seinämien, kuulalaakerien sisärenkaiden ja muiden tuotteiden paksuutta. Voi olla yksi tai kaksi pallomaista pintaa.

Mittauspintojen säde SR=5 mm. Sillä on korkeampi ominaispaine mitattuihin pintoihin samalla mittausvoimalla kuin MK-mikrometri.

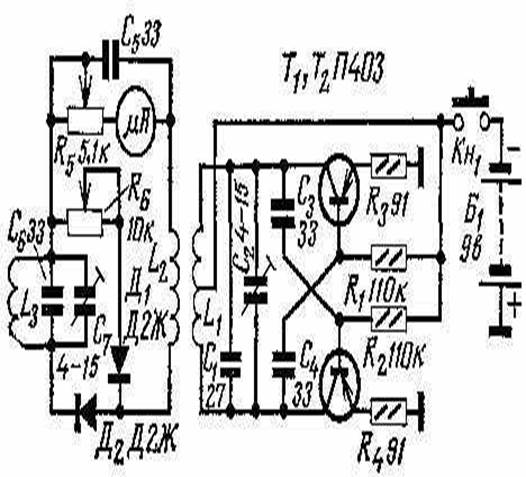

Elektroninen mikrometri koostuu generaattorista ja mittalaitteesta. Generaattori on koottu push-pull-piirin mukaisesti transistoreille T1 ja T2 ja se toimii 15 MHz taajuudella. Generaattorin jännite syötetään suurtaajuusmuuntajan kautta mittauslaitteeseen.

Positiivisten puolijaksojen aikana virta kulkee diodin D2, piirin L3C6C7, säädettävän vastuksen R5 ja mikroampeerimittarin kautta ja negatiivisten puolijaksojen aikana - diodin D1, säädettävien vastusten R6, R5 ja mikroampeerimittarin kautta. Liukusäädintä R6 kääntämällä voidaan tasata mikroampeerimittarin läpi kulkevat virrat positiivisten ja negatiivisten puolijaksojen aikana toisiaan kohti, jolloin se antaa nollalukeman.

Kela L3 toimii mikroampeerimittarin anturina. Tämä kela, samoin kuin kondensaattorit C6 ja C7, muodostavat piirin, jonka resonanssitaajuus on jonkin verran pienempi kuin generaattorin taajuus. Langan halkaisijan mittaamiseksi se asetetaan L3:n sisään. Sitten tämän kelan induktanssi ja siten L3C6C7-piirin viritystaajuus ja haaran D2 - L3C6C7 - R5 - mikroampeerimittarin läpi kulkeva virta muuttuvat ja jälkimmäisen nuoli poikkeaa nollasta. Nuolen taipuma on verrannollinen kelaan L3 työnnetyn langan halkaisijaan.

Mikrometri on koottu metallikoteloon, jonka mitat ovat 70x130x50 mm. Se käyttää M494 mikroampeeria, jonka kokonaispoikkeutusvirta on 100 tkA. Kela L1, kääritty polystyreenirunkoon, jonka halkaisija on 10 mm yhdessä kerroksessa, käämin leveys - 10 mm. Se sisältää 21 kierrosta PEL 0,31 -lankaa, jossa on hana keskeltä. Kela L2 on sijoitettu L1:n päälle ja siinä on 10 kierrosta samaa lankaa. L3-kela on valmistettu keraamisesta kehyksestä, jonka ulkohalkaisija on 4 mm ja sisähalkaisija 2 mm. Se on kääritty yhteen kerrokseen (käämin leveys 10 mm) ja sisältää 42 kierrosta PEL 0,2 lankaa. Mikrometrin kaikki osat on asennettu 65 x 45 mm kokoiselle getinax-levylle, joka on kiinnitetty koteloinstrumentin etupaneeliin kohtisuoraan siten, että L3-kelan rungon toinen pää menee paneeliin tehtyyn reikään. Lisäksi etupaneelissa on vastus R6 - "Zero-asetus" ja painike Kn1 - laitteen kytkin. Mikrometrin virtalähde - Krona-akku - on kiinnitetty kotelon sisään.

mittakaavapalkki mittaa pituus tai leveys tasoissa, määritä jarrusatulalla ja jarrusatulalla mitatut mitat sekä käytä sitä myös merkintätöihin. Mittaustarkkuus - jopa 0,5 mm.

Eri kulmien tarkkaan mittaukseen universaali goniometri, jotka edustavat kahta viivainta, joiden levyt on saranoitu toisiinsa. Yhdessä levyssä on jaot asteina. Mitattaessa tuote asennetaan viivainten väliin siten, että niiden reunat koskettavat mitattavan tuotteen tasoja. Tässä tapauksessa kulman arvo määräytyy levyn jakojen perusteella.

Riisi. Universaali goniometri

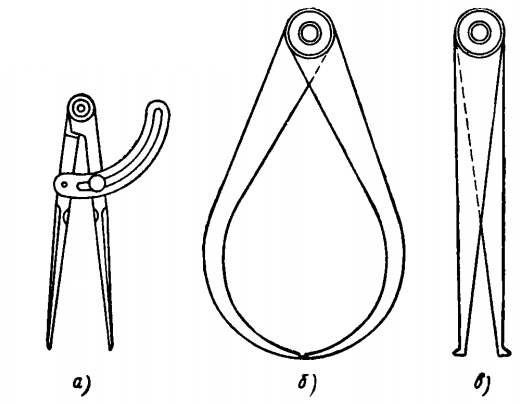

Kompassit, jarrusatulat ja sisämittari

Kompassi käytetään pääasiassa merkintään. Kompassien jalkojen tulee olla yhtä pitkiä ja paksuisia, oikein teroitettuja, eivätkä ne suljettaessa saa antaa tilaa. Kuluneena ja tylsänä kompassin jalat on teroitettu viilakivellä.

a - kompassi: b - jarrusatula; c - jarrusatula.

Työsatulat palvelee yksityiskohtien ulkoista mittausta. Mittaussatulalla mitattu arvo määräytyy asteikkopalkin avulla. Mittaustarkkuus - jopa 0,5 mm. Satulat ovat nivellettyjä ja jousikuormitettuja.

Saranoitu jarrusatula on rakenteeltaan yksinkertainen ja kätevä käyttää, mutta ajan myötä siihen kehittyy saranoitu liitos ja vapaa välys saadaan aikaan. Vapaan välyksen poistamiseksi saranapään niitti puristetaan hieman tai niitataan.

Jalkojen päät menettävät alkuperäisen muotonsa niitä käytettäessä, joten ne tulee ajoittain täyttää viilakivellä.

Nutrometri määritellä sisämitat yksityiskohdat. Satulan mittaamat arvot määritetään asteikkopalkin avulla. Mittaustarkkuus jopa 0,5 mm. Sisämittarit ovat jousitettuja ja saranoituja.

(Kuva a) - mittaustyökalu, jonka avulla voit tehdä kolme mittausta: ulkoinen, sisäinen ja syvyys 0,1 mm:n tarkkuudella. Tämä työkalu koostuu kiinteästä leuasta, joka on kiinnitetty asteikkopalkkiin, johon asetetaan metrinen asteikko, ja liikkuvasta leuasta, joka liikkuu vapaasti viivainta pitkin. Liikkuvassa leuassa on nouseva lovi ja syvyydenmittaustanko. Molemmissa leuoissa on terävät päät ylhäällä sisämittauksia varten. Kymmenen jakoa tehdään alareunassa olevalle nonierille. Vasenta ääriviivaa kutsutaan nollaksi. Määrittääksesi koon, kun jarrusatula leuat ovat eronneet, sinun on laskettava kokonaisluku millimetriä, joka on äärimmäinen vasen viiva nouni (kuvassa b se on 11 mm), ja etsi sitten nounin viiva, joka vastaa tarkasti mitä tahansa viivaimen jakoa. Kuvassa b esitetyssä tapauksessa nounin toinen rivi (lukuun ottamatta nollaviivaa) osuu viivaimen jakoon, joten annettu koko on yhtä suuri kuin 11,2 mm.

Riisi. Satulat:

a - mittaus jarrusatulalla; b - vernier lukema; 1 - kiinteä sieni; 2 - sienen terävä pää; 3 - ruuvi liikkuvan sienen kiinnittämiseksi; 4 - asteikkopalkki; 5 - nonius; 6 - liikkuva sieni.

syvyysmittari

syvyysmittari voit mitata urien syvyyden akseleissa, reikissä jne. Mittattaessa syvyysmittarin vertailutasot asetetaan tuotteen tasolle, josta mittaus tehdään. On tarpeen varmistaa, että syvyysmittarin tukileuoissa ei ole kuoppia ja ruostetta. Tukileuat on ajoittain läpäistävä testilevyllä. Liputusprosessin aikana liikkuvan viivaimen tulee olla nollassa. Mittaus jarrusatulalla tehdään samalla tavalla kuin jarrusatulalla.

Riisi. Mittaus syvyysmittarilla

Se on liitäntä jarrusatulat ja syvyysmittarin välillä.

Hammaspyörän hampaiden paksuus mitataan paksuusmittarilla niiden kulumisen ja koon määrittämiseksi. Kun tiedät hammaspyörän hampaan korkeuden piirustuksesta (alkuperäisestä ympyrästä laskettuna), aseta sen koko jarrusatulat pystysuoralle asteikolle; sen jälkeen jarrusatulat asennetaan hampaan päälle ja hampaan paksuus mitataan vaakasatulalla. Mittaustarkkuus paksuusmittarilla on jopa 0,02 mm.

Riisi. jarrusatula

Teleskooppinen tappi mittaa sisämitat alueella 12-150 mm. Tapin liikkuva mittatanko menee rungon kiinteään osaan, josta se puristuu ulos jousella. Kotelon sisällä kulkee lukitustanko, jolla mittatanko voidaan kiinnittää mihin tahansa asentoon. Reiän mittaamiseksi sinun on vapautettava mittatanko, asetettava tappi reikään ja annettava se oikea asento, kiinnitä kiinnitystanko ja poista sitten kaiverrus varovasti reiästä. Sen jälkeen mittasauvan pituus mitataan paksulla tai mikrometrillä kiinteän osan mukana.

![]()

Riisi. Varsi teleskooppi:

1 - kiinteä osa; 2 - vapautusjousi; 3 - mittatanko; 4 - runko; 5 - kiinnitystanko.

Soveltuu osien ulkoiseen mittaukseen 0,01 mm:n tarkkuudella. Yleisimmät mikrometrit ovat seuraavat koot: 0-25; 25-50; 50-75; 75-100 mm. Mikrometrilaite on esitetty kuvassa.

Riisi. Mikrometri:

a - mikrometrin leikkaus; b - mitoitus; 1 - kiinnike; 2 - kantapään lukitusruuvi; 3 - kantapää; 4 - ruuvi mikrometrisellä kierteellä; 5 - rumpu; 6 - räikkä; 7 - holkki, jonka jaot ovat enintään 0,5 mm; 8 - kiristysrengas.

Vasemmalla puolella olevassa mikrometrikannattimessa on karkaistu ja hiottu kantapää, joka on kiinnitetty lukitusruuvilla. Kiinnikkeen oikealla puolella on holkki, jossa on kiinteä asteikko; holkkiin on kiinnitetty mikrometrisellä kierteellä varustettu teräsholkki, jonka jako on 0,5 mm. Holkkiin on kääritty mikrometrinen ruuvi, jonka ulkopäähän on asennettu rumpu, jossa on 50 jakoa ja räikkä kehällä.

Mittausta varten osa asennetaan ruuvin ja kantapään väliin, minkä jälkeen rumpua pyöritetään räikkä ja ruuvia jatketaan, kunnes se koskettaa mitattavaa osaa. Kokoa määritettäessä on laskettava holkin pinnalla olevien millimetrien määrä, mukaan lukien ohitettu puolen millimetrin jako, ja sitten katsottava, mikä jako rummun reunassa osuu holkkiin tehdyn aksiaaliviivan kanssa. Tämä jako vastaa millimetrin sadasosien määrää, joka lisätään edellisiin tietoihin. Kuvassa b esitetyssä mikrometrin asennossa kooksi on asetettu 20,05 mm.

Mikrometrisellä tapilla tuotteiden sisämitat määritetään 0,01 mm:n tarkkuudella. Rakenteensa mukaan mikrometrishtihmas on samanlainen kuin mikrometri. Shtikhmas koostuu holkista, jonka kärjessä on pallomainen mittauspinta toisessa päässä ja mikrometriruuvi, jolla on sama pinta toisessa päässä. Mitat määritetään samalla tavalla kuin mikrometrillä. Mittausrajojen kasvattamiseksi mikrometrisessä tapissa on sarja vaihdettavia mittatangoja, joiden avulla voit mitata jopa 250 mm:n kokoja.

Riisi. Shtihmas mikrometri:

1 ja 5 - pallomaiset mittauspinnat; 2 - holkki; 3 - lukitusruuvi; 4 - rumpu.

Sitä käytetään tuotteiden mittojen poikkeamien mittaamiseen. Indikaattorit tarkistavat yksittäisten osien pysty- ja vaakasuorat tasot sekä akselien ja sylinterien juoksun, soikeuden ja kartiomaisuuden. Ilmaisimen mittaustarkkuus on jopa 0,01 mm.

Ilmaisin koostuu kotelosta, jonka sisällä on mekanismi, joka koostuu useista vaihteista, vaihdeteline, pysähtyy ja nuolella varustettu kellotaulu. Kellotaulussa on 100 jakoa, joista jokainen vastaa 0,01 mm. Kun mittaustappia siirretään 0,01 mm, nuoli liikkuu ympyrän ympäri asteikon osuudella ja kun tappia siirretään 1 mm, se tekee yhden kierroksen. Mittaustappi liikkuu takaisin jousen vaikutuksesta.

Riisi. Indikaattori:

a - indikaattorin osa; b - yleisteline ilmaisimen asentamiseen; 1 - mittatappi; 2 - matopyörä; 3 ja 5 - vaihteet; 4 - sauva; 6 ja 9 - jouset; 7 - vaunu; 8 - vaunun opas.

Kuvassa b on yleisteline ilmaisimen asennusta varten, jolla osia mitataan eri asennoissa.

Sylinterien kulumisen mittaamiseksi osoitin kiinnitetään erityiseen laitteeseen - passimetriin.

Riisi. Passimetrillä varustettu ilmaisin sylinterin kulumisen mittaamiseen: 1 ja 2 - sauvat; 3 - liikkuva kärki; 4 - kääntövipu; 5 - kiinteä sauva; 6 - kalibroidut renkaat; 7 - joukko kiinteitä tankoja; 8 - avain instrumentin pään purkamiseen ja kokoamiseen.

Laitteen mittausosa (pää) koostuu liikkuvasta kärjestä ja kiinteästä tangosta. Liikkuvan kärjen liike välittyy keinuvivun ja tankojen avulla indikaattorin mittaustappiin, joka puolestaan vaikuttaa mekanismiin ja nuoleen. Indikaattorisarja sisältää sarjan kiinteitä tankoja ja kalibroituja renkaita, joiden avulla voit mitata eri halkaisijaltaan olevia sylintereitä. Ennen mittausta laitteen päähän asennetaan kiinteä sauva (joskus kalibroidut renkaat asetetaan kiinteän tangon olakkeen alle). Tangon ja renkaan valitsemiseksi sylinteri mitataan (suunnilleen) jarrusatulalla tai viivaimella.

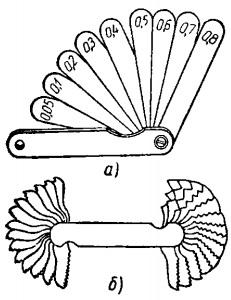

Kynä ja lankamittari

koetin on teräskalibroitu levy tai eripaksuisten levyjen sarja. Jokaiseen levyyn on merkitty sen paksuus millimetreinä. Tukimittareita käytetään kahden osan välisten rakojen mittaamiseen. Suuria rakoja mitattaessa käytetään useita levyjä yhdessä. Mittauksen aikana anturin jyrkkiä mutkia ja suuria ponnistuksia ei pidä sallia. On tarpeen varmistaa, ettei antureita ole likaa ja metallipölyä, mikä heikentää mittaustarkkuutta.

Riisi. Mittausvälineet:

a - sarja litteitä koettimia; b - kierremittari.

kierremittari käytetään tarkistamaan ja määrittämään kierteiden lukumäärä tuumaa kohti tai kierteen nousu (millimetreinä) pulteissa, muttereissa ja muissa osissa. Se on sarja teräskampoja (kierremalleja), joiden hammasprofiili vastaa tavallisen tuuman tai metrisen kierteen profiilia. Lankojen lukumäärä tuumaa kohti tai langan nousu on merkitty jokaiseen kampaan. Tuumaisen kierremittarin rungosta on lyöty pois 55°-merkki ja metrinen 60°-merkki. Pultin tai mutterin kierteen tarkistamiseksi on tarpeen käyttää peräkkäin kierremittareita, kunnes löytyy kampa, jonka hampaat vastaavat tarkasti osan kierrettä ilman välystä. Mitattu lanka vastaa tämän kamman kokoa.

Mallit

Sädekuvio käytetään tuotteiden säteiden mittaamiseen. Malli on ohut teräslevy, jossa on kuperia tai kovera käyrä. Jokaisen mallin pintaan on kaiverrettu numeroita, jotka määrittävät kaarevuussäteen koon millimetreinä.

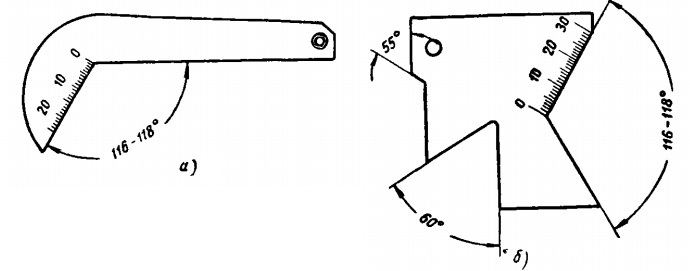

Malli halkaisijaltaan jopa 50 mm olevien kierreporien teroituskulman tarkistamiseksi valmistetaan teräslevyn muodossa, jossa on leikkaus, jonka kulma on 116-118 °. Leikkauksen reunaan asetetaan millimetriasteikko (kuva a), jolla tarkistetaan poran leikkuureunojen pituus.

Riisi. Mallit kiertoporien teroituskulman tarkistamiseen:

yksinkertainen; b - universaali.

Yleismallilla (kuva b) voit tarkistaa poran teroituskulman lisäksi myös kierteen (metrinen 60° ja tuuma 55°).

Testilevy

Testilevy on valurautalevy, jossa on tarkasti koneistetut pinnat ja reunat. Sitä käytetään laajasti merkinnöissä ja valvoa työtä. Laatan pinnassa ei saa olla naarmuja, naarmuja ja ruosteisia paikkoja. Levy asennetaan tiukasti vaakasuoraan vaakasuoraan. Tarkistamiseksi tuote tai levy levitetään ohuella maalikerroksella, sitten tuote asetetaan levylle ja siirretään sitä pitkin. Mustepainatuksen mukaan määritetään tuotteen käsittelyn tarkkuus. Työn lopussa levyn pinta pyyhitään, voidellaan öljyllä ja peitetään puisella kannella.