Зубчатые передачи

К атегория:

Слесарно-механосборочные работы

Зубчатые передачи

Зубчатые передачи имеются почти во всех сборочных единицах промышленного оборудования. С их помощью изменяют по величине и направлению скорости движущихся частей станков, передают от одного вала к другому усилия и крутящие моменты.

В зубчатой передаче движение передается с помощью пары зубчатых колес. В практике меньшее зубчатое колесо принято называть шестерней, а большее - колесом. Термин «зубчатое колесо» относится как к шестерне, так и к колесу.

Зубчатое колесо, сидящее на ведущем валу, называют ведущим, а сидящее на ведомом валу - ведомым. Число зубьев зубчатого колеса обозначается буквой z.

В зависимости от взаимного расположения геометрических осей валов зубчатые передачи бывают: цилиндрические, конические и винтовые. Зубчатые колеса для промышленного оборудования изготовляют с прямыми, косыми и угловыми (шевронными) зубьями.

По профилю зубьев зубчатые передачи различают: эволь-вентные и циклоидальные. Помимо зубчатых передач с эволь-вентным зацеплением в редукторах применяют передачу Новикова с круговым профилем зубьев. Передача Новикова позволяет применять колеса с малым числом зубьев, а значит, имеет большое передаточное число и может передавать значительные мощности. Циклоидальное зацепление используется в приборах и часах.

Цилиндрические зубчатые колеса с прямым зубом служат в передачах с параллельно расположенными осями валов и монтируются на последних неподвижно или подвижно.

Зубчатые колеса с косым зубом применяют для передачи движения между валами, оси которых пересекаются в пространстве, а в ряде случаев и между параллельными валами, например, когда в передаче должны сочетаться повышенная окружная скорость колес и бесшумность их работы при больших передаточных отношениях до 15:1.

Косозубые колеса монтируют на валах только неподвижно.

Рис. 1. Зубчатые зацепления: а - цилиндрическое с прямым зубом, б - то же, с косым зубом, в - с шевронным зубом, г - коническое, д - колесо - рейка, е - червячное, ж - с круговым зубом

Работа косозубых колес сопровождается осевым давлением. Осевое давление можно устранить, соединив два косозубых колеса с одинаковыми, но направленными в разные стороны зубьями. Так получают шевронное колесо (рис. 1, в), которое монтируют, обращая вершину угла зубьев в сторону вращения колеса. На специальных станках шевронные колеса изготовляют целыми из одной заготовки.

Конические зубчатые передачи различают по форме зубьев: прямозубые, косозубые и круговые.

На рис. 1, г показаны конические прямозубые, а на рис. 1, ж – круговые зубчатые колеса. Их назначение – передача вращения между валами, оси которых пересекаются. Для пересекающихся осей применяют также червячные передачи (рис. 1, е). Конические зубчатые колеса с круговым зубом применяются в передачах, где требуется особая плавность и бесшумность движения.

На рис. 1, д изображены зубчатое колесо и рейка. В этой передаче вращательное движение колеса преобразуется в прямолинейное движение рейки.

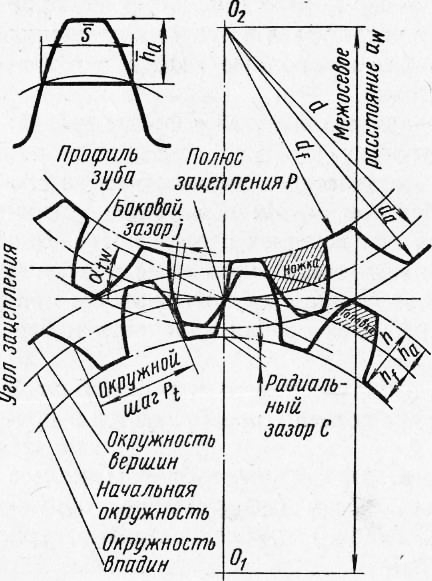

Элементы зубчатого колеса. В каждом зубчатом колесе (рис. 2) различают три окружности (делительную, окружность выступов, окружность впадин) и, следовательно, три соответствующих им диаметра.

Делительная, или начальная, окружность делит 3Уб по высоте на две неравные части: верхнюю, называемую головкой зуба, и нижнюю, называемую ножкой зуба. Высоту головки зуба принято обозначать ha, высоту ножки - hf, а диаметр окружности - d.

Окружность выступов – это окружность, ограничивающая сверху профили зубьев колеса. Обозначают ее da.

Окружность впадин проходит по основанию впадин зубьев. Диаметр этой окружности обозначают df.

Расстояние между серединами двух соседних зубьев, измеренное по дуге делительной окружности, называется шагом зубчатогозацепления. Шаг обозначают буквой Р. Если шаг, выраженный в миллиметрах, разделить на число л = 3,14, то получим величину, называемую модулем. Модуль выражают в миллиметрах и обозначают буквой т.

Дуга делительной окружности в пределах зуба называется толщиной зуба, дуга S1 - шириной впадины. Как правило, S = = Sx. Размер b зуба по линии, параллельной оси колес, называется длиной зуба.

Радиальный зазор - кратчайшее расстояние между вершиной зуба и основанием впадины сопряженного колеса.

Боковой зазор - кратчайшее расстояние между нерабочими профильными поверхностями смежных зубьев, когда их рабочие поверхности находятся в контакте.

С модулем связаны все элементы зубчатого колеса: высота головки зуба ha = т, высота ножки зуба hf= 1,2т, высота всего зуба h = 2,2 т.

Зная число зубьев z, с помощью модуля можно определить диаметр делительной окружности зубчатого колеса d = zm.

Рис. 2. Схема зацепления в передачах цилиндрическими зубчатыми колесами

Формулы, с помощью которых можно определить параметры цилиндрических зубчатых колес в зависимости от модуля и числа зубьев, приведены в табл. 5.

Тихоходные зубчатые колеса изготовляют из чугуна или углеродистой стали, быстроходные - из легированной стали. После нарезания зубьев на зуборезных станках зубчатые колеса подвергают термической обработке, чтобы увеличить их прочность и повысить стойкость против износа. У колес из углеро-

диетой CTa.‘irf поверхность зубьев улучшают химико-термическим способом - цементацией и потом закалкой. Зубья быстроходных колес после термической обработки шлифуют или притирают, Применяется также поверхностная закалка токами высокой частоты.

Чтобы зацепление было плавным и бесшумным, одно из двух колес в зубчатых парах в отдельных случаях, когда это позволяет нагрузка, выполняют из текстолита, древеснослои-стого пластика ДСП -Г или капрона. Для облегчения зацепления зубчатых колес при включении посредством перемещения по валу торцы зубьев со стороны включения закругляют.

Зубчатые передачи бывают открытые и закрытые. Открытые передачи, как правило, тихоходные. Они не имеют корпуса для масляной ванны и периодически смазываются густой смазкой. Закрытые передачи заключены в корпуса. Зубчатые колеса закрытых передач смазываются или в масляной ванне, или струйной смазкой под давлением.

По быстроходности зубчатые передачи разделяются на следующие виды (м/с): весьма тихоходные - v < 0,5, тихоходные - 0,5 < v < 3, среднескоростные - 3 < v < 15, скоростные - 15 < v < 40, высокоскоростные - v > 40.

Точность изготовления колес и сборка передач должны соответствовать государственному стандарту. Для цилиндрических, конических и червячных зубчатых передач установлено 12 степеней точности, обозначаемых в порядке убывания точности степенями 1 -12.

Наиболее точные 1-я и 2-я степени являются резервными, так как современные возможности производства и контроля не могут обеспечить изготовление точных колес. 12-я степень также резервная, так как согласно действующим ГОСТ ам зубчатые колеса пока не выполняются грубее 12-й степени точности.

Большое применение имеют зубчатые передачи 6, 7, 8 и 9-й степеней точности. Краткие характеристики наиболее распространенных зубчатых и червячных передач (6-й - 9-й степеней точности) приведены в табл. 6. Каждая степень точности зубчатой передачи соответствует нормали кинематической точности, установленной ГОСТ ом, а также плавности работы колеса и контакта зубьев.

Посадка зубчатых колес на валы ничем не отличается от посадки шкивов, поэтому ниже описана только проверка, регулирование зубчатых и червячных передач.

Основными техническими требованиями к зубчатым сборочным единицам являются следующие:

1. Зубья колес при проверке на краску должны иметь зону касания не менее 0,3 длины зуба, а по профилю - от 0,6 до 0,7 высоты зуба.

2. Радиальное торцовое биение колес не должно выходить за пределы, установленные техническими требованиями.

3. Оси валов сцепляющихся колес и оси гнезд корпусов должны лежать в одной плоскости и быть между собой параллельными. Допускаемые отклонения указаны в технических условиях.

4. Между зубьями сцепляющихся колес необходим зазор, величина которого зависит от степени точности передачи и определяется по таблице.

5. Собранная сборочная единица испытывается на холостом ходу или под нагрузкой. Она должна обеспечивать соответствующую прочность для передачи мощности, плавность хода и умеренный нагрев подшипниковых опор (не свыше 323 К, или 50 °С).

6. Передача должна работать плавно и почти бесшумно.

Ниже описан порядок сборки некоторых сборочных единиц составных зубчатых колес.

Зубчатый венец устанавливают на центрирующий бурт А ступицы и предварительно закрепляют тремя-четырьмя временными болтами, имеющими меньший диаметр. Сборочную единицу проверяют на оправке на радиальное биение и венец закрепляют временными болтами. Оставшиеся отверстия под болты в ступице и венце с помощью кондуктора совместно развертывают и зенкуют, а затем в эти отверстия вставляют нормальные болты, а временные болты снимают и освободившиеся отверстия обрабатывают так же, как и первые. После установки нормальных болтов во все отверстия зубчатое колесо окончательно проверяют на биение. В тяжелонагруженных передачах затягивать болты целесообразно динамометрическим ключом, чтобы на плоскостях фланцев создать силу трения, момент которой превосходил бы крутящий момент, передаваемый зубчатым колесом.

Зубчатый венец напрессовывают на диск ступицы с натя-том. Чтобы облегчить операцию и избежать возможных перекосов, венец предварительно нагревают в масляной ванне или специальном индукторе т. в. ч. до 393-423 К (120-150 °С). Затем сверлят отверстия под стопоры. Вместо стопоров нередко крепление осуществляют заклепками. В этом случае отверстия сверлят насквозь, устанавливают в них заклепки и расклепывают на прессах.

При установке зубчатых сборочных единиц на валах наиболее часто встречаются следующие погрешности: качание зубчатого колеса на шейке вала, радиальное биение по окружности выступов, торцовое биение и неплотное прилегание к упорному буртику вала.

На качание сборочную единицу проверяют обстукиванием напрессованного зубчатого колеса молотком из мягкого металла.

Проверку на радиальное и торцовое биение сборочной единицы - зубчатое колесо с валом производят на призмах или в центрах.

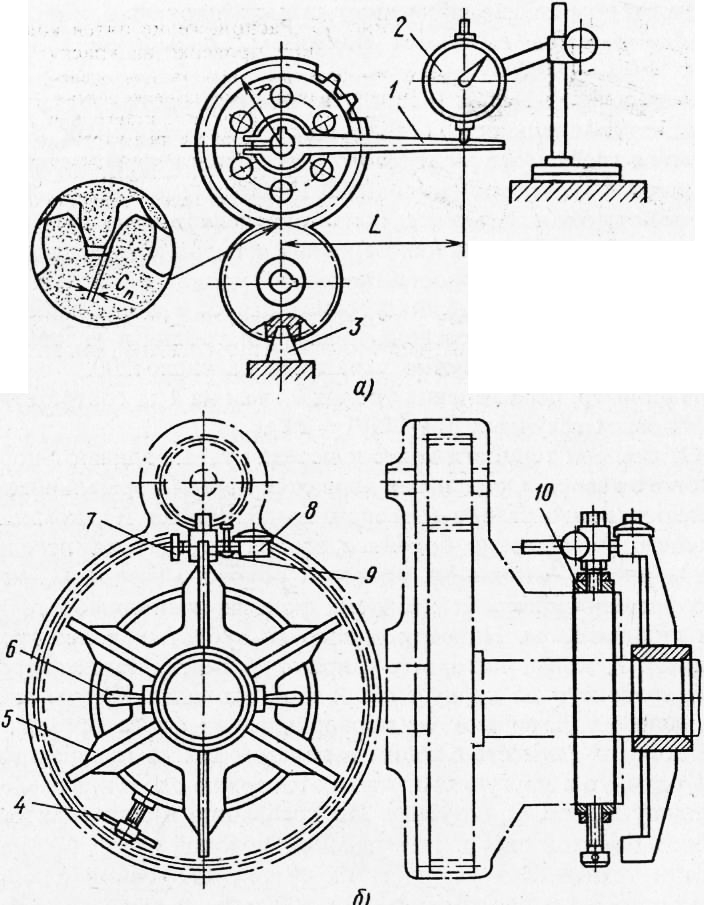

Рис. 3. Монтаж составных зубчатых колес и проверка на биение: а - составное зубчатое колесо, закрепленное болтами, б - закрепленное стопорами, в - схема проверка сборочной единицы вал - зубчатое колесо на радиальное и торцовое биение

Для этого вал укладывают на призмы, регулируют положение седла призмы винтами и устанавливают вал параллельно поверочной плите по индикатору. Во впадину колеса укладывают цилиндрический калибр, диаметр которого должен составлять 1,68 модуля зацепления колеса. Стойку с индикатором устанавливают так, чтобы ножка его вошла в соприкосновение с калибром и с натягом на один-два оборота стрелки. При этом замечают показание индикатора, затем, перекладывая калибр через 2-3 зуба и поворачивая колесо, подводят калибр к ножке индикатора. Отмечают показание стрелки и определяют величину диаметрального биения. Допустимое биение торца и диаметра венца зубчатого колеса зависит от степени точности колеса по ГОСТ у. Торцовое биение проверяют индикатором.

Правильное зацепление зубьев происходит при параллельности осей колес, отсутствии их скрещивания и сохранении расстояния между осями валов, равного расчетной величине. Параллельность расположения осей подшипников корпуса зубчатой передачи (рис. 4) проверяют штихмассом, штангенциркулем и индикатором. Расстояние между осями подшипников проверяют контрольными оправками, устанавливаемыми в корпус. Расстояние измеряет или между оправками, или по их наружной поверхности.

Рис. 4. Схема проверки параллельности и перпендикулярности осей отверстий и валов контрольным валом и универсальным измерительным инструментом

Определив размеры или на обеих сторонах, устанавливают непараллельность осей отверстий подшипников. Чтобы добиться требуемого межосевого расстояния и параллельности, смещают корпуса подшипников. Непараллельность в вертикальной плоскости может быть определена при наложении уровня на каждый из валов. Величина непараллельности в этом случае будет равна разности показаний уровня в угловых делениях. Обычно цена деления уровней дается в долях миллиметра на 1 мм и для перевода показаний уровня в угловые секунды цену деления нужно умножить на число 200.

Например, цена деления уровня 0,1 мм на 1 м соответствует 20 угловым секундам (0,1-200/1 =20”).

От степени точности колес и передач устанавливают нормы бокового зазора. Основными являются нормы нормального гарантированного зазора (обозначаемого буквой X), компенсирующего уменьшение бокового зазора от нагрева передачи.

На рис. 5, а показана проверка бокового зазора, которую в цилиндрических зубчатых колесах выполняют щупом или индикатором. На валу одного из зубчатых колес крепят поводок, конец которого упирают в ножку индикатора, установленного на корпусе сборочной единицы. Другое зубчатое колесо удерживают от проворачивания фиксатором. Затем поводок вместе с валом и колесом слегка поворачивают то в одну, то в другую сторону, а это можно сделать только на величину зазора в зубьях. По показанию индикатора определяют боковой зазор. Наименьший боковой зазор С„ указывают в технических условиях на сборку сборочной единицы. При межосевом расстоянии 320 - 500 мм для передач средней точности зазор этот должен быть не менее 0,26 мм. Наиболее точно боковые зазоры измеряют с помощью индикаторных приспособлений так называемым выносным методом. Приспособления позволяют производить замеры зазора в глухих передачах.

На рис. 5,б показано одно из таких приспособлений. Оно состоит из крестовины, закрепленной на валу редуктора рукоятками, и стойки с индикатором. Стойку с индикатором ввертывают в хомут, закрепляют винтом к крышке редуктора. При покачивании вала рукой до соприкосновения плоскости крестовины с ножкой индикатора, закрепленного на неподвижной крышке редуктора, определяют боковой зазор между зубьями. Малое колесо передачи должно быть неподвижным.

Рис. 5. Схема проверки бокового зазора индикатором: а - открытым способом, б - выносным

Замеренный зазор следует отнести к диаметру начальной окружности зубчатого колеса, на валу которого закреплена крестовина.

Таким же образом проверяют боковой зазор и для других пяти положений крестовины, при повороте ее вместе с валом на угол 60°. По результатам замеров определяют колебание величины боковых зазоров и судят о качестве собранной передачи. В зависимости от модуля и точности зубчатой передачи допустимая разность боковых зазоров составляет 0,08-0,15 мм.

Рис. 6. Расположение пятен контакта при проверке на краску:

а - размеры контакта для оценки, б - одностороннее расположение пятна (перекос колеса на зуборезном станке или перекос отверстий в корпусе редуктора, в – большой зазор по всему венцу (мало или велико межосевое расстояние), г - недостаточный зазор по всему венцу (излишняя или недостаточная толщина зуба одного или обоих колес)

Неправильное пятно касания и неправильное место расположения на зубьях являются следствием погрешностей, возникших при обработке и сборке колес, валов, корпусов редукторов, подшипников. На рис. 6,б отпечаток краски расположен односторонне. Причиной неправильного пятна контакта может быть перекос колеса на зуборезном станке или перекос отверстий в корпусе редуктора.

Если зуб колеса утоплен со стороны торца и при поворачивании на 180° положение не меняется, то, следовательно, перекошена ось отверстия в корпусе. Эту погрешность устраняют запрессовкой новой втулки и растачиванием ее или перепрессовкой пальца зубчатого колеса, если оно посажено на палец.

На рис. 6, в показан слишком большой зазор по всему венцу. Возможные причины: межосевое расстояние в корпусе недостаточное или слишком большое. Устраняют погрешность

перепрессовкой втулок в корпусе и их повторным растачиванием.

Недостаточный зазор по всему венцу показан на рис. 6, г. Возможные причины малой величины зазора: излишняя или недостаточная толщина зуба у одного или у обоих колес. В этом случае заменяют колеса или используют корпус с другим межосевым расстоянием.

На рис. 9.1,а изображены два цилиндрических катка, катящихся один по другому без проскальзывания. Назовем их начальными цилиндрами (в их проекции - начальными окружностями) и преобразуем катки в зубчатые колеса, прорезав с этой целью на них впадины и нарастив выступы (рис. 9.6), образующие в своей совокупности зубья определенного профиля. Очевидно, необходимое условие возможности работы передачи - равенство окружных шагов, измеренных по дугам начальных окружностей.

Боковые стороны профиля зуба (рабочими являются одна или обе стороны) могут быть очерчены по эвольвенте (что чаще всего применяют, рис. 9.7, а), циклическим кривым, образованным качением окружностей О1 и О2 по начальным окружностям (рис. 9.7,6), по дугам окружностей (в передаче Новикова, рис. 9.7, в).

В процессе зацепления нормаль, проведенная к кривым в точке касания, всегда проходит через полюс зацепления Р.

Геометрическое место точек касания в эвольвентном зацеплении - прямая, составляющая угол 20° с перпендикуляром, восставленным в Р к O1O2 (все нормали совпадают). Отрезок l этой прямой - длина зацепления (рис. 9.8); в циклоидальном зацеплении - кривая АВ, в круговом - одна или две прямые АВ и CD.

В дальнейшем рассматриваются цилиндрические зубчатые колеса с эвольвентным зацеплением.

Пусть z1 и z2 - числа зубьев колес (в частном случае z1=z2). Установим зависимость между окружным шагом (напомним, что у обоих колес они равны (см. рис. 9.6)), числом зубьев и диаметром начальной окружности.

Чтобы исключить из формул несоизмеримое число pi, величину pt выбирают так, чтобы она была кратной pi, например 0,5pi; pi; 2pi и т. д. Кратность (в мм) называют окружным модулем зубчатого колеса и обозначают mt. (Согласно ГОСТ 16530-83, модуль - линейная величина, в pi раз меньшая окружного шага; mt=pt/pi). Теперь приведенные выше формулы можно переписать и так: dw1=mt*z1 и dw2=mt*z2.

Так как у зубчатых колес, находящихся в зацеплении, окружные шаги равны, то, следовательно, у них равны и модули.

Из формулы mt=dw/z следует другое определение модуля - это число миллиметров начального (делительного) диаметра, приходящихся на один зуб.

Модуль является основным расчетным параметром зубчатой передачи. Его значения (0,05...100 мм) при проектировании выбирают из ГОСТ 9563-60* (СТ СЭВ 310-76). Приведем извлечение из этого стандарта для наиболее часто встречающихся в учебной практике значений модуля: 1-й ряд- 1; 1,25; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 2-й ряд - 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7,0; 11; 14; 18. Значения 1-го ряда предпочтительны.

Колеса с модулем, меньшим единицы, называют мелкомодульными.

Начальные цилиндры (теперь уже воображаемые) отделяют в зубьях головки от ножек (рис. 9.9). Опишем через дно впадин и вершины головок концентрические цилиндрические поверхности. Их проекции - окружности выступов (da) и впадин (d1). (Нижние индексы «1» и «2» в дальнейшем будем отмечать только при необходимости.)

Высоту головки обычно принимают равной модулю, а ножки - 1,25 модуля. Следовательно,

da=dw+2mt=mt*z+2mt=mt(z+2); dt=mt(z-2,5).

Для повышения прочности и уменьшения износа зубья подвергают корригированию: высоту головки меньшего колеса увеличивают за счет ножки, а большего колеса - уменьшают, и начальные окружности уже не будут являться делительными, как на рис. 9.6. У каждого колеса появится своя делительная окружность d, не совпадающая с начальной (рис. 9.10).

Осуществляют корригирование путем сдвига зубонарезающего инструмента - рейки (рис. 9.11), зубья которой имеют так называемый нормальный исходный контур, установленный ГОСТ 13755-81 для эвольвентных цилиндрических передач (рис. 9.12), на величину m*х, где х - коэффициент смещения исходного контура (коэффициент коррекции). Таким образом, делительная окружность - окружность, на которой шаг и угол зацепления равны шагу и углу зацепления основной рейки.

Делительная окружность - основная база для определения элементов зубьев и их размеров.

Модулем m здесь также является отношение окружного шага, измеренного по дуге делительной окружности, к pi. Следовательно, d=mz - основная расчетная формула для цилиндрического зубчатого колеса.

У некорригированных колес делительная окружность совпадает с начальной (x=0), как на рис. 9.6 и 9.9. Колеса, у которых z1=z2, не корригируют.

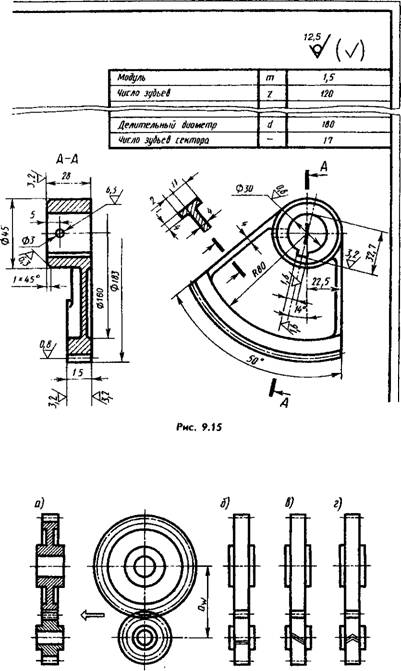

На рабочем чертеже колеса, согласно ГОСТ 2.403-75* (СТ СЭВ 859-78) в табличке параметров, помещаемой в правом верхнем углу чертежа (рис. 9.13), указывают модуль, число зубьев, номер стандарта на нормальный исходный контур, коэффициент смещения и степень точности по ГОСТ 1643-81, например 7-Н ГОСТ 1643-81, где 7 - седьмая степень точности (всего их 1...12 в порядке убывания), Н - вид сопряжения (с нулевым боковым зазором).

Во второй и третьей частях таблицы (их отделяют основными

линиями) помещают данные для контроля (см. ГОСТ 2.403-75) и справочные соответственно.

На учебных чертежах обычно помещают данные, отмеченные на рис. 9.13 условно двойной рамкой, принимая колесо некорригированным (x=0), или даже указывают только значения m, z, d.

На фронтальном разрезе указывают только наружный диаметр колеса. Шероховатость боковых поверхностей зубьев наносят на линии делительной поверхности. Зубья в осевых разрезах во всех случаях оставляют незаштрихованными.

На чертеже косозубого колеса после графы «Число зубьев» добавляют две графы для указания угла наклона зубьев и их направление- правое (рис. 9.14) или левое, для шевронных колес добавляют еще графу с надписью «Шевронное».

Как видно из рис. 9.14, у косозубого колеса различают торцовый шаг и нормальный - в плоскости, перпендикулярной направлению зубьев. Соответственно различают торцовый и нормальный модули.

Так как косозубые колеса изготавливают тем же модульным инструментом, что и прямозубые колеса (см. рис. 9.17), то на его рабочем чертеже в таблице параметров указывают модуль m (mn всегда равен m).

На чертеже сектора (рис. 9.15) в графе «Число зубьев» указывают их число на полной окружности (120 в данном примере), а после графы «Делительный диаметр» добавляют графу «Число зубьев сектора» (17 в данном примере).

На сборочных чертежах (рис. 9.16, а-г) на плоскостях, перпендикулярных осям зубчатых передач, окружности выступов показывают основными линиями (без разрывов в зоне зацепления): начальные - тонкими штрихпунктирными (они должны касаться друг друга), впадин - тонкими сплошными (их можно не показывать). Делительные окружности колес не наносят.

На разрезе зуб одного из колес (предпочтительно ведущего) показывают расположенным перед зубом ведомого (см. стрелку на рис. 9.16, а). Если колеса мелкомодульные (или мелкий масштаб), то зазоры не изображают. При необходимости тип зацепления и направление зубьев показывают, как на рис. 9.16,6, в, г.

При снятии эскиза шестерни (допускаемое общее название зубчатых колеc) надо измерить диаметр окружности выступов da, сосчитать число зубьев и из формулы da=m(z+2) определить модуль. При этом возможно, что полученное значение модуля будет отличаться от стандартного (например, при приведенных выше для значений в диапазоне 1...20 мм). Тогда следует принять ближайшее значение стандартного модуля и уточнить замеренное значение da.

Изготавливают шестерни из чугуна (например, марки СЧ-40), стали (например, марок 45, 12ХНЗА), цветных сплавов и других материалов на зуборезных станках - зубофрезерных, зубодолбежных и других, придающих зубьям необходимую им форму с очень высокой степенью точности.

На рис. 9.17, а, б, в даны примеры способов изготовления:

а - пальцевой фрезой, профиль которой - копия профиля впадины зубьев (метод копирования); б - червячной фрезой; в - долбяком; рейкой (см. рис. 9.11). Последние три относятся к более производительным методам обкатки.

Изготавливают также шестерни горячей прокаткой, не требующей в ряде случаев дальнейшей механической обработки.

Для получения требуемых эксплуатационных качеств в передачах с цилиндрическими зубчатыми колесами при их изготовлении должны быть обеспечены: соответствующая кинематическая точность, плавность зацепления, необходимый размер и положение зоны прилегания боковых поверхностей, размер и постоянство боковых и радиальных зазоров в передаче, а также соответствующее качество боковых поверхностей зубьев. Кинематическая точность зубчатых колес зависит от точности станка и инструмента, участвующих в зубонарезании, и от точности установки заготовки в процессе зубонарезания. Правильность установки, или, как ее иногда называют, правильность базирования, в свою очередь зависит от точности заготовки колеса, поступающей на зубонарезание.

При изготовлении зубчатого колеса на первом этапе к технологическому процессу предъявляют определенные требования, от которых зависит качество готовых зубчатых колес. К основным требованиям относятся:

- обеспечение концентричности цилиндрической посадочной поверхности и наружных поверхностей;

- обеспечение перпендикулярности посадочной поверхности и, по крайней мере, одного базового торца, а в зубчатых колесах, нарезаемых пакетом, - двух базовых торцов.

При этом также должна быть обеспечена перпендикулярность посадочной поверхности и конструктивного опорного торца.

Неконцентричность базовой и конструктивной посадочных поверхностей, и поверхности выступов приводит к неравномерности радиальных зазоров в зацеплении, а для зубчатых колес, у которых предусмотрено измерение толщины зуба зубомером, - к невозможности точного замера толщины зубьев . Неперпендикулярность посадочной поверхности и базового торца, как и непараллельность торцов, приведет к искривлению оправки, на которую заготовка устанавливается для нарезания, а само зубчатое колесо будет иметь погрешности, которые выразятся в радиальном биении зубчатого венца и в искажении формы и положения пятна контакта. Таким образом, точность зубчатого колеса зависит не только от самого процесса зубонарезання, выполняемого на втором этапе изготовления, но и в значительной мере от точности заготовки.

Действующие ГОСТы на зубчатые колеса определяют допуски только для готовых зубчатых колес, поэтому точность изготовления заготовок может быть установлена в зависимости от принятого технологического процесса обработки и методов контроля. Требования к базовым поверхностям заготовки должны устанавливаться отраслевыми или заводскими нормалями.

Для обеспечения заданной точности готовых зубчатых колес у заготовок нормируют следующие параметры:

- размеры и форму посадочного отверстия (у насадных зубчатых колес);

- размеры опорных шеек вала (у валковых шестерен);

- наружный диаметр заготовки;

- радиальное биение наружной поверхности заготовок;

- торцевое биение базового торца заготовки (торца, по которому заготовка базируется на станке при зубонарезании).

Отверстия в заготовке являются технологической базой при нарезании зубчатого колеса, а в готовом зубчатом колесе - основной, измерительной и сборочной базами, т. е. отверстие определяет точность обработки при зубонарезании и точность измерения при контроле готового зубчатого колеса. Таким образом, на заготовках для зубчатых колес 3…5-й степеней точности диаметры базовых отверстий следует выполнять не хуже 5-го квалитета, для колес 6-й и 7-й степеней точности - не хуже 7-го квалитета, для колес более низкой степени точности - не хуже 8-го квалитета. Шероховатость поверхности отверстия должна быть соответственно

R α = 0,4 мкм;

R α =0,8 мкм и

R α = 1,6 мкм.

Отклонения по наружному диаметру заготовки зубчатого колеса сами по себе не влияют на точность зубчатой передачи. Ко так как наружная поверхность часто используется как измерительная база при измерении на готовом зубчатом колесе ряда параметров, а также как измерительная база при измерении на зуборезном станке, то следует ограничивать отклонения наружного диаметра в зависимости от условий использования наружной поверхности. Так, отклонение и допуск на наружный диаметр заготовки могут быть назначены по 14-му квалитету при условии,

что отклонение наружного диаметра для зубчатых колес с 3…7-Й степенями точности не будет превышать 0,1 m; для колес более грубой степени точности отклонение не должно превышать 0,2 m, где m - модуль зубчатого колеса. Допускаемые отклонения задаются в тело заготовки.

При использовании наружной поверхности заготовки в качестве измерительной базы для выверки положения заготовки при зубонарезании рекомендуется ограничивать ее радиальное биение относительно оси колеса; при этом допускаемое радиальное биение F rrд заготовки должно составлять часть допуска на радиальное биение F rr , зубчатого венца готового колеса, т. е. F rrд = (0,5…0,7) F rr .

Если наружная поверхность не используется в качестве базы, то допустимое радиальное биение F rrд заготовки может быть удвоено, но не должно превышать допуска на диаметр заготовки.

Торцевое биение базового торца заготовки оказывает влияние на показатели контакта зубьев, в связи с этим допустимое торцевое биение F т заготовки прямозубого колеса должно составлять лишь часть допуска F β на направление зуба, а для косозубого колеса средних и крупных модулей - часть от предельного отклонения осевого шага.

На выбор схемы первого этапа технологического процесса изготовления зубчатого колеса влияет конструкция зубчатого колеса. Так существенно различаются схемы технологических процессов изготовления зубчатых колес, принадлежащих к классам «втулка» и «вал» . Это различие существует независимо от других конструктивных особенностей зубчатого колеса, а также типов и видов производства.

При выборе схемы обработки зубчатого колеса класса «втулка» руководствуются следующими соображениями: за первоначальную базу обработки колеса выбирают необработанные поверхности, которые должны быть концентричны обрабатываемым поверхностям, а необрабатываемые торцевые плоскости штамповки должны быть параллельны обрабатываемым торцевым плоскостям.

В табл. 25 приводится в качестве примера технологическая схема изготовления зубчатого колеса (класс «втулка»).

От первоначальных установочных баз производится первая операция, которая заключается в сверлении и развертывании центрального отверстия и подрезании с той же установки одного из торцов ступицы. Цель этой операции - подготовка центрального отверстия под протягивание и создание обработанной торцевой базы для последующей операции. Вторая операция - протягивание - выполняется от созданной торцевой базы и сводится к образованию профиля отверстия, например, шлицевого. Базой для дальнейшей обработки уже будут являться посадочная поверхность отверстия (шлицев) и торец.

Третья и четвертая операции являются заключительными для первого этапа и сводятся к чистовой обработке зубчатого колеса под нарезание зубьев; выполняются они с базированием по элементам шлицевого соединения или другого профиля отверстия. При проведении этих операций должны быть особо соблюдены требования к заготовке под нарезание, изложенные выше и сводящиеся к обеспечению концентричности наружной поверхности шестерни и посадочной поверхности отверстия, а также перпендикулярности обработанных торцевых плоскостей оси отверстия.

Пятая операция - предварительное и чистовое нарезание зубьев - выполняется на зубофрезерном станке. Базой для этой операции являются посадочный диаметр отверстия и один из торцов зубчатого венца. Шестая, седьмая и двенадцатая операции относятся к отделочным видам обработки. Здесь базой являются те же поверхности.

Механическую обработку зубчатых колес класса «вал» обычно производят в центрах и только в некоторых операциях, чтобы повысить надежность и жесткость крепления детали, ее закрепляют, используя другие поверхности.

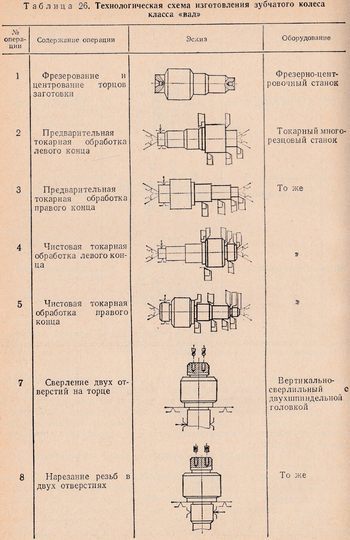

В табл. 26 приводится технологическая схема изготовления зубчатого колеса (класса «вал»).

Первая операция при обработке зубчатого колеса класса «вал» - подрезание торцов и зацентровывание заготовки. Эту операцию желательно выполнять на станках, позволяющих производить фрезерование торцов и центрование детали с одной ее установки. Операции со второй по пятую сводятся к предварительной и получистовой токарной обработке с установкой заготовки на центры станка. Седьмая и восьмая операции - сверление и нарезание резьб в двух отверстиях в торце - завершают первый этап изготовления детали. Девятая операция - предварительное нарезание зубьев - выполняется зубофре-зеровапием с установкой детали в центрах. Десятая операция - шевингование - также производится с базированием на центры. Пятнадцатая операция - цементация и закалка шестерни. После термической обработки производится зачистка или шлифование центров. Эта операция является обязательной. Восемнадцатой и девятнадцатой операциями - шлифованием цилиндрических шеек и торца - заканчивается процесс отделочной обработки, после чего фрезеруются шлицы и нарезается резьба на хвостовике.

Технологические процессы включают слесарные и контрольные операции, выполняемые на определенных стадиях обработки детали.

Описанные примерные схемы технологических процессов являются типовыми для различных видов и типов производства.

Повышение требований к качеству поверхности зубьев и к точности элементов зацепления зубчатого колеса может вызвать необходимость включения в технологический процесс дополнительных отделочных, термических и контрольных операций; различные операции могут укрупняться или расчленяться в зависимости от типа производства, но принципиальная схема, последовательность этапов и порядок операций будут оставаться без изменения.

Цилиндрические зубчатые колеса имеют весьма сложную конструкцию (наличие дополнительных шеек, отверстий и т. д.), и выбор полной схемы построения технологического процесса должен производиться на основании тщательного анализа технических требований чертежа и возможностей производства.

На особом месте среди зубчатых колес класса «втулка» находятся зубчатые венцы внутреннего зацепления больших размеров, базирующиеся при работе по наружному диаметру детали. Детали такого типа имеют другую схему технологического процесса. Отличие заключается в том, что базовую цилиндрическую поверхность, поверхность выступов зубьев и торец обрабатывают обычно за одну установку детали, а базой при нарезании зубьев служит наружная поверхность, которой деталь устанавливается в приспособление или по которой с помощью индикатора выверяется установка детали на планшайбе зуборезного станка.

Основными видами приспособлений, применяемых в операциях первого этапа, являются токарные оправки для обточки цилиндрических шестерен класса «втулка»,

обеспечивающие получение концентричности наружной и внутренней цилиндрических поверхностей заготовки зубчатого колеса, приспособления для установки зубчатого колеса на внутришлифовальном станке при шлифовании отверстия и торца.

Основными видами приспособлений, применяемых в операциях первого этапа, являются токарные оправки для обточки цилиндрических шестерен класса «втулка»,

обеспечивающие получение концентричности наружной и внутренней цилиндрических поверхностей заготовки зубчатого колеса, приспособления для установки зубчатого колеса на внутришлифовальном станке при шлифовании отверстия и торца.

На рис. 270 приведена наиболее распространенная конструкция центровой оправки. Оправка одним концом устанавливается в коническую втулку шпинделя станка и другим концом на центр задней бабки. Вращение оправки осуществляется связанной с фланцем шпинделя муфтой с двумя торцевыми пазами через палец, запрессованный в оправку и входящий в пазы муфты. Чтобы при закреплении заготовки исключить влияние возможной не параллельности левого по рисунку торца опорному торцу, под гайку подкладывается сферическая шайба.

В массовом и крупносерийном производстве находят также применение шпиндельные оправки с винтовым и пневматическим зажимами. На рис. 271 изображена шпиндельная цанговая шлицевая оправка с пневмозажимом.

Корпус 5 оправки вставляется в конус шпинделя 2 и закрепляется шайбой 3, прижимаемой к фланцу шпинделя тремя винтами 4. Шлицевая цанга 7, сидящая на конусе оправки, имеет четыре разреза и один замкнутый паз, через который проходит винт 6, удерживающий цангу от спадания с корпуса. Тяга 1, связанная с пневмоцилиндром, проходит через оправку и цангу, а на ее резьбовой хвост навинчены гайки 8, с помощью которых регулируется зажатие цанги. При движении тяги влево она натягивает цангу на конус и закрепляет деталь;

при движении тяги вправо она своим буртом стягивает цангу с корпуса оправки, в результате чего цанга получает возможность сжаться и освободить деталь.

В массовом и крупносерийном производстве находят также применение шпиндельные оправки с винтовым и пневматическим зажимами. На рис. 271 изображена шпиндельная цанговая шлицевая оправка с пневмозажимом.

Корпус 5 оправки вставляется в конус шпинделя 2 и закрепляется шайбой 3, прижимаемой к фланцу шпинделя тремя винтами 4. Шлицевая цанга 7, сидящая на конусе оправки, имеет четыре разреза и один замкнутый паз, через который проходит винт 6, удерживающий цангу от спадания с корпуса. Тяга 1, связанная с пневмоцилиндром, проходит через оправку и цангу, а на ее резьбовой хвост навинчены гайки 8, с помощью которых регулируется зажатие цанги. При движении тяги влево она натягивает цангу на конус и закрепляет деталь;

при движении тяги вправо она своим буртом стягивает цангу с корпуса оправки, в результате чего цанга получает возможность сжаться и освободить деталь.

Преимущество таких оправок заключается в том, что при серийном производстве на один и тот же корпус могут надеваться цанги различного диаметра и перестройка обработки с одной детали на другую производится только заменой цанги.

Цилиндрические зубчатые колеса класса «втулка» после закалки обычно приходится шлифовать по внутреннему диаметру и торцу, а зубчатые колеса с 6…7-й степенями точности шлифуют и по поверхности зубьев.

Отверстия и торцы шлифуют на внутришлифовальных станках с приспособлением для шлифования торцов. Шлифование отверстия может предшествовать шлифованию зубьев или, если зубья не шлифуются, может являться окончательной операцией.

В том или другом случае шлифованное отверстие должно быть концентричным начальной (делительной) окружности колеса и за базу шлифования должен приниматься начальный (делительный) диаметр. Соответствующая установка зубчатого колеса при шлифовании выполняется с применением специальных приспособлений. Обычно такие приспособления представляют собой точный трехкулачковый патрон и сепаратор с тремя роликами, с помощью которых шлифуемое зубчатое колесо закрепляется в кулачках патрона. В других конструкциях приспособлений деталь зажимается шестью роликами, прикрепленными к кулачкам, сводимым к центру перемещением обоймы с конической внутренней поверхностью. Некоторые конструкции патронов предусматривают центрирование по профилям зубьев и одновременно прижим к торцу колеса.