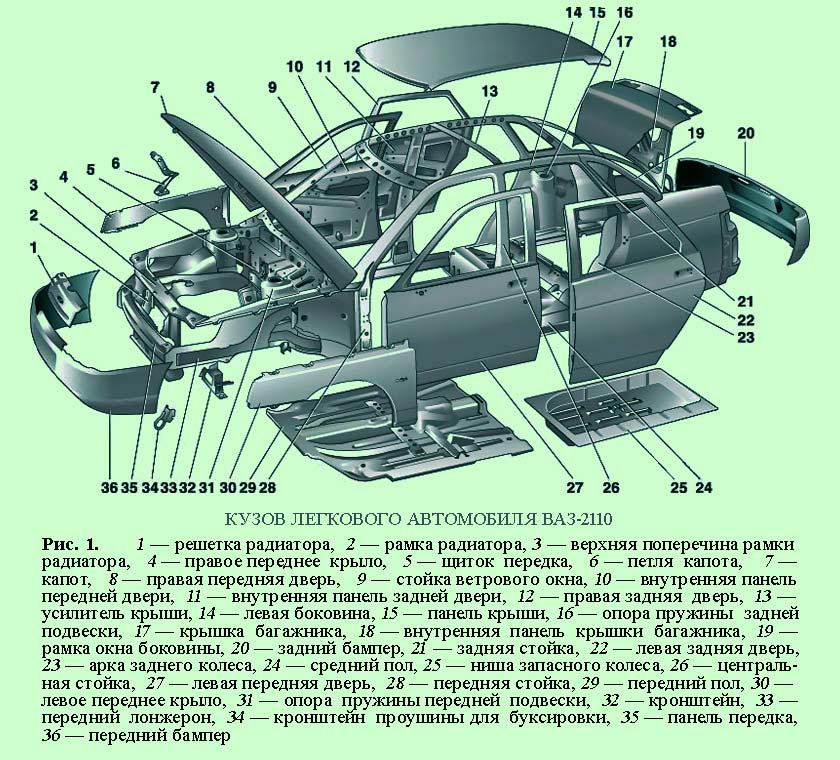

Особенности конструкции и устройства кузовов легковых автомобилей рассмотрим на примере кузова автомобиля ВАЗ-2110.

Устройство кузова автомобиля ВАЗ-2110

Кузов легкового автомобиля ВАЗ-2110 - трехобъмный, цельнометаллический сварной четырехдверный седан (рис. 1 ).

Основными элементами каркаса кузова являются передок, пол, боковины, крыша 15

со стойками ветрового окна, панель задка и силовые элементы (лонжероны, поперечины, стойки). Панель 15

крыши закрепляется на боковинах, а усилители 13

обеспечивают ей необходимую жесткость. На каркас навешиваются крылья, капот 7

, крышка багажника 17

, передние и задние двери 8,12,22

и 27

.

Двери, капот и крышка багажника устанавливаются на кузов шарнирно на петлях.

Все детали, кроме навесных, соединяются в единое целое контактной точечной сваркой, а сильнонагруженные детали привариваются дополнительно электродуговой сваркой. Пол кузова включает в себя три основные детали: передний пол 29 , средний пол 24 и задний пол (на рисунке не показан ). Задний пол имеет цельнометаллическую нишу 25 для запасного колеса, устанавливаемого в багажнике. Наружные панели боковины выполняются цельными деталями с центральными, передними и задними стойками.

Моторный отсек отделен от пассажирского салона щитком 5

передка, а в передней части он ограничен панелью 35

, на которую устанавливается рамка 2

радиатора с ее верхней поперечиной 3

.

Багажный отсек отделен от салона перегородкой и образован арками задних колес, задним полом и панелью.

Спереди и сзади установлены энергопоглощающие бамперы 35

и 20

, которые при столкновении деформируются и даже разрушаются, но при этом гасят энергию удара и пассажирский салон предохраняется от деформации. С этой же целью отдельные части кузова имеют различную жесткость и, следовательно, различную сопротивляемость ударам при дорожно-транспортных происшествиях. Некоторые детали кузова для усиления их жесткости имеют выштампованные ребра (например, пол 24

) или делаются с коробчатым профилем (пороги, боковины, центральные стойки 26

).

Для установки пружин подвески в кузове спереди и сзади выполняются опоры 31

и 16

. Для улучшения антикоррозионных свойств часть кузовных панелей оцинкована. Цинковое покрытие нанесено с внутренней стороны на переднюю и среднюю панели пола, боковину кузова, усилитель ветровой стойки, внешние панели крышки багажника и дверей, передние и задние крылья и ряд других деталей.

Арки задних колес оцинкованы снаружи. Стыки панелей и сварные швы герметизированы мастикой.

После сварки панелей кузов фосфатируют, наносят грунт и окрашивают. Скрытые полости кузова обрабатывают консервантом.

Все стекла гнутые полированные безопасного типа. Ветровое стекло трехслойное, стекла дверей и заднее стекло – закаленные. Заднее стекло оборудовано элементом подогрева. Ветровое, заднее и боковые стекла вклеены в проемы кузова и являются частью его силовой схемы.

Двери с опускными стеклами в своих торцах имеют окна вытяжной вентиляции салона. К наружной панели двери прикреплена внутренняя панель, которая служит для размещения механизмов стеклоподъемника, замка и одновременно усиливает жесткость самой двери.

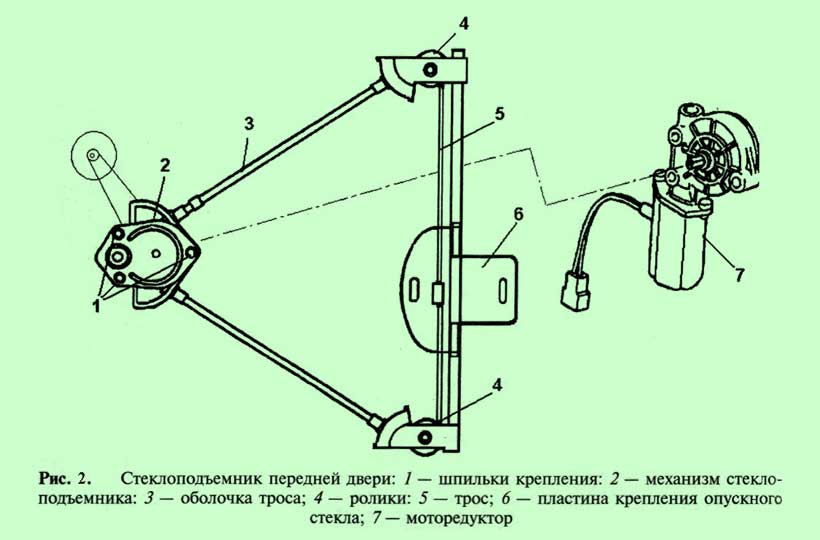

Стеклоподъемник (рис. 2 ) – тросовый, с механическим или электрическим приводом. Трос 5 охватывает два ролика 4 , установленные на верхнем и нижнем кронштейнах направляющей трубы стеклоподъемника. В корпусе механизма 2 стеклоподъемника трос наматывается на барабан. На ведущем валике располагается пружинный тормоз, препятствующий самопроизвольному опусканию стекла.

Ручка стеклоподъемника крепится на шлицевом конце ведущего валика механизма. Обойма опускного стекла крепится к пластине 6, которая, в свою очередь, закреплена на тросе 5 . В вариантном исполнении стеклоподъемник может быть укомплектован электроприводом, который обеспечивается посредством моторедуктора 7 .

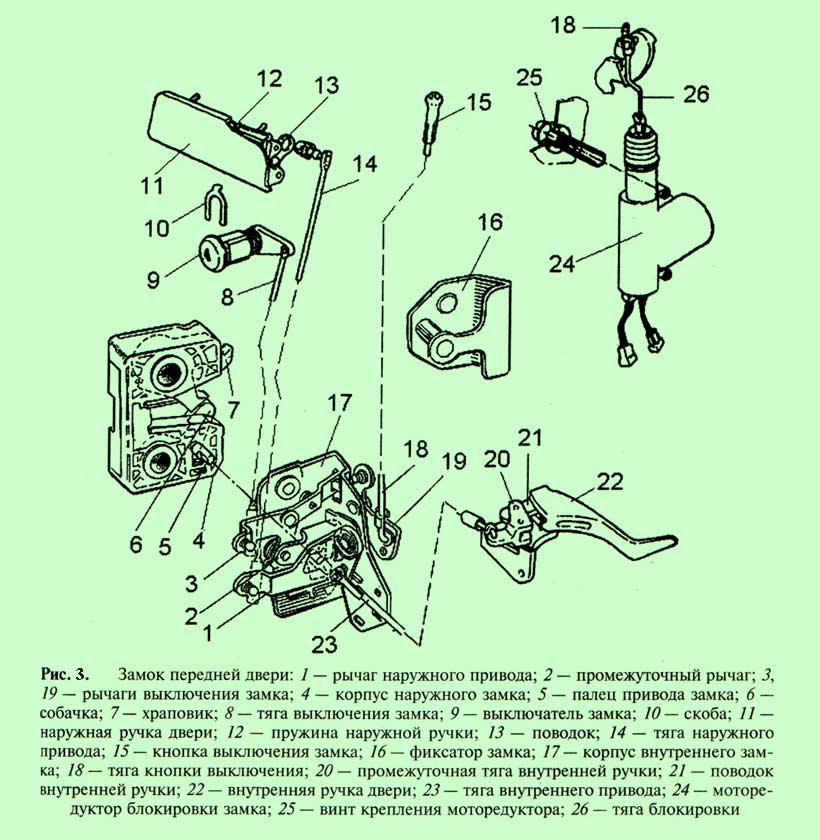

Замок дверей роторного типа. При закрывании двери на храповик 7

(рис. 3

) действует палец фиксатора 16

, закрепленного на стойке кузова. Храповик поворачивается, и собачка 6

под действием пружины запирает его на первый или второй зуб, обеспечивая предварительное или полное закрывание двери. Храповик и собачка устанавливаются на осях наружного замка.

Наружный замок вместе с внутренним замком крепятся двумя винтами к заднему торцу двери. Палец 5

привода замка концом входит во внутренний замок. К наружной панели двери крепится подпружиненная наружная ручка 11

и выключатель замка 9

, который фиксируется на внутренней стороне панели скобкой 10.

Поводок 13

наружной ручки тягой 14

соединен с рычагом 1

наружного привода, а выключатель замка 9

тягой 8 соединен с рычагом 3

выключения замка.

При воздействии на ручку 11 ее поводок 13 давит на тягу 14 и действует на рычаг 1 наружного привода, который, в свою очередь, давит на палец промежуточного рычага 2. Промежуточный рычаг нажимает на палец 5 привода замка. Палец отводит собачку 6 и освобождает храповик 7 . Под действием сжатого уплотнителя дверь открывается.

При оттягивании внутренней ручки 22 двери тяга 23 внутреннего привода поворачивает рычаг внутреннего привода, который вторым плечом наживает на промежуточный рычаг 2 , через палец 5 освобождает собачку и храповик – дверь открывается.

Для предотвращения доступа в салон снаружи предусматривается выключение замка. При нажатии на кнопку 15

тяга 18

кнопки поворачивает двуплечий рычаг 19

, который плечом действует на рычаг 3

. Последний отводит промежуточный рычаг 2

в сторону, чем исключает возможность воздействия на палец 5

и собачку, и, следовательно, не дает освободить храповик 7

замка.

Выключение замка может быть осуществлено и выключателем замка. При повороте ключа выключателя его поводок через тягу 8 воздействует непосредственно на рычаг 3

выключения замка.

В вариантном исполнении замок может иметь электроблокировку, которая осуществляется моторедуктором 24 , воздействующим на тягу кнопки выключения.

Капот навешивается на петли по заднему краю передка кузова. Увеличенные отверстия в кронштейнах для петель допускают регулировку положения капота в проеме кузова. В передней части передка устанавливается замок, а на капоте – фиксатор и крючок, предупреждающий открывание капота при движении автомобиля. В открытом положении капот удерживается газонаполненными упорами.

Крышка багажника, как и капот, установлена в проеме кузова на петлях. Для увеличения жесткости она имеет внутреннюю панель 19 (см. рис. 1 ). Для регулировки положения крышки ее петли имеют крепежные отверстия увеличенного диаметра. Крышка фиксируется в закрытом положении с помощью замка, который замыкается на фиксатор панели задка кузова.

Буферы изготавливаются из мелкоячеистого пенополиуретана с добавлением 15% измельченного стекловолокна. Передний буфер устанавливается верхней частью на упоры передка кузова. Крепление осуществляется двумя винтами по концам буфера к кронштейнам кузова. По нижней кромке буфер крепится вместе с брызговиком пятью гайками, которые навертываются на шпильки передка кузова. Задний буфер крепится к панели задка кузова в верхней части двумя болтами и в нижней части двумя гайками.

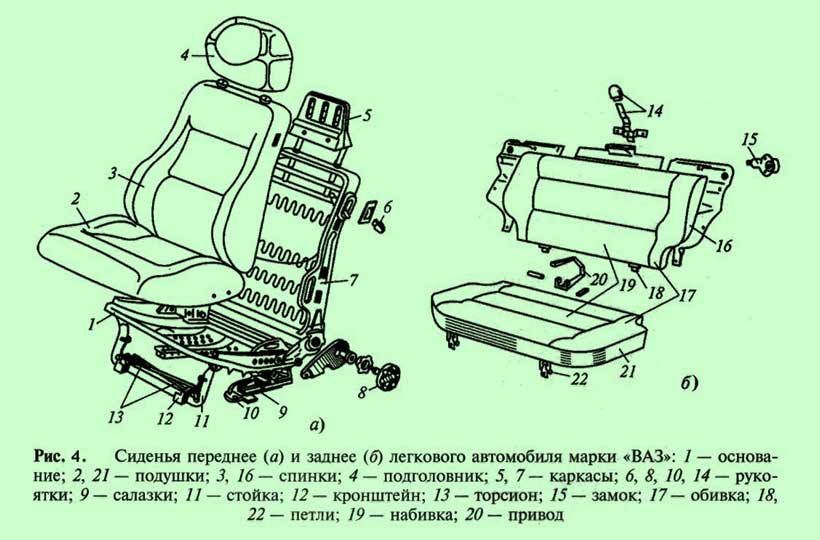

Сиденья в зависимости от типа и назначения автомобиля могут быть установлены в кузове в один или два ряда. Переднее сиденье обычно двухместное сплошное или раздельное. Для удобства посадки сиденье делают регулируемым в продольном направлении и по наклону спинки.

Заднее сиденье двух- или трехместное, сплошное (диванного типа). Передние и задние сиденья обычно состоят из пружинных металлических каркасов, подушек и спинок, покрытых формовочной губчатой резиной и специальной декоративной обивкой.

Переднее сиденье трехдверного легкового автомобиля марки «ВАЗ» (рис. 4, а ) состоит из двух отдельных сидений, оборудованных съемными, регулируемыми по высоте подголовниками 4 с каркасами 5 . Каждое сиденье имеет регулировку в продольном направлении и по углу наклона спинки. Сиденье устанавливается на салазках 9 и качающейся стойке 11 . Стойка крепится к полу кузова через кронштейны 12 и имеет для торсиона 13 , облегчающих перемещение сиденья вперед. При повороте рукоятки 10 сиденье может перемещаться по салазкам.

Основание 1

подушки выполнено штампованным из листовой стали. Каркас 7

спинки – металлический пружинный. Основание и каркас соединены между собой шарнирно, что обеспечивает изменение угла наклона спинки путем вращения рукоятки 8

.

Рукоятка 6

служит для управления механизмом опрокидывания спинки сиденья. Подушка 2

и спинка 3

имеющие пенополиуретановую набивку и декоративную обивку, установлены соответственно на основание 1

и каркас 7

.

Заднее сиденье (рис. 4, б) трехместное нерегулируемое состоит из подушки 21, спинки 16 и их оснований, которые выполнены из листовой стали. Петли 18 и 22 служат для крепления к полу кузова и складывания сиденья. При складывании подушка откидывается к спинкам передних сидений, а спинка укладывается на место подушки. Спинка в нормальном положении удерживается двумя замками 15, управляемыми рукояткой 14, а подушка фиксируется замком с приводом 20.

Ремни безопасности устанавливаются в салоне автомобиля в качестве средства пассивной безопасности и служат для предохранения водителя и пассажиров в случае столкновения автомобиля с другими транспортными средствами или наезда на неподвижные препятствия. Ремни состоят из лямок и языка, который вставляется в специальный замок. Ремни регулируются по длине в соответствии с комплекцией пассажира или водителя.

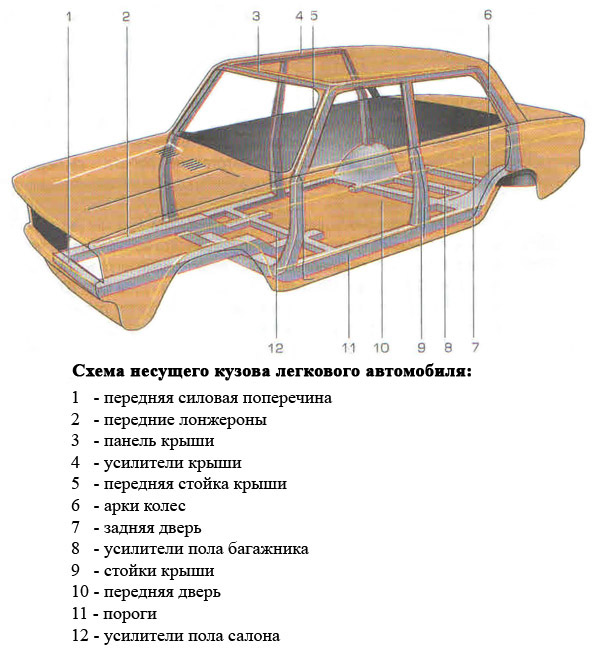

Кузов является самой дорогостоящей конструкцией автомобиля. Он может быть как несущей системой, так и отдельным ее элементом. Кузов современного легкового автомобиля состоит из моторного отсека, пассажирского салона и багажника.

Конструкция кузова выполняет функцию несущего элемента современного легкового автомобиля. В кузове размещен салон автомобиля и на кузов устанавливается ходовая часть, трансмиссия, двигатель,механизмы управления, электро- и дополнительное оборудование.

На кузов также замыкается «минус» электрической цепи. В основном кузов автомобиля изготавливается из металла, но бывают и исключения, когда используется специальная крепкая пластмасса.

Металлическая часть кузова состоит из:

Днище кузова (обрабатывается антикоррозийными материалами для уменьшения коррозии);

Крыша кузова;

Крылья кузова (обрабатываются антикоррозийными материалами для уменьшения коррозии);

Панели кузова;

Двери кузова (крепятся к стойкам кузова петлями, которые держатся винтами, с помощью которых регулируются двери по вертикали и горизонтали); Замки на дверях имеют специальную конструкцию, которая исключает открытие двери даже при ДТП.

Капот кузова;

Крышка багажника.

Спереди и сзади конструкции кузова установлены бампера. На современных автомобилях бампера изготавливаются из пластмассы или других схожих материалов. В случае ДТП именно бампер автомобиля первый воспринимает на себя удар.

Для размещения водителя и пассажиров в салоне автомобиля устанавливаются сиденья. Устанавливаются сиденья автомобиля на специальные салазки, которые позволяют регулировать сиденье в продольном направлении. Также можно регулировать наклон сиденья, что обеспечивается специальными ручками по бокам сидений.Регулировка наклона сиденья может осуществляться вплоть до установки спального места.

С недавнего времени очень популярными стали автомобили с формами кузова «хэтчбэк» и «универсал». Такая популярность объясняется возможностью трансформировать автомобиль как под грузовой, так и под пассажирский вариант.

В салоне размещаются органы управления автомобилем, а также устройства и приспособления, которые обеспечивают комфорт, удобство и безопасность во время движения автомобиля.

Внешняя часть кузова окрашивается заводом изготовителем автомобиля. Для покраски автомобиля необходимо придерживаться технологии покраски кузова автомобиля.

Технология покраски кузова современного легкового автомобиля это сложный и трудоемкий процесс, который состоит из нескольких основных этапов: подготовка кузова к покраске, грунтовка кузова, сушка кузова, нанесение основного слоя краски. Соблюдение правильной технологии покраски кузова гарантирует высокую антикоррозийную стойкость кузова, учитывая неблагоприятные условия эксплуатации автомобиля.

К устройству кузовов легковых автомобилей предъявляются не только эстетические требования, но и аэродинамические, так как при движении легкового автомобиля с большой скоростью значительная часть мощности его двигателя расходуется на преодоление сопротивления воздуха. Чтобы уменьшить сопротивление, кузову необходимо придать обтекаемую форму.

Конструкция кузова автомобиля:

- Передний лонжерон;

- Передний щит;

- Передняя стойка;

- Крыша;

- Задняя стойка;

- Заднее крыло;

- Панель багажника;

- Средняя стойка;

- Порог;

- Центральный тоннель;

- Основание;

- Брызговик;

По конструкции кузова легковых автомобилей могут быть трехобъемными, двухобъемными и однообъемными.

У трехобъемного кузова имеется три отсека: для двигателя, пассажиров и багажа.

У двухобъемного кузова два отсека: в одном может находиться двигатель, а в другом - пассажиры и багаж. Если отсеки для двигателя, пассажиров и багажа объединяются в одно целое с кузовом, такой автомобиль называется одно-объемным.

В настоящее время наибольшее распространение имеют устройства кузовов легковых автомобилей следующих типов:

Трехобъемный кузов с двумя или четырьмя боковыми дверями седан;

трехобъемный кузов с двумя или четырьмя боковыми дверями и с перегородкой сзади переднего сиденья, отделяющей водителя от пассажиров - лимузин;

кузов с мягким складывающимся тентом и съемными боковыми окнами - фаэтон;

двухобъемный кузов с задней дверью с грузовым помещением, не отделенным перегородкой от пассажирского салона - универсал;

двухобъемный кузов с двумя или четырьмя боковыми дверями, имеющий заднюю дверь - комби (хетчбек);

кузов грузопассажирского автомобиля с открытой платформой, убирающимися боковыми сиденьями и с двухместной закрытой кабиной - пикап.

Каркасные несущие кузова

легковых автомобилей имеют специальный каркас, к которому прикреплены детали основания из тонкостенных про филей, образующих жесткую сварную пространственную форму, на которой крепятся облицовочные панели.

В бескаркасных кузовах , применяемых на современных легковых автомобилях массового производства, достаточную жесткость достигают соответствующим соединением панелей облицовки, в которые заформовывают стальную арматуру из тонкостенных профилей. Комфортабельные легковые автомобили с двигателями большой мощности обычно имеют рамную конструкцию.

Хорошему обзору дороги в непосредственной близости от автомобиля способствует низко опущенный капот двигателя. Для защиты пассажиров и водителя от пыли, влаги, низких и высоких температур кузов должен быть герметичным. С этой целью применяют специальную изоляцию.

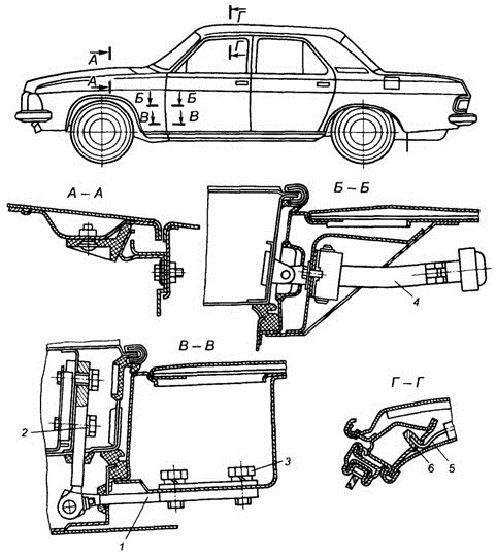

Элементы устройства кузова автомобиля ГАЗ-3102 «Волга» : 1 - петля передней двери; 2 - болт крепления петли к кузову; 3 - болт крепления петли к двери; 4 - ограничитель; 5 - дуга; 6 - резиновая втулка.

Конструкция кузова легкового автомобиля представляет собой пространственную систему, состоящую из штампованных панелей и элементов каркаса коробчатого сечения, соединенных между собой точечной сваркой. Панели с поперечинами образуют основание (пол), ограниченное с боков порогами (продольными брусьями).

Боковины кузова, образующие части порогов и стоек, переходят в задние крылья. Сверху кузов ограничивается панелью крыши. Коробчатые стержни, ограничивающие с боков переднее (ветровое) окно, называются стойками ветрового окна, вертикальные коробчатые стержни между передними и задними дверями - центральными стойками.

Все детали кузова изготовляются штамповкой из малоуглеродистой, тонколистовой стали (толщиной 0,7-0,9 мм), сильно нагруженные детали - из листа толщиной 1,2 мм. Некоторые детали, особенно подверженные коррозии, изготовляются из листа, имеющего покрытие на основе цинка.

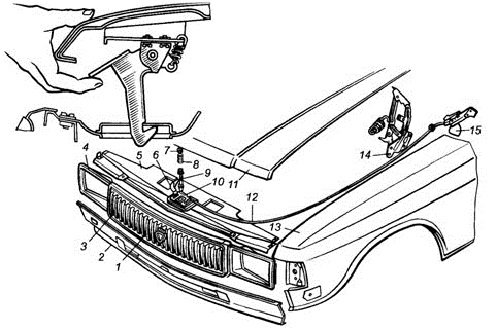

Оперение передней части кузова автомобиля ГАЗ-3102 «Волга»: 1 - облицовка радиатора; 2 - нижняя панель; 3 - вертикальный молдинг; 4 - облицовка фары; 5 - верхняя панель; 6 - предохранительный крючок; 7 - гайка штыря; 8 - пружина; 9 - запорный штырь; 10 - замок капота; 11 - капот; 12- трос привода замка; 13 - переднее крыло; 14 - петля капота; 15 - рукоятка привода замка капота.

Покупая или эксплуатируя автомобиль, как правило, мы недостаточно знаем про его кузов. В первую очередь, для нас важны ходовые показатели, силовой агрегат, оборудование салона и даже установленный мультимедийный комплекс. Но кузов легкового автомобиля является главнейшим элементом безопасности пассажиров и водителя. Он служит для спе-ци-фи-ка-ции и удобства самого автомобиля. Также он выступает лицом самого транспортного средства, недаром самые лучшие дизайнеры вкладывают свои силы в обновления су-щест-ву-ю-щих моделей или в создание новых.

Увидев автомобиль, в первую очередь, хочется сказать о его форме, размерах и цвете. Все перечисленное относится к кузову легкового автомобиля. Крыши, окна, двери, капоты, грузовые отсеки и пассажирские салоны – все это кузовные составляющие. Они придают автомобилю тот образ, к которому мы все привыкли, они необходимы для защиты внутренних элементов авто, груза и пассажиров. Кроме этого кузов легкового автомобиля выполняет декорирующие и аэродинамические характеристики. Существует меж-ду-на-род-ная классификация кузовов, как для грузового, так и для легкового вида транспорта, не считая специальной техники, которой свойственна определенная компоновка для различных задач.

Кузов легкового автомобиля – это комплект деталей из пластмассы, стали, стекла, алюминия и других материалов для облицовки транспортного средства. Основным материалом для кузова на протяжении достаточно длительного времени остается низ-ко-уг-ле-ро-дис-тая сталь. Данный материал получил такую популярность за счет своей пластичности, упругости, прочности. Но из-за того, что сталь подвержена коррозии, вместо нее иногда применяют другие материалы: карбон, алюминий, пластик и т.д.

Лакокрасочные покрытия предназначены не только для декорации, но также для защиты кузова легкового автомобиля от коррозии. Впрочем, сегодняшняя ав-то-мо-би-ле-стро-и-тель-ная индустрия, в большей степени, ориентируется на красоту. Сегодня создана масса расцветок и различных эффектов покраски: перламутр, металлик, хром, аэрография и другие.

В процессе проектирования кузова легкового автомобиля конструкторы учитывают множество факторов: тип мотора и его размер, пространство, необходимое для монтажа колес, габариты ведущих мостов, местоположение и объем бака для топлива, клиренс, аэродинамические показатели, безопасность и комфорт при эксплуатации, обзорность, ремонтопригодность, технологичность изготовления и многое другое. В итоге, полученная конструкция должна отличаться максимальной жесткостью при изгибе и кручении, отлично поглощать кинетическую энергию в процессе удара, иметь низкую частоту колебаний, а также быть стойкой к постоянным напряжениям, которые могут вызвать трещины и разрушить сварные швы. Главным условием для удовлетворения данных требований является верный подбор материалов, применяемых для изготовления кузова легкового автомобиля.

Сегодня самыми популярными материалами кузова легкового автомобиля являются:

- Алюминиевый

.

Как правило, алюминий широко применяется при изготовлении отдельных сос-тав-ля-ю-щих кузова (крышка багажника, капот) для уменьшения общей массы машины. Однако иногда используется для изготовления несущих элементов, например, в AFS пространственной раме немецкого производителя Audi. - Тонколистовая сталь

.

Из этой стали, толщиной 0.6-3 мм, изготавливается несущий оболочковый "скелет" машины. Благодаря ее пластичности, экономической эффективности, высокой проч-нос-ти никакие другие материалы не получили такого масштабного распространения при создании кузова. - Пластмасса

.

Использование данного материала вместо стали в процессе изготовления отдельных составляющих кузова на сегодняшний день очень популярно. Плюсы пластмассы – простота изготовления, низкая стоимость, минусы – невозможность ремонта.

Чтобы защитить металл от коррозии при изготовлении кузова легкового автомобиля максимально уменьшается число фланцевых соединений, а также острых углов и кромок, устраняются области возможного скопления грязи и пыли, выполняются специальные отверстия для последующей антикоррозийной обработки, выполняются дренажные отверстия, обеспечивается вентиляция полых частей. Кузовы разделяются на три типа: двухобъемные (в одном отсеке находится силовой агрегат, а в другом водитель и пассажиры), однообъемные (салон, багажник, отсек водителя объединены в единое целое), трехобъемные (в одном отсеке находится мотор, в другом – багажник, в третьем – пассажиры и водитель). Также кузовы автомобилей легкового типа различаются по количеству дверей (пяти-, четырех-, трех-, двухдверные), по количеству рядов кресел (с тремя, двумя или одним рядом), а также по конструкции крыши (с закрытым или открытым верхом).

Материалы, применяемые в изготовлении кузова современного автомобиля

Большинство кузовов современных машин производятся из такого же материала, который Генри Форд применял для изготовления своих знаменитых Model T. Но для уменьшения общего веса машин автомобильные производители не только применяют такие популярные материалы, как магний, алюминий и различные сплавы, но также вкладываются в разработку совершенно новых материалов, например, различные разновидности уг-ле-плас-ти-ка, стекловолокно. Ознакомимся с самыми популярными современными материалами на примере производства спортивного авто.

Карбон

С технологической точки зрения, в автомобилестроении самым передовым ма-те-ри-а-лом является карбон. В переводе с латинского языка, название данного композита обозначает "уголь". В основе карбона лежат нити углерода, которым свойственны выдающиеся показатели: характеристики сопротивления сжатию-растяжению аналогичны стали, при этом плотность и масса несколько меньше, чем у алюминия (при сравнении – одинаковой прочности карбон на 20% легче алюминия и на 40% легче стали). Карбон отличается минимальным расширением в процессе нагрева, устойчивостью к химическим воздействиям, высокой износостойкостью. Но, разумеется, карбон не может быть полностью идеальным и его нити рассчитаны исключительно на растяжение, поэтому он применяется в качестве армирующего материала.

Для применения в панелях и кузовах авто используют сплав, а если более точно выразиться, то модифицированное волокно – в карбоновые нити вплетаются нити резины. Данное карбоновое волокно участвует при изготовлении карбоново-керамических дисков сцепления и тормозных дисков, так как они очень устойчивы к перегреву и могут сохранять высокую работоспособность при более высоких температурах, по сравнению с дисками из стали.

Алюминий

Второй известный материал, используемый для изготовления суперкаров – алю-ми-ний, а именно его сплавы. Основное преимущество этих сплавов заключается в том, что они практически не подвергаются коррозии и очень легки. Сплавы из алюминия используются для производства моторных блоков цилиндров, некоторых деталей подвески автомобиля , самого несущего кузова, наружных кузовных панелей. Почему же алюминий применяют вместо стали? Из-за его легкого веса данные конструкции намного легче аналогичных из стали. Но и алюминий имеет свой недостаток, который заключается в его сварке: все дело в том, что процедуру сварки необходимо осуществлять в среде инертных газов, применяя специальную присадочную проволоку. В связи с этим некоторые автомобильные производители ищут замену сварке и выполняют склеивание элементов из алюминия специальным составом, а также усиливают стыки заклепками.

Стекловолокно

Стекловолокно – это комплексная нить или волокна, формирование которой происходит из стекла. В данном виде стекло проявляет очень удивительные свойства: не ломается и не бьется, а вместо этого отлично гнется без всяких повреждений. Это дает возможность ткать из него стеклоткань, используемую в автомобильной промышленности. За счет того, что ткань из стекла может принять любую форму, ее активно используют при разработке аэродинамических обвесов. Стеклоткани придается нужная форма с помощью специального макета, а для его фиксации применяют смолы. В конечном итоге получается прочный и легкий каркас спортивной модели автомобиля.

Пластик

В разработке спорт-каров широкое применение получил различный пластик. Самый эластичный и прочный пластик используется в изготовлении кузовных панелей, а на некоторых машинах – всей внешней части кузова. В подобном автомобиле несущая конструкция изготавливается в виде каркаса, на который монтируется декоративный кузов.

Автомобильная промышленность активно развивается в сторону потребителя, ко-то-рый мечтает о безопасном и быстром транспортном средстве. Все это приведет к тому, что в будущем для изготовления автомобилей будут применяться более новые материалы, которые станут отвечать всем современным требованиям.

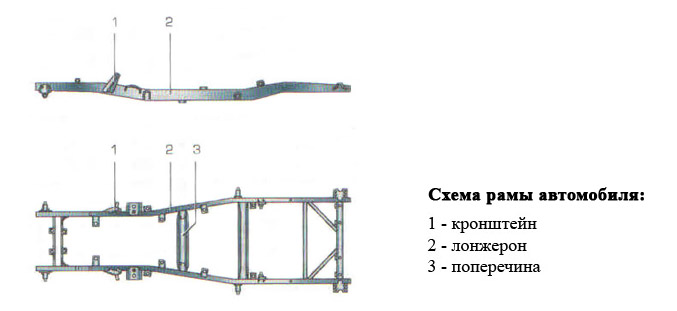

Рассмотрение ходовой части транспортного средства начнем с рассмотрения уст-ройст-ва кузова автомобиля. По сути, рама и кузов - это одно и то же. На раме крепятся все основные узлы и агрегаты, а она, в свою очередь, держится через подвески на автомобильных колесах . Разница в целевом предназначении транспортного средства. У грузовых автомобилей раму видно практически всегда. Она проходит от переднего до заднего моста, и на ней держится кабина и грузовая платформа. В легковых автомобилях рама и каркас образуют единый корпус, который и получил название кузова. То есть, кузов легкового автомобиля - это все, что мы видим - от колес до крыши, включая капот, двери, багажник, салон и т.д.

Но есть автомобили, у которых нет рамы. Они получили название – безрамные. Вроде бы, где логика? Как крепить тот же двигатель, кузов, элементы трансмиссии автомобиля и все остальное, если нет рамы? В подобных легковых машинах роль рамы полностью заменил кузов легкового автомобиля, у которого усилено днище, а большинство крупных узлов и агрегатов выполнено из легких металлов и держится на этом днище. Подобный вариант устройства кузова автомобиля показан на рисунке ниже.

Или простой пример устройства кузова автомобиля - гоночная машина «Фор-му-лы-1», где роль кузова легкового автомобиля выполняет капсула, в которой находится пилот. Цель таких конструктивных решений - значительно облегчить массу автомобиля, экономя при этом на материалах, топливе и улучшая скоростные характеристики машин. Недостаток у таких автомобилей только один – они не приспособлены к перевозке крупных и тяжелых грузов, но и назначение, как вы поняли, совсем иное.

Рама автомобиля

Рассмотрим наиболее простой вариант рамы автомобиля, показанный на рисунке ниже.

Каким бы ни был легковой автомобиль, его рама должна обеспечить несущие свойства и переносить тяжелые и резкие нагрузки. Поэтому с увеличением размеров транспортного средства увеличивается и массивность конструкции рамы автомобиля. Самая простая рама автомобиля состоит из двух металлических балок, называемых лонжеронами, которые скреплены между собой через поперечины. Места соединений крепятся исключительно заклепками или в более редких случаях, там, где нет возможности установить заклепку - специальными болтами. Это обусловлено тем, что при движении рама автомобиля постоянно подвергается переменным, неравномерным и ударным нагрузкам, которые меняются с долей секунды в разные стороны. При таком режиме соединение гайка-болт со временем ослабляется, что нарушает целостность конструкции рамы. А клепочное соединение вполне выдерживает подобные перепады. Но уже все чаще для соединения частей рамы автомобиля применяют электросварку. Если взглянуть на любую раму автомобиля, то можно увидеть отверстия, кронштейны, фигурные ниши, выступы и т.д. Все эти элементы имеют свое целевое предназначение для креплений конкретных узлов и деталей и делаются еще на заводе-изготовителе.

Помимо движения автомобиля рама автомобиля испытывает вибрацию и при просто работающем двигателе. Из устройства двигателя автомобиля мы помним, какие перегрузки он испытывает при совершении рабочих циклов шатунно-поршневой группы (см. работа поршня) . От этого исходит сильная вибрация, которая гасится очередностью работы цилиндров и самой конструкцией двигателя. Однако полностью вибрацию не погасить и оставшаяся ее энергия через ДВС передается на раму автомобиля. Для практически полного гашения колебаний на раме автомобиля в местах крепления основных агрегатов и узлов применяются подушки (демпферы) и шайбы из плотной резины. Эффект их применения можно наблюдать, заглянув под капот машины с работающим двигателем. Силовая установка вибрирует, а кузов машины практически нет. А если сесть в салон, то вибрация и вовсе незаметна, так как кузов машины тоже крепится через резиновые подушки.

Мы рассмотрели классический вариант рамы автомобиля. Но в зависимости от целевого предназначения транспортного средства рамы автомобиля также конструктивно выполняются по-разному. Так, для грузовых автомобилей большая часть нагрузки приходится на место грузовой платформы, поэтому рама там может еще становиться шире и усиливаться. Для более массивной техники рама автомобиля может подкрепляться вертикальными поперечинами. Ну а, например, рама обыкновенного автобуса представляет собой клетку, в которую вмонтирован кузов. А этим кузовом и является салон автобуса с кабиной водителя и местами для пассажиров.

Но остановимся на кузове легкового автомобиля. Его задача – перевозка груза и пассажиров. Причем, он еще должен обеспечить их надежную защиту. Количество людей и масса груза зависят от размеров автомобиля и формы кузова. Мы уже говорили, что кузов автомобиля - это каркас (корпус), установленный на раму (днище). Его можно условно разделить на три части: моторный отсек, салон, багажник. Но на этапе сборки на заводе он действительно представляет собой каркас, а не тот привычный вид, что мы видим повседневно, глядя на легковушки. Конечный вид кузову придают навесные панели (крыша, двери, крылья, бамперы и т.д.), устанавливаемые там же на заводе.

На этом устройство кузова автомобиля можно считать законченным.

Глядя на различные образцы и модели легковых автомобилей, сразу можно увидеть различные типы кузова автомобиля. Опять же, различие их по форме исполнения связано с тем, для чего предназначена та или иная модель автомобиля. Это может быть машина для городских поездок или больше по бездорожью, семейный вариант или, наоборот, для 1-2 человек, автомобиль с увеличенным салоном или более ёмким багажником и т.д.

На рисунке ниже показана существующая международная классификация типов кузова автомобиля, которой должны придерживаться заводы-изготовители. Это всем знакомые варианты по внешнему виду, но не многие знают их характерные признаки и особенности. Поэтому рассмотрим подробнее самые распространенные типы кузова автомобиля.

Седан - классический и самый распространенный вариант: 4 двери, передние и задние сиденья на 4-5 человек, отдельно расположенный багажник. Самый идеальный вариант для автомобиля–такси: небольшое количество пассажиров и места для ручной клади с багажом.

Хэтчбэк . Отличие от седана в том, что багажник находится как бы в салоне и закрывается отдельной «пятой» дверью. А сама форма кузова напоминает большую каплю. Складывающиеся задние сиденья позволяют увеличить внутреннее пространство багажника для перевозки грузов больших объемов. В 70-80-е года прошлого века подобная модель у нас носила название «комби».

Универсал . Это своего рода удлиненный вариант хэтчбэка. Он уже имеет 3 ряда сидений. А если средний и задний ряд сложить – то получится довольно объемный багажник. Современные модели получили название «Минивэн». В нем 2 и 3-й ряды сидений можно полностью демонтировать. Такой вариант больше популярен для семейных поездок и путешествий.

Вагон . Наибольшую популярность он приобрел среди маршрутных такси. Наверное, каждый, хоть раз, но в них ездил в качестве пассажира. Его еще чаще называют микроавтобусом.

Лимузин . Модель отличается заметно удлиненным кузовом, бывает в 2-3 раза длиннее обыкновенной легковушки. Место водителя от салона отделено перегородкой. Сам салон выглядит как просторное помещение с диваном, столиком, мини-баром и прочими предметами для комфортной поездки. Применяется такая модель исключительно среди богатых людей, а также для проката, проведения различных торжеств и свадеб.

Кабриолет . Главное отличие от остальных моделей – это откидывающаяся крыша, что позволяет ехать в солнечную погоду под открытым небом, что называется «с ветерком».

Вот, пожалуй, все, что можно рассказать о кузове легкового автомобиля, устройстве кузова автомобиля, раме автомобиля и типе кузова автомобиля.