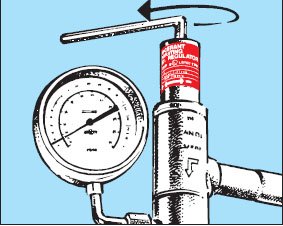

Jako podstawę do ustawienia regulatorów ciśnienia KV należy przyjąć ustawienia fabryczne regulatorów ciśnienia KV. Ustawienia Fabryczne każdy regulator jest określony przez odległość od nacięcia tulei regulacyjnej do łba śruby regulacyjnej (patrz rysunek).

W tabeli przedstawiono fabryczne ciśnienie nastawy dla każdego typu reduktora oraz odległość X od łba śruby regulacyjnej, której odpowiada to ciśnienie, a także zmianę ciśnienia nastawy przy obrocie śruby o jeden pełny obrót.

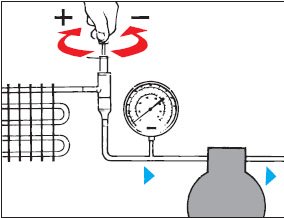

W chwili dostawy regulator KVP jest ustawiony na 2 bary. Aby zwiększyć ciśnienie, śrubę regulacyjną należy obrócić w prawo, aby zmniejszyć - w lewo. Po pewnym okresie pracy regulatora w ramach instalacji należy go dostroić. Aby wykonać tę operację, należy użyć manometru.Jeśli do odszraniania parownika używany jest regulator KVP, przeprowadzana jest precyzyjna regulacja na poziomie minimalnym dla każdego systemu. Po każdej regulacji nie zapomnij założyć nasadki ochronnej na tuleję regulacyjną.

Fabryczne ustawienie regulatora odpowiada ciśnieniu, przy którym zawór zaczyna się otwierać lub ciśnieniu, przy którym jest całkowicie zamknięty. Aby chronić sprężarkę, regulator należy ustawić na maksymalną dopuszczalną wartość sprężarki.

Regulację tę należy przeprowadzić zgodnie ze wskazaniami manometru zainstalowanego na przewodzie ssawnym sprężarki.

Reduktor ciśnienia skraplania KVR + zawór zwrotny NRD

W agregatach chłodniczych wyposażonych w regulatory KVR + NRD ustawienie KVR musi zapewniać odpowiednie ciśnienie w odbiorniku.Ciśnienie jest zwykle o 1,43,0 bar (spadek ciśnienia na zaworze NRD) wyższe niż ciśnienie w zbiorniku. Jeśli ta różnica jest nie do zaakceptowania, konieczne jest zastosowanie reduktora KVR z zaworem ciśnieniowym KVD w odbiorniku.

Zaleca się regulację regulatorów w okresie zimowym.

Następnie regulator KVD jest dostosowywany do ciśnienia w odbiorniku, na przykład tak, aby ciśnienie w odbiorniku było o około 1 bar niższe od ciśnienia skraplania. Regulację tę przeprowadza się za pomocą manometru. Zaleca się przeprowadzanie regulacji w zimnych porach roku.

Aby wyregulować regulator ciśnienia skraplania w ciepłym sezonie, sugeruje się jedną z następujących metod:

- W nowo zainstalowanej instalacji, stosując KVR i KVD z ustawieniem fabrycznym (10 barów), należy przyjąć to ciśnienie jako podstawowe i biorąc pod uwagę zależność ciśnienia nastawczego od liczby zwojów śruby regulacyjnej , wyreguluj ciśnienie do wymaganej wartości.

- W działającej instalacji (nieznane jest ciśnienie nastawcze reduktorów KVR i KVD) w pierwszej kolejności za pomocą manometru znaleźć punkt odniesienia, a następnie obrócić śrubę regulacyjną w celu ustawienia żądanego ciśnienia nastawy.

Regulatory ciśnienia mają prostą konstrukcję, która obejmuje dwa główne elementy - elementy reagujące i uruchamiające. Pierwszy z nich to czuły element (membrana), który porównuje aktualne ciśnienie czynnika roboczego z sygnałem czujnika. Drugi element wykonany jest w formie zawór przepustnicy- na polecenie zamyka obszar przepływu o wymagany poziom. Węzły robocze regulatora są połączone połączeniem wykonawczym. Wszystkie oferowane urządzenia posiadają trwałą, całkowicie metalową obudowę z bocznymi rurkami do montażu w rurociągu. Wybrane modele wyposażone są w dodatkowe wyjścia umożliwiające podłączenie różnych urządzeń.

Zasada działania

Przekładnie bezpośredniego działania dostarczane przez firmę NEMEN działają pod wpływem samego środowiska. Użytkownik instaluje jedynie zawory sterujące i ustawia optymalne parametry ciśnienia (maksymalne i minimalne), w ramach których urządzenie będzie wykonywało stabilizację. Reagując na wahania siły przepływu, regulator automatycznie zmienia położenie przepustnicy w celu otwarcia lub zamknięcia przestrzeni przepływu wymagany poziom. W wyniku jego działania transportowane medium dostaje się do układu w ściśle dozowanych ilościach, co pozwala uniknąć nagłych skoków ciśnienia i ich konsekwencji.

Główne rodzaje produktów

Wszystkie regulatory ciśnienia mają w przybliżeniu tę samą konstrukcję. Jednocześnie mają też różnice. W zależności od modelu produkty mogą być wyposażone w zawór lub amortyzator, sprężynę lub pneumatyczny element sterujący, membranę lub tłok. Główna klasyfikacja prowadzona jest w kierunku stabilizacji:

- dla siebie- regulować siłę przepływu w obszarze znajdującym się przed zaworem;

- po sobie- wyregulować wskaźniki środowiska pracy w obwodzie za zaworem;

- uniwersalny- skorygować różnice w dwóch kierunkach, określając różnicę wskaźnika w punktach przyłączenia do rurociągów powrotnego i dopływowego.

Charakterystyka regulatora

Nowoczesne skrzynie biegów produkowane są w szeroki zasięg, która obejmuje rozwiązania dla systemów rurociągów różne rodzaje i spotkania. W naszym katalogu znajdziesz regulatory ciśnienia o poniższych parametrach.

- Środowisko pracy- woda, para, produkty naftowe, gaz, powietrze.

- Metoda instalacji- spawane, gwintowane, kołnierzowe.

- Średnica przekroju- od 15 do 200 mm.

- Maksymalne ciśnienie- od 10 do 40 barów.

- Temperatura transportowanej substancji- od -5 do +240°C.

Zalety regulatorów bezpośredniego działania

- Nie trzeba używać źródło zewnętrzne odżywianie.

- Duża szybkość reakcji na zmiany i dokładność stabilizacji.

- Łatwa instalacja i konfiguracja parametrów pracy urządzenia.

- Wysokiej jakości optymalizacja funkcjonowania całego systemu.

- Niezawodna ochrona rurociągu i podłączonych urządzeń.

1. Przeznaczenie, budowa i działanie reduktora ciśnienia III.

Dla automatyczne przełączanie sprężarka z trybu pracy na bieg jałowy lub odwrotnie; lokomotywy spalinowe wykorzystują regulator ciśnienia 3RD. Reduktor ciśnienia ZRD stosowany jest w lokomotywach spalinowych ze sprężarką napędzaną silnikiem spalinowym.

Ryc.1. 1-korpus, 2-zawór odcinający, 3-gniazdo, 4-sprężyna, 5-tłoczysko, 6-filtr, 7-nakrętka zabezpieczająca, 8-tłoczysko nakrętka, 9-tłoczysko, 10-sprężyna, 11-gniazdo, 12 -zawór, 13-sprężyna, 14-zawór uruchamiający, 15-gniazdo, 16-płytka. Komory A, B, C, A1, A2, A3, A4, B1, B2, V1, V2, V3, E, E1, E2-kanały

Reduktor ciśnienia (rys. 1) składa się z obudowy 1 i przeciwpłyty 16, do których doprowadzone są rury o średnicy 1/2” ze zbiornika głównego GR i średnicy 1/4” z mechanizmu rozładunkowego RK zamontowanego na zawory ssące sprężarki są podłączone.

W przypadku 1 s prawa strona w gnieździe 15 znajduje się zawór przełączający 14, obciążony od góry sprężyną 10, a po lewej stronie w gnieździe 3 -

zawór odcinający 2, obciążony sprężyną 4. Od dołu do gniazda 15

Wkręca się gniazdo 11 z zaworem 12 i sprężyną 13. Na górnych gwintowanych końcach prętów 9 i 5 znajdują się nakrętki 8 do regulacji sprężyn 10 i 4. Podczas obrotu pręta 9 nakrętka 8 porusza się wzdłuż gwintu i zmienia nacisk sprężyny 10, po czym pręt zabezpiecza się nakrętką zabezpieczającą 7.

Sprężyna 10 zaworu przełączającego 14 jest nastawiona na ciśnienie 0,75 MPa (7,5 kgf/cm2), a sprężyna 4 zaworu przełączającego 2 jest nastawiona na ciśnienie 0,85 MPa (8,5 kgf/cm2). W środkowej części obudowy 1 znajduje się filtr 6 wypełniony włosiem końskim.

Wnęka korpusu reduktora podzielona jest ścianami wewnętrznymi na trzy komory: komorę A zbiornika głównego (GR), komorę B ciśnienia przełączającego i komorę B ciśnienia przełączającego.

Stanowisko. Powietrze ze zbiornika głównego wchodzi do komory A i przez filtr 6 kanałami A1 i A2 pod zaworem przełączającym 2, a przez kanał A3 - pod zawór zwrotny 12. W tym momencie komora B poprzez kanały B1, B2, B3 i B1 jest połączona z komorą B, która poprzez kanał B2 jest połączona z otworem atmosferycznym At. Komory B i C oraz komora nad membraną mechanizmu odciążającego sprężarkę są połączone z atmosferą.

Gdy tylko ciśnienie w zbiorniku głównym i w kanale A2 wzrośnie do wartości, o którą regulowana jest sprężyna 4 (8,5 kgf/cm2), zawór 3 pod wpływem ciśnienia powietrza odsunie się od gniazda na niewielkim obszarze . Następnie ciśnienie powietrza rozprzestrzeni się na cały obszar zaworu 2 (przeciągnięcie), w wyniku czego nastąpi wzrost będzie zawór jasne. Kiedy zawór 2 zostanie podniesiony, wydarzy się co następuje:

Powietrze ze zbiornika głównego kanałami A1 i A2 dostanie się do kanału E, a następnie pod zawór 14, którego sprężyna jest ustawiona na ciśnienie 7,5 kgf/cm2;

Zawór 14 podniesie się i zamknie otwór B1, tj. przerwie komunikację pomiędzy komorą B i komorą C, pozostawiając tę ostatnią połączoną z atmosferą At;

Zawór zwrotny 12 otworzy się, a powietrze ze zbiornika głównego poprzez kanały A1 i A2 oraz otwory E1 i E2 wpłynie do kanału A4, a następnie do zaworów odciążających sprężarkę;

W tym samym czasie powietrze przez kanały B2 i B1 dostanie się do komory B, a zawór 2 rozłączy kanały A2 i E.

Po tym, jak zawór 2 wyląduje na gnieździe 3, powietrze ze zbiornika głównego przez kanał A1 będzie przepływać do zaworów odciążających sprężarkę tylko przez kanał A3, zawór 12, kanał A4, a sprężarka zacznie pracować na biegu jałowym. Gdy tylko ciśnienie w zbiorniku głównym spadnie do 7,5 kgf/cm2, do którego zostanie wyregulowana sprężyna 10, zawór 14 przesunie się w dół i osadzi zawór zwrotny 12 na gnieździe 11, co nastąpi co następuje:

Kanał A3 zostanie zamknięty przez zawór 12, a komunikacja zbiornika głównego (kanał A1) z kanałem A2 i zaworem mechanizmu rozładowującego ustanie;

Komora B poprzez kanały B1, B2, B3 i B1 połączy się z komorą B, w wyniku czego do atmosfery zostanie wypuszczone powietrze z zaworów mechanizmu rozładunkowego i komory B, a regulator ciśnienia przyjmie pozycję pokazaną na rysunku Ryc. 1.

Pozostanie w tej pozycji do momentu wyregulowania nacisku sprężyny 4 (8,5 kgf/cm2). Aby wyłączyć sprężarkę, obracaj pręt 5 w kierunku przeciwnym do ruchu wskazówek zegara, aż zawór 2 osadzi się w gnieździe. Obracając pręt 9 w kierunku zgodnym z ruchem wskazówek zegara, regulujesz moment włączenia sprężarki. Po regulacji pręty 5 i 9 zabezpiecza się przeciwnakrętkami 7.

W lokomotywach spalinowych dwusekcyjnych regulator ciśnienia sterujący pracą sprężarek obu sekcji jest załączany tylko w jednej sekcji, a w drugiej wyłączany poprzez zamknięcie zaworów odcinających na łączących go rurociągach GR i urządzenia rozładunkowe.

Podczas przeprowadzania naprawy bieżące wykonaj następujące czynności:

-Filtr należy zdemontować, uszczelnienie i siatkę należy umyć i wysuszyć. Wyczerpię to

Wymień uszczelkę na nową, uprzednio lekko nasączoną olejem.

Powierzchnie szlifujące zaworów i ich gniazd, które wykazują nieszczelności lub zużycie,

należy oczyścić i zeszlifować.

Sprawdź szczelinę w tulei prowadzącej pomiędzy wyłącznikiem a wyłącznikiem

zawory, które powinny mieścić się w zakresie 0,005-0,050 mm. Przy większej szczelinie zawór

wymienić na nowy, a szczelina pomiędzy tuleją a zaworem powinna mieścić się w przedziale 0,005-0,020

Wymień sprężyny regulacyjne, które są uszkodzone lub utraciły elastyczność.

Po naprawie i montażu regulator ciśnienia jest sprawdzany pod kątem szczelności zaworu

ciśnienie 10 kgf/cm2. Tworzenie się pęcherzyków jest dozwolone w weekendy

otworów z przytrzymaniem go przez co najmniej 5 s.

Na koniec regulator ciśnienia w lokomotywie jest regulowany tak, aby wyłączał się, gdy

ciśnienie w zbiornikach głównych 8,5 kgf/cm2 i włączenie przy 7,5 kgf/cm2 z wyłączeniem o godz.

0,2 kgf/cm2.

2. Przeznaczenie, konstrukcja i działanie urządzenia podporowo-powrotnego w lokomotywie spalinowej 2TE116

Urządzenie podporowo-powrotne lokomotywy spalinowej przejmuje ciężar całej konstrukcji superwózka, zapewnia stabilną pozycję wózka pod lokomotywą podczas jej ruchu, a także płynne dopasowanie się do zakrętów i wytworzenie niezbędnych sił przywracających korpus lokomotywy spalinowej do jej pierwotnego położenia podczas przemieszczania jej względem wózków podczas jazdy po zakrętach. Aby zapewnić równomierne obciążenie par kół wózków na szynach, przednie podpory umieszczono wokół sworznia królewskiego w okręgu o promieniu 1632 mm, a tylne – o promieniu 1232 mm. Konstrukcja nadwózkowa lokomotywy spalinowej opiera się na ramie wózka za pomocą czterech zespolonych podpór (rys. 93), z których każda składa się z dwóch stopni: dolny stopień sztywny to łożysko wałeczkowe, górny stopień sprężysty to blok zawierający siedem gumowych elementy metalowe (RME).

Podpora rolkowa składa się z odlewanej obudowy 19, która jest zamontowana na bocznej ścianie ramy wózka stycznie do okręgu o promieniu równym promieniowi obrotu wózka, zapewniającej jego obrót na łożyskach tocznych, dolnej płyty nośnej 16, rolki 17 połączone ze sobą zaciskami 75 i górną płytą nośną 7. Rolki obracają się w* klatkach z niemetalowymi tulejami 18, które stanowią łożyska rolek. Cały ruchomy układ nośny (rolki z koszykami, górna płyta nośna 1a; w czasie ruchu prowadzony jest przez okładziny trudnościeralne przyspawane do bocznych ścian obudowy, wykonane ze stali 65G. Na powierzchni tocznej powstają duże naprężenia stykowe rolki i płyty nośne, dlatego rolki są wykonane ze stali 40X i poddawane hartowaniu powierzchniowemu na głębokość 1,5-3 mm. Płyty podstawy są wstępnie cementowane, a następnie powierzchnia jest utwardzana.

Powierzchnie toczne płyt nośnych są nachylone – kąt nachylenia wynosi 2°. Na prostym odcinku ścieżki rolki zajmują pozycję środkową pomiędzy nachylonymi płaszczyznami. Kiedy wózek obraca się względem nadwozia, rolki toczą się na nim nachylone powierzchnie obsługuje W tym przypadku powstają siły poziome, tworząc na podporach moment przywracający, ułatwiający powrót wózka do pozycja początkowa. Oprócz przywracania sił, podczas obracania wózków w podporze powstają siły tarcia i moment sił tarcia, co pomaga zmniejszyć kołysanie wózków. Skok wspornika rolki wynosi ±80 mm.

Stopień sprężysty podpory kombinowanej zawiera siedem elementów sprężystych 5, umieszczonych pomiędzy pierścieniem nośnym 4 urządzenia rolkowego na wózku a pierścieniem nośnym 6 na korpusie lokomotywy. Zestaw elastyczny jest ograniczony stożkową miseczką 8, aby zapewnić szczelinę przekraczającą maksymalne przesunięcie nadwozia, które występuje, gdy lokomotywa spalinowa pokonuje łuk o promieniu 125 m. Element elastyczny 5 jest

gumową podkładkę wulkanizowaną na stalowych płytach, posiadającą wytłoczone haki pierścieniowe zapobiegające bocznemu przesuwaniu się elementów w zestawie oraz w połączeniach z płytkami nośnymi.

Ryż. 1. Podpora kombinowana: 1, 16 - górna i dolna płyta nośna; 2 - pokrywa; 3 - śruba; 4, 6 - pierścienie nośne; 5 - element elastyczny; 7 - podkładki regulacyjne; 8 - szkło stożkowe; 9, 10 - zaciski; 11 - pokrywa; 12 - wtyczka; 13 - korek spustowy; 14 - rama wózka; 15 - klips; 17 - wałek; 18 - tuleja; 19 - obudowa wspornika rolek

Każdy zestaw elementów gumowo-metalowych podpory zespolonej poddawany jest na stanowisku kalibracji wysokościowej (wymiar K) z uwzględnieniem obciążenia dynamicznego 140 kN (14 tf) oraz sprawdzeniu jakości wykonania elementów. Sztywność pionowa zestawu elementów gumowo-metalowych wynosi 55-105 N/m (550 kgf/mm), a pozioma 2-105 N/m (20 kgf/mm). Zestawy jednego wózka nie powinny różnić się od siebie wysokością o więcej niż 1 mm. Spełnienie tego wymagania osiąga się poprzez zamontowanie podkładek 7 pod częścią nośną nadwozia.

Wewnętrzna wnęka wspornika rolkowego wypełniona jest olejem osiowym. Olej wlewa się do podpory przez otwór zamknięty korkiem 12, olej spuszcza się i przemywa podporę przez otwór zamknięty korkiem 13. Podpora rolkowa zamykana jest pokrywą 2, która zapobiega rozpryskiwaniu się oleju z korpusu wsparcie przez ruchomy system. Aby zapobiec przedostawaniu się ciał obcych i opadów do kombinowanego wspornika, jest on przykryty pokrywą 11, przymocowaną do obudowy wspornika rolkowego i ochronną

pierścień korpusu z zaciskami 9 i 10.

Każda podpora kombinowana względem środka obrotu wózka jest montowana w taki sposób, aby część rolkowa zapewniała obrót wózka i moment przywracający, a ruch poprzeczny korpusu (stosunek) uzyskiwany był poprzez poprzeczne przesunięcie każdego zestaw elementów gumowo-metalowych. Maksymalne przesunięcie zestawu elementów gumowo-metalowych wynosi +45 mm. Elastyczne podparcie nadwozia pozwala uzyskać dodatkowe ugięcie do 20 mm w zawieszeniu resorowym lokomotywy spalinowej i tym samym poprawić dynamiczne właściwości wytrzymałościowe podwozie załoga lokomotywy spalinowej.

Naprawę urządzenia wspomagającego powrót przeprowadza się po wyjęciu wózka spod lokomotywy spalinowej i zawieszeniu. Uszkodzone części są wymieniane. Po zakończeniu pracy do urządzenia wlewa się 30 litrów oleju osiowego. W dalszej eksploatacji urządzenie smarowane jest poprzez smarowniczki ciekłym smarem odpadowym radioaktywnym.

typ RD-MPODRĘCZNIK

RD-M ______00.00.00 RE

Wprowadzenie…………………………………………………………….3

1. Opis i działanie produktu……………………………………………………..3

1.1 Cel…………………………………………………...3

1.2 Dane techniczne …………………………………4

1.3 Skład produktu……………………………………………………………7

1.4 Budowa i zasada działania……………………………..7

1.5 Przyrządy pomiarowe……………………………………………10

1.6 Oznaczenie………………………………………………….10

1.7 Opakowanie………………………………………………………..11

2. Przeznaczenie…………………………………11

2.1 Ograniczenia operacyjne……………………………...11

2.2 Przygotowanie produktu do pracy ………………………………….11

2.3 Zastosowanie produktu………………………………………………………..13

2.3.1 Procedura operacyjna………………………………………………………13

2.3.2 Konserwacja……………………………13

2.3.3 Możliwe usterki i sposoby ich eliminacji...14

2.3.4 Wskazanie środków bezpieczeństwa……………………………15

3. Zasady przechowywania i transportu …………………………15

4. Utylizacja………………………………………………………15

Instrukcja obsługi zawiera informacje o przeznaczeniu parametrów technicznych, charakterystyk, cech konstrukcyjnych, technik i metod bezpiecznej eksploatacji reduktorów ciśnienia gazu typu RD-M.

Do udziału w zawodach mogą przystąpić osoby, które ukończyły 18 rok życia, posiadają wiedzę z budowy i zasady działania urządzeń do regulacji ciśnienia gazu, a także przeszły szkolenie wstępne i specjalne z zakresu obsługi zbiorników ciśnieniowych oraz posiadają w tym celu specjalne zezwolenie. prace związane z obsługą, konserwacją i naprawami.Instrukcja obsługi dotyczy wszystkich standardowych rozmiarów reduktorów typu RD-M produkowanych przez producenta:

RD-M 100/25; RD-M 63/25;

RD-M 100/40; RD-M 63/40;

RD-M 100/50; RD-M 63/50;

RD-M 100/80; RD-M 63/80;

RD-M 100/100; RD-M 63/100;

RD-M 100/150; RD-M 63/150.

Wskutek stała praca przedsiębiorstw w celu dalszego udoskonalania produktu w celu zwiększenia jego niezawodności i innych cech konsumenckich, w projekcie mogą zostać wprowadzone pewne zmiany, które nie są odzwierciedlone w tej instrukcji.

1. Opis i działanie produktu

1.1 Przeznaczenie produktu

1.1.1 Reduktor ciśnienia gazu typu RD-M (zwany dalej reduktorem) przeznaczony jest do automatycznej regulacji ciśnienia gazu „za sobą” w obiektach gazociągów głównych wysokie ciśnienie(stacje dystrybucji gazu, zakłady oczyszczania i suszenia gazu, pola gazowe, tłocznie itp.)

1.1.2 Reduktory produkowane są przez producenta na ciśnienie nominalne PN = 10,0 MPa o średnicy nominalnej DN = 25 mm, DN = 40 mm, DN = 50 mm, DN = 80 mm, DN = 100 mm, DN = 150, jak oraz reduktory na ciśnienie nominalne PN=6,3 MPa o średnicy nominalnej DN=25mm, DN=40mm, DN=50mm, DN=80mm, DN=100mm, DN=150.

Przykładowe oznaczenia regulatorów:

RD-M 100/100 – reduktor o ciśnieniu nominalnym 10 MPa (100 kg/cm2) i średnicy nominalnej 100 mm;

RD-M 63/100 – reduktor o ciśnieniu nominalnym 6,3 MPa (63 kg/cm2) i średnicy nominalnej 100 mm.

1.2 Dane techniczne

| Wersja regulatora |

||||||||||||

| Nazwa głównych parametrów | RD-M 63/25 | RD-M63/40 | RD-M 63/50 | RD-M 63/80 | RD-M 63/100 | RD-M 63/150 | RD-M100/25 | RD-M100/40 | RD-M100/50 | RD-M100/80 | RDM100/100 | RDM100/150 |

| Średnica nominalna, mm | ||||||||||||

| Maksymalne ciśnienie wejściowe, MPa (kgf/cm2) | 6,3 (63) | 10,0 (100) |

||||||||||

| Środowisko pracy | Gazu ziemnego |

|||||||||||

| Górna granica ustawienia, MPa (kgf/cm2) | 1,6 (16) |

|||||||||||

| dolna granica ustawienia, MPa (kgf/cm 2) | 0,10 (1,0) |

|||||||||||

| Rodzaj podłączenia do rurociągu | Kołnierz zgodny z GOST 12821-80 wersja 3 |

|||||||||||

| Pozycja montażowa na rurociągu | pionowy |

|||||||||||

| Dopuszczalne wahania ciśnienia wylotowego | ± 5% wartości nominalnej przy wahaniach ciśnienia wlotowego ±25% |

|||||||||||

| Wymiary całkowite i przyłączeniowe | Patrz ryc. 1 |

|||||||||||

Rys.1 Schemat wymiarowy i schemat zawiesia

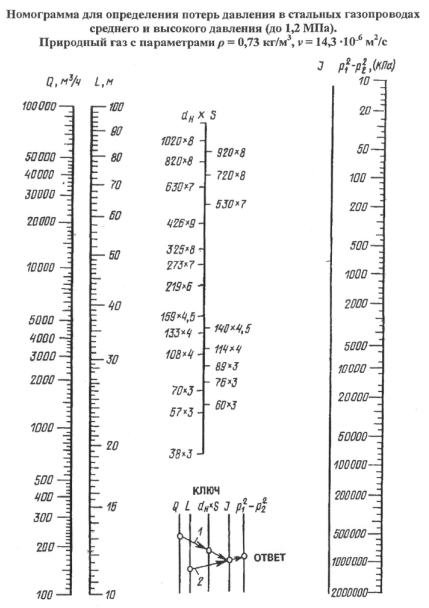

Przy ustalaniu charakterystyka konsumpcji regulatory, należy skorzystać z nomogramu pokazanego na ryc. 2 z przykładem pracy z nim.

Legenda:

P 1 (kgf/cm2) – ciśnienie na wlocie reduktora

P 2 (kgf/cm2) – ciśnienie na wylocie reduktora

DN (mm) – średnica nominalna

Q (m 3 / h) - natężenie przepływu

Ryc.2

Nomogram do wyznaczania charakterystyk przepływowych regulatorów

zgodnie z ich właściwościami konsumpcyjnymi

Przykład: Określ wymagany nominalny otwór reduktora, jeśli zgodnie z warunkami pracy P 1 = 30 kgf/cm 2 ; P2 = 5 kgf/cm2; wymagany przepływ Q = 10000 m 3 /h

Znajdujemy różnicę P 1 - P 2 = 30 – 5 = 25 kgf/cm 2, z punktu 5 na skali „P 2” nomogramu rysujemy linię w punkcie 25 na „(P 1 - P 2) skala. Na przecięciu z pionową linią „C” zaznaczamy punkt A. Łączymy punkt A z punktem 10000 skali „Q”. Na jego kontynuacji, na przecięciu ze skalą „Du”, znajdujemy wymagany nominalny przelot regulatora i przyjmujemy najbliższy większy.

Podobnie znając DN reduktora można określić przybliżone zużycie gazu korzystając ze skali Q.

Skład produktu

1.3 Reduktor składa się z: siłownika z kołnierzami krytycznymi oraz zespołu sterującego składającego się z regulatorów-nastawników pierwszego i drugiego stopnia redukcji, zaworu zwrotnego, urządzenia sterującego i dwóch przepustnic do wyłączania manometrów.

Budowa i zasada działania regulatora.

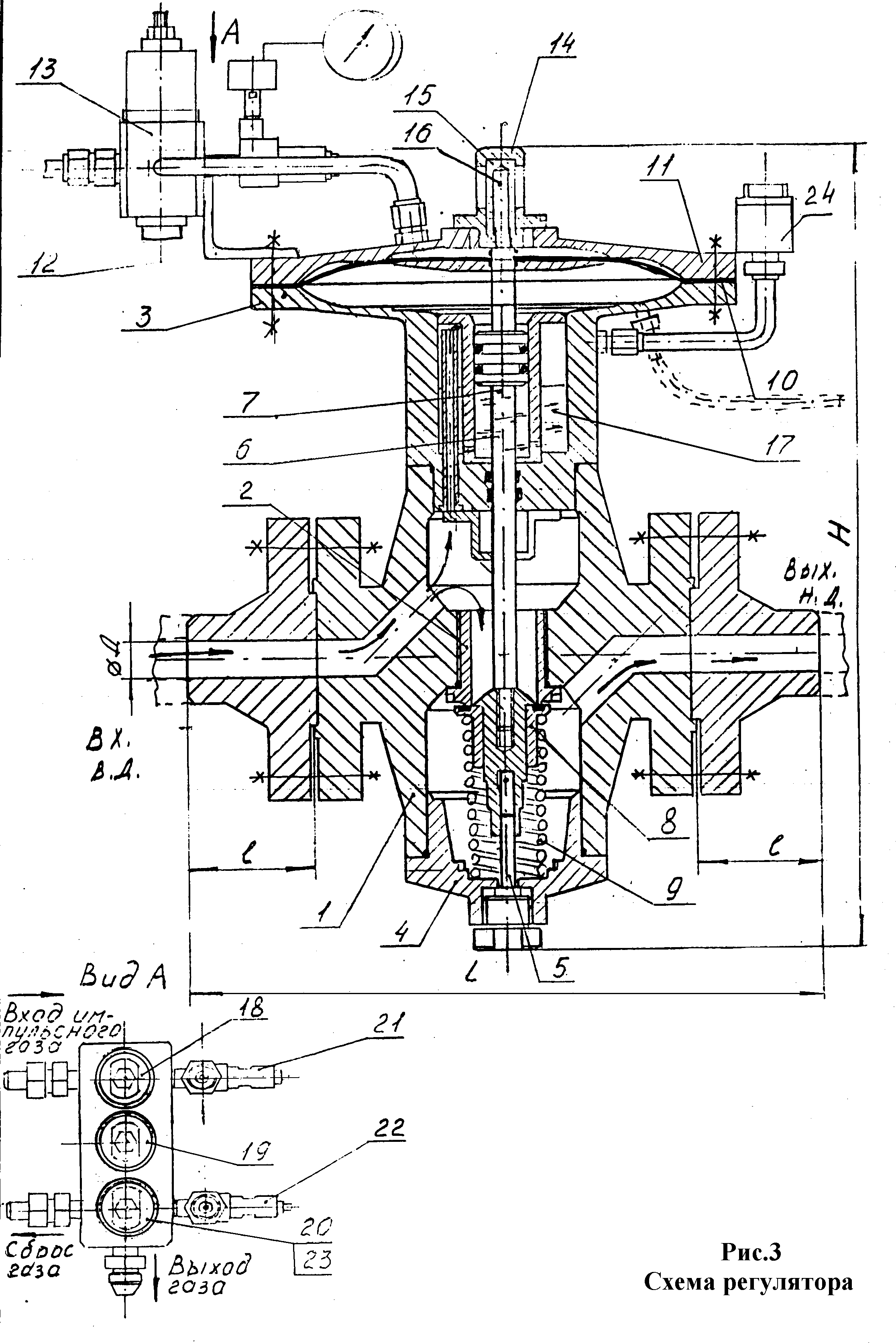

1.4.1 Skład regulatora

Na regulator składają się następujące główne elementy (rys. 3) korpusu (1), w który na gwint wkręcane jest gniazdo (2), wkręcane (co regulatory RD-M 63/25 i RD-M 63/50) stojak (3) i dolna pokrywa (4). W automatach RD-M 63/100 i RD-M 6.3/150 podstawa i pokrywa dolna mocowane są do korpusu za pomocą kołków. W pokrywie dolnej (4) zamontowany jest trzpień prowadzący (5). W zębatce (3) osadzony jest tłok z tłoczyskiem (7), na którego dolnym pierścieniu zamontowany jest: zawór (8) oparty na sprężynie (9), a na górnym pierścieniu membrana (10). jest zaciśnięty pomiędzy zębatką (3) a pokrywą górną (11 ). Za pomocą wspornika (12) jednostka sterująca (13) jest mocowana do stojaka. W Górna obudowa Wkręca się także szybkę (14) z szybką (15) wskaźnika położenia zaworu (16).

Wewnątrz zębatki (3) znajduje się wnęka (17) wypełniona olejem lub inną cieczą w zależności od warunków pracy i połączona z wnęką wysokociśnieniową i wnęką podtłokową. Olej wlewa się przez szyjkę wlewu oleju (24) przed wejściem do regulatora ciśnienia.

Objętość napełnienia olejem

RD-M 100/25 i RD-M 63/25 - 100ml

RD-M 100/40 i RD-M 63/40 – 300ml

RD-M 100/50 i RD-M 63/50 - 300ml

RD-M 100/80 i RD-M 63/80 – 450ml

RD-M 100/100 i RD-M 63/100 - 450ml

RD-M 100/150 i RD-M 63/150 - 700ml

W skład zespołu sterującego (13) wchodzą regulatory - nastawy pierwszego (18) i drugiego (13) stopnia regulacji, urządzenie sterujące (20), przepustnice (21) i (20) zawór zwrotny (23). Przy montażu regulatora na wejściu do centrali wskazane jest zamontowanie filtra, który może zostać dostarczony przez producenta w porozumieniu z klientem.

Części obudowy Uruchamiacz Reduktor (korpus, stojak, pokrywa górna, przeciwkołnierze) wykonany jest z odkuwek St20, a korpus reduktora RD-M 100 i RD-M 150 wykonany jest poprzez spawanie jego części składowych.

Trzpień regulatora wykonany jest ze stali ulepszonej 40X, gniazdo zaworu ze stali nierdzewnej 12X18N10T.

Element uszczelniający zamontowany w zaworze, który przy zamkniętym reduktorze dociskany jest bezpośrednio do gniazda, wykonany jest z tworzywa fluoroplastycznego F4 lub kaprolonu B6.

Pierścienie gumowe wykonane z gumy olejo- i benzynoodpornej służą jako elementy uszczelniające przy łączeniu stojaka z korpusem, pokrywy dolnej z korpusem, gniazda z korpusem, wzdłuż tłoczyska, wzdłuż tłoka. W połączeniu ruchomym „rozpórka tłok-cylinder” stosuje się gumowe pierścienie uszczelniające w połączeniu z ochronnymi pierścieniami nylonowymi.

Membrany automatów wykonane są z tkaniny membranowej na bazie lawanu zgodnie z TU 38.1051906-85 o grubości 4 mm dla automatów typu RD-M 100 i RD-M 150 oraz o grubości 2 mm dla automatów RD-M 25 i Typy RD-M 50.

Części obudowy jednostki sterującej są również wykonane ze stali20 z antykorozyjną powłoką elektrochemiczną. Gniazda, trzpienie i zawory z elementami uszczelniającymi wykonane są ze stali nierdzewnej 12Х18Н10Т i brązu BrAZh9 lub mosiądzu.

Elementy uszczelniające zaworów wykonane są z gumy odpornej na olej i benzynę, membrany wykonane są z tkaniny membranowej o grubości 2mm.

Charakterystyczna cecha regulatorów tego typu polega na tym, że w konstrukcji siłownika (patrz rys. 3) w położeniu 3 zębatki znajduje się wnęka 17 przeznaczona do napełniania olejem, która łączy się z wnęką tłoka i pełni funkcję amortyzatora hydraulicznego, zapewniając płynną pracę regulatora.

Zastosowanie zaworu jednogniazdowego, który działa praktycznie bez tarcia części, zapewnia większą odporność reduktora na procesy zamarzania w porównaniu do jego rosyjskiego odpowiednika – reduktora typu RD.

Nieobciążony układ równowagi (ciśnienie wlotowe jednocześnie naciska na zawór i poprzez amortyzator olejowy pod tłok) zapewnia dobrą czułość regulatora na regulację.

Również osobliwość polega na sprawdzeniu i ewentualnej wymianie elementu uszczelniającego zaworu (8) gniazdo zaworu 2, ewentualnie bez demontażu reduktora z gazociągu. W tym celu wystarczy odkręcić (dla regulatorów RD-M25, RD-M50) lub zdjąć (dla regulatorów RD-M100, RD-M 150) pokrywę dolną 4 z kołkiem prowadzącym 5; wiosna 9; wykorzystując niewielkie nadciśnienie we wnęce nadmembranowej, przesuń pręt do dolnego położenia; Odkręcić zawór wraz z uszczelką od trzpienia, a w razie potrzeby można również odkręcić gniazdo zaworu. Zmontować ponownie w odwrotnej kolejności.

1.5 Przyrządy pomiarowe

Do pomiaru ciśnienia gazu na wlocie reduktora stosuje się manometry o klasie dokładności 1,5 (GOST 2405-88) z granicą pomiaru 15 MPa.

Do pomiaru ciśnienia gazu na wylocie reduktora stosuje się manometry o klasie dokładności 1,5 GOST2405-88 z granicą pomiaru 2,5 MPa.

1.6 Znakowanie

Każdy regulator wyposażony jest w tabliczkę znamionową zgodną z GOST 12969-67, która zawiera:

Nazwa producenta

Symbol regulatora

Ciśnienie warunkowe Р у, MPa

Średnica warunkowa D y, mm

Numer fabryczny

Data wydania

Strzałka wskazująca kierunek przepływu gazu.

Dodatkowo na korpusie reduktora nadrukowana jest strzałka wskazująca kierunek przepływu gazu.

1.7 Opakowanie

Opakowanie spełnia wymagania GOST 23170-78.

Części niezabezpieczone przed korozją zostają zachowane. Otwory regulatora zatyka się zatyczkami paronitowymi.

Reduktory pakowane są w drewniane skrzynie zgodnie z GOST 2991-85. Części zamienne i dokumentacja eksploatacyjna znajdują się w plastikowej torbie umieszczonej w pudełku wysyłkowym.

2 Przeznaczenie

2.1 Ograniczenia operacyjne

2.1.2 Podczas pracy automatów zabrania się naprawiania lub podłączania jakichkolwiek części znajdujących się pod ciśnieniem.

2.1.3 Niedopuszczalna jest emisja transportowanego gazu do atmosfery.

2.2 Przygotowanie produktu do użycia

2.2.1. Transport regulatora na miejsce montażu w opakowaniu producenta.

2.2.2. Reduktor należy zamontować zgodnie z przepisami bezpieczeństwa i zapewniającymi czystość miejsca pracy.

Należy wykluczyć możliwość przedostania się zanieczyszczeń i ciał obcych do wewnętrznych wnęk regulatora podczas instalacji.

2.2.3. Reduktor instaluje się na poziomym odcinku rurociągu w miejscach dostępnych do kontroli, regulacji i naprawy.

2.2.4. Kierunek przepływu gazu musi pokrywać się z kierunkiem strzałki na korpusie reduktora.

2.2.5. Manometr należy zamontować na gazociągu dolotowym, w odległości umożliwiającej obserwację jego wskazań podczas regulacji reduktora.

2.2.6. Manometr jest zainstalowany przed reduktorem i służy do pomiaru ciśnienia wlotowego.

2.2.7. Regulowane ciśnienie jest dostarczane do wnęki podbłonowej za pomocą stali lub miedziana ruraśrednica 8x1 mm. Punkt wyboru regulowane ciśnienie gaz znajduje się na rurociągu za reduktorem w odległości co najmniej 2,5...3 m od zaworu odcinającego lub zaworu wylotowego (patrz rys. 4).

Przy stałym przepływie gazu ruchomy układ regulatora znajduje się w spoczynku. W takim przypadku powierzchnia przepływu reduktora jest otwarta do wielkości odpowiadającej ustalonemu przepływowi gazu.

Wzrost przepływu gazu powoduje spadek ciśnienia za regulatorem i w związku z tym spadek ciśnienia we wnęce podbłonowej, co zaburza równowagę sił działających na membranę.

Siły działające na membranę od góry stają się większe niż siły działające na membranę od dołu. Membrana pod wpływem różnicy sił przesuwa się w dół i otwiera zawór. W rezultacie zwiększa się powierzchnia przepływu reduktora i odpowiednio zwiększa się przepływ gazu, co po uzupełnieniu natężenia przepływu doprowadzi ciśnienie za regulatorem i we wnęce podmembranowej do pierwotnej wartości.

Siły działające na membranę osiągną równowagę, a ruchomy układ regulatora zatrzyma się w pozycji odpowiadającej nowemu przepływowi gazu.

Spadek przepływu gazu powoduje wzrost ciśnienia za regulatorem i we wnęce podbłonowej.

W wyniku zmiany sił działających przez membranę na poruszający się układ, powierzchnia przepływu reduktora zacznie się zmniejszać, aż zmniejszenie przepływu gazu spowoduje spadek ciśnienia za reduktorem i w podmembranie zagłębienie do pierwotnego poziomu. Nadciśnienie gaz powstały w wyniku ruchu membrany w górę jest eliminowany za pomocą urządzenia sterującego ( zawór nadmiarowy), zawarty w jednostce sterującej.

Zatem działanie regulatora ma na celu utrzymanie określonego ciśnienia wylotowego dany poziom niezależnie od zmian w zużyciu gazu.

W przypadku gwałtownej zmiany ciśnienia gazu w gazociągu wylotowym, w wyniku ostrej zmiany poboru gazu, ruchomy układ regulatora nie przesuwa się do nowej pozycji natychmiast, ale płynnie, gdy olej wypływa z wnęki 17 zębatki 3 przez specjalny otwór do wnęki podtłoka i odwrotnie. Dzięki temu amortyzator olejowy zapewnia płynną pracę reduktora i eliminuje nagłe drgania zaworu reduktora.

2.3 Zastosowanie produktu

2.3.1 Procedura operacyjna.

2.3.1.1 Przed reduktorem instaluje się manometr do pomiaru ciśnienia wejściowego, a za reduktorem manometr do kontroli ciśnienia wyjściowego (zadanego).

2.3.1.2 Uruchom regulator w następującej kolejności:

2.3.1.3 Powoli i płynnie otworzyć zawór odcinający na rurociągu doprowadzającym gaz do reduktora.

2.3.1.4 Zastosuj ciśnienie pulsacyjne do urządzenia głównego.

2.3.1.5 Otworzyć zawór odcinający na rurociągu za reduktorem.

2.3.1.6 Ustaw urządzenie główne wymagane parametry ciśnienie wyjściowe regulatora.

2.3.1.7 Podczas pracy reduktora nie wolno dopuszczać do wycieków gazu na przyłączach.

2.3.2 Konserwacja

2.3.2.1 Konserwację automatu należy przeprowadzać w terminach przewidzianych harmonogramem organizacji użytkującej.

2.3.2.2. Przeprowadzić kontrolę zewnętrzną regulatora. Sprawdź szczelność wszystkich połączeń. Upewnij się, że nie ma korozji ani uszkodzeń lakieru.

Jeśli to konieczne, usuń wady.

2.3.2.3. Sprawdzać ciśnienie wylotowe na skrzyni biegów. W razie potrzeby dokonaj regulacji.

2.3.2.4. Przynajmniej raz w roku należy zapewnić audyt z demontażem regulatora w celu jego sprawdzenia stan techniczny oraz identyfikowanie usterek wymagających usunięcia. W razie potrzeby do wnęki regulatora dodać olej I-12A.

Możliwe awarie i sposoby ich eliminacji

| Awarie, objawy zewnętrzne | Prawdopodobna przyczyna | Zaradzić |

| 1 | 2 | 3 |

| Regulator nie jest regulowany | Zatkany zawór obejściowy pierwszy lub drugi stopień sterowania jednostką sterującą | Wyczyść zawór obejściowy |

| Po wyregulowaniu regulatora ciśnienie wylotowe stopniowo spada | Membrana jest rozdarta. W uszczelce membranowej doszło do rozhermetyzowania. | Wymień membranę. Usunąć nieszczelności uszczelki membranowej. |

| Urządzenie sterujące jednostki sterującej nie jest skonfigurowane | W uszczelce membranowej doszło do rozhermetyzowania. Membrana jest rozdarta. W uszczelkach tłoka doszło do rozhermetyzowania. | Wyeliminuj wycieki membrany. Wymień membranę. Wyeliminować wycieki z uszczelek tłoka. |

| Gdy zmienia się natężenie przepływu, ciśnienie za regulatorem nie jest utrzymywane na stałym poziomie. | Zablokowanie układu ruchomego regulatora:

| Zastępować O-ringi rozebrać regulator, oczyścić go z kurzu i krystalicznych hydratów. |

| Gdy reduktor jest zamknięty, ciśnienie wlotowe gazu wzrasta | Uszkodzenie elementu uszczelniającego zawór. Uszkodzenie powierzchni gniazda zaworu | Wymienić element uszczelniający zaworu. Wymienić gniazdo zaworu. |

2.3.4 Wskazanie środków bezpieczeństwa

Ze względu na bezpieczeństwo pracy zabrania się:

2.3.4.1 Używać regulatora do parametrów przekraczających parametry określone w tym paszporcie.

2.3.4.2 Zdjąć reduktor z rurociągu, jeżeli występuje w nim ciśnienie czynnika roboczego.

2.3.4.3 Rozwiązywanie problemów, gdy w rurociągu występuje ciśnienie czynnika roboczego.

2.3.4.4 Tylko personel, który zapoznał się z zasadami projektowania i bezpieczeństwa, może obsługiwać i konserwować automaty.

2.3.4.5 Podczas pracy konserwacja i naprawa regulatora, konieczne jest spełnienie wymagań GOST 12.1.003-76, GOST 12.1.004-76, GOST 12.2.003-76, a także Regulaminu eksploatacja techniczna głównych gazociągów.”

3. Zasady przechowywania i transportu

3.1 Automaty należy przechowywać zgodnie z warunkami przechowywania 4 zgodnie z GOST 15150-69 (w pomieszczeniu lub pod baldachimem).

3.2 Transport automatów w opakowaniu producenta może odbywać się wszystkimi rodzajami transportu, pod warunkiem zabezpieczenia uszkodzenie mechaniczne i bezpośrednie narażenie na wilgoć.

4.Utylizacja

Jeżeli automat całkowicie nie nadaje się do dalszego użytkowania, części wykonane z metali żelaznych (stal 20 GOST 1050-88) i wyroby gumowe zawarte w automatach należy utylizować oddzielnie zgodnie z zasadami utylizacji każdej grupy materiałów określonymi przez obowiązujące przepisy.

Celem regulatorów ciśnienia gazu jest zapewnienie optymalny przepływ gazu w tym czy innym miejscu produkcji. W większości przypadków są to całe systemy połączone w systemy dystrybucji gazu i szczelinowania hydraulicznego.

Szczelinowanie hydrauliczne jest punkt kontroli gazu, którego główną funkcją jest zapewnienie niezbędnej ilości gazu do utrzymania warunków wymaganych technologią procesu produkcyjnego.

GRP i GDS to jednostki wielofunkcyjne, które można zastosować w różnych obszarach produkcji.

Dane techniczne

|

RDSC-50/400B |

RDSC-50/400M |

||

|

Regulowane środowisko |

gaz ziemny zgodnie z GOST 5542-87 |

||

|

Maksymalne ciśnienie wlotowe, MPa | |||

|

Nominalne ciśnienie wylotowe, kPa | |||

|

Strefa nierówności (proporcjonalności) regulacji,% | |||

|

Wydajność m³/h |

Zobacz tabelę poniżej |

||

|

Zakres ustawień zaworu nadmiarowego, MPa | |||

|

Zakres ustawień automatycznego odcięcia gazu: |

|||

|

wraz ze wzrostem ciśnienia wyjściowego, kPa | |||

|

gdy ciśnienie wylotowe maleje, kPa | |||

|

gdy ciśnienie wlotowe maleje, MPa | |||

|

Wymiary całkowite, mm, nie więcej: |

|||

|

Wymiary łączące: |

|||

|

mieszanina |

kołnierzowe zgodnie z GOST 12815-80 |

||

|

długość konstrukcyjna, mm | |||

|

Waga, kg, nie więcej | |||

Wydajność regulatora w zależności od ciśnienia wlotowego

Konstrukcja i zasada działania

Gaz średniego lub wysokiego ciśnienia dostarczany do regulatora przechodzi przez złączkę wlotową, zawór 11 i przechodząc przez szczelinę między zaworem roboczym 10 a gniazdem 9, zostaje zredukowany do średniego ciśnienia i jest dostarczany do konsumenta przez rurę wylotową. Impuls z ciśnienia wyjściowego jest dostarczany jednocześnie do wnęki podbłonowej 18 regulatora i poprzez złączkę 33 do wnęki podbłonowej 34 przekaźnika impulsowego. Poprzez złączkę 35 i zawór zwrotny 25, wnęka 34 łączy się z komorą 17 urządzenia odcinającego. Komora 36 przekaźnika impulsowego znajduje się pod ciągłym wpływem ciśnienia wejściowego dostarczanego z komory 37 krzyża 8. Jeżeli wyjściowe ciśnienie gazu wzrośnie powyżej określonej wartości, membrana 19 podnosi się i całkowicie opuszcza kontakt z dyszą 20. W tym przypadku gaz wchodzi do wnęki 17 i wraz ze sprężyną 21 blokuje wlot gazu do reduktora. Gdy ciśnienie w gazociągu wzrasta, przekaźnik impulsowy pełni funkcje odcinka gazociągu. Jeśli ciśnienie wylotowe spadnie do 0,6–12 kPa, we wnęce 34 przekaźnika impulsowego powstaje to samo ciśnienie. Pod wpływem sprężyny 31 membrana obniża się i zawór 30 otwiera się. Ciśnienie wlotowe z komory 36 wpływa do wnęki, a stamtąd przez złączkę 35 do komory 17 urządzenia odcinającego, które działa w taki sam sposób, jak przy wzroście ciśnienia wylotowego.

Uruchomienie reduktora odbywa się ręcznie po usunięciu przyczyn, które spowodowały zadziałanie urządzenia samoczynnego odcinającego dopływ gazu. Aby to zrobić, należy odkręcić korek rozruchowy 22, podczas gdy gaz znajdujący się pomiędzy membranami 14 i 19 zostanie uwolniony do atmosfery, ciśnienie wlotowe, pokonując siłę sprężyny 21, przesunie membranę zaworu do góry ogranicznik, zawór odcinający 11 otworzy się, a otwór w dyszy 20 zostanie zamknięty przez membrany 19 zaworu 23. W ten sposób gaz dostanie się do reduktora.

Kombinowany regulator ciśnienia gazu RDSC-50/400: 1 - regulator ciśnienia; 2 - urządzenie do automatycznego wyłączania; 3 - przekaźnik impulsowy; 4 - regulator sterujący; 5, 16, 21, 31 - wiosna; 6 - nakrętka; 7, 14, 19, 29, 39 - membrana; 8 - krzyż; 9 - siodło; 10 - zawór roboczy; 11 - zawór odcinający; 12, 15 - pręt; 13 - mechanizm dźwigniowy; 17, 18, 34 - wnęka podbłonowa; 20 - dysza; 22 - wtyczka rozruchowa; 23, 30, 40 - zawór; 24, 41 - regulacja szyby; 25 - zawór zwrotny; 26 - komora nadmembranowa; 27, 38 - ciało; 28 - pokrywa; 32 - szkło; 33, 35 - dopasowanie; 36 - komora przekaźnika impulsowego; 37 - komora krzyżowa; 42 - przepustnica; 43 - stojak; 44 - zawór bezpieczeństwa

Filtry gazu FGK zaprojektowane tak, aby zapewnić prawidłowe czyszczenie gazu ziemnego z zanieczyszczeń mechanicznych. Zwiększa niezawodność i trwałość liczników i innych urządzeń w punktach pomiaru zużycia gazu. Na życzenie klienta dostarczane są w komplecie z gazomierzem lub jako osobne zamówienie.

W zależności od stopnia filtracji filtry mają następujące konstrukcje:

FGK1 - filtr o stopniu filtracji 50 mikronów; FGK2 - filtr o stopniu filtracji 250 mikronów (w celach technologicznych).

Wydajność filtrów podczas pracy jest regulowana stratą ciśnienia.

Wielkość straty ciśnienia na filtrze wskazuje stopień zanieczyszczenia elementu filtrującego.

Maksymalna strata ciśnienia na filtrze przy maksymalnym przepływie nie przekracza:

do filtrów FGK2 o średnicy nominalnej 250, 300 -1,2 kPa.

Do kontroli ciśnienia przewidziano otwory gwintowane (M12x1,5-7H) z zaślepkami, w które na życzenie klienta można zamontować złączki do pomiarów.

Podstawowe dane techniczne filtrów gazów FGK

Przykład zapisu oznaczenia filtra: FGK-A-DN-Rrab.-V TU U 29.2-05782912-010:2011, gdzie:

A - wersja filtra: FGK1; FGK2.

DN - nominalna średnica filtra: 50; 80; 100; 125; 150; 200; 250; 300.

Rwork - wartość maksymalnego ciśnienia roboczego, MPa, wybierana z zakresu: 0,63; 1; 1,6; 2.5.

L - licznik turbinowy, R - licznik obrotowy.

Literatura:

1) Staskevich N. L. Podręcznik dotyczący dostaw i wykorzystania gazu / N. L. Staskevich, G.

N. Sewiaryniec,

D.I.Wigdorczik. - L.: Nedra, 1990.

2) SNiP 42-01-2002. Systemy dystrybucji gazu. - M.: Gosstroy Rosji. Państwowe Przedsiębiorstwo Unitarne TsPP, 2003.

3) SNiP 2.04.08-87*. Dostawy gazu / Gosstroy ZSRR. - M.: CITP Gosstroy z Rosji, 1994.

4) Ionin A. A. Zaopatrzenie w gaz / A. A. Ionin. - M.: Stroyizdat, 1989.

5) Enin P. M. Zaopatrzenie w gaz mieszkań i obiektów komunalnych / P. M. Enin, M. B. Semenov, N. I. Takhtamysh. Kijów: Budvelnik, 1981.

6) SNiP 23-01-99. Klimatologia budowlana. - M.: Gosstroy Rosji. Państwowe Przedsiębiorstwo Unitarne TsPP, 1999.

7) SNiP 2.04.07-86*. Sieci ciepłownicze / Gosstroy Rosji. - M.: CITP Gosstroy z Rosji, 1994.

8) Guskov B.I. Zgazowanie przedsiębiorstw przemysłowych / B.I. Guskov, B.G. Kryazhev. -M.: Stroyizdat, 1982.

9) Kazimov, K. G. Podstawy przemysł gazowy/ K. G. Kyazimov, V. E. Gusiew. - M.: Szkoła Wyższa, 2000.

10) SkaftymowH. A.