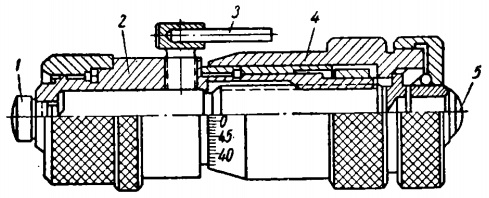

Napiszę jak używać shtihmas, może kogoś to zainteresuje. Shtihmas zmontowane z najkrótszą dyszą

włożony do wspornika

Rozwija się do oporu w nawiasie. Wspornik służy do kalibracji i sprawdzenia sworznia, ma wymiar dokładnie 75mm, wykonany jest z dużą klasą dokładności. Nakrętka śruby mikrometrycznej jest odkręcona. otchłań „0”.

śruba mikrometryczna

w połączeniu z zagrożeniem dla organizmu, tj. jest ustawiony na „zero” / skalibrowany do rozmiaru 75,00 mm. Nakrętka śruby mikrometrycznej jest dokręcona. Po raz kolejny sprawdzane jest „przez zera”. Shtikhmas jest gotowy do drogi. Na przykład mierzony jest blok cylindrów silnika VAZ 2103. Sworzeń jest wkładany po przekątnej do cylindra, rozwija się, aż dotknie, jest blokowany śrubą na korpusie i usuwany. Przyjrzyjmy się następnym odczytom. Shtikhmas pokazał, powiedzmy, 1,04 mm. Otrzymujemy 1,04 + 75,00 = 76,04 mm tj. standardowy rozmiar. Istnieje możliwość/konieczność zmierzenia cylindra w kilku miejscach, wzdłuż i w poprzek bloku, a także w miejscach maksymalnego zużycia pierścieni. Np, maksymalna średnica mam 1,26mm. Odejmij standardowy rozmiar 1,04 = 0,22 mm. Te. wyjście cylindra 0,22 mm. W naprawie. Mikrometr wewnętrzny rozszerza się o 10 mm i ma wartość podziału 0,01 mm (jeden splot). Dwa obroty tarczy to 1,00 mm, ponieważ skok śrub mikrometrycznych 0,5 mm. Do pomiaru dużych średnic stosuje się dysze +15mm, +25mm, +50mm co pozwala na pomiar średnic do 175mm.

Rozważmy bardziej szczegółowo technologię pomiaru i sterowania głównymi częściami silnika za pomocą tabeli. 8.2.

Na wał korbowy Najpierw należy wizualnie sprawdzić stan powierzchni szyjek. Głębokie zagrożenia (ryc. 8.1) zwykle wskazują na konieczność naprawy, nawet jeśli pomiar nie wykazuje zauważalnego zużycia. Równocześnie gładka powierzchnia szyjek wcale nie świadczy o tym, że wałek nie jest zużyty - zdarzają się przypadki, gdy przy niemal idealnym stanie zewnętrznym szyjki miały niedopuszczalne zużycie, a wałek jako całość miał duża deformacja.

Odkształcenie wału jest kontrolowane na pryzmach za pomocą stojaka ze wskaźnikiem mającym wydłużoną nogę (ryc. 8.2). Podczas pomiaru wał powinien być zainstalowany na skrajnych czopach głównych. Ponadto, opierając nóżkę wskaźnika naprzemiennie pośrodku jednej ze środkowych szyjek, wałek obraca się o jeden obrót. Maksymalne odchylenie strzałki (pomiędzy skrajnymi wartościami) pokazuje bicie szyi. Jeśli zużycie jest nierównomierne na całej szerokości szyi, zwykle jest mniejsze na środku, gdzie należy dokonać pomiaru. Bliżej krawędzi czopu głównego na wynik pomiaru może mieć wpływ owalność czopu spowodowana nierównomiernym zużyciem.

Dopuszczalne bicie środkowych czopów głównych wału względem skrajnych zwykle nie przekracza 0,05-^ 0,06 mm. Biorąc pod uwagę, że nowe wały mają bicie mniejsze niż 0,010-^0,015 mm, zaleca się naprawę wału, jeśli bicie przekracza 0,04-5-0,05 mm (patrz rozdział 9.4.).

Oprócz bicia szyjek środkowych należy sprawdzić bicie trzpienia oraz powierzchni pod dławnicami (Rys. 8.3). Ten

szczególnie ważne dla już wcześniej naprawianego wału. Z powodu niewykwalifikowanej naprawy powierzchnie pomocnicze mogą mieć duże bicie w stosunku do głównych czopów, co może wpływać nie tylko na rozmiar naprawy wału, ale także na technologię jego późniejszej naprawy jako całości (rozdziały 9.3., 9.4.) . Wzajemne bicie skrajnych czopów głównych i powierzchni pomocniczych (trzpienia, powierzchnie pod dławnice itp.) nie powinno przekraczać 0,02-^0,03 mm, w przeciwnym razie nie można zapewnić żywotności uszczelnień wału i elementów napędu wał rozrządczy(pasek, łańcuch, napinacz itp.).

Wzajemne bicie czopów i powierzchni wału korbowego można również sprawdzić w kłach stałych na tokarce, jednak ta metoda sprawdzania jest bardziej odpowiednia przy przygotowaniu wału do naprawy (patrz rozdziały 8.2., 9.3. i 9.4.) .

Wygodnie jest zmierzyć wymiary czopów wału za pomocą mikrometru (ryc. 8.4). Podczas pomiaru należy założyć mikrometr na szyjkę i obracać głowicą pomiarową przyrządu do momentu pojawienia się charakterystycznych kliknięć „zapadki”, które ograniczają siłę ściskania karku przez szczęki przyrządu. Jednocześnie konieczne jest lekkie potrząśnięcie urządzeniem w dwóch płaszczyznach w kierunku obwodowym i osiowym, aby wykluczyć błąd związany z niedokładnym montażem urządzenia. Nadmierna siła ściskania szyjki przez urządzenie powoduje spadek, a przekrzywienie podczas instalacji - wzrost zmierzonej średnicy w stosunku do rzeczywistej.

Dokładniejsze pomiary można wykonać za pomocą zacisku dźwigniowego - passometru (patrz rozdział 5.2.), posiadającego 5-i-0 razy Niższa cena podziału i z wyłączeniem wpływu siły ściskania części na wynik pomiaru.

Wymiary czopów korbowodu są zawsze określane w dwóch kierunkach - w przybliżeniu wzdłuż promienia korby i prostopadle do niej (ryc. 8.5), co jest niezbędne do określenia owalności. Minimalny rozmiar szyjki o dużej owalności zwykle okazuje się zbliżony do kierunku promienia korby z przesunięciem 20 ^ 40 ° w stosunku do obrotu wału (ryc. 8.6).

Dopuszczalna owalność szyjek zwykle nie przekracza 0,010-0,015 mm, natomiast minimalny rozmiar nie powinna wystawać więcej niż 0,010 mm poza dolny (minimalny) wymiar.

Ryż. 8.1. Zatarcie na czopie korbowodu wału korbowego

Ryż. 8.3. Kontrola bicia chwytu na klinach

Ryż. 8.7. Sprawdzanie mikrometru za pomocą płasko-równoległego bloku długości

Ryż. 8.8. Pomiar grubości wkładki mikrometrem przez kulkę

Ryż. 8.9. Pomiar prostowania wkładki za pomocą suwmiarki

Aby dokładnie określić początkowy (standardowy) rozmiar szyjek, należy skorzystać z literatury przedmiotu, w tym danych z dodatku 1.

Na wale korbowym należy również sprawdzić stan powierzchni końcowych łożysko oporowe(pchnięcie). Dość często zauważalne jest zużycie tylnej, najbardziej obciążonej końcówki, co może wymagać zeszlifowania końcówek i zastosowania naprawczych półpierścieni oporowych o zwiększonej grubości (patrz rozdział 9.4.).

W celu wykluczenia błędów pomiarowych przed każdą serią pomiarów (np. przed wykryciem usterki każdego silnika) należy sprawdzić iw razie potrzeby wyregulować mikrometr. Aby to zrobić, użyj miary długości zastosowanej do mikrometra lub zestawu miar płasko-równoległych (ryc. 5.17). Podczas sprawdzania mikrometru jego odczyty muszą odpowiadać długości miary z dokładnością do połowy działki skali, tj. ± 0,005 mm (ryc. 8.7). Jeżeli rozbieżność jest większa, należy odblokować głowicę pomiarową i wyregulować urządzenie.

Jeżeli w wyniku monitorowania stanu wału korbowego okaże się, że nie wymaga on naprawy, należy sprawdzić stan tulei - nie powinny nosić śladów zużycia, rys i obcych wtrąceń na powierzchni roboczej, w przeciwnym razie należy je wymienić. Ogólnie rzecz biorąc, przy przebiegu samochodu przekraczającym 150 tys. Km lepiej jest wymieniać wkładki, nawet gdy ich stan jest bliski ideału. Wynika to ze stopniowego wprowadzania małych twardych cząstek do miękkiej powierzchni roboczej tulei, przyspieszających zużycie ścierne czopów wału, a także wykruszania zmęczeniowego powierzchni roboczej tulei.

Jeśli zamierzasz zostawić stare wkładki, nie zaszkodzi zmierzyć ich grubość i określić stopień zużycia. Aby to zrobić, możesz użyć różnych urządzeń, w tym grubościomierza lub specjalnego mikrometru z zaokrągleniem jednej z powierzchni pomiarowych (ryc. 5.31 i 5.32). Najłatwiej zmierzyć grubość tulei za pomocą mikrometru i kulki z łożyska (ryc. 8.8). W tym przypadku grubość wkładki będzie równa różnicy wskazań mikrometru (lub passometru) z wkładką i kulką oraz bez wkładki. Zmierzoną grubość należy porównać ze znaną ten silnik(patrz Załącznik 1). Grubość tulei można również określić po zmierzeniu średnicy łoża i średnicy w łożysku (czyli łożu z zamontowanymi w nim tulejami). Oprócz grubości konieczne jest określenie tzw. prostowania wkładek, czyli tzw. różnica między zewnętrzną średnicą wykładziny w stanie swobodnym (patrz rysunek 8.9) a średnicą łoża. Jeśli prostowanie jest mniejsze niż 0,4 + 0,5 mm, lepiej wymienić wkładki, ponieważ. nie zapewnią szczelności potrzebnej do bezpiecznego dopasowania do łóżka.

Pomiar średnicy cylindrów odbywa się za pomocą suwmiarki. Przed pomiarem wewnętrzny miernik musi być ustawiony na zero, jak on jest instrument względny. Jak już wspomniano w punkcie 5.4., można to zrobić na kilka sposobów - za pomocą mikrometru, sprawdzianu pierścieniowego lub specjalnego przyrządu nastawczego.

Najprostszym (ale nie najlepszym) sposobem jest regulacja za pomocą mikrometru. Aby to zrobić, najpierw nastawia się mikrometr na zaokrąglony rozmiar zbliżony do średnicy cylindra (w przybliżeniu średnicę cylindra można zmierzyć suwmiarką). Następnie montuje się sprawdzian wewnętrzny tak, aby jego nóżki opierały się o powierzchnie pomiarowe mikrometru (ryc. 8.10). Potrząsając mikrometrem w dwóch płaszczyznach, należy zauważyć skrajne (w kierunku zgodnym z ruchem wskazówek zegara) położenie strzałki wskaźnika suwmiarki, z którą następnie, obracając ją, wyrównać zero skali wskaźnika. Ustawienie skrajni wewnętrznej za pomocą sprawdzianu pierścieniowego (Rys. 5.25) zostało już opisane w rozdziale 5.4. Jak wspomniano wcześniej metoda ta ma w praktyce zastosowanie w bardzo ograniczonym zakresie ze względu na konieczność posiadania bardzo dużej ilości kalibrów, im więcej tym większy zakres naprawianych silników. Średnicówki i urządzenia instalacyjne są wygodne do ustawienia (ryc. 5.26), ale jak dotąd są rzadkie.

Podczas pomiaru średnicy cylindra za pomocą średnicówki (ryc. 8.11) należy unikać błędów popełnianych przez niedoświadczonych mechaników i związanych z nieprawidłowym odczytem wskazań wskaźnika. Miernik wewnętrzny arbitralnie zainstalowany w cylindrze zawsze wykazuje przewymiarowany rozmiar z powodu niewspółosiowości osi powierzchni pomiarowych względem płaszczyzny przekroju (ryc. 8.12). W takim przypadku wskazówka wskaźnika odchyla się od zera w kierunku przeciwnym do ruchu wskazówek zegara. Przechylając suwmiarkę w płaszczyźnie pionowej, powinieneś znaleźć skrajne położenie strzałki, poza którą nie odchyla się (w kierunku zgodnym z ruchem wskazówek zegara). Jeżeli wskazana skrajna pozycja strzałki wskaźnika odbiega od zera o N działek w kierunku przeciwnym do ruchu wskazówek zegara, to żądana średnica cylindra

re = re0 + N . średnica mm,

Ryż. 8.15. Pomiar średnicy łóżek bloku za pomocą suwmiarki

gdzie D0 to rozmiar, który odpowiada zeru wskaźnika zacisku;

D - cena podziału wskaźnika.

Odchylenia od zera o N działek w kierunku przeciwnym (zgodnym z ruchem wskazówek zegara) oznaczają, że średnica cylindra jest mniejsza niż rozmiar, na jaki ustawiony jest sprawdzian wewnętrzny:

D \u003d D0 - N ¦ D mm.

Średnica cylindra jest mierzona w kilku sekcjach. Najmniej zużyta jest dolna część cylindra w odcinku poniżej pierścienia zgarniającego olej z położeniem tłoka w DMP Minimalne zużycie w tym odcinku (a co za tym idzie minimalna wielkość cylindra) odpowiada położeniu osi cylindra nóżki średnicówki równoległe do osi wału korbowego (ryc. 8.13). W płaszczyźnie prostopadłej (w płaszczyźnie obrotu korby) rozmiar cylindra jest zwykle większy ze względu na zużycie spowodowane tarciem płaszcza tłoka. Różnica między wskazanymi wymiarami określa owalność cylindra.

Największe zużycie cylindra obserwuje się często w strefie zatrzymania górnego pierścienia, gdy tłok znajduje się w GMP. Rozmiaru cylindra w tym przekroju zwykle nie można dokładnie określić ze względu na rozbieżność między profilem powierzchni a kształtem nóg zacisku (ryc. 8.14). Ponadto w większości przypadków zużycie obwodowe jest nierównomierne. To jest niezbędne

należy wziąć pod uwagę przy późniejszym określaniu nadwymiaru butli (patrz rozdział 9.5.).

Jeśli zużycie cylindrów jest niewielkie (mniej niż 0,05 * 0,06 mm), należy sprawdzić stan samej powierzchni cylindra. Tylko w przypadku braku podłużnych rys na powierzchni tłoki i pierścienie mogą być używane w przyszłości

rozmiar nóg. W praktyce naprawczej zdarzają się przypadki, gdy cylindry były zużyte tylko o 0,01 * 0,02 mm, ich powierzchnia została tak „wytarta”, tj. uszkodzony przez drobne ryzyko, że po zamontowaniu nowych standardowych pierścieni i tłoków zużycie oleju okazało się wyższe niż 1,0 * 1,5 litra na 1000 kilometrów.

Średnica cylindra zdecydowanej większości silników ma tolerancję „+” w stosunku do wartości standardowej (w granicach 0 * 0,02 mm). Należy o tym pamiętać podczas dokonywania pomiarów.

Wymiary łożysk łożysk na etapie wykrywania uszkodzeń są kontrolowane w celu ustalenia ich deformacji i określenia konieczności naprawy (ryc. 8.15). Przed pomiarem należy wytrzeć płaszczyzny podziału części i równomiernie dokręcić śruby pokryw momentem roboczym. W przeciwnym razie procedura pomiaru jest podobna do opisanej powyżej dla cylindrów. W takim przypadku należy zwrócić szczególną uwagę na podpory noszące ślady zużycia (obracające się wkłady) i przegrzewające się (czarny kolor na lub w pobliżu powierzchni łóżka). W takich przypadkach oprócz sprawdzenia średnicy należy sprawdzić niewspółosiowość podpór. W tym celu używana jest linijka. Jest zainstalowany na trzech sąsiednich podporach ściśle równolegle do ich osi (ryc. 8.16). Wyszukiwanie niewspółosiowości i/lub deformacji odbywa się poprzez wychylenie linijki na środku wybranych trzech podpór. Jeśli pień zaczyna „bujać się” na jednej z podpór, należy użyć zestawu szczelinomierzy do określenia niewspółosiowości. Dopuszczalna wada to taka, w której linijka „kiwa się” nie więcej niż o 0,02 mm, w innym przypadku podpory wymagają naprawy (patrz pkt. 9.5.).

Wymiary dolnych głowic korbowodów są kontrolowane za pomocą suwmiarki po dokręceniu nakrętek lub śrub pokryw momentem roboczym (ryc. 8.17). Podczas pomiaru należy kierować się danymi z literatury przedmiotu (patrz Załącznik 1). Po długotrwałej eksploatacji otwory dolnej głowicy wydłużają się o 0,01 * 0,03 mm w kierunku osi korbowodu, dlatego z reguły korbowody wymagają naprawy niezależnie od ich wygląd. Jeśli tuleje obróciły się w korbowodzie, to nawet przy zachowaniu rozmiaru otworu konieczna jest naprawa, ponieważ ryzyko na powierzchni otworu narusza szczelność tulei.

Otwory górnej głowicy korbowodów również wymagają obowiązkowej kontroli. W przypadku korb ze stałym pasowaniem sworzni należy upewnić się, że dokręcenie starych sworzni po ich wypchnięciu nie jest mniejsze niż 0,015 * 0,020 mm. W przeciwnym razie należy wymienić korbowody lub zamontować palce o zwiększonej średnicy, co wymaga odpowiedniej modyfikacji tłoków. W przypadku korb z pływającym sworzniem pomiar średnicy otworu w górnym końcu pozwala określić, czy tuleje wymagają wymiany.

Ryż. 8.18. Pomiar średnicy (zużycia) sworznia tłokowego za pomocą miernika dociskowego dźwigni

Ryż. 8.20. Sprawdzanie odkształcenia korbowodu za pomocą liniału

Ryż. 8.22. Kontrola wysunięcia dysków pierścienia do usuwania masy ponad zewnętrzną powierzchnię rozszerzacza

Średnicę i zużycie sworznia tłokowego mierzy się passometrem (ryc. 8.18) z dokładnością do 0,002 mm. Zużycie definiuje się jako różnicę średnic powierzchni roboczej (błyszczącej) i nieroboczej (ciemnej). W takim przypadku należy liczyć się z możliwością nierównomiernego zużycia i deformacji palców, w wyniku czego zewnętrzna powierzchnia staje się eliptyczna. Zużycie i „elipsa” kołków nie może przekraczać 0,010 mm, w przeciwnym razie kołki należy wymienić.

Szczególną uwagę należy zwrócić na kontrolowanie odkształcenia prętów korbowodów, do czego należy zastosować specjalne przyrządy pomiarowe (ryc. 5.38 i 5.39). Jeśli nie są one dostępne, można użyć płaskiej powierzchni (na przykład płytki powierzchniowej) do zgrubnej (jakościowej) kontroli obecności deformacji. Po zamontowaniu na płytce zdeformowany korbowód „kołysze się”, jak pokazano na ryc. 8.19. Nieco bardziej wiarygodne wyniki uzyskuje się sprawdzając „pod światło” za pomocą zakrzywionej linijki (ryc.

8.20), ale obie metody są niedopuszczalne do ilościowego określenia stopnia odkształcenia wymaganego do wyprostowania zdeformowanych korbowodów (patrz sekcja 9.4). Podczas pomiaru odkształcenia korbowodów za pomocą specjalnego urządzenia niewspółosiowość osi górnej i dolnej głowicy nie powinna przekraczać 0,02 + 0,03 mm na długości równej średnicy cylindra. Należy również zauważyć, że sterowanie na płytce korby skrętnej zwykle nie powoduje charakterystycznego „chybotania”, więc tą drogą nie zawsze jest wiarygodne, nie tylko ilościowo, ale również jakościowo.

Zużycie zewnętrznej powierzchni pierścieni można łatwo sprawdzić na podstawie wielkości zamka, gdy pierścienie są zamontowane w niezużytej części cylindra. Zwykle służy do tego górna część cylindra, którą należy oczyścić z osadów węglowych. Szczelinę w zamku mierzy się za pomocą zestawu sond (ryc. 8.21).

W przypadku większości silników szerokość zamka pierścieni zainstalowanych w cylindrze nie powinna przekraczać 0,7 + 0,8 mm, w przeciwnym razie pierścienie należy wymienić. Do ułożonych w stos pierścieni zgarniających olej dopuszczalna szerokość zamek jest większy - zwykle do 1,2 + 1,4 mm. W przypadku takich pierścieni konieczne jest również sprawdzenie występu dysków nad ekspanderem dwufunkcyjnym oraz blokady dysków zainstalowanych z ekspanderem w rowku tłoka w stanie swobodnym (ryc. 8.22). Jeśli na ekspanderze są ślady dotykania Qi-pindry, pierścienie zgarniające olej również należy wymienić. Wartość blokady tarczy na tłoku w stanie wolnym dla normalnie pracujących pierścieni nie powinna być mniejsza niż 2,0 + 2,5 mm. Mniejsza wartość zamka wskazuje na deformację rozszerzenia

użytkownika i takie pierścienie również należy wymienić.

Warto zauważyć, że zużycie górnej części cylindra można dość dokładnie określić w ten sam sposób. Jeśli mierzysz szerokość zamka w zużytym 6-| i niezużytych 60 części cylindra, następnie zużycie cylindra (według średnicy):

6D = (bi-80)/3,14159.

Zużycie pierścieni na powierzchniach końcowych można łatwo zmierzyć za pomocą mikrometru (ryc. 8.23). Zwykle dolny koniec górnych pierścieni uszczelniających zużywa się zauważalnie. Jeśli zużycie przekracza 0,015 + -0,020 mm, to pierścienie należy wymienić niezależnie od wielkości ich zamka w cylindrze. Aby określić stopień zużycia, musisz znać wysokość nowych pierścieni. W przypadku braku danych referencyjnych należy kierować się standardowym zakresem wysokości i tolerancji dla nich. Ponieważ pierścienie zużywają się nierównomiernie na całej szerokości, wysokość należy mierzyć osobno na całej szerokości pierścienia i na wewnętrznej krawędzi (ryc. 8.23).

Dla zapewnienia wysokich osiągów silnika, w tym niskiego zużycia oleju, bardzo ważny jest luz osiowy pierścieni w rowkach tłoka. Istnieje wiele przykładów z praktyki, kiedy przy niewielkim zużyciu cylindrów i płaszczy tłoków zużycie górnych rowków przekracza 0,20 + 0,25 mm, co powoduje duże zużycie oleju na skutek efektu „pompowania”.

Wygodnie jest zmierzyć wysokość rowka tłoka za pomocą zestawu płytek - płaskich równoległych miar długości (ryc. 5.17). Wybierając płytki o wymaganej grubości, jedna lub dwie połączone ze sobą płytki powinny ściśle przylegać do rowka (ryc. 8.24). Wtedy wysokość rowka tłoka odpowiada rozmiarowi płytki H1. Szczelina 6 w rowku jest łatwa do obliczenia:

8 = H1-H,

gdzie H jest wysokością pierścienia. Jeśli nawet przy nowym pierścieniu luz w górnym rowku przekracza 0,09 + 0,10 mm dla benzyny i 0,12 + 0,13 mm dla silniki Diesla, należy wymienić tłoki ( alternatywny sposób- montaż pierścieni o zwiększonej wysokości - omówiono w punkcie 9.5.). Mniej dokładnie możesz zmierzyć szczelinę bezpośrednio, używając pierścienia i zestawu sond.

Ryż. 8.24. Pomiar wysokości rowka tłoka za pomocą miary długości płasko-równoległej (płytka)

Ryż. 8.27. Pomiar szczeliny między kołem zębatym a obudową pompy oleju

Ryż. 8.30. Monitorowanie zużycia czopu wałka rozrządu

Kontrola części Pompa olejowa Odbywa się to głównie za pomocą zakrzywionej linijki i zestawu sond. Dla wydajności pompy najważniejszy jest końcowy luz między zębatkami a obudową, który nie powinien przekraczać 0,08 + 0,09 mm. Sprawdza się to tak, jak pokazano na rys. 8.25. Należy również zmierzyć średnicę wału napędowego oraz otworu w korpusie, aby określić szczelinę w połączeniu (Rys. 8.26). Luz promieniowy między zębatkami a obudową można zmierzyć szczelinomierzem (ryc. 8.27). Jeżeli szczeliny te przekraczają 0,07 + 0,08 mm, pompa wymaga naprawy lub wymiany.

Zawór redukcyjny układu smarowania sprawdza się wzrokowo (ryc. 8.28). Trzpień zaworu nie może nosić śladów zakleszczenia w korpusie, a krawędź uszczelniająca (gniazdo) zaworu nie może mieć wad (łuski, głębokie rysy itp.), co może spowodować wyciek z zaworu po zamknięciu (w niektórych silnikach może to zakłócić dopływ oleju podczas rozruchu).

Podczas sprawdzania stanu części silnika należy zwrócić uwagę na Specjalna uwaga mechanizm dystrybucji i jego napęd, ponieważ ta część silnika może mieć dość dużą liczbę usterek. Największy wpływ na hałas silnika ma wpływ stan wałka rozrządu i współpracujących z nim części - popychaczy i wsporników (łożysk). Luzy w łożyskach wałków rozrządu określa się, mierząc średnice otworów łożysk (ryc. 8.29) i czopów wałków rozrządu (ryc.

8.30). Szczeliny te nie powinny przekraczać 0,09 + 0,10 mm. Jeśli luzy są zwiększone, konieczne jest ustalenie za pomocą literatury przedmiotu wymiarów nominalnych części, aby określić, która część jest bardziej zużyta - często wymiana wałka rozrządu przywraca luz w łożyskach do normy.

W silnikach z dolnym wałkiem rozrządu (OHV), a także w niektórych silnikach OHV z głowicami żeliwnymi (FORD), wałek rozrządu obraca się w tulejach wciśniętych w blok (głowicę). Praktyka pokazuje, że w przeciwieństwie do głowic aluminiowych, gdzie zużycie czopów wału jest większe, tutaj bardziej zużywają się tuleje. Po przejechaniu ponad 200 + 250 tys. Km w wielu silnikach OHV luzy w łożyskach wałka rozrządu mogą przekraczać 0,20 + 0,25 mm przy całkiem zadowalającym na zewnątrz stanie powierzchni tulei. Jeśli podczas naprawy luzy w łożyskach nie zostaną przywrócone, na przykład poprzez wymianę tulei, w przyszłości doprowadzi to do znacznego spadku ciśnienia oleju i. możliwe, że zasób silnika po naprawie.

Oprócz średnic czopów łożysk, na wałku rozrządu należy koniecznie sprawdzić ich wzajemne bicie (ryc. 8.31). Po zerwaniu paska napędowego, deformacji i/lub pęknięciu zaworów następuje deformacja rozkładu ![]()

Ryż. 8.33. Zużyte powierzchnie robocze popychaczy (zaznaczone strzałką): a - cylindryczne; b - wahacze

Ryż. 8.35. Pomiar średnicy otworu wahacza

Ryż. 8.37. Sprawdzenie zużycia skosu roboczego zaworu „pod światło” za pomocą zakrzywionej linijki

wału dla niektórych silników (na przykład silników wysokoprężnych) może przekraczać 0,15 + 0,20 mm. Oczywiście montaż silnika ze zdeformowanym wałkiem rozrządu prowadzi do niestabilności luzów zaworowych, hałasu i szybkiego zużycia łożysk.

Łopatki wałków rozrządu wymagają głównie oględzin. Wierzchołki krzywek powinny być gładkie, bez „nacinania”. Zużycie krzywki można określić, mierząc jej wysokość (ryc. 8.32) i porównując ją z wysokością innych krzywek, które nie mają widocznego zużycia.

Powierzchnie robocze popychaczy (dźwigni, wahaczy) stykające się z krzywkami są kontrolowane wizualnie (ryc. 8.33). Jednak w większości przypadków poważnemu zużyciu krzywki wałka rozrządu towarzyszy zużycie popychacza zwiększone zużycie popychaczy jest możliwe bez zauważalnego zużycia krzywek. Zużyte części należy następnie wymienić lub, w ostateczności, naprawić (patrz rozdział 9.6.). Montaż zużytych części mechanizmu rozrządu zwykle prowadzi do zwiększonego hałasu silnika.

W konstrukcjach z wahaczami należy również określić zużycie osi wahaczy, mierząc mikrometrem ich średnicę na odcinkach zużytych i niezużytych (ryc. 8.34). Gdy zużycie przekroczy 0,02-5-0,03 mm, należy wymienić oś (opcje alternatywne opisano w punkcie 9.6.). Należy również sprawdzić otwór wahacza za pomocą wewnętrznego miernika (Rys. 8.35) oraz szczelinę określoną przez zużyte i niezużyte powierzchnie osi. Jeśli w drugim przypadku szczelina w przegubie jest większa niż 0,06 + 0,07 mm, to wymiana osi oczywiście nie przywróci szczeliny do normy (0,02 + 0,04 mm). Następnie należy wymienić lub w skrajnych przypadkach naprawić wahacze (rozdział 9.6.)

W konstrukcjach z popychaczami cylindrycznymi należy sprawdzić szczelinę popychacza w otworze (gniazdzie) - nie powinna przekraczać 0,08 + 0,10 mm. Zwiększone luzy w połączeniu powodują głośną pracę silnika, przyspieszone zużycie zaworów i tulei prowadzących. Jeśli mówimy o popychaczach hydraulicznych, stuki zaworów są możliwe przy niskich prędkościach z powodu naruszenia dopływu oleju do popychaczy hydraulicznych.

Dużą uwagę należy zwrócić na zawory, prowadnice zaworów i gniazda zaworów. Główne parametry silnika (moc,

zużycie paliwa), zużycie oleju, hałas. Rozpocznij sprawdzanie mechanizm zaworu wynika z trzpieni zaworów (ryc. 8.36). Porównując średnicę tłoczyska w części górnej niezużytej (nad powierzchnią wypolerowaną przez korek wlewu oleju, ale poniżej rowka krakersa) i w części dolnej można określić zużycie tłoczyska. Podczas pomiaru na dole pręta konieczne jest wykonanie kilku pomiarów na obwodzie, ponieważ zużycie jest często nierównomierne. Zużycie tłoczyska większe niż 0,02 + 0,03 mm można uznać za krytyczne, tj. wymaga wymiany zaworu.

Zużycie fazy zaworu określa się wizualnie (ryc. 8.37), wystarczy przymocować zakrzywioną linijkę do fazy.Wklęsłość fazy wskazuje na zużycie i konieczność naprawy lub wymiany zaworu. Gniazdo zwykle odpowiada kształtowi skosu zaworu, więc jeśli skos jest bardzo wklęsły, należy skorygować osadzenie.

Zużycie otworu prowadnicy zaworu można określić bezpośrednio lub pośrednio. Pomiar bezpośredni (ryc. 8.38) nie zawsze jest możliwy ze względu na trudność w zdobyciu miernika wewnętrznego do pomiaru otworów o małej średnicy (6 + 9 mm). Metoda pośrednia jest bardziej dostępna, ponieważ wymaga pomiaru skoku poprzecznego luzu grzybka zaworu za pomocą wskaźnika (Rys. 8.39).

Biorąc pod uwagę, że L jest w przybliżeniu równe /, otrzymujemy 8 = A / 3. Zatem w lekko zużytej tulei luz zaworowy nie przekroczy 0,15 + 0,18 mm, jeśli luz w tulei jest normalny (0,04 + 0,05 mm). Na podstawie wyników pomiarów zużycia tłoczyska oraz szczeliny między tłoczyskiem a tuleją można stwierdzić, że zawory i/lub tuleje prowadzące wymagają wymiany. Oprócz zużycia zaworów należy sprawdzić ich odkształcenie. Aby to zrobić, zwykle wystarczy obrócić zawory na pryzmatach - nawet niewielkie odkształcenie można łatwo wykryć wizualnie, ale lepiej jest do tego użyć specjalnych urządzeń (ryc. 8.41).

Ryż. 8.38. Pomiar średnicy prowadnicy zaworu za pomocą średnicówki ![]()

Rysunek 8.40. Schemat pośredniego pomiaru szczeliny między trzpieniem zaworu a tuleją prowadzącą przez luz zaworu w tulei: D - luz grzybka, d - luz w tulei; L to odległość od tulei do płyty; I - długość rękawa  Ryż. 8.42. Sprawdzenie odkształcenia płaszczyzny główki klocka za pomocą linijki zakrzywionej i zestawu sond

Ryż. 8.42. Sprawdzenie odkształcenia płaszczyzny główki klocka za pomocą linijki zakrzywionej i zestawu sond

Wieloletnie silniki czasami odkształcają się sprężyny zaworowe, co powoduje spadek sztywności sprężyn, powodując wzrost obciążeń dynamicznych zaworów i ich części napędowych. Sprężyny łatwo sprawdzić mierząc ich długość w stanie wolnym, jednak do tego niezbędne jest posiadanie odpowiednich danych, w szczególności szczegółowej literatury dotyczącej naprawy konkretnego silnika.

Gdy silnik jest uszkodzony, płaszczyzny bloku i głowicy cylindrów są koniecznie sprawdzane. Sprawdzanie odbywa się za pomocą zakrzywionej linijki i zestawu sond. Linijkę umieszcza się po przekątnej na płaszczyźnie (ryc. 8.42), a sondę o odpowiedniej grubości instaluje się w szczelinie między nią a powierzchnią. Jeśli sonda o grubości 0,05 + 0,06 mm swobodnie wyjdzie spod linijki, płaszczyzna wymaga obróbki. W blokach po wieloletniej eksploatacji może wystąpić lekkie „zapadnięcie” w płaszczyźnie między cylindrami oraz „wyniesienie” przy otworach śrub mocujących głowicę. W głowicach odkształcenie często wiąże się z przegrzaniem silnika i wyraża się „zapadem” w środkowej części samolotu.

W przypadku silnego przegrzania głowica może ulec deformacji nie tylko wzdłuż płaszczyzny połączenia z blokiem, ale także wzdłuż górnej płaszczyzny, a zwłaszcza wzdłuż łóżek wałka rozrządu. Niewspółosiowość łoża w głowicy jest kontrolowana w taki sam sposób jak w bloku (ryc. 8.16). Deformacja łóżek powyżej 0,02+0,03 mm wymaga ich naprawy (patrz rozdział 9.6.). Jeśli zdeformowane łożyska nie są naprawiane, obciążenia i zużycie łożysk znacznie wzrastają. Ponadto jest to możliwe porażka zmęczeniowa wałek rozrządu po krótkiej eksploatacji, ponieważ obracając się w niewspółosiowych łożyskach, podlega dużym zmiennym obciążeniom zginającym.

Po demontażu silnika nie wszystkie uszczelki i uszczelnienia mogą wymagać wymiany. Jeśli uszczelka pod głowicą jest wymieniana w bezbłędnie niezależnie od jej stanu (w przeciwnym razie nie można zapewnić szczelności połączenia głowicy z blokiem), wówczas uszczelki miski, pokrywy głowicy i niektóre inne są w niektórych przypadkach zachowane i mogą być ponownie użyte bez utraty szczelności. Jest to typowe głównie dla silników o małym przebiegu, w których przede wszystkim uszczelnienia wału mogą się zużywać, a także mogą być ponownie używane. Dlatego przy diagnostyce silnika warto sprawdzić stan części uszczelniających. Warto również sprawdzić stan sprzęgła - to oczywiste, że montaż zużytych elementów sprzęgła w naprawianym silniku jest całkowicie bezcelowy. Podobnie nie można obliczyć

zaczepiać jakość naprawy silnik, jeśli jego podpory („poduszki”) zostaną uszkodzone lub zniszczone - doprowadzi to do wysoki poziom wibracje ciała i „niekomfortowe” warunki dla kierowcy.

Na podstawie wyników kontroli wszystkich części silnika można wyciągnąć wnioski o potrzebie ich naprawy lub wymiany. Praktyka pokazuje, że wygodnie jest podsumować wyniki wszystkich kontroli w tabelach, dzieląc części do naprawy i wymiany. Jednocześnie wymiary naprawy niektórych części można podać tylko w przybliżeniu. Przy jednoczesnej naprawie dużej liczby silników zestawienie takich tabel może zmniejszyć prawdopodobieństwo wystąpienia błędów związanych z nieterminowymi naprawami lub zamawianiem nowych części.

Ostateczna decyzja o naprawie lub wymianie Nowa zabawka lub inna część jest często kojarzona z dwoma istotnymi czynnikami – dostępnością bazy naprawczej z wykwalifikowanym personelem oraz możliwością dostaw wymagana część. W przypadku rzadkich i starych silników naprawa jest bardziej wskazana zarówno ze względów ekonomicznych, jak i ze względu na trudności w pozyskaniu nowych części. W przypadku dobrze znanych i powszechnych silników wszystkie opcje są możliwe, aw przypadku nowych modeli często trzeba polegać na wymianie części, m.in. z powodu braku wymiarów naprawczych podzespołów. Tak czy inaczej, decyzja w dużej mierze zależy od możliwości organizacji naprawczej i kwalifikacji personelu wykonującego naprawy.

Zobacz także inne artykuły z tej kategorii

Dlaczego służy do pomiaru wewnętrznych wymiarów części? Odpowiedź jest prosta – tylko te urządzenia, ze względu na swoją konstrukcję i zasadę działania, są w stanie zapewnić bardzo precyzyjne wyniki, a także pomiary w trudno dostępnych miejscach.

Jak każdy inny przyrząd pomiarowy, sprawdziany wewnętrzne wymagają starannej regulacji przed pomiarem i okresowej weryfikacji. Nutromery są różne rodzaje Możesz przeczytać je szczegółowo w naszym. Dzisiaj zastanowimy się, który służy do pomiaru wewnętrznych wymiarów produktów: średnic otworów, odległości między równoległymi płaszczyznami itp. Suwmiarka to połączenie standardowego czujnika zegarowego z systemem dźwigni suwmiarki. Składa się z ruchomego pręta pomiarowego, w którym osadzone są wymienne wkłady pomiarowe oraz stałego pręta pomiarowego zamontowanego w obudowie.Wewnątrz obudowy znajduje się system dźwigni, których ruch ustalany jest przez odchyłki wskazówki wskaźnika.

Jak korzystać z suwmiarki wskaźnikowej

Cel pracy:

Przestudiować urządzenie i metody pracy z suwmiarką wskaźnikową.

Zmierzyć wewnętrzną powierzchnię tulei cylindrowej silnika. Wyznacz błąd kształtu tej powierzchni w przekroju poprzecznym i podłużnym

i odchylenie od cylindryczności.

Urządzenia i materiały:

1. Wskaźnik wewnątrz wskaźnika model NI 100, GOST 868.

2. Czujnik zegarowy IC 10, GOST 577.

3. Zestaw płytek wzorcowych nr 83 II klasy dokładności, GOST 9038.

4. Suwmiarka ШЦ-II, GOST 166.

Przeznaczenie i urządzenie suwmiarki wskaźnikowej:

Wskaźniki wewnętrzne (GOST 868) są przeznaczone do pomiaru

wymiary wewnętrzne i średnice otworów w zakresie od 2 do 1000 mm wg

głębokość do 500 mm. Ich projekty są różnorodne.

Miernikiem w suwmiarce wskaźnikowej jest czujnik zegarowy lub głowica z zębami dźwigniowymi.

W zaciskach zwykłego typu stosuje się wskaźniki ze skalą cen.

0,01 mm, w sprawdzianach wewnętrznych o podwyższonej dokładności - z podziałką 0,001 lub

0,002 mm.

Ten ostatni z kolei Wskaźnik 1 (ryc. 2.1) jest zainstalowany w rurowym korpusie 2 urządzenia.

Na drugim końcu rurowego korpusu znajduje się głowica pomiarowa. Konstrukcja głowicy pomiarowej dla urządzeń o różnych granicach pomiarowych jest inna. na ryc. 2.1 pokazuje sprawdziany wewnętrzne do pomiaru wymiarów do 450 mm. Głowica pomiarowa posiada z jednej strony pręt pomiarowy 3, z drugiej zamocowany jest wymienny wkład pomiarowy 4. Sprawdziany wewnętrzne posiadają mostek centrujący 5, który służy do wyrównania linii pomiarowej z płaszczyzną średnicową mierzonego otworu.

Podczas pomiaru rozmiaru wewnętrznego ruch pręta pomiarowego poprzez dźwignię w głowicy jest przenoszony na ruchomy pręt umieszczony w rurowym korpusie. Ten z kolei przekazuje ruch do pręta pomiarowego wskaźnika.

W zależności od typu wskaźnika i zakresu pomiarowego dopuszczalny błąd mierników wewnętrznych wynosi 1,8–22 µm.

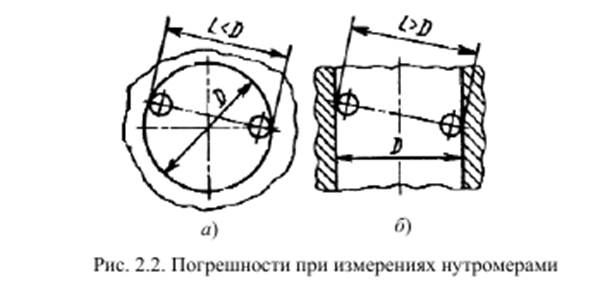

Główne błędy w pomiarach za pomocą mierników wewnętrznych wynikają z przesunięcia linii pomiarowej względem średnicy otworu (ryc. 2.2, a). Linię pomiarową ustawia się na średnicę otworu za pomocą mostka centrującego. Błąd centrowania nie przekracza 3 µm.

Błąd niewspółosiowości zmniejsza się, przesuwając wewnętrzny miernik w płaszczyźnie osiowego przekroju otworu (ryc. 2.2, b). Przy najniższych odczytach instrumentu linia pomiarowa pokrywa się z płaszczyzną średnicową otworu.

Przed pomiarem sprawdziany wewnętrzne nastawia się na nominalną wielkość otworu za pomocą pierścienia atestowanego, bloku miar końcowych ze ściankami bocznymi lub mikrometru.

Do pomiaru tulei cylindrowych o rozmiarach nominalnych od 80 do 100 mm według 7. klasy dokładności (tolerancja 35 mikronów) używamy suwmiarki wskaźnikowej model NI 100 z czujnikiem zegarowym IC 10 1. klasy dokładności z podziałką 0,01 mm. Główny błąd w granicach 0,1 mm na dowolnym odcinku skali nie przekracza ± 0,01 mm. Formularz ogólny taki zacisk wskaźnika pokazano na ryc. 2.3. Aby ustawić suwmiarkę na zero, wykonujemy końcowe miary długości 2. klasy dokładności,

błąd, który w podanym zakresie rozmiarów wyniesie 0,9–1,3 µm.

Podczas pomiaru wymiarów za pomocą narzędzi wskaźnikowych stosowana jest zróżnicowana metoda porównania z miarą (metoda względna). Pożądaną wartość rozmiaru uzyskuje się, dodając odczyty wskaźnika do

wartość miary, o jaką suwmiarka wskaźnika została ustawiona na zero.

Przygotowanie do pomiaru.

1. Zmierz wewnętrzną średnicę tulei za pomocą suwmiarki.

Wynik zaokrąglij do najbliższej liczby całkowitej w milimetrach.

2. Na podstawie tego numeru wybierz płytkę wzorcową (płytkę) lub płytkę wzorcową. Miary końcowe 3 (Rys. 2.3) są montowane w zacisku 1 między bokami 3 i zabezpieczone śrubą 5.

3. Zamontować wymienny pręt pomiarowy w głowicy miernika wewnętrznego, odpowiadający nominalnemu rozmiarowi mierzonego otworu.

4. Zamontować wskaźnik w zacisku tak, aby zacisk i wskaźnik były wstępnie obciążone po mniej więcej jednym obrocie igły.

5. Umieścić suwmiarkę wraz z końcówkami pomiarowymi pomiędzy bokami zacisku i obracając prętem pomiarowym podać końcówce pomiarowej napięcie odpowiadające 2-3 obrotom igły wskaźnika.

6. Ustaw suwmiarkę 4 na zero. W tym celu należy wykonać lekkie rozkołysanie urządzenia w płaszczyźnie pomiarowej. Najkrótszy (rzeczywisty) rozmiar między bokami 3 jest określony przez punkt graniczny ruchu strzałki wskaźnika. W tej pozycji, obracając tarczę o krawędź, skok zerowy łączy się ze strzałką.

Zwróć uwagę na położenie małej strzałki wskaźnika, licząc liczbę pełne rewolucje duża strzała.

Porządek pracy:

Określ błędy formularza wewnętrzna powierzchnia tuleje cylindrowe:

w przekroju podłużnym - odchylenia profilu przekroju podłużnego; w przekroju - odchylenia od okrągłości;

złożony wskaźnik powierzchni cylindrycznej - odchylenia od cylindryczności.

Aby określić błąd w przekroju podłużnym, pomiary wykonuje się sześć razy (ryc. 2.4, a) w dwóch wzajemnie prostopadłych płaszczyznach, na przykład I-I i IV-IV (ryc. 2.4 b).

![]()

Przekroje do pomiaru błędu kształtu w przekroju pokazano na ryc. 2.4, b. Dokonaj pomiarów w odległości 20 mm od końca rękawa i na środku.

Wyznacz odchylenie od walcowości z obu grup pomiarów.

1. Podczas pomiaru miernika wewnętrznego, po uprzednim przechyleniu, ostrożnie, nie uderzając końcówkami o ścianki części, włóż go do otworu tulei. Ustaw urządzenie kołysząc do najkrótszego wymiaru w sekcji I–I i wyjmij

wskazanie wskaźnika. Jeśli strzałka odchyla się w lewo od zera, to odchylenie będzie ze znakiem plus (jest dodawane do rozmiaru bloku płytek), jeśli w prawo, to odchylenie jest brane ze znakiem minus (jest odejmowana od wielkości bloku płytek). Wpisz wynik pomiaru do tabeli. 2.1.

2. Opuszczaj zacisk na przemian w kolejne sekcje, każdorazowo dokonując odczytów na wskaźniku. Nie zapomnij przy każdym pomiarze znaleźć najkrótszego wymiaru, potrząsając suwmiarką. Wyniki pomiarów

wpisać do tabeli. 2.1. Wyjmowanie zacisku z otworu musi odbywać się płynnie, bez wstrząsów.

tabela 2.1

| Przekrój podłużny | odchylenie wskaźnika mikron | Wartość średnicy mikron | ||

| w przekroju 1-1 | w przekroju 4-4 | w przekroju 1-1 | w przekroju 4-4 | |

| 1-1 | ||||

| 2-2 | ||||

| 3-3 | ||||

| 4-4 | ||||

| 5-5 | ||||

| 6-6 |

3. Wykonaj podobne pomiary w przekroju (ryc. 2.4, b). Wpisz wynik pomiaru do tabeli. 2.2.

4. Oblicz średnice wewnętrznej powierzchni tulei cylindrowej we wszystkich zmierzonych odcinkach. Wpisz wyniki obliczeń w odpowiednie kolumny tabeli. 2.1 i tabela. 2.2. Przy obliczaniu średnic należy wziąć pod uwagę znak (plus

lub minus) odchylenia igły wskaźnika.

5. Wyznaczyć odchylenie profilu przekroju podłużnego jako różnicę algebraiczną między największymi i najmniejszymi odchyłkami lub różnicę między największym i najmniejszym wymiarem dla każdego z dwóch

Sekcje. Wpisz wynik do tabeli. 2.1.

6. Analogicznie oblicz odchylenia od okrągłości i zapisz w tabeli. 2.2.

7. Wyznacz odchylenie od walcowości jako różnicę między największym i najmniejszym wymiarem ze wszystkich pomiarów. Wpisz wynik do tabeli. 2.3.

patka. 2.3.

Sprawozdanie z laboratorium powinno zawierać:

1. Tytuł i cel pracy.

2. Opis urządzenia zaciskowego.

3. Stosowane przyrządy pomiarowe i ich charakterystyka.

4. Metoda pomiaru.

5. Warunki wykonywania pomiarów.

6. Schemat ustawienia skrajni wewnętrznej.

7. Wyniki pomiarów i obliczeń podane w formie tabeli. 2.1, tab. 2.2, tab. 2.3 i wnioski.

1. Przeznaczenie i urządzenie wskaźnika wewnętrznego sprawdzianów.

2. Jakie jest napięcie wstępne podczas ustawiania wskaźnika i przy ustawianiu go na zero?

3. Wyjaśnij ustawienie suwmiarki na zero.

4. Dlaczego w konstrukcji skrajni wewnętrznej zastosowano mostek centrujący?

5. Jaki jest cel oscylacji suwmiarki podczas ustawiania i pomiaru?

6. Wyjaśnij wyniki pomiarów i obliczeń podane w tabeli. 2.1, tab. 2.2, tab. 2.3.

Data zakończenia prac: „___” ____________200__

Data obrony pracy: „___” ____________200__

______________________ _________________ ____________________

(podpis ucznia) (podpis i imię i nazwisko nauczyciela)

Wynik obrony: _____________

Praca laboratoryjna i praktyczna nr 7.

Instrumenty mikrometryczne.

Pomiar wymiarów płytki i pomiar przekroju drutu za pomocą mikrometru elektronicznego i suwmiarki.

Cel pracy: Nabycie umiejętności pracy z mikrometrem elektronicznym. Pomiar wymiarów płyt. Pomiar przekroju drutu.

Narzędzia pomiarowe: mikrometr elektroniczny i suwmiarka.

Ćwiczenia: zmierz wymiary płytki mikrometrem i wyciągnij wniosek o równoległości jej boków. Zmierz przekrój drutu za pomocą mikrometru elektronicznego i wyciągnij wniosek o odchyleniu jego wymiarów.

URZĄDZENIE I ZASADA DZIAŁANIA

1. Suwmiarka posiada dwie skale: metryczną i calową. Rama jest mocowana za pomocą śruby blokującej. Płynny ruch stelaża zapewnia sprężyna umieszczona wewnątrz stelaża.

2. Wymiary zewnętrzne mierzone są za pomocą żuchwy. Do prac znakujących stosuje się szczęki górną i dolną. Szczęki górne służą do pomiaru wymiarów wewnętrznych.

3. Wymiarowanie odbywa się automatycznie, odczyty wyświetlane są na wyświetlaczu ciekłokrystalicznym, istnieje możliwość podłączenia suwmiarki do komputera.

4. Pomiar za pomocą suwmiarki różnych elementów konstrukcyjnych (średnice otworu lub wału, odległość między środkami, głębokość otworu itp.) przeprowadza się w następujący sposób:

przy odblokowanej śrubie ramka ze wskaźnikiem ciekłokrystalicznym przesuwa się wzdłuż pręta, powierzchnie pomiarowe pręta i ramka lub pręt pomiarowy połączony z ramką stykają się z powierzchniami mierzonych części. W tej pozycji należy zablokować ramkę śrubą i wizualnie dokonać odczytu ze wskaźnika ciekłokrystalicznego urządzenia lub poprzez naciśnięcie przycisku przesyłania danych przesłać dane o zmierzonej wartości do komputera poprzez interfejs RS232 .

INSTRUKCJE BEZPIECZEŃSTWA

Aby uniknąć obrażeń, należy ostrożnie obchodzić się z ostrymi szczękami znakującymi, nie wykonywać pomiarów, gdy maszyna jest w ruchu, gdy narzędzie tnące jest w ruchu i gdy mierzona część się obraca.

PRZYGOTOWANIE DO PRACY

1. Zapoznaj się z paszportem zacisku przed rozpoczęciem pracy.

2. Przetrzeć zacisk, usunąć smar szmatką nasączoną benzyną (szczególnie ostrożnie z powierzchni pomiarowych), wytrzeć do sucha szmatką.

3. W razie potrzeby wykonaj połączenia z używanym komputerem.

4. Włączyć suwmiarkę przyciskiem „ON-OFF”.

5. Przełącz tryb pomiaru na wymagane jednostki „Milimetry-cale” przyciskiem „mm-in”

6. Zerowania dokonuje się przyciskiem „ZERO”.

7. Przed przystąpieniem do pracy należy upewnić się, że akumulator jest obecny/odpowiedni iw razie potrzeby wymienić.

KONSERWACJA

1. W trakcie pracy i po jej zakończeniu przetrzeć zacisk ściereczką nasączoną wodnym alkalicznym roztworem płynu chłodzącego, a następnie osuszyć czystą szmatką.

2. Pod koniec pracy nałóż cienką warstwę dowolnego olej techniczny i umieścić w etui.

3. Podczas pracy nie dopuszczać do gwałtownych uderzeń lub upadków, aby uniknąć wygięcia pręta i innych uszkodzeń, zarysowań powierzchni pomiarowych, tarcia powierzchni pomiarowych o część kontrolowaną.

4. Podczas pracy monitoruj stan akumulatora. Obniżenie napięcia w układzie zasilania modułu elektronicznego automatycznie zasygnalizuje niedopuszczalny spadek napięcia zasilania na wyświetlaczu suwmiarki.

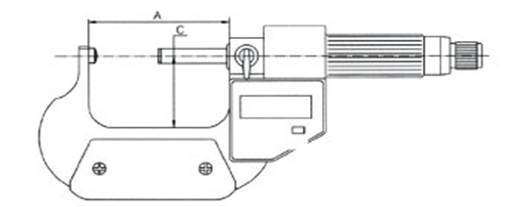

Cyfrowy mikrometr MCC został stworzony do pomiaru małych części i cienkich blach. Mikrometr elektroniczny ma urzadzenie cyfrowe referencyjny, zdolny do przyjmowania wymiarów względnych, dzięki możliwości ustawienia pozycji zerowej przy różnych rozmiarach we wszystkich zakresach pomiarowych. Cyfrowy mikrometr ma jednostka elektroniczna, który zawiera metryczną i calową skalę pomiarową. Mikrometr elektroniczny jest wyposażony w funkcję ustawiania zera bezwzględnego. Za jego pomocą można dokonywać pomiarów względnych i bezwzględnych, ustalać granice tolerancji oraz klasyfikować procesy pomiarowe. Cyfrowy mikrometr może zapisywać dane na ekranie i posiada specjalne złącze do ich wyprowadzania. Części pomiarowe mikrometrów cyfrowych wykonane są ze specjalnych twardych stopów. Mikrometr elektroniczny z możliwością pomiaru powyżej 25 mm wyposażony jest w dodatkową miarkę nastawczą.

Rozmiary:

Zakres pomiarowy MCC-25 0-25 mm.

Zakres pomiarowy MCC-50 25-50 mm.

Zakres pomiarowy MCC-75 50-75 mm.

Zakres pomiarowy MCC-100 75-100 mm.

Mikrometr ze sferycznymi powierzchniami pomiarowymi MKD1 przeznaczony jest do pomiaru grubości ścianek rur, pierścieni wewnętrznych łożysk kulkowych i innych wyrobów. Może mieć jedną lub dwie powierzchnie kuliste.

Promień powierzchni pomiarowych SR=5 mm. Ma wyższy nacisk właściwy na mierzone powierzchnie przy tej samej sile pomiarowej w porównaniu z mikrometrem MK.

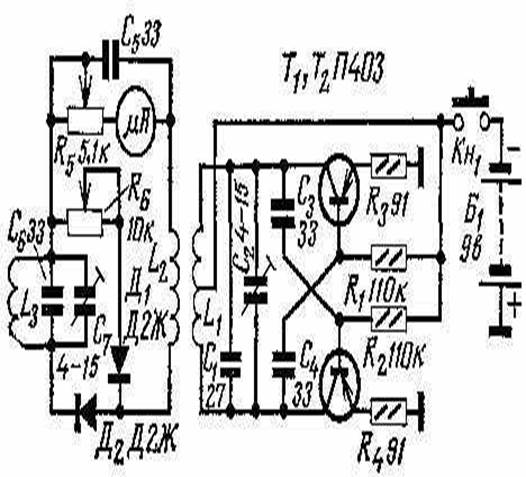

Mikrometr elektroniczny składa się z generatora i urządzenia pomiarowego. Generator jest montowany zgodnie z obwodem przeciwsobnym na tranzystorach T1 i T2 i działa z częstotliwością 15 MHz. Napięcie generatora jest podawane przez transformator wysokiej częstotliwości do urządzenia pomiarowego.

Podczas dodatnich półokresów prąd płynie przez diodę D2, obwód L3C6C7, rezystor zmienny R5 i mikroamperomierz, a podczas półokresów ujemnych przez diodę D1, rezystory zmienne R6, R5 i mikroamperomierz. Obracając suwakiem R6, można wyrównać prądy płynące przez mikroamperomierz podczas dodatnich i ujemnych półcykli względem siebie, a wtedy da odczyty zerowe.

Cewka L3 służy jako czujnik mikroamperomierza. Ta cewka, a także kondensatory C6 i C7 tworzą obwód, którego częstotliwość rezonansowa jest nieco mniejsza niż częstotliwość generatora. Aby zmierzyć średnicę drutu, wkłada się go do L3. Następnie indukcyjność tej cewki, a co za tym idzie, częstotliwość strojenia obwodu L3C6C7 i prąd płynący przez gałąź D2 - L3C6C7 - R5 - mikroamperomierz, zmieniają się, a strzałka tego ostatniego odchyla się od zera. Odchylenie strzałki będzie proporcjonalne do średnicy drutu włożonego do cewki L3.

Mikrometr jest zmontowany w metalowej obudowie o wymiarach 70x130x50 mm. Wykorzystuje mikroamperomierz M494 o całkowitym prądzie odchylającym 100 tkA. Cewka L1, nawinięta na ramę styropianową o średnicy 10 mm w jednej warstwie, szerokość nawijania - 10 mm. Zawiera 21 zwojów drutu PEL 0,31 z odczepem od środka. Cewka L2 jest umieszczona na górze L1 i ma 10 zwojów tego samego drutu. Cewka L3 wykonana jest na ramce ceramicznej o średnicy zewnętrznej 4 mm i średnicy wewnętrznej 2 mm. Jest nawinięty w jednej warstwie (szerokość nawoju 10 mm) i zawiera 42 zwoje drutu PEL 0,2. Wszystkie części mikrometru są zamontowane na płytce getinax o wymiarach 65 x 45 mm, która jest przymocowana do panelu przedniego obudowy instrumentu prostopadle tak, aby jeden z końców ramy cewki L3 przechodził w otwór wykonany w panelu. Dodatkowo na płycie czołowej znajduje się rezystor R6 - "Zerowanie" oraz przycisk Kn1 - włącznik urządzenia. Źródło zasilania mikrometru - bateria Krona - jest zamocowane wewnątrz obudowy.

pasek skali zmierzyć długość lub szerokość na płaszczyznach, określić wymiary mierzone suwmiarką i suwmiarką, a także wykorzystać go do znakowania prac. Dokładność pomiaru - do 0,5 mm.

Do precyzyjnego pomiaru różnych kątów uniwersalny goniometr, przedstawiające dwie linijki z dyskami połączonymi ze sobą zawiasami. Jeden dysk ma podziałki w stopniach. Podczas pomiaru produkt jest instalowany między linijkami, tak aby ich krawędzie dotykały płaszczyzn mierzonego produktu. W tym przypadku wartość kąta jest określana przez podziały na dysku.

Ryż. Uniwersalny goniometr

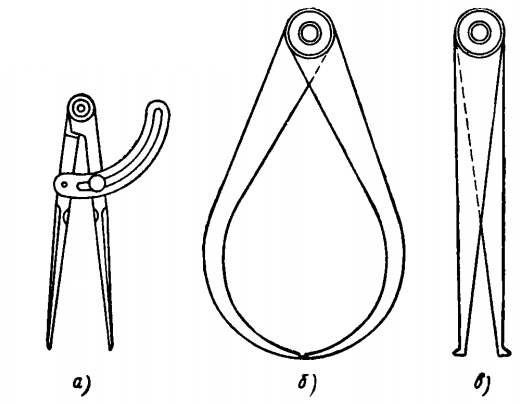

Kompasy, suwmiarki i miernik wewnętrzny

Kompas używany głównie do znakowania. Nóżki kompasów muszą być tej samej długości i grubości, odpowiednio naostrzone, a po zamknięciu nie powinny dawać luzu. Nogi kompasu, gdy są zużyte i tępe, są ostrzone osełką.

a - kompas: b - suwmiarka; c - zacisk.

Suwmiarka służy do zewnętrznego pomiaru detali. Wartość mierzona suwmiarką jest określana przez podziałkę. Dokładność pomiaru - do 0,5 mm. Zaciski są przegubowe i sprężynowe.

Suwmiarka na zawiasach jest prosta w konstrukcji i wygodna w użyciu, ale z czasem rozwija się w niej połączenie zawiasowe i uzyskuje się swobodny luz. Aby wyeliminować luz, nit główki zawiasu jest lekko ściśnięty lub nitowany.

Końce nóżek w miarę użytkowania tracą swój pierwotny kształt, dlatego należy je okresowo uzupełniać osełką.

Nutrometr określić wymiary wewnętrzne Detale. Wartości mierzone suwmiarką są określane przez podziałkę. Dokładność pomiaru do 0,5 mm. Wskaźniki wewnętrzne są sprężynowe i zawiasowe.

(Rysunek a) - narzędzie pomiarowe, które umożliwia wykonanie trzech pomiarów: zewnętrznego, wewnętrznego i głębokości z dokładnością do 0,1 mm. Narzędzie to składa się ze nieruchomej szczęki przymocowanej do podziałki, na którą nałożona jest skala metryczna, oraz ruchomej szczęki, która swobodnie porusza się wzdłuż linijki. Szczęka ruchoma posiada nacięcie noniuszowe oraz miarkę do pomiaru głębokości. Obie szczęki mają spiczaste końce u góry do pomiarów wewnętrznych. Na noniuszu u dołu wykonano dziesięć podziałów. Lewa skrajna linia nazywana jest zerem. Aby określić rozmiar, gdy szczęki zacisku są rozwiedzione, należy policzyć całkowitą liczbę milimetrów, jaką lewa kreska noniusza (na rysunku b jest to 11 mm), a następnie znajdź linię noniusza, która dokładnie odpowiada dowolnemu podziałowi linijki. W przypadku pokazanym na rysunku b druga linia noniusza (nie licząc linii zerowej) pokrywa się z podziałem na linijce, dlatego podany rozmiar będzie równy 11,2 mm.

Ryż. Suwmiarka:

a - pomiar suwmiarką; b - odczyt noniusza; 1 - stała gąbka; 2 - spiczasty koniec gąbki; 3 - śruba do mocowania ruchomej gąbki; 4 - pasek skali; 5 - noniusz; 6 - ruchoma gąbka.

wskaźnik głębokości

wskaźnik głębokości można zmierzyć głębokość rowków na wałach, otworach itp. Podczas pomiaru płaszczyzny odniesienia głębokościomierza są umieszczone na płaszczyźnie produktu, z którego dokonywany jest pomiar. Konieczne jest upewnienie się, że szczęki podtrzymujące ogranicznika głębokości nie mają dziur i rdzy. Okresowo szczęki podtrzymujące należy docierać za pomocą płytki testowej. Podczas procesu docierania ruchoma linijka powinna znajdować się w położeniu zero. Pomiar za pomocą suwmiarki odbywa się w taki sam sposób, jak za pomocą suwmiarki.

Ryż. Pomiar za pomocą głębokościomierza

Jest to połączenie między suwmiarką a głębokościomierzem.

Grubość zębów kół zębatych mierzy się suwmiarką, aby określić ich zużycie i rozmiar. Znając wysokość zęba koła zębatego z rysunku (licząc od koła początkowego), ustaw jego wielkość na skali pionowej suwmiarki; następnie szczęki suwmiarki są instalowane na zębie i mierzona jest grubość zęba suwmiarką poziomą. Dokładność pomiaru suwmiarką wynosi do 0,02 mm.

Ryż. suwmiarka

Szpilka teleskopowa mierzyć wymiary wewnętrzne w zakresie od 12 do 150 mm. Ruchoma miara trzpienia wchodzi w nieruchomą część korpusu, z której jest wyciskana przez sprężynę. Wewnątrz obudowy biegnie pręt blokujący, który można wykorzystać do zaciśnięcia pręta pomiarowego w dowolnej pozycji. Aby zmierzyć otwór, musisz zwolnić pręt pomiarowy, włożyć kołek do otworu i podać go prawidłowa pozycja, zaciśnij pręt mocujący, a następnie ostrożnie usuń grawerunek z otworu. Następnie długość pręta pomiarowego jest mierzona za pomocą suwmiarki lub mikrometru wraz z częścią stałą.

![]()

Ryż. Mostek teleskopowy:

1 - część stała; 2 - sprężyna zwalniająca; 3 - pręt pomiarowy; 4 - ciało; 5 - pręt mocujący.

Służy do zewnętrznego pomiaru części z dokładnością do 0,01 mm. Najpopularniejsze mikrometry to rozmiary: 0-25; 25-50; 50-75; 75-100 mm. Urządzenie mikrometryczne pokazano na rysunku.

Ryż. Mikrometr:

a - przekrój mikrometra; b - rozmiar; 1 - wspornik; 2 - śruba blokująca piętę; 3 - pięta; 4 - śruba z gwintem mikrometrycznym; 5 - bęben; 6 - grzechotka; 7 - tuleja z podziałami do 0,5 mm; 8 - pierścień zaciskowy.

Wspornik mikrometru po lewej stronie posiada hartowaną i szlifowaną piętkę mocowaną śrubą blokującą. Po prawej stronie wspornika znajduje się tuleja ze stałą podziałką; w tulei zamocowana jest stalowa tuleja z gwintem mikrometrycznym, którego skok wynosi 0,5 mm. W tulei owinięty jest śruba mikrometryczna, na której zewnętrznym końcu osadzony jest bęben z podziałką o 50 działkach rozmieszczonych na obwodzie oraz grzechotka.

Do pomiaru część jest instalowana między śrubą a piętą, po czym bęben jest obracany za pomocą zapadki i śruba jest wysuwana, aż zetknie się z mierzoną częścią. Aby określić rozmiar, należy policzyć liczbę milimetrów na powierzchni tulei, wliczając podziałkę półmilimetrową, a następnie zobaczyć, który podział na krawędzi bębna pokrywa się z linią osiową wykonaną na tulei. Podział ten będzie odpowiadał liczbie setnych milimetra, które należy dodać do poprzednich danych. W pozycji mikrometru pokazanej na rysunku b rozmiar jest ustawiony na 20,05 mm.

Za pomocą trzpienia mikrometrycznego wewnętrzne wymiary produktów są określane z dokładnością do 0,01 mm. Zgodnie ze swoją strukturą mikrometr shtihmas jest podobny do mikrometra. Shtikhmas składa się z tulei z końcówką z kulistą powierzchnią pomiarową na jednym końcu i śrubą mikrometryczną o tej samej powierzchni na drugim. Wymiary są określane w taki sam sposób, jak w przypadku mikrometra. Aby zwiększyć granice pomiarowe, trzpień mikrometryczny posiada zestaw wymiennych prętów pomiarowych, co pozwala mierzyć rozmiary do 250 mm.

Ryż. mikrometryczny shtihmas:

1 i 5 - sferyczne powierzchnie pomiarowe; 2 - rękaw; 3 - śruba blokująca; 4 - bęben.

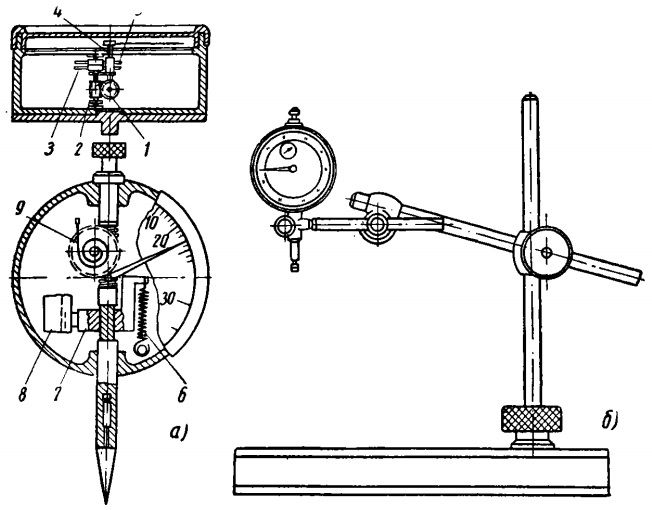

Służy do pomiaru odchyleń w wymiarach produktów. Wskaźniki sprawdzają płaszczyzny pionowe i poziome poszczególnych części, a także bicie, owalność i stożkowość wałów i cylindrów. Dokładność pomiaru wskaźnika wynosi do 0,01 mm.

Wskaźnik składa się z obudowy, wewnątrz której znajduje się mechanizm składający się z kilku kół zębatych, zębatka, stopery i tarcza ze strzałką. Tarcza ma 100 działek, z których każda odpowiada 0,01 mm. Przy przesunięciu trzpienia pomiarowego o 0,01 mm strzałka porusza się po okręgu o jedną działkę skali, a przy przesunięciu trzpienia o 1 mm wykonuje jeden obrót. Trzpień pomiarowy cofa się pod działaniem sprężyny.

Ryż. Wskaźnik:

a - sekcja wskaźnika; b - uniwersalny stojak do mocowania wskaźnika; 1 - trzpień pomiarowy; 2 - koło ślimakowe; 3 i 5 - biegi; 4 - pręt; 6 i 9 - sprężyny; 7 - powóz; 8 - prowadnica karetki.

Na rysunku b przedstawiono uniwersalny stojak do mocowania wskaźnika, za pomocą którego dokonuje się pomiarów części w różnych pozycjach.

Aby zmierzyć zużycie cylindrów, wskaźnik jest przymocowany do specjalnego urządzenia - pasometru.

Ryż. Wskaźnik z pasometrem do pomiaru zużycia cylindra: 1 i 2 - pręty; 3 - ruchoma końcówka; 4 - wahadłowa dźwignia; 5 - stały pręt; 6 - kalibrowane pierścienie; 7 - zestaw prętów stałych; 8 - klucz do demontażu i montażu głowicy instrumentu.

Część pomiarowa (głowica) przyrządu składa się z ruchomej końcówki oraz nieruchomego pręta. Ruch ruchomej końcówki przenoszony jest za pomocą wahacza i prętów na trzpień pomiarowy wskaźnika, który z kolei oddziałuje na mechanizm i strzałkę. Zestaw wskaźnika zawiera zestaw prętów stałych i pierścieni kalibrowanych, które umożliwiają pomiar cylindrów o różnych średnicach. Przed pomiarem w głowicy przyrządu instaluje się pręt stały (czasem pod występem pręta umieszcza się kalibrowane pierścienie). Aby wybrać pręt i pierścień, cylinder jest wstępnie mierzony (w przybliżeniu) za pomocą suwmiarki lub linijki.

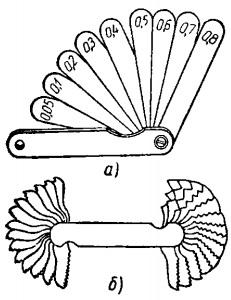

Rysik i miernik nici

sonda to stalowa płyta kalibrowana lub zestaw płyt o różnych grubościach. Każda płytka jest oznaczona jej grubością w milimetrach. Szczelinomierze służą do pomiaru szczelin między dwiema częściami. Podczas pomiaru dużych szczelin stosuje się kilka płytek razem. Podczas pomiaru nie należy dopuszczać do ostrych zagięć sondy i dużych wysiłków. Należy upewnić się, że na sondach nie ma brudu i opiłków metali, które pogarszają dokładność pomiaru.

Ryż. Narzędzia pomiarowe:

a - zestaw płaskich sond; b - wskaźnik gwintu.

miernik gwintu służy do sprawdzania i określania liczby zwojów na cal lub skoku gwintu (w milimetrach) na śrubach, nakrętkach i innych częściach. Jest to zestaw stalowych grzebieni (szablonów do gwintów) o profilu zęba odpowiadającym profilowi standardowego gwintu calowego lub metrycznego. Liczba nitek na cal lub skok nici jest zaznaczona na każdym grzebieniu. Na korpusie miernika gwintu calowego wybity jest znak 55 ° i znak metryczny 60 °. Aby sprawdzić gwint na śrubie lub nakrętce, należy sukcesywnie przykładać matryce do gwintowania, aż do znalezienia grzebienia, którego zęby dokładnie pasują do gwintu części bez luzu. Zmierzona nić będzie odpowiadać rozmiarowi tego grzebienia.

Szablony

Wzór promienia służy do pomiaru promieni produktów. Szablon jest cienką stalową płytką z wypukłymi lub wklęsłymi krzywiznami. Na powierzchni każdego szablonu wygrawerowane są liczby, które określają wielkość promienia krzywizny w milimetrach.

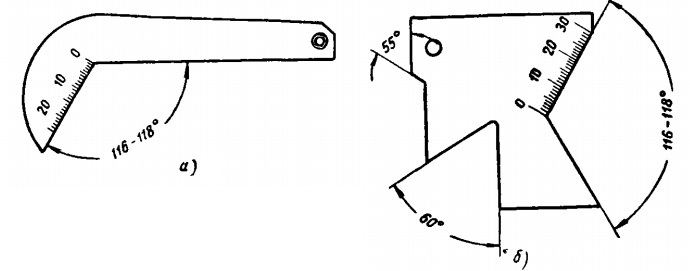

Szablon do sprawdzania kąta ostrzenia wierteł krętych o średnicy do 50 mm wykonany jest w postaci stalowej płytki z wycięciem pod kątem 116-118°. Na krawędzi wycięcia nanoszona jest podziałka milimetrowa (rysunek a), za pomocą której sprawdzana jest długość krawędzi tnących wiertła.

Ryż. Szablony do sprawdzania kąta ostrzenia wierteł krętych:

prosty; b - uniwersalny.

Za pomocą szablonu uniwersalnego (rys. b) można sprawdzić, oprócz kąta ostrzenia wiertła, także gwint (metryczny 60° i calowy 55°).

Płyta testowa

Płyta testowa to płyta żeliwna z precyzyjnie obrobionymi powierzchniami i krawędziami. Jest szeroko stosowany w znakowaniu i praca kontrolna. Powierzchnia płyty musi być wolna od rys, zarysowań i rdzawe plamy. Płyta jest instalowana ściśle poziomo na poziomie. W celu sprawdzenia produkt lub płyta jest smarowana cienką warstwą farby, następnie produkt jest umieszczany na płycie i przesuwany po niej. Na podstawie nadruku atramentowego określa się dokładność obróbki produktu. Pod koniec pracy powierzchnia płyty jest wycierana, smarowana olejem i przykryta drewnianą pokrywą.