główne koło zębate

DO Kategoria:

Urządzenie samochodowe

główne koło zębate

Rodzaje przekładni głównych. Zamiar jazda końcowa- zwiększenie momentu obrotowego i przeniesienie go na półosie usytuowane pod kątem 90° do osi wzdłużnej pojazdu. Jego konstrukcja powinna być zwarta, a działanie płynne i ciche. Główne części przekładni podlegają dużym obciążeniom, dlatego wymagana jest duża precyzja przy regulacji łożysk i załączaniu przekładni. Główne koła zębate mogą być przekładnią lub ślimakiem. Jeśli główny bieg ma jedną parę biegów, nazywa się go pojedynczym, a jeśli są dwie pary, nazywa się go podwójnym.

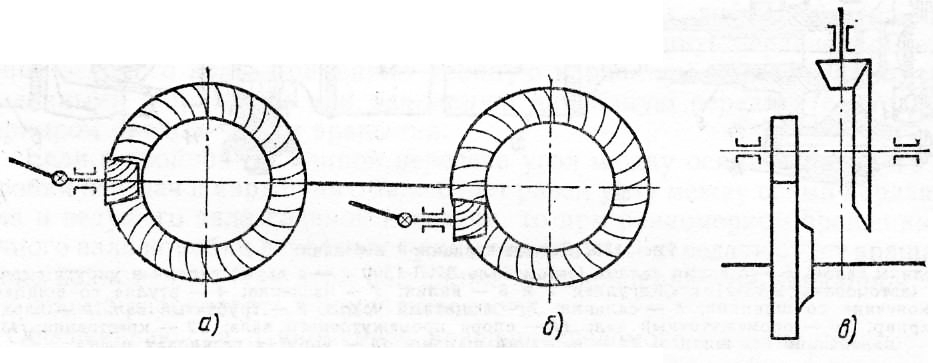

Ryż. 1. Schematy głównych kół zębatych: a - stożkowy z zębatkami posiadającymi zęby spiralne; b - hipoidalny; c - podwójny centralny (para kół zębatych stożkowych i para kół czołowych)

Pojedyncza przekładnia główna, składająca się z pary kół zębatych stożkowych o stałym zazębieniu, stosowana jest głównie w samochodach osobowych i samochody ciężarowe niska i średnia nośność. Podłączone jest do niego małe koło zębate wał kardana i duży napędzany - ze skrzynką różnicową i poprzez mechanizm różnicowy - z półosiami. Pojedyncze przekładnie główne mogą mieć zęby hipoidalne lub spiralne. Przekładnia hipoidalna działa bardziej niezawodnie, płynniej i ciszej niż konwencjonalne spiralne przekładnie stożkowe. W samochodach ZAZ i UAZ stosowane są przekładnie pojedyncze wykonane z przekładni stożkowych z zębami spiralnymi oraz przekładnie hipoidalne pojedyncze biegi w samochodach GAZ -53A, GAZ -24 „Wołga”, „Żiguli”. Przekładnia hipoidalna umożliwia obniżenie podłogi nadwozia Samochód osobowy, ponieważ oś jego koła napędowego może znajdować się poniżej osi koła napędzanego (oś tylnej osi). W efekcie obniży się środek ciężkości pojazdu i poprawi się jego stabilność.

W samochodach instalowane są podwójne koła zębate udźwig dużych ciężarów oraz w niektórych pojazdach o średniej ładowności, gdzie całkowite przełożenie musi być znaczne, ponieważ przenoszone są duże momenty obrotowe. W przekładni podwójnej moment obrotowy jest zwiększany sekwencyjnie przez dwie pary kół zębatych, z których jedna jest stożkowa, a druga cylindryczna. Całkowite przełożenie skrzyni biegów podwójny bieg równy iloczynowi przełożeń par podzespołów.

Podwójna przekładnia główna o stosunkowo małych rozmiarach przekładni pozwala na uzyskanie znacznych przełożeń. Para kół zębatych czołowych w podwójnym kole głównym często ma zęby spiralne. Zazwyczaj obie pary kół zębatych są zamontowane we wspólnej skrzyni korbowej (pojazdy ZIL, KamAZ, KrAZ), tak że duża przekładnia stożkowa jest osadzona na tym samym wale z małą przekładnią czołową.

W pojazdach MAZ i BelAZ podwójna przekładnia główna jest podzielona i składa się z pary przekładni stożkowych i przekładni planetarnych umieszczonych na zewnątrz piast kół.

Pojedynczy hipoidalny napęd końcowy. Na ryc. Rysunek 2 przedstawia pojedynczy hipoidalny napęd końcowy samochodu GAZ -53A. Moment obrotowy od przekładnia kardana poprzez tuleję kołnierzową zabezpieczoną nakrętką koronową i wypustami wewnętrznymi przekazywana jest na koło napędowe, a z niego na koło napędzane. Oś przekładni napędowej została przesunięta w dół o 32 mm. Spiralne zęby koła napędowego znajdują się w lewym kierunku, a napędzane koło zębate jest w dobrym kierunku. Przełożenie skrzyni biegów wynosi 6,83. Koła zębate są fabrycznie dobierane do zazębienia, dzięki czemu pracują cicho. Zużyte lub uszkodzone przekładnie główne wymienia się wyłącznie parami.

Przekładnia jest umieszczona w obudowie odlanej z żeliwa sferoidalnego i przykręcona do obudowy tylnej osi. Aby zwiększyć wytrzymałość, ta jednoczęściowa skrzynia korbowa ma żebra usztywniające. Koło napędowe stanowi integralną część wału, który spoczywa na łożysku walcowym oraz na łożyskach stożkowych zamontowanych w celu wyeliminowania szczeliny pomiędzy pierścieniami a wałeczkami z napięciem wstępnym i osłoniętymi osłoną. Łożysko wałeczkowe jest wciśnięte aż do końca koła koronowego i zablokowane za pomocą pierścienia. Pierścienie zewnętrzne łożysk tocznych osadzone są w misce przykręconej śrubami do obudowy przekładni głównej. Łożyska toczne pochłaniają siły osiowe powstające podczas pracy napędu głównego. Łożyska te reguluje się za pomocą podkładek i pierścienia dystansowego. Konstrukcja wsporników wałka zębatego zapewnia niewielkie odkształcenia, dzięki czemu przekładnia główna charakteryzuje się dużą wytrzymałością.

Napędzane koło zębate jest zamontowane na obudowie mechanizmu różnicowego. Zazębienie kół zębatych jest kontrolowane za pomocą podkładek. Regulacja nie jest zakłócona ze względu na wystarczającą sztywność skrzyni korbowej i obecność napięcia wstępnego łożysk. Siły promieniowe i osiowe działające na napędzane koło zębate przekładni głównej przejmowane są przez łożyska wałeczkowe obudowy mechanizmu różnicowego. Nakrętki służą do regulacji łożysk i załączania przekładni hipoidalnej.

Śruba oporowa wkręcona w skrzynię korbową naprzeciw strefy zazębienia przekładni ogranicza odkształcenia napędzanego koła zębatego podczas przenoszenia wysokich momentów obrotowych. Odkształcenie to zależy od wielkości szczeliny między kołem zębatym a ogranicznikiem; Szczelinę można regulować poprzez wkręcanie lub wykręcanie.

Olej wlany do skrzyni korbowej do określonego poziomu jest wychwytywany przez napędzane koło zębate i dostarczany rurą i kanałem odbierającym olej do łożysk koła napędowego. Tuleja dociskana jest do przekładni za pomocą sprężyny i zabezpieczona śrubą. Olej jest odprowadzany z łożysk dolnym kanałem do łapacza oleju. Pozostałe części przekładni głównej są smarowane olejem natryskowym. Normalne ciśnienie we wnęce skrzyni korbowej utrzymywane jest za pomocą odpowietrznika.

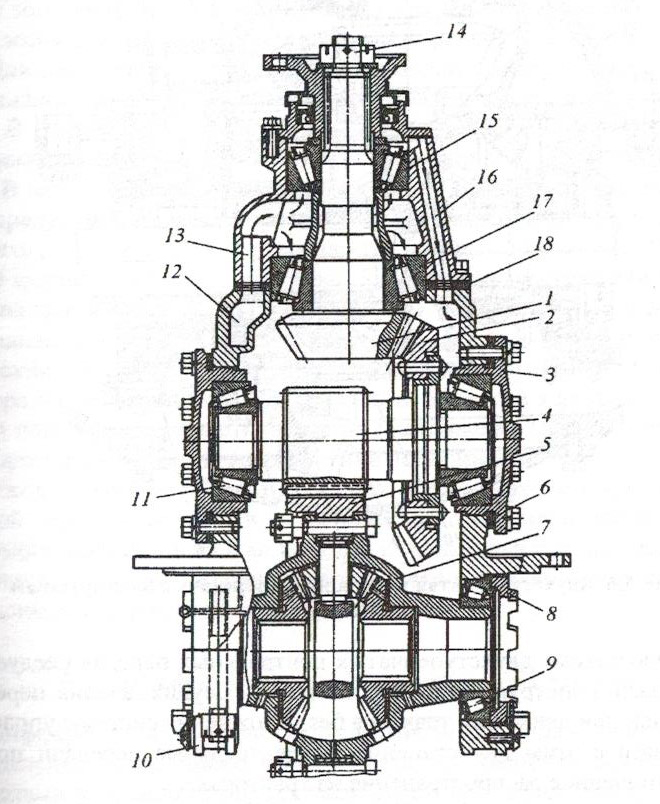

Podwójna, niepodzielna przekładnia główna. Na ryc. Na rycinie 3 przedstawiono podwójną przekładnię główną samochodu ZIL-130, składającą się z pary przekładni stożkowych z zębami spiralnymi i pary przekładni cylindrycznych z zębami skośnymi. Napędowa przekładnia stożkowa, wykonana jako jedna część z wałem, wprawiana jest w ruch obrotowy za pomocą napędu kardana poprzez kołnierz. Napędzana przekładnia stożkowa jest przynitowana do kołnierza wał pośredni. Koło zębate napędowe wykonane jest jako jedna część z wałem, a zazębiona z nim napędzana przekładnia walcowa jest przykręcona do skrzynki mechanizmu różnicowego, składającej się z lewej i prawej panewki. W pudełku znajdują się satelity, pająk, przekładnie półosiowe i podkładki podporowe do przekładni półosiowych i satelitów.

Ryż. 3. Podwójna przekładnia główna samochodu ZIL-130: 1 - kołnierz; 2 - uszczelka olejowa; 3, 13 i 32 - okładki; 4 - podkładka; 5 - uszczelka; 6, 9, 14, 24 i 31 - łożyska wałeczkowe; 7 - szkło; 8 - podkładki regulacyjne; 10 i J3 - podkładki; 11 - przekładnia stożkowa napędu; 12 - napędzana przekładnia stożkowa; 15 - wał pośredni; 16 - przekładnia cylindryczna napędowa; 17 - skrzynia korbowa; 19 i 29 - podkładki podporowe przekładni półosiowych; 20 - prawy kubek mechanizmu różnicowego; 21 - napędzana przekładnia cylindryczna; 22 - przekładnia półosiowa; 23 - miseczka lewego mechanizmu różnicowego; 25 - nakrętka; 26 - półoś; 27 - obudowa półosi; 28 - satelity; 30 - krzyż; 33 - tuleja dystansowa

Wał przekładni stożkowej napędowej podparty jest na łożyskach tocznych umieszczonych w panewce przykręconej do obudowy przekładni głównej. Do szyby przykręcona jest pokrywa z uszczelką olejową. Pomiędzy pokrywą a szybą umieszcza się uszczelkę, a pomiędzy tuleją kołnierza a łożyskiem tocznym umieszcza się podkładkę. Pomiędzy pierścieniami wewnętrznymi łożysk tocznych znajduje się tuleja dystansowa, a pomiędzy tą tuleją a łożyskiem wałeczkowym umieszczone są podkładki w celu regulacji dokręcenia łożysk wałeczkowych. Położenie koła napędowego jest kontrolowane za pomocą przekładek zamontowanych pomiędzy skrzynią korbową a misą. W bocznych pokrywach skrzyni korbowej znajdują się łożyska stożkowe, na których opiera się wał pośredni. Pod kołnierzami pokryw umieszczane są uszczelki umożliwiające regulację położenia łożysk tocznych i napędzanej przekładni stożkowej. Sztywność szkła zwiększają zewnętrzne żebra.

Skrzynka mechanizmu różnicowego obraca się na dwóch łożyskach stożkowych osłoniętych kołpakami. Te łożyska wałeczkowe są regulowane za pomocą nakrętek. Półosie przechodzą wewnątrz osłon. Otwór do napełniania oleju znajduje się w tylnej pokrywie belki mostowej, a do jego spuszczania - w dolnej części belki. Olej przepływa do małych łożysk przekładni stożkowej kanałami odlanymi w skrzyni korbowej.

Podwójnie dzielona przekładnia główna. W przypadku zastosowania przekładni głównej dzielonej następuje zmniejszenie wymiarów środkowej części osi napędowej i odciążenie półosi od wysokiego momentu obrotowego. Tylna oś z przekładniami kołowymi można stosować w samochodach różne modyfikacje, ponieważ pozwala uzyskać różne przełożenia poprzez zmianę liczby zębów kół czołowych reduktora koła. Koło napędowe reduktora koła samochodu MA3-5335 obraca się o przekładnia centralna, składający się z przekładni stożkowych, przechodzący przez półoś i zazębiony z satelitami swobodnie osadzonymi na osiach. Satelity zazębiają się z napędzanym kołem zębatym, które ma postać koła koronowego i jest przymocowane do piasty koła.

Ryż. 4. Skrzynia biegów samochodu MAZ: a - schemat; 6 - projekt; I - duża pokrywa; 2 - miseczka zewnętrzna; 3 - gumowa uszczelka; 4 - przekładnia napędowa; 5 i 20 - pierścienie ustalające; 6 - nacisk; 7 - mała pokrywa; 8 - satelita; 9 - oś satelity; 10 - łożysko wałeczkowe: 11 - korek wlewu oleju; 12 - rygiel blokujący; 13 - napędzany bieg; 14 - deflektor oleju: 15 - piasta koła; 16 - półoś; 17 - miseczka wewnętrzna, 18 - rura półosi; 19 i 21 orzechów; 22 - ogranicznik

Reduktor koła umieszczony jest we wspólnie obrobionych miseczkach – zewnętrznej i wewnętrznej. Pierścień blokujący i nakrętki zapobiegają osiowemu przesuwaniu się misek. Przekładnia napędowa osadzona jest na wypustach półosi i jest zamocowana za pomocą pierścienia ustalającego i zatyczki. Przekładnia przekazuje obrót na trzy satelity zamontowane na łożyskach tocznych na osiach. Napędzana przekładnia jest przykręcona do piasty koła. Przekładnia kołowa zamknięta jest zewnętrznie małymi i dużymi pokrywami. Króciec wlewu oleju znajduje się w wytłoczonej pokrywie zakrywającej tylny otwór belki osi.

DO Kategoria: - Urządzenie samochodowe

Przekładnia centralna to zespół napędowy łączący skrzynię biegów z mechanizmami obrotowymi (np ciągnik gąsienicowy) lub z mechanizmem różnicowym (w przypadku ciągnika kołowego).

W ciągnikach z czterema kołami napędowymi centralne koła zębate znajdują się w obudowach osi napędowych.

Przekładnia centralna służy do zwiększenia całości przełożenie przenoszenie i przenoszenie momentu obrotowego na wały ustawione pod kątem.

Przekładnie centralne klasyfikuje się ze względu na liczbę i rodzaj przekładni oraz liczbę stopni.

Ze względu na liczbę kół zębatych przekładnie centralne dzielą się na pojedyncze - z jedną parą kół zębatych i podwójne - z dwiema parami kół zębatych. Podwójne środkowe koła zębate traktory domowe nie aplikuj.

Ze względu na rodzaj przekładni pojedyncze przekładnie centralne dzielą się na przekładnie stożkowe – z przekładniami stożkowymi i przekładnie walcowe – z przekładniami walcowymi. koła zębate, ślimakowy - ze ślimakiem i kołem ślimakowym oraz hipoidalny - z hipoidalną przekładnią zębatą stożkową.

Przekładnia centralna wykonana w formie przekładnia ślimakowa, nie używany w ciągnikach krajowych.

Przekładnie centralne z przekładniami walcowymi stosuje się, gdy ciągnik posiada skrzynię biegów z wałami poprzecznymi.

Najczęściej spotykane są koła zębate centralne z kołami stożkowymi, które mogą być wykonane z zębami prostymi, stycznymi i spiralnymi (najczęściej okrągłymi).

NA nowoczesne traktory Centralne koła zębate stożkowe z ząb okrągły.

Jeśli w przekładni stożkowej z zębem spiralnym osie kół zębatych nie przecinają się, ale przecinają, to mamy przekładnię hipoidalną. Takie skrzynie biegów, jak centralne, są szeroko stosowane w samochodach.

Ze względu na liczbę stopni przekładni centralnej rozróżnia się przekładnie jednostopniowe – centralne z jednym przełożeniem oraz przekładnie dwustopniowe – centralne, które posiadają dwa przełączalne biegi o różnych przełożeniach.

O konstrukcji przekładni centralnej decyduje ogólny układ ciągnika, biorąc pod uwagę jego przeznaczenie, nominalną siłę uciągu i rodzaj napędu.

Pojedyncza przekładnia centralna (ryc. 5.1) jest kompaktowa, lekka i tania. Jest łatwy w produkcji i obsłudze. Jego zastosowanie jest ograniczone przełożeniem skrzyni biegów i liczbą obrotów na minutę ≤7. Wraz ze wzrostem przełożenia i c wymiary kół zębatych rosną, co prowadzi do zmniejszenia prześwit traktory

W ciągnikach najczęściej stosowana jest przekładnia centralna jednostożkowa (rys. 5.1a), składająca się z koła napędowego 1 i koła napędzanego 2. Ze wszystkich typów centralnych kół zębatych stożkowych najczęstszą jest przekładnia ze spiralą, a w większości przypadków z zębem kołowym wykonanym po łuku kołowym, którego średnica jest określona przez średnicę głowicy tnącej. Wymiary koła centralnego z zębem okrągłym są mniejsze niż z zębem prostym. Aby poprawić trwałość zębów, liczba zębów koła Z 2 i koła zębatego Z 1 nie jest wielokrotnością. Monotomiczne przełożenie wszystkich typów przekładni centralnych z przekładniami stożkowymi nie jest wyrażane w postaci liczby całkowitej.

W ciągnikach ze skrzynią biegów z wałami poprzecznymi stosowana jest pojedyncza cylindryczna przekładnia centralna (ryc. 5.1,6). Przekładnia składa się z koła napędowego 1 i koła napędzanego 2, zamontowanych na obudowie mechanizmu różnicowego 3. W tym przypadku koła zębate można wykonać zarówno przy zębach spiralnych, jak i spiralnych. W ciągnikach domowych stosowane są wyłącznie koła zębate czołowe. Bardziej korzystne jest stosowanie przekładni walcowych śrubowych, ponieważ mają one większą nośność i cichą pracę. Należy jednak wziąć pod uwagę, że podpory łożyskowe są dodatkowo obciążane siłą osiową.

Obiecujące dla ciągników jest zastosowanie pojedynczych centralnych przekładni hipoidalnych (ryc. 5.1, c). Przekładnia hipoidalna to połączenie napędu 1 i napędzanych 2 kół zębatych stożkowych z zębem spiralnym, których osie nie przecinają się, ale przecinają. W tym przypadku oś koła zębatego 1 jest przesunięta względem osi koła 2 o wielkość przemieszczenia hipoidalnego E. W zależności od wymagań układu oś koła zębatego może zostać przesunięta względem osi koła w górę lub w dół. W istniejących konstrukcjach wartość przemieszczenia hipoidalnego wynosi E = 30...45 mm.

Głównymi zaletami przekładni hipoidalnych (w porównaniu do przekładni stożkowych z zębem okrągłym) jest większa wytrzymałość i cicha praca.

W przekładniach hipoidalnych nie ma czystego toczenia. Charakteryzują się przesuwaniem zębów podczas wysokie ciśnienie krwi. Dlatego, aby zapewnić normalne działanie przekładni hipoidalnej, konieczne jest użycie specjalnego olej hipoidalny, Dostępność specjalne dodatki w którym zapobiega zniszczeniu filmu olejowego w kontakcie z zębami.

W ciągnikach krajowych centralny przekładnie hipoidalne nie aplikuj. Są jednak szeroko stosowane w samochodach i ciągnikach zagranicznych.

Pojedyncza centralna przekładnia ślimakowa (ryc. 5.1, d) składa się ze ślimaka 1 i koła ślimakowego 2. W zależności od wymagań układu przekładnia może być wykonana z górnym lub dolnym ślimakiem. W porównaniu do przekładni centralnych innych typów, przekładnia ślimakowa jest najcichsza, zapewnia większą płynność załączania, a co za tym idzie, minimalne obciążenia dynamiczne. Jednak ze względu na niską wydajność (około 0,9...0,92), większą pracochłonność produkcji i konieczność stosowania drogich materiałów (brąz cynowy) do produkcji koła ślimakowego, centralna przekładnia ślimakowa nie rozpowszechniła się na traktory.

W zależności od stopnia obciążenia przekładni centralnej, jest ona podparta łożyskami kulkowymi, walcowymi lub stożkowymi. Przy zastosowaniu tego ostatniego, oprócz regulacji załączenia przekładni stożkowych, konieczna jest także ich regulacja.

Na ryc. Na rysunku 5.2 pokazano przekładnię centralną osi napędowej ciągnika T-150K. Przekładnia centralna wykonana jest z pojedynczego stożka z zębem okrągłym. Wał zębaty 17 przekładni centralnej osadzony jest na przekładni stożkowej łożysko skośne 6 i 9. Koło napędzane 18 jest zamontowane na obudowie mechanizmu różnicowego 3, a ono z kolei jest zamontowane na dwóch stożkowych łożyskach skośnych 22.

Ponieważ łożyska skośne wymagają obowiązkowej regulacji podczas montażu urządzenia, w projekcie do tego celu przewidziano podkładki regulacyjne 15 i nakrętki regulacyjne 20. Ze względu na to, że w zależności od kierunku obrotu wału przekładni 17, kierunek siły osiowej działanie na nią może się zmienić, łożyska 6 i 9 |są instalowane z napięciem wstępnym.

Napięcie wstępne łożyska wpływa na trwałość centralnego koła zębatego. Wraz ze wzrostem napięcia zwiększa się stabilność włączenia biegu. Jednak nadmierne napięcie pogarsza warunki pracy łożysk, zmniejsza wydajność przekładni centralnej i prowadzi do przyspieszonego zużycia. Wielkość napięcia wstępnego łożysk rozważanej konstrukcji zależy od grubości podkładek regulacyjnych 15. W miarę zmniejszania się grubości podkładek podczas dokręcania nakrętki 11 pierścienie wewnętrzne łożysk 6 i 9 zbliżają się do siebie i wzrasta ich napięcie wstępne. Aby zmniejszyć naprężenie łożyska, należy zwiększyć grubość podkładek regulacyjnych 15.

Zwykle w praktyce sterowanie naprężeniem łożyska odbywa się za pomocą momentu obrotowego potrzebnego do obrócenia wału przekładni 17 na łożyskach zamontowanych w panewce 7. W tym celu miskę zamontowaną z wałem przekładni wyciąga się z obudowy 8 skrzyni biegów. Wielkość momentu oporu obrotu wału przekładni przyjmuje się na poziomie 1,0...4,0 Nm, jest ona zależna od wielkości przekładni centralnej i ustalana przez producenta. Wymagany luz osiowy w łożyskach 22 zapewniają nakrętki regulacyjne 20, które są blokowane płytkami 21.

Do demontażu wału przekładni 17 zmontowanego z misą 7 oraz łożyskami 6 i 9 z obudowy skrzyni biegów 8, ta konstrukcja zapewnia śrubę 13, po wkręceniu misa wychodzi z obudowy.

Regulacja pary przekładni stożkowych odbywa się poprzez wzajemny ruch wału przekładni 17, zmianę grubości zestawu podkładek 14 i koła 18 za pomocą nakrętek regulacyjnych 20. Regulacja załączenia pary przekładni stożkowych odbywa się wyłącznie po wyregulowaniu napięcia wstępnego łożysk 6.9 i luzu osiowego w łożyskach 22. Ruch koła 18 bez zakłócania regulacji łożysk 22 odbywa się poprzez obracanie nakrętek regulacyjnych 20 z przeciwległych łożysk w różnych kierunkach, ale pod tym samym kątem.

Ryż. 5.2. Skrzynia biegów osi napędowej ciągnika T-150K:

I 4- przekładnie półosiowe; 2 - oś satelity; 3 - obudowa mechanizmu różnicowego; 5 - satelita; 6 9 i 22 - łożyska skośne stożkowe; 7 - szkło, 8 - obudowa przekładni; 10 - uszczelki wargowe; 11 - nakrętka; 12 - kołnierz; 13 - śruba; 14 podkładek; 16 - tuleja dystansowa; 17 - wał przekładni centralnej 18 - koło przekładni centralnej; 19 - podkładka wspornika satelity, 20 - nakrętka regulacyjna; 21 - płytka blokująca; 23 - podkładka podporowa półbiegu

Prawidłowe załączenie pary przekładni stożkowych sprawdzane jest poprzez położenie pola stykowego na zębach. W tym celu na zęby koła zębatego nakłada się warstwę farby i obraca koło zębate. Przy prawidłowo wyregulowanej przekładni stożkowej powierzchnia styku powinna znajdować się w środkowej części zęba.

Siła osiowa powstająca podczas zazębiania się pary przekładni stożkowych działa na koło i powoduje jego odkształcenie. W efekcie zostaje zakłócona dokładność zazębienia kół zębatych, co prowadzi do wzrostu hałasu podczas pracy przekładni i zmniejszenia jej trwałości. Dlatego w silnie obciążonych przekładniach centralnych stożkowych, aby zmniejszyć odkształcenie przekładni, instaluje się specjalny ogranicznik, umieszczony naprzeciwko punktu załączenia kół zębatych (ryc. 5.3).

Najczęściej stosowany regulowany ogranicznik (ryc. 5.3, a), wykonany w formie śruba regulacyjna 1 z tłoczoną brązową końcówką 3 i nakrętką zabezpieczającą 2 do blokowania śruby.

Mniej popularne są konstrukcje z nieregulowanym ogranicznikiem (ryc. 5.3, b), wykonane w postaci obrotowego wałka 1 zamontowanego na stałej osi 2.

Szczelinę pomiędzy końcem koła zębatego a ogranicznikiem ustawia się w zakresie 0,15...0,20 mm. W normalnych warunkach pracy ciągnika pomiędzy końcem koła a ogranicznikiem występuje szczelina. Gdy ciągnik pracuje z przeciążeniem, wybierana jest szczelina, a część siły osiowej jest absorbowana przez ogranicznik. W rezultacie deformacja przekładni jest ograniczona.

Ryż. 5.3. Montaż ogranicznika koła zębatego centralnego przekładni

W nowoczesne projekty ciągników, przekładnia stożkowa napędu centralnej przekładni jest często wykonana jako jedna część wał wtórny Skrzynia biegów lub jest zamontowana na trzonku tego wału.

Podwójna przekładnia centralna ma większą wagę, rozmiar i koszt w porównaniu do pojedynczej. Dotyczy tylko ciągniki kołowe jeśli konieczne jest uzyskanie dużych przełożeń (6≤ i 12) bez zmiany prześwitu pod skrzynią korbową i kołem centralnym.

Układ podwójnych przekładni centralnych może być inny. Ponadto jego wały mogą być umieszczone w tej samej płaszczyźnie lub w różnych płaszczyznach. Na ryc. 5.4a pokazuje najczęstszą podwójną przekładnię centralną, w której pierwsza para kół zębatych jest stożkowa lub hipoidalna, a druga jest cylindryczna.

Na ryc. 5.4,6 pierwsza para jest cylindryczna, a druga stożkowa lub hipoidalna.

Podwójna przekładnia centralna z wałami umieszczonymi w tej samej płaszczyźnie, wykonana według pierwszego schematu (ryc. 5.4, a), pokazano na ryc. 5.5. Przekładnia stożkowa 1 z zębem okrągłym jest wykonana jako jedna część z wałem i osadzona na wsporniku. Koło stożkowe 2 jest osadzone na tym samym wale ze śrubową przekładnią zębatą czołową 4, wykonaną jako całość z wałem. Przekładnia walcowa 5 jest zamontowana na obudowie mechanizmu różnicowego 7, która jest osadzona na dwóch łożyskach skośnych stożkowych 9. Łożyska są zabezpieczone kołpakami 10 na śrubach dwustronnych i mocowane od zewnątrz za pomocą nakrętek regulacyjnych 8 ze stoperami. Regulacja łożysk 15 i 17 wału przekładni 1 odbywa się za pomocą przekładek i nakrętki 14, jak opisano powyżej (patrz rys. 5.2).

Łożyska 11 wału przekładni 4 reguluje się dobierając grubość zestawu podkładek 6. Załączenie pary przekładni stożkowych reguluje się za pomocą podkładek 18 i 6. W tym przypadku ruch przekładni stożkowej 2 odbywa się poprzez przełożenie podkładek regulacyjnych 6 spod kołnierzy gniazd 3 łożysk lewego i prawego wspornika.

W ciągnikach kołowych i ciężkich samochodach ciężarowych stosuje się dwustopniowe przekładnie środkowe. Umożliwiają zwiększenie zakresu przełożeń skrzyni biegów o 1,5...2 razy i podwojenie liczby przełożeń przy danej liczbie przełożeń w skrzyni biegów.

Jako przykład na ryc. 5.6 przedstawia dwustopniową przekładnię centralną z zablokowaną przekładnią planetarną.

W najwyższym stopniu koło słoneczne 9 jest blokowane z wspornikiem przekładni planetarnej 10 (obudowa mechanizmu różnicowego) i obraca się jako całość z prędkością napędzanej przekładni stożkowej. NA niższy poziom Koło słoneczne 9 jest blokowane z kołem koronowym 6 poprzez nakrętkę 5 z obudową przekładni centralnej 4. W rezultacie przekładnia obiegowa 8, zintegrowana z przekładnią stożkową 1, obraca wspornik przekładni planetarnej 10 (obudowę mechanizmu różnicowego) poprzez satelity 2 i osie 3.

Przełączanie stopni przekładni centralnej odbywa się poprzez przesuwanie koła słonecznego 9 i zintegrowanego z nim koła koronowego 6 w kierunku osiowym. Aby włączyć stopień nadbiegu przekładni centralnej, konieczne jest jednoczesne wejście na koło słoneczne 9 i sprzęgło z satelitami 2 i kołem koronowym 7 połączonym z wspornikiem 10 (obudową mechanizmu różnicowego). Aby włączyć dolny stopień, koło słoneczne 9 współpracuje tylko z satelitami 2, a zintegrowane z nim koło koronowe 6 łączy się z zębami nakrętki 5 połączonej ze stałą obudową 4.

Ponieważ przekładnie centralne tego typu są przeznaczone do stosowania w ciągnikach kołowych o dużej mocy, w celu zwiększenia trwałości przekładni stożkowych wał przekładni 14 jest często montowany na trzech łożyskach: 13 łożyskach poprzecznych i 15 i 16 łożyskach skośnych promieniowych. Dzięki temu pod wpływem sił występujących w zazębieniu kół zębatych ich deformacja jest mniejsza (ich zazębienie nie zostaje naruszone).

![]()

Ryż. 5.6. Dwubiegowa przekładnia centralna z blokowaną przekładnią planetarną

Wady dwustopniowych przekładni centralnych obejmują złożoność konstrukcji i niemożność przełączania biegów podczas jazdy ciągnika bez komplikowania układu sterowania.

Pod tym względem dwustopniowe przekładnie centralne otrzymały bardzo ograniczoną dystrybucję w ciągnikach.

Smarowanie przekładni centralnej. Przeprowadzane jest smarowanie przekładni i łożysk przekładni centralnej olej przekładniowy, wlano do łodzi, rozpryskując ją obracającymi się przekładniami.

Nowoczesne konstrukcje centralnych przekładni stożkowych i hipoidalnych zapewniają wymuszone smarowanie zębów pary stożkowej w strefie zazębienia oraz smarowanie obiegowe łożysk (patrz rys. 5.5). Stożkowy łożyska toczne 15 i 17 to wyjątkowe pompy odśrodkowe, w których pod działaniem siły odśrodkowe olej pompowany jest od strony mniejszej średnicy rolek na stronę ich większej średnicy.

Dlatego olej musi być dostarczany do łożysk wału przekładni 1 i wnęki pomiędzy łożyskami, w miejscu styku mniejszych średnic rolek.

W tym celu w obudowie przekładni centralnej przewidziano specjalną szeroką kieszeń 12, z której olej wchodzi do wnęki pomiędzy łożyskami poprzez kanał 13. Olej przepływający przez łożysko 17, pobierany bezpośrednio z przekładni nr 1, jednocześnie obficie smaruje przekładnie w strefie sprzęgania, oprócz oleju pobieranego przez koło 2 ze zbiornika oleju przekładni centralnej.

Do smarowania obiegowego łożyska 15 w skrzyni korbowej wykonany jest kanał wylotowy 16, który rozpoczyna się we wnęce za tym łożyskiem. Jeśli ten kanał jest zatkany, a wysokie ciśnienie krwi, co może prowadzić do wycieku oleju przez uszczelki. W każdym mechanizmie wykorzystującym uszczelki, ciśnienie w skrzyni korbowej jest utrzymywane na poziomie ciśnienia atmosferycznego. W tym celu w środkowej obudowie przekładni znajduje się odpowietrznik.

W przekładniach centralnych (ryc. 5.6), gdzie wał przekładni 14 jest osadzony na trzech łożyskach (13 - wałeczku promieniowym; 15 i 16 - krążku kontaktowym kątowym), aby zapewnić wymuszone smarowanie przekładni stożkowych i smarowanie obiegowe łożysk w skrzyni korbowej 4, specjalną szeroką kieszeń 12 do zbierania oleju i podawania go do wnęki pomiędzy łożyskami 15 i 16 oraz kamienie spustowe 17 do usuwania oleju z wnęki za łożyskiem 16.

Konserwacja przekładni centralnej. Konserwacja przekładnia centralna polega na okresowym sprawdzaniu i konserwacji wymagany poziom oleju w skrzyni korbowej, podczas sprawdzania i regulacji załączenia pary przekładni stożkowych oraz regulacji łożysk kulkowych skośnych i stożkowych.

Transmisje oznaczają urządzenia mechaniczne, umożliwiając przenoszenie energii z silnika-maszyny do maszyny-osprzętu. W nowoczesne samochody przenoszenie energii odbywa się za pomocą przekładni mechanicznych, hydraulicznych i pneumatycznych: W sumie przekładnie mechaniczne Wał i zamontowane na nim części (koła zębate, koła pasowe itp.), które przenoszą moment obrotowy, nazywane są napędowymi, a części napędzane przez napęd nazywane są napędzanymi. W przekładniach wielostopniowych, pomiędzy wałem napędowym a napędzanym, znajdują się wały pośrednie.

Przekładnie są klasyfikowane według dwóch kryteriów:

1) metodą przenoszenia ruchu: tarcie - tarcie, pas, lina; przekładnia - przekładnia, ślimak, śruba, łańcuch;

2) według sposobu połączenia ogniw napędzających i napędzanych: kontakt bezpośredni - tarcie, przekładnia, ślimak, śruba; z dodatkowym połączeniem - pasek, łańcuch.

Skrzynie biegów wykonywane są zarówno ze stałymi, jak i zmiennymi przełożeniami, a zmiana przełożenia może być stopniowa lub bezstopniowa.

Przekładnie cierne składają się z dwóch rolek (koł) o kształcie cylindrycznym lub stożkowym, osadzonych na wałach i dociśniętych do siebie siłą zewnętrzną. Ruch przenoszony jest przez siłę tarcia powstającą pomiędzy rolkami.

Napędy pasowe stosuje się głównie w przypadkach, gdy wały znajdują się w znacznej odległości od siebie i gdy nie jest wymagane, aby przekładnia miała ściśle stałe przełożenie. Napędy pasowe należą do najstarszych rodzajów przekładni mechanicznych i znajdują zastosowanie w niemal wszystkich gałęziach budowy maszyn.

Przekładnia składa się z dwóch kół pasowych zamontowanych na wałach i paska bez końca naciągniętego na koła pasowe.

W zależności od kształtu przekroju paska wyróżnia się przekładnie: pasek płaski, pasek klinowy i pasek okrągły.

Aby zapewnić wymagane napięcie paska, specjalne urządzenia napinające(silnik elektryczny jest umieszczony na ruchomych prowadnicach lub zawiasowo itp.).

Najpopularniejszym rodzajem przekładni mechanicznej jest koła zębate. Główne zalety tych przekładni to wysoka wydajność(do 0,98), zwartość w porównaniu do napędów ciernych i pasowych, stałe przełożenie, możliwość przenoszenia dużych mocy.

Przekładnie i koła są klasyfikowane według następujących głównych cech:

1) według względnego położenia osi kół; są cylindryczne o równoległych osiach, a sprzęgnięcie może być zewnętrzne lub wewnętrzne (ryc. 3.11); stożkowy, gdy się przecinają (ryc. 3.12); przekładnia stożkowa z przecinającymi się osiami (hipoidalna); zębatki i zębniki służące do przekształcania ruchu obrotowego koła zębatego w ruch liniowy stojak, i wzajemnie;

Ryc.: 3.11. Przekładnie cylindryczne.

2) przez położenie zębów względem tworzącej kół; rozróżnij zęby proste (ryc. 3.11, a i ryc. 3.12, a), spiralne (ryc. 3.11,6 i ryc. 3.12,6), jodełkę (ryc. 3.11, c) i z zakrzywionymi zębami (ryc. 3.12, C) . Przy zmianie przekładni czołowej na przekładnię inną niż czołowa zwiększa się płynność pracy, zmniejsza się zużycie i hałas. Ze względu na kształt profilu zębów rozróżnia się przekładnie ewolwentowe, cykloidalne i kołowe.

Ryż. 3.12. Koła zębate.

Przekładnie ślimakowe służą do przenoszenia ruchu obrotowego pomiędzy wałami, których osie się krzyżują.

Przekładnia ślimakowa(Ryc. 3.13) składa się z obracającej się śruby 1, zwanej ślimakiem, i koła ślimakowego 2, którego zęby na obrzeżu zazębiają się ze zwojami ślimaka. Ogniwo napędowe przekładni to zazwyczaj ślimak, jedno-, dwu- lub czteronitkowy.

Ryż. 3.13. Przekładnia ślimakowa.

Oprócz przekładni zębatych i ślimakowych do przekładni mechanicznych zalicza się także napędy łańcuchowe i śrubowe.

Napędy łańcuchowe stosuje się tam, gdzie konieczne jest przeniesienie ruchu obrotowego bez poślizgu pomiędzy wałami znajdującymi się w znacznej odległości od siebie (do 8 m).

Napęd łańcuchowy opiera się na zazębieniu elementu trakcyjnego w postaci zamkniętego łańcucha bez końca z zębatkami, które są przekładniami z zębami o specjalnym profilu. Łańcuch może obejmować dwie lub więcej zębatek.

Efektywność przekładnia łańcuchowa stosunkowo wysoki i wynosi 0,96-0,98.

Najczęściej spotykane są łańcuchy z napędem tulejowym (ryc. 3.14), rolkowe, zębate i kształtowe.

Ryż. 3.14. Łańcuchy napędowe.

Przekładnie śrubowe (nakrętka) służą do zamiany ruchu obrotowego na ruch postępowy, a w niektórych przypadkach odwrotnie.

Zalety przekładni śrubowych: łatwość uzyskania zwolnionego ruchu przy dużym wzmocnieniu wytrzymałości; prostota konstrukcji i technologii produkcji; zdolność do przyjmowania dużych obciążeń i wykonywania ruchów z dużą dokładnością. Wadą takich przekładni jest wysokie tarcie, które je powoduje zwiększone zużycie i niska wydajność.

Części obrotowe maszyn i mechanizmów są montowane na osiach i wałach. Osie mogą być obrotowe lub nieruchome i nie przenoszą momentu obrotowego, w związku z czym ulegają jedynie odkształceniom zginającym. Wały w odróżnieniu od osi służą do przenoszenia momentu obrotowego i pod wpływem przyłożonych do nich obciążeń ulegają odkształceniom skrętnym i zginającym.

Powierzchnie nośne osi i wałów nazywane są osiami. Kołki końcowe nazywane są czopami, a środkowe nazywane są szyjkami (ryc. 3.15). Końcowa część wału, przeznaczona do przenoszenia obciążenia osiowego na stałą podporę, nazywana jest piątą.

Ryż. 3.15. Podstawowe elementy osi i wałów.

Wały i osie obrotowe są podparte łożyskami i łożyskami oporowymi. Łożyska akceptują promieniowe i obciążenia osiowe i przenieść je na korpus lub ramę maszyny. Za pomocą łożysk wały i osie są instalowane w określonym położeniu względem innych części maszyny. Łożyska wzdłużne przejmują obciążenia osiowe, głównie pionowe.

Łożyska i łożyska wzdłużne dzielą się na łożyska ślizgowe i łożyska podgrzewane w zależności od rodzaju tarcia; w tym ostatnim przypadku tarcie ślizgowe zastępuje się tarciem tocznym poprzez zastosowanie pośrednich elementów tocznych w postaci kulek lub rolek.

Łożyska ślizgowe składają się zwykle z dwóch głównych elementów: obudowy i tulei wykonanej z materiału przeciwciernego. Łożyska te są proste i niezawodne w działaniu, ale mają stosunkowo niską sprawność i znaczne zużycie środka smarnego.

Łożyska ślizgowe można podzielić na dwie grupy: pełne (lub ślepe) i rozłączne. Łożysko dzielone (ryc. 3.16) składa się z obudowy 1, pokrywy 4, śrub lub kołków dwustronnych 3 mocujących pokrywę do obudowy oraz tulei 2 składającej się z dwóch połówek. Gruby lub płynny smar. Zużycie wkładek kompensuje się poprzez dokręcenie górnej pokrywy.

Ryż. 3.16. Dzielone łożysko ślizgowe.

Łożyska toczne są standaryzowane i produkowane przemysłowo w ilościach masowych w szerokiej gamie standardowych rozmiarów o średnicy zewnętrznej od 1,5 mm do 2,6 m i masie od 0,5 g do 3,5 tony.

Łożyska toczne (rys. 3.17) składają się najczęściej z dwóch pierścieni 1 (zewnętrznego) i 2 (wewnętrznego), elementów tocznych 4 (kulek lub wałeczków) oraz koszyka 3 utrzymującego elementy toczne w pewnej odległości od siebie.

Łożyska te, w porównaniu do łożysk ślizgowych, charakteryzują się niższymi momentami tarcia (tj. wyższą wydajnością), stosunkowo niskim nagrzewaniem, niskim zużyciem środka smarnego i małą szerokością. Wadą jest wrażliwość na obciążenia udarowe i stosunkowo duże wymiary promieniowe.

W zależności od kształtu elementów tocznych łożyska dzielą się na kulkowe i wałeczkowe. Wyróżnia się krążki: krótkie i długie cylindryczne, stożkowe, beczkowate i igłowe.

W zależności od rodzaju pochłanianego obciążenia łożyska dzielimy na promieniowe (rys. 3.17), skośne (rys. 3.18,a) i wzdłużne (rys. 3.18,6).

W zależności od liczby rzędów elementów tocznych, łożyska mogą być jednorzędowe lub dwurzędowe.

Sprzęgła to urządzenia przeznaczone do łączenia wałów ze sobą lub z innymi częściami obracającymi się na wałach (koła zębate, koła łańcuchowe, koła pasowe itp.).

Z założenia sprzęgła można podzielić na trzy główne grupy: trwałe, zapobiegające rozłączaniu (rozłączaniu) wałów podczas pracy maszyny; sprzęgło, umożliwiające załączanie i rozłączanie wałów zarówno podczas postoju, jak i podczas pracy (w ruchu); zabezpieczające, sprzęgające i rozłączające wały automatycznie przy zmianie trybu pracy maszyny.

DO złącza stałe obejmują: ślepe, stosowane przy ścisłym ustawieniu łączonych wałów; kompensacja, umożliwiająca przemieszczenie i zniekształcenia osi połączonych wałów; elastyczne, łagodzące wstrząsy i uderzenia.

Najczęściej spotykane złącza ślepe to: składane wzdłużnie i składane poprzecznie (rys. 3.19).

Sprzęgła sterowane sprzężone dzielą się na sprzęgła krzywkowe i zębate, ze względu na zazębienie połówek sprzęgła oraz sprzęgła cierne, które wykorzystują tarcie do płynnego łączenia wałów napędowego i napędzanego pod obciążeniem. Ze względu na kształt i liczbę powierzchni roboczych sprzęgła cierne dzielą się na tarczowe, wielotarczowe i stożkowe.

Najprostszy dysk sprzęgło cierne(Rys. 3.20) składa się z połówki 2 sprzęgła, zamontowanej na stałe na wale i połówki sprzęgła 1, którą można przesuwać w kierunku osiowym za pomocą mechanizmu sterującego. Aby załączyć sprzęgło, na ruchomą połówkę sprzęgła przykładana jest siła Q, a na końcowych powierzchniach styku połówek sprzęgła powstaje moment tarcia, powodując obrót napędzanej połówki sprzęgła.

Każde sprzęgło cierne, przystosowane do przenoszenia maksymalnego momentu obrotowego maszyny, pełni funkcję sprzęgła bezpieczeństwa. Istnieją inne konstrukcje sprzęgieł zabezpieczających, na przykład z kołkami ścinanymi itp.

Przekładnie przeznaczony Dla:

- przenoszenie ruchu obrotowego pomiędzy wałami, które mogą mieć osie równoległe, przecinające się lub przecinające;

- zamiana ruchu obrotowego na ruch translacyjny i odwrotnie (przekładnia zębatkowa).

Nazywa się przekładnię z mniejszą liczbą zębów bieg, nazywa się drugie koło z większą liczbą zębów koło.

Przekładnie zębate są sklasyfikowane według lokalizacji wału:

- o osiach równoległych (cylindryczne z przekładniami wewnętrznymi i zewnętrznymi);

- z przecinającymi się osiami (stożkowy);

- z osiami poprzecznymi (zębatka).

Przekładnie czołowe() są wyposażone w przekładnię zewnętrzną i wewnętrzną. W zależności od kąta nachylenia zębów wykonuje się koła zębate czołowe i śrubowe. Wraz ze wzrostem kąta wzrasta wytrzymałość kół zębatych śrubowych (z powodu nachylenia zwiększa się powierzchnia styku zębów i zmniejszają się wymiary koła zębatego). Natomiast w przekładniach śrubowych pojawia się dodatkowa siła osiowa, skierowana wzdłuż osi wału i tworząca dodatkowe obciążenie na podporach. Aby zmniejszyć tę siłę, kąt pochylenia jest ograniczony do 8-20°. Ta wada została wyeliminowana w przekładni jodełkowej.

Rysunek 1 - Główne typy kół zębatych czołowych

|

|

Rysunek 6 — Przekładnie cierne |

|

Tarcie między elementami może być suche, graniczne lub płynne. Najbardziej preferowane jest tarcie płynne, które znacznie zwiększa trwałość przekładni ciernej.

Przekładnie cierne są podzielone:

- w zależności od umiejscowienia wałów:

- z równoległymi wałami;

- z przecinającymi się wałami;

- ze względu na charakter kontaktu:

- z kontaktem zewnętrznym;

- z kontaktem wewnętrznym;

- jeśli to możliwe, zmień przełożenie skrzyni biegów:

- nieuregulowany;

- regulowany (wariator tarcia);

- w obecności ciał pośrednich w przekładni w zależności od kształtu stykających się ciał:

- cylindryczny;

- stożkowy;

- kulisty;

- płaski.

Przekładnia mechaniczna zwane urządzeniem do przenoszenia ruchu mechanicznego z silnika na organy wykonawcze maszyny. Można tego dokonać poprzez zmianę wartości i kierunku prędkości ruchu, z transformacją rodzaju ruchu. Konieczność stosowania tego typu urządzeń wynika z niecelowości, a czasami niemożności bezpośredniego połączenia części roboczej maszyny z wałem silnika. Mechanizmy ruchu obrotowego pozwalają na ciągłą i ruch jednolity przy najmniejszych stratach energii do pokonania tarcia i najmniejszych obciążeniach bezwładnościowych.

Mechaniczne przekładnie ruchu obrotowego dzielą się:

Zgodnie ze sposobem przenoszenia ruchu z ogniwa prowadzącego na ogniwo napędzane w przekładniach tarcie(tarcie, pasek) i zaręczyny(łańcuch, przekładnia, ślimak);

Według stosunku prędkości ogniw napędzających i napędzanych spowolnienie(skrzynie biegów) i przyspieszanie(animatorzy);

Zgodnie z względnym położeniem osi wałów napędowych i napędzanych dla przekładni z równoległy, udaremnione I krzyżujący osie wału.

Przekładnie

Przekładnia zębata nazywa się mechanizmem trójwahaczowym, w którym dwa ruchome ogniwa stanowią koła zębate lub koło i zębatka z zębami tworzącymi parę obrotową lub translacyjną z łącznikiem stałym (korpusem).

Przekładnia składa się z dwóch kół, poprzez które zazębiają się ze sobą. Nazywa się koło zębate z mniejszą liczbą zębów bieg, z dużą liczbą zębów – koło.

Przekładnie planetarne

Planetarny nazywane są przekładniami zawierającymi przekładnie z ruchomymi osiami. Przekładnia składa się z koła centralnego z zębami zewnętrznymi, koła centralnego z zębami wewnętrznymi, wspornika i satelitów. Satelity obracają się wokół swoich osi i razem z osią wokół koła centralnego, tj. poruszać się jak planety.

Przekładnie ślimakowe

Przekładnia ślimakowa służy do przenoszenia obrotu z jednego wału na drugi, gdy osie wałów przecinają się. Kąt skrzyżowania w większości przypadków wynosi 90°. Najpopularniejsze przekładnie ślimakowe składają się z tak zwanej przekładni ślimakowej Robak Archimedesa, tj. śruba posiadająca gwint trapezowy o kącie profilu w przekroju osiowym równym dwukrotności kąta zazębienia (2 α = 40) i koło ślimakowe.

Przekładnie mechaniczne typu Wave

Transmisja fal opiera się na zasadzie przetwarzania parametrów ruchu na skutek odkształcenia falowego elastycznego ogniwa mechanizmu.

Przekładnie falowe to rodzaj przekładni planetarnej, w której jedno z kół jest elastyczne.

Przekładnie cierne

Nazywa się przekładnie, których działanie opiera się na wykorzystaniu sił tarcia powstających pomiędzy powierzchniami roboczymi dwóch dociśniętych do siebie ciał obrotowych przekładnie cierne.

Napędy pasowe

Pasy transmisyjne składa się z dwóch kół pasowych osadzonych na wałach i zakrywającego je paska. Pasek zakłada się na koła pasowe z pewnym napięciem, zapewniającym wystarczające tarcie pomiędzy paskiem a kołami pasowymi, aby przenieść moc z koła napędowego na koło napędzane.

W zależności od kształtu przekroju paska wyróżnia się: pasek płaski, pasek klinowy i pasek okrągły

Przekładnie łańcuchowe

Przekładnia łańcuchowa składa się z dwóch kół z zębami (zębatkami) i otaczającego je łańcucha. Najpopularniejsze przekładnie są wyposażone w łańcuch tulejowo-rolkowy i łańcuch zębaty. Przekładnie łańcuchowe służą do przenoszenia średnich mocy (nie większych niż 150 kW) pomiędzy równoległymi wałami w przypadkach, gdy odległości międzyosiowe są duże w przypadku przekładni zębatych.

Przekładnia śrubowo-nakrętkowa

Przekładnia śrubowo-nakrętkowa służy do zamiany ruchu obrotowego na ruch postępowy. O powszechnym zastosowaniu takich przekładni decyduje fakt, że dzięki prostej i zwartej konstrukcji możliwe jest wykonywanie powolnych i precyzyjnych ruchów.

W przemyśle lotniczym przekładnia śrubowo-nakrętkowa stosowana jest w mechanizmach sterowania samolotami: do poruszania klapami startowymi i lądowania, do sterowania klapami wyważającymi, stabilizatorami obrotowymi itp.

Zaletami przekładni są prostota i zwartość konstrukcji, duży przyrost wytrzymałości oraz precyzja ruchu.

Wadą przekładni są duże straty spowodowane tarciem i związana z tym niska sprawność.

Mechanizmy krzywkowe

Mechanizmy krzywkowe(Rys. 2.26) pod względem zakresu zastosowania ustępują jedynie napędom zębatym. Znajdują zastosowanie w obrabiarkach i prasach, silnikach spalinowych, maszynach w przemyśle tekstylnym, spożywczym i poligraficznym. W maszynach tych realizują funkcje podawania i wycofywania narzędzi, podawania i mocowania materiału w maszynach, pchania, toczenia, przenoszenia produktów itp.