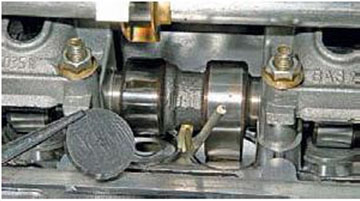

В обиходе эта операция называется "регулировкой клапанов". Что же конкретно подразумевается йод этим? В клапанном механизме между нажимным (регулировочным) болтом 2 (рис. 5) коромысла 4 и стержнем клапана имеется наконечник 5. Наконечник не надевается на верхний конец стержня клапана, а касается его торца, удерживаясь на полу сферическом окончании нажимного болта коромысла. Наконечники изготавливают из специальной стали и подвергают термообработке, в результате чего они становятся износостойкими, обладают высокой твердостью, предупреждая износ торцов стержней клапанов, имеющих сравнительно небольшую твердость.

Рис. 5. Схема к проверке и: регулировке зазора между торцами наконечников и стержней клапанов:а - проверка; б - регулировка;

1 - плоский щуп; 2 - нажимный болт; 3 - контргайка; 4 - коромысло; 5 - наконечник; 6 - гаечный ключ (14 мм); 7 - специальный торцовый ключ для нажимного болт.

Чтобы гарантировать полное закрытие клапанов" на двигателе как в холодном, так и в горячем состоянии между наконечником 5 стержня клапана и регулировочным болтом 2 должен быть зазор. Именно этот зазор имеется в виду, когда речь идет о "тепловых зазорах в клапанном механизме" или о "регулировке клапанов". Если этот зазор слишком велик, то клапанный механизм при работе двигателя издает повышенный характерный звонкий металлический стук в зоне головки цилиндров с равномерными интервалами, Частота которого увеличивается с ростом частоты вращения коленчатого вала двигателя. Принято считать, что если стук клапанов при работе двигателя не прослушивается внутри салона при закрытом капоте и при закрытых дверях и окнах, то такой шум является вполне допустимым. Следует иметь в виду, что увеличение тепловых зазоров в приводе клапанов в известных пределах неопасно хотя бы потому, что, сопровождаясь повышенным стуком, оно своевременно распознается владельцем. Значительно опаснее уменьшение или даже отсутствие тепловых зазоров в приводе клапанов, так как при этом стуки могут вообще не прослушиваться, создавая у владельца автомобиля чувство успокоенности. На самом же деле уменьшение или отсутствие тепловых зазоров в клапанном механизме приводит к уменьшению мощности двигателя, ухудшению устойчивости работы в режиме холостого хода, значительным затруднениям при пуске холодного двигателя, особенно при отрицательных температурах, а самое главное, вызывает опасность неплотной посадки клапана в седло и обгорания рабочих фасок. При закрытых клапанах наличие тепловых зазоров легко может быть; обнаружено (при святой крышке) возможностью покачивания коромысел.

Для обеспечения нормальной и долговечной работы двигателя в сервисной книжке указана периодичность проверки и при необходимости регулировки тепловых зазоров в приводе клапанов: у нового автомобиля первый раз через 500 км пробега, а в дальнейшем через каждые 10000 км. Эту операцию необходимо выполнять в любом случае, даже когда, казалось бы, работа клапанного механизма- не вызывает нареканий у владельца автомобиля. Прежде чем приступить к проверке и регулировке тепловых зазоров в приводе клапанов, необходимо запастись щупом толщиной 0,15 мм (именно таким должен быть тепловой зазор как у впускных, так и у выпускных клапанов на холодном двигателе). Проверяют тепловой зазор между наконечником и торцом стержня клапана, отжимая наконечник клапана к регулировочному болту.

Тепловые зазоры клапанов необходимо регулировать на холодном двигателе (15-200С) в следующей последовательности.

1. Отсоедините трубку вентиляции картера, снимите гибкий шланг с приемного патрубка воздушного фильтра, отверните от карбюратора штуцер трубки управления вакуум-корректором прерывателя-распределителя и отвернув семь гаек, снимите крышку головки цилиндров с двигателя, стараясь не повредить уплотнительную прокладку.

2. Установите поршень первого цилиндра (считая от радиатора) в верхнюю мертвую точку (в. м. т.) такта сжатия (оба клапана закрыты), провернув пусковой рукояткой коленчатый вал двигателя так, чтобы метка 2, (рис. 6) (вторая при отсчете по направлению вращения коленчатого вала), нанесенная на шкиве 4 и имеющая форму конусного углубления, совместилась с острием штифта 1, закрепленного на нижней крышке картера цепного привода механизма газораспределения.

рис.6. Установочные метки на шкиве коленчатого вала: 1-установочный штифт; 2-метка, соответствующая в.м.т. поршня первого цилиндра; 3-метка для установки начального момента зажигания; 4-шкив

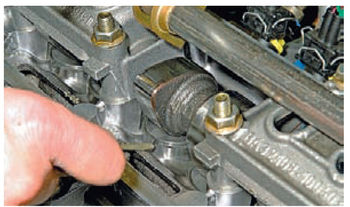

3. Проверьте плоским щупом 1 (см. рис. 5) зазор между торцами наконечника 5 и стержня впускного и выпускного клапанов первою цилиндра. Щуп должен быть ровным, без изломов и должен протаскиваться между торцами наконечника регулировочного болта и стержня клапана легким усилием руки.

4. Отрегулируйте при необходимости зазоры между торцами наконечников и стержнями клапанов. Для этого гаечным ключом 6 (14 мм) немного отверните контргайку 3 нажимного болта 2 коромысла и вращайте головку этого болта специальным торцовым ключом 7 до получения зазора 0,15 мм для впускного и выпускного клапанов.

5. Затяните контргайку нажимного болта коромысла и вновь проверьте щупом зазор между торцами наконечника и стержня клапана. Нужно иметь в виду, что после затягивания контргайки зазор нередко нарушается и его приходится снова корректировать. Ну, что ж, все приходит с опытом. Автомобилист со стажем может сразу повернуть регулировочный винт в нужное положение (с учетом изменения зазора при затягивании контргайки). Новичку, возможно, потребуется выполнить эту работу в два-три приема.

6. Проверните по часовой стрелке коленчатый вал точно на пол-оборота.

7. Проверьте и, если нужно, отрегулируйте зазоры между торцами наконечников и стержней клапанов третьего цилиндра.

8. Следующим поворотом коленчатого вала точно на пол-оборота установите поршни четвертого, а затем и второго цилиндров в в. м. т. такта сжатия; проверьте и, если необходимо, установите зазоры между торцами наконечников и стержней клапанов указанных цилиндров.

9. Установите все снятые детали в обратной последовательности, равномерно затягивая гайки крепления крышки головки цилиндров, прикладывая момент не более 0,8 (8 Н*м).

13. Система охлаждения двигателя внутреннего сгорания - совокупность устройств, обеспечивающих подвод охлаждающей среды к нагретым деталям двигателя и отвод от них в атмосферу лишней теплоты, которая должна обеспечивать наивыгоднейшую степень охлаждения и возможность поддержания в требуемых пределах теплового состояния двигателя при различных режимах и условиях работы.

В период сгорания рабочей смеси температура в цилиндре достигает 2000 °C и более. Система охлаждения предназначена для поддержания оптимального теплового состояния двигателя в пределах 80-90 °.Сильный нагрев может вызвать нарушения нормальных рабочих зазоров и, как следствие, усиленный износ, заклинивание и поломку деталей, а также снижение мощности двигателя, за счёт ухудшения наполнения цилиндров горючей смесью, самовоспламенения и детонации. Для обеспечения нормальной работы двигателя необходимо охлаждать детали, соприкасающиеся с горячими газами, отводя от них тепло в атмосферу непосредственно, либо при помощи промежуточного тела (воды,низкозамерзающей жидкости). При чрезмерно сильном охлаждении рабочая смесь, попадая на холодные стенки цилиндра конденсируется и стекает в картер двигателя, где разжижает моторное масло. Как следствие этого мощность двигателя уменьшается, а износ увеличивается. При понижении температуры масло густеет. Это является причиной того, что масло хуже подается в цилиндры и увеличивается расход топлива, уменьшается мощность. Поэтому система охлаждения должна ограничивать температурные пределы, обеспечивая наилучшие условия работы двигателя.

Гибридный тип

Сейчас гибридную систему называют жидкостной. Фактически она всё же гибридная, так как там тоже участвует воздух.

Гибридный тип сочетает вышеуказанные системы: тепло от цилиндров отводится жидкостью, после чего она, на удалении от теплонагруженной части двигателя, охлаждается в радиаторах воздухом. Состоит из рубашки охлаждения блока цилиндров, головки блока цилиндров, одного или нескольких радиаторов, вентилятора принудительного охлаждения радиатора, жидкостного насоса, термостата, расширительного бачка, соединительных патрубков и датчика температуры. Этот тип используется на всех современных автомобилях. Охлаждающая жидкостьпрокачивается насосом через рубашку охлаждения двигателя, забирая от нее тепло, а затем охлаждается сама в радиаторе. В этой системе существует два круга циркуляции жидкости - большой и малый . Большой круг составляют рубашка охлаждения двигателя, водяной насос, радиаторы (в том числе - отопителя салона), термостат. В малый круг входит рубашка охлаждения двигателя, водяной насос, термостат (иногда радиатор отопителя салона входит именно в малый круг). Регулировка количества жидкости между кругами циркуляции жидкости осуществляется термостатом. Малый круг охлаждения предназначен для быстрого введения двигателя в эффективный тепловой режим. При этом охлаждающая жидкость фактически не охлаждается, так как не проходит через радиатор. Как только она нагреется до оптимальной температуры, термостат открывается, и охлаждающая жидкость начинает циркулировать также и через радиатор, где непосредственно и охлаждается набегающим потоком воздуха (а в случае длительной стоянки - принудительно вентилятором). При этом, чем сильнее нагревается охлаждающая жидкость, тем сильнее открывается термостат, и тем сильнее жидкость охлаждается в радиаторе. Это и есть принцип поддержания оптимальной температуры двигателя 85-90 °C.

Очень опасным явлением является перегрев двигателя (кипение двигателя). При этом охлаждающая жидкость в прямом смысле вскипает в рубашке охлаждения, что очень часто приводит к серьёзным последствиям и дорогостоящему ремонту. Для предупреждения перегрева двигателя логично применять жидкости с высокой температурой кипения, однако проще всего оказалось держать всю систему под некоторым избыточным давлением (около 1,1 атм), при котором повышается температура кипения охлаждающей жидкости (около 110 °C и 120 °C для воды и антифриза соответственно). Кроме того, при превышении температуры охлаждающей жидкости более 105 °C, включается принудительный обдув радиатора вентилятором.

Система гибридного типа охлаждения обычно включает следующие элементы:

· двойные стенки цилиндров, пространство между которыми заполнено охлаждающей жидкостью (например, водой или антифризом);

· теплообменник или радиатор, состоящий из трубок и полостей;

· термостат, поддерживающий оптимальную температуру двигателя;

· вентилятор, состоящий из ступицы и лопастей, при вращении которого обеспечивается принудительная прокачка воздуха между трубками радиатора;

· насос центробежного типа для обеспечения циркуляции охлаждающей жидкости в системе;

· трубопроводы, связывающие между собой элементы системы охлаждения.

[править]Двухконтурная система охлаждения

двухконтурная система охлаждения (напр. дизеля - Тепловоз ТЭП150). В одном контуре охлаждается вода дизеля, а в другом вода, охлаждающая масло и наддувочный воздух (в теплообменных аппаратах). Охлаждение воды обоих контуров осуществляется воздухом в полуторных радиаторных секциях холодильной камеры, имеющей три мотор-вентилятора. В контуре охлаждения воды дизеля используются радиаторные секции половинной глубины, а в контуре охлаждения воды второго контура используются радиаторные секции полной глубины. Мотор-вентиляторы холодильной камеры оборудованы системой плавного регулирования их производительности

Уход за системой смазки

Смазочная система служит для уменьшения трения движущихся деталей двигателя, а также для их охлаждения при нагревании во время работы. С этой целью между трущимися поверхностями деталей вводится масло.

Моторные масла. В смазочных системах двигателей применяются только специальные масла, называемые моторными. По вязкостно-температурным свойствам моторные масла подразделяются согласно международной классификации SAE*, а по эксплуатационным свойствам - согласно классификации API. Числа в марке масла указывают его вязкость. Масла с латинской буквой «W» в обозначении относятся к зимним (от англ. winter- зима). В обозначении летних масел буква «W» отсутствует. Например, в средней полосе России летом следует использовать масло SAE 30, а зимой - SAE 15W.

Уход за системой смазки двигателя заключается в систематическом наблюдении за температурой и давлением масла, регулярной проверке количества масла в картере и поддержании необходимого уровня в нем, промывке масляного фильтра и своевременной замене масла.

Температура масла должна поддерживаться в пределах 8095° С. При окружающей температуре воздуха выше +5° С следует работать с включенным масляным радиатором. Температура масла в определенных пределах может поддерживаться при помощи шторки радиатора, управляемой из кабины трактора. При низкой температуре окружающего воздуха радиатор необходимо отключить. Для этого следует повернуть переключатель радиатора в масляном фильтре в положение, соответствующее зимней эксплуатации.

Давление масла в системе смазки при нормальной температуре масла и номинальных оборотах двигателя должно быть 2,5 4,5 кГ/см2, на минимальных оборотах холостого хода не ниже 0,8 кГ/см2. Если давление масла ниже нормальной величины, двигатель необходимо остановить и устранить причины, вызывающие пониженное давление масла.

Проверять уровень масла в картере двигателя нужно ежесменно на неработающем двигателе перед началом работы или спустя 20 мин после его остановки. В картере масло должно находиться на уровне верхней метки измерительного стержня. Если масло будет залито выше верхнего уровня, это приведет к его повышенному угару, нагарообразованию и закоксовыванию поршневых колец. При недостаточном же количестве масла в картере ухудшаются смазка и охлаждение трущихся поверхностей, что может привести к повышенному износу деталей и аварии двигателя.

Во время работы двигателя смазочные свойства масла ухудшаются, масло окисляется под действием высоких температур и загрязняется оталлическими включениями, нагаром и пылью. Масло в картере двигателя меняют через 240 ч работы двигателя при техническом уходе № 2. Сливать масло из картера следует сразу же после остановки двигателя, пока оно еще горячее и механические примеси, находящиеся в нем во взвешенном состоянии, могут быть удалены вместе с грязным маслом. Если масло сильно загрязнено, следует снять поддон картера и промыть его в дизельном топливе. Поддон промывают обычно при техническом уходе № 3. Масляный фильтр очищают и промывают через каждые 120 ч работы двигателя, а при тяжелых условиях работы и при высокой окружающей температуре через каждые 60 ч. Для промывки фильтра необходимо снять колпак; отвернуть гайку крепления верхнего упора ротора; снять ротор; отъединить крышку ротора. Детали фильтра промывают дизельным топливом. Отложения во внутренней полости крышки ротора очищают деревянным скребком. Промывать крышку ротора не рекомендуется. При сборке ротора уплотнительное резиновое кольцо смазывают солидолом, гайку затягивают с усилием, соответствующим моменту 24 кГм. Риски на остове ротора и его крышке должны совпадать. Собранный и установленный на ось ротор должен легко вращаться от руки без заеданий. После проведения техухода и сборки фильтра центрифугу проверяют на двигателе. После остановки работающего двигателя ротор центрифуги должен вращаться по инерции не менее 40 сек. Вращение ротора наблюдают через смотровое окно в колпаке. Если время вращения ротора меньше указанного, следует проверить состояние уплотнительных прокладок, шеек оси и опорных поверхностей остова ротора, засоренность сопел форсунок. При наличии неисправностей устранить их.

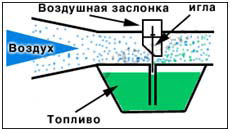

16. Карбюратор – это деталь двигателя внутреннего сгорания, которая предназначена для смешивания бензина и воздуха. Воздушно-бензиновая смесь под действием давления сгорает и выбрасывает необходимое количество энергии для того, чтобы двигатель мог стабильно и бесперебойно работать.

Название «карбюратор» происходит от слова «карбюрация», означающего создание горючего топлива. От процентного соотношения бензина и воздуха в горючей смеси напрямую зависит качество работы двигателя: чем меньше бензина и больше воздуха, тем «беднее» топливо и тем чаще глохнет двигатель. В то же время, если процент бензина превышает максимально допустимую норму, то топливо становится слишком концентрированным, и двигатель может вовсе выйти из строя. Симптомом повышенной концентрации бензина является обильный черный дым из выхлопной трубы автомобиля. Карбюратор, как раз, существует для того, чтобы смешивание топлива и воздуха происходило с соблюдением всех нормативов.

Двигатели практически всех современных автомобилей работают по методу впрыска топливо. Это объясняется, прежде всего, экономичностью расхода бензина и эффективностью работы всех механизмов двигателя. Однако, автомобили предыдущих поколений, а также большинство бензопил, газонокосилок, квадроциклов и прочих небольших устройств работают именно с карбюратором, поскольку его себестоимость мала, а эксплуатация более проста и понятна.

Основные элементы простейшего карбюратора

Карбюратор можно сравнить с аэродинамической трубой. В его основе лежит отверстие – воздушный канал, который обеспечивает поступление воздушного потока во впускной трубопровод двигателя.

Трубку разделяет воздушная заслонка, предназначенная перекрывать верхнее отделение воздушного канала и контролировать поступление в него воздуха, регулируя степень разряжения.

Воздушный канал имеет суженный участок, в котором скорость потока воздуха увеличивается, а давление спадает. Этот участок называют диффузором. Диффузор имеет отверстие, предназначенное для подачи горючей смеси.

Бензин из поплавковой камеры проходит через жиклер и поступает в распылитель, а оттуда в воздушный канал. Поплавковая камера предназначена для поддержания заданного уровня горячей смеси к карбюраторе.

Принцип работы карбюратора

Поток воздуха движется по воздушному каналу. Этот воздух предназначен для того, чтобы, смешиваясь с бензином, образовать топливо для двигателя внутреннего сгорания. Поплавковая камера заполнена бензином, в ней постоянно поддерживается низкое атмосферное давление. Разница давлений, согласно законам физики, поднимает бензин через жиклер и распылитель прямо к воздушному каналу. Бензин тонкой струёй под большим давлением впрыскивается из распылителя в воздушный поток и разлетается на мельчайшие капли. Таким образом, получается бензино-воздушная смесь, которая по впускному трубопроводу поступает в цилиндры двигателя. Если воздушная заслонка открыта, то скорость воздушного потока растет, а давление в диффузоре, напротив, падает. Следовательно, в воздушный канал поступает больше бензина и обороты двигателя стремительно наращиваются.

Сложность

Инструмент1 - 3 ч

Инструменты:

Детали и расходники:

- Маслянный фильтр

- Моторное масло

- Ветошь

Инструмент:

- Гаечный ключ рожковый 10 мм

- Отвертка крестовая средняя

- Отвертка плоская средняя

- Отвертка плоская большая

- Набор плоских щупов

- Микрометр

- Приспособление для регулировки клапанов

- Фиксатор толкателей клапанов

- Пинцет

Детали и расходники:

- Уплотнительная прокладка крышки головки блока цилиндров

- Регулировочные шайбы

Примечание:

Замер и регулировку зазоров прово-дим на холодном двигателе.

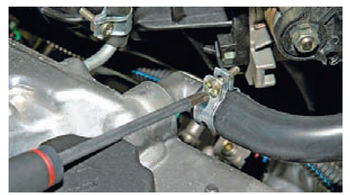

1. Снимаем экран двигателя. Отсоединяем трос привода дроссель-ной заслонки от сектора дроссельно-го узла. Отвернув три гайки крепления, сни-маем кронштейн троса привода дрос-сельной заслонки и отводим крон-штейн с тросом в сторону.

2. Крестообразной отверткой ослаб-ляем затяжку хомута нижнего шланга вентиляции картера и снимаем шланг с патрубка крыш-ки головки блока цилиндров.

3. Крестообразной отверткой ослаб-ляем затяжку хомута шланга вен-тиляции картера (основной кон-тур) и снимаем шланг с патрубка крышки головки блока цилиндров.

4. Крестообразной отверткой ослаб-ляем затяжку хомута шланга вен-тиляции картера (контур холосто-го хода) и отсоединяем шланг от патрубка крышки головки блока цилиндров.

5. Ключом «на 10» отворачиваем две гайки крепления крышки го-ловки блока цилиндров и снимаем шайбы.

![]()

6. Снимаем две резиновые втулки.

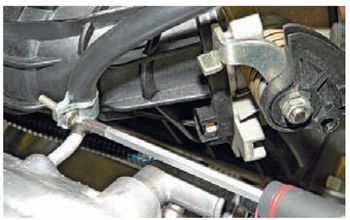

7. Снимаем крышку головки блока цилиндров. Снимаем переднюю крышку ремня привода ГРМ.

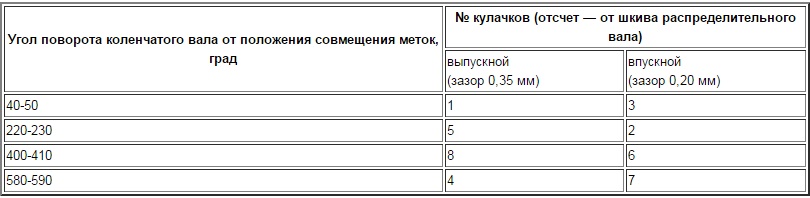

8. Поворачиваем коленчатый вал за болт крепления шкива привода ге-нератора по часовой стрелке до совмещения установочных меток на зубчатом шкиве распредели-тельного вала и задней крышке ремня привода ГРМ.

9. Затем поворачиваем коленчатый вал по часовой стрелке еще на 40-50° (2,5-3 зуба на шкиве распредели-тельного вала). В этом положении валов проверяем набором щупов зазоры у первого и третьего кулачков распреде-лительного вала.

10. Зазор между кулачками распредели-тельного вала и регулировочными шайбами должен быть 0,20 мм для впускных клапанов и 0,35 мм — для выпускных. Допуск на зазоры для всех кулачков составляет ±0,05 мм. Если зазор отличается от нормы, то на шпильки корпусов под-шипников распределительного ва-ла устанавливаем приспособление для регулировки клапанов.

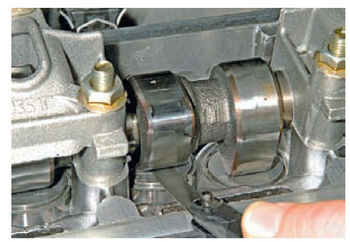

11. Разворачиваем толкатель так, чтобы прорезь в его верхней части была обращена вперед (по ходу автомобиля).

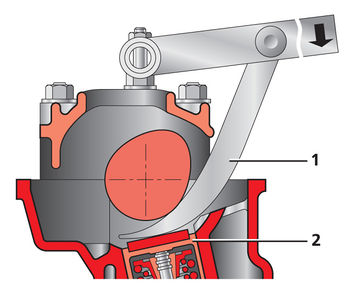

12. Вводим "клык" приспособления между кулачком и толкателем.

Схема установки приспособления:

1 - приспособление;

2 - толкатель.

13. Нажимая вниз на рычаг приспособления, утапливаем "клыком" толкатель.

14. Устанавливаем между краем толкателя и распределительным валом фиксатор, который удер-живает толкатель в нижнем по-ложении. Переводим рычаг приспособления в верхнее положение.

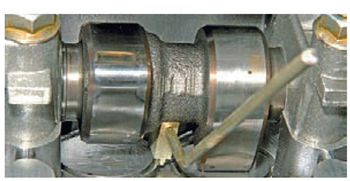

Фиксирование толкателей клапа-нов при замене регулировочной шайбы:

1 - фиксатор;

2 - регулировоч-ная шайба.

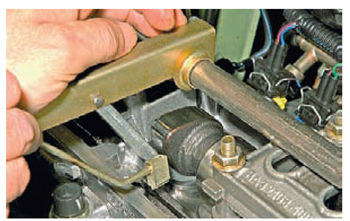

15. Пинцетом через прорезь подде-ваем и извлекаем регулировоч-ную шайбу.

16. При отсутствии приспособления для регулировки клапанов можно вос-пользоваться двумя отвертками. Мощной отверткой, опираясь на ку-лачок, отжимаем толкатель вниз. Вставив ребро другой отвертки (с шириной лезвия не менее 10 мм) между краем толкателя и распреде-лительным валом, фиксируем толка-тель и вынимаем пинцетом регули-ровочную шайбу.

17. Зазор регулируем подбором регули-ровочной шайбы с требуемой тол-щиной.

18. Для этого микрометром измеря-ем толщину извлеченной шайбы. Толщину новой регулировочной шайбы определяем по формуле:

Н = В+(А-С), мм

«А» — замеренный зазор;

«В» — толщина извлеченной шайбы;

«С» — номинальный зазор;

«Н» — толщина новой шайбы.

19. Толщина новой шайбы маркируется на ее поверхности электрографом. Новую шайбу устанавливаем в тол-катель маркировкой вниз и убираем фиксатор.

20. Еще раз проверяем зазор. При пра-вильной регулировке, щуп толщиной 0,20 или 0,35 мм должен входить в зазор с легким защемлением. Последовательно поворачивая колен-чатый вал на пол-оборота, проверяем и при необходимости регулируем за-зоры других клапанов в последова-тельности, указанной в таблице.

21. Сборку двигателя проводим в обрат-ной последовательности. Перед установкой крышки головки блока цилиндров заменяем ее уплотнительную прокладку новой.

В статье не хватает:

- Фото инструмента

- Фото деталей и расходников

- Качественных фото ремонта

Величина зазоров на холодном двигателе должна быть:

Для впускных клапанов – 0,25…0,30 мм;

Для выпускных клапанов – 0,35…0,40 мм.

Для 1, 2, 3 и 4-го цилиндров передний клапан впускной, а для 5, 6, 7 и 8-го цилиндров – выпускной.

Регулировку зазоров проводить на холодном двигателе. Перед регулировкой тепловых зазоров проверить моменты затяжки болтов крепления головок цилиндров и гаек стоек коромысел. Тепловые зазоры регулировать одновременно в двух цилиндрах при закрытых клапанах. При регулировке коленчатый вал устанавливать последовательно в положения I … IV, которые определяются его поворотом относительно положения начала впрыскивания топлива в первом цилиндре на угол, указанный ниже:

Положение коленчатого вала – I II III IV;

Угол поворота – 60º 240º 420º 600º;

Номера цилиндров регулируемых клапанов – 1, 5 4, 2 6, 3 7, 8.

Последовательность операций при регулировке зазоров следующая:

1 Снять крышки головок цилиндров.

2 Проверить затяжку болтов крепления головок цилиндров.

3 Оттянуть смонтированный на картере маховика фиксатор, повернуть его на 90° и установить в нижнее положение.

4 Снять крышку люка в нижней части картера маховика (для проворота маховика ломиком).

5 Проворачивая коленчатый вал по ходу вращения, установить его в такое положение, при котором фиксатор под действием пружины войдет в паз на маховике, при этом оба клапана пятого цилиндра должны быть закрыты (коромысла клапанов на пятом цилиндре должны находиться в одном положении).

Это положение коленчатого вала соответствует началу подачи топлива в 1-ом цилиндре.

Если в этом положении маховика и фиксатора выпускной клапан пятого цилиндра открыт (коромысло выпускного клапана наклонено по отношению к коромыслу впускного клапана, а его штанга не вращается от руки) необходимо вывести фиксатор из паза на маховике и провернуть коленчатый вал на один оборот до момента, когда фиксатор войдет в паз. Проверить положение клапанов пятого цилиндра

Проворачивать коленчатый вал нужно рычагом, вставляя его в отверстия, расположенные на боковой поверхности маховика. Поворот маховика на угол, равный промежутку между двумя соседними отверстиями, соответствует повороту коленчатого вала на 30º. Оттянуть фиксатор, преодолев усилие пружины, повернуть его на 90º и установить в верхнее положение.

6 Провернуть коленчатый вал по ходу вращения на угол 60º, установив его тем самым в положение I.

В этом положении клапаны первого и пятого цилиндров должны быть закрыты (штанги указанных цилиндров должны легко проворачиваться от руки).

7 Проверить динамометрическим ключом момент затяжки гаек крепления стоек коромысел регулируемых цилиндров, при необходимости подтянуть. Моменты затяжки приведены в приложении А.

8 Проверить щупом зазор между носками коромысел и торцами клапанов регулируемых цилиндров. Если они не укладываются в указанные выше пределы, их надо отрегулировать.

9 Для регулировки зазора необходимо ослабить контровочную гайку регулировочного винта, вставить в зазор щуп нужной толщины и, вращая винт отверткой, установить требуемый зазор.

Придерживая винт отверткой, затянуть гайку и проверить величину зазора. Щуп толщиной 0,25 мм для впускного клапана и 0,35 мм для выпускного клапана должен проходить свободно, а толщиной 0,30 мм для впускного и 0,40 мм для выпускного с усилием.

Отрегулировать остальные клапаны.

10 Установить на место крышки люка картера маховика и головок цилиндров. Фиксатор маховика установить в верхнее положение.

11 Пустить двигатель и прослушать его работу. При правильно отрегулированных зазорах стуков в клапанном механизме не должно быть.

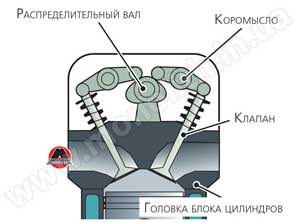

Механизм газораспределения служит для осуществления своевременного впуска в цилиндр горючей смеси (например, бензина и воздуха) и выпуска отработавших газов. В головке блока цилиндров помещаются минимум два клапана – впускной и выпускной. Клапаны приводятся в движение деталями механизма газораспределения. Через впускной клапан в цилиндр поступает горючая смесь или воздух; через выпускной клапан выходят отработавшие газы в атмосферный воздух через систему выпуска.

Устройство и принцип действия механизма газораспределения

В бензиновых и дизельных двигателях применяется механизм газораспределения клапанного типа, сейчас уже, в основном, с верхним расположением клапанов. Это значит, что клапаны находятся сверху, в головке блока цилиндров, как показано на рисунке 4.8.

Так, при верхнем расположении клапаны с пружинами и деталями их крепления установлены в направляющих втулках в головке блока цилиндров, в которой также отлиты впускные и выпускные каналы.

Рисунок 4.8

Усилие от кулачков распределительного вала, расположенного здесь же – в головке блока, к клапанам передается с помощью толкателей и/или коромысел. Коромысла установлены шарнирно на оси, закрепленной на головке блока. Клапаны на головке закрыты крышкой.

О тепловом зазоре

Между стержнем клапана, толкателем или концом коромысла газораспределительного механизма должен быть зазор (так называемый тепловой зазор), который необходим для компенсации удлинения стержня клапана при его нагревании без нарушения плотности посадки клапана в гнезде. Другими словами, если бы не было зазора, грубо говоря, между кулачком распредвала и клапаном, то от нагрева до высокой температуры, клапан увеличился бы в длину и перестал бы плотно прилегать к седлу в головке блока цилиндров.

Величина зазора для двигателей разных марок устанавливается для впускных клапанов в холодном состоянии в пределах 0,15-0,30 мм, а для выпускных клапанов, подвергающихся большему нагреву, - в пределах 0,20-0,40 мм. Однако же, у некоторых производителей зазор может быть таков, что не попадет в указанные диапазоны.

Для регулировки величины этого зазора в механизме предусмотрены регулировочные устройства. Хотя слово «устройство» слишком громкое для регулировочного болта и стопорной гайки (Рисунок 4.9) или шайб различной толщины (Рисунок 4.10).

Рисунок 4.9

Рисунок 4.10

(А – головка блока цилиндров без распределительного вала;

Б – головка блока цилиндров с распределительным валом).

Сейчас очень распространена конструкция с гидравлическими компенсаторами, которые под давлением масла подводят коромысло или толкатель к кулачку распределительного вала, убирая тем самым негативное последствие теплового зазора, а именно - удар кулачка о толкатель во время работы. Но стоит упомянуть, что установка гидрокомпенсаторов удорожает конструкцию головки блока цилиндров и повышает свои требования к качеству используемого моторного масла и к частоте его замены, поскольку масляные каналы компенсатора могут забиваться продуктами износа.

Примечание

Более подробно о гидрокомпенсаторах приведено ниже.

Предварительно о распределительном вале

Примечание

Почему предварительно? Потому что для целостности восприятия данного раздела о распределительном вале необходимо сказать несколько слов, а более подробное описание данной детали будет дано ниже.

Правильность чередования различных тактов в цилиндрах двигателя достигается соответствующим расположением кулачков на распределительном валу, а также правильностью установки зацепления распределительных шестерен/шкивов с приводной шестерней/шкивом коленчатого вала.

В четырехтактном двигателе рабочий цикл во всех цилиндрах завершается за два оборота коленчатого вала. За это время в каждом цилиндре должны по одному разу открыться и закрыться впускной и выпускной клапаны, что происходит за каждый оборот распределительного вала. Таким образом, распределительный вал должен вращаться в два раза медленнее коленчатого вала. Для этого шестерня распределительного вала имеет вдвое большее число зубьев, чем шестерня коленчатого вала, либо же шкив по диаметру должен быть в два раза больше шкива коленчатого вала.

Фазы газораспределения четырехтактного двигателя

Для лучшего наполнения цилиндров свежим зарядом и наиболее полной очистки их от отработавших газов моменты открытия и закрытия клапанов в четырехтактных двигателях не совпадают с положениями поршней в ВМТ и НМТ, а происходят с определенным опережением или запаздыванием. Иначе говоря, впускной клапан может закрываться после того, как поршень пройдет НМТ, а выпускной - закрываться после ВМТ.

Моменты открытия и закрытия клапанов, выраженные в градусах, соответствующих величинам углов поворотов кривошипа коленчатого вала относительно мертвых точек, называются фазами газораспределения. Фазы газораспределения могут быть нанесены на круговую диаграмму, называемую диаграммой газораспределения, как показано на рисунке 4.11.

Пожалуй, будет проще показать это на примере. Так, если говорят, что клапан открывается за 5 градусов до ВМТ, значит клапан начал открываться в то время, когда кривошип коленчатого вала, к которому присоединен шатун поршня, находился за 5 градусов до верхней мертвой точки.

![]()

Рисунок 4.11

Впускной клапан начинает открываться немного раньше, чем поршень придет в ВМТ. При этом к началу хода поршня вниз при такте впуска клапан уже немного откроется. Опережение открытия впускного клапана для двигателей разных моделей колеблется в разных диапазонах. Зачастую закрытие впускного клапана происходит с определенным запаздыванием, когда поршень перейдет НМТ и начнет двигаться вверх. При этом некоторое время после перехода НМТ, несмотря на начавшееся незначительное движение поршня вверх, заполнение цилиндра зарядом будет продолжаться вследствие некоторого разрежения, еще имеющегося в цилиндре, а также вследствие инерции заряда, движущегося во впускном трубопроводе.

Примечание

Однако стоит отметить, что существует как минимум два цикла, именуемых циклами Миллера и Аткинсона, при которых впускной клапан закрывается не так, как на обычных ДВС.

Таким образом, время открытия впускного клапана больше времени, в течение которого происходит полуоборот вала; продолжительность впуска при этом увеличивается, и цилиндр более полно заполняется свежим зарядом.

Выпускной клапан открывается раньше прихода поршня в НМТ.

При этом газы, находясь в цилиндре под большим давлением, быстро начинают выходить наружу, несмотря на то, что поршень еще движется вниз. Затем поршень, пройдя НМТ и двигаясь к ВМТ, будет выталкивать оставшиеся в цилиндре газы. Выпускной клапан закрывается тогда, когда поршень перейдет ВМТ. Несмотря на то, что поршень начнет уже немного опускаться вниз, газы будут продолжать выходить из цилиндра по инерции и вследствие отсасывающего действия потока газов, движущихся в выпускном трубопроводе. Таким образом, время открытия выпускного клапана больше времени, в течение которого происходит полуоборот вала, и цилиндр лучше очищается от отработавших газов.

Примечание

Угол поворота кривошипа, соответствующий положению, при котором впускной и выпускной клапаны одновременно открыты, называется углом перекрытия клапанов. Вследствие незначительности этого угла и ничтожной величины зазора между клапанами и гнездами, возможность утечки горючей смеси исключена. Перекрытие клапанов необходимо для дополнительной продувки цилиндра с целью лучшей наполняемости свежим зарядом.

Некоторое уменьшение давления газов на поршень, происходящее при рабочем ходе вследствие раннего открытия выпускного клапана, и потеря части работы газов при этом восполняются тем, что поршень, движущийся при такте выпуска вверх, не испытывает большого сопротивления от газов, оставшихся в небольшом количестве в цилиндре.

Изменение фаз газораспределения

С развитием технологий перед конструкторами и инженерами открылись серьезные перспективы в повышении эффективности работы двигателя – увеличение мощности с одновременным снижением расхода топлива стало новым трендом в автомобильной промышленности. Для того, чтобы оптимизировать работу двигателя внутреннего сгорания, необходимо подстраивать фазы газораспределения под все режимы нагрузки – от холостого хода до полной нагрузки.

Примечание

Обороты холостого хода - это минимальные обороты, при которых двигатель может работать устойчиво без нагрузки. Вы запустили двигатель, при этом никакого движения и воздействия на педаль газа не происходит.

А как изменять фазы газораспределения? - Проворачивать распределительный вал относительно коленчатого вала, изменяя тем самым моменты открытия клапанов. Прибавим к этому управление опережением зажигания* и это даст возможность управлять началом и концом тактов двигателя и позволило настолько оптимизировать работу ДВС, что показатели мощности и расхода топлива улучшились многократно.

Суть системы проста. На распределительный вал (или валы) устанавливается специальный механизм, на внешней части которого есть звездочка для приводной цепи от коленчатого вала. Механизм этот устанавливается так, что может проворачивать распределительный вал в сторону опережения или запаздывания, в зависимости от режима работы двигателя.

Если говорить более подробно, то работа механизма изменения фаз газораспределения (фазовращателя) происходит, как описано ниже.

Коленчатый вал через приводную цепь вращает фазовращатель, который установлен на распределительном валу. В момент, когда необходимо сместить время открытия клапанов в сторону запаздывания или опережения, фазовращатель проворачивает распредвал в соответствующую сторону.

Рисунок 4.12

Фазовращатели, в основном, устанавливают на впускной распределительный вал (вал, который открывает только впускные клапаны), но сейчас все чаще данные механизмы монтируют на оба распредвала – впускной и выпускной.

Изменяемая высота клапана

В современных бензиновых двигателях количество топливной смеси регулируется с помощью дроссельной заслонки – заслонка открывается, поступает больше воздуха, в соответствии с этим впрыскивается больше топлива. Воздух, необходимый для приготовления топливовоздушной смеси, пока доберется до цилиндра, преодолеет несколько весьма неприятных препятствий: воздушный фильтр, дроссельную заслонку, клапаны, а это все потери, которые напрямую влияют на мощность ДВС. Попробуйте сами подышать в противогазе не с угольным а с бумажным фильтром… Вот так и двигателю «тяжело дышать». Одно из препятствий на пути воздуха, от которого мечтали избавиться конструкторы, это дроссельная заслонка. Однако как регулировать количество впускаемого воздуха? Решение снова было связано с клапанами. Пришли к тому, что необходимо регулировать высоту клапана. Были системы со ступенчатым регулированием высоты клапана, а именно: клапан открывался только на три разные высоты. Затем придумали систему бесступенчатого открытия клапанов с диапазоном открытия от 1 мм до 10 мм. Это позволило избавиться от дроссельной заслонки – двигателю стало легче «дышать». Однако избавление от дроссельной заслонки изменением высоты открытия клапанов не является самоцелью. Контроль над работой клапанов позволяет еще больше отточить работу четырехтактного двигателя внутреннего сгорания.

Детали клапанной группы

К клапанной группе относятся клапан, направляющая втулка клапана, клапанная пружина с опорной шайбой и деталями крепления (они же - «сухари»). Все описанное приведено на рисунке 4.13.

Клапан служит для закрытия и открытия впускных или выпускных каналов в головке блока цилиндров. Основными элементами клапана являются тарелка и стержень.

Тарелка клапана имеет шлифованную конусную рабочую поверхность - фаску (обычно под углом 45°), которой клапан плотно притерт к седлу.

Стержень клапана отшлифован и проходит через направляющую втулку. На конце стержня клапана имеется канавка или отверстие для крепления опорной шайбы пружины. Разноименные клапаны имеют тарелки различных диаметров (зачастую, больший - у впускного клапана) или отличаются специальными метками.

Рисунок 4.13

Седло клапана (на рисунке 4.13) представляет собой металлическое кольцо цилиндрической формы с обработанной под углом 45 градусов рабочей поверхностью (той самой, к которой прилегает тарелка клапана). Седла клапанов запрессованы в головку блока цилиндров. Существуют конструкции с заменяемыми седлами и с седлами, запрессованными наглухо.

Направляющая втулка, в которой клапан устанавливается стержнем, обеспечивает точную посадку клапана в седло. Втулки запрессовывают в головку цилиндров.

Рисунок 4.14

Клапанная пружина удерживает клапан в закрытом положении, обеспечивая плотную его посадку в гнезде, а также создает постоянное прижатие толкателя к поверхности кулачка распределительного вала. Пружину надевают на выходящий из втулки конец стержня клапана и закрепляют на нем в сжатом состоянии с помощью опорной шайбы с коническими разрезными сухарями, которые входят в выточку на стержне клапана. Иногда на клапан устанавливают две пружины: пружину меньшего диаметра - внутрь пружины большего диаметра. Это делается для того, чтобы избежать резонанса пружины на определенных частотах работы двигателя, а также для подстраховки на случай поломки пружины. Часто применяются пружины с переменным шагом витков. Это исключает вероятность возникновения вибрации пружины и ее поломки при большом числе оборотов коленчатого вала двигателя. При установке двух пружин их подбирают таким образом, чтобы направление навивки их витков было выполнено в разные стороны, что также устраняет опасность возникновения резонансных колебаний пружин.

Для ограничения количества масла, поступающего в направляющую втулку, и устранения подсоса масла в цилиндр через зазоры во втулке на верхних впускных клапанах под опорной шайбой ставят маслосъемные колпачки.

Толкатель служит для передачи осевого усилия от кулачка распределительного вала на стержень клапана или на штангу. Дело в том, что передавать усилие от кулачка распредвала лучше именное через промежуточное звено – толкатель. Поскольку при длительной работе элементы клапанного механизма изнашиваются и, когда приходит время замены чрезмерно износившихся деталей, проще заменять небольшой толкатель, нежели целый распредвал или клапаны.

Рисунок 4.15

Как было отмечено выше, сейчас получили широкое распространение так называемые гидрокомпенсаторы. «Гидро», потому что работают за счет давления моторного масла, а «компенсаторы», так как компенсируют или, проще говоря, сводят на нет зазор между кулачком распределительного вала и толкателем во время работы.

Толкатели в большинстве двигателей устанавливают без втулок непосредственно в отверстия приливов головки блока цилиндров. В некоторых двигателях для толкателей имеются направляющие втулки, отлитые секцией на несколько цилиндров.

Коромысло . Изменяет направление передаваемого движения. Устанавливают зачастую, когда распределительный вал один, а клапанов на цилиндр два или четыре, но расположены они особым образом (смотрите рисунок 4.16). Коромысла устанавливают на бронзовых втулках или без втулок на осях, которые при помощи стоек закреплены на головке блока. Одно плечо коромысла располагается над стержнем клапана, а другое - под или над кулачком распределительного вала. Для регулировки зазора между стержнем клапана и коромыслом в конец коромысла вкручен регулировочный винт с контргайкой.

Рисунок 4.16

Распределительный вал и его привод

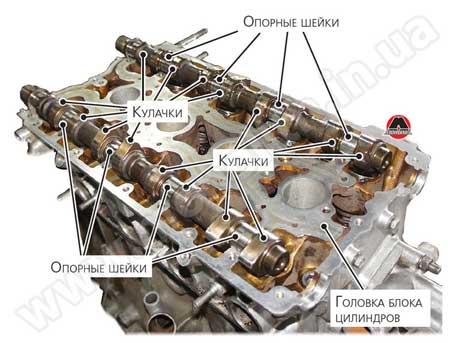

Распределительный вал обеспечивает своевременное открытие и закрытие клапанов. Вал имеет впускные и выпускные кулачки (смотрите рисунок 4.17) и опорные шейки*.

Рисунок 4.17

Примечание

* На рисунке 4.17 опорные шейки не показаны, так как изображение схематическое и приведено для предварительного ознакомления. Получить представление о внешнем виде распределительных валов можно из рисунка 4.18.

Кулачки изготавливают как одно целое с валом. Однако существуют сборные конструкции, когда кулачки напрессовывают на вал.

Для каждого цилиндра у четырехтактных двигателей в зависимости от количества клапанов имеются два и более кулачков: впускных и выпускных. Форма кулачка обеспечивает плавный подъем и опускание клапана и соответствующую продолжительность его открытия. Одноименные кулачки для каждого цилиндра (например, впускные) располагают в четырехцилиндровых двигателях под углом 90°, в шестицилиндровых - под углом 60° и в восьмицилиндровых - под углом 45°. Разноименные кулачки (впускные и выпускные) устанавливают под углом, величина которого зависит от фаз газораспределения. Вершины кулачков располагаются в принятом для двигателя порядке работы с учетом направления вращения вала.

Рисунок 4.18

Как распредвал приводится во вращение?

Распределительный вал приводится во вращение от коленчатого вала разными способами. Самыми распространенными являются: цепной и ременной привод, реже используется шестеренный.

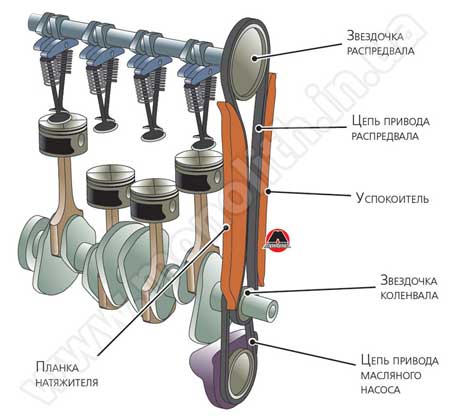

Цепной привод . На конце коленчатого и распределительного валов устанавливают звездочки (как на велосипеде) и надевают приводную цепь. Для того чтобы исключить биение цепи, дополнительно устанавливают успокоитель, который представляет собой длинную планку, по которой перемещается цепь. Обычно с другой стороны устанавливают направляющую натяжителя цепи. Цепной привод можно изучить так же на рисунках 4.19 и 4.20.

Рисунок 4.19

Рисунок 4.20

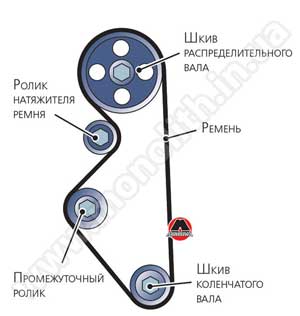

Ременной привод . На коленчатый и распределительный валы устанавливаются зубчатые шкивы, чем-то напоминающие звездочки, однако намного шире их. На эти зубчатые шкивы надевается зубчатый ремень. Для удобства снятия и установки приводного ремня устанавливают натяжитель ремня (часто автоматический). Пример привода распределительного вала (или валов) с помощью зубчатого ремня приведен на рисунках 4.21 и 4.22.

Рисунок 4.21

Рисунок 4.22

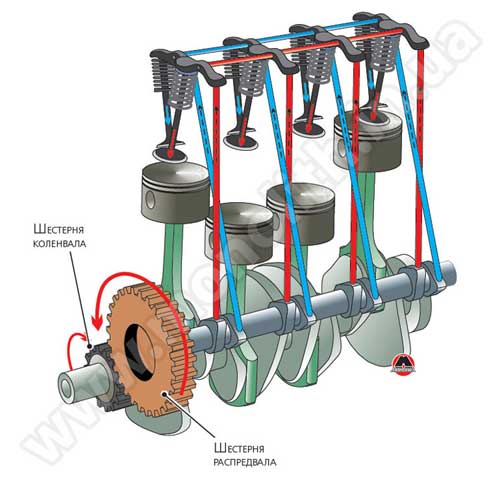

Шестеренный привод . Привод распределительного вала осуществляется от шестерни на коленчатом валу через ряд промежуточных шестерен или напрямую, как показано на рисунке 4.23.

Рисунок 4.23

Отключаемые клапаны

В погоне за экономичностью конструкторы решали одну из беспокоящих их проблем: что делать, когда двигатель, работая, использует всего 15–20 % своей мощности. Такое бывает, когда мы стоим, например, в пробке или едем по трассе на крейсерской скорости.

Примечание

Крейсерская скорость – скорость, при которой достигаются оптимальные показатели топливной экономичности. Термин, конечно, более подходящий для авиационной промышленности, однако, если мы едем по магистрали на пятой, а то и шестой передаче, то он вполне применим и в этой отрасли.

А если мощность используется не вся, то зачем работать всем цилиндрам двигателя? Что, если взять и отключить, например, на стоящем в пробке автомобиле, два из четырех цилиндров.

Ведь пары цилиндров вполне хватит для того, чтобы двигатель работал на холостых оборотах. В оставшиеся два цилиндра перестают подавать топливо и, чтобы они попросту не перекачивали воздух по впускному и выпускному коллектору, закрывают впускные и выпускные клапаны. Для выполнения такой незамысловатой операции придумали относительно простое решение: на распределительном вале рядом с обычными кулачками расположили кулачки с «нулевой высотой», то есть они никак не воздействуют на толкатель клапана.

Так при нормальной работе распределительный вал вращается и все клапаны выполняют свое назначение, а когда возникает необходимость в отключении клапанов, открывается специальный клапан, через который моторное масло под давлением, воздействуя на распределительный вал, смещает его в направлении продольной оси; кулачки с обычным профилем как открывали, так и открывают клапаны, а там где кулачки имеют «нулевую высоту», они просто-напросто не достают до клапанов, и те, в свою очередь, стоят неподвижно.

Примечание

Различные фирмы в разные времена предложили несколько схем реализации описанной выше операции по отключению части клапанов. Выше приведен лишь один из способов.

Please enable JavaScript to view the

4.1. Снять колпак головки цилиндров.

4.2. Вращая коленчатый вал, установить поршень 1-го цилиндра в положение, соответствующее концу такта сжатия.

4.3. С помощью набора щупов измерить зазоры между бойками коромысел и торцами клапанов 1-го цилиндра. Результаты измерений занести в таблицу 3.1.

4.4. Если зазор выходит за установленные пределы, необходимо его восстановить. Для этого необходимо отдать контргайку регулировочного винта на коромысле клапана и вращением винта установить требуемый зазор. После этого затянуть контргайку и снова проверить зазор щупом, поворачивая штангу толкателя вокруг её оси. Результаты измерений занести в таблицу 3.1. Заедание или тугое проворачивание штанги вокруг оси свидетельствует о её чрезмерном искривлении.

4.5. В описанной выше последовательности проверить и отрегулировать зазоры у клапанов остальных цилиндров дизеля. Регулировку рекомендуется производить в последовательности, соответствующей порядку работы цилиндров.

4.6. Установить колпак головки цилиндров.

Таблица 3.1 – Зазоры в клапанном механизме

5. Проверка углов открытия и закрытия клапанов

5.1. Определить положение ВМТ и НМТ первого цилиндра методом двух засечек. Для этого при снятой форсунке через форсуночное отверстие в полости цилиндра устанавливается измеритель положения поршня (микрометрическая головка). Вращая вал, по шкале измерителя замечают положение поршня, недошедшего до ВМТ на угол 50...70 ПКВ и делают отметку на маховике. Далее, вращая вал, переводят поршень через ВМТ и останавливают его в положении, при котором показание измерителя будет прежнее. Полученную на маховике дугу между двумя засечками делят пополам и получают таким образом положение ВМТ. Аналогичным образом определяется положение НМТ.

5.2. Установить поршень первого цилиндра в положение ВМТ конца сжатия (при этом оба клапана цилиндра закрыты). Медленно поворачивая вал по направлению вращения, установить положение начала открытия выпускного клапана. Начало открытия (конец закрытия) клапана определяются моментом "закусывания" (освобождения) листка тонкой бумаги (кальки или папиросной бумаги), вставленной в зазор между бойком коромысла и торцом штока клапана. Продолжая вращение коленчатого вала, аналогичным образом последовательно измерить углы начала открытия впускного, конца закрытия выпускного и впускного клапанов. Результаты измерений занести в таблицу 3.2. При этом коленчатый вал повернется на два полных оборота.

5.3. В описанной выше последовательности произвести измерения для остальных цилиндров двигателя. Результаты измерений занести в таблицу 3.2.

5.4. Проанализировать результаты измерений. При нормально отрегулированном механизме газораспределения действительные значения углов открытия и закрытия клапанов отличаются от паспортных данных не более чем на +3 ПКВ. В противном случае необходимо установить существует ли закономерность обнаруженных отклонений. Если по всем клапанам имеется раннее или позднее открытие или закрытие, то это указывает на то, что для восстановления фаз газораспределения необходимо повернуть распределительный вал в ту или иную сторону при неподвижном коленчатом вале. Отсутствие закономерности в обнаруженных отклонениях от паспортных значений свидетельствует либо о неточности измерений, либо о нарушении зазоров в клапанных механизмах, а также о различии условий работы механизмов газораспределения в различных цилиндрах двигателя.

Таблица 3.2 – Зазоры в клапанном механизме

|

Цилиндры | |||||||

|

Впускной |

Угол открытия до ВМТ, ПКВ | ||||||

|

Угол закрытия за НМТ, ПКВ | |||||||

|

Выпускной |

Угол открытия до НМТ, ПКВ | ||||||

|

Угол закрытия за ВМТ, ПКВ | |||||||