පළපුරුදු රියදුරෙකුට තම මෝටර් රථයේ යම් ගැටලුවක් තිබේද යන්න එහි හැසිරීම හෝ ශබ්දය අනුව තීරණය කළ හැකිය.

වේගවත් වන විට හෝ නිශ්චිත වේගයකින් මෝටර් රථයක් සෙලවීම බරපතල ගැටලුවක සලකුණකි. සේවා ස්ථාන සේවකයින් පවසන්නේ 10 න් 9 ක්ම හේතුව බවයි කම්පනශරීරය හෝ සුක්කානම බීට් වේ රෝද.

පෙනුම සඳහා හේතු රෝදවල කම්පනවෙනස් විය හැකිය, නමුත් ඔබ ඒවා නිවැරදි කිරීම ප්රමාද නොකළ යුතුය, එසේ නොමැතිනම් වඩාත් බරපතල ගැටළු ඉක්මනින් පැන නගිනු ඇත.

චැසි සහ රෝද

ඔබට දැනුනා නම් කම්පනයමෝටර් රථයේ පතුලෙන් පැන නගින, අවම වශයෙන් හේතු දෙකක් තිබිය හැකි බව මතක තබා ගන්න.

1 - රෝද

2 - චැසිය.

පළමු අවස්ථාවේ දී, ඔබ විසින්ම ගැටලුව හඳුනා ගැනීමට ඔබට හැකි වනු ඇත. ඔබේ ආරක්ෂාවට සෘණාත්මකව බලපාන වඩාත් පොදු සහ මෝඩ හේතුව තැටි රෝද සවි කිරීම සඳහා සම්පූර්ණයෙන්ම තද කර ඇති බෝල්ට් නොවේ. හැකි ඉක්මනින් ඒවා තද කර ගැටළුව විසඳා ඇත.

නරක පෙනුම සඳහා ද වගකිව යුතුය රෝදවල කම්පනමම විය හැක:

- රෝද අසමතුලිතතාවය, සිදුරකට වැටීමෙන් පසු දිස්විය හැකි, දුර්වල ලෙස සමතුලිත කිරීම, පැතලි ටයරයක් මත දිගු වේලාවක් වාහන නැවැත්වීම යනාදිය.

- මඩ හෝ හිමදාරය මත රැස් කර ඇත. එක් ආකාරයකින් හෝ වෙනත් ආකාරයකින්, ඒවායේ බර ද ඇති අතර හොඳින් කම්පනය විය හැකිය.

- ජ්යාමිතිය උල්ලංඝනයතැටිය හෝ ටයරය.

නමුත් වඩාත් බරපතල ගැටළු බොහෝ විට සිදු වේ.

රෝදවල හෝ සිරුරේ කම්පනය හේතු විය හැක්කේ:

- තිරිංග තැටියේ දුර්වල සවි කිරීම;

- රෝද ධාවන පතුවළ නැමීම;

- ෙබයාරිං වලට හානි;

- CV සන්ධි වලට හානි වීම.

බොහෝ විට සිදුවන්නේ CV සන්ධිවල ගැටලුවයි. ඔවුන්ගේ සේවා හැකියාව ඔබම පරීක්ෂා කිරීම සඳහා, ඔබ ජැක් සමඟ මෝටර් රථය ඔසවා රෝදය හැරවිය යුතුය. ක්ලික් කිරීම් හෝ හැපීම වැනි බාහිර ශබ්ද ඔබට ඇසෙන්නේ නම්, බොහෝ විට එය CV සන්ධිය වෙනස් කිරීමට කාලයයි. ඊට අමතරව, මිලිමීටර 2 ඉක්මවන ක්රීඩාවක් තිබේ නම්, CV සන්ධිය ප්රතිස්ථාපනය කිරීම අනිවාර්ය වේ. CV සන්ධියට දූවිලි, අපිරිසිදු හෝ ජලය ඇතුළු වී ඇත්දැයි පරීක්ෂා කිරීම ද අවශ්ය වේ. මෙයින් පසු ශරීරය අතුරුදහන් විය යුතුය.

මීට අමතරව, පරාගධානීන්ගේ රබර් කොටසෙහි බිඳීම් තිබේදැයි පරීක්ෂා කිරීම හානියක් නොවේ.

රෝද පෙළගැස්ම සහ ටයර් ගුණාත්මකභාවය

පෙනුම කම්පනවැරදි රෝද පෙළගැස්ම නිසාද විය හැක. මෙම අවස්ථාවේ දී, මෝටර් රථය එක පැත්තකට ඇදී යා හැකි අතර, ටයර් අසමාන ලෙස අඳිනු ඇත, ටයර් ආදේශ කිරීම සම්බන්ධ පිරිවැයට හේතු වේ.

මෙම ගැටළු විසඳීමට විවිධ ක්රම තිබේ.

පළමුව ඔබ ස්ථාපන කෝණය සකස් කළ යුතුය රෝදරෝද පෙළගැස්ම භාවිතා කිරීම. දැඩි බලපෑමක් හේතුවෙන් තැටියම හානි වී ඇති බව පෙනී යා හැකිය. එය ප්රතිස්ථාපනය හෝ අලුත්වැඩියා කිරීමෙන් පසුව කම්පනයඅතුරුදහන් වනු ඇත.

මෙම සියලු ක්රියා පටිපාටිවලින් පසුව, රෝද සමතුලිතතාවය අවශ්ය බව අමතක කරන්න එපා. අවාසනාවකට මෙන්, බොහෝ මෝටර් රථ ලෝලීන් එය නොසලකා හරිති.

ඉහත බිඳවැටීම් පහසුවෙන් ඉවත් කළ හැකි සහ මිල අඩු ලෙස වර්ගීකරණය කර ඇත, එබැවින් ඒවා හඳුනා ගැනීමෙන් රෝග විනිශ්චය ආරම්භ කිරීම වටී.

මෙය උදව් නොකළහොත් සහ දිගටම පැවතුනහොත්, අපි ගැටලුව සමඟ තවදුරටත් කටයුතු කරන්නෙමු.

එන්ජින් සවි කිරීම්, කම්පන සහ වෙනත් ගැටළු

එය ශක්තිමත් යැයි හැඟේ නම්, වෙනදාට වඩා ටිකක් වැඩිපුර මෝටර් රථය වේගවත් කරන්න. වේගය වැඩි කිරීමේ ක්රියාවලිය තුළ නම් කම්පනයඋත්සන්න වේ, එවිට එහි හේතුව එන්ජිම සවිකිරීමේ එක් බිඳ වැටීමක් විය හැකිය.

එසේම හේතුව රෝද කම්පනයගියර් පෙට්ටිය කැඩී යා හැක. පැයට කිලෝමීටර 80 ක වේගයකින් සහ ඊට වැඩි වේගයකින් මෝටර් රථය වඩාත් තදින් සෙලවීමට පටන් ගනී නම්, මෙම ගැටලුවේ පැවැත්ම හෝ නොපැවතීම පහත පරිදි හඳුනා ගැනීමට උත්සාහ කරන්න:

- මෝටර් රථය පැයට කිලෝමීටර 85 දක්වා වේගවත් කරන්න;

- ක්ලච් පැඩලය තද කර කම්පන ශබ්දවලට සවන් දෙන්න;

- ගෑස් පැඩලය අමතක නොකර තෙවැනි ගියර් එකට සම්බන්ධ කර ක්ලච් එක සුමටව මුදා හරින්න.

මෙම ක්රියාවන් අතරතුර නම් රෝද කම්පනයඅතුරුදහන් නොවේ, එවිට කොටුව ගැටලුව සමඟ කිසිදු සම්බන්ධයක් නැත. එය හොඳයි, මන්ද එය ප්රතිස්ථාපනය කිරීම හෝ අලුත්වැඩියා කිරීම තරමක් මිල අධිකය.

සෙලවීම ශක්තිමත් වුවහොත්, සේවා ස්ථානයේ වෘත්තිකයන් සමඟ ඇති ගැටලුවට කොටුව සම්බන්ධ දැයි ඔබ පරීක්ෂා කළ යුතුය.

ස්වයංක්රීය සම්ප්රේෂණ සඳහා, ඔබට කොටුව එකම ආකාරයකින් සලකුණු කළ හැකිය. තෙවන ගියර් සහ ක්ලච් වෙනුවට, පහත දැක්වෙන අනුපිළිවෙලෙහි මාතයන් මාරු කරන්න: 3, 2, D, N සහ කම්පන ශබ්දවලට සවන් දෙන්න.

ස්වාධීන ක්රියාවන්හි ක්රියාවලියේදී, ගැටලුව හඳුනා ගැනීමට නොහැකි වූ අතර, එය දිගටම පැවතුනහොත්, වෘත්තිකයන්ගෙන් විශේෂිත උපකාර අවශ්ය වනු ඇත.

එය සුරැකීමට වටින්නේ නැත, මන්ද කුඩාම බිඳවැටීම පවා බරපතල ප්රතිවිපාක සහ මිල අධික අලුත්වැඩියාවන්ට හේතු විය හැක. සියල්ලටම වඩා, ඔබේ ආරක්ෂාව සහ ඔබේ මගීන්ගේ ආරක්ෂාව ගැන අමතක නොකරන්න.

ප්රතිපල

ගැටළුව හඳුනාගත නොහැකි නම් සහ ත්වරණය අතරතුර මෝටර් රථයේ හෝ සුක්කානම් රෝදයේ කම්පනය තවමත් සටහන් වී ඇත්නම්, එයින් ගැලවීමට ඇත්තේ එක් මාර්ගයක් පමණි - විශේෂ ist යෙකු අමතන්න. මෙම ගැටළුව නොපවතින අතර, එය මාර්ගයේ රිය පැදවීමේදී මෝටර් රථයේ රියදුරුට සහ මගීන්ට වඩාත් සංකීර්ණ බිඳවැටීම් හෝ අනතුරුදායක තත්වයක් ඇති කළ හැකිය. අසමත් වූ යන්ත්ර මූලද්රව්ය ප්රතිස්ථාපනය කිරීමෙන් ඒවා තුරන් කිරීම සඳහා හැකි සියලුම ගැටළු වලට හැකි ඉක්මනින් ප්රතිචාර දැක්වීම අවශ්ය වේ.

Shinomontazhnikof සමාගමේ විශේෂඥයින් දවසේ ඕනෑම වේලාවක ඔබේ ආධාරයට පැමිණ ඔබේ මෝටර් රථ බිඳවැටීමේ ස්ථානයේදීම හැකි ඉක්මනින් ගැටලුව විසඳීමට සූදානම්. අවශ්ය සියලු උපකරණ සෑම විටම ඔබ සමඟ ඇත.

සමාගම "Shinomontazhnikof": ගුණාත්මකභාවය සහ දැරිය හැකි මිල 24/7!

එන්ජිම ඇක්සල් පතුවළ හෝ ධාවක පතුවළ කරකැවීම, ටයර් භ්රමණය වීමට හේතු වේ. මෙයින් අදහස් කරන්නේ ටයර් ධාවක දාමයේ කොටසක් බවයි. ඒ අතරම, ටයර් සුක්කානම් යාන්ත්රණය භාවිතයෙන් වාහනයේ චලනය දිශාව වෙනස් කරයි. එබැවින් ටයර් යනු සුක්කානම් පද්ධතියේ කොටසකි. මීට අමතරව, ටයර් වාහනයේ බර උසුලන නිසා සහ මාර්ග මතුපිටින් ඇතිවන බලපෑම් අවශෝෂණය කරන නිසා, ඒවා අත්හිටුවීමේ පද්ධතියේ කොටසකි. මෙම හේතු නිසා, ටයර් දෝශ නිරාකරණය කිරීමේදී, ඔබ මෙම පද්ධති තුනම මතක තබා ගත යුතුය - ටයර් සහ රෝද, සුක්කානම් සහ අත්හිටුවීම. ටයර් අනිසි ලෙස හැසිරවීම සහ නඩත්තු කිරීම ද ටයර් සහ ඒ ආශ්රිත පද්ධතිවල දෝෂ වලට හේතු විය හැකි බව මතක තබා ගත යුතුය. එමනිසා, ටයර් ගැටළු නිරාකරණය කිරීමේ පළමු පියවර වන්නේ ටයර් නිවැරදිව භාවිතා කර නඩත්තු කරන්නේද යන්න පරීක්ෂා කිරීමයි.

1. අසාමාන්ය ටයර් ඇඳුම්

"උරහිස්" හෝ ටයර් පටිවල මැද කොටස පැළඳ ගන්න

ටයරයක උරහිස් හෝ මැද කොටස පැළඳීමට ප්රධාන හේතුව නුසුදුසු ටයර් පීඩනයයි. මැද කොටස හා සසඳන විට ඉක්මනින් ගෙවී යයි. ටයර් අධික ලෙස පැටවීම සමාන බලපෑමක් ඇති කරයි.

අනෙක් අතට, ටයර් පීඩනය ඉතා වැඩි නම්, ටයර් පාගමනේ මැද කොටස උඩු යටිකුරු වී, වැඩි බරක් රැගෙන උරහිස් වලට වඩා වේගයෙන් දිරා යයි.

අවධානය!

1. රේඩියල් ටයර් වල පාගා දැමීම ටයරයේ වායු පීඩනය මත රඳා නොපවතී. බොහෝ මෝටර් රථවල ඉදිරිපස ටයර් උරහිස් ප්රදේශ වල වැඩි වී ඇත.

2. බොහෝ දෘඩ ඇක්සල් වාහනවල පසුපස රේඩියල් ටයර් අධික උද්ධමනය සහිත ටයර්වලට සමානව අඳිනු ලැබේ.

1. පහත දැක්වෙන හැරවුම් ඇඳුම අධික වේගයෙන් හැරීම නිසා ඇතිවේ. ටයරය ලිස්සා, විකර්ණ දිරාපත් වීමට හේතු වේ.

මෙය ටයර් ඇඳීමේ වඩාත් සුලභ අවස්ථාවකි. මෙය තුරන් කළ හැකි එකම ක්රමය රියදුරුට හැරවීමේදී වේගය අඩු කිරීමයි.

2. අත්හිටුවීමේ කොටස්වල විරූපණය හෝ සෙල්ලම් කිරීම ඉදිරිපස රෝදවල පෙළගැස්ම කඩාකප්පල් කරයි, අසාමාන්ය ටයර් ඇඳීමට හේතු වේ.

3. ටයර් පාගමනේ එක් පැත්තක් අනෙක් පැත්තට වඩා වේගයෙන් අඳින්නේ නම්, ප්රධාන හේතුව බොහෝ විට නුසුදුසු කැම්බර් ය. පාර සමඟ ටයරයේ ස්පර්ශක ප්රදේශය බර සමඟ වෙනස් වන නිසා ධනාත්මක කැම්බර් සහිත ටයරයක් ඇතුළතට වඩා පිටත කුඩා විෂ්කම්භයක් ඇත. එමනිසා, පාගමනෙහි පිටත පැත්ත පාර මතුපිටින් ලිස්සා යා යුතු අතර, එම දුරින් ගමන් කළ යුතුය. මෙම ලිස්සා යාමෙන් පිටත පාගමන අධික ලෙස ඇඳීමට හේතු වේ. ඊට පටහැනිව, සෘණ කැම්බර් සහිත ටයරයක් පඩිපෙළේ ඇතුළත වේගයෙන් ගෙවී යයි.

ක්රියා විරහිත වීම හෝ ප්රතිලෝම අභිසාරීතාව (හරස් SAWTH) නිසා ඇති වන ඇඳීම

ටයර් පාගමනේ කඳු වැටි හෝ කියත් දත් සෑදීම සමඟ ඇඳීමට ප්රධාන හේතුව නුසුදුසු ඇඟිලි ගැලපීමයි. අධික ලෙස ඇඟිලි ගැසීමෙන් ටයරය පිටතට ලිස්සා යාමට හේතු වන අතර පාගමන ස්පර්ශක මතුපිට මාර්ග මතුපිට දිගේ ඇතුළට තල්ලු කර දිරාපත් වේ. පහත රූපයේ දැක්වෙන පරිදි මතුපිට රිජ් වැනි හැඩයක් ගනී, එය ඇතුළත සිට පිටත දිශාවට ඔබේ ඇඟිල්ල පාගමන දිගේ ගෙන යන විට දැනේ. චලනය දිශාව

අනෙක් අතට පිටුපස ඇඟිල්ල අධික වීම නිසා ටයරය ඇතුලට ලිස්සා යන අතර ටයරයේ පාගමන ස්පර්ශ පෘෂ්ඨය මාර්ග මතුපිට දිගේ පිටතට තල්ලු කරයි, පහත රූපයේ දැක්වෙන ඇඳීමට හේතු වේ.

අවධානය!

මෙම වර්ගයේ ඇඳුම් දෙපසම නිරීක්ෂණය කළ හොත්, ඉදිරිපස රෝදවල ඇඟිලි ගැලපීම දුර්වල වේ. එක් ටයරයක් පමණක් එවැනි ඇඳුමක් තිබේ නම්, සුක්කානම් නකල් අත නැමිය හැකිය. මෙම අවස්ථාවෙහිදී, එක් රෝදයක් ස්ථාපනය කිරීම අධික ලෙස ඇඟිලි ගැසීම හෝ අධික ලෙස ප්රතිවිරෝධී ටෝන් සමග සමාන වේ.

ලෝන්ගියුඩිනල් සව්වෙයාර් ඇඳුම්

Sawtooth wear යනු බොහෝ විට ස්පර් සහ බ්ලොක් ට්රෙඩ් රටා සහිත ටයර් මත ඇති වන අර්ධ ඇඳුම් වේ. ටයරයක පාගා දැමීම සපත්තුවක විලුඹ මෙන් විකර්ණ ලෙස අඳින අතර අවසානයේ කියත් දත් හැඩයක් ගනී.

මෝටර් රථය බොහෝ විට පදවා ඇති මාර්ගවල ධාවනය කරන්නේ නම්, ටයර් ඉක්මනින් ගෙවී යයි. මෙය සිදු වන්නේ ටයරය භ්රමණය වන විට මාර්ග මතුපිටින් පිටවන විට කුට්ටි ක්ෂණිකව ඉහළට ලිස්සා යාමයි (මාර්ග මතුපිට තද බැවින් සහ කුට්ටි එයට ඇතුල් විය නොහැකි නිසා). මෙම හේතුව නිසා, මාර්ග මතුපිටින් අවසන් වන සමහර බ්ලොක් වැඩි ඇඳුම් වලට යටත් වේ.

රිබ්ඩ් ට්රෙඩ් රටාවක් සහිත ටයර් තරංගවල අඳිනු ලැබේ.

ධාවනය නොවන රෝදවල ටයර් ගාමක බලයට යටත් නොවන නමුත් තිරිංග බලය පමණක් වටහා ගන්නා බැවින් ඒවා කියත් රටාවකින් පැළඳ සිටී. මෙම වර්ගයේ ඇඳුම් ඔබ විකල්පව තිරිංග සහ ටයර් මුදා හැරියහොත් සිදුවන දෙයට සමාන වන අතර එමඟින් ටයර් සෑම අවස්ථාවකම මඳක් ලිස්සා යයි.

අනෙක් අතට, ඩ්රයිව් ටයර්වල, ඩ්රයිව් බලයෙන් ඇති වන ඇඳීම් තිරිංග නිසා ඇති වන දිශාවට ප්රතිවිරුද්ධ දිශාවට සිදු වන බැවින් කියත් දත් ඇඳීම අඩුය. කෙසේ වෙතත් ට්රක් සහ බස් ටයර් තිරිංග කිරීමේදී විශාල ඝර්ෂණයක් ඇති කරයි, එබැවින් ස්පර් ට්රෙඩ් රටාවක් සහිත ටයර්වල ධාවනය නොවන ටයර් වලට සමාන sawtooth ඇඳීම් ඇත.

පැල්ලම් සහිත ඇඳුම් (කප්පිං)

ටයර් පාගමනේ ස්ථාන එකක හෝ කිහිපයක කෝප්ප හැඩැති ඉන්ඩෙන්ටේෂන් මගින් පැච් දිරා යාම සංලක්ෂිත වන අතර වාහනය අධික වේගයෙන් ධාවනය වන විට සිදුවේ. පහත විස්තර කර ඇති පරිදි නියමිත කාල පරාසයන්හිදී ටයර් පාගමන ලිස්සා යාම නිසා මෙම වර්ගයේ ඇඳීම් සිදු වේ.

රෝද ෙබයාරිං, ෙබෝල සන්ධි, ටයි දණ්ඩේ කෙළවර ආදිය නම්. බොහෝ සෙල්ලමක් තිබේ නම්, හෝ රෝද ඇක්සලය නැවී ඇත්නම්, ටයරය අධික වේගයෙන් භ්රමණය වන විට යම් යම් ස්ථානවල වෙව්ලනු ඇත, එමඟින් ඝර්ෂණය විශාල ප්රමාණයක් ඇති වන අතර එම ස්ථානවල ලිස්සා යයි, ප්රතිඵලයක් ලෙස ටයර් අඳිනු ලැබේ.

විකෘති වූ හෝ අසමාන ලෙස අඳින ලද තිරිංග බෙරයක් තිරිංග නියමිත කාල පරාසයන් තුළ යෙදීමට හේතු වන අතර, එහි ප්රතිඵලයක් ලෙස ටයරයේ වට ප්රමාණය වටා සාපේක්ෂව පුළුල් ප්රදේශයක් පුරා පැච් ගැලවී යයි.

අවධානය!

සිදුරක් අලුත්වැඩියා කිරීමේදී ටයර් පාගමන මත තැබූ පැල්ලමක් හෝ පීල් මගින් සාදන ලද රිජ් එකක් ද පැච් දිරාපත් වීමට හේතු වේ.

දැඩි ලෙස ආරම්භ කිරීම, තිරිංග සහ වංගු කිරීම ද පැල්ලම් ඇඳීමට හේතු විය හැක.

අධික ලෙස අසමතුලිත රෝද එකලස් කිරීම ද පැල්ලම් ඇඳීමට හේතු වේ.

2. ටයර් කම්පනය සහ ධාවනය

කම්පන ගැටළු බොඩි ෂේක්, ස්ටියරින් ෂේක් සහ වීල් ෂිමි ලෙස බෙදා ඇත.

බොඩි ෂේක්

සෙලවීම යනු වාහනයේ සිරුරේ සහ සුක්කානම් රෝදයේ සිරස් හෝ පාර්ශ්වීය කම්පනය සහ ආසනවල කම්පනය ලෙස අර්ථ දැක්වේ. සෙලවීමට ප්රධාන හේතු වන්නේ අසමතුලිත රෝද එකලස් කිරීම, අධික රෝද ධාවනය සහ අසමාන ටයර් තද බව ය, එබැවින් මෙම ගැටළු ඉවත් කිරීම සෙලවීම ඉවත් කරයි.

පැයට කිලෝමීටර 80 ට අඩු වේගයකදී සෙලවීම සාමාන්යයෙන් නොපෙනේ. මෙම වේගයට වඩා, සෙලවීම සැලකිය යුතු ලෙස වැඩි වන අතර නිශ්චිත වේගයකින් උපරිම අගයකට ළඟා වේ. පැයට කිලෝමීටර 40 ත් 60 ත් අතර වේගයකින් සෙලවීම සිදුවන්නේ නම්, හේතුව සාමාන්යයෙන් රෝද එකලස් කිරීමේදී අධික ලෙස ධාවනය වීම හෝ අසමාන ටයර් තද බව ය.

යොමුව

සෙලවීම ජලය ඉවත් කිරීමේදී බෙරයේ වේගවත් භ්රමණ චක්රයේ රෙදි සෝදන යන්ත්රයක් මගින් නිපදවන කම්පනයට සමාන වේ, නැතහොත් බෝල්ට් තද කිරීමේදී බලපෑම් යතුරකින් ඇති වන කම්පනයට සමාන වේ.

''ෂිමි'' සහ ස්ටියරින් ජේකර්

භ්රමණය වන දිශාවට සුක්කානම් රෝදයේ කම්පනය මගින් ෂිමි තීරණය කරනු ලැබේ, අසමතුලිත රෝද එකලස් කිරීම්, අධික ලෙස ධාවනය සහ/හෝ අසමාන ටයර් තද බව, එබැවින් මෙම හේතු ඉවත් කිරීම සාමාන්යයෙන් දෝෂ සහිත සුක්කානම ඉවත් කරයි , අත්හිටුවීමේ පද්ධතියේ අධික ක්රීඩාව සහ නුසුදුසු රෝද පෙළගැස්ම: සාපේක්ෂ අඩු වේගයකින් (20 - 60 km/h) සිදුවන ස්ථීර කම්පනය සහ ඉහත නිශ්චිත වේගයන්හිදී ඇතිවන කම්පනය ("shudder" ලෙස හැඳින්වේ). 80 km/h

යොමුව

දිලිසෙන සහ කම්පනය එහි වේගවත් භ්රමණ චක්රය තුළ රෙදි සෝදන යන්ත්රයක් මගින් නිපදවන කම්පනයට සමාන වේ.

විය හැකි අක්රමිකතා සෙවීම සහ ඉවත් කිරීම සඳහා ක්රමය

1. අක්රමිකතා වල ප්රකාශනයන් පිළිබඳ සාකච්ඡාව

කිසියම් කම්පන පැමිණිලි සම්බන්ධයෙන් තීරණ ගැනීමට පෙර, වාහනයේ රියදුරු සමඟ ගැටලුවේ ස්වභාවය පළමුව සාකච්ඡා කිරීම සුදුසුය.

කම්පනය සිදුවන වේග පරාසය තීරණය කරන්න සහ කම්පනය ඇතිවීමට දායක වන තත්වයන් සොයා ගන්න; උදාහරණයක් ලෙස, එය සුක්කානම හරහා දිස්වේද, ආසනය සෙලවෙනවාද, පසුපස දර්පණය කම්පනය වනවාද, නැතහොත් වාහනය සර්විස් කර ටයර් සමතුලිත වූ පසුව පවා කම්පනය සිදුවේද?

2. රෝග විනිශ්චය සඳහා පරීක්ෂණ ධාවනය

පාරිභෝගිකයාගේ පැමිණිල්ල සඳහා පැහැදිලි කිරීම සත්යාපනය කිරීමට හැකි සෑම විටම වාහනය මාර්ග පරීක්ෂා කරන්න. මාර්ග පරීක්ෂණ මාර්ගය අවශ්ය වේගය පවත්වා ගත හැකි වන පරිදි හොඳින් මතුපිට ඇති මාර්ගවල තිබිය යුතුය. වාහන නැවැත්වීමෙන් පසු පැතලි ස්ථාන ඉවත් කිරීම සඳහා ටයර් සාමාන්ය ක්රියාකාරී උෂ්ණත්වයට රත් කිරීමට කිලෝමීටර කිහිපයක් ධාවනය කරන්න, ඉන්පසු රියදුරු විසින් කලින් විස්තර කර ඇති සලකුණු සටහන් කරන්න (උදා: කම්පන වර්ගය, විවේචනාත්මක වේගය, ආදිය). උපරිම කම්පනයක් සිදුවුවහොත්, කම්පනය ඉතිරිව තිබේද නැතිද යන්න බැලීමට වාහනය එම වේගයට හරවන්න.

තීරනාත්මක වේගයකින් වෙරළට යන විට කම්පනයක් නොමැති නම්, එන්ජිම කම්පනය හේතුව විය හැකිය.

වාහනය වෙරළට යන විට කම්පනය දිගටම පවතී නම්, සුක්කානම් රෝදය සැහැල්ලුවෙන් අල්ලාගෙන සුක්කානම තරමක් වමට සහ දකුණට හරවන අතරම සමතලා මාර්ගයක තීරණාත්මක වේගයකින් ධාවනය කරන්න. ඔබට සුක්කානම තුළ කම්පනය දැනෙන්නේ නැති නමුත්, ශරීරය, බිම හෝ ආසන හරහා කම්පනය දැනෙනවා නම්, හේතුව බලවේග හෝ පසුපස ටයර්වල විය හැකිය.

3. කේන්ද්රය මත රෝදයේ කේන්ද්රය පරීක්ෂා කිරීම

1) කේන්ද්රය මත රෝද කේන්ද්රගත කිරීමේ නිරවද්යතාවය පරීක්ෂා කරන්න. අවට ඇති පරතරය පරීක්ෂා කරන්න. එය නිශ්චිත අගය නොඉක්මවිය යුතුය.

සකසන්න අගය 0.1 mm උපරිම.

2) කේන්ද්රය මත රෝද කේන්ද්රගත කිරීමේ නිරවද්යතාවය සකස් කරන්න.

(අ) කේන්ද්රයේ රෝදයේ පිහිටීම වෙනස් කර කුඩාම නිෂ්කාශන වෙනස ඇති ස්ථානයට එය සකසන්න.

(ආ) ස්ථාපන ස්ථානය වෙනස් කිරීමෙන් පසුව පවා නිෂ්කාශන වෙනසෙහි අඩු වීමක් නොමැති නම්, හබ් ධාවනය පරීක්ෂා කර රෝදය හොඳද නරකද යන්න විනිශ්චය කරන්න.

අවධානය!

ගැලපීමෙන් පසු, කේන්ද්රස්ථානයට සහ රෝදයට මධ්යගත ලකුණු යොදන්න සහ මෙම ලකුණු භාවිතා කර රෝදය කේන්ද්රයේ ස්ථාපනය කරන්න.

4. රෝද එකලස් කිරීමේ ධාවන පථය පරීක්ෂා කිරීම

5. රෝද ධාවනය පරීක්ෂා කිරීම

6. හබ් ධාවනය පරීක්ෂා කිරීම

නිශ්චිත අගයන්:

රේඩියල් ධාවනය... 0.05 mm තවත් නැත

පාර්ශ්වික ධාවනය...... 0.05 mm තවත් නැත

7. ටයර් ධාවනය ගැලපීම

8. මෝටර් රථයෙන් ඉවත් කරන ලද රෝදවල සමතුලිතතාවය පරීක්ෂා කිරීම

ග්රෑම් 0 ක් තුළ ස්ථිතික සහ ගතික සමතුලිතතාවයක් සිදු කිරීමට උත්සාහ කරන්න.

රෝදයට ගැළපෙන සමතුලිත බරක් භාවිතා කර රිය පැදවීමේදී එය පිටතට වැටීම වැළැක්වීම සඳහා එය ආරක්ෂිතව ආරක්ෂා කරන්න.

9. ටයර් ධාවනය නැවත නැවත සකස් කිරීම

1) ටයර් ගලායාම පරීක්ෂා කරන්න.

(අ) ලකුණු අනුව වාහනයේ ටයරය සවි කරන්න

(ආ) ඩයල් දර්ශකයක් භාවිතයෙන් ටයරයේ රේඩියල් ධාවනය මැනීම.

2) ටයර් ගලායාම නිවැරදි කරන්න.

(අ) රෝද නට් තාවකාලිකව සවි කර (අත් තද කර) ටයරය කරකවන්න එවිට විශාලම රේඩියල් ධාවනය ඇති ප්රදේශය පතුලේ ඇති වේ.

(ආ) ටයරය බිම ස්පර්ශ වන තුරු වාහනය පහත් කර යතුරකින් රෝද ගෙඩි ඒකාකාරව තද කරන්න. (මධ්යගත පරතරය මනාව ගැලපීමෙන් පසු කේන්ද්රයේ රෝදයේ පිහිටීම සලකුණු කරන්න). අතින් බලපෑම් යතුරක් භාවිතා කිරීමෙන් වළකින්න.

(ඇ) ටයරයේ සිරස් ධාවනය නැවත මැන ප්රතිඵලය තහවුරු කරන්න.

10. මෝටර් රථයේ ශේෂය පරීක්ෂා කිරීම

රෝද සමතුලිත ස්ථාවරය සඳහා වන උපදෙස් වලට අනුකූලව චෙක්පත සිදු කරන්න.

වාහනයක රෝද ශේෂය පරීක්ෂා කිරීමට පෙර, සෑම විටම වාහනයෙන් ඉවත් කරන ලද රෝදවල ශේෂය පරීක්ෂා කර සකස් කරන්න.

රෝද පියන, කපාට තොප්පිය, ටිම් කැප් සහ අමුණා ඇති චුම්බක අගුළු නට් සමඟ පරීක්ෂා කරන්න.

ස්ථිර රෝද හතරක් සහිත වාහන සඳහා, සුදුසු වැඩමුළු අත්පොත බලන්න.

ධාවක රෝදයේ සමතුලිතතාවය පරීක්ෂා කරන විට, එන්ජිම සමඟ රෝදය කරකවන්න, ක්රමයෙන් වේගය වැඩි කරන්න.

11. රෝද පෙළගැස්ම පරීක්ෂා කිරීම

3. අමාරුවෙන් පදින්න

1. ටයර් පීඩනය වැඩි වීම ටයර් තද ගතිය වැඩි කරයි. එය ඉතා ඉහළ නම්, ටයරයට මාර්ග මතුපිටින් කම්පනය උරා ගැනීමට නොහැකි වන අතර, එහි ප්රතිඵලයක් වශයෙන් දැඩි ගමනක් සිදු වේ.

4. බර සුක්කානම

1. ඉතා අඩු ටයර් පීඩනය නිසා ටයර් ස්පර්ශ පෘෂ්ඨය පුළුල් වන අතර, ටයරය සහ මාර්ග මතුපිට අතර ප්රතිරෝධය වැඩි කරන අතර එම නිසා සුක්කානම හැරීම් වලට ප්රතිචාර දැක්වීමට වාහනයේ සුක්කානම මන්දගාමී වේ.

5. සාමාන්ය රිය පැදවීමේදී, වාහනය එක් ආකාරයකින් ධාවනය වේ

මෙයින් අදහස් කරන්නේ රියදුරු එය සරල රේඛාවකින් ගමන් කිරීමට උත්සාහ කරන අතරතුර මෝටර් රථය එක පැත්තකට ඇදී යන බවයි - වම් සහ දකුණු ටයර් අතර පෙරළීමේ ප්රතිරෝධයේ හෝ ඊට සාපේක්ෂව ක්රියා කරන ව්යවර්ථවල විශාල වෙනසක් ඇති විට මෙය බහුලව දක්නට ලැබේ. වම් සහ දකුණු භ්රමණ අක්ෂ.

1. දකුණු සහ වම් ටයර්වල පිටත විෂ්කම්භය වෙනස් නම්, එක් එක් ටයරය එක් විප්ලවයකින් ගමන් කරන දුර වෙනස් වේ. මෙම හේතුව නිසා මෝටර් රථය දකුණට හෝ වමට හැරවීමට නැඹුරු වනු ඇත.

2. දකුණු සහ වම් ටයර්වල වායු පීඩනය වෙනස් නම්, ටයර්වල පෙරළීමේ ප්රතිරෝධය වෙනස් වන අතර මෝටර් රථය වමට හෝ දකුණට ඇදී යයි.

3. ටෝ-ඉන් හෝ රිවර්ස්-ටෝ-ඉන් අධික නම් හෝ වම් සහ දකුණු රෝද අතර කැස්ටර් හෝ කැම්බරයේ විශාල වෙනසක් තිබේ නම් වාහනය ද වමට හෝ දකුණට ඇදී යයි.

මිශ්ර රෝදවල අසමතුලිතතාවය සහ ගලා යාම

මිශ්ර රෝද නිෂ්පාදනයේදී අසමතුලිතතාවයට බලපාන බොහෝ ලක්ෂණ ඇත. රුසියානු ප්රමිතියට (GOST R 50511-93) අනුව දෝෂයක් තීරණය කිරීම සඳහා සමතුලිත යන්ත්රයක් මත පරීක්ෂා කිරීම සඳහා අවසර ලත් අසමතුලිතතා අගයක් නොමැති නම්, ප්රායෝගිකව අපි රෝද රිම් නිෂ්පාදකයින්ගේ අභ්යන්තර ප්රමිතීන්ට සහාය දෙමු. මෙම ව්යවසායන් ගෝලීය සහ රුසියානු මෝටර් රථ නිෂ්පාදකයින්ගේ එකලස් කිරීමේ රේඛා සඳහා තැටි සපයන්නන් වන අතර ඔවුන්ගේ අභ්යන්තර ප්රමිතිය අපගේ මෝටර් රථ වෙළඳපොළට සපයන තැටි සඳහා යෙදිය හැකිය. අසමතුලිතතාවයක් හා සම්බන්ධ තත්වයක් වළක්වා ගැනීම සඳහා, අපගේ සමාගම උපරිම අසමතුලිත අගයන් පාරිභෝගිකයින්ගේ අවධානයට යොමු කිරීමට තීරණය කළේය.

ධාවන වර්ග කිහිපයක් තිබේ: රේඩියල් සහ අක්ෂීය. රේඩියල් රනවුට් යනු යොමු අක්ෂයට සාපේක්ෂව කේන්ද්රයේ අපගමනයයි. තැටියේ රේඩියල් ධාවනය (0.7mm) නොඉක්මවිය යුතුය. Axial runout යනු අක්ෂය දිගේ තැටියේ ධාවනය වේ (රූපය අට). තැටියේ අක්ෂීය ධාවනය (1mm) නොඉක්මවිය යුතුය.

නව තැටියක පිළිගත නොහැකි ධාවනයක් අනාවරණය වුවහොත්, නිෂ්පාදන දෝෂ වාර්තාවක් සකස් කර ඇති අතර, රුසියානු සම්මත GOST R 50511-93.3 ට අනුකූලව තැටිය පරීක්ෂා කිරීම සහ නිසි තත්ත්වයේ තැටියක් සමඟ ප්රතිස්ථාපනය කිරීම සඳහා නිෂ්පාදකයා වෙත ආපසු ලබා දෙනු ලැබේ. මෙම අවස්ථාවෙහිදී, ගැණුම්කරු නිසි තත්ත්වයේ තැටියක් සමඟ ප්රතිස්ථාපනය කිරීම සඳහා කිසිදු පිරිවැයක් දරන්නේ නැත.

එසේම, ටයර් සහ රෝද ක්රියාත්මක කිරීමේදී, සුක්කානම් රෝදයේ පහර සඳහා බාහිර සාධක බලපාන අවස්ථා තිබේ. මෙම තැටියේ අභ්යන්තරයට අපිරිසිදු හා අයිස් ඇලවීම සුක්කානම වේගයෙන් (පැයට කිලෝමීටර 80 සිට 120 දක්වා) සෙලවීමට හේතු වේ, එය රෝදය සේදීම සහ පසුව නැවත සමතුලිත කිරීම මගින් ඉවත් කරනු ලැබේ.

එසේම, තැටියේ සහ ටයරයේ විරූපණය සමතුලිතතාවයට බලපායි, තදබදය තැටි සහ ටයරයේ හර්නියා පෙනුම, සමස්ත රෝදයේ අසමතුලිතතාවයක් සහ මෝටර් රථය ධාවනය කිරීමේදී අපහසුතාවයක් ඇති වේ.

ස්ථාපනය කිරීමේදී ටයරය දාරයට අසම්පූර්ණව ගැලපීම සහ පසුව වැරදි තුලනය වීම වැනි සාධක නිසා අසමතුලිතතාවයක් ඇති විය හැක, මෙය ටයර් සේවා සේවකයින්ගේ අඩු සුදුසුකම් නිසාය. දාරයේ ටයරයේ නිසි ආසනය සහතික කිරීම සඳහා, විශේෂ සවිකරන පේස්ට් එකක් භාවිතා කළ යුතු අතර, ටයර් පබළු වළල්ල දාරයේ දාරයට සම්පූර්ණයෙන්ම ගැලපීම සඳහා, ස්ථාපනය අතරතුර ටයරයේ අතිරික්ත පීඩනය අවශ්ය වේ. පහත් පැතිකඩ ටයරයක් හෝ ශක්තිමත් කරන ලද පැති බැම්මක් සහිත ටයරයක් සවි කිරීම සඳහා විශේෂ උපාංගයක් (RunFlat). රීතියක් ලෙස, සාමාන්ය (මාර්ග අද්දර බස් රථයක) නුපුහුණු කම්කරුවන් සිටින අතර ඔබට හොඳ තත්ත්වයේ කාර්යයක් අපේක්ෂා කළ නොහැක, එබැවින් සුදුසුකම් ලත් සේවකයින් සමඟ ඔප්පු කළ හෝ ප්රසිද්ධ බස්රථ සම්බන්ධ කර ගැනීමට අපි නිර්දේශ කරමු, මන්ද බොහෝ බස් සේවකයින් මූලික සංකේත පවා නොදන්නා බැවිනි. ටයරය පිටත (ටයරයේ පිටත) සහ ඇතුළත (ටයරයේ අභ්යන්තර පැත්ත), මෙන්ම පුවරුවේ ඇති වර්ණ තනතුරු (රතු, කහ, කොළ සහ සුදු) ස්ථාපනය කිරීමේ පහසුව සඳහා නිෂ්පාදකයා විසින් දක්වනු ලැබේ සහ සමතුලිත කිරීම, උදාහරණයක් ලෙස (කහ) තිත ටයරයේ පහසුම ස්ථානය පෙන්නුම් කරන අතර එය වඩා හොඳ ප්රශස්තිකරණය සඳහා තැටියේ කපාටය සමඟ ඒකාබද්ධ කළ යුතු අතර රතු තිත ටයරයේ බරම ස්ථානය පෙන්නුම් කරන අතර එය කපාටයට ප්රතිවිරුද්ධව තැබිය යුතුය. තැටිය තුළ, වඩාත් පළපුරුදු SH/M සේවකයින් ද අසමතුලිතතාවය අඩු කිරීම සඳහා තැටියේ ටයරය කරකැවීමෙන් ප්රශස්තිකරණය කරයි.

එසේම, නිශ්චිත මෝටර් රථයක් සඳහා තැටිය වැරදි ලෙස තෝරා ගැනීම වැනි සාධක මගින් රෝද ධාවනයට බලපෑම් කළ හැකිය, උදාහරණයක් ලෙස, තැටියේ මධ්යම සිදුර සහ ඔබේ මෝටර් රථය අතර නොගැලපීම, එය කාර් ඇක්සලයේ තැටිය විස්ථාපනය වීමට හේතු වේ. , එය සුක්කානම් රෝදය වෙව්ලීමට මෙන්ම මෝටර් රථයේ තැටියේ සවි කිරීමේ මූලද්රව්ය ගලවා හැරීමට හේතු වේ, එය අනතුරකට තුඩු දිය හැකිය. මෙහිදී අපි ලබා දී ඇත්තේ මිශ්ර රෝදවල අසමතුලිතතාවයට සහ ක්රියා විරහිත වීමට බලපාන දේවලින් කුඩා කොටසක් පමණි, නමුත් අපගේ කළමනාකරුවන් ඔබට සුදුසුකම් ලත් තේරීමක් සහ නැගී එන ගැටළු සමඟ ගැටලු විසඳීමට උපකාර කරනු ඇත.

පළමු මෝටර් රථ පැමිණීමත් සමඟ රෝද සමතුලිතතාවය පිළිබඳ ගැටළුව මතු විය. අඩු වේගයන් සහ නරක මාර්ගවලදී එය පාහේ නොපෙනී ගියේය. කාලයත් සමඟ තත්වය නාටකාකාර ලෙස වෙනස් වී ඇත. එබැවින් එහි අදාළත්වය තියුනු ලෙස වැඩි වී ඇත.

රියදුරන් බොහෝ විට රෝද අසමතුලිතතාවයේ සලකුණු නිරීක්ෂණය කරයි. එහි ප්රතිඵලයක් වශයෙන්, සුක්කානම් රෝදය වෙව්ලනු ලැබේ. රෝද තැටිය ධාවනය වීමභ්රමණය අතරතුර එහි ගොඩබෑමේ ෆ්ලැන්ජ්වල විස්ථාපනය හේතුවෙන් සිදු වේ. විස්ථාපනය ද්විත්ව විය හැක: තැටියේ භ්රමණය වන අරය හෝ අක්ෂයට සමාන්තරව. පළමු අවස්ථාවේ දී, රේඩියල් ධාවනය සිදු වේ, දෙවන, අක්ෂීය ධාවනය.

රෝද ධාවනයවිශේෂ දර්ශකයක් භාවිතයෙන් පරීක්ෂා කළ හැකිය. එය භ්රමණය වන රෝදයේ මතුපිටට එරෙහිව තද කර ඇත. උපාංගය රේඩියල් හෝ අක්ෂීය දිශාවට රෝද විස්ථාපනය වාර්තා කරයි. කියවීම් මිලිමීටර වලින් ගනු ලැබේ. රෝද ධාවන ප්රමාණය දෘශ්යමය වශයෙන් තක්සේරු කළ නොහැක. දර්ශකයේ මිනුම් නිරවද්යතාව 0.05 mm ට නොඅඩු වේ.

රෝද රේඩියල් ධාවනයස්ථිතික අසමතුලිතතාවය සමඟ සම්බන්ධ වේ. තැටිය බිත්තරයක් වැනි හැඩයක් ගනී. රෝදය ඉහළ පහළ දෝලනය වේ. එවැනි රෝදයක භ්රමණය අක්ෂය මත විචල්ය ව්යවර්ථයක් ඇතිවීමත් සමග ඇත. ප්රතිඵලය වන්නේ අත්හිටුවීම්, ටයර් සහ සුක්කානම් ආම්පන්න සඳහා ආපසු හැරවිය නොහැකි හානියකි.

රෝද අක්ෂීය ධාවනය- ක්ෂිතිජය දිගේ තැටියේ විස්ථාපනයේ ප්රතිඵලය. විශේෂඥයන් මෙම මාරුව "අට රූපය" ලෙස හඳුන්වයි. තැටියේ අක්ෂීය විස්ථාපනය සිදු වන්නේ ගුවන් යානා වල ස්කන්ධයන්ගේ අසමාන ව්යාප්තිය මගිනි. මෙම දෝෂයේ ඍණාත්මක ප්රතිවිපාක:

- වේගවත් පාගමන ඇඳීම;

- අත්හිටුවීම් සහ සුක්කානම් ආම්පන්න වලට හානි වීම;

- ටයර් පාගමනෙහි අසමාන ඇඳීම, එහි සේවා කාලය අඩු කිරීමට හේතු වේ.

රෝද අසමතුලිතතාවය ඇති වන්නේ අසමමිතික භ්රමණය වන ස්කන්ධ තිබීමෙනි. විශේෂයෙන්ම, මේවා හබ් සහ බ්රේක් ඩ්රම්ස් විය හැකිය. රෝදය භ්රමණය වන ශරීරයක් බැවින්, එය සමමිතික හැඩයක් ලබා දිය යුතුය. සමතුලිත ක්රියාපටිපාටිය සමන්විත වන්නේ රෝද අසමතුලිතතාවය පිළිගත හැකි සීමාවකට අඩු කිරීමයි.

ටයර් ඇඳීම සහ විවිධ තැටි විකෘති කිරීම් හේතුවෙන් සමතුලිතතාවය කඩාකප්පල් වේ. රෝදයේ හැඩය විකෘති කරන වෙනත් හේතු තිබිය හැක. නිසි ලෙස සමතුලිත රෝදයක් ආරක්ෂිත චලනය සඳහා කොන්දේසියකි. එවැනි රෝදයක අවස්ථිති මධ්ය අක්ෂය එහි භ්රමණය වන අක්ෂය සමග සමපාත වේ. රෝද සහ ටයර් නිෂ්පාදන ක්රියාවලිය ඇතැම් දෝෂ සමඟ සම්බන්ධ වේ. එමනිසා, රෝදය මුලින් සමතුලිත නොවේ.

ස්ථිතික සහ ගතික අසමතුලිතතාවය අතර වෙනස හඳුනා ගැනීම සිරිතකි. ස්ථිතික අසමතුලිතතාවයට තමන්ගේම ලක්ෂණ ඇත. අසමතුලිත ස්කන්ධය ව්යවර්ථ ප්රභවයක් ලෙස සේවය කරයි. වෙනත් වචන වලින් කිවහොත්, රෝදය දෝලනය වන චලිතයක් සිදු කරනු ඇත. අසමතුලිත ස්කන්ධය එහි පහළම ස්ථානයට පැමිණෙන තෙක් එය දිගටම පවතිනු ඇත. රෝදය පෙන්ඩනයක් ලෙස හැසිරේ.

ස්ථිතික අසමතුලිතතාවය තුරන් කිරීම සමතුලිත බර ශක්තිමත් කිරීම මගින් සිදු කෙරේ. මෙම භාරයේ ඇමුණුම් ලක්ෂ්යය අසමතුලිත ස්කන්ධයට ප්රතිවිරුද්ධ ලක්ෂ්යය වේ. රෝදය ස්ථිතිකව සමතුලිත වන්නේ එලෙස ය.

ගතික අසමතුලිතතාවයට හේතුව රෝදයේ පළල අසමතුලිතතාවයයි. එය එහි භ්රමණය තුළ පමණක් දිස්වේ. මෙය අවස්ථිති අක්ෂය සහ භ්රමණය වන අක්ෂය විස්ථාපනය කිරීමට හේතු වේ. එවැනි රෝදයක භ්රමණය කේන්ද්රාපසාරී බලවේග මතුවීමත් සමඟ ඇත. ගතික සමතුලිතතාවය ඉවත් කිරීම සමතුලිත බර සුරක්ෂිත කිරීමෙන් කළ හැකිය. ගතික සමතුලිතතාවය විශේෂ ස්ථාපනයක් මත සිදු කෙරේ.

ගතික අසමතුලිතතාවයට හේතු වන හේතු, විශේෂයෙන්, ඇතුළත් වන්නේ:

- තැටියේ කපාට කුහරය;

- රෝද හැඩය දෝෂය;

- ද්රව්යයේ සමජාතීයතාවයන් පැවතීම.

ගෙදර රෝද ධාවනය වීමට හේතුවසහ අසමතුලිතතාවය - ටයරයේ විෂමතාවය, එය භ්රමණය වන අක්ෂයේ සිට විශාලතම දුරින් පිහිටා ඇති බැවිනි. ඊට අමතරව, එය විශාල ස්කන්ධයක් සහ සංකීර්ණ ව්යුහයක් ඇත. එයට විවිධ ද්රව්ය ඇතුළත් වේ: රබර්, රෙදි, වානේ වයර්. තව දුරටත් අංශුව අක්ෂයේ සිට, අසමතුලිතතාවයේ බලපෑම ශක්තිමත් වේ.

වේගයෙන් දුවනවා

ඇයි මෙහෙම වෙන්නේ? වේගයෙන් රෝද සෙලවීම? වාහන චලනයේ වඩාත් ලාක්ෂණික ක්රම තුන අපි ඉස්මතු කරමු:

- අඩු වේගයකින්;

- අධික වේගයෙන්;

- තිරිංග කරන විට.

අඩු වේගයකින් රෝද ධාවනයහේතු ගණනාවක් නිසා ඇති විය හැක. ප්රධාන සාධක ඇතුළත් වේ:

- ටයරයේ ගැටිති, උණ්ඩ, අක්රමිකතා පැවතීම;

- ඇතුළත සිට රබර් ඇඳීම;

- විවිධ තැටි හානි;

- රෝදය සමතුලිත නොවේ.

අධික වේගයෙන් පහර දීම අසමතුලිතතාවයේ ප්රතිවිපාකයකි. කුණු කෑලි රෝදයට ඇලී සිටින විට, සමතුලිතතාවය කඩාකප්පල් වේ. මෙය බොහෝ විට සිදු වන්නේ අපිරිසිදු මාර්ගයක රිය පැදවීමෙන් පසුවය. හිම හෝ අයිස් ඇලවීමේ බලපෑම යටතේ එකම දේ සිදු වේ. තවත් හේතුවක් ද හැකි ය. ටයරය ඇතුළත පෙති සෑදීම.

තිරිංග කරන විට රෝද ධාවනයසමහර විට නිසා:

- අසමතුලිත රෝද;

- විනාශ වූ ෙබයාරිං;

- හැසිරුණු තිරිංග තැටි.

ඉදිරිපස රෝද ධාවනයශක්තිමත් බවක් දැනේ. අසමතුලිතතාවයෙන් රිය පැදවීම අනාරක්ෂිත ය. කම්පනයට අමතරව, ටයර්, රෝද සහ අත්හිටුවීමේ මූලද්රව්ය අඳිනු ලැබේ. මෝටර් රථයේ ස්ථාවරත්වය නැති විය හැක, එය හදිසි අනතුරකට තුඩු දෙනු ඇත.

පසුපස රෝද ධාවනයරිය පැදවීමේ ස්ථායීතාවයට අඩු ප්රමාණයකට බලපායි. මිනිසුන් බොහෝ විට අසන්නේ: "පසුපස රෝද සමබර විය යුතුද?" අනිවාර්යයෙන්! මෙහි අසමතුලිතතාවය අසමාන ටයර් ඇඳීමට ද හේතු වේ. පසුපස රෝද ධාවනයේ ප්රතිවිපාක අඩු හානිකර නොවේ. තැටි සහ අත්හිටුවීම් ඉක්මනින් පිරිහී යයි. එබැවින් ඒවා නොසලකා හැරිය නොහැකිය.

1. අවසර ලත් තැටි අසමතුලිතතා අගයන් ඉක්මවා යාම

වාත්තු කිරීමේ ක්රියාවලියේ ස්වභාවය අනුව, සියලුම මිශ්ර රෝදවල වැඩි හෝ අඩු අසමතුලිතතාවයක් ඇත. සමතුලිත යන්ත්ර විශේෂයෙන් නිර්මාණය කර ඇත්තේ තැටියේ සහ ටයර් එකලස් කිරීමේ සම්පූර්ණ අසමතුලිතතාවය සමාන කිරීම සඳහා වන අතර, සමතුලිත යන්ත්රය පෙළගැස්වීමෙන් පසු විශාලතම අසමතුලිතතාවය පවා මෝටර් රථයේ යාන්ත්රණයට කිසිදු negative ණාත්මක බලපෑමක් ඇති නොකරන අතර මෝටර් රථය පැදවීමේ පහසුව අඩු නොකරයි. . ක්රියාත්මක වන විට රෝද එකලස් කිරීමේ අසමතුලිතතාවය වෙනස් විය හැකි බැවින් (තැටියේ අභ්යන්තර ෆ්ලැන්ජ් එකට අපිරිසිදු වීම, තැටියේ ටයරයේ භ්රමණය, ටයරයේ හර්නියා පෙනුම, තැටියේ ජ්යාමිතික හැඩයේ වෙනස්වීම්), අපි දැඩි ලෙස අවම වශයෙන් එක් එක් මෙහෙයුම් වාරයට පෙර රෝද සමතුලිත කිරීම නිර්දේශ කරන්න.

මන්දයත් රුසියානු ප්රමිතිය (GOST R 50511-93) අවසර ලත් අසමතුලිතතාවයේ ප්රමාණය නියම නොකරයි, පසුව ප්රායෝගිකව ඔවුන් සාමාන්යයෙන් රෝද රිම් නිෂ්පාදකයින්ගේ අභ්යන්තර ප්රමිතීන් මගින් මෙහෙයවනු ලැබේ. මෙම ව්යවසායන් ගෝලීය මෝටර් රථ නිෂ්පාදකයින්ගේ එකලස් කිරීමේ රේඛාවලට සැහැල්ලු මිශ්ර රෝද සපයන්නන් වන අතර, අපගේ මතය අනුව, ඔවුන්ගේ අභ්යන්තර ප්රමිතිය රුසියානු වෙළඳපොළට සපයන රෝද දක්වා ව්යාප්ත කළ හැකිය.

ඉහළ (සේවාදායකයාට අනුව) තැටි අසමතුලිතතාවයට සම්බන්ධ මතභේදාත්මක තත්වයන් වළක්වා ගැනීම සඳහා, අපගේ සමාගම සැහැල්ලු මිශ්ර ලෝහවලින් සාදන ලද වාත්තු රෝද සඳහා උපරිම අසමතුලිතතා අගයන් පාරිභෝගිකයින්ගේ අවධානයට යොමු කිරීමට තීරණය කළේය (වගුව අංක 1).

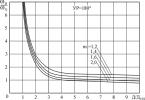

වගුවේ ඇති සංඛ්යා උපරිම ස්කන්ධය වේ පිරවූ (වසන්ත) බර. දැනට බහුලව පවතින ස්වයං-ඇලවුම් බරවල බර වගුවේ දක්වා ඇති උපරිම අගයන් ඉක්මවා යනු ඇත, එය නිෂ්පාදන දෝෂයක් නොවේ, මන්ද බර ලේබලයේ අරය වෙනස් වීම හේතුවෙන් ස්කන්ධය වෙනස් වීම සිදු වේ (රූපය 1).

Fig. 1 අඟල් 14 තැටියක උදාහරණය භාවිතා කරමින් ඒවායේ පිහිටීම අනුව බර ස්කන්ධය වෙනස් කරන්න (විකල්ප ලෙස: පෑඩ්, ස්වයං-ඇලවුම් සහ "එක් බර" ආකාරය)

Fig. 1 අඟල් 14 තැටියක උදාහරණය භාවිතා කරමින් ඒවායේ පිහිටීම අනුව බර ස්කන්ධය වෙනස් කරන්න (විකල්ප ලෙස: පෑඩ්, ස්වයං-ඇලවුම් සහ "එක් බර" ආකාරය)

2. ධාවනය (රේඩියල් සහ අක්ෂීය)

Disc runout යන්නෙන් අදහස් කරන්නේ දෝලන විස්ථාපනයයි ගොඩබෑමේ රාක්කතැටිය භ්රමණය වන විට ටයරය යටතේ: රෝදයේ අරයට සමාන්තරව - රේඩියල්, රෝදයේ භ්රමණ අක්ෂයට සමාන්තරව - අක්ෂීය (අවසානය) (රූපය 2). තැටියේ පිටත දාරවල භ්රමණයේදී ඇති වන කම්පන, සවිකරන වලක් හෝ තැටියේ ඉදිරිපස මතුපිට ධාවනය නොකෙරෙන අතර කාර්ය සාධන ලක්ෂණ කෙරෙහි කිසිදු බලපෑමක් ඇති නොකරයි.

සහල්. 2 තැටියේ භ්රමණය වන අක්ෂයට සාපේක්ෂව රේඩියල් සහ අක්ෂීය ධාවනයේ දිශාව.

සහල්. 2 තැටියේ භ්රමණය වන අක්ෂයට සාපේක්ෂව රේඩියල් සහ අක්ෂීය ධාවනයේ දිශාව.

රුසියානු ප්රමිතියේ (GOST R 50511-93) 2.7 ඡේදයට අනුව, ටයරයට යාබද ප්රදේශවල රිම් ධාවනය, මගී මෝටර් රථ සඳහා, 0.5 mm නොඉක්මවිය යුතුය (රූපය 3)

සහල්. 3 GOST R 50511-93 වෙතින් උපුටා ගැනීම.

සහල්. 3 GOST R 50511-93 වෙතින් උපුටා ගැනීම.

තැටි ධාවනය තීරණය කිරීමේදී පාරිභෝගිකයින් කරන වඩාත් පොදු වැරැද්ද නම් තුලනය කිරීමේ යන්ත්රයක තැටි ධාවනයේ මට්ටම දෘශ්යමය වශයෙන් තක්සේරු කිරීමට උත්සාහ කිරීමයි. ඒක හරි නැහැ. මිනිස් ඇස වඩාත් නිවැරදි උපකරණයක් නොවන අතර, දෘෂ්යමය වශයෙන් මිලිමීටර් 0.3 ක ධාවනයක් විවේචනාත්මක ලෙස පුද්ගලයෙකු විසින් වටහා ගනු ලැබේ, ඇත්ත වශයෙන්ම එය එසේ නොවේ.

තැටි ධාවනය පරීක්ෂා කිරීම සඳහා, අවම වශයෙන් 0.05 mm ක මිනුම් නිරවද්යතාවයක් සහිත ට්රයිපොඩ් මත ඕනෑම දර්ශකයක්, ඉලෙක්ට්රොනික හෝ ඩයල් වර්ගයක් භාවිතා කරන්න. චෙක්පත ටයර් ෆ්ලැන්ජ් මධ්යයේ සිදු කරනු ලැබේ. රේඩියල් ධාවනය (රූපය 4) පරීක්ෂා කිරීමේදී දර්ශකය තැටියේ අරයට සමාන්තරව ස්ථාපනය කර ඇති අතර, අක්ෂීය (අවසන්) ධාවන පථය පරීක්ෂා කිරීමේදී තැටියේ භ්රමණය වන අක්ෂයට සමාන්තරව ස්ථාපනය කර ඇත. (රූපය 5)

සහල්. 4 තැටියේ රේඩියල් ධාවනය පරීක්ෂා කිරීමේදී දර්ශකයේ නිවැරදි සහ වැරදි ස්ථාපනය

සහල්. 4 තැටියේ රේඩියල් ධාවනය පරීක්ෂා කිරීමේදී දර්ශකයේ නිවැරදි සහ වැරදි ස්ථාපනය

සහල්. 5 තැටියේ අක්ෂීය (අවසාන) ධාවනය පරීක්ෂා කිරීම

සහල්. 5 තැටියේ අක්ෂීය (අවසාන) ධාවනය පරීක්ෂා කිරීම

ධාවන පථය තැටි දාරයේ අභ්යන්තර පෘෂ්ඨයන් මත පමණක් පරීක්ෂා කරනු ලැබේ!!!

අවාසනාවකට මෙන්, සමතුලිත යන්ත්රයක හෝ මෝටර් රථයක තැටි ක්රියා විරහිත වීමට වඩාත් පොදු හේතුව වැරදි තැටි ජ්යාමිතිය නොවේ, නමුත් සංසර්ග තලයේ තීන්ත ගොඩ නැගීම, අපිරිසිදුකම යනාදිය සමහර බාහිර සාධක වේ. සමතුලිත යන්ත්රයේ සහ වාහනයේ තැටිය ස්ථාපනය කිරීමට පෙර, ඔබ සංසර්ග තලය සහ මැද කුහරය ප්රවේශමෙන් පරීක්ෂා කළ යුතු බව මතක තබා ගන්න. සමතුලිත යන්ත්රයේ ෆ්ලැන්ජ් සහ මෝටර් රථයේ කේන්ද්රය සහිත සංසර්ග තලය ද පරීක්ෂා කරන්න. මෙම පෘෂ්ඨයන් මත ඇති ඕනෑම පැල්ලමක්, මලකඩයක්, ඇලවුම් පටි කැබැල්ලක් හෝ කුඩා තීන්ත බිංදුවක් තැටියේ නොගැලපීමකට තුඩු දිය හැකි අතර, එහි ප්රතිඵලයක් වශයෙන්, "ටයර්, තැටිය, හබ්" කට්ටලයේ සමස්ත ජ්යාමිතියෙහි වෙනස්කම් සහ ව්යාජ ධාවනයට හේතු විය හැක. .

මෝටර් රථයක ස්ථාපනය සඳහා තැටි සකස් කිරීමේදී නිර්දේශිත මෙහෙයුම් අනුපිළිවෙල

| № | මෙහෙයුම් විස්තරය | රූප සටහන් |

|---|---|---|

| 1. | ස්ථාපනය කිරීමට පෙර, ප්රවාහනයේදී හෝ නොසැලකිලිමත් ලෙස ගබඩා කිරීමේදී සිදුවිය හැකි හානිය (රිම්වල දාරවල ඇති දත්, චිප්ස් ආදිය) සඳහා තැටිය හොඳින් පරීක්ෂා කරන්න. වාහනයේ රෝද කේන්ද්රය පරීක්ෂා කර, අවශ්ය නම්, අපිරිසිදු, විදේශීය වස්තූන් සහ මලකඩ ඉවත් කරන්න, මන්ද රෝදය වාහනයට නිවැරදිව ගැලපීම වළක්වා ගත හැකිය. |  |

| 2. | වාහනයේ ඇති තැටියේ යෝග්යතාවය පරීක්ෂා කරන්න: තැටියේ MAX LOAD (උපරිම අවසර ලත් ස්ථිතික භාරය) වාහනයට අනුරූප වන බවට වග බලා ගන්න, හැකි කේන්ද්රගත මුදු නිවැරදි ප්රමාණයෙන් හා හොඳ තත්ත්වයේ පවතින බවට වග බලා ගන්න. වාහනයේ කේන්ද්රය මත හෝ සුළු පරතරයක් සහිතව, වාහනයේ තැටිය සහ අත්හිටුවීමේ යාන්ත්රණය සහ තිරිංග පද්ධතිය අතර පරතරය අවම වශයෙන් 2 mm විය යුතුය (GOST R 50511-93) තැටියේ අදාළත්වය සහ ස්ථාපන නීති නොසලකා හැරීම නිෂ්පාදකයාගේ වගකීම් වගකීම් සම්පූර්ණයෙන්ම අවලංගු කරයි. |

|

| 2.a | වාහනයට සහ රෝදයට ගැළපෙන බව සහතික කිරීමට ගාංචු පරීක්ෂා කරන්න: - ගෙඩි / බෝල්ට් ගැලපිය යුතුය: නූල් ප්රමාණය - වාහනය; සවි කරන මතුපිට වර්ගය (කේතුව, ගෝලය, තලය) - තැටි; එහි දිග. - නූල් පිරිසිදු විය යුතුය, අපිරිසිදු විය යුතුය, නූල් කින්ක් සහ බර්සර් වලින් තොර විය යුතුය; - ගෙඩි/බෝල්ට් සම්පූර්ණයෙන්ම තද වන තුරු අවම වශයෙන් 6 - 8 හැරීම් තද කළ යුතුය; - නට්/බෝල්ට් තද කිරීමේ ව්යවර්ථය වාහනයේ මෙහෙයුම් අත්පොතෙහි දක්වා ඇති අතර එය ආසන්න වශයෙන්: නූල් M12x1.25 – 90 Nm, M12x1.5 – 110 Nm, M14x1.5 – 110 ~170 Nm ගාංචු වල අදාළත්වය නොසලකා හැරීම හෝ ගාංචු වල තද කිරීමේ ව්යවර්ථය ඉක්මවා යාම නිසා තැටියට හානි වීම හෝ ගාංචු කැඩීම සඳහා වගකීම් බැඳීම් අදාළ නොවේ. |

|

| 3. | සමතුලිත යන්ත්රයේ සැරයටිය මත තැටියේ මධ්යම කුහරයට අනුරූප කේතුවක් ස්ථාපනය කරන්න තැටියේ මුහුණත මත කේන්ද්රගත කේතුව කිසි විටෙකත් ස්ථාපනය නොකරන්න. ඇතුල් කිරීම සඳහා සිදුර සවි කර ඇති සිදුරට වඩා අඩු නිරවද්යතාවයකින් සාදා ඇති අතර තැටියේ සවිකරන සිදුරේ අක්ෂය සමඟ එකම අක්ෂය මත සාදා නොතිබිය හැකිය, එමඟින් යන්ත්රයේ තැටියේ සාවද්ය ධාවනයට සහ වැරදි තුලනයට තුඩු දෙනු ඇත. තැටිය. එසේම, තැටියේ ඉදිරිපස පැත්තේ කේන්ද්රගත කේතුවක් ස්ථාපනය කරන විට, ඇතුල් කිරීම සඳහා කුහරය වටා ඇති තීන්තයට හානි වීමේ හැකියාවක් පවතී. |

|

| 4. | සමතුලිත යන්ත්රයේ ටයරයක් නොමැතිව තැටියක් ස්ථාපනය කරන්න: පෑඩ් (වසන්ත) බරට එරෙහිව තැටියේ අසමතුලිතතාවය පරීක්ෂා කරන්න, තැටි ගොඩබෑමේ ෆ්ලැන්ජ් වල රේඩියල් සහ අක්ෂීය ධාවන පථය දෘෂ්යව පරීක්ෂා කරන්න, සහ සැකයක් ඇත්නම්, දර්ශකයක් භාවිතයෙන් තැටිය පරීක්ෂා කරන්න. සමතුලිතතාවයේ උපරිම නිරවද්යතාවය සහ ගුණාත්මකභාවය ලබා ගැනීම සඳහා, මෝටර් රථයක තැටිය සවි කිරීමට සමාන තැටිය සවි කිරීමේ ක්රමයක් භාවිතා කරන්න (රූපය 4 සහ රූපය 5) ස්ථාපනය කිරීමට පෙර, අපිරිසිදු, විදේශීය වස්තූන් හෝ තීන්ත බිංදු සඳහා තැටියේ සංසර්ග පෘෂ්ඨය සහ මධ්යම කුහරය පරීක්ෂා කිරීමට වග බලා ගන්න. සමතුලිත යන්ත්රයේ ෆ්ලැන්ජ් සහ මෝටර් රථයේ කේන්ද්රය සහිත සංසර්ග තලය ද පරීක්ෂා කරන්න. මෙම පෘෂ්ඨයන් මත ඕනෑම ස්පෙකියුලම් තැටි නොගැලපීමකට තුඩු දිය හැකි අතර, ප්රතිඵලයක් වශයෙන්, "ටයර්, තැටිය, හබ්" කට්ටලයේ සමස්ත ජ්යාමිතියෙහි වෙනසක් සිදු විය හැක. |

|

| 4.a | රේඩියල් සහ අක්ෂීය ධාවනය පරීක්ෂා කිරීම සඳහා, අවම වශයෙන් 0.05 mm ක මිනුම් නිරවද්යතාවයක් සහිත ට්රයිපොඩ් මත ඕනෑම දර්ශකයක් භාවිතා කරන්න. චෙක්පත ටයර් ෆ්ලැන්ජ් මධ්යයේ සිදු කරනු ලැබේ. රේඩියල් ධාවන පථය පරීක්ෂා කිරීමේදී දර්ශකය තැටියේ අරයට සමාන්තරව ස්ථාපනය කර ඇති අතර අක්ෂීය (අවසාන) ධාවන පථය පරීක්ෂා කිරීමේදී තැටියේ භ්රමණය වන අක්ෂයට සමාන්තරව ස්ථාපනය කර ඇත. GOST R 50511-93 අනුව, තැටි ගොඩබෑමේ ෆ්ලැන්ජ් හි උපරිම අවසර ලත් ධාවනය 0.5 mm නොඉක්මවිය යුතුය. ධාවන පථය තැටි දාරයේ අභ්යන්තර පෘෂ්ඨයන් මත පමණක් පරීක්ෂා කරනු ලැබේ. සමහර නවීන සමතුලිත යන්ත්රවල දාරයේ පිටත පෘෂ්ඨයේ රෝද ධාවනය මැනීමට ඇති හැකියාව ටයර් ධාවනය සමාන කිරීමට අදහස් කරන අතර රෝද ධාවනය පරීක්ෂා කිරීමට භාවිතා කළ නොහැක. |

|

| 5. | ටයරය දාරය මත තබන්න. නිෂ්පාදකයාගේ උපදෙස් හරියටම අනුගමනය කරමින් ටයරය දාරය මත තබන්න. ඉදිරියට නෙරා ඇති අත් සහිත දාරයක් මත ටයරයක් සවි කිරීමේදී, ටයර් චේන්සර් එකේ ටයර් පීඩන හස්තය භ්රමණය වන විට අත්වලට හසු නොවන බවට වග බලා ගන්න. පෙර සැකසූ කපාට භාවිතා කරන විට, ඔබ දමා ඇති ටයරය කැරකෙන විට කපාටයේ නෙරා ඇති කොටස "සපා නොදැමීමට" වග බලා ගන්න. |

|

| 6. | සමතුලිත යන්ත්රය මත රෝදය සහ ටයර් එකලස් කර අවසන් සමතුලිතතාවය සිදු කරන්න. මිශ්ර රෝද මත පිරවූ (වසන්ත) බර භාවිතා කිරීමෙන් වළකින්න, ඒවා තීන්ත සීරීමට සහ විඛාදනයට සහ තීන්ත ගැලවීමට හේතු විය හැක. පිරවූ බර භාවිතා කරන්නේ නම්, දුර්වල ගුණාත්මක බරකින් ව්යාජ කාන්දුවීම් ඇති විය හැකි බැවින්, ඒවා burrs සඳහා සහ නිවැරදි වසන්ත කෝණය සඳහා ප්රවේශමෙන් පරීක්ෂා කරන්න. |

|

| 6.a | "තැටිය සමතුලිත නොවේ, මා කුමක් කළ යුතුද?" කලින් සවි කර ඇති බර ඉවත් කර ඇති ටයරය දාරයෙන් ඉවත් කර සමතුලිත යන්ත්රයේ දාරය සවි කරන්න (කපාටය කපා හැරීම අවශ්ය නොවේ) |

|

| 6.b | යන්ත්රයේ “තනි බර” මාදිලිය සක්රිය කරන්න, තැටිය අනුචලනය කරන්න, තැටියේ “බරම” ස්ථානයේ තැටියේ සලකුණක් තබන්න (බර ස්ථාපනය කර ඇති ස්ථානයට ප්රතිවිරුද්ධ) |  |

| 6.c | ටයරය දාරය මත තබන්න. ටයරයේ “කපාට ස්ථාපන ලක්ෂ්යය” සලකුණු කර එය දාරයේ “බර” ප්රදේශයේ සලකුණ සමඟ පෙළගස්වන්න. | |

| 6.g | තැටිය තුලනය කිරීමේ යන්ත්රය මත තබා තැටිය සමතුලිත කරන්න (පෙර මෙහෙයුමෙන් පසුව, යන්ත්රය හොඳම තුලන විකල්පය පෙන්විය යුතුය) | |