Автомобиля представляет собой совокупность узлов и механизмов, призванных обеспечивать движение транспортного средства в том или ином направлении. Трудно переоценить то значение, которое имеет обслуживание и ремонт рулевого управления для безопасности как самого обладателя автомобиля или его пассажиров, так и для всех остальных участников движения. Поэтому к этой системе предъявляется целый ряд достаточно жестких требований. А сама процедура ремонта или обслуживания достаточно строго регламентирована.

Основные виды механизмов

На современных автомобилях устанавливаются трех основных видов:

- Червячные. Они, в свою очередь, подразделяются на червячно-роликовый и червячно-секторный типы.

- Зубчатые (реечного или шестеренчатого вида).

- Винтовые, которые могут представлять собой либо винто-рычажный, либо винто-реечный элемент.

- Заднеприводные легковые автомобили чаще всего оснащаются механизмом винто-роликового типа.

Разумеется, в зависимости от вида системы ремонт рулевого управления в каждом конкретном случае обладает своими особенностями, тонкостями и нюансами. Для того чтобы разбираться во всех аспектах этого сложного и трудоемкого процесса, необходимо обладать не только глубокими теоретическими знаниями, но и богатым практическим опытом, а также необходимым арсеналом оборудования и инструмента. Вот почему ремонт рулевого управления автомобиля целесообразнее всего поручать высококвалифицированным специалистам. Тем не менее существуют общие принципы, алгоритмы и схемы, используемые в качестве основы при проведении подобного вида работ.

Из чего состоит

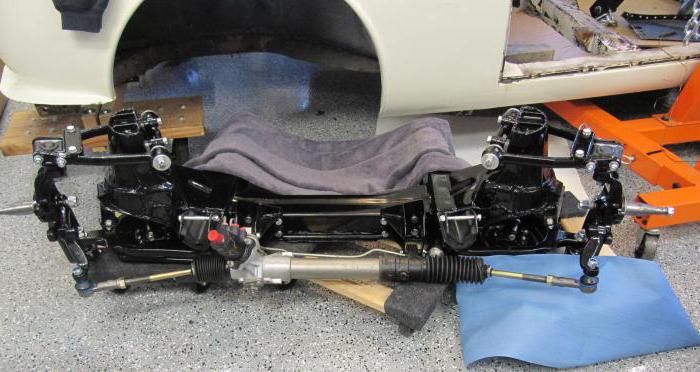

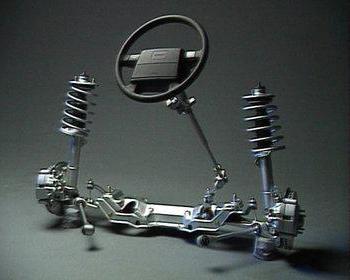

Специалистами принято подразделять систему рулевого управления в целом на три составляющих:

- рулевой механизм, речь о котором подробно шла выше;

- привод, он может быть как передним, так и задним;

- система усиления привода (устанавливается не на всех моделях и классах).

Кроме того, трапеция привода может быть двух типов - нарезной или разрезной. Такое разнообразие делает обслуживание и ремонт рулевого управления автомобиля сложным технологическим процессом.

Главные требования, предъявляемые к системе

Основными требованиями, предъявляемыми к рулевому управлению автомобиля и касающимися безопасности, являются следующие:

- правильная кинематика поворота, исключающая факторы бокового скольжения или проскальзывания;

- легкость и простота управления;

- обеспечение требуемых значений передаточных чисел;

- высокие показатели прочности и жесткости деталей и узлов;

- плотная подгонка деталей и минимальность зазоров в сочленениях.

Все это требует скрупулезного подхода, тщательного внимания к системе и постоянного ее мониторинга.  Поэтому обслуживание и ремонт рулевого управления непременно входят в перечень обязательных работ при ТО-1 и ТО-2, как и при сезонном курсе обслуживания.

Поэтому обслуживание и ремонт рулевого управления непременно входят в перечень обязательных работ при ТО-1 и ТО-2, как и при сезонном курсе обслуживания.

Виды технического обслуживания

Техобслуживание механизмов и узлов рулевого управления осуществляется в плановом порядке. В зависимости от вида обслуживания, выполняется тот или иной объем работ. Принято выделять следующие виды комплексов профилактических и ремонтных работ:

- ежедневное обслуживание;

- ТО-1;

- ТО-2;

- сезонный профилактический комплекс.

Ежедневный комплекс мер

Вполне очевидно, что ремонт рулевого управления КамАЗа существенно отличается от аналогичных работ, производимых с системой любой легковушки.  Но что касается ежедневного комплекса действий, то он включает в себя достаточно универсальный перечень мер, применяемый к транспортным средствам практически любого класса. Этот перечень включает в себя следующие действия:

Но что касается ежедневного комплекса действий, то он включает в себя достаточно универсальный перечень мер, применяемый к транспортным средствам практически любого класса. Этот перечень включает в себя следующие действия:

- контроль свободного хода руля;

- визуальный контроль надежности креплений рулевой сошки;

- проверка работоспособности ограничителей максимальных углов поворота;

- проверка величины зазоров в шарнирах гидроусилителя и в тягах руля;

- общий контроль работоспособности управления и усилителя.

Важно отметить, что весь цикл работ, перечисленных выше, настоятельно рекомендуется производить при запущенном двигателе.

Первое ТО

Комплекс работ по обслуживанию и ремонту автомобильной системы управления в случае проведения ТО-1 включает в себя следующие дополнительные действия:

- проверка состояния крепления гаек и шплинтовки крепежей рулевых сошек;

- контроль состояния рычагов поворотных цапф, а также пальцев шаровых;

- мониторинг свободного хода тяговых шарниров;

- проверка того, насколько герметичен ремонт при обнаружении неполадок;

- контроль уровня в бачке гидроусилителя, ее доливка или замена при понижении уровня ниже критической отметки, установленной производителем.

Помимо этого, производится тщательная проверка затяжки крепежных гаек, состояния клиньев, шкворней и других закрепляющих элементов. В дополнение к этому проводится более тщательный, нежели обычно, визуальный осмотр состояния деталей, узлов и креплений системы.

Второе техническое обслуживание

При проведении ТО-2 рулевое управление транспортного средства подвергается более глубокому контролю.  Помимо действий, производящихся при проведении ТО-1, в стандартный перечень мер ТО-2, в частности, входят следующие работы:

Помимо действий, производящихся при проведении ТО-1, в стандартный перечень мер ТО-2, в частности, входят следующие работы:

- контроль правильности значений углов установки управляемых колес и их регулировка в случае обнаружения отклонений;

- проверка крепления картера руля, шкворневых клиньев, а также всех сочленений деталей и узлов;

- контроль креплений карданного вала руля, тяговых шарниров и шкворней, значений зазоров в системе рулевого управления;

- диагностика состояния системы гидроусилителя.

Работы, которые подразумевают ремонт рулевого управления при вторичном техобслуживании, позволяют избежать большинства потенциальных неполадок, неисправностей и проблем с управлением автомобиля, обеспечивая эффективную профилактику.  Если, конечно, они были произведены своевременно и с надлежащим качеством.

Если, конечно, они были произведены своевременно и с надлежащим качеством.

Сезонное ТО

Сезонное техобслуживание является дополнительной мерой, позволяющей осуществлять эффективный контроль за состоянием и работоспособностью рулевого управления. При сезонном обслуживании, как правило, выполняется тот же объем работы, что и при проведении ТО-2 и дополняются работами по замене смазочных материалов и технических жидкостей в соответствии с сезоном.

Таким образом, постоянный контроль и своевременное проведение необходимого комплекса мер по техническому обслуживанию системы управления автомобиля позволяют не только существенно повысить его безопасность.  Во большинстве случаев оно дает возможность избежать весьма ощутимых потерь, причем как финансовых, так и временных. Как известно, ремонт рулевого управления МТЗ, КамАЗа, да и любого другого автомобиля, особенно современного - дело достаточно дорогостоящее. По аналогии с медициной, техническое обслуживание - это как раз тот случай, когда заболевание гораздо проще и дешевле предупредить, нежели лечить его впоследствии.

Во большинстве случаев оно дает возможность избежать весьма ощутимых потерь, причем как финансовых, так и временных. Как известно, ремонт рулевого управления МТЗ, КамАЗа, да и любого другого автомобиля, особенно современного - дело достаточно дорогостоящее. По аналогии с медициной, техническое обслуживание - это как раз тот случай, когда заболевание гораздо проще и дешевле предупредить, нежели лечить его впоследствии.

Итак, мы выяснили, как производится ремонт рулевого управления автомобиля.

Техническое обслуживание рулевого управления

К атегория:

Текущее обслуживание

Техническое обслуживание рулевого управления

Ежедневно перед выездом на линию нужно проверять работу рулевого управления. При скорости автомобиля 3-6 км/ч повернуть колеса из одного крайнего положения в другое в обоих направлениях; колеса должны поворачиваться плавно, без рывков, а усилие, прикладываемое к рулевому колесу, не должно быть большим.

Проверить герметичность соединений маслопроводов и шлангов и устранить появившиеся подтекания масла. Осмотреть крепления основных узлов и элементов рулевого управления: рулевого механизма, гидроусилителя, рычагов, тяг и рулевой колонки; особое внимание следует обращать на состояние рычагов и тяг.

Проверить уровень масла в рулевом механизме: он должен быть на 35-40 мм ниже внешней кромки заливного отверстия; проверить ключом крепление рулевого механизма к раме, карданов на валах, осмотреть стопорение гаек крепления рулевой сошки, поворотных рычагов и шаровых пальцев; через пресс-масленку на корпусе распределителя гидроусилителя смазать шаровой шарнир распределителя.

Через 1000 ч (2 раза в год при изменении сезона эксплуатации) -заменяют масло в рулевом механизме: отработавшее масло сливают через сливное отверстие и через заливное заливают 2,8 л свежего масла.

Через 2000 ч (40 000 км пробега, но не реже 1 раза в год) заменяют смазку в шарнирах рулевых тяг и гидроусилителя. При этом нужно внимательно осмотреть детали и заменить изношенные. При выполнении этой операции необходимо снять с автомобиля тяги и гидроусилитель, разобрать шарниры и промыть все детали в керосине или дизельном топливе. При сборке полость шарнира и полость под уплотнителем заполняют свежей смазкой и регулируют зазор в шарнирном соединении.

При выполнении работ, связанных с заменой смазки в шаровых шарнирах, возможно нарушение положения элементов рулевого управления, поэтому после выполнения этой операции следует проверить свободный ход рулевого колеса, схождение и предельные углы поворота управляемых колес.

В шариковые подшипники рулевой колонки при сборке заложена смазка ЦИАТИМ-201. Заменять смазку следует при каждой разборке колонки.

Регулировка зазоров в шарнирах тяг, гидроусилителя и распределителя. Для регулировки зазора в шаровом шарнире распределителя нужно отсоединить от рулевой тяги гидроусилитель и наконечник с шарниром. Извлечь стопорную пластину (см. рис. 33) из прорези гайки, приложив необходимое усилие, так как пластина закернена. Придерживая отверткой стакан от вращения, специальным ключом завернуть гайку до упора, потом отвернуть до первого совпадения прорезей в гайке с прорезями в стакане и застопорить гайку пластиной. Гайку и пластину раскернить.

Проверка и регулировка свободного хода рулевого колеса. Операцию проводят при работающем двигателе, автомобиль при этом должен быть заторможен рабочим и стояночным тормозами.

Последовательность выполнения операции: вывесить переднюю ось, пустить двигатель и установить колеса в положение, соответствующее движению автомобиля по прямой; закрепить на рулевой колонке шкалу люфтомера, а на ободе рулевого колеса - стрелку; вращать рулевое колесо в левую сторону до полного выбора люфта -до начала поворота управляемых колес автомобиля, однако положение их не должно измениться; установить стрелку люфтомера против нулевой отметки на шкале; рулевое колесо вращать в правую сторону до начала поворота управляемых колёс, т. е. до полного выбора зазоров во всех соединениях, и по относительному положению стрелки и шкалы люфтомера определить свободный ход (угол свободного поворота) рулевого колеса в.градусах.

Угол свободного поворота рулевого колеса при работающем гидроусилителе не должен превышать 25°. Если угол больше 25°, нужно подтянуть крепления рулевого механизма, рулевой сошки, поворотных рычагов, вилок карданов, рулевого колеса и колонки. Если свободный ход рулевого колеса после этого не уменьшился, необходимо проверить зазоры в шарнирах. Эта проверка проводится визуально: при резком вращении, рулевого колеса шаровые пальцы не должны перемещаться в шарнирах, а в шлицевом соединении карданного вала и карданов не должно быть заметного люфта.

В рулевом механизме регулируют зазоры в роликовых конических подшипниках и в реечном зацеплении гайка - рейка - сектор.

Чтобы отрегулировать эти зазоры, рулевой механизм нужно снять с автомобиля и установить на специальном стенде.

Перед регулировкой зазоров в роликовых подшипниках необходимо отвернуть колпак (см. рис. 32) и контргайку и вывернуть регулировочный винт на 1,5 оборота (вращать против часовой стрелки) - в зацеплении рейка - сектор увеличится зазор и уменьшится сопротивление относительному перемещению гайки-рейки и сектора при проворачивании винта.

Гайку-рейку устанавливают в рулевом механизме в среднее положение (полное перемещение гайки-рейки на винте между подшипниками соответствует шести оборотам винта). Регулировочный винт завертывают до упора и отвертывают приблизительно на 1/4 оборота.

Закрепив рулевую сошку неподвижно, в этом положении проверяют угловой люфт винта по лимбу на стенде: люфт не должен превышать 6°. Если угол больше 6°, регулируют зазор в зацеплении гайки - рейки и сектора регулировочным винтом.

При правильно отрегулированных зазорах в подшипниках и реечном зацеплении угловой люфт винта в среднем положении гайки-рейки составит 6° при закрепленной рулевой сошке. Если угловой люфт винта все же больше 6°, надо отрегулировать торцовый зазор между, головкой винта и сектором. Затем следует слить масло из рулевого механизма. Вывернуть крепежные болты крышки и, вращая винт по часовой стрелке, снять крышку с вала сектора. Срубить стопор (сварку) в соединении сектор-гайка, завернуть гайку до отказа, сделать общую узкую метку на секторе и гайке и отвернуть гайку в обратную, сторону на 6 мм по окружности резьбы гайки и застопорить ее в этом положении точкой сварки: торцовый зазор в соединении сектор - регулировочный винт будет равен 0,1 мм. Закрепить крышку по месту и отрегулировать зазор в зацеплении гайки-рейки и сектора, как указано выше.

Регулировка предохранительного клапана гидроусилителя. Клапан отрегулирован на заводе-изготовителе и опломбирован.

Если необходима все же его регулировка, то эту операцию выполняют на специальном стенде. Можно отрегулировать клапан и на груженом автомобиле: подсоединить манометр (через специальный переходник) к нагнетательной магистрали от автомата переключение насоса к гидроусилителю. Запустив двигатель, нагреть масло в системе до температуры 30-35 °С, после чего установить постоянную частоту вращения коленчатого вала двигателя 1600--1700 об/мин (для автомобиля БелАЗ-540 - 1300-1350 об/мин). Вращать рулевое колесо вправо до срабатывания клапана - колеса перестанут поворачиваться. Если колеса поворачиваются, а клапан не срабатывает, ослабить затяжку пружины клапана настолько, чтобы при повороте колес давление масла было 80-85 даН/см2. Если температура масла повысилась до 50” С, отрегулировать клапан на давление в магистрали 72-77 даН/см2.

При выполнении этой операции автомобиль необходимо затормозить стояночным и рабочим тормозами, а под задние колеса положить специальные колодки. Все остальные регулировочные операции выполняются только при неработающем двигателе.

При СО заменяют масло, одновременно промывая картер (бачок и фильтры насоса гидроусилителя автомобиля ЗИЛ-130) бензином в соответствии с временем года.

Характерными неисправностями рулевого управления являются: – увеличенный свободный ход рулевого колеса и продольного смешения (люфта) вала колонки вследствие износа деталей шарнирных соединений рулевых тяг и рычагов, ослабление креплений картера рулевого механизма к раме, поворотных рычагов к цапфам; – износы рабочей пары рулевого механизма или конических подшипников рулевого вала; – стуки и люфты, обнаруженные при покачивании вывешенных передних колес автомобиля, вследствие износа втулок поворотных цапф или шкворней; – затрудненный поворот рулевого колеса вследствие заеданий в шкворнях или рулевом механизме; – повышенный шум при работе насоса гидроусилителя, вызываемый недостаточным уровнем масла в бачке насоса, слабым, натяжением ремня насоса, наличием воздуха в системе; – отсутствие усилия при повороте на различных частотах вращения коленчатого вала двигателя из-за заедания золотника насоса, отвертывания седла предохранительного клапана насоса, засорения сливной или нагнетательной магистралей гидроусилителя.

В целях обеспечения безопасности движения автомобиля необходимо проверять состояние рулевого управления при ТО всех видов. Проверяют осмотром крепление деталей шарнирных соединений рулевых тяг и рычагов, рулевой сошки, картера рулевого механизма, карданного вала рулевого управления, стремянки кррнштейна рулевой колонки, свободный ход и продольный люфт вала рулевой колонки.

Следует своевременно смазывать шарнирные соединения тяг, рычагов, карданного вала рулевого управления, а также рулевой механизм соответствующими смазками и выполнять необходимые регулировки. Перед регулировкой рулевого управления проверяют зазоры (люфты) в шарнирных соединениях продольной и поперечной рулевых тяг, независимой подвески, осевой люфт рулевого вала, зазоры в зацеплении рабочей пары рулевого механизма и т. д.

Зазоры в шарнирных соединениях рулевых тяг проверяют резким покачиванием рулевого колеса в обе стороны. Значительное перемещение при этом продольной рулевой тяги относительно пальцев покажет на необходимость устранения люфта в шарнирных соединениях тяг. Для этого следует расшплинтовать регулировочную пробку в торце тяги, завернуть пробку специальной лопаткой до отказа и отвернуть так, чтобы прорезь в пробке совпала с отверстием для шплинта, после чего зашплинтовать. Таким же образом устраняют люфт в другом шарнирном соединении тяги.

Рис. 108. Люфтомер и устройство для замера давления насоса гидроусилителя:

а – размещение люфтомера на рулевом колесе при замере люфта колеса; 1 -указатель; 2 – шкала; 3 – динамометр; б – приспособление для замера давления насоса гидроусилителя руля: 1 – бачок; 2 – манометр; 3 – вентиль; 4 – гидроусилитель руля

Осевой люфт вала рулевой колонки возникает в результате износа конических подшипников червяка рулевого механизма. Для проверки люфта вывешивают передние колеса, ставят их в положение прямолинейного движения автомобиля, поворачивают рулевое колесо в левую сторону на один оборот и закрепляют его в таком положении, затем охватывают рулевую колонку левой рукой и подводят большой палец к стыку между нижней частью ступицы рулевого колеса и кожухом рулевой колонки; раскачивая передние колеса в разные стороны, проверяют на ощупь осевой люфт вала рулевой колонки; ощущение большим пальцем осевого люфта укажет на необходимость регулировки подшипников рулевого механизма.

Для проверки зазора в зацеплении рабочей пары рулевого механизма вывертывают пробку шарнирного соединения продольной тяги и снимают тягу с шарового пальца рулевой сошки при положении передних колес, соответствующем прямолинейному движению автомобиля, затем замеряют усилие, необходимое для вращения рулевого колеса, пользуясь люфтомером с динамометром.

У автомобилей, в рулевой механизм которых встроен гидроусилитель (КамАЭ-5320, ЗИЛ-130 и их модификация), люфт рулевого управления определяют только при работающем на малых частотах вращения двигателе в режиме холостого хода. Исправная работа гидроусилителя указанных автомобилей обеспечивается, если его насос развивает давление не менее 6 МПа.

Если показания динамометра или контрольного манометра не соответствуют указанным нормативам, то рулевое управление следует отрегулировать.

Характерными отказами и неисправностями рулевого управления являются: ослабление крепления картера рулевого механизма, повышенный износ деталей рулевого механизма, шаровых сочленений тяг и рычагов,ослабление крепления рулевого колеса и рулевой колонки, выкрашивание червячной пары и неправильная регулировка (чрезмерная затяжка деталей) рулевого механизма.

Неисправностями гидроусилителя рулевого привода являются: недостаточный или слишком высокий уровень масла в бачке насоса, наличие воздуха (пена в масляном бачке) или воды в системе, неисправность насоса, повышенная утечка масла в рулевом механизме, засорение фильтров, неисправная работа перепускного или предохранительного клапана насоса (периодическое зависание, заедание, отворачивание седла), недостаточное натяжение ремня привода насоса.

Указанные неисправности приводят к возрастанию свободного хода (люфта) рулевого колеса, усилия на проворачивание обода рулевого колеса при повороте, стуков в рулевом механизме, к появлению масла из сапуна насоса (гидроусилитель рулевого колеса) и т. д. Возможно заедание или заклинивание рулевого механизма.

Усилие, прикладываемое к ободу рулевого колеса при вывешен,ных колесах, должно быть в пределах для грузовых автомобилей 30-40 Н, для легковых - 7-12 Н. Проверяют также крепление и состояние шарнирных сочленений тяг рулевого привода. Люфт определяют при помощи динамометра-люфтометра (рис. 30.26), закрепленного на ободе рулевого колеса зажимами 1. Угловое перемещение колеса определяют под действием силы в 10 Н, прилагаемой к динамометру 2. На автомобилях с гидравлическим усилителем рулевого управления люфт измеряют при работающем двигателе.

Определение суммарного люфта не дает представления о том, за счет какого сопряжения или узла произошло его увеличение, если предварительно не проверить и подтянуть картер рулевого механизма, рулевую сошку; устранить зазоры в шарнирах рулевых тяг; проверить давление воздуха в шинах и регулировку подшипников колес.

При ЕО проверяют герметичность соединений гидроусилителя. Убеждаются в отсутствии подтекания жидкости. При необходимости подтягивают крепления. Проверяют состояние привода рулевого управления внешним осмотром, убедившись в наличии шплинтов, гаек пальцев шарнирных соединений и в отсутствии погнутости тяг.

При ТО-1 контролируют рулевой механизм динамометром-люфтомет-ром при прямолинейном положении колее автомобиля, Контролируют усилия проворачивания рулевого колеса при вывешенных передних колесах.

Проверяют и при необходимости устраняют люфт в шарнирных соединениях рулевых тяг, Люфт удобней проверять вдвоем: один резко поворачивает рулевое колесо вправо и влево, а другой смотрит на перемещение шарнирного соединения. Если одна деталь соединения перемещается, а другая неподвижна, то имеется люфт; если же перемещаются обе детали одновременно, то люфта нет.

Определить люфт в шарнирных соединениях можно также перемещением тяги руками в продольном направлении. Если, например, продольная тяга перемещается вместе с сошкой, то люфт в шарнирном соединении отсутствует. Чтобы отрегулировать люфт, необходимо расшп-линтовать пробку и затягивать ее специальным ключом до ощутимого сопротивления, а затем отвернуть пробку до первого положения, при котором ее можно зашплинтовать.

Рие. 30.26. Динамометр-люфтомер

Проверяют шплинтовку гаек шаровых пальцев осмотром и, сняв крышку бачка гидроусилителя, проверяют в нем уровень масла и уровень масла в картере рулевого механизма, при необходимости его доливают,

Проверяют и при необходимости регулируют натяжения ремня привода насоса гидроусилителя (прогиб под усилием 40 Н должен быть не более 8-14 мм).

При ТО-2 проверяют крепление рулевого колеса, Слегка перемещают рулевое колесо вдоль вала или покачивают его в направлении, перпендикулярном плоскости вращения колеса. При обнаружении ослабления крепления снимают кнопку сигнала и подтягивают гайку крепления колеса на рулевом валу накидным ключом,

Осевой зазор в роликовых подшипниках червяка рулевой передачи обычно регулируют прокладками, имеющимися под нижней крышкой картера рулевого механизма.

Рулевой механизм автомобиля ЗИЛ-130 с гидроусилителем регулируют по результатам замеров усилий пружинным динамометром на ободе рулевого колеса в трех положениях: – в первом положении рулевое колесо поворачивают более чем на 2 оборота от среднего положения (при котором автомобиль движется по прямой); при этом усилие не должно превышать 5,5-13,5 Н; – во втором положении замеряют и замечают значение усилия при повороте колеса на 3/4 - 1 оборот от среднего положения; – в третьем при проходе через среднее положение усилие не должно превышать на 8-12,5 Н значения, полученного при замере во втором положении и быть не больше 29 Н.

Начинают регулировку рулевого механизма по результатам третьего положения при помощи регулировочного винта осевого перемещения вала сошки. Несоответствие значений усилий при первом и втором положениях является следствием изнашивания шариковой гайки или винта. В этом случае регулировку выполняют на снятом с автомобиля рулевом механизме.

После регулирования зацепления ролика и червяка рулевого механизма динамометром проверяют усилие, необходимое для поворота рулевого колеса. Это усилие (при отъединенной рулевой тяге), замеренное пружинным динамометром, должно составлять у легковых автомобилей 7-12 Н, у грузовых - 16-22 Н при переходе через среднее положение рулевого колеса,

При СО заменяют масло, одновременно промывая картер (бачок и фильтры насоса гидроусилителя автомобиля ЗИЛ-130) бензином в соответствии с временем года.

К атегория: - Текущее обслуживание

Техническое обслуживание механизмов рулевого управления

носит плановый характер. Объем выполняемых работ определяется видом технического обслуживания. В процессе ежедневного технического обслуживания необходимо проверять свободный ход рулевого колеса, состояние креплений сошки, а также ограничителей максимальных углов поворота управляемых колес. Кроме этого необходимо ежедневно проверять зазор в шарнирах гидроусилителя и в рулевых тягах, а также работу гидроусилителя и рулевого управления. Эти проверки выполняют при работающем двигателе.

В процессе первого технического обслуживания (ТО-1) необходимо проверять крепление и шплинтовку гаек сошек, шаровых пальцев, рычагов поворотных цапф; свободный ход рулевого колеса и шарниров рулевых тяг; состояние шкворней и стопорных шайб; затяжку гаек, клиньев карданного вала рулевого управления; герметичность системы усиления рулевого управления, а также уровень смазочного материала в бачке гидроусилителя, при необходимости доливают его.

В процессе ТО-2 выполняют те же работы, что и при ТО-1, а также проверяют углы установки передних колес и при необходимости выполняют их регулировку; проверяют и при необходимости подтягивают крепление клиньев шкворней, картера рулевого механизма, рулевой колонки рулевого колеса; зазоры рулевого управления, шарниров рулевых тяг и шкворневых соединений; состояние и крепление карданного вала рулевого управления; крепление и герметичность узлов и деталей гидроусилителя рулевого управления.

При сезонном техническом обслуживании выполняют работы ТО-2, а также осуществляют сезонную замену смазочного материала.

Визуальный контроль технического состояния деталей, агрегатов и механизмов рулевого управления выполняют путем осмотра и опробования. Если доступ к деталям рулевого управления невозможен сверху, то осмотр можно проводить над смотровой ямой.

Контроль крепления колонки и рулевого механизма осуществляется путем приложения усилий во всех направлениях. В процессе такой проверки не допускается осевое перемещение или качение рулевого колеса, колодки, а также присутствие стука в узлах рулевого управления.

При проверке креплений картера рулевого механизма, а также рычагов поворотных цапф необходимо поворачивать рулевое колесо около нейтрального положения на 40-50° в каждую сторону. Состояние рулевого привода, а также надежность крепления соединений проверяют при помощи приложения знакопеременной нагрузки непосредственно к деталям привода. Работа ограничителей поворота проверяется визуально при повороте управляемых колес в разные стороны до упора.

Для того чтобы проверить герметичность соединений системы гидроусилителя рулевого привода, необходимо удерживать рулевое колесо в крайних положениях при работающем двигателе. Кроме этого проверку герметичности соединений системы гидроусилителя осуществляют в свободном положении рулевого колеса. Соединения считаются герметичными, если отсутствует протекание смазочного материала. Кроме этого при проверке не допускается самопроизвольный поворот рулевого колеса с гидроусилителем рулевого привода от нейтрального положения к крайним или наоборот.

Силу трения, а также свободный ход рулевого колеса проверяют при помощи специального прибора, который состоит из динамометра и люфтомера. Люфтомер включает в себя шкалу, которая крепится на динамометре, и указательную стрелку, которая закрепляется на рулевой колодке при помощи зажимов. Динамометр крепится к ободу рулевого колеса при помощи зажимов. На рукоятке прибора располагается шкала динамометра. При измерении люфта рулевого колеса к рукоятке прибора прикладывают усилие 10 Н, которое действует в обе стороны. После этого стрелка прибора показывает суммарную величину люфта. Для легковых автомобилей суммарная величина люфта должна находиться в пределах 10°, а для грузовых автомобилей - в пределах 20°. На автомобилях, оснащенных гидроусилителем, люфт определяют при работающем двигателе.

Общую силу трения определяют при полностью вывешенных передних колесах. Если рулевое управление правильно отрегулировано, то колесо должно свободно поворачиваться от среднего положения для движения по прямой при усилии в 8-16 Н.

Состояние шарниров рулевых тяг оценивают визуально, прилагая усилия к рулевому колесу. Люфт в шарнирах проявляется во взаимном относительном перемещении соединяемых деталей.

Проверку усилителя рулевого управления осуществляют путем измерения давления в системе гидроусилителя. Для проверки необходимо вставить в нагнетательную магистраль манометр с краном. Замеры давления производят при работающем двигателе на малых оборотах, поворачивая колеса в крайние положения. Давление, которое развивает насос гидравлического усилителя, должно быть не менее 6 МПа. Если давление меньше 6 МПа, то необходимо закрыть кран, после этого давление должно подняться до 6,5 МПа. Если после закрытия крана давление не поднимается, значит, произошла поломка насоса, который необходимо отремонтировать или заменить на новый.

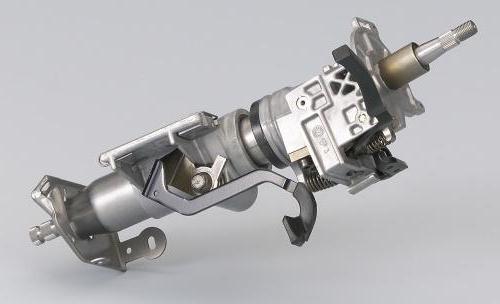

Регулировочные работы по рулевому механизму включают в себя работы по регулировке осевого зазора в зацеплении, а также в подшипниках вала винта.

Рулевой механизм считается исправным и пригодным для дальнейшего применения, если люфт рулевого колеса при движении по прямой не превышает 10°. Если люфт превышает допустимые значения, то необходимо проверить зазор в подшипниках вала винта. Если в подшипниках имеется достаточно большой зазор, то осевой люфт будет легко ощущаться.

Для того чтобы устранить люфт в подшипниках вала, необходимо отвернуть болты, снять крышку картера рулевого механизма и затем удалить одну регулировочную прокладку. После удаления прокладки необходимо снова выполнить проверку осевого люфта. Операцию необходимо повторять до тех пор, пока усилие на поворот руля не будет составлять 3-6 Н.

Регулировку зацепления винта (червяка) с роликом регулируют без снятия рулевого механизма. Для этого необходимо отвернуть гайку со штифта вала винта, затем снять шайбу со штифта, после этого при помощи специального ключа поворачивают регулировочный винт на несколько вырезов в стопорной шайбе. В результате этого происходит изменение величины бокового зазора в зацеплении, что, в свою очередь, изменяет свободный ход рулевого колеса.

Для того чтобы определить величину люфта в сочленениях рулевого привода, необходимо резко покачивать сошку руля при повороте рулевого колеса. После проверки при необходимости подтягивают резьбовую пробку. Кроме этого при проверке осевого люфта в сочленения добавляют смазку, а при большом износе производят замену шарового пальца или всей тяги в сборе.

К основным неисправностям системы управления относятся: обломы и трещины на фланце крепления картера, износ отверстия в картере под втулку вала рулевой сошки и деталей шаровых соединений рулевых тяг; износ червяка и ролика вала сошки втулок, подшипников и мест их посадки; изгиб тяг и ослабление крепления рулевого колеса на валу.

При значительном износе рабочей поверхности или при отслоении закаленного слоя червяк рулевого колеса заменяют на новый. При наличии трещин на поверхности ролика вала его меняют на новый. Червяк и ролик необходимо заменять одновременно.

Изношенные шейки вала сошки восстанавливают при помощи хромирования и последующего шлифования под ближайший ремонтный размер. Шейку вала можно восстановить при помощи шлифования бронзовых втулок, устанавливаемых в картере, под ближайший ремонтный размер.

Изношенные места посадки подшипников в картере рулевого управления можно восстановить при помощи дополнительной втулки. Втулка запрессовывается в изношенное место посадки подшипника, затем втулка растачивается под рабочий размер подшипника.

Обломы и трещины на фланце крепления картера можно устранить при помощи варки газовым пламенем. Изношенное отверстие в картере растачивается под ремонтный размер.

Кроме этого быстрому износу подвержены шаровые пальцы и вкладыши поперечной рулевой тяги. На концах поперечных рулевых тяг часто возникает срыв резьбы. Кроме этого в процессе эксплуатации появляется ослабление или поломка пружин, а также нарушение изгиба тяг.

Изношенные шаровые пальцы, которые имеют сколы или задиры, необходимо заменить на новые. Одновременно с заменой шаровых пальцев осуществляется замена их вкладышей. Сломанные или ослабленные пружины не подлежат восстановлению и заменяются на новые. Нарушение изгиба тяг устраняется правкой тяги в холодном состоянии.

Основными неисправностями гидравлического усилителя являются отсутствие усиления при любых частотах вращения коленчатого вала двигателя, а также неравномерное или недостаточное усиление при повороте рулевого колеса в обе стороны.

Для того чтобы устранить неисправности системы гидравлического усиления, необходимо слить из системы масло, тщательно промыть составляющие ее детали, а также разобрать насос.

Последовательность разборки насоса гидравлического усиления следующая:

1) снять крышку бачка и фильтра;

2) удерживая предохранительный клапан от выпадения, необходимо снять бачок с корпуса насоса;

3) снять распределительный диск;

4) снять статор, предварительно отметив его положение относительно распределительного диска и корпуса насоса;

5) снять ротор в сборе с лопастями.

Кроме этого при ремонте насоса гидравлического усиления необходимо снять шкив, стопорное кольцо и вал насоса с передним подшипником.

Детали насоса необходимо промыть раствором, обмыть водой и затем обдуть сжатым воздухом.

При техническом обслуживании необходимо проверять свободное перемещение перепускного клапана в крышке насоса, а также отсутствие задиров или износа на торцевых поверхностях ротора, корпуса и распределительного вала.

После проверки, устранения неполадок и сборки насос необходимо проверить на стенде. Рулевой механизм после проверки, ремонта и контроля деталей собирают, регулируют и испытывают с гидравлическим усилителем в сборе.

Кроме этого из-за неполадок в системе рулевого управления может возникать стук в процессе движения, неустойчивое движение автомобиля, а также тяжелый поворот рулевого колеса.

В том случае, если рулевое колесо туго вращается, необходимо проверить давление в шинах передних колес. Другой причиной туго вращающегося рулевого колеса может быть деформация деталей рулевого привода. В этом случае следует проверить, не согнуты ли рулевые тяги и поворотные рычаги, и заменить деформированные детали.

При тугом повороте рулевого колеса также следует проверить уровень масла в картере рулевого механизма и при необходимости долить его до нормы. Если при проверке обнаруживается неисправный сальник, его необходимо заменить на новый. Кроме этого в некоторых случаях причиной тугого вращения рулевого колеса на морозе является загустевание трансмиссионного масла. Необходимо проверить шаровые шарниры рулевых тяг, перемещая наконечники тяг вдоль оси пальцев. Для проверки при помощи рычага и опоры перемещают наконечник параллельно оси пальцев. Если вкладыш пальца не заклинило в гнезде наконечника тяги, от осевое перемещение наконечника относительно пальца составляет 1-1,5 мм, если вкладыш заклинило, то его необходимо заменить вместе с вкладышем.

Кроме того, рулевое колесо может туго вращаться после ремонта маятникового рычага. Это может возникнуть из-за перетянутой регулировочной гайки при замене втулок или оси маятникового рычага. Если гайка затянута неправильно, то маятниковый рычаг будет вращаться в горизонтальном положении под действием собственной массы. Если гайка затянута правильно, то рычаг будет поворачиваться только под действием силы, приложенной к его концу.

В том случае, если гайка перетянута, то необходимо ее отвернуть, затем приподнять шайбу и снова затянуть гайку. После того как затяжение гайки исправлено, нужно соединить шаровые пальцы тяг с рычагом.

Если в рулевом механизме нет неполадок, то проблема заключается в установке углов передних колес. Установку передних колес необходимо проверять после ремонта или замены деталей передней подвески, а также после поездки по неровной дороге. Однако необходимо учитывать, что точную регулировку углов передних колес могут произвести только на станции технического обслуживания.

Стуки передней подвески во время движения, колебания передних колес, затрудненное управление автомобилем могут появиться в результате увеличения зазоров в соединении деталей рулевого управления из-за износа деталей, ослабления затяжки гаек крепления Наконечников или шаровых пальцев. Для того чтобы устранить зазоры, необходимо подтянуть гайки шаровых пальцев рулевых тяг, регулировочную гайку оси маятникового рычага, гайки шаровых пальцев поворотных рычагов, а также болты крепления рулевого механизма, кронштейна маятникового рычага. Кроме этого для устранения шума нужно отрегулировать зацепление ролика с червяком или подшипников червяка.

При резком ухудшении устойчивости автомобиля необходимо остановиться и проверить крепления картера рулевого управления, кронштейна маятникового рычага, кронштейна вала рулевой колонки к кузову, а также затяжку гаек крепления шаровых пальцев.

Если в процессе движения руль автомобиля «тянет» в сторону, то проблема, скорее всего, в падении давления в одном из передних колес, поэтому автомобиль отклоняется в его сторону. При падении давления в одном из задних колес автомобиль даже на небольшой скорости начинает водить то в одну сторону, то в другую.

Если автомобиль постоянно отклоняется в одну сторону, то причиной этого может быть деформация поворотной цапфы или поворотного рычага из-за быстрого движения по неровной дороге. При этом происходит постоянный занос автомобиля. Для проверки технического состояния цапфы и рычагов необходимо обратиться на станцию технического обслуживания. Если эти детали деформированы настолько, что их невозможно восстановить, то эти детали необходимо заменить на новые.

5 рейтинг 5.00 из 5 (3 голосов)