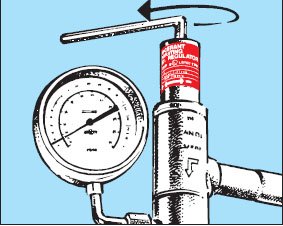

В качестве основы для настройки регуляторов давления KV следует использовать их заводскую настройку. Заводская настройка каждого регулятора определяется по расстоянию от среза регулировочной втулки до головки регулировочного винта (см. рисунок).

В таблице указано давление заводской настройки для регуляторов каждого типа и расстояние Х до головки регулировочного винта, которому это давление соответствует, а также изменение давления настройки при повороте винта на один полный оборот.

В состоянии поставки регулятор KVP настроен на давление 2 бара. Чтобы увеличить давление, регулировочный винт нужно вращать вправо, чтобы уменьшить — влево. После некоторого периода работы регулятора в составе установки требуется выполнить его точную подстройку. Для проведения данной операции необходимо использовать манометр.Если регулятор KVP используется для проведения оттаивания испарителя, точная подстройка проводится при минимальной на систему. После каждой подстройки не забывайте устанавливать на регулировочную втулку защитный колпачок.

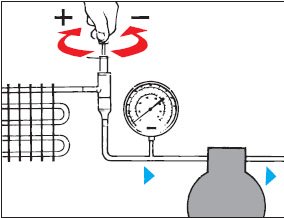

Заводская настройка регулятора соответствует давлению начала открытия клапана или давлению, при котором он полностью закрыт. Чтобы защитить компрессор, регулятор должен быть настроен на максимальное допустимое компрессора.

Эту настройку необходимо осуществлять по показаниям манометра, установленного на всасывающей магистрали компрессора.

Регулятор давления конденсации KVR + обратный клапан NRD

В холодильных установках, оснащенных регуляторами KVR + NRD, настройка KVR должна обеспечивать соответствующее давление в ресивере.Давление в обычно на 1,43,0 бар (перепад давления на клапане NRD) выше давления в ресивере. Если эта разность неприемлема, необходимо использовать регулятор KVR с KVD — клапаном давления в ресивере.

Настройку регуляторов желательно проводить в холодное время года.

Затем регулятор KVD настраивается на давление в ресивере, например, чтобы давление в ресивере было примерно на 1 бар ниже давления конденсации. Данная настройка проводится с использованием манометра. Настройку желательно проводить в холодное время года.

Чтобы настроить регулятор давления конденсации в теплое время года, предлагается один из следующих способов:

- Во вновь монтируемой установке при использовании KVR и KVD с заводской настройкой (10 бар) нужно принять это давление за базовое и, принимая во внимание зависимость давления настройки от числа оборотов регулировочного винта, отрегулировать давление до требуемой величины.

- В действующей установке (давление настройки регуляторов KVR и KVD неизвестно) вначале с помощью манометра следует найти точку отсчета, а затем поворотом регулировочного винта установить нужное давление настройки.

Регуляторы давления газа предназначены для обеспечения оптимального расхода газа на том или ином производственном участке. В большинстве случаев, представляют собой целые системы, объединённые в ГРС и ГРП.

ГРП - это газорегуляторный пункт, основной функцией которого является обеспечение необходимого количества газа для поддержания условий, требуемых технологией производственного процесса.

ГРП и ГРС - это многофункциональные агрегаты, которые могут быть использованы на различных участках производства.

Технические характеристики

|

РДСК-50/400Б |

РДСК-50/400М |

||

|

Регулируемая среда |

природный газ по ГОСТ 5542-87 |

||

|

Максимальное входное давление, МПа | |||

|

Номинальное выходное давление, кПа | |||

|

Зона неравномерности (пропорциональности) регулирования, % | |||

|

Пропускная способность м³/ч |

см. таблицу ниже |

||

|

Диапазон настройки сбросного клапана, МПа | |||

|

Диапазон настройки автоматического отключения подачи газа: |

|||

|

при повышении выходногодавления, кПа | |||

|

при понижении выходного давления, кПа | |||

|

при понижении входного давления, МПа | |||

|

Габаритные размеры, мм, не более: |

|||

|

Присоединительные размеры: |

|||

|

соединение |

фланцевое по ГОСТ 12815-80 |

||

|

строительная длина, мм | |||

|

Масса, кг, не более | |||

Пропускная способность регуляторов в зависимости от входного давления

Устройство и принцип работы

Подаваемый к регулятору газ среднего или высокого давления проходит через входной штуцер, клапан 11 и, проходя через щель между рабочим клапаном 10 и седлом 9, редуцируется до среднего давления и по выходному патрубку поступает к потребителю. Импульс от выходного давления подается одновременно в подмембранную полость 18 регулятора и через штуцер 33 в подмембранную полость 34 импульсного реле. Через штуцер 35 и обратный клапан 25 полость 34 сообщается с камерой 17 отключающего устройства. Камера 36 импульсного реле постоянно находится под воздействием входного давления, подаваемого из камеры 37 крестовины 8. В случае повышения выходного давления газа сверх заданного мембрана 19 поднимается и полностью выходит из соприкосновения с соплом 20. При этом газ поступает в полость 17 и совместно с пружиной 21 перекрывает вход газа в регулятор. Импульсное реле при повышении давления в газопроводе выполняет функции участка импульсного трубопровода. Если давление на выходе понизится до 0,6–12 кПа, такое же давление образуется в полости 34 импульсного реле. Под воздействием пружины 31 мембрана опускается и клапан 30 открывается. Входное давление из камеры 36 поступает в полость, а из нее через штуцер 35 в камеру 17 отключающего устройства, которое срабатывает так же, как и при повышении выходного давления.

Пуск регулятора в работу производится вручную после устранения причин, вызвавших срабатывание автоматического отключающего устройства подачи газа. Для этого необходимо отвернуть пусковую пробку 22, при этом газ, находящийся между мембранами 14 и 19, выйдет в атмосферу, входное давление, преодолевая усилие пружины 21, переместит мембрану клапана вверх до упора, отсечной клапан 11 откроется, а отверстие в сопле 20 закроется клапаном 23 мембраны 19. Таким образом газ поступит в регулятор.

Регулятор давления газа комбинированный РДСК-50/400: 1 - регулятор давления; 2 - автоматическое отключающее устройство; 3 - импульсное реле; 4 - регулятор управления; 5, 16, 21, 31 - пружина; 6 - гайка; 7, 14, 19, 29, 39 - мембрана; 8 - крестовина; 9 - седло; 10 - рабочий клапан; 11 - отсечной клапан; 12, 15 - шток; 13 - рычажной механизм; 17, 18, 34 - подмембранная полость; 20 - сопло; 22 - пусковая пробка; 23, 30, 40 - клапан; 24, 41 - регулировочный стакан; 25 - клапан обратный; 26 - надмембранная камера; 27, 38 - корпус; 28 - крышка; 32 - стакан; 33, 35 - штуцер; 36 - камера импульсного реле; 37 - камера крестовины; 42 -дроссель; 43 - стойка; 44 - предохранительно-сбросной клапан

Фильтры газа ФГК предназначены для обеспечения надлежащей очистки природного газа от механических примесей. Повышают надежность, долговечность работы счетчиков и другого оборудования пунктов учета расхода газа. По требованию заказчика поставляются в комплекте со счетчиком газа либо по отдельному заказу.

В зависимости от степени фильтрации фильтры имеют такие варианты исполнений:

ФГК1 - фильтр со степенью фильтрации 50 мкм; ФГК2 - фильтр со степенью фильтрации 250мкм (для технологических целей).

Работоспособность фильтров во время работы регламентируется потерей давления.

Величина потери давления на фильтре показывает степень загрязнения фильтрующего элемента.

Максимальная потеря давления на фильтре при максимальном расходе не превышает:

для фильтров ФГК2 с номинальным диаметром 250, 300 -1,2 кПа.

Для контроля давлений предусмотрены резьбовые отверстия (М12х1,5-7Н) с заглушками, в которые, по требованию заказчика, могут быть установлены муфты для измерений.

Основные технические данные фильтров газа ФГК

Пример записи обозначения фильтра: ФГК-А-DN-Рраб.-В ТУ У 29.2-05782912-010:2011,где:

А - вариант исполнения фильтра: ФГК1; ФГК2.

DN- номинальный диаметр фильтра: 50; 80; 100; 125; 150; 200; 250; 300.

Рраб.- значение максимального рабочего давления, МПа, выбирается из ряда: 0,63; 1; 1,6; 2,5.

Л - счетчик турбинного типа, Р- счетчик ротационного типа.

Литература:

1) Стаскевич Н. Л. Справочник по газоснабжению и использованию газа / Н. Л. Стаскевич, Г.

Н. Северинец,

Д. Я. Вигдорчик. - Л.: Недра, 1990.

2) СНиП 42-01-2002. Газораспределительные системы. - М.: Госстрой России. ГУП ЦПП, 2003.

3) СНиП 2.04.08-87*. Газоснабжение / Госстрой СССР. - М.: ЦИТП Госстроя России, 1994.

4) Ионин А. А. Газоснабжение / А. А. Ионин. - М.: Стройиздат, 1989.

5) Енин П. М. Газоснабжение жилищно-коммунальных объектов / П. М. Енин, М. Б. Семенов, Н. И. Тахтамыш. Киев: Буд1вельник, 1981.

6) СНиП 23-01-99. Строительная климатология. - М.: Госстрой России. ГУП ЦПП, 1999.

7) СНиП 2.04.07-86*. Тепловые сети / Госстрой России. - М.: ЦИТП Госстроя России, 1994.

8) Гуськов Б. И. Газификация промышленных предприятий / Б. И. Гуськов, Б. Г. Кряжев. -М.: Стройиздат, 1982.

9) Кязимов, К. Г. Основы газового хозяйства / К. Г. Кязимов, В. Е. Гусев. - М.: Высшая школа, 2000.

10) Скафтымов H . А.

В состав регуляторов давления газа РДГ-50Н(В) входят следующие основные единицы:

- исполнительное устройство;

- регулятор управления;

- механизм контроля (отсечного клапана);

- стабилизатор (для РДГ-Н).

Регулятор имеет раздельные импульсы к исполнительному устройству регулятора и к механизму контроля отсечного клапана. Данное техническое решение позволяет производить проверку срабатывания отсечного клапана без отключения потребителя. Все составные части регулятора соединены в единый механизм импульсными трубками.

Исполнительное устройство имеет фланцевый корпус, внутри которого установлено сменное седло. К нижней части корпуса крепится мембранный привод, который состоит из мембраны, в центральное гнездо которой упирается толкатель, а в него – стержень, перемещающийся во втулках направляющей колонки и передающий вертикальное перемещение мембраны регулирующему клапану.

Регулятор управления вырабатывает управляющее давление для подмембранной полости мембранного привода исполнителоного устройства с целью перестановки регулирующего клапана.

С помощью регулировочного стакана регулятора управления осуществляется настройка регулятора давления РДГ на заданное выходное давление.

Стабилизатор предназначен для поддержания постоянного давления на входе в регулятор управления (пилот), т.е. для исключения влияния колебаний входного давления на работу регулятора в целом и устанавливается только на регуляторах низкого выходного давления РДГ-Н.

Стабилизатор и регулятор управления (пилот) состоят из: корпуса, узла мембраны с пружинной нагрузкой, рабочего клапана, стакана регулировочного.

Для контроля давления после стабилизатора устанавливается манометр-индикатор. Механизм контроля предназначен для непрерывного контроля выходного давления и выдачи сигнала на срабатывание отсечного клапана в исполнительном устройстве при аварийных повышении и понижении выходного давления сверх допустимых заданных значений. Механизм контроля состоит из разъемного корпуса, мембраны, штока, большой и малой настроечной пружины, уравновешивающих действие на мембрану импульса выходного давления.

На отсечном клапане имеется перепускной клапан, который служит для выравнивания давления в полостях корпуса исполнительного устройства до и после отсечного клапана при пуске регулятора.

Фильтр предназначен для очистки газа, используемого для управления регулятором, от механических примесей.

Регулятор работает следующим образом. Газ входного давления поступает через фильтр к стабилизатору, затем под давлением 0,2МПа в регулятор управления (пилот) (для исполнения РДГ-Н). От регулятора управления (для исполнения РДГ-Н) газ через регулируемый дроссель поступает в подмембранную полость исполнительного устройства. Надмембранная полость исполнительного устройства через регулируемый дроссель и импульсную трубку входного газопровода связана с газопроводом за регулятором.

Давление в подмембранной полости исполнительного устройства при работе всегда будет больше выходного давления. Надмембранная полость исполнительного устройства находится под воздействием выходного давления. Регулятор управления (пилот) поддерживает за собой постоянное давление, поэтому давление в подмембранной полости также будет постоянным (в установившемся режиме).

Любые отклонения выходного давления от заданного вызывает изменения давления в надмембранной полости исполнительного устройства, что приводит к перемещению регулирующего клапана в новое равновесное состояние, соответствующее новым значениям входного давления и расхода, при этом восстанавливается выходное давление.

При отсутствии расхода газа клапан закрыт, что определяется отсутствием управляющего перепада давления в надмембранной и подмембранной полостях исполнительного устройства и действием входного давления. При наличии минимального потребления газа образуется управляющий перепад в надмембранной и подмембранной полостях исполнительного устройства, в результате чего мембрана исполнительного устройства с соединенным с ней стержнем, на конце которого свободно сидит рабочий клапан, придет в движение и откроет проход газу через образовавшуюся щель между уплотнением клапана и седлом.

При дальнейшем увеличении расхода газа, под действием управляющего перепада давления в указанных выше полостях исполнительного устройства, мембрана придет в дальнейшее движение и стержень с рабочим клапаном начнет увеличивать проход газа через увеличивающуюся щель между уплотнением рабочего клапана и седлом.

При уменьшении расхода газа клапан под действием измененного управляющего перепада давления в полостях исполнительного устройства уменьшит проход газа через уменьшающуюся щель между уплотнением клапана и седлом, а при отсутствии расхода газа клапан перекроет седло.

В случае аварийных повышений и понижений выходного давления мембрана механизма контроля перемещается влево или вправо, шток механизма контроля через кронштейн выходит из зацепления с упором и высвобождает рычаги, связанные со штоком отсечного клапана. Отсечной клапан под действием пружины перекрывает вход газа в регулятор.

Общий вид регулятора РДН-50Н(В)

1 - стабилизатор; 2 - мембрана механизма контроля; 3 - корпус; 4 - регулируемый дроссель; 5 - мембрана; 6 - шток; 7 - регулятор управления.

типа РД-МРУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

РД-М ______00.00.00 РЭ

Введение…………………………………………………………….3

1. Описание и работа изделия………………………………………..3

1.1 Назначение……………………………………………………...3

1.2 Технические характеристики …………………………………4

1.3 Состав изделия …………………………………………………7

1.4 Устройство и принцип работы ………………………………..7

1.5 Средства измерения ……………………………………………10

1.6 Маркировка …………………………………………………….10

1.7 Упаковка ………………………………………………………..11

2. Использование по назначению ……………………………………11

2.1 Эксплуатационные ограничения ……………………………...11

2.2 Подготовка изделия к работе ………………………………….11

2.3 Использование изделия ………………………………………..13

2.3.1 Порядок работы ……………………………………………13

2.3.2 Техническое обслуживание ………………………………13

2.3.3 Возможные неисправности и способы их устранения …14

2.3.4 Указание мер безопасности ………………………………15

3. Правила хранения и транспортирования …………………………15

4. Утилизация …………………………………………………………15

В руководстве по эксплуатации содержатся сведения о назначении технических параметрах, характеристиках, особенностях конструкции, приемах и методах безопасной эксплуатации регуляторов давления газа типа РД-М.

К работе по эксплуатации, техническому обслуживанию и ремонту допускаются лица в возрасте не моложе 18 лет, владеющие знаниями по устройству и принципу работы приборов регулирования давления газа, а также прошедшие вводный и специальный инструктаж по эксплуатации сосудов работающих под давлением и имеют для этого специальный допуск.Руководство по эксплуатации распространяется на все типоразмеры регуляторов типа РД-М выпускаемые заводом-изготовителем:

РД-М 100/25; РД-М 63/25;

РД-М 100/40; РД-М 63/40;

РД-М 100/50; РД-М 63/50;

РД-М 100/80; РД-М 63/80;

РД-М 100/100; РД-М 63/100;

РД-М 100/150; РД-М 63/150.

В связи с постоянной работой предприятия по дальнейшему совершенствованию изделия с целью повышения его надежности, и других потребительских качеств, в конструкцию могут быть внесены некоторые изменения, не нашедшие отражения в настоящем руководстве.

1. Описание и работа изделия

1.1 Назначение изделия

1.1.1 Регулятор давления газа типа РД-М (в дальнейшем регулятор) предназначен для автоматического регулирования давления газа ""после себя"" на объектах магистральных газопроводов высокого давления (газораспределительных станциях, установках очистки и осушки газа, газовых промыслах, компрессорных станциях и др.)

1.1.2 Заводом-изготовителем регуляторы изготавливаются на условное давление Ру=10,0 МПа с условным проходом Ду=25мм, Ду=40мм, Ду=50 мм, Ду=80 мм, Ду=100 мм, Ду=150, а также регуляторы на условное давление Ру=6,3 МПа с условным проходом Ду=25мм, Ду=40мм, Ду=50 мм, Ду=80 мм, Ду=100 мм, Ду=150.

Примеры обозначения регуляторов:

РД-М 100/100 – регулятор условным давлением 10 МПа (100кг/см 2) и условным проходом 100 мм;

РД-М 63/100 – регулятор условным давлением 6,3 МПа (63кг/см 2) с условным проходом 100 мм.

1.2 Технические характеристики

| Исполнение регулятора |

||||||||||||

| Наименование основных параметров | РД-М 63/25 | РД-М63/40 | РД-М 63/50 | РД-М 63/80 | РД-М 63/100

| РД-М 63/150

| РД-М100/25 | РД-М100/40 | РД-М100/50 | РД-М100/80 | РДМ100/100 | РДМ100/150 |

| Диаметр условного прохода, мм | ||||||||||||

| Максимальное входное давление, МПа(кгс/см 2) | 6,3 (63) | 10,0 (100) |

||||||||||

| Рабочая среда | Природный газ |

|||||||||||

| Верхний предел настройки, МПа (кгс/см 2) | 1,6 (16) |

|||||||||||

| Нижний предел настройки, МПа (кгс/см 2) | 0,10 (1,0) |

|||||||||||

| Тип присоединения к трубопроводу | Фланцевый по ГОСТ 12821-80 исполнения 3 |

|||||||||||

| Установочное положение на трубопроводе | вертикальное |

|||||||||||

| Допустимые колебания выходного давления | ± 5% номинального значения при колебаниях входного давления ±25% |

|||||||||||

| Габаритные и присоединительные размеры | См.рис.1 |

|||||||||||

Рис.1 Габаритная схема и схема строповки

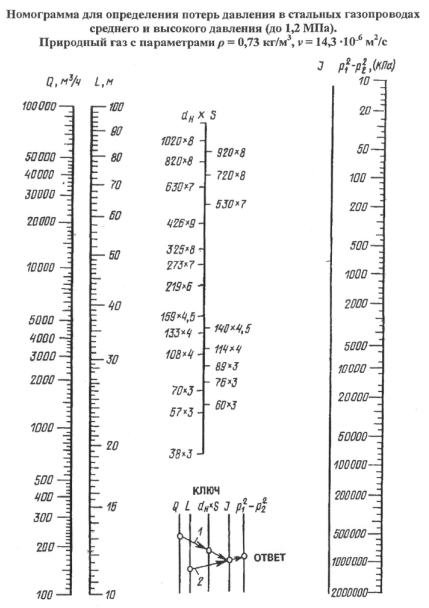

При определение расходных характеристик регуляторов необходимо воспользоваться номограммой, приведенной на рис.2 с примером работы с ней.

Условные обозначения:

Р 1 (кгс/см 2) – давление на входе регулятора

Р 2 (кгс/см 2) – давление на выходе регулятора

Ду (мм) – условный проход

Q (м 3 /ч) - расход

Рис.2

Номограмма определения расходных характеристик регуляторов

по их расходным характеристикам

Пример: Определить необходимый условный проход регулятора, если по условиям эксплуатации Р 1 = 30 кгс/см 2 ; Р 2 = 5 кгс/см 2 ; расход необходим Q = 10000 м 3 /ч

Находим разницу Р 1 - Р 2 = 30 – 5= 25 кгс/см 2 , из т.5 по шкале «Р 2 » номограммы проводим линию в т.25 по шкале «(Р 1 - Р 2)». На пересечении с вертикальной чертой «С» отмечаем точку А. Соединяем т.А и т.10000 шкалы «Q». На ее продолжении при пересечении со шкалой «Ду» находим необходимый условный проход регулятора и принимаем ближайший больший.

Подобным образом, зная Ду регулятора можно определить по шкале Q приблизительный расход газа.

Состав изделия

1.3 В состав регулятора входят: исполнительное устройство с ответственными фланцами и блок управления, состоящий из регуляторов-задатчиков первой и второй ступени редуцирования, обратного клапана, командного прибора и двух дросселей для отключения манометров.

Устройство и принцип работы регулятора.

1.4.1Состав регулятора

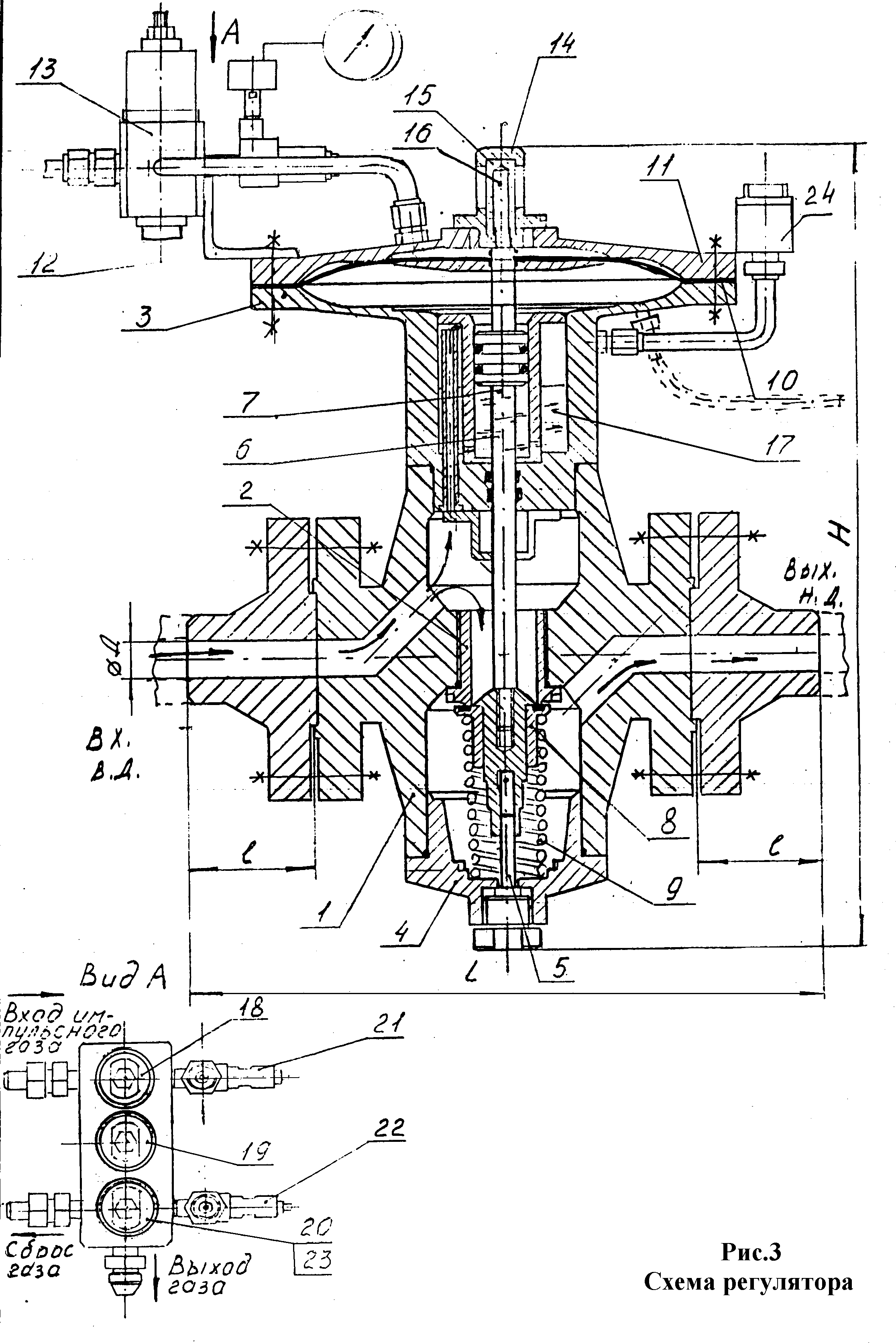

Регулятор состоит из следующих основных элементов (Рис.3) корпуса (1) в который на резьбе вкручено седло(2), вкручены (у регуляторов РД-М 63/25 и РД-М 63/50) стойка (3) и крышка нижняя (4). В регуляторах РД-М 63/100 и РД-М 6,3/150 стойка и нижняя крышка к корпусу крепятся шпильками. В нижней крышке(4) установлен направляющий палец (5). В стойке (3) установлен поршень со штоком (7) , на нижнем кольце которого установлены: клапан (8) ,опирающийся на пружину (9), а на верхнем мембрана (10) зажатая и между стойкой (3) и крышкой верхней (11).С помощью кронштейна (12) к стойке крепится блок управления (13). В верхнюю крышку вкручивается и стакан (14) со стеклом (15) указателя положения клапана (16).

Внутри стойки (3) выполнена полость (17) , заполняемая маслом или другой жидкостью, в зависимости от условий эксплуатации, и соединенная с полостью высокого давления и подпоршневой полостью. Масло заливается через маслоналивную горловину (24) до подачи на регулятор давления.

Объемы заливаемого масла

РД-М 100/25 и РД-М 63/25 - 100мл

РД-М 100/40 и РД-М 63/40 – 300мл

РД-М 100/50 и РД-М 63/50 - 300мл

РД-М 100/80 и РД-М 63/80 – 450мл

РД-М 100/100 и РД-М 63/100 - 450мл

РД-М 100/150 и РД-М 63/150 - 700мл

Блок управления (13) имеет в своем составе регуляторы - задатчики первой (18) и второй(13) ступеней регулирования, командный прибор (20), дроссели (21) и (20) обратный клапан (23). При монтаже регулятора на входе в блок управления желательно устанавливать фильтр, который может поставляться заводом по согласованию с заказчиком.

Корпусные детали исполнительного устройства регулятора (корпус, стойка, крышка верхняя, ответные фланцы) выполнены из поковок ст20, стойка и корпус у регуляторов РД-М 100 и РД-М 150 выполнены с применением сварки входящих в их состав деталей.

Шток регуляторов изготовлены из стали, 40Х улучшенной, седло клапана изготовлено из нержавеющей стали 12Х18Н10Т.

Уплотняющий элемент, собранный в клапане, который непосредственно прижимается к седлу при закрытом регуляторе, изготавливается из фторопласта Ф4 либо из капролона В6.

В качестве уплотняющих элементов при соединении стойки с корпусом, нижней крышки с корпусом, седла с корпусом, по штоку, по поршню, применяются резиновые кольца из маслобензостойкой резины. В подвижном соединении «поршень-цилиндр стойки» резиновые уплотняющие кольца используются в сочетании с защитными капроновыми кольцами.

Мембраны регулятора изготавливаются из мембранного полотна на лавсановой основе по ТУ 38.1051906-85 толщиной 4мм для регуляторов типа РД-М 100 и РД-М 150 и толщиной 2мм для регуляторов типа РД-М 25 и РД-М 50.

Корпусные детали блока управления также выполнены из стали20 с антикоррозийным электрохимическим покрытием. Седла, штоки и клапаны с уплотняющими элементами выполнены из нержавеющей стали 12Х18Н10Т и бронзы БрАЖ9 либо латуни.

Уплотняющие элементы клапанов изготовлены из маслобензостойкой резины, мембраны – из мембранного полотна толщиной 2мм.

Отличительной особенностью регуляторов данного типа является то, что в конструкции исполнительного устройства (см.рис.3) в стойке поз.3 имеется полость 17, предназначенная для заполнения маслом, сообщаются с поршневой полостью и выполняющая роль гидравлического демпфера, обеспечивающего плавность работы регулятора.

Применение односедельного клапана, работающего практически без трущихся частей, обеспечивает большую устойчивость регулятора к процессам обмерзания по сравнению с российским аналогом - регулятором типа РД.

Разгруженная равновесная система (входное давление одновременно давит и на клапан и, через масляный демпфер, под поршень) обеспечивает хорошую чувствительность регулятора к регулировке.

Также отличительной чертой является то, что произвести ревизию, а при необходимости и замену уплотняющего элемента клапана (8), седла клапана 2, возможно не снимая регулятор с газопровода. Для этого достаточно открутить (для регуляторов РД-М25, РД-М50), либо снять (для регуляторов РД-М100 , РД-М 150) нижнюю крышку 4 с направляющим пальцем 5; пружину 9; с помощью небольшого избыточного давления в надмембранную полость подать шток в нижнее положение; скрутить со штока клапан, в сборе с уплотняющим элементом, а при необходимости можно выкрутить и седло клапана. Сборку произвести в обратной последовательности.

1.5 Средства измерения

Для замера давления газа на входе регулятора применяются манометры класса точности 1,5 (ГОСТ2405-88) с пределом измерения 15 МПа.

Для замера давления газа на выходе регулятора применяются манометры класса точности 1,5 ГОСТ2405-88 с пределом измерения 2,5 МПа.

1.6 Маркировка

На каждом регуляторе установлена маркировочная табличка по ГОСТ12969-67, на которой содержится:

Наименование завода-изготовителя

Условное обозначение регулятора

Условное давление Р у, МПа

Условный проход Д у, мм

Заводской номер

Дата выпуска

Стрелка, указывающая направление потока газа.

Кроме того, на корпусе регулятора ударным способом нанесена стрелка, указывающая направление потока газа.

1.7 Упаковка

Упаковка соответствует требованиям ГОСТ 23170-78.

Части не защищенные от коррозии законсервированы. Отверстия регуляторов заглушены паронитовыми заглушками.

Регуляторы упакованы в деревянные ящики по ГОСТ 2991-85. ЗИП и эксплуатационная документация вложены в полиэтиленовый пакет который вложен в упаковочный ящик.

2 Использование по назначению

2.1 Эксплуатационные ограничения

2.1.2 Во время работы регуляторов запрещается ремонт или крепление каких либо частей, находящихся под давлением.

2.1.3 Выброс в атмосферу транспортируемого газа не допускается.

2.2 Подготовка изделия к работе

2.2.1. Транспортирование регулятора к месту монтажа производить в упаковке предприятия-изготовителя.

2.2.2. Монтаж регулятора должен производиться с соблюдением техники безопасности и обеспечения чистоты рабочего места.

Возможность загрязнения и попадания посторонних предметов во внутренние полости регулятора при монтаже должна быть исключена.

2.2.3. Регулятор устанавливается на горизонтальном участке трубопровода в местах, доступных для осмотра, настройки и ремонта.

2.2.4. Направление потока газа должно совпадать с направлением стрелки на корпусе регулятора.

2.2.5. На входном газопроводе должен быть установлен манометр, на расстоянии, позволяющем наблюдать за его показаниями во время настройки регулятора.

2.2.6. Перед регулятором устанавливается манометр для замера величины входного давления.

2.2.7. Регулируемое давление подводится в подмембранную полость по стальной или медной трубке диаметром 8х1 мм. Точка отбора регулируемого давления газа располагается на трубопроводе после регулятора на расстоянии не менее 2,5…3м от выходного отключающего крана либо задвижки (см. рис.4).

При постоянном расходе газа подвижная система регулятора находится в покое. При этом проходное сечение регулятора открыто на величину, соответственно установившемуся расходу газа.

Увеличение расхода газа вызывает падение давления за регулятором и соответственно, падение давления в подмембранной полости, что нарушает равновесие сил, действующих на мембрану.

Силы, действующие на мембрану сверху, становятся больше сил, действующих на мембрану снизу. Мембрана под действием разности сил, перемещается вниз и приоткрывает клапан. В результате увеличивается проходное сечение регулятора, соответственно увеличивается поток газа, который, восполнив расход, доведет давление за регулятором и в подмембранной полости до первоначального значения.

Силы, действующие на мембрану, приходят в равновесие и подвижная система регулятора остановится в положении, соответствующему новому расходу газа.

Уменьшение расхода газа вызывает увеличение давления за регулятором и в подмембранной полости.

В результате изменения сил, действующих через мембрану на подвижную систему, проходное сечение регулятора начнет уменьшаться до тех пор, пока уменьшение притока газа не вызовет падения давления за регулятором и в подмембранной полости до первоначального уровня. Избыточное давление газа, образовавшееся в результате перемещения мембраны вверх, ликвидируется при помощи командного прибора (сбросного клапана), входящего в блок управления.

Таким образом, действие регулятора направлено на сохранение выходного давления на определенном заданном уровне вне зависимости от изменения расхода газа.

При резком изменении давления газа в выходном газопроводе, за счет резкого изменения отбора газа, подвижная система регулятора передвигается в новое положение не мгновенно, а плавно и по мере перетекания масла из полости 17 стойки 3 через специальное отверстие в подпоршневую полость и наоборот. Т.О., этим масляным демпфером обеспечивается плавность работы регулятора, и устраняются резкие колебания клапана регулятора.

2.3 Использование изделия

2.3.1 Порядок работы.

2.3.1.1Перед регулятором устанавливается манометр для замера величины входного давления, за регулятором - манометр для контроля выходного (заданного) давления.

2.3.1.2 Пуск регулятора производить в следующей последовательности:

2.3.1.3 Медленно и плавно открыть запорную арматуру на трубопроводе для подачи газа на регулятор.

2.3.1.4 Подать импульсное давление на задающее устройство.

2.3.1.5 Открыть запорную арматуру на трубопроводе за регулятором.

2.3.1.6 Задающим устройством задать необходимые параметры выходного давления регулятора.

2.3.1.7 При работе регулятора утечек газа в соединениях не допускается.

2.3.2 Техническое обслуживание

2.3.2.1Техническое обслуживание регулятора необходимо проводить в сроки, предусмотренное графиком эксплутационной организации.

2.3.2.2. Произвести внешний осмотр регулятора. Проверить плотность всех соединений. Убедиться в отсутствии коррозии и нарушений лакокрасочного покрытия.

При необходимости устранить дефекты.

2.3.2.3. Проконтролировать выходное давление на редукторе. При необходимости произвести подрегулировку.

2.3.2.4. Предусмотреть не менее одного раза в год ревизию с разборкой регулятора с целью проверки его технического состояния и выявления дефектов, подлежащих устранению. При необходимости долить в полость регулятора масло И-12А.

Возможные неисправности и способы их устранения

| Неисправности, внешнее проявление | Вероятная причина | Способ устранения |

| 1 | 2 | 3 |

| Регулятор не настраивается | Засорился перепускной клапан первой, либо второй ступенях регулирования блока управления | Прочистить перепускной клапан |

| После настройки регулятора давление на выходе постепенно падает | Порвана мембрана. Разгерметизировалась заделка мембраны. | Заменить мембрану. Устранить не герметичность в заделке мембраны. |

| Не настраивается командный прибор блока управления | Разгерметизировалась заделка мембраны. Порвана мембрана. Разгерметизировались уплотнители плунжера. | Устранить разгерметизацию мембраны. Заменить мембрану. Устранить разгерметизацию уплотнителей плунжера. |

| При изменении расхода давления за регулятором не поддерживается постоянным. | Заедание подвижной системы регулятора:

| Заменить уплотнительные кольца, разобрать регулятор, очистить от пыли и кристаллогидратов. |

| При закрытом регуляторе давление газа на входе повышается | Повреждения уплотняющего элемента клапана. Повреждение рабочей поверхности седла клапана | Заменить уплотняющий элемент клапана. Заменить седло клапана. |

2.3.4 Указание мер безопасности

Для обеспечения безопасности работы категорически запрещается:

2.3.4.1 Использовать регулятор на параметры, превышающие указанное в настоящем паспорте.

2.3.4.2 Снимать регулятор с трубопровода при наличии в нем давления рабочей среды.

2.3.4.3 Производить работы по устранению неисправностей при наличии давления рабочей среды в трубопроводе.

2.3.4.4 К работе и обслуживанию регуляторов допускается персонал, изучивший устройство и правила техники безопасности.

2.3.4.5 При эксплуатации, техническом обслуживании и ремонте регулятора необходимо соблюдать требования ГОСТ 12.1.003-76, ГОСТ 12.1.004-76, ГОСТ 12.2.003-76, а также ""Правил технической эксплуатации магистральных газопроводов"".

3. Правила хранения и транспортирования

3.1 Хранение регуляторов должно осуществляться согласно условию хранения 4 по ГОСТ 15150-69 (в помещении или под навесом).

3.2 Перевозка регуляторов в упаковке завода – изготовителя может осуществляться всеми видами транспорта, при условии защиты их от механических повреждений и непосредственного попадания влаги.

4.Утилизация

При полной непригодности регулятора к дальнейшей эксплуатации, детали из черных металлов (сталь 20 ГОСТ 1050-88) и резинотехнических изделий, входящих в состав регуляторов утилизируются отдельно по правилам утилизации каждой из групп материалов, определенным действующим законодательством.

Регулятор давления , редуктор давления газа - разновидность регулирующей арматуры , автоматически действующее автономное устройство, служaщее для поддержания постоянного давления газа в трубопроводе . При регулировании давления происходит снижение начального высокого давления на конечное низкое. Это достигается автоматическим изменением степени открытия дросселирующего органа регулятора, вследствие чего автоматически изменяется гидравлическое сопротивление проходящему потоку газа .

В зависимости от поддерживаемого давления (расположения контролируемой точки в газопроводе) регуляторы давления разделяют на регуляторы «до себя» и «после себя». В ГРП применяют только регуляторы «после себя». По принципу работы регуляторы делятся на прямоточные и комбинированные.

Принцип работы

Автоматический регулятор давления состоит из исполнительного механизма и регулирующего органа. Основной частью исполнительного механизма является чувствительный элемент, который сравнивает сигналы задатчика и текущего значения регулируемого давления. Исполнительный механизм преобразует командный сигнал в регулирующее воздействие и в соответствующее перемещение подвижной части регулирующего органа за счет энергии рабочей среды (это может быть энергия газа, проходящего через регулятор, либо энергия среды от внешнего источника - электрическая, сжатого воздуха, гидравлическая).

Если перестановочное усилие, развиваемое чувствительным элементом регулятора, достаточно большое, то он сам осуществляет функции управления регулирующим органом. Такие регуляторы называются регуляторами прямого действия . К ним относятся регуляторы с задатчиком давления в виде пружины, называемыми пружинными регуляторами . Также в качестве задатчика величины выходного давления может выступать энергия рабочей среды. Прибор, подающий командный сигнал на исполнительный механизм в виде управляющего давления в данном случае называется "пилотом", а сам регулятор - пилотным .

Исходя из закона регулирования, положенного в основу работы, регуляторы давления бывают астатические, статические и изодромные.

В системах газораспределения два первых типа регуляторов получили наибольшее распространение.

Астатический регулятор

В астатических регуляторах на чувствительный элемент (мембрану) действует постоянная сила от груза 2 . Активная (противодействующая) сила - это усилие, которое воспринимает мембрана от выходного давления P 2 . При увеличении отбора газа из сети 4 будет уменьшаться давление P 2 , баланс сил нарушится, мембрана пойдет вниз и регулирующий орган откроется.

Такие регуляторы после возмущения приводят регулируемое давление к заданному значению независимо от величины нагрузки и положения регулирующего органа. Равновесие системы может наступить только при заданном значении регулируемого давления, причем регулирующий орган может занимать любое положение. Такие регуляторы следует применять на сетях с большим самовыравниванием, например, в газовых сетях низкого давления достаточно большой ёмкости.

Статический регулятор

Люфты, трение в сочленениях могут привести к тому, что регулирование станет неустойчивым. Для стабилизации процесса в регулятор вводят жесткую обратную связь. Такие регуляторы называются статическими. При статическом регулировании равновесное значение регулируемого давления всегда отличается от заданной величины, и только при номинальной нагрузке фактическое значение становится равным номинальному и характеризуeтся неравномерностью (регулируемоe давлениe).

В регуляторе груз заменен пружиной - стабилизирующим устройством. Усилие, развиваемое пружиной, пропорционально её деформации. Когда мембрана находится в крайнем верхнем положении (регулирующий орган закрыт), пружина приобретает наибольшую степень сжатия и P 2 - максимальное. При полностью открытом регулирующем органе значение P 2 уменьшается до минимального. Статическую характеристику регуляторов выбирают пологой, с тем чтобы неравномерность регулятора была небольшой, при этом процесс регулирования становится затухающим.

Изодромный регулятор

Изодромный регулятор (с упругой обратной связью) при отклонении регулируемого давления Р2 сначала переместит регулирующий орган на величину, пропорциональную величине отклонения, но если при этом давление Р2 не придет к заданному значению, то регулирующий орган будет перемещаться до тех пор, пока давление Р2 не достигнет заданного значения.

Термины, используемые для характеристики работы регуляторов давления газа

- Статическая ошибка - отклонение регулируемого давления от заданного при установившемся режиме, также называют неравномерностью регулирования.

- Динамическая ошибка - максимальное отклонение давления в переходный период от одного режима к другому.

- Ход клапана - расстояние, на которое перемещается клапан от седла.

- Диапазон настройки - разность между верхним и нижним пределами давления, между которыми может быть осуществлена настройка регулятора.

- Верхний предел настройки давления - максимальное выходное давление, на которое может быть настроен регулятор.

- Зона регулирования - разность между регулируемыми давлениями при 10 % и 90 % от максимального расхода.

- Зона нечувствительности - разность регулируемого давления, необходимая для изменения направления движения регулирующего органа.

- Зона пропорциональности - изменение регулируемого давления, необходимое для перемещения регулирующего органа (клапана) на значение его номинального (полного) хода.

- Условная пропускная способность Кv - величина, равная расходу воды плотностью 1 г/см³ (1000 кг/м³) в кубических метрах в час через регулятор при номинальном (полном) ходе клапана и перепаде давления 0,1 МПа (1 кг/см²).

- Относительная протечка - отношение максимального значения протечки воды через затвор регулирующего органа при перепаде давления на 0,1 МПа и условной пропускной способности Кv.

Конструкции регуляторов давления газа должны удовлетворять следующим требованиям:

- зона пропорциональности не должна превышать 20 % верхнего предела настройки выходного давления для комбинированных регуляторов и регуляторов баллонных установок и 10 % для всех других регуляторов;

- зона нечувствительности не должна быть более 2,5 % верхнего предела настройки выходного давления;

- постоянная времени (время переходного процесса регулирования при резких изменениях расхода газа или входного давления) не должна превышать 60 с.

Основными элементами регулирующих (дросселирующих) органов являются затворы. Они могут быть односедельные, двухседельные и диафрагменные (регулирующие клапаны), шланговые (шланговые задвижки), крановые (трубопроводные краны) и заслоночные (дисковые затворы).

В городских системах газоснабжения в основном применяют регуляторы с одно- и двухседельными затворами, реже - с заслоночными и шланговыми.

Односедельные и двухседельные затворы могут выполняться как с жёстким уплотнением (металл по металлу), так и с эластичным (прокладки из маслобензостойкой резины , кожи , фторопласта и т. п.). Такие затворы состоят из седла и клапана. Достоинством односедельных затворов является то, что они легко обеспечивают герметичность уплотнения. Однако клапаны односедельных затворов являются неразгруженными, так как на них действует разность входного и выходного давлений.

Двухседёльные затворы при тех же условиях обладают значительно большей пропускной способностью вследствие большей суммарной площади проходного сечения седел. Эти клапаны являются разгруженными, однако при отсутствии расхода газа они не обеспечивают герметичности, что объясняется трудностью посадки затвора одновременно по двум плоскостям. Двухседельные регулирующие органы используют чаще в регуляторах с постоянным источником энергии.

Заслоночные затворы применяют обычно в ГРП с большими расходами газа (например, ТЭЦ) и используют как регулирующий орган регуляторов непрямого действия с посторонним источником энергии.

В регуляторах давления газа, устанавливаемых в ГРП, в качестве чувствительного элемента и одновременно привода в основном используют мембраны (плоские и гофрированные).

Плоская мембрана представляет собой круглую плоскую пластину из эластичного материала. Мембрана зажимается между фланцами верхней и нижней мембранных крышек. Центральная часть мембраны с обеих сторон зажата между двумя круглыми металлическими дисками (обжимными). Жесткие диски увеличивают перестановочную силу и уменьшают неравномерность регулирования.

Кроме того регуляторы давления различаются по следующим конструктивным признакам:

- одно- и двухступенчатого редуцирования;

- простого и комбинированного исполнения;

- с внешним и внутренним забором контролируемого давления ("импульса")

Регуляторы давления с большими расходными характеристиками, как правило, имеют одну ступень редуцирования. Для полного исключения влияния колебаний входного давления и расхода газа на стабильность работы регулятора используется двухступенчатое понижение давления в регуляторе. Подобная схема используется в домовых регуляторах , с расходными характеристиками до 25 м3/ч, предназначенными для индивидуального использования потребителем.

Регуляторы простого исполнения выполняют исключительно функцию понижения давления газа и поддержание его на определенном заданном уровне. В состав конструкции комбинированных регуляторов давления могут входить предохранительный запорный и предохранительный сбросной клапаны, фильтрующий элемент, а также шумоглушитель.

В регуляторах, использующих функцию пневматического контроля выходного давления, его забор может осуществляться как непосредственно на выходе регулятора, так и путем внешнего подключения импульса. Основным условием правильного подключения импульса является размещение точки его забора в зоне стабильного потока в отсутствие завихрений и скачков давления.

Регуляторы давления сжиженных углеводородных газов (СУГ)

РД, разработанные для систем газоснабжения СУГ, предназначены для работы с паровой фазой.

Регуляторы можно классифицировать по следующим основным признакам:

- по предназначению;

- по давлению;

- по конструктивному исполнению.

По предназначению регуляторы можно разделить на регуляторы бытового применения и регуляторы коммерческого (промышленного) назначения.

Функциональное предназначение регулятора обуславливается в первую очередь характеристиками настройки диапазонов входного, выходного давления, расхода газа и некоторых других характеристик, что в свою очередь определяет уже варианты его конструктивного исполнения.

Регуляторы бытового применения, как правило, имеют небольшую пропускную способность и параметры настройки низкого, реже среднего выходного давления, обеспечивающего безопасное использование газа в быту, рассчитанные на газоснабжение плит, водогрейных котлов, горелок и прочего бытового газоиспользующего оборудования.

Регуляторы коммерческого и промышленного применения имеют широкий диапазон входных и выходных давлений, значительную пропускную способность и рассчитаны на использование на объектах общественного питания, социальной сферы, сельского хозяйства, промышленности, строительства и т. п.

Что касается параметров настройки входного и выходного давления регуляторов, то подобное разделение подпадет под три категории: «высокое – среднее», «среднее – низкое», «высокое – низкое»

Это связано с тем, что, во-первых, выбор необходимых параметров давления в трубопроводе на всем протяжении от резервуара хранения до газоиспользующего оборудования определяется исходя из многих конкретных параметров проектируемой системы, в том числе суммарной производительности, количества и объёма ёмкостей хранения, вида газоиспользующего оборудования, расстояния от него до ёмкости, температурных режимов эксплуатации и многих других. Во-вторых, традиционно об- ширная номенклатура оборудования для СУГ производится в США и других странах, использующих т. н. «английскую систему мер» на основании собственных стандартов, применяемых к данному оборудованию, и перевод в метрическую систему единиц величин английской системы мер приводит к появлению значений десятичных дробей, выходящих за рамки установленных российскими нормативными документами показателей. В-третьих, зарубежные изготовители стремятся к унификации и универсализации своего оборудования. Это приводит к тому, что некоторые модели регуляторов имеют параметры настроек входного и выходного давления, одновременно подпадающие под совершенно разные категории.

Что касается конструктивного исполнения, классифицировать РД можно следующим образом:

- по количеству ступеней редуцирования: с одной ступенью - простые РД , с двумя ступенями - двухступенчатые или комбинированные РД ;

- по типу задатчика выходного давления: прямого и непрямого действия.

Простые РД имеют одну ступень редуцирования, комбинированные РД - две ступени: 1-ю и 2-ю, либо основной регулятор плюс «регулятор - монитор». Они могут иметь также встроенный предохранительный сбросной клапан, предохранительный запорный клапан или оба этих устройства.

Ступенчатое редуцирование обеспечивает большую надежность вместе с повышенной точностью и стабильностью процесса, меньшей зависимостью от скачкообразного изменения входного давления и расхода. Использование встроенных ПЗК и ПСК обеспечивает регулятору дополнительные ступени защиты от попадания повышенного выходного давления к потребителю. Применение в составе РД контрольного «регулятора-монитора» позволяет обеспечить режим бесперебойной подачи газа в случае выхода из строя основного регулятора. В РД прямого действия задатчиком выступает настроечная пружина, в РД непрямого действия - пневмозадатчик, т. н. пилот.

Пружинные регуляторы прямого действия отличает простота конструкции, быстрая реакция на изменения расхода газа, однако они имеют относительно небольшую пропускную способность и работают в узких границах выходного давления, обусловленного диапазонами их настроечных пружин.

Пилотные регуляторы, наоборот, имеют большую (до нескольких десятков тысяч кубометров в час) пропускную способность, широкий диапазон настроек, но при этом скорость переходного процесса у них значительно ниже, чем у пружинных РД.

Двухступенчатые системы регулирования

Хотя во многих случаях применяются одноступенчатые системы, иногда возникает необходимость в установке двухступенчатой системы регулирования. При этом один регулятор высокого давления устанавливается на ёмкость, а регуляторы низкого давления устанавливаются непосредственно у потребителя. Важно отметить, что давление в системах с одноступенчатой регулировкой поддерживается с точностью до 1 кПа. Двухступенчатые же системы позволяют повысить точность регулировк{и до 0,25 кПа, что отвечает требованиям новых высокоэффективных газопотребляющих устройств, для которых требуется точная регулировка давления для правильного воспламенения и стабильной эксплуатации. Для облегчения идентификации типа РД относительно места установки в той или иной системе регулирования дополнительно к стандартному коду изделия в продукции некоторых производителей используется специальная цветовая кодировка.

Чтобы выбрать подходящий типоразмер регулятора необходимо определить общую нагрузку установки, которая рассчитывается путем сложения производительности всех устройств, входящих в установку. Эти параметры могут быть взяты из паспортных данных РД или из технической документации изготовителя.

Краткие характеристики групп регуляторов

Регуляторы давления СУГ можно разделить на шесть основных групп:

- РД для баллонов СУГ (газовые редукторы );

- РД для групповых баллонных установок;

- РД первой ступени редуцирования;

- РД второй ступени редуцирования;

- двухступенчатые (универсальные) РД;

- Промышленные РД.

РД первой ступени редуцирования осуществляют понижение давления с высокого диапазона на среднее и устанавливаются в системах газоснабжения непосредственно после резервуаров СУГ. Многие модели регуляторов первой ступени не оснащаются устройствами безопасности, так как функция защиты от повышения давления в сети реализуется на следующих ступенях редуцирования.

Регуляторы второй ступени устанавливаются в системах газоснабжения СУГ для нивелирования влияния колебаний температуры паров СУГ и входного давления, осуществляют редуцирование со среднего давления на низкое, обеспечивая таким образом стабильное выходное давление, попадающее на газоиспользующее оборудование потребителя. В отличие от РД первой ступени они, в основной своей массе, оснащаются предохранительным сбросным клапаном (ПСК), осуществляющим сброс повышенного выходного давления газа в атмосферу, и предохранительным запорным клапаном (ПЗК), перекрыающим подачу газа при аварийном повышении давления на выходе.

Двухступенчатые регуляторы давления сочетают свойства РД первой и второй ступеней и предназначены для снижения высокого давления паровой фазы СУГ, отбираемой из резервуарных установок, а также автоматического поддержания низкого давления в заданных пределах независимо от колебаний входного давления, изменений расхода газа и температуры. Две ступени обеспечивают более стабильное выходное давление по сравнению с одноступенчатыми регуляторами. Двухступенчатые РД также оснащаются встроенными системами защиты от повышенного выходного давления.

6-е изд., перераб. и доп./под ред. Е. А. Карякина -Саратов: Газовик, 2013. - 328с. ISBN 978-5-9758-1209-4