В мире насчитывается около 100 000 наименований и модификаций подшипников. Производством подшипников разного качества и стоимости занимается более 1000 заводов под разными торговыми марками. По основным конструктивным особенностям и направлению восприятия нагрузки (соответственно ГОСТ) подшипники условно делятся на 11 типов. Классификация по ISO несколько отличается.

Классификация и описание подшипников.

1. Радиальные однорядные шариковые подшипники.

Это тип подшипника, у которого самый широкий спектр применения. Рассчитан на восприятие радиальной нагрузки. Выдерживает небольшие осевые нагрузки. Этот тип подшипника имеет хорошие скоростные качества, но плохо работает при возникновении перекоса валов. Внутренний диаметр может быть от миллиметра (наручные часы) до метра. Нагрузочная способность радиального шарикового подшипника по сравнению с другими типами аналогичного габарита небольшая.

Мировыми лидерами по выпуску качественного шарикового подшипника считаются компании NSK (Япония) і SKF (Швеция). В Украине производством радиальных шариковых подшипников занимаются Винницкий и Харьковский подшипниковые заводы.

2. Радиальные двухрядные шариковые подшипники.

Прототипом этого подшипника является однорядный шариковый подшипник.Главная особенность конструкции – наличие сферической поверхности на внешнем кольце, что позволяет ликвидировать главный недостаток однорядного шарикового подшипника – невозможность работы при перекосе или изгибе валов. Этот тип широко применяется в сельхозтехнике и других отраслях промышленности, где применяются длинные и тонкие валы при небольших нагрузках. В 1907 году этот тип изобрел основатель шведской компании SKF Свен Вингквист. Подшипник назывался VOLVO (в то время это название принадлежало SKF). Этим изобретением Свен Вингквист разрешил проблему передачи мощности от одной паровой машины на ткацкие станки по всему цеху. В Украине этот тип ограниченных типоразмеров изготавливают на Харьковском подшипниковом заводе.

подшипник.Главная особенность конструкции – наличие сферической поверхности на внешнем кольце, что позволяет ликвидировать главный недостаток однорядного шарикового подшипника – невозможность работы при перекосе или изгибе валов. Этот тип широко применяется в сельхозтехнике и других отраслях промышленности, где применяются длинные и тонкие валы при небольших нагрузках. В 1907 году этот тип изобрел основатель шведской компании SKF Свен Вингквист. Подшипник назывался VOLVO (в то время это название принадлежало SKF). Этим изобретением Свен Вингквист разрешил проблему передачи мощности от одной паровой машины на ткацкие станки по всему цеху. В Украине этот тип ограниченных типоразмеров изготавливают на Харьковском подшипниковом заводе.

3. Радиальные роликовые подшипники с короткими цилиндрическими роликами.

Телом качения в этом типе является ролик. Площадь взаимодействия с внешней и внутренней обоймами намного больше, чем в шариковых подшипниках. Как следствие, роликовые подшипники имеют большую нагрузочную способность. Конструктивным недостатком этого типа считается полное отсутствие восприятия осевой нагрузки и при работе с перекосом валов подшипник выходит из строя за короткий промежуток времени. Второй недостаток данной конструкции – плохая работа при больших скоростях вращения. В механических узлах этот тип применяется в паре с другими типами подшипников, которые принимают осевую нагрузку на себя. Радиальные роликовые подшипники используются при малых скоростях вращения и высокой радиальной нагрузке. В Украине этот тип не производится, кроме специализированной номенклатуры на Харьковском подшипниковом заводе для железнодорожного транспорта.

Конструкция двухрядного сферического роликового подшипника объединила в себе все наилучшие технические характеристики двухрядного шарикового подшипника и цилиндрического роликового подшипника. Внутрення поверхность внешней обоймы – сферическая, что позволяет компенсировать перекосы валов. Тело качения – ролик сферической формы. Подшипник хорошо работает при больших радиальных неравномерных нагрузках. Эта конструкция широко применяется в таких отраслях, как металлургия, горнодобывающая промышленность, тяжелое машиностроение. Бесспорным мировым лидером по производству этого типа подшипников являются компании SKF (Швеция) и TIMKEN (США). Компания SKF несколько лет назад запатентовала новую разновидность роликового сферического тороидального подшипника CARB, главной особенностью которого является возможность работы при наличии осевой нагрузки. В Украине подшипники этого типа не производятся. Лидером в странах СНГ по объему производства и качества роликовых сферических подшипников является Минский подшипниковый завод.

объединила в себе все наилучшие технические характеристики двухрядного шарикового подшипника и цилиндрического роликового подшипника. Внутрення поверхность внешней обоймы – сферическая, что позволяет компенсировать перекосы валов. Тело качения – ролик сферической формы. Подшипник хорошо работает при больших радиальных неравномерных нагрузках. Эта конструкция широко применяется в таких отраслях, как металлургия, горнодобывающая промышленность, тяжелое машиностроение. Бесспорным мировым лидером по производству этого типа подшипников являются компании SKF (Швеция) и TIMKEN (США). Компания SKF несколько лет назад запатентовала новую разновидность роликового сферического тороидального подшипника CARB, главной особенностью которого является возможность работы при наличии осевой нагрузки. В Украине подшипники этого типа не производятся. Лидером в странах СНГ по объему производства и качества роликовых сферических подшипников является Минский подшипниковый завод.

Этот тип – аналог радиальных роликовых подшипников. Главное отличие – намного большее соотношение длины ролика и его диаметра (иголка). Восприятие нагрузок — такое же, как и у роликового подшипника. Главное преимущество этого типа – небольшие габариты. В механических узлах, где нет больших радиальных нагрузок и отсутствуют радиальные нагрузки – рекомендуется использование именно этого типа. При этом, габариты узла можно уменьшить в несколько раз. Игольчатые подшипники широко применяются в полиграфии, конвейерных и фасовочных машинах, автомобилестроении. Мировым лидером по производству игольчатых подшипников можно считать немецкую компанию INA (Shafleer Group). В Украине игольчатые подшипники не производятся.

6. Радиальные роликовые подшипники с витыми роликами.

Малочисленный тип подшипников. Это аналог цилиндрических роликовых подшипников с короткими цилиндрическими роликами. Отличие состоит в наличии спиральной канавки для смазки на теле вращения (ролика) и применении специальных сталей и термообработки во время их производства. Эти подшипники применяются в металлургии при работе в тяжелых и сильно загрязненных условиях.

По своей конструкции радиально-упорные шариковые подшипники похожи на радиальные шариковые подшипники. Главное отличие этого типа – это возможность и необходимость одновременной работы при осевой и радиальной нагрузке. Без одновременного наличия обеих нагрузок работа подшипника невозможна. Эта конструкция обладает такими же скоростными характеристиками, как и обычный радиальный шариковый подшипник. Для одновременной работы при осевых нагрузках с разных сторон, подшипники объединяются в группы (дуплексы, триплексы). Этот тип широко применяется в автомобилестроении, производстве станков.

Изобретателем этого типа (в начале прошлого века) был американский инженер Генри Тимкен, основатель компании TIMKEN. Эта конструкция подшипника способна одновременно воспринимать большую радиальную и одностороннюю осевую нагрузку (для одиночной установки). Желательна работа при одновременном наличии обеих нагрузок. Тело качения в подшипнике – конический ролик. Уже 100 лет компания TIMKEN является ведущим производителем конических роликовых подшипников в мире. Широкое применение эта конструкция нашла в металлургии и тяжелом машиностоении. В Украине конические роликовые подшипники в ограниченной номенклатуре производятся на Луцком подшипниковом заводе (СКФ-Украина).

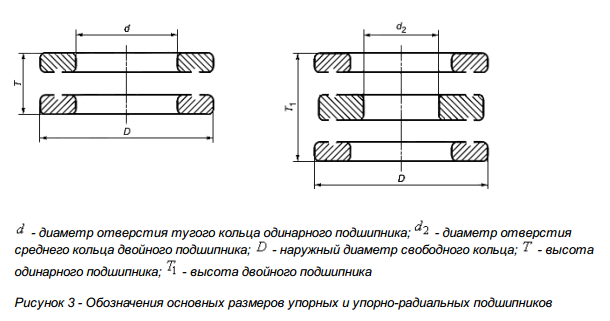

Упорные шариковые подшипники рассчитаны на работу при осевой нагрузке. Наличие радиальной нагрузки недопустимо. У этой конструкции подшипников прекрасные скоростные качества, но невысокая нагрузочная способность. В Украине упорные шариковые подшипники не производятся.

В отличии от упорных шариковых подшипников телом  качения в этой конструкции является ролик. Ролики могут быть цилиндрическими, коническими и сферическими. В зависимости от формы роликов, упорные роликовые подшипники могут компенсировать перекосы и несовпадения осей вала. Упорные роликовые подшипники применяются в тяжелых условиях работы. при больших осевых нагрузках. Основные отрасли использования – металлургия, горнодобывающая промышленность, энергетика. В Украине упорные шарикоподшипники не производятся.

качения в этой конструкции является ролик. Ролики могут быть цилиндрическими, коническими и сферическими. В зависимости от формы роликов, упорные роликовые подшипники могут компенсировать перекосы и несовпадения осей вала. Упорные роликовые подшипники применяются в тяжелых условиях работы. при больших осевых нагрузках. Основные отрасли использования – металлургия, горнодобывающая промышленность, энергетика. В Украине упорные шарикоподшипники не производятся.

У этого типа подшипника нет тела качения. При работе не происходит кругового вращения. Широкое применение эта группа подшипников нашла в автомобилестроении. Основной производитель шарнирных подшипников на территории СНГ – Саратовский подшипниковый завод.

С их помощью достигается равномерное движение между соприкасающимися поверхностями с соблюдением низкого уровня трения. Речь идет не только о линейном, но и о вращательном движении. Различают шесть основных типов подшипников, каждый из которых отличается своими характерными особенностями и областями применения:

Шариковые подшипники

– изделия такого типа считаются самыми востребованными и самыми популярными в своем роде. В состав их конструкции входят так называемые шариковые тела качения, заключенные в беговые дорожки, которые состоят из обойм в форме кольца и механических сепараторов. Шары контактируют с поверхностью дорожек только частично, что в значительной степени сокращает момент трения в подшипнике и позволяет добиться впечатляющих скоростей вращения. Шариковые подшипники используются в высокоскоростных редукторах, электродвигателях и входят в состав конструкции медицинского оборудования.Цилиндрические роликовые механизмы

– в таких изделиях вместо обычных шариков в качестве тел качения используются ролики в форме миниатюрных цилиндров, которые соединяются между собой посредством сепараторов. Они выдерживают серьезные радиальные нагрузки, но очень чувствительны к осевым напряжениям. Цилиндрические подшипники часто насчитывают больше одного ряда цилиндров, что позволяет в разы повысить грузоподъемность. Они входят в конструкцию металлорежущих станков, насосов и крупных электродвигателей.Конические роликовые механизмы

– тела качения в форме конусов обуславливают их угловое расположение в конструкции по отношению к вращательной оси подшипника. В данном случае наблюдается взаимодействие осевых и радиальных сил, что обеспечивает адекватное восприятие комбинированных нагрузок без деформаций. Они применяются в ступицах автомобильного транспорта, осевых железнодорожных буксах и в косозубых механических передачах.Самоустанавливающиеся двухрядные механизмы

– внутренняя часть наружного кольца таких подшипников имеет форму сферы, поэтому они могут гарантировать стабильную работу даже в том случае, когда внутреннее кольцо перекошено или наблюдается существенный прогиб вала. Кроме того, благодаря двум рядам тел качения достигается высокая грузоподъемность. С их помощью работают вентиляторы, ветряные электрогенераторы и металлургические станки.Игольчатые подшипники

– уступают цилиндрическим механизмам только по вращательной скорости. Используются в самом разном оборудовании и инструментах, в частности в спортивных тренажерах.Роликовые упорные подшипники

– применяются в самых разных производственных сферах, требующих выдерживания серьезных осевых нагрузок. Входят в состав экструдеров, генераторов переменного тока и вертикальных валов.Существует несколько типов и модификаций опорных механизмов, обеспечивающих взаимное перемещение конструктивных частей различных устройств. По характеру трения подобные образцы делятся на 2 вида. С классификацией и таблицей размеров представителей одного из них – подшипников качения – мы и познакомимся в предлагаемой статье.

Данное изделие – 2 кольца разных диаметров, между которыми помещен сепаратор. По сути, это «оболочка», в которой находятся подвижные элементы (в отдельных модификациях она может отсутствовать). В отличие от аналогов, работа которых основана на скольжении, при изготовлении таких образцов используется только сталь (нержавеющая, теплостойкая и так далее – вариантов много).

Тем, кто хочет детально разобраться с ТУ на подшипники качения, их классами точности, типоразмерами и допусками, модификациями и рядом других особенностей, автор рекомендует обратиться к . Он заменяет стандарт под таким же номером от 2002 года.

Классификация подшипников качения

Она довольно сложная, и разница некоторых модификаций понятна лишь специалисту, равно, как и имеет принципиальное значение в большинстве случаев только для него. Но если рассмотреть весь сортамент продукции, оговоренный ГОСТ, то можно категорировать все подшипники качения следующим образом.

По восприятию нагрузки

- Упорные. Место установки – вертикально ориентированные валы, угловые скорости вращения которых не отличаются большими значениями. Такие подшипники предназначены для противодействия нагрузкам осевым.

- Радиальные. Название свидетельствует, что они устанавливаются на валах, испытывающих нагрузки, вектор силы которых перпендикулярен оси.

- Упорно-радиальные и радиально-упорные. По сути, такие подшипники универсальны в применении, так как сочетают в себе качества (свойства, особенности) двух предыдущих модификаций. Есть ли между ними разница, если в названиях одинаковые термины? Да. Специфика применения определяется словом, стоящим на первом месте в наименовании подшипника качения. Именно оно показывает, на какой вид нагрузки (по максимуму) более всего ориентирован образец. В соответствие с инженерными расчетами и делается выбор в пользу того или иного его исполнения.

По конструктивным особенностям

- Подшипники самоустанавливающиеся.

- Открытые.

- Закрытые подшипники.

- С самоустанавливающимся кольцом.

- Сдвоенные.

- Подшипники комплектные.

- Подузлы.

- Желобные.

По подвижным элементам

- Шариковые.

- Роликовые. Эти элементы, в свою очередь, могут иметь различную геометрию и подразделяются на: цилиндрические, конические, витые (пустотелые), бочкообразные, длинные, игольчатые, короткие.

По числу желобов

По ним перемещаются подвижные элементы. Желоба располагаются рядами, количество которых может быть 1, 2 или 4.

По геометрии посадочного отверстия подшипника

- Конусное.

- Цилиндрическое.

По специфике применения

- Приборные.

- Базовые.

Преимущества использования подшипников качения

- Повышение класса точности работы механизмов (агрегатов, приборов).

- Уменьшение эксплуатационных расходов.

- Более длительный безремонтный срок службы образцов как результат надежности подшипников за счет снижения степени их износа.

- Расширение ряда функциональных возможностей узлов и механизмов, собранных на основе таких комплектующих.

Таблица размеров

Предельные величины основных параметров (в мм)

Диаметры

- Внутренний: 0,6 – 2 000.

- Наружный: 2,5 – 2 850.

Ширина колец: 10 – 19.

Как смог убедиться читатель, даже лишь один вид опорных механизмов – подшипников качения – имеет множество модификаций и типоразмеров. При замене детали по принципу «один в один» необходимо внимательно смотреть на ее маркировку.

Разнообразные виды подшипников позволяют спроектировать и воплотить важные и сложные устройства, приборы, что делает данные элементы незаменимыми при многочисленных видах работ. Чтобы правильно их использовать и всегда подбирать нужный вид этих креплений, следует знать их особенности.

Шариковые подшипники

Подшипники шарикового типа являются наиболее распространенными и популярными среди аналогичных изделий. В данных элементах шарики представляют собой тела качения. Они помещаются в специальные сепараторы, которые предварительно отштампованы по правильной форме. Данные элементы способны передвигаться по разработанным для них дорожкам, которые полностью располагаются во внутренней части колец.

Шариковые подшипники часто выпускаются радиального типа. Они способны воспринимать как радиальные, так и осевые нагрузки. У них есть яркое отличие от упорных подшипников, так как они достаточно быстроходны, что обеспечивается интенсивной частотой вращения элементов.

Особенности радиальных подшипников

Радиальные подшипники шарикового типа часто применяются в технике бытового назначения. Обычно их делают частью разнообразных электродвигателей, редукторов, работающих на высоких скоростях, а также оборудования для медицинских целей или нарезания дерева. Они способны предотвратить смещение вала, который пребывает в постоянном движении. Обычно он перемещается в двух разнообразных направлениях, если вести аналитическое сравнение с позиции корпуса изделия. Подшипник по размерам может сильно отличаться от своих "собратьев", однако оптимальные параметры в диаметре составляют около 100-150 мм.

Роликовые цилиндрические подшипники

Телами качения у данных типов подшипников являются специальные цилиндрические ролики, которые обязательно помещают в сепараторы путем закручивания. Роликовый подшипник необходим тогда, когда есть необходимость выдерживания больших радиальных нагрузок. Это касается тех случаев, когда осевые нагрузки на объект не осуществляются. Быстроходность роликовых подшипников ниже, чем шариковых, однако разница незначительная. Подшипники роликового типа обязательно требуют координации осей мест, на которые осуществляется посадка. Когда данный фактор обеспечить невозможно, появляется кромочное давление на дорожки, осуществляющие качение, что оказывает негативное влияние на качество данных подшипников.

Если ролики у подшипников довольно короткие, могут присутствовать дополнительные конструкционные особенности. Это зависит от того, каким именно образом расположены внешние и внутренние кольца борта. По стандартам производства данных подшипников официально предусматривается 8 разновидностей таких устройств. Иногда используется роликовый подшипник, который имеет редкую форму отверстий, напоминающую конус или цилиндр.

Особенности роликовых подшипников

Существуют роликовые подшипники, у которых отсутствует определенное кольцо. Данная конфигурация изделий также является стандартизированной. Данные изделия выпускаются в двух видах, так как некоторые партии производят с помощью штампованного сепаратора, а для остальных применяют массивный. Во втором случае изделия необходимо дополнительно центрировать по кольцу, обладающему двумя бортами.

Роликовый ступичный подшипник

Роликовые подшипники ступичного типа имеют яркое отличие от остальных похожих разновидностей, так как могут совместно выдерживать осевые и радиальные нагрузки. Данное действие осуществляется благодаря тому, что применяются тела качения исключительно конического типа. Обычно по отношению к оси вращения их располагают по заранее высчитанному для конкретного устройства углу.

Осевые нагрузки легко переносятся благодаря углу наклона определенных колец, играющих решающую роль в удержании устройства. Чем больше угол, тем более высокую нагрузку способен выдержать определенный подшипник. При этом наблюдается значительное понижение радиальной грузоподъемности.

Факторы, на которые следует обратить внимание

Роликовый ступичный подшипник имеет небольшую допустимую частоту вращения колец. Это прослеживается в том случае, если сравнивать устройства с цилиндрическими роликами. Когда происходит сравнение со сферическими роликовыми подшипниками, выясняется, что они примерно одинаковы. Конические подшипники всегда можно разделить на две части, а затем собрать в исходное положение. Можно осуществлять монтаж двух колец раздельно, тогда они условно разделяются на внутренние и внешние.

Подшипник, цена которого часто составляет не более 300 рублей, используются в косозубых передачах, работающих по механическому принципу. Обычно они закрепляются на ступицах транспорта, причем как легкового, так и коммерческого назначения. Иногда данные элементы участвуют в конструкции осевых буксов ж/д транспорта.

Упорные шариковые подшипники

Данные устройства являются одной из разновидностей классических шариковых подшипников. Они необходимы только в том случае, если на поверхность будет осуществляться исключительно осевая нагрузка. Для тяжестей, напирающих радиально, они не предназначены.

Если нагрузки будут осуществляться исключительно в одном направлении, можно использовать подшипники однорядного типа, однако перед их приобретением следует убедиться, что они являются упорными. Иногда на подшипники осуществляется нагрузка с обеих сторон. В этой ситуации можно воспользоваться только двухрядными подшипниками, чтобы использовать их не только в удобном направлении, но и долгосрочно. Чтобы определить точный тип устройства, следует знать номер подшипника, который выглядит так: 2312.

![]()

Для создания упорных подшипников можно пользоваться сепараторами практически любого типа. Чаще всего применяются штампованные или массивные виды подшипников. Также производят изделия из листовой или обычной стали, иногда их делают бронзовыми. Шариковый подшипник отлично подходит для конструкции домкратов или разнообразных вертикальных валов.

Упорные роликовые подшипники

Это распространенный вид вспомогательных устройств. Такой подшипник, цена которого составляет от 80 до 400 рублей, способен выдерживать большие нагрузки, если они исключительно осевого типа. Имеют значение дополнительные детали. Часто обращают внимание на номер подшипника, который, например, может выглядеть как 180305, что означает его закрытый с двух сторон тип. Существуют три основных разновидности данных устройств:

- С использованием цилиндрических роликов. Они способны выполнять работы при минимально возможных скоростях, при этом отлично справляются с огромной нагрузкой.

- С коническими роликами в составе конструкции. Способны выдержать не только максимальные нагрузки осевого типа, но и удары. Есть возможность использовать данные устройства при высоких скоростях вращения, при этом и износостойкость достаточна для того, чтобы заявлять об их надежности.

- Со сфероконическими роликами. Они способны легко выдерживать не только осевые нагрузки, но и справляться с повышенными радиальными. У них есть функция самостоятельной установки, что всегда облегчает труд рабочих и позволяет сэкономить время на строительстве, гарантировать отличный результат.

Роликовые упорные подшипники используются не очень часто, однако практически незаменимы в высокомощных генераторах упорного тока, нагруженных валах, отличающихся вертикальным расположением. Данные устройства отличаются пониженной быстроходностью. Сепараторы должны производиться из стали, которая сформирована из цветного металла.

Шарнирные подшипники

Данный тип подшипников обычно применяется при необходимости воспроизведения технологии скольжения. Кольца в данных устройствах обладают сферической поверхностью, что всегда обеспечивает отличную возможность для скольжения.

Данные виды подшипников и являются связующим звеном, так как способны передавать любые типы нагрузок, в том числе и комбинированные, на различные соединения и механизмы, причем как на неподвижные, так и на подвижные конструкции.

Соединение является подвижным по той причине, что одно кольцо постоянно перемещается, если сравнивать его со вторым. Следует помнить, что скорость скольжения характеризуются невысокими показателями, что следует учитывать при использовании данных деталей.

Подшипники часто помогают осуществить важные работы, оборудовать разнообразные механизмы или спроектировать сложные устройства, поэтому надобность в них не иссякает. Часто разнообразные виды подшипников нуждаются в смазке, однако этот аспект не всегда обязателен, поэтому перед установкой или обработкой описанных деталей следует изучить их особенности.

Подшипник качения

Подшипник качения с неподвижным внешним кольцом

Подшипник - это техническое устройство, являющееся частью опоры , которое поддерживает вал , ось или иную конструкцию , фиксирует положение в пространстве, обеспечивает вращение , качание или линейное перемещение (для линейных подшипников) с наименьшим сопротивлением , воспринимает и передаёт нагрузку на другие части конструкции.

Опора с упорным подшипником называется подпятником .

Основные типы подшипников

- подшипники качения

- подшипники скольжения

- газостатические подшипники

- газодинамические подшипники

- гидростатические подшипники

- гидродинамические подшипники

- магнитные подшипники

Основные типы которые применяются в машиностроении - это подшипники качения и подшипники скольжения .

Подшипники качения

Общие сведения

Подшипники качения состоят из двух колец, тел качения (различной формы) и сепаратора (некоторые типы подшипников могут быть без сепаратора), отделяющего тела качения друг от друга, удерживающего на равном расстоянии и направляющего их движение. По наружной поверхности внутреннего кольца и внутренней поверхности наружного кольца (на торцевых поверхностях колец упорных подшипников качения) выполняют желоба - дорожки качения, по которым при работе подшипника катятся тела качения.

В некоторых узлах машин в целях уменьшения габаритов, а также повышения точности и жесткости применяют так называемые совмещенные опоры: дорожки качения при этом выполняют непосредственно на валу или на поверхности корпусной детали.

Имеются подшипники качения изготовленные без сепаратора. Такие подшипники имеют большое число тел качения и большую грузоподъемность. Однако предельные частоты вращения безсепараторных подшипников значительно ниже вследствие повышенных моментов сопротивления вращению.

Подшипники качения работают преимущественно на трение качения (имеются только небольшие потери на трение скольжения между сепаратором и телами качения) поэтому по сравнению с подшипниками скольжения снижаются потери энергии на трение и уменьшается износ. Закрытые подшипники качения (имеющие защитные крышки) практически не требуют обслуживания (замены смазки), открытые - чувствительны к попаданию инородных тел, что может привести к быстрому разрушению подшипника.

Нагружающие подшипник силы подразделяют на: радиальную , действующую в направлении, перпендикулярном оси подшипника. осевую , действующую в направлении, параллельном оси подшипника.

Классификация по конструктивным признакам

Подшипники качения классифицируют по следующим признакам:

- по форме тел качения: шариковые и роликовые , причем последние могут быть цилиндрическими короткими, длинными и игольчатыми, а так же бочкообразными, коническими и витыми - пустотелыми;

- по направлению воспринимаемой нагрузки - радиальные , предназначенные для восприятия только радиальных или преимущественно радиальных сил, радиально-упорные - для восприятия радиальных и осевых сил. Подшипники регулируемых типов без осевой нагрузки работать не могут. Упорные, для восприятия осевых сил, радиальную силу не воспринимают. Упорно-радиальные - для восприятия осевых и небольших радиальных сил;

- по числу рядов тел качения - одно , двух и четырехрядные ;

- по чувствительности к перекосам - самоустанавливающиеся (позволяют до 3° перекос) и несамоустанавливающиеся ;

- с цилиндрическим или конусным отверстием внутреннего кольца;

- сдвоенные и др.

Кроме основных подшипников каждого типа выпускают их конструктивные разновидности.

Виды подшипников качения

- Шариковые подшипники качения:

- шариковые радиальные;

- шариковые радиальные самоустанавливающиеся (сферические);

- шариковые радиально-упорные;

- шариковые упорные;

- шариковые радиальные для корпусных узлов.

- Роликовые подшипники качения с цилиндрическими роликами:

- роликовые радиальные;

- роликовые упорные.

- Роликовые подшипники качения с коническими роликами:

- роликовые радиально-упорные (конические);

- роликовые упорные (конические).

- Роликовые подшипники качения со сферическими роликами:

- роликовые радиальные самоустанавливающиеся (сферические);

- роликовые упорные самоустанавливающиеся (сферические).

- Роликовые подшипники качения с игольчатыми роликами:

- игольчатые радиальные;

- игольчатые упорные;

- игольчатые комбинированные.

- Другие подшипники качения:

- роликовые радиальные тороидальные подшипники;

- роликовые радиальные подшипники с витыми роликами;

- шариковые и роликовые опорные ролики;

- комбинированные подшипники;

- опорно-поворотные устройства

Примеры

|

Радиальный шариковый подшипник |

Радиально-упорный шариковый подшипник с четырёхточечным контактом |

Самоустанавливающийся двухрядный радиальный шариковый подшипник |

Радиальный шариковый подшипник для корпусных узлов |

|

Радиальный роликовый подшипник |

Радиально-упорный роликовый подшипник |

Самоустанавливающийся радиальный роликовый подшипник |

Самоустанавливающийся радиально-упорный роликовый подшипник |

|

Самоустанавливающийся двухрядный радиальный роликовый подшипник с бочкообразными роликами(сферический) |

Упорный шариковый подшипник |

Упорный роликовый подшипник |

Ролики и сепаратор упорного игольчатого подшипника |

Условные обозначения подшипников в мире

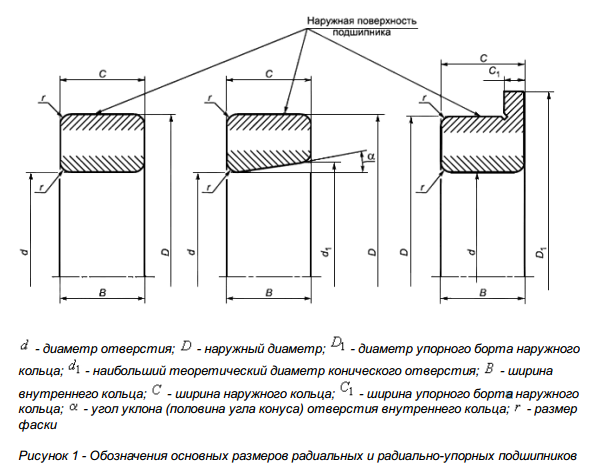

ISO 15:1998 - Подшипники качения. Радиальные подшипники. Габаритные размеры. Общий вид.

ISO 104:2002 - Подшипники качения. Упорные подшипники. Габаритные размеры и общий вид.

ISO 113:1999 - Подшипники качения. Корпуса опорных подшипников. Габаритные размеры.

ISO 355:1977/Amd 2:1980 - Подшипники качения. Конические роликовые подшипники метрической серии. Габаритные размеры и обозначения серий.

ISO 1132-1:2000 - Подшипники качения. Допуски. Часть 1. Термины и определения.

Обозначения подшипников различных производителей отличны например FAG и SKF имеют одинаковые префиксы и суффиксы в обозначениях подшипников, а в SNR (Франция) совсем другие.

обозначение внутреннего радиального зазора в подшипнике

Условное обозначение подшипников качения в России

Подшипники с российской маркировкой на выставке.

Чашечные подшипники, шарикоподшипники специального назначения и шарикоподшипниковые узлы.

Маркировка подшипников состоит из условного обозначения и стандартизована в соответствии ГОСТ 3189-89 и условного обозначения завода-изготовителя.

Основное условное обозначение подшипника состоит из семи цифр основного условного обозначения (при нулевых значениях этих признаков оно сокращается до 2 знаков) и дополнительного обозначения, которое располагается слева и справа от основного. При этом дополнительное обозначение, расположенное слева от основного, всегда отделено знаком тире (-), а дополнительное обозначение, расположенное справа всегда начинается с какой-либо буквы. Чтение знаков основного и дополнительного обозначения производится справа налево.

Схема 1 основного условного исполнения для подшипников с диаметром отверстия до 10 мм, кроме подшипников с диаметрами отверстий 0,6, 1,5 и 2,5 мм, которые обозначаются через дробь.

| X | XX | X | 0 | X | X |

|---|---|---|---|---|---|

| 6 | 5 | 4 | 3 | 2 | 1 |

- диаметр отверстия, один знак;

- серия диаметров, один знак;

- знак ноль;

- тип подшипника, один знак;

Схема 2 основного условного исполнения для подшипников с диаметром отверстия свыше 10 мм, кроме подшипников с диаметрами отверстий 22, 28, 32 и 500 мм, обозначаемые через дробь.

| X | XX | X | X | XX |

|---|---|---|---|---|

| 5 | 4 | 3 | 2 | 1 |

- диаметр отверстия, два знака;

- серия диаметров, один знак;

- тип подшипника, один знак;

- конструктивное исполнение, два знака;

- размерная серия (серия ширин или высот), один знак.

Знаки условного обозначения:

- материал деталей;

- конструктивные изменения;

- температура отпуска;

- смазочный материал;

- требования к уровню вибрации.

Обозначение диаметра отверстия

Знак обозначающий диаметр отверстия схемы 1 с диаметром отверстия до 10 мм должен быть равен номинальному диаметру отверстия, кроме подшипников с диаметрами отверстий 0,6, 1,5 и 2,5 мм, которые обозначаются через дробь. Если диаметр отверстия подшипника - дробное число, кроме величин перечисленных ранее, то он имеет обозначение диаметра отверстия округленного до целого числа, в этом случае в его условном обозначении на втором месте должна стоять цифра 5. Двухрядные сферические радиальные подшипники с диаметром отверстия до 9 мм сохраняют условное обозначение по ГОСТ 5720 .

Два знака обозначающие диаметр отверстия схемы 2 с диаметром отверстия от 10 мм до 500 мм если диаметр кратен 5, обозначаются частным от деления значения диаметра на 5.

Обозначение подшипников с диаметром отверстия 10, 12, 15 и 17 как 00, 01, 02, 03 соответственно. Если диаметр отверстия в диапазоне от 10 до 19 мм отличается от 10, 12, 15 и 17 мм, то ему присваивается обозначение ближайшего из указанных диаметров, при этом на третьем месте основного обозначения ставится цифра 9.

Диаметры отверстий 22, 28, 32 и 500 мм, обозначаются через дробь (например: 602/32 (д=32мм)

Диаметры отверстия, равные дробному или целому числу, но не кратное 5, обозначаются целым приближенным частным от деления значения диаметра на 5. В основное условное обозначение таких подшипников на третьем месте ставится цифра 9.

Подшипники имеющие диаметр отверстия 500 мм и более, внутренний диаметр обозначается как номинальный диаметр отверстия.

Обозначение размерных серий

Размерная серия подшипника - сочетание серий диаметров и ширин (высот), определяющее габаритные размеры подшипника. Для подшипников установлены следующие серии (ГОСТ 3478 ):

- диаметров 0, 8, 9, 1, 7, 2, 3, 4, 5;

- ширин и высот 7, 8, 9, 0, 1, 2, 3, 4, 5, 6.

Перечень серий диаметров указан в порядке увеличения размера наружного диаметра подшипника при одинаковом внутреннем диаметре. Перечень серий ширин или высот указан в порядке увеличения размера ширины или высоты.

Серия 0 в обозначении не указывается.

Нестандартные подшипники по внутреннему диаметру или ширине (высоте) имеют обозначение серии диаметра 6, 7или 8. Серия ширин (высот) в этом случае не проставляется.

Обозначение типов подшипников

Типы подшипников обозначаются согласно таблицы 1 .

Таблица 1

| Тип подшипника | Обозначение |

|---|---|

| Шариковый радиальный | 0 |

| Шариковый радиальный сферический | 1 |

| Роликовый радиальный с короткими цилиндрическими роликами | 2 |

| Роликовый радиальный сферический | 3 |

| Роликовый игольчатый или с длинными цилиндрическими роликами | 4 |

| Радиальный роликовый с витыми роликами | 5 |

| Радиально-упорный шариковый | 6 |

| Роликовый конический | 7 |

| Упорный или упорно-радиальный шариковый | 8 |

| Упорный или упорно-радиальный роликовый | 9 |

| Радиально-сферический двухрядный с коническим отверстием | 11 |

| Радиальный однорядный с одним уплотнением | 16 |

| Радиальный однорядный с двумя уплотнителями | 18 |

Обозначение конструктивного исполнения

Конструктивные исполнения для каждого типа подшипников, согласно ГОСТ 3395 , обозначают цифрами от 00 до 99.

Знаки дополнительного обозначения

Слева от основного обозначения ставят знаки:

- класс точности (7, 8, 0, 6Х, 6, 5, 4, 2);

- группа радиального зазора по ГОСТ 24810-81 (1, 2…9; для радиально-упорных шариковых подшипников обозначают степень преднатяга 1, 2, 3);

- момент трения (1, 2…9);

- категорию подшипников (А, В, С).

Справа от основного обозначения ставят знаки:

- материал деталей подшипников (например, Е - сепаратор из пластических материалов, Ю - детали подшипников из нержавеющей стали, Я - подшипники из редко применяемых материалов (твердые сплавы, стекло, керамика и т. д.), W - детали подшипников из вакуумированной стали и т. д.);

- конструктивные изменения (например, К - конструктивные изменения деталей подшипников, М - роликовые подшипники с модифицированным контактом);

- требования к температуре отпуска (Т, Т1, Т2, Т3, Т4, Т5);

- смазочный материал закладываемый в подшипники закрытого типа при их изготовлении (например, С1, С2, С3 и т. д.);

- требования по уровню вибрации (например, Ш1, Ш2, ШЗ и т. д.).

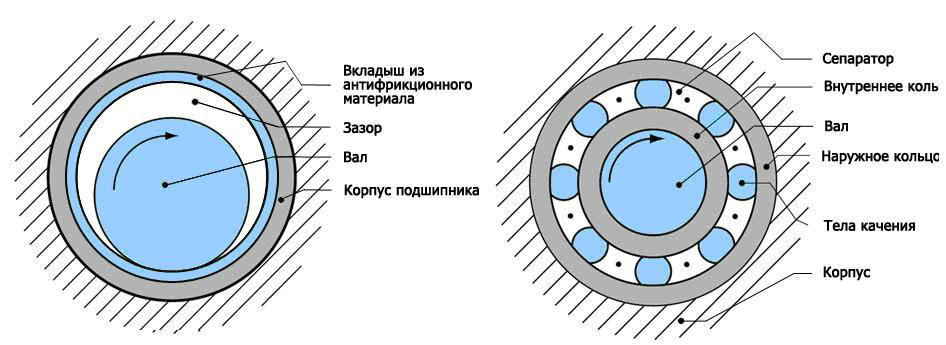

Подшипники скольжения

Подшипник скольжения, опора или направляющая механизма или машины, в которой трение происходит при скольжении сопряжённых поверхностей. Подшипник скольжения представляет собой корпус, имеющий цилиндрическое отверстие, в которое вставляется вкладыш, или втулка из антифрикционного материала и смазывающее устройство. Между валом и отверстием втулки подшипника имеется зазор, заполненный смазочным материалом, который позволяет свободно вращаться валу. Расчёт зазора подшипника, работающего в режиме разделения поверхностей трения смазочным слоем, производится на основе гидродинамической теории смазки. При расчёте определяются минимальная толщина смазочного слоя (измеряемая в мкм), давления в смазочном слое, температура и расход смазочных материалов. В зависимости от конструкции, окружной скорости цапфы , условий эксплуатации трение скольжение бывает сухим , граничным , жидкостным и газодинамическим . Однако даже подшипники с жидкостным трением при пуске проходят этап с граничным трением.

Смазка является одним из основных условий надёжной работы подшипника обеспечивает; низкое трение, разделение подвижных частей, теплоотвод, защиту от вредного воздействия окружающей среды и может быть; жидкой (минеральные и синтетические масла , вода для не металлических подшипников), пластичной (на основе литиевого мыла и кальция сульфоната и др.), твёрдой (графит , дисульфид молибдена и др.) и газообразной (различные инертные газы , азот и др.). Наилучшие эксплуатационные свойства демонстрируют пористые самосмазывающиеся подшипники, изготовленные методом порошковой металлургии . При работе пористый самосмазывающийся подшипник, пропитанный маслом, нагревается и выделяет смазку из пор на рабочую скользящую поверхность, а в состоянии покоя остывает и впитывает смазку обратно в поры.

В зависимости от формы подшипникового отверстия подшипники скольжения разделяют на:

- одно- или многоповерхностные (от 2 до 5 {и более?})

- со смещением поверхностей (по направлению вращения) или без (для сохранения возможности обратного вращения)

- со (или без) смещением центра (для конечной установки валов после монтажа)

По антифрикционному материалу подшипники разделяют на твердосплавные , баббитовые и бронзовые.

- Твердосплавные подшипники изготавливают из карбида вольфрама или карбида хрома методами порошковой металлургии либо высокоскоростного газопламенного напыления ;

- Баббитовые подшипники изготавливают методами центробежного литья либо газопламенного напыления ;

- Бронзовые подшипники изготавливают как вкладыши.

По направлению восприятия нагрузки различают радиальные и осевые (упорные).

Мехатронные подшипники

С начала 90-х на рынке появились мехатронные (они же сенсорные) подшипники качения. Такие подшипники включают: механическую часть - собственно подшипник качения и электронную часть - специальные датчик и энкодер.

В настоящее время различают три поколения мехатронных подшипников:

Такие подшипники находят свое применение в автомобилестроении и промышленности.

Первой мехатронной разработкой, получившей широкое распространение, стали подшипники ASB® (Active Sensor Bearing) фирмы SNR, которые представляют собой автомобильные ступичные подшипники с интегрированными датчиками скорости.

Основными преимуществами подшипников ASB® являются:

1) возможность измерения скорости вращения колеса при скоростях близких или равных нулю; 2) уменьшение габаритов и веса ступичного узла; 3) упрощение монтажа и установки подшипника; 4) унификация компонентов.

Подробнее о подшипниках ASB® на основе ступичных подшипников типа HUB - http://www.snr.com.ru/auto/tech/hub/auto_hub.htm Ступичные мехатронные подшипники третьего поколения (с датчиками моментов) - http://www.snr.com.ru/e/snr_asb3_2008.htm

Подшипники ASB® стали основой для разработки мехатронных подшипников промышленного применения - http://www.snr.com.ru/e/mechatron_sle.htm

Перечень ГОСТов

Перечень стандартов ISO

МЕЖДУНАРОДНЫЕ СТАНДАРТЫ (СТАНДАРТЫ ISO), ДЕЙСТВУЮЩИЕ ДЛЯ ПОДШИПНИКОВ КАЧЕНИЯ, ШАРНИРНЫХ ПОДШИПНИКОВ И ТЕЛ КАЧЕНИЯ.

В данном материале приводится перечень стандартов, разработанных ISO («International Organization for Standardization» - «Международная организация по стандартизации»). Эти стандарты называются международными. В разработке некоторых из них приняли участие специалисты России (Россия - участник секции ISO номер ТК-4 -"Подшипники качения"). В перечень включены действующие стандарты, за исключением стандартов на самолетные подшипники дюймовой размерности. Не приводятся отмененные и замененные стандарты ISO. Несколько стандартов ISO находятся на стадии утверждения, но пока еще являются проектами. Стандарты ISO содержат ценную информацию о подшипниках, обобщающую мировой опыт. Некоторые стандарты ISO являются основой соответствующих ГОСТов и других стандартов более низкого уровня. Однако формально стандарты ISO в России не являются стандартами прямого действия. Перечень составлен по состоянию на 01.01.2005 г.

1. ISO 15: 1998 Подшипники качения - Радиальные подшипники - Основные размеры, генеральный план.

2. ISO 76: 1987 Подшипники качения - Статическая грузоподъемность.

3. ISO Amd. 1 76: 1999 Подшипники качения - Статическая грузоподъемность - Изменение 1.

4. ISO 104: 2002 Подшипники качения - Упорные подшипники - Основные размеры, генеральный план.

5. ISO 113: 1999 Подшипники качения - Корпуса на лапах - Основные размеры.

6. ISO 199: 1997 Подшипники качения - Упорные шариковые подшипники - Допуски.

7. ISO 246: 1995 Подшипники качения - Роликовые цилиндрические подшипники - Отдельные упорные кольца - Основные размеры.

8. ISO 281: 1990 Подшипники качения - Динамическая расчетная грузоподъемность и расчетный ресурс - Часть 1: Методы расчета.

9. ISO Amd. 1 281: 2000 Подшипники качения - Динамическая расчетная грузоподъемность и расчетный ресурс - Изменение 1. 10. ISO Amd. 2 281: 2000 Подшипники качения - Динамическая расчетная грузоподъемность и расчетный ресурс - Изменение 2.

11. ISO 355: 1997 Подшипники качения - Роликовые конические подшипники метрической серии -Основные размеры и обозначения серий.

12. ISO 464: 1995 Подшипники качения - Радиальные подшипники с упорным пружинным кольцом -Размеры и допуски.

13. ISO 492: 2002 Подшипники качения - Радиальные подшипники - Допуски.

14. ISO 582: 1995 Подшипники качения - Максимальные значения размеров фасок.

15. ISO 683-17: 1999 Стали термообработанные, легированные и быстрорежущие - Часть 17: Стали для шариковых и роликовых подшипников.

16. ISO 1002: 1983 Подшипники качения - Самолетные подшипники - Характеристики, основные размеры, допуски, оценка грузоподъемности.

17. ISO 1132-1: 2000 Подшипники качения - Допуски - Часть 1: Термины и определения.

18. ISO 1132-2: 2001 Подшипники качения - Допуски - Часть 2: Принципы и методы измерения и контроля.

19. ISO 1206: 2001 Подшипники роликовые игольчатые - Легкая и средняя серии - Размеры и допуски.

20. ISO 1224: 1984 Подшипники качения - Приборные прецизионные подшипники.

21. ISO 2982-1: 1995 Подшипники качения - Комплектующие детали - Часть 1: Конические втулки -Размеры.

22. ISO 2982-2: 2001 Подшипники качения - Комплектующие детали - Часть 2: Стопорные гайки и стопорные приспособления - Размеры.

23. ISO 3030: 1996 Подшипники качения - Радиальные игольчатые ролики с сепаратором в сборе -Размеры и допуски.

24. ISO 3031: 2000 Подшипники роликовые игольчатые - Упорные игольчатые ролики с сепаратором в сборе, упорные шайбы - Размеры и допуски.

25. ISO 3096: 1996 Подшипники качения - Игольчатые ролики - Размеры и допуски.

26. ISO Cor. 1 3096: 1999 Подшипники качения - Игольчатые ролики - Размеры и допуски - Техническая поправка 1.

27. ISO 3228: 1993 Подшипники качения - Литые и штампованные корпуса для вкладышных подшипников.

28. ISO 3245: 1997 Подшипники качения - Роликовые игольчатые подшипники со штампованным наружным кольцом без внутреннего кольца - Основные размеры и допуски. 29. ISO 3290: 2001 Подшипники качения - Шарики - Размеры и допуски.

30. ISO 5593: 1997 Подшипники качения - Словарь.

31. ISO 5753: 1991 Подшипники качения - Радиальный внутренний зазор.

32. ISO 5949: 1983 Стали инструментальные и стали подшипниковые - Микрофотографический метод оценки распределения карбидов с помощью контрольных микрофотоснимков.

33. ISO 6743-2: 1981 Смазки, промышленные масла и сопутствующие продукты (Класс L) - Классификация -Часть 2: Группа F - Шпиндельные подшипники, подшипники и муфты.

34. ISO 6811: 1998 Подшипники скольжения сферические - Словарь.

35. ISO Cor. 1 6811: 1999 Подшипники скольжения сферические - Словарь - Техническая поправка 1.

36. ISO 7063: 2003 Роликовые игольчатые подшипники - Опорные ролики - Допуски.

37. ISO 7938: 1986 Авиация - Шариковые подшипники для направляющих роликов тросов управления -Размеры и нагрузки.

38. ISO 7939: 1988 Авиация - Неметаллические направляющие ролики с шариковыми подшипниками для тросов управления - Размеры и нагрузки.

39. ISO ISO 8443: 1999 8826-1: 1989 Подшипники качения - Радиальные шариковые подшипники с бортом на наружном кольце - Размеры борта. Технические чертежи - Подшипники качения - Часть 1: Общее упрощенное изображение.

40. ISO 8826-2: 1994 Технические чертежи - Подшипники качения - Часть 2: Детализированное упрощенное изображение.

41. ISO 9628: 1992 Подшипники качения - Вкладышные подшипники и эксцентрические стопорные кольца.

42. ISO 9758: 2000 Авиация и космос - Вилкообразные наконечники стальные, с резьбой, для подшипников качения, для тросов управления самолетами - Размеры и нагрузки.

43. ISO 9760: 2000 Авиация и космос - Вилкообразные наконечники из нержавеющей стали для подшипников качения, для тросов управления самолетами - Размеры и нагрузки.

44. ISO 10285: 1992 Подшипники качения - Подшипники линейного перемещения - Шариковые рециркулирующие подшипники втулочного типа - Метрическая серия.

45. ISO 10317: 1992 Подшипники качения - Конические роликовые подшипники - Система обозначений.

46. ISO/TR 10657: 1991 Пояснительная записка к ISO 76.

47. ISO 10792-1: 1995 Авиация и космос - Самолетные сферические подшипники скольжения из нержавеющей стали с самосмазывающейся прокладкой - Часть 1: Метрическая серия.

48. ISO 10792-3: 1995 Авиация и космос - Самолетные сферические подшипники скольжения из нержавеющей стали с самосмазывающейся прокладкой - Часть 3: Технические условия.

49. ISO 12043: 1995 Подшипники качения - Однорядные цилиндрические роликовые подшипники - Размеры фасок для колец со скошенным и направляющими бортами.

50. ISO 12044: 1995 Подшипники качения - Однорядные радиально-упорные шариковые подшипники -Размеры фасок со стороны ненагруженного торца наружного кольца.

51. ISO 12240-1: 1998 Сферические подшипники скольжения - Часть 1: Радиальные сферические подшипники скольжения.

52. ISO 12240-2: 1998 Сферические подшипники скольжения - Часть 2: Радиально-упорные сферические подшипники скольжения.

53. ISO 12240-3: 1998 Сферические подшипники скольжения - Часть 3. Упорно-радиальные подшипники скольжения.

54. ISO 12240-4: 1998 Сферические подшипники скольжения - Часть 4. Хвостовики сферических подшипников скольжения.

55. ISO Cor. 1 12240-4: 1999 Сферические подшипники скольжения - Часть 4. Хвостовики сферических подшипников скольжения - Техническая поправка 1 .

56. ISO 13012: 1998 Подшипники качения - Подшипники качения линейного перемещения - Шариковые линейные рециркулирующие подшипники - Втулочный тип - Принадлежности.

57. ISO Cor. 1 13012: 1999 Подшипники качения - Подшипники качения линейного перемещения - Шариковые линейные рециркулирующие подшипники - Втулочный тип - Принадлежности -Техническая поправка 1 .

58. ISO 13411: 1997 Авиация и космос - Самолетные роликовые игольчатые подшипники и игольчатые опорные ролики - Технические условия.

59. ISO 13416: 1997 Авиация и космос - Самолетные роликовые игольчатые подшипники - Опорные ролики для скобы, однорядные, с уплотнениями - Метрическая серия.

60. ISO 13417: 1997 Авиация и космос - Самолетные роликовые игольчатые подшипники - Опорные ролики с хвостовиком, однорядные, с уплотнениями - Метрическая серия.

61. ISO 13790-1: 2004 Подшипники качения - Подшипники качения линейного перемещения - Часть 1: Номинальная расчетная динамическая грузоподъемность и расчетная долговечность.

62. ISO 14190: 1998 Авиация и космос - Самолетные подшипники качения: шариковые и сферические роликовые - Технические требования. 63. ISO 14191: 1998 Авиация и космос - Самолетные однорядные роликовые сферические самоустанавливающиеся подшипники качения, серии диаметров 3 и 4 -Метрическая серия.

64. ISO 14192: 1898 Авиация и космос - Самолетные однорядные роликовые сферические самоустанавливающиеся подшипники качения с защитной шайбой, для умеренного режима работы - Метрическая серия.

65. ISO 14195: 1998 Авиация и космос - Самолетные двухрядные роликовые сферические самоустанавливающиеся подшипники качения, с уплотнением, для трубовидных деталей с высоким сопротивлением кручению, для легкого режима работы -Метрическая серия.

66. ISO 14201: 1998 Авиация и космос - Самолетные двухрядные шариковые самоустанавливающиеся подшипники качения, серия диаметров 2 - Метрическая серия.

67. ISO 14202: 1998 Авиация и космос - Самолетные шариковые подшипники качения, жесткие, серии диаметров 0 и 2 - Метрическая серия.

68. ISO 14203: 1998 Авиация и космос - Самолетные однорядные шариковые подшипники качения, несамоустанавливающиеся, жесткие, серии диаметров 8 и 9 - Метрическая серия.

69. ISO 14204: 1998 Авиация и космос - Самолетные двухрядные шариковые подшипники качения, несамоустанавливающиеся, жесткие, серия диаметров 0 - Метрическая серия.

70. ISO 14728-1: 2004 Линейные подшипники - Динамическая и статическая расчетная грузоподъемность -Часть 1: Шариковые линейные рециркулирующие подшипники.

71. ISO 14728-2: 2004 Линейные подшипники - Динамическая и статическая расчетная грузоподъемность -Часть 2: Шариковые линейные рециркулирующие подшипники с профильными направляющими.

72. ISO 14728-2: 2004 Линейные подшипники - Динамическая и статическая расчетная грузоподъемность -Часть 2: Шариковые линейные рециркулирующие подшипники с профильными направляющими.

73. ISO 15241 2001 Подшипники качения - Символы и величины.

74. ISO 15242-1 2004 Подшипники качения - Методы измерения вибрации - Часть 1: Основные положения.

75. ISO 15242-2 2004 Подшипники качения - Методы измерения вибрации - Часть 2: Радиальные шариковые подшипники с цилиндрическими отверстием и наружной поверхностью.

76. ISO 15243 2004 Подшипники качения - Повреждения и отказы - Термины, характеристики и причины.

77. ISO 15312 2003 Подшипники качения -Допустимая тепловая скорость - Расчет и коэффициенты.

78. ISO/TS 16799 1999 Подшипники качения - Динамическая расчетная грузоподъемность и расчетный ресурс - Нарушение непрерывности в расчете базовой динамической грузоподъемности.

79. ISO 21107: 2004 Подшипники качения и сферические подшипники скольжения - Структура поиска для электронных баз данных - Характеристики и рабочие критерии, идентифицируемые по словарю признаков.

80. ИСО 1132-1:2000 Подшипники качения. Допуски. Часть 1. Термины и определения.

90. ИСО 1132-2:2001 Подшипники качения. Допуски. Часть 2. Принципы и методы измерения и контроля.

91. ИСО 12240-1:1998 Сферические подшипники скольжения. Часть 1. Радиальные сферические подшипники скольжения.

92. ИСО 12240-2: 1998 Сферические подшипники скольжения. Часть 2. Радиально-упорные сферические подшипники скольжения.

93. ИСО 12240-3:1998 Сферические подшипники скольжения. Часть 3. Упорно-радиальные сферические подшипники скольжения.

94. ИСО 12240-4:1998 (с поправкой) Сферические подшипники скольжения. Часть 4. Хвостовики сферических подшипников скольжения.

95. ИСО 199:1997 Подшипники качения. Упорные шариковые подшипники. Допуски.

96. ИСО 492:2002 Подшипники качения. Радиальные подшипники. Допуски.

97. ИСО 5753:1991 Подшипники качения. Радиальный внутренний зазор.

98. ИСО 76:1987 (с поправкой 1:1999) Подшипники качения. Статическая грузоподъемность.

99. ИСО 15242-4 Подшипники качения. Методы измерения вибрации. Радиальные цилиндрические роликовые подшипники с цилиндрической внутренней и наружной поверхностью.

100. ИСО 15242-1:2004(Р) Подшипники качения. Методы измерения вибрации. Часть 1: Основные положения.

101. ИСО 15242-2:2004(Р) Подшипники качения. Методы измерения вибрации. Часть 2: Радиальные и радиально-упорные шариковые подшипники с цилиндрическим отверстием и цилиндрической наружной поверхностью.

102. ИСО 15242-3:2006(Р) Подшипники качения. Методы измерения вибрации. Часть 3: Радиальные сферические и конические роликовые подшипники с цилиндрической внутренней и наружной поверхностью.

Теория

Внутренний зазор в подшипниках

Внутренний зазор подшипника определяется, как общее расстояние, на которое может переместиться одно из колец подшипника относительно другого кольца в радиальном направлении (радиальный внутренний зазор) или в осевом направлении (осевой внутренний зазор). Необходимо различать внутренний зазор подшипника в демонтированном состоянии и внутренний зазор смонтированного подшипника, достигшего своей рабочей температуры (рабочего зазора). Радиальный зазор имеет большое значение для правильной работы подшипника. Например, шарикоподшипник, как правило, всегда устанавливается с зазором, фактически равным нулю, или устанавливается с небольшим преднатягом. С другой стороны - цилиндрические, сферические и тороидальные роликоподшипники в процессе работы всегда должны иметь некоторый минимальный зазор. Это относится и к коническим роликовым подшипникам, за исключением тех узлов, где требуется повышенная жесткость, например опоры конических шестерен, где подшипники устанавливаются с преднатягом.

Предварительный натяг подшипников

В зависимости от технических требований может возникнуть необходимость создания положительного или отрицательного рабочего зазора в подшипниковом узле. В большинстве случаев рабочий зазор должен быть положительным, то есть при работе подшипник должен иметь остаточный зазор, пусть даже очень небольшой. Однако, существует много примеров (подшипники шпиндельных узлов станков, опор шестерен мостов автомобилей, подшипниковые узлы малых электрических двигателей или подшипниковые узлы для колебательных движений), где отрицательный рабочий зазор, то есть предварительный натяг (далее - преднатяг) требуется для увеличения жесткости подшипникового узла или повышения точности его вращения. В зависимости от типа подшипника преднатяг может быть радиальным или осевым. Например, цилиндрические роликоподшипники, в силу своей конструкции, могут иметь только радиальный преднатяг, а упорные шарикоподшипники и цилиндрические упорные роликоподшипники - только осевой преднатяг. Однорядные радиально-упорные шарикоподшипники и конические роликоподшипники, которые обычно подвергаются осевому преднатягу, как правило, монтируются совместно со вторым однотипным подшипником по О-образной или Х-образной схеме. Радиальные шарикоподшипники также, как правило, монтируются с осевым преднатягом, для чего радиальный внутренний зазор этих подшипников должен превышать нормальный радиальный внутренний зазор (например, СЗ) для того, чтобы, как и в случае радиально-упорных шарикоподшипников, угол контакта был несколько больше нуля.

Основные причины применения преднатяга подшипников состоят в следующем:

- Увеличивается жесткость узла;

- Уменьшается уровень шума при работе;

- Увеличивается точность вращения вала;

- Компенсируются износ и смятия деталей в процессе эксплуатации;

- Увеличивается ресурс подшипника.

ПОДШИПНИКОВЫЕ УЗЛЫ

ПОДШИПНИКОВЫЕ УЗЛЫ Несущая способность корпуса

Корпус из чугунного литья может выдержать силы, соответствующие статической несущей способности Co установленного подшипника. Несущая способность листовых корпусов не превышает Co/3. Рекомендации находятся в таблицах узлов с листовыми подшипниками.

Регулировка углов

FKL подшипниковые узлы предназначены в первую очередь для сельскохозяйственных машин, транспортеров, строительных машин, и др. Они очень пригодны в местах, где тяжело обеспечить соосность подшипниковых узлов (проблемы при изготовлении, длинные валы и др). В таких случаях регулируемые подшипники - подшипниковые узлы способствуют устранению этих проблем, поскольку они приспособлены к отклонению соосности на +/- 2° среднего положения.

Хотя подшипниковые узлы удобны для установки и эксплуатации, неправильный монтаж или повреждения подшипника или корпуса могут привести к уменьшению рабочих характеристик и к преждевременной поломке. Далее приводим основные инструкции по монтажу.

Установка подшипниковых узлов с закрепительными винтами.

Подшипник прикрепляется прямо к валу при помощи двух винтов. Выровненная или врезанная поверхность вала под винтом увеличивает контактную зону винта с валом, и таким образом обеспечивает повышение стяжной силы.

Нужно проверить прочность и ровность монтажного основания;

Проверить, не проникают ли концы зажимных винтов в отверстие внутреннего кольца;

Установить подшипниковый узел на вал и точно позиционировать его, обращая при этом внимание на то, чтобы не повредить защитный лист и корпус;

Прикрепить корпус на монтажное основание, обеспечивая необходимое расстояние между подшипниковым узлом, и проверяя аксиальный зазор подшипников до окончательного зажима винтов для крепления корпусов;

Попеременно и внимательно прикручивать винты при помощи внутреннего кольца к валу. Рекомендуемые моменты зажима приведены в таблице (аксиальная несущая способность связи вал - подшипник);

Установка подшипниковых узлов с эксцентриковым кольцом. Подшипниковые узлы. Сила зажима эксцентрикового кольца увеличивается по мере вращения вала, поскольку таким образом укрепляется и усиливается монтажная связь. Если применение подразумевает двухстороннее вращение, сила крепления может уменьшаться в противоположном направлении, причем даже небольшой удар может сдвинуть внутреннее кольцо в аксиальном направлении. Чтобы этого не произошло, внутреннее кольцо должно опираться на неподвижное плечо ступенчатого вала, либо должно быть укреплено при помощи специального, неподвижного кольца.

Монтаж осуществляется в следующем порядке:

В начале проверяется чистота и ровность монтажного основания;

Установить подшипниковый узел на вал и правильно его позиционировать, обращая при этом внимание на то, чтобы не повредить защитный лист или корпус;

Прикрепить корпус на монтажное основание, обеспечивая необходимое расстояние между подшипниковыми узлами, и проверить аксиальный зазор подшипника до окончательного закрепления винта для крепления корпуса;

Установить эксцентриковое эксцентричное нажимное кольцо при помощи эксцентричного выпуска внутреннего кольца, и одновременно сжимать вручную, либо при помощи слабых ударов молотка, в том же направлении, в котором вращается вал;

Внимательно закрутить винт при помощи эксцентрикового кольца на вале. Рекомендуемые моменты зажима указаны в таблице;

Провернуть вал рукой, чтобы проверить легкость вращения.

Установка подшипниковых узлов с закрепительными втулками. Подшипник, прикрепленный при помощи закрепительной втулки, остается плотно закрепленным, даже в случаях серьезных ударов и вибраций, поскольку внутреннее кольцо плотно прикреплено при помощи втулки и гайки. Кроме этого, нет необходимости в специальной обработке вала; достаточным является класс допусков h9.

Нужно иметь ввиду, что затягиванием аннулируется зазор подшипника в результате растягивания внутреннего кольца, ввиду чего во время работы может иметь место нагревание. Номинальные моменты затяжки приведены в следующей таблице.

Монтаж осуществляется в следующем порядке:

Проверить чистоту и ровность монтажного основания;

Одеть втулку обоймы на вал (расширить при помощи развертки) до места установки подшипника;

Установить подшипниковый узел на втулку, после чего, при помощи металлического кольца слабыми ударами молотка, одеть внутреннее кольцо на самый большой диаметр втулки;

Установить предохранитель и медленно, вручную прикрепить гайку;

Одеть подшипниковый узел на вал и правильно позиционировать его, обращая внимание на то, чтобы не повредить защитный лист и корпус;

Прикрепить корпус на монтажное основание, обеспечивая необходимое расстояние между узлами, и проверяя аксиальный зазор подшипника до окончательного крепления винтов, предназначенных для крепления корпусов;

Временно установить контрольное кольцо и измерить расстояние между кольцом и торцом подшипника при помощи измерителя или микрометра для отверстий;

Затянуть гайку обоймы при помощи зажима или молотка, поворачивая его на 70 - 100°, чтобы прикрепить подшипник к валу. Рекомендуемые моменты зажима указаны в таблице;

С целью предотвращения отвинчивания, нужно вогнуть перо предохранителя в желоб гайки;

В конце рукой провернуть вал, чтобы проверить легкость вращения вала.

Подшипниковые узлы. Обозначение

Обозначение узлов осуществляется следующим образом:

1. выбирается тип подшипника: UE, LE, UY, LY,...

2. выбирается выполнение корпуса: S, U, V, F, N,...

3. формируется обозначение узла

1. выбранный подшипник: LE 204

2. выбранный корпус: V 204

3. обозначение подшипникового узла: LE 204 + V 204 = LEV 204

ИСТОРИЯ ВОЗНИКНОВЕНИЯ ПОДШИПНИКОВ

Примитивные прототипы современного подшипника упрощали жизнь человека уже многие тысячи лет назад. О существовании трения человек знал еще с древнейших времен.

Об этом свидетельствует тот факт, что первобытный человек добывал огонь быстро вращая палку, то есть уже тогда использовал метод трения, а позже начал высекать огонь с помощью ударов одного камня о другой (использовал переход кинетической энергии трения в тепловую). Это и сыграло главнейшую роль в истории возникновения подшипника и его дальнейшего совершенствования.

Самые первые примитивные подшипники скольжения впервые были найдены в раскопках, относящимся к эпохе неолита. В этот период люди начали осваивать действие трения, овладели умением сверлить отверстия в камне. Изготавливались так называемые "подшипники" из камня и использовались в различных прядильных веретенах и сверлильных приспособлениях. Позже начали использоваться в различных элементарных простейших конструкциях - мельничные камни, гончарный круг, колесница, арба. До изобретения колеса люди перемещали груз на санях, в которые запрягали людей или животных.

До того, как подшипник качения достиг формы похожей на современную, он прошел множество различных этапов совершенствования. До II века до н.э. для транспортировки грузов использовали обыкновенные бревна (т.н. ролики),которые, кстати, еще используют в наши дни, для транспортировки очень тяжелых предметов.