МИНОБРНАУКИ

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Нижегородский государственный педагогический университет

имени Козьмы Минина»

Факультет управления и социально-технических сервисов

Контрольная работа

(Заочное отделение)

По дисциплине: «Силовые агрегаты»

Тема: «Кривошипно-шатунный механизм КамАЗ»

Выполнил:

студент группы АСЗ-13-1

Барабанов А.С.

Проверил:

Мордашов Ю.Ф.

Нижний Новгород

№п/п стр.

1.Назначение и состав КШМ 3

2.Принцип действия КШМ 4

3.Блок цилиндров 5 -6

4.Гильзы цилиндров 7

5.Головки цилиндров 8 - 9

6.Поршневая группа, шатуны 10 - 13

7.Коленчатый вал 14 - 15

8.Маховик 16 - 17

1.Назначение и состав кшм

Кривошипно-шатунный механизм преобразует возвратно-поступательное движение поршней, воспринимающих давление газов, во вращательное движение коленчатого вала.

Детали, составляющие кривошипно-шатунный механизм можно разделить на две группы: подвижные и неподвижные.

К подвижным относятся:

поршень с кольцами и пальцем,

шатун с подшипниками,

коленчатый вал с маховиком.

К неподвижным:

блок цилиндров,

картер коленчатого вала (в автомобильных двигателях блок-картер),

крышка блок-картера (головка цилиндров),

прокладка головки,

картер распределительных зубчатых колес,

картер маховика.

В обе группы входят фиксирующие и крепежные детали.

В процессе работы детали кривошипно-шатунного механизма нагружены силами давления газов, силами инерции движущихся частей и моментами этих сил.

2.Принцип действия кшм

Прямая схема .Поршень под действием давления газов совершает поступательное движение в сторону коленчатого вала. С помощью кинематических пар «поршень-шатун» и «шатун-вал» поступательное движение поршня преобразовывается во вращательное движение коленчатого вала.

Обратная схема. Коленчатый вал под действием приложенного внешнего крутящего момента совершает вращательное движение, которое через кинематическую цепь «вал-шатун-поршень» преобразовывается в поступательное движение поршня.

3.Блок цилиндров

Блок цилиндров является корпусной деталью двигателя, он служит основанием для установки и крепления всех его механизмов и систем. Блок цилиндров представляет собой монолитную чугунную отливку с отверстиями, каналами, перегородками и обработанными привалочными плоскостями. В верхней части блока под углом 90 расположены два ряда гнезд для установки гильз, один ряд смещен относительно другого на 20,9 мм. В блоке имеются внутренние полости и каналы для прохода охлаждающей жидкости, вместе они образуют рубашку охлаждения двигателя. Нижняя часть блока называется картером. Здесь устанавливается коленчатый вал. В картере имеются отверстия для прохода масла к трущимся деталям двигателя и к фильтрам смазочной системы. Внутри картер имеет три оребренные перегородки, увеличивающие его жесткость. В этих перегородках, а также в передней и задней стенках картера выполнены расточки, закрываемые крышками 4,5 и являющиеся коренными опорами коленчатого вала. Крышки опор расточены вместе с картером, устанавливаются в строго фиксированном положении и невзаимозаменяемые. Каждая крышка крепится к картеру четырьмя специальными болтами.

В блоке имеются также отверстия под опоры распределительного нала и для размещения толкателей механизма газораспределения. Впереди к картеру через уплотнительную прокладку крепится крышка 7, а в задней части на блоке закреплен картер маховика, выполненный из алюминиевого сплава. Верхняя часть картера маховика служит крышкой распределительных шестерен.

Общее устройство и работа кривошипно-шатунного механизма

К атегория:

Тракторы-2

Общее устройство и работа кривошипно-шатунного механизма

Кривошипно-шатунный механизм является основой двигателя внутреннего сгорания. Он состоит из следующих основных деталей: гильз цилиндров, установленных в блок-картере, головки, поршней с кольцами и поршневыми пальцами, шатунов, коленчатого вала с подшипниками и маховиком и поддона картера.

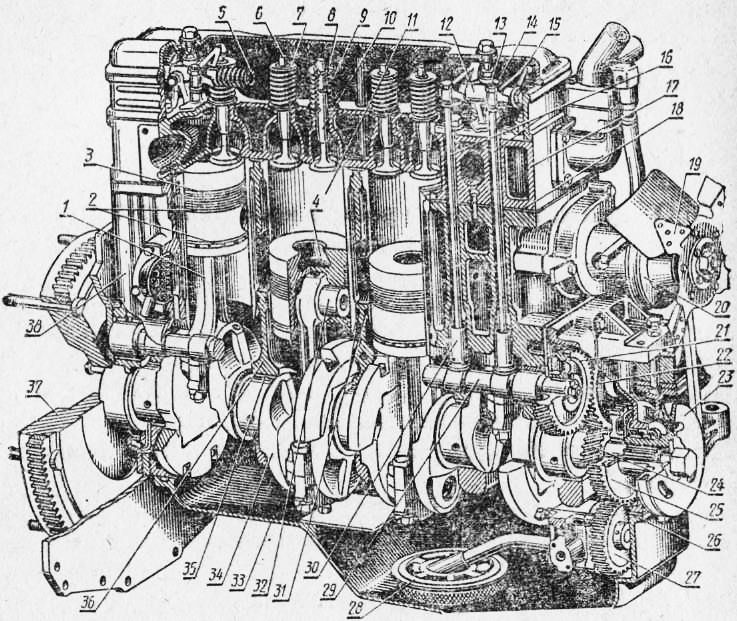

На данном рисунке изображен разрез двигателя Д-240. Цилиндры здесь размещены в блоке двигателя вертикально в один ряд. Сверху цилиндры закрываются общей головкой. Для надежного уплотнения полостей цилиндров в разъем блока и головки укладывается уплотнительная прокладка.

Поршни имеют пружинящие уплотнительные и масляные кольца. При помощи поршневых пальцев поршни шарнирно связаны с шатунами. Нижние концы шатунов имеют разъемы и шарнирно соединяются с коленчатым валом. В нижнюю расточку шатунов заложены вкладыши подшипников скольжения.

Коленчатый вал укладывается в разъемные подшипники блока двигателя. На переднем конце коленчатого вала крепятся приводные детали: шкив, шестерни; на заднем - маховик.

Замкнутая полость, в которой вращается коленчатый вал и находится рабочий запас смазочного масла, называется картером. Он образуется нижней частью блока двигателя и поддоном, который крепится к блоку снизу. В плоскость разъема блока и поддона картера устанавливается уплотнительная прокладка.

Блок цилиндров и верхняя часть картера представляют собой деталь, которую называют блок-картером.

К блок-картеру и его головке, составляющим остов двигателя, крепятся детали и узлы других механизмов и систем двигателя.

Рис. 1. Разрез двигателя Д-240: 1 - шатун; 2 - маслосъемные кольца; 3 - уплотняющая часть поршня с компрессионными кольцами; 4 - камера сгорания в днище поршня; 5 - валик коромысел; 6 - клапан; 7 - опорная шайба пружин клапана; 8 - сухари крепления опорной шайбы на клапане; 9 - пружины клапана; 10 - направляющая втулка клапана; 11 - гильза цилиндра; 12 - стойка валика коромысел; 13 - регулировочный болт; 14 - контргайка; 15 - коромысло; 16 - штанги; /7 - головка цилиндров; 18 - прокладка головки цилиндров; 19 - вентилятор; 20 - шкив привода вентилятора; 21 - шестерня распределительного вала; 22 - промежуточная шестерня распределения; 23 - шкив коленчатого вала; 24 - шестерня распределения коленчатого вала; 25 - ведущая шестерня привода масляного насоса; 26 - уплотнение поддона картера; 27 - шестерня привода масляного насоса; 28 - маслоприемник; 29 - распределительный вал; 30 - толкатель; 31 - уплотняющие резиновые кольца гильзы цилиндров; 32 - поршневой палец; 33 - поддон картера; 34 - коленчатый вал; 35 - коренной подшипник коленчатого вала; 36 - перегородки нижней части блок-картера; 37 - маховик; 38 - блок-картер

Детали кривошипно-шатунного механизма во время работы двигателя испытывают как силовые, так и тепловые нагрузки.

Силовая нагрузка складывается из давления газов, сил инерции возвратно-поступательно и вращательно движущихся масс, сил трения и полезного сопротивления, нагрузки от упругих колебаний.

Максимальная сила давления газов Ргна поршень карбюраторного двигателя составляет 12…13 кН. Поршень дизеля испытывает давление газов порядка 45…100 кН.

Центробежная сила Рц у автомобильных и тракторных двигателей достигает 3…9 кН.

Упругие колебания деталей двигателя возникают вследствие того, что силы давления газов и силы инерции являются периодически изменяющимися. Дополнительные напряжения в деталях при упругих колебаниях, складываясь с основными напряжениями, могут приводить к разрушению деталей. Суммарные напряжения достигают максимума при явлениях резонанса.

Для ослабления вредного действия упругих колебаний детали двигателя делают достаточно жесткими из материалов с высоким пределом выносливости.

Тепловая нагрузка приводит к снижению механических свойств металлов, появлению тепловых напряжений, изменению формы деталей и зазора между ними, ухудшению условий смазки и т. п. Поэтому тепловой режим работы двигателя должен соответствовать расчетному и не вызывать нарушений в работе его деталей и узлов.

Детали кривошипно-шатунного механизма, работающие в условиях больших знакопеременных нагрузок, упругих колебаний и высокой температуры, должны иметь достаточную прочность, жесткость и износостойкость.

Кривошипно-шатунный механизм должен быть компактным и легким. Уменьшение массы движущихся относительно остова двигателя деталей при сохранении их прочности и жесткости снижает инерционные силы, а следовательно, нагрузки и износ деталей.

Для уменьшения утечки газов из цилиндров детали, образующие рабочие полости (цилиндры, поршни с кольцами, головки с прокладками), должны постоянно поддерживать требуемую герметичность цилиндров.

Устройство деталей кривошипно-шатунного механизма и компоновка его узлов на двигателе должны обеспечивать простоту технического обслуживания и ремонта.

К атегория: - Тракторы-2

Люди часто говорим о том, что двигатель внутреннего сгорания – это сердце автомобиля. Но мы хотим изменить этот стереотип. Если ссылаться на тот же медицинский манер, двигатель – это сердечнососудистая система, а вот сердцем является кривошипно-шатунный механизм. Именно он выполняет главенствующую роль – преобразовывает ход поршня из ВМТ в НМТ во вращательное движение.

Устройство кривошипно-шатунного механизма

Составляющими частями кривошипно-шатунного механизма двигателя являются: , поршень, шатун, .

ГБЦ размещает в себе , камеру сгорания, в которую впускной клапан закачивает топливно-воздушную смесь, и из которой клапан выпускает уже . От характеристик ГБЦ зависит мощностной показатель двигателя автомобиля, поэтому данный элемент имеет ключевую важность среди всего КШМ. Более подробно об особенностях ГБЦ говорилось нами ранее.

– отвечает за преобразование давления газов, которое образуется в цилиндрах в механическую энергию. Как правило, вместе с поршнем рассматривают и другой важный элемент КШМ – шатун. Поршень с шатуном соединяются посредством поршневого пальца и обе этих детали образуют поршневую группу. Ранее мы также говорили об особенностях поршня и шатуна, рассматривали особенности их конструкции и характер работы, поэтому не будем останавливаться на этом подробно.

Составной деталью кривошипно-шатунного механизма является и коленвал. Он приводится в движение благодаря ходу поршня и, таким образом, осуществляет вращение. В зависимости от характеристик коленчатого вала, можно изменить динамику и мощностные показатели мотора, сделать его более тяговитым, либо же увеличить предел максимальной скорости. Более подробно о коленчатом вале вы узнаете здесь.

Наконец, маховик двигателя. Он тоже считается важной частью КШМ. Маховик гасит всю , которая возникает в результате неровной работы двигателя, а также осуществляет вращение коленвала при запуске мотора. Разделяют несколько типов маховиков, о чем мы говорили ранее.

Принцип работы кривошипно-шатунного механизма двигателя

Особенность работы КШМ проста в восприятии. Все начинается с подачи смеси через клапана в каналах ГБЦ. Когда поршень доходит до ВМТ, смесь взрывается, что силой толкает поршень вниз. А теперь представьте этот процесс работы для 4-х цилиндров. Движение всей поршневой группы провоцирует вращение коленвала. Так как на коленчатом валу с одной стороны установлен маховик, процесс вращения передается далее – на КПП и ось автомобиля.

Кривошипно-шатунный механизм (КШМ) воспринимает давление газов при рабочем ходе и преобразует возвратно-поступательное движение поршня во вращательное движение коленвала. КШМ состоит из блока цилиндров с головкой, поршней с кольцами, поршневых пальцев, шатунов, коленчатого вала, маховика и поддона картера.

Устройство КШМ

Является основной деталью двигателя, к которой крепятся все механизмы и детали. Блоки цилиндров отливают из чугуна или алюминиевого сплава. В той же отливке выполнены картер и стенки рубашки охлаждения, окружающие цилиндры двигателя. В блок цилиндров устанавливают вставные гильзы. Гильзы бывают «мокрые» (охлаждаемые жидкостью) и «сухие». На многих современных двигателях применяются безгильзовые блоки. Внутренняя поверхность гильзы (цилиндра) служит направляющей для поршней.

Блок цилиндров сверху закрывается одной или двумя (в V-образных двигателях) головками цилиндров из алюминиевого сплава. В головке блока цилиндров (ГБЦ) размещены камеры сгорания, в которых имеются резьбовые отверстия для свечей зажигания (в дизелях – для свечей накала). В головках ДВС с непосредственным впрыском также имеется отверстие для форсунок. Для охлаждения камер сгорания вокруг них выполнена специальная рубашка. На головке цилиндров закреплены детали газораспределительного механизма. В ГБЦ выполнены впускные и выпускные каналы и установлены вставные седла и направляющие втулки клапанов. Для создания герметичности между блоком и ГБЦ устанавливается прокладка, а крепление головки к блоку цилиндров осуществлено шпильками с гайками. Головка цилиндров сверху закрывается крышкой. Между ними устанавливается маслоустойчивая прокладка.

Поршень воспринимает давление газов при рабочем такте и передает его через поршневой палец и шатун на коленчатый вал. Поршень представляет собой перевернутый цилиндрический стакан, отлитый из алюминиевого сплава. В верхней части поршня расположена головка с канавками, в которые вставляются поршневые кольца. Ниже головки выполнена юбка, направляющая движение поршня. В юбке поршня имеются приливы-бобышки с отверстиями для поршневого пальца.

При работе двигателя поршень, нагреваясь, расширится и, если между ним и стенкой цилиндра не будет необходимого зазора, заклинится в цилиндре. Если же зазор будет слишком большим, то часть отработанных газов будет прорываться в картер. Это приведет к падению давления в цилиндре и уменьшению мощности двигателя. Поэтому головку поршня выполняют меньшего диаметра, чем юбку, а саму юбку в поперечном сечении изготавливают не цилиндрической формы, а в виде эллипса с большей осью в плоскости, перпендикулярной поршневому пальцу. На юбке поршня имеется разрез. Из-за овальной формы и разреза юбки предотвращается заклинивание поршня при работе прогретого двигателя. Общее устройство поршней принципиально одинаково, но их конструкции могут отличаться в зависимости от особенностей конкретного двигателя.

Поршневые кольца подразделяются на компрессионные и маслосъемные. Компрессионные кольца уплотняют поршень в цилиндре и служат для уменьшения прорыва газов из цилиндров в картер, а маслосъемные снимают излишки масла со стенок цилиндров и предотвращают проникновение масла в камеру сгорания. Кольца, изготовленные из чугуна или стали, имеют разрез (замок). Количество колец в разных двигателях может быть разным.

Поршневой палец шарнирно соединяет поршень с верхней головкой шатуна. Палец изготовлен в виде пустотелого цилиндрического стержня, наружная поверхность которого закалена токами высокой частоты. Осевое перемещение пальца в бобышках поршня ограничивается разрезными стальными кольцами.

Шатун служит для соединения коленчатого вала с поршнем. Шатун состоит из стального стержня двутаврового сечения, верхней неразъемной и нижней разъемной головок. В верхней головке установлен поршневой палец, а нижняя головка крепится на шатунной шейке коленчатого вала. Для уменьшения трения в верхнюю головку шатуна запрессовывается втулка, а в нижнюю, состоящую из двух частей, устанавливаются тонкостенные вкладыши. Обе части нижней головки скрепляются двумя болтами с гайками. К головкам шатуна при работе двигателя подводится масло. В V-образных двигателях на одной шатунной шейке коленвала крепится два шатуна.

Коленчатый вал изготавливается из стали или из высокопрочного чугуна. Он состоит из шатунных и коренных шлифованных шеек, щек и противовесов. Задняя часть вала выполнена в виде фланца, к которому болтами крепится маховик. На переднем конце коленчатого вала закрепляется ременной шкив и звездочка привода распредвала. В шкив может быть интегрирован гаситель крутильных колебаний. Наиболее распространенная конструкция представляет собой два металлических кольца, соединенных через упругую среду (резина-эластомер, вязкое масло).

Количество и расположение шатунных шеек зависят от числа цилиндров и их расположения. Шатунные шейки коленвала многоцилиндрового двигателя выполнены в разных плоскостях, что необходимо для равномерного чередования рабочих тактов в разных цилиндрах. Коренные и шатунные шейки соединяются между собой щеками. Для уменьшения центробежных сил, создаваемых кривошипами, на коленчатом валу выполнены противовесы, а шатунные шейки сделаны полыми. Поверхность коренных и шатунных шеек закаливают токами высокой частоты. В шейках и щеках имеются каналы, предназначенные для подвода масла. В каждой шатунной шейке имеется полость, которая выполняет функцию грязеуловителя. В грязеуловители масло поступает от коренных шеек и при вращении вала частицы грязи, находящиеся в масле, под действием центробежных сил отделяются от масла и оседают на стенках. Очистка грязеуловителей осуществляется через завернутые в их торцы резьбовые пробки только при разборке двигателя. Перемещение вала в продольном направлении ограничивается упорными шайбами. В местах выхода коленчатого вала из картера двигателя имеются сальники и уплотнители, предотвращающие утечку масла.

В работающем двигателе нагрузки на шатунные и коренные шейки коленчатого вала очень велики. Для уменьшения трения шейки вала расположены в подшипниках скольжения, которые выполнены в виде металлических вкладышей, покрытых антифрикционным слоем. Вкладыши состоят из двух половинок. Шатунные подшипники устанавливаются в нижней разъемной головке шатуна, а коренные – в блоке и крышке подшипника. Крышки коренных подшипников прикручиваются болтами к блоку цилиндров и стопорятся во избежание самоотвертывания. Чтобы вкладыши не провертывались, в них делают выступы, а в крышках, седлах и головках шатунов – соответствующие им уступы.

Уменьшает неравномерность работы двигателя, облегчает его пуск и способствует плавному троганию автомобиля с места. Маховик изготовлен в виде массивного чугунного диска и прикреплен к фланцу коленвала болтами с гайками. При изготовлении маховик балансируется вместе с коленчатым валом. Для того чтобы при разборке двигателя балансировка не нарушилась, маховик устанавливается на несимметрично расположенные штифты или болты. Таким образом исключается его неправильная установка. В некоторых двигателях для снижения крутильных колебаний, передаваемых на КПП, применяются двухмассовые маховики, представляющие собой два диска, упруго соединенные между собой. Диски могут смещаться относительно друг друга в радиальном направлении. На ободе маховика наносятся метки, по которым устанавливают поршень первого цилиндра в в.м.т. при установке зажигания или момента начала подачи топлива (для дизелей). Также на обод крепится зубчатый венец, предназначенный для зацепления с бендиксом стартера.

Для уменьшения вибрации в рядных двигателях применяются балансирные валы , расположенные под коленчатым валом в масляном поддоне.

Картер двигателя отливается заодно с блоком цилиндров. К нему крепятся детали кривошипно-шатунного и газораспределительного механизмов. Для повышения жесткости внутри картера выполнены ребра, в которых расточены гнезда коренных подшипников коленчатого вала. Снизу картер закрывается поддоном, выштампованным из тонкого стального листа. Поддон используется как резервуар для масла и защищает детали двигателя от загрязнения. В нижней части поддона имеется пробка для слива моторного масла. Поддон крепится к картеру болтами. Для предотвращения утечки масла между ними устанавливается прокладка.

Неисправности КШМ

К признакам неисправности КШМ относятся: появление посторонних стуков и шумов, падение мощности двигателя, повышенный расход масла, перерасход топлива, появление дыма в отработанных газах.

Стуки и шумы в двигателе возникают в результате износа его основных деталей и появления между сопряженными деталями увеличенных зазоров. При износе поршня и цилиндра, а также при увеличении зазора между ними возникает звонкий металлический стук, хорошо прослушиваемый при работе холодного двигателя. Резкий металлический стук на всех режимах работы двигателя свидетельствует об увеличении зазора между поршневым пальцем и втулкой верхней головки шатуна. Усиление стука при резком увеличении числа оборотов коленчатого вала свидетельствует об износе вкладышей коренных или шатунных подшипников, причем стук более глухого тона указывает на износ вкладышей коренных подшипников. При большом износе вкладышей возможно резкое падение давление масла. В этом случае эксплуатировать двигатель нельзя.

Падение мощности двигателя возникает при износе или залегании в канавках поршневых колец, износе поршней и цилиндров, а также плохой затяжке головки цилиндров. Эти неисправности вызывают падение компрессии в цилиндре. Компрессию проверяют при помощи компрессометра на теплом двигателе. Для этого выкручивают все свечи, и на место одной из них устанавливают наконечник компрессометра. При полностью открытом дросселе прокручивают двигатель стартером в течение 2-3 секунд. Таким образом последовательно проверяют все цилиндры. Величина компрессии должна быть в пределах, указанных в технических данных двигателя. Разница в компрессии между отдельными цилиндрами не должна превышать 1 кГ/см2.

Повышенный расход масла , перерасход топлива, появление дыма в отработанных газах (при нормальном уровне масла в картере) обычно появляются при залегании поршневых колец или износе колец и цилиндров. Залегание кольца можно устранить без разборки двигателя, залив в цилиндр через отверстие для свечи зажигания специальную жидкость.

Отложение нагара на днищах поршней и камер сгорания снижает теплопроводность, что вызывает перегрев двигателя, падение мощности и повышение расхода топлива.

Трещины в стенках рубашки охлаждения блока и головки блока цилиндров могут появиться в результате замерзания охлаждающей жидкости, заполнения системы охлаждения горячего двигателя холодной охлаждающей жидкостью или в результате перегрева двигателя. Через трещины в блоке цилиндров охлаждающая жидкость может попадать в цилиндры. При этом цвет выхлопных газов становится белым.

Лабораторная работа № 1.Тема: Кривошипно-шатунный механизм.

Цель работы: усвоить устройство и работу КШМ и научиться пользоваться этими знаниями на практике.

Оборудование:

1.Макет двигателя.

2.Схемы и плакаты.

Ход работы.

1.Разборка с помощью инструмента элементов механизма КШМ.

Детали, составляющие кривошипно-шатунный механизм можно разделить на две группы: подвижные и неподвижные. К подвижным деталям относят: поршень, шатун и коленчатый вал с маховиком; к неподвижным - блок-картер, цилиндр, головку цилиндров, картер распределительных шестерен, поддон и картер маховика, а также прокладки, крепежные и фиксирующие детали.

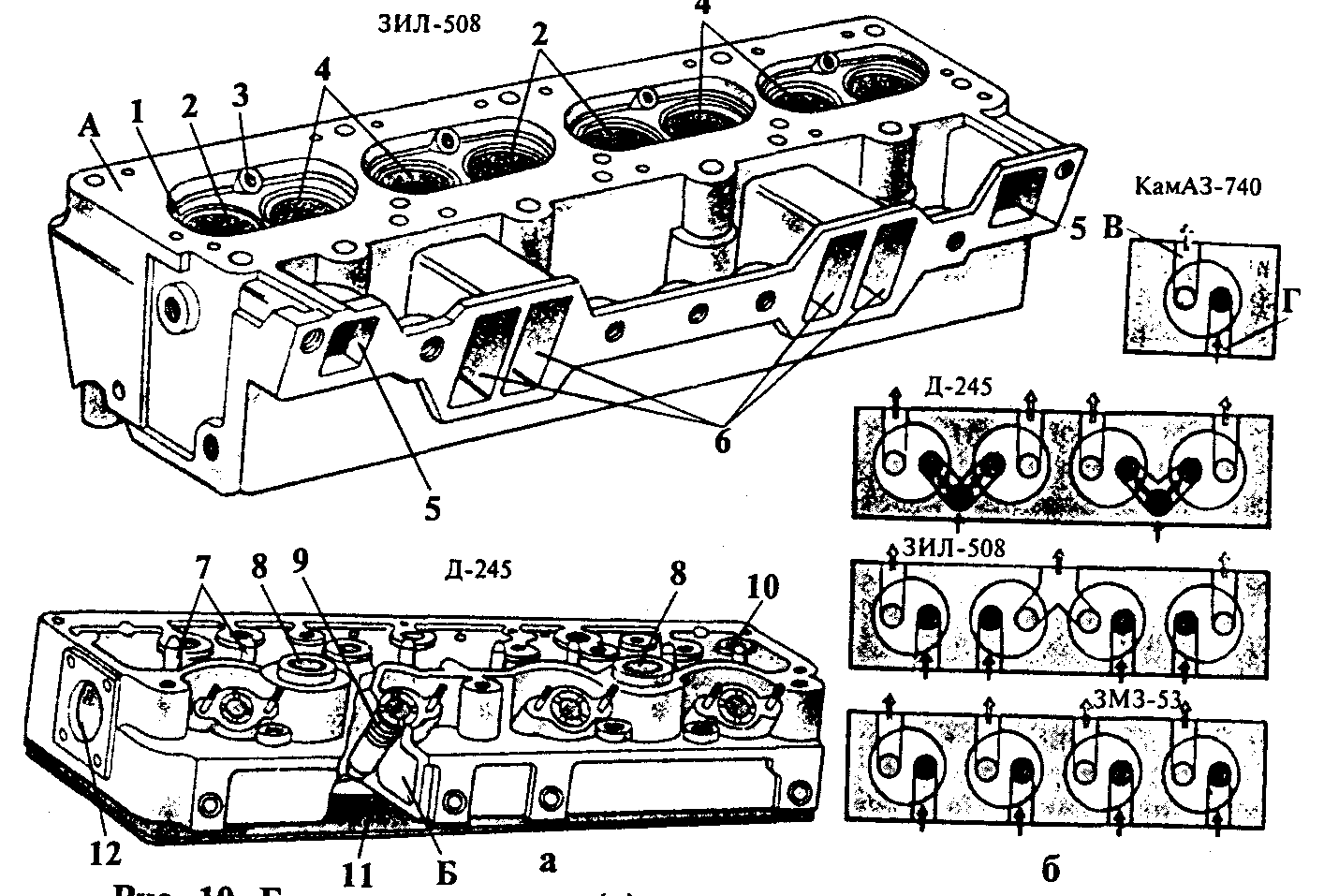

Рисунок 1- Корпусные детали двигателя ЗИЛ-508:

1 - блок-картер; 2 и 5 - отверстия для отвода и ввода воды (охлаждающей жидкости); 3 - горизонтальная перегородка; 4 - отверстие для установки гильз цилиндров; б и 10 - прокладки; 7 - картер распределительных шестерен; 8 - отверстие для установки распределительного вала; 9 - крышка коренного подшипника; 11 - поддон картера; 12 - пластина; 13 - крышка картера маховика; 14 - картер маховики; А и Б - плоскости крепления головки цилиндров и картера распределительных шестерен.

Цилиндры. У рассматриваемых двигателей цилиндры съемные. Отдельно изготовленный цилиндр называют гильзой. При использовании вставных гильз можно увеличить срок службы блок-картера счет замены изношенных гильз новыми. Гильзы обычно изготавливают из легированного чугуна. Внутреннюю поверхность гильзы, называемую зеркалом, тщательно обрабатывают и закаляют. Гильзы, наружная поверхность которых омывается охлаждающей жидкостью, называют «мокрыми» (Рисунок 3, а).

Рисунок 2- Головка цилиндров и схемы расположения впускных и выпускных каналов:

1- камера сгорания; 2 и 4- седла выпускного и впускного каналов; 3 - отверстие для свечи зажигания; 5 - каналы для охлаждающей жидкости; 6 – каналы для подвода горючей смеси (впускные каналы); 9 - стакан форсунки;10 - отверстие для штанги;11 - прокладка; 12 - отверстие для отвода воды из водяной рубашки; А - нижняя плоскость; Б - полость водяной рубашки; В и Г - выпускной и впускной каналы

На наружной поверхности гильзы выполнено два посадочных пояска 2 и 3, которые служат для плотной установки гильзы в блоке. Между нижним пояском гильзы и блоком цилиндра монтируют резиновые уплотнительные кольца 4, предотвращающие протекание воды в картер из водяной рубашки блока. Верхний торец гильзы немного выступает над плоскостью блока, что обеспечивает лучшее обжатие металлоасбестовой прокладки, создает надежное уплотнение от прорыва газов из цилиндра и попадания воды в цилиндр

Поршень. Он воспринимает и передает на шатун усилие, возникающее от давления газов, а также обеспечивает протекание всех тактов рабочего цикла. Отливают из алюминиевого сплава.

Рисунок 3- Цилиндро-поршневая группа:

А - гильза цилиндра; б - схема установки гильзы; в - поршень карбюраторного двигателя; г - поршень дизеля; д - поршневой палец; е - составное маслосъемное кольцо; ж - расположение колец на поршне;1 - буртик; 2 и 3 верхний и нижний пояски; 4 - уплотнительное кольцо;5 - гильза цилиндра; б - вставка; 7 - водяная рубашка; 8 - уплотнительная прокладка; 9 - прорезь; 10 - канавки под компрессионные и маслосъемные кольца; 11 - компрессионные кольца; 12 - выемка в днище поршня;13 - канавка для стопорного кольца; 14 - бобышка; 15 - отверстие для поршневого пальца; 16 - стопорное кольцо; 17 - плоское стальное кольцо;18 и 19 - осевой и радиальный расширители; 20 - поршень; А - днище; Б - метка установки поршня; В - метки массы и размерной группы поршня; Г - головка (уплотняющая часть); Д - юбка (направляющая часты);Е - метка размерной группы пальца.

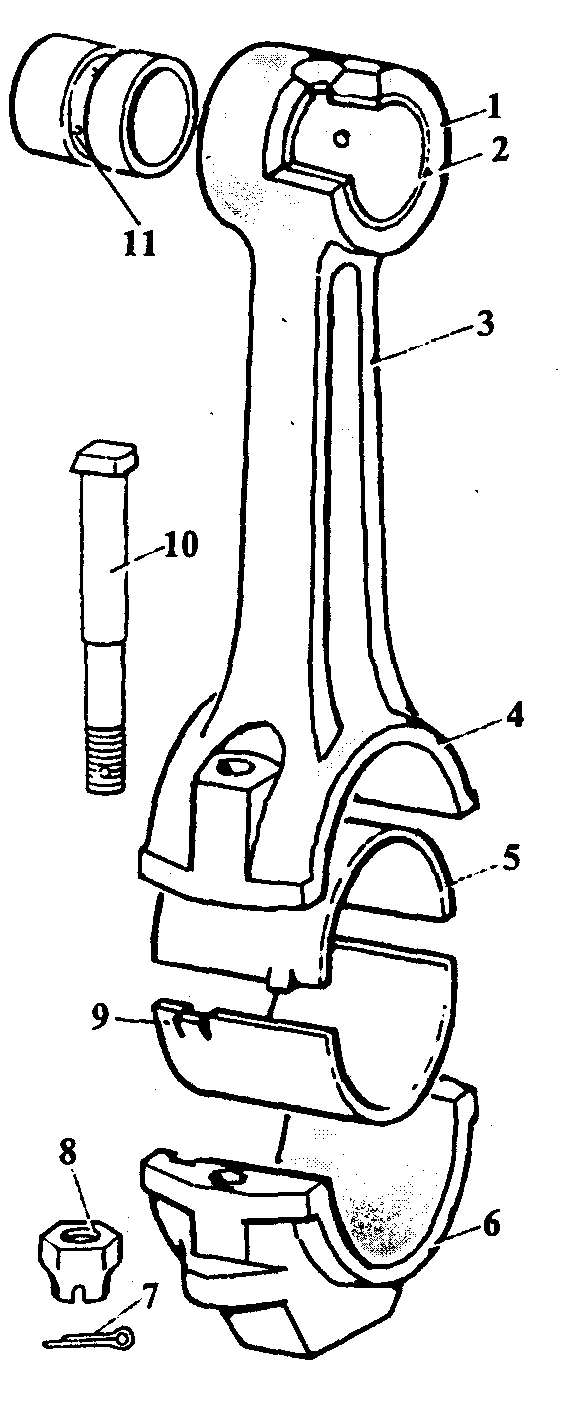

Шатун. Он соединяет поршни с коленчатым валом и передает ему усилие от давления газов, воспринимаемого поршнями. Шатун изготавливают из высококачественной стали в виде стержня с двумя головками.

Рисунок 4- Шатун:

1 и 4 - верхняя и нижняя головки шатуна;2 - втулка верхней головки; З - стержень шатуна; 5 - вкладыш шатунного подшипника; б - крышка нижней головки шатуна;7 - шплинт; 8 - корончатая гайка;9 - фиксирующий усик вкладыша;10 - шатунный болт;11 - отверстие для масла

Коленчатый вал. Он воспринимает усилия, передающиеся от поршней через шатуны, и преобразует их во вращающий момент, который передается агрегатам трансмиссии, а также используется для привода в действие различных механизмов и деталей двигателя.

Коленчатый вал штампуют из высококачественной стали или отливают из высокопрочного чугуна. Он состоит из опорных коренных шеек 1, шатунных шеек 11, соединяющих их щек 2, носка (передней части) и хвостовика (задней части).

Рисунок 5- Коленчатые валы:

А - рядного дизеля; б - V-образного двигателя;1 - коренная шейка; 2 - щека; З - упорные полукольца; 4 и 10 - нижний и верхний вкладыши коренного подшипника; 5 - маховик; 6 - маслоотражатель; 7 - установочный штифт; 8 - болт крепления маховика; 9 - зубчатый венец;11 - шатунная шейка; 12 - противовесы; 13 - шестерня коленчатого вала;14 - ведущая шестерня привода масляного насоса; 15 - болт; 16 - шкив;17 - пробка; 18 - трубка для чистого масла; 19 - фланец; А - место клеймения размерной группы шеек; Б - канал подвода масла в полость шатунной шейки; В - полость шатунной шейки

Контрольные вопросы.

1.Назначение и классификация поршневых колец?

2.Назначение маховика?

Ответы:

Поршневые кольца по назначению различают на компрессионные и маслосъемные (Рисунок 3, е, ж).

Компрессионные кольца предотвращают прорыв газов из камеры сгорания в картер. Их изготовляют из легированного чугуна или стали. Вырез в поршневом кольце называют замком.

При перегреве двигателя образуются шлаковые отложения, которые заполняют зазоры между кольцами и стенками канавок поршня по высоте. Кольца перестают свободно перемещаться и пружинить. Это явление называют пригоранием (закоксовыванием) колец и оно сопровождается потерей мощности двигателя и повышенным расходом масла.

Маслосъемные кольца препятствуют проникновению масла из картера в камеру сгорания, снимая излишки масла со стенки цилиндра. Их устанавливают ниже уровня компрессионных. Они в отличие от компрессионных колец имеют сквозные прорези. На поршни многих двигателей устанавливают составные маслосъемные кольца (Рисунок 3, е) изготовленные из двух плоских стальных колец и двух пружинных расширителей - осевого и радиального. Осевой расширитель 18, расположенный между дисками, плотно прижимает их к стенкам канавки поршня. Радиальный расширитель 19 плотно прижимает диски к цилиндру.

Сборные кольца хорошо прилегают к поверхности цилиндра и обеспечивают низкий расход картерного масла.

2. Маховик. Он служит для равномерного вращения коленчатого вала и преодоления двигателем повышенных нагрузок при трогании с места и вовремя работы. Маховик представляет собой тяжелый чугунный диск.

Лабораторная работа № 2.

Тема: Механизм газораспределения.

Цель работы: усвоить устройство и работу механизма газораспределения и научиться пользоваться этими знаниями на практике.

Оборудование:

1.Макет двигателя и топливной аппаратуры.

2.Схемы и плакаты.

3.Учебник «Грузовые автомобили», В.А. Родичев.

Ход работы.

1.Разборка с помощью инструмента элементов механизма газораспределения двигателя.

2.Изучение устройства, работы.

4.Ответы на контрольные вопросы.

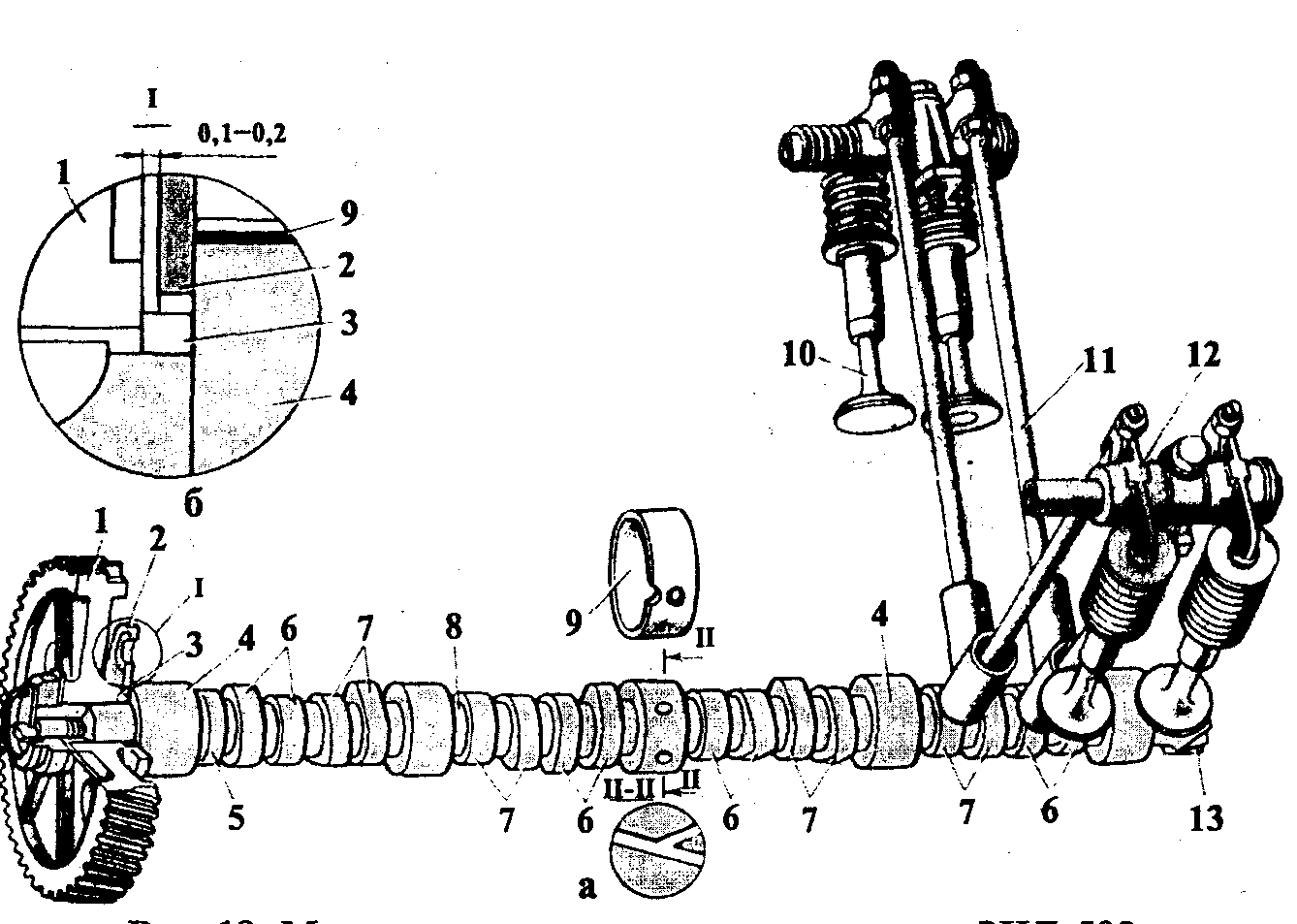

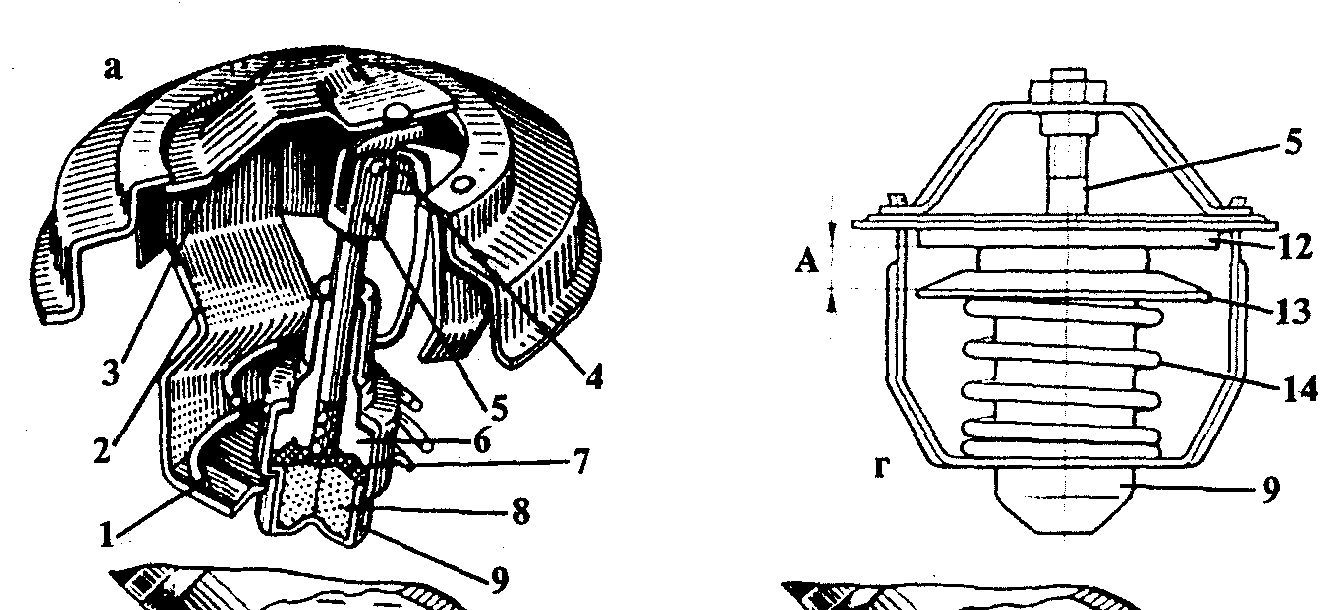

Рисунок 1- Механизм газораспределения двигателя ЗИЛ-508:

а - устройство; б - схема ограничения осевого смещения распределительного вала;1 - шестерня; 2 - упорный фланец; З - распорное кольцо; 4 - опорные шейки;5 - эксцентрик привода бензинового насоса; б и 7 - кулачки выпускных и впускных клапанов;

8 -распределительный вал; 9 - втулка;10 - впускной клапан; 11 - штанга;

12 - коромысло;13 - шестерня привода масляного насоса и распределителя

В четырехтактных двигателях применяют клапанный механизм газораспределения, служащий для своевременной подачи в цилиндры воздуха (в дизелях) или горючей смеси (в карбюраторных двигателях) и для выпуска из цилиндров отработавших газов.

Коленчатый вал с помощью шестерен вращает распределительный вал, каждый кулачок которого, набегая на толкатель, поднимает его вместе со штангой. Последняя поднимает один конец коромысла, а другой движется вниз и давит на клапан, опускал его и сжимая пружины клапана. Когда кулачок распределительного вала сходит с толкателя, штанга толкатель опускаются, а клапан под действием пружин, садится в седло, плотно закрывает отверстие канала.

Рисунок 2- Клапанный механизм:

а - выпускной клапан с механизмом вращения в сборе; б - механизм вращения;1 - клапан; 2 - полость; З - пружина клапана; 4 -сухарик; 5 - механизм вращения; 6 - втулка клапана; 7 - седло; 8- замочное кольцо; 9 - упорная шайба; 10 - дисковая пружина; 11 - корпус механизма вращения; 12 - шарик; 13 - возвратная пружина; А - фаска клапана.

Клапан служит для полной изоляции камеры сгорания от окружающей среды при его посадке в гнездо. Внутри клапана расположена полость 2, заполненная на 50-60% натрием.

Выпускной клапан двигателя типа ЗИЛ может проворачиваться принудительно во время работы двигателя специальным механизмом. Последний состоит из неподвижного корпуса 11, в котором по окружности расположены пять наклонных углублений для шариков 12 с их возвратными пружинами 13. На шариках свободно установлена дисковая (конусная) пружина 10, на. которую опирается через упорную шайбу 9 пружина З клапана.

Коромысло служит для опускания клапана на определенную величину и представляет собой неравноплечий рычаг, изготовленный из стали. На Регулировочный винт, с помощью которого устанавливают зазор между клапаном и бойком коромысла, и обеспечивают плотное закрытие клапанов.

Распределительный вал 8(Рисунок 1) предназначен для своевременного открытия и закрытия клапанов в определенной последовательности. Заодно с валом изготовлены кулачки 6 и 7 и опорные шейки 4.

Рисунок 3- Совмещение меток распределительных шестерен:

1-шестерня распределительного вала; 2-шестерня коленчатого вала.

Для того чтобы действие клапанов соответствовало определенному положению поршня в цилиндре, зубья указанных шестерен при сборке соединяют по меткам.

Контрольные вопросы.

1.Обьясните понятие «перекрытие клапанов»?

2.Что называется фазами газораспределения?

Ответы.

1. Для лучшей очистки цилиндров от отработавших газов и заполнения их свежим воздухом или горючей смесью клапаны открыты дольше, чем в простейшем двигателе.

Воздух поступает в цилиндры двигателя, несмотря на то что поршень идет некоторое время вверх. Воздух по инерции поступает в цилиндры через открытый клапан и после того, как поршень пройдет н.м.т. Впускной клапан закрывается с некоторым запаздыванием.

После закрытия впускного клапана происходит сжатие и рабочий ход. Выпуск отработавших газов из цилиндра, или открытие выпускного клапана, начинается до прихода поршня в н.м.т. за 50° по углу поворота коленчатого вала. Выпускной клапан закрывается после прохода поршнем в.м.т. Продолжительность открытия выпускного клапана по углу поворота коленчатого вала 252°.

В конце такта выпуска и начале такта впуска оба клапана некоторое время открыты одновременно, что соответствует 46° по углу поворота коленчатого вала. Такое перекрытие клапанов способствует лучшей очистке цилиндра от отработавших газов в результате его продувки свежим воздухом.

2. Периоды от момента открытия клапанов до момента их закрытия, выраженные в градусах поворота коленчатого вала, называют фазами газораспределения. Их изображают в виде таблицы или круговой диаграммы.

Лабораторная работа № 3.

Тема: Смазочная система двигателя.

Цель работы: усвоить устройство и работу смазочной системы двигателя и научиться пользоваться этими знаниями на практике.

Оборудование:

1.Макет двигателя.

2.Схемы и плакаты.

3.Учебник «Грузовые автомобили», В.А. Родичев.

Ход работы .

1.Разборка с помощью инструмента элементов смазочной системы двигателя.

2.Изучение устройства, работы.

4.Ответы на контрольные вопросы.

Смазочная система двигателя необходима для непрерывной подачи масла к трущимся поверхностям деталей и отвода от них теплоты.

Рисунок 1- Принципиальная схема смазочной системы дизеля Д-245:

1-масляный поддон; 2 - масляный насос; 3, 7 и 15 - соответственно редукционный; радиаторный и сливной клапаны; 4- масломерный щуп; 5 - промежуточная шестерня;

б - масляный фильтр; 8 - масляный радиатор; - сигнализатор аварийного давления масла; 10 - манометр; 11 - компрессор; 12 - втулка турбокомпрессора; 13 - ось коромысел; 14 и 19 - распределительный и коленчатый валы; 16 - маслоналивная горловина; 17 - главный масляный канал;18 - полость шатунной шейки.

Схема смазочной системы рядного двигателя. В большинстве двигателей применяют комбинированную смазочную систему. К наиболее нагруженным деталям масло подается под давлением, а к остальным - разбрызгиванием и самотеком. Под давлением смазываются коренные и шатунные подшипники коленчатого вала, клапанный механизм, втулки распределительных шестерен. Путь циркуляции масла под давлением в смазочной системе у большинства двигателей одинаков. При работе двигателя масло из поддона картера засасывается шестеренным насосом и подается под давлением к фильтру. Очищенное масло охлаждается в масляном радиаторе и поступает в главный масляный канал 17. далее оно проходит по каналам в блоке к коренным подшипникам коленчатого вала и шейкам распределительного вала. По наклонным каналам коленчатого вала масло попадает в полость 18 шатунных шеек, где дополнительно очищается, и, выходя на поверхность шеек, смазывает шатунные подшипники. Из магистрали масло поступает к пальцу промежуточной шестерни 5. По каналу в одной из шеек распределительного вала масло пульсирующим потоком подается в вертикальный канал блока и по каналам в головке и наружной трубке в пустотелую ось 13 коромысел. Через отверстия в валике коромысел масло поступает к втулкам коромысел и, стекая по штангам, смазывает толкатели и кулачки распределительного вала. Стенки цилиндров и поршней, поршневые пальцы, распределительные шестерни смазываются разбрызгиванием. Масло, вытекающее из подшипников коленчатого вала и стекающее с клапанного механизма, разбрызгивается быстровращающимся коленчатым валом на мелкие капли, образуя масляный туман. Капельки масла, оседая на поверхности цилиндров, поршней, кулачков распределительного вала, смазывают их и стекают в поддон картера, откуда масло вновь начинает свой путь. Поршневой палец смазывается капельками масла, которые попадают в отверстие верхней головки шатуна. В двигателях, имеющих канал в стержне шатуна, поршневой палец смазывается под давлением.

Работу смазочной системы контролируют по манометру 10, показывающему давление в главной магистрали. На некоторых двигателях, кроме того, устанавливают термометр для измерения температуры в смазочной системе и сигнализатор падения давления масла.

М а с л я н ы й н а с о с создает циркуляцию масла в смазочной системе. Его обычно устанавливают на блок-картере или крышке коренного подшипника коленчатого вала. Насосы смазочной системы выполняют двух или односекционными.

Двухсекционный насос имеет две секции: основную и дополнительную с общим входом и разными выходами. дополнительная (нижняя) секция у одних двигателей ЗИЛ-508) подает масло в радиатор, а у других (ЗМЗ-53) - в фильтр тонкой очистки масла. В обоих случаях, пройдя радиатор или фильтр, масло сливается в поддон картера. Секции разделены перегородкой

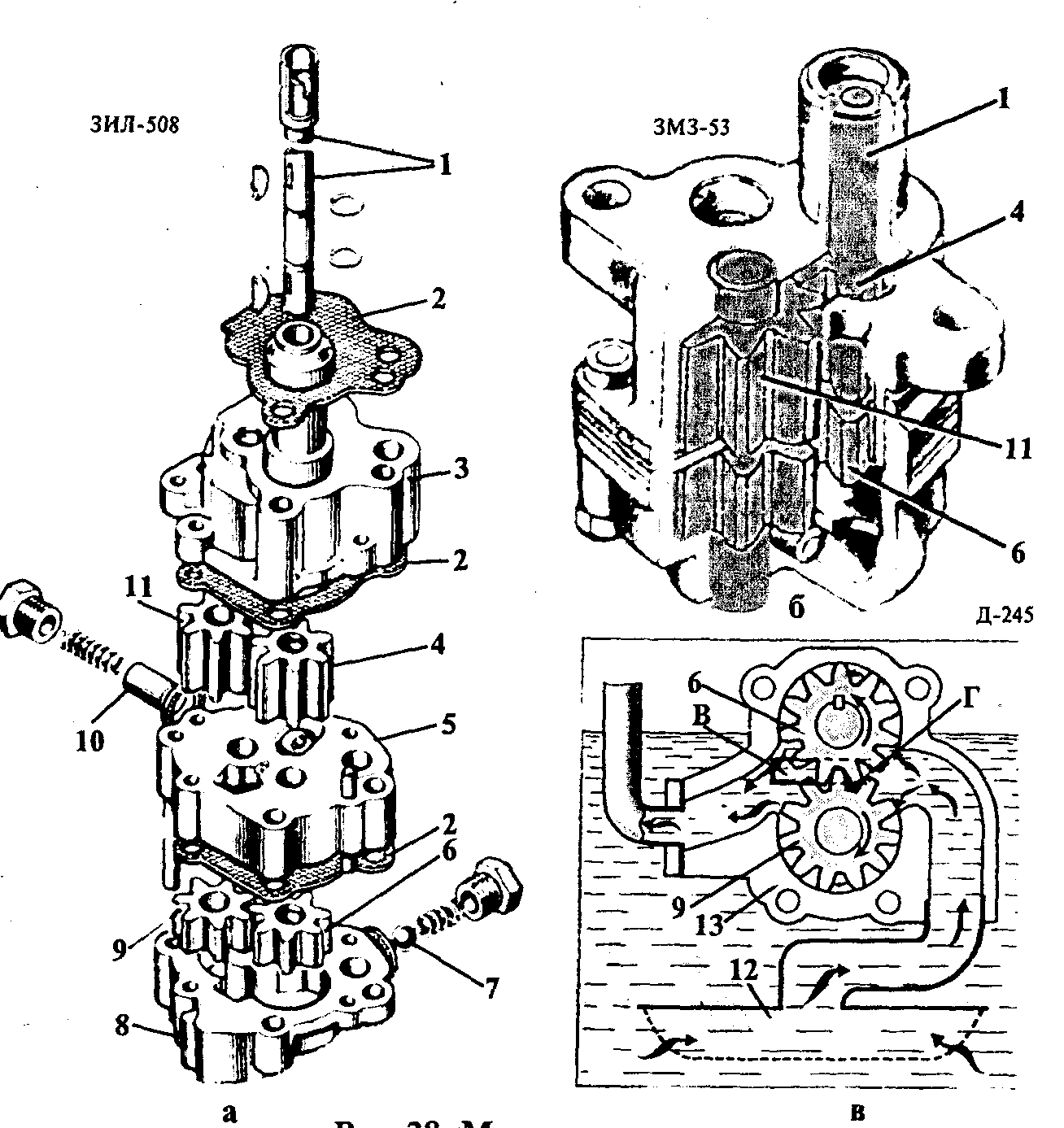

Рисунок 2- Масляные насосы:

а и б - двухсекционные; в - односекционный; 1 - вал привода; 2 - прокладка; З и 8 - корпуса верхней (основной) и нижней секций; 4 и 6- ведущие шестерни; 5 - перегородка; 7 - перепускной клапан; 9 и 11 - ведомые шестерни; 10 - редукционный клапан; 12 - маслоприемник; 13 - корпус насоса; А - входной канал; Б - выходной канал; В - разгрузочныйканал; Г замкнутое пространство между зубьями.

5. Каждая секция работает независимо от другой. В расточке корпуса насоса смонтирован редукционный клапан. Последний предохраняет от чрезмерного повышения давления (более 0,3 МПа), которое создается основной секцией масляного насоса при пуске холодного двигателя, когда масло имеет большую вязкость. В корпусе нижней секции насоса размещен перепускной клапан 7, который не пропускает холодное (густое) масло в радиатор. Он отрегулирован на давление 0,15 МПа и перепускает масло (при повышенном давлении) во впускную полость насоса.

Односекционный насос состоит из маслоприемника 12, корпуса 13, крышки и двух шестерен. В корпусе выполнены два цилиндрических колодца для установки шестерен. Ведущая шестерня б насоса крепится шпонкой на валу, который опирается на втулки, запрессованные в корпусе и крышке насоса. Ведомая шестерня 9, находясь в зацеплении с ведущей, свободно вращается на пальце, запрессованном в корпусе. Вращаясь в разные стороны, шестерни перегоняют зубьями масло от входного канала А к нагнетательному Б по внутренним стенкам корпуса 13.

Чтобы предотвратить быстрое изнашивание опор шестерен от нагрузки, возникающей между зубьями шестерен (пространство Г) в корпусе или крышке насоса делают разгрузочный канал В, по которому масло из пространства Г перепускается в канал Б.

Шестерни масляного насоса в дизеле получают вращение от коленчатого вала через приводную шестерню, а у карбюраторных двигателей - от шестерни, выполненной заодно с распределительным валом через вал 1 привода.

Масляные фильтры служат, для очистки масла в системе от примесей, которые появляются из-за износа трущихся деталей, попадания пыли из воздуха, образования нагара и отложения смолистых веществ. В двигателях используют фильтры тонкой очистки. Их делят на фильтры со сменными фильтрующими элементами и фильтры центробежной очистки масла. Фильтры называют полнопоточными, если через них проходит весь поток масла, циркулирующий в системе.

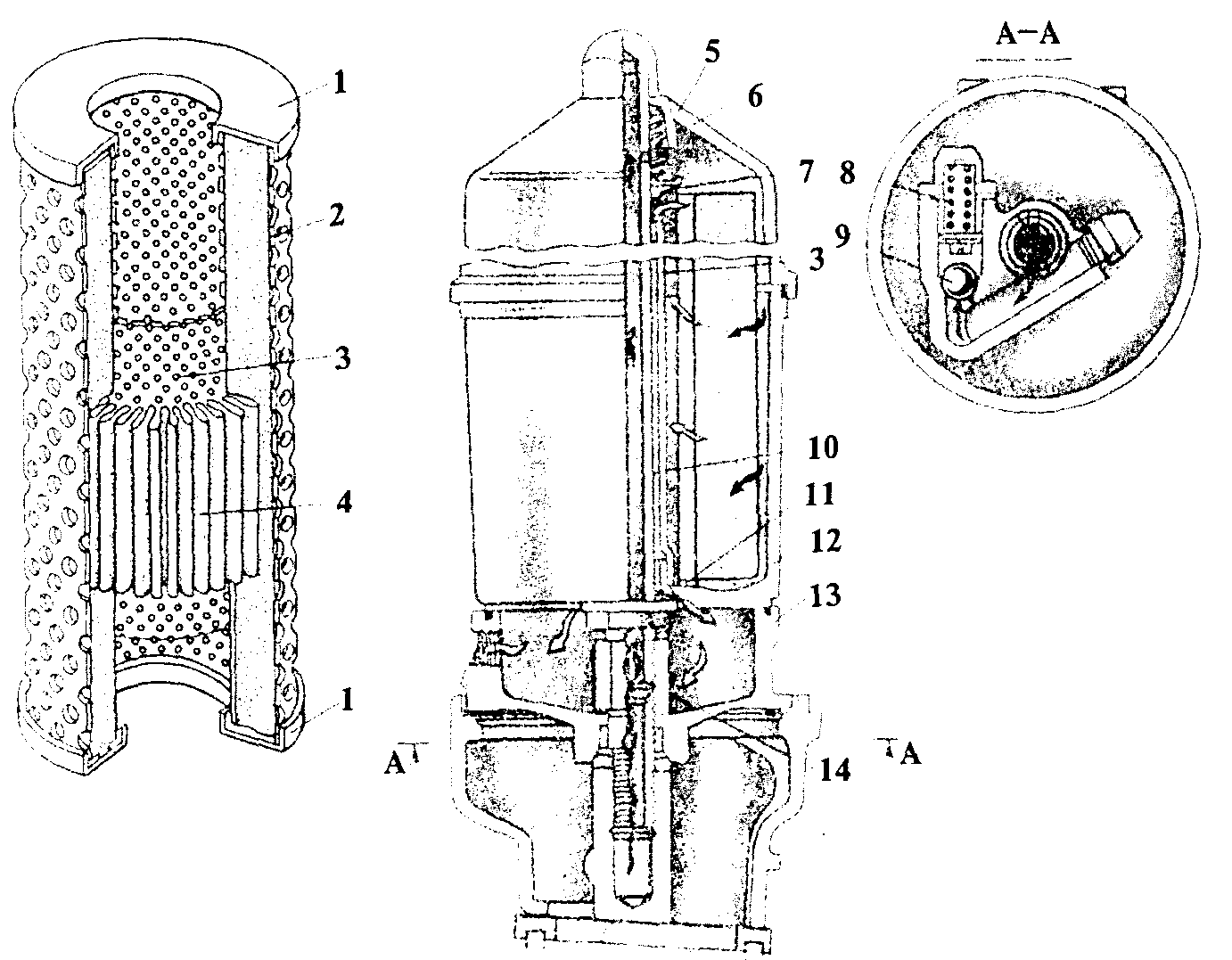

Рисунок 3- Маслоочиститель двигателя ЗМЗ-53:

А- фильтрующий элемент; б - устройство1 - крышка; 2 и 3 - наружный и внутренний цилиндры; 4 - бумажная лента; 5 и 12 - части корпуса; б и 8 - пружины; 7 - уплотнительное кольцо;9 - перепускной клапан; 10 - пустотелый стержень; 11 - прокладка;13 - проставка; 14 - соединительный штуцер

Контрольные вопросы.

1.Назначение, устройство, масленого радиатора?

2. Назначение, устройство, работа простейшего центробежного очистителя?

Ответы.

1.Масляный радиатор используют в летнее время для охлаждения масла. Он представляет собой неразборный узел, состоящий из ряда стальных трубок овального сечения и двух боковых бачков, для увеличения поверхности охлаждения трубки проходят через охлаждающие пластины. К бачкам приварены штуцера для подсоединения маслоподводящей и маслоотводящей трубок и ушки для крепления радиатора. Масляный радиатор установлен впереди водяного радиатора.

На двигателях ЗИЛ-508 масляный радиатор выполнен из единой многократно изогнутой трубки с навитой на нее ленточной спиралью.

Масло, двигаясь по трубкам радиатора, обдуваемого снаружи воздухом, охлаждается при полностью открытых жалюзи на 10-12° С.

При пониженном давлении масла в системе (около 0,1 МПа) масляный радиатор выключается краном. Радиаторный клапан верхней секции насоса служит для перепуска холодного масла в магистраль, минуя радиатор.

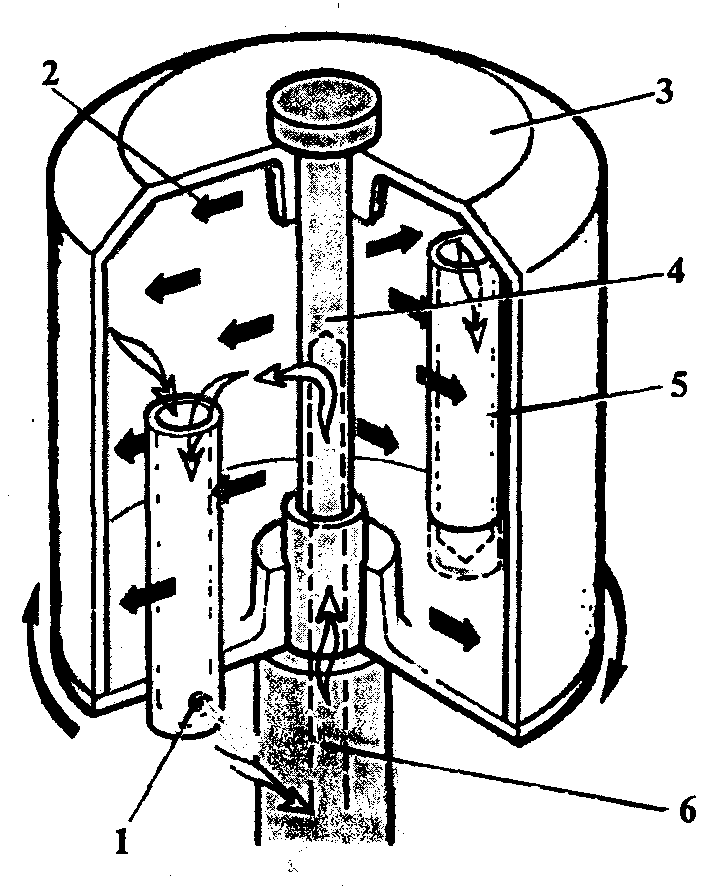

Рисунок 4- Простейший центробежный очиститель:

1 - жиклер; 2 - механические примеси;3 - ротор; 4 - ось; 5 – маслозаборная трубка; 6 - маслоподводящий канал корпус фильтра.

Из масляного насоса масло поступает под давлением через продольное и радиальное отверстия оси 4 внутрь ротора далее часть масла подходит через трубки к калиброванным отверстиям - жиклерам (форсункам) 1 и вытекает из них с большой скоростью. Отталкивающее действие (реакция) вытекающих струй масла вызывает вращение ротора в обратную сторону. Масло, вытекающее из ротора в корпус фильтра, сливается в картер двигателя.

При быстром вращении ротора тяжелые примеси, содержащиеся в масле, под действием центробежной силы отбрасываются к стенкам ротора и оседают на них в виде смолистого слоя.

При нормальном давлении масла ротор вращается с частотой вращения около 100 с -1 .

Лабораторная работа № 4.

Тема: Система охлаждения двигателя.

Цель работы: усвоить устройство и работу системы охлаждения двигателя и научиться пользоваться этими знаниями на практике.

Оборудование:

1.Макет двигателя.

2.Схемы и плакаты.

3.Учебник «Грузовые автомобили», В.А. Родичев.

Ход работы.

1.Разборка с помощью инструмента элементов системы охлаждения двигателя.

2.Изучение устройства, работы.

4.Ответы на контрольные вопросы.

Система охлаждения служит для отвода теплоты от нагретых деталей и поддержания нормального температурного режима работающего двигателя, что достигается искусственным охлаждением с помощью жидкости (жидкостное охлаждение) или окружающего воздуха (воздушное охлаждение). Для нормальной работы двигателя температура охлаждающей жидкости должна быть 80-95° С.

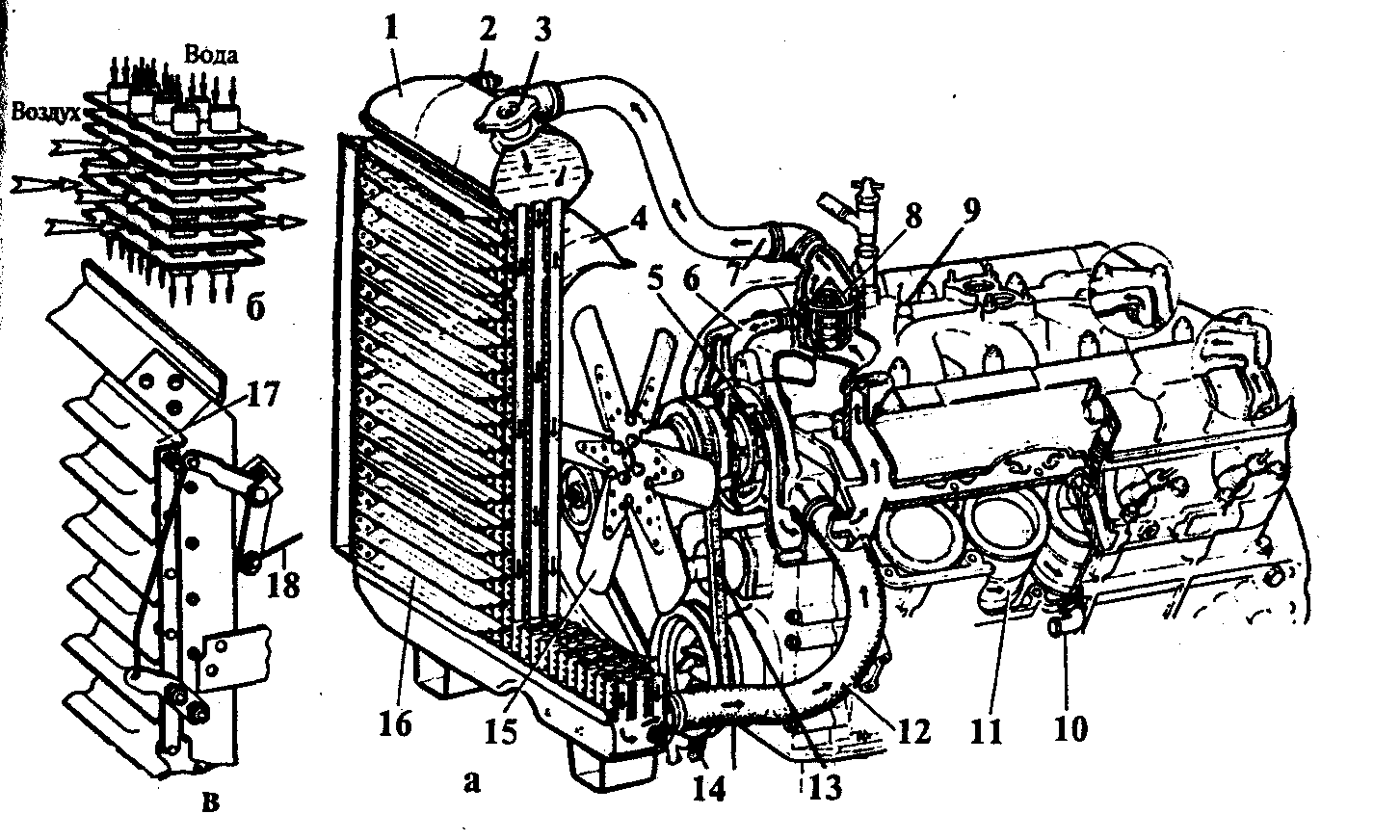

Рисунок 1-Система охлаждения двигателя ЗМЗ-53:

а - устройство; б - схема движения воздуха и воды; в - жалюзи; 1 - радиатор; 2 - датчик сигнализатора перегрева жидкости; 3 - пробка радиатора; 4 - кожух; 5 - водяной насос; 6 - перепускной шланг; 7 и 12 - отводящий и подводящий шланги; 8 - термостат; 9 - датчик температуры жидкости; 10 - штуцер; 11 - водяная рубашка; 13 - ремень вентилятора; 14 - сливной краник; 15 - вентилятор; 16 - жалюзи; 17 - пластина жалюзи; 18 – тросик.

На рисунке 1, а показана жидкостная система охлаждения карбюраторного V-образного двигателя. Каждый ряд блока имеет обособленную водяную рубашку. Нагнетаемая вода водяным насосом 5 разделяется на два потока в распределительные каналы и далее в водяную рубашку своего ряда блока, а из них в рубашки головок цилиндров.

При работе системы охлаждения значительное количество жидкости подается к наиболее нагретым местам - патрубкам выпускных клапанов и гнездам искровых свечей зажигания. У карбюраторных двигателей вода из рубашек головок цилиндров предварительно проходит через водяную рубашку впускной трубы, омывает стенки и нагревает смесь, поступающую из карбюратора по внутренним каналам трубы. При этом улучшается испарение бензина.

Радиатор служит для охлаждения воды, поступающей из водяной рубашки двигателя. Он состоит из верхнего и нижнего ба ков, сердцевины и деталей крепления. Баки и сердцевина для лучшей проводимости теплоты изготовлены из латуни.

В сердцевине размещен ряд тонких пластин, сквозь которые проходит множество вертикальных трубок, припаянных к ним (Рисунок 1, 6). Вода, поступающая через сердцевину радиатора, разветвляется на большое число мелких струек. При таком строении сердцевины вода охлаждается интенсивнее благодаря увеличению площади соприкосновения воды со стенками трубок.

Верхний и нижний баки патрубками 7 и 12 (Рисунок 1, а) соединены с рубашкой охлаждения двигателя. В нижем баке предусмотрен краник 14 для слива воды из радиатора. для ее спуска из водяной рубашки в нижней части блока цилиндров также имеются краники (с обеих сторон).

В систему охлаждения воду заливают через горловину верхнего бака, закрываемую пробкой 3.

Водяной насос и вентилятор объединены в одном корпусе.

Рисунок 2- Водяной насос и вентилятор двигателя ЗИЛ-508:

1 - крыльчатка вентилятора; 2 - шкив; 3 - подшипник; 4 - валик;5 - крыльчатка насоса; 6 - прокладка; 7 - корпус насоса; 8 – подводящий патрубок; 9 - корпус подшипников; 10 - манжета; 11 - уплотнительная шайба;12 - обойма сальникового уплотнения.

В системе жидкостного охлаждения предусмотрено двойное регулирование теплового режима двигателя с помощью: жалюзи 16 и термостата 8.

Т е р м о с т а т служит для ускорения прогрева холодного двигателя и автоматического регулирования его теплового режима в заданных пределах. Он представляет собой клапан, регулирующий количество циркулирующей жидкости через радиатор. На изучаемых двигателях применяют одноклапанные термостаты с твердым наполнителем - церезином (нефтяным воском).

Рисунок 3-Термостат:

а - устройство термостата с поворотным клапаном двигателя ЗИЛ-508;г - термостат с простым клапаном;1 - возвратная пружина; 2 - корпус; 3 - клапан (заслонка); 4 - рычаг;5 - шток; 6- направляющая втулка; 7 - мембрана; 8 - активная масса; 9 - баллов; 12 - седло; 13 - клапан; 14 - пружина; 15 - резиновый буфер; А - ход клапана.

При температуре охлаждающей жидкости выше 75° С активная масса 8 плавится и расширяется, воздействуя через мембрану, буфер и шток 5 на рычаг 4, который преодолевал силу пружины 1 начинает открывать клапан 3, полное открытие которого произойдет при температуре 90° С. В интервале температур от 75 до 90° с клапан термостата, изменяя свое положение регулирует количество охлаждающей жидкости, проходящей через радиатор, тем самым, поддерживая нормальный температурный режим двигателя. При температуре 90° С, когда активная масса баллона расплавлена, клапан вместе с баллоном садится вниз, преодолевая сопротивление пружины 14. При остывании масса в баллоне сжимается и пружина поднимает клапан вверх. При температуре 75° С клапан прижимается к седлу 12 корпуса, закрывая выход жидкости в радиатор.

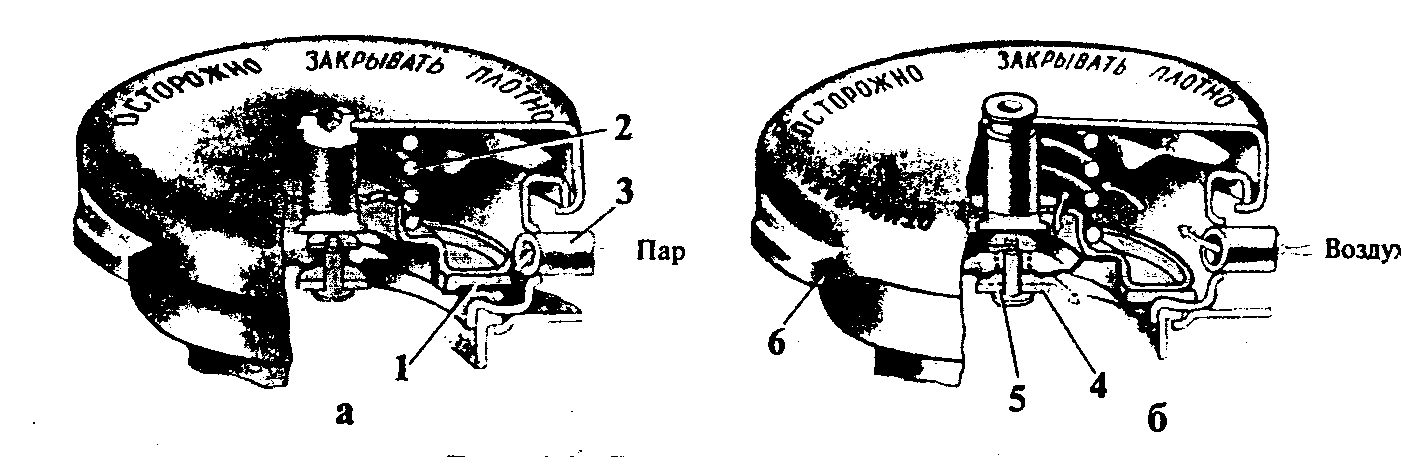

Паровоздушный клапан необходим для сообщения внутренней полости радиатора с атмосферой. Он смонтирован в пробке 6 (Рисунок 4.) заливной горловины радиатора.

Контрольные вопросы.

1.Паровоздушный клапан устройство, работа, назначение?

2.Чем грозит перегрев и переохлаждение двигателя?

Ответы:

1.Паровоздушный клапан необходим для сообщения внутренней полости радиатора с атмосферой. Он смонтирован в пробке 6 (Рисунок 4.) заливной горловины радиатора

Рисунок 4- Паровоздушный клапан:

а - открыт паровой клапан; б - открыт воздушный клапан;1 и 4 - паровой и воздушный клапаны; 2 и 5 - пружины парового и воздушного клапанов; З - пароотводная трубка;6- пробка (крышка) заливной горловины радиатора.

Когда при охлаждении воды и конденсации пара в радиаторе создается разрежение, открывается воздушный клапан и в радиатор поступает атмосферный воздух. Воздушный клапан закрывается под действием пружины 5, когда давление воздуха внутри радиатора уравновешивается с атмосферным. Посредством воздушного клапана вода сливается из системы охлаждения при закрытой крышке горловины. При этом трубки радиатора предохраняются от разрушения под влиянием атмосферного давления в процессе остывания двигателя.

2. Средняя температура газов в цилиндрах работающего двигателя около 2000° С. В процессе работы стенки цилиндра, поршня и головки цилиндров нагреваются газами. Если двигатель не охлаждать, то сгорит масляная пленка между трущимися деталями, в результате чего повысится износ деталей, может возникнуть заклинивание поршней из-за их расширения и другие неисправности. Излишний отвод теплоты (переохлаждение) приводит к снижению мощности и экономичности двигателя вследствие ухудшения процесса смесеобразования. При этом увеличиваются потери на трение, так как свойства масла ухудшаются. Пониженный тепловой режим двигателя вызывает неполное сгорание топлива, отчего на стенках камеры сгорания образуется большой слой нагара. Происходит залегание поршневых колец в канавках поршня, возможно зависание клапанов.

Лабораторная работа № 5.

Тема: Система питания карбюраторного двигателя.

Цель работы: усвоить устройство и работу системы питания карбюраторного двигателя и научиться пользоваться этими знаниями на практике.

Оборудование:

1.Макет двигателя.

2.Схемы и плакаты.

3.Учебник «Грузовые автомобили», В.А. Родичев.

Ход работы.

1.Разборка с помощью инструмента элементов системы питания карбюраторного двигателя.

2.Изучение устройства, работы.

4.Ответы на контрольные вопросы.

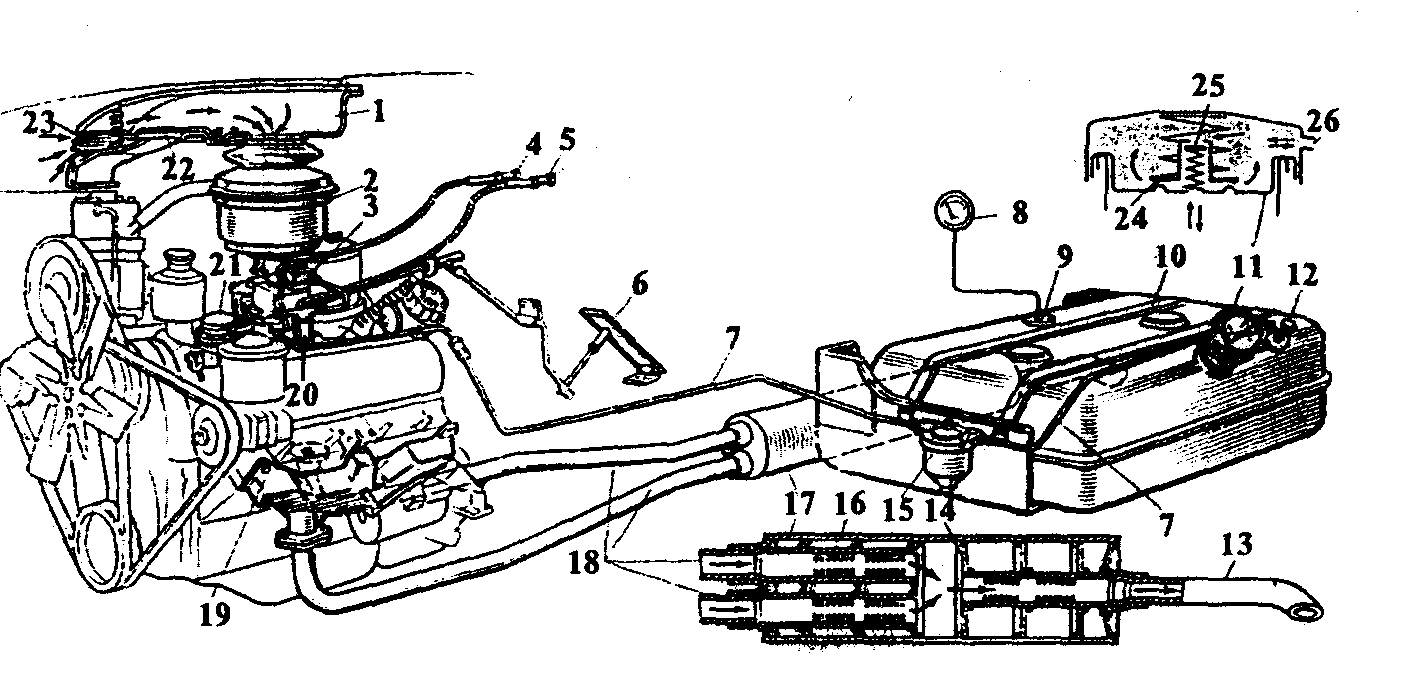

Все двигатели, работающие на бензине имеют систему питания, предназначенную для приготовления горючей смеси, составленной из очищенных от примесей, бензина и воздуха в определенной пропорций, ее

подачи в цилиндры и выпуска

Рисунок 1 - Агрегаты системы питания карбюраторного двигателя ЗИЛ-508:

1 - подкапотное пространство; 2 - воздушный фильтр; 3 - карбюратор; 4 - ручка управления воздушной заслонкой карбюратора; 5 – ручка управления дроссельными заслонками; 6 - педаль управления дроссельными заслонками (акселератор); 7 - топливопровод; 9 - датчик указателя уровня топлива; 10 - топливный бак; 11 - крышка заливной горловины; 12 - приемная трубка топливопровода; 13 - выпускная труба; 14 - перегородка; 15 - фильтр-отстойник; 16 - труба с щелевидными отверстиями; 17 - глушитель; 18 - приемные трубы; 19 - выпускной трубопровод; 20 - фильтр тонкой очистки топлива; 21 бензонасос; 22 - заслонка;23 - жалюзи подкапотного канала; 24 - выпускной клапан;25 - впускной клапан.

При работе двигателя топливо из топливного бака через фильтр-отстойник подается бензонасосом 21 к карбюратору 3.Одновременно из подкапотного пространства через воздушный фильтр 2 в карбюратор засасывается при такте впуска очищенный воздух, который,смешиваясь с мелкораспыленными частицами бензина, образует горючую смесь поступающую через впускной трубопровод в цилиндры двигателя. Отработавшие газы из цилиндров отводятся через выпускной трубопровод 19 в приемные трубы 18, а из них к глушителю 17 выводятся в атмосферу.

Рисунок 2 - Карбюратор К-1З5МУ:

1- клапан;2 и 15 – воздушная и дроссельные заслонки;3 и 4- малый и большой диффузоры; 5 - винт регулировки количества смеси; 6 - крышка поплавковой камеры; 7 - сетчатый фильтр; 8 - игольчатый клапан;9 – ось поплавка; 10 - рычажок поплавка; 11 - поплавок; 12 - пробка; 13 - ось дроссельных заслонок; 14 и 16 - корпуса смесительной и поплавковой камер;17 - ограничитель частоты вращения коленчатого вала.

Рассмотрим работу карбюратора в разных режимах. Обе камеры карбюратора работают параллельно, но независимо. Каждая подает горючую смесь в свой ряд цилиндров и имеет главную дозирующую систему, экономайзер и систему холостого хода. Воздушная заслонка, поплавковая камера и ускорительный насос - общие для двух камер карбюратора.

Необходимый состав горючей смеси в диапазоне от малых до больших нагрузок обеспечивается главной дозирующей системой.

Главная дозирующая система каждой камеры состоит из большого 7 (Рисунок 3, а) и малого 5 диффузоров, распылителя 1, главных топливного 4 и воздушного 2 жиклеров. На эмульсионном распылителе 1 выше средней части имеются отверстия, в которые поступает добавляемый к топливу воздух, проходящий через воздушный жиклер 2. При работе двигателя топливо из поплавковой камеры 3 поступает через главный жиклер и распылитель в малый диффузор. Расход топлива из распылителя 1 (в положении дроссельной заслонки, открытой наполовину) больше, чем его приток через главный жиклер 4. Уровень топлива в распылителе понижается. Увеличивается количество воздуха, поступающего в распылитель через воздушный жиклер 2. Сечения топливного и воздушного жиклеров выбраны такими, чтобы состав горючей смеси при работе двигателя на средних нагрузках был экономичным.

Система холостого хода обеспечивает работу двигателя с малой

частотой вращения коленчатого вала. К системе холостого хода относят топливный жиклер 8 (Рисунок 3, б) холостого хода, воздушный жиклер 12,

каналы 11 и регулировочный винт 9. Сильное разрежение, создаваемое под дроссельной заслонкой 6, передается через нижнее отверстие 10 и каналы 11 системы холостого хода в поплавковую камеру. Топливо из поплавковой камеры, пройдя через главный жиклер 4 и топливный жиклер 8 холостого хода, поступает в канал, где к нему примешивается воздух через воздушный жиклер 12 и отверстие 10, расположенное выше дроссельной заслонки б. Образовавшаяся эмульсия вытекает через отверстие под дроссельной заслонкой и распыливается воздухом.