työn tarkoitus

Tutustu työskentelyn aikana hammaspyörän vähennyksen tarkoitukseen, laitteeseen ja toimintaan, laakerikokoonpanojen suunnitteluun ja säätöön, voiteluun hammaspyörät ja laakerit, määritä tärkeimmät parametrit vaihteet.

Vaihteen kuvaus

vaihteiston vähennyslaitteet- nämä ovat mekanismeja, jotka vähentävät kulmanopeuksia ja lisäävät vääntömomenttia, valmistettu erillisinä kokoonpanoyksiköinä.

Erillisinä solmuina mekaaniset vaihteet malleissa rakennuskoneet laajalti käytetään suljettuja hammaspyöriä tai kierukkavaihteita, jotka on asennettu yhteen koteloon ja jotka on suunniteltu laskemaan kulmanopeus vetoakseli verrattuna käyttöakseliin ja ns vaihdelaatikot .

Sellaisia kulmanopeutta lisääviä laitteita kutsutaan kiihdyttimiä tai kertoimet .

Tekijä: vaihdetyyppi erottaa vaihteistot kierteellä (Kuva 1, ilmoitus), kartiomainen ja sekoitetut kartio-sylinterihammaspyöräparit (Kuva 1, d), yhtä hyvin kuin matovaihteet (Kuva 1, e).

Tekijä: vaihdevaiheiden lukumäärä erottaa vaihdelaatikot yksi vaihe (Kuva 1, a, e) ja monivaiheinen , useammin kaksi - (Kuva 1, sisään, d)ja kolmivaiheinen (Kuva 1, b, d).

Yksivaiheiset hammasvaihteistot välittävät pyörivän liikkeen välityssuhde jopa 8 ... 10 ja kartiomainen - välityssuhteella jopa 5 ... 6. Yleisin on kaksivaiheisia kierukkavaihteistoja 8...50 välityssuhteilla ja yksivaiheisia kierukkavaihteistoja.

| |

Vaihteistot voi olla erityinen ja universaali. Erikoisvaihteistot suunniteltu tietylle konemallille. Universaalit vaihteistot , valmistettu kaupallisesti, voidaan asentaa mihin tahansa koneeseen.

Sarjavaihteistot valitaan valmistajien luetteloiden mukaan siirrettävän tehon, vetoakselin kierrosten lukumäärän, välityssuhteen, keskietäisyyden (käyttö- ja vetoakselien välillä) sekä muiden ominaisuuksien perusteella, jotka ottaa huomioon lastausolosuhteet.

Kaksivaiheinen sylinterimäinen vaihdelaatikko Ts2U (kuva 2) koostuu kotelosta 1 , kannella 2 , katseluikkunan kansi 3 , tuuletus 4 , öljyn tyhjennystulpat 5 , öljymittari 6 , öljynohjaimen aluslevyt 7 , tapitappi 8 , akselit 9 , vaihteet 10 , laakerit 11 , laakerikannet, säätörenkaat ja muut osat.

Vaihteiston kotelot valmistetaan useimmiten keskivahvasta harmaavaluraudasta SCH 15-32 ja SCH 18-36, vaihteet ja akselit rakenneteräksestä. Vaihteiston kotelot, joissa hidaskäyntisten vaiheiden keskietäisyys on jopa 160 mm, voidaan valaa ALII-alumiiniseoksesta.

hammaspyörät 10 kytketty akseliin 9 kautta vaarna – prisma-, kiila- tai segmentoidut tangot, spline-liitännät - urat ja ulkonemat tasaisin välein akselin ja navan sylinterimäisten pintojen ympärille.

Akselin tuet suoritettu käyttäen vierintälaakerit (pallo ja rulla) tai lipsahdus .

Tukien tarkoitus - Pidä pyöriviä osia oikeassa asennossa oikea toiminta asema. Laakerien sisärenkaat on asennettu akseleille häiriösovituksella, ja ulommat renkaat, jotka on yhdistetty kiinteään osaan - vaihdelaatikon koteloon, asennetaan pienellä raolla (tai vähemmän häiriöitä kuin sisärengas).

Laakerin ulkokehän asentaminen liukusovittimeen (välisovitus) mahdollistaa ulkokehän pyörimisen käytön aikana, mikä johtaa tasaisempaan kulkuradan kulumiseen.

Vaihdelaatikoissa yleinen tarkoitus yleensä sovelletaan yhdistetty voitelu (kampikammion voitelu). Yksi tai useampi hammaspyörä voidellaan upottamalla nestemäiseen voiteluainekylpyyn vaihteistokotelon (kampikammion) alaosassa, ja loput komponentit ja osat, mukaan lukien vierintälaakerit, voidellaan roiskuttamalla öljyä upotetuilla pyörillä ja kierrättämällä syntynyt öljysumu. kotelon sisällä. Ajan myötä tämä on jatkuvaa voitelua. Kampikammion voitelua käytetään upotettujen pyörien kehänopeuksilla m/s asti.

Sylinterimäisten hammaspyörien upotussyvyys asetetaan korkeintaan (0,8-1,5) - vaihteiston väliin, mutta vähintään 10 mm. Pienemmillä nopeuksilla, esimerkiksi monivaiheisen vaihteiston hitailla askelilla, pyörien syvemmälle upottaminen (jopa 1/3 pyörän säteestä) on sallittua.

Öljyn tilavuus kylvyssä voidaan ottaa suunnilleen (0,3...0,7) 10 -3 m 3 per 1 kW lähetystehoa.

Kampikammion voitelussa vaihdelaatikon kotelo täytetään suodatetulla öljyllä luukun tai reiän kautta, joka on suljettu ruuvitulpalla - ulostulolla, joka myös tarjoaa yhteyden kotelon sisäisen ontelon ja ilmakehän välillä, estäen ylipaine tai tyhjiö, kun siirtolämpötila muuttuu. Korkki - tuuletusaukko ruuvataan suoraan runkoon sen yläosaan tai asennetun luukun kanteen.

Öljytason säätö tankkauksen ja käytön aikana suoritetaan öljynilmaisimien avulla: läpinäkyvä, sauva, ohjaustulpat, joissa on sylinterimäiset tai kartiomaiset kierteet jne.

Koska vaihteistojen sallittu öljytaso voi vaihdella hyvin rajoitetuissa rajoissa, läpinäkyvistä öljynilmaisimista pyöreät ovat kätevintä käyttää. Ne ovat kompakteja, helppoja valmistaa, mutta kontaminaatiosta johtuen tason näkyvyys heikkenee ajan myötä. Tangon öljynilmaisimen tangossa on merkit, jotka osoittavat kampikammion ylemmän ja alemman öljytason. Joskus sauvan öljyn ilmaisimet toimivat samanaikaisesti ulostulona.

Kierretulpat suuret koot käytetään viemärinä, ts. sulkeminen kuivain. Ne sijaitsevat suoraan kotelon pohjassa niin, että sedimentti sulautuu öljyyn. Öljyn maksimilämpötila vaihteistoissa ei saa ylittää 95°C.

Voiteluaineita käytetään yksittäisten kokoonpanojen, esimerkiksi laakerien, voiteluun.

Vuodon estämiseksi voiteluaine vaihdelaatikon kotelosta tai sen poistamisesta öljysumun ja roiskeiden muodossa käytetään erilaisia tiivistemateriaaleja ja -laitteita. Komposiittikoteloiden liittimet (runko - kansi) tiivistetään erityisillä voiteilla, jotka levitetään liittimen tasolle ennen kotelon kokoamista. Laippaliitoksissa voidaan käyttää myös pehmeitä levytiivistemateriaaleja.

Tällä hetkellä tiivisteitä (GOST 9833) käytetään kumisten O-renkaiden muodossa laajalti laippaliitosten tiivistämiseen.

Kumihuulitiivisteitä (GOST 8752) käytetään laajalti akselikotelon ulostulokohtien tiivistämiseen, joiden halkaisija on Ø 6 ... 500 mm. Hihansuut estävät öljyn valumisen ulos kotelosta ja estävät pölyn ja kosteuden pääsyn siihen ulkopuolelta. Jousen muotoinen metallirunko antaa mansetille jäykkyyttä ja mahdollistaa tiukan ja hermeettisen istuvuuden vartaloon. Mansetin työreuna painuu akselia vasten kumin elastisten voimien ja rannekorun jousen ansiosta, joka sijaitsee kauluksen urassa ja on tavanomainen kierretty jousi, jonka päät ovat yhteydessä toisiinsa. Saapas suojaa työreunaa pölyltä ja lialta. Tämäntyyppiset mansetit voivat toimia akselin kehänopeudella mansetin työreunassa jopa 20 m/s.

Käytännössä käytetään myös muun tyyppisiä akselitiivisteitä: tiivisteholkin huoparenkailla, mekaanisia tiivisteitä painelevyillä, labyrinttitiivisteitä jne.

Kirjoita ja yleistä tietoa vaihteistosta on kirjattu laboratoriotyöraportin taulukkoon (Liite 1).

3. Hehkuhammaspyörästön parametrien määrittäminen(alkutiedot ovat liitteessä 4).

1. Vaihteen parametrien määrittäminen.

Hammaspyörien () ja kierrevaihteiden parametrien määritys: korjaamattomalla vaihteistolla (nollasiirrolla) tai korkeudella korjatulla (tasapainoisella) voidaan suorittaa seuraavassa järjestyksessä:

1.1. Mitat mitataan jarrusatulalla ![]() (Kuva 3) ja ensimmäisen (suurnopeus) ja toisen (pieninopeus) vaihteen keskietäisyydet määritetään:

(Kuva 3) ja ensimmäisen (suurnopeus) ja toisen (pieninopeus) vaihteen keskietäisyydet määritetään:

Jos arvot ja ovat lähellä vakioarvoja (taulukko 1), ne pyöristetään ylöspäin standardiarvoihin 1.4. Vaihteiden päätemoduulit määritetään.

Jos arvot ja ovat lähellä vakioarvoja (taulukko 1), ne pyöristetään ylöspäin standardiarvoihin 1.4. Vaihteiden päätemoduulit määritetään.

Kurssityöt

Kuri Koneen osat

Teema "Pienentäjän laskenta"

Johdanto

1. Kinemaattinen kaavio ja lähtötiedot

2. Kinemaattinen laskenta ja moottorin valinta

3. Vaihteiston vaihteiden laskenta

4. Vaihteiston akselien alustava laskenta ja laakereiden valinta

5. Vaihteiden ja pyörien mitat

6. Vaihteiston kotelon suunnittelumitat

7. Vaihteiston järjestelyn ensimmäinen vaihe

8. Laakereiden kestävyystesti

9. Asettelun toinen vaihe. Avainliitäntöjen vahvuuden tarkistaminen

10. Tarkennettu akselien laskenta

11. Vaihteiston piirtäminen

12. laskutelineet, Hammaspyörä, laakeri

13. Öljylaadun valinta

14. Vaihteiston kokoaminen

Johdanto

Vaihteisto on mekanismi, joka koostuu vaihteesta tai matovaihteet, valmistettu erillisen yksikön muodossa ja joka siirtää pyörimisen moottorin akselilta akselille toimiva kone. Käytön kinemaattinen kaavio voi sisältää vaihteiston lisäksi avoimia vaihteita, ketju- tai hihnakäyttöjä. Nämä mekanismit ovat yleisin aihe kurssisuunnittelussa.

Vaihteiston tarkoitus on vähentää kulmanopeutta ja siten lisätä vetoakselin vääntömomenttia käyttöakseliin verrattuna. Kulmanopeuden lisäämismekanismeja, jotka on tehty erillisten yksiköiden muodossa, kutsutaan kiihdyttimiksi tai kertoimiksi.

Vaihteisto koostuu kotelosta (valurautaa tai hitsattua terästä), johon on sijoitettu voimansiirtoelementit - hammaspyörät, akselit, laakerit jne. Joissakin tapauksissa vaihdelaatikon koteloon sijoitetaan myös vaihteiston ja laakereiden voitelulaitteita (esim. vaihteistokotelon sisälle voidaan sijoittaa vaihde öljypumppu) tai jäähdytyslaitteita (esim. jäähdytysvesipatteri kierukkavaihteen kotelossa).

Vaihteisto on suunniteltu joko ajamaan tiettyä konetta tai tietyn kuorman (toisioakselin vääntömomentin) ja välityssuhteen mukaan ilman erityistä tarkoitusta. Toinen tapaus on tyypillinen erikoistuneille tehtaille, joissa massatuotanto supistimet.

Kinemaattiset kaaviot ja yleiskuvat yleisimmistä vaihteistotyypeistä on esitetty kuvassa. 2,1-2,20 [L.1]. Kinemaattisissa kaavioissa kirjain B osoittaa vaihteiston tuloakselia (suurnopeus), kirjain T - lähtöä (pieni nopeus).

Vaimentimet luokitellaan seuraavien pääominaisuuksien mukaan: voimansiirron tyyppi (vaihde, mato tai hammaspyörämato); vaiheiden lukumäärä (yksivaiheinen, kaksivaiheinen jne.); tyyppi - vaihteet (sylinterimäinen, kartiomainen, kartio-sylinterinen jne.); vaihteiston akselien suhteellinen sijoittelu tilassa (vaaka, pystysuora); kinemaattisen järjestelmän ominaisuudet (käyttöön otettu, koaksiaalinen, haarukkaaskelma jne.).

Planeetta- ja aaltovaihteistot tarjoavat mahdollisuuden saada suuria välityssuhteita pienillä mitoilla.

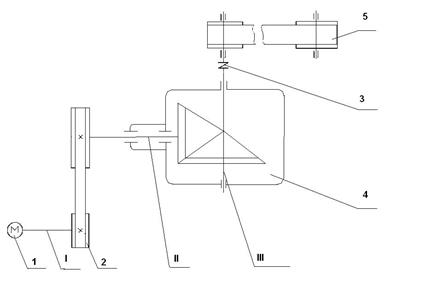

1. Vaihteiston kinemaattinen kaavio

Alkutiedot:

Kytke virta kuljettimen käyttöakseliin

;Vaihteiston akselin kulmanopeus

;Välityssuhde

;Poikkeama välityssuhteesta

;Lyhennetty käyttöaika

1 - sähkömoottori;

2 - hihnaveto;

3 - joustava holkki-sormiliitos;

4 - vähennysventtiili;

5 - hihnakuljetin;

I - sähkömoottorin akseli;

II - vaihdelaatikon vetoakseli;

III - vaihdelaatikon vetoakseli.

2. Kinemaattinen laskenta ja moottorin valinta

2.1 Taulukon mukaan. suhde 1,1 hyödyllistä toimintaa sylinterimäisten hammaspyörien parit η 1 = 0,98; kerroin ottaen huomioon vierintälaakeriparin häviö, η 2 = 0,99; tehokkuutta V-hihnavaihteisto r|3 = 0,95; Tasahihnavaihteiston hyötysuhde käyttörummun laakereissa, η 4 \u003d 0,99

2.2 Vedon kokonaistehokkuus

η = η 1 η2 η 3 η 4 = 0,98∙0,99 2 ∙0,95∙0,99 = 0,90

2.3 Vaadittu moottorin teho

= = 1,88 kW.jossa P III on käyttövoiman ulostuloakselin teho,

h on taajuusmuuttajan kokonaishyötysuhde.

2.4 GOST 19523-81:n mukaan (katso taulukko P1, liitteet [L.1]) vaaditun tehon R moottorin = 1,88 kW mukaan valitaan 4A-sarjan kolmivaiheinen asynkroninen oravahäkkisähkömoottori suljettu, puhallettu , synkronisella nopeudella 750 rpm 4A112MA8 parametreilla R dv = 2,2 kW ja luisto 6,0 %.

Nimellisnopeus

n ovea = n c (1-s)

missä n c on synkroninen nopeus,

s-slip

2.5 Kulmanopeus

= = 73,79 rad/s.2.6 Nopeus

== 114,64 rpm2.7 Välityssuhde

== 6,1missä w I on moottorin kulmanopeus,

w III - lähtökäytön kulmanopeus

2.8 Suunnittelemme vaihteistolle u =1,6; sitten kiilahihnavaihteistolle

= = 3,81 - mikä on suositellun sisällä2.9 Vääntömomentti jokaiselle akselille.

Vääntömomentti 1. akselilla М I =0,025kN×m.

P II = P I × h p = 1,88 × 0,95 \u003d 1,786 N × m.

Vääntömomentti 2. akselissa М II =0,092 kN×m.

Vääntömomentti 3. akselissa М III =0,14 kN×m.

2.10 Tarkistetaan:

Määritä 2. akselin pyörimisnopeus:

Akselinopeudet ja kulmanopeudet

3. Vaihteiston vaihteiden laskenta

Vaihteistoille valitsemme materiaalit samat kuin § 12.1 [L.1].

Hammaspyöräteräkselle 45, lämpökäsittely - parannus, kovuus HB 260; pyöräteräkselle 45, lämpökäsittely - parannus, kovuus HB 230.

Ilmoitetuista materiaaleista valmistettujen hammaspyörien sallittu kosketusjännitys määritetään kaavalla 3.9, s.33:

missä s H -raaja on kosketuskestävyyden raja;

b – lastausalusta;

K HV - kestävyystekijä;

S H - varmuuskerroin.

S H -raajan arvo valitaan taulukosta 3.2, sivu 34.

Varusteet:

s H-raaja = 2HB1 +70 = 2 × 260 + 70 = 590 MPa;

pyörää varten

s H-raaja \u003d 2HB 2 +70 \u003d 2 × 230 + 70 = 530 MPa.

varusteita varten

= MPa;pyörää varten

= MPa.Sallittu kosketusjännite hyväksytään

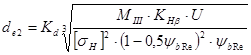

= 442 MPa.Hyväksyn kruunun leveyskertoimen ψ bRe = 0,285 (GOST 12289-76:n mukaan).

Kertoimen K nβ, kun otetaan huomioon kuorman epätasainen jakautuminen kruunun leveydelle, otamme taulukon mukaan. 3.1 [L.1]. Huolimatta pyörien symmetrisestä järjestelystä suhteessa tukiin, otamme tämän kertoimen arvon, kuten pyörien epäsymmetrisen järjestelyn tapauksessa, koska painevoima vaikuttaa käyttöakseliin kiilahihnan puolelta. siirto, aiheuttaa sen muodonmuutoksia ja huonontaa hampaiden kosketusta: К нβ = 1,25.

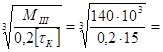

Pyörän ulkohalkaisija saadaan kaavasta (3.9) sivu 49

Tässä hammaspyörien kaavassa K d = 99;

Välityssuhde U=1,16;

M III - vääntömomentti 3. akselilla.

mm

mm Hyväksymme GOST 12289-76:n mukaan lähimmän vakioarvon d e 2 \u003d 180 mm

Otetaan hammaspyörän hampaiden lukumäärä z 1 \u003d 32

3.1 Pyörän hampaiden lukumäärä

z 2 \u003d z 1 × U \u003d 32 × 1,6 \u003d 51

3.2 Ulkoinen piirimoduuli

3.3 Tarkenna arvoa

mm3.4 Jakokartioiden kulmat

ctqd 1 \u003d U \u003d 1,6 d 1 \u003d 32 0

d 2 \u003d 90 0 -d 1 \u003d 90 0 -32 0 \u003d 58 0

3.5 Ulompi kartioetäisyys

mm3.6 Hampaiden pituus

mm3.7 Ulkohalkaisija

mm3.8 Vaihteen keskimääräinen nousuhalkaisija

mm3.9 Hammaspyörän ja pyörän ulkohalkaisijat (hampaiden yläosia pitkin)

mm mm3.9 Keskipiirin moduuli

3.10 Vaihteen leveyden kerroin keskimääräisen halkaisijan mukaan

3.11 Keskimääräinen kehänopeus

Kartiovaihteille määritetään yleensä 7. tarkkuusaste.

3.12 Kosketinjännitysten tarkistamiseksi määritämme kuormituskertoimen

Taulukon mukaan 3,5 ψ bd = 0,28; pyörien ulokejärjestely ja HB-kovuus< 350 коэффициент учитывающий распределение нагрузки по длине зуба, К Нβ = 1,15.

Kerroin, jossa otetaan huomioon kuorman jakautuminen suorien hampaiden välillä, K H a \u003d 1,05, katso välilehti. 3.4

Kerroin, joka ottaa huomioon kytkennän dynaamisen kuormituksen, hammaspyörille u £ 5 m/s, K H u = 1,05 cm. -välilehti. 3.6

Siten K n \u003d 1,15 × 1,05 × 1,05 \u003d 1,268.

3.13 Tarkistamme kosketusjännitykset kaavan (3.27) mukaan alkaen

= 346,4 MPa,346,4<=442 МПа

Vahvuusehto täyttyy

3.14 Sotajoukot:

Kaupunginosa

säteittäinen

592,6 N; 370H3.15 Tarkastellaan hampaiden kestävyyttä taivutusjännitysten suhteen kaavan (3.31) mukaan:

3.16 Kuormituskerroin

K F= K Fβ K F u

3.17 Taulukon mukaan. 3,7, ψ bd = 0,28, ulokejärjestely, pyörien rullalaakereiden akselit ja kovuus HB< 350 значение K Fβ = 1,37.

3.18 Taulukon mukaan. 3,8 kovuudella HB<350, скорости u=1,02 м/с и 7-й степени точности коэффициент KF u=1,25 (arvo on otettu 8. tarkkuusasteeseen sivun 53 ohjeiden mukaisesti

Siten K F u \u003d 1,37 × 1,25 \u003d 1,71

3.19 Hampaiden muotokerroin Y F riippuu vastaavasta hampaiden lukumäärästä;

vaihteessa

kun taas kertoimet Y Fl \u003d 3,72 ja Y F 2 \u003d 3,605 (katso s. 42).

3.20 Määritämme sallitun jännityksen tarkastaessamme hampaiden kestävyyttä taivutusjännityksen avulla:

Välilehden 3.9 mukaan teräkselle 45 parannettu kovuudella HB<350

s 0 Flimb = 1,8 HB

Vaihteistolle σ

= 1,8 260 = 468 MPa;Pyörille σ

= 1,8∙230 = 414 MPa.3.21 Turvallisuustekijä = "∙""

Taulukon mukaan 3,9 ¢ \u003d 1,75 teräkselle 45 parannettu; kerroin " = 1 takeille ja meistoille. Siksi = 1,75.

3.22 Sallitut jännitykset:

vaihteelle [σ F 1 ] =

= 236,5 MPa;pyörälle [σ F 2 ] =

= 206 MPa.Taivutuskoe tulee suorittaa vaihteelle, jolla suhde on

Vähemmän. Etsitään nämä suhteet:varusteita varten

= 64 MPa.pyörää varten

= 57 MPa3.23 Suoritamme pyörän taivutustestin:

Vahvuusehto täyttyy.

4. Vaihteiston akselien alustava laskenta ja laakereiden valinta

Akseleiden alustava laskenta vääntöä varten tehdään alennettujen sallittujen jännitysten mukaan.

4.1 Vääntömomentit akselien poikkileikkauksissa:

Lyijy M II =92×10 3 H×m

Orja M III \u003d 140 × 10 3 N × m

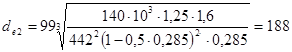

4.2 Määritä akselin ulostulopään halkaisija käyttöakselin sallitulla jännityksellä = 20 MPa:

26 mm

26 mm Hyväksymme lähimmän korkeamman arvon standardisarjasta d B 2 = 28

Hyväksymme akselin halkaisijan laakereiden alla d П2 = 35 mm,

Halkaisija hammaspyörille d K 2 =28 mm

4.3 Määritä akselin ulostulopään halkaisija sallitulla jännityksellä = 15 MPa käytettävälle akselille:

36 mm.

36 mm. Hyväksymme lähimmän suuremman arvon standardisarjasta d B 3 = 38 mm.

Hyväksymme akselin halkaisijan laakereiden alla d П3 = 45 mm.

Hammaspyörän halkaisija d K 3 =50 mm

Tiivisteen halkaisija d=40 mm

5. Vaihteen ja pyörän suunnittelumitat

5.1 Vaihde:

Vaihteen suhteellisen pieni koko suhteessa akselin halkaisijaan mahdollistaa sen, että napaa ei voi korostaa. Laskeutumispaikan pituus (kutsutaanko sitä analogisesti l st.).

l taide. =b= 30 mm

5.2 Pyörä:

Taottu kartiomainen pyörä.

Sen mitat: d ae2 = 184 mm; b 2 = 30 mm.

Navan halkaisija d st \u003d l,2 d k 2 \u003d 1,2 50 \u003d 60 mm; navan pituus l st \u003d (1.2

l,5)d k 2 \u003d (1,2 1,5) ∙ 28 \u003d 33,6 ÷ 42 mm, otamme l st \u003d 38 mm.Vanteen paksuus δ 0 = (3

4) m\u003d (3 4) ∙ 3 \u003d 9 12 mm, hyväksymme δ 0 \u003d 10 mm.Levyn paksuus C = (0,1 ÷ 0,17) R e = (0,1 ÷ 0,17) 105 = 10,5 ÷ 17,9 mm

Hyväksymme c=14 mm.

6. Vaihteiston kotelon suunnittelumitat

6.1 Rungon ja kannen seinämien paksuus:

8 = 0,05 R e +1 = 0,05 105 + 1 = 6,268 mm; hyväksy δ=7 mm

5 1 = 0,04 · R e +1 = 0,04 · 105 + 1 = 5,21 mm; Hyväksyn δ=6 mm.

6.2 Rungon laippojen ja kannen jänteiden paksuus:

rungon ylävyö ja kannen vyö

b = 1,5 δ = 1,5∙7 = 10,5 mm; hyväksy b=11 mm

b 1 \u003d 1,5 ∙ δ 1 \u003d 1,5 ∙ 6 \u003d 9 mm;

alavartalon vyö

p = 2,35 δ = 2,35∙7 = 16,45 mm; Hyväksyn p = 17 mm.

6.3 Pultin halkaisija:

perustus d 1 = 0,055R e +12 = 0,055 105 + 12 = 17,79 mm; Hyväksyn peruspultit M18-kierteellä;

pultit, jotka kiinnittävät kannen koteloon laakerissa,

0,75) d 1 \u003d (0,7 0,75) ∙ 18 \u003d 12,0 13,5 mm;hyväksy pultit M12-kierteellä;

pultit, jotka yhdistävät kannen runkoon,

0,6) d 1 \u003d (0,5 0,6) ∙ 18 \u003d 9 10,8 mm;Hyväksyn M10-kierrepultit.

7. Vaihteiston järjestelyn ensimmäinen vaihe

Asettelu suoritetaan yleensä kahdessa vaiheessa. Ensimmäisessä vaiheessa määritetään likimääräisesti hammaspyörien asento tukiin nähden myöhempää tukireaktioiden määrittämistä ja laakereiden valintaa varten.

Valitsemme voitelutavan: vaihteistoparin kytkeminen - upottamalla vaihde öljyyn; laakereille - muovinen voiteluaine. Erillinen voitelu otetaan käyttöön, koska yksi tuloakselin laakereista on poistettu, mikä vaikeuttaa öljyroiskeiden pääsyä sisään. Lisäksi erillinen voitelu estää laakereihin pääsemästä metallihiukkasia öljyn mukana.

Erottelemme laakerikammiot kotelon sisäontelosta kiinnitysrenkailla.

Perustamme mahdollisuuden sijoittaa yksi projektio - leikkaus akselien akseleita pitkin - A1-kokoiselle arkille. Mittakaava 1:1 on parempi. piirrämme vaakasuuntaisen keskiviivan arkin keskelle - käyttöakselin akselille. Piirrämme pystyviivan sijainnin - käytettävän akselin akselin. Leikkauspisteestä piirrämme kulmassa δ 1 \u003d 32 jakokartioiden aksiaalisten linjojen ympäri ja laitamme niille sivuun segmentit Re \u003d 105 mm.

Rakenteellisesti suunnittelemme vaihteen ja pyörän yllä olevien mittojen mukaan. Piirrämme heidät kihloissa. Suoritamme pyörännavan epäsymmetrisesti levyn suhteen, jotta lyhennetään vetävän akselin tukien välistä etäisyyttä.

Asetamme akselin laakerit lasiin.

Suunnittelemme valosarjan akseleille yksiriviset kartiorullalaakerit (katso taulukko P7):

Käytämme käyttöakselin laakerien mittoja piirtäen aiemmin kotelon sisäseinän 8-10 mm etäisyydelle vaihteen päästä ja jättämällä syrjään kotelon seinän ja pään välisen raon. laakeri 10-15 mm:n öljynpidätysrenkaan sovittamiseksi.

Kulmakosketuslaakereita asennettaessa on otettava huomioon, että säteittäisten reaktioiden katsotaan kohdistuvan akseliin kosketusalueiden keskelle piirrettyjen normaalien leikkauspisteissä (katso Taulukko 9.21). yksirivisille kartiorullalaakereille kaavan mukaan:

mm.Koko keskimääräisestä vaihteen halkaisijasta laakerireaktioon

f 1 \u003d d 1 + a 1 \u003d 35 + 15,72 \u003d 50,72 mm

Hyväksymme koon käyttöakselin laakerien reaktioiden välillä

s 1 ~ (1,4÷2,3) f 1 = (1,4÷2,3) 50,72=7 1h 116 , 6 mm

Hyväksyä s 1 = 90 mm.

Asetamme käytettävän akselin laakerit, kun olemme aiemmin piirtäneet kotelon sisäseinän 10-15 mm etäisyydelle pyörän navan päästä ja jättämällä syrjään kotelon seinän ja laakerin pään väliin. 15-20 mm rasvanpidätysrenkaan sovittamiseksi.

Laakereille koko 7209

Määritämme mitat A mittaamalla - laakerin reaktiolinjasta käyttöakselin akseliin. Vaihteiston kotelo on tehty symmetriseksi vetoakselin akselin suhteen ja otetaan koko A = A = mm. Otetaan käyttöön käytettävän akselin laakerien mitat.

Mittaamalla määritämme etäisyydet f 2 \u003d mm ja c 2 \u003d mm (koska A` + A \u003d f 2 + c 2).

Piirrämme kotelon sisäseinän ääriviivat jättämällä sivuun seinän ja pyörän hampaiden välinen rako, joka on yhtä suuri kuin 1,5 x, ts. 15 mm.

8. Laakereiden kestävyystesti

8.1 Suunnittelun kannalta olisi järkevämpää laskea kuormitetuimman laakerin käyttöikä korkeammalla taajuudella pyörivällä akselilla, ts. laakeri, joka sijaitsee vetoakselin hammaspyörän vieressä.

Edellisistä laskelmista meillä on F t = 1920 H, F r = 592,6 H; F a \u003d 370 N asettelun ensimmäisestä vaiheesta 1 \u003d 90 mm. ja f1 = 50,72 mm

Tukireaktiot:

xz-tasossa

R x 2 c 1 - Ft f 1 = 0 H;

R x1 c1 - Ft (f 1 + c 1) = 0 H;

Tarkista: R x 2 - R x 1 + F t = 1082 - 3002 + 1920 = 0 H;

yz-tasossa

R y2 + F r f 1 - F a

= 0H; 137H;R y1 + Fr*(f1 + c 1) - F a

= 0H; 729,6H;Tutkimus:

H;Reaktiot yhteensä:

H; H;Kartiolaakereiden säteittäisten reaktioiden aksiaaliset komponentit [kaava (9.9)]

S 2 = 0,83 eP r2 \u003d 0,83 * 0,37 * 1090,6 \u003d 334 H;

S 1 \u003d 0,83 eP r1 \u003d 0,83 * 0,37 * 3089,5 \u003d 948,8 H;

tässä 7207 laakereille aksiaalikuormitusparametri e = 0,37

Laakereiden aksiaalikuormat (ks. tab. 9.21) [L. 1.] Meidän tapauksessamme S 1 > S 2; Fa > 0; sitten Pa 1 = S1 = 1002,4 H; P a 2 \u003d S 1 + F a \u003d 1002,4 + 370 \u003d 1372,4 H

Harkitse vasenta laakeria

Suhde P a 1 / P r 1 = 948,8/3089,5 = 0,307>e, joten aksiaalista kuormitusta ei tule ottaa huomioon.

Vastaava kuorma P e1 \u003d VР r 1 K b K T, jossa säteittäinen kuorma Р r 1 \u003d 3089,6 N; V = 1; hihnakuljettimien käyttöjen turvakerroin K b = 1 (katso taulukko 9.19) [L.1]; K T = 1 (katso taulukko 9.20) [L.1].

P e2 = 3089,6 N.

Arvioitu kestävyys, miljoona noin [kaava (9.1)]

miljoona noinArvioitu kesto, h

Löytynyt käyttöikä on hyväksyttävä, koska vaadittu käyttöikä on paljon pienempi kuin laskettu laakerin käyttöikä.

9. Vaihteiston layoutin toinen vaihe

Ensimmäisen asettelun kehittämisessä akselit piirretään tähän ja niihin on asennettu osat; rasvarenkaiden, säätömutterien ja aluslevyjen, kansien ja tiivisteiden mitat määritetään IX luvun [L.1.] taulukon mukaisesti; avainten koot - luvun VII [L.1.] taulukon mukaisesti.

Akseliosien halkaisijat hammaspyörille, laakereille jne. on määritetty alustavan laskelman tulosten mukaisesti m, ottaen huomioon käsittelyn ja kokoonpanon tekniset vaatimukset.

Korjaamme laakerien keskinäisen järjestelyn väliholkilla ja säätömutterilla M x 1,5 moniteräisellä lukkoaluslevyllä. Holkin seinämän paksuus on määritetty (0,1 - 0,15) d p; otamme sen yhtä suureksi kuin 0,15 * 35 \u003d 5,25 mm.

Voiteen kiinnitysrenkaat asennetaan siten, että ne ulottuvat lasin tai seinän pään yli runkoon 1-2 mm.

Laakerit asetetaan lasiin, jonka seinämän paksuus

st \u003d (0,08-0,12) D,jossa D on laakerin ulkohalkaisija;

st \u003d 0,12 * 728 mm.Laakereiden ulkorenkaiden kiinnittämiseksi aksiaalisista liikkeistä tehdään lasiin rajoitin K = 6 mm.

Toisessa laakerissa kiinnitämme ulomman renkaan laakerin kannen päätyreunalla välirenkaan läpi.

Laakerin akselille laskeutumisen helpottamiseksi hammaspyörän vieressä akselin halkaisijaa pienennetään 0,5-1 mm pituudella. hieman lyhyempi välikappale.

Piirrämme kotelon koko sisäseinän pitäen layoutin ensimmäisessä vaiheessa hyväksyttyjen rakojen arvot: x = 10 mm ja y 2 = 20 mm jne.

Käyttämällä etäisyyksiä f 2 ja c 2 piirrämme laakerit.

Kiinnitystä varten hammaspyörä lepää toiselta puolelta akselin paksuuntumista vasten

mm, ja toisaalta pidätysrengas voiteessa; tee akseliosasta 50 mm lyhyempi kuin pyörän napa siten, että 45 mm:n rasvanpidätysrengas lepää pyörän päätä vasten, ei akselin olaketta vasten; akselin siirtymä 50 mm:stä 45 mm:iin siirtyy 2-3 mm hammaspyörän sisällä.Käytämme kotelon seinämän paksuutta

k = 7 mm ja määritä rungon pääosien mitat X luvun [L.1.] mukaisesti.Avainliitäntöjen vahvuuden tarkistaminen

Avaimet ovat prismaattiset pyöristetyillä päillä. Avainten ja urien osien mitat ja avainten pituus ovat GOST 23360 - 78 mukaiset (katso taulukko 8.9).

Ohjeita

to Lab #5

koneiden osiin opiskelijoille

tekniikan erikoisalat

kaikki koulutusmuodot

Nižni Novgorod 2006

Kääntäjät A.A. Uljanov, L.T. Krjukov, M.N. Lukjanov

UDC 621.833: 539.4 (075.5)

Hammaspyörästön pääparametrien määritys: Menetelmä. koneenosien laboratoriotyön ohjeet nro 5 tekniikan erikoisalan opiskelijoille. kaikki koulutusmuodot / NSTU; Komp.: A.A. Uljanov, L.T. Kryukov, M.N. Lukjanov - N. Novgorod, 2006. - 19 s.

Käytetty standardien GOST 2.105-95 ESKD ja STP 1-U-NGTU-98 mukaisesti teknisten tuotteiden tekstidokumentaation valmistelua varten.

Tieteellinen toimittaja N.V. Dvorjaninov

Allekirjoitettu tulostusta varten Muoto 60x84 1/16. Sanomalehtipaperi.

Offsetpainatus. Pech. l. 1.25. Uh. - toim. l. 1.2. Levikki. Tilaus

Nižni Novgorodin osavaltion tekninen yliopisto.

NSTU:n painotalo, 603600, Nizhny Novgorod, st. Minina, 24.

© Nižni Novgorodin osavaltio

teknillinen yliopisto, 2006

1 LABORATORIOTYÖN TARKOITUS

Tämän opiskelijoiden työn tarkoitus on

- suunnittelututkimus

– pääparametrien määrittäminen,

– Purkamis-, säätö- ja kokoonpanotaitojen hankkiminen

vaihteistovaihdelaatikko.

2 LYHYT TIETOA TEORIASTA

2.1 vähennin kutsutaan yhdeksi tai useammaksi vaihteeksi (kierukka) asetettuna hermeettinen koteloöljyhauteella ja suunniteltu vähentämään kulmanopeutta ja lisäämään ulostuloakselin vääntömomenttia.

Vaihdevaihe- voimansiirto, joka yhdistää kaksi vierekkäistä akselia.

Kierteen supistin– lähetys, joka lähettää yhden tehovirran.

2.2 Aivan yleisnäkymä vaihteiston vähennin täytyy olla:

- hammaspyörät (hammaspyörät ja pyörät), akselit, akselituet (laakerit);

- järjestelmä vaihteiston ja akselien "aksiaalisen välyksen" säätämiseksi (laakerien välykset);

– runko ja kansi kiinnikkeillä ja tappeilla rungon ja kannen suhteellisen sijainnin kiinnittämiseksi;

– voitelujärjestelmä elementeillä öljyn täyttöä, tarkistusta ja tyhjennystä varten;

– liittimien tiivisteet, akselien tulo- ja lähtöpäät;

- laitteet paineen tasaamiseksi kotelon sisällä (ilmanpoisto);

- kuljetusvälineet (silmukkapultit, silmukat, koukut jne.)

2.2.1 Niitä käytetään pääasiassa sylinterimäisissä vaihteistoissa kierrevaihteet. Hammaspyörää, jossa on vähemmän hampaita, kutsutaan vaihde z 1, jossa on suuri määrä hampaita - pyörä z 2 .

Päällä väliakselit hammaspyörän ja pyörän hampaiden suunnan on vastattava (aksiaalivoimien toiminnan kompensoimiseksi). Massa- ja suurvolyymituotannossa vaihteiston valmistuslaitokset on kuitenkin erikoistunut ja perustettu hammaspyörien hampaiden leikkaamiseen. z 2 kaikki tasot alkaen oikea kallistus, ja vaihteet z 1 - kanssa vasemmistolainen. Tässä tapauksessa kytkentöjen aksiaaliset voimat summataan, mikä lisää laakerin kuormaa, mutta tällainen "tekninen rikkomus" massatuotanto tarjoaa suuria taloudellisia etuja, mikä vähentää tuotteen kustannuksia vähentämällä valmistuksen monimutkaisuutta ilman laitteiden uudelleenkonfigurointia.

2.2.2 Koska vaihteiden siirtymäkertoimien todelliset arvot ovat tuntemattomia täysimittaisissa vaihteistoissa tässä laboratoriotyössä, määritämme jälkimmäisen vain leikkaushampaiden puuttumisen tilasta, ja voimansiirto on EHDOLLISesti tasaisesti siirtynyt.

pääparametrit ulkoiset kierrevaihteet:

1) hampaiden lukumäärä z 1 ja z 2, niiden kokonaismäärä z S= z 1 + z 2 ;

2) välityssuhteet:

- askeleet u = z 2 / z 1: - nopea u B ja hidas u T;

- yleiset varusteet u 0 = u B u T;

3) keskietäisyys a W = 0,5z S m n/cosb (2.1)

4) hammaspyörän leveys b. Kruunun työleveys bW = b 2 ;

5) kruunun työleveyden kerroin keskietäisyyden mukaan

y ba = bW/ a W;

työleveyskerroin vaihteen alkuhalkaisijan mukaan dW 1

y bd = bW/dW 1 tai y bd= 0,5v ba(u + 1).

6) sitoutumismoduuli m = s/p missä R- hampaiden jako jakoympyrän kaarta pitkin.

Vakioarvot a W, u,y ba GOST 2185 - 66 mukaisella ulkoisella vaihteistolla varustetuille hammaspyörille on annettu kohdassa sovellus A.1; normaalit moduulit m GOST 9563 - 60 - tuuman mukaan sovellus A.2.

Jos mitataan a W, z S ja etsi cosb¢ (katso kohta 5.7 alla), sitten kaavalla (2.1)

on alustavasti mahdollista määrittää normaalimoduuli m n:

m n¢ = 2 a W cosb¢/ z S , (2.2)

pyöristettynä ylöspäin vakioarvo m vastaava m n.

7) Sylinterimäisten hammaspyörien alkuperäisen ääriviivan parametrit - GOST 13755-81:n mukaan:

profiilikulma a = 20 0 ; hampaiden pään korkeus h a= h a*m, missä h a*= 1; hampaiden korkeus h = 2,25 m; säteittäinen välys kytkeytymisessä kanssa = 0,25 m .

8) Kun moduuli on pyöristetty kaavan (2.1) mukaisesti, määritetään hampaiden kaltevuuskulman arvo b:

b = arccos(0,5 mz S/ a W) . (2.3)

Kierteisille hampaille [b] = 8...18 0 .

Profiilin jakokulma päätyosassa

a t= arctg(tg20 0 / cosb). (2.4)

Päähampaan kulma

b b= arcsin(sinbcos20 0). (2.5)

9) hammaspyörän hampaiden lukumäärä on tarkastettava kaavan mukaan hampaiden varren alileikkauksen puuttumisen varalta z 1³ z 1 min = 17 cos 3 b.

Jos tämä ehto ei täyty, offset-kerroin on laskettava X 1 hammaspyörän hampaita leikattaessa X 1 = 1 – z 1 / z 1 min tarjotaan z 1 < z 1 min ja X 1 > 0. Jos z 1³ z 1 min, sitten tässä laboratoriotyössä ehdollisesti

pitäisi ottaa X 1 = 0.

Kierre- ja chevron-vaihteissa pienillä arvoilla z 1, suositellaan hampaiden korkeuden korjausta, ts. X 2 = – X 1 ja X 1 + X 2 = 0.

10) ympyröiden halkaisijat (jossa X 1 + X 2 = 0), mm:

- halkeavaa d = mz/cosb; (2.6)

– ensisijainen dW 1 = 2a W / (u + 1) , dW 2 = dW 1 u ; (2.7)

- huiput d a = d + 2m(1 + x) ; (2.8)

- masennukset df = d – (2,5 – 2x)m ; (2.9)

11) vaihteiden kehänopeus v=p dWn/ (6 × 10 4), m/s, (2,10)

missä n- vaihteen pyörimistaajuus, min -1.

2.2.3 Vääntömomentin siirtämiseksi akselin ja pyörän välillä, tapit, peliautomaatit, nastat ja tiukka istuvuus.

Gears, yleensä suoritetaan yhtenä kappaleena akselin kanssa. pyörät- irrotettava.

Tulo- ja lähtöakselin päät suorittaa kartiomainen GOST12081 - 72 (suositeltava) ja lieriömäinen GOST 12080 - 66 mukaan.

2.2.4 Kuten akselin tuet vierintälaakereita käytetään. Yleiskäyttöisten hammaspyörien kuormien ja hampaiden kaltevuuskulmien kasvun yhteydessä he käyttävät yhä useammin rulla kartiokulmakosketuslaakerit.

Järjestelmä symboleja vierintälaakerit asennettu GOST

3189 - 89 ja se on kuvattu yksityiskohtaisesti ohjeissa laboratoriotyöt№ 10 .

Kääntövaihteistoissa - akselit lyhyt; yksipuoliset kiinnitystuet; kaavio laakereiden asentamisesta akseleille - "yllätyksenä".

2.2.5 V sylinterimäiset vaihteet sitoumus erityisesti älä säädä. Suorita valmistus- ja kokoonpanovirheiden kompensoimiseksi aksiaalisuunnassa b 1 > b 2. Säädä laakerivälykset kokoonpanon aikana akselin "aksiaalinen välys". " Axis peli"- nämä ovat laakereineen akselin sallitut aksiaalivälykset, jotka ovat välttämättömiä kokoonpanon normaalille toiminnalle ja ottaen huomioon myöhemmät käyttölämpötilan muodonmuutokset (välyksen näytteenotto).

"Aksiaalisen pelin" säätely(laakereiden välykset) suoritetaan käyttämällä välilevyjä, hiottuja renkaita, pyöreitä muttereita moniteräisillä aluslevyillä, ruuvisäätimiä, jousia jne. ruuvisäätimet(kuva 1).

Kuva 1 esittää: 1 - akseli; 2 - laakeri; 3 - vaihdelaatikon kotelo

4 - painepesuri; 5 - laakerikokoonpanon kiinnityskansi hienolla metrisellä kierteellä (M d x s); 6 - kanteen ruuvattu säätöruuvi erikoisavain ruuvin reikien 7 läpi; 8 – lukitus ruuvin 6 itsekiertymistä vastaan.

Kuva 1 - Ruuvisäädin "aksiaalinen välys"

Ruuvin 6 (360 0) yhdellä kierroksella aluslevy 4 ja sen mukana laakerin 2 ulkorengas liikkuvat aksiaalisuunnassa kierteen nousun arvon verran R. Jos ruuvilla on n reiät 7, niin sen pienin mahdollinen kierto on kulmassa g = 360 0 / n, joka vastaa säätimen (aluslevyn) aksiaalista liikettä s / n. Täältä ulostulo: mitä pienempi langan nousu R ja lisää reikiä n(eli halkaisijat d ja d 0), mitä suurempi on säätimen "herkkyys" ja sitä pienempi on aksiaalivälyksen säädön saavutettavissa oleva arvo (suurempi tarkkuus).

2.2.6 Massa- ja suurtuotannossa joukko ja kannet vähennyksiä tehdään valu valuraudasta, teräksestä tai silumiinista; yksittäis- ja pienimuotoisessa tuotannossa pääsääntöisesti - hitsaus valssatusta teräksestä.

Laakerialueiden runko-osien paksuuntumista kutsutaan nimellä pomot. Laakeripesät suljetaan ulkopuolelta suojilla, jotka voivat olla yläpuolella(kiinnitetty ruuveilla koteloon ja vaihteiston kanteen) ja ura(sijoitettu kehon osien uraan). Kiinnityssuojat ovat nykyaikaisempia ja suositeltavimpia. Ruuvisäätimet on asennettu kansiin (kuva 1).

Ulkonemia kiinnittimien asentamista varten, rungon ja kannen reunustamista niiden liitintä pitkin kutsutaan laipat. Ulkonemia kotelon kiinnittämiseksi taajuusmuuttajan runkoon (levyyn) kutsutaan tassut.

Ruuvit tai pultit asennetaan ulokkeisiin, laippoihin, jalkoihin. Pultin lujuusluokan on oltava vähintään 6,6. Kotelon laippaan on tehty kierrereikä pakkopulttia varten.

Pääsääntöisesti laakerien reikien lopullinen poraus tehdään yhdellä asennuksella toiselle puolelle terien avulla. Ennen poraamista kohoumat ja laipat kiristetään pulteilla (ruuveilla), minkä jälkeen runko ja kansi kiinnitetään kahdella tapilla (sijaitsee vinottain), asennetaan koneeseen ja tehdään porausreiät kaikki akselit. Tapit varmistavat, että porausreikien tarkkuus säilyy vaihteiston purkamisen ja asennuksen jälkeen. Kartiomaiset tapit ovat suositeltavia.

Kannet suorittaa silmät vaihdelaatikoiden mekaaniseen kuljetukseen. Ja raskaissa vaihdelaatikoissa on myös koukut kotelon laippoissa.

2.2.7 kampikammio(kasttamalla) voitelu vaihteita käytetään kehänopeudella v 0,3 - 12,5 m/s. Suositeltu öljyviskositeetti m teräshammasvaihteille jännityksistä riippuen s H ja nopeus v

Annettu sisään sovellus B.

Öljylaadun määrittämisen periaate: mitä lisää nopeutta v, mitä pienempi vaadittu viskositeetti m ja sitä suurempi jännitys s H, sitä suurempi on oltava viskositeetin m.

Kaksivaiheisille vaihteistoille m:n valinta tehdään s:n keskiarvojen mukaan H m ja v m nopeat ja hitaat askelmat.

1) I - teollinen;

2) G - varten hydraulijärjestelmät; L - kevyesti kuormitetut solmut; T - raskaasti kuormitetut solmut;

3) ryhmittele toiminnalliset ominaisuudet: A - öljy ilman lisäaineita; C - öljy, jossa on antioksidantteja, korroosionesto- ja kulumista estäviä lisäaineita jne.;

4) kinemaattinen viskositeettiluokka m.

Esimerkiksi öljy I–G–A–46, jossa 46 on keskiarvo kinemaattinen viskositeetti m, mm2/s, 40 0°:ssa.

Sallitut tasot upottamalla sylinterimäisen vaihteiston pyörät öljyhauteeseen h M alkaen 2 m 0,25 asti d 2 T).

Uskotaan, että kaksivaiheisessa lähetyksessä v³1 m/s, riittää, että vain hidaskäyntinen pyörä upotetaan öljyyn. klo v < 1 м/с в масло должны быть погружены колеса обеих ступеней редуктора.

Vähimmäisvaatimus öljyn tilavuus vaihteiston voiteluun V min = (0,3 ... 0,7) litraa 1 kW lähetettyä tehoa kohden (keskimäärin V min = 0,5 R l/kW, missä R- vaihteiston teho). Todellinen öljymäärä V kampikammiossa määräytyy sisämitat vartalokylpyjä L VN, AT HV ja öljytaso (korkeus) H M siinä ( V = L HV x AT HV x H M dm 3; 1dm 3 \u003d 1l). Ehto on täytettävä V > V min.

Pyörän nopeudella v> 1 m/s laakerit on voideltu roiskumista kampikammion öljy. Pienemmillä nopeuksilla käytetään rasvoja.

Öljyn täyttö tapahtuu tarkastusluukun tai vaihteiston kannessa olevalla tuuletustulpalla suljetun reiän kautta. Öljyn tyhjennys - kotelon pohjassa olevan reiän läpi, jossa on tulppa.

Öljytason säätö tapahtuu ohjaustulppien, antureiden, lasin jne. kautta.

2.2.8 Öljyvuotojen estämiseksi tulo- ja ulostuloakselien rakojen kautta käytetään mansettia (GOST 8752-79:n mukaan), päätä, rakoa, labyrintia jne. tiivisteet.

Rungon ja kannen liittimen tason tiivistämiseksi ne peitetään kerroksella ennen lopullista asennusta. tiiviste UT - 34 GOST 24285-80.

2.2.9 Riippuen akselin akselien suhteellisesta asennosta, kotelosta tulevien akselin päiden lukumäärästä (2 - 4) ja niiden suuntauksesta suunnitelmassa GOST 20373-94:n mukaan, rakennusvaihtoehdot vaihdelaatikot, jotka on lueteltu kohdassa sovellus A.3.

2.2.10 Nimitysesimerkki sylinterimäinen kaksivaiheinen kapea vaihdelaatikko, jonka keskietäisyys on hidasvaihteinen a W T = 200 mm, kokonaisvälityssuhde u 0 = 25, 12. asennusvaihtoehto, ulostuloakselin kartiomaisella päällä - K, ilmastomuutoksella U (leuto ilmasto), 2. sijoitusluokka GOST R 50891-96:n mukaan:

REDUCER Ts2U - 200 - 25 - 12K - U2 GOST R 50891-96.

Sama yksivaihevaihteiston kanssa a W = 160, u= 3,15, rakennus 22:

REDUCER TSU - 160 - 3,15 - 22K - U2 GOST R 50891-96.

3 TYÖN SUORITUSLAITTEET JA VÄLINEET

Analyysikohteita ovat teollisen tuotannon yksi- tai kaksivaiheiset kierrevaihteistot, joilla on erilaisia kinemaattisia rakenteita ja rakenteita.

Laboratoriotöitä varten opettajalle annetaan erityinen vaihdelaatikko, metallityöt ja mittausvälineet, tarvittava metodologinen ja viitekirjallisuus.

Laskelmien suorittamista varten opiskelijalla on oltava mikrolaskin ja tulosten kirjaamiseen - "Raportin" vakiomuoto.

4 TYÖSUOJELU JA TERVEYS

Yleiset säännöt osaston työntekijöiden ja opiskelijoiden turvallisuudesta ja teollisuuden sanitaatiosta on kuvattu ohjeet № 289.

Tässä työssä on korostettava:

1) vaihteistoilla ja niiden osilla on pääsääntöisesti merkittävä massa;

2) vaihteistoa siirrettäessä tai uudelleenjärjestelyssä on varmistettava, että ulokkeiden, laippojen ja laakerikansien pultit on kiristetty. Älä nosta vaihteistoa akselin päistä. Voidaan nostaa kotelon laipoista;

3) älä työnnä sormiasi kannen ja rungon välisen jakotason rakoon, hammaspyörien yhteenliittymiin;

4) vaihdelaatikon irrotetut osat (suojukset, akselit, pyörät jne.) on kiinnitettävä tukevasti ja tukevasti pöydän tasoon;

5) taita kiinnikkeet yhteen paikkaan purkamisen yhteydessä;

6) vaihdelaatikon asennuksen jälkeen akselien tulee pyöriä vapaasti käsin, "ylimääräisiä" osia ei saa olla; pultit on kiristettävä jakoavaimilla;

7) vahingon sattuessa ilmoita siitä välittömästi opettajalle.

5TYÖMENETTELY

5.1 Satunnaisessa mittakaavassa, mutta perussuhteita kunnioittaen,

piirrä luonnos tietystä vaihteistosta kahdessa projektiossa. Esimerkki on esitetty kuvassa 2.

5.2 "Raportin" taulukon 1 kohtien mukaan (ks sovellus C) mitata ja kirjata kokonais- ja yhdistävät mitat vähennin. Ilmoita ne (tietyillä numeroilla) vaihteiston luonnoksessa (kuva 1 kohdassa " Raportoi Viitteeksi kaikki taulukon 1 parametrit on merkitty kirjaimilla kuvassa 2. Tietyissä vaihteistomalleissa niitä voi olla muutettu tai ne voivat puuttua.

5.3 Pura vaihdelaatikko ja tutustu sen osien laitteeseen tarkkaavaisesti Erityistä huomiota päällä suunnitteluominaisuuksia hammaspyörät, akselit, laakerit, säätimet, kotelot, kannet, voitelujärjestelmän osat, tiivisteet jne.

5.4 Mittaa kiinnityspultit (ruuvit) ja anna niiden vakiomerkintä.

5.5 Suorita "Raportin" kuvassa 2 vaihteiston kinemaattinen kaavio GOST 2.770-68 ESKD:n mukaisesti.

5.6 Luokittele vaihteisto kohdassa määriteltyjen kohtien mukaan sovellus AT.

5.7 Määritä vaihteiden ja vaihteiden pääparametrit taulukossa 2 esitetyssä järjestyksessä kohdan 2.2.2 ohjeiden ja kaavojen avulla sovellukset B. Yksivaiheisessa vaihteistossa taulukon 2 Tulokset-sarakkeessa saa olla vain kaksi saraketta ( z 1 ja z 2). Sarake "Huomautus" osoittaa parametrin määritysmenetelmän (mittaus tai laskenta). Mittaukset tulee tehdä suurimmalla saavutettavissa olevalla tarkkuudella.