बांधकामात वाळूचा वापर खूप विस्तृत आहे, कारण या प्रकारची सामग्री तयार करण्यासाठी सर्वात योग्य आहे इमारत संरचना, परिष्करण साहित्य, जसे की प्लास्टर. चिनाई मोर्टार तयार करण्याच्या प्रक्रियेत सामग्रीचा मोठ्या प्रमाणावर वापर केला जातो. चिकणमातीच्या अशुद्धतेच्या सामग्रीमुळे वाळूची सरासरी घनता कमी होऊ शकते, ज्यामुळे या मोठ्या प्रमाणात सामग्रीचे गुणवत्ता निर्देशक खराब होतात.

मातीच्या अशुद्धतेच्या सामग्रीमुळे वाळूची सरासरी घनता कमी होऊ शकते, ज्यामुळे त्याचे गुणवत्ता निर्देशक खराब होतात.

बांधकाम वाळूचा वापर औद्योगिक कच्चा माल म्हणून केला पाहिजे, ज्यामध्ये केवळ त्याच्या कणांचा आकारच नाही तर त्यात असलेल्या विविध अशुद्धतेचे गुणधर्म देखील जाणून घ्या. हे चिकणमाती खनिजे, मीठ, बुरशी, अभ्रक असू शकतात, ज्याची उपस्थिती बांधकाम वाळूच्या वापराचे क्षेत्र मर्यादित करते.

बांधकाम वाळूची वैशिष्ट्ये

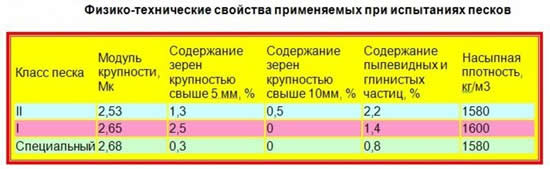

वाळूचे कण (त्याचे तुकडे) आकार 0.1-1.0 मिमीच्या श्रेणीत बदलू शकतात. धान्याचा आकार आम्हाला बांधकाम साहित्य खालील प्रकारांमध्ये विभागण्याची परवानगी देतो:

- धुळीसारखा.

- भरड धान्य.

- क्लेय.

मुख्य वैशिष्ट्यांपैकी बांधकाम साहीत्यखालील वेगळे आहेत:

- रेडिओएक्टिव्हिटी वर्ग;

- आकार निर्देशांक;

- व्हॉल्यूमेट्रिक बल्क मास इंडिकेटर;

- अशुद्धता सामग्री सूचक;

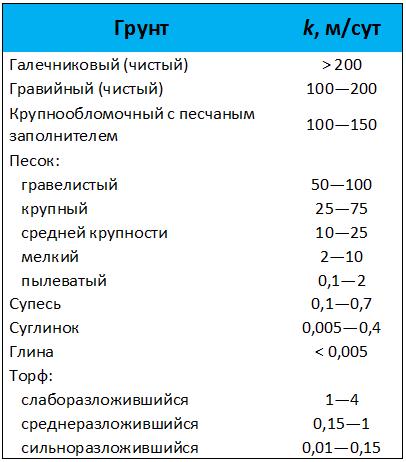

- गाळण्याची प्रक्रिया किंवा पध्दती गुणांक.

त्यांच्यापैकी प्रत्येकाकडे असल्याने मोठ्या प्रमाणात सामग्रीचे प्रकार आहेत भिन्न सामग्रीत्याच्या संरचनेत अशुद्धता, जी चिकणमाती आणि धूळ कण आहेत. बांधकामात त्याचा वापर अनिवार्यपणे चाळणे किंवा धुणे आवश्यक आहे. महत्त्वाची भूमिकाआकार एक किंवा दुसर्या प्रकारच्या अनुप्रयोगात भूमिका बजावते.

हे लक्षात ठेवले पाहिजे की नदीची वाळू सर्वात स्वच्छ आहे, समुद्राच्या वाळूपेक्षा वेगळी आहे, जी क्षारांनी दूषित आहे. समुद्राची वाळू धुण्यासाठी ताजे पाणी वापरले जाते. तयार केलेल्या वाळूच्या दगडी मोर्टारमध्ये चिकणमातीची अशुद्धता असल्यास त्याची ताकद कमी होते.

बांधकाम वाळू, जी GOST 8736 - 93 द्वारे निर्धारित केलेल्या आवश्यकतांनुसार तयार केली जाते, यासाठी वापरली जाते:

- दगडी बांधकाम, screed आणि मलम.

- सिमेंटचे उत्पादन.

- कंक्रीट उत्पादन.

- रस्त्याच्या पृष्ठभागाचे बांधकाम.

- काचेचे उत्पादन.

या बांधकाम साहित्याचा देखील परिस्थितीत व्यापक वापर झाला आहे शेती, आणि स्वयं-बांधकाम, जेव्हा ते बादल्यांमध्ये मोजले जाते, आणि क्यूबिक मीटर किंवा टनांमध्ये नाही. 10-लिटर बादलीची मात्रा 0.01 m³ असते आणि काहीवेळा त्यात 14 किलोग्रॅमपर्यंत कोरडे साहित्य समाविष्ट असते.

विशिष्ट निष्कर्षण पद्धतीवर अवलंबून, बांधकाम साहित्याचा वापर विविध औद्योगिक क्षेत्रात केला जातो. उदाहरणार्थ, रासायनिक उद्योगात क्वार्ट्ज बांधकाम वाळूच्या वापरावर मुख्य भर दिला जातो. स्नो रिमूव्हल मशिन्स वापरून साफ केलेले रस्ते झाकण्यासाठी खदानीचा वापर केला जातो. वाळूचा वापर केल्याशिवाय कोणताही बांधकाम प्रकल्प होऊ शकत नाही.

बांधकाम वाळूची घनता आणि त्याचे निर्धारण

त्याच्या उत्पत्तीच्या आधारावर, सामग्री कृत्रिम आणि नैसर्गिक मध्ये विभागली गेली आहे, नंतरचे धान्य समाविष्ट आहे ज्यांचे आकार 0.16-5 मिमी आहे आणि मोठ्या प्रमाणात घनता 1300-1500 kg/m³ च्या श्रेणीत आहे. काढण्याच्या पद्धतीवर अवलंबून, वाळू नदी, समुद्र किंवा खाण असू शकते. कृत्रिम वापर दुर्मिळ आहे, आणि ते जड आणि हलके विभागलेले आहेत.

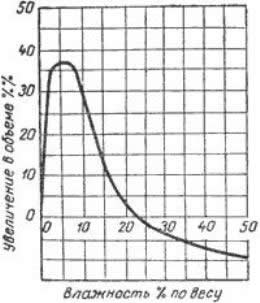

वाळू कोणत्याही प्रकारची आहे विशिष्ट वैशिष्ट्यओलावाच्या मुक्त शोषणाशी संबंधित, जे तयार उत्पादनातून काढून टाकण्यास मदत करते, त्याचे मुक्त-वाहणारे गुणधर्म वाढवते. जेव्हा त्याची मात्रा बदलते, तेव्हा मोठ्या प्रमाणात घनता देखील बदलते, जी आर्द्रतेतील बदलांवर अवलंबून असते, नंतरची पातळी 0-20% च्या श्रेणीत असू शकते.

जर आर्द्रता 3-10% च्या श्रेणीत असेल तर अशी सामग्री कोरड्या सामग्रीपेक्षा घनतेमध्ये तीव्रतेने भिन्न असते. पाण्याच्या थराने झाकलेले वाळूचे कण सामग्रीचे प्रमाण मोठ्या प्रमाणात वाढवते. आंतरग्रॅन्युलर व्हॉईड्स पाण्याने भरण्याच्या प्रक्रियेत हवेच्या विस्थापनामुळे सामग्रीतील आर्द्रता वाढते, वाळूची मोठ्या प्रमाणात घनता वाढते.

जर सामग्रीला त्याच्या प्रमाणानुसार डोस देणे आवश्यक असेल, तर आर्द्रता वाढल्याने वाळूची मोठ्या प्रमाणात घनता लक्षात घेतली जाते. सामग्रीची गुणवत्ता पातळी त्याच्या घनतेच्या प्रमाणात निर्धारित केली जाते. हे सूचक आहे जे 1 m³ खंडात वाळूचे प्रमाण निर्धारित करते. या पॅरामीटर्सवर अवलंबून, सामग्रीची आर्द्रता आणि सच्छिद्रता घनतेची पातळी निर्धारित करते.

व्यावसायिक बांधकाम क्षेत्रात हे सूचक खूप महत्वाचे आहे, कारण ते बांधल्या जाणाऱ्या वस्तूंच्या मजबुतीची डिग्री आणि त्यांचे सेवा आयुष्य प्रभावित करते. जर बल्क मटेरियल असंघटित अवस्थेत असेल, तर त्याचे गुणधर्म मोठ्या प्रमाणात घनतेद्वारे निर्धारित केले जातात.

नैसर्गिक उत्पत्तीच्या बांधकाम साहित्याची घनता 1.3-1.8 t/m³ असते, जी वाळूमध्ये चिकणमातीचे प्रमाण जास्त असते. धान्य रचनेची गुणवत्ता निश्चित करताना हे पॅरामीटर आवश्यक आहे. खाणींच्या भौगोलिक स्थानावरून खनिज रचना निश्चित केली जाऊ शकते. त्याच वेळी, ही सामग्री सर्वात शुद्ध आहे, कारण त्यात कधीकधी परदेशी अशुद्धता नसतात.

खदान प्रकाराची घनता 1.4 t/m³ आहे, कारण त्यात चिकणमातीची अशुद्धता असते. या कारणास्तव, ठोस उपाय तयार करण्यासाठी वाळू वापरली जात नाही. उच्च गुणवत्ता. काँक्रीट मोर्टारची किंमत कमी करण्यासाठी खणातील वाळू वापरली जाते.

त्याच्या घनतेद्वारे वाळूचे प्रमाण मोजण्याची आणि निर्धारित करण्याची प्रक्रिया

वस्तुमान मोजण्याचे सूत्र खालीलप्रमाणे आहे: m = V*p, ज्यामध्ये अक्षर V हे व्हॉल्यूम दर्शवते आणि अक्षर p घनता दर्शवते. उदाहरणार्थ, जर तुम्हाला जाणून घ्यायचे असेल आवश्यक रक्कमवाळू, जर त्याची मात्रा 10 m³ असेल तर, सूत्रातील मूल्ये बदलून, आपण मिळवू शकता:

m = 10*1.3 = 13 t.

निकालाची गणना करताना, 1.3 t/m³ ची सरासरी घनता वापरली जाते. हे लक्षात घेतले पाहिजे अपुरी पातळीशक्ती वाढलेल्या व्हॉईड्सच्या उपस्थितीशी संबंधित आहे. बाइंडर असलेल्या पदार्थांचे प्रमाण वाढवून द्रावण तयार केले जाते.

त्याच्या घनतेद्वारे वाळूच्या प्रमाणाची गणना: m – वस्तुमान, V – खंड.

बांधकामादरम्यान हे फायदेशीर ठरू शकत नाही, कारण बाइंडरच्या प्रमाणात वाढ झाल्यामुळे, काँक्रिट सोल्यूशनच्या किंमतीसह खर्च वाढतो. कारण परतफेड आहे महत्वाचे सूचककोणत्याही बांधकाम कंपनीसाठी, अशा सोल्यूशनचा वापर करून वस्तू तयार करणे फायदेशीर नाही. जर बांधकाम खाजगी असेल तर त्याचा आकार खर्चाच्या खर्चावर परिणाम करणार नाही.

वाढलेल्या आर्द्रतेमुळे सरासरी घनता कमी होऊ शकते आणि याचे कारण अपूर्णांकांची गुठळी आहे. नकार हे सूचकआर्द्रता 10% पर्यंत पोहोचेपर्यंत चालू राहील. पुढील वाढीदरम्यान, द्रवाचे प्रमाण वाढते, मोकळी जागा भरते, त्यामुळे निर्देशक वाढतो. पॅरामीटर्समध्ये सतत बदल केल्याने, काँक्रिट सोल्यूशनची गुणवत्ता बदलू शकते. पुरवठा मानकांचे पालन करणे खूप महत्वाचे आहे.

वाळूची सरासरी घनता निश्चित करण्यासाठी उपलब्ध पद्धती

बल्क सामग्रीची सरासरी घनता, उदाहरणार्थ, बांधकाम वाळू, याला बल्क देखील म्हणतात. एकूण व्हॉल्यूममध्ये थेट सामग्रीमधील छिद्र आणि धान्यांच्या दरम्यान असलेल्या व्हॉईड्सचा समावेश होतो. बहुतेक बल्क सामग्रीमध्ये सरासरी घनता असते जी खऱ्या घनतेपेक्षा कमी असते.

सुधारित माध्यमांचा वापर करून निर्देशक निश्चित करण्यासाठी, 10 मीटर उंचीवरून वाळूने भरण्यासाठी एक बादली घ्या. बादली दहा लिटर असावी. एक ढिगारा तयार होईपर्यंत सामग्री ओतली पाहिजे, जी काटेकोरपणे क्षैतिजपणे कापली पाहिजे, ज्यामुळे बादली भरल्यावर आपल्याला सपाट पृष्ठभाग मिळू शकेल.

परिणामी वाळूचे वजन केले पाहिजे, त्यानंतरच निर्देशकाची गणना करणे सुरू करा. या उद्देशासाठी, वस्तुमान व्हॉल्यूमने विभाजित केले आहे, टनमध्ये रूपांतरित किलोग्राम 0.01 m³ ने विभाजित केले जाणे आवश्यक आहे. अधिक अचूक गणना प्राप्त करण्यासाठी, आपण दोनदा मोजमाप घेतले पाहिजे, त्यानंतरच प्राप्त झालेल्या परिणामांची बेरीज करा आणि त्यांना 2 ने विभाजित करा.

हे निर्धारित करण्यासाठी, आपण इतर गणना पद्धती वापरू शकता, कारण हे सूचक एक वैशिष्ट्य आहे जे उत्खनन कार्य करण्यास अनुमती देते.

घनता मोजण्यासाठी इतर पद्धती

निर्देशक निश्चित करण्यासाठी खड्डा पद्धत वापरणे समाविष्ट आहे, जे आपल्याला मातीच्या सैल प्रकारांची घनता निर्धारित करण्यास अनुमती देते. त्यानंतरचा मसुदा मातीकामसरासरी घनता निर्देशकाचे मूल्य असणे आवश्यक आहे. या उद्देशासाठी, जमिनीत खड्ड्याच्या स्वरूपात एक लहान उदासीनता तयार केली जाते, ज्याला खड्डा म्हणतात. या प्रकरणात, वाळू विस्थापित केली जाते, जी पुढील वजनासाठी विशेष कंटेनरमध्ये ठेवली पाहिजे. कथील बनवलेला शंकू खड्डा किंवा खड्ड्याच्या वर ठेवला पाहिजे.

मग ते कोरड्या वाळूने झाकलेल्या बेस मटेरियलसाठी निर्देशक निश्चित करण्याच्या टप्प्यावर जातात. खड्ड्याची एकूण मात्रा यापूर्वी निर्धारित केल्यावर, आपण वजन केलेल्या सामग्रीच्या व्हॉल्यूमची गणना केली पाहिजे. ही पद्धतव्याख्या सोपी आहे कारण ती केवळ गृहीत धरता येणारी सापेक्ष गणना देते.

किरणोत्सर्गी किरणोत्सर्गाच्या वापरावर आधारित रेडिओमेट्रिक पद्धत ही अधिक अचूक पद्धत आहे. या पॅरामीटरद्वारे सामग्रीचे विघटन आणि उत्सर्जन करण्याच्या क्षमतेचे मूल्यांकन करणे आवश्यक आहे. वैशिष्ट्यपूर्ण अतिरिक्त प्रमाणांमध्ये करिअर प्रकारसाहित्य, खालील मुख्य पॅरामीटर्स ओळखले जाऊ शकतात:

- रेडिओएक्टिव्हिटीची डिग्री वर्ग 1 आहे.

- बल्क घनता निर्देशक 1.4 t/m³ आहे.

- धान्य घनता मूल्य 2.6 g/cm³ आहे.

- % मध्ये चिकणमाती सामग्रीचे विशिष्ट गुरुत्व 1.9 आहे.

सरासरीचे मुख्य निर्देशक अतिरिक्त वैशिष्ट्येनदीच्या वाळूमध्ये अंतर्भूत आहे:

- वर्ग अ किरणोत्सर्गी पातळी (47 बीसी/किलो).

- बल्क घनता मूल्य 1.4±0.1 t/m³ च्या समान आहे.

- % मध्ये अशुद्धतेच्या विशिष्ट संख्येची सामग्री 0.1 आहे.

मोठ्या प्रमाणात बांधकाम साहित्याची घनता, जसे की वाळू, जर ते संकुचित अवस्थेत असेल तर त्याची घनता असते.

च्या साठी आत्मनिर्णयमध्यम घनतेचे, 1 लिटरच्या व्हॉल्यूमसह मोजण्याचे भांडे घ्या, त्यात नमुना घाला आणि त्याचे वजन करा. तेव्हाही उच्चस्तरीयआर्द्रता, नमुना 10 लिटरच्या व्हॉल्यूमसह भांड्यात ठेवावा. यानंतर, तुम्हाला सर्व पॅरामीटर मूल्ये आवश्यक मूल्यामध्ये रूपांतरित करण्याची आवश्यकता आहे.

उच्च चिकणमाती सामग्री असलेली वाळू मलम, उच्च-गुणवत्तेचे काँक्रीट आणि विविध मोर्टार तयार करण्यासाठी वापरली जाऊ शकत नाही, कारण अन्यथा सामग्रीची ताकद आणि दंव प्रतिकार कमी होईल.

सामग्रीच्या नेहमीच्या घनतेपेक्षा सरासरी घनता कमी महत्त्वाची असते, कारण या निर्देशकाची गणना केवळ कणांच्या व्हॉल्यूमच्या समावेशाशीच नव्हे तर त्यांच्या दरम्यानची जागा देखील असते. जर मोठ्या प्रमाणात सामग्री कॉम्पॅक्ट केली असेल तर त्याची घनता यापुढे मोठ्या प्रमाणात राहणार नाही. तर, ट्रकच्या मागील बाजूस ओतलेल्या वाळूमध्ये मोठ्या प्रमाणात घनता असते, म्हणजेच सरासरी.

कार इन्स्पेक्टरच्या सिग्नलवर, ऑटो ब्रेक सोडा: 350 पर्यंत एक्सल असलेल्या गाड्यांवर, ड्रायव्हर क्रेन हँडलला ट्रेनच्या स्थानावर हलवतो; 350 पेक्षा जास्त एक्सल लांबीच्या गाड्यांवर, ड्रायव्हरचे टॅप हँडल पहिल्या स्थानावर सेट केले जाते आणि सर्ज टँकमध्ये दबाव वाढतो 0.5 - 0.6 kgf/cm2अधिक चार्जर आणि नंतर रेल्वे स्थानावर हस्तांतरित. ब्रेक सिलेंडर रॉड हलत आहे आणि ब्रेक पॅड चाकांपासून दूर जात आहेत याची खात्री करण्यासाठी कार निरीक्षकांनी प्रत्येक कारचे ब्रेक रिलीझ तपासले पाहिजे. रिलीझ न झालेल्या ब्रेक असलेल्या कारची ओळख पटल्यास, रिलीझ न होण्याचे कारण स्पष्ट होईपर्यंत त्यांना मॅन्युअली सोडण्याची परवानगी नाही. ओळखले जाणारे दोषपूर्ण एअर डिस्ट्रीब्युटर बदलून सेवायोग्य हवेत. यानंतर, बदललेल्या एअर वितरकांसह कारवरील ब्रेकचे ऑपरेशन पुन्हा तपासले जाते.

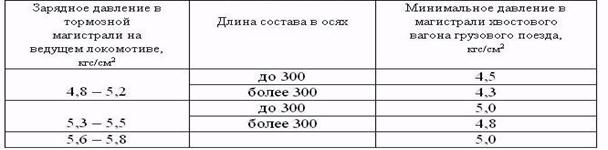

टेल कार लाइनमध्ये किमान दाब मालवाहतूक ट्रेन.

टेल कार लाइनमध्ये किमान दाब मालवाहतूक ट्रेन.

चाचणी पूर्ण झाल्यानंतर, ड्रायव्हरला प्रमाणपत्र फॉर्म दिले जाते VU-45ट्रेनला ब्रेक देण्याबद्दल.

0.018 किंवा त्याहून अधिक तीव्रतेसह लांब उतरण्यापूर्वी ऑटो ब्रेक्सची पूर्ण चाचणी त्यांना 10 मिनिटे ब्रेक केलेल्या स्थितीत धरून केली जाते. या वेळी, कोणत्याही हवा वितरकाने उत्स्फूर्तपणे सोडू नये.

आचार क्रम पूर्ण चाचणीएका इन्स्पेक्टरद्वारे मालवाहतूक ट्रेनवर ऑटो ब्रेक. लोकोमोटिव्हला ट्रेनमध्ये जोडल्यानंतर आणि चार्ज केल्यानंतर ब्रेक लाइनकॅरेज इन्स्पेक्टर आणि ड्रायव्हर ट्रेनच्या ब्रेक लाईनची घट्टपणा तपासतात. त्यानंतर, वॅगन इन्स्पेक्टरच्या आदेशानुसार, ड्रायव्हर ब्रेकची पूर्ण चाचणी करण्यासाठी ब्रेकिंग स्टेप सेट करतो आणि ऑटो ब्रेकचे ऑपरेशन तपासण्यासाठी इन्स्पेक्टर ट्रेनच्या डोक्यापासून शेपटापर्यंत चालतो. यावेळी, ड्रायव्हरला ब्रेक लाइनची घट्टपणा तपासणे बंधनकारक आहे IVऑपरेटरच्या क्रेन हँडलची स्थिती.

ट्रेनच्या शेपटीपर्यंत पोहोचल्यानंतर, कॅरेज इन्स्पेक्टर ब्रेक सोडण्याचा सिग्नल देतो. ब्रेक सोडल्यानंतर आणि रिचार्ज केल्यानंतर ब्रेक नेटवर्कट्रेन कार इन्स्पेक्टर टेल कारच्या ब्रेक लाईनमधील दाब मोजतो. खबरदारीच्या उपायांचे निरीक्षण करून, इन्स्पेक्टर मालवाहतूक किंवा मालवाहू ट्रेनमध्ये टेल कारचा शेवटचा व्हॉल्व्ह 8 - 10 सेकंदांसाठी उघडतो आणि प्रवेगक सक्रिय होईपर्यंत पॅसेंजर ट्रेनमध्ये. आपत्कालीन ब्रेकिंगहवाई वितरक.

वॅगन निरीक्षकाने प्रमाणपत्रात फॉर्म मोजणे आणि रेकॉर्ड करणे आवश्यक आहे VU-45ब्रेक सिलेंडर रॉड आउटपुट, टेल कार नंबर आणि शेवटच्या कारच्या ब्रेक लाईनमध्ये चार्जिंग प्रेशर (मालवाहतूक गाड्यांमध्ये).

जेव्हा लोकोमोटिव्ह ब्रेक सक्रिय केले जातात, जे दिवाच्या प्रकाशाद्वारे निर्धारित केले जाते "TM"सेन्सर क्रमांकासह ब्रेक लाइन ब्रेक इंडिकेटर. 418 , ब्रेक लाईनमध्ये दाब कमी होणे किंवा ड्रायव्हरच्या व्हॉल्व्हमधून विशिष्ट आवाज ब्रेक लाईनमध्ये गळती निर्माण करणे, ड्रायव्हरला स्पीड टेप ताणणे बंधनकारक आहे, त्यानंतर, किमान 2 मिनिटांनंतर. (मालवाहतूक आणि मालवाहू-प्रवासी गाड्यांमध्ये) सर्ज टँकमधील दाब कमी करून ब्रेकिंग स्टेप करतात 0.5 - 0.6 kgf/cm2आणि ड्रायव्हरच्या टॅपद्वारे ब्रेक लाइनमधून हवा सोडणे पूर्ण केल्यानंतर, ट्रेनचे ब्रेक नेटवर्क सोडा आणि चार्ज करा.

100 पेक्षा जास्त एक्सल लांबीच्या ट्रेनमध्ये, कार इन्स्पेक्टरने ट्रेनमधील शेवटच्या दोन गाड्यांमधील सर्वात लांब ब्रेक सोडण्याची वेळ मोजणे आवश्यक आहे. रेडिओ संप्रेषणाच्या अनुपस्थितीत, कार इन्स्पेक्टर टेल कारचा शेवटचा झडप उघडल्यापासून रॉड हलू लागेपर्यंत वेळ मोजतो. ब्रेक सिलिंडरआणि निर्गमन ब्रेक पॅडचाक रोलिंग पृष्ठभाग पासून. लोकोमोटिव्ह ड्रायव्हर लोकोमोटिव्हचे ऑटो ब्रेक सक्रिय झाल्यापासून वेळ मोजतो, दिव्याच्या प्रकाशाद्वारे निर्धारित केला जातो "TM"सिग्नलिंग डिव्हाइस क्र. 418 , जोपर्यंत ऑपरेटरचे क्रेन हँडल पहिल्या स्थानावर हलविले जात नाही तोपर्यंत. ड्रायव्हर या वेळी कॅरेज इन्स्पेक्टरला कळवतो, जो ट्रेनच्या शेपटीवर मोजलेल्या वेळेतून वजा करतो आणि प्रमाणपत्र फॉर्ममध्ये निकाल प्रविष्ट करतो. VU-45(ब्रेक सोडण्याची वेळ मोजण्याची ही प्रक्रिया आहे शेपटीच्या गाड्यारेडिओ संप्रेषणाच्या अनुपस्थितीत, ओक्ट्याब्रस्काया रस्त्यावर स्थापित). 100 पर्यंत ॲक्सल (समावेशक) असलेल्या ट्रेनमध्ये, शेवटच्या कारचे ब्रेक सोडल्यानंतर, कार निरीक्षक टेल गाड्यांच्या सुटण्याच्या वेळेचे मोजमाप करत नाही, परंतु ताबडतोब ट्रेनच्या डोक्यावर जातो, ज्यामध्ये ब्रेक नाहीत ते ओळखतात. सोडण्यात आले.

ब्रेकची संपूर्ण चाचणी पूर्ण केल्यानंतर, वॅगन इन्स्पेक्टर लोकोमोटिव्ह ड्रायव्हरला ब्रेक फॉर्मचे प्रमाणपत्र सादर करतो. VU-45.

इलेक्ट्रिक ट्रेनमधील ब्रेकची संपूर्ण चाचणी द्वारे केली जाते लोकोमोटिव्ह क्रू, आणि नियोजित प्रकारच्या दुरुस्ती सोडताना (वगळून TO-2) डेपोच्या मशीन गन विभागाच्या फोरमॅन किंवा फोरमॅनसह.

पूर्ण ब्रेक चाचणी केली जाते:

दुरुस्तीनंतर किंवा देखभाल;

12 तासांपेक्षा जास्त काळ स्टेशन किंवा डेपोवर क्रूशिवाय उभे राहिल्यानंतर;

गाड्या ट्रेनला जोडल्यानंतर.

प्रत्येक पूर्ण ब्रेक चाचणीनंतर, रेकॉर्ड करा तांत्रिक स्थितीफॉर्म TU-152हे दर्शविणारे रेकॉर्ड तयार केले आहे:

MVS क्रमांक आणि मालिका;

पूर्ण ब्रेक चाचणीची तारीख आणि वेळ;

प्रेशर रेग्युलेटरद्वारे ठेवलेल्या मुख्य टाक्यांमध्ये दबाव मर्यादा;

जेव्हा ड्रायव्हरचे व्हॉल्व्ह हँडल ट्रेनच्या स्थितीत असते तेव्हा ब्रेक लाइनमध्ये दबाव;

ट्रेन ब्रेक नेटवर्कमधून हवेच्या गळतीचे प्रमाण;

ड्रायव्हर आणि सहाय्यक ड्रायव्हरचे आडनाव आणि स्वाक्षरी आणि फोरमॅन आणि ड्रायव्हरची दुरुस्ती किंवा देखभाल (TO-1 वगळता) नंतर.

पूर्ण ब्रेक चाचणी करणे फीड आणि ब्रेक लाईन्सवरील वाल्व हँडल्सची योग्य स्थिती तपासण्यापासून सुरू होते. नंतर प्रेशर रेग्युलेटरचे ऑपरेशन तपासा. मुख्य टाक्यांमधील दाब आत राखला पाहिजे 8.0 - 6.5 kgf/cm2यापुढे विचलनासह 0.2 kgf/cm2.

ब्रेक आणि फीड लाइन चार्ज केल्यानंतर, त्यांची घनता तपासा. हे करण्यासाठी, ड्रायव्हरच्या क्रेनसह इलेक्ट्रिक ट्रेनवर अट क्रमांक ३९५ब्रेक आणि फीड लाईन्सवर आणि व्हॉल्व्हसह अलगाव वाल्व बंद करा अट क्रमांक 334Eपुरवठा लाइनवरील अलगाव झडप बंद करा. प्रेशर गेजवर प्रेशर कमी होणे हे असावे:

पेक्षा जास्त नसलेल्या मूल्यापर्यंत सामान्य चार्जिंग प्रेशरपासून ब्रेक लाइनमध्ये 0.2 kgf/cm2एका मिनिटात;

सह अन्न नेटवर्क मध्ये 7,0 आधी 6.8 kgf/cm2 3 मिनिटांत किंवा सेकंदात 7,0 आधी 6.5 kgf/cm2 7.5 मिनिटांत.

तपासणी करण्यापूर्वी, इलेक्ट्रिक ट्रेन सोडण्यापासून सुरक्षित असणे आवश्यक आहे.

पुढील टप्प्यावर, ड्रायव्हरच्या सर्ज टाकीची घट्टपणा तपासली जाते.

ते सुरुवातीपासूनच काम तपासतात ईपीटी. ब्रेक लाइन चार्ज केल्यानंतर, कंट्रोल जनरेटर (फेज स्प्लिटर) बंद करा आणि स्पॉटलाइट, सिग्नल आणि इतर विद्युत ग्राहकांना चालू करा. जेव्हा ब्रेक स्विच हँडल कार्यरत आणि कार्यरत नसलेल्या कंट्रोल केबिनमध्ये दाबले जाते आणि संपूर्ण नकारात्मक वायर उजळली पाहिजे चेतावणी दिवा "TO". व्होल्टमीटरनुसार सर्किटमधील व्होल्टेज 45 - 50 V च्या आत असावे.

नंतर ड्रायव्हरचे क्रेन हँडल हलवा अट क्रमांक 334Eव्ही IVस्थिती, नाही. 395Eस्थिती करण्यासाठी VА. उजळले पाहिजे चेतावणी प्रकाशब्रेकिंग "ट"आणि टॅप क्र. 334Eसीलिंग व्हॉल्व्ह कार्यरत आहे आणि टॅप क्र. 395 - थोडक्यात बंद होते "SK"वर EPK नियम क्रमांक 150Iस्वयं-स्टॉप सक्रियतेशिवाय. या प्रकरणात, ते सोडण्याची परवानगी आहे संकुचित हवाब्रेक लाईन पासून टॅप क्र. 395 आणि त्यामध्ये दबाव कमी होणे पेक्षा जास्त नाही 0.5 kgf/cm2.

ब्रेक सिलेंडर पूर्ण दाबाने भरल्यावर, ब्रेक लाईन लीक न करता ड्रायव्हरचे टॅप हँडल शट-ऑफ स्थितीत हलवा. सहाय्यक ड्रायव्हर ट्रेनच्या बाजूने चालतो आणि ब्रेक सिलेंडरच्या रॉडमधून बाहेर पडून आणि चाकांवर पॅड दाबून प्रत्येक कारवरील ब्रेकचे ऑपरेशन तपासतो.

असिस्टंटच्या सिग्नलवर, ड्रायव्हर ट्रेनचा ब्रेक स्विच बंद करतो. 1028 , आणि इतर गाड्यांवर ईपीटीपॉवर स्विच बंद करा. सहाय्यक ड्रायव्हर रिलीझ इंडिकेटर दिव्याद्वारे ब्रेक सोडण्याचे आणि प्रत्येक कारच्या चाकांमधून ब्रेक पॅडच्या हालचालीचे निरीक्षण करतो.

दुसऱ्या टप्प्यावर, स्वयंचलित ब्रेकचे ऑपरेशन तपासले जाते. तपासण्यापूर्वी बंद करा ईपीटी. सेट चार्जिंग प्रेशर वापरून, कारच्या ब्रेकची ब्रेकिंगची संवेदनशीलता तपासा. हे करण्यासाठी, लाट टाकीमध्ये दाब कमी करून ब्रेकिंगचा पहिला टप्पा पार पाडणे आवश्यक आहे 0.5 - 0.6 kgf/cm2. समीकरण टाकीतील दाब आवश्यक मूल्यापर्यंत कमी केल्यानंतर, हँडल क्रमांकावर टॅप करा. 334Eमध्ये रूपांतरित करा IIIस्थिती, आणि टॅप क्र. 395E- व्ही IVस्थिती ५ मिनिटांनंतर. सहाय्यक चालक ब्रेक सिलेंडर रॉडमधून बाहेर पडून आणि चाकांवर पॅड दाबून प्रत्येक कारवरील ब्रेकचे ऑपरेशन तपासतो.

सहाय्यक चालकाच्या आदेशानुसार "ब्रेक सोडा"चालक क्रेन क्रमांकाचे हँडल हलवतो. 334Eस्थिती करण्यासाठी IIA, आणि no वर टॅप करा. 395 - स्थितीत II. शेवटच्या गाडीचे ब्रेक सोडल्यानंतर, सहाय्यक ड्रायव्हर चाकांमधून ब्रेक पॅड सोडणे आणि ट्रेनमधील प्रत्येक कारसाठी ब्रेक सिलेंडर रॉडची हालचाल तपासतो.

विरुद्ध नियंत्रण केबिनमधून, लोकोमोटिव्ह क्रूने लहान ब्रेक चाचणी प्रमाणे स्वयंचलित आणि इलेक्ट्रो-न्यूमॅटिक ब्रेकचे ऑपरेशन तपासले पाहिजे.

- बांधकाम साहित्याची घनता कशी ठरवायची?

- मुख्य घटकांचे कोणते ऍडिटीव्ह आणि गुणोत्तर काँक्रिटची घनता आणि सच्छिद्रता प्रभावित करतात?

- इष्टतम सह कंक्रीट कसे मिळवायचे मध्यम घनता?

- प्लेसहोल्डर म्हणून ठोस मिश्रणसामग्रीच्या घनतेवर परिणाम होतो?

- काँक्रिटची सरासरी घनता आणि ऑपरेशनल गुणधर्मसाहित्य

काँक्रिटमध्ये अनेक वैशिष्ट्ये आहेत, त्यापैकी सर्वात जटिल घनता आहे. कंक्रीट मिश्रणात विविध घटक जोडल्यास, ही मालमत्ता वाढेल किंवा कमी होईल. जेव्हा सामग्री कठोर होते तेव्हा त्याची ताकद वाढते.

कंक्रीटची ताकद थेट त्याच्या घनतेवर अवलंबून असते.

बांधकामामध्ये मोठ्या प्रमाणात विविध प्रकारच्या काँक्रिटचा वापर समाविष्ट असल्याने, तेथे आहे विशेष वर्गीकरणया साहित्याचा. हलके, अतिरिक्त-प्रकाश आणि जड कंक्रीट आहेत. उदाहरणार्थ, जड काँक्रीटची सरासरी घनता 2.45 g/cm³ असते आणि हलक्या काँक्रीटची 1.40 g/cm³ असते.

बांधकाम साहित्याची घनता कशी ठरवायची?

सरासरी आहे महत्वाचे वैशिष्ट्य, त्याच्या वस्तुमान आणि व्हॉल्यूमचे गुणोत्तर म्हणून परिभाषित केले आहे. मापनाच्या प्रति युनिट हे पॅरामीटर g/cm³, kg/m³ किंवा टक्केवारी घ्या. आम्ही हे मूल्य टक्केवारी म्हणून विचारात घेतल्यास, ते 100% पेक्षा कमी असेल. उत्पादनाच्या गुणवत्तेवर त्याचा प्रभाव थेट आनुपातिक आहे, म्हणजेच, अभ्यासाधीन सामग्रीच्या उच्च निर्देशकासह, त्याची ताकद वाढते.

छिद्र (परंतु व्हॉईड्स नसलेल्या) तुकड्याच्या स्वरूपात बांधकाम साहित्याची सरासरी घनता मोजण्यासाठी, आपण सूत्र (1): рс = m / Ve, जेथे:

- m हे साहित्याच्या वस्तुमानाचे पदनाम आहे (g, kg);

- Ve हे बांधकाम साहित्याचे (तुकड्यात) आकारमान आहे, जे cm³ किंवा m³ मध्ये मोजले जाते.

उत्पादनाची सच्छिद्रता आणि त्याची थर्मल चालकता यांचा अभ्यास करण्यासाठी निर्धारित निर्देशक आवश्यक आहे.

सामग्रीकडे परत या

मुख्य घटकांचे कोणते ऍडिटीव्ह आणि गुणोत्तर काँक्रिटची घनता आणि सच्छिद्रता प्रभावित करतात?

त्याचबरोबर अनावश्यक पाण्याच्या बाष्पीभवनाच्या प्रक्रियेसह घनतेत वाढ होते. पॉझोलॅनिक पोर्टलँड सिमेंट, जे एक विस्तारित अल्युमिनियस सिमेंट आहे, विशेषत: यासाठी वापरले जाऊ शकते. ते कठोर झाल्यानंतर, शून्यता तयार होत नाही, म्हणून अभ्यास केलेल्या निर्देशकाची पातळी वाढते.

वापरलेल्या पाण्याचे प्रमाण कमी झाल्याने आणि सिमेंटचे प्रमाण वाढल्याने निर्देशक वाढतो. परिणामी कंक्रीट वापरण्याच्या परिणामी, बिछाना प्रक्रिया अधिक क्लिष्ट होते.

प्लास्टिसायझर ऍडिटीव्हच्या उपस्थितीमुळे उत्पादनाची रचना मोठ्या प्रमाणात प्रभावित होते जे समाधान सुधारते. सरासरी घनतेची गणना करून सोल्यूशनची वैशिष्ट्ये आणि तयार उत्पादनामध्ये फरक करणे आवश्यक आहे.जर आपल्याला वापरलेल्या घटकांचे गुणोत्तर माहित असेल तर गणना करणे कठीण नाही, उदाहरणार्थ, फिलर आणि सिमेंट.

जेव्हा काँक्रीटची स्थापना पूर्ण होते, तेव्हा ताकद वाढण्याची आणि जास्त पाण्याचे बाष्पीभवन करण्याची प्रक्रिया खालीलप्रमाणे होते. तयार उत्पादनाचे वजन मिश्रणापेक्षा कमी असते. ही तफावत पाणी आणि सिमेंटच्या वापरामुळे आहे. पाणी वाढल्यामुळे आणि मिश्रणातील सिमेंटचे प्रमाण कमी झाल्यामुळे, तयार केलेली रचना अधिक द्रव आहे.

सामग्रीकडे परत या

इष्टतम सरासरी घनतेसह कंक्रीट कसे मिळवायचे?

आपण काळजीपूर्वक धान्य घटक निवडल्यास काँक्रिटच्या सरासरी घनतेचे जास्तीत जास्त मूल्य प्राप्त करणे शक्य आहे, जे आपल्याला व्हॉईड्स लहान करण्यास अनुमती देते. मोनोलिथिक पद्धतीने तयार केलेली कोणतीही इमारत संरचना तयार करताना, त्यांच्या संरचनेत व्हॉईड्सची निर्मिती टाळणे अशक्य आहे.

बांधकामादरम्यान सामग्री घालण्याची गुणवत्ता सुधारण्यासाठी, पाणी/सिमेंटचे प्रमाण कमी करणे आवश्यक आहे. जेव्हा काँक्रिट सोल्युशनमधील पाणी कमी होते तेव्हा पदार्थाच्या वस्तुमानाचे प्रमाण आणि पदार्थाचे प्रमाण वाढते, त्यानंतर ते पार पाडले जाते. बांधकामश्रम-केंद्रित असेल. तथापि, विशेष उपकरणे वापरणे आवश्यक आहे, जे कंपन कॉम्पॅक्टर आहे.

प्लास्टिसायझर ऍडिटीव्हच्या वापरामुळे, तयार केलेल्या काँक्रिटच्या वैशिष्ट्यांप्रमाणेच, काँक्रिट मिश्रणाची प्लॅस्टिकिटी वाढते. सुरुवातीला, मिश्रित पदार्थ मिश्रण घट्ट करतात आणि अतिरिक्त पाणी काढून टाकतात. काँक्रिट व्हॅक्यूम करून हे साध्य करता येते. ही पद्धत औद्योगिक सुविधांमध्ये किंवा मजल्यावरील आवरणांची उच्च-गुणवत्तेची स्थापना करते खुली क्षेत्रे, तसेच रस्ते.

सिलिकेट-सिमेंट किंवा स्लॅग-सिलिकेट सिमेंट ॲडिटीव्हसह सोल्यूशनसाठी पद्धतीचा वापर वैशिष्ट्यपूर्ण आहे. उर्वरित प्रकरणांमध्ये प्राथमिक चाचणी दरम्यान मिळालेल्या निकालांच्या आधारे समान कार्य केले जात आहे.

मिश्रित घटकांची वैशिष्ट्ये लक्षात घेऊन काँक्रिटची घनता निश्चित केली जाऊ शकते. सराव मध्ये वापरले सर्वात प्रभावी साहित्य नुसार तयार केले जातात त्या आहेत राज्य मानके, जेव्हा अभ्यासाधीन वैशिष्ट्य आगाऊ ओळखले जाते.

सामग्रीकडे परत या

काँक्रीट मिश्रणाचा एकत्रितपणा सामग्रीच्या घनतेवर कसा परिणाम करतो?

सामान्यतः, काँक्रिटची सरासरी घनता अशा पॅरामीटर्सद्वारे प्रभावित होते:

- मोठ्या प्रमाणात घनता;

- धान्य भरणारा;

- बाइंडर आणि पाण्याचा वापर.

कोणत्याही इमारतीच्या मिश्रणात वाळू आणि फिलर असते. जवळजवळ नेहमीच, वापरलेल्या वाळूच्या व्हॉल्यूमेट्रिक वस्तुमानात बदल लहान श्रेणीमध्ये होतो. या सामग्रीचे द्रावणातील इतर घटकांचे वस्तुमान प्रमाण अधिक तीव्रतेने बदलते. म्हणून, सरासरी घनतेवर एकूणाचा प्रभाव सर्वात जास्त असतो.

या समस्येच्या अधिक तपशीलवार विचारासाठी, हे लक्षात घेतले पाहिजे की एकूण घनतेवर ठोस घनतेचे अवलंबित्व मिश्रणाच्या इतर सर्व घटकांच्या प्रमाणापेक्षा त्याच्या वाटा जास्तीद्वारे निर्धारित केले जाते. बहुतेक प्रकारच्या उत्पादनांसाठी ते वैशिष्ट्यपूर्ण आहे सर्वात मोठे मूल्यत्याच्या स्वतःच्या व्हॉल्यूमेट्रिक वस्तुमानाचे सूचक.

अभ्यासाधीन बांधकाम साहित्याच्या संरचनेत प्रकाश समुच्चयांची उपस्थिती सामग्रीची किमान घनता सूचित करते. यामुळे, उत्पादनाचे व्हॉल्यूमेट्रिक वस्तुमान कमी होते. उच्च घनतेसह एकत्रित वापर अधिक वेळा होतो, कारण डिझाइन विशिष्ट आवश्यक सामर्थ्य गृहीत धरते.

हे वर्गीकरण कंक्रीट उत्पादन प्रक्रियेत वापरल्या जाणाऱ्या एकूण वस्तुमानावर आधारित आहे. जर फिलर ग्रॅनाइट, चुनखडी, डोलोमाइट असेल, तर 60 MPa किंवा 600 kgf/cm² च्या भौतिक शक्तीसह, सरासरी घनता 2200 ते 2400 kg/m³ आहे. या प्रकारचाउत्पादने जड कंक्रीट आहेत.

लोकोमोटिव्हमधून ब्रेकच्या पूर्ण किंवा लहान चाचणी दरम्यान, जर तांत्रिक सेवा बिंदू किंवा स्टेशनवर ब्रेक्सची संपूर्ण चाचणी स्थिर कंप्रेसर युनिटमधून केली गेली असेल, तर त्याची अखंडता तपासताना रिलीझ वेळ मोजला जावा. ट्रेनची ब्रेक लाईन.

ज्या क्षणी शेवटच्या दोन कारच्या ब्रेक रिलीझची वेळ मोजली जाणे सुरू होते ते निर्धारित केले जाते:

ट्रेनच्या डोक्याच्या आणि शेपटीच्या भागांमध्ये रेडिओ संप्रेषण असल्यास, ब्रेक लाईनची अखंडता तपासण्यासाठी कार निरीक्षकाच्या आदेशानुसार ड्रायव्हर, ब्रेक लाईनमधील दाब कमी आणि चेतावणी प्रकाशाद्वारे अखंडता तपासणीचे निरीक्षण करतो. इंटिग्रिटी मॉनिटरिंग सेन्सर वर येत आहे

ब्रेक लाइन 0.5-0 6 kgf.cm चा ब्रेकिंग स्टेज तयार करते आणि टेपला ताणते.

हेड इन्स्पेक्टर आणि ड्रायव्हरच्या आदेशानुसार ड्रायव्हरच्या क्रेनचे हँडल ट्रेनच्या स्थितीत ठेवून, टेल इन्स्पेक्टर सुट्टीचा वेळ मोजतो. चाकांच्या जोड्यांच्या रोलिंग पृष्ठभागावरून ब्रेक पॅडच्या निर्गमन आणि ब्रेक सिलेंडर रॉड्सच्या पूर्ण माघारीद्वारे वेळेच्या मोजमापाची समाप्ती निश्चित केली जाते.

ड्रायव्हरशी रेडिओ संप्रेषणाच्या अनुपस्थितीत: ब्रेकच्या लहान किंवा पूर्ण चाचणीमध्ये गुंतलेला निरीक्षक किंवा कर्मचारी ट्रेनची ब्रेक लाइन शुद्ध केल्यानंतर टेल कारचा शेवटचा झडप बंद करण्यापासून वेळ मोजतो. ब्रेक सिलेंडर रॉड्सच्या हालचाली आणि चाकांच्या जोड्यांच्या रोलिंग पृष्ठभागावरून ब्रेक पॅडच्या हालचालींद्वारे वेळेच्या मोजमापाचा शेवट निश्चित केला जातो. ड्रायव्हरचे क्रेन हँडल ट्रेनच्या स्थितीत आहे.

ड्रायव्हरच्या क्रेनचे नियंत्रण घटक स्थापित करताना टेल कारच्या पूर्ण रिलीझची वेळ, ट्रेनची स्थिती 80 सेकंदांपेक्षा जास्त नसावी.

दुरुस्ती सूचना ब्रेक उपकरणे» क्रमांक ७३२ TsV-TsL दिनांक 2011 70 सेकंदांपर्यंत ब्रेक रिलीझसह अनुसूचित दुरुस्तीतून कार सोडण्याची परवानगी देते. 400 ॲक्सल असलेल्या गाड्यांमध्ये 70 सेकंदांपेक्षा जास्त विलंबाने सुटणाऱ्या कारचे ब्रेकिंग डिव्हाइसेस आणि 400 पेक्षा जास्त एक्सल असलेल्या गाड्यांमध्ये 80 सेकंद बदलणे आवश्यक आहे.

चार्जिंग - रिलीझ पोझिशनमध्ये ऑपरेटरच्या कंट्रोल व्हॉल्व्हसह ब्रेक सोडण्याची वेळ मोजताना, ब्रेकमधील दाब 0.3-0.5 kgf/cm 2 ने जास्त आहे आणि त्यानंतरच्या स्थानावर ट्रेन स्थानावर आहे. सुट्टीची वेळ यापेक्षा जास्त नसावी:

ZOO अक्षांसाठी 50 सेकंद.

300 - 400 अक्षांपर्यंत 60 सेकंद

400 अक्षांपेक्षा 80 सेकंद

टेल कारच्या ब्रेक रिलीझ वेळ मोजण्याची ही पद्धत

ब्रेक चाचणी करताना वापरा.

8.3. मालवाहू आणि मालवाहू-प्रवासी वाहनांच्या स्वयंचलित ब्रेकच्या पूर्ण चाचणी दरम्यान

गाड्या चालवतात:

8.3.1 . टेल कारच्या ब्रेक लाइनमध्ये दाब मोजण्यासाठी मोजमाप यंत्राची स्थापना. 8300-9000 टन वजनाच्या गाड्यांमध्ये बीसीपीची स्थापना. (बीएचव्ही स्थापित करताना, मोजण्याचे साधन वापरले जात नाही).

8.3.2 . ब्रेक लाइन चार्ज करणे आणि टेल कारच्या ब्रेक लाइनमध्ये चार्जिंग प्रेशर मोजणे. संपूर्ण ट्रेनची ब्रेक लाईन पूर्ण चार्ज झाल्यानंतर ट्रेनच्या टेल कारच्या ब्रेक लाईनमधील दाब मोजा. जेव्हा ड्रायव्हरची क्रेन कंट्रोल बॉडी ट्रेनच्या स्थितीत असते तेव्हा टेल कारच्या ब्रेक लाईनमधील प्रेशर रीडिंग यापेक्षा जास्त असू नये:

अ) 300 एक्सलपर्यंतच्या ट्रेनच्या लांबीसाठी ड्रायव्हरच्या केबिनमधील (डोक्यात) चार्जिंग प्रेशरपासून 0.03 MPa (0.3 kgf\cm2) ने;

b) 0.05 MPa (0.5 kgf\cm2) द्वारे ट्रेनची लांबी 300 ते 400 पेक्षा जास्त एक्सल समावेशासह;

c) बाय 0.07 MPa (0.7 kgf\cm2) ट्रेनची लांबी 400 पेक्षा जास्त एक्सलसह;

टेल कारच्या ब्रेक लाईनमध्ये दाब मोजण्यासाठी मापन यंत्राचे विघटन करणे;

8.3.3 . टेल कारला कॉम्प्रेस्ड एअरचा मुक्त रस्ता आणि ट्रेन ब्रेक लाइनची अखंडता तपासत आहे.

8-10 सेकंदांसाठी टेल कारचा शेवटचा शेवटचा वाल्व उघडून ट्रेनचे ब्रेक नेटवर्क पूर्णपणे चार्ज झाल्यानंतर कॅरेज इन्स्पेक्टरच्या आदेशानुसार तपासणी केली जाते. 8300t पेक्षा जास्त वजनाच्या गाड्यांवर. ड्रायव्हरच्या कॅबमधून पाणीपुरवठा प्रणालीचे ऑपरेशन तपासताना पाणी पुरवठा युनिटला जोडल्यानंतर अतिरिक्त पाणी साठवण युनिटसह.

ड्रायव्हर डिव्हाइसवर अखंडता तपासणीची नोंदणी करतो (KPD-3 P, 3CJI-2M स्पीड मीटर टेपवर) आणि जेव्हा इंटिग्रिटी मॉनिटरिंग सेन्सर उजळतो.

ट्रेनच्या डोके आणि शेपटीच्या भागांमध्ये रेडिओ संप्रेषण असल्यास, ड्रायव्हर 0.5-0.6 kgf/cm 2 ब्रेकिंग स्टेप करतो.

वॅगन इन्स्पेक्टरच्या आदेशानुसार, ड्रायव्हर ब्रेक सोडतो आणि ड्रायव्हरच्या क्रेन कंट्रोल एलिमेंटला ट्रेन (2 रा) स्थानावर सेट करतो. टेल इन्स्पेक्टर

कार किंवा ब्रेकच्या चाचणीमध्ये गुंतलेला कर्मचारी सुट्टीतील वेळ मोजतो. चाकांच्या जोड्यांच्या रोलिंग पृष्ठभागावरून ब्रेक पॅडच्या निर्गमन आणि ब्रेक सिलेंडर रॉड्सच्या पूर्ण माघारीद्वारे वेळेच्या मोजमापाची समाप्ती निश्चित केली जाते.

ड्रायव्हरशी रेडिओ संप्रेषणाच्या अनुपस्थितीत: ब्रेकच्या चाचणीमध्ये गुंतलेला निरीक्षक किंवा कर्मचारी ट्रेनची ब्रेक लाईन शुद्ध केल्यानंतर टेल कारचा शेवटचा झडप बंद करण्यापासून वेळ मोजतो. ब्रेक सिलेंडर रॉड्सच्या हालचाली आणि चाकांच्या जोड्यांच्या रोलिंग पृष्ठभागावरून ब्रेक पॅडच्या हालचालींद्वारे वेळेच्या मोजमापाचा शेवट निश्चित केला जातो. ड्रायव्हरचे क्रेन हँडल ट्रेनच्या स्थितीत आहे.

ट्रेनच्या स्थितीत ड्रायव्हरच्या क्रेनचे नियंत्रण घटक स्थापित करताना टेल कारच्या पूर्ण प्रकाशनाची वेळ 80 सेकंदांपेक्षा जास्त नसावी.

8.3.4 . ड्रायव्हर, कारच्या मुख्य निरीक्षकासह, ट्रेनच्या स्थितीत ड्रायव्हरच्या क्रेन हँडलसह ब्रेक लाइनची घनता मोजतो.

जेव्हा ड्रायव्हरच्या क्रेनची कंट्रोल बॉडी ट्रेनच्या स्थितीत असते, तेव्हा लोकोमोटिव्हच्या मुख्य टाक्यांमध्ये जास्तीत जास्त दाब पोहोचल्यावर कॉम्प्रेसर बंद केल्यानंतर तपासणी केली जाते आणि त्यानंतर हा दबाव 0.04-0.05 एमपीए (0.4) ने कमी केला जातो. -0.5 kgf/cm 2) वेळेच्या मोजमापाने दाब आणखी 0.05 MPa (0.5 kgf/cm 2) ने कमी होतो. टेबल

ट्रेनची लांबी आणि लोकोमोटिव्हच्या मुख्य टँकच्या व्हॉल्यूमवर अवलंबून ब्रेक लाइनची घनता तपासताना दबाव कमी करण्यासाठी सर्वात कमी अनुज्ञेय वेळ.

|

मुख्यचा एकूण खंड लोकोमोटिव्ह टाक्या, l |

अक्षांमध्ये ट्रेनच्या लांबीसह सेकंदात वेळ |

||||||||

टिपा:

0.52-0.54 MPa (5.3-5.5 kgf/cm2) च्या चार्जिंग प्रेशरवर मालवाहतूक ट्रेनच्या ब्रेक लाइनची घनता तपासताना, टेबलमध्ये दर्शविलेल्या वेळेचे प्रमाण 10% कमी करा.

अनेक युनिट्सच्या सिस्टमवर काम करताना, जेव्हा लोकोमोटिव्हच्या मुख्य टाक्या एका सामान्य व्हॉल्यूममध्ये जोडल्या जातात, निर्दिष्ट वेळमुख्य टाक्यांच्या व्हॉल्यूममधील बदलाच्या प्रमाणात वाढ.

जर लोकोमोटिव्हच्या मुख्य टाक्यांची एकूण मात्रा टेबलमध्ये सादर केलेल्या पेक्षा वेगळी असेल, तर ते व्हॉल्यूम टेबलमध्ये दिलेल्या सर्वात जवळच्या लहान व्हॉल्यूमनुसार घेतले पाहिजे.

प्रत्येक लोकोमोटिव्हवर दृश्यमान ठिकाणी मुख्य टाक्यांची एकूण मात्रा दर्शविणारे विधान असणे आवश्यक आहे.

8.3.5 . जेव्हा ब्रेक लाईनची घनता स्थापित मानदंडापर्यंत पोहोचते, तेव्हा ट्रेन कारवरील स्वयंचलित ब्रेकचा ब्रेकिंग प्रभाव तपासला जातो. ट्रेनच्या ब्रेक लाईनमधील दाब चार्जिंग प्रेशरपासून 0.06-0.07 MPa (0.6-0.7 kgf/cm 2) ने कमी केल्यावर तपासणी केली जाते, त्यानंतर ड्रायव्हरच्या टॅपचा कंट्रोल एलिमेंट अशा स्थितीत हस्तांतरित केला जातो ज्यामुळे ते राखणे सुनिश्चित होते. ब्रेक लावल्यानंतर ब्रेक लाईनमध्ये निर्दिष्ट दाब, 120 सेकंदांनंतर (2 मिनिटे) मालवाहू गाड्यांसाठी, ज्यामध्ये सर्व हवाई वितरक फ्लॅट मोडवर स्विच केले जातात, कार निरीक्षकांना प्रत्येक कारसाठी संपूर्ण ट्रेनमध्ये ब्रेकची स्थिती आणि ऑपरेशन तपासणे आवश्यक आहे. आणि रॉड ब्रेक सिलिंडरच्या बाहेर पडताना ब्रेक लावण्यासाठी आणि चाकांच्या रोलिंग पृष्ठभागावर पॅड दाबण्यासाठी ते सामान्यपणे कार्यरत आहेत याची खात्री करा.

ड्रायव्हरच्या क्रेन कंट्रोल बॉडीच्या स्थितीत ट्रेन ब्रेक लाइनची घनता तपासणे, जे ब्रेकिंगनंतर ब्रेक लाइनमध्ये दिलेल्या दाबाची देखभाल सुनिश्चित करते, ट्रेन ब्रेक लाइनची घनता मोजून केली जाते, जी भिन्न नसावी. ड्रायव्हरच्या क्रेन कंट्रोल बॉडीच्या ट्रेनच्या स्थानावरील घनतेपासून कमी होण्याच्या दिशेने 10% पेक्षा जास्त.

ब्रेक लाइन डेन्सिटी मॉनिटरिंग यंत्राने सुसज्ज असलेल्या मालवाहतूक लोकोमोटिव्हवर, या उपकरणाच्या रीडिंगनुसार घनता तपासा.

8.3.6 . सुट्टी दरम्यान ट्रेन कारवरील स्वयंचलित ब्रेकचे ऑपरेशन तपासत आहे.

ब्रेकिंगसाठी ब्रेकची क्रिया तपासल्यानंतर आणि ड्रायव्हरच्या क्रेन कंट्रोल एलिमेंटला ट्रेनच्या स्थानावर सेट करून ट्रेनचे ब्रेक सोडल्यानंतर, कार निरीक्षकांनी प्रत्येक कारसाठी संपूर्ण ट्रेनमध्ये ब्रेक सोडले आहेत हे तपासणे आवश्यक आहे आणि याची खात्री करा. ब्रेक सिलेंडर रॉड्स हलवून आणि ब्रेक पॅड्स ट्रेनच्या व्हील रोलिंग पृष्ठभागापासून दूर हलवून ते सामान्यपणे कार्य करत आहेत.

वाढीव लांबीच्या (350 axles पेक्षा जास्त लांबीच्या) मालवाहू गाड्यांमध्ये, जोपर्यंत सर्ज टँकमधील दाब 0.05-0.07 MPa (0.5-0.7 kgf) पर्यंत पोहोचत नाही तोपर्यंत ड्रायव्हरच्या क्रेनचे नियंत्रण घटक रिलीझ स्थितीत ठेवून ऑटो ब्रेक सोडले जातात. /cm2) चार्जिंग दाबापेक्षा जास्त.

कार निरीक्षकांनी प्रत्येक कारसाठी संपूर्ण ट्रेनमध्ये ब्रेक सोडणे तपासणे आवश्यक आहे आणि ब्रेक सिलेंडर रॉड दूर गेल्याने आणि पॅड चाकांच्या रोलिंग पृष्ठभागापासून दूर गेल्याने ते रिलीझ दरम्यान सामान्यपणे कार्य करत आहेत याची खात्री करा.

जर रिलीझसाठी रिलीझ न केलेले एअर डिस्ट्रीब्युटर ओळखले गेले, तर रिलीझ करण्यात अयशस्वी होण्याचे कारण स्पष्ट होईपर्यंत त्यांना व्यक्तिचलितपणे सोडण्याची परवानगी नाही. कारवरील ब्रेक उपकरणांच्या सर्व ओळखलेल्या खराबी दूर केल्या पाहिजेत आणि या कारवरील ब्रेकचे ऑपरेशन पुन्हा तपासले जाणे आवश्यक आहे. ब्रेकची संपूर्ण चाचणी पूर्ण झाल्यावर, "ब्रेकसह ट्रेनच्या तरतुदीबद्दल आणि त्यांचे योग्य ऑपरेशनचे प्रमाणपत्र" जारी केले जाते. ड्रायव्हरने भरण्याची शुद्धता तपासली पाहिजे आणि त्याचे पालन सुनिश्चित केले पाहिजे ब्रेक दाबप्रस्थापित मानकांच्या आवश्यकतांनुसार ट्रेनमध्ये, वास्तविक शीटमध्ये दर्शविलेल्या क्रमांकासह त्यामध्ये रेकॉर्ड केलेल्या टेल कारची संख्या तपासा.

पॅसेंजर ट्रेन ब्रेक्सची संपूर्ण चाचणी.

ब्रेकची संपूर्ण चाचणी करण्यापूर्वी, ट्रेनच्या ब्रेक फ्लुइडची अखंडता तपासा आणि संकुचित हवा त्यातून मुक्तपणे जाऊ शकते याची खात्री करा. हे करण्यासाठी, टेल ग्रुप इन्स्पेक्टर ड्रायव्हरला तपासणी सुरू झाल्याबद्दल सूचित करतो आणि टेल कारचा शेवटचा वाल्व उघडतो आणि कारच्या एअर डिस्ट्रिब्युटरचे आपत्कालीन ब्रेकिंग प्रवेगक सक्रिय झाल्यानंतर ते बंद करतो.

जेव्हा ऑटो ब्रेक सक्रिय केले जातात, तेव्हा ड्रायव्हरला स्पीड टेप स्ट्रेच करणे आवश्यक असते आणि समीकरण टाकीमधील दाब 0.5 - 0.6 एटीएमने कमी करून ब्रेकिंग स्टेप करणे आवश्यक असते. ड्रायव्हरच्या टॅपद्वारे लाइनमधून हवा सोडल्यानंतर, ब्रेक सोडा आणि ट्रेनचे ब्रेक नेटवर्क चार्ज करा.

ट्रेनचे ब्रेक नेटवर्क पूर्णपणे चार्ज झाल्यानंतर, ड्रायव्हर आणि कॅरेज इन्स्पेक्टरने ट्रेनच्या ब्रेक नेटवर्कची घट्टपणा तपासणे आवश्यक आहे. पॅसेंजर ट्रेनमध्ये ब्रेक नेटवर्कची घट्टपणा तपासण्यासाठी, कॉम्बिनेशन व्हॉल्व्ह किंवा टॅप बंद करणे आवश्यक आहे दुहेरी कर्षणआणि टॅप बंद केल्यानंतर 20 सेकंदांनंतर, ब्रेक लाईनमधील दबाव कमी मोजा; 1 मिनिटासाठी 0.2 एटीएम पेक्षा जास्त दाब कमी करण्याची परवानगी नाही.

EPT चा प्रभाव तपासा. ट्रेनचे ब्रेक नेटवर्क चार्ज केल्यानंतर, उर्जा स्त्रोत चालू करा - "O" चेतावणी दिवा उजळला पाहिजे. कार इन्स्पेक्टरच्या सिग्नलवर, लोकोमोटिव्हच्या TC मध्ये दाब 1.0 - 1.5 atm पर्यंत पोहोचेपर्यंत ड्रायव्हरचे टॅप हँडल VE स्थितीत हलवून ब्रेकिंग स्टेज करा आणि नंतर टॅप हँडल IV स्थितीत हलवा. जेव्हा क्रेन हँडल ब्रेकिंग स्थितीत असते, तेव्हा “T” दिवा उजळला पाहिजे आणि जेव्हा क्रेन हँडल ओव्हरलॅप स्थितीत हलविला जातो तेव्हा “P” दिवा बाहेर जाऊन उजळला पाहिजे. निरीक्षकांनी संपूर्ण ट्रेनवरील EPT चे ऑपरेशन तपासणे आणि त्यांचे सामान्य ऑपरेशन सुनिश्चित करणे आवश्यक आहे.

इन्स्पेक्टरच्या सिग्नलवर "ब्रेक सोडा," ड्रायव्हरने ड्रायव्हरच्या क्रेनचे हँडल ओव्हरलॅप स्थितीत सोडून, ईपीटी पॉवर सर्किटचे टॉगल स्विच बंद केले पाहिजे. 15 सेकंदांनंतर, जेव्हा ट्रेनमधील ब्रेक सोडले जातात, तेव्हा EPT पॉवर स्विच चालू करा, त्यानंतर निरीक्षकांनी सर्व कारवरील ब्रेक सोडले आहेत हे तपासले पाहिजे आणि ड्रायव्हरला सूचित केले पाहिजे. मग ड्रायव्हरला ड्रायव्हरच्या क्रेनचे हँडल ट्रेनच्या स्थानावर हलविण्यास, ट्रेनचे ब्रेक नेटवर्क चार्ज करण्यास आणि ईपीटी बंद करण्यास बांधील आहे. ईपीटीची पूर्ण चाचणी केल्यानंतर, स्वयंचलित ब्रेकचे ऑपरेशन तपासा. ब्रेकिंगच्या संवेदनशीलतेसाठी ऑटो ब्रेक तपासण्यासाठी, समीकरण टाकीमधील दाब एका वेळी 0.5 - 0.6 एटीएमने कमी करणे आवश्यक आहे. सर्ज टँकमधील दाब कमी केल्यानंतर, ड्रायव्हरच्या टॅपचे हँडल पॉवरसह शट-ऑफ स्थितीत हलवा. अशा दबावात घट झाल्यामुळे, ट्रेनमधील सर्व स्वयंचलित ब्रेक कार्यात आले पाहिजेत आणि ड्रायव्हरच्या क्रेनद्वारे ते सोडले जाईपर्यंत उत्स्फूर्तपणे सोडू नयेत. निरीक्षकांनी, ब्रेक लावल्यानंतर 2 मिनिटांपूर्वी, प्रत्येक गाडीसाठी संपूर्ण ट्रेनमध्ये ब्रेकची स्थिती आणि ऑपरेशन तपासणे आवश्यक आहे आणि TC रॉड्स आणि पॅड दाबणे.

तपासणीच्या शेवटी, TC रॉड हलत आहे आणि पॅड चाकांपासून दूर जात आहेत याची खात्री करण्यासाठी निरीक्षकांनी ब्रेक सोडणे आवश्यक आहे;

मालवाहू गाड्यांवर स्वयंचलित ब्रेकची संपूर्ण चाचणी.

ऑटो ब्रेक्सची संपूर्ण चाचणी सुरू करण्यापूर्वी, ट्रेनच्या ब्रेक लाईनची अखंडता तपासा आणि संकुचित हवा त्यातून मुक्तपणे वाहू शकते याची खात्री करा. हे करण्यासाठी, टेल ग्रुप कारच्या इन्स्पेक्टरने ड्रायव्हरला तपासणी सुरू झाल्याबद्दल सूचित केले पाहिजे आणि नंतर टेल कारचा शेवटचा शेवटचा वाल्व उघडा आणि 8 - 10 सेकंदांनंतर बंद करा.

जेव्हा लोकोमोटिव्हचे स्वयंचलित ब्रेक सक्रिय केले जातात, "TM" दिव्याच्या प्रकाशाद्वारे निर्धारित केले जातात, तेव्हा ड्रायव्हरला स्पीड टेप ताणणे आणि सर्ज टँकमधील दबाव 0.5 - 0.6 एटीएमने कमी करून ब्रेकिंग स्टेप करणे बंधनकारक आहे, त्यानंतर हलवून. ड्रायव्हरचे टॅप हँडल IV स्थितीत. ड्रायव्हरच्या टॅपमधून रेषेतून हवा सोडणे पूर्ण झाल्यावर, ट्रेनची लांबी 100 एक्सलपर्यंत असते, जोपर्यंत ब्रेकमधील दाब आधीपेक्षा 0.5 एटीएम जास्त होत नाही तोपर्यंत व्हॉल्व्ह हँडलच्या स्थान I सह ऑटो ब्रेक सोडा. ब्रेक चार्जिंग एक, त्यानंतर ट्रेनच्या स्थानावर स्थानांतरित करा. जेव्हा ट्रेनची लांबी 100 एक्सलपेक्षा जास्त असते, तेव्हा टेल ग्रुप इन्स्पेक्टरला क्रेन हँडल I स्थितीत हलवल्यापासून दोन टेल कारवरील ऑटो ब्रेक्सचा रिलीझ वेळ मोजणे बंधनकारक असते.

ट्रेनचे ब्रेक नेटवर्क पूर्णपणे चार्ज झाल्यानंतर, ड्रायव्हर आणि इन्स्पेक्टरने ब्रेक नेटवर्कची घट्टपणा तपासणे आवश्यक आहे. हे करण्यासाठी, जेव्हा लोकोमोटिव्ह जीआरमध्ये जास्तीत जास्त दाब गाठला जातो तेव्हा कॉम्प्रेसर बंद केल्यानंतर आणि त्यानंतर या दाबात 0.4 - 0.5 एटीएमने घट झाल्यानंतर, ट्रेनमधील ड्रायव्हरच्या व्हॉल्व्ह हँडलने 0.5 एटीएमने कमी होण्याची वेळ मोजा. स्थिती डोक्यावर लोकोमोटिव्ह असलेल्या ट्रेनसाठी, ब्रेक नेटवर्कची घनता तपासताना, लोकोमोटिव्हची मालिका, ट्रेनची लांबी आणि जीआरची मात्रा यावर अवलंबून कमीत कमी परवानगी असलेला दबाव कमी करण्याची वेळ निर्देश क्रमांक 277 मध्ये नमूद केली आहे. .

सर्व मालवाहतूक गाड्यांवर, कार निरीक्षकाने शेवटच्या कारच्या कनेक्टिंग स्लीव्हच्या डोक्यावर स्थापित दाब गेज वापरून टेल कारच्या लाइनमधील चार्जिंग दाब मोजणे आवश्यक आहे.

या ऑपरेशन्स पूर्ण झाल्यावर, केव्हा पूर्ण चार्जब्रेक नेटवर्क, स्वयंचलित ब्रेक तपासा. हे करण्यासाठी, ड्रायव्हरचे टॅप हँडल V स्थितीत हलवा आणि समीकरण टाकीमधील दाब 0.6 - 0.7 एटीएमने कमी करा, त्यानंतर ते स्थान IV वर हलवा. ब्रेक लावल्यानंतर 2 मिनिटांनंतर, निरीक्षकांनी प्रत्येक गाडीसाठी संपूर्ण ट्रेनमध्ये ब्रेकची स्थिती आणि ऑपरेशन तपासणे आवश्यक आहे आणि ते TC रॉडच्या बाहेर पडून आणि दाबून ब्रेकिंगसाठी योग्यरित्या काम करत आहेत याची खात्री करणे आवश्यक आहे. पॅड, आणि लोकोमोटिव्ह ड्रायव्हरला ब्रेक नेटवर्कची घनता तपासणे बंधनकारक आहे, जे क्रेन हँडलच्या ट्रेनच्या स्थानावरील घनतेपेक्षा कमी होण्याच्या दिशेने 10% पेक्षा जास्त भिन्न नसावे.

350 ॲक्सेलपर्यंत लांबीच्या गाड्यांवर, तपासणी पूर्ण केल्यानंतर, इन्स्पेक्टरच्या सिग्नलवर, क्रेनचे हँडल ट्रेनच्या स्थानावर हलवून ब्रेक सोडा. 350 पेक्षा जास्त एक्सल लांबीच्या ट्रेनमध्ये, व्हॉल्व्ह हँडल I स्थितीत ठेवून आणि सर्ज टँकमधील दाब चार्जिंगपेक्षा 0.5 - 0.6 जास्त होईपर्यंत या स्थितीत धरून ब्रेक सोडले जातात, त्यानंतर ते हलवून रेल्वे स्थानावर.

ब्रेक रॉड जीर्ण झाला आहे आणि ब्रेक पॅड जीर्ण झाले आहेत याची खात्री करण्यासाठी कार निरीक्षकांनी प्रत्येक कारवरील ब्रेक सोडणे तपासले पाहिजे.

0.018 किंवा त्याहून अधिक स्टेपनेससह लांब उतरण्यापूर्वी स्वयंचलित ब्रेकची पूर्ण चाचणी ब्रेक नेटवर्कच्या चार्जिंग प्रेशरमधून केली जाते, ब्रेक केलेल्या स्थितीत 10 मिनिटे धरून आणि चाचणीपूर्वी ब्रेक ब्रेकची अखंडता तपासली जाते, तसेच दबाव मोजला जातो. टेल कारच्या ओळीत. ब्रेक केलेल्या अवस्थेत 10-मिनिटांच्या होल्डिंग कालावधी दरम्यान, एकही स्वयंचलित ब्रेक उत्स्फूर्तपणे सोडू नये.

ब्रेक्सची संपूर्ण चाचणी पूर्ण केल्यानंतर, इन्स्पेक्टरने ड्रायव्हरला व्हीयू-45 मध्ये ट्रेनच्या ब्रेकची उपलब्धता आणि त्यांच्या योग्य ऑपरेशनबद्दल प्रमाणपत्र दिले पाहिजे आणि लांब उतरण्यापूर्वी 10-मिनिटांच्या प्रतिक्षेसह चाचणी केल्यानंतर, त्यावर एक नोंद ठेवा प्रमाणपत्र.

प्रमाणपत्रामध्ये पॅड्सच्या आवश्यक आणि वास्तविक गणना केलेल्या दाब, संख्या यांचा डेटा असतो हँड ब्रेकएक्सलमध्ये, टेल कारची संख्या, टेल कारवरील टीसी रॉडचे आउटपुट मूल्य, संमिश्र ब्लॉक्सच्या % मधील संख्या, प्रमाणपत्र वितरणाची वेळ आणि तपासणी करताना निरीक्षक भेटतात त्या कारची संख्या ब्रेक, ट्रेनच्या ब्रेक नेटवर्कच्या घनतेवरील डेटा, टेल कारच्या TM मधील चार्जिंग प्रेशरचे मूल्य आणि 100 पेक्षा जास्त एक्सल लांबीच्या मालवाहू गाड्यांसाठी प्रमाणपत्रात - स्वयंचलित ब्रेकची रिलीज वेळ दोन टेल कारपैकी.

जेव्हा मालवाहतूक गाडीच्या अग्रगण्य लोकोमोटिव्हच्या TM मध्ये चार्जिंग प्रेशर 4.8-5.2 atm किंवा 5.3-5.5 atm असतो, तेव्हा 300 axles पर्यंत लांबीसह टेल कारच्या TM मधील दाब किमान 4.5 atm असणे आवश्यक आहे. किंवा 5.0 एटीएम , आणि ट्रेनची लांबी 300 पेक्षा जास्त एक्सल - 4.3 एटीएम किंवा 4.8 एटीएम पेक्षा कमी नाही, 5.6-5.8 एटीएमच्या लोकोमोटिव्हवर चार्जिंग प्रेशरसह - 5.0 एटीएम पेक्षा कमी नाही.

ड्रायव्हरला, प्रमाणपत्र मिळाल्यानंतर, त्यात नमूद केलेल्या ट्रेन ब्रेकवरील डेटा मानकांशी संबंधित आहे याची खात्री करणे बंधनकारक आहे.