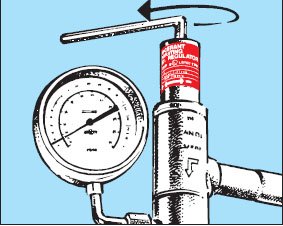

केव्ही प्रेशर रेग्युलेटर्सची फॅक्टरी सेटिंग्ज केव्ही प्रेशर रेग्युलेटर सेट करण्यासाठी आधार म्हणून वापरली जावीत. फॅक्टरी सेटिंगप्रत्येक रेग्युलेटर ऍडजस्टिंग स्लीव्हच्या कटपासून ऍडजस्टिंग स्क्रूच्या डोक्यापर्यंतच्या अंतराने निर्धारित केला जातो (आकृती पहा).

टेबल प्रत्येक प्रकारच्या रेग्युलेटरसाठी फॅक्टरी सेटिंग प्रेशर आणि ऍडजस्टिंग स्क्रूच्या डोक्याचे अंतर X दर्शविते ज्याच्याशी हा दबाव जुळतो, तसेच स्क्रू एकने फिरवताना सेटिंग प्रेशरमध्ये होणारा बदल. पूर्ण वळण.

वितरित केल्याप्रमाणे, KVP रेग्युलेटर 2 बारवर सेट केला आहे. दाब वाढवण्यासाठी, समायोजन स्क्रू उजवीकडे फिरवले जाणे आवश्यक आहे, कमी करण्यासाठी - डावीकडे. इन्स्टॉलेशनचा एक भाग म्हणून रेग्युलेटरच्या काही कालावधीनंतर, ते बारीक-ट्यून करणे आवश्यक आहे. हे ऑपरेशन करण्यासाठी, आपण दबाव गेज वापरणे आवश्यक आहे.केव्हीपी रेग्युलेटरचा वापर बाष्पीभवन डीफ्रॉस्ट करण्यासाठी केला जात असल्यास, प्रति सिस्टम किमान समायोजन केले जाते. प्रत्येक समायोजनानंतर, ऍडजस्टिंग स्लीव्हवर संरक्षक टोपी स्थापित करण्यास विसरू नका.

रेग्युलेटरची फॅक्टरी सेटिंग ज्या दाबाने झडप उघडण्यास सुरुवात होते किंवा ज्या दाबाने ते पूर्णपणे बंद होते त्या दाबाशी संबंधित असते. कंप्रेसरचे संरक्षण करण्यासाठी, रेग्युलेटर जास्तीत जास्त स्वीकार्य कंप्रेसरवर सेट करणे आवश्यक आहे.

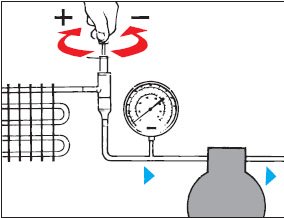

हे समायोजन कंप्रेसरच्या सक्शन लाइनवर स्थापित प्रेशर गेजच्या रीडिंगनुसार केले जाणे आवश्यक आहे.

कंडेन्सिंग प्रेशर रेग्युलेटर केव्हीआर + चेक वाल्व एनआरडी

KVR + NRD नियामकांनी सुसज्ज असलेल्या रेफ्रिजरेशन युनिट्समध्ये, KVR सेटिंगने योग्य रिसीव्हर दाब प्रदान करणे आवश्यक आहे.दाब सामान्यतः 1.43.0 बार (NRD वाल्व्हवर दाब कमी) रिसीव्हरमधील दाबापेक्षा जास्त असतो. हा फरक अस्वीकार्य असल्यास, रिसीव्हरमध्ये केव्हीडी - प्रेशर वाल्वसह केव्हीआर रेग्युलेटर वापरणे आवश्यक आहे.

थंड हंगामात नियामक समायोजित करण्याचा सल्ला दिला जातो.

KVD रेग्युलेटर नंतर रिसीव्हर प्रेशरमध्ये समायोजित केले जाते, उदाहरणार्थ रिसीव्हर दाब कंडेन्सिंग प्रेशरपेक्षा अंदाजे 1 बार खाली असतो. हे समायोजन प्रेशर गेज वापरून केले जाते. थंड हंगामात समायोजन अमलात आणणे उचित आहे.

उबदार हंगामात कंडेन्सेशन प्रेशर रेग्युलेटर समायोजित करण्यासाठी, खालीलपैकी एक पद्धत सुचविली आहे:

- नवीन स्थापित केलेल्या स्थापनेमध्ये, फॅक्टरी सेटिंग (10 बार) सह केव्हीआर आणि केव्हीडी वापरताना, आपल्याला हा दाब आधार म्हणून घेणे आवश्यक आहे आणि समायोजित स्क्रूच्या वळणांच्या संख्येवर सेटिंग प्रेशरचे अवलंबन लक्षात घेऊन. , आवश्यक मूल्यासाठी दाब समायोजित करा.

- ऑपरेटिंग इन्स्टॉलेशनमध्ये (KVR आणि KVD रेग्युलेटर्सचे सेटिंग प्रेशर अज्ञात आहे), प्रथम संदर्भ बिंदू शोधण्यासाठी प्रेशर गेज वापरा आणि नंतर इच्छित सेटिंग प्रेशर सेट करण्यासाठी ॲडजस्टिंग स्क्रू फिरवा.

प्रेशर रेग्युलेटरची एक साधी रचना असते, ज्यामध्ये दोन मुख्य घटक असतात - प्रतिक्रिया देणारे आणि कार्य करणारे घटक. प्रथम एक संवेदनशील घटक (झिल्ली) द्वारे दर्शविले जाते, जे सेन्सर सिग्नलसह कार्यरत माध्यमाच्या वर्तमान दाबाची तुलना करते. दुसरा घटक फॉर्ममध्ये बनविला जातो थ्रोटल वाल्व- आदेशानुसार, ते प्रवाह क्षेत्र बंद करते आवश्यक पातळी. रेग्युलेटरचे कार्यरत नोड्स कार्यकारी कनेक्शनद्वारे एकमेकांशी जोडलेले आहेत. सर्व ऑफर केलेल्या उपकरणांमध्ये पाइपलाइनमध्ये स्थापनेसाठी साइड पाईप्ससह टिकाऊ सर्व-मेटल गृहनिर्माण आहे. निवडलेले मॉडेलविविध उपकरणांना जोडण्यासाठी अतिरिक्त आउटपुटसह सुसज्ज आहेत.

ऑपरेशनचे तत्त्व

NEMEN द्वारे पुरवलेले थेट-अभिनय गियरबॉक्स पर्यावरणाच्या प्रभावाखाली कार्य करतात. वापरकर्ता फक्त नियंत्रण वाल्व स्थापित करतो आणि इष्टतम दाब पॅरामीटर्स (जास्तीत जास्त आणि किमान) सेट करतो, ज्यामध्ये डिव्हाइस स्थिरीकरण करेल. प्रवाह शक्तीतील चढउतारांवर प्रतिक्रिया देत, नियामक आपोआप डँपरची स्थिती बदलून प्रवाह क्षेत्र उघडण्यासाठी किंवा बंद करते. आवश्यक पातळी. त्याच्या ऑपरेशनच्या परिणामी, वाहतूक केलेले माध्यम कठोरपणे डोस केलेल्या प्रमाणात सिस्टममध्ये प्रवेश करते, जे अचानक दबाव वाढणे आणि त्याचे परिणाम टाळते.

उत्पादनांचे मुख्य प्रकार

सर्व प्रेशर रेग्युलेटरमध्ये अंदाजे समान डिझाइन असते. त्याच वेळी, त्यांच्यात मतभेद देखील आहेत. मॉडेलवर अवलंबून, उत्पादने वाल्व किंवा डँपर, स्प्रिंग किंवा वायवीय नियंत्रण घटक, झिल्ली किंवा पिस्टनसह सुसज्ज असू शकतात. मुख्य वर्गीकरण स्थिरीकरणाच्या दिशेने केले जाते:

- स्वत: ला- वाल्वच्या समोर असलेल्या भागात प्रवाह शक्तीचे नियमन करा;

- माझ्या नंतर- वाल्वच्या मागे असलेल्या सर्किटमध्ये कार्यरत वातावरणाचे निर्देशक समायोजित करा;

- सार्वत्रिक- रिटर्न आणि फॉरवर्ड पाइपलाइनच्या कनेक्शनच्या बिंदूंवर निर्देशकातील फरक निर्धारित करून दोन दिशांमधील योग्य फरक.

नियामक वैशिष्ट्ये

मध्ये आधुनिक गिअरबॉक्स तयार केले जातात विस्तृत, ज्यामध्ये पाइपिंग सिस्टमसाठी उपाय समाविष्ट आहेत वेगळे प्रकारआणि भेटी. आमच्या कॅटलॉगमध्ये आपण खालील पॅरामीटर्ससह दबाव नियामक शोधू शकता.

- कामाचे वातावरण- पाणी, वाफ, तेल उत्पादने, वायू, हवा.

- स्थापना पद्धत- वेल्डिंग, थ्रेडेड, फ्लँग्ड.

- विभाग व्यास- 15 ते 200 मिमी पर्यंत.

- जास्तीत जास्त दबाव- 10 ते 40 बार पर्यंत.

- वाहतूक केलेल्या पदार्थाचे तापमान- -5 ते +240 °C पर्यंत.

थेट अभिनय नियामकांचे फायदे

- वापरण्याची गरज नाही बाहेरचा स्रोतपोषण

- बदलांना प्रतिसादाची उच्च गती आणि स्थिरीकरणाची अचूकता.

- डिव्हाइस ऑपरेटिंग पॅरामीटर्सची सुलभ स्थापना आणि कॉन्फिगरेशन.

- संपूर्ण सिस्टमच्या कार्याचे उच्च-गुणवत्तेचे ऑप्टिमायझेशन.

- पाइपलाइन आणि जोडलेल्या उपकरणांचे विश्वसनीय संरक्षण.

1. 3RD प्रेशर रेग्युलेटरचा उद्देश, डिझाइन आणि ऑपरेशन.

च्या साठी स्वयंचलित स्विचिंगकंप्रेसर ऑपरेटिंग मोडपासून निष्क्रियतेपर्यंत किंवा त्याउलट डिझेल लोकोमोटिव्ह 3RD दाब नियामक वापरतात; प्रेशर रेग्युलेटर ZRD चा वापर डिझेल इंजिनवर कंप्रेसर असलेल्या डिझेल इंजिनवर केला जातो.

आकृती क्रं 1. 1-बॉडी, 2-शट-ऑफ वाल्व, 3-सॉकेट, 4-स्प्रिंग, 5-रॉड, 6-फिल्टर, 7-लॉक नट, 8-रॉड नट, 9-रॉड, 10-स्प्रिंग, 11-सीट, 12 -वाल्व्ह, 13-स्प्रिंग, 14-ॲक्ट्युएटिंग व्हॉल्व्ह, 15-सॉकेट, 16-प्लेट. A, B, C-चेंबर्स, A1, A2, A3, A4, B1, B2, V1, V2, V3, E, E1, E2-चॅनेल

प्रेशर रेग्युलेटर (चित्र 1) मध्ये हाऊसिंग 1 आणि काउंटर प्लेट 16 असते, ज्यावर मुख्य जलाशय GR पासून 1/2˝ व्यासाचे पाईप्स आणि अनलोडिंग यंत्रणा RK मधून 1/4˝ व्यासाचे पाईप्स असतात. कंप्रेसरचे सक्शन वाल्व्ह जोडलेले आहेत.

प्रकरणात 1 एस उजवी बाजूसीट 15 मध्ये एक स्विचिंग व्हॉल्व्ह 14 आहे, वरून स्प्रिंग 10 ने लोड केला आहे आणि सीट 3 मध्ये डाव्या बाजूला -

शट-ऑफ व्हॉल्व्ह 2, स्प्रिंग 4 ने लोड केलेले. खालून सीट 15 पर्यंत

वाल्व 12 आणि स्प्रिंग 13 सह सीट 11 मध्ये स्क्रू केले आहे. रॉड 9 आणि 5 च्या वरच्या थ्रेडेड टोकांना स्प्रिंग्स 10 आणि 4 समायोजित करण्यासाठी नट 8 आहेत. जेव्हा रॉड 9 फिरतो, तेव्हा नट 8 धाग्याच्या बाजूने फिरतो आणि स्प्रिंगचा दाब बदलतो 10, ज्यानंतर रॉड लॉक नट 7 सह सुरक्षित आहे.

स्विचिंग व्हॉल्व्ह 14 चा स्प्रिंग 10 0.75 MPa (7.5 kgf/cm2) च्या दाबावर समायोजित केला आहे, आणि स्विचिंग वाल्व 2 चा स्प्रिंग 4 0.85 MPa (8.5 kgf/cm2) च्या दाबाशी समायोजित केला आहे. घर 1 च्या मधल्या भागात घोड्याच्या केसांनी भरलेले फिल्टर 6 आहे.

रेग्युलेटर बॉडीची पोकळी अंतर्गत भिंतींद्वारे तीन चेंबरमध्ये विभागली गेली आहे: मुख्य जलाशयाचा चेंबर ए (जीआर), स्विचिंग प्रेशरचा चेंबर बी आणि स्विचिंग प्रेशरचा चेंबर बी.

नोकरी.मुख्य टाकीची हवा चेंबर A मध्ये प्रवेश करते आणि फिल्टर 6 द्वारे A1 आणि A2 वाहिनीद्वारे स्विचिंग वाल्व 2 अंतर्गत आणि चॅनेल A3 द्वारे - अंतर्गत झडप तपासा 12. यावेळी, B1, B2, B3 आणि B1 या चॅनेलद्वारे चेंबर B चेंबर B शी जोडलेले आहे, जे चॅनेल B2 द्वारे वायुमंडलीय छिद्राशी जोडलेले आहे. चेंबर्स B आणि C आणि कंप्रेसर अनलोडिंग यंत्रणेच्या डायाफ्रामच्या वरचे चेंबर वातावरणाशी जोडलेले आहेत.

मुख्य जलाशयातील आणि चॅनेल A2 मधील दाब वाढला की स्प्रिंग 4 समायोजित केले जाते (8.5 kgf/cm2), व्हॉल्व्ह 3, हवेच्या दाबाच्या प्रभावाखाली, त्याच्या आसनापासून लहान क्षेत्रावर दूर जाईल. . यानंतर, हवेचा दाब वाल्व 2 (स्टॉल) च्या संपूर्ण क्षेत्रामध्ये पसरेल, परिणामी वाढ होईल एक झडप असेलस्पष्ट जेव्हा वाल्व 2 वाढविला जातो, तेव्हा खालील गोष्टी घडतील:

A1 आणि A2 वाहिनीद्वारे मुख्य जलाशयातील हवा चॅनेल E मध्ये प्रवेश करेल आणि नंतर झडप 14 च्या खाली जाईल, ज्याचा स्प्रिंग 7.5 kgf/cm2 च्या दाबाने समायोजित केला जाईल;

वाल्व 14 वाढेल आणि भोक B1 बंद करेल, म्हणजे. चेंबर B आणि चेंबर C मधील संप्रेषण थांबवेल, नंतरचे वातावरण At शी जोडले जाईल;

चेक वाल्व 12 उघडेल आणि मुख्य टाकीमधून हवा A1 आणि A2 आणि छिद्र E1 आणि E2 द्वारे चॅनेल A4 मध्ये जाईल आणि नंतर कंप्रेसर अनलोडिंग वाल्वमध्ये जाईल;

त्याच वेळी, चॅनेल B2 आणि B1 द्वारे हवा चेंबर B मध्ये प्रवेश करेल आणि वाल्व 2 चॅनेल A2 आणि E डिस्कनेक्ट करेल.

व्हॉल्व्ह 2 सीट 3 वर उतरल्यानंतर, चॅनेल A1 द्वारे मुख्य जलाशयातून हवा फक्त चॅनेल A3, वाल्व 12, चॅनेल A4 द्वारे कंप्रेसर अनलोडिंग वाल्व्हमध्ये जाईल आणि कंप्रेसर निष्क्रिय होण्यास सुरवात होईल. मुख्य टाकीतील दाब 7.5 kgf/cm2 वर घसरताच, ज्यामध्ये स्प्रिंग 10 समायोजित केला जाईल, झडप 14 खाली जाईल आणि सीट 11 वर सीट चेक वाल्व 12, आणि पुढील गोष्टी घडतील:

चॅनेल ए 3 वाल्व 12 द्वारे बंद केले जाईल आणि चॅनेल ए 2 सह मुख्य जलाशय (चॅनेल ए 1) चे संप्रेषण आणि अनलोडिंग यंत्रणेचे वाल्व थांबेल;

चॅनेल B1, B2, B3 आणि B1 द्वारे चेंबर B चेंबर B शी संवाद साधेल, परिणामी अनलोडिंग यंत्रणा आणि चेंबर B च्या वाल्व्हमधून हवा वातावरणात सोडली जाईल आणि दबाव नियामक मध्ये दर्शविलेले स्थान घेईल. आकृती क्रं 1.

स्प्रिंग 4 चे दाब समायोजित होईपर्यंत ते या स्थितीत राहील (8.5 kgf/cm2). कॉम्प्रेसर बंद करण्यासाठी, सीटवर व्हॉल्व्ह 2 बसेपर्यंत रॉड 5 विरुद्ध घड्याळाच्या दिशेने फिरवा. रॉड 9 घड्याळाच्या दिशेने फिरवून, तुम्ही कंप्रेसर चालू होताना समायोजित करता. समायोजनानंतर, रॉड 5 आणि 9 लॉकनट्स 7 सह सुरक्षित केले जातात.

दोन-विभागाच्या डिझेल लोकोमोटिव्हवर, दोन्ही विभागांच्या कंप्रेसरच्या ऑपरेशनवर नियंत्रण ठेवणारे प्रेशर रेग्युलेटर केवळ एका विभागात चालू केले जाते आणि दुसऱ्या भागात त्यास जोडणाऱ्या पाइपलाइनवरील अलगाव वाल्व्ह बंद करून ते बंद केले जाते. जीआर आणि अनलोडिंग उपकरणे.

पार पाडताना वर्तमान दुरुस्तीखालील गोष्टी करा:

- फिल्टर वेगळे करणे आवश्यक आहे, पॅकिंग आणि जाळी धुऊन वाळवणे आवश्यक आहे. मी ते घालेन

पूर्वी तेलात हलके भिजवलेले पॅकिंग नवीन पॅकिंगने बदला.

झडपांचे ग्राइंडिंग पृष्ठभाग आणि त्यांच्या जागा ज्यात गळती किंवा परिधान आहे,

स्वच्छ आणि ग्राउंड केले पाहिजे.

स्विचिंग आणि स्विचिंग दरम्यान मार्गदर्शक बुशिंगमधील अंतर तपासा

वाल्व्ह, जे 0.005-0.050 मिमीच्या श्रेणीत असावे. मोठ्या अंतरासह वाल्व

नवीन बदलले, आणि बुशिंग आणि व्हॉल्व्हमधील अंतर 0.005-0.020 च्या श्रेणीत असावे

तुटलेले किंवा त्यांची लवचिकता गमावलेले ऍडजस्टिंग स्प्रिंग्स बदला.

दुरुस्ती आणि असेंब्लीनंतर, प्रेशर रेग्युलेटरची वाल्व घट्टपणासाठी चाचणी केली जाते

दबाव 10 kgf/sq.cm. शनिवार व रविवार रोजी बबल तयार करण्याची परवानगी आहे

कमीतकमी 5 से. धरून राहील.

शेवटी, प्रेशर रेग्युलेटर कधी बंद करण्यासाठी लोकोमोटिव्हवर समायोजित केले जाते

मुख्य टाक्यांमध्ये 8.5 kgf/sq.cm दाब आणि बंद पडून 7.5 kgf/sq.cm वर स्विच करणे

0.2 kgf/sq.cm

2. 2TE116 डिझेल लोकोमोटिव्हवरील सपोर्ट-रिटर्न डिव्हाइसचा उद्देश, डिझाइन आणि ऑपरेशन

डिझेल लोकोमोटिव्हचे सपोर्ट-रिटर्न डिव्हाइस संपूर्ण सुपर-बोगी संरचनेचे वजन घेते, जेव्हा ते हलते तेव्हा बोगीच्या खाली स्थिर स्थिती सुनिश्चित करते, तसेच वक्रांमध्ये सहजतेने बसते आणि शरीराला परत आणणारी आवश्यक शक्ती तयार करते. डिझेल लोकोमोटिव्हला त्याच्या मूळ स्थितीत हलवताना ते बोगीच्या सापेक्ष वक्रांमध्ये फिरते. रेल्वेवरील बोगीच्या चाकांच्या जोड्यांमधून समान भार सुनिश्चित करण्यासाठी, पुढील समर्थन 1632 मिमी त्रिज्या असलेल्या वर्तुळात किंगपिनभोवती स्थित आहेत आणि मागील बाजू - 1232 मिमी त्रिज्यासह. डिझेल लोकोमोटिव्हची ओव्हर-बोगी रचना बोगी फ्रेमवर चार एकत्रित आधारांद्वारे (चित्र 93) टिकून असते, प्रत्येकामध्ये दोन टप्पे असतात: खालचा कडक टप्पा रोलर बेअरिंग असतो, वरचा लवचिक टप्पा सात रबर असलेला ब्लॉक असतो- धातू घटक (RME).

रोलर सपोर्टमध्ये कास्ट हाऊसिंग 19 असतो, जो बोगी फ्रेमच्या साइडवॉलवर बोगीच्या रोटेशनच्या त्रिज्याएवढी त्रिज्या असलेल्या वर्तुळात स्पर्शिकरित्या बसवलेला असतो, रोलिंग बेअरिंग्जवर त्याचे फिरणे सुनिश्चित करते, खालची सपोर्ट प्लेट 16, रोलर्स 17 क्लिप 75 द्वारे एकमेकांशी जोडलेले, आणि वरच्या सपोर्ट प्लेट्स 7. रोलर्स * पिंजऱ्यांमध्ये नॉन-मेटलिक बुशिंग्ज 18 सह फिरतात, जे रोलर्ससाठी बेअरिंग आहेत. संपूर्ण जंगम सपोर्ट सिस्टीम (पिंजरे असलेले रोलर्स, वरच्या सपोर्ट प्लेट 1a; हलवताना, घराच्या बाजूच्या भिंतींना वेल्डेड केलेल्या पोशाख-प्रतिरोधक अस्तरांद्वारे मार्गदर्शन केले जाते, जे 65G स्टीलने बनलेले आहे. उच्च संपर्क तणाव रोलिंग पृष्ठभागावर उद्भवतात. रोलर्स आणि सपोर्ट प्लेट्स, त्यामुळे रोलर्स 40X स्टीलचे बनलेले असतात आणि पृष्ठभाग 1.5-3 मिमी खोलीपर्यंत कडक होते, त्यानंतर पृष्ठभाग कडक होते.

सपोर्ट प्लेट्सचे रोलिंग पृष्ठभाग कलते आहेत - झुकाव कोन 2° आहे. मार्गाच्या सरळ भागावर, रोलर्स झुकलेल्या विमानांमध्ये मध्यम स्थान व्यापतात. जेव्हा कार्ट शरीराच्या सापेक्ष फिरते तेव्हा रोलर्स त्यावर फिरतात कलते पृष्ठभागसमर्थन करते या प्रकरणात, क्षैतिज शक्ती उद्भवतात, समर्थनांवर एक पुनर्संचयित क्षण तयार करतात, कार्टला परत जाण्यास सुलभ करते. प्रारंभिक स्थिती. पुनर्संचयित शक्तींव्यतिरिक्त, गाड्या फिरवताना, घर्षण शक्ती आणि घर्षण शक्तींचा एक क्षण समर्थनामध्ये उद्भवतो, ज्यामुळे गाड्यांचा गोंधळ कमी होण्यास मदत होते. रोलर सपोर्ट स्ट्रोक ±80 मिमी आहे.

एकत्रित सपोर्टच्या लवचिक अवस्थेत सात लवचिक घटक असतात 5 जे बोगीवरील रोलर उपकरणाच्या सपोर्ट रिंग 4 आणि लोकोमोटिव्ह बॉडीवरील सपोर्ट रिंग 6 दरम्यान असतात. लवचिक संच शंकूच्या आकाराच्या कप 8 द्वारे मर्यादित आहे जेणेकरुन जास्तीत जास्त बॉडी ऑफसेटपेक्षा जास्त अंतर असेल, जे जेव्हा डिझेल लोकोमोटिव्ह 125 मीटरच्या त्रिज्यासह वक्र पार करते तेव्हा लवचिक घटक 5 असतो

रबर वॉशर स्टील प्लेट्सवर व्हल्कनाइज्ड केले जाते ज्यामध्ये स्टँप केलेले रिंग हुक असतात जेणेकरुन सेटमधील घटक आणि सपोर्ट प्लेट्सच्या कनेक्शनमध्ये पार्श्व बदल होऊ नयेत.

तांदूळ. 1. एकत्रित समर्थन: 1, 16 - वरच्या आणि खालच्या समर्थन प्लेट्स; 2 - कव्हर; 3 - बोल्ट; 4, 6 - समर्थन रिंग; ५ - लवचिक घटक; 7 - शिम्स समायोजित करणे; 8 - शंकूच्या आकाराचा काच; 9, 10 - clamps; 11 - कव्हर; 12 - प्लग; 13 - ड्रेन प्लग; 14 - ट्रॉली फ्रेम; 15 - क्लिप; 17 - रोलर; 18 - बुशिंग; 19 - रोलर समर्थन गृहनिर्माण

एकत्रित सपोर्टच्या रबर-मेटल घटकांच्या प्रत्येक संचाला 140 kN (14 tf) चे डायनॅमिक लोड लक्षात घेऊन, तसेच घटकांच्या उत्पादनाची गुणवत्ता तपासताना बेंच कॅलिब्रेशनची उंची (परिमाण K) केली जाते. रबर-मेटल घटकांच्या संचाची उभी कडकपणा 55-105 N/m (550 kgf/mm) आहे आणि क्षैतिज कडकपणा 2-105 N/m (20 kgf/mm) आहे. एका ट्रॉलीचे संच एकमेकांपासून 1 मिमीपेक्षा जास्त उंचीने वेगळे नसावेत. शरीराच्या सहाय्यक भागाखाली शिम्स 7 स्थापित करून या आवश्यकताचे पालन केले जाते.

रोलर सपोर्टची अंतर्गत पोकळी अक्षीय तेलाने भरलेली असते. प्लग 12 ने बंद केलेल्या छिद्रातून सपोर्टमध्ये तेल ओतले जाते आणि तेल काढून टाकले जाते आणि प्लग 13 ने बंद केलेल्या छिद्रातून सपोर्ट धुतला जातो. रोलर सपोर्ट कव्हर 2 द्वारे बंद केला जातो, ज्यामुळे तेल बाहेर पडण्यापासून प्रतिबंधित होते. त्याच्या जंगम प्रणालीद्वारे समर्थन. एकत्रित समर्थनामध्ये परदेशी वस्तू आणि पर्जन्यवृष्टी टाळण्यासाठी, ते कव्हर 11 ने झाकलेले आहे, रोलर सपोर्ट हाउसिंगला जोडलेले आहे आणि संरक्षणात्मक आहे.

क्लॅम्प्स 9 आणि 10 सह बॉडी रिंग.

ट्रॉलीच्या रोटेशनच्या केंद्राशी संबंधित प्रत्येक एकत्रित आधार स्थापित केला जातो जेणेकरून रोलरचा भाग ट्रॉलीचे फिरणे आणि पुनर्संचयित करण्याचा क्षण सुनिश्चित करतो आणि प्रत्येकाच्या ट्रान्सव्हर्स शिफ्टमुळे शरीराची ट्रान्सव्हर्स हालचाल (संबंध) प्राप्त होते. रबर-मेटल घटकांचा संच. रबर-मेटल घटकांच्या सेटची कमाल शिफ्ट +45 मिमी आहे. शरीराच्या लवचिक समर्थनामुळे डिझेल लोकोमोटिव्हच्या स्प्रिंग सस्पेंशनमध्ये 20 मिमी पर्यंत अतिरिक्त विक्षेपण प्राप्त करणे शक्य होते आणि त्याद्वारे डायनॅमिक सामर्थ्य वैशिष्ट्ये सुधारतात. चेसिसडिझेल लोकोमोटिव्ह क्रू.

डिझेल लोकोमोटिव्हच्या खाली बोगी आणली जाते आणि निलंबित केली जाते तेव्हा रिटर्न सपोर्ट डिव्हाइसची दुरुस्ती केली जाते. खराब झालेले भाग बदलले जातात. काम पूर्ण झाल्यानंतर, यंत्रामध्ये 30 लिटर अक्षीय तेल ओतले जाते. पुढील ऑपरेशनमध्ये, उपकरण द्रव रेडिओएक्टिव्ह कचरा वंगण सह वंगण स्तनाग्र द्वारे lubricated आहे.

RD-M टाइप करामॅन्युअल

RD-M ______00.00.00 RE

परिचय ……………………………………………………………….3

1. उत्पादनाचे वर्णन आणि ऑपरेशन………………………………………………………..3

1.1 उद्देश ……………………………………………………….3

1.2 तपशील …………………………………4

1.3 उत्पादनाची रचना………………………………………………………7

1.4 डिझाइन आणि ऑपरेशनचे तत्त्व ………………………………..7

१.५ मापन यंत्रे………………………………………………………१०

१.६ मार्किंग …………………………………………………….१०

1.7 पॅकेजिंग………………………………………………………..११

2. अभिप्रेत वापर……………………………………11

२.१ ऑपरेटिंग निर्बंध……………………………… ११

2.2 ऑपरेशनसाठी उत्पादन तयार करणे ………………………………….११

२.३ उत्पादनाचा वापर………………………………………………………..१३

२.३.१ कार्यप्रणाली……………………………………………… १३

२.३.२ देखभाल …………………………… १३

2.3.3 संभाव्य दोषआणि त्यांना दूर करण्याचे मार्ग...14

2.3.4 सुरक्षा उपायांचे संकेत………………………………15

3. साठवण आणि वाहतुकीचे नियम ………………………15

4. विल्हेवाट ………………………………………………………१५

ऑपरेटिंग मॅन्युअलमध्ये तांत्रिक पॅरामीटर्स, वैशिष्ट्ये, डिझाइन वैशिष्ट्ये, तंत्र आणि आरडी-एम प्रकारच्या गॅस प्रेशर रेग्युलेटरच्या सुरक्षित ऑपरेशनच्या पद्धतींबद्दल माहिती आहे.

किमान 18 वर्षे वयोगटातील व्यक्ती ज्यांना गॅस प्रेशर कंट्रोल डिव्हाइसेसच्या डिझाइन आणि ऑपरेटिंग तत्त्वाचे ज्ञान आहे, तसेच ज्यांनी प्रेशर वाहिन्यांच्या ऑपरेशनमध्ये प्रास्ताविक आणि विशेष सूचना केल्या आहेत आणि या उद्देशासाठी विशेष परमिट आहे त्यांना परवानगी आहे. ऑपरेशन, देखभाल आणि दुरुस्तीचे काम.ऑपरेटिंग मॅन्युअल निर्मात्याने उत्पादित केलेल्या RD-M प्रकारच्या नियामकांच्या सर्व मानक आकारांना लागू होते:

आरडी-एम 100/25; आरडी-एम 63/25;

आरडी-एम 100/40; आरडी-एम 63/40;

आरडी-एम 100/50; आरडी-एम 63/50;

आरडी-एम 100/80; आरडी-एम 63/80;

आरडी-एम 100/100; आरडी-एम 63/100;

आरडी-एम 100/150; RD-M 63/150.

च्या मुळे कायम नोकरीएंटरप्रायझेस उत्पादनाची विश्वासार्हता आणि इतर ग्राहक गुण वाढवण्यासाठी आणखी सुधारण्यासाठी, या मॅन्युअलमध्ये प्रतिबिंबित न झालेल्या डिझाइनमध्ये काही बदल केले जाऊ शकतात.

1. उत्पादनाचे वर्णन आणि ऑपरेशन

1.1 उत्पादनाचा उद्देश

1.1.1 गॅस प्रेशर रेग्युलेटर प्रकार RD-M (यापुढे रेग्युलेटर म्हणून संदर्भित) गॅसच्या मुख्य पाइपलाइन सुविधांवर "स्वतःनंतर" गॅस दाब स्वयंचलितपणे नियंत्रित करण्यासाठी डिझाइन केलेले आहे. उच्च दाब(गॅस वितरण केंद्रे, गॅस शुद्धीकरण आणि कोरडे करणारे संयंत्र, गॅस फील्ड, कंप्रेसर स्टेशन इ.)

1.1.2 निर्मात्याद्वारे, नियामक नाममात्र दाब PN = 10.0 MPa साठी नाममात्र बोर DN = 25 मिमी, DN = 40 मिमी, DN = 50 मिमी, DN = 80 मिमी, DN = 100 मिमी, DN = 150, म्हणून तयार केले जातात. तसेच नाममात्र दाब PN=6.3 MPa साठी नियामक नाममात्र बोर DN=25mm, DN=40mm, DN=50 mm, DN=80 mm, DN=100 mm, DN=150.

नियामक पदनामांची उदाहरणे:

RD-M 100/100 – 10 MPa (100 kg/cm 2) च्या नाममात्र दाबासह नियामक आणि 100 mm चा नाममात्र बोर;

RD-M 63/100 – 100 मिमीच्या नाममात्र बोअरसह 6.3 MPa (63 kg/cm2) च्या नाममात्र दाबासह रेग्युलेटर.

1.2 तांत्रिक वैशिष्ट्ये

| नियामक आवृत्ती |

||||||||||||

| मुख्य पॅरामीटर्सचे नाव | आरडी-एम 63/25 | RD-M63/40 | आरडी-एम 63/50 | RD-M 63/80 | RD-M 63/100 | RD-M 63/150 | RD-M100/25 | RD-M100/40 | RD-M100/50 | RD-M100/80 | RDM100/100 | RDM100/150 |

| नाममात्र व्यास, मिमी | ||||||||||||

| कमाल इनपुट दाब, MPa (kgf/cm 2) | 6,3 (63) | 10,0 (100) |

||||||||||

| कामाचे वातावरण | नैसर्गिक वायू |

|||||||||||

| वरची सेटिंग मर्यादा, MPa (kgf/cm2) | 1,6 (16) |

|||||||||||

| कमी मर्यादासेटिंग्ज, MPa (kgf/cm 2) | 0,10 (1,0) |

|||||||||||

| पाइपलाइनच्या कनेक्शनचा प्रकार | GOST 12821-80 आवृत्ती 3 नुसार फ्लँज |

|||||||||||

| पाइपलाइनवर स्थापना स्थिती | अनुलंब |

|||||||||||

| आउटलेट प्रेशरमध्ये परवानगीयोग्य चढउतार | नाममात्र मूल्याच्या ± 5% इनलेट प्रेशर चढउतारांसह ±25% |

|||||||||||

| एकूणच आणि कनेक्शन परिमाणे | अंजीर 1 पहा |

|||||||||||

Fig.1 डायमेन्शनल डायग्राम आणि स्लिंगिंग डायग्राम

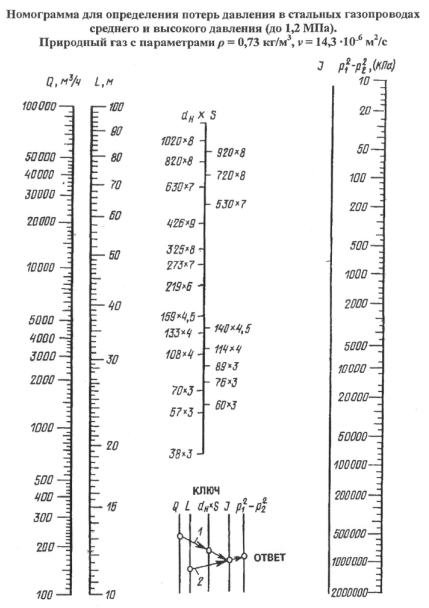

ठरवताना उपभोग वैशिष्ट्येरेग्युलेटर, तुम्ही अंजीर 2 मध्ये दाखवलेला नॉमोग्राम त्याच्यासोबत काम करण्याच्या उदाहरणासह वापरला पाहिजे.

आख्यायिका:

P 1 (kgf/cm2) - रेग्युलेटर इनलेटवर दबाव

P 2 (kgf/cm2) - रेग्युलेटर आउटलेटवर दबाव

DN (मिमी) - नाममात्र व्यास

Q (m 3 / h) - प्रवाह दर

अंजीर.2

नियामकांची प्रवाह वैशिष्ट्ये निर्धारित करण्यासाठी नोमोग्राम

त्यांच्या उपभोगाच्या वैशिष्ट्यांनुसार

उदाहरण: ऑपरेटिंग परिस्थितीनुसार, P 1 = 30 kgf/cm 2 असल्यास, रेग्युलेटरचे आवश्यक नाममात्र बोअर निश्चित करा; P 2 = 5 kgf/cm 2; प्रवाह आवश्यक Q = 10000 m 3 /h

आम्हाला P 1 - P 2 = 30 – 5 = 25 kgf/cm 2 हा फरक आढळतो, nomogram च्या "P 2" स्केलवर बिंदू 5 पासून आम्ही "(P 1 - P 2) वर बिंदू 25 वर एक रेषा काढतो. "स्केल. उभ्या रेषा "C" च्या छेदनबिंदूवर आम्ही बिंदू A चिन्हांकित करतो. आम्ही बिंदू A आणि "Q" स्केलचा बिंदू 10000 जोडतो. त्याच्या निरंतरतेवर, "Du" स्केलच्या छेदनबिंदूवर, आम्हाला रेग्युलेटरचा आवश्यक नाममात्र रस्ता सापडतो आणि सर्वात जवळचा मोठा मार्ग स्वीकारतो.

त्याचप्रमाणे, रेग्युलेटरचा DN जाणून घेऊन, आपण Q स्केल वापरून अंदाजे गॅस वापर निर्धारित करू शकता.

उत्पादन रचना

1.3 रेग्युलेटरमध्ये खालील गोष्टींचा समावेश होतो: क्रिटिकल फ्लँजसह एक ॲक्ट्युएटर आणि पहिल्या आणि दुसऱ्या रिडक्शन स्टेजचे रेग्युलेटर-सेटर, एक चेक व्हॉल्व्ह, एक कमांड डिव्हाइस आणि प्रेशर गेज बंद करण्यासाठी दोन थ्रॉटल असलेले नियंत्रण युनिट.

रेग्युलेटरच्या ऑपरेशनचे डिझाइन आणि तत्त्व.

1.4.1 नियामकाची रचना

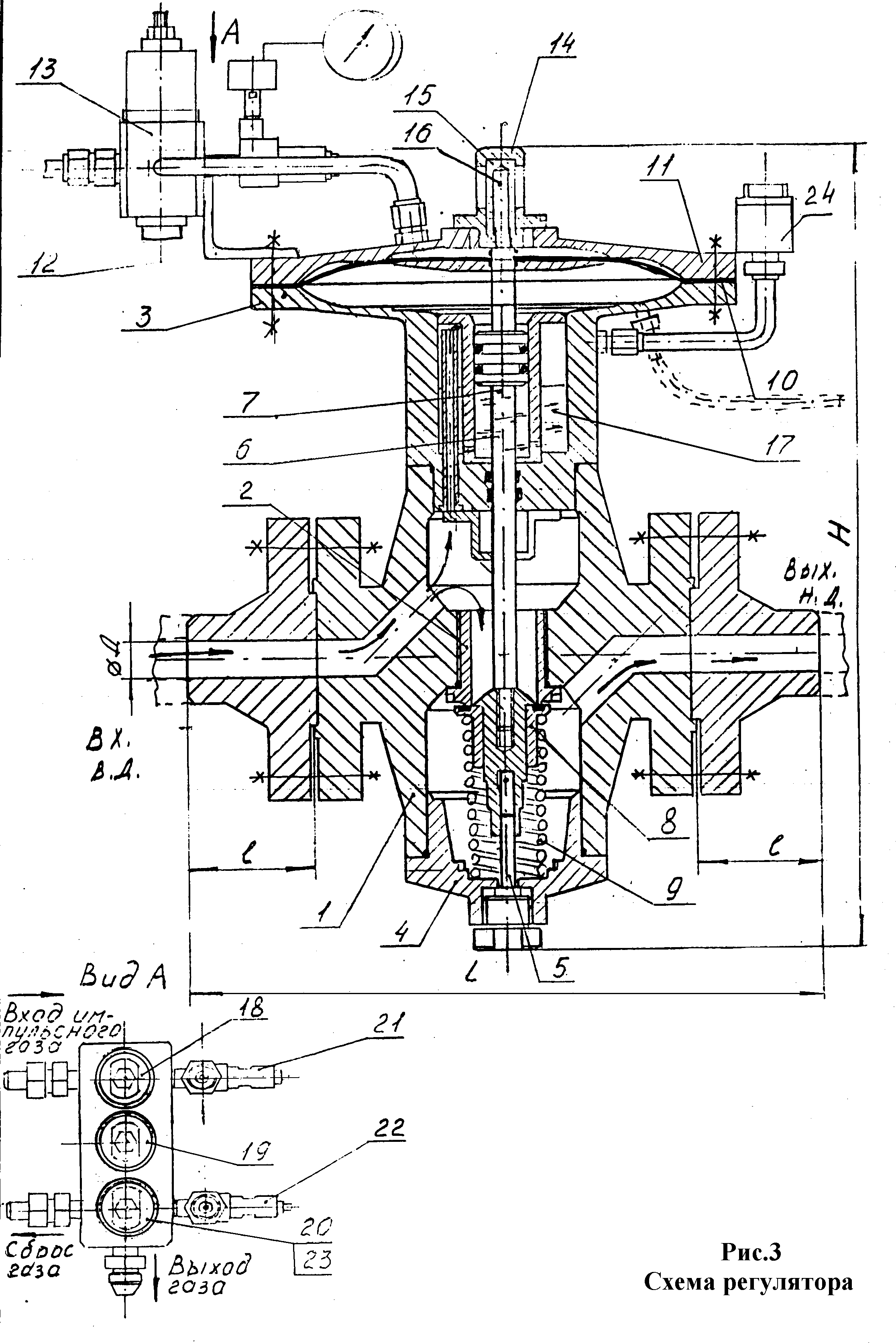

रेग्युलेटरमध्ये शरीराचे खालील मुख्य घटक (चित्र 3) असतात (1) ज्यामध्ये आसन (2) थ्रेडमध्ये स्क्रू केले जाते, (येथे) RD-M नियामक 63/25 आणि RD-M 63/50) स्टँड (3) आणि लोअर कव्हर (4). RD-M 63/100 आणि RD-M 6.3/150 रेग्युलेटरमध्ये, स्टँड आणि तळाचे आवरण स्टडसह शरीराला सुरक्षित केले जाते. खालच्या कव्हर (4) मध्ये मार्गदर्शक पिन (5) स्थापित केला आहे. रॅक (3) मध्ये रॉड (7) असलेला पिस्टन स्थापित केला आहे, ज्याच्या खालच्या रिंगवर स्थापित केले आहेत: झडप (8) स्प्रिंगवर विश्रांती (9) आणि वरच्या अंगठीवर एक पडदा (10) रॅक (3) आणि वरच्या कव्हर (11) मध्ये क्लॅम्प केलेले आहे .कंस (12) वापरून, कंट्रोल युनिट (13) स्टँडला जोडलेले आहे. IN वरचे झाकणव्हॉल्व्ह पोझिशन इंडिकेटर (16) च्या काचेसह (14) ग्लास (15) देखील खराब केले आहे.

स्ट्रट (3) च्या आत एक पोकळी (17) तेल किंवा इतर द्रवाने भरलेली असते, ऑपरेटिंग परिस्थितीनुसार, आणि उच्च-दाब पोकळी आणि उप-पिस्टन पोकळीशी जोडलेली असते. प्रेशर रेग्युलेटरमध्ये प्रवेश करण्यापूर्वी ऑइल फिलर नेक (24) द्वारे तेल ओतले जाते.

तेल भरण्याचे प्रमाण

RD-M 100/25 आणि RD-M 63/25 - 100 मि.ली.

RD-M 100/40 आणि RD-M 63/40 - 300 मि.ली.

RD-M 100/50 आणि RD-M 63/50 - 300 मि.ली.

RD-M 100/80 आणि RD-M 63/80 - 450 मि.ली.

RD-M 100/100 आणि RD-M 63/100 - 450 मि.ली.

RD-M 100/150 आणि RD-M 63/150 - 700 मि.ली.

कंट्रोल युनिट (13) मध्ये नियामक समाविष्ट आहेत - नियमनच्या पहिल्या (18) आणि द्वितीय (13) टप्प्यांचे सेटपॉइंट्स, एक कमांड डिव्हाइस (20), थ्रॉटल्स (21) आणि (20) एक चेक वाल्व (23). कंट्रोल युनिटला इनपुटवर रेग्युलेटर स्थापित करताना, फिल्टर स्थापित करण्याचा सल्ला दिला जातो, जो फॅक्टरीद्वारे ग्राहकाशी करार करून पुरवला जाऊ शकतो.

केस भाग ॲक्ट्युएटररेग्युलेटर (बॉडी, स्टँड, टॉप कव्हर, काउंटर फ्लँज) हे RD-M 100 आणि RD-M 150 रेग्युलेटरचे स्टँड आणि बॉडी त्यांच्या घटक भागांचे वेल्डिंग वापरून बनवले जातात.

रेग्युलेटर रॉड 40X सुधारित स्टीलचा बनलेला आहे, व्हॉल्व्ह सीट स्टेनलेस स्टील 12X18N10T चे बनलेले आहे.

व्हॉल्व्हमध्ये एकत्र केलेला सीलिंग घटक, जो रेग्युलेटर बंद असताना थेट सीटवर दाबला जातो, तो फ्लोरोप्लास्टिक F4 किंवा कॅप्रोलॉन B6 बनलेला असतो.

तेल- आणि पेट्रोल-प्रतिरोधक रबरापासून बनवलेल्या रबरी रिंगचा वापर स्टँडला शरीराशी, शरीराशी तळाशी कव्हर, शरीराला सीट, रॉडच्या बाजूने, पिस्टनला जोडताना सीलिंग घटक म्हणून केला जातो. जंगम कनेक्शन "पिस्टन-सिलेंडर स्ट्रट" मध्ये, रबर सीलिंग रिंग संरक्षक नायलॉन रिंग्सच्या संयोजनात वापरल्या जातात.

रेग्युलेटर मेम्ब्रेन टीयू 38.1051906-85 नुसार लव्हसान आधारावर मेम्ब्रेन फॅब्रिकपासून बनविलेले आहेत, आरडी-एम 100 आणि आरडी-एम 150 प्रकारांच्या नियामकांसाठी 4 मिमी जाडी आणि आरडी-एम 25 आणि आरडी प्रकारच्या नियामकांसाठी 2 मिमी जाडी. -M 50.

कंट्रोल युनिटचे गृहनिर्माण भाग देखील गंजरोधक इलेक्ट्रोकेमिकल कोटिंगसह स्टील 20 चे बनलेले आहेत. सीलिंग घटकांसह सीट्स, स्टेम आणि वाल्व स्टेनलेस स्टील 12Х18Н10Т आणि कांस्य BrAZh9 किंवा पितळ बनलेले आहेत.

व्हॉल्व्हचे सीलिंग घटक तेल आणि पेट्रोल प्रतिरोधक रबरापासून बनलेले आहेत, पडदा 2 मिमी जाडीच्या मेम्ब्रेन फॅब्रिकपासून बनलेले आहेत.

नियामकांचे एक विशिष्ट वैशिष्ट्य या प्रकारच्याअसे आहे की ॲक्ट्युएटरच्या डिझाइनमध्ये (चित्र 3 पहा) रॅक स्थिती 3 मध्ये तेलाने भरण्यासाठी एक पोकळी 17 आहे, जी पिस्टन पोकळीशी संवाद साधते आणि रेग्युलेटरचे सुरळीत ऑपरेशन सुनिश्चित करून हायड्रॉलिक डँपर म्हणून कार्य करते.

सिंगल-सीट व्हॉल्व्हचा वापर, जो भाग घासल्याशिवाय व्यावहारिकपणे कार्य करतो, त्याच्या रशियन ॲनालॉग - आरडी प्रकार नियामकाच्या तुलनेत गोठवण्याच्या प्रक्रियेस रेग्युलेटरचा जास्त प्रतिकार सुनिश्चित करतो.

एक अनलोड केलेली समतोल प्रणाली (इनलेट प्रेशर एकाच वेळी वाल्ववर दाबतो आणि ऑइल डँपरद्वारे, पिस्टनच्या खाली) समायोजनासाठी नियामकाची चांगली संवेदनशीलता सुनिश्चित करते.

तसेच विशिष्ट वैशिष्ट्यतपासणी करणे आणि आवश्यक असल्यास, वाल्व (8), वाल्व सीट 2 चे सीलिंग घटक बदलणे, शक्यतो गॅस पाइपलाइनमधून रेग्युलेटर न काढता. हे करण्यासाठी, फक्त (RD-M25, RD-M50 नियामकांसाठी) अनस्क्रू करा किंवा काढा (RD-M100, RD-M 150 नियामकांसाठी) मार्गदर्शक पिन 5 सह तळाशी कव्हर 4; वसंत 9; सुप्रा-मेम्ब्रेन पोकळीमध्ये थोडासा जास्त दबाव वापरून, रॉडला खालच्या स्थितीत हलवा; स्टेमपासून सीलिंग एलिमेंटसह पूर्ण व्हॉल्व्ह अनस्क्रू करा आणि आवश्यक असल्यास, तुम्ही व्हॉल्व्ह सीट स्क्रू देखील करू शकता. उलट क्रमाने पुन्हा एकत्र करा.

1.5 मोजमाप साधने

रेग्युलेटर इनलेटवर गॅसचा दाब मोजण्यासाठी, 15 एमपीएच्या मोजमाप मर्यादेसह अचूकता वर्ग 1.5 (GOST 2405-88) चे दाब गेज वापरले जातात.

रेग्युलेटरच्या आउटलेटवर गॅसचा दाब मोजण्यासाठी, 2.5 एमपीएच्या मोजमाप मर्यादेसह अचूकता वर्ग 1.5 GOST2405-88 चे दाब गेज वापरले जातात.

1.6 चिन्हांकित करणे

प्रत्येक नियामक GOST 12969-67 नुसार मार्किंग प्लेटसह सुसज्ज आहे, ज्यामध्ये हे समाविष्ट आहे:

उत्पादकाचे नाव

नियामक चिन्ह

सशर्त दबाव Р у, MPa

सशर्त व्यास D y, मिमी

कारखाना क्रमांक

जारी करण्याची तारीख

वायू प्रवाहाची दिशा दर्शविणारा बाण.

याव्यतिरिक्त, रेग्युलेटर बॉडीवर एक बाण छापला जातो, जो वायूच्या प्रवाहाची दिशा दर्शवतो.

1.7 पॅकेजिंग

पॅकेजिंग GOST 23170-78 च्या आवश्यकतांचे पालन करते.

गंजांपासून संरक्षित नसलेले भाग संरक्षित केले जातात. रेग्युलेटरची छिद्रे पॅरोनाइट प्लगने जोडलेली असतात.

रेग्युलेटर GOST 2991-85 नुसार लाकडी पेटीमध्ये पॅक केलेले आहेत. स्पेअर पार्ट्स आणि ऑपरेशनल डॉक्युमेंटेशन प्लास्टिकच्या पिशवीत बंद केलेले आहेत जे शिपिंग बॉक्समध्ये ठेवलेले आहेत.

2 अभिप्रेत वापर

2.1 ऑपरेटिंग निर्बंध

2.1.2 नियामक कार्यरत असताना, दबावाखाली कोणतेही भाग दुरुस्त करणे किंवा जोडणे प्रतिबंधित आहे.

2.1.3 वातावरणात वाहून नेलेल्या वायूचे उत्सर्जन करण्यास परवानगी नाही.

2.2 वापरासाठी उत्पादन तयार करणे

२.२.१. निर्मात्याच्या पॅकेजिंगमध्ये स्थापना साइटवर नियामक वाहतूक करा.

२.२.२. सुरक्षा नियमांचे पालन करून आणि कामाच्या ठिकाणी स्वच्छता सुनिश्चित करण्यासाठी नियामक स्थापित करणे आवश्यक आहे.

स्थापनेदरम्यान रेग्युलेटरच्या अंतर्गत पोकळीत प्रवेश करणार्या दूषित आणि परदेशी वस्तूंची शक्यता वगळणे आवश्यक आहे.

२.२.३. नियामक पाइपलाइनच्या क्षैतिज विभागात तपासणी, समायोजन आणि दुरुस्तीसाठी प्रवेशयोग्य ठिकाणी स्थापित केले आहे.

२.२.४. गॅस प्रवाहाची दिशा रेग्युलेटर बॉडीवरील बाणाच्या दिशेशी जुळली पाहिजे.

२.२.५. इनलेट गॅस पाइपलाइनवर प्रेशर गेज स्थापित करणे आवश्यक आहे, अंतरावर जे आपल्याला रेग्युलेटर समायोजित करताना त्याचे वाचन पाहण्याची परवानगी देते.

२.२.६. इनलेट प्रेशर मोजण्यासाठी रेग्युलेटरच्या समोर प्रेशर गेज स्थापित केले आहे.

२.२.७. समायोज्य दाब स्टीलद्वारे किंवा सबमेम्ब्रेन पोकळीला पुरवला जातो तांब्याची नळीव्यास 8x1 मिमी. निवड बिंदू समायोज्य दबावआउटलेट शट-ऑफ व्हॉल्व्ह किंवा व्हॉल्व्हपासून कमीतकमी 2.5...3 मीटर अंतरावर रेग्युलेटर नंतर गॅस पाइपलाइनवर स्थित आहे (चित्र 4 पहा).

सतत वायू प्रवाहात, जंगम नियामक प्रणाली विश्रांतीवर असते. या प्रकरणात, रेग्युलेटरचे प्रवाह क्षेत्र स्थापित गॅस प्रवाहाशी संबंधित रकमेसाठी खुले आहे.

गॅस प्रवाहात वाढ झाल्यामुळे रेग्युलेटरच्या मागे दबाव कमी होतो आणि त्यानुसार, सबमेम्ब्रेन पोकळीतील दाब कमी होतो, ज्यामुळे पडद्यावरील कार्य करणार्या शक्तींचे संतुलन बिघडते.

वरून पडद्यावर कार्य करणाऱ्या बल खालच्या पडद्यावर कार्य करणाऱ्या बलांपेक्षा जास्त होतात. झिल्ली, शक्तींमधील फरकाच्या प्रभावाखाली, खाली सरकते आणि वाल्व उघडते. परिणामी, रेग्युलेटरचे प्रवाह क्षेत्र वाढते आणि त्यानुसार वायूचा प्रवाह वाढतो, जो प्रवाह दर पुन्हा भरून काढतो, रेग्युलेटरच्या मागे आणि उप-झिल्ली पोकळीतील दाब त्याच्या मूळ मूल्यावर आणतो.

झिल्लीवर कार्य करणारी शक्ती समतोल स्थितीत येते आणि हलणारी नियामक प्रणाली नवीन वायू प्रवाहाशी संबंधित स्थितीत थांबेल.

गॅस प्रवाह कमी झाल्यामुळे रेग्युलेटरच्या मागे आणि सबमेब्रेन पोकळीमध्ये दबाव वाढतो.

मूव्हिंग सिस्टमवरील पडद्याद्वारे कार्य करणार्या शक्तींमध्ये बदल झाल्यामुळे, नियामकाचे प्रवाह क्षेत्र कमी होण्यास सुरवात होईल जोपर्यंत गॅस प्रवाह कमी झाल्यामुळे रेग्युलेटरच्या मागे आणि उप-झिल्लीमध्ये दाब कमी होत नाही. मूळ पातळीपर्यंत पोकळी. अतिदाबझिल्ली वरच्या दिशेने जाण्याच्या परिणामी तयार होणारा वायू कमांड उपकरण वापरून काढून टाकला जातो ( आराम झडप), कंट्रोल युनिटमध्ये समाविष्ट आहे.

अशा प्रकारे, रेग्युलेटरच्या कृतीचे उद्दीष्ट आउटलेट प्रेशर एका विशिष्ट ठिकाणी राखण्यासाठी आहे दिलेली पातळीगॅसच्या वापरातील बदलांची पर्वा न करता.

जेव्हा आउटलेट गॅस पाइपलाइनमध्ये गॅस प्रेशरमध्ये तीव्र बदल होतो, तेव्हा गॅस एक्सट्रॅक्शनमध्ये तीव्र बदल झाल्यामुळे, जंगम नियामक प्रणाली त्वरित नवीन स्थितीत जात नाही, परंतु रॅकच्या पोकळी 17 मधून तेल वाहते तेव्हा सहजतेने होते. 3 उप-पिस्टन पोकळी मध्ये एक विशेष भोक माध्यमातून आणि उलट. अशा प्रकारे, हे ऑइल डँपर रेग्युलेटरचे सुरळीत ऑपरेशन सुनिश्चित करते आणि रेग्युलेटर व्हॉल्व्हची अचानक कंपन दूर करते.

2.3 उत्पादनाचा वापर

2.3.1 कार्यप्रणाली.

2.3.1.1 इनपुट दाब मोजण्यासाठी रेग्युलेटरच्या समोर प्रेशर गेज स्थापित केले आहे आणि आउटपुट (सेट) दाब नियंत्रित करण्यासाठी रेग्युलेटरच्या मागे दबाव गेज आहे.

2.3.1.2 खालील क्रमाने रेग्युलेटर सुरू करा:

2.3.1.3 रेग्युलेटरला गॅस पुरवठा करण्यासाठी पाइपलाइनवरील शट-ऑफ वाल्व हळू आणि सहजतेने उघडा.

2.3.1.4 मास्टर डिव्हाइसवर नाडी दाब लागू करा.

2.3.1.5 रेग्युलेटरच्या डाउनस्ट्रीम पाइपलाइनवरील शट-ऑफ वाल्व उघडा.

2.3.1.6 मुख्य उपकरण सेट करा आवश्यक पॅरामीटर्सनियामक आउटलेट दबाव.

2.3.1.7 रेग्युलेटर कार्यरत असताना, कनेक्शनमधील गॅस गळतीस परवानगी नाही.

2.3.2 देखभाल

2.3.2.1 नियामकाची देखभाल ऑपरेटिंग संस्थेच्या शेड्यूलमध्ये निर्दिष्ट केलेल्या वेळेच्या मर्यादेत करणे आवश्यक आहे.

२.३.२.२. रेग्युलेटरची बाह्य तपासणी करा. सर्व कनेक्शनची घट्टपणा तपासा. पेंटवर्कला कोणतेही गंज किंवा नुकसान नाही याची खात्री करा.

आवश्यक असल्यास, दोष दूर करा.

२.३.२.३. तपासा आउटलेट दबावगिअरबॉक्स वर. आवश्यक असल्यास समायोजन करा.

२.३.२.४. ते तपासण्यासाठी रेग्युलेटरच्या पृथक्करणासह वर्षातून किमान एकदा ऑडिटची तरतूद करा तांत्रिक स्थितीआणि दुरुस्त करण्यासाठी दोष ओळखणे. आवश्यक असल्यास, नियामक पोकळीमध्ये I-12A तेल घाला.

संभाव्य खराबी आणि त्यांना दूर करण्याचे मार्ग

| खराबी, बाह्य प्रकटीकरण | संभाव्य कारण | उपाय |

| 1 | 2 | 3 |

| नियामक समायोज्य नाही | भरडले बायपास वाल्वनियंत्रण युनिट नियंत्रणाचे पहिले किंवा दुसरे टप्पे | बायपास वाल्व स्वच्छ करा |

| रेग्युलेटर समायोजित केल्यानंतर, आउटलेट दाब हळूहळू कमी होतो | पडदा फाटला आहे. पडदा सील उदासीन झाले आहे. | पडदा बदला. झिल्लीच्या सीलमधील गळती दूर करा. |

| कंट्रोल युनिटचे कमांड डिव्हाइस कॉन्फिगर केलेले नाही | पडदा सील उदासीन झाले आहे. पडदा फाटलेला आहे. प्लंजर सील उदासीन झाले आहेत. | पडदा गळती दूर करा. पडदा बदला. प्लंगर सीलची गळती दूर करा. |

| जेव्हा प्रवाह दर बदलतो, तेव्हा रेग्युलेटरच्या मागे दबाव स्थिर ठेवला जात नाही. | जंगम नियामक प्रणालीचे जॅमिंग:

| बदला ओ-रिंग्ज, रेग्युलेटर वेगळे करा, ते धूळ आणि क्रिस्टलीय हायड्रेट्सपासून स्वच्छ करा. |

| नियामक बंद असताना, गॅस इनलेट दाब वाढतो | वाल्व सीलिंग घटकास नुकसान. वाल्व सीटच्या पृष्ठभागावर नुकसान | वाल्व सीलिंग घटक पुनर्स्थित करा. वाल्व सीट बदला. |

2.3.4 सुरक्षा खबरदारीचे संकेत

कामाची सुरक्षितता सुनिश्चित करण्यासाठी, हे कठोरपणे प्रतिबंधित आहे:

2.3.4.1 या पासपोर्टमध्ये निर्दिष्ट केलेल्या पॅरामीटर्सपेक्षा जास्त मापदंडांसाठी नियामक वापरा.

2.3.4.2 नियामक पाइपलाइनमध्ये कार्यरत माध्यमाचा दबाव असल्यास ते काढून टाका.

2.3.4.3 पाइपलाइनमध्ये कार्यरत माध्यमाचा दबाव असताना समस्यानिवारण कार्य करा.

2.3.4.4 ज्या कर्मचाऱ्यांनी रचना आणि सुरक्षा नियमांचा अभ्यास केला आहे त्यांनाच नियामक चालवण्याची आणि देखरेख करण्याची परवानगी आहे.

2.3.4.5 ऑपरेशन दरम्यान, देखभालआणि रेग्युलेटरच्या दुरुस्तीसाठी, GOST 12.1.003-76, GOST 12.1.004-76, GOST 12.2.003-76, तसेच नियमांच्या आवश्यकतांचे पालन करणे आवश्यक आहे तांत्रिक ऑपरेशनमुख्य गॅस पाइपलाइन."

3. स्टोरेज आणि वाहतुकीचे नियम

3.1 रेग्युलेटर GOST 15150-69 (घरात किंवा छताखाली) नुसार स्टोरेज स्थिती 4 नुसार संग्रहित केले जाणे आवश्यक आहे.

3.2 निर्मात्याच्या पॅकेजिंगमधील नियामकांची वाहतूक सर्व प्रकारच्या वाहतुकीद्वारे केली जाऊ शकते, जर ते सुरक्षित असतील तर यांत्रिक नुकसानआणि ओलावा थेट संपर्कात.

4.विल्हेवाट लावणे

नियामक पुढील वापरासाठी पूर्णपणे अनुपयुक्त असल्यास, नियामकांमध्ये समाविष्ट असलेले फेरस धातूंचे भाग (स्टील 20 GOST 1050-88) आणि रबर उत्पादने सध्याच्या कायद्याद्वारे निर्धारित केलेल्या सामग्रीच्या प्रत्येक गटाच्या विल्हेवाटीच्या नियमांनुसार स्वतंत्रपणे विल्हेवाट लावली जातात.

गॅस प्रेशर रेग्युलेटर प्रदान करण्यासाठी डिझाइन केलेले आहेत इष्टतम प्रवाहएक किंवा दुसर्या उत्पादन साइटवर गॅस. बहुतेक प्रकरणांमध्ये, ते गॅस वितरण प्रणाली आणि हायड्रॉलिक फ्रॅक्चरिंगमध्ये एकत्रित संपूर्ण सिस्टमचे प्रतिनिधित्व करतात.

हायड्रोलिक फ्रॅक्चरिंग आहे गॅस नियंत्रण बिंदू, ज्याचे मुख्य कार्य उत्पादन प्रक्रिया तंत्रज्ञानाद्वारे आवश्यक परिस्थिती राखण्यासाठी आवश्यक प्रमाणात गॅस प्रदान करणे आहे.

जीआरपी आणि जीडीएस हे मल्टीफंक्शनल युनिट्स आहेत जे उत्पादनाच्या विविध क्षेत्रांमध्ये वापरले जाऊ शकतात.

तपशील

|

RDSC-50/400B |

RDSC-50/400M |

||

|

नियमन केलेले वातावरण |

GOST 5542-87 नुसार नैसर्गिक वायू |

||

|

जास्तीत जास्त इनलेट प्रेशर, MPa | |||

|

नाममात्र आउटलेट दाब, kPa | |||

|

नियमनच्या असमानतेचे क्षेत्र (प्रमाणता), % | |||

|

क्षमता m³/h |

खालील तक्ता पहा |

||

|

रिलीफ वाल्व्ह सेटिंग रेंज, MPa | |||

|

स्वयंचलित गॅस शट-ऑफ सेटिंग श्रेणी: |

|||

|

वाढत्या आउटपुट प्रेशरसह, kPa | |||

|

जेव्हा आउटलेट दाब कमी होतो, kPa | |||

|

जेव्हा इनलेट दाब कमी होतो, MPa | |||

|

एकूण परिमाणे, मिमी, आणखी नाही: |

|||

|

कनेक्टिंग आयाम: |

|||

|

कंपाऊंड |

GOST 12815-80 नुसार flanged |

||

|

बांधकाम लांबी, मिमी | |||

|

वजन, किलो, अधिक नाही | |||

इनलेट प्रेशरवर अवलंबून रेग्युलेटर क्षमता

डिझाइन आणि ऑपरेशनचे सिद्धांत

रेग्युलेटरला पुरवलेला मध्यम किंवा उच्च दाबाचा वायू इनलेट फिटिंग, वाल्व 11 मधून जातो आणि कार्यरत वाल्व 10 आणि सीट 9 मधील अंतरातून जातो, मध्यम दाब कमी केला जातो आणि आउटलेट पाईपद्वारे ग्राहकांना पुरवला जातो. आउटपुट प्रेशरमधून नाडी एकाच वेळी रेग्युलेटरच्या सबमेब्रेन पोकळी 18 ला आणि पल्स रिलेच्या सबमेब्रेन पोकळी 34 मध्ये 33 फिटिंगद्वारे पुरवली जाते. फिटिंग 35 आणि चेक वाल्व 25 द्वारे, पोकळी 34 शटडाउन डिव्हाइसच्या चेंबर 17 सह संप्रेषण करते. पल्स रिलेचा चेंबर 36 हा क्रॉस 8 च्या चेंबर 37 मधून पुरवलेल्या इनपुट प्रेशरच्या प्रभावाखाली सतत असतो. जर आउटपुट गॅसचा दाब निर्दिष्ट मूल्यापेक्षा वाढला तर, झिल्ली 19 वर येते आणि नोजल 20 शी पूर्णपणे संपर्क सोडतो. या प्रकरणात, वायू पोकळी 17 मध्ये प्रवेश करतो आणि स्प्रिंग 21 सह एकत्रितपणे रेग्युलेटरला गॅस इनलेट अवरोधित करतो. जेव्हा गॅस पाइपलाइनमध्ये दबाव वाढतो, तेव्हा पल्स रिले पल्स पाइपलाइनच्या एका विभागाचे कार्य करते. जर आउटलेट प्रेशर 0.6-12 kPa पर्यंत घसरला, तर पल्स रिलेच्या पोकळी 34 मध्ये समान दाब तयार होतो. स्प्रिंग 31 च्या प्रभावाखाली, पडदा कमी होतो आणि वाल्व 30 उघडतो. चेंबर 36 मधील इनलेट प्रेशर पोकळीत प्रवेश करतो आणि त्यातून शट-ऑफ डिव्हाइसच्या चेंबर 17 मध्ये 35 फिटिंगद्वारे, जे आउटलेट प्रेशर वाढते त्याप्रमाणेच चालते.

स्वयंचलित गॅस पुरवठा शट-ऑफ डिव्हाइस ऑपरेट करण्यास कारणीभूत कारणे काढून टाकल्यानंतर नियामक व्यक्तिचलितपणे कार्यान्वित केले जाते. हे करण्यासाठी, सुरुवातीचा प्लग 22 अनस्क्रू करणे आवश्यक आहे, तर 14 आणि 19 पडद्याच्या दरम्यान स्थित वायू वातावरणात सोडला जाईल, इनलेट प्रेशर, स्प्रिंग 21 च्या शक्तीवर मात करून, वाल्व झिल्ली वर हलवेल. स्टॉप, शट-ऑफ वाल्व 11 उघडेल आणि नोजल 20 मधील छिद्र वाल्व 23 झिल्ली 19 द्वारे बंद केले जाईल. अशा प्रकारे गॅस रेग्युलेटरमध्ये प्रवेश करेल.

एकत्रित गॅस प्रेशर रेग्युलेटर RDSC-50/400: 1 - प्रेशर रेग्युलेटर; 2 - स्वयंचलित शटडाउन डिव्हाइस; 3 - नाडी रिले; 4 - नियंत्रण नियामक; 5, 16, 21, 31 - वसंत ऋतु; 6 - नट; 7, 14, 19, 29, 39 - पडदा; 8 - क्रॉस; 9 - खोगीर; 10 - कार्यरत वाल्व; 11 - शट-ऑफ वाल्व; 12, 15 - रॉड; 13 - लीव्हर यंत्रणा; 17, 18, 34 - सबमेम्ब्रेन पोकळी; 20 - नोजल; 22 - प्रारंभ प्लग; 23, 30, 40 - झडप; 24, 41 - काच समायोजित करणे; 25 - झडप तपासा; 26 - सुप्रा-झिल्ली चेंबर; 27, 38 - शरीर; 28 - कव्हर; 32 - काच; 33, 35 - फिटिंग; 36 - पल्स रिले चेंबर; 37 - क्रॉस चेंबर; 42 - थ्रॉटल; 43 - उभे; 44 - सुरक्षा आराम झडप

FGK गॅस फिल्टरयोग्य स्वच्छता सुनिश्चित करण्यासाठी डिझाइन केलेले नैसर्गिक वायूयांत्रिक अशुद्धी पासून. गॅस वापर मीटरिंग पॉइंट्सवर मीटर आणि इतर उपकरणांची विश्वासार्हता आणि टिकाऊपणा वाढवते. ग्राहकाच्या विनंतीनुसार, त्यांना गॅस मीटरसह किंवा स्वतंत्र ऑर्डर म्हणून पूर्ण पुरवठा केला जातो.

फिल्टरेशनच्या डिग्रीवर अवलंबून, फिल्टरमध्ये खालील डिझाइन आहेत:

FGK1 - 50 मायक्रॉनच्या फिल्टरेशन डिग्रीसह फिल्टर; FGK2 - 250 मायक्रॉनच्या फिल्टरेशन डिग्रीसह फिल्टर (तांत्रिक हेतूंसाठी).

ऑपरेशन दरम्यान फिल्टरचे कार्यप्रदर्शन दबाव कमी करून नियंत्रित केले जाते.

संपूर्ण फिल्टरमध्ये दबाव कमी होण्याचे प्रमाण फिल्टर घटकाच्या दूषिततेचे प्रमाण दर्शवते.

जास्तीत जास्त प्रवाहावर फिल्टरमध्ये जास्तीत जास्त दाब कमी होत नाही:

250, 300 -1.2 kPa च्या नाममात्र व्यासासह FGK2 फिल्टरसाठी.

दाब नियंत्रित करण्यासाठी, प्लगसह थ्रेडेड होल (M12x1.5-7H) प्रदान केले जातात, ज्यामध्ये, ग्राहकाच्या विनंतीनुसार, मोजमापांसाठी कपलिंग स्थापित केले जाऊ शकतात.

FGK गॅस फिल्टरचा मूलभूत तांत्रिक डेटा

फिल्टर पदनाम लिहिण्याचे उदाहरण: FGK-A-DN-Rrab.-V TU U 29.2-05782912-010:2011, जेथे:

ए - फिल्टर आवृत्ती: FGK1; FGK2.

डीएन - नाममात्र फिल्टर व्यास: 50; 80; 100; 125; 150; 200; 250; 300.

Pwork - कमाल कामकाजाच्या दबावाचे मूल्य, MPa, श्रेणीतून निवडलेले: 0.63; 1; 1.6; २.५.

एल - टर्बाइन प्रकार मीटर, आर - रोटरी प्रकार मीटर.

साहित्य:

1) Staskevich N. L. गॅस पुरवठा आणि गॅस वापरावर हँडबुक / N. L. Staskevich, G.

N. Seviarynets,

डी.आय.विग्दोरचिक. - एल.: नेद्रा, 1990.

2) SNiP 42-01-2002. गॅस वितरण प्रणाली. - एम.: रशियाचा गॉस्स्ट्रॉय. स्टेट युनिटरी एंटरप्राइज TsPP, 2003.

3) SNiP 2.04.08-87*. गॅस पुरवठा / यूएसएसआरचा गॉस्ट्रॉय. - एम.: सीआयटीपी गॉस्स्ट्रॉय ऑफ रशिया, 1994.

4) Ionin A. A. गॅस पुरवठा / A. A. Ionin. - एम.: स्ट्रॉइझदात, 1989.

5) Enin P. M. गृहनिर्माण आणि सांप्रदायिक सुविधांचा गॅस पुरवठा / P. M. Enin, M. B. Semenov, N. I. Takhtamysh. कीव: बुडवेलनिक, 1981.

6) SNiP 23-01-99. बांधकाम हवामानशास्त्र. - एम.: रशियाचा गॉस्स्ट्रॉय. स्टेट युनिटरी एंटरप्राइझ TsPP, 1999.

7) SNiP 2.04.07-86*. हीटिंग नेटवर्क्स / रशियाचे गॉस्स्ट्रॉय. - एम.: सीआयटीपी गॉस्स्ट्रॉय ऑफ रशिया, 1994.

8) गुस्कोव बी.आय. औद्योगिक उपक्रमांचे / बी.आय. -एम.: स्ट्रॉइझदात, 1982.

9) काझिमोव्ह, के. जी. मूलभूत तत्त्वे गॅस उद्योग/ के. जी. कायझिमोव्ह, व्ही. ई. गुसेव. - एम.: हायर स्कूल, 2000.

10) स्काफ्टीमोव्हएच. ए.