या यंत्रणेसह काम करताना वाल्व सीट दुरुस्त करण्यासाठी रोलर्स आवश्यक आहेत, कारण अधिक सोयीस्कर आणि अचूक साधन सापडत नाही. एकमेव पर्याय म्हणजे काउंटरसिंक्स. आम्ही या सर्व आणि दुरुस्तीच्या प्रक्रियेबद्दल लेखातच बोलू.

वाल्व यंत्रणा डिझाइन - ऑपरेटिंग तत्त्व आणि संभाव्य खराबी

गॅस एक्सचेंज दरम्यान इंजिन सिलेंडर्स सील करण्यासाठी वाल्वचा वापर केला जातो. त्यांच्या ऑपरेशनचे सिद्धांत म्हणजे त्याच्या पुढील कॉम्प्रेशनसाठी इंधन आणि हवेच्या मिश्रणाचे सेवन सुनिश्चित करणे. इग्निशन आणि संपल्यानंतर, वायू एक्झॉस्ट सिस्टममध्ये प्रवेश करतात आणि यासाठी वाल्व देखील जबाबदार असतात. ही यंत्रणा आक्रमक परिस्थितीत कार्य करते आणि सतत उच्च गतिमान भार, उच्च गती आणि उष्णता यांच्या अधीन असते. जलद पोशाख कमी करण्यासाठी चेसिसया भागासाठी, उत्पादन सामग्रीमध्ये बहुतेक वेळा निकेल आणि क्रोमियमसह उच्च प्रमाणात मिश्र धातु असते.

बायमेटेलिक व्हॉल्व्हमध्ये, उच्च-तापमान प्रतिरोधक सामग्री इतर स्टेम सामग्रीसह एकत्र केली जाऊ शकते, जी शमन करून कठोर केली जाऊ शकते आणि त्याव्यतिरिक्त चांगले गुणधर्मवाल्व्हला मार्गदर्शन करण्यासाठी स्लाइडिंग. सामग्रीचे विलीनीकरण घर्षण वेल्डिंगद्वारे केले जाते.

पोकळ वाल्व प्रामुख्याने तापमान कमी करण्यासाठी वापरले जातात असुरक्षित जागाउदा. पोकळ मोल्डिंग मटेरियल क्षेत्रात आणि त्यामुळे ते सोडियमने भरलेले असतात. तो साध्य करू इच्छित असलेला सकारात्मक दुष्परिणाम म्हणजे वजन कमी होणे. रिकामे आणि पोकळ सेवन वाल्वते फक्त वजन कमी करण्याच्या उद्देशाने वापरले जातात. सुमारे 60% च्या वाल्व्हमध्ये तापमानात घट होण्यासाठी. पोकळ मोल्डिंगमधून शँकमध्ये ड्रिल केले जाते, सोडियमने भरलेले आणि घर्षण वेल्डिंग प्रक्रियेद्वारे बंद केले जाते. म्हणूनच या संदर्भात तथाकथित "शेकर इफेक्ट" बद्दल बोलले जाते.

डिव्हाइस वाल्व यंत्रणादोन मुख्य आहेत घटक घटक: हे डोके आणि शाफ्ट आहेत. हे कार घटक ट्यूलिप-आकाराचे, सपाट आणि बहिर्वक्र डोक्यासह येतात. रॉडच्या शेवटी शंकूच्या आकाराचे, आकाराचे किंवा दंडगोलाकार खोबणी असतात ज्यावर स्प्रिंग्स बसवतात. झडप यंत्रणा एक खराबी मुख्य प्रकटीकरण आहे, तसेच अस्थिर कामएकूण मोटर. या प्रकारचे अपयश चिकटून राहणे आणि अंतर दिसणे यामुळे उद्भवते. कार्बन डिपॉझिटमुळे देखील ही समस्या उद्भवू शकते;

सोडियम भरलेल्या पोकळ वाल्वचे उपचार

सोडियम नंतर वाल्व प्लेटपासून स्टेम सेक्टरमध्ये काही ज्वलन उष्णता निर्माण करते. या टप्प्यावर वाल्व्ह मार्गदर्शकाद्वारे उष्णता बाहेर काढली जाते. सोडियमने भरलेले पोकळ वाल्व हाताळताना किंवा कापताना खूप काळजी घ्या. लक्षात घ्या की सोडियम पाण्यावर किंवा ड्रिलिंग आणि ग्राइंडिंग इमल्शनवर आक्रमकपणे प्रतिक्रिया देते म्हणून पोकळी चुकून उघडत नाही. ही प्रतिक्रिया हायड्रोजन आणि कॉस्टिक सोडा तयार करते.

तपासणी आणि कचरा विल्हेवाट

कमी प्रमाणात पोकळ झडपांची सामान्यपणे विल्हेवाट लावली जाऊ शकते. कोणत्याही विशेष नियमांचे पालन करण्याची आवश्यकता नाही. जर सोडियमने भरलेल्या वाल्व्हची चाचणी घ्यायची असेल किंवा मोठ्या प्रमाणात काढून टाकायची असेल, तर पोकळी कूलंटचा वापर न करता, दोन बिंदूंवर ड्रिल करून किंवा व्हॉल्व्ह अर्ध्यामध्ये विभाजित करून उघडली पाहिजे. अशा प्रकारे तयार केलेले वाल्व्ह सोडियमच्या हानिकारक प्रभावांना तोंड देण्यासाठी पाण्याने भरलेल्या बादलीत ठेवले जातात. प्रतिक्रिया पूर्ण झाल्यानंतर, वाल्व नेहमीच्या पद्धतीने काढले जाऊ शकतात.

खराबीचे आणखी एक लक्षण म्हणजे एक्झॉस्ट दरम्यान वाढलेला धूर उत्सर्जन. जीर्ण झालेल्या रॉडमुळे इंजिनचा अनैसर्गिक आवाज होईल.

उरलेल्या कोणत्याही कॉस्टिक सोडाची स्थानिक नियमांनुसार विल्हेवाट लावली जाईल. सोडियम न्यूट्रलायझेशन प्रक्रिया केवळ हवेशीर खोल्यांमध्ये किंवा घराबाहेरच केली पाहिजे कारण निर्दिष्ट पदार्थाची आक्रमक प्रतिक्रिया आणि सोडियम पाण्यात मिसळल्यावर हायड्रोजन तयार होतो. सर्व प्रकरणांमध्ये, त्वचा आणि डोळे यांच्याशी संपर्क टाळावा. या कारणास्तव, सोडियमची हाताळणी केवळ प्रशिक्षित कर्मचाऱ्यांनीच केली पाहिजे आणि योग्य संरक्षणात्मक कपडे परिधान केले पाहिजेत. संक्षारक, संक्षारक पदार्थ आणि स्फोटक वायूंसह काम करताना नेहमीच्या सुरक्षा नियमांकडे लक्ष दिले पाहिजे.

वाल्व सीट दुरुस्त करण्यासाठी काउंटरसिंक आणि कटर - काय निवडायचे?

आपल्या स्वत: च्या हातांनी वाल्व सीट्स बदलण्यासाठी केवळ खडबडीत साधनच नाही तर जवळजवळ दागिने देखील आवश्यक आहेत - रोलर कटर किंवा काउंटरसिंक. ही अत्यंत विशेष साधने केवळ इंजिन दुरुस्तीसाठी वापरली जातात. अंतर्गत ज्वलन. व्हॉल्व्ह सीटसाठी कटरचा संच त्यांच्या अंतर्गत व्यासाचा इच्छित आकार काढण्यासाठी वापरला जातो.. हे ऑपरेशन आपल्याला प्लेटमधून घट्ट सील प्राप्त करण्यास अनुमती देते. व्हॉल्व्ह सीटवर अचूकपणे प्रक्रिया करण्यासाठी, हातात यंत्रणेचे रेखाचित्र असणे उचित आहे.

शिल्डिंग आणि आसन सोडणे

विशेष एक्झॉस्ट वाल्व्हमुळे जड भार सहन करणे आवश्यक आहे उच्च तापमानआणि परिधान करा. या कारणास्तव, या झडप जागा अनेकदा ढाल आहेत. उच्च-कार्यक्षमता इंजिनमध्ये, इनटेक व्हॉल्व्ह विशेषत: इंडक्शनद्वारे समायोजित केले जातात. हे व्हॉल्व्ह सीट आणि व्हॉल्व्ह सीट इन्सर्टवर पोशाख प्रतिबंधित करते.

वाल्व स्टेम समाप्त

वाल्व स्टेमचा शेवट समर्थन करतो महान प्रयत्नजेव्हा वाल्व सक्रिय केला जातो. या भागात पोशाख टाळण्यासाठी, वाल्व स्टेमचे टोक स्टीलला क्युरिंग न करता कठोर केले जातात. नॉन-ॲडजस्टेबल स्टीलच्या प्रकारापासून बनवलेल्या व्हॉल्व्ह स्टेमच्या टोकांना सॅटेलाइटसह संरक्षित केले जाते किंवा कठोर प्लेटवर वेल्डेड केले जाते.

रोलर कटर मेटल सिलेंडरच्या स्वरूपात बनविला जातो, ज्यामध्ये एक छिद्र आणि दोन किंवा एक शंकूच्या आकाराचे पृष्ठभाग असते, त्याचे कोन 15 ते 60 अंशांपर्यंत बदलू शकतात; शंकूच्या पृष्ठभागावर incisors आहेत. वाल्व सीट दुरुस्त करण्यासाठी काउंटरसिंकचा संच कटर प्रमाणेच वापरला जातो, परंतु एक फरक आहे. काउंटरसिंक यांत्रिक आणि इलेक्ट्रिकल साधनांवर वापरले जाऊ शकते.

आमचे वाल्व्ह सर्वोच्च मागणीच्या अधीन आहेत

प्रचंड इग्निशन प्रेशर आणि कडक व्हॉल्व्ह स्प्रिंग्स इनॅन्डेन्सेंट बल्ब प्रति सेकंद 70 वेळा व्हॉल्व्ह सीटमध्ये आणतात. मध्ये कठोर रसायने एक्झॉस्ट वायूगंज किंवा ठेवी होऊ शकतात. वर्षानुवर्षे किंवा अगदी दशकांपर्यंत या परिस्थितींचा सामना करण्यासाठी, वाल्व, व्हॉल्व्ह मार्गदर्शक आणि वाल्व सीट रिंग उच्च दर्जाच्या, काळजीपूर्वक निवडलेल्या सामग्रीपासून बनवल्या पाहिजेत.

वाल्व्हचे घटक बनवण्यासाठी वापरलेली सामग्री

हे सहसा मोनोमेटेलिक आणि बाईमेटेलिक वाल्वमध्ये वेगळे केले जाते, जे मुख्यतः घन पदार्थांपासून बनलेले असतात. IN विशेष प्रकरणेएक तथाकथित "पोकळ वाल्व" वापरला जातो, जो सोडियमने भरलेला असतो. तथाकथित "शेकर" प्रभावाबद्दल धन्यवाद, ते वाल्व प्लेटमधून संपूर्ण स्टेममधून वाल्व्ह मार्गदर्शकाकडे उष्णता हस्तांतरित करते.

आपल्या स्वत: च्या हातांनी वाल्व सीट बदलणे - चला कामाची वैशिष्ट्ये पाहूया

हे ऑपरेशन दोन प्रकारे केले जाते. पहिला खडबडीत आहे, परंतु सर्वात सोपा आणि वेगवान आहे. हे अगदी आदिमतेने चालते: जुना झडप थकलेल्या सीटच्या अंगठीवर वेल्डेड केला जातो आणि नंतर रिंग हातोड्याने त्याच्या जागेच्या बाहेर फेकली जाते. पूर्णवेळ स्थितीसिलेंडर हेडमध्ये, तसे, ते खराब होऊ शकते, जे अत्यंत अवांछित आहे. पुढे नवीन दाबण्याची प्रक्रिया येते. मऊ मार्गअधिक कठीण, तथापि, महागड्या उपकरणांच्या हस्तक्षेपाशिवाय ते आपल्या गॅरेजमध्ये केले जाऊ शकते. या पद्धतीतील खोगीर काळजीपूर्वक मशीनवर चालू केले जाते. त्यानंतर आसनस्वच्छ आणि तीक्ष्ण देखील.

हे इंजिनची कार्यक्षमता सुधारू शकते आणि वापर कमी करू शकते. मागणीच्या गरजा पूर्ण करण्यासाठी, वाल्व्ह प्रबलित सीट, कठोर, नायट्राइड किंवा क्रोम प्लेटेडसह सुसज्ज केले जाऊ शकतात. जेव्हा भार वाढतो, तेव्हा परलाइट स्ट्रक्चरसह राखाडी कास्ट मिश्र धातु वापरला जातो.

फॉस्फरसचे अतिरिक्त प्रमाण प्रतिकारशक्ती आणखी वाढवते. क्रोमियम आणि मॉलिब्डेनम असलेले स्टील देखील वापरले जाते. त्याचप्रमाणे, क्रोमियम आणि व्हॅनेडियम किंवा अगदी सिंटर्ड सामग्री असलेले स्टील अत्यंत आहे उच्च गुणवत्ताउच्च कार्यक्षमता इंजिन आवश्यकतांसाठी वापरले जाते.

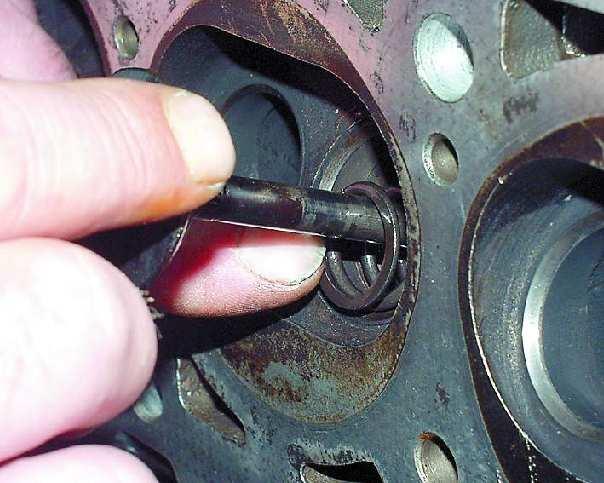

जेव्हा नवीन आसन थंड होते आणि सिलेंडरचे डोके गरम केले जाते तेव्हाच विश्वसनीय दाबणे येते; या पद्धतीची संपूर्ण अडचण हीटिंग आणि कूलिंगमध्ये आहे; आपण हे कसे कराल याचा विचार करणे आवश्यक आहे. जर खोगीर पूर्णपणे घातला नसेल तर ते समायोजित केले जाऊ शकते. दुरुस्तीसाठी कटर वापरताना, प्रामुख्याने वेगवेगळ्या कोनांसह अनेक कटर वापरले जातात. प्रथम खडबडीत नोजल मॅन्डरेलवर ठेवले जाते, त्यानंतर गोलाकार हालचालीतसीट तयार करणे किंवा कटिंग केले जाते काउंटरसिंक्स त्याच प्रकारे वाल्व सीट्स कापण्यासाठी वापरले जाऊ शकतात.

पहिल्या पद्धतीत, द्रव स्टील मिश्र धातु फिरत्या साच्यात वितळते. साचा कडक करून व्यवहार्यता अनुकूल केली जाते जेणेकरून एक पोकळ कास्टिंग तयार होते. सिंटरिंग दरम्यान धातूची पावडर दाबली जाते. तथाकथित "हिरवा तुकडा", प्री-कॉम्पॅक्ट केलेला, गरम केला जातो, संकुचित केला जातो आणि आणखी कठोर होतो. पावडर मिश्रणाचा प्रकार काही प्रमाणात ऑपरेशन दरम्यान रिंग उघडलेल्या तापमानावर आणि आवश्यक पोशाख प्रतिकार यावर अवलंबून असतो. अशा प्रकारे, व्हॉल्व्ह सीट रिंग्ज इंजिनमध्ये त्यांच्या भविष्यातील वापरानुसार डिझाइन केल्या आहेत.

पुढे आम्ही पीसण्यासाठी पुढे जाऊ, यासाठी डिझाइन केलेले एक विशेष उपकरण वापरून चालते, ज्याच्या शेवटी एक शंकू आहे. अपघर्षक पावडर किंवा पेस्ट सीट चेम्फरवर लावली जाते. घर्षण कमीत कमी आवाज आणि ग्राइंडिंग आवाज निर्माण होईपर्यंत ग्राइंडिंग चालते. पेस्ट किंवा पावडरचे अवशेष काळजीपूर्वक काढले जातात. डोके फिरवून त्यात रॉकेल ओतून कामाच्या दर्जाचे मूल्यांकन करता येते, जर ते बाहेर पडले नाही तर याचा अर्थ आम्ही खूप चांगले काम केले आहे.

कार्यशाळेसाठी संशोधन आणि विकास: भविष्यात तुम्हाला सुरक्षित उत्पादने देखील स्थापित करण्यासाठी

अंशतः सोडियमने भरलेली मोठी शून्य जागा, वजन कमी करते आणि उच्च थर्मल भारांच्या अधीन असलेल्या घटकांच्या पृष्ठभागावरील तापमान कमी करते. पॅन तापमानात संभाव्य घसरण 100 अंश सेल्सिअसपेक्षा जास्त असणे अपेक्षित आहे. त्याच वेळी, संपूर्ण भार आणि उच्च वेगाने वापर कमी केला जातो, कारण वाल्व संरक्षण जोडणीचे स्नेहन आवश्यक नसते.

उच्च बेस कॉम्प्रेशनमुळे धन्यवाद, क्षणिक ऑपरेशन दरम्यान काही इंधन देखील वाचवले जाऊ शकते. हे सहसा इतर सामग्रीसह मिश्र धातु कास्ट लोहापासून बनलेले असते जे सामर्थ्य, कडकपणा आणि थर्मल चालकताची वैशिष्ट्ये जोडतात. इतर बाबतीत, ॲल्युमिनियम मिश्र धातु वापरतात. ही सामग्री उच्च प्रमाणात थर्मल चालकतेसह हलकेपणा एकत्र करते. हे वैशिष्ट्य अत्यंत वांछनीय आहे. ज्वलनाची उष्णता बाहेरून बाहेर काढली जाते याची खात्री करते, स्फोट होऊ शकतील अशा हॉट स्पॉट्सची निर्मिती टाळून.