मी shtihmas कसे वापरावे ते लिहीन, कदाचित कोणीतरी स्वारस्य असेल. Shtihmas सर्वात लहान नोजल सह एकत्र

कंसात घातले

ब्रॅकेटमधील स्टॉपवर विस्तृत करते. ब्रॅकेट कॅलिब्रेट करण्यासाठी आणि पिन तपासण्यासाठी कार्य करते, त्याचा आकार 75 मिमी आहे, उच्च श्रेणीच्या अचूकतेसह बनविला जातो. मायक्रोमीटर स्क्रूचे नट अनस्क्रू केलेले आहे. "0" लिंबो

मायक्रोमीटर स्क्रू

शरीरावरील जोखमीसह एकत्रित, म्हणजे. "शून्य" वर सेट केले आहे / 75.00 मिमी आकारात कॅलिब्रेट केले आहे. मायक्रोमीटर स्क्रूचा नट घट्ट केला जातो. पुन्हा एकदा "शून्य द्वारे" तपासले आहे. Shtikhmas जाण्यासाठी तयार आहे. उदाहरणार्थ, व्हीएझेड 2103 इंजिनचा सिलेंडर ब्लॉक मोजला जातो. पिन सिलिंडरमध्ये डायमेट्रिकली घातला जातो, तो स्पर्श करेपर्यंत तो मोकळा होतो, शरीरावर स्क्रूने लॉक केला जातो आणि काढला जातो. पुढील वाचन पाहू. Shtikhmas दाखवले, म्हणा, 1.04mm. आम्हाला 1.04 + 75.00 = 76.04 मिमी म्हणजे. मानक आकार. सिलेंडरचे मोजमाप अनेक ठिकाणी, ब्लॉकच्या बाजूने आणि संपूर्ण, तसेच रिंग्जमधून जास्तीत जास्त पोशाख असलेल्या ठिकाणी करणे शक्य आहे / आवश्यक आहे. उदाहरणार्थ, जास्तीत जास्त व्यास 1.26 मिमी मिळाले. मानक आकार 1.04 = 0.22 मिमी वजा करा. त्या. सिलेंडर आउटपुट 0.22 मिमी. दुरुस्तीमध्ये. आतील मायक्रोमीटर 10 मिमीने विस्तृत होतो आणि त्याचे विभाजन मूल्य 0.01 मिमी (एक विण) आहे. डायलचे दोन वळण 1.00 मिमी आहेत, कारण मायक्रोमेट्रिक स्क्रू पिच 0.5 मिमी. मोठे व्यास मोजण्यासाठी, नोझल +15 मिमी, +25 मिमी, +50 मिमी वापरले जातात, जे 175 मिमी पर्यंत व्यास मोजण्याची परवानगी देतात.

टेबल वापरून इंजिनचे मुख्य भाग मोजण्यासाठी आणि नियंत्रित करण्यासाठी तंत्रज्ञानाचा अधिक तपशीलवार विचार करूया. ८.२.

येथे क्रँकशाफ्टआपण प्रथम मानेच्या पृष्ठभागाची स्थिती दृश्यमानपणे तपासली पाहिजे. खोल धोके (चित्र 8.1) सामान्यत: ते दुरुस्त करण्याची आवश्यकता दर्शवतात, जरी मोजमाप लक्षणीय पोशाख दर्शवत नाही. त्याच वेळी, मानेच्या गुळगुळीत पृष्ठभागाचा अर्थ असा नाही की शाफ्ट थकलेला नाही - अशी प्रकरणे आहेत जेव्हा जवळजवळ आदर्श बाह्य स्थितीसह, मानेला अस्वीकार्य पोशाख होते आणि संपूर्ण शाफ्टला मोठे विकृती.

शाफ्टचे विकृतीकरण प्रिझमवर लांबलचक पाय असलेल्या निर्देशकासह स्टँडद्वारे नियंत्रित केले जाते (चित्र 8.2). मोजताना, शाफ्ट अत्यंत मुख्य जर्नल्सवर स्थापित केले जावे. पुढे, मधल्या एका मानेच्या मध्यभागी आळीपाळीने इंडिकेटर लेगला विश्रांती देऊन, शाफ्ट एक क्रांती करतो. बाणाचे जास्तीत जास्त विचलन (अत्यंत मूल्यांदरम्यान) मान मारणे दर्शविते. जर मानेच्या रुंदीच्या बाजूने पोशाख असमान असेल, तर ते सहसा मध्यभागी कमी असते, जेथे मोजमाप घेतले पाहिजे. मुख्य जर्नलच्या कडांच्या जवळ, असमान पोशाखांमुळे जर्नलच्या ओव्हॅलिटीमुळे मापन परिणाम प्रभावित होऊ शकतो.

टोकाच्या सापेक्ष शाफ्टच्या मधल्या मुख्य जर्नल्सचा अनुज्ञेय रनआउट सहसा 0.05-^ 0.06 मिमी पेक्षा जास्त नसतो. नवीन शाफ्टचा रनआउट 0.010-^0.015 मिमी पेक्षा कमी आहे हे लक्षात घेऊन, रनआउट 0.04-5-0.05 मिमी पेक्षा जास्त असल्यास शाफ्ट दुरुस्त करण्याची शिफारस केली जाते (विभाग 9.4 पहा).

मधल्या मानेच्या रनआउट व्यतिरिक्त, स्टफिंग बॉक्सच्या खाली शॅंक आणि पृष्ठभागांची रनआउट तपासणे आवश्यक आहे (चित्र 8.3). ते

आधीपासून दुरुस्त केलेल्या शाफ्टसाठी विशेषतः महत्वाचे. अकुशल दुरुस्तीमुळे, मुख्य जर्नल्सच्या तुलनेत सहाय्यक पृष्ठभागांवर मोठ्या प्रमाणात रनआउट होऊ शकते, जे केवळ शाफ्टच्या दुरुस्तीच्या आकारावरच नाही तर संपूर्णपणे त्यानंतरच्या दुरुस्तीच्या तंत्रज्ञानावर देखील परिणाम करू शकते (विभाग 9.3., 9.4.) . अत्यंत मुख्य जर्नल्स आणि सहाय्यक पृष्ठभाग (शॅंक, स्टफिंग बॉक्ससाठी पृष्ठभाग इ.) ची परस्पर रनआउट 0.02-^0.03 मिमी पेक्षा जास्त नसावी, अन्यथा शाफ्ट सील आणि ड्राइव्ह घटकांचे आयुष्य सुनिश्चित करणे अशक्य आहे. कॅमशाफ्ट(बेल्ट, चेन, टेंशनर इ.).

क्रँकशाफ्टच्या जर्नल्स आणि पृष्ठभागांचे परस्पर रनआउट लेथमध्ये निश्चित केंद्रांमध्ये देखील तपासले जाऊ शकते, तथापि, दुरुस्तीसाठी शाफ्ट तयार करताना तपासणीची ही पद्धत अधिक योग्य आहे (विभाग 8.2., 9.3. आणि 9.4 पहा.) .

शाफ्ट जर्नल्सचे परिमाण मायक्रोमीटरने मोजणे सोयीचे आहे (चित्र 8.4). मापन करताना, आपण मानेवर एक मायक्रोमीटर स्थापित केला पाहिजे आणि "रॅचेट" चे वैशिष्ट्यपूर्ण क्लिक दिसेपर्यंत डिव्हाइसचे मापन डोके फिरवावे, जे डिव्हाइसच्या जबड्यांद्वारे मानेच्या कम्प्रेशन फोर्सला मर्यादित करते. त्याच वेळी, डिव्हाइसच्या चुकीच्या स्थापनेपासून त्रुटी वगळण्यासाठी परिघीय आणि अक्षीय दिशानिर्देशांमध्ये दोन विमानांमध्ये डिव्हाइसला किंचित हलवणे आवश्यक आहे. यंत्राद्वारे मानेच्या कम्प्रेशनची अत्याधिक शक्ती घट देते आणि स्थापनेदरम्यान स्क्यू - खऱ्याच्या तुलनेत मोजलेल्या व्यासात वाढ.

अधिक अचूक मोजमाप लीव्हर क्लॅम्पसह केले जाऊ शकते - एक पासोमीटर (विभाग 5.2 पहा.), 5-आणि-0 वेळा कमी किंमतविभागणी आणि मापन परिणामावरील भागाच्या कम्प्रेशन फोर्सचा प्रभाव वगळून.

कनेक्टिंग रॉड जर्नल्सची परिमाणे नेहमी दोन दिशांनी निर्धारित केली जातात - अंदाजे क्रॅंकच्या त्रिज्यासह आणि त्यास लंब (चित्र 8.5), जे अंडाकृती निश्चित करण्यासाठी आवश्यक आहे. मोठ्या अंडाकृती असलेल्या मानेचा किमान आकार सामान्यतः क्रॅंकच्या त्रिज्येच्या दिशेजवळ असतो आणि शाफ्टच्या रोटेशनच्या विरूद्ध 20 ^ 40 ° ऑफसेटसह असतो (चित्र 8.6).

मानेची परवानगीयोग्य अंडाकृती सहसा 0.010-0.015 मिमी पेक्षा जास्त नसते, तर किमान आकारखालच्या (किमान) परिमाणापेक्षा 0.010 मिमी पेक्षा जास्त वाढू नये.

तांदूळ. ८.१. क्रँकशाफ्टच्या कनेक्टिंग रॉड जर्नलवर जप्ती

तांदूळ. ८.३. wedges वर शँक रनआउट नियंत्रण

तांदूळ. ८.७. लांबीच्या समांतर ब्लॉकसह मायक्रोमीटर तपासत आहे

तांदूळ. ८.८. बॉलद्वारे मायक्रोमीटरने लाइनरची जाडी मोजणे

तांदूळ. ८.९. कॅलिपरसह लाइनरचे सरळीकरण मोजणे

मानेचा प्रारंभिक (मानक) आकार अचूकपणे निर्धारित करण्यासाठी, आपण परिशिष्ट 1 मधील डेटासह संदर्भ साहित्य वापरावे.

क्रँकशाफ्टवर, शेवटच्या पृष्ठभागाची स्थिती तपासणे देखील आवश्यक आहे थ्रस्ट बेअरिंग(जोर). बर्याचदा, लक्षात येण्याजोगा पोशाख मागील, सर्वात जास्त लोड केलेल्या टोकावर दिसून येतो, ज्यासाठी टोके पीसणे आणि वाढीव जाडीच्या दुरूस्ती थ्रस्ट अर्ध-रिंग्ज वापरणे आवश्यक असू शकते (विभाग 9.4 पहा.).

मापन त्रुटी वगळण्यासाठी, मोजमापांच्या प्रत्येक मालिकेपूर्वी (उदाहरणार्थ, प्रत्येक इंजिनचे दोष शोधण्यापूर्वी), मायक्रोमीटर तपासले पाहिजे आणि आवश्यक असल्यास, समायोजित केले पाहिजे. हे करण्यासाठी, मायक्रोमीटरवर लागू केलेल्या लांबीचे मोजमाप किंवा समांतर-समांतर उपायांचा संच वापरा (चित्र 5.17). मायक्रोमीटर तपासताना, त्याचे रीडिंग स्केलच्या अर्ध्या भागाच्या अचूकतेसह मोजमापाच्या लांबीशी जुळले पाहिजे, म्हणजे ± 0.005 मिमी (चित्र 8.7). विसंगती जास्त असल्यास, आपण मोजण्याचे हेड अनलॉक करावे आणि डिव्हाइस समायोजित करावे.

क्रँकशाफ्टच्या स्थितीचे निरीक्षण केल्यामुळे, असे दिसून आले की त्यास दुरुस्तीची आवश्यकता नाही, तर लाइनर्सची स्थिती तपासली पाहिजे - त्यांना कार्यरत पृष्ठभागावर पोशाख, स्कोअरिंग आणि परदेशी समावेशाची चिन्हे नसावीत, अन्यथा ते बदलले पाहिजेत. सर्वसाधारणपणे, 150 हजार किमी पेक्षा जास्त धावणाऱ्या कारसह, त्यांची स्थिती आदर्शच्या जवळ असतानाही लाइनर बदलणे चांगले. हे लाइनर्सच्या सॉफ्ट वर्किंग पृष्ठभागामध्ये हळूहळू लहान कठीण कणांच्या प्रवेशामुळे होते, शाफ्ट नेकच्या अपघर्षक पोशाखांना गती देते, तसेच लाइनर्सच्या कार्यरत पृष्ठभागाची थकवा चिपकते.

जर तुम्ही जुन्या लाइनर्स सोडण्याचा विचार करत असाल तर त्यांची जाडी मोजण्यासाठी आणि पोशाख निश्चित करण्यात दुखापत होणार नाही. हे करण्यासाठी, तुम्ही विविध उपकरणे वापरू शकता, ज्यात जाडी गेज किंवा मोजमाप करणाऱ्या पृष्ठभागांपैकी एकाच्या गोलाकार असलेल्या विशेष मायक्रोमीटरचा समावेश आहे (चित्र 5.31 आणि 5.32). लाइनर्सची जाडी मोजण्याचा सर्वात सोपा मार्ग म्हणजे मायक्रोमीटर आणि बेअरिंगमधील बॉल (चित्र 8.8). या प्रकरणात, इन्सर्टची जाडी इन्सर्ट आणि बॉलसह मायक्रोमीटर (किंवा पासोमीटर) च्या रीडिंगमधील फरक आणि घालाशिवाय समान असेल. मोजलेल्या जाडीची तुलना ज्यासाठी ज्ञात आहे त्याच्याशी केली पाहिजे हे इंजिन(परिशिष्ट 1 पहा). बेडचा व्यास आणि बेअरिंगमधील व्यास (म्हणजे त्यामध्ये बसवलेले लाइनर्स असलेले बेड) मोजल्यानंतर लाइनर्सची जाडी देखील निश्चित केली जाऊ शकते. जाडी व्यतिरिक्त, लाइनर्सचे तथाकथित सरळ करणे निश्चित करणे आवश्यक आहे, म्हणजे. मुक्त स्थितीत लाइनरचा बाह्य व्यास (आकृती 8.9 पहा) आणि बेडचा व्यास यांच्यातील फरक. जर सरळ करणे 0.4 + 0.5 मिमी पेक्षा कमी असेल, तर लाइनर्स बदलणे चांगले आहे, कारण. ते त्यांना बेडवर सुरक्षितपणे बसण्यासाठी आवश्यक घट्टपणा प्रदान करणार नाहीत.

सिलेंडरच्या व्यासाचे मोजमाप कॅलिपरद्वारे केले जाते. मापन करण्यापूर्वी, आतील मीटर शून्यावर सेट करणे आवश्यक आहे, जसे तो आहे संबंधित साधन. कलम 5.4. मध्ये आधीच नमूद केल्याप्रमाणे, हे अनेक प्रकारे केले जाऊ शकते - मायक्रोमीटर, रिंग गेज किंवा विशेष सेटिंग डिव्हाइस वापरून.

मायक्रोमीटरने समायोजित करणे हा सर्वात सोपा (परंतु सर्वोत्तम नाही) मार्ग आहे. हे करण्यासाठी, प्रथम मायक्रोमीटर सिलेंडरच्या व्यासाच्या जवळ गोलाकार आकारात समायोजित केला जातो (अंदाजे सिलेंडरचा व्यास कॅलिपरने मोजला जाऊ शकतो). पुढे, आतील गेज स्थापित केले आहे जेणेकरुन त्याचे पाय मायक्रोमीटर (चित्र 8.10) च्या मोजणीच्या पृष्ठभागावर विसावतील. मायक्रोमीटरला दोन प्लेनमध्ये हलवून, कॅलिपर इंडिकेटर बाणाची टोकाची (घड्याळाच्या दिशेने) स्थिती लक्षात घेतली पाहिजे, ज्याने इंडिकेटर स्केलचे शून्य वळवून संरेखित करा. रिंग गेज (चित्र 5.25) सह आतील गेज सेट करणे आधीपासूनच विभाग 5.4 मध्ये वर्णन केले आहे. आधी सांगितल्याप्रमाणे, ही पद्धत व्यवहारात अत्यंत मर्यादित प्रमाणात लागू आहे कारण खूप मोठ्या संख्येने कॅलिबर्स असणे आवश्यक आहे, जितकी जास्त, दुरुस्ती केलेल्या इंजिनची श्रेणी मोठी असेल. बोअर गेज आणि इन्स्टॉलेशन उपकरणे सेट करण्यासाठी सोयीस्कर आहेत (चित्र 5.26), परंतु आतापर्यंत ते दुर्मिळ आहेत.

बोअर गेज (चित्र 8.11) सह सिलेंडरचा व्यास मोजताना, अननुभवी यांत्रिकीद्वारे केलेल्या त्रुटी टाळणे आवश्यक आहे आणि निर्देशक वाचन चुकीच्या वाचनाशी संबंधित आहे. सिलेंडरमध्ये स्वैरपणे स्थापित केलेले आत गेज नेहमी क्रॉस-सेक्शनल प्लेन (चित्र 8.12) च्या सापेक्ष मापन पृष्ठभागांच्या अक्षाच्या चुकीच्या संरेखनामुळे मोठा आकार दर्शवितो. या प्रकरणात, सूचक सुई शून्यातून घड्याळाच्या उलट दिशेने विचलित होते. कॅलिपरला उभ्या विमानात स्विंग करून, तुम्हाला बाणाची टोकाची स्थिती शोधली पाहिजे, ज्याच्या पलीकडे तो विचलित होत नाही (घड्याळाच्या दिशेने). जर सूचक बाणाची दर्शविलेली टोकाची स्थिती शून्यातून N विभाग घड्याळाच्या उलट दिशेने विचलित झाली, तर इच्छित सिलेंडरचा व्यास

D = D0 + N . डी मिमी,

तांदूळ. ८.१५. कॅलिपरसह ब्लॉकच्या बेडचा व्यास मोजणे

जेथे D0 हा आकार आहे, जो कॅलिपरच्या निर्देशकाच्या शून्याशी संबंधित आहे;

डी - निर्देशक विभाजन किंमत.

विरुद्ध दिशेने (घड्याळाच्या काट्याच्या दिशेने) N विभागांचे शून्यातून विचलन म्हणजे सिलेंडरचा व्यास आतल्या गेजच्या आकारापेक्षा लहान आहे:

D \u003d D0 - N ¦ D मिमी.

सिलेंडरचा व्यास अनेक विभागांमध्ये मोजला जातो. तेल स्क्रॅपर रिंगच्या खाली असलेल्या विभागातील सिलिंडरचा खालचा भाग सर्वात कमी परिधान केला जातो. BDC मधील पिस्टन स्थितीसह या विभागातील किमान परिधान (आणि त्यानुसार, किमान सिलेंडरचा आकार) अक्षाच्या स्थितीशी संबंधित आहे. क्रँकशाफ्टच्या अक्षाच्या समांतर बोअर गेज पाय (चित्र 8.13). लंबवत विमानात (क्रॅंकच्या रोटेशनच्या प्लेनमध्ये), पिस्टन स्कर्टच्या घर्षणामुळे परिधान झाल्यामुळे सिलेंडरचा आकार सामान्यतः मोठा असतो. सूचित परिमाणांमधील फरक सिलेंडरची अंडाकृती निर्धारित करते.

जेव्हा पिस्टन TDC वर असतो तेव्हा सिलिंडरचा सर्वात मोठा पोशाख वरच्या रिंगच्या स्टॉप झोनमध्ये दिसून येतो. या विभागातील सिलेंडरचा आकार सामान्यतः पृष्ठभाग प्रोफाइल आणि कॅलिपर पायांचा आकार (चित्र 8.14) यांच्यातील विसंगतीमुळे निश्चितपणे निर्धारित केला जाऊ शकत नाही. याव्यतिरिक्त, बर्याच बाबतीत, परिघीय पोशाख असमान आहे. हे आवश्यक आहे

नंतर सिलेंडरचा आकार निश्चित करताना विचारात घेणे आवश्यक आहे (विभाग 9.5 पहा).

जर सिलेंडरचा पोशाख लहान असेल (0.05 * 0.06 मिमी पेक्षा कमी), तर सिलेंडरच्या पृष्ठभागाची स्थिती स्वतःच तपासली पाहिजे. केवळ पृष्ठभागावर रेखांशाच्या स्क्रॅचच्या अनुपस्थितीत भविष्यात पिस्टन आणि रिंग वापरल्या जाऊ शकतात

पायाचा आकार. दुरुस्तीच्या सरावात, अशी प्रकरणे आहेत जेव्हा, जेव्हा सिलिंडर फक्त 0.01 * 0.02 मिमीने परिधान केले गेले होते, तेव्हा त्यांची पृष्ठभाग इतकी "पुसलेली" होती, म्हणजे. किरकोळ जोखमीमुळे नुकसान झाले की नवीन मानक रिंग आणि पिस्टन स्थापित केल्यानंतर, तेलाचा वापर 1.0 * 1.5 लिटर प्रति 1000 किलोमीटरपेक्षा जास्त झाला.

बहुसंख्य इंजिनच्या सिलिंडर व्यासामध्ये मानक मूल्याच्या सापेक्ष "+" सहिष्णुता असते (0 * 0.02 मिमीच्या आत). मोजमाप घेताना हे लक्षात ठेवा.

दोष शोधण्याच्या टप्प्यावर बेअरिंग बेडचे परिमाण त्यांचे विकृती स्थापित करण्यासाठी आणि दुरुस्तीची आवश्यकता निश्चित करण्यासाठी नियंत्रित केले जातात (चित्र 8.15). मोजण्यापूर्वी, भागांचे विभाजन विमान पुसणे आणि कार्यरत टॉर्कसह कव्हर्सचे बोल्ट समान रीतीने घट्ट करणे आवश्यक आहे. अन्यथा, मापन प्रक्रिया सिलिंडरसाठी वर वर्णन केलेल्या प्रमाणेच आहे. या प्रकरणात, पोशाख (लाइनर फिरवणे) आणि ओव्हरहाटिंग (बेडच्या पृष्ठभागावर किंवा त्याच्या जवळ काळा रंग) चिन्हे असलेल्या समर्थनांवर विशेष लक्ष दिले पाहिजे. अशा प्रकरणांमध्ये, व्यास तपासण्याव्यतिरिक्त, समर्थनांचे चुकीचे संरेखन तपासले पाहिजे. यासाठी, एक शासक वापरला जातो. हे तीन समीप समर्थनांवर त्यांच्या अक्षाशी काटेकोरपणे समांतर स्थापित केले आहे (चित्र 8.16). निवडलेल्या तीन समर्थनांच्या मध्यभागी शासक स्विंग करून चुकीचे अलाइनमेंट आणि/किंवा विकृती शोधली जाते. जर स्टंप एका आधारावर "स्विंग" होऊ लागला, तर चुकीचे संरेखन निश्चित करण्यासाठी फीलर गेजचा संच वापरला जावा. स्वीकार्य दोष म्हणजे ज्यामध्ये शासक 0.02 मिमी पेक्षा जास्त "डोंबतो", अन्यथा समर्थनांना दुरुस्तीची आवश्यकता असते (विभाग 9.5 पहा).

कनेक्टिंग रॉड्सच्या खालच्या डोक्याची परिमाणे कॅलिपरद्वारे नियंत्रित केली जातात आणि कव्हर्सचे नट किंवा बोल्ट कार्यरत क्षणाने (चित्र 8.17) घट्ट केले जातात. मापन करताना, एखाद्याला संदर्भ साहित्याच्या डेटाद्वारे मार्गदर्शन केले पाहिजे (परिशिष्ट 1 पहा). दीर्घकालीन ऑपरेशननंतर, कनेक्टिंग रॉडच्या रॉडच्या अक्षाच्या दिशेने खालच्या डोक्याची छिद्रे 0.01 * 0.03 मिमीने वाढविली जातात, म्हणून, नियमानुसार, कनेक्टिंग रॉड्सची पर्वा न करता दुरुस्तीची आवश्यकता असते. देखावा. जर लाइनर कनेक्टिंग रॉडमध्ये फिरले असतील, तर छिद्राचा आकार राखला गेला असला तरीही, दुरुस्ती करणे आवश्यक आहे, कारण छिद्राच्या पृष्ठभागावरील जोखीम लाइनर्सच्या घट्टपणाचे उल्लंघन करतात.

कनेक्टिंग रॉड्सच्या वरच्या डोक्याच्या छिद्रांना देखील अनिवार्य नियंत्रण आवश्यक आहे. स्थिर पिन फिट असलेल्या क्रॅंकसाठी, जुन्या पिन दाबल्यानंतर त्यांची घट्टपणा 0.015 * 0.020 मिमी पेक्षा कमी होणार नाही याची खात्री करा. अन्यथा, कनेक्टिंग रॉड्स बदलल्या पाहिजेत किंवा वाढलेल्या व्यासाची बोटे स्थापित केली पाहिजेत, ज्यासाठी पिस्टनचे संबंधित बदल आवश्यक आहेत. फ्लोटिंग पिन क्रॅंकसाठी, वरच्या टोकाच्या बोर व्यासाचे मोजमाप केल्याने आपल्याला बुशिंग्ज बदलण्याची आवश्यकता आहे की नाही हे निर्धारित करण्यास अनुमती मिळते.

तांदूळ. ८.१८. लीव्हर क्लॅम्प-पासमीटरने पिस्टन पिनचा व्यास (पोशाख) मोजणे

तांदूळ. ८.२०. स्ट्रेटेजसह कनेक्टिंग रॉडचे विकृत रूप तपासत आहे

तांदूळ. ८.२२. डायलेटरच्या बाह्य पृष्ठभागाच्या वर असलेल्या मास रिमूव्हल रिंग डिस्कच्या प्रोट्र्यूजनचे नियंत्रण

पिस्टन पिनचा व्यास आणि परिधान 0.002 मिमीच्या अचूकतेसह पासोमीटर (चित्र 8.18) सह मोजले जाते. परिधान हे कार्यरत (चमकदार) आणि नॉन-वर्किंग (गडद) पृष्ठभागांच्या व्यासांमधील फरक म्हणून परिभाषित केले आहे. या प्रकरणात, एखाद्याने असमान पोशाख आणि बोटांच्या विकृतीची शक्यता लक्षात घेतली पाहिजे, परिणामी बाह्य पृष्ठभाग लंबवर्तुळाकार बनतो. पिनचा पोशाख आणि "लंबवर्तुळ" 0.010 मिमी पेक्षा जास्त नसावा, अन्यथा पिन बदलणे आवश्यक आहे.

कनेक्टिंग रॉड्सच्या रॉड्सच्या विकृतीवर नियंत्रण ठेवण्यासाठी विशेष लक्ष दिले पाहिजे, ज्यासाठी विशेष मापन यंत्रे वापरली पाहिजेत (चित्र 5.38 आणि 5.39). ते उपलब्ध नसल्यास, विकृतीच्या उपस्थितीसाठी उग्र (गुणात्मक) तपासणीसाठी सपाट पृष्ठभाग (उदाहरणार्थ, पृष्ठभाग प्लेट) वापरला जाऊ शकतो. प्लेटवर स्थापित केल्यावर, अंजीरमध्ये दर्शविल्याप्रमाणे विकृत कनेक्टिंग रॉड "स्विंग" करते. ८.१९. वक्र शासक (चित्र.

8.20), परंतु विकृत कनेक्टिंग रॉड्स सरळ करण्यासाठी आवश्यक असलेल्या विकृतीचे प्रमाण मोजण्यासाठी दोन्ही पद्धती अस्वीकार्य आहेत (विभाग 9.4 पहा). विशेष उपकरणासह कनेक्टिंग रॉड्सचे विकृत रूप मोजताना, वरच्या आणि खालच्या डोक्याच्या अक्षांचे चुकीचे संरेखन सिलेंडरच्या व्यासाच्या समान लांबीवर 0.02 + 0.03 मिमी पेक्षा जास्त नसावे. हे देखील लक्षात घेतले पाहिजे की वळणा-या रॉड क्रॅंकच्या प्लेटवरील नियंत्रण सहसा वैशिष्ट्यपूर्ण "डोंबल" तयार करत नाही. ही पद्धतनेहमी विश्वासार्ह नाही, केवळ परिमाणात्मकच नाही तर गुणात्मक देखील.

सिलेंडरच्या न विणलेल्या भागामध्ये रिंग्ज स्थापित केल्यावर रिंगच्या बाह्य पृष्ठभागाचा पोशाख लॉकच्या आकाराद्वारे सहजपणे तपासला जातो. सहसा, सिलेंडरचा वरचा भाग यासाठी वापरला जातो, जो कार्बन ठेवीपासून स्वच्छ केला पाहिजे. लॉकमधील अंतर प्रोबचा संच वापरून मोजला जातो (चित्र 8.21).

बहुतेक इंजिनांसाठी, सिलेंडरमध्ये स्थापित केलेल्या रिंगच्या लॉकची रुंदी 0.7 + 0.8 मिमी पेक्षा जास्त नसावी, अन्यथा रिंग बदलणे आवश्यक आहे. स्टॅक केलेल्या तेल स्क्रॅपर रिंगसाठी स्वीकार्य रुंदीलॉक मोठा आहे - सहसा 1.2 + 1.4 मिमी पर्यंत. अशा रिंगसाठी, दोन-फंक्शन विस्तारकांच्या वर असलेल्या डिस्कचे प्रोट्र्यूशन आणि पिस्टन ग्रूव्हमध्ये मुक्त स्थितीत (चित्र 8.22) विस्तारकसह स्थापित केलेल्या डिस्कचे लॉक तपासणे देखील आवश्यक आहे. जर विस्तारक वर क्यू-पिंड्राला स्पर्श केल्याच्या खुणा असतील तर, तेल स्क्रॅपर रिंगदेखील बदलले पाहिजे. सामान्यपणे कार्यरत रिंगसाठी पिस्टनवरील डिस्क लॉकचे मूल्य 2.0 + 2.5 मिमी पेक्षा कमी नसावे. लॉकचे एक लहान मूल्य विस्ताराची विकृती दर्शवते

परिधान, आणि अशा रिंग देखील बदलणे आवश्यक आहे.

हे लक्षात घेणे मनोरंजक आहे की सिलेंडरच्या वरच्या भागाचा पोशाख त्याच प्रकारे अगदी अचूकपणे निर्धारित केला जाऊ शकतो. जर तुम्ही रिंग लॉकची रुंदी परिधान केलेल्या 6-| मध्ये मोजली आणि सिलेंडरचे 60 भाग न घातलेले, नंतर सिलेंडरचा पोशाख (व्यासानुसार):

6D = (bi-80)/3.14159.

शेवटच्या पृष्ठभागावरील रिंग्जचे परिधान मायक्रोमीटरने मोजणे सोपे आहे (चित्र 8.23). सहसा, वरच्या कम्प्रेशन रिंगचे खालचे टोक लक्षणीयपणे झिजते. जर परिधान 0.015 + -0.020 मिमी पेक्षा जास्त असेल, तर सिलेंडरमधील लॉकच्या आकाराकडे दुर्लक्ष करून रिंग बदलल्या पाहिजेत. पोशाखांचे प्रमाण निश्चित करण्यासाठी, आपल्याला नवीन रिंगची उंची माहित असणे आवश्यक आहे. संदर्भ डेटाच्या अनुपस्थितीत, एखाद्याला त्यांच्यासाठी उंची आणि सहनशीलतेच्या मानक श्रेणीद्वारे मार्गदर्शन केले पाहिजे. अंगठ्या संपूर्ण रुंदीवर असमानपणे परिधान करत असल्याने, उंची रिंगच्या संपूर्ण रुंदीसह आणि आतील काठावर (चित्र 8.23) स्वतंत्रपणे मोजली पाहिजे.

कमी तेलाच्या वापरासह उच्च इंजिन कार्यप्रदर्शन सुनिश्चित करण्यासाठी, पिस्टन ग्रूव्ह्जमधील रिंग्जचे अक्षीय क्लीयरन्स खूप महत्वाचे आहे. सरावातून अशी अनेक उदाहरणे आहेत जेव्हा सिलेंडर्स आणि पिस्टन स्कर्टचा थोडासा परिधान करून, वरच्या खोबणीचा पोशाख 0.20 + 0.25 मिमी पेक्षा जास्त असतो, ज्यामुळे "पंपिंग" प्रभावामुळे मोठ्या प्रमाणात तेलाचा वापर होतो.

टाइल्सचा संच वापरून पिस्टन खोबणीची उंची मोजणे सोयीचे आहे - लांबीचे समांतर माप (चित्र 5.17). आवश्यक जाडीच्या फरशा निवडून, एक किंवा दोन फरशा एकत्र ठेवलेल्या खोबणीत व्यवस्थित बसल्या पाहिजेत (चित्र 8.24). मग पिस्टन खोबणीची उंची H1 टाइलच्या आकाराशी संबंधित आहे. खोबणीतील अंतर 6 ची गणना करणे सोपे आहे:

8 = H1-H,

जेथे H ही अंगठीची उंची आहे. नवीन रिंगसह देखील वरच्या खोबणीतील क्लिअरन्स गॅसोलीनसाठी 0.09 + 0.10 मिमी आणि 0.12 + 0.13 मिमी पेक्षा जास्त असेल. डिझेल इंजिन, पिस्टन बदलले पाहिजेत ( पर्यायी मार्ग- वाढीव उंचीच्या रिंगची स्थापना - विभाग 9.5 मध्ये चर्चा केली आहे.) कमी अचूकपणे, आपण रिंग आणि प्रोबचा संच वापरून अंतर थेट मोजू शकता.

तांदूळ. ८.२४. समांतर लांबीच्या मापाने (टाइल) पिस्टन खोबणीची उंची मोजणे

तांदूळ. ८.२७. गियर आणि ऑइल पंप हाऊसिंगमधील अंतर मोजणे

तांदूळ. ८.३०. कॅमशाफ्ट जर्नल वेअर मॉनिटरिंग

भाग नियंत्रण तेल पंपहे प्रामुख्याने वक्र शासक आणि प्रोबच्या संचाच्या मदतीने केले जाते. पंपच्या कार्यक्षमतेसाठी, गीअर्स आणि गृहनिर्माण दरम्यान सर्वात महत्वाची समाप्ती मंजूरी, जी 0.08 + 0.09 मिमी पेक्षा जास्त नसावी. अंजीर मध्ये दर्शविल्याप्रमाणे ते तपासले आहे. ८.२५. कनेक्शनमधील अंतर निश्चित करण्यासाठी आपण ड्राइव्ह शाफ्टचा व्यास आणि शरीरातील छिद्र देखील मोजले पाहिजे (चित्र 8.26). गीअर्स आणि हाउसिंगमधील रेडियल क्लीयरन्स फीलर गेजने मोजले जाऊ शकते (चित्र 8.27). जर हे अंतर 0.07 + 0.08 मिमी पेक्षा जास्त असेल, तर पंपला दुरुस्ती किंवा बदलण्याची आवश्यकता आहे.

स्नेहन प्रणालीचा दाब कमी करणारा वाल्व दृष्यदृष्ट्या तपासला जातो (चित्र 8.28). व्हॉल्व्ह प्लंगरच्या शरीरात जप्तीची कोणतीही चिन्हे नसावीत आणि वाल्वच्या सीलिंग काठावर (आसन) दोष नसावेत (शेल, खोल ओरखडेइ.), जे बंद केल्यावर वाल्व लीक होऊ शकते (काही इंजिनांवर, यामुळे स्टार्ट-अपवर तेलाचा पुरवठा खंडित होऊ शकतो).

इंजिनच्या भागांची स्थिती तपासताना, लक्ष द्या विशेष लक्षवितरण यंत्रणा आणि त्याची ड्राइव्ह, कारण इंजिनच्या या भागामध्ये मोठ्या प्रमाणात दोष असू शकतात. सर्वात मोठा प्रभावइंजिनच्या आवाजाचा परिणाम कॅमशाफ्टच्या स्थितीमुळे होतो आणि त्याचे वीण भाग - पुशर्स आणि सपोर्ट्स (बेअरिंग्ज). कॅमशाफ्ट बेअरिंगमधील क्लीयरन्स बेअरिंग होल (चित्र 8.29) आणि कॅमशाफ्ट जर्नल्स (चित्र.

८.३०). हे अंतर 0.09 + 0.10 मिमी पेक्षा जास्त नसावे. जर क्लीयरन्स वाढले असतील तर कोणता भाग अधिक परिधान केला जातो हे निर्धारित करण्यासाठी संदर्भ साहित्याच्या मदतीने भागांचे नाममात्र परिमाण शोधणे आवश्यक आहे - बर्याचदा कॅमशाफ्ट बदलल्याने बियरिंग्जमधील क्लीयरन्स सामान्य होते.

लोअर कॅमशाफ्ट (OHV), तसेच कास्ट आयर्न हेड्स (FORD) असलेल्या काही OHV इंजिनांसाठी, कॅमशाफ्ट ब्लॉकमध्ये (हेड) दाबलेल्या बुशिंगमध्ये फिरते. सराव दर्शवितो की, अॅल्युमिनियम हेड्सच्या विपरीत, जेथे शाफ्ट जर्नल्समध्ये जास्त पोशाख असतो, तेथे बुशिंग्ज अधिक झिजतात. 200 + 250 हजार किमी पेक्षा जास्त धावल्यानंतर, बर्याच OHV इंजिनसाठी, बुशिंग्जच्या पृष्ठभागाच्या बाह्यतः समाधानकारक स्थितीसह कॅमशाफ्ट बीयरिंगमधील क्लिअरन्स 0.20 + 0.25 मिमी पेक्षा जास्त असू शकतात. जर दुरुस्ती दरम्यान बियरिंग्जमधील मंजुरी पुनर्संचयित केली गेली नाही, उदाहरणार्थ, बुशिंग्ज बदलून, भविष्यात यामुळे तेलाच्या दाबात लक्षणीय घट होते आणि. हे शक्य आहे की दुरुस्तीनंतर इंजिन संसाधन.

बेअरिंग जर्नल्सच्या व्यासांव्यतिरिक्त, कॅमशाफ्टमध्ये त्यांचे परस्पर रनआउट तपासणे अत्यावश्यक आहे (चित्र 8.31). ड्राइव्ह बेल्टमध्ये ब्रेक झाल्यानंतर, विकृती आणि / किंवा वाल्वचे तुटणे, वितरणाचे विकृतीकरण ![]()

तांदूळ. ८.३३. पुशर्सचे काम करणारे पृष्ठभाग (बाणाने दर्शविलेले): a - बेलनाकार; b - रॉकर हात

तांदूळ. ८.३५. रॉकर होल व्यास मोजणे

तांदूळ. ८.३७. वक्र शासक वापरून "प्रकाशाद्वारे" वाल्वच्या कार्यरत चेम्फरचा पोशाख तपासत आहे

काही इंजिनांसाठी शाफ्ट (उदाहरणार्थ, डिझेल इंजिन) 0.15 + 0.20 मिमी पेक्षा जास्त असू शकतात. साहजिकच, विकृत कॅमशाफ्टसह इंजिन असेंबल केल्याने वाल्व क्लिअरन्स, आवाज आणि बियरिंग्जचा वेगवान पोशाख यामध्ये अस्थिरता निर्माण होईल.

कॅमशाफ्ट लोबला प्रामुख्याने व्हिज्युअल तपासणीची आवश्यकता असते. कॅम्सचे शीर्ष "कटिंग" न करता, गुळगुळीत असावे. तुम्ही कॅमची उंची (चित्र 8.32) मोजून आणि स्पष्ट पोशाख नसलेल्या इतर कॅमच्या उंचीशी तुलना करून त्याची परिधान निर्धारित करू शकता.

कॅमच्या संपर्कात असलेल्या पुशर्सच्या (लीव्हर, रॉकर आर्म्स) कार्यरत पृष्ठभाग दृश्यमानपणे नियंत्रित केले जातात (चित्र 8.33). बहुतेक प्रकरणांमध्ये, गंभीर कॅमशाफ्ट कॅम परिधान टॅपेट परिधानांसह असते, जरी वाढलेला पोशाखकॅम्सच्या सहज पोशाखशिवाय पुशर्स शक्य आहे. जीर्ण झालेले भाग नंतर बदलणे आवश्यक आहे किंवा शेवटचा उपाय म्हणून दुरुस्त करणे आवश्यक आहे (विभाग 9.6 पहा.). टायमिंग मेकॅनिझमच्या थकलेल्या भागांच्या स्थापनेमुळे सामान्यतः इंजिनचा आवाज वाढतो.

रॉकर आर्म्स असलेल्या स्ट्रक्चर्समध्ये, रॉकर आर्म अक्षांचा पोशाख देखील सूक्ष्ममापक (चित्र 8.34) द्वारे जीर्ण आणि न परिधान केलेल्या विभागांमध्ये त्यांचा व्यास मोजून निर्धारित केला पाहिजे. जेव्हा परिधान 0.02-5-0.03 मिमी पेक्षा जास्त असेल, तेव्हा एक्सल बदलणे आवश्यक आहे (पर्यायी पर्याय विभाग 9.6 मध्ये वर्णन केले आहेत.). रॉकर आर्म होल आतील गेज (चित्र 8.35) आणि एक्सलच्या जीर्ण आणि न परिधान केलेल्या पृष्ठभागांद्वारे निर्धारित अंतर देखील तपासले पाहिजे. जर दुस-या प्रकरणात संयुक्तमधील अंतर 0.06 + 0.07 मिमी पेक्षा जास्त असेल, तर एक्सल बदलणे, स्पष्टपणे, अंतर सामान्य (0.02 + 0.04 मिमी) वर पुनर्संचयित करणार नाही. मग तुम्ही बदलले पाहिजे किंवा अत्यंत प्रकरणांमध्ये, रॉकर आर्म्स दुरुस्त करा (विभाग 9.6.)

बेलनाकार पुशर्ससह डिझाइनमध्ये, छिद्र (सॉकेट) मधील पुशर अंतर तपासले पाहिजे - ते 0.08 + 0.10 मिमी पेक्षा जास्त नसावे. कनेक्शनमधील वाढीव क्लीयरन्समुळे गोंगाट करणारे इंजिन ऑपरेशन, व्हॉल्व्ह आणि मार्गदर्शक बुशिंगचा वेग वाढतो. जर आपण हायड्रॉलिक पुशर्सबद्दल बोलत आहोत, तर हायड्रॉलिक पुशर्सना तेल पुरवठ्याचे उल्लंघन केल्यामुळे कमी वेगाने वाल्व नॉक शक्य आहे.

व्हॉल्व्ह, व्हॉल्व्ह गाईड आणि व्हॉल्व्ह सीटवर खूप लक्ष दिले पाहिजे. इंजिनचे मुख्य पॅरामीटर्स (शक्ती,

इंधन वापर), तेलाचा वापर, आवाज. तपासणी सुरू करा वाल्व यंत्रणाझडप stems (Fig. 8.36) पासून अनुसरण करते. वरच्या न कापलेल्या भागामध्ये (तेल टोपीने पॉलिश केलेल्या पृष्ठभागाच्या वर, परंतु क्रॅकर खोबणीच्या खाली) आणि खालच्या भागात रॉडच्या व्यासाची तुलना करून, रॉडचा पोशाख निश्चित केला जाऊ शकतो. रॉडच्या तळाशी मोजताना, परिघाभोवती अनेक मोजमाप घेणे आवश्यक आहे, कारण पोशाख अनेकदा असमान आहे. 0.02 + 0.03 मिमी पेक्षा जास्त रॉड परिधान गंभीर मानले जाऊ शकते, म्हणजे. वाल्व बदलणे आवश्यक आहे.

व्हॉल्व्ह चेम्फरचा पोशाख दृष्यदृष्ट्या निर्धारित केला जातो (चित्र 8.37), चेम्फरला वक्र शासक जोडणे पुरेसे आहे. चेम्फरची अवतलता पोशाख आणि वाल्व दुरुस्त करण्याची किंवा बदलण्याची आवश्यकता दर्शवते. सीट सामान्यत: व्हॉल्व्ह चेम्फरच्या आकाराचे अनुसरण करते, म्हणून जर चेम्फर खूप अवतल असेल तर सीट दुरुस्त करणे आवश्यक आहे.

व्हॉल्व्ह मार्गदर्शक बोअर परिधान थेट बोर गेज मापनाद्वारे किंवा अप्रत्यक्षपणे निर्धारित केले जाऊ शकते. लहान व्यासाच्या (6 + 9 मिमी) छिद्रांचे मोजमाप करण्यासाठी आतील गेज घेण्याच्या अडचणीमुळे थेट मापन (चित्र 8.38) नेहमीच शक्य नसते. अप्रत्यक्ष पद्धत अधिक प्रवेशयोग्य आहे, कारण इंडिकेटर (चित्र 8.39) वापरून वाल्व डिस्क प्लेचा ट्रान्सव्हर्स स्ट्रोक मोजणे आवश्यक आहे.

L हे अंदाजे / च्या बरोबरीचे आहे हे लक्षात घेऊन, आम्हाला 8 = A / 3 मिळेल. अशाप्रकारे, जरासे थकलेल्या बुशिंगमध्ये, बुशिंगमधील क्लिअरन्स सामान्य असल्यास (0.04 + 0.05 मिमी) वाल्व प्ले 0.15 + 0.18 मिमी पेक्षा जास्त होणार नाही. रॉडच्या पोशाख आणि रॉड आणि बुशिंगमधील अंतर मोजण्याच्या परिणामांनुसार, असा निष्कर्ष काढला जाऊ शकतो की वाल्व आणि / किंवा मार्गदर्शक बुशिंग बदलणे आवश्यक आहे. वाल्वच्या पोशाख व्यतिरिक्त, त्यांची विकृती तपासली पाहिजे. हे करण्यासाठी, सामान्यत: प्रिझमवर वाल्व्ह चालू करणे पुरेसे आहे - अगदी थोडीशी विकृती देखील सहजपणे दृष्यदृष्ट्या शोधली जाते, परंतु यासाठी विशेष उपकरणे वापरणे चांगले आहे (चित्र 8.41).

तांदूळ. ८.३८. बोअर गेजसह वाल्व मार्गदर्शकाचा व्यास मोजणे ![]()

आकृती 8.40. स्लीव्हमधील वाल्व बॅकलॅशद्वारे वाल्व स्टेम आणि मार्गदर्शक स्लीव्हमधील अंतराचे अप्रत्यक्ष मोजमाप करण्याची योजना: डी - पोपेट बॅकलॅश, डी - स्लीव्हमध्ये क्लिअरन्स; एल स्लीव्हपासून प्लेटपर्यंतचे अंतर आहे; मी - बाही लांबी  तांदूळ. ८.४२. वक्र शासक आणि प्रोबचा संच वापरून ब्लॉकच्या डोक्याच्या विमानाचे विकृती तपासत आहे

तांदूळ. ८.४२. वक्र शासक आणि प्रोबचा संच वापरून ब्लॉकच्या डोक्याच्या विमानाचे विकृती तपासत आहे

दीर्घकाळ चालणार्या इंजिनांना कधीकधी व्हॉल्व्ह स्प्रिंग्सच्या विकृतीचा अनुभव येतो, ज्यामुळे स्प्रिंग्सचा कडकपणा कमी होतो, ज्यामुळे वाल्व आणि त्यांच्या ड्राईव्ह भागांवर डायनॅमिक भार वाढतो. स्प्रिंग्स मुक्त स्थितीत त्यांची लांबी मोजून तपासणे सोपे आहे, तथापि, यासाठी योग्य डेटा असणे आवश्यक आहे, विशेषतः, विशिष्ट इंजिनच्या दुरुस्तीवर तपशीलवार साहित्य.

जेव्हा इंजिन सदोष असते, तेव्हा ब्लॉक आणि सिलेंडर हेडची विमाने आवश्यकपणे तपासली जातात. वक्र शासक आणि प्रोबचा संच वापरून तपासणी केली जाते. शासक विमानावर तिरपे ठेवला आहे (चित्र 8.42), आणि त्याच्या आणि पृष्ठभागाच्या दरम्यानच्या अंतरामध्ये योग्य जाडीची तपासणी स्थापित केली आहे. जर 0.05 + 0.06 मिमी जाडीचा प्रोब शासकाखाली मुक्तपणे बाहेर आला तर विमानाला प्रक्रिया करणे आवश्यक आहे. दीर्घकालीन ऑपरेशननंतर ब्लॉक्समध्ये, सिलिंडरच्या दरम्यान विमानात थोडीशी "डुबकी" आणि हेड माउंटिंग बोल्टच्या छिद्रांमध्ये "उंची" असू शकते. डोक्यात, विकृती बहुतेकदा इंजिनच्या अतिउष्णतेशी संबंधित असते आणि विमानाच्या मध्यभागी "डुबकी" मध्ये व्यक्त केली जाते.

तीव्र ओव्हरहाटिंगच्या बाबतीत, डोके केवळ ब्लॉकसह जंक्शनच्या समतल बाजूनेच नव्हे तर वरच्या विमानासह आणि विशेषतः कॅमशाफ्टच्या बेडच्या बाजूने देखील विकृत होऊ शकते. डोक्यातील पलंगाची चुकीची व्यवस्था ब्लॉक प्रमाणेच नियंत्रित केली जाते (चित्र 8.16). 0.02+0.03 मिमी पेक्षा जास्त बेडच्या विकृतीसाठी त्यांची दुरुस्ती आवश्यक आहे (विभाग 9.6 पहा). विकृत बेड दुरुस्त न केल्यास, बियरिंग्जचे भार आणि पोशाख लक्षणीय वाढतात. याव्यतिरिक्त, हे शक्य आहे थकवा अपयशएका लहान ऑपरेशननंतर कॅमशाफ्ट, कारण, चुकीच्या संरेखित बीयरिंगमध्ये फिरत असताना, त्यास मोठ्या पर्यायी वाकलेल्या भारांचा अनुभव येतो.

इंजिन डिस्सेम्बल केल्यानंतर, सर्व गॅस्केट आणि सील बदलण्याची आवश्यकता असू शकत नाही. जर हेड गॅस्केट मध्ये बदलले असेल तर न चुकतात्याची स्थिती विचारात न घेता (अन्यथा डोके आणि ब्लॉकमधील सांध्याची घट्टपणा सुनिश्चित करणे अशक्य आहे), नंतर पॅन गॅस्केट, हेड कव्हर्स आणि काही इतर काही बाबतीत जतन केले जातात आणि घट्टपणा न गमावता पुन्हा वापरता येतात. हे प्रामुख्याने कमी मायलेज असलेल्या इंजिनसाठी वैशिष्ट्यपूर्ण आहे, ज्यामध्ये, सर्व प्रथम, शाफ्ट सील थकल्या जाऊ शकतात आणि पुन्हा वापरल्या जाऊ शकतात. म्हणून, इंजिन फॉल्ट शोधताना, सीलिंग भागांची स्थिती तपासण्याचा सल्ला दिला जातो. आपण क्लचची स्थिती देखील तपासली पाहिजे - हे स्पष्ट आहे की दुरुस्ती केलेल्या इंजिनवर घासलेले क्लच भाग स्थापित करणे पूर्णपणे निरर्थक आहे. त्याचप्रमाणे, एक गणना करू शकत नाही

वर ढकलणे गुणवत्ता दुरुस्तीइंजिन, जर त्याचे समर्थन ("उशा") खराब झाले किंवा नष्ट झाले तर - यामुळे होईल उच्चस्तरीयशरीराची कंपने आणि ड्रायव्हरसाठी "अस्वस्थ" परिस्थिती.

इंजिनच्या सर्व भागांच्या तपासणीच्या निकालांच्या आधारे, त्यांची दुरुस्ती किंवा बदलण्याची आवश्यकता याबद्दल निष्कर्ष काढले जाऊ शकतात. सराव दर्शविते की सर्व तपासण्यांचे परिणाम सारणीमध्ये सारांशित करणे, दुरुस्ती करण्यायोग्य आणि बदलण्यायोग्य भाग विभाजित करणे सोयीचे आहे. त्याच वेळी, काही भागांच्या दुरुस्तीचे परिमाण केवळ अंदाजे सूचित केले जाऊ शकतात. मोठ्या संख्येने इंजिनच्या एकाचवेळी दुरुस्तीसह, अशा सारण्यांचे संकलन अकाली दुरुस्ती किंवा नवीन भाग ऑर्डर करण्याशी संबंधित त्रुटींची शक्यता कमी करू शकते.

दुरुस्ती किंवा पुनर्स्थित करण्याचा अंतिम निर्णय नवीन खेळणीकिंवा दुसरा भाग सहसा दोन महत्त्वाच्या घटकांशी संबंधित असतो - पात्र कर्मचार्यांसह दुरुस्ती तळाची उपलब्धता आणि पुरवठ्याची शक्यता आवश्यक भाग. दुर्मिळ आणि जुन्या इंजिनसाठी, आर्थिक कारणांसाठी आणि नवीन भाग मिळविण्यातील अडचणींमुळे दुरुस्ती करणे अधिक योग्य आहे. सुप्रसिद्ध आणि सामान्य इंजिनसाठी, सर्व पर्याय शक्य आहेत आणि नवीन मॉडेल्ससाठी घटकांच्या दुरुस्तीच्या परिमाणांच्या कमतरतेसह भागांच्या बदलीवर अवलंबून राहणे आवश्यक आहे. एक मार्ग किंवा दुसरा, निर्णय मुख्यत्वे दुरुस्ती करणार्या संस्थेच्या क्षमतांवर आणि दुरुस्ती करणार्या कर्मचार्यांच्या पात्रतेवर अवलंबून असतो.

श्रेणीतील इतर लेख देखील पहा

भागांचे अंतर्गत परिमाण मोजण्यासाठी ते का वापरले जाते? उत्तर सोपे आहे - केवळ ही उपकरणे, त्यांच्या डिझाइन आणि ऑपरेशनच्या तत्त्वामुळे, उच्च-परिशुद्धता परिणाम प्रदान करण्यास सक्षम आहेत, तसेच हार्ड-टू-पोच ठिकाणी मोजमाप प्रदान करतात.

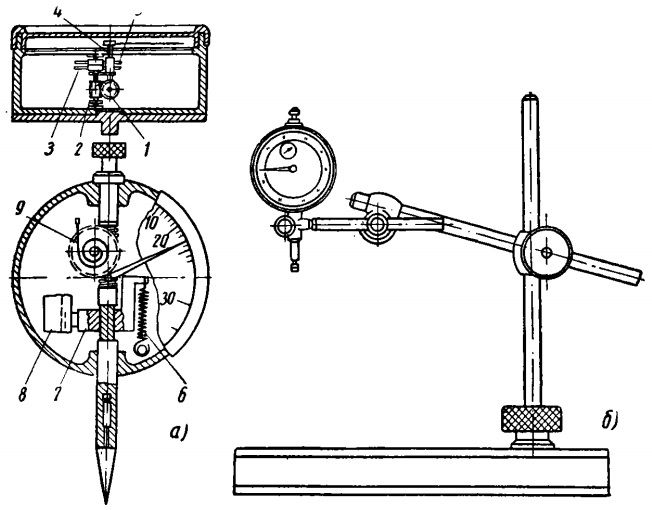

इतर कोणत्याही मापन यंत्रांप्रमाणे, मापन आणि नियतकालिक पडताळणीपूर्वी आतील गेजमध्ये काळजीपूर्वक समायोजन आवश्यक आहे. न्यूट्रोमर्स आहेत विविध प्रकारआपण ते आमच्यामध्ये तपशीलवार वाचू शकता. आज आपण उत्पादनांचे अंतर्गत परिमाण मोजण्यासाठी कोणता वापरला जातो याचा विचार करू: छिद्र व्यास, समांतर विमानांमधील अंतर इ. इंडिकेटर कॅलिपर हे कॅलिपर लीव्हर सिस्टमसह मानक डायल इंडिकेटरचे संयोजन आहे. यात हलवता येण्याजोगा मापन रॉड असतो, ज्यामध्ये बदलता येण्याजोगे मापन रॉड बसवले जातात आणि गृहनिर्माण मध्ये एक निश्चित मापन रॉड स्थापित केला जातो. घराच्या आत लीव्हरची एक प्रणाली असते, ज्याची हालचाल सूचक सुईच्या विचलनाद्वारे निश्चित केली जाते.

इंडिकेटर कॅलिपर कसे वापरावे

उद्दिष्ट:

इंडिकेटर कॅलिपरसह डिव्हाइस आणि कार्य करण्याच्या पद्धतींचा अभ्यास करणे.

इंजिन सिलेंडर लाइनरच्या आतील पृष्ठभागाचे मोजमाप करा. ट्रान्सव्हर्स आणि रेखांशाच्या विभागात या पृष्ठभागाच्या आकाराची त्रुटी निश्चित करा

आणि बेलनाकार पासून विचलन.

उपकरणे आणि साहित्य:

1. गेज मॉडेल NI 100, GOST 868 च्या आत निर्देशक.

2. इंडिकेटर IC 10, GOST 577 डायल करा.

3. 2रा अचूकता वर्ग, GOST 9038 च्या गेज ब्लॉक्सचा संच क्रमांक 83.

4. कॅलिपर ШЦ-II, GOST 166.

इंडिकेटर कॅलिपरचा उद्देश आणि डिव्हाइस:

गेजच्या आत निर्देशक (GOST 868) मोजण्यासाठी डिझाइन केलेले आहेत

अंतर्गत परिमाणे आणि भोक व्यास प्रति 2 ते 1000 मिमी पर्यंत

500 मिमी पर्यंत खोली. त्यांची रचना वैविध्यपूर्ण आहे.

इंडिकेटर कॅलिपरमधील मोजण्याचे साधन डायल इंडिकेटर किंवा लीव्हर-टूथ हेड आहे.

नेहमीच्या प्रकारच्या कॅलिपरमध्ये, किंमत स्केलसह निर्देशक वापरले जातात.

0.01 मिमी, वाढीव अचूकतेच्या आतल्या गेजमध्ये - 0.001 च्या विभाजन मूल्यासह किंवा

0.002 मिमी.

नंतरचे, यामधून, इंडिकेटर 1 (Fig. 2.1) इन्स्ट्रुमेंटच्या ट्यूबलर बॉडी 2 मध्ये स्थापित केले आहे.

ट्यूबलर बॉडीच्या दुसऱ्या टोकाला एक मापन डोके असते. भिन्न मापन मर्यादा असलेल्या उपकरणांसाठी मापन प्रमुखाची रचना भिन्न आहे. अंजीर वर. 2.1 450 मिमी पर्यंत परिमाणे मोजण्यासाठी गेजच्या आत दाखवते. मापनाच्या डोक्याला एका बाजूला एक मापन रॉड 3 आहे, तर दुसरीकडे, बदलता येण्याजोगा मापन 4 निश्चित केला आहे. आतल्या गेजमध्ये एक मध्यवर्ती पूल 5 आहे, जो मोजल्या जाणार्या छिद्राच्या डायमेट्रिकल प्लेनसह मापन रेषा संरेखित करतो.

अंतर्गत आकार मोजताना, डोकेमधील लीव्हरद्वारे मापन रॉडची हालचाल ट्यूबलर बॉडीमध्ये असलेल्या जंगम रॉडमध्ये प्रसारित केली जाते. नंतरचे, यामधून, निर्देशकाच्या मापन रॉडवर हालचाल प्रसारित करते.

निर्देशकाच्या प्रकारावर आणि मापन श्रेणीवर अवलंबून, आतील गेजची परवानगीयोग्य त्रुटी 1.8-22 µm आहे.

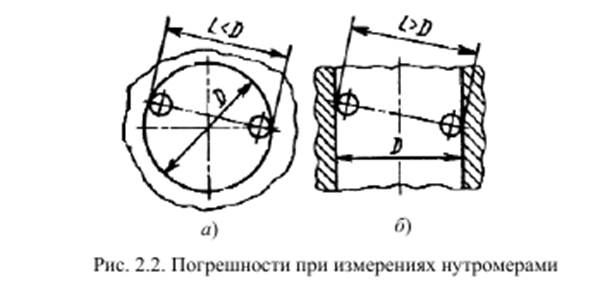

आतील गेजसह मोजमापांमधील मुख्य त्रुटी छिद्राच्या व्यासाच्या सापेक्ष मापन रेषेच्या विस्थापनामुळे उद्भवतात (चित्र 2.2, अ). मध्यवर्ती पुलाचा वापर करून मापन रेखा छिद्राच्या व्यासावर सेट केली जाते. मध्यभागी त्रुटी 3 µm पेक्षा जास्त नाही.

छिद्राच्या अक्षीय विभागाच्या प्लेनमध्ये आतील गेज स्विंग करून चुकीची संरेखन त्रुटी कमी केली जाते (चित्र 2.2, बी). सर्वात कमी इन्स्ट्रुमेंट रीडिंगमध्ये, मापन रेखा छिद्राच्या डायमेट्रिकल प्लेनशी एकरूप होते.

मापन करण्यापूर्वी, आतील गेज प्रमाणित रिंग, साइडवॉल किंवा मायक्रोमीटर वापरून छिद्राच्या नाममात्र आकारावर सेट केले जातात.

अचूकतेच्या 7 व्या श्रेणीनुसार (35 मायक्रॉन सहिष्णुता) 80 ते 100 मिमी पर्यंत नाममात्र आकारांसह सिलेंडर लाइनर्स मोजण्यासाठी, आम्ही 0.01 च्या विभाजन मूल्यासह 1ल्या अचूकतेच्या वर्गातील डायल गेज IC 10 सह इंडिकेटर कॅलिपर मॉडेल NI 100 वापरतो. मिमी स्केलच्या कोणत्याही विभागात 0.1 मिमीच्या आत मुख्य त्रुटी ± 0.01 मिमी पेक्षा जास्त नाही. सामान्य फॉर्मअसा सूचक कॅलिपर अंजीर मध्ये दर्शविला आहे. २.३. इंडिकेटर कॅलिपर शून्यावर सेट करण्यासाठी, आम्ही 2 रा अचूकता वर्गाच्या लांबीचे शेवटचे उपाय करतो,

त्रुटी, जी आकारांच्या निर्दिष्ट श्रेणीमध्ये 0.9–1.3 µm असेल.

निर्देशक साधनांसह परिमाण मोजताना, मोजमाप (सापेक्ष पद्धत) सह तुलना करण्याची भिन्न पद्धत वापरली जाते. इंडिकेटर रीडिंग्स जोडून इच्छित आकाराचे मूल्य प्राप्त केले जाते

मापाचे मूल्य ज्याद्वारे इंडिकेटर कॅलिपर शून्यावर सेट केले होते.

मोजमापाची तयारी.

1. कॅलिपरसह स्लीव्हचा आतील व्यास मोजा.

निकालाला जवळच्या पूर्ण संख्येवर मिलिमीटरमध्ये पूर्ण करा.

2. या क्रमांकावर आधारित, गेज ब्लॉक (टाइल) किंवा गेज ब्लॉक्सचा ब्लॉक निवडा. शेवटचे उपाय 3 (Fig. 2.3) बाजू 3 मधील क्लॅम्प 1 मध्ये स्थापित केले आहेत आणि स्क्रू 5 सह सुरक्षित केले आहेत.

3. आतील गेज हेडमध्ये अदलाबदल करता येण्याजोगा मापन रॉड स्थापित करा, मोजल्या जात असलेल्या छिद्राच्या नाममात्र आकाराशी संबंधित.

4. कॅलिपरमध्ये इंडिकेटर स्थापित करा जेणेकरून कॅलिपर आणि इंडिकेटर सुईच्या अंदाजे एका वळणाने प्रीलोड केले जातील.

5. क्लॅम्पच्या बाजूंच्या दरम्यान मोजमाप टिपांसह इंडिकेटर कॅलिपर ठेवा आणि मापन रॉड फिरवून, सूचक सुईच्या 2-3 वळणांशी संबंधित तणावाची मापन टीप सूचित करा.

6. कॅलिपर 4 ते शून्य सेट करा. हे करण्यासाठी, मापन प्लेनमध्ये डिव्हाइसचे थोडेसे रॉकिंग करा. बाजू 3 मधील सर्वात लहान (वास्तविक) आकार निर्देशक बाणाच्या हालचालीच्या मर्यादा बिंदूद्वारे निर्धारित केला जातो. या स्थितीत, रिमद्वारे डायल फिरवून, शून्य स्ट्रोक बाणासह एकत्र केला जातो.

संख्या मोजत, निर्देशकाच्या लहान बाणाच्या स्थितीकडे लक्ष द्या पूर्ण क्रांतीमोठा बाण.

काम पुर्ण करण्यचा क्रम:

फॉर्म त्रुटी निश्चित करा आतील पृष्ठभागसिलेंडर लाइनर:

रेखांशाच्या विभागात - रेखांशाच्या विभागाच्या प्रोफाइलचे विचलन; क्रॉस विभागात - गोलाकारपणा पासून विचलन;

बेलनाकार पृष्ठभागाचे जटिल सूचक - बेलनाकारपणापासून विचलन.

अनुदैर्ध्य विभागातील त्रुटी निश्चित करण्यासाठी, मोजमाप सहा वेळा (Fig. 2.4, a) दोन परस्पर लंब विमानांमध्ये घेतले जातात, उदाहरणार्थ, I-I आणि IV-IV (Fig. 2.4 b).

![]()

क्रॉस विभागात आकार त्रुटी मोजण्यासाठी विभाग अंजीर मध्ये दर्शविले आहेत. 2.4, बी. स्लीव्हच्या शेवटी आणि मध्यभागी 20 मिमीच्या अंतरावर मोजमाप घ्या.

मोजमापांच्या दोन्ही गटांमधून बेलनाकारपणापासून विचलन निश्चित करा.

1. आतील गेज मोजताना, पूर्वी तिरपा करून, काळजीपूर्वक, भागाच्या भिंतींवर टिपा न मारता, ते स्लीव्हच्या छिद्रात घाला. विभाग I–I मधील सर्वात लहान आकारमानावर रॉक करून डिव्हाइस सेट करा आणि काढा

सूचक संकेत. जर बाण शून्यातून डावीकडे विचलित झाला, तर विचलन अधिक चिन्हासह असेल (ते टाइलच्या ब्लॉकच्या आकारात जोडले जाते), उजवीकडे असल्यास, विचलन वजा चिन्हाने घेतले जाते (ते आहे टाइल्सच्या ब्लॉकच्या आकारातून वजा). टेबलमध्ये मोजमापाचा परिणाम प्रविष्ट करा. २.१.

2. प्रत्येक वेळी इंडिकेटरवर रीडिंग घेताना, कॅलिपर वैकल्पिकरित्या खालील विभागांमध्ये खाली करा. कॅलिपर हलवून सर्वात लहान आकारमान शोधण्यासाठी प्रत्येक मोजमापासह विसरू नका. मापन परिणाम

टेबलमध्ये प्रविष्ट करा. २.१. छिद्रातून कॅलिपर काढणे शॉक न करता सहजतेने केले पाहिजे.

तक्ता 2.1

| रेखांशाचा विभाग | निर्देशक विचलन मायक्रॉन | व्यासाचे मूल्य मायक्रॉन | ||

| क्रॉस सेक्शन 1-1 मध्ये | क्रॉस सेक्शन 4-4 मध्ये | क्रॉस सेक्शन 1-1 मध्ये | क्रॉस सेक्शन 4-4 मध्ये | |

| 1-1 | ||||

| 2-2 | ||||

| 3-3 | ||||

| 4-4 | ||||

| 5-5 | ||||

| 6-6 |

3. क्रॉस विभागात समान मोजमाप करा (Fig. 2.4, b). टेबलमध्ये मोजमापाचा परिणाम प्रविष्ट करा. २.२.

4. सर्व मोजलेल्या विभागांमध्ये सिलेंडर लाइनरच्या आतील पृष्ठभागाच्या व्यासांची गणना करा. सारणीच्या योग्य स्तंभांमध्ये गणनाचे परिणाम प्रविष्ट करा. 2.1 आणि टेबल. २.२. व्यासांची गणना करताना, चिन्ह विचारात घ्या (प्लस

किंवा वजा) सूचक सुईचे विचलन.

5. सर्वात मोठ्या आणि सर्वात लहान विचलनांमधील बीजगणितीय फरक किंवा दोनपैकी प्रत्येकासाठी सर्वात मोठ्या आणि सर्वात लहान परिमाणांमधील फरक म्हणून, रेखांशाच्या विभागाच्या प्रोफाइलचे विचलन निश्चित करा

विभाग टेबलमध्ये निकाल प्रविष्ट करा. २.१.

6. समानतेनुसार, गोलाकारपणापासून विचलनांची गणना करा आणि टेबलमध्ये लिहा. २.२.

7. सर्व मोजमापांमधून सर्वात मोठ्या आणि सर्वात लहान परिमाणांमधील फरक म्हणून दंडगोलाकारपणापासून विचलन निश्चित करा. टेबलमध्ये निकाल प्रविष्ट करा. २.३.

टॅब २.३.

प्रयोगशाळेच्या अहवालात हे समाविष्ट असावे:

1. कामाचे शीर्षक आणि उद्देश.

2. कॅलिपर डिव्हाइसचे वर्णन.

3. वापरलेली मोजमाप साधने आणि त्यांची वैशिष्ट्ये.

4. मापन पद्धत.

5. मोजमाप करण्यासाठी अटी.

6. आतील गेज सेट करण्याची योजना.

7. टेबलच्या स्वरूपात जारी केलेले मोजमाप आणि गणनेचे परिणाम. 2.1, टॅब. 2.2, टॅब. 2.3 आणि निष्कर्ष.

1. गेजच्या आत निर्देशकाचा उद्देश आणि उपकरण.

2. इंडिकेटर सेट करताना आणि शून्यावर सेट करताना प्रीलोड कशासाठी आहे?

3. इंडिकेटर कॅलिपरची सेटिंग शून्यावर स्पष्ट करा.

4. आतील गेजच्या डिझाइनमध्ये मध्यवर्ती पूल का आहे?

5. सेट अप करताना आणि मापन करताना कॅलिपर ओसीलेट करण्याचा उद्देश काय आहे?

6. तक्त्यामध्ये दिलेल्या मोजमापांचे आणि गणनेचे परिणाम स्पष्ट करा. 2.1, टॅब. 2.2, टॅब. २.३.

काम पूर्ण झाल्याची तारीख: "___" ___________200__

कामाच्या संरक्षणाची तारीख: "___" ___________200__

______________________ _________________ ____________________

(विद्यार्थ्याची स्वाक्षरी) (शिक्षकांची स्वाक्षरी आणि पूर्ण नाव)

संरक्षण परिणाम: _____________

प्रयोगशाळा आणि व्यावहारिक कार्य क्रमांक 7.

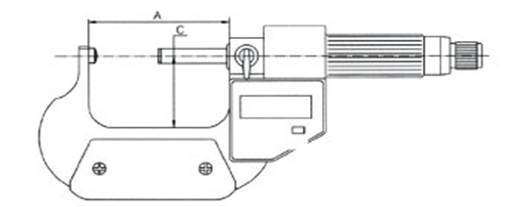

मायक्रोमीटर उपकरणे.

प्लेटचे परिमाण मोजणे आणि इलेक्ट्रॉनिक मायक्रोमीटर आणि कॅलिपरसह वायरच्या क्रॉस सेक्शनचे मोजमाप करणे.

वस्तुनिष्ठ: इलेक्ट्रॉनिक मायक्रोमीटरसह कार्य करण्याचे कौशल्य संपादन. प्लेटच्या परिमाणांचे मोजमाप. वायर विभागाचे मोजमाप.

मोजमाप साधने:इलेक्ट्रॉनिक मायक्रोमीटर आणि कॅलिपर.

व्यायाम:मायक्रोमीटरने प्लेटचे परिमाण मोजा आणि त्याच्या बाजूंच्या समांतरतेबद्दल निष्कर्ष काढा. इलेक्ट्रॉनिक मायक्रोमीटरने वायरच्या क्रॉस सेक्शनचे मोजमाप करा आणि त्याच्या परिमाणांच्या विचलनाबद्दल निष्कर्ष काढा.

डिव्हाइस आणि ऑपरेशनचे तत्त्व

1. कॅलिपरमध्ये दोन स्केल आहेत: मेट्रिक आणि इंच. लॉकिंग स्क्रूसह फ्रेम निश्चित केली आहे. फ्रेमची गुळगुळीत हालचाल फ्रेमच्या आत असलेल्या स्प्रिंगद्वारे प्रदान केली जाते.

2. खालच्या जबड्यांचा वापर करून बाह्य परिमाण मोजले जातात. चिन्हांकित कामासाठी, वरचे आणि खालचे जबडे वापरले जातात. अंतर्गत परिमाण मोजण्यासाठी वरच्या जबड्याचा वापर केला जातो.

3. परिमाण स्वयंचलितपणे केले जाते, रीडिंग लिक्विड क्रिस्टल डिस्प्लेवर प्रदर्शित केले जातात, कॅलिपरला संगणकाशी जोडणे शक्य आहे.

4. विविध संरचनात्मक घटकांचे कॅलिपर वापरून मोजमाप (भोक किंवा शाफ्ट व्यास, मध्यभागी अंतर, छिद्राची खोली इ.) खालीलप्रमाणे केले जाते:

स्क्रू अनलॉक केल्यावर, लिक्विड क्रिस्टल इंडिकेटर असलेली फ्रेम रॉडच्या बाजूने हलविली जाते, रॉडचे मोजमाप पृष्ठभाग आणि फ्रेमला जोडलेली फ्रेम किंवा मापन रॉड मोजलेल्या भागांच्या पृष्ठभागाच्या संपर्कात येतात. या स्थितीत, फ्रेमला स्क्रूने लॉक करणे आवश्यक आहे आणि डिव्हाइसच्या लिक्विड क्रिस्टल इंडिकेटरमधून दृश्यमानपणे वाचन करणे आवश्यक आहे किंवा डेटा ट्रान्सफर बटण दाबून, मोजलेल्या मूल्यावरील डेटा RS232 इंटरफेसद्वारे संगणकावर हस्तांतरित करा. .

सुरक्षा सूचना

जखम टाळण्यासाठी, तीक्ष्ण चिन्हांकित जबडे काळजीपूर्वक हाताळणे आवश्यक आहे, मशीन हलत असताना, कटिंग टूल हलत असताना आणि मोजलेला भाग फिरत असताना मोजमाप घेऊ नका.

कामाची तयारी

1. काम सुरू करण्यापूर्वी कॅलिपरसाठी पासपोर्टसह स्वतःला परिचित करा.

2. कॅलिपर पुसून टाका, गॅसोलीनमध्ये भिजवलेल्या चिंधीने ग्रीस काढा (विशेषत: मोजमापाच्या पृष्ठभागावरून काळजीपूर्वक), कापडाने कोरडे पुसून टाका.

3. आवश्यक असल्यास, वापरलेल्या संगणकाशी जोडणी करा.

4. "ऑन-ऑफ" बटण वापरून कॅलिपर चालू करा.

5. "मिमी-इन" बटणासह आवश्यक युनिट्स "मिली-मीटर-इंच" मध्ये मापन मोड स्विच करा

6. शून्य सेटिंग "शून्य" बटणाद्वारे चालते.

7. काम सुरू करण्यापूर्वी, बॅटरी उपस्थित/योग्य असल्याची खात्री करा आणि आवश्यक असल्यास बदला.

देखभाल

1. कामाच्या प्रक्रियेत आणि त्याच्या शेवटी, कूलंटच्या जलीय अल्कधर्मी द्रावणात भिजवलेल्या कपड्याने कॅलिपर पुसून टाका आणि नंतर स्वच्छ कापडाने वाळवा.

2. कामाच्या शेवटी, कोणत्याही एक पातळ थर लावा तांत्रिक तेलआणि केसमध्ये ठेवा.

3. ऑपरेशन दरम्यान, रॉड बेंड आणि इतर नुकसान टाळण्यासाठी, मापन पृष्ठभागांवर ओरखडे, नियंत्रित भागावरील मोजमाप पृष्ठभागांचे घर्षण टाळण्यासाठी उग्र आघात किंवा फॉल्स होऊ देऊ नका.

4. ऑपरेशन दरम्यान, बॅटरीच्या स्थितीचे निरीक्षण करा. जेव्हा इलेक्ट्रॉनिक युनिटच्या पॉवर सप्लाय सिस्टममधील व्होल्टेज कमी होते, तेव्हा ते कॅलिपरच्या डिस्प्लेवर पुरवठा व्होल्टेजमध्ये अस्वीकार्य घट दर्शवेल.

डिजिटल मायक्रोमीटर MCC लहान भाग आणि पातळ धातूच्या शीट मोजण्यासाठी तयार केले गेले. इलेक्ट्रॉनिक मायक्रोमीटर आहे डिजिटल उपकरणसंदर्भ, सापेक्ष परिमाण घेण्यास सक्षम, मोजमापांच्या सर्व श्रेणींमध्ये विविध आकारांमध्ये शून्य स्थान सेट करण्याच्या क्षमतेबद्दल धन्यवाद. डिजिटल मायक्रोमीटर आहे इलेक्ट्रॉनिक युनिट, ज्यामध्ये मेट्रिक आणि इंच मोजण्याचे स्केल समाविष्ट आहे. इलेक्ट्रॉनिक मायक्रोमीटर निरपेक्ष शून्य सेटिंग फंक्शनसह सुसज्ज आहे. त्यासह, आपण सापेक्ष आणि परिपूर्ण मापन करू शकता, सहनशीलता मर्यादा सेट करू शकता आणि मापन प्रक्रियांचे वर्गीकरण करू शकता. डिजिटल मायक्रोमीटर स्क्रीनवर डेटा वाचवू शकतो आणि त्यांच्या आउटपुटसाठी एक विशेष कनेक्टर आहे. डिजिटल मायक्रोमीटरचे मोजण्याचे भाग विशेष हार्ड मिश्र धातुंनी बनलेले असतात. 25 मिमी पेक्षा जास्त मोजण्याची क्षमता असलेले इलेक्ट्रॉनिक मायक्रोमीटर अतिरिक्त सेटिंग मापनासह सुसज्ज आहे.

आकार:

MCC-25 मापन श्रेणी 0-25 मिमी.

MCC-50 मापन श्रेणी 25-50 मिमी.

MCC-75 मापन श्रेणी 50-75 मिमी.

MCC-100 मापन श्रेणी 75-100 मिमी.

गोलाकार मापन पृष्ठभागांसह मायक्रोमीटर MKD1 पाईप्सच्या भिंती, बॉल बेअरिंगच्या आतील रिंग आणि इतर उत्पादनांची जाडी मोजण्यासाठी डिझाइन केले आहे. एक किंवा दोन गोलाकार पृष्ठभाग असू शकतात.

मापन पृष्ठभागांची त्रिज्या SR=5 मिमी. MK मायक्रोमीटरच्या तुलनेत समान मापन शक्तीसह मोजलेल्या पृष्ठभागांवर उच्च विशिष्ट दाब असतो.

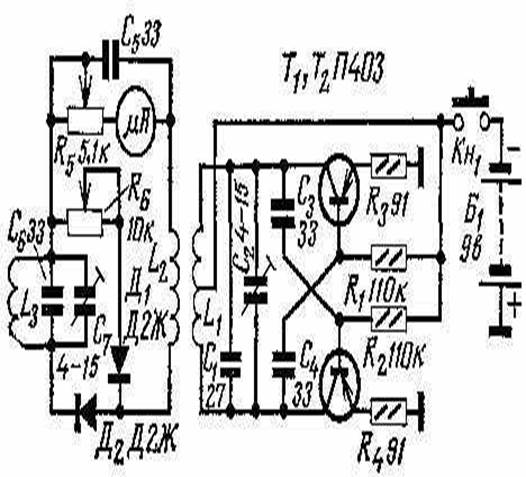

इलेक्ट्रॉनिक मायक्रोमीटरमध्ये जनरेटर आणि मोजण्याचे साधन असते. जनरेटर ट्रान्झिस्टर T1 आणि T2 वर पुश-पुल सर्किटनुसार एकत्र केले जाते आणि 15 मेगाहर्ट्झच्या वारंवारतेवर चालते. जनरेटर व्होल्टेज उच्च-फ्रिक्वेंसी ट्रान्सफॉर्मरद्वारे मापन यंत्रास दिले जाते.

सकारात्मक अर्ध-चक्र दरम्यान, डायोड डी 2, सर्किट L3C6C7, व्हेरिएबल रेझिस्टर R5 आणि मायक्रोअॅममीटरमधून प्रवाह वाहतो आणि नकारात्मक अर्ध-चक्र दरम्यान - डायोड डी 1, व्हेरिएबल रेझिस्टर्स R6, R5 आणि मायक्रोएमीटरद्वारे. स्लाइडर R6 वळवून, सकारात्मक आणि नकारात्मक अर्ध-चक्र दरम्यान मायक्रोअममीटरमधून वाहणारे प्रवाह एकमेकांकडे समान करणे शक्य आहे आणि नंतर ते शून्य वाचन देईल.

कॉइल L3 मायक्रोअॅममीटर सेन्सर म्हणून काम करते. हे कॉइल, तसेच कॅपेसिटर C6 आणि C7, एक सर्किट तयार करतात ज्याची रेझोनंट वारंवारता जनरेटरच्या वारंवारतेपेक्षा काहीशी कमी असते. वायरचा व्यास मोजण्यासाठी, तो L3 च्या आत घातला जातो. मग या कॉइलचा इंडक्टन्स, आणि परिणामी, L3C6C7 सर्किटची ट्युनिंग वारंवारता आणि शाखेतून वाहणारा प्रवाह D2 - L3C6C7 - R5 - मायक्रोअॅममीटर, बदल आणि नंतरचा बाण शून्यातून विचलित होतो. बाणाचे विक्षेपण कॉइल L3 मध्ये घातलेल्या वायरच्या व्यासाच्या प्रमाणात असेल.

मायक्रोमीटर 70x130x50 मिमीच्या मेटल केसमध्ये एकत्र केले जाते. हे 100 tkA च्या एकूण विक्षेपण करंटसह M494 मायक्रोअॅममीटर वापरते. कॉइल एल 1, एका लेयरमध्ये 10 मिमी व्यासासह पॉलिस्टीरिन फ्रेमवर जखमेच्या, वळणाची रुंदी - 10 मिमी. त्यात मध्यभागी टॅपसह PEL 0.31 वायरचे 21 वळण आहेत. कॉइल एल 2 एल 1 च्या वर ठेवलेला आहे आणि त्याच वायरचे 10 वळण आहेत. L3 कॉइल 4 मिमीच्या बाह्य व्यासासह आणि 2 मिमीच्या आतील व्यासासह सिरेमिक फ्रेमवर बनविले जाते. हे एका लेयरमध्ये (वाइंडिंग रुंदी 10 मिमी) जखमेच्या आहे आणि त्यात पीईएल 0.2 वायरचे 42 वळण आहेत. मायक्रोमीटरचे सर्व भाग 65 x 45 मिमी आकाराच्या गेटिनॅक्स बोर्डवर बसवले जातात, जे केस इन्स्ट्रुमेंटच्या पुढच्या पॅनेलला लंबवत जोडलेले असतात जेणेकरून L3 कॉइल फ्रेमचे एक टोक पॅनेलमध्ये बनवलेल्या छिद्रात जाईल. याव्यतिरिक्त, समोरच्या पॅनेलवर एक प्रतिरोधक R6 आहे - "शून्य सेटिंग" आणि एक बटण Kn1 - डिव्हाइसचे स्विच. मायक्रोमीटरचा उर्जा स्त्रोत - क्रोना बॅटरी - केसच्या आत निश्चित आहे.

स्केल बारविमानांची लांबी किंवा रुंदी मोजा, कॅलिपर आणि कॅलिपरसह मोजलेले परिमाण निश्चित करा आणि चिन्हांकित कामासाठी देखील वापरा. मापन अचूकता - 0.5 मिमी पर्यंत.

विविध कोनांच्या अचूक मापनासाठी सार्वत्रिक गोनिओमीटर, एकमेकांना जोडलेल्या डिस्कसह दोन शासकांचे प्रतिनिधित्व करतात. एका डिस्कमध्ये अंशांमध्ये विभागणी आहेत. मापन करताना, उत्पादन शासकांमध्ये स्थापित केले जाते जेणेकरून त्यांच्या कडा मोजल्या जाणार्या उत्पादनाच्या विमानांना स्पर्श करतील. या प्रकरणात, कोन मूल्य डिस्कवरील विभाजनांद्वारे निर्धारित केले जाते.

तांदूळ. युनिव्हर्सल गोनिओमीटर

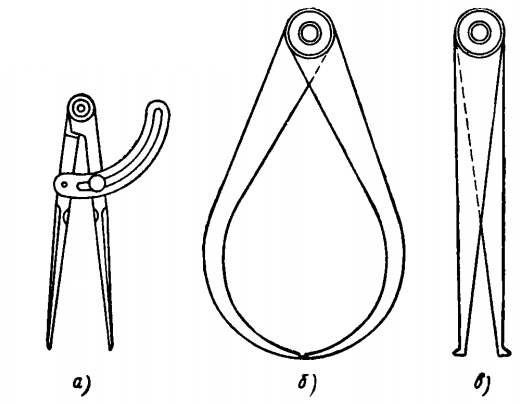

होकायंत्र, कॅलिपर आणि आतील गेज

होकायंत्रमुख्यतः चिन्हांकित करण्यासाठी वापरले जाते. कंपासचे पाय समान लांबीचे आणि जाडीचे असले पाहिजेत, योग्यरित्या तीक्ष्ण केले पाहिजेत आणि बंद केल्यावर, क्लिअरन्स देऊ नये. परिधान केलेले आणि बोथट केल्यावर, कंपासचे पाय व्हेटस्टोनने तीक्ष्ण केले जातात.

a - होकायंत्र: b - कॅलिपर; c - कॅलिपर.

कॅलिपरतपशीलांच्या बाह्य मोजमापासाठी कार्य करते. कॅलिपरसह मोजलेले मूल्य स्केल बारद्वारे निर्धारित केले जाते. मापन अचूकता - 0.5 मिमी पर्यंत. कॅलिपर जोडलेले आणि स्प्रिंग-लोड केलेले आहेत.

हिंग्ड कॅलिपर डिझाइनमध्ये सोपे आणि वापरण्यास सोयीस्कर आहे, परंतु कालांतराने, त्यात एक हिंग्ड कनेक्शन विकसित केले जाते आणि विनामूल्य प्ले प्राप्त केले जाते. मुक्त खेळ काढून टाकण्यासाठी, बिजागराच्या डोक्याचा रिव्हेट किंचित संकुचित किंवा riveted आहे.

पायांची टोके वापरल्यामुळे त्यांचा मूळ आकार गमावतात, म्हणून ते वेळोवेळी व्हेटस्टोनने भरले पाहिजेत.

न्यूट्रोमीटरपरिभाषित अंतर्गत परिमाणेतपशील कॅलिपरद्वारे मोजलेली मूल्ये स्केल बारद्वारे निर्धारित केली जातात. मापन अचूकता 0.5 मिमी पर्यंत. आतील गेज स्प्रिंग आणि हिंग्ड आहेत.

(आकृती अ) - एक मोजण्याचे साधन जे तुम्हाला तीन मोजमाप करण्यास अनुमती देते: बाह्य, अंतर्गत आणि खोली 0.1 मिमी अचूकतेसह. या साधनामध्ये स्केल बारशी जोडलेला एक स्थिर जबडा असतो, ज्यावर मेट्रिक स्केल लागू केला जातो आणि एक जंगम जबडा जो शासकाच्या बाजूने मुक्तपणे फिरतो. जंगम जबड्यात व्हर्नियर नॉच आणि खोली मोजणारी रॉड असते. अंतर्गत मोजमापांसाठी दोन्ही जबड्यांमध्ये शीर्षस्थानी टोकदार टोके आहेत. तळाशी असलेल्या व्हर्नियरवर दहा विभाग केले जातात. डाव्या टोकाच्या रेषेला शून्य म्हणतात. जेव्हा कॅलिपरचे जबडे घटलेले असतात तेव्हा आकार निश्चित करण्यासाठी, आपल्याला मिलिमीटरची पूर्णांक संख्या मोजणे आवश्यक आहे डावा डॅशव्हर्नियर (आकृती b मध्ये ते 11 मिमी आहे), आणि नंतर व्हर्नियरची रेषा शोधा, जी शासकाच्या कोणत्याही विभागाशी तंतोतंत जुळते. आकृती b मध्ये दर्शविलेल्या प्रकरणात, व्हर्नियरची दुसरी ओळ (शून्य रेषा मोजत नाही) शासकावरील भागाकाराशी एकरूप होते, म्हणून, दिलेला आकार 11.2 मिमीच्या बरोबरीचे असेल.

तांदूळ. कॅलिपर:

a - कॅलिपरसह मोजमाप; b - vernier वाचन; 1 - निश्चित स्पंज; 2 - स्पंजचा टोकदार टोक; 3 - जंगम स्पंज निश्चित करण्यासाठी स्क्रू; 4 - स्केल बार; 5 - नॉनियस; 6 - जंगम स्पंज.

खोली मोजण्याचे यंत्र

खोली मोजण्याचे यंत्रतुम्ही शाफ्ट, छिद्र इत्यादींवरील खोबणीची खोली मोजू शकता. मापन करताना, ज्या उत्पादनावरून मापन केले जाते त्या उत्पादनाच्या समतल भागावर खोली मापकाचे रेफरन्स प्लेन ठेवलेले असतात. डेप्थ गेजच्या सहाय्यक जबड्यांमध्ये खड्डे आणि गंज नसल्याची खात्री करणे आवश्यक आहे. वेळोवेळी, चाचणी प्लेट वापरून सपोर्ट जबडे लॅप केले जाणे आवश्यक आहे. लॅपिंग प्रक्रियेदरम्यान, जंगम शासक शून्यावर असावा. कॅलिपरसह मोजमाप कॅलिपर प्रमाणेच केले जाते.

तांदूळ. डेप्थ गेजसह मोजमाप

हे कॅलिपर आणि डेप्थ गेज दरम्यानचे कनेक्शन आहे.

गीअर दातांची जाडी कॅलिपर गेजने मोजली जाते ज्यामुळे त्यांचा पोशाख आणि आकार निश्चित केला जातो. रेखांकनातून गियर टूथची उंची जाणून घेणे (प्रारंभिक वर्तुळातून मोजणे), कॅलिपरच्या उभ्या स्केलवर त्याचा आकार सेट करा; त्यानंतर, कॅलिपरचे जबडे दातावर स्थापित केले जातात आणि दाताची जाडी आडव्या कॅलिपरने मोजली जाते. कॅलिपर गेजसह मोजमाप अचूकता 0.02 मिमी पर्यंत आहे.

तांदूळ. कॅलिपर

टेलिस्कोपिक पिन 12 ते 150 मिमीच्या श्रेणीतील अंतर्गत परिमाणे मोजा. पिनचा जंगम मापन रॉड शरीराच्या निश्चित भागामध्ये प्रवेश करतो, ज्यामधून ते स्प्रिंगद्वारे पिळून काढले जाते. एक लॉकिंग रॉड हाऊसिंगच्या आत चालतो, ज्याचा वापर कोणत्याही स्थितीत मापन रॉड पकडण्यासाठी केला जाऊ शकतो. भोक मोजण्यासाठी, आपल्याला मापन रॉड सोडणे आवश्यक आहे, पिन भोकमध्ये घाला आणि त्यास द्या. योग्य स्थिती, फिक्सिंग रॉड क्लॅम्प करा आणि नंतर छिद्रातून खोदकाम काळजीपूर्वक काढा. त्यानंतर, मापन रॉडची लांबी निश्चित भागासह कॅलिपर किंवा मायक्रोमीटरने मोजली जाते.

![]()

तांदूळ. स्टेम टेलिस्कोपिक:

1 - निश्चित भाग; 2 - रिलीझ स्प्रिंग; 3 - मापन रॉड; 4 - शरीर; 5 - फिक्सिंग रॉड.

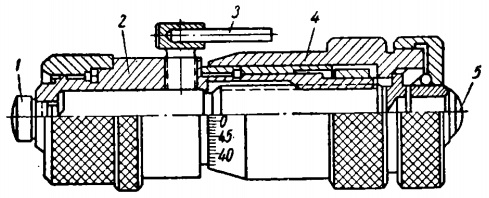

0.01 मिमीच्या अचूकतेसह भागांच्या बाह्य मोजमापासाठी कार्य करते. सर्वात सामान्य मायक्रोमीटर खालील आकार आहेत: 0-25; 25-50; 50-75; 75-100 मिमी. मायक्रोमीटर उपकरण आकृतीमध्ये दर्शविले आहे.

तांदूळ. मायक्रोमीटर:

अ - मायक्रोमीटरचा विभाग; b - आकारमान; 1 - कंस; 2 - टाच लॉकिंग स्क्रू; 3 - टाच; 4 - मायक्रोमेट्रिक थ्रेडसह स्क्रू; 5 - ड्रम; 6 - रॅचेट; 7 - 0.5 मिमी पर्यंत विभागांसह स्लीव्ह; 8 - क्लॅम्पिंग रिंग.

डाव्या बाजूला असलेल्या मायक्रोमीटर ब्रॅकेटमध्ये लॉकिंग स्क्रूसह कडक आणि ग्राउंड टाच आहे. ब्रॅकेटच्या उजव्या बाजूला निश्चित स्केलसह एक स्लीव्ह आहे; मायक्रोमेट्रिक थ्रेडसह स्टील स्लीव्ह, ज्याची पिच 0.5 मिमी आहे, स्लीव्हमध्ये निश्चित केली आहे. एक मायक्रोमेट्रिक स्क्रू स्लीव्हमध्ये गुंडाळलेला आहे, ज्याच्या बाहेरील टोकाला परिघाच्या बाजूने 50 विभाग असलेले स्केल असलेले ड्रम आणि एक रॅचेट माउंट केले आहे.

मापनासाठी, भाग स्क्रू आणि टाच दरम्यान स्थापित केला जातो, त्यानंतर ड्रम रॅचेटने वळवला जातो आणि स्क्रू मोजलेल्या भागाच्या संपर्कात येईपर्यंत वाढविला जातो. आकार निश्चित करण्यासाठी, स्लीव्हच्या पृष्ठभागावर अर्धा-मिलीमीटर डिव्हिजनसह, स्लीव्हच्या पृष्ठभागावरील मिलीमीटरची संख्या मोजणे आवश्यक आहे आणि नंतर ड्रमच्या काठावरील कोणता विभाग स्लीव्हवर बनवलेल्या अक्षीय रेषेशी जुळतो ते पहा. हा विभाग मागील डेटामध्ये जोडण्यासाठी मिलिमीटरच्या शंभरावा भागांच्या संख्येशी संबंधित असेल. आकृती b मध्ये दर्शविलेल्या मायक्रोमीटरच्या स्थितीत, आकार 20.05 मिमी वर सेट केला आहे.

मायक्रोमेट्रिक पिनसह, उत्पादनांचे अंतर्गत परिमाण 0.01 मिमीच्या अचूकतेसह निर्धारित केले जातात. त्याच्या संरचनेनुसार, मायक्रोमीटर shtihmas मायक्रोमीटर सारखे आहे. श्टीखमासमध्ये एका टोकाला गोलाकार मापन पृष्ठभाग असलेली टीप असलेली स्लीव्ह आणि दुसऱ्या बाजूला समान पृष्ठभाग असलेला मायक्रोमीटर स्क्रू असतो. मायक्रोमीटर प्रमाणेच परिमाण निर्धारित केले जातात. मापन मर्यादा वाढवण्यासाठी, मायक्रोमेट्रिक पिनमध्ये अदलाबदल करण्यायोग्य मापन रॉड्सचा संच आहे, जो तुम्हाला 250 मिमी पर्यंत आकार मोजू देतो.

तांदूळ. श्टीहमास मायक्रोमेट्रिक:

1 आणि 5 - गोलाकार मापन पृष्ठभाग; 2 - बाही; 3 - लॉकिंग स्क्रू; 4 - ड्रम.

हे उत्पादनांच्या परिमाणांमधील विचलन मोजण्यासाठी वापरले जाते. निर्देशक वैयक्तिक भागांचे उभ्या आणि क्षैतिज विमाने तसेच रनआउट, ओव्हॅलिटी आणि शाफ्ट आणि सिलेंडरचे टेपर तपासतात. निर्देशकाची मापन अचूकता 0.01 मिमी पर्यंत आहे.

इंडिकेटरमध्ये एक गृहनिर्माण असते, ज्याच्या आत अनेक गीअर्स असलेली यंत्रणा असते, गियर रॅक, स्टॉप आणि बाणासह डायल. डायलमध्ये 100 विभाग आहेत, त्यापैकी प्रत्येक 0.01 मिमीशी संबंधित आहे. जेव्हा मापन पिन 0.01 मिमीने हलविला जातो, तेव्हा बाण वर्तुळाभोवती स्केलच्या एका विभागाद्वारे फिरतो आणि जेव्हा पिन 1 मिमीने हलविला जातो तेव्हा तो एक क्रांती करतो. मापन पिन स्प्रिंगच्या क्रियेखाली मागे सरकते.

तांदूळ. सूचक:

a - निर्देशकाचा विभाग; b - इंडिकेटर माउंट करण्यासाठी सार्वत्रिक स्टँड; 1 - मोजण्याचे पिन; 2 - जंत चाक; 3 आणि 5 - गीअर्स; 4 - रॉड; 6 आणि 9 - झरे; 7 - गाडी; 8 - कॅरेज मार्गदर्शक.

आकृती b इंडिकेटर माउंट करण्यासाठी एक सार्वत्रिक स्टँड दर्शविते, ज्यासह भाग विविध स्थानांमध्ये मोजले जातात.

सिलेंडरचा पोशाख मोजण्यासाठी, निर्देशक एका विशेष डिव्हाइसवर निश्चित केला जातो - एक पॅसिमीटर.

तांदूळ. सिलेंडर पोशाख मोजण्यासाठी पॅसिमीटरसह निर्देशक: 1 आणि 2 - रॉड्स; 3 - जंगम टीप; 4 - स्विंगिंग लीव्हर; 5 - निश्चित रॉड; 6 - कॅलिब्रेटेड रिंग; 7 - निश्चित रॉड्सचा एक संच; 8 - इन्स्ट्रुमेंट हेडच्या पृथक्करण आणि असेंबलीसाठी की.

यंत्राच्या मोजणीच्या भागामध्ये (डोके) एक जंगम टिप आणि एक निश्चित रॉड असते. हलवता येण्याजोग्या टीपची हालचाल रॉकर आणि रॉडद्वारे निर्देशकाच्या मापन पिनवर प्रसारित केली जाते, जी यामधून यंत्रणा आणि बाणांवर कार्य करते. इंडिकेटर किटमध्ये निश्चित रॉड्स आणि कॅलिब्रेटेड रिंग्सचा एक संच समाविष्ट आहे जो तुम्हाला वेगवेगळ्या व्यासांचे सिलेंडर मोजण्याची परवानगी देतो. मोजमाप करण्यापूर्वी, डिव्हाइसच्या डोक्यात एक निश्चित रॉड स्थापित केला जातो (कधीकधी कॅलिब्रेटेड रिंग निश्चित रॉडच्या खांद्याखाली ठेवल्या जातात). रॉड आणि रिंग निवडण्यासाठी, सिलेंडर कॅलिपर किंवा शासकाने पूर्व-मोजलेले (अंदाजे) आहे.

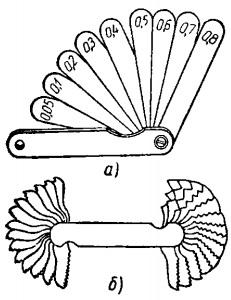

स्टाइलस आणि थ्रेड गेज

चौकशीएक स्टील कॅलिब्रेटेड प्लेट किंवा विविध जाडीच्या प्लेट्सचा संच आहे. प्रत्येक प्लेट त्याच्या जाडीने मिलिमीटरमध्ये चिन्हांकित केली जाते. दोन भागांमधील अंतर मोजण्यासाठी फीलर गेज वापरले जातात. मोठे अंतर मोजताना, अनेक प्लेट्स एकत्र वापरल्या जातात. मापन करताना, प्रोबचे तीक्ष्ण वाकणे आणि मोठ्या प्रयत्नांना परवानगी दिली जाऊ नये. हे सुनिश्चित करणे आवश्यक आहे की प्रोबवर कोणतीही घाण आणि धातूची धूळ नाही, ज्यामुळे मापन अचूकता बिघडते.

तांदूळ. मोजमाप साधने:

a - फ्लॅट प्रोबचा संच; b - थ्रेड गेज.

थ्रेड गेजबोल्ट, नट आणि इतर भागांवर प्रति इंच किंवा थ्रेड पिच (मिलीमीटरमध्ये) थ्रेडची संख्या तपासण्यासाठी आणि निर्धारित करण्यासाठी वापरला जातो. हा स्टँडर्ड इंच किंवा मेट्रिक थ्रेडच्या प्रोफाइलशी संबंधित दात प्रोफाइलसह स्टील कॉम्ब्स (थ्रेड टेम्पलेट्स) चा संच आहे. प्रत्येक कंगव्यावर प्रति इंच किंवा थ्रेड पिच थ्रेड्सची संख्या चिन्हांकित केली जाते. इंच थ्रेड गेजच्या मुख्य भागावर, 55 ° चिन्ह ठोकले जाते आणि मेट्रिक 60 ° चिन्ह असते. बोल्ट किंवा नटवर धागा तपासण्यासाठी, ज्याचे दात क्लिअरन्सशिवाय भागाच्या धाग्याशी तंतोतंत जुळतात असा कंगवा सापडत नाही तोपर्यंत थ्रेड गेज डायज लावणे आवश्यक आहे. मोजलेला धागा या कंगव्याच्या आकाराशी संबंधित असेल.

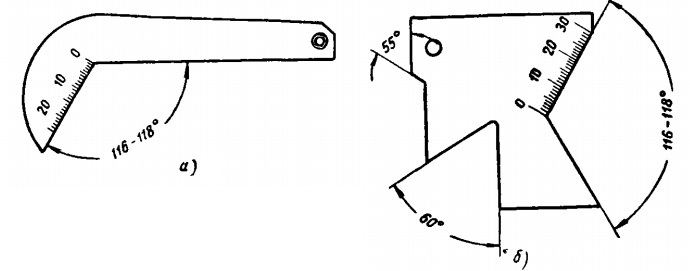

टेम्पलेट्स

त्रिज्या नमुनाउत्पादनांची त्रिज्या मोजण्यासाठी वापरले जाते. टेम्प्लेट ही उत्तल किंवा अवतल वक्र असलेली पातळ स्टील प्लेट आहे. प्रत्येक टेम्प्लेटच्या पृष्ठभागावर अंक कोरलेले आहेत, जे वक्रतेच्या त्रिज्याचा आकार मिलिमीटरमध्ये निर्धारित करतात.

50 मिमी पर्यंत व्यासासह ट्विस्ट ड्रिलचा तीक्ष्ण कोन तपासण्यासाठी एक टेम्पलेट 116-118 ° च्या कोनासह कटआउटसह स्टील प्लेटच्या स्वरूपात बनविला जातो. कटआउटच्या काठावर मिलिमीटर स्केल (आकृती अ) लागू केले जाते, ज्याद्वारे ड्रिलच्या कटिंग कडांची लांबी तपासली जाते.

तांदूळ. ट्विस्ट ड्रिलचा धारदार कोन तपासण्यासाठी टेम्पलेट्स:

a - साधे; b - सार्वत्रिक.

युनिव्हर्सल टेम्प्लेट (आकृती ब) सह, तुम्ही ड्रिलला तीक्ष्ण करण्याच्या कोनाव्यतिरिक्त, धागा (मेट्रिक 60 ° आणि इंच 55 °) देखील तपासू शकता.

चाचणी प्लेट

चाचणी प्लेट ही एक कास्ट आयर्न प्लेट आहे ज्यामध्ये पृष्ठभाग आणि कडा अचूकपणे मशीन केलेले असतात. हे मार्किंगमध्ये मोठ्या प्रमाणावर वापरले जाते आणि नियंत्रण कार्य. स्लॅबची पृष्ठभाग स्क्रॅच, ओरखडे आणि मुक्त असणे आवश्यक आहे गंजलेले स्पॉट्स. प्लेट स्तरावर काटेकोरपणे क्षैतिजरित्या स्थापित केले आहे. तपासण्यासाठी, उत्पादन किंवा प्लेट पेंटच्या पातळ थराने चिकटवले जाते, नंतर उत्पादन प्लेटवर ठेवले जाते आणि त्या बाजूने हलविले जाते. इंक प्रिंटनुसार, उत्पादन प्रक्रियेची अचूकता निर्धारित केली जाते. कामाच्या शेवटी, प्लेटची पृष्ठभाग पुसली जाते, तेलाने वंगण घालते आणि लाकडी झाकणाने झाकलेले असते.