Наиболее часто встречающаяся на всех производствах составная часть оборудования - электродвигатель. Смазка для подшипников электродвигателей - в этой статье мы попробуем помочь вам разобраться как выбрать смазку для электродвигателя, на что обратить внимание, как и чем смазывать электродвигатель чтобы продлить срок его службы.

Обслуживание электродвигателей один из обязательных пунктов в перечне служебных обязанностей механических служб, одной из составляющих такого обслуживания является смазывание подшипников.

Несмотря на то что срок службы подшипника складывается из множества факторов, начиная от качества исполнения самого подшипника, корректности его верной установки и наличия или отсутствия факторов влияния среды срок его службы можно радикально повысить при условии своевременной и правильной смазки.

Правильно подобранная смазка в зависимости от типа электродвигателя, условий его эксплуатации позволит вам обеспечить надежную и долговременную его работу. Неправильно подобранная смазка в тоже время грозит самое меньшее повышенным расходом и увеличением затрат на обслуживание, в худшем же случае вызовет повышенный износ, а в дальнейшем и разрушение подшипника. Особенно это применимо к подшипникам, эксплуатирующимся в сложных условиях - при высоких температурах, скоростях и нагрузках.

Применение смазочных материалов позволяет снизить трение на поверхности ролик-сепаратор, демпфирует ударную нагрузку тел качения на обойму и соответственно уменьшает шум при работе механизма. Также применение смазок способствует равномерному распределению тепла от поверхностей трения, являются своеобразным буфером защищающим подшипник от механических загрязнений (чем выше точность исполнения узла и чем выше скорость его вращения тем более весом этот фактор), а также защищает поверхность металла от коррозии.

Для правильной работы подшипника необходимо соблюдать рекомендации по нанесению и нормам закладки смазок, закладывать лишнюю смазку в подшипник не только неэкономично, но и приводит к тому что смазка хуже отводит тепло и может способствовать увеличению температуры подшипника. По данным исследований повышение температуры подшипника на 10 градусов снижает срок его службы на 20%.

Для смазывания электродвигателей применяются консистентные смазки на различных загустителях , например смазки на основе кальциевого мыла - простейший представитель этого класса смазок это обыкновенный солидол, однако солидолы уже не удовлетворяют требованиям предъявляемым к современным смазкам и не могут обеспечить надежную работу электродвигателя.

Другой представитель кальциевых смазок это смазка разработанная во времена СССР - ЦИАТИМ-221.

ЦИАТИМ-221 - это смазка на основе синтетической полисилоксановой жидкости 132-24 загущенной кальциевым мылом, смазка специально разработана для применения в электродвигателях со скоростью вращения до 10000 об/мин.

Литиевые смазки - благодаря структуре загустителя смазки на основе литиевых мыл применяют в широком интервале температур.

Нами разработана смазка на основе литиевого мыла Roxol MS с добавлением дисульфида молибдена - дли использования в электродвигателях при оборотах до 5000 об/мин при средних и высоких нагрузках. Благодаря содержанию в составе дисульфида молибдена смазка обладает высокими противоизносными свойствами.

Смазка ROXOL MS может быть иcпользована для замены более дорогих смазок ВНИИНП-242 и Molykote FB-180 в температурном диапазоне от -30 до +140 градусов.

Смазки на основе полимочевины - уникальные смазочные материалы с точки зрения их механической и химической стабильности, а также устойчивости к температурам.

Чем смазывать сальник/втулку моторчика (скольжение)?

Благодаря природе загустителя смазки относятся к беззольным, т.е. не оставляют нагара, образуют сверхстабильные реологические системы (смазка быстро восстанавливает структуру после механического воздействия, отлично противостоит повышению нагрузки благодаря чему срок ее службы выше смазок на основе мыльных загустителей).

Для удовлетворения потребностей отечественного потребителя компания Роксол разработала полимочевинную смазку с загустителем из тетрамочевины Roxol PU EP . Смазка может использоваться для замены смазoк SKF, MOBIL и SHELL и других импортных смазок с загустителем из полимочевины. Идеальна для тяжелых условий работы при высоких скоростях, в отличие от литиевых смазок работает до 10 раз дольше. При низких температурах (ниже минус 30 градусов) рекомендуем использовать смазки на основе синтетических масел — например смазку Roxol PU SYNT — работающую в широком диапазоне температур и имеющую великолепные антифрикционные свойства.

Выбор смазки для электродвигателя следует производить с учетом ряда факторов:

- Режим работы двигателя — скорость вращения, нагрузка на вал, длительность рабочего цикла.

- Условия рабочей среды — влажность воздуха, температура, наличие агрессивных факторов (химикаты, пар, пыль и т.д.)

- Конструкция и габариты узла.

Скорость вращения подшипника требует особого внимания, чем выше скорость тем ниже должна быть вязкость базового масла на основе которого изготовлена смазка.

Нагрузка на вал покажет, необходима ли смазка с повышенной несущей способностью (с EP присадками)

Длительность бесперебойной работы - выдвигает требования к механической стабильности смазки.

При температуре работы подшипника от 130 градусов и выше следует отдавать предпочтение смазкам термостойким, с температурой каплепадения от 190 градусов и выше.

Таким образом смазочный материал должен сохранять консистенцию в пределах рабочих температур, обладать высокой механической стабильностью, не вызывать эффект саморазогрева (т.е. вязкость его базового масла должна соответствовать скорости работы), обладать устойчивостью к окислению.

Консистентная высокотемпературная смазка на основе минерального масла с полимочевинным загустителем ROXOL PU EP разработана нами для применения в электродвигателях тяжелой внедорожной техники, электродвигателях насосов и вентиляторов вместо таких смазок как SKF, MOBIL XHP, SHELL GADUS, ею могут смазываться и ступичные подшипники.

Чистка вытяжного вентилятора — продлеваем жизнь вытяжного вентилятора

Установка вентилятора в ванной комнате очень хорошая идея. Благодаря нему проветрить помещение можно за считанные минуты. Благодаря вентилятору, установленному в вытяжной канал усиливается тяга самой вытяжки, что бывает полезно при повышении влажности в ванной или после перекура.

Однако с течением времени, особенно если в ванной комнате или туалете курят, вытяжной вентилятор сильно загрязняется. Как следствие тяга ослабевает. Кроме того, с течением времени смазка в подшипниках двигателя заканчивается и вентилятор начинает плохо работать, и может вообще сгореть. Поэтому периодически ему следует делать профилактику.

Если ваш вентилятор начал скрипеть и менять частоту вращения из-за подклинивания не спешите его выбросить, ему еще можно продлить срок службы. Для начала снимаем вентилятор. Обычно он крепиться на четырех саморезах. К электропитанию он подключен с помощью обычной клеммы на два провода. Удобно подключить вентилятор к выключателю, что бы можно было включать и выключать по необходимости.

И так вентилятор сильно загрязнен, двигатель подклинивает и перегревается, поэтому его необходимо смазать и почистить.

Рис.1.

Разборку вентилятора начинают со снятия крыльчатки. Она закреплена на валу двигателя за счет цангового зажима с конической резьбой, отворачивать гайку необходимо по часовой стрелке.

Рис.2.

После того как гайка отвернута крыльчатка вентилятора легко снимается с вала.

Рис.3.

Вентилятор поворачиваем лицевой стороной и отсоединяем провода двигателя от клем. В противном случае снять двигатель не получится.

И снимаем двигатель, он крепиться на двух винтах.

Рис.4.

Двигатель крепиться в корпусе вентилятора двумя винтами. Чтобы снять двигатель их необходимо отвернуть. При снятии двигателя его необходимо поддерживать. Если вы разбираете только что работавший вентилятор, то оденьте перчатки, т.к. двигатель горячий. Либо остудите двигатель перед разборкой.

Вот сам двигатель вентилятора.

Рис.5.

Для смазки вентилятора необходимо нанести несколько капель масла на передний подшипник и задний. Удобно использовать медицинский шприц с иглой. Закапать масло необходимо в место входа вала в корпус двигателя с одной и, с другой стороны.

Даем ему остыть. После чего чистим его кисточкой и смазываем. Для смазки вентилятора необходимо буквально две капли моторного масла, не стоит лить много. Одна капля нужна переднему подшипнику, вторая заднему. Далее рукой вращаем ротор (вал) двигателя, что бы смазка распределилась. Сразу ощущается, что вращаться он стал значительно лучше. Теперь двигатель не будет подклинивать и перегреваться.

Рис.6.

Все пластиковые детали моются водой с использованием моющих средств.

Перед сборкой все детали должны быть хорошо просушены.

Теперь собираем его вентилятор и устанавливаем на место.

Рис.7.

Сборка вентилятора выполняется в обратной последовательности.

Смазки для подшипников электродвигателей

Сначала устанавливается двигатель, потом подсоединяется клема, после чего крепится крыльчатка. Собранный вентилятор устанавливается на место и подключается к электропитанию.

Мы рассмотрели, как просто вернуть к жизни старый вентилятор. В большинстве случаев отказ вентилятора связан с загрязнением и отсутствии смазки в подшипниках двигателя. Почистив и смазав двигатель можно регулярно продлевать срок службы вентилятора. Вся работа занимает не более 10-15 минут, и экономит время и деньги, которые могли быть потрачены на новый вентилятор для ванной комнаты или кухни.

Смазка для подшипников мотора кухонной вытяжки.

Форум / Вентиляция и кондиционирование / Смазка для подшипников мотора кухонной вытяжки.

Задайте интересующий Вас вопрос на нашем форуме без регистрации

и Вы быстро получите ответ и консультацию у наших специалистов и посетителей форума!

Почему мы в этом так уверены? Потому что мы платим им за это!

Узнать подробности

Проработал мотор на подшипниках скольжения (который встроен в вытяжку) 4 года и у него ротор не скользит больше. Я смазал «синтетикой» — начало работать, но ее хватает на пол месяца максимум, дальше снова то же.

Возможно нужна какая нибудь особенная смазка?

Если на электродвигателе кухонной вытяжке стоят подшипники закрытого типа и он не скользит или работает с шумами то значит надо менять смазку.

Чем смазать моторы кухонной вытяжки, чтоб не визжали (солидол, масло и литол помогают недолго)?

Нужно разобрать подшипник, промыть в бензине или солярке собрать двигатель и долить веретенного масла. Если подшипник открытый то после промывки можно использовать для смазки консистентные смазки.

Автор вопроса упомянул, что в его кухонной вытяжке стоят подшипники скольжения. Эти подшипники нуждаются в чистке и промывке не меньше подшипников качения. Вообще необходимо очистить весь двигатель и вентилятор. Я применяю для смазки двигателя вытяжки силиконовое масло.

Дорогой гость, оставайся!

Уже многие зарабатывают просто общаясь на нашем форуме!

Например, вот так. Или вот так.

Ты можешь начать общаться на форуме уже сейчас. Просто войди через Вконтакте или зарегистрируйся, это займет одну минуту.

Но если ты у нас проездом, ты все еще можешь:

Адрес этой страницы

<<Предыдущая страницаОглавление книгиСледующая страница>>

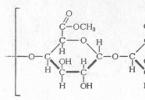

§ 4. Штампы для вытяжки. Усилие прижима при вытяжке изделий цилиндрической формы. Складки при вытяжке. Смазка при вытяжке .

Вытяжные штампы применяются для изготовления изделий различной формы. В результате вытяжки, например, из круглого плоского кружка материала можно получить изделие цилиндрической формы с дном (рис. 126, а, б). При вытяжке масса и объем материала не изменяются, а лишь изменяется форма заготовки. После вытяжки изделие имеет разную толщину стенок. В местах перехода от дна к стенкам материал утоняется.

Рис. 126. Вытяжные штампы:

а — для первой операции, б — для второй операции

Для избежания образования складок при вытяжке на прессах простого (единичного) действия применяют прижимы — буфера, вмонтированные в штампы, или пневматические подушки. Для глубокой вытяжки применяют прессы двойного действия, которые имеют наружный ползун для прижима материала и подушку для выталкивания изделия.

Усилие прижима зависит от удельного давления, механических свойств вытягиваемого материала и радиуса закругления вытяжной кромки матрицы.

Усилие прижима при вытяжке изделий цилиндрической формы с дном для первой операции определяют по формуле Q=(π/4*q, где D — диаметр заготовки, мм; d 1 — диаметр вытяжки, мм; r — радиус закругления вытяжной кромки, мм; q — удельное давление для мягкой стали и латуни, Па (кгс/мм 2).

Если в качестве прижима применяют пружину или резиновый буфер, то в начальный момент должно быть обеспечено минимальное давление, так как при увеличении глубины вытяжки давление увеличивается. При использовании пневматической подушки усилие прижима почти постоянно, что способствует повышению качества вытяжки. Глубокие изделия вытяжкой изготовляют в две и более операции.

Конструкции вытяжных штампов зависят от формы изделия и номера выполняемой операции вытяжки, соотношения размеров изделия и заготовки. Отношение диаметра изделия к диаметру заготовки называется коэффициентом вытяжки, который определяют по формулам m 1 =d 1 /D — для первой операции; m 2 =d 2 /d 1 — для второй операции.

Коэффициенты вытяжки и поправочные коэффициенты приведены в гл. I.

Зная коэффициент вытяжки, размер изделия по операциям определяют по формулам d 1 =m 1 D — для первой операции; d 2 = m 2 d 1 — для второй операции.

На коэффициент вытяжки влияет радиус закругления матрицы и пуансона. Радиус закруглений в зависимости от толщины материала должен быть: для мягкой стали -10S, для латуни — 5S, для алюминия — 7S.

На матрице штампа для вытяжки прямоугольных и квадратных изделий устанавливают перетяжные ребра, которые увеличивают надежность прижима. Избыток металла в заготовке имеется на закругленных углах в местах прижима заготовки.

Складки при вытяжке образуются вследствие большого зазора между пуансоном и матрицей и недостаточной силы прижима. Когда зазор мал, может быть отрыв дна изделия. Установленные зазоры между матрицей и пуансоном для вытяжных штампов составляют для мягкой стали (1,2-:-1,4)S, латуни и алюминия (1,1-:-1,2)S при первой операции. Для последующих операций соответственно (1,1-:-1,2)S.

На рис. 126 показаны два разных (непоследовательных) штампа: для первой (a) и второй (б) вытяжных операций.

Штампы предназначены для пресса двойного действия. Пуансон 1 закрепляется на внутреннем ползуне пресса, а прижим 4 — к наружному ползуну. Заготовка укладывается на матрицу 2. После включения пресса сначала опускается прижим 4, а затем пуансон 1. Во время вытяжки прижим 4 остается неподвижным. Выталкиватель 5, оказывая противодавление под действием пневмоподушки, двигается вместе с пуансоном 1. После вытяжки пуансон 1 первым поднимается вверх, а прижим 4, оставаясь неподвижным, снимает изделие с пуансона. Только после отхода прижима изделие выталкивается из матрицы выталкивателем 3.

Прижим для второй операции (см. рис. 126, б) имеет другую конструкцию: при опускании входит внутрь полого изделия, вытяжка которого производится на меньший диаметр. При этой конструкции устраняется складкообразование, уменьшается утонение у дна изделия, а также усилие вытяжки.

Смазка при вытяжке повышает стойкость штампов, снижает коэффициент трения и величину усилия при вытяжке. Смазочный материал должен обладать смачиваемостью, т. е. прилипать к смазываемым поверхностям; сохранять свои свойства при работе и хранении; не вызывать коррозию (ржавчину) штампуемых изделий и пресса; быть безвредным для человека; легко наноситься на поверхности штампуемых изделий и легко удаляться с них.

При глубокой вытяжке применяют смесь веретенного масла, солидола и талька. При малой глубине вытяжки, а также при вытяжке сферообразных изделий применяются мыльный раствор, эмульсия и др.

Состав смазки (%) для глубокой вытяжки : веретенное масло 40, солидол 20, тальк 11, сера 8, спирт 1 (серу вводят в виде измельченного порошка).

Состав смазки для неглубокой (легкой) вытяжки : зеленое мыло 20, вода 80.

На Горьковском автозаводе, например, для сложной вытяжки применяют смазку следующего состава, %: веретенное масло 52, мылонафт 20, тальк 18, гипс 2,5, древесная мука 5,5.

Для тяжелых штамповок (меловая смазка, %): веретенное масло 33; сульфидированное касторовое масло 1,5; рыбий жир 1,2; мел 45; олеиновая кислота 5,5; едкий натр 0,7; вода 13. Растворимая смазка: эмульсион жидкий 37; мел 45; кальцинированная сода 1,3; вода 16,7.

Смазка при вытяжке с утонением и холодном выдавливании стали: медный купорос — 4,5-5 кг; поваренная соль — 5 кг; серная кислота — 7-8 л; столярный клей — 200 г; вода — 80—100 л.

Примечание . Клей предварительно растворяют в горячей воде, после чего растворяют остальные компоненты. Омедненные заготовки хранятся в горячем мыльном растворе, из которого подаются на вытяжку.

Перейти вверх к навигации

Рассказать в соц. сетях:

Смазочные масла, пластичные смазки, дисперсии и пасты Molykote и EFELE обеспечивают долговременную безотказную работу подшипников электродвигателей в оборудовании любой отрасли промышленности.

Электродвигатели по сути – это преобразователи, в которых электрическая энергия преобразуется в механическую энергию вращательного или линейного движения. Потери в процессе этого преобразования обуславливают выделение некоторого количества тепла.

Еще в конце 19 века электродвигатели, постепенно вытесняя другие механические движители, стали применяться в промышленности. Сейчас они применяются повсеместно – на производстве, в быту, на транспорте, в электромеханических, автоматических, аудио- и видеоустройствах, системах водоснабжения, медицинской и вычислительной технике и т.д.

Чаще всего встречаются электрические двигатели постоянного и переменного тока. Их классифицируют по мощности, числу оборотов, способности изменять направление движения, количеству фаз питающего напряжения и т.д. Однако, несмотря на различающийся принцип действия этих двигателей, их конструкция во многом схожа. Основными узлами любого электродвигателя являются неподвижный статор, состоящий из обмоток или магнитов, и подвижная часть – ротор. Чтобы ротор свободно вращался внутри статора, его устанавливают на опоры, роль которых выполняют подшипники. В электродвигателях, применяемых в промышленности, наибольшее распространение получили подшипники качения.

По типу воспринимаемой нагрузки подшипники подразделяются на радиальные, радиально-упорные и упорные. Тела качения в них бывают шариковыми, игольчатыми или роликовыми – с цилиндрической, конической или сферической поверхностью качения. Кроме того, тела качения радиальных и радиально-упорных подшипников могут быть установлены в несколько рядов. По этому признаку подшипники делятся на однорядные или многорядные. В самоустанавливающихся подшипниках ось наружного кольца имеет возможность отклоняться относительно оси внутреннего кольца. В разборных подшипниках наружные или внутренние кольца могут сниматься. Если предусмотрена регулировка зазоров между телами качения и дорожками радиальных или радиально-упорных подшипников при сборке, то такие подшипники называются регулируемыми.

Чтобы обеспечить длительную службу электродвигателя необходимо периодически проводить техническое обслуживание его узлов. Смазывание подшипников является неотъемлемой частью таких работ. Для правильного выбора смазки подшипников электродвигателя, прежде всего следует проанализировать, в каких условиях они будут эксплуатироваться.

В двигателях небольшой и средней мощности обычно применяются необслуживаемые подшипники, в которых смазка заложена на весь срок службы. В мощных же многокиловаттных двигателях устанавливают такие подшипники, в которых смазку нужно менять с определенной периодичностью.

Один из самых важных параметров, по которым производится подбор смазочных материалов для подшипника качения, является фактор скорости вращения. Он, в свою очередь, зависит от числа оборотов вала, наружного и внутреннего диаметров.

Подшипники электродвигателей при эксплуатации воспринимают вибрации от вращающихся механизмов. В зависимости от назначения двигателей и места их установки, они могут подвергаться воздействию различных агрессивных факторов окружающей среды сезонным воздействиям высоких и низких температур, тумана, дождя, снега, влаги, пыли и т.д.

Как видим, условия эксплуатации подшипников электродвигателей зависят от назначения оборудования, климатического пояса, работы в помещении или на открытом воздухе. Пожалуй, единственным отличием условий их работы является то, что за счет тепловых потерь обмоток ротора и статора они обычно нагреваются больше, чем подшипники другого оборудования.

Таким образом, при подборе смазок для подшипников электродвигателей можно руководствоваться теми же соображениями, как и для других подшипников качения.

Для обычных условий эксплуатации вполне можно применять традиционные смазки или масла. Однако для многих видов оборудования, применяемого в различных отраслях промышленности, обычно характерна та или иная специфика.

Так, например, на оборудовании производств по обработке древесины, бумажных или цементных производств подшипники работают при повышенной запыленности. Для металлургических предприятий характерны экстремально высокие температуры. Электродвигатели оборудования химических производств подвергаются воздействиям агрессивных сред. В таких условиях традиционные масла закоксовываются, разрушаются, вымываются и перестают выполнять свои смазочные функции.

Таким образом, для обслуживания подшипников электродвигателей специфического производственного оборудования необходимо применять только специальные сервисные материалы.

Высокотехнологичные специальные смазочные материалы как для самых сложных условий эксплуатации, так и для среднестатистических режимов производятся под брендами Molykote и EFELE. Применение смазочных масел, пластичных смазок, дисперсий и паст для смазки подшипников электродвигателя обеспечивают их долговременную безотказную работу в оборудовании любой отрасли промышленности.

Примеры применения смазочных материалов Molykote и EFLEE для решения эксплуатационных проблем подшипников электродвигателей некоторых производств приведены в нижеследующей таблице.

| Отрасль производства | Решаемые проблемы | Материал | Используемые свойства |

| Переработка полимерных материалов | Малый срок службы, повышенный шум, вибрация |

Высокие скорости (DN до 800000 мм/мин) Умеренно высокие скорости (до +160 °С)

|

|

| Текстильная промышленность | Малый срок службы из-за работы в условиях повышенных температур и скоростей |

Длительный срок службы Длительный срок службы Длительный срок службы |

|

| Полимерная промышленность, металлургия | Схватывание, задир, заедание, вымывание смазки, коррозия |

Длительный срок службы Высокие противоизносные свойства Длительный срок службы |

|

| Уличная техника и оборудование, работающее при низких температурах | Деформация и разрушение пластиковых и резиновых деталей, вымывание, коррозия |

Сохраняет пластичность при температурах до -60 °С |

Более подробно ознакомиться с выбором смазки для подшипников качения в зависимости от основных условий их работы можно в статьях и .

В малых, средних и крупных электродвигателях используются подшипники разных типов и модификаций. И для полноценного функционирования электрических машин важно применять специализированную смазку для подшипников и правильно определять дозировку ее закладки. Материал данной статьи поможет более детально разобраться в данном вопросе.

Эксплуатационная необходимость в смазках

Подшипники применяются в электродвигателях в качестве опоры ротора и обеспечивают равномерность его осевого вращения и недостаточное количество смазки, равно как ее низкое качество, обуславливает снижение скользящего эффекта и провоцируют конструктивное намагничивание колец подшипника, а при обильном количестве она может попасть в электрическую машину и спровоцировать ее выход из строя.

Соответственно, замена смазки в подшипниковых узлах должна быть регулярной и своевременной, так как высокие температуры, вызванные значительными нагрузками и скоростями, продукты коррозии и механические взвеси приводят к ее окислению и утрате ею изначальных характеристик. Но при этом не следует забывать, что каждая замена смазки в подшипнике или втулке сопряжена с выводом электродвигателя из эксплуатации, что обуславливает простои и повышенные материальные затраты.

Применение специальных высокотемпературных и высокоскоростных смазок для подшипников - лучшее инженерное решение, которое позволяет:

- Увеличить межсмазочный интервал.

- Оптимизировать расходы на эксплуатацию и ремонт путем качественного смазывания подшипников.

- Обеспечить высокую производительность и стабильную работу электрического оборудования.

- Выйти на требуемую скорость вращения

Эксплуатационные свойства и применение смазочных материалов для подшипников

Назначение смазки, закладываемой вручную или подаваемой в подшипники механизированным способом, заключается в следующем:

- Минимизация внутреннего трения подшипниками скольжения.

- Герметизация подшипника от попадания механических частиц, пыли, окалины.

- Отвод тепловой энергии, которая образуется в результате трения, значительных внутренних напряжений и передается от нагретого вала двигателя, эту функцию выполняют смазочные масла входящие в состав смазки.

- Защита металлических конструктивных элементов от коррозии.

- Уменьшение вибраций и шумов.

- Увеличение срока службы пошипников работающих в тяжелых условиях работы

Виды применяемых смазочных материалов

Теоретически, как часть электрооборудования, подшипники могут обрабатываться густыми и жидкими смазками, но из-за вероятности попадания в обмотку на практике масла практически не применяются. Зато консистентные смазки с расширенным температурным диапазоном нашли широкое применение на всех видах электродвигателей. Они превосходно выдерживают значительные нагрузки, устойчиво противостоят выдавливанию смазочных материало и воздействию центробежных сил. Поэтому очень важен выбор смазки, в нашем случае - пластичных смазок, от этого на 70% зависит долгая работа подшипника.

Теоретически, как часть электрооборудования, подшипники могут обрабатываться густыми и жидкими смазками, но из-за вероятности попадания в обмотку на практике масла практически не применяются. Зато консистентные смазки с расширенным температурным диапазоном нашли широкое применение на всех видах электродвигателей. Они превосходно выдерживают значительные нагрузки, устойчиво противостоят выдавливанию смазочных материало и воздействию центробежных сил. Поэтому очень важен выбор смазки, в нашем случае - пластичных смазок, от этого на 70% зависит долгая работа подшипника.

Для эффективного и долговременного смазывания при подборе следует учитывать:

- Конструктивные особенности подшипников качения и электродвигателей.

- Характер эксплуатации (скорость вращения, режим работы, весовые и мощностные нагрузки).

- Специфика среды эксплуатации (влажность, перепады и пределы температур, наличие химически агрессивных веществ и механических взвесей).

Таким образом, в зависимости от конкретики условий эксплуатации для обработки подшипников или втулок могут использоваться смазки:

- Высокоскоростные. Применяются в электродвигателях с повышенными параметрами частоты вращения или со стабильно изменяющейся скоростной нагрузкой. Должны иметь консистенцию класса NLGI 2 и достаточно высокую температуру каплепадения, обеспечивать отличное отведение тепла и обладать повышенными противозадирными свойствами. Чаще всего рекомендуется при чрезвычайно высоких скоростях использовать смазки на базе синтетических базовых масел.

- Высокотемпературные. Применяются консистентные смазочные материалы с высокой стабильностью и имеющие отличные антифрикционные свойства. Используются для подшипников, сопряженных с температурами окружающей среды выше + 120 ˚С.

Наши лучшие смазки для подшипников могут использоваться для увеличения срока службы электродвигателей укомплектованных подшипниками скольжения и качения, работающих при вращении свыше 1000 об мин. Смазка подшипников работающих при воздействии экстремальных условий работы нашими материалами помогает электродвигателю выполнять свои функции и приводит к увеличению срока службы всего механизма в целом. Мы предлагаем универсальные и экономичные решения для большей части электродвигателей.

Что предлагает Смазочная компания Интеравто для электродвигателей

Мы предлагаем несколько смазочных материалов, которые можно применять в подшипниках электрических двигателей различного назначения.

«Интерм» - термозащитная пластичная смазка. Основа формулы высокотемпературной смазки «Интерм» - минеральное масло с добавлением фторполимерных загустителей. Благодаря высокой механической стабильности рекомендуется к применению для обслуживания подшипников качения электродвигателей , работающий в продолжительном и повторно-кратковременном режиме и в условиях повышенных температур (до +180 градусов) и нагрузок, например, приводы дымососов, насосов, вентиляторов, станков и т.д. Это тот случай если вы ищите качественную смазку на широкий диапазон температур. Смазка работает в несколько раз дольше чем обычная литиевая смазка и обеспечивает надежную работу оборудования даже при высокой нагрузке.

«Скат» - высокотемпературная синтетическая смазка, разработанная на базе полиальфаолефинового масла средней вязкости. Высокая механическая и термоокислительная стабильность обуславливают длительное смазывание и устойчивость к выдавливанию. Эффективна в качестве смазки высокоскоростных подшипников качения и втулок (скорость вращения свыше 5000 оборотов).

За последнее время конструкция электромоторов с коллектором заметно изменилась. Появились сменные щетки, многие двигатели стали разборными. Любому мотору требуется уход, чтобы все время получать от него хорошую производительность. Естественно, речь идет не о дешевых одноразовых экземплярах вроде Speed 400, ценой в 6 долларов, а о более серьезных движках, которые применяются на соревнованиях.

Со временем характеристики любого двигателя ухудшаются. Это естественно, поскольку происходит его износ. Однако современные электромоторы могут стоить довольно больших денег. Например, цена хорошего двигателя для класса "modified" (автомодели) может составлять сотню долларов. Конечно, часто менять весь двигатель целиком - довольно накладно и не всегда оправдано, поэтому моделисты стараются продлить его ресурс.

Очистка

Чтобы сохранять характеристики мотора на высоком уровне, желательно очищать его после каждых гонок. Сначала очищаются щетки и коллектор. Это можно делать при помощи специальной щеточки из стеклоткани, которая хорошо удаляет всю грязь. Чтобы при очистке коллектора ротор было удобнее вращать, на него можно надеть любую шестеренку из тех, что есть под рукой.

После того, как щетки и коллектор очищены, при помощи спрея промывается весь мотор, чтобы удалить скопившуюся внутри пыль.

Когда мотор промыт, щетки ставятся на место, на втулки капается масло, и щетки прикатываются в течение 30 секунд от 4 банок (либо от 6 банок через регулятор хода, на 1/4 газа). Мотор при этом не нагружается.

Не забудьте после прикатки заново очистить щетки и коллектор.

Смазка щеток и коллектора

Да, это не ошибка. Есть специальные смазки для щеток и коллектора, которые позволяют заметно улучшить характеристики электродвигателя. В основе тех смазок лежит нечто вроде присадок к маслу для двигателей внутреннего сгорания. Так что не вздумайте капать на коллектор то масло, что идет на втулки мотора.

Смазки для щеток и коллекторов продаются в маленьких емкостях, как масло, и стоят около 5-10 долларов. На соревнованиях без подобных средств уже никак не обойтись.

Замечание . Особенностью применения таких смазок является то, что придется обязательно промывать двигатель после каждого заезда. Иначе в следующий раз его характеристики станут не лучше, а хуже. Все это довольно муторно, так что на обычных тренировках, возможно, будет проще оставить коллектор мотора в покое.

Замена щеток

При эксплуатации мотора щетки придется менять относительно часто. Существуют разные мнения, как долго можно эксплуатировать щетки. Если речь идет о спорте, то мало кто использует более половины длины щеток. Можно менять щетки и раньше, чем они наполовину сточатся, но это, как говорилось выше, уже дело личного опыта и убеждений.

Провода щеток обычно припаивают к контактам на задней крышке, чтобы уменьшить потери энергии. На относительно маломощных моторах, вроде 27-витковых "стоковых" двигателей, можно использовать механическое соединение при помощи прижимного винта.

После того, как вы заменили щетки, их необходимо прикатать. Это делается очень просто:

- Капните немного масла на переднюю и заднюю втулку (или подшипник).

- Запитайте мотор от 4 банок в течение 5 минут. Если у вас нет отдельной батареи из 4 элементов, то запитайте мотор от стандартной 6-баночной батареи через регулятор скорости, включив его на 1/4 газа. Мотор в это время ничем нагружать не надо.

Для нормальной прикатки коллектор должен быть новым или проточенным. Не забудьте после прикатки очистить щетки и коллектор, тогда они прослужат намного дольше.

Проточка коллектора

Самым тонким местом электромотора являются коллектор и щетки. Щетки постепенно изнашиваются и требуют замены. Ну а коллектор со временем покрывается нагаром. И если щетки заменить относительно несложно, то для обновления коллектора его потребуется проточить на специальном станочке.

Во-первых, перед выполнением данной операции нужно решить, насколько она действительно нужна. Если речь идет о соревнованиях, то проточку надо производить каждые 2-10 заездов, в зависимости от двигателя, щеток, и условий эксплуатации. Так, мощный "модифицированный" автомодельный двигатель с жесткими щетками потребует проточки через 2 заезда. А если у вас "стоковый" мотор, то 10 заездов он откатает без заметного ухудшения характеристик. Необходимость проточки определяется визуально, по появлению на коллекторе заметного нагара. Это сложно точно описать, но со временем вы научитесь разбираться самостоятельно.

Для проточки вам понадобится специальный станок, который можно купить в хобби-магазине. Конечно, можно проводить эту операцию и на обычном токарном станке, но многим будет все-таки удобно "обновить" свой движок не выходя из дома, прямо на рабочем столе. Станки для проточки коллекторов делают многие фирмы, и цена колеблется где-то от 150 до 250 долларов, в зависимости от производителя, комплекта поставки и других опций. Как правило, станки различаются механизмами подачи резца и самим резцом (который идет в комплекте). В первом случае, чем дороже станок, тем проще вы сможете регулировать подачу резца, ибо дешевые станки имеют в механизмах подачи резца некоторые люфты. Ну а резец может быть сделан либо из металлокерамики ("carbid"), либо из более сложных алмазоподобных композитов ("diamond"). Первый вид резцов имеет меньшую скорость резанья и быстрее стачивается, но стоит сравнительно небольших денег (10-20$). Резцы с алмазной режущей кромкой позволяют точить на очень высоких оборотах, имеют большой ресурс, но и стоят, соответственно, под 100$.

Разберите мотор: снимите щетки, открутите заднюю крышку и извлеките ротор и прочие внутренности. Убедитесь, что внутри не осталось никаких прокладок.

Установите ротор на станок для проточки, и не забудьте выровнять основание станка: включите станок и убедитесь, что ротор никуда не съезжает. Если это не так, то подложите под станок прокладки, которые обычно идут в комплекте. И не забудьте сначала капнуть масла в те места, где ротор вращается на станке.

|

|

|

Включите станок и закрасьте коллектор черным маркером. Это поможет легко определить, остались ли на коллекторе непроточенные участки.

Плавно подведите резец и снимите тонкий слой коллектора, каждый раз возврашая резец в исходное положение. Капните на коллектор немного масла, чтобы повысить качество проточки. За один проход следует снимать не более 0.05 мм слоя. Помните, что чем меньше вы снимаете за один проход, тем качественнее получается поверхность и тем дольше прослужит резец. Коллектор протачивают до тех пор, пока не исчезнут все следы от маркера. Во время последнего прохода резец стоит медленно провести в оба конца по несколько раз.

Снимите ротор со станка и не забудьте удалить мусор, который попал между частями коллектора.

Проверка коллектора

Часто бывает, что дешевые моторы имеют неидеальный коллектор. Коллектор также может быть неровным после неудачной проточки. Проверяется это просто. Мотор запитывют от 4 вольт, а на щетки слегка чем-нибудь надавливают. Если при этом чувствуется вибрация, а мотор увеличивает обороты, значит коллектор недостаточно ровный.

Можно попробовать проточить коллектор заново (если, конечно, кривизна вызвана не станком для проточки). Или же ситуацию можно компенсировать более жесткими прижимными пружинами.

Заключение

Здесь были перечислены практически все моменты, с которыми вам придется столкнуться при эксплуатации электромоторов, имеющих коллектор. Остались открытыми только вопросы, касающиеся подбора щеток и прижимных пружин. Но эта тема весьма обширная и заслуживает отдельной статьи.

Бесперебойная работа подшипника обеспечивает высокую продуктивность самого электродвигателя.

Чтобы избежать проникновения частиц пыли и грязи, крышки подшипников и крышки на торце вала двигателя тщательно закрывают. Иначе может произойти вытекание масла или подшипниковой смазки из узла, ее дальнейшего растекания и попадания на обмотку двигателя.

Что до состава смазки – в ее состав не должна входить кислота или смола, ведь пенообразование в процессе эксплуатации подшипников недопустимо. Если же пена появилась – требуется добавить новое масло, либо полностью его заменить. В качестве указателей масла выступают контрольные отверстия – перед тем как долить масло, отверстия нужно открыть. Вы видите масло в специальном отверстии? Значит, все нормально, электродвигатель функционирует правильно.

Необходимо не менее двух раз за смену осматривать сам подшипник и состояние смазки для подшипника – как вращаются кольца и соблюдена ли чистота смазочного материала, как сильно нагревается подшипник.

А как определить заранее, что смазка теряет свои свойства? На утрату свойств смазки подшипника электродвигателя указывают такие изменения: снижение вращения, нагревание или расплавление подшипника. Замена смазочного материала должна производиться после его загрязнения и сгущения: раз в несколько месяцев (4-6), исходя из состояния.

Более частую замену нужно осуществлять, если подшипники работают в экстремальных условиях: высокие температуры, пыль и пр. Тогда масло нужно доливать спустя 300 рабочих часов.

Прежде, чем проводить замену масла нужно:

Провести промывку подшипника керосином

Провести продувание воздухом

Промывание подшипника маслом

Залить свежее масло

Уход за подшипниками качения (шариковыми, роликовыми) ровно такой же, что и уход за подшипниками скольжения – соблюдение чистоты механизма, применение соответствующей смазки для подшипников электродвигателя.

Прежде, чем запустить двигатель нужно посмотреть, есть ли смазка в подшипниках электродвигателя – смазка не должна занимать более 2/3 от объема камеры. Последующую проверку и замену смазки нужно осуществлять по необходимости – при ремонте или ориентируясь на состояние смазки.

Производя замену смазки – промойте подшипники. Снимите крышки с торца, возьмите чистый бензин для очистки от старой смазки. После промывания подшипника, его нужно высушить при помощи сжатого воздуха.

О набивке смазки. Эта процедура проводится вручную, с помощью деревянных или металлических лопаточек. Надо ли говорить, что они непременно должны быть чистыми. Смазкой наполняются кольцевые углубления, обращенные к подшипнику, лучше всего около 1/3 нижнего пространства заполнить смазкой для подшипников электродвигателя. Также по диаметру забивается смазка в область между шариками и обоймами.

Применять нужно только качественную и сертифицированную смазку. В линейке смазочных материалов Molykote и EFELE есть большой выбор смазок для подшипников электродвигателей:

Смазка для высокоскоростных подшипников электродвигателей: , Molykote BG-555

Смазка для подшипников электродвигателей компрессорных систем: ,

Смазка для подшипников электродвигателей оборудования пищевой промышленности: ,

Смазка для подшипников электродвигателей оборудования деревообрабатывающей промышленности: , ,

Смазка для подшипников электродвигателей оборудования химической промышленности: ,

Смазка для подшипников электродвигателей, работающих в условиях повышенных температур: ,

Лучшее решение для обслуживания электродвигателей

Итак, забивка смазки завершена. Но праздновать завершение смазывания рано. Сначала элементы подшипника собираются и испытываются: сперва легко ли вращается при ручном движении, а после этого на протяжении 15 минут двигатель запускают на холостом ходу. Если с подшипником все нормально, то слышится только монотонный жужжащий звук и никаких посторонних ударов и стуков.

Соответствие масла для двигателей оценивается его вязкостью.

Вязкость масла определяется при температуре 50 °С, поскольку после этой отметки вязкость снижается медленно, и можно увидеть, насколько быстрее потечет эта жидкость по сравнению с равным объемом воды.

Исходя из мощности электродвигателя, применяются разные виды масел:

Масло для электродвигателей мощностью до 100 кВт (подшипники скольжения) – веретенное масло с вязкостью 3,0–3,5 градусов

Масло для двигателей, скорость вращения которых составляет 250 – 1000 об/мин (подшипники с принудительной циркуляцией) – утяжеленное турбинное масло

Масло для двигателей, скорость вращения которых составляет более 1000 об/мин (подшипники с принудительной циркуляцией) – легкое турбинное масло

При эксплуатации любого подшипника могут возникнуть неисправности, решить которые можно нижеописанными способами.

Перегрев подшипников скольжения

Неисправность : перегрев подшипников оборудования с кольцевой смазкой может произойти из-за медленного вращения колец (некорректная форма колец, малое количество масла) или их остановки (очень густое масло). Тогда все говорит о недостаточной подаче масла.

Как решить проблему : очень густое масло следует сменить, если масла стало мало – долить до нужного уровня (согласно масляному указателю).

Неисправность : подшипники также могут перегреваться от загрязнения и проникновения мусора в масляный фильтр или маслопровод. Кроме того само масло тоже не застраховано от загрязнения.

Как решить проблему : промывка всей масляной системы, очищение масляных камер, замена масла, уплотнение подшипников.

Неисправность : несоответствующее масло для двигателя, неверная заливка вкладышей, осевое давление на подшипники.

Как решить проблему : применять исключительно эффективные масла и качественно заливать вкладыши.

Масло брызжет и течет из подшипников с кольцевой смазкой

Неисправность : чрезмерное количество масла брызжет и течет вдоль вала.

Как решить проблему : залить масло до риски масляного указателя в подшипник, при работе смазочные кольца забирают часть масла и его уровень уменьшится.

Неисправность : малое уплотнение подшипника, увеличенные зазоры в торцах вкладышей или слишком малые отверстия для стока в низу вкладышей - это потенциально может способствовать попаданию масла в двигатель.

Как решить проблему : при помощи латунной шайбы добиться уплотнения подшипника, тщательно подогнав ее к валу.

Масло или его пары оказались внутри двигателя

Неисправность : из-за влияния вентилятора масляные пары (или самом масло) могут попасть из подшипника внутрь механизма – возможность загрязнения растет, если подшипники расположены внутри корпуса механизма.

Как решить проблему : добиться разрежения в участке вентилятора, чтобы масло засасывалось. Ликвидировать дефекты в подшипнике и уплотнить стыки между статором и щитами подшипников.

Неисправности подшипников качения

Неисправность : перегрев подшипников от некорректной сборки, чрезмерно плотной посадки внешнего кольца подшипника или оттого, что температурное расширение вала не учитывается в процессе эксплуатации – отсутствует зазор подшипника.

Как решить проблему : поместить прокладку между корпусом и крышкой подшипника или выточить сторону крышки.

Неисправность : наличие в подшипнике избыточной смазки или несоответствующей для использования в этом узле.

Как решить проблему : применять эффективную и подходящую смазку.