Запчаници

ДОкатегорија:

Работи на механичко склопување

Запчаници

Запчаниците се наоѓаат во скоро сите монтажни единици индустриска опрема. Со нивна помош, брзината на подвижните делови на машинските алати се менува во големина и насока, силите и вртежните моменти се пренесуваат од едно вратило на друго.

Во запчаник, движењето се пренесува со помош на пар брзини. Во пракса, помалиот запчаник обично се нарекува шило, а поголемиот се нарекува тркало. Терминот „опрема“ се однесува и на запчаник и на тркало.

Менувачкото тркало што седи на погонската осовина се нарекува погонско тркало, а менувачкото тркало што седи на погонското вратило се нарекува погонско тркало. Бројот на забите на запчаникот е означен со буквата z.

Во зависност од релативната положба на геометриските оски на шахтите, запчаниците се класифицираат како цилиндрични, коси и спирални. Запчаниците за индустриска опрема се произведуваат со прави, коси и аголни (шевронни) заби.

Според профилот на забите, се разликуваат погоните на запчаниците: инволутни и циклоидни. Покрај запчаниците со запчеста брзина, менувачите користат Новиковски запчаници со кружен профил на заб. Менувачот Новиков овозможува користење на тркала со мал број заби, што значи дека има голем сооднос на менувачоти може да пренесе значителна моќност. Циклоидните запчаници се користат во инструменти и часовници.

Цилиндрични запчаницисо прави заби се користат во запчаници со паралелни оски на вратило и се монтираат на второто или неподвижно или подвижно.

Запчаните тркала со коси заби се користат за пренос на движење помеѓу вратила, чии оски се сечат во просторот, а во некои случаи и помеѓу паралелни вратила, на пример, кога менувачот мора да комбинира зголемена периферна брзина на тркалата и бесшумност на нивната работа при високи брзини. преносни односидо 15:1.

Спиралните тркала се монтираат на шахти само неподвижно.

Ориз. 1. Запчаници: а - цилиндрични со праволиниски заб, б - исти, со кос заб, в - со шевронен заб, г - конусен, г - тркало за решетката, f - црв, г - в кружен заб

Работата на спиралните запчаници е придружена со аксијален притисок. Аксијален притисокможе да се елиминира со поврзување на два спирални запчаници со идентични заби, но насочени во различни насоки. Така се добива шевронско тркало (сл. 1, в), кое се монтира со врвот на аголот на забот свртен кон насоката на вртење на тркалото. На специјални машини, шевронните тркала се прават едно парче од едно парче.

Косите запчаници се разликуваат по обликот на забите: прави, спирален и кружен.

На сл. 1, d ги прикажува конусните заби на шпорети, а на сл. 1, g – кружни запчаници. Нивната цел е да пренесуваат ротација помеѓу шахтите чии оски се сечат. За вкрстувачки оски, се користат и запчаници со црви (сл. 1, д). Коси запчаници со кружен заб се користат во преносите каде што е потребно особено мазно и тивко движење.

На сл. 1, d покажува запчаник и багажник. Во овој пренос, ротационото движење на тркалото се претвора во линеарно движење на решетката.

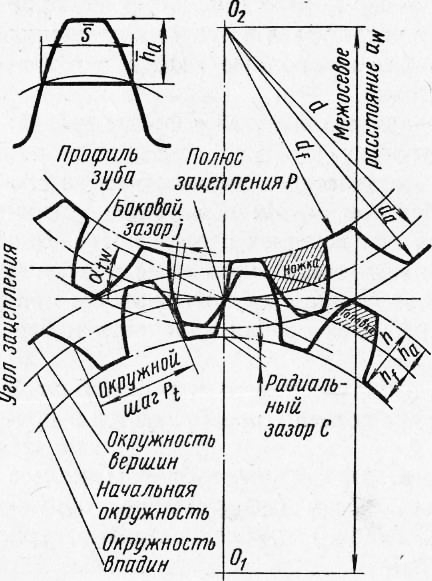

Елементи на запчаник. Во секое менувачко тркало (слика 2), се разликуваат три кругови (круг на чекор, круг на испакнатост, круг на шуплина) и, според тоа, три соодветни дијаметри.

Поделбениот, или почетниот круг дели 3 Ub во висина на два нееднакви дела: горниот, наречен глава на забот и долниот, наречен стебло на забот. Висината на главата на забот обично се означува со ha, висината на стеблото со hf, а дијаметарот на кругот со d.

Кругот на навртките е кругот што ги ограничува профилите на забите на тркалото одозгора. Тоа е означено да.

Кругот на шуплините се протега по основата на шуплините на забите. Дијаметарот на овој круг се означува df.

Растојанието помеѓу центрите на два соседни заби, мерено по лакот на кругот на чекорот, се нарекува чекор на запченикот. Чекорот се означува со буквата P. Ако чекорот, изразен во милиметри, се подели со бројот l = 3,14, тогаш добиваме вредност наречена модул. Модулот е изразен во милиметри и означен со буквата t.

Лакот на кругот на чекорот во забот се нарекува дебелина на забот, лакот S1 е ширината на шуплината. Како по правило, S = = Sx. Големината b на забот долж линијата паралелна со оската на тркалата се нарекува должина на забот.

Радијалниот клиренс е најкраткото растојание помеѓу врвот на забот и основата на шуплината на тркалото за парење.

Страничниот клиренс е најкраткото растојание помеѓу неработните профилни површини на соседните заби кога нивните работни површини се во контакт.

Сите елементи на запчаникот се поврзани со модулот: висина на главата на забот ha = t, висина на стеблото на забот hf = 1,2 t, висина на целиот заб h = 2,2 t.

Знаејќи го бројот на забите z, користејќи го модулот, можете да го одредите дијаметарот на кругот на чекорот на менувачот d = zm.

Ориз. 2. Шема на мрежести во преноси со цилиндрични запчаници

Формулите што може да се користат за одредување на параметрите на цилиндричните запчаници во зависност од модулот и бројот на забите се дадени во табелата. 5.

Запчаниците со мала брзина се направени од леано железо или јаглероден челик, брзите брзини се направени од легиран челик. По сечење на забите на машините за сечење запчаници, запчаниците се обработуваат со топлина за да се зголеми нивната цврстина и да се подобри отпорноста на абење. Тркала направени од јаглерод

Со диетата CTa.'irf, површината на забите се подобрува со хемиско-термичка метода - карбуризација и потоа стврднување. По термичка обработка, забите на тркалата со голема брзина се мелеат или се заземјуваат.

За да може ангажманот да биде мазен и бесшумен, едно од двете тркала во парови на запчаници, во некои случаи, кога товарот дозволува, е изработено од текстолит, ламинирана пластична иверка-G или најлон. За да се олесни вклучувањето на запчаниците при вклучување со движење по вратилото, краевите на забите од страната на преклопувањето се заоблени.

Брзините се или отворени или затворени. Отвори трансфери, како по правило, бавно се движи. Тие немаат куќиште за бања со масло и периодично се подмачкуваат со густа маст. Затворените запчаници се затворени во куќишта. Запчаниците на затворените запчаници се подмачкуваат или во маслена бања или со подмачкување со млаз под притисок.

Според брзината, брзините се поделени на следниве типови (m/s): многу мала брзина - v< 0,5, тихоходные - 0,5 < v < 3, среднескоростные - 3 < v < 15, скоростные - 15 < v < 40, высокоскоростные - v > 40.

Прецизноста на производството на тркалата и склопувањето на опремата мора да бидат конзистентни државен стандард. За цилиндрични, коси и црви запчаници, се воспоставени 12 степени на точност, назначени во опаѓачки редослед на точност за степени 1-12.

Најточните 1 и 2 степени се резерви, бидејќи модерни можностипроизводството и контролата не можат да обезбедат производство на точни тркала. 12-тиот степен е исто така резерва, бидејќи според сегашните ГОСТ, брзините сè уште не се направени погруби од 12-тиот степен на точност.

Одлична апликацијаимаат брзини од 6, 7, 8 и 9 степени на точност. Кратки карактеристикинајчестата опрема и црв запчаници(6-ти - 9-ти степен на точност) се дадени во табелата. 6. Секој степен на прецизност пренос на опремаодговара на нормалната кинематска точност утврдена со ГОСТ, како и непреченото функционирање на контактот на тркалото и забите.

Монтирањето на запчаниците на вратило не се разликува од монтирањето на макари, така што само проверката и прилагодувањето на запчаниците и запчаниците со црви е опишано подолу.

Главните технички барања за единиците за склопување на менувачот се следните:

1. При проверка на боја, забите на тркалата мора да имаат контактна зона од најмалку 0,3 должини на забите, а долж профилот - од 0,6 до 0,7 висини на забите.

2. Радијалното механичко истекување на тркалата не треба да ги надминува границите утврдени со техничките барања.

3. Оските на оските на испреплетените тркала и оските на приклучоците на куќиштето мора да лежат во иста рамнина и да бидат паралелни едни со други. Дозволените отстапувања се наведени во технички услови.

4. Потребна е празнина помеѓу забите на мрежните тркала, чија големина зависи од степенот на точноста на преносот и се одредува од табелата.

5. Склопената единица за склопување се тестира безделничењеили под оптоварување. Мора да обезбеди соодветна јачина за пренос на енергија, непречено работење и умерено загревање на потпорите на лежиштата (не повеќе од 323 K, или 50 ° C).

6. Преносот треба да работи непречено и речиси тивко.

Следното ја опишува постапката на склопување за некои склопови на сложени запчаници.

Прстенестиот запченик е инсталиран на централниот јака А на главината и е прелиминарно прицврстен со три до четири привремени завртки со помал дијаметар. Единицата за склопување се проверува на мандрелата за радијално истекување и круната е прицврстена со привремени завртки. Останатите дупки за завртките во главината и круната се заеднички преоблечени и потопени со помош на жига, а потоа нормалните завртки се вметнуваат во овие дупки, а привремените завртки се отстрануваат и испразнетите дупки се обработуваат на ист начин како и првите. Откако ќе се вградат нормални завртки во сите дупки, запчаникот конечно се проверува дали има истекување. Во силно оптоварени брзини, препорачливо е да ги затегнете завртките вртежен клуч, со цел да се создаде сила на триење на прирабничките рамнини, чиј момент би го надминал вртежниот момент што го пренесува запчаникот.

Прстенестиот запчаник е притиснат на централниот диск под напнатост. За да се олесни работата и да се избегнат можните изобличувања, круната претходно се загрева во маслена бања или специјален индуктор. часа до 393-423 K (120-150 °C). Потоа дупчете дупки за стоперите. Наместо со стопери, прицврстувањето често се врши со нитни. Во овој случај, дупките се дупчат, во нив се инсталираат навртки и се заковуваат со помош на преси.

При инсталирање на единиците за склопување на менувачот на вратила, најчесто се појавуваат следниве грешки: нишање на запчаникот на дневникот на вратилото, радијално истекување околу обемот на испакнатините, крајно излевање и лабаво прицврстување на потисната јака на вратилото.

Единицата за склопување се проверува дали се лула со допирање на притиснатата брзина со мек метален чекан.

Проверката за радијално и аксијално истекување на единицата за склопување - запчаник со вратило - се врши на призми или во центри.

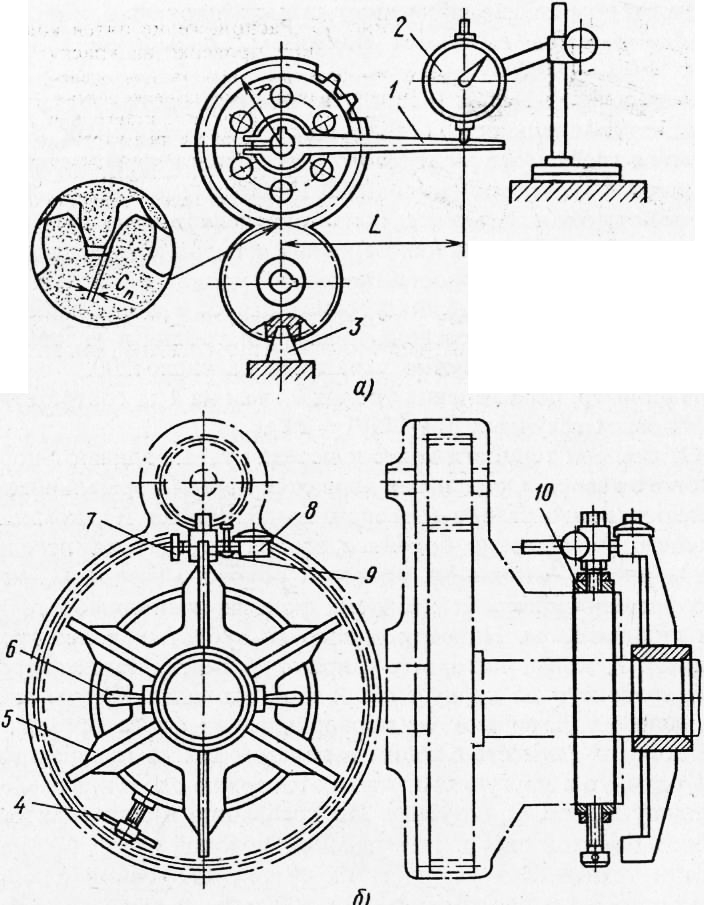

Ориз. 3. Поставување на сложени запчести тркала и проверка на истекување: а - сложено запчено тркало прицврстено со завртки, б - прицврстено со затворачи, в - дијаграм на проверка на вратило - склопна единица за пренос за радијално и аксијално истекување

За да го направите ова, вратилото се поставува на призмите, положбата на седиштето на призмата се прилагодува со завртки и оската се поставува паралелно со површинската плоча според индикаторот. Во шуплината на тркалото се поставува цилиндричен мерач, чиј дијаметар треба да биде 1,68 модули за вклучување на тркалата. Држачот со индикаторот е инсталиран така што неговата нога ќе дојде во контакт со мерачот и со пречки од еден или два вртења на стрелката. Во исто време, забележете го читањето на индикаторот, а потоа, префрлајќи го мерачот низ 2-3 заби и вртете го тркалото, доведете го мерачот до ногата на индикаторот. Се забележува отчитувањето на стрелката и се одредува дијаметралниот истег. Дозволениот истек на крајот и дијаметарот на обрачот на менувачот зависи од степенот на точност на тркалото според ГОСТ y. Механичкото истекување се проверува со индикатор.

Правилното менување на забите се случува кога оските на тркалата се паралелни, нема нивно вкрстување, а растојанието помеѓу оските на шахтите се одржува еднакво на пресметаната вредност. Паралелизмот на оските на лежиштата на куќиштето на менувачот (слика 4) се проверува со тежина, дебеломер и индикатор. Растојанието помеѓу оските на лежиштето се проверува со помош на тест мандрели инсталирани во куќиштето. Растојанието се мери или помеѓу мандрелите или долж нивната надворешна површина.

Ориз. 4. Шема за проверка на паралелизам и нормалност на оските на дупките и шахтите со помош на контролна осовина и универзален мерна алатка

По утврдувањето на димензиите на двете страни, се утврдува дека оските на дупките за лежишта не се паралелни. За да се постигне потребното централно растојание и паралелизам, куќиштата на лежиштата се поместуваат. Непаралелизмот во вертикалната рамнина може да се одреди со примена на ниво на секоја од шахтите. Износот на непаралелизам во овој случај ќе биде еднаков на разликата во отчитувањата на нивоата во аголни поделби. Вообичаено, цената на поделбата на ниво е дадена во фракции од милиметар на 1 mm, а за да се претворат отчитувањата на нивото во лачни секунди, цената на поделбата мора да се помножи со 200.

На пример, цената за поделба на нивоа од 0,1 mm на 1 m одговара на 20 лачни секунди (0,1-200/1 = 20”).

Стандардите за странично растојание се одредуваат врз основа на степенот на точност на тркалата и запчаниците. Главните се нормите на нормалниот гарантиран јаз (означен со буквата X), што го компензира намалувањето на страничниот јаз поради загревањето на преносот.

На сл. 5, a ја прикажува проверката на страничниот клиренс, кој кај цилиндричните запчаници се изведува со мерач на чувствителност или индикатор. Возачот е прикачен на вратилото на еден од запчаниците, чиј крај е притиснат на ногата на индикаторот монтиран на телото на монтажната единица. Другата брзина се чува од вртење со стегач. Тогаш возачот, заедно со вратилото и тркалото, е малку свртен во една или друга насока, а тоа може да се направи само со количината на клиренс во забите. Читањата на индикаторот го одредуваат клиренсот на страната. Најмалиот страничен клиренс C“ е означен во техничките спецификации за склопување на монтажната единица. Со интераксијално растојание од 320 - 500 mm за средно прецизни брзини, овој јаз треба да биде најмалку 0,26 mm. Најпрецизно, страничните празнини се мерат со помош на уреди за индикатори користејќи го таканаречениот далечински метод. Уредите ви овозможуваат да го измерите јазот во слепите брзини.

На сл. Слика 5б покажува еден од овие уреди. Се состои од крст, фиксиран на вратилото на менувачот со рачки и држач со индикатор. Држачот со индикаторот се навртува во стегачот и е прицврстен со завртка на капакот на менувачот. При нишање на вратилото со рака додека рамнината на крстот не дојде во контакт со ногата на индикаторот монтирана на фиксираниот капак на менувачот, се одредува страничното растојание помеѓу забите. Малото менувачко тркало мора да биде неподвижно.

Ориз. 5. Шема за проверка на страничниот клиренс со индикатор: а - отворен метод, б - далечински

Измерениот јаз треба да биде поврзан со дијаметарот на почетниот круг на запчаникот на чие вратило е прикачен пајакот.

На ист начин, проверете го страничниот клиренс за другите пет позиции на крстот, кога го ротирате заедно со вратилото под агол од 60°. Врз основа на резултатите од мерењето, се одредуваат флуктуации во големината на страничните празнини и се оценува квалитетот на склопениот пренос. Во зависност од модулот и точноста на менувачот на менувачот, дозволената разлика во страничните празнини е 0,08-0,15 mm.

Ориз. 6. Локација на контактните точки при проверка на боја:

а - димензии на контакт за проценка, б - еднострана локација на местото (непорамнување на тркалото на машина за сечење брзини или неусогласеност на дупките во куќиштето на менувачот, в - голем јазпо целиот раб (мало или големо меѓуаксално растојание), g - недоволно растојание по целиот раб (прекумерна или недоволна дебелина на забот на едното или двете тркала)

Неправилно контактно место и неправилна локација на забите се последица на грешки кои настанале при обработката и склопувањето на тркалата, вратилата, куќиштата на запчаниците и лежиштата. На сл. 6б, отпечатокот на бојата се наоѓа еднострано. Причината за неправилна шема на контакт може да биде неусогласеност на тркалото на машината за сечење брзини или неусогласеност на дупките во куќиштето на менувачот.

Ако забот на тркалото е вдлабнат од крајот и положбата не се менува кога се ротира за 180°, тогаш, следствено, оската на дупката во куќиштето е искривена. Оваа грешка може да се отстрани со притискање во нова черупка и здодевање или со потиснување на иглата на запчаникот, ако е поставена на иглата.

На сл. 6, в покажува преголем јаз по целата круна. Можни причини: Централното растојание во куќиштето е недоволно или преголемо. Елиминирајте ја грешката

потиснувајќи ги чаурите во телото и повторно досадување.

Недоволен клиренс низ круната е прикажан на сл. 6, г. Можни причини за мала празнина: прекумерна или недоволна дебелина на забите на едното или двете тркала. Во овој случај, заменете ги тркалата или користете куќиште со различно средно растојание.

На сл. 9.1а покажува два цилиндрични валјаци кои се тркалаат еден преку друг без да се лизгаат. Да ги наречеме почетни цилиндри (во нивната проекција - почетни кругови) и да ги трансформираме ролерите во запчаници, при што за таа цел се сечат вдлабнатини на нив и се зголемуваат испакнатите (сл. 9.6), кои заедно формираат заби од одреден профил. Очигледно, неопходен услов за да функционира преносот е еднаквоста на кружните чекори измерени по лаците на почетните кругови.

Страните на профилот на забот (едната или двете страни работат) може да се оцртаат со инволут (кој најчесто се користи, Сл. 9.7, а), циклични кривини формирани со тркалање кругови O1 и O2 долж почетните кругови (Сл. 9.7,6), долж кружните лаци (во преносот на Новиков, Сл. 9.7, в).

За време на процесот на мрежење, нормалата која е повлечена до кривите на точката на тангенција секогаш поминува низ мрежниот столб P.

Геометриската локација на тангентните точки во инволутното зафаќање е права линија што прави агол од 20° со нормалната подигната на P до O1O2 (сите норми се совпаѓаат). Отсечката l од оваа права линија е должината на зафаќањето (сл. 9.8); во циклоидна запченица има крива AB, во кружна запчаница има една или две прави линии AB и CD.

Во продолжение се разгледуваат цилиндричните запчаници со запчеста запчаница.

Нека z1 и z2 се броевите на запците на менувачот (во посебниот случај z1=z2). Дозволете ни да ја утврдиме врската помеѓу периферниот чекор (запомнете дека за двете тркала тие се еднакви (види Сл. 9.6)), бројот на забите и дијаметарот на почетниот круг.

За да се исклучи неспоредливиот број pi од формулите, вредноста на pt е избрана така што таа е множител на pi, на пример 0,5pi; пи; 2pi итн. Множеството (во mm) се нарекува периферен модул на запчаникот и се означува со mt. (Според ГОСТ 16530-83, модулот е линеарна големина, пи пати помала од периферниот чекор; mt=pt/pi). Сега горенаведените формули може да се препишат вака: dw1=mt*z1 и dw2=mt*z2.

Бидејќи запчаниците во мрежата имаат еднакви обиколни чекори, тогаш, следствено, нивните модули се еднакви.

Од формулата mt=dw/z следи друга дефиниција на модулот - ова е бројот на милиметри од почетниот (тесен) дијаметар по заб.

Модулот е главниот дизајнерски параметар на менувачот на менувачот. Неговите вредности (0,05...100 mm) за време на дизајнот се избрани од ГОСТ 9563-60* (ST SEV 310-76). Еве извадок од овој стандард за вредностите на модулите кои најчесто се наоѓаат во образовната пракса: 1-ви ред - 1; 1,25; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 2 ред - 1,125; 1.375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7,0; 11; 14; 18. Се претпочитаат вредности од 1-виот ред.

Тркалата со модул помал од еден се нарекуваат фин-модул.

Почетните цилиндри (сега имагинарни) се одделени со забите на главите од нозете (сл. 9.9). Дозволете ни да ги опишеме концентричните цилиндрични површини низ дното на вдлабнатините и врвовите на главите. Нивните проекции се кругови на испакнатини (да) и вдлабнатини (d1). (Во иднина ќе ги означуваме претплатите „1“ и „2“ само доколку е потребно.)

Висината на главата обично се зема еднаква на модулот, а нозете - 1,25 модули. Оттука,

da=dw+2mt=mt*z+2mt=mt(z+2); dt=mt(z-2,5).

За да се зголеми силата и да се намали абењето, забите се коригираат: висината на главата на помалото тркало се зголемува за сметка на ногата, и поголемо тркало- се намалуваат, а почетните кругови повеќе нема да бидат разделувачки, како на сл. 9.6. Секое тркало ќе има свој круг на делење d, кој не се совпаѓа со почетниот (сл. 9.10).

Корекцијата се врши со поместување на алатот за сечење брзини - решетката (слика 9.11), чии заби ја имаат таканаречената нормална почетна контура утврдена со ГОСТ 13755-81 за инволут. цилиндрични запчаници(Сл. 9.12), со износот m*x, каде што x е коефициентот на поместување на оригиналната контура (коефициент на корекција). Така, кругот на чекорот е круг на кој чекорот и аголот на заглавување се еднакви на аголот на наклонот и заглавувањето на главната решетка.

Кругот на висина е главната основа за одредување на елементите на забите и нивните големини.

Модулот m овде е исто така односот на периферниот чекор, измерен по лакот на кругот на висината, до пи. Според тоа, d=mz е основната пресметковна формула за брзински запчаник.

За некорегирани тркала, кругот на чекорот се совпаѓа со почетниот (x=0), како на сл. 9.6 и 9.9. Тркалата со z1=z2 не се поправаат.

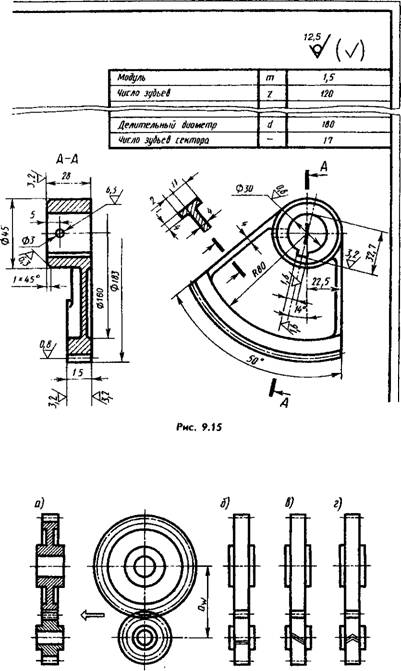

На работниот цртеж на тркалото, според ГОСТ 2.403-75* (ST SEV 859-78), параметарската плоча поставена во горниот десен агол на цртежот (сл. 9.13) го означува модулот, бројот на забите, стандардниот број за нормална почетна контура, коефициент на поместување и степен на точност според ГОСТ 1643-81, на пример 7-Н ГОСТ 1643-81, каде што 7 е седмиот степен на точност (вкупно има 1...12 во опаѓачки редослед ), N е типот на парење (со нула страничен клиренс).

Во вториот и третиот дел од табелата (тие се одделени со главните

линии) поставуваат податоци за контрола (види ГОСТ 2.403-75) и референтни податоци, соодветно.

Цртежите за обука обично ги содржат податоците означени на сл. 9.13 условно со двојна рамка, земајќи го тркалото неисправено (x=0), па дури и означете ги само вредностите на m, z, d.

Предниот дел го покажува само надворешниот дијаметар на тркалото. Грубоста на страничните површини на забите се нанесува на линиите на површината на теренот. Забите во аксијалните делови се оставени незасенчени во сите случаи.

Во цртежот на спирален запченик, по колоната „Број на заби“, се додаваат две колони за да се означи аголот на наклонетост на забите и нивната насока - десно (сл. 9.14) или лево за шевронски тркала додадена со натпис „Шеврон“.

Како што може да се види од сл. 9.14, за спирален запчаник, се прави разлика помеѓу аксијален чекор и нормален чекор - во рамнина нормална на насоката на забите. Според тоа, се прави разлика помеѓу крајните и нормалните модули.

Бидејќи спиралните запчаници се направени со истиот модуларен алат како и запчаниците (види Сл. 9.17), модулот m е означен во табелата со параметри на неговиот работен цртеж (mn е секогаш еднаков на m).

На цртежот на секторот (сл. 9.15), во колоната „Број на заби“, означете го нивниот број на целосен круг (120 во овој пример), а по колоната „Дијаметар на чекор“ додадете ја „Број на заби на сектори“ колона (17 во овој пример).

Во цртежите на склопување (слика 9.16, a-d) на рамнините нормални на оските на запчаниците, круговите на испакнатините се прикажани со главните линии (без прекини во зоната на заглавување): почетните се тенки линии со точки со цртичка (тие мора да се допираат), вдлабнатините се тенки полни линии (може да не се прикажани). Круговите на чекорот на тркалата не се нацртани.

Во делот, забот на едно од тркалата (по можност погонскиот) е прикажан пред забиениот заб (види стрелка на Сл. 9.16, а). Ако тркалата се ситно зрнести (или мали размери), тогаш празнините не се прикажани. Доколку е потребно, видот на запчаникот и насоката на забите се прикажани како на сл. 9.16.6, в, г.

При изработка на скица на запчаник (прифатливо општо име за запчаници), потребно е да се измери дијаметарот на кругот на испакнатите da, да се изброи бројот на забите и да се одреди модулот од формулата da=m(z+2 ). Во овој случај, можно е добиената вредност на модулот да се разликува од стандардната (на пример, со оние дадени погоре за вредности во опсег од 1...20 mm). Потоа треба да ја земете најблиската вредност на стандардниот модул и да ја разјасните измерената вредност на da.

Запчаниците се направени од леано железо (на пример, одделение SCh-40), челик (на пример, оценки 45, 12HNZA), обоени легури и други материјали на машините за сечење брзини - забивање запчаник, обликување на запчаникот и други, давајќи ги забите обликот што им е потребен со многу висок степен на точност.

На сл. 9.17, a, b, c даваат примери за методи на производство:

а - секач за прст, чиј профил е копија од профилот на шуплината на забот (метод на копирање); б - машина за готвење; в - Долбјак; лента (види Сл. 9.11). Последните три се однесуваат на попродуктивни методи за пробивање.

Запчаниците се произведуваат и со топло валање, што во некои случаи не бара дополнителна обработка.

За да се добијат потребните квалитети на изведба кај запчаниците со цилиндрични запчаници, при нивното производство треба да се обезбеди: соодветна кинематска точност, мазно заглавување, потребната големина и положба на контактната површина на страничните површини, големината и постојаноста на странични и радијални празнини во запчаникот, како и соодветниот квалитет на забите на страничните површини Кинематичката точност на запчаниците зависи од точноста на машината и алатот вклучени во сечењето на запчаникот и од точноста на инсталацијата на работното парче за време на процесот на сечење на запчаникот.Правилната инсталација или, како што понекогаш се нарекува, правилното порамнување, за возврат зависи од прецизноста на влегувањето на празното тркало во сечењето на брзината.

При изработка на запчаник, во првата фаза, на технолошкиот процес му се наметнуваат одредени барања, од кои зависи квалитетот на готовите запчаници. Главните барања вклучуваат:

- обезбедување концентричност на цилиндричната површина за седење и надворешните површини;

- обезбедување на нормалност на површината за седење и најмалку еден основен крај, а во запчаници исечени во пакет - два основни краја.

Во овој случај, мора да се обезбеди и перпендикуларноста на површината за слетување и структурниот потпорен крај.

Неконцентричноста на основните и структурните површини за седење и површината на испакнатините доведува до нерамномерни радијални празнини во мрежата, а за запчаниците кои се дизајнирани да ја мерат дебелината на забот со мерач на запченик - до неможноста за прецизно мерење на дебелината на забите. Ненормалноста на површината за седење и основниот крај, како и непаралелизмот на краевите, ќе доведат до искривување на мандрелата на која е поставено работното парче за сечење, а самиот запченик ќе има грешки кои ќе бидат изразени во радијалниот одлив на прстенестиот запченик и во изобличување на обликот и положбата на контактното место. Така, точноста на запчаникот не зависи само од самиот процес на сечење на запчаникот, извршен во втората фаза од производството, туку и во голема мера од точноста на работното парче.

Тековните стандарди ГОСТ за запчаници одредуваат толеранции само за готови запчаници, затоа точноста на производството на заготовки може да се утврди во зависност од прифатените технолошки процесметоди на обработка и контрола. Барањата за основните површини на работното парче мора да бидат утврдени според индустриските или фабричките стандарди.

За да се обезбеди одредената точност на готовите запчаници, следните параметри се стандардизирани за работните парчиња:

- димензии и облик на отворот за монтирање (за монтирани запчаници);

- димензии на дневниците за поддршка на вратилото (за запчаници со валјак);

- надворешен дијаметар на работното парче;

- радијално истекување на надворешната површина на работните парчиња;

- аксијално истекување на основниот крај на работното парче (крајот по кој работното парче се заснова на машината за време на сечењето на запчаникот).

Дупките на работното парче се технолошка основа при сечење запчаник, а во готовиот запчаник тие се главни, мерни и монтажни основи, односно дупката ја одредува точноста на обработка при сечење на запчаникот и точноста на мерењето при проверка на готовиот запчаник. Така, на празни места за запчаници со 3...5 степени на точност, дијаметрите на основните дупки не треба да бидат полоши од 5-ти квалитет, за тркала со 6-ти и 7-ми степени на точност - не полоши од 7-ми квалитет, за тркала со понизок квалитет степен на точност - не полошо од 8-мо одделение . Грубоста на површината на дупката треба да биде соодветноR α = 0,4 µm;R α =0,8 µm иR α = 1,6 µm.

Отстапувањата во надворешниот дијаметар на празното запченик сами по себе не влијаат на точноста на менувачот. Меѓутоа, бидејќи надворешната површина често се користи како мерна основа при мерење на голем број параметри на завршен запчаник, како и како мерна основа при мерење на машина за сечење запченик, отстапувањата на надворешниот дијаметар треба да се ограничат во зависност од услови за користење на надворешната површина. Така, отстапувањето и толеранцијата за надворешниот дијаметар на работното парче може да се доделат според 14-то одделение, под условдека отстапувањето на надворешниот дијаметар за запчаници со 3...7 степени на точност нема да надмине 0,1 m; за тркала со погруб степен на точност, отстапувањето не треба да надминува 0,2 m, каде што m е модулот на менувачот. Дозволените отстапувања се наведени во телото на работното парче.

Кога се користи надворешната површина на работното парче како мерна основа за усогласување на положбата на работното парче за време на сечењето на запчаникот, се препорачува да се ограничи неговото радијално истекување во однос на оската на тркалото; во овој случај, дозволениот радијален истек F rrd на работното парче мора да биде дел од толеранцијата за радијално истечување F rr на готовиот запченик на тркалото, т.е. F rrd = (0,5…0,7)F rr.

Ако надворешната површина не се користи како основа, тогаш дозволениот радијален истек F rrd на работното парче може да се удвои, но не треба да ја надминува толеранцијата за дијаметарот на работното парче.

Аксијалното истекување на основниот крај на работното парче влијае на карактеристиките на контактот на забите, во врска со тоа, дозволениот аксијален истек F t на работното парче на запчаник треба да биде само дел од толеранцијата F β за насоката на забот. а за спирално тркало од средни и големи модули - дел од максималното отстапување на аксијалниот чекор .

Изборот на дизајнот на првата фаза од процесот на производство на опрема е под влијание на дизајнот на запчаникот. Така значително се разликуваат технолошките процеси за производство на запчаници кои припаѓаат на класите „чаури“ и „шахти“.. Оваа разлика постои независно од другите карактеристики на дизајнотопрема, како и видови и видови на производство.

При изборот на шема за обработка на запчаник од класата „черупка“, се раководи од следниве размислувања:За почетната обработувачка основа на тркалото, се избираат необработени површини, кои мора да бидат концентрични на обработените површини, а необработените крајни рамнини на печат мора да бидат паралелни со обработените крајни рамнини.

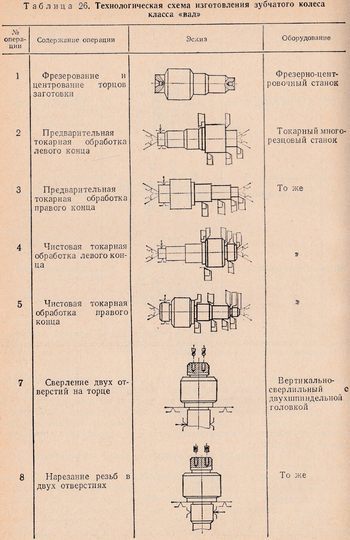

Во табелата 25 покажува како пример технолошки дијаграм за производство на запчаник (класа „черупка“).

Од почетните монтажни основи се врши првата операција, која се состои од дупчење и премачкување централна дупкаи отсекување на еден од краевите на хабот од истата инсталација. Целта на оваа операција е да се подготви централната дупка за пробивање и да се создаде машинска крајна основа за последователна операција.Втората операција - пробивање - се изведува од креираната крајна основа и се сведува на формирање на профил на дупка, на пример, шилест. Основата за понатамошна обработка ќе биде површината за седење на дупката (слотови) и крајот.

Третата и четвртата операција се конечни за првата фаза и се сведуваат на завршување на опремата за сечење на забите; се изведуваат врз основа на елементи сплајн врскаили друг профил на дупка. При извршувањето на овие операции, барањата за работното парче за сечење, наведени погоре и се сведуваат за да се обезбеди концентричноста на надворешната површина на запчаникот и површината за седење на дупката, како и нормалноста на обработените крајни рамнини на оската на дупката, мора особено да се набљудува.

Петтата операција - прелиминарно и завршно сечење на забите - се изведува на машина за подмачкување на запчаниците. Основата за оваа операција е дијаметарот на отворот и еден од краевите на прстенестата опрема.Шестата, седмата и дванаесеттата операција се однесуваат на завршните видови на обработка. Овде основата се истите површини.

Обработката на запчаниците од класата „вратило“ обично се изведува во центри и само во некои операции, со цел да се зголеми веродостојноста и цврстината на прицврстувањето на делот, се обезбедува со помош на други површини.

Во табелата 26 е прикажан технолошки дијаграм за производство на запчаник (класа „вратило“).

Првата операција при обработка на запчаник од класата „вратило“ е сечење на краевите и центрирање на работното парче. Препорачливо е да се изврши оваа операција на машини кои овозможуваат глодање на краевите и центрирање на делот од една инсталација. Операциите од второто до петтото се сведуваат на прелиминарно и полузавршено вртење со поставување на работното парче на центрите на машината. Седмата и осмата операција - дупчење и удирање две дупки на крајот - ја завршуваат првата фаза од производството на делот. Деветтата операција - прелиминарно сечење на забите - се изведува со подмачкување на запченикот со вградување на делот во центрите. Десеттата операција - бричење - исто така се изведува врз основа на центри.Петнаесеттата операција е карбуризација и стврднување на запчаникот. По термичка обработка, центрите се чистат или мелат. Оваа операција е задолжителна. Осумнаесеттата и деветнаесеттата операција - мелење на цилиндричните журнали и крај - го завршуваат процесот на завршна обработка, по што шилките се мелат и конецот се сече на стеблото.

Технолошките процеси вклучуваат обработка на метали и контролни операции извршени во одредени фази на обработка на делови.

Опишани примероци на дијаграмитехнолошките процеси се типични за разни видовии видовите на производство.

Зголемените барања за квалитетот на површината на забот и прецизноста на елементите за заглавување на запчаникот може да бараат вклучување на дополнителни завршни, термички и контролни операции во технолошкиот процес; различни операции може да се консолидираат или расчленуваат во зависност од видот на производството, но дијаграм на колото, низата чекори и редоследот на операциите ќе останат непроменети.

Цилиндричните запчаници имаат многу сложен дизајн (присуство на дополнителни списанија, дупки, итн.) и избор комплетна шемаизградбата на технолошки процес треба да се заснова на темелна анализа технички барањацртање и производствени способности.

На посебно место меѓу запчаниците од класата „черупка“ се внатрешните запци на менувачот. големи димензии, врз основа кога се работи на надворешниот дијаметар на делот. Деловите од овој тип имаат различен дијаграм на технолошкиот процес.Разликата е во тоа што основната цилиндрична површина, површината на забните испакнатини и крајот обично се обработуваат во една инсталација на делот, а основата за сечење на забите е надворешната површина на која делот се вградува во прицврстувачот или на кој инсталацијата на делот на предната плоча на машината за сечење запчаник се потврдува со помош на индикатор.

Главните типови уреди што се користат во операциите во првата фаза се ротирачки мандрели за вртење на цилиндрични запчаници од класата "ракав",обезбедување концентричност на надворешната и внатрешната цилиндрична површина на празното запченик, уреди за инсталирање на запчаникот на внатрешна машина за брусење при мелење на дупката и крајот.

Главните типови уреди што се користат во операциите во првата фаза се ротирачки мандрели за вртење на цилиндрични запчаници од класата "ракав",обезбедување концентричност на надворешната и внатрешната цилиндрична површина на празното запченик, уреди за инсталирање на запчаникот на внатрешна машина за брусење при мелење на дупката и крајот.

На сл. 270 го прикажува најчестиот дизајн на централната мандрела. Мандрелата е инсталирана со едниот крај во конусната чаура на вретеното на машината, а другиот крај на центарот на опашката. Вртењето на мандрелата се врши со спојка поврзана со прирабницата на вретеното со два крајни жлебови преку игла втисната во мандрелата и вметната во жлебовите на спојката.За да се елиминира влијанието на можниот непаралелизам на левиот крај на дизајнот до потпорниот крај при прицврстување на работното парче, под навртката се става сферична мијалник.

Масовно и големо сериско производствоСе користат и вретенски мандрели со завртка и пневматски стеги. На сл. 271 покажува вретено коллет сплајн мандрела со пневматска стегач.Телото на мандрелото 5 се вметнува во конусот на вретеното 2 и се прицврстува со мијалник 3, притиснат на прирабницата на вретеното со три завртки 4. Зашиленото колче 7, кое седи на конусот на мандрелото, има четири засеци и еден затворен жлеб низ кој завртка 6 поминува, држејќи го држачот да не падне од телото. Шипката 1, поврзана со пневматскиот цилиндар, поминува низ мандрелото и колтот, а навртките 8 се навртуваат на неговата навојна опашка, со помош на која се прилагодува стегањето на колтот. Кога шипката се поместува налево, го повлекува коллетот на конусот и го прицврстува делот;кога шипката се поместува надесно, нејзиното рамо го извлекува коллетот од телото на мандрилата, како резултат на што колтот може да се намали и да го ослободи делот.

Масовно и големо сериско производствоСе користат и вретенски мандрели со завртка и пневматски стеги. На сл. 271 покажува вретено коллет сплајн мандрела со пневматска стегач.Телото на мандрелото 5 се вметнува во конусот на вретеното 2 и се прицврстува со мијалник 3, притиснат на прирабницата на вретеното со три завртки 4. Зашиленото колче 7, кое седи на конусот на мандрелото, има четири засеци и еден затворен жлеб низ кој завртка 6 поминува, држејќи го држачот да не падне од телото. Шипката 1, поврзана со пневматскиот цилиндар, поминува низ мандрелото и колтот, а навртките 8 се навртуваат на неговата навојна опашка, со помош на која се прилагодува стегањето на колтот. Кога шипката се поместува налево, го повлекува коллетот на конусот и го прицврстува делот;кога шипката се поместува надесно, нејзиното рамо го извлекува коллетот од телото на мандрилата, како резултат на што колтот може да се намали и да го ослободи делот.

Предноста на ваквите мандрели е што при масовно производство на исто тело може да се стават колети со различни дијаметри, а преоѓањето на обработката од еден на друг дел се врши само со замена на коллетот.

По стврднувањето, цилиндричните запчаници од класата „чаури“ обично треба да се мелат по внатрешниот дијаметар и крај, а запчениците со 6...7 степени на точност се мелат и по површината на забите.

Дупките и краевите се мелат на внатрешни машини за брусење со уред за мелење краеви. Брусењето на дупката може да претходи на мелењето на забите или, ако забите не се мелени, може да биде последната операција.

Во еден или друг случај, дупката за заземјување мора да биде концентрична со почетниот круг (наклон) на тркалото, а почетниот дијаметар (теренот) мора да се земе како основа за мелење. Соодветната инсталација на запчаникот за време на мелењето се врши со помош на специјални алатки. Вообичаено, таквите уреди се прецизна чак со три вилици и кафез со три валјаци, со чија помош запчаникот што треба да се меле се прицврстува во челустите на чак. Во други дизајни на уреди, делот е прицврстен со шест валјаци прикачени на камери, кои се доведуваат до центарот со поместување на држачот со конуснавнатрешна површина