Локомотивная бригада приходит на работу по графику иливотдельных случаях го вызову.

О прибытии бригады машинист докладывает дежурному по депо и получает маршрут.

Машинист должен иметь при себе свидетельство на право управления тепловозом, формуляр с талонами предупреждений, расписание движения поездов и выписку из приказа о допускаемых скоростях движения.

Помощник машиниста предъявляет удостоверение.

На работу машинист и его помощник обязаны приходить хорошо отдохнувшими, бодрыми и одетыми по форме.

В соответствии с установленным порядком машинист и его помощник перед рейсом проходят поверочный медицинский осмотр. Это позволяет чаще контролировать их здоровье и самочувствие, что очень"важно, учитывая специфический характер работы локомотивных бригад.

Помните! Успех рейса во многом зависит от того, как вы к нему подготовились!

Машинист и его помощник знакомятся с действующими приказами и предупреждениями, поездным положением на участке и прогнозом погоды.

В необходимых случаях локомотивная бригада получает инструктаж, во время которого заостряется внимание на отдельные положения правил, инструкций и приказов, уточняются режимы ведения поезда и приемы управления автотормозами, даются практические советы по обнаружению и устранению неисправностей в пути следования, если они возникнут.

ПРИЕМКА И ОСМОТР ТЕПЛОВОЗА

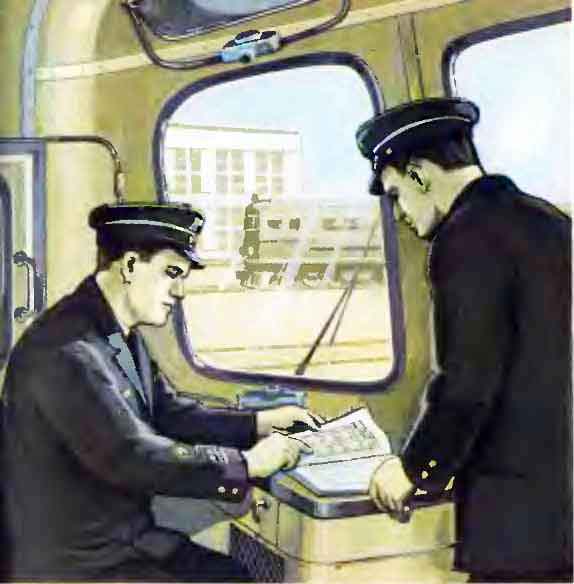

Машинист, сдающий тепловоз, информирует принимающего о состоянии основных узлов и агрегатов локомотива, затруднениях, которые, возможно, имели место в пути следования, а также о выполненном служебном ремонте.

Все замечания машиниста, сдающего локомотив, и машиниста, вновь заступающего, сделанные в результате приемки и осмотра локомотива, должны записываться в журнал технического состояния тепловоза, форма ТУИ 52. Записив журнале необходимо делать чернилами технически грамотно и аккуратно.

Если смена локомотивных бригад производится на станциях, где предусмотрен технический осмотр тепловоза, необходимо требовать от работников пункта технического осмотра устранения выявленных неисправностей с отметкой в журнале технического состояния тепловоза. После сдачи-приемки тепловоза машинисты расписываются в журнале.

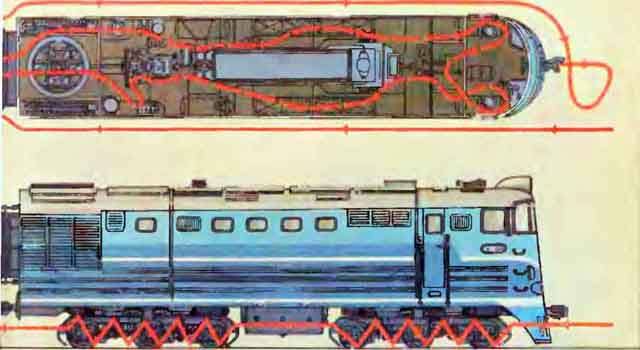

Локомотивная бригада, принимающая тепловоз, обязана убедиться в исправной работе всего оборудования, обратив особое внимание на состояние ходовых частей, важнейших узлов и деталей. Кроме того надо проверить запас топлива, воды, масла и песка, а также наличие инструмента, инвентаря и запасных частей.

Осматривать тепловоз необходимо последовательно от одного узла к другому. Это поможет бригаде рационально использовать время и, главное, не упустить возможные неисправности.

Соблюдая это общее правило, в бригаде может устанавливаться свой внутренний порядок осмотра для машиниста и помощника в соответствии с их опытом работы.

Однако машинист обязан лично проверить состояние узлов и деталей, от которых зависит безопасность движения,.

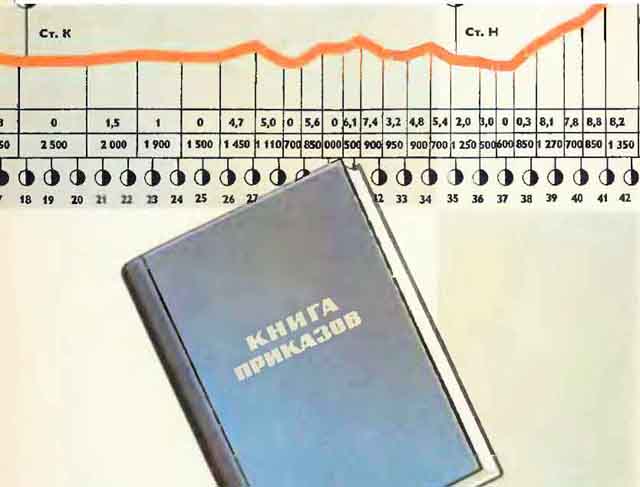

Для поддержания тепловоза в технически исправном и чистом состоянии начальник депо, исходя из местных условий, устанавливает порядок распределения обязанностей между локомотивными бригадами по уходу за отдельными узлами и локомотивом в целом в процессе его эксплуатации. График распределения этих работ между бригадами, рассчитанный на один или несколько рейсов (оборотов локомотива), должен находиться на каждом тепловозе и его исполнение контролируется принимающей бригадой. При обслуживании локомотивов бригадами нескольких депо, график составляется начальником депо приписки тепловоза, утверждается службой локомотивного хозяйства и является обязательным для всех бригад, на всем участке обращения.

Работы, предусмотренные графиком, выполняются, как правило, при сдаче локомотива, а в ряде случаев, в зависимости от времени, которым располагает локомотивная бригада, и перед поездкой, а также в пути следования во время стоянок.

После приемки тепловоза и до его сдачи на локомотивную бригаду возлагается полная ответственность за содержание всех узлов и агрегатов в исправном состоянии.

![]()

ОСМОТР ЭКИПАЖА

Помните! Безопасность движения зависит прежде всего от исправности экипажной части локомотива.

Небольшая на первый взгляд неисправность, не обнаруженная своевременно, может создать серьезные затруднения в пути следования и даже привести к аварии.

Поэтому при осмотре узлов и деталей экипажа необходимо быть предельно собранным и внимательным.

Вознаграждением за то время, которое затрачено на тщательный осмотр экипажа, будет ваша уверенность в исправности ходовых частей тепловоза.

Осмотр экипажа тепловоза целесообразно начинать с трубопровода песочной системы.

Необходимо, чтобы трубы песочницы были надежно закреплены и не имели протертых мест, а их резиновые наконечники находились на установленном расстоянии от рельса и были направлены на его головку под колесо. Это позволяет получить наибольший эффект от применения песочницы и снизить расход песка.

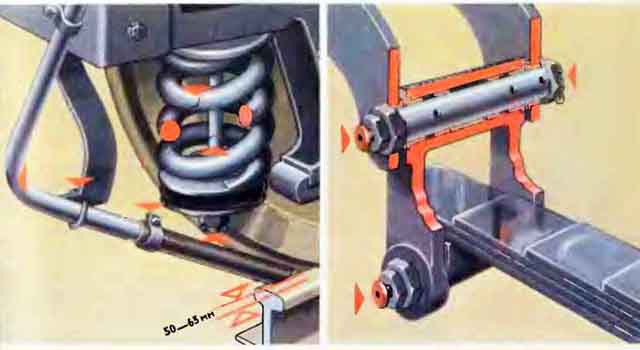

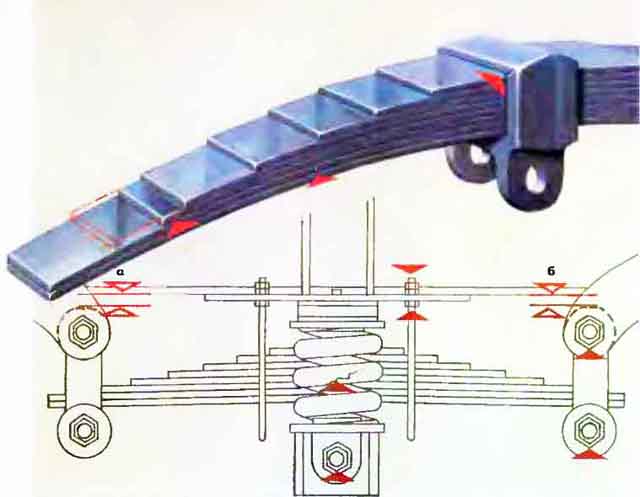

Трещины в стержнях и пружинах рессорного подвешивания не допускаются (место трещин изображено условно. Их появление вероятнее в верхней резьбовой части стержня и в крайних витках пружины).

Резиновый амортизатор благодаря присущим резине значительным силам внутреннего трения является хорошим гасителем колебаний. Наличие многочисленных трещин, надрывов лишает его этого свойства. Гайки валиков подвесок должны быть надежно закреплены и зашплинтованы, а втулки не должны иметь чрезмерного износа.

В случае ослабления и смещения втулок износ их, а также воликов резко прогрессирует. При этом следует иметь в виду, что в более неблагоприятных условиях находятся балансирные втулки, так как наряду с вертикальной нагрузкой они воспринимают значительные горизонтальные (перекашивающие) усилия, вызванные осевым перемещением колесных пар.

Убедитесьв отсутствии трещин в раме тележки, балансирах и местах приварки наличников. Помните, что при значительном износе опорных поверхностей балансир упрется в корпус буксы своей нерабочей частью и не сможет свободно поворачиваться вокруг опоры, чем нарушится работа рессорного подвешивания.

Проверьте надежность крепления крышек и пробок буксы, обратив особое внимание на крепление подбуксовой струнки.

Плотное прилегание крышки смазочного кармана буксы к корпусу предохраняет масло от загрязнения и попадания влаги.

Если в кармане недостаточно масла или в смазочных каналах нет фитилей, условия смазки наличников буксы и рамы тележки ухудшаются, что вызывает их повышенный износ.

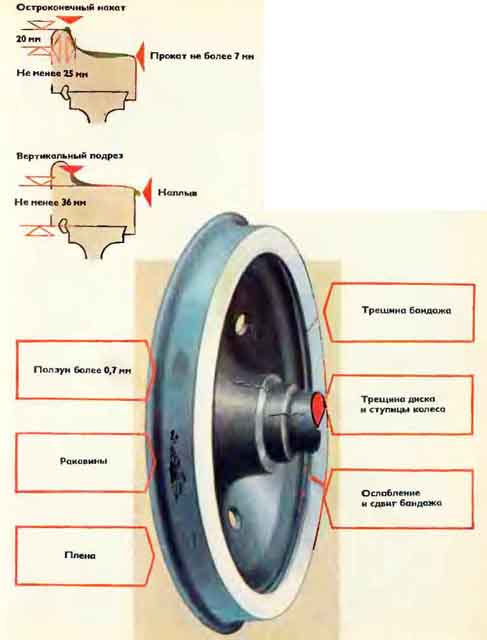

Машинист! Лично убедитесь в том, что колесные пары не имеют неисправностей, эксплуатация с которыми запрещена Правилами технической эксплуатации железных дорог (§ 146) и Инструкцией по освидетельствованию, ремонту и формированию колесных пар локомотивов и электросекций.

Не допускается эксплуатация рессор, имеющих трещины в хомутах и коренных листах или ослабление и сдвиг листов.

Осматривая рессоры, необходимо убедиться в том, что предохранительные скобы не оборваны и надежно закреплены.

Перекосы в рессорном подвешивании происходят от неравномерного износа опорных поверхностей накладок, подвесок, балансиров и их опор.

Перекос рессорного подвешивания может быть определен на ровном, горизонтальном участке пути - разность размеров а и б не должна превышать 35 мм для одной рессоры.

Недостаток смазки в возвращающих устройствах тележек и шкворнях вызывает повышенный износ их деталей и затрудняет вписывание тепловоза в кривые.

Убедитесь в том, что брезентовые чехлы возвращающих устройств не имеют разрывов и надежно укреплены хомутами. Это предохраняет от попадания грязи и влаги в полость опор.

Гребнесмазыватель уменьшает износ гребней колесных пар и рельсов. При осмотре обратите внимание на правильную фиксацию смазывающего стержня.

Необходимо, чтобы механизм подачи стержня не имел заеданий, а корпус гребнесмозывателя был хорошо закреплен на раме тележки.

![]()

Осмотрите рычаги, тяги, предохранительные скобы рычажной системы тормоза, проверьте прочность их крепления, наличие шайб и шплинтов.

При отпущенном тормозе тормозные колодки должны отстоять от поверхности катания бандажа но расстоянии 10-15 мм по всей длине колодки и плотно прилегать к тормозным башмакам. Толщина колодок допускается не менее 15 мм.

Свободное перемещение тяг при увеличении выхода штока тормозного цилиндра (из-за износа колодок) обеспечивается благодаря вырезу в горизонтальном листе рамы.

При замене тормозных колодок размер С регулируется в пределах 70 м ® мм. Этот размер контролируется при заторможенном положении системы.

Выход штока тормозного цилиндра первоначально устанавливается в пределах 75-100 мм. В эксплуатации допускается его увеличение до 150 мм.

Следует помнить, что только правильно отрегулированная тормозная рычажная передача позволяет получить должный тормозной эффект и обеспечить безопасность движения.

На тепловозах ТЭЗ тяга всегда устанавливается в положение I.

Положение II тяги предусмотрено для изменения передаточного отношения рычажной передачи в зависимости от нагрузки на ось тепловоза. Это положение тяги применяется для тепловозов с нагрузкой на ось более 21 т, например, тепловозы типа ТЭ10. Тормоз тележки позволяет применять неметаллические колодки, в этом случае максимальное давление в тормозных цилиндрах устанавливается 2.5-2,8 кГ/см.

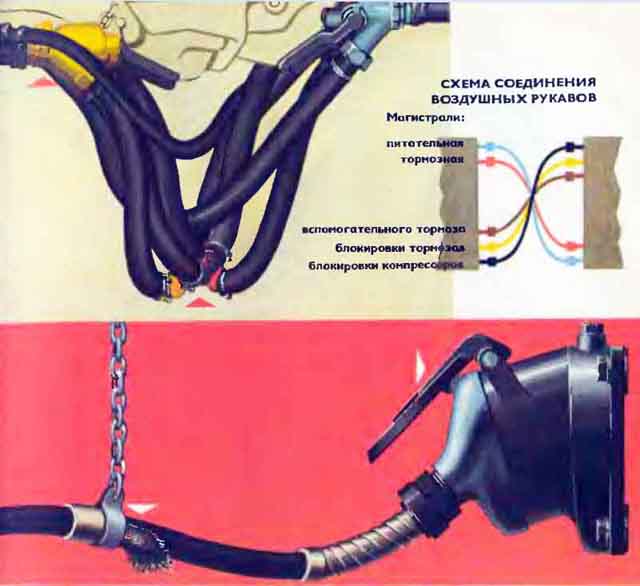

Межтепловозные соединения должны быть установлены в соответствии с маркировкой («правая», «левая») и закреплены крышками так, чтобы выступ крышки заходил за упор головки. Чтобы предохранить межтепловозные соединения от перетирания, они подвешиваются на цепочках. Хомуты цепочек должны иметь резиновые подкладки и не перемещаться по кабелю.

Правильность соединения рукавов воздушной системы определяется по окраске концевых кранов и головок. Убедитесь, что рукава не имеют повреждений, а краны находятся в открытом положении.

При проверке количества песка в бункерах обратите внимание на исправность бункерных сеток и плотность закрытия крышек.

Проверьте крепление клина, убедитесь в отсутствии трещин в хомуте и хвостовике автосцепки.

Действие расцепного привода проверяется поворотом ручки, при этом замок должен уйти внутрь головки заподлицо с ударной стенкой автосцепки.

Подвижность замка определяется нажатием на него рукой: он должен свободно входить в головку автосцепки и возвращаться под действием собственного веса в исходное положение.

Исправность предохранителя (против саморасцепа) можно установить, нажав правой рукой на лапу замкодержателя а левой - на замок, последний должен остаться в первоначальном положении.

Для проверки действия всего механизма автосцепки необходимо повернуть балансир валика подъемника до отказа, при атом замок утопает в головке автосцепки. Затем надо нажать на лапу замкодержателя, а балансир валика отпустить в исходное положение: замок должен остаться в утопленном положении.

Подвижность автосцепки в горизонтальной плоскости определяется покачиванием.

Осмотр ходовой части тепловоза «снизу» из канавы позволяет локомотивной бригаде наиболее полно оценить состояние экипажа перед рейсом. И такой возможностью, если она представляется, следует непременно воспользоваться для тщательного обследования моторных блоков и их пружинных подвесок, проверки крепежных соединений, обратив при этом особое внимание на состояние и надежность крепления кожухов тяговых передач и крышек моторно-осевых подшипников.

Кожух зубчатой передачи предотвращает проникновение в тяговый редуктор пыли и влаги и сохраняет смазочное вещество. Поэтому прежде всего проверьте запорное устройство заливочной горловины кожуха.

Если кожух неисправен (неплотное закрытие горловины или вовсе нет крышки) выброс смазки неминуем. Эксплуатация же «сухого» редуктора приводит к быстрому износу и даже разрушению зубчатых колес.

Утечка смазки может также происходить по разъему кожуха или по трещинам, которые часто в нем возникают. В этом случае уровень смазки следует периодически контролировать и при необходимости пополнять ее.

При осмотре шапок моторно-осевых подшипников тщательно проверяйте болты, крепящие их к корпусу электродвигателя. Шапка должна быть плотно прижата к привалочной плоскости, иначе она будет передвигаться и изнашиваться вследствие жестких толчков, получаемых от оси колесной пары. Кроме того, плохо закрепленные шапки позволяют вкладышам перемещаться по оси. При этом изнашивается не только рабочая поверхность вкладыша, но и его тыльная сторона вместе с поверхностью расточки в корпусе тягового электродвигателя.

Уровень масла в моторно-осевых подшипниках должен быть в пределах 45-90 мм. Смазку рекомендуется добавлять через верхнее заливочное отверстие. Крышки заливочных отверстий должны плотно прижиматься пружинами к корпусу шапки, препятствуя проникновению грязи и влаги.

Помните! Тяговый электродвигатель - важнейший агрегат тепловоза.

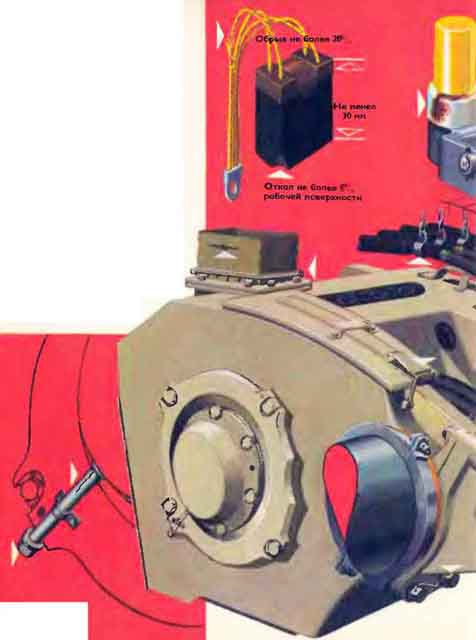

Загрязнение коллекторной полости ненадежное крепление токоведуших частей, разрушенная изоляция, трещины в изоляторах, подгар и задир коллектора, недопустимый откол или износ щеток, обрыв шунтов - каждая из этих неисправностей может привести к выходу из строя тягового двигателя.

Порванный брезент гармошки ухудшает охлаждение тягового электродвигателя вследствие утечки воздуха, а также приводит к проникновению грязи и атмосферных осадков в полость двигателя при неработающем дизеле.

Запорные устройства должны быть исправны и обеспечивать плотное крепление тяговых электродвиготелей.

Наличие трещин и отсутствие пробок в трубках подвода смазки к якорным подшипникам тяговых электродвигателей приводят к потере и загрязнению смазки.

Пылеулавливающая шайба предохраняет моторно-осевой подшипник от загрязнения. Обратите внимание на ее крепление.

ПРИЕМКА ИНВЕНТАРЯ И ПРИНАДЛЕЖНОСТЕЙ ТЕПЛОВОЗА

Сигнальные принадлежности и инструмент должны быть в полном комплекте и исправны.

Хранятся они в специально отведенных местах: сигнальные принадлежности и мелкий инструмент - в шкафу высоковольтной кодеры одной из секций тепловоза (обычно в секции Л); крупный инструмент - в специальном ящике. Кроме того, тепловоз укомплектовывается посудой для хранения смазки, а также запасными частя ни и материалами, перечень и количество которых устанавливаются местными инструкциями.

Приемка инвентаря производится, как правило, в присутствии сдающей локомотивной бригады.

Если тепловоз отставляется от движения в ожидании работы или ремонта, прибывшая локомотивная бригада сдает инструмент и инвентарь дежурному по депо или дежурной бригаде, которые должны нести полную ответственность за его сохранность до момента сдачи локомотива.

При постановке тепловоза на профилактический осмотр, ремонт или в запас инструмент и инвентарь от прибывшей локомотивной бригады принимает представитель инструментального цеха депо.

По окончании осмотра и ремонтных работ на локомотиве или введении его в эксплуатацию из запаса работник инструментального цеха проверяет наличие инструмента и инвентаря; при необходимости пополняет его в соответствии с описью и сдает принимающей локомотивной бригаде, о чем сдавший и принявший расписываются в журнале технического состояния тепловоза.

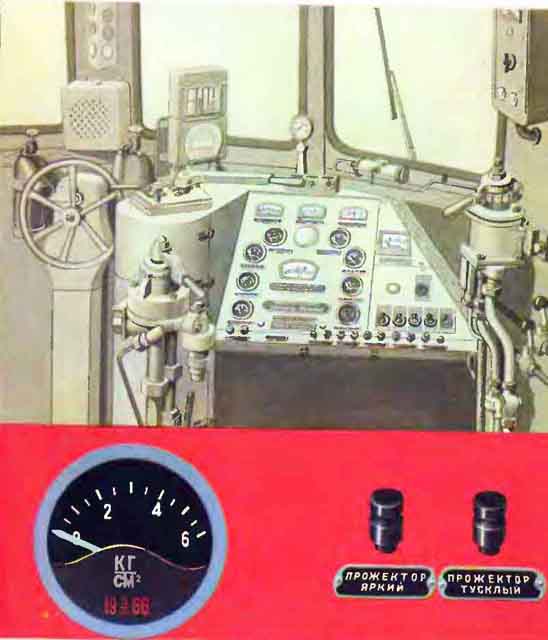

ОСМОТР ПУЛЬТА УПРАВЛЕНИЯ И ВЫСОКОВОЛЬТНОЙ КАМЕРЫ

Осматривая пульт управления, следует помнить, что он является командным центром, откуда производится управление тепловозом, определяется загрузка силовой установки и контролируется работа системы автоматики и агрегатов тепловоза. Поэтому при приемке тепловоза необходимо тщательно проверить исправность приборов и аппаратуры пульта.

Контрольные приборы проходят в установленные правилами сроки периодические проверки. Дата этих проверок наносится на шкалу прибора.

При выключенной кнопке «Электротермометры и электроманометры» стрелки исправных приборов должны лежать на левом упоре шкалы. Если кнопку включить, стрелки электроманометров установятся на нуль, а стрелки электротермометров будут указывать температуру контролируемой жидкости.

Окончательная проверка производится при работающих дизелях путем сравнения показаний дублирующих приборов на обеих секциях.

Чтобы убедиться в исправности осветительных приборов и их электрических цепей, необходимо включить соответствующие кнопки и тумблеры.

Открыв вентиль, проверьте, работают ли стеклоочистители.

Помните! Применение «жучков» может привести к пожару!

Предохранители предупреждают повреждение проводов и электрического оборудования в случае перегрузок. Они должны быть только типовые. Цвет окраски предохранителей определяет величину допустимого тока.

Четкая фиксация рукоятки контроллера при переводе ее с позиции на позицию обеспечивает срабатывание аппаратов системы управления тепловозом в необходимой последовательности.

Следует проверить механическую блокировку барабана реверсора с контроллером: рукоятка реверсора не должна переводиться, если контроллер установлен на рабочей позиции.

Неплотность электрических соединений, грязь и подгар на контактных поверхностях пальцев являются частыми причинами отказа в работе контроллера.

Поочередным нажатием на якоря электропневматических вентилей проверьте исправность привода реверсора.

Отсутствие утечки воздуха в вентилях, хорошая смазка подшипников и сегментов обеспечивают четкое срабатывание реверсора.

Особое внимание следует обратить на порядок замыкания силовых и блокировочных пальцев реверсора. Силовые контакты должны замыкаться раньше блокировочных, этим обеспечивается поворот реверсора в обесточенном состоянии.

Перегрев пальцев и подплавление сегментов, как правило» вызываются ненормальным нажатием пружин на пальцы.

Помните! Эксплуатация реверсора с подллавленными сегментами, отожженными пальцами, с выгоревшей или разрушенной изоляцией сегментов не допускается!

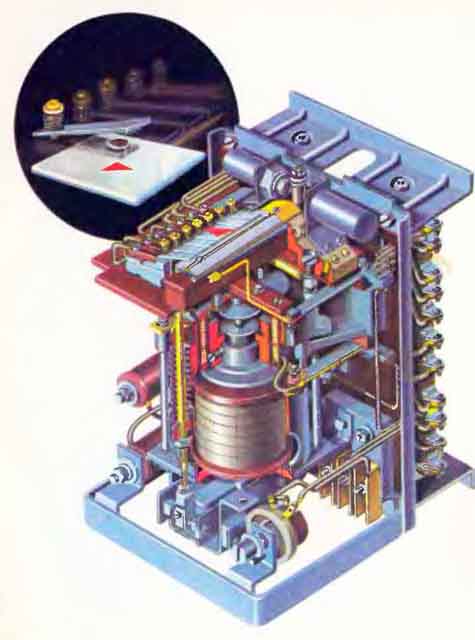

Легкость перемещения подвижной системы, хорошее состояние контактных поверхностей пальцев способствуют устойчивой работе регулятора напряжения.

Состояние контактных поверхностей пальцев удобно проверять с помощью зеркала.

Главное, чтобы контактные поверхности как пальцев, так и планки не имели подгаров.

Электрические соединения регулятора напряжения, как правило, надежны и в эксплуатации не требуют особого внимания.

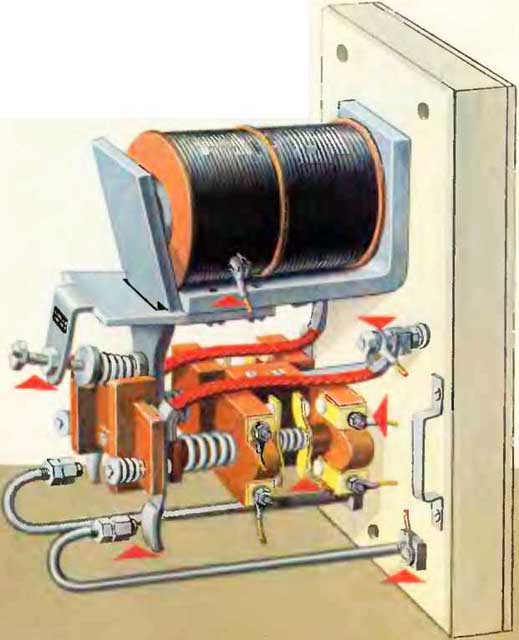

Нажав на якорь электропневматического вентиля, необходимо убедиться в четкости срабатывания электропневматического контактора. Следует помнить: вялое включение губок вызывает подплавление их, а иногда и приваривание.

Необходимо тщательно следить за состоянием крепления болтов губок; нельзя допускать работу контактора с износом губок по толщине свыше 50%.

При слабом креплении шунт нагревается и. как следствие, теряет гибкость, что в конечном счете может привести к его обрыву.

Обрыв более 20% прядей шунта не допускается.

Проверьте плотность электрических соединений в электромагнитных контакторах и реле.

Осмотрите силовые и блокировочные контакты. Причинами перегрева, окисления и подплавления контактов могут быть неплотное прилегание, загрязнение, нарушение процесса притирания из-за излома пружины.

При осмотре селеновых выпрямителей обратите внимание на состояние шайб: сизый налет на поверхности шайбы свидетельствует о ее пробое.

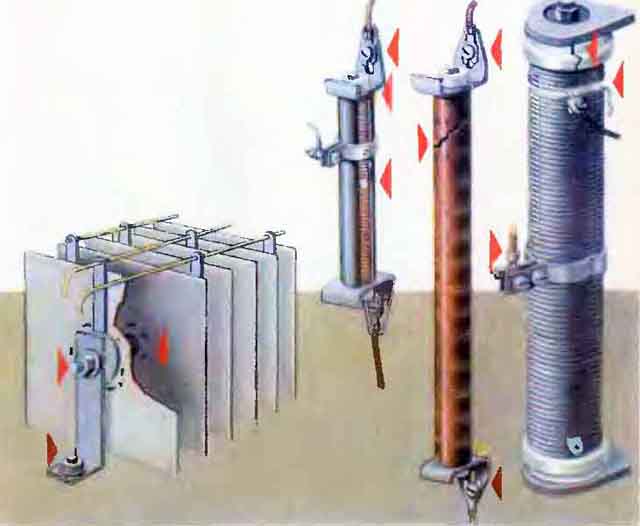

Осматривая сопротивления, необходимо убедиться в отсутствии перегоревших витков, проверить надежность крепления трубок, регулирующих хомутов и проводов. Ослабление трубок сопротивлений вызывает их излом, перетирание шунтов и приводит к обрыву цепи сопротивления.

Неисправное сопротивление не только нарушает нормальную работу электрической схемы тепловоза, но и может явиться причиной пожара.

Перед выездом из депо или после отстоя локомотива без бригады локомотивная бригада обязана произвести осмотр тормозного оборудования и проверку его действия.

При осмотре механическое части тормоза обращают внимание на надежность крепления и исправность деталей рычажной передачи, предохранительных устройств, подвесок, тяг и балок, наличие шайб, шплинтов и чек. Выходы штоков тормозных цилиндров проверяют при давлении в них 3,8 – 4,0 кгс/см 2 .

Тормозные колодки подлежат замене при достижении предельной толщины, а также, если обнаружены трещины, отколы кусков металла или клиновидный износ. При клиновидном износе толщину колодки измеряют на расстоянии 50 мм от тонкого края колодки. Если на этом расстоянии толщина колодки будет меньше предельной, то колодку бракуют. Смещение тормозных колодок за наружную грань поверхности катания бандажа не допускается (в эксплуатации допускается смещение не более 10 мм для локомотивов, обращающихся со скоростями до 120 км/ч). При отпущенном тормозе колодки должны равномерно отходить от поверхности катания колеса на расстояние 5 - 15мм и плотно прилегать к тормозным башмакам.

Проверяют работу ручного тормоза, который должен легко приводиться в действие.

Одновременно с проверкой состояния рычажной передачи производят смазку ее шарнирных соединений. Затем проверяют крепление воздухопроводной системы. Особое внимание обращают на плотность насадки соединительных рукавов и крепление их хомутиками.

В обеих кабинах управления проверяют правильность положения ручек разобщительных кранов, наличие пломб на предохранительных клапанах, фиксаторах разобщительных кранов к электропневматическим клапанам автостопа, на разобщительных кранах питательного воздухопровода и воздухопроводе от воздухораспределителя к крану № 254 , на разобщительных кранах питательного воздухопровода к реле давления тормозных цилиндров, на разобщительном кране воздухопровода от тормозной магистрали к скоростемеру, на манометрах.

Локомотивная бригада должна убедиться, что срок проверки манометров и предохранительных клапанов не истек.

Перед пуском компрессоров помощник машиниста проверяет уровень масла в картере и наличие ремня вентилятора у каждого компрессора. После пуска компрессоров проверяют пределы изменения давления в главных резервуарах, одновременно наблюдают за тем, чтобы не было ненормального стука или других дефектов. Давление масла в системе смазки компрессора должно быть не менее 1,5 кгс/см 2 при 440 об/мин.

Затем поочередно открывают спускные краны на главных резервуарах и влагомаслоотделителях. Проходимость воздуха через соединительные рукава тормозной и питательной магистрали проверяют трехкратным открытием концевого крана.

После технического обслуживания (кроме ТО-1 ) или ремонта локомотива должна быть проверена производительность компрессоров по времени наполнения главных резервуаров. Если происходит одновременное включение обоих компрессоров, то норма времени должна быть уменьшена в два раза.

Кран машиниста регулируют на зарядное давление по манометру уравнительного резервуара и заряжают тормозную магистраль в течении не менее 4 мин. Такое время необходимо для полной зарядки всей сети до зарядного давления, чтобы при проверке плотности магистрали получить действительную величину утечки. Разность показаний манометров уравнительного резервуара и тормозной магистрали не должна превышать 0,2 кгс/см 2 .

Плотность тормозной и питательной сети локомотива проверяют после отключения компрессоров путем перекрытия комбинированного крана на тормозной магистрали. Проверка выполняется при поездном положении ручек крана машиниста и крана вспомогательного тормоза. Снижение давления, наблюдаемое по манометрам, должно быть: в тормозной магистрали с нормального зарядного давления не более чем на 0,2 кгс/см 2 в течение 1 мин или на 0,5 кгс/см 2 в течение 2,5 мин; в главных резервуарах с 8,0 кгс/см 2 не более чем на 0,2 кгс/см 2 в течение 2,5 мин или на 0,5 кгс/см 2 в течение 6,5 мин. Перед этой проверкой локомотив необходимо закрепить от ухода.

Затем проверяют плотность уравнительного резервуара и темп ликвидации сверхзарядного давления стабилизатором поездного крана машиниста. Сигнализатор разрыва тормозной магистрали с датчиком № 418 во время проверки не должен срабатывать. Для проверки датчика № 418 предварительно затормаживают локомотив краном № 254 с максимальным давлением в тормозных цилиндрах, а затем снижают давление в тормозной магистрали на 0,2 - 0,3 кгс/см 2 и, после загорания лампы ТМ , набирают позиции контроллера. Схема режима тяги не должна собираться.

Работу крана вспомогательного локомотивного тормоза проверяют по максимальному давлению, устанавливающемуся в тормозных цилиндрах, которое должно быть 3,8 - 4,0 кгс/см 2 , а проходимость блокировки № 367 и крана № 395 по времени снижения давления в главных резервуарах при открытом концевом кране со стороны проверяемой кабины.

При смене кабины управления локомотива машинист должен убедиться в отсутствии недопустимого снижения давления в тормозных цилиндрах, а затем во второй кабине проверить работу поездного крана машиниста № 395 и воздухораспределителя, крана вспомогательного локомотивного тормоза № 254 , сигнализатора разрыва тормозной магистрали с датчиком № 418 , ЭПТ , проходимость блокировочного устройства № 367 и крана машиниста.

На следующем этапе выполняют проверку взаимодействия крана машиниста и воздухораспределителя. Для этого выполняют ступень торможения 0,5 - 0,6 кгс/см 2 , а при действии воздухораспределителя через кран № 254 на - 0,7 - 0,8 кгс/см 2 . После срабатывания воздухораспределителя должна загореться, а после наполнения тормозных цилиндров погаснуть сигнальная лампа «ТМ» сигнализатора разрыва тормозной магистрали поезда. Помощник машиниста убеждается в выходе штоков тормозных цилиндров и прижатии тормозных колодок к колесам. Автотормоза локомотива не должны давать самопроизвольного отпуска в течение 5 мин. Затем устанавливают ручку крана машиниста в поездное положение, при котором тормоза должны отпустить, а колодки - отойти от колес.

При наличии электропневматического тормоза проверяют величину постоянного напряжения между проводом № 1 и рельсом при V положении ручки крана машиниста, которое должно быть не ниже 50В (110В), затем ступенями повышают давление в тормозных цилиндрах до максимального, после чего производят ступенчатый отпуск, контролируя работу ЭПТ по сигнальным лампам «О» , «Л» и «Т» .

До начала приемки локомотива бригада должна ознакомиться с приказами, распоряжениями, указаниями и предупреждениями, относящимися к безопасности движения поездов, технике безопасности, и пройти медицинский осмотр. Получив от дежурного по депо маршрутный лист и ключи от электровоза, локомотивная бригада обязана проверить соответствие ключей по клеймам номеру электровоза, указанному в маршрутном листе. Идти к электровозу необходимо по установленному маршруту. Перед приемкой следует убедиться в том, что электровоз заторможен ручным тормозом или под его колеса подложены башмаки и он не может самопроизвольно сдвинуться с места. Поднимаются на электровоз и сходят с него, повернувшись к нему лицом и держась обеими руками за поручни.

Приемку электровоза локомотивная бригада производит в соответствии с требованиями ПТЭ и должностных инструкций. Машинист и помощник должны убедиться в исправном состоянии следующего оборудования: токоприемников, тяговых двигателей и вспомогательных машин, групповых переключателей, быстродействующих выключателей силовых и вспомогательных цепей, электропневматических и электромагнитных контакторов, защитных реле, ходовых частей и других деталей механического оборудования, цепей управления, устройств автостопа и радиосвязи, сигнальных принадлежностей и инструментов, песочницы, пневматического оборудования. Необходимо также проверить запас песка и убедиться в том, что собраны электрические цепи.

При приемке локомотивная бригада проверяет наличие и состояние защитных средств, сроки их освидетельствования, противопожарные средства, убеждается в наличии смазочных материалов. Необходимо спустить воду из главных и вспомогательных резервуаров, маслоотделителей, холодильников, а также проверить уровень масла в картерах компрессора. После запуска компрессоров проверяют срабатывание регулятора давления при автоматическом возобновлении работы компрессоров по величине давления в главных резервуарах. Нельзя закрывать и открывать краны, ударяя по ним молотком или другими предметами. Проверяют производительность компрессоров по времени наполнения главных резервуаров в соответствии с Инструкцией по тормозам для каждого компрессора. Производят заправку скоростемерной ленты, проверяют качество записи и при необходимости заменяют писцы; заводят часы скоростемера. Проверяют зарядное давление в тормозной магистрали; при поездном положении ручки крана машиниста оно должно быть в соответствии с Инструкцией по тормозам. Плотность уравнительного резервуара крана машиниста усл. № 394 оценивают, установив ручку крана в положение IV по падению давления воздуха: оно должно составлять не более 0,01 МПа за 3 мин. Плотность кольца уравнительного поршня крана машиниста усл. № 394 проверяют, установив ручку крана в положение IV. При полностью открытом концевом кране тормозной магистрали давление в уравнительном резервуаре не должно понижаться. Регулируют стабилизатор по падению давления в уравнительном резервуаре с 0,6 до 0,58 МПа за 100-120 с на локомотивах, оборудованных сигнализатором разрыва тормозной магистрали с датчиком № 418. Сигнализатор в процессе перехода с повышенного давления на нормальное срабатывать не должен.

В зимнее время проверяют, проходит ли воздух через блокировочное устройство № 367. Проверяют выход штоков тормозных цилиндров в соответствии с Инструкцией по тормозам. Определяют плотность напорной магистрали (давление в ней должно снижаться не более чем на 0,02 МПа в течение 3 мин) и плотность тормозной магистрали (не более 0,02 МПа в течение 1 мин). Проверяют подачу песка в зону сцепления колеса с рельсом. Песочные трубы должны быть направлены именно в эту зону, а форсунки отрегулированы на подачу 400-700 г/мин песка под ось летом, 900-1500 г/мин в зимний период.

При осмотре экипажной части локомотива убеждаются в том, что установлены все необходимые шплинты и предохранительные скобы, отсутствуют трещины в буксовых поводках, исправны бандажи колесных пар, на них нет подрезов, выбоин, недопустимого проката. Оценивают состояние автосцепки: провисание должно быть не более 10 мм, задиры - не более 3 мм, зазор между розеткой и хвостовиком - не менее 25 мм, изгиб клина - не более 3 мм, толщина клина - не менее 78 мм, расстояние между упором головки и розеткой -70 мм (при полностью выдвинутом положении головки). При проверке рессорного подвешивания убеждаются в исправном состоянии подвесок буксовых рессор, в отсутствии трещин в листах, хомутах листовых рессор и витках спиральных пружин, отсутствии ослабления листов в хомуте, сдвига рессор, в наличии гаек, шплинтов.

Осматривая тормозную рычажную передачу, обращают внимание на состояние тормозных колодок и башмаков, износ тормозных колодок, убеждаются в отсутствии в них сквозных поперечных трещин, сползания колодок за наружную грань бандажа (более 10 мм), в правильности постановки клиньев в тормозных башмаках.

После прицепки электровоза к составу, зарядив тормозную магистраль поезда сжатым воздухом, производят опробование автотормозов. Проверяют правильность оформления поездных документов. Убедившись в разрешающем показании выходного (маршрутного) светофора, выполнив регламент минутной готовности перед отправлением, локомотивная бригада может привести поезд в движение. Минутная готовность заключается в следующем: помощник машиниста, закончив все операции по уходу за локомотивом, выписав и сверив с машинистом выданное предупреждение, убедившись в правильности приготовления маршрута отправления, разрешающем показании выходного маршрутного светофора, стоя на своем рабочем месте, объявляет машинисту: «Проверяем целостность тормозной магистрали, радио включено, AЛCH включена, маршрут отправления приготовлен правильно, сигналов остановки с пути и поезда нет, зеленый (желтый) с 1-го пути». Машинист, убедившись в правильности полученной информации, ставит кратковременно ручку крана машиниста в положение I, затем переводит в положение II, кратко повторяет полученную информацию и, не получив замечаний, приводит поезд в движение. Минутная готовность выполняется перед отправлением с любой станции.

Техническое обслуживание ТО-1 локомотивов выполняется локомотивной бригадой при приемке-сдаче локомотива на путях основного или оборотного депо, в пунктах смены, локомотивных бригад на станционных путях, при остановках на промежуточных станциях, при отставлении локомотивов в резерв, ожидании работы и вводе в работу, при экипировке локомотивов.

Принимающая электровоз бригада обязана по Журналу формы ТУ-152 проверить даты выполнения последнего технического обслуживания ТО-2, проверки АЛСН и радиосвязи, ознакомиться с замечаниями бригады, сдающей электровоз, и с записями о выполнении ремонта по замечаниям. Бригада, принимающая электровоз, обязана: проверить выполнение ТО-1 сдающей бригадой и в случае, если работы не выполнены или выполнены с низким качеством, сделать об этом запись в журнале формы ТУ-152; осмотреть механическую часть электровоза, обратив особое внимание на крепление и состояние бандажей колесных пар, рессорного подвешивания, автосцепных устройств, тормозной рычажной передачи, предохранительных устройств; проверить состояние и нагрев (на ощупь) буксовых узлов колесных пар, осмотреть крышевое оборудование (без подъема на крышу); убедиться в правильности работы электрических и пневматических аппаратов управления, вспомогательных машин, четкости работы токоприемников при подъеме и опускании их; проверить работу звуковых и световых сигналов, освещения, наличие песка и работу песочниц, наличие масла в компрессорах; удалить конденсат из резервуаров, влагосборников, маслоотделителей, пневматического оборудования; проверить исправность контрольно-измерительных приборов и сигнальных ламп на пульте управления, наличие и неисправность инструмента, инвентаря, запасных частей и материалов, приспособлений для сборки аварийных схем, сигнальных принадлежностей, противопожарного инвентаря, защитных средств, медицинской аптечки, обтирочных и смазочных материалов, средств снегозащиты и при необходимости пополнить их, если электровоз принимается в основном депо или на пункте оборота. При проверке средств обеспечения противопожарной безопасности электровоза принимающая локомотивная бригада обязана убедиться: в исправности противопожарной установки и огнетушителей (по наличию бирок с датой заправки и пломб на предохранителе и маховичке вентиля запора), защитных устройств электрического оборудования, раструба и подводящего шланга; в отсутствии признаков нарушения электрических контактов, отсоединенных, неизолированных и незакрепленных проводов или проводов с обгоревшей или поврежденной изоляцией; нетиповых плавких предохранителей (жучков) или предохранителей, номинальный ток которых не соответствует техническим требованиям.

В случае когда при приемке электровоза в основном депо или пункте оборота локомотивная бригада определит некачественное выполнение или невыполнение записанного ранее ремонта или обнаружит неисправность, которая не может быть устранена за время, предусмотренное на приемку электровоза, машинист ставит об этом в известность дежурного по депо (пункту оборота), производит запись неисправности в журнале формы ТУ-152 и по распоряжению дежурного по депо (пункту оборота) заменяет неисправный электровоз. О приемке и сдаче электровоза машинисты обязаны расписаться в журнале формы ТУ-152.