Складність

Інструмент6 - 12 год

Інструменти:

Деталі та розхідники:

- Масляний фільтр

- Моторне масло

- Дрігач

Інструменти:

- Плоский щуп

- Штангенциркуль

- Мікрометр

- Герметик Loctite 270

Деталі та розхідники:

- Болти кріплення головки блоку циліндрів

Примітки:

При кожному знятті головки блоку циліндрів потрібно замінювати болти її кріплення.

Деталі головки блоку циліндрів двигунів 1,0 л, 37 кВт та 1,4 л, 50 кВт

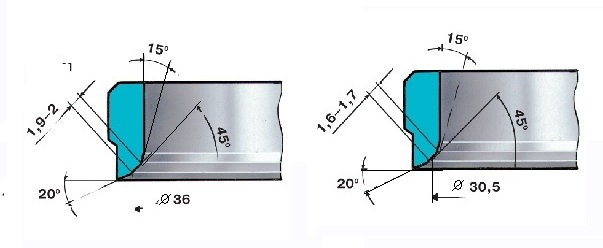

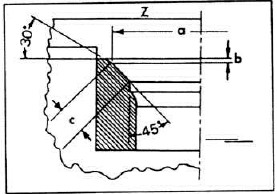

Сідло клапана

a- Діаметр сідла;

b- максимальний допустимий розміробробки;

c- ширина робочої фаски;

z- нижня поверхня головки блоку.

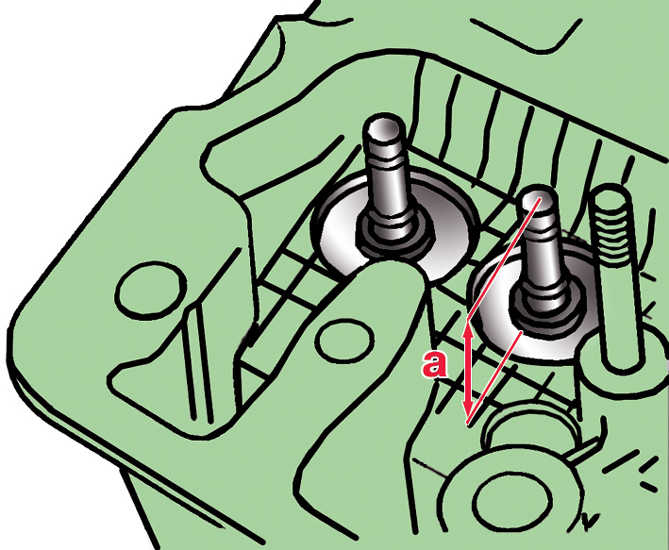

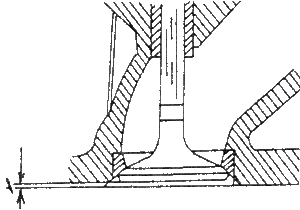

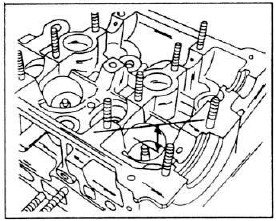

Вимірювання виступу клапана над опорною поверхнею пружини в головці блоку двигуна

а- Розмір від торця клапана до опорної поверхні пружини клапана на головці блоку.

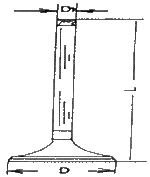

Вимір відстані між торцем клапана і верхньою площиною головки блоку дизельного двигуна 1,9 л, 74 кВт

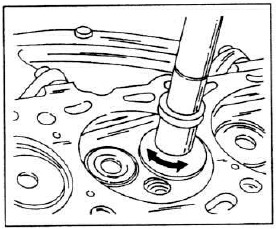

Вимірювання зазору між клапаном та напрямною втулкою

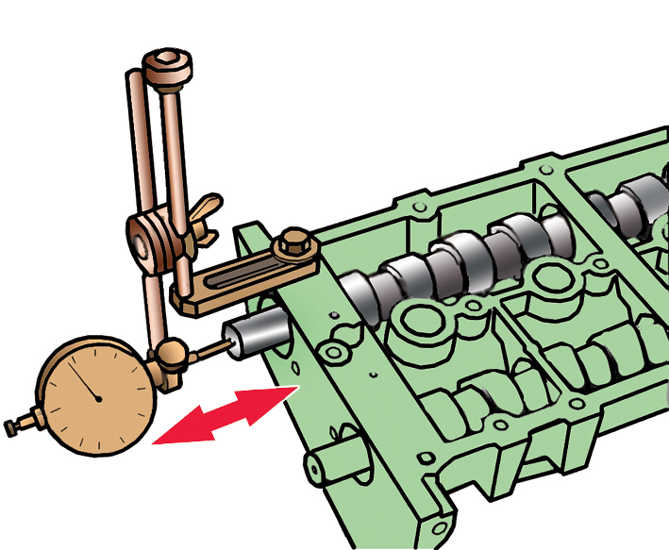

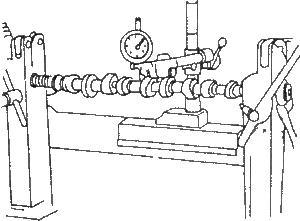

Вимірювання осьового зазору розподільчого валу

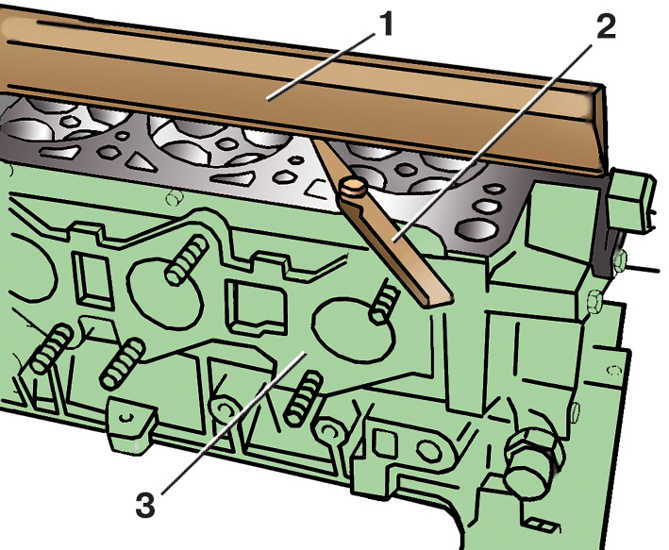

Перевірка площинності головки блоку циліндрів

1 - Лінійка;

2 - щуп;

3 - Головка блоку.

Вимірювання висоти головки блоку циліндрів двигуна об'ємом 1,4 л

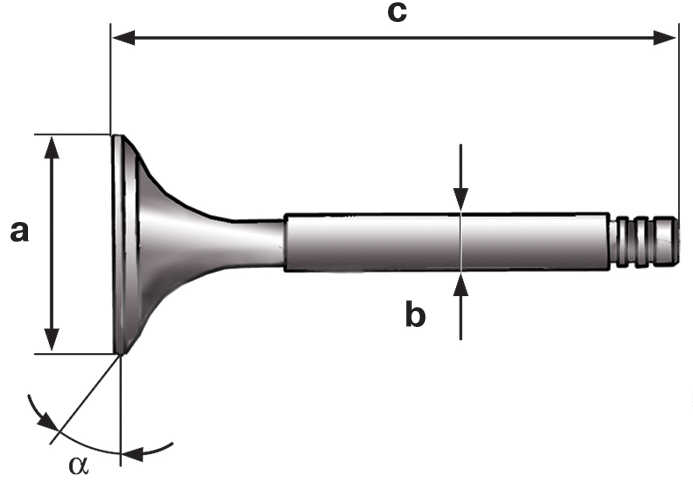

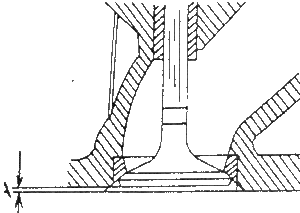

Розміри клапана

а- Діаметр тарілки;

b- Діаметр стрижня;

c- Довжина клапана.

Порядок виконання

1. Після розбирання очистіть усі деталі від бруду, нагару, олії та ін.

2. Перевірте площину поверхні головки блоку, що прилягає до блоку циліндрів. Для цього поставте металеву лінійку ребром на поверхню головки спочатку посередині вздовж осі головки, а потім по діагоналях і виміряйте щупом зазор між площиною головки та лінійкою, як показано на малюнку (див. рис. Перевірка площинності головки блоку циліндрів). Гранично допустимий зазордля бензинових двигунівскладає 0,05 мм, для дизельних – 0,1 мм.

3. Якщо виміряний зазор перевищує допустимий, потрібно замінити головку блоку. У бензинових двигунів 1,4 л, 55 і 74 кВт допускається шліфування поверхні, але при цьому висота "а" головки не повинна бути меншою за 108,25 мм (див. рис. Вимірювання висоти головки блоку циліндрів двигуна об'ємом 1,4 л). Якщо в результаті шліфування висота головки виявиться меншою, її потрібно замінити.

Попередження:

Після шліфування головки блоку необхідно прошліфувати сідла клапанів на ту ж величину, на яку прошліфована головка, щоб клапани сіли глибше, інакше вони вдаряться поршні.

4. У двигунів 1,0 л, 37 кВт та 1,4 л, 50 кВт перевірте, чи міцно сидить на місці заглушка 7 (див. рис. Деталі головки блоку циліндрів двигунів 1,0 л, 37 кВт та 1,4 л, 50 кВт), якщо ні – замініть її. Для цього вибийте стару заглушку. Нанесіть герметик Loctite 270 по периметру нової заглушки і запресуйте її в головку блоку.

5. Огляньте головку: якщо камери згоряння мають тріщини або сліди прогару, голівку потрібно замінити. У дизельних двигунівдопускаються невеликі тріщини між сідлами клапанів, якщо їхня ширина не перевищує 0,5 мм. Замініть клапани з глибокими ризиками та подряпинами на робочій фасці, з тріщинами, деформацією стрижня, коробленням тарілки, слідами прогару. Неглибокі ризики та подряпини на робочій фасці можна вивести.

6. У спеціалізованій майстерні робочі фаски клапанів з пошкодженнями, які неможливо вивести притиранням, можна прошліфувати на спеціальному верстаті. При шліфуванні треба витримати розміри, вказані в параметрах розмірів клапанів і наведені малюнку (див. рис. розміри клапана).

7. Перевірте стан пружин клапанів: викривлені, поламані або з тріщинами замініть.

8. Огляньте гідроштовхачі клапанів, якщо на їх робочих поверхнях є задираки, сколи, глибокі подряпини, сліди ступінчастого або нерівномірного зношування, замініть штовхачі.

9. Огляньте розподільні вали, якщо на їх шийках і кулачках є сліди зношування, задираки, сколи, глибокі ризики та ін., вали потрібно замінити.

10. Перевірте стан сідел клапанів. На робочих фасках сідел не повинно бути слідів зношування, раковин, корозії та ін. Незначні пошкодження (дрібні ризики, подряпини тощо) можна вивести притиранням клапанів.

11. У спеціалізованій майстерні робочі фаски сідів із пошкодженнями, які неможливо вивести притиранням клапанів, можна прошліфувати або профрезерувати. На рис. Сідло клапана та параметри розмірів сідел клапанів вказані розміри сідел двигунів 1,0 л, 37 кВт та 1,4 л, 50 кВт, які потрібно витримати при обробці. Попередньо слід розрахувати максимально допустимий розмір обробки сідел.

Для зазначених двигунів цей розмір визначається так:

- Вставте клапан у головку і притисніть до сідла. Вставляти потрібно той клапан, який встановлюватимуть у це сідло;

- Виміряйте розмір "а" (див. рис. Вимірювання виступу клапана над опорною поверхнею пружини в головці блоку двигуна) від торця клапана до опорної поверхні пружини клапана на головці блоку;

- обчисліть максимальний допустимий розмір обробки сідел за формулою:

"b = a max - a", де:

- b - гранично допустимий розмір обробки сідел, мм;

- a max - гранично допустимий виступ клапана (див. нижче параметри Гранично допустимий виступ клапанів) над опорною поверхнею пружини на головці блоку, мм;

- a - розмір розміру від торця клапана до опорної поверхні пружини на головці, мм.

Наприклад, для впускного клапана двигуна робочим об'ємом 1,0 л виміряна відстань а дорівнює 42,7 мм, тоді b = 43,1 - 42,7 = 0,4 мм, тобто. максимальна глибина обробки сідла – 0,4 мм.

12. Якщо в результаті розрахунку "b" дорівнюватиме 0, потрібно повторити вимірювання з новим клапаном; якщо в цьому випадку вийде нуль, потрібно замінити головку.

13.

У дизельних двигунів 1,4 л, 74 кВт відстань "а" (див. рис. Вимір відстані між торцем клапана і верхньою площиною головки блоку дизельного двигуна 1,9 л, 74 кВт) від торця клапана до верхньої площини головки блоку визначається наступним чином :

- Вставте клапан у головку блоку і притисніть до сідла. Вставляти потрібно той клапан, який встановлюватимуть у це сідло;

- Виміряйте розмір "a";

- обчисліть максимальний розміробробки сідел за формулою: "b = a - a min",

де:

- b – максимальний розмір обробки сідел, мм;

- a - виміряний розмір, мм;

- a min – гранично допустимий розмір від торця клапана до верхньої площини головки блоку.

14. Гранично допустимий розмір дорівнює впускному клапану 43,4 мм, для випускного - 43,2 мм.

15. Наприклад, для впускного клапана виміряна відстань "а" дорівнює 441 мм, тоді "b" = 441 - 434 = 07 мм, тобто. максимальна глибина обробки сідла дорівнює 07 мм.

16. Якщо результат розрахунку "b" дорівнює нулю, повторіть вимірювання з новим клапаном; якщо в цьому випадку вийде нуль, потрібно замінити головку блоку.

17.

Перевірте зазори між напрямними втулками та клапанами таким чином:

- вставте клапан у напрямну втулку так, щоб торець його стрижня виявився врівень з торцем втулки. Вставляти потрібно той клапан, який буде встановлений у цю втулку;

- закріпіть індикатор так, щоб його ніжка упиралася у тарілку клапана, як показано на рис. Вимірювання зазору між клапаном та напрямною втулкою. Притисніть клапан у бік індикатора до упору і встановіть індикатор на нуль. Потім перемістіть клапан в протилежний бікдо упору та визначте за індикатором величину переміщення клапана. Гранично допустима величина переміщення клапана для бензинових двигунів становить 0,5 мм для впускного клапана та 0,6 мм - для випускного; для дизельних двигунів - 1,3 мм для впускних та випускних клапанів. Якщо виміряна величина перевищує зазначені розміри, потрібно повторити вимір із новим клапаном; якщо знову перевищує, замініть головку блоку.

18.

Перевірте осьовий зазор розподільчого валу. Для цього у бензинових двигунів 1,4 л, 55 та 74 кВт:

- розмістіть розподільні вали 27 (див. рис. деталі головки блоку циліндрів двигунів 1,4 л, 55 і 74 кВт) у корпусі 5 підшипників і встановіть задні кришки 7 і 11, затягнувши болти 8 їх кріплення моментом 10 Н·м;

- закріпіть індикатор так, щоб його ніжка упиралася в торець розподільчого валу, як показано на рис. Вимірювання осьового зазору розподільчого валу.

Пересуньте розподільний валу бік індикатора до упору та в цьому положенні встановіть індикатор на нуль. Потім пересуньте розподільний вал у протилежний бік до упору – індикатор покаже величину осьового зазору.

19. Так само виміряйте осьовий зазор іншого розподільного валу. Осьовий зазор дизельних двигунів вимірюється аналогічно, але їх розподільний вал встановлюється в головку блоку (при знятих гідроштовхачах клапанів) і закріплюється кришками першого, третього і п'ятого підшипників. Осьовий зазор для всіх двигунів не повинен перевищувати 0,15 мм.

Розміри клапанів (впускний/випускний клапан), мм

- Діаметр тарілки "а" - 34,0/27,0

- Довжина клапана "с" - 104,0/104,0

- Діаметр тарілки "а" - 34,0/30,0

- Діаметр стрижня "b" - 7,0/7,0

- Довжина клапана "с" - 101,0/101,0

Бензинові двигуни 1,4 л, 55 та 74 кВт

- Діаметр тарілки "а" - 29,5/26,0

- Діаметр стрижня "b" - 5,973/5,953

- Довжина клапана "с" - 100,9/100,5

Двигун дизельний 1,9 л, 74 кВт

- Діаметр тарілки "а" - 35,95/31,45

- Діаметр стрижня "b" - 6,980/6,956

- Довжина клапана "с" - 89,95/89,95

Розміри сідел клапанів (впускний/випускний клапан), мм

Бензиновий двигун 1,0 л, 37 кВт

- Діаметр сідла клапана - 33,4±0,1/26,4±0,1

- Ширина робочої фаски - 1,3 - 1,6/1,3 - 1,6

Бензиновий двигун 1,4л, 50 кВт

- Діаметр сідла клапана - 32,9±0,1/29,6±0,1

- Ширина робочої фаски - 1,45 - 1,75 / 1,65 - 1,95

Гранично допустиме виступання клапанів (впускний/випускний клапан), мм

Бензиновий двигун 1,0 л, 37 кВт - 43,1/43,0

Бензиновий двигун 1,4 л, 50 кВт - 42,7/42,8

У статті не вистачає:

- Фото інструменту

- Фото деталей та розхідників

- Якісних фото ремонту

При заміні клапанів або сідел клапанів необхідно виконати операцію, яку називають прирізкою клапанів. Необхідний при цьому інструмент (один і той самий) називають розгорткою, зенковкой, зенкером, котрий іноді шарошкой. Судячи з конічної форми, це швидше зенковка. Прирізка клапанів це нескладна, але відповідальна операція при ремонті двигуна. А якщо вам не хочеться возитися з ремонтом простіше продати або купити машину на car.ru.

Необхідні кути прирізки є у кожному посібнику з ремонту. Строго обов'язковий лише кут самої фаски для клапана. Для двигунів ВАЗ це 45. Кути, які мають бути на нових сідлах головки блоку циліндрів, показані на цьому малюнку.

Мінімальний набір зенковок містить одну зенковку для впускного, одну для випускного та напрямну. Насправді такий набір для ремонту марний.

Зрозуміло, що при доопрацюванні сідла клапана розмір конічної поверхні зростатиме і фаска стане більш оптимальною. Тому гнізда клапанів, що обробляються під час ремонту, роблять за наступним малюнком.

Щоб виконати таку форму сідел, потрібен набір, у якому шість зенковок: три для впускного та три для випускного клапана. Зенковки можуть бути цілісні зі швидкорізальної сталі або з пластинами з твердого сплаву. У Тольятті можна купити набір з 6 зенківок, з напаяними твердосплавними пластинами за 1300 рублів.

Поверхня фаски на сідлі клапана повинна бути співвісною втулці, що управляє. Тому склад комплекту обов'язково входить напрямна. У найпростішому випадку напрямна одночасно є шпинделем для зенковки. Зенківка одягається на напрямну та фіксується шпонкою або іншим способом. Кінець напрямної змащують олією, вставляють у втулку клапана. При обробці напрямної ковзає по втулці. Це не завжди зручно, але допустимо, якщо вам потрібно відремонтувати тільки свій двигун.

Більш складний варіант, коли напрямна вставляється у втулку та кріпиться нерухомо. Для обертання фрези використовується окрема ручка. У такому разі напрямні, їх ще називають пілот, можуть бути під різні діаметри втулок за однакового розміру фрез. Універсальний імпортний набір інструментів, що включає кілька зенковок різного розміру, комір і кілька напрямних може коштувати до тисячі доларів.

Порядок роботи наступний. Спочатку зенковкой з кутом 45 градусів обробляють фаску сідла до тих пір, поки не отримають акуратну конусну поверхні. При цьому треба прибрати всі дефекти та чорноту. Надалі застосовують зенковку з кутом 75, а потім 20 градусів. Внаслідок цього фаску з кутом 45 градусів потрібно зменшити до ширини один півтора міліметра.

Для правильного контролю поламаних пружин слід дотримуватися вказівок відповідного розділу попереднього розділу.

Напрямні втулки клапанів

Напрямні втулки для впускних та випускних клапанів виготовлені з чавуну і розрізняються за внутрішнім діаметром, який більший у втулок випускних клапанів. Крім того, напрямні втулки випускних клапанів коротші, що дозволяє легко відрізнити їх.

Очистити напрямні втулки за допомогою ганчірки, змоченої в бензині. Стрижні клапанів найлегше очищати дротяною щіткою, вставленою в дриль.

Перевірити напрямні втулки на зношування за допомогою контрольного стрижня. Якщо його закрита сторона входить в отвір, потрібно замінити напрямну втулку. Вибити напрямну втулку за допомогою відповідного стрижня. Якщо ще можна встановити напрямні втулки з нормальним розміром 1, їх потрібно вибити за допомогою спеціального стрижня. Якщо потрібно встановити втулки ремонтного розміру, необхідно обробити основний отвір за допомогою ручної розгортки. Так як нові втулки перед установкою потрібно охолодити за допомогою сухого льоду, для заміни втулок краще звертатися в майстерню.

Перед заміною напрямних втулок потрібно перевірити загальний станблоки циліндрів. Після запресування потрібно розгорнути втулки до діаметра 8,00 - 8,015 мм. впускних клапанівабо 9,00 – 9,015 мм для випускних клапанів.

Перед заміною направляючих втулок потрібно також замінити клапани та перешліфувати сідла клапанів. Після заміни потрібно відфрезерувати сідла клапанів. Якщо вони виглядають так, що сідла вже не можна більше перешліфувати, то не слід замінювати втулки.

Сідла клапанів

Якщо підшипники розподільного валу розбиті, можна встановити відновлену головку блоку. В цьому випадку не потрібно проводити жодних робіт на сідлах клапанів.

Перевірити всі сідла клапанів на наявність слідів зношування або утворення зазубрин. Невеликі сліди зношування можна видалити 45-градусною фрезою. Якщо сідло вироблено вже надто глибоко, потрібно замінити кільця сідел клапанів.

Кільця сідел клапанів запресовані в головку блоку циліндрів, і старе кільце краще видалити, висвердливши або вивернути його за допомогою пристосування для обробки сідел клапанів. При цьому потрібно обов'язково стежити, щоб не пошкодити головку блоку циліндрів. Основний отвір (D1) необхідно виміряти і, якщо необхідно, розгорнути до наступного ремонтного розміру. Розгортати кільця сідел клапанів ремонтних розмірів доти, доки буде досягнуто перекриття 0,068 - 0,10 мм. Кільця сідел клапанів для впускних клапанів більше діаметром.

Розміри кілець сідел клапанів D. Зовнішній діаметр кільця сідла клапана; D1. внутрішній діаметр кільця сідла клапана; D2. Посадковий отвір у головці циліндрів; Н. Висота кільця сідла клапана; Т. Відстань між поверхнею головки та верхньою стороною кільця сідла клапана. D=40,100-40,084 мм для впускного клапана, 37,100-37,084 мм для впускного клапана; D2=40,000-40,016 мм для впускного клапана, 37,000-37,016 мм для випускного клапана; Н=6,97-7,00 мм всім клапанів; Т=2,37-2,25 мм для впускних клапанів, 2,44-2,25 для випускних клапанів.

Нагріти головку блоку циліндрів у водяній бані приблизно до 90°С, а кільце сідла клапана охолодити сухим льодом. Вбити кільце сідла клапана відповідним стрижнем. Зробити обробку кільця сідла клапана за допомогою спеціального пристрою або за допомогою шліфувальної машинки. Використовуючи клапан, виміряти відстань (А). Воно має становити на новому клапані та новому кільці сідла клапана 0,1-0,5 мм. Кордон зносу становить 1,0 мм.

Після обробки виміряти ширину сідла клапана. Якщо вона у впускних клапанів не становить 2,5 мм і у випускних - 3,5 мм, необхідно обробити сідло вгорі 15-градусною фрезою, а внизу - 60-градусною фрезою.

Фрезерні роботи необхідно закінчити, коли сідло матиме необхідну ширину. Оброблені сідла клапанів слід притерти. Для цього змастити поверхню сідла клапана шліфувальною пастою та вставити клапан у відповідне сідло. Затиснути стрижень клапана відповідним способомі обертати клапан туди-сюди. Поступово провертати клапан на чверть оберту, а потім знову притирати його. При необхідності додати шліфувальну пасту.

Після притирання ретельно очистити всі деталі від бруду та шліфувальної пасти та перевірити прилягання клапана до сідла. На обох деталях повинно бути видно безперервне матове кільце, яке дає ширину сідла клапана. За допомогою олівця нанести кілька штрихів на кільці тарілки клапана, щоб відстань між ними була близько 1,0 мм. Після цього дати клапану впасти в направляючу та на сідло і повернути клапан на 90°, доклавши до нього невелике зусилля.

Вийняти клапан і перевірити, чи видалені олівці на кільці сідла. Якщо ширина сідел клапанів знаходиться в потрібних межах, можна встановлювати головку. В іншому випадку допрацювати сідла клапанів або, крайньому випадкувстановити реставровану головку. І тут переставити старі деталі на нову головку. Клапани

Через використання гідравлічних зрівняльних елементів для регулювання клапанного зазору кінці стрижнів впускних та випускних клапанів повинні спеціально перевірятися, щоб підтримувати високу ефективність їхньої роботи.

Невеликі пошкодження поверхні тарілки клапана можна усунути притиранням клапанів у сідлах у головці блоку циліндрів, як описано вище. Якщо клапани на поверхнях, що ущільнюються, виглядають небездоганно, то їх можна перешліфувати в шліфувальній машинці. У притертого та перешліфованого клапана, який знаходиться в хорошому стані, товщина кромки тарілки клапана повинна становити у впускних клапанів 0,5 – 0,7 мм та у випускних 0,5 – 0,6 мм.

Клапани заповнені натрієм, як і інші двигуни фірми Mercedes.

Виміряти клапани. Розміри повинні відповідати розмірам, наведеним у таблиці. Замінити всі клапани, які не задовольняють цю умову.

Виміряти клапани. Розміри повинні відповідати розмірам, наведеним у таблиці. Замінити всі клапани, які не задовольняють цю умову.

При придбанні клапанів потрібно завжди повідомляти, що вони використовуються на дизельному двигуні і які клапани потрібні впускні або випускні. Іноді можна замінити лише впускні клапани, коли вони, наприклад, обгоріли по краях. Головка блоку циліндрів

Ретельно очистити поверхні головки та блоку циліндрів та перевірити поверхню головки на деформацію. Для цього прикласти лінійку до головки і перевірити за допомогою плоского щупа проміжок між лінійкою і поверхнею головки в поздовжньому, поперечному та в діагональному напрямках. Якщо можна всунути щуп завтовшки більше 0,1 мм при вимірюваннях в поздовжньому напрямку, слід перешліфувати головку в майстерні. Є різні підкладки для мінімальної висотиголовки циліндрів. Якщо головка блоку вимірюється поперек головки, то зазор між лінійкою і поверхнею головки бути не повинно. Головку можна перешліфувати, доки висота установки клапана (А) не матиме допустимі значення.

Слід також перевірити розмір виступу передкамери для упорскування дизельного палива. Кінець передкамери має виступати на 7,6 – 8,1 мм. У майстерні коригують цей розмір шляхом підкладання ущільнювальних кілець різної товщини під предкамеру, щоб вона виступала на потрібну величину. Розподільний вал

Цей розділ описує лише перевірки на розподільчому валу.

» Вкласти вал обома кінцевими шийками в призми або затиснути між кінцями токарного верстата і встановити стрілочний індикатор на середню шийку.  » Повільно обертаючи вал, слідкуйте за показаннями індикатора. Якщо вони перевищують 0,01 мм, то вал вигнутий і його треба замінити.

» Повільно обертаючи вал, слідкуйте за показаннями індикатора. Якщо вони перевищують 0,01 мм, то вал вигнутий і його треба замінити.

Перевірте ступінь зношування всіх сідел клапанів або наявність у них виразкової корозії. Легкі ознаки зношування можна видалити за допомогою фрези. Якщо процес зайшов занадто далеко, сідла клапанів потрібно фрезерувати заново.

Потрібно провести наступні виміри, щоб визначити розмір додаткової обробки.

- Вставте клапан у напрямну і сильно втисніть у сідло.

Виміряйте відстань -стрілка (а) між місцем упору клапана і верхньою кромкою головки блоку циліндрів.

- Розрахуйте максимально допустимий розмір додаткового фрезерування виміряної величини та допустимого мінімального розміру. Для нормальної головки цей розмір становить 34,4 мм (для випускних клапанів) та 34,7 (для впускних клапанів). Якщо відняти від виміряної величини мінімальну відстань, виходить допустимий максимальний розмір (b).

- Сідла клапанів треба додатково фрезерувати у разі, якщо вставляються нові напрямні клапанів.

При цьому діють так:

- Відфрезеруйте кут 45°, а потім 30° фрезою злегка обробіть верхню кромку сідла, щоб зменшити ширину сідла клапана, довівши її до розміру 1,5-1,8 мм (для впускних клапанів) або 1,8 мм (для випускних клапанів). Фрезерування слід припинити, як тільки ширина сідла досягне зазначеної величини, тепер діаметр сідел випускних клапанів плавно знижується. при додатковому фрезеруванні сідел зверніть увагу на те, щоб не порушити радіус цього зниження.

- Щоб уникнути занадто глибокого врізання сідла в головку блоку циліндрів, слід провести вказаний вище вимір.

Дошліфуйте додатково оброблені сідла клапанів, для цього змастіть поверхні сідел клапанів шліфувальною пастою і вставте клапан у відповідне сідло. Підведіть повітродувний пристрій до клапана і переміщуйте клапан збоку.

- Після шліфування ретельно очистіть усі деталі від бруду та шліфувальної пасти та перевірте сідло клапана в зоні тарілки клапана, а також посадкове кільце. На обох деталях має бути видно безперервне матове кільце, що визначає ширину сідла клапана.

- Нанесіть олівцем кілька штрихів на тарілці клапана. Штрихи слід прокреслити по колу на відстані приблизно 1 мм. Після цього обережно опустіть клапан у напрямну та сідло, а потім поверніть на 90°. Злегка натисніть на клапан.

- Вийміть клапан і перевірте, чи зникли олівці з посадкового кільця. Якщо значення ширини сідла клапана лежить у встановлених межах, головку можна знову вмонтувати. В іншому випадку підробіть сідла клапанів або в гірших варіантахвставте запасну головку.