![]() Asortyment komponentów półprzewodnikowych produkowanych przez firmę Instrumenty Teksasu chipy sterowników do sterowania wszystkimi typami silniki elektryczne którzy w miarę doskonalenia znajdują coraz więcej szerokie zastosowanie w najróżniejszym sprzęcie. Firma oferuje rozwiązania do tworzenia napędów pracujących w szerokim zakresie prądów i napięć, zapewniając niezawodną i wygodną pracę kolektor,bezszczotkowy I silniki krokowe z pełnym zakresem zabezpieczeń prądowych, napięciowych i temperaturowych.

Asortyment komponentów półprzewodnikowych produkowanych przez firmę Instrumenty Teksasu chipy sterowników do sterowania wszystkimi typami silniki elektryczne którzy w miarę doskonalenia znajdują coraz więcej szerokie zastosowanie w najróżniejszym sprzęcie. Firma oferuje rozwiązania do tworzenia napędów pracujących w szerokim zakresie prądów i napięć, zapewniając niezawodną i wygodną pracę kolektor,bezszczotkowy I silniki krokowe z pełnym zakresem zabezpieczeń prądowych, napięciowych i temperaturowych.

Silniki elektryczne są szeroko stosowane w nowoczesnym, zaawansowanym technologicznie stylu życia. Ten typ napędu elektromechanicznego jest nadal jednym z najpopularniejszych i najbardziej poszukiwanych. Silniki elektryczne różnego przeznaczenia są jednym z głównych elementów każdej produkcji, znajdują szerokie zastosowanie w sprzęcie biurowym i domowym, w systemach monitorowania i sterowania budynkami i obiektami. Silniki elektryczne znalazły szerokie zastosowanie w nowoczesny transport. Jeszcze bardziej ekscytująca przyszłość czeka silniki elektryczne w pojazdach elektrycznych i robotach.

Wraz z rozwojem technologii tradycyjne silniki są udoskonalane i znajdują nowe obszary zastosowań. Nowoczesne, precyzyjne obrabiarki i robotyka są nie do pomyślenia bez silników elektrycznych inteligentne systemy kierownictwo. Na lądzie, w powietrzu i pod wodą silniki elektryczne pozostają szeroko stosowanym konwerterem energia elektryczna do mechanicznych.

Rodzaje silników elektrycznych, sposoby sterowania i napotykane trudności

Stworzony po raz pierwszy w 1834 roku przez rosyjskiego naukowca Jacobiego konwerter energii elektrycznej na ruch obrotowy nazwano silnikiem elektrycznym. Od tego czasu został poważnie ulepszony - pojawiło się wiele nowych opcji, ale zasady elektromagnetyzmu zastosowane przy jego tworzeniu nadal stanowią podstawę wszelkich modyfikacji współczesnych silników elektrycznych.

Przewodnik, przez który przepływa prąd (rysunek 1), wytwarza wokół siebie pole magnetyczne, którego natężenie (indukcja magnetyczna) jest proporcjonalne do liczby zwojów w przypadku zastosowania cewki (N) oraz wielkości przepływający przez niego prąd (I), gdzie B to indukcja wektora magnetycznego, K – stała magnetyczna, N – liczba zwojów, I – natężenie prądu.

Zmiana kierunku prądu wpływa również na kierunek pola magnetycznego przewodnika.

W tym przypadku na przewodnik z prądem umieszczony w zewnętrznym polu magnetycznym działa siła Lorentza, powodując jego obrót. Kierunek obrotu można łatwo określić, korzystając ze znanej reguły prawej ręki dla przewodnika z prądem w polu magnetycznym (rysunek 2). Siła (F) działająca na przewodnik w polu magnetycznym jest równa iloczynowi natężenia prądu (I) w przewodniku przez wektor indukcji magnetycznej pola (B) i długość przewodnika (L). F = LIB.

Silniki szczotkowane

Silniki szczotkowane prąd stały(Brushed DC lub BDC, w terminologii TI) to jeden z najpowszechniejszych obecnie elektromagnetycznych mechanizmów rotacyjnych.

W polu magnetycznym stojana zbudowanego z magnesów trwałych obraca się wielosekcyjny wirnik z cewkami, które są połączone parami i naprzemiennie poprzez przełączane lamelki kolektorów na osi wirnika (rysunek 3). Dobór pary cewek aktywowanych odbywa się w oparciu o prawo Lorentza zgodnie z regułą Gimleta. Źródło prądu jest zawsze podłączone do cewek, których linie pola magnetycznego są przesunięte pod kątem bliskim 90° w stosunku do pola magnetycznego stojana.

Silniki elektryczne tego typu często wykorzystują stojan magnesy trwałe. Pozwalają łatwo regulować prędkość obrotową i nie różnią się od siebie wysoki koszt.

Szeroko stosowany jest również wariant 2-uzwojeniowego silnika elektrycznego podobnego typu, ale z uzwojenie stojana zamiast magnesu trwałego. Takie modele mają duży moment rozruchowy i mogą pracować nie tylko na stałym poziomie, ale także na prąd przemienny. Silniki elektryczne tego typu znajdują niemal powszechne zastosowanie w różnych urządzeniach gospodarstwa domowego.

Wady tej konstrukcji BDC obejmują zużycie zespołu szczotka-komutator podczas pracy. Dodatkowo na skutek iskrzenia podczas przełączania poszczególnych uzwojeń wirnika, podwyższony poziom zakłócenia elektromagnetyczne, które nie pozwalają na stosowanie takich silników w środowiskach zagrożonych wybuchem.

Cechą silników BDC jest także zwiększone nagrzewanie się wirnika, którego chłodzenie jest utrudnione cechy konstrukcyjne silnik.

Zalety silników komutatorowych:

- niska cena;

- prosty system sterowania;

- 2-uzwojeniowe silniki szczotkowe, posiadające wysoki moment obrotowy i zdolne do pracy na prądzie stałym i przemiennym.

Cechy działania silników komutatorowych:

- szczotki wymagają okresowej konserwacji i zmniejszają niezawodność silnika;

- podczas procesu przełączania powstają iskry elektryczne i zakłócenia elektromagnetyczne;

- Trudno jest usunąć ciepło z przegrzewającego się wirnika.

Silniki bezszczotkowe

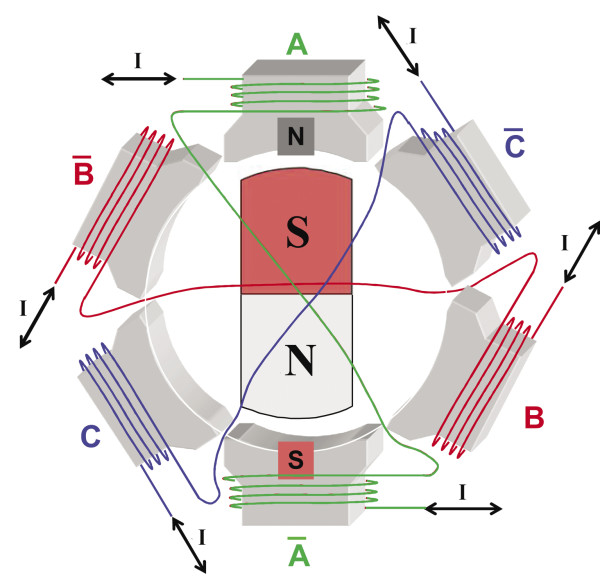

Nieco mniej popularne wśród silników prądu stałego są modele bezszczotkowe (BrushLess DC lub BLDC), które wykorzystują wirnik z magnesami trwałymi, które obracają się pomiędzy elektromagnesami stojana (rysunek 4). Przełączanie prądu odbywa się tutaj elektronicznie. Przełączanie uzwojeń elektromagnesów stojana powoduje, że pole magnetyczne wirnika podąża za jego polem.

Bieżące położenie wirnika jest zwykle monitorowane przez enkodery lub czujnik efektu Halla. W tym przypadku wykorzystywana jest również technologia pomiaru napięcia przeciwelektromagnetycznego na uzwojeniach bez użycia oddzielnego czujnika położenia wirnika (SensorLess).

Przełączanie prądu uzwojeń stojana odbywa się za pomocą klucze elektroniczne(zawory). Z tego powodu bezszczotkowe silniki BLDC są często nazywane silnikami „zaworowymi”. Kolejność podłączania pary uzwojeń silnika zależy od aktualnego położenia wirnika.

Zasada działania BLDC polega na tym, że sterownik przełącza uzwojenia stojana tak, aby wektor pola magnetycznego stojana był zawsze przesunięty o kąt bliski 90° lub -90° w stosunku do wektora pola magnetycznego wirnika. Pole magnetyczne wirujące podczas przełączania powoduje, że wirnik z magnesami trwałymi porusza się za nim.

W przypadku stosowania trójfazowego sygnału sterującego tylko dwie pary uzwojeń są zawsze podłączone do źródła prądu, a jedna jest odłączona. W rezultacie wykorzystywana jest sekwencyjnie kombinacja sześciu stanów (rysunek 5).

Silniki elektryczne bez czujników położenia wirnika charakteryzują się zwiększoną produktywnością procesu produkcyjnego i niższym kosztem. Taka konstrukcja upraszcza uszczelnianie zewnętrznych podłączonych zacisków.

Czujniki Halla mogą być stosowane jako czujniki prędkości i położenia wirnika w BLDC, które różnią się od siebie niska cena, ale także o dość niskiej rozdzielczości. Zwiększoną rozdzielczość zapewniają obrotowe transformatory (resolwery). Są drogie i wymagają zastosowania przetwornika DAC, ponieważ ich sygnał wyjściowy jest sinusoidalny. Czujniki optyczne mają wysoką rozdzielczość, ale zmniejszoną niezawodność. Rysunek 6 przedstawia sygnały wyjściowe różnych typów czujników, gdy wirnik silnika się obraca.

Zalety silników BLDC:

- wysoka wydajność;

- brak szczotek, zapewniający większą niezawodność i obniżone koszty konserwacji;

- liniowość prądu/momentu;

- uproszczone odprowadzanie ciepła.

Cechy zastosowania silników BLDC:

- bardziej złożony system sterowania ze sprzężeniem zwrotnym na temat położenia wirnika;

- tętnienie momentu obrotowego.

Silniki krokowe

Silniki krokowe (SM) stały się dość powszechne w systemach automatyki i sterowania. Oni są innego typu silniki bezszczotkowe prąd stały. Strukturalnie silniki składają się ze stojana, na którym umieszczone są uzwojenia wzbudzenia, oraz wirnika wykonanego z materiałów magnetycznych. Silniki krokowe z wirnikiem magnetycznym umożliwiają zapewnienie większego momentu obrotowego i sztywnego zamocowania wirnika, gdy uzwojenia są pozbawione napięcia.

Podczas obrotu wirnik silnika porusza się skokowo pod kontrolą impulsów mocy dostarczanych do uzwojeń stojana. Silniki krokowe są wygodne do stosowania w napędach maszyn i mechanizmów pracujących w trybie start-stop. Ich zakres ruchu wyznaczany jest przez określoną sekwencję impulsów elektrycznych. Takie silniki są bardzo dokładne i nie wymagają czujników ani obwodów. informacja zwrotna. Kąt obrotu wirnika zależny jest od ilości dostarczonych impulsów sterujących. Dokładność pozycjonowania (wielkość kroku) zależy od cech konstrukcyjnych silnika, schematu połączeń uzwojeń i kolejności dostarczanych do nich impulsów sterujących.

W zależności od konfiguracji schematu połączeń uzwojeń, silniki krokowe dzielą się na bipolarne i unipolarne. Silnik bipolarny ma w każdej z dwóch faz pojedyncze uzwojenie dla obu biegunów stojana, które sterownik musi odwrócić, aby zmienić kierunek pola magnetycznego. Silnik bipolarny ma dwa uzwojenia i odpowiednio cztery wyjścia. Do sterowania takim silnikiem krokowym potrzebny jest sterownik mostkowy lub obwód półmostkowy z 2-biegunowym zasilaniem. Przy sterowaniu bipolarnym dwa uzwojenia pracują jednocześnie, a moment obrotowy jest o około 40% większy. Rysunek 7 przedstawia sekwencję sygnałów sterujących podczas obrotu silnika bipolarnego.

Silnik jednobiegunowy wykorzystuje jedno uzwojenie w każdej fazie ze środkowym zaciskiem i pozwala na zastosowanie prostszego obwodu sterującego z jednym przełącznikiem dla każdego z czterech półuzwojeń.

Silniki czterouzwojeniowe można stosować zarówno w konfiguracji bipolarnej, jak i unipolarnej.

Gdy prąd przepływa przez jedną z cewek, wirnik ma tendencję do zmiany położenia, w wyniku czego przeciwne bieguny wirnika i stojana znajdują się naprzeciw siebie. Aby zapewnić ciągły obrót wirnika, cewki są przełączane naprzemiennie.

W praktyce się je stosuje różne sposoby dostarczający energię do czterech uzwojeń stojana. Najczęściej stosuje się połączenia sparowane z trybami pracy pełnoetapowej lub półkrokowej. W trybie pełnego kroku wirnik z dwoma biegunami, obracający się w przełączalnym polu magnetycznym dwóch par cewek, może zajmować cztery pozycje (rysunek 8).

Tryb pracy półkrokowy umożliwia uzyskanie podwójnej dokładności pozycjonowania i ośmiu pozycji (rys. 9). Aby to wdrożyć, dodano etap pośredni z jednoczesnym zasilaniem wszystkich czterech cewek.

Tryb mikrokroku pozwala znacznie zwiększyć liczbę pozycji pośrednich i dokładność pozycjonowania. Ideą mikrokroku jest zastosowanie do uzwojeń silnik krokowy zamiast impulsów sterujących sygnałem ciągłym przypominającym kształtem schodkową sinusoidę (rysunek 10). W tym przypadku pełny krok jest podzielony na małe mikrokroki, a obrót staje się płynniejszy. Tryb mikrokroku pozwala uzyskać najdokładniejsze pozycjonowanie. Ponadto w tym trybie wibracje obudowy charakterystyczne dla silników krokowych są znacznie zmniejszone.

Zalety silników krokowych:

- niski koszt ze względu na brak obwodów sterujących prędkością obrotową i pozycjonowaniem;

- wysoka dokładność pozycjonowania;

- szeroki zakres prędkości obrotowych;

- prosty interfejs sterowania ze sterownikami cyfrowymi;

- bardzo wysoka niezawodność;

- dobry moment trzymania.

Cechy stosowania silników krokowych:

- SD charakteryzuje się zjawiskiem rezonansu;

- z powodu braku sprzężenia zwrotnego możliwa jest utrata kontroli nad położeniem;

- zużycie energii nie zmniejsza się nawet podczas pracy bez obciążenia;

- bardzo trudno jest pracować duże prędkości;

- niska gęstość mocy;

- dość skomplikowany schemat sterowania.

Tradycyjne rozwiązania sterowania silnikami elektrycznymi

Nowoczesny precyzyjny układ sterowania silnikiem prądu stałego składa się z mikrokontrolera przetwarzającego dane oraz jednostki sterującej silnikiem, zwanej często sterownikiem. Sterownik zawiera obwód logiczny do przetwarzania zakodowanych komunikatów na cyfrowe sygnały sterujące, z których generowane są sygnały analogowe w bloku sterownika bramki w celu sterowania przełącznikami mocy w oparciu o tranzystory polowe (FET). Tranzystory FET mogą stanowić część sterownika lub być umieszczone w oddzielnym bloku. Dodatkowo sterownik zawiera obwody zabezpieczające obwody mocy i obwody sprzężenia zwrotnego sterujące pracą silnika.

Rysunek 11 przedstawia opcje schematu blokowego dla sterowników zintegrowanych i wstępnych. Każde z rozwiązań ma swoje zalety i cechy. Pre-Driver został znacznie ulepszony reżim temperaturowy, pozwala na dobór zewnętrznych wyłączników zasilania w zależności od mocy podłączonego silnika. W pełni funkcjonalny zintegrowany sterownik pozwala na tworzenie bardziej kompaktowych układów sterowania, minimalizuje połączenia zewnętrzne, ale znacznie utrudnia zapewnienie wymaganych warunków temperaturowych.

Zatem zintegrowany sterownik TI ma maksimum temperatura pracy poszczególne elementy na płycie może osiągnąć 193°C, ale dla sterownika wstępnego liczba ta nie przekracza 37°C.

Jednym z najczęstszych obwodów przełączania uzwojeń silnika jest mostek „H”. Nazwa obwodu nawiązuje do konfiguracji połączeń, która wygląda jak litera „H”. Ten obwód elektryczny pozwala łatwo zmienić kierunek prądu w obciążeniu i odpowiednio kierunek obrotu wirnika. Napięcie przyłożone do uzwojeń poprzez tranzystory mostkowe może być stałe lub modulowane za pomocą PWM. Mostek H ma przede wszystkim na celu zmianę polaryzacji zasilania silnika - odwrotną (rys. 12), ale pozwala także na spowolnienie obrotów poprzez zwarcie zacisków uzwojeń (rys. 13).

Najważniejsza cecha elementy mocy mostkiem, w którym dziś często stosuje się tranzystory polowe z izolowaną bramką, to wartość rezystancji otwartego kanału pomiędzy źródłem a drenem tranzystora - RDSON. Wartość RDSON w dużej mierze determinuje charakterystykę cieplną urządzenia i straty energii. Wraz ze wzrostem temperatury wzrasta również RDSON, a prąd i napięcie na uzwojeniach maleją.

Zastosowanie sygnałów sterujących PWM może zmniejszyć tętnienie momentu obrotowego i zapewnić płynniejszy obrót wirnika silnika. Idealnie, częstotliwość PWM powinna być wyższa niż 20 kHz, aby uniknąć hałasu akustycznego. Jednak wraz ze wzrostem częstotliwości zwiększają się straty na tranzystorach mostkowych podczas procesu przełączania.

Ze względu na indukcyjne właściwości obciążenia w postaci uzwojeń, kształt prądu w nim nie odpowiada kształtowi przyłożonego napięcia PWM. Po przyłożeniu impulsu napięciowego prąd stopniowo wzrasta, a podczas przerw prąd stopniowo maleje na skutek występowania w uzwojeniach wstecznego pola elektromagnetycznego. Nachylenie krzywej prądu, amplituda i częstotliwość pulsacji wpływają na charakterystykę pracy silnika (tętnienie momentu obrotowego, hałas, moc itp.).

Aby przyspieszyć tłumienie w uzwojeniach silników elektrycznych prądu wzbudzonego przez efekt wstecznego pola elektromagnetycznego, stosuje się diody w odwrotnym połączeniu, bocznikując przejścia dren-źródło tranzystorów lub zwiera się uzwojenia poprzez przejścia dren-źródło dwóch tranzystorów jednocześnie połączonych w różnych ramionach mostka. Rysunek 13 przedstawia trzy stany mostu: pracujący, hamowanie szybkie (Fast Decay) i powolne hamowanie (Slow Decay).

Za najbardziej efektywny uważa się tryb kombinowany (Mixed Decay), w którym podczas przerwy między impulsami roboczymi najpierw działają diody bocznikujące źródło drenu tranzystorów, a następnie tranzystory w dolnych ramionach tranzystora mostek włączony.

Rozwiązania w zakresie sterowania silnikami TI

Komponenty półprzewodnikowe TI obejmują szeroką gamę różnych sterowników do sterowania silnikami prądu stałego. Wszystkie wymagają minimum elementów zewnętrznych, pozwalają na tworzenie kompaktowych rozwiązań do sterowania silnikami o napięciu roboczym do 60 V, charakteryzują się podwyższoną niezawodnością oraz zapewniają szybkie i proste projektowanie układów napędowych silników elektrycznych.

Inteligentne funkcje wbudowane w sterowniki wymagają minimalnej obsługi zewnętrznego mikrokontrolera (MCU), zapewniają zaawansowane możliwości przełączania uzwojeń oraz obsługują zewnętrzne czujniki i cyfrowe pętle sterowania. Zestaw funkcji ochronnych obejmuje ograniczenie napięcia zasilania, zabezpieczenie przed przetężeniem i zwarciem, podnapięciowym oraz podwyższoną temperaturą pracy.

Cała oferta sterowników TI podzielona jest na trzy sekcje: silniki krokowe, szczotkowe i bezszczotkowe prądu stałego. W każdym z nich funkcjonuje firmowa strona internetowa wygodny system wybór na podstawie szeregu parametrów. Istnieją osobne sterowniki przeznaczone do użytku z silnikami różne rodzaje.

Sterowniki TI do silników krokowych

Szerokie portfolio rozwiązań do sterowania silnikami firmy TI obejmuje sterowniki silników (rysunek 14), które są dostępne zarówno z wbudowanymi przełącznikami mocy opartymi na tranzystorach FET, jak i jako sterowniki wstępne, które zapewniają użytkownikowi wybór niezbędnych przełączników mocy. W sumie gama modeli firmy obejmuje ponad 35 sterowników SD.

oferty TI szeroki wybór bardzo nowoczesne rozwiązania do sterowania ruchem i precyzyjnego pozycjonowania za pomocą mikrokrokowych obwodów sterujących, które zapewniają silnikom płynny ruch w szerokim zakresie napięcia i prądu.

Oddzielne sterowniki, wykorzystując jeden sterownik sterujący, pozwalają na sterowanie dwoma silnikami jednocześnie, mając w tym celu wbudowane cztery mostki oparte na FET. Istnieją sterowniki z wbudowanymi tranzystorami FET, takie jak DRV8834, które można podłączyć w celu napędzania dwóch uzwojeń silnika krokowego lub używać tych samych pinów do napędzania dwóch silników prądu stałego (Rysunek 15).

Aby płynniej poruszać wirnikiem, sterowniki silników krokowych wykorzystują konfigurowalny mechanizm wygładzania impulsów prądu (tryby Wolny, Szybki, Mieszany Zanik). System obliczania mikrokroków może być następujących typów:

- wbudowany w sterownik;

- przy użyciu zewnętrznego sygnału odniesienia.

Sterowniki nie wymagają zewnętrznego kontrolera do ruchu mikrokrokowego , I . Tutaj krok ruchu i algorytm przełączania uzwojeń są obliczane przez obwód wbudowany w sterownik.

Sterowniki TI dla BDC

Do jazdy - silniki elektryczne komutatorowe DC - przeznaczona jest specjalna rodzina sterowników, których kilku przedstawicieli pokazano na rysunku 16. Zapewniają pełna ochrona przed nadmiernym napięciem i prądem, zwarciem i przegrzaniem. Dzięki możliwościom interfejsu sterującego sterowniki te umożliwiają prostą i wydajną obsługę silników. Użytkownicy mogą sterować jednym lub większą liczbą silników o napięciu roboczym 1,8...60 V za pomocą jednego chipa.

Przetworniki z tej rodziny są dostępne zarówno ze zintegrowanymi przełącznikami zasilania, jak i jako sterowniki wstępne. Wymagają minimum dodatkowych komponentów, zapewniają kompaktowe rozwiązania, skracają czas rozwoju i pozwalają szybko wypuścić na rynek nowe produkty.

Tryb uśpienia minimalizuje zużycie energii na biegu jałowym i zapewnia szybszą aktywację po uruchomieniu silnika. Do sterowania prędkością obrotową można wykorzystać zewnętrzne sygnały PWM lub sygnały PHASE/ENABLE do wyboru kierunku obrotów i załączenia wyjściowych przełączników mostkowych.

Posiadając cztery mostki wyjściowe, sterownik może sterować dwoma silnikami lub jednym silnikiem i dwoma BDC lub czterema BDC za pomocą interfejsu sterującego SPI.

Rysunek 17 pokazuje schemat funkcjonalny prosty sterownik do sterowania jednym silnikiem szczotkowym.

Sterowniki TI dla BLDC

Bezszczotkowe sterowniki silników TI, czyli BLDC, mogą zawierać zintegrowany mostek mocy lub wykorzystywać zewnętrzne tranzystory mocy. Obwód generowania 3-fazowych sygnałów sterujących może być również zewnętrzny lub wbudowany.

Rodzina sterowników kontrolnych bezszczotkowe silniki elektryczne obejmuje modele o różnych zasadach sterowania i różnym momencie obrotowym. Te sterowniki zapewniają różne poziomy hałas podczas jazdy BDLC, idealny do stosowania w sprzęt przemysłowy, systemy samochodowe i inna technologia. Gwarantować niezawodne działanie silniki elektryczne, sterowniki zapewniają kompleksowy zestaw zabezpieczeń przed przetężeniem, napięciem i temperaturą. Rysunek 18 przedstawia tylko kilka 3-fazowych sterowników BLDC z obszernej i rozwijającej się linii produktów TI.

Aby monitorować aktualne położenie obracającego się wirnika, można zastosować różnego rodzaju zewnętrzne czujniki lub obwód sterujący w celu określenia położenia wirnika na podstawie wartości tylnego pola elektromagnetycznego (Back Electromotive Force, BEMF).

Sterowanie może odbywać się za pomocą PWM, sygnałów analogowych lub poprzez standardowe interfejsy cyfrowe. Zestawy konfigurowalnych parametrów do sterowania obrotami mogą być przechowywane w wewnętrznej pamięci nieulotnej.

Rysunek 19 przedstawia inteligentny sterownik dla BLDC pracujący w szerokim zakresie temperatur 40...125°C z wbudowanymi wyłącznikami mocy na tranzystorach polowych, z rezystancją otwartego kanału wynoszącą zaledwie 250 mOhm. Przy zakresie napięcia roboczego 8...28 V zasilacz może zapewnić prąd znamionowy 2 A i prąd szczytowy 3 A.

Sterownik nie wymaga zewnętrznego czujnika do monitorowania położenia wirnika, ale może wykorzystać zewnętrzny rezystor do monitorowania mocy pobieranej przez silnik. Charakteryzuje się niskim poborem prądu wynoszącym zaledwie 3 mA w trybie gotowości. W modelu liczba ta została sprowadzona do poziomu 180 μA.

Wbudowany interfejs I2C umożliwia diagnostykę i konfigurację, dostęp do rejestrów sterujących pracą układu logicznego oraz profili pracy sterownika zapisanych w pamięci EEPROM.

Zaawansowany zestaw funkcji ochronnych zapewnia zatrzymanie silnika w przypadku przetężenia i spadku napięcia. Zapewnione jest ograniczenie napięcia wejściowego. Zabezpieczenie nadprądowe działa bez użycia zewnętrznego rezystora. Metody korzystania z ochrony konfiguruje się za pomocą specjalnych rejestrów.

Wniosek

Silniki elektryczne są coraz częściej stosowane w najróżniejszych urządzeniach, są udoskonalane i zyskują nowe możliwości, w dużej mierze dzięki temu nowoczesne systemy napęd elektryczny.

Portfolio półprzewodników firmy Texas Instruments obejmuje szeroką gamę układów scalonych sterowników do sterowania wszystkimi typami silników prądu stałego. W oparciu o nie firma oferuje skalowalne rozwiązania w zależności od wymagań dotyczących dokładności, mocy i funkcjonalności do tworzenia napędów pracujących w szerokim zakresie prądów i napięć, zapewniających niezawodną i wygodną pracę silników szczotkowych, bezszczotkowych i krokowych z pełnym zakresem zabezpieczeń dla prądu, napięcia i temperatury.

Tranzystorowy sterownik silnika krokowego

Przedstawiam Państwu bipolarny sterownik silnika krokowego oparty na tranzystorach bipolarnych serii „KT”.

Sterownik działa na zasadzie wtórnika emitera. Sygnał sterujący doprowadzany jest do stopnia wzmacniającego zamontowanego na tranzystorze KT315. Następnie trafi w mostek N z komplementarnej pary KT815 i KT 814.

Stopień wzmacniający jest konieczny, ponieważ prąd wyjściowy z mikrokontrolera nie jest wystarczający  otwarcie tranzystorów mocy. Po tranzystorach mocy instalowane są diody tłumiące samoindukcję silnika.

otwarcie tranzystorów mocy. Po tranzystorach mocy instalowane są diody tłumiące samoindukcję silnika.

Obwód zapewnia również tłumienie szumów w postaci kondensatorów 3 na 0,1 μF i 1 na 100 μF. Ponieważ sterownik został zaprojektowany do współpracy ze 150-watowym silnikiem napędu CD, chłodzenie tranzystorów nie jest takie proste

Silnik krokowy z napędu CD podłączony do sterownika tranzystorowego

zainstalowany, ale maksymalny prąd emitera tranzystorów KT814 i KT815 wynosi 1,5 A, dzięki czemu sterownik ten może obracać jeszcze mocniejsze silniki. Aby to zrobić, należy zainstalować płytki chłodzące na tranzystorach mocy.

- Chociaż bipolarne silniki krokowe są stosunkowo drogie, zapewniają wysoki moment obrotowy jak na swoje rozmiary fizyczne. Jednakże dwa uzwojenia silnika wymagają ośmiu tranzystorów sterujących podłączonych do czterech mostków H. Każdy tranzystor musi wytrzymać przeciążenia i zwarcia oraz szybko przywrócić funkcjonalność. Odpowiednio sterownik wymaga złożonych obwodów ochronnych z dużą liczbą elementy pasywne.

Obrazek 1

Rysunek 1. Pojedynczy układ scalony w obudowie do montażu powierzchniowego i kilka elementów pasywnych może napędzać bipolarny silnik krokowy.

Sterowanie dwubiegunowym silnikiem krokowym

Sterownik silnika krokowego DIY- Rysunek 1 przedstawia alternatywny obwód sterownika silnika oparty na wzmacniaczu audio klasy D firmy Maxim. Układ MAX9715 w miniaturowej obudowie do montażu powierzchniowego może dostarczyć do 2,8 W mocy przy typowym obciążeniu 4 lub 8 omów. Każde z dwóch wyjść mikroukładu utworzone jest przez mostki H wykonane z potężnych tranzystorów MOSFET, sterujące parami linii OUTR+, OUTR- i OUTL+, OUTL-, które są podłączone odpowiednio do uzwojeń A i B silnika krokowego. Każda para generuje sygnał impulsowy o zróżnicowanej szerokości i nominalnej częstotliwości przełączania wynoszącej 1,22 MHz. Niski poziom szumów generowanych przez obwód eliminuje potrzebę stosowania filtrów wyjściowych.

Kondensatory odsprzęgające

Kondensatory C1, C3, C4 i C6 służą jako odsprzęgacze dla wejść zasilania i polaryzacji, podczas gdy C5 i C7 zapewniają funkcje przechowywania danych dla wzmacniaczy wyjściowych dużej mocy klasy D. Kondensatory C8 i C9 ograniczają szerokość pasma wzmacniacza do 16 Hz, a koraliki ferrytowe L2 i L3 tłumią zakłócenia elektryczne powodowane przez długie kable. Filtr w kształcie litery U C1, C2, L1 tłumi szumy na wejściu zasilania układu IC1. Sygnały wejściowe mikroukładów Step_A i Step_B, które sterują odpowiednio prawym i lewym kanałem silnika, mogą być generowane przez dowolny odpowiedni sterownik. Obwody wewnętrzne chronią wzmacniacz przed zwarciami i przegrzaniem w przypadku awarii silnika krokowego lub nieprawidłowego podłączenia jego zacisków.

Tabela 1

Ilustracja sekwencji impulsów

Tabela 1 ilustruje sekwencję impulsów Step_A i Step_B, które sterują obrotem typowego silnika krokowego w jednym kierunku poprzez ciągłe stosowanie kombinacji sygnałów od 0 do 4. Krok 4 przywraca wał silnika do pozycja początkowa, wykonując obrót o 360°. Aby zmienić kierunek obrotu silnika, zacznij tworzyć wykres czasowy impulsów od dołu tabeli i posuwaj się po nim sekwencyjnie w górę. Przykładając napięcie o niskim poziomie logicznym do wejścia SHDN mikroukładu (pin 8), można wyłączyć oba kanały wzmacniacza. Przebiegi na wejściach i wyjściach obwodu pokazano na rysunku 2.

Krótkie wprowadzenie do teorii i rodzajów sterowników, wskazówki dotyczące doboru optymalnego sterownika do silnika krokowego.

Jeśli chceszkup sterownik silnika krokowego , kliknij informatora po prawej stronie

Kilka informacji, które mogą Ci pomóc wybierz sterownik silnika krokowego.

Silnik krokowy - silnik z złożony obwód zarządzanie, które wymaga specjalnego urządzenie elektroniczne– sterownik silnika krokowego. Sterownik silnika krokowego odbiera na swoim wejściu sygnały logiczne STEP/DIR, które są zwykle reprezentowane przez stan wysoki i niski poziom napięcie odniesienia 5 V i zgodnie z odebranymi sygnałami zmienia prąd w uzwojeniach silnika, powodując obrót wału w odpowiednim kierunku pod zadanym kątem. >Sygnały STEP/DIR generowane są przez sterownik CNC lub komputer osobisty z uruchomionym programem sterującym, takim jak Mach3 lub LinuxCNC.

Zadaniem sterownika jest możliwie najefektywniejsza zmiana prądu w uzwojeniach, a ponieważ indukcyjność uzwojeń i wirnik hybrydowego silnika krokowego stale zakłócają ten proces, sterowniki różnią się znacznie pod względem charakterystyki i jakości powstałego ruch. Prąd płynący w uzwojeniach determinuje ruch wirnika: wielkość prądu wyznacza moment obrotowy, jego dynamika wpływa na jednorodność itp.

Rodzaje (typy) sterowników SD

Sterowniki dzielą się na kilka typów ze względu na sposób pompowania prądu do uzwojeń:

1) Sterowniki stałonapięciowe

Sterowniki te przykładają stały poziom napięcia do uzwojeń przemiennych, a wynikowy prąd zależy od rezystancji uzwojenia i, przy dużych prędkościach, indukcyjności. Sterowniki te są wyjątkowo nieefektywne i można ich używać tylko przy bardzo niskich prędkościach.

2) Kierowcy dwupoziomowi

W sterownikach tego typu prąd w uzwojeniu najpierw wzrasta do wymagany poziom używając Wysokie napięcie, następnie źródło wysokiego napięcia zostaje wyłączone, oraz wymagana siła prąd jest zasilany przez źródło niskiego napięcia. Takie sterowniki są dość skuteczne, między innymi zmniejszają nagrzewanie się silników, a wciąż można je czasem spotkać w sprzęcie z wyższej półki. Jednak takie sterowniki obsługują tylko tryby krokowe i półkrokowe.

3) Sterowniki z PWM.

Obecnie najpopularniejsze są sterowniki silników krokowych PWM, prawie wszystkie sterowniki na rynku są tego typu. Sterowniki te dostarczają sygnał PWM o bardzo wysokim napięciu do uzwojenia silnika krokowego, który jest odcinany po osiągnięciu prądu wymagany poziom. Wartość prądu, przy której następuje odcięcie, ustawiana jest za pomocą potencjometru lub przełącznika DIP, czasami wartość ta jest programowana za pomocą specjalnego oprogramowania. Te sterowniki są dość inteligentne i są wyposażone w różnorodne funkcje dodatkowe funkcje, obsługują różne podziały kroków, co pozwala na zwiększenie dyskretnego ułożenia i płynności ruchu. Jednak sterowniki PWM również bardzo się od siebie różnią. Oprócz charakterystyk takich jak napięcie zasilania i maksymalny prąd uzwojenia, mają one inną częstotliwość PWM. Lepiej jest, jeśli częstotliwość sterownika jest większa niż 20 kHz i ogólnie im wyższa, tym lepiej. Częstotliwości poniżej 20 kHz ulegają pogorszeniu wydajność jazdy silników i spadnie do zakresu słyszalnego, silniki krokowe zaczynają wydawać nieprzyjemny pisk. Sterowniki silników krokowych, podążając za samymi silnikami, dzielą się na unipolarne i bipolarne. Początkującym konstruktorom obrabiarek zdecydowanie zaleca się, aby nie eksperymentowali z napędami, lecz wybrali te, dla których mogą uzyskać maksymalną ilość wsparcia technicznego, informacji i dla których produkty są najliczniej reprezentowane na rynku. Są to sterowniki bipolarnych hybrydowych silników krokowych.

Jak wybrać sterownik silnika krokowego (SM)

Pierwszy parametr Decydując się na wybór sterownika silnika krokowego warto zwrócić uwagę na ilość prądu, jaki sterownik może zapewnić. Z reguły jest on regulowany w dość szerokim zakresie, jednak należy dobrać sterownik, który będzie w stanie wytworzyć prąd równy prądowi fazowemu wybranego silnika krokowego. Pożądane jest oczywiście, aby maksymalny prąd sterownika był o kolejne 15-40% wyższy. Z jednej strony zapewni to rezerwę na wypadek, gdybyś chciał uzyskać większy moment obrotowy z silnika lub w przyszłości będziesz montował więcej potężny silnik z drugiej strony nie będzie to nadmierne: producenci czasami „dostosowują” parametry podzespołów radioelektronicznych do konkretnego typu/wielkości silników, więc zbyt mocny sterownik 8 A napędzający silnik NEMA 17 (42 mm) może na przykład powodować niepotrzebne wibracje.

Drugi punkt jest napięciem zasilania. Bardzo ważny i niejednoznaczny parametr. Jego wpływ jest dość różnorodny – napięcie zasilania wpływa na dynamikę (moment obrotowy wysoka prędkość), wibracje, nagrzewanie silnika i kierowcy. Zazwyczaj maksymalne napięcie zasilania sterownika wynosi w przybliżeniu maksymalny prąd Pomnożyłem przez 8-10. Jeżeli maksymalne podane napięcie zasilania sterownika znacznie odbiega od tych wartości, warto dodatkowo zadać sobie pytanie, co jest przyczyną takiej różnicy. Im większa indukcyjność silnika, tym większe napięcie wymagane dla sterownika. Istnieje wzór empiryczny U = 32 * sqrt(L), gdzie L jest indukcyjnością uzwojenia silnika krokowego. Wartość U uzyskana z tego wzoru jest bardzo przybliżona, pozwala jednak na nawigację przy wyborze sterownika: U powinno być w przybliżeniu równe maksymalnej wartości napięcia zasilania sterownika. Jeśli otrzymasz U równe 70, wówczas sterowniki EM706, AM882, YKC2608M-H spełniają to kryterium.

Trzeci aspekt– obecność wejść optoizolowanych. W prawie wszystkich fabrycznych sterownikach i sterownikach, zwłaszcza markowych, wymagany jest transoptor, ponieważ sterownik jest urządzeniem energoelektroniki, a awaria klucza może doprowadzić do silnego impulsu na kablach, przez które dostarczane są sygnały sterujące, i przepalenia drogiego sterownika CNC. Jeśli jednak zdecydujesz się na sterownik SD nieznanego modelu, warto dodatkowo zapytać o obecność optoizolacji wejść i wyjść.

Czwarty aspekt– obecność mechanizmów tłumiących rezonans. Rezonans silnika krokowego jest zjawiskiem, które pojawia się zawsze, różnica dotyczy jedynie częstotliwości rezonansowej, która zależy przede wszystkim od momentu bezwładności obciążenia, napięcia zasilania sterownika oraz ustalona siła prąd fazowy silnika. Kiedy wystąpi rezonans, silnik krokowy zaczyna wibrować i tracić moment obrotowy, aż do całkowitego zatrzymania się wału. Aby stłumić rezonans, stosuje się mikrokrok i wbudowane algorytmy kompensacji rezonansu. Wirnik silnika krokowego oscylujący w rezonansie generuje mikrodrgania indukowanej w uzwojeniach siły elektromotorycznej, a sterownik na podstawie ich charakteru i amplitudy określa, czy występuje rezonans i jak silny jest on. W zależności od otrzymanych danych przetwornik nieznacznie przesuwa w czasie kroki silnika względem siebie – takie sztuczne nierówności niwelują rezonans. We wszystkich przetwornikach Leadshine serii DM, AM i EM wbudowany jest mechanizm tłumienia rezonansu. Przetworniki z tłumieniem rezonansów to przetworniki wysokiej jakości i jeśli budżet na to pozwala, lepiej je kupić. Jednak nawet bez tego mechanizmu sterownik pozostaje urządzeniem w pełni działającym – większość sprzedanych sterowników – bez kompensacji rezonansu, a mimo to dziesiątki tysięcy maszyn na całym świecie działają bez problemów i pomyślnie wykonują swoje zadania.

Piąty aspekt– część protokolarna. Musisz upewnić się, że sterownik działa w oparciu o potrzebny protokół i że poziomy sygnału wejściowego są zgodne z wymaganymi poziomami logicznymi. To sprawdzenie to piąty punkt, bo poza nielicznymi wyjątkami zdecydowana większość sterowników pracuje w oparciu o protokół STEP/DIR/ENABLE i jest kompatybilna z sygnałami o poziomach 0..5 V, trzeba się tylko na wszelki wypadek upewnić.

Szósty aspekt– obecność funkcji ochronnych. Należą do nich zabezpieczenia przed nadmiernym napięciem zasilania, prądem uzwojenia (w tym przed zwarciem uzwojenia), odwróceniem napięcia zasilania oraz nieprawidłowym podłączeniem faz silnika krokowego. Im więcej takich funkcji, tym lepiej.

Siódmy aspekt– obecność trybów mikrokrokowych. Teraz prawie każdy sterownik ma wiele trybów mikrokroku. Od każdej reguły zdarzają się jednak wyjątki i w sterownikach Geckodrive dostępny jest tylko jeden tryb – podziały krokowe 1/10. Dzieje się tak dlatego, że większe podziały nie przynoszą większej dokładności, czyli nie są konieczne. Praktyka pokazuje jednak, że mikrostepping przydaje się wcale nie przez zwiększenie dyskrecji pozycjonowania czy dokładności, ale przez to, że im większy podział stopni, tym płynniejszy ruch wału silnika i mniejszy rezonans. W związku z tym, przy wszystkich innych rzeczach, warto zastosować dzielenie: im więcej, tym lepiej. O maksymalnym dopuszczalnym podziale kroków będą decydowały nie tylko wbudowane w przetwornik tablice Bradisa, ale także maksymalna częstotliwość sygnałów wejściowych – np. dla przetwornika o częstotliwości wejściowej 100 kHz nie ma sensu stosować podział 1/256, ponieważ prędkość obrotowa będzie ograniczona do 100 000 / (200 * 256) * 60 = 117 obr./min, co jest bardzo niską wartością dla silnika krokowego. Ponadto komputer osobisty będzie miał również trudności z generowaniem sygnałów o częstotliwości większej niż 100 kHz. Jeśli nie planujesz używać sprzętowego sterownika CNC, najprawdopodobniej Twoim pułapem będzie 100 kHz, co odpowiada podziałowi 1/32.

Ósmy aspekt– dostępność dodatkowych funkcji. Może być ich wiele, na przykład funkcja wykrywania „awarii” - nagłe zatrzymanie wał na wypadek zacięcia lub braku momentu obrotowego w silniku krokowym, wyjścia do zewnętrznej sygnalizacji błędów itp. Nie wszystkie są konieczne, ale mogą znacznie ułatwić życie przy budowie maszyny.

Dziewiąty i większość ważny aspekt – jakość sterownika. Praktycznie nie ma to nic wspólnego z charakterystyką itp. Na rynku jest wiele ofert, a czasami cechy sterowników dwóch producentów pokrywają się niemal do pewnego stopnia, a instalując je jeden po drugim na maszynie, staje się jasne, że jeden z producentów wyraźnie nie wykonuje swojej pracy i będą mieli więcej szczęścia w produkcji niedrogich żelazek. Początkującemu dość trudno jest z góry określić poziom kierowcy na podstawie niektórych pośrednich danych. Można spróbować skupić się na szeregu inteligentnych funkcji, takich jak „wykrywanie przeciągnięcia” czy tłumienie rezonansów, a także zastosować sprawdzoną metodę – skupić się na markach.

Silniki krokowe są interesujące, ponieważ pozwalają obrócić wał pod określonym kątem. Odpowiednio za ich pomocą można obrócić wał o określoną liczbę obrotów, gdyż N obrotów to także pewien kąt równy 360*N i między innymi o niecałkowitą liczbę obrotów np. 0,75 obrotu, 2,5 obrotu, 3,7 obrotu itd. Te możliwości silników krokowych determinują zakres ich zastosowania. Stosowane są głównie do pozycjonowania różne urządzenia: głowice odczytowe w napędach dyskowych, głowice drukujące w drukarkach i ploterach itp.

Naturalnie radioamatorzy nie mogli zignorować takich możliwości. Z powodzeniem wykorzystują w projektach steppery domowe roboty, domowe maszyny CNC itp. Poniżej zamieszczam wyniki moich eksperymentów z silnikiem krokowym, mam nadzieję, że może się to komuś przydać.

Czego więc potrzebujemy do eksperymentów. Po pierwsze silnik krokowy. Wziąłem 5-woltowy chiński bipolarny stepper o tajemniczej nazwie, wyrwany ze starego napędu dyskowego 3,5 cala, analogu M20SP-GW15. Po drugie, ponieważ uzwojenia silnika pobierają znaczny prąd (w w tym przypadku do 300 mA), to jest już całkiem jasne, że nie będzie możliwości bezpośredniego podłączenia steppera do sterownika, potrzebny jest sterownik.

Jako sterownik bipolarnych silników krokowych zwykle stosuje się tzw. Obwód mostka H lub specjalny mikroukład (który nadal ma wbudowany mostek H). Oczywiście możesz go wyrzeźbić samodzielnie, ale wziąłem gotowy mikruh (LB1838) z tego samego starego dysku. Właściwie oprócz wszystkiego, co opisano powyżej, do naszych eksperymentów będziemy potrzebować także: kontrolera PIC (za najtańszy uznano PIC12F629) i kilku przycisków.

Zanim przejdziemy bezpośrednio do diagramu, zrozummy trochę teorię.

Bipolarny silnik krokowy ma dwa uzwojenia i odpowiednio jest połączony czterema przewodami. Końce uzwojeń można znaleźć po prostu dzwoniąc - końce drutów należących do tego samego uzwojenia będą dzwonić między sobą, ale końce należące do różnych uzwojeń nie. Końce pierwszego uzwojenia oznaczymy literami „a”, „b”, a końce drugiego uzwojenia literami „c”, „d”.

Przedmiotowy egzemplarz posiada cyfrowe oznaczenia styków w pobliżu silnika oraz kodowanie kolorami przewody (Bóg jeden wie, może to też jakiś standard): 1 - czerwony, 2 - niebieski - pierwsze uzwojenie; 3 - żółty, 4 - biały - drugie uzwojenie.

Aby bipolarny silnik krokowy mógł się obracać, należy zasilić uzwojenia w kolejności pokazanej w tabeli. Jeśli kierunek poruszania się po stole zostanie wybrany od góry do dołu po okręgu, wówczas silnik będzie obracał się do przodu, jeśli od dołu do góry po okręgu, silnik będzie obracał się do tyłu:

Podczas jednego pełnego cyklu silnik wykonuje cztery kroki.

Dla prawidłowe działanie należy ściśle przestrzegać kolejności przełączania podanej w tabeli. Czyli np. po drugiej kombinacji (kiedy zastosowaliśmy + do pinu „c” i minus do pinu „d”), możemy zastosować albo trzecią kombinację (wyłączyć drugie uzwojenie, a na pierwszym zastosować do „a” i + do „ b”), wówczas silnik wykona krok do przodu lub pierwszą kombinację (silnik cofnie się o krok).

Kombinacja, od której musisz zacząć się obracać, zależy od ostatniej kombinacji, która została dostarczona do silnika przed jego wyłączeniem (chyba, że oczywiście następnie obróciłeś go ręcznie) i żądanego kierunku obrotu.

To znaczy, powiedzmy, że obróciliśmy silnik o 5 kroków do przodu, podając mu kombinacje 2-3-4-1-2, następnie wyłączyliśmy zasilanie, a następnie chcieliśmy obrócić go o kolejny krok do przodu. Aby to zrobić, musimy zastosować do uzwojeń kombinację 3. Załóżmy, że potem ponownie odłączyliśmy go od zasilania i po pewnym czasie chcieliśmy go cofnąć o 2 kroki, wtedy musimy zastosować kombinacje 2-1 do silnika. I tak dalej, w tym samym duchu.

Tabela ta pozwala nam między innymi oszacować co stanie się z silnikiem krokowym jeśli pomylimy kolejność łączenia uzwojeń lub końcówki w uzwojeniach.

Na tym zakończymy silnik i przejdziemy do sterownika LB1838.

To niewielkie urządzenie posiada cztery nóżki sterujące (IN1, IN2, EN1, EN2), do których będziemy przesyłać sygnały ze sterownika, oraz cztery nóżki wyjściowe (Out1, Out2, Out3, Out4), do których podłączone są uzwojenia silnika. Uzwojenia są połączone w następujący sposób: przewód „a” jest podłączony do Out1, przewód „b” jest podłączony do Out2, przewód „c” jest podłączony do Out3, przewód „d” jest podłączony do Out4.

Poniżej tabela prawdy dla układu sterownika (stan wyjść w zależności od stanu wejść):

| W 1 | EN1 | Wyjście1 (a) | Wyjście2(b) | W 2 | EN2 | Out3(c) | Out4(d) |

| Niski | Wysoki | + | — | Niski | Wysoki | + | — |

| Wysoki | Wysoki | — | + | Wysoki | Wysoki | — | + |

| X | Niski | wyłączony | wyłączony | X | Niski | wyłączony | wyłączony |

Narysujmy teraz na schemacie, jaką postać powinny mieć sygnały IN1, EN1, IN2, EN2 dla jednego pełny cykl obrót (4 stopnie), tj. tak aby na wyjściach pojawiały się kolejno wszystkie 4 kombinacje połączeń uzwojeń:

Jeśli przyjrzysz się uważnie temu schematowi (po lewej), stanie się oczywiste, że sygnały IN1 i IN2 mogą być wykonane dokładnie tak samo, to znaczy ten sam sygnał może zostać przyłożony do obu tych nóg. W tym przypadku nasz diagram będzie wyglądał następująco:

Zatem ostatni diagram pokazuje, jakie kombinacje poziomów sygnałów powinny występować na wejściach sterujących sterownika (EN1, EN2, IN1, IN2), aby uzyskać odpowiednie kombinacje łączenia uzwojeń silnika, a strzałki wskazują także kolejność zmiany tych kombinacje zapewniające obrót w żądaną stronę.

To w zasadzie cała teoria. Niezbędne kombinacje poziomów na wejściach sterujących generowane są przez sterownik (użyjemy PIC12F629).

Schemat:

Gotowe urządzenie:

Program sterujący realizuje następujący algorytm: po naciśnięciu przycisku KH1 silnik obraca się o jeden stopień w jedną stronę, a po naciśnięciu przycisku KH2 wykonuje obrót o jeden stopień w drugą stronę.

Tak naprawdę można to tutaj przykręcić i zaimplementować sterowanie z komputera (prędkość transmisji, ilość kroków i kierunek obrotów z komputera).