Rozważ elektryczny sterownik silnika na tranzystorach i mikroukładce L298, zajmiemy się zasadą pracy Mostu H. Uczymy się funkcji połączenia sterowników na L298 do różnych silników i źródeł mocy, przeprowadzamy proste eksperymenty z silnikami krokowymi i silnikami napięciowymi. Łączenie się z Raspberry PI i najprostszymi programami testu sterowania sterownika.

Co to jest most H

Przy projektowaniu maszyn, robotów i innych zautomatyzowanych urządzeń istnieje potrzeba sterowania silnikiem elektrycznym DC lub cewki silnika stereo. Aby móc kontrolować uzwojenie silnika i uczynić jego wał obrócić w różnych kierunkach, konieczne jest przeprowadzenie przełączania za pomocą okupu. W podobnym celu używany jest tak zwany "most H-most".

Dlaczego taka nazwa? - Ponieważ przełączanie silnika i przełączników do przełączania jest przypominające litery łacińską H. Zasady działania mostka H-jest pokazane poniżej Natrunk poniżej.

Figa. 1. Jak działa most H, zasada przełączania silnika do rotacji w różnych kierunkach.

Jak widać, przy pomocy 4 przełączników, możemy podłączyć silnik do źródła zasilania w różnych polaryzacji, co z kolei spowoduje obracanie wał w różnych kierunkach. Przełączniki można zastąpić przekaźnikiem lub na potężnych kluczach elektronicznych na tranzystorach.

Ważne jest, aby pamiętać, że nie można użyć dwóch klawiszy po jednej stronie mostka H, \u200b\u200bponieważ okazuje się zwarcie, przy projektowaniu obwodu mostowego, konieczne jest ustanowienie tej reguły do \u200b\u200blogiki, a tym samym wdrażanie ochrony.

Schemat prostego mostu H na tranzystorach krzemu

Zbierz prosty sterownik silnika DC (lub wiatr silnika krokowego) na wspólnych tranzystorach krzemowych.

Figa. 2. Schematyczny schemat prostego sterownika silnika elektrycznego na tranzystorach krzemowych.

Taki sterownik umożliwia sterowanie silnikiem DC z napięciem zasilania do 25V (dla CT817A, KT816A) i do 45V (dla CT817B-G, KT816B-G) z nie więcej niż 3a. Dzięki dużym prądu obciążenia silnika tranzystory wyjściowe KT817 i KT816 muszą być zainstalowane na wystarczających grzejnikach.

Wymagane jest instalowanie diod VD1-VD2, są one potrzebne do ochrony tranzystorów wyjściowych z prądu tylnego. Na swoim miejscu możesz umieścić krajowe CD105a lub inne dla większego prądu.

Po zebraniu dwóch takich schematów (tranzystory 2x6) można również sterować silnikiem krokowym lub dwoma silnikami DC.

Aby nie robić ogrodu z 12 tranzystorów, możesz zastosować wyspecjalizowane żetony, poniżej patrzymy na przykład z mikrochamiem L298 i gotowym blokiem na nim.

Chip L298, Charakterystyka i funkcje

Integral CHIP L298 jest potężnym uniwersalnym sterownikiem mostu do zarządzania silnikami DC, silnikami krokowymi, przekaźnikami elektromagnetycznymi i elektromagnesami (solenoidami). Mikroukciuch zawiera dwa mosty H, wykonane na potężnych tranzystorach, a także logikę kompatybilną z TTL.

Figa. 3. Chip L298 w obudowach Multiwatt15 PowerSO20.

Podstawowe dane techniczne:

- Napięcie robocze - do 46V;

- Maksymalny prąd stały - 4a (z grzejnikiem);

- Niskie napięcie nasycenia;

- Ochrona przed przegrzaniem;

- Logiczne "0" \u003d napięcie do 1,5 V.

Gdzie mogę zastosować kierowcę na układzie L298? - Kilka pomysłów:

- Sterowanie silnikiem;

- Sterowanie dwoma silnikami DC (silniki DC);

- Przełączanie cewek potężnych przekaźników;

- Kontrola solenoidów (elektromagnetów).

Jeśli spojrzysz na schemat blokowy Chip L298, możemy zobaczyć coś na podobieństwie schematu na rysunku 2, tylko z dodatkowymi elementami logicznymi.

Figa. 4. Wewnętrzny diagram mikroukustów L298N jest potężnym podwójnym mostem H.

Dla każdego mostka H, \u200b\u200bmamy 3 wejścia: In1 - do dostarczania napięcia w jednym kierunku, IN2 - w przeciwnym, i inny EN wejściowe do zasilania do tranzystorów wyjściowych mostu.

W ten sposób możemy ustawić kierunek przejścia i kontrolować go (włączony lub wyłączony, a także PWM).

Obwód sterownika na chipach L298

Poniżej znajduje się prosty schemat sterownika silnika na mikrouklinie L298N. Zarządzanie przeprowadza się w czterech przewodach (zamiast sześciu w L298) poprzez zastosowanie dodatkowych falowników w układzie CD4011.

Figa. 5. Schematyczny diagram sterownika silników elektrycznych na układzie L298N.

Aby zasilać logikę obu żetonów, stabilizowany napięcie jest + 5V (P2), można użyć integralnego stabilizatora, na przykład L7805 lub podawanie logiki z istniejącej linii zasilania + 5V. Aby nakarmić napięcie zasilania do silników, używany jest oddzielna linia mocy P1.

P4, wnioski P5 są wykorzystywane do ustawiania polaryzacji każdego z kanałów, a P6, wnioski P7 mogą dostarczyć zasilanie kaskad (klucze) wewnętrznego mostka H dla każdego kanału.

Chip CD4011 można wymienić domowym K176L7. Diody Schottky można umieścić kolejny nominalny nominalny, 35V / 4a lub więcej. Jeśli nie planujesz ograniczenia prądu nawijania silnika (silniki), a następnie rezystory ograniczające niskiego poziomu R9-R10 można wykluczyć z obwodu, zastępując je na zworkach.

W Internecie możesz zamówić gotowy moduł na L298, choć będzie 6 wejść do kontroli.

Figa. 6. Gotowe moduły na L298.

Dla moich potrzeb kupiłem gotowy moduł według typu jak na zdjęciu po lewej stronie. Posiada chip L298 i mały stabilizator do karmienia + 5 V do logiki chipu.

Aby połączyć ten szalik, ważne jest, aby wyraźnie zrozumieć jedną funkcję:

- Jeśli napięcie jest używane do zasilania silników więcej niż 12 V, wówczas skoczek musi zostać usunięty i podany osobno 5 V na podświetlonym na to złącze.

- Jeśli moc silników zostanie przeprowadzona z napięcia 5-12 V, wtedy zworka musi się wspinać, a dodatkowa moc nie jest potrzebna.

Jeśli przesączysz do silników, na przykład, 20 V i pozostaw zainstalowany zworkę, a następnie mikroczip-stabilizator jest odinstalowany na module. Dlaczego deweloperzy nie ustalili integralnego stabilizatora z szerszym zakresem napięć wejściowych - nie jest jasne.

Aby zapisać dwa wejścia podczas podłączenia takiego bloku do Arduino lub Raspberry PI, można dodać część obwodu na CD4001, jak na rysunku 5.

L298 + DC Silniki + Raspberry Pi

W tym eksperymencie podłączono dwa silniki DC do modułu L298. Moc całego modułu przeprowadza się z jednej baterii do 6V. Ponieważ jest to napięcie mniejsze niż 12V (patrzymy na opis powyżej), wtedy zworka stabilizatora wewnętrznego pozostała do zainstalowanego i dodatkowa moc + 5 V dla logiki nie będzie wymagana.

Zworki "ENA" i "ENB", które umożliwiają zasilacz do mostów wyjściowych, zostaną zainstalowane. Tak więc, aby kontrolować każdy z silników, których używamy pozostałych czterech wejść: IN1, IN2, IN3, IN4.

Po podłączeniu zasilania dioda LED włącza moduł, teraz możemy ubiegać się o każdy z wejść naprzemiennie + 5V i zobacz, jak obracają się nasze silniki.

Gdzie zdobyć + 5V? - W tym przypadku napięcie to jest obecne na złączu zasilania, tuż obok GND. Do testu można użyć kawałka drutu - zworki.

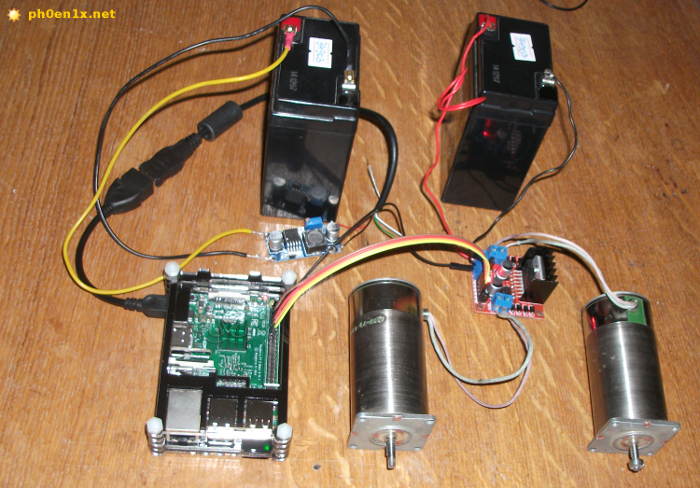

Teraz podłącz nasz moduł do Raspberry PI i napisz prosty program testowy na Pythonie. Aby podłączyć moduł, użyłem wniosków z GPIO tutaj w tej korespondencji:

Figa. 7. Motory elektryczne L298 + Raspberry PI + DC.

Mini-komputer jest zasilany przez stabilizator impulsów obniżających z drugiej baterii do 6V. Odwróćmy się do pisania programu do naszego eksperymentu, naszym celem jest kontrolowanie obrotu wału każdego z silników przy użyciu klawiatury podłączonej do malin PI lub zdalnie przez SSH, VNC.

Teraz spróbuj prosty program napisany w Pythonie, który pomoże zrozumieć zasadę sterowania silnika elektrycznego DC.

Ładuj Malinkę, otwórz terminal lub połącz się z nim zdalnie za pomocą SSH. Utwórz nowy plik i otwórz go, aby edytować za pomocą polecenia:

Nano /home/pi/l298_dc_motors_test.py.

Włóż kod skryptu do kodu Python do edytora, który jest pokazany poniżej:

#! / USR / BIN / ENV Python # - * - Kodowanie: UTF-8 - * - Importuj czas Importuj rpi.gpio jako GPIO # przygotuj piny GPIO. Gpio.Cleanup () gpio.setmode (Gpio.bcm) Gpio.setup (4, Gpio.out) Gpio.Output (4, Gpio.low) Gpio.setup (17, Gpio.Out) Gpio.output (17, GPio .Low) # obróć obrót silnika 1 na bok. Gpio.Output (4, Gpio.high) # Czekamy na 5 sekund. Time.Sleep (5) # Wyłącz silnik 1. Gpio.Output (4, Gpio.low) # Czekamy na 10 sekund. Time.Sleep (10) # Obróć obrót silnika 1 na drugą stronę. Gpio.output (17, gpio.high) # Czekamy na 5 sekund. Time.Sleep (5) # Wyłącz silnik 1. Gpio.Output (17, Gpio.low)

Pozostawiamy edytora i zapisujemy plik. Wykonujemy wykonywanie skryptu i uruchomimy:

Chmod + x /Home/pi/l298_dc_motors_test.py /home/pi/l298_dc_motors_test.py.py

Po uruchomieniu skryptu jeden z silników rozpocznie obracanie się w jednym kierunku przez pięć sekund, a następnie wyłącza się i po 10 sekundach zacznie obracać się w drugiej stronie przez 5 sekund.

Poniżej znajduje się bardziej złożony i funkcjonalny przykład programu, który będzie współdziałający z użytkownikiem i pozwoli interaktywnie kontrolować dwa silniki elektryczne. Podobnie jak pierwszy skrypt, program można zapisać w tym samym pliku lub nowym oddzielnie utworzonym.

Ważne jest, aby wcięciom śledzili ten przykład, już wcześniej napisałem o tym.

#! / USR / BIN / ENV Python # - * - Kodowanie: UTF-8 - * - Importuj operację operacyjną SYS Import Curses Importuj czas Importuj rpi.gpio jako GPIO # Zainstaluj numery GPIO Pins, z którymi będziemy pracować M1_Right \u003d 4 m1_left \u003d 17 m2_right \u003d 27 m2_left \u003d 22 # Funkcja Przygotowywanie Pinów GPIO DEF Ustawienia (* Porty): GPIO.Cleanup () # Pinów Tryb nazwy według nazwy, a nie według numeru na płycie GPIO.SetMode (GPIO.BCM) dla portu W portach: # Instalacja Piny na wyjściu + niski "0" GPIO.Setup (Port, Gpio.out) GPIO.Output (Port, Gpio.low) # Funkcja ustawienia Low na wszystkich Pinach (CHATKOWANIE) DEF STOP_ALL () : Gpio .Output (M1_Left, Gpio.low) Gpio.Output (M1_RIGHT, GPIO.LOW) GPIO.Output (M2_LEFT, GPIO.LOW) GPIO.Output (M2_RIGHT, GPIO.LOW) # Funkcja do sterowania silnik obrotowy DEF Obróć (Silnik \u003d 1, tryb \u003d "S"): # Wyłącz wszystkie pinki stop_all () # dla silnika 1 Jeśli silnik \u003d\u003d 1: Jeśli tryb \u003d\u003d "R": # Zainstaluj wysoki poziom na M1_Right (4) PIN .Output (m1_right, gpio.high) tryb ELIF \u003d\u003d "L": # ustawienie Wysokie poziomy na M1_Left (17) GPIO.Output (M1_Left, Gpio.high) # dla silnika 2 Elif silnik \u003d\u003d 2: jeśli tryb \u003d\u003d "R": GPIO.Output (M2_Right, Gpio.high) Mode Elif \u003d " L ": Gpio.Output (M2_LEFT, GPIO.High) # Aby zainicjować Setup Pins GPIO (M1_RIGHT, M1_LEFT, M2_RIGHT, M2_LEFT) # inicjalizację ekranu (Moduł Curses) STDSCR \u003d Curses.IntsCR () # Reaguj naciskając klawisze bez potwierdzenia Korzystanie z Enter Curses.Cromereak () # Zezwalaj na stosowanie strzałek na klawiaturze STDSCR.Keypad (1) # nie blokuj programu czasowego podczas badania STDSCR.Nodelay (1) # Wyświetl domyślne dane na domyślnym stadscr.addsstr (0 , 10, "Hit" Q ", aby zakończyć") stadscr.addsstr (2, 10, "A - M1 Left, D - M1 PRAWO") STDSCR.Addsstr (3, 10 ","< - M2 Left, > - M2 PRAWO ") STDSCR.Addstr (4, 10," S - STOP ") stadscr.refresh () # cykl główny podczas true: # Uzyskaj klawisz naciśnięcie kodu i sprawdź go klawisz \u003d STDSCR.GETCH () Jeśli klawisz! \u003d - 1: # Jeśli "Strzałka w lewo" następnie obróć silnik 2 Lewo, jeśli klawisz \u003d\u003d Curses.key_left: # Wyświetl ciąg "M2<---" в позиции 6, 10 stdscr.addstr(6, 10, "M2 <---") rotate(2, "l") # Если клавиша "стрелка вправо" то вращаем движок 2 вправо elif key == curses.KEY_RIGHT: stdscr.addstr(6, 10, "M2 --->") Obróć (2," R ") # Jeśli klawisz" A "następnie obróć silnik 1 do lewego klawisza ELIFE \u003d\u003d Ord (" A "): stdscr.addsstr (6, 10", M1<---") rotate(1, "l") # Если клавиша "d" то вращаем движок 1 вправо elif key == ord("d"): stdscr.addstr(6, 10, "M1 --->") Obróć (1," R ") # Jeśli klawisz" S ", a następnie zatrzymaj wszystkie klawisze silnika ELIF \u003d\u003d Ord (" S "): Stdscr.Addstr (6, 10," Stop 12 ") Stop_all () # Jeśli klawisz "S", wyjeżdżamy z klawisza ELIF \u003d\u003d Ord ("Q"): # Odzyskiwanie poprzednich ustawień terminalu STDSCR.Keypad (0) Curses.echo () Curses.endwin () # Cleaning i wyjść OS.System ("Wyczyść") SYS.Exit () # aktualizuj tekst na ekranie i wykonaj małe opóźnienia stadscr.refresh () Time.Sleep (0,01)

Uruchamiając skrypt, możesz podważyć strzałkę klawiatury "Left" i "w prawo", a także klucze z literami "A" i "D" - silniki muszą obracać się na przemian i w różnych kierunkach , a program wyświetli swój bieżący tryb pracy.

Figa. 8. Program na Pythonie do sterowania silnikami za pomocą sterownika L298 (Terminal Konsole, KDE).

Krótka demonstracja wideo operacji tego eksperymentu pokazano poniżej:

Co to jest silnik krokowy, rodzaje głowy

Silnik krokowy (Dla tych, którzy nie wiedzą) - jest to silnik elektryczny, w którym nie ma szczotek i uzwojeń na stojanie (kotwicy), są one obecne na wirniku i są umieszczane w taki sposób, że podłączenie każdego z nich do mocy Źródło Wykonujemy mocowanie wirnika (bierzemy jeden krok). Jeśli naprzemiennie podałeś napięcie do każdego uzwojenia z niezbędną biegunowością, możliwe jest wymuszenie silnika do obracania (w celu wykonywania kolejnych etapów) w pożądanym kierunku.

Silniki krokowe są niezawodne, nosić stojaki i umożliwiają kontrolowanie obrotu do określonego kąta, stosuje się w automatyzacji procesów, w produkcji, w elektronicznym urządzeniu komputerowym (dyski CD-DVD, drukarki, kopiarki) i tym podobne.

Takie silniki są następującymi typami:

- Dwubiegunowy - 2 uzwojenia, jeden po każdej fazie, może być stosowany do sterowania obwodu na 2 moście H-H-lub jednym pół mostkiem z mocą dwubiegunową;

- Jednobiegunowy - 2 uzwojenia, każda z dotknięciem środka, wygodna jest wygodna do przełączenia faz, zmieniając połówki każdego uzwojenia, upraszcza diagram sterownika (4 klawisza), a także stosować jako kapolę bez użycia uzwojenia opukanie;

- Z wyraźnymi uzwojeniami - Uniwersalny, podłączenie uzwojeń może być stosowany odpowiednio jako silnik kapolowy lub unipolarny.

Figa. 9. Rodzaje silników krokowych: dwubiegunowe, unipolarne, z czterema uzwojeniami.

Możliwe jest określenie rodzaju silnika stosowanego, z reguły, według liczby wniosków na jego sprawę i nie zaszkodzi, aby zadzwonić do wszystkich wniosków z testerem w celu ustalenia, czy między uzwojeniami są zaburzenia.

L298 + Silnik krokowy + Raspberry Pi

Teraz podłączmy silnik krokowy, w moim przypadku zastosowano dwubiegunowy silnik krokowy wyodrębniony ze starej drukarki matrycy.

Aby podłączyć jeden silnik bipolarny, będziesz potrzebować dwóch wyjść sterowników na L298 (dwa mostki H). W tym eksperymencie moduł L298 musi być podłączony do Raspberry PI, a także w S.

Wcześniej możesz eksperymentować bez Malinki - służyć na przemian na wejściach L298 Modulus Voltage 5 V i zobacz, jak wałek silnika wykonuje kroki.

W istocie, z Malinką, będziemy na przemian i z pewnym opóźnieniem, aby dostarczyć impulsy na uzwojeniu silnika niż zmusić jego wał do obracania się w kierunku, którego potrzebowaliśmy i na właściwej prędkości.

Figa. 10. Podłączenie dwubiegunowego silnika krokowego do modułu L298 do sterowania przez Raspberry PI.

Jeśli wszystko jest już połączone, włączamy do eksperymentów z prostym programem testowym w Pythonie, który pomoże Ci zrozumieć, jak pracować z silnikiem krokowym za pomocą L298 + Raspberry Pi.

Utwórz plik na skrypt i otwórz go, aby edytować:

Nano /home/pi/l298_stepper_motor_test.py.

Włóż następujący kod skryptu do edytora na Pythonie :

#! / USR / BIN / ENV Python # - * - Kodowanie: UTF-8 - * - Importuj czas Importuj rpi.gpio jako GPIO # przygotuj piny GPIO. Gpio.Cleanup () gpio.setmode (Gpio.bcm) Gpio.setup (4, Gpio.out) Gpio.Output (4, Gpio.low) Gpio.setup (17, Gpio.Out) Gpio.output (17, GPio .Low) Gpio.setup (27, Gpio.out) Gpio.Output (27, Gpio.low) GPIO.Setup (22, GPIO.OUT) GPIO.Output (22, gpio.low) # opóźnienie czasu między krokami, sec . Step_Timeout \u003d 0,0105 # Czas trwania impulsu, sek. Impulse_Timeout \u003d 0,008 # Krok 1. Gpio.Output (4, Gpio.high) Time.Sleep (Impulse_Timeout) Gpio.Output (4, Gpio.low) Time.Sleep (Step_Timeout) # Krok 2. Gpio.output (17, GPio .High) Time.Sleep (Impulse_Timeout) Gpio.Output (17, Gpio.low) Time.Sleep (Step_Timeout) # Krok 3. Gpio.Output (27, Gpio.high) Time.Sleep (Impulse_Timeout) Gpio.output (27 , Gpio.low) Time.Sleep (Step_Timeout) # Krok 4. Gpio.Output (22, Gpio.high) Time.Sleep (Impulse_Timeout) Gpio.Output (22, Gpio.low) Time.Sleep (Step_Timeout) # Jesteśmy Czekam na 10 sekund. Time.Sleep (10) # 20 razy 4 kroki w cyklu. Dla I w zasięgu (0.20): Gpio.Output (4, Gpio.high) Time.Sleep (impulse_Timeout) Gpio.Output (4, Gpio.low) Time.Sleep (Step_Timeout) Gpio.output (17, GPio. High) Time.Sleep (Impulse_Timeout) Gpio.Output (17, Gpio.low) Time.Sleep (Step_Timeout) Gpio.Output (27, Gpio.high) Time.Sleep (Impulse_Timeout) Gpio.output (27, GPio.low). Sleep (Step_Timeout) Gpio.Output (22, Gpio.high) Time.Sleep (Impulse_Timeout) Gpio.output (22, Gpio.low) Time.Sleep (Step_Timeout)

Tworzymy plik z wykonywalnym skryptem i uruchom je na wykonaniu:

Chmod + x /home/pi/l298_stepper_motor_test.py /home/pi/l298_stepper_motor_test.py.py

kanał przebiegu skryptu, silnik krokowy musi wykonać 4 kroki (obrót w jednym kierunku), a następnie oczekiwanie na 10 sekund, ponownie rozpocznij jego obrót i uczyni go 20 * 4 krokami.

Teraz rozważ przykład interaktywnego programu, który umożliwia kontrolowanie kierunku i prędkości obrotu (sekwencyjne etapy) silnika krokowego za pomocą klawiatury.

#! / USR / BIN / ENV Python # - * - Kodowanie: UTF-8 - * - Importuj system operacyjny SYS Import Curses Import Time Importuj RPI.GPIO jako funkcję GPIO # do przygotowywania Pinów Setup GPIO DEF (* Porty): GPIO. Cleanup () # Pins Mode Naming według nazwy, a nie według numeru na pokładzie GPIO.Stmode (GPIO.BCM) dla portu w portach: Instalowanie Piny do wyjścia + niski poziom "0" GPIO.setup (Port, Gpio.Out) GPIO.Output (Port, Gpio.low) # Funkcja do podawania pulsu do szpilki z określonym opóźnieniem (1 krok) defizolse (port \u003d 0): gpio.output (port, gpio.high) # Ustaw wartość limitu czasu do Bądź THIEUGHGH dla jednego kroku Time.Sleep (0,008) Gpio.Output (Port, Gpio.low) Time.Sleep (limit czasu) # Wykonujemy instalację pinów Setup (4, 17, 27, 22) # Kroki (domyślnie) limit czasu \u003d 0,0105 # kierunek obrotów (domyślny) Kierunek \u003d "R" # Inicjalizacja ekranu (Curses Module) STDSCR \u003d Curses.IntsCR () # Reaguj na naciśnięcie klawiszy bez potwierdzenia za pomocą Enter Curses.Cbreak () # zezwolenie użycie nagrani Stadscr.Keypad Klawiatura (1) # Nie blokuj programu czasowego podczas odpytywania zdarzenia STDSCR.Nodelay (1) # wyświetlacz na ekranie domyślnie stadscr.addsstr (0, 10 ", HIT" Q ", aby zakończyć") STDSCR. addstr (2, 10, "---\u003e") stadscr.Addstr (3, 10, "limit czasu:" + str (limit czasu)) stadscr.refresh () # cykl główny podczas true: # zestaw impulsów, aby obrócić wałek silnik w prawo, jeśli kierunek \u003d\u003d "R": impuls (4) impuls (17) Impuls (27) Impuls (22) # Zestaw impulsów do obracania wałka silnika do kierunku lewego ELIF \u003d\u003d "L": impuls (impulse (impulse (impulse ( 22) Impuls (27) Impuls (17) Impuls (4) # Przeczytaj klucz naciśnięcie kodu i sprawdź go klawisz \u003d STDSCR.GETCH () Jeśli klawisz! \u003d -1: # Klucz "Lewy" zmienia kierunek obrotu: w lewo Jeśli klawisz \u003d\u003d Curses.key_left: # Wyświetla tekst "<---" в позиции экрана 2, 10 stdscr.addstr(2, 10, "<---") # Изменим значение переменной с направлением вращения direction = "l" # Клавиша "вправо" меняет направление вращения: ВПРАВО elif key == curses.KEY_RIGHT: stdscr.addstr(2, 10, "--->") Kierunek \u003d" R "#" W górę "Klucz przyspiesza obrót klawisza Elif \u003d\u003d Curses.key_up: # Zmniejsz opóźnienie między limitami kroków \u003d limit czasu - 0,0005 #" DOWN "spowalnia obrót klawisza ELIF \u003d \u003d CURSESS.key_down: # Zwiększ opóźnienie między limitami kroków \u003d limit czasu + 0,0005 # Q Wykonuje wyjście z klawisza ELIF \u003d\u003d Ord ("Q"): Stdscr.Keypad (0) Curses.echo () Curses.endwin ( ) OS.System ("CLEAR") SYS.EXIT () # wygląda tak, że czas opóźnienia nie przekazał granicy 0, jeśli limit czasu<= 0: timeout = 0.0005 # Обновляем текст на экране stdscr.addstr(3, 10, "Timeout: " + str(timeout)) stdscr.refresh() time.sleep(0.01)

Teraz mamy lewe klawisze strzałek w lewo i prawy i spojrzeć, jak zmieni się kierunek obrotu wału silnika, a po naciśnięciu klawiszy w górę iw dół prędkość zwiększy i odpowiednio zmniejszy i zmniejszy.

Jeśli silnik nie obraca się, możliwe jest, że możliwe jest zmianę polaryzacji połączenia jednego z uzwojeń do modułu na L298.

Figa. 11. Program do zarządzania silnikiem dwubiegunowym, L298, Raspberry PI.

Demonstracja wideo silnika krokowego:

Wniosek

Mam nadzieję, że otrzymasz odpowiedź na pytanie "Co to jest most H i jak to działa", z eksperymentów powinno być jasne, jak zastosować sterownik na chipach L298 i podłączyć różne silniki.

Ważne jest, aby pamiętać, że w Internecie można znaleźć gotowe biblioteki i skrypty na Pythonie, aby uzyskać łatwe sterowanie silnikami za pomocą H-Bridge na L298 za pomocą Raspberry Pi.

Silniki krokowe są dziś używane na wielu obszarach przemysłowych. Silniki tego typu charakteryzują się tym, że pozwala na osiągnięcie wysokiej dokładności pozycjonowania korpusu roboczego, w porównaniu z innymi typami silników. Oczywiście wymagana jest dokładna automatyczna kontrola, aby obsługiwać silnik krokowy. Jest to w tym celu i służyć sterowniki silników krokowychZapewnienie nieprzerwanej i dokładnej funkcjonowania różnych spotkań.

Szorstka zasada działania silnika krokowego można określić w ten sposób. Każda całkowita obrót wirnika silnika krokowego składa się z kilku kroków. Przytłaczająca większość silników krokowych jest zaprojektowana do kroku o 1,8 stopni, a pełna kolej konta na 200 kroków. Napęd zmienia pozycję do kroku, gdy stojan napięcia zasilania zostanie złożony do pewnego uzwojenia. Kierunek obrotu zależy od kierunku prądu w uzwojeniu.

Następnym krokiem jest wyłączenie pierwszego uzwojenia, moc jest podawana do drugiego i tak w wyniku, w wyniku opracowania każdego uzwojenia, wirnik będzie pełny obrót. Ale jest to niegrzeczny opis, w rzeczywistości algorytmy są nieco bardziej skomplikowane, a to zostanie powiedziane o tym dalej.

Algorytmy zarządzania silnikiem krokowym

Sterowanie silnika krokowego można zaimplementować według jednego z czterech głównych algorytmów: naprzemienne włączenie faz, sterowanie za pomocą fazy nakładania się, półkulistki lub kontrola mikro połysku.

W pierwszym przypadku, w dowolnym momencie, moc otrzymuje tylko jedną z faz, a punkt równowagi wirnika silnika przy każdym kroku zbieżą z kluczowymi punktami równowagi - słup jest wyraźnie wyrażony.

Zarząd z nakładającymi się fazą pozwala wirnikowi uzyskać kroki do pozycji między biegunami kolejki stojana, który zwiększa moment obrotowy o 40% w porównaniu z kontrolą bez nakładania faz. Jednak zmienia się etap etapu, położenie utrwalenia jest przesunięte - znajduje się między biegunowym kolejką stojana. Te pierwsze dwie algorytmy są używane w urządzeniach elektrycznych, gdzie wymagana jest bardzo wysoka dokładność.

Hemisfanation - kombinacja pierwszych dwóch algorytmów: jedna faza (uzwojenia) otrzymuje się przez krok (uzwojenia), a następnie dwa. Rozmiar kroku obniża dwukrotnie, dokładność pozycjonowania jest wyższa, prawdopodobieństwo rezonansu mechanicznego w silniku jest zmniejszona.

Wreszcie tryb mikrokopowy. Tutaj prąd w fazach zmienia się w wielkości, tak że położenie ustalenia wirnika do kroku stanowiłby punkt pomiędzy Polakami, a w zależności od stosunku prądów w tym samym czasie obejmowały fazy, takie kroki mogą być uzyskane przez kilka. Regulacja bieżącego stosunku poprzez regulację liczby stosunków roboczych, mikrosses otrzymuje - najdokładniejsze pozycjonowanie wirnika.

Przeczytaj więcej z schematami tutaj:

Do wybranego algorytmu do wdrożenia praktycznie silnik krokowy kierowcy.. Kierowca zawiera część zasilania i kontrolera.

Część zasilania kierowcy jest, która jest zadaniem, do którego można przekształcić impulsy prądu dostarczane do faz w ruchu wirnika: jeden impuls jest jednym dokładnym krokiem lub mikrochorem.

Kierunek i wartość prądu to kierunek i rozmiar kroku. Oznacza to, że zadaniem części mocy jest podanie prądu określonej wartości i kierunków do odpowiedniego uzwojenia stojana, aby utrzymać ten prąd przez pewien czas, a także szybko włączyć i wyłączyć prądy, aby prędkość i moc Charakterystyka napędu odpowiadałaby zadaniu.

Im bardziej doskonała część zasilania kierowcy, tym większa chwila możesz dostać się na wał. Ogólnie rzecz biorąc, tendencja postępów w poprawie silników krokowych i ich kierowców - aby uzyskać znaczący czas pracy z małych wymiarów z silników i zachowuje wysoką wydajność.

Kontroler krokowy

Sterownik silnika krokowego jest intelektualną częścią systemu, który jest zwykle wykonany na podstawie mikrokontrolera z możliwością przeprogramowania. Jest on kontroler odpowiedzialny za to, na jakim momencie, do którego kręci się, na której godzinie i jakiego rodzaju prąd zostanie doręczony. Kontroler zarządza działaniem siły kierowcy.

Zaawansowane sterowniki są podłączone do komputerów PC i mogą być regulowane w czasie rzeczywistym za pomocą komputera. Możliwość wielokrotnego przeprogramowania mikrokontrolera eliminuje użytkownika z potrzeby za każdym razem, gdy zadanie jest dostosowane do nabycia nowego sterownika - wystarczy ponownie skonfigurować już dostępną, w tej elastyczności, sterownik może łatwo reorientować programowo, aby wykonać nowe funkcje .

Rynek przedstawia szerokie zakresy modeli regulatorów silnikowych z różnych producentów, charakteryzujących się możliwościami rozwijających się funkcji. Programowalne sterowniki obejmują wpis programowy, a niektóre obejmują programowalne bloki logiczne, z którymi możliwe jest elastyczność regulacji algorytmu sterowania silnikiem silnika krokowego dla określonego procesu technologicznego.

Możliwości kontrolerów

Zarządzanie silnikiem krokowym z kontrolera umożliwia osiągnięcie wysokiej dokładności do 20 000 mikrosopów na rewolucję. Ponadto kontrola może być prowadzona zarówno bezpośrednio z komputera, jak i przeszycia programu lub oprogramowania z karty pamięci. Jeśli parametry zostaną zmienione podczas zadania, komputer może przeprowadzić wywiad z czujnikami, monitorować zmieniające się parametry i szybko zmienić tryb pracy silnika krokowego.

Istnieją szybkie bloki sterujące silnikiem, które łączą: bieżące źródło, przyciski sterujące, źródło zegara, potencjometr do strojenia kroku itp. Takie bloki umożliwiają szybkie zintegrowanie silnika krokowego do sprzętu do wykonywania powtarzających się zadań cyklicznych z ręcznym lub automatycznym kontrola. Możliwość synchronizacji z urządzeniami zewnętrznymi i obsługą automatycznego zasilania, wyłączenia i sterowania jest niewątpliwą zaletą jednostki sterującej silnika.

Blok może być sterowany z komputera bezpośrednio, jeśli na przykład chcesz odtworzyć program lub w trybie ręcznym bez dodatkowej kontroli zewnętrznej, czyli autonomicznie, gdy kierunek obrotu wału silnika krokowego jest ustawiony przez odwrót Czujnik, a prędkość jest regulowana przez potencjometr. Jednostka sterująca jest wybrana przez parametry do silnika krokowego, który ma być używany.

W zależności od charakteru celu wybierz metodę zarządzania silnikiem krokowym. Jeśli potrzebujesz skonfigurowania po prostu sterowanie napędem elektrycznym o niskiej mocy, gdy jeden puls jest karmiony w jednej chwili cewki stojana: musisz przestrzegać pełnej obrotu, powiedzmy, 48 kroków, a wirnik poruszy się o 7,5 stopni na każdym krok. Odpowiedni jest pojedynczy tryb impulsu w tym przypadku.

Aby uzyskać wyższy moment obrotowy, stosuje się podwójny impuls - dwie sąsiednie cewki są podawane jednocześnie przez puls. A jeśli potrzebujesz 48 kroków do całkowitego obrotu, a następnie ponownie 48 takich potrzeb podwójnych impulsów, każdy doprowadzi do kroku 7,5 stopni, ale z 40% momentem dużego momentu niż pojedyncze impulsy. Połączenie obu metod można uzyskać 96 impulsów. Udostępnianie kroków - Okazuje się 3,75 stopni na krok - jest to połączenie sterowania połączonym trybem sterowania (półetrokiem).

Silniki krokowe są obecne w samochodach, drukarek, komputerach, pralkach, golance elektrycznej i wielu innych urządzeniach z życia codziennego. Jednak wiele radiowych amatorów nadal nie wie, jak zrobić taką pracę silnika i że jest on ogólnie obecny. Dowiedzmy się więc, jak używać silnika krokowego.

Silniki krokowe są częścią klasy silników znanych jako silniki bezszczotkowe. Uzwojenia silnika krok po kroku są częścią stojana. Wirnik jest magnesem trwałym lub, w przypadku przypadków o zmiennej odporności magnetycznej, jednostka zębata wykonana z materiału magnetycznego. Wszystkie przełączanie są wykonywane przez zewnętrzne schematy. Zwykle system silnikowy - regulator jest rozwijany, dzięki czemu można wyprowadzić wirnik do dowolnej, stałej pozycji, czyli, że system jest kontrolowany przez pozycję. Cykliczne pozycjonowanie wirnika zależy od jego geometrii.

Rodzaje silników krokowych

Istnieją trzy główne typy silników stepperowych: induktors zmiennych, silniki z magnesami trwałymi i silnikami hybrydowymi.

Silniki indukcyjność zmiennej Używanie tylko wygenerowanego pola magnetycznego na centralnym wale, powodując obracanie i być na tej samej linii o napięciu elektromagnetów.

Silniki z magnesami trwałymi Wygląda na nich, z wyjątkiem tego, że centralny wał jest spolaryzowany przez północnych i południowych słupów magnetycznych, które prawidłowo obracają go w zależności od tego, do którego znajdują się elektromagnesy.

Motor hybrydowy - Jest to połączenie dwóch poprzednich. Jego namagnesowany centralny wał ma dwa zestawy zębów dla dwóch słupów magnetycznych, które są następnie wbudowane w linię z zębami wzdłuż elektromagnetów. Ze względu na podwójny zestaw zębów na wale centralnym, silnik hybrydowy ma najmniejszy dostępny rozmiar kroku, a zatem jest jednym z najpopularniejszych typów silników stepperowych.

Istnieją również dwa kolejne typy silników krokowych: jednobiegunowyi dwubiegunowy. Na poziomie podstawowym te dwa rodzaje działają w ten sam sposób; Elektromagnesy są zawarte w sekwencyjnej formie, wymuszając centralny silnik obrotu silnika.

Ale silnik krokowy Unipolar działa tylko z napięciem dodatnim, a dwubiegunowy silnik krokowy ma dwa bieguny - pozytywne i negatywne.

Oznacza to, że rzeczywista różnica między tymi dwoma typami jest to, że w środku każdej cewki wymagana jest dodatkowy przewód, który umożliwia prąd przejść do jednego końca cewki, albo innego. Te dwa przeciwne kierunki wytwarzają dwie biegunowość pola magnetycznego, faktycznie naśladując zarówno napięcia pozytywne, jak i ujemne.

Chociaż oba z nich mają całkowitą napięcie zasilania 5V, dwubiegunowy silnik krokowy będzie miał większy moment obrotowy, ponieważ prąd przepływa przez całą cewkę, wytwarzając silniejsze pole magnetyczne. Z drugiej strony, silniki krokowe Unipolar stosują tylko połowę długości cewki z powodu dodatkowego przewodu w środku cewki, co oznacza, że \u200b\u200bmniejszy moment obrotowy jest dostępny do trzymania wału na miejscu.

Różne silniki krokowe mogą mieć inną ilość przewodów, z reguły, 4, 5, 6 lub 8. linie 4-przewodowe mogą być obsługiwane tylko przez dwubiegunowe silniki krokowe, ponieważ nie mają drutu centralnego.

5 i 6 mechanizmów przewodowych można stosować zarówno dla silnika jednoziarnisowego, jak i dwubiegunowego, w zależności od tego, czy drut centralny jest używany na każdej z cewek, czy nie. Konfiguracja 5 przewodowa oznacza, że \u200b\u200bcentralne przewody do dwóch zestawów cewek są połączone wewnątrz siebie.

Istnieje kilka różnych sposobów kontrolowania silników stepperowych - kompletnego kroku, hemisp i mikro-przesuwania. Każdy z tych stylów oferuje różne moment obrotowy, etapy i wymiary.

Pełny krok - Taki dysk ma zawsze dwie elektromagnesy. Aby obrócić wałek, jeden z elektromagnetów wyłącza się, a następnie włącza się elektromagnes, powodując obrót wału do 1/4 zęba (co najmniej dla hybrydowych silników stepperowych). Ten styl ma najsilniejszy moment rotacji, ale także największy rozmiar kroku.

Palsaga.. Aby obrócić centralny wał, pierwsza elektromagnes jest napięciem, jako pierwszy krok, a następnie drugi jest również pod napięciem, a pierwszy nadal działa na drugim etapie. W trzecim etapie, pierwszy elektromagnes jest wyłączony, a czwarty krok - włączenie trzeciej elektromagnes, a druga elektromagnes nadal działa. Ta metoda wykorzystuje dwa razy więcej kroków niż pełny krok, ale ma również mniejszy moment obrotowy.

Mikroshove.ma najmniejszy krok kroków ze wszystkich tych stylów. Moment obrotu związany z tym stylem zależy od tego, ile prądu przepływa przez cewki w określonym czasie, ale zawsze będzie mniej niż w pełnym kroku.

Schemat połączenia silnika krokowego

Aby kontrolować potrzebny silnik krokowy kontroler. Kontroler jest schematem, który dostarcza napięcie do dowolnej z czterech cewek stojanych. Schematy sterowania są dość kompleksowe, w porównaniu z konwencjonalnymi silnikami elektrycznymi i mają wiele funkcji. Nie uwzględnimy ich szczegółowo tutaj, ale po prostu dajemy fragment popularnego kontrolera na ULN2003A.

Ogólnie, silniki krokowe są doskonałym sposobem obracania czegoś do dokładnego rozmiaru kąta z dużą liczbą momentu obrotowego. Kolejną zaletą z nich jest to, że prędkość obrotu można osiągnąć niemal natychmiast, gdy zmieniając kierunek obrotu na odwrót.

Silniki krokowe mają długą i pomyślnie zastosować w wielu różnych urządzeniach. Można je znaleźć w dyskach, drukarkach, ploterach, skanerach, faksów, a także w różnych urządzeń przemysłowych i specjalnych. Obecnie istnieje wiele różnych typów silników krokowych na wszystkie okazje. Wybieraj jednak odpowiedni typ silnika - jest to wciąż połowa firmy. Równie ważne jest wybranie klucza do wyboru kierowcy i algorytmu swojej pracy, który jest często określany przez program mikrokontrolera. Celem tego artykułu jest systematyzowanie informacji o urządzeniu z silników krokowych, sposobów ich kontrolowania, sterowników i algorytmów. Na przykład, praktyczne wdrożenie prostego i taniowego sterownika silnika krokowego na podstawie mikrokontrolera AVR.

Co to jest silnik krokowy i dlaczego jest potrzebny?

Silnik krokowy to urządzenie elektromechaniczne, które konwertuje impulsy elektryczne do dyskretnych ruchów mechanicznych. Być może możliwe jest zapewnienie ścisłej definicji. Prawdopodobnie wszyscy widzieli, jak wygląda silnik krokowy: praktycznie nie różni się od silników innych typów. Najczęściej jest to okrągły przypadek, wał, kilka wniosków (rys. 1).

Figa. 1. Wygląd silników krokowych rodziny DSHI-200.

Jednak silniki krokowe mają pewne unikalne właściwości, co sprawia, że \u200b\u200bczasami są niezwykle wygodne do użytku lub nawet niezbędnego.

Co to jest dobry silnik?

- kąt obrotu wirnika jest określony przez liczbę impulsów, które są przesyłane do silnika.

- silnik zapewnia kompletny moment w trybie zatrzymania (jeśli uzwojenia są zepsute)

- precyzyjne pozycjonowanie i powtarzalność. Dobry silniki krokowe mają dokładność 3-5% kroku. Ten błąd nie gromadzi się z kroku

- szybki start / Stop / odwracanie

- wysoka niezawodność związana z brakiem szczotek, żywotność silnika krokowego jest faktycznie określana przez żywotność łożysk

- jednoznaczna zależność pozycji z impulsów wejściowych zapewnia pozycjonowanie bez opinii.

- możliwość uzyskania bardzo niskich prędkości obrotowych do obciążenia przymocowanego bezpośrednio do wału silnika bez pośredniej skrzyni biegów

- dość duży zakres prędkości można zablokować, prędkość jest proporcjonalna do częstotliwości impulsów wejściowych.

Ale nie wszystko jest takie dobre ...

- silnik krokowy związany z zjawiskiem rezonansu

- możliwa utrata pozycji kontrolnej z powodu pracy bez opinii

- zużycie energii nie zmniejsza się nawet bez obciążenia

- duża praca jest trudna

- niska moc specyficzna

- stosunkowo złożony schemat kontroli

Co wyboru?

Silniki krokowe należą do klasy obciętnego silnika DC. Podobnie jak wszystkie silniki incoletory, mają wysoką niezawodność i długą żywotność, co pozwala im być stosowane w krytyczne, na przykład, zastosowania przemysłowe. W porównaniu z konwencjonalnymi silnikami DC silniki krokowe wymagają znacznie bardziej złożonych schematów kontroli, które muszą wykonać wszystkie uzwojenia przełączające, gdy silnik pracuje. Ponadto sam silnik krokowy jest drogim urządzeniem, dzięki czemu dokładne pozycjonowanie nie jest wymagane, zwykłe silniki kolektora mają zauważalną przewagę. W uczciwości należy zauważyć, że niedawno kontrolery są coraz częściej stosowane do zarządzania silnikami zbiorowymi, które praktycznie nie są gorsze od kontrolerów silników krokowych.

Jedną z głównych zalet silników krokowych jest możliwość dokładnej pozycji i regulacji prędkości bez czujnika sprzężenia zwrotnego. Jest to bardzo ważne, ponieważ takie czujniki mogą kosztować znacznie więcej silnika. Jest to jednak odpowiednie tylko dla systemów, które działają z niskim przyspieszeniem i stosunkowo stałym obciążeniem. Jednocześnie systemy sprzężenia zwrotnego są zdolne do pracy z wysokim przyspieszeniem, a nawet z zmiennym znakiem obciążenia. Jeśli etap silnika krokowego przekroczy swój moment, informacje o pozycji wirnika zostaną utracone, a system wymaga oparcia za pomocą, na przykład, wyłącznik krańcowy lub inny czujnik. Systemy sprzężenia zwrotnego nie mają podobnej wady.

Przy projektowaniu konkretnych systemów konieczne jest dokonanie wyboru między serwomotorem a silnikiem. Gdy wymagana jest precyzyjna pozycjonowanie i dokładna kontrola prędkości, a wymagany moment i prędkość nie wychodzą na dopuszczalne limity, silnik krokowy jest najbardziej ekonomicznym rozwiązaniem. Jeśli chodzi o konwencjonalne silniki, reduktor obniżenia może być użyty do zwiększenia momentu. Jednak dla silników krokowych skrzynia biegów nie zawsze jest odpowiednia. W przeciwieństwie do silników kolektora, moment ma moment rosnący ze wzrostem prędkości, silnik krokowy ma większy moment przy niskich prędkościach. Ponadto silniki krokowe mają znacznie mniejszą prędkość maksymalną w porównaniu z silnikami kolektora, które ogranicza maksymalny stosunek przekładni, a odpowiednio zwiększenie w chwili z przekładni. Silniki krokowe gotowe z przekładniami, choć istnieją jednak egzotyczne. Kolejnym ograniczającym się fakcie Zastosowanie skrzyni biegów jest bandlash.

Możliwość uzyskania niskiej prędkości obrotowej jest często powodem, dla którego programiści nie są w stanie zaprojektować skrzyni biegów, silniki krokowe są często nierozsądnie. Jednocześnie silnik kolektora ma wyższą specyficzną moc, niski koszt, prosty schemat sterowania i razem z przekładnią robakową jednorazową, jest w stanie zapewnić ten sam zakres prędkości jako silnik krokowy. Ponadto, zapewniając znacznie większą chwilę. Napędy oparte na silnikach kolektora są bardzo często stosowane w technice wojskowej, a ten pośrednio wskazuje dobre parametry i wysoką niezawodność takich dysków. Tak, i w nowoczesnych urządzenich gospodarstw domowych, samochody, silniki kolektorów przemysłowych są dość mocno rozprowadzane. Jednak dla silników krokowych jest jego własny, chociaż dość wąski, zakres zastosowania, gdzie są niezbędne.

Rodzaje silników krokowych

Istnieją trzy główne typy silników krokowych:

- silniki ze zmienną odpornością magnetyczną

- silniki z magnesami trwałymi

- silniki hybrydowe.

Możliwe jest określenie rodzaju silnika nawet do dotyku: Gdy wyczerpany wał silnika obraca się z magnesami trwałymi (lub hybrydami), odporność zmiennej obrotu jest filca, silnik obraca się, jak kliknie. W tym samym czasie, wał z niezaspkowanym silnikiem o zmiennej odporności magnetycznej obraca się swobodnie. Silniki hybrydowe są dalszą poprawą silników z magnesami trwałymi i pod względem metod kontroli nie różni się. Określ typ silnika może być również skonfigurowany przez uzwojeń. Silniki ze zmienną odpornością magnetyczną mają zwykle trzy (mniej niż cztery) uzwojenia jednym wspólnym wyjściem. Magnesy trwałe najczęściej mają dwa niezależne uzwojenia. Te uzwojenia mogą mieć dotknięcie środka. Czasami silniki magnesowe trwałe mają 4 oddzielne uzwojenia.

W silniku krokowym moment obrotowy jest tworzony przez strumienie magnetyczne stojana i wirnika, które są odpowiednio zorientowane na siebie. Stojator wykonany jest z materiału o dużej przepuszczalności magnetycznej i ma kilka biegunów. Biegun można zdefiniować jako jakiś obszar pomagonowanego korpusu, gdzie zatęża się pole magnetyczne. Polacy mają zarówno stator, jak i wirnik. Aby zmniejszyć straty prądów wirowych, magnetyczne są montowane z poszczególnych płyt, takich jak rdzeń transformatora. Moment obrotowy jest proporcjonalny do wielkości pola magnetycznego, który jest proporcjonalny do prądu w uzwojeniu i ilości obrotów. Tak więc moment zależy od parametrów uzwojeń. Jeśli przynajmniej jeden uzwojenia silnika krokowego jest zasilany, wirnik zajmuje określoną pozycję. Będzie w tej pozycji, dopóki zewnętrzny zamrążony moment przekroczy pewną wartość zwaną momentem odliczenia. Potem wirnik odwróci się i spróbuje zaakceptować jeden z następujących przepisów równowagi.

Silniki ze zmienną odpornością magnetyczną

Silniki krokowe o zmiennej odporności magnetycznej mają kilka biegunów na stojanie i wirniku zębatego formularza z materiału magnetycznego (rys. 2). Brak magnetyzacji wirnika. Dla prostoty na rysunku wirnik ma 4 zęby, a stator ma 6 biegunów. Silnik ma 3 niezależne uzwojenia, z których każdy jest rany na dwóch przeciwległych biegunach stojana. Taki silnik ma 18 stopni.

Figa. 2. Silnik o zmiennej odporności magnetycznej.

Po włączeniu prądu w jednej z cewek wirnik ma na celu przyjęcie pozycji, gdy strumień magnetyczny jest zamknięty, tj. Zęby wirnika będą naprzeciwko tych słupów, na których znajduje się napędzany uzwojenia. Jeśli następnie wyłączenie tego uzwojenia i włącza się, gdy wirnik zmienia pozycję ponownie przez zamknięte strumień magnetyczny z zębami. Tak więc, aby przeprowadzić ciągłą rotacji, należy uwzględnić fazy na przemian. Silnik nie jest wrażliwy na obecny kierunek w uzwojeniach. Prawdziwy silnik może mieć większą liczbę biegunów stojana i większą liczbę zębów wirnika, co odpowiada większej liczbie kroków do obrotu. Czasami powierzchnia każdego bieguna stojana jest przeprowadzana ząbkowana, która wraz z odpowiednimi zębami wirnika zapewnia bardzo małą wartość etapu kroku, około kilku stopni. Silniki ze zmienną odpornością magnetyczną rzadko są stosowane w zastosowaniach przemysłowych.

Silniki z magnesami trwałymi

Silniki z magnesami trwałymi składają się ze stojana, który ma uzwojenia, a wirnik zawierający magnesy trwałe (rys. 3). Naprzemienne słupy wirnika mają prosty kształt i są równolegle do osi silnika. Dzięki magnetyzacji wirnika, więcej strumień magnetycznych w takich silnikach, w wyniku czego większy moment niż silniki o zmiennej odporności magnetycznej.

Figa. 3. Silnik z magnesami trwałymi.

Silnik pokazany na rysunku ma 3 pary biegunów wirnika i 2 pary słupków stojanych. Silnik ma 2 niezależne uzwojenia, z których każdy jest rany na dwóch przeciwległych biegunach stojana. Taki silnik, a także wcześniej uważany silnik o zmiennej odporności magnetycznej, ma krok 30 stopni. Po włączeniu prądu w jednej z cewek, wirnik ma na celu podjęcie takiej pozycji, gdy wirnik i stojana Variepete słupy są naprzeciwko siebie. Aby przeprowadzić ciągłą rotacji, konieczne jest podanie faz na przemian. W praktyce silniki z magnesami trwałymi zazwyczaj mają 48 - 24 stopni, aby obrócić (krok 7,5 - 15 stopni).

Nacięcie prawdziwego silnika krokowego z magnesami trwałymi pokazano na FIG. cztery.

Figa. 4. Sekcja silnika krokowego z magnesami trwałymi.

Aby zmniejszyć konstrukcję silnika, hodowla obwodu magnetycznego stojana jest wykonana w postaci stemplowanego szkła. Wewnątrz są biegunowe wskazówki w postaci lameli. Uzwojenia faz są umieszczane na dwóch różnych rurociągach magnetycznych, które są instalowane na sobie. Wirnik jest cylindrycznym magnesem stałym multipole.

Dotknięte są stałe silniki magnesu wpływają odwrotnie na stronę wirnika, która ogranicza maksymalną prędkość. Do pracy przy dużych prędkościach stosuje się silniki o zmiennej odporności magnetycznej.

Silniki hybrydowe.

Silniki hybrydowe są droższe niż silniki z magnesami trwałymi, ale zapewniają mniejszą wartość krokową, większy punkt i większa prędkość. Typowa liczba etapów obrotów do silników hybrydowych wynosi od 100 do 400 (etap 3,6 - 0,9 stopnia). Silniki hybrydowe łączą najlepsze cechy silników ze zmienną odpornością magnetyczną i magnesami stałymi silnikowymi. Wirnik silnika hybrydowego ma zęby umieszczone w kierunku osiowym (rys. 5).

Figa. 5. Silnik hybrydowy.

Wirnik jest podzielony na dwie części, między którymi znajduje się cylindryczny magnes trwały. Tak więc narzędzia górnej połowy wirnika są północni Polacy, a dolni połówki - zęby południowe. Ponadto górne i dolne połówki wirnika są obracane względem siebie o połowę kąta zębów. Liczba pary biegunów wirnika jest równa liczbie zębów na jednej z połówek. Wskazówki dotyczące biegun przekładni wirnika, podobnie jak stojan, są oceniane od oddzielnych płyt, aby zmniejszyć straty w prądy wirowe. Hybrydowy stator silnika ma również zęby, zapewniając dużą liczbę równoważnych biegunów, w przeciwieństwie do głównych słupów, w których znajdują się uzwojenia. Zwykle używano 4 głównych biegunów przez 3,6 stopni. Silniki i 8 słupów głównych do 1,8- i 0,9 stopni. silniki. Zęby wirnika zapewniają mniejszą odporność na łańcuch magnetyczny w niektórych pozycjach wirnika, co poprawia statyczny i dynamiczny moment. Jest to zapewnione przez odpowiednią lokalizację zębów, gdy część zębów wirnika jest ściśle naprzeciwko zębów stojana, a część między nimi. Zależność między liczbą biegunów wirnika, liczba równoważnych biegunów stojana i numer faz określa kąt silnika S:

S \u003d 360 / (NPH * pH) \u003d 360 / N,gdzie NPH - Słupy równoważne Chilo na fazie \u003d liczba biegunów wirnika,

PH - liczba faz

N oznacza całkowitą liczbę biegunów dla wszystkich faz razem.

Wirnik pokazany na zdjęciu silnika ma 100 biegunów (50 par), silnik ma 2 fazy, więc łączna liczba biegunów wynosi odpowiednio 200, i etap, wynosi odpowiednio 1,8 stopni.

Podłużna sekcja hybrydowego silnika krokowego jest pokazana na FIG. 6. Strzałki pokazują kierunek strumienia magnetycznego stałego wirnika magnesu. Część strumienia (na figurze jest pokazana przez czarną linię) przechodzi przez słupy wirnika, luki powietrzne i końcówki stojana biegunowego. Ta część nie uczestniczy w tworzeniu momentu.

Figa. 6. Nacięcie podłużne hybrydowego silnika krokowego.

Jak widać na zdjęciu, luki powietrzne na górnej i dolnej końcówce bieguna wirnika są różne. Osiąga się to przez obrót końcówek biegunowych na połowie zębów. Dlatego istnieje inny łańcuch magnetyczny, który zawiera minimalne luki powietrza, aw rezultacie ma minimalną odporność magnetyczną. Na tym obwodzie kolejna część przepływu jest zamknięta (na rysunku pokazuje białą linię kodów kreskowych), która tworzy chwilę. Część łańcucha leży w płaszczyźnie prostopadle do postaci, dlatego nie pokazano. W tej samej płaszczyźnie powstaje przepływ magnetyczny cewki stojana. W silniku hybrydowym przepływ ten częściowo zamyka słupy wirnika, a magnes stały "widzi" jest słabo. W związku z tym, w przeciwieństwie do silników DC, hybrydowy magnes silnika nie może być nieznany bez obawiania prądu.

Wielkość przerwy między wirnikiem a zębami stojana jest bardzo mała - zazwyczaj 0,1 mm. Wymaga wysokiej dokładności podczas montażu, więc silnik krokowy nie powinien być demontowany ze względu na satysfakcję ciekawości, w przeciwnym razie jego żywotność może się skończyć.

Tak więc strumień magnetyczny nie zamyka się przez wał, który przechodzi wewnątrz magnesu, jest wykonany z nie magnetycznych gatunków stali. Zwykle mają zwiększoną kruchość, dlatego z wałem, zwłaszcza małą średnicą, należy traktować ostrożnie.

Aby uzyskać duże chwile, konieczne jest zwiększenie zarówno pola utworzonego przez stojana, jak i pole magnesu trwałego. Wymaga większej średnicy wirnika, który pogorszy stosunek momentu obrotowego do czasu bezwładności. Dlatego silniki krokowe są czasami wykonywane strukturalnie z kilku sekcji jako półki. Moment obrotowy i moment bezwładności wzrost proporcjonalnie do liczby sekcji, a ich związek nie pogarsza się.

Istnieją inne projekty silników krokowych. Na przykład silniki z wirnikiem z magnetyzowanym dyskiem. Takie silniki mają mały moment bezwładności wirnika, który jest ważny w niektórych przypadkach.

Najnowocześniejsze silniki krokowe są hybrydowe. W istocie silnik hybrydowy jest silnikiem z magnesami trwałymi, ale z dużą liczbą słupów. Zgodnie z metodą sterowania, takie silniki są takie same, będą rozpatrywane tylko takie silniki. Najczęściej w praktyce silniki mają odpowiednio 100 lub 200 kroków, etap wynosi 3,6 sepera lub 1,8 GD. Większość kontrolerów pozwala pracować w trybie półpokastym, gdzie ten kąt jest dwa razy mniejszy, a niektóre sterowniki zapewniają tryb mikrotalny.

Moto stepowe dwubiegunowe i Unipolarne

W zależności od konfiguracji uzwojeń silniki są podzielone na dwubiegunowe i unipolarne. Silnik dwubiegunowy ma jedno uzwojenie w każdej fazie, która powinna być eded przez kierowcę, aby zmienić kierunek pola magnetycznego. Dla tego typu silnika wymagany jest sterownik mostu lub w połowie siły z mocą bipolarną. Cały silnik dwubiegunowy ma dwa uzwojenia, a odpowiednio, cztery wyjścia (rys. 7a).

Figa. 7. Silnik dwubiegunowy (A), Unipolarny (B) i czterokrotny (B).

Silnik Unipolarny ma również jeden uzwojenie w każdej fazie, ale usuwanie od środka uzwojenia. Pozwala to na zmianę kierunku pola magnetycznego utworzonego przez uzwojeń, po prostu przełączając połówki uzwojenia. Jest to znacznie uproszczone przez diagram sterownika. Kierowca musi mieć tylko 4 proste klucze. Zatem inna metoda zmiany kierunku pola magnetycznego stosuje się w silniku Unipolaru. Średnie wnioski uzwojenia można łączyć w silniku, więc taki silnik może mieć 5 lub 6 wniosków (rys. 7b). Czasami silniki Unipolarowe mają oddzielne 4 uzwojenia, z tego powodu są omyłkowo nazywane 4 silnikami fazowymi. Każde uzwojenie ma oddzielne wnioski, więc całe wnioski 8 (ryc. 7b). Wraz z odpowiednim podłączeniem uzwojeń, taki silnik może być używany jako unipolarny lub jako dwubiegunowy. Silnik Unipolarny z dwoma oknami i zrzutami można również stosować w trybie bipolarnym, jeśli krany powinny być pozostawione niepokojące. W każdym przypadku prąd uzwojenia należy wybrać, aby nie przekraczać maksymalnego rozpraszania mocy.

Bipolarne lub unipolarne?

Jeśli porównamy silniki dwubiegunowe i Unipolarne, a następnie dwubiegunowy ma większą moc specyficzną. Z tymi samymi wymiarami silniki bipolarne zapewniają większy punkt.

Moment utworzony przez silnik krokowy jest proporcjonalny do wielkości pola magnetycznego utworzonego przez uzwojenia stojana. Ścieżka w celu zwiększenia pola magnetycznego jest zwiększenie prądu lub liczby zwrotów uzwojeń. Naturalne ograniczenie przy zwiększeniu prądu uzwojeń jest ryzyko nasycenia żelaznego rdzenia. Jednak w praktyce to ograniczenie jest rzadkie. Znacznie ważniejsze jest ograniczenie ciepła silnika z powodu strat omijskich w uzwojeniach. Właśnie ten fakt pokazuje jedną z zalet silników dwubiegunowych. W silniku unipolarnym, tylko połowa uzwojeń jest używana w każdej chwili. Kolejna połowa odbywa się w oknie rdzenia, który zmusza uzwojenie mniejszej średnicy z drutem. Jednocześnie wszystkie uzwojenia zawsze pracują w silniku bipolarnym, tj. Ich użycie jest optymalne. W takim silniku przekrój przekroju poszczególnych uzwojeń jest dwa razy więcej, a także opór Ohmiczny - odpowiednio dwa razy najmniejszy. Pozwala to zwiększyć bieżący w korzeniu dwóch razy z tymi samymi stratami, co zapewnia zysku w tej chwili około 40%. Jeśli podwyższony moment nie jest wymagany, silnik unipolarny umożliwia zmniejszenie wymiarów lub po prostu pracować z mniejszymi stratami. W praktyce, silniki Unipolarne są często używane, ponieważ wymagają one znacznie prostsze schematy kontroli uzwojenia. Jest to ważne, jeśli kierowcy są wykonane na dyskretnych elementach. Obecnie istnieją wyspecjalizowane mikrokirotyki sterownika dla silników dwubiegunowych, przy użyciu kierowcy nie jest trudniejsze niż dla silnika unipolarnego. Na przykład są to żetony L293E, L298N lub L6202 firmy SGS-Thomson, PBL3770, PBL3774 ERICSSON, NJM3717, NJM3770, NJM3774 firmy JRC, firmy A3957 z Allegro, LMD18T245 z półprzewodnika narodowego.

Wykresy, diagramy ...

Istnieje kilka sposobów sterowania fazami silnika krokowego.

Pierwsza metoda jest wyposażona w przełączanie alternatywnych faz, podczas gdy nie nakładają się, tylko jedna faza (figura 8a) jest zawarta w jednym punkcie czasu. Ta metoda nazywa się "jedną fazą na" pełnym trybem napędu w pełnym kroku lub falowym. Punkty równowagi Rotor dla każdego kroku zbiegają się z "naturalnym" punktem równowagi wirnika w niepotrzebnym silniku. Wadą tego sposobu zarządzania jest to, że dla silnika dwubiegunowego w tym samym momencie stosuje się 50% uzwojeń i dla unipolarnych - tylko 25%. Oznacza to, że w tym trybie nie można go otrzymać w pełnym momencie.

Figa. 8. Różne sposoby sterowania fazami silnika krokowego.

Drugim sposobem jest kontrolowanie faz z nakładaniem się: dwie fazy są włączone w tym samym czasie. Nazywa się "pełnym krokiem" dwufazową "w trybie pełnym krokiem. W tym przypadku sposób sterowania jest rejestrowany w pozycji pośrednich między biegunami stojana (rys. 8b) i jest dostarczana o około 40% dłuższy moment niż w przypadku pojedynczej fazy. Ta metoda zarządzania zapewnia ten sam kąt krokowy, co pierwsza metoda, ale położenie punktów równowagi wirnika jest przesunięty na pół etapu.

Trzecia metoda jest kombinacją pierwszych dwóch i nazywana jest trybem półkuli, "jeden i dwufazowy" połowy krok lub zaledwie półtonów, gdy silnik zajmuje krok połowa głównego. Ta metoda sterowania jest wystarczająco rozpowszechniana, ponieważ silnik z mniejszym krokiem jest droższy i bardzo kuszący od 100-stopniowego silnika 200 kroków na turę. Każdy drugi etap jest również zasilany przez jedną fazę, aw innych przypadkach pojawia się dwie (rys. 8b). W rezultacie ruch kątowy wirnika jest połową etapu kroku dla dwóch pierwszych metod sterowania. Oprócz redukcji rozmiaru kroku metoda kontroli pozwala częściowo pozbyć się zjawiska rezonansu. Premia zwykle nie pozwala na pełny moment, chociaż najbardziej zaawansowani kierowcy wdrażają zmodyfikowany tryb półetryczny, w którym silnik zapewnia prawie pełny moment, podczas gdy rozpraszanie mocy nie przekracza nominalnej.

Kolejna metoda sterowania nazywana jest Trybem mikro-przesuwającym lub mikro. W tym przypadku sposób sterowania prądem w fazach należy zmienić w małych krokach, zapewniając w ten sposób zgniecenie pół kroku nawet mniejsze mikrogety. Gdy dwie fazy są jednocześnie włączone, ale ich prądy nie są równe, pozycja równowagi wirnika leży w środku etapu, ale gdzie indziej, określona przez stosunek prądów fazy. Zmiana tego współczynnika można zapewnić pewną liczbę mikroskorów w jednym kroku. Oprócz zwiększenia rozdzielczości, tryb mikro-przesuwania ma inne zalety, które zostaną opisane poniżej. Jednocześnie wymaga znacznie bardziej złożonych sterowników do wdrożenia trybu mikro-napędu, który umożliwia ustawienie prądu w uzwojeniach z niezbędną dyskretnością. Tryb półetapowy jest specjalnym przypadkiem trybu mikro-shift, ale nie wymaga powstawania prądu zasilającego cewki, dlatego jest często wdrażane.

Zatrzymaj to!

W trybie pełnoetapowy z dwoma fazami obejmującymi położenie punktów równowagi wirnika są przesuwane do połowy kroku. Należy zauważyć, że wirnik tych pozycji akceptuje, gdy silnik pracuje, ale położenie wirnika nie może być przechowywane niezmienione po wyłączeniu prądu uzwojenia. Dlatego, gdy włączy się i wyłączyć moc silnika, wirnik przesunie się na pół kroku. Aby nie zostać zwolnionym podczas zatrzymywania, konieczne jest służenie w uzwojeniu prądu odliczenia. To samo dotyczy reżimów półkulowych i mikro przeniesienia. Należy zauważyć, że jeśli wirnik silnika obrócił się w stanie wyłączenia, a następnie, gdy zasilanie jest włączone, możliwe jest przemieszczenie wirnika i dużej niż połowy kroku.

Prąd odliczenia może być mniejszy niż nominalny, ponieważ silnik ze stałym wirnikiem zwykle nie wymaga dużej chwili. Istnieją jednak aplikacje, gdy silnik znajduje się w stanie zatrzymanym, musi zapewnić pełny moment, że dla silnika krokowego jest możliwe. Ta właściwość silnika krokowego pozwala w takich sytuacjach do wykonania bez mechanicznych układów hamulcowych. Ponieważ nowoczesne sterowniki pozwalają dostosować prąd mocy uzwojeń silnika, zadanie wymaganego prądu retencji zwykle nie reprezentuje problemów. Zadanie zazwyczaj składa się tylko w odpowiednim wsparciu oprogramowania dla mikrokontrolera sterowania.

Półkul

Podstawową zasadą silnika krokowego jest utworzenie obracającego się pola magnetycznego, co powoduje obrócenie wirnika. Obracające się pole magnetyczne jest tworzone przez stojana, których uzwojenia są odpowiednio zasilane.

Dla silnika, który ma jedno uzwojenie, zależność od momentu obrotu wirnika w stosunku do punktu równowagi jest w przybliżeniu sinusoidalny. Ta zależność do silnika dwustronnego, który ma n stopnie na obrót (kąt etapu w radianach S \u003d (2 * PI) / N) jest pokazany na FIG. dziewięć.

Figa. 9. Zależność punktu z kąta obrotu wirnika dla jednego napisanego uzwojenia.

Właściwie, charakter zależności może być nieco inna, wyjaśniona przez niedoskonałość geometrii wirnika i stojana. Szczytowa wartość chwili nazywana jest punktem odliczenia. Formuła opisująca zależność momentu z kąta obrotu wirnika, ma następujący formularz:

T \u003d - Th * SIN ((PI / 2) / S) * F),gdzie to jest moment, th - moment zatrzymania,

S - Kąt krokowy,

F - Kąt obrotu wirnika.

Jeśli wirnik jest przymocowany do momentu zewnętrznego, co przekracza moment odliczenia, wirnik zostanie sprawdzony. Jeśli moment zewnętrzny nie przekracza momentu odliczenia, wirnik będzie w równowadze w alarmie kroku. Należy zauważyć, że silnik de-zasilający nie jest równy zero ze względu na działanie stałych magnesów wirnika. Ten moment wynosi zazwyczaj około 10% maksymalnego momentu zapewnianego przez silnik.

Czasami używane są terminy "mechaniczny kąt rotacji wirnika" i "kąt obrotu wirnika elektrycznego". Kąt mechaniczny jest obliczany na podstawie faktu, że pełny obrót wirnika jest 2 * Pi Radians. Przy obliczaniu kąta elektrycznego zakłada się, że jeden obrót odpowiada w jednym okresie zależności kątowej punktu. Dla powyższych formuł, f jest mechanicznym kątem obrotowym wirnikiem i kątem elektrycznym silnikiem mającym 4 etapy w momencie krzywej momentu obrotowej ((PI / 2) / S) * F lub (n / 4) * F , gdzie n to liczba kroków do obrotów. Kąt elektryczny faktycznie definiuje kąt obrotu pola magnetycznego stojana i pozwala na budowę teorii niezależnie od liczby kroków do obrotu dla określonego silnika.

Jeśli jesteś zasilany dwoma uzwojeniami silnika w tym samym czasie, moment będzie równy sumie momentów dostarczonych przez uzwojeń oddzielnie (rys. 10).

Figa. 10. Zależność punktu z kąta obrotu wirnika dla dwóch obwodowych uzwojeń.

W tym samym czasie, jeśli prądy w uzwojeniach są takie same, wtedy punkt maksymalnej chwili zostanie przesunięty na pół kroku. Na pół etapu pokazano punkt równowagi wirnika (punkt E na zdjęciu). Fakt ten opiera się na realizacji półkuli. Szczytowa wartość momentu (moment wstrzymania) będzie korzeni dwa razy więcej niż jednym napędzanym uzwojeniem.

TH 2 \u003d 2 0,5 * TH 1,gdzie th 2 jest momentem trzymania dwoma uzwojeniami pęcznienia,

Th 1 to moment trzymania, gdy jeden napędzający uzwojenia.

To jest ten moment, który jest zwykle wskazany w cechach silnika krokowego.

Wielkość i kierunek pola magnetycznego są pokazane na diagramie wektorowej (rys. 11).

Figa. 11. Wielkość i kierunek pola magnetycznego dla różnych trybów mocy fazowej.

X i y osie pokrywa się z kierunkiem pola magnetycznego utworzonego przez uzwojeń pierwszej i drugiej fazy silnika. Gdy silnik pracuje z jedną fazą, wirnik może zajmować pozycje 1, 3, 5, 7. Jeśli włączone są dwie fazy, wirnik może zajmować pozycję 2, 4, 6, 8. Dodatkowo w tym trybie, w tym momencie jest większy, ponieważ jest proporcjonalny do długości wektora na zdjęciu. Oba te metody zarządzania zapewniają pełny etap, ale pozycja równowagi wirnika jest przesuwa się do połowy. Jeśli łączysz dwie z tych metod i zastosować odpowiednie sekwencje impulsowe na uzwojeniach, wówczas wirnik może konsekwentnie zajmować pozycję 1, 2, 3, 4, 5, 6, 7, 8, co odpowiada półtonowi.

W porównaniu z trybem pełnotpu, półkul ma następujące zalety:

- wyższa rozdzielczość bez użycia droższych silników

- mniejsze problemy z fenomeniem rezonansu. Rezonans prowadzi tylko do częściowej utraty momentu, który zwykle nie przeszkadza w normalnej pracy napędu.

Wadą półkula jest dość znaczącym wahaniem momentu z kroku. W tych pozycjach wirnika, gdy jedna faza jest zasilana, moment wynosi około 70% całości, gdy podejmowane są dwie fazy. Te oscylacje mogą powodować podwyższone wibracje i hałas, chociaż nadal pozostają mniejsze niż w trybie pełnoetapowym.

Metoda wyeliminowania oscylacji momentu obrotowego jest podniesienie momentu na pozycje z jedną fazą oraz świadczenie tego samego momentu na wszystkich pozycjach wirnika. Można to osiągnąć, zwiększając prąd w tych pozycjach do około 141% nominalnego. Niektóre sterowniki, takie jak Ericsson PBL 3717/2 i PBL 3770A, mają logiczne wejścia, aby zmienić bieżącą wartość. Należy zauważyć, że wartość 141% jest teoretyczna, dlatego w aplikacjach wymagających wysokiej dokładności utrzymania momentu, ta wartość musi być wybrana eksperymentalnie dla określonej prędkości i danego silnika. Ponieważ prąd wzrasta tylko w tych momentach, gdy jedna faza jest włączona, rozpraszanie mocy jest równe mocy w trybie pełno-ha w temperaturze bieżącego 100% nominalnego. Jednak taki wzrost prądu wymaga wyższego napięcia zasilania, które nie zawsze jest możliwe. Istnieje kolejne podejście. Aby wyeliminować oscylacje momentu obrotowego, gdy silnik pracuje w trybie półkulowym, możesz zmniejszyć prąd w tych momentach, gdy wliczone są dwie fazy. Aby uzyskać stały moment, prąd ten musi wynosić 70,7% nominalnego. W ten sposób tryb półetryczny jest zaimplementowany, na przykład, wirop sterowników Allegro A3955.

Dla półkula, przejście do stanu z jedną fazą wyłączania jest bardzo ważne. Aby zmusić wirnika do podjęcia odpowiedniej pozycji, prąd w rozłącznej fazie należy zmniejszyć do zera tak szybko, jak to możliwe. Czas trwania prądu recesji zależy od napięcia na uzwojeniu w czasie, gdy traci energię pamięci masowej. Ukontrakt na źródła zasilania, który reprezentuje maksymalne napięcie istniejące w systemie, jest zapewniona tak szybko, jak to możliwe recesja. Aby uzyskać szybką recesję prądu podczas zasilania uzwojeń silnika za pomocą mostka H, \u200b\u200bwszystkie tranzystory powinny być zamknięte, podczas gdy uzwojenia przez diody są podłączone do źródła zasilania. Prędkość obniżenia obecnego będzie znacznie zmniejszy, jeśli jeden pomidorowy tranzystor pozostawił otwarty i wyrwać uzwojenie na tranzystor i diody. Aby zwiększyć prędkość prądu podczas kontroli silników Unipolar, tłumienie emisji emisji samoobsługowej jest korzystne do przeprowadzenia nie diod, ale przez warystory lub kombinację diod i stabilionu, które ograniczą zwolnienie na większym, ale Sejf na poziom tranzystorów.

Reżim Microshop

Tryb Microle jest dostarczany przez uzyskanie pola stojana bardziej płynnie bardziej niż w trybach pełnych lub półetapowych. W rezultacie zapewniono mniejsze wibracje i prawie cichą pracę do zerowej częstotliwości. Ponadto mniejszy krok kroku jest w stanie zapewnić dokładniejsze pozycjonowanie. Istnieje wiele różnych trybów mikro-przesuwania, od rozmiaru etapu z 1/3 pełnego stopnia do 1/32, a nawet mniej. Silnik krokowy jest silnikiem synchronicznym. Oznacza to, że pozycja równowagi stałego wirnika pokrywa się z kierunkiem pola magnetycznego stojana. Po włączeniu pola edytora wirnik jest również obrócony, próbując wziąć nową pozycję równowagi.

Figa. 12. Zależność od momentu obrotu obrotu wirnika w przypadku różnych wartości prądu fazowego.

Aby uzyskać pożądany kierunek pola magnetycznego, musisz wybrać nie tylko prawidłowy kierunek prądów w cewkach, ale także właściwy stosunek tych prądów.

Jeśli dwa uzwojenia silnika są jednocześnie bihed, ale prądy w tych uzwojeniach nie są równe (rys. 12), wtedy powstał wynik

TH \u003d (A 2 + B2) 0,5,a punkt równowagi wirnika przejdzie do punktu

x \u003d (S / (PI / 2)) Arctan (b / a),

gdzie A i B jest moment stworzony odpowiednio przez pierwszą i drugą fazę,

- wynikowy moment zatrzymania,

X - pozycja równowagi wirnika w radianach,

S jest kątem kroku w radianach.

Przemieszczenie punktu wirnika równowagi mówi, że wirnik można zamocować w dowolnej dowolnej pozycji. Aby to zrobić, wystarczy poprawnie ustalić postawę prądów w fazach. Jest to fakt, który jest używany przy wdrażaniu reżimu mikro-shift.

Po raz kolejny należy zauważyć, że powyższe wzory są poprawne tylko wtedy, gdy zależność momentu na kąt obrotu wirnika jest sinusoidalna, a jeśli żadna część obwodu magnetycznego silnika jest nasycony.

W limicie silnik krokowy może pracować jako silnik synchroniczny w trybie ciągłym obrotu. W tym celu jego fazy powinny być sinusoidalne, przesunięte względem siebie o 90 stopni.

Wynik używania trybu mikro-napędu jest znacznie gładszą obrót wirnika przy niskich częstotliwościach. Przy częstotliwościach 2-3 razy wyższe niż własna częstotliwość rezonansowa wirnika i obciążenia, tryb mikrotalny daje drobne korzyści w porównaniu z trybami pół-lub pełno-ha. Powodem tego jest efekt filtrowania bezwładności wirnika i obciążenia. System z silnikiem krokowym działa jak filtr niskonaprzepowy. W trybie mikro-napędu można przeprowadzić tylko podkręcanie i hamowanie, a główny czas pracy w trybie pełnoetapowym. Ponadto, aby uzyskać duże prędkości w trybie Microshogo, wymagana jest bardzo wysoka częstotliwość powtórzenia mikrobowa, którą wymagana jest mikrokontroler sterowania nie zawsze zapewnia. Aby zapobiec przemijającym procesom i utratom kroków, przełączając tryby pracy silnika (z trybu Microshop do etapu pełnego ha itp.) Konieczne jest wytwarzanie w tych momentach, gdy wirnik znajduje się w pozycji odpowiadającej jednej fazie . Niektóre mikrokrys sterowników mikro-napędowych mają specjalny sygnał informujący o tej pozycji wirnika. Na przykład jest to sterownik Allegro A3955.

W wielu zastosowaniach wymagane są małe ruchy względne i wysoka rozdzielczość, tryb mikrokopii jest w stanie zastąpić przekładnię mechaniczną. Często prostota systemu jest decydującym czynnikiem, nawet jeśli konieczne jest zastosowanie silnika dużych wymiarów. Pomimo faktu, że kierowca zapewniający tryb mikrokopijny jest znacznie bardziej skomplikowany niż regularny sterownik, nadal system może okazać się prostsze i tanie niż silnik krokowy, a także skrzynia biegów. Nowoczesne mikrokontrolery czasami mają wbudowane DACS, które mogą być używane do wdrożenia trybu mikro-napędu zamiast specjalnych kontrolerów. Pozwala to na wykonanie prawie tego samego kosztu wyposażenia dla trybów pełnotręt i mikro-przesuwania.

Czasami tryb mikrochemiczny służy do zwiększenia dokładności etapu przekraczającego producenta silnika. Wykorzystuje nominalną liczbę kroków. Aby zwiększyć dokładność, korekta położenia wirnika w punktach równowagi jest używana. Aby to zrobić, najpierw usuń charakterystykę dla określonego silnika, a następnie, zmieniając stosunek prądów w fazach, dostosuj pozycję wirnika indywidualnie dla każdego kroku. Ta metoda wymaga wstępnej kalibracji i dodatkowych zasobów mikrokontrolera sterowania. Ponadto wymagany jest czujnik początkowego wirnika do synchronizacji jej pozycji ze współczynnikami naprawczymi tabeli.

W praktyce, w realizacji każdego kroku wirnik nie zatrzymuje się natychmiast w nowej pozycji równowagi, ale wykonuje oscylacje tłumiące wokół pozycji równowagi. Czas zakładania zależy od właściwości obciążenia i z diagramu sterownika. W wielu zastosowaniach takie oscylacje są niepożądane. Możesz pozbyć się tego zjawiska za pomocą trybu mikro-globalnego. Na rys. 13 przedstawia ruch wirnika podczas pracy w trybach pełno-ha i mikro ruch.

Figa. 13. Ruch wirnika w trybach pełnotładowych i mikro-przenoszących.

Można widać, że w trybie pełnoetapowym znajdują się emisje i oscylacje, podczas gdy nie ma żadnych emisji w trybie mikropicznym. Jednak w tym trybie harmonogram pozycji wirnika różni się od linii prostej. Ten błąd jest wyjaśniony przez błąd geometrii części silnika i może być zmniejszony przez kalibrację i późniejszą kompensację przez regulację prądów fazy.

W praktyce istnieją pewne czynniki, które ograniczają dokładność siłownika w trybie Microshogo. Niektóre z nich należą do kierowcy, a niektóre bezpośrednio do silnika.

Zwykle producenci silników krokowych wskazują taki parametr jako dokładność kroku. Dokładność etapu jest wskazywana na pozycje równowagi wirnika przy fazach dwóch włącznych, których prądy są równe. Odpowiada to pełnoprawnemu reżimowi za pomocą nakładania się fazy. W trybie mikro-napędu, gdy prądy fazowe nie są równe, zwykle nie są podane żadne dane.

Idealny silnik krokowy z fazą fazy z sinusoidalnym i cosinusem dokującym powinien obracać się przy stałej prędkości. Prawdziwy silnik w tym trybie będzie obserwowany pewne wahania prędkości. Wynika to z niestabilności luki powietrznej między biegunami wirnika a stojanem, obecnością histerezy magnetycznej, która prowadzi do błędów wielkości i kierunku pola magnetycznego itp. Dlatego położenie równowagi i moment ma pewne odchylenia. Odchylenia te zależą od błędu postaci wirnika i stojana i z zastosowanego materiału rurociągów magnetycznych.

Projekt niektórych silników jest zoptymalizowany pod kątem najlepszej dokładności w trybie pełnoetapowym i maksymalnym wykrywaniu. Specjalny kształt wirnika i zębów stojana są zaprojektowane tak, że w pozycji równowagi dla reżimu pełno-ha, strumień magnetyczny wzrósł bardzo. Prowadzi to do pogorszenia dokładności w trybie Microshogo. Najlepsze wyniki pozwalają uzyskać silniki, które mają moment obrotowy w stanie deinigizowanym.

Odchylenia można podzielić na dwa typy: odchylenia pola magnetycznego, które prowadzą do odchyleń momentu obrotowego w trybie mikro-generacji i odchylenia kierunku pola magnetycznego, które prowadzą do odchyleń pozycji równowagi. Dezaktywialność odchylenia w trybie Microshop zwykle tworzą 10 - 30% maksymalnego momentu. Należy powiedzieć, że w trybie pełnoetapowym moment hamujący może wahać się o 10 - 20% z powodu zniekształceń geometrii wirnika i stojana.

Jeśli mierzysz pozycję równowagi wirnika, gdy silnik jest obracany i przeciwnie do ruchu wskazówek zegara, wówczas otrzymuje się kilka różnych wyników. Histereza ta jest związana przede wszystkim z histerezą magnetyczną materiału podstawowego, chociaż tarcie przyczynia się do jej wkładu. Histereza magnetyczna prowadzi do faktu, że przepływ magnetyczny zależy nie tylko na prądu uzwojeń, ale także z poprzedniej wartości. Błąd utworzony przez histerezę może być równy kilku mikrosgasowi. Dlatego w zastosowaniach o wysokiej precyzji, podczas poruszania się w jednym z kierunków, należy przejść przez żądaną pozycję, a następnie powrócić do podejścia do żądanej pozycji zawsze przeprowadzonej w jednym kierunku.

Jest całkiem naturalne, że każdy pożądany wzrost rezolucji opiera się na pewnych fizycznych ograniczeniach. Nie uważaj, że pozycjonowanie dokładności przez 7,2 stopnia. Silnik w trybie mikropicznym nie jest gorszy od dokładności 1,8 stopni. Silnik.

Przeszkoda to następujące ograniczenia fizyczne:

- wzrost w tej chwili, w zależności od kąta obrotu w silniku 7,2 stopni, cztery razy więcej flopie niż obecny silnik 1,8 stopni. Ze względu na działanie tarcia lub momentu obciążenia bezwładności, dokładność pozycjonowania będzie już gorsza

- jak pokazano poniżej, jeśli system ma tarcie, wtedy ze względu na wygląd martwych stref, dokładność pozycjonowania będzie ograniczona

- większość silników komercyjnych nie ma precyzyjnej konstrukcji i zależności między momentem a kątem obrotu wirnika nie jest dokładnie sinusoidalny. W konsekwencji związek między fazą prądu sinusoidalnego źródła zasilania a rogiem wału będzie nieliniowym. W rezultacie wirnik silnika dokładnie przeszedł pozycje każdego etapu i półkuli i dość istotne odchylenia będą obserwowane między tymi przepisami.

Problemy te są najbardziej wymawiane dla silników z dużą ilością Polaków. Są jednak silniki, nawet na etapie rozwoju, zoptymalizowane do pracy w trybie Microshop. Polacy wirnika i stojana, takie silniki są mniej wyraźne ze względu na fazowane zęby.

Innym źródłem błędów pozycjonowania jest błąd ilościowy DAC, z którym powstają prądy fazowe. Faktem jest, że prąd powinien być utworzony zgodnie z prawem sinusoidalnym, dlatego, aby zminimalizować błąd, liniowy DAC powinien wzrosnąć bit. Istnieją specjalistyczne sterowniki z wbudowanym nieliniowym DAC, który umożliwia natychmiastowe odbieranie ustawień funkcji grzechu. Przykładem jest sterownik Allegro A3955, który ma wbudowany 3-bitowy DAC, który zapewnia następujące wartości prądu: 100%, 92,4%, 83,1%, 70,7%, 55,5%, 38,2%, 19,5%, 0%. Pozwala to pracować w trybie mikropicznym z etapem kroku 1/8, podczas gdy dokładność instalacji prądu fazowego nie przekracza 2%. Ponadto ten sterownik ma możliwość kontrolowania prędkości prądu uzwojenia silnika podczas pracy, co pozwala na wytworzenie "precyzyjnej regulacji" sterownika dla określonego silnika, aby uzyskać najmniejszy błąd pozycjonowania.

Nawet jeśli DAC dokładnie utworzył sinusoidalne napięcie odniesienia, należy go zwiększyć i obrócić uzwojenia do prądu sinusoidalnego. Wielu kierowców ma znaczną nieliniowość w pobliżu wartości bieżącej zerowej, co powoduje znaczne zniekształcenia formularza i, w wyniku ważnych błędów pozycjonowania. Jeśli stosuje się wysokiej jakości sterowniki, na przykład, Ericsson PBM3960 i PBL3771, błąd powiązany z kierowcą jest mała w porównaniu z błędem silnika.

Czasami krok sterowniki silnika umożliwiają dostosowanie kształtu wyjściowego przez dodanie lub odjęcie trzeciej harmonicznej z zatoki. Jednakże korekta ta powinna być wykonana indywidualnie dla określonego silnika, których cechy muszą być mierzone przed tym.

Ze względu na te ograniczenia reżim Microshop stosuje się głównie do zapewnienia płynnego obrotu (zwłaszcza przy bardzo niskich prędkościach), aby wyeliminować hałas i zjawisko rezonansu. Tryb Microloge jest również w stanie zmniejszyć czas ustanawiania układu mechanicznego, ponieważ w przeciwieństwie do trybu pełnoetapowego, nie ma żadnych emisji i oscylacji. Jednak w większości przypadków, dla konwencjonalnych silników, niemożliwe jest zagwarantowanie dokładnego pozycjonowania w trybie Microshogo.

Prąd fazy sinusoidalnej można zapewnić za pomocą specjalnych sterowników. Niektóre z nich, takie jak A3955, A3957, Allegro, już zawierają DAC i wymagają tylko kodów cyfrowych na temat mikrokontrolera. Inne, takie jak L6506, L298, SGS-Thomson, wymagają zewnętrznych naprężeń odniesienia kształtów sinusoidalnych, które powinny tworzyć mikrokontroler za pomocą DAC. Należy powiedzieć, że za dużo dyskretów zatok nie prowadzi do wzrostu dokładności pozycjonowania, ponieważ błąd zaczyna dominować związane z nietrwałą geometrii Polaków silnika. Ponadto w tym przypadku odniesienie należy przestrzegać wysoką częstotliwością, która jest problemem z tworzeniem oprogramowania. Podczas pracy z dużą prędkością można zmniejszyć pozwolenie na zdolność DAC. Ponadto, przy bardzo dużych prędkościach, ogólnie zaleca się pracę w zwykłym trybie pełnoetapowym, ponieważ kontrola sygnału harmonicznego traci swoje zalety. Wynika to z faktu, że uzwojenia silnika są odpowiednio indukcyjno, każdy konkretny diagram sterownika o określonym napięciu zasilania zapewniają całkowicie określoną maksymalną szybkość wzrostu prądu. Dlatego, ze wzrostem częstotliwości, obecny kształt zaczyna odbiegać od sinusoidalnego, a na bardzo dużych częstotliwościach staje się trójkątne.

Zależność od momentu prędkości, wpływ obciążenia

Moment stworzony przez silnik krokowy zależy od kilku czynników:

- prędkość

- prąd w uzwojeniach

- schematy kierowców.

Na rys. 14a przedstawia zależność od momentu obrotu obrotu wirnika.

Figa. 14. pojawienie się martwych stref w wyniku akcji tarcia.

W doskonałym silniku krokowym zależność ta jest sinusoidalna. Punkty S są pozycjami równowagi wirnika do silnika zaniedbania i odpowiadają kilkoma sekwencyjnych krokach. Jeśli na wałek silnikowy nakładany jest zewnętrzny moment, mniejszy punkt odliczenia, położenie kątowe wirnika zmieni się na kąt F.

F \u003d (N / (2 * PI)) * Sin (TA / Th),gdzie f jest przemieszczeniem kątowym,

N - liczba kroków silnika do obrócenia

Ta - zewnętrzny zamrążony moment

Jest momentem trzymania.

Przemieszczenie kątowe F jest błędem pozycjonowania obciążonego silnika. Jeśli silnik jest przymocowany do wału silnika, przekraczające moment gospodarstwa, wtedy pod działaniem w tym momencie wał zostanie sprawdzony. W tym trybie pozycja wirnika jest niekontrolowana.

W praktyce zawsze jest moment zewnętrzny zastosowany do silnika, jeśli tylko dlatego, że silnik musi pokonać tarcie. Siły cierne mogą być odprowadzane na dwie kategorie: tarcie statyczne lub tarcie odpoczynku, aby przezwyciężyć, który stały moment i dynamiczne tarcie lub lepkie tarcie, które zależy od prędkości. Rozważ tarcie statyczne. Przypuśćmy, że na jego pokonanie zajmuje połowę połowa z szczytu. Na rys. 14A Linie skoku pokazują moment tarcia. Tak więc tylko moment leżący na wykresie poza liniami barowych pozostaje do obracania wirnika. Stąd są dwa wyjścia: tarcie zmniejsza moment na wale silnikowym i martwe strefy pojawiają się wokół każdej pozycji równowagi wirnika (rys. 14b):

d \u003d 2 (S / (PI / 2)) Arcsin (T F / T H) \u003d (S / (PI / 4)) Arcsin (T f / Th),gdzie d jest szerokością strefy martwej w radianach,

S jest alara kroków w radianach,

TF - moment tarcia,

Jest momentem trzymania.

Nieżywe strefy ograniczają dokładność pozycjonowania. Na przykład obecność tarcia statycznego w połowie szczytowego momentu silnika o krokach 90 stopni. Spowoduje to obecność martwych stref 60 stopni. Oznacza to, że etap silnika może wahać się od 30 do 150 stopni., W zależności od tego punktu strefy martwej zatrzyma wirnik po następnym kroku.