ХОЛОДИЛЬНИХ МАШИН

Компресори парових холодильних машин входять до складу герметично закритої системи та призначені для відсмоктування холодильного агента з випарника з метою підтримки останнього тиску. р о , стиснення пари та виштовхування його в конденсатор при тиску р до, необхідний для зрідження.

Продуктивність компресора характеризується холодопродуктивністю машини та залежить від конструкції, режиму роботи холодильної машини та холодильного агента, на якому вона працює.

КЛАСИФІКАЦІЯ КОМПРЕСОРІВ

У парових холодильних машинах використовують поршневі компресори зі зворотно-поступальним рухом поршня, ротаційні з поршнемротором, що обертається, гвинтові і турбокомпресори. Діапазон застосування різних типів компресорів наведено у табл. .

В даний час найбільше використовують поршневі компресори.

Поршневі компресори класифікують так:

за стандартною холодопродуктивністю: малі-до 12 кВт (до 10 тис. ккал/год); середні-від 12 до 90 кВт (від 10 до 80 тис. ккал/год); великі – понад 90 кВт (понад 80 тис. ккал/год);

за ступенями стиснення: одно-, дво- та триступінчасті;

за напрямом руху агента в циліндрі: прямоточні з рухом агента в циліндрі одному напрямку та розташуванням всмоктуючого клапана в дні поршня; непрямоточпи, в яких всмоктуючий і нагнітальний клапани розташовані в кришці циліндра і агент змінює напрямок руху, слідуючи за поршнем;

за кількістю циліндрів: одно- та багатоциліндрові;

за розташуванням осей циліндрів: горизонтальні, вертикальні та кутові (У-подібні, віялоподібні та радіальні);

залежно від виконання циліндра та картера: блок-картерні (із загальним виливком блоку циліндрів та картера); з окремими циліндрами, що відлиті у вигляді блоку або індивідуально;

за кількістю робочих порожнин: простої дії, в яких холодильний агент стискається тільки однією стороною поршня, та подвійної дії, де стиск здійснюється по черзі обома сторонами поршня;

з влаштування кривошипно-шатунного механізму: безкрейцкопфні простої дії та крейцкопфні подвійної дії;

за типом приводу: з електродвигуном, насадженим на вал компресора; з безпосереднім з'єднанням через муфту та з ремінною передачею;

за ступенем герметичності: герметичні із вбудованим електродвигуном у завареному кожусі без роз'ємів; безсальникові (напівгерметичні) із вбудованим електродвигуном, але відокремленими кришками; із зовнішнім приводом і сальниковим ущільненням кінця валу, що виступає з картера для з'єднання з окремим електродвигуном муфтою або клинопасової передачею; з відкритим картером та сальниковим ущільненням штока при виході його з циліндра (крейцкопфні подвійної дії).

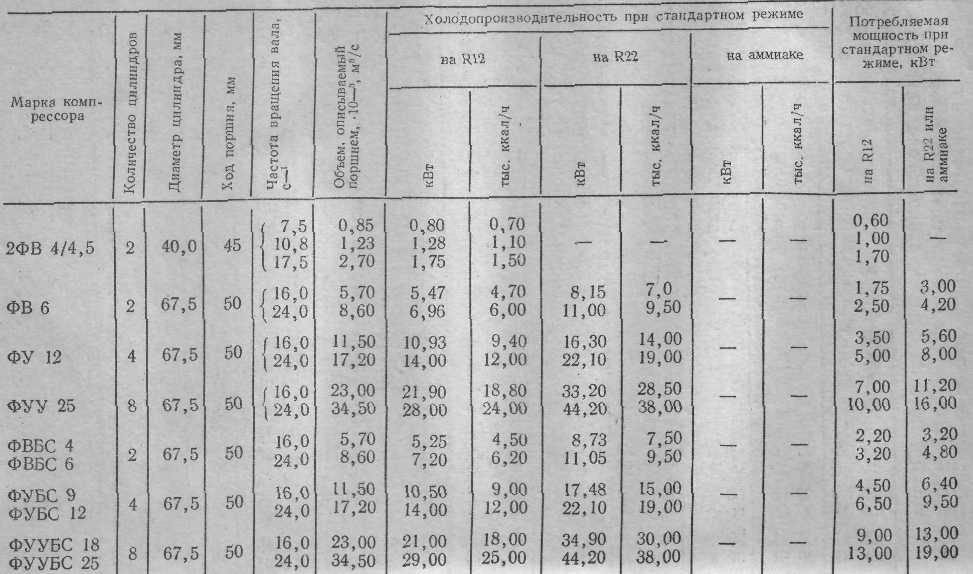

Технічна характеристика поршневих компресорів, що серійно випускаються в СРСР, дана в табл. в.

Найбільш поширеними є безкрейцкопфні непрямоточні та прямоточні компресори.

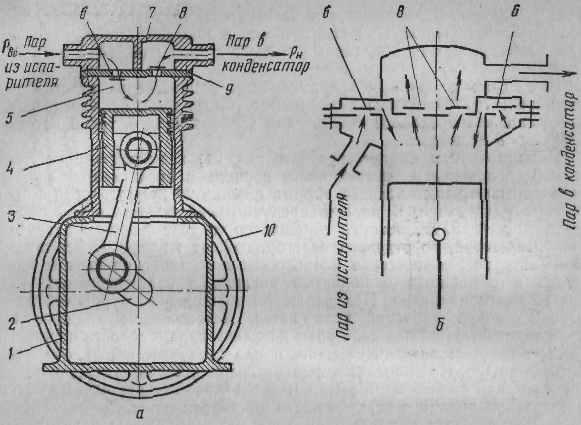

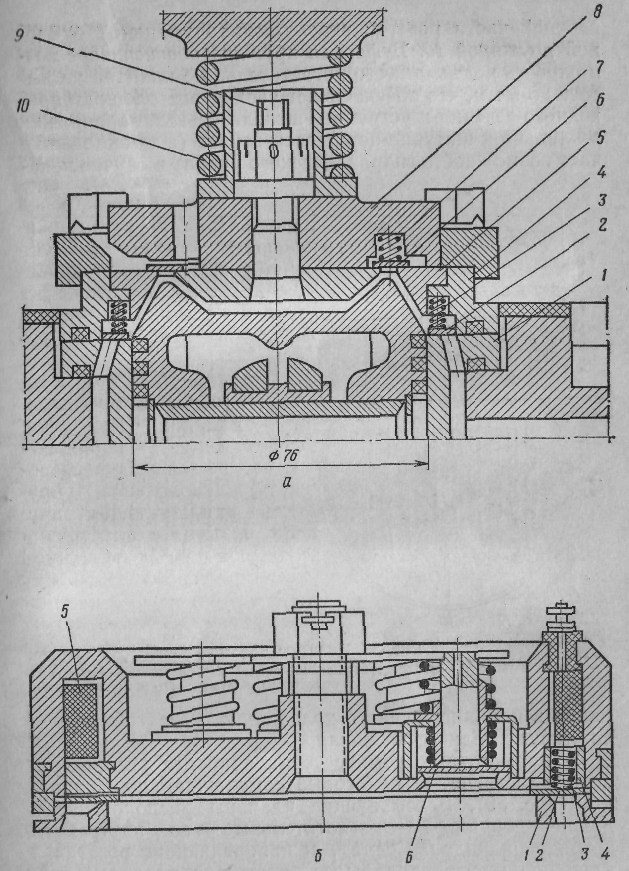

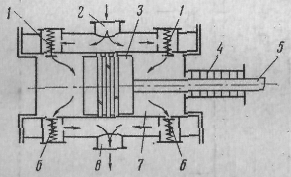

Схеми вертикальних безкрейцкопфних непрямоткових компресорів показано на рис. , А вертикального прямоточного із сальниковим ущільненням валу - на рис. .

Рух від електродвигуна передається колінчастому валу. 2 (див. рис. , а)за допомогою пасової передачі або при безпосередньому з'єднанні через муфту. Зусилля колінчастого валу, розміщеного в картері /, передається шатуну 3 та поршню 4 , при русі якого в циліндрі компресора здійснюється робочий процес (всмоктування, стиснення та виштовхування пари холодильного агента).

Кривошипно-шатунний механізм, що складається в безкрейцкопфном компресорі з колінчастого валу, шатуна і поршня, призначений для перетворення рівномірного обертального руху валу на нерівномірний зворотно-поступальний рух поршня.

Шків-маховик 10 компресора призначений передачі руху від двигуна, і навіть вирівнювання навантаження на двигун. Шків-маховик виконують масивним і за рахунок інерції він, сприймаючи однакову кількість енергії, що надходить від двигуна, запасає її, коли поршень знаходиться далеко від мертвої точкиі віддає запас енергії при наближенні поршня до мертвої точки.

У малому непрямоточному компресорі всмоктувальні та нагнітальні клапани 6 і 8 розташовані у верхній внутрішній кришці 2. Головка циліндра 7 розділена на всмоктувальну та нагнітальну порожнини. При русі поршня вниз тиск у циліндрі 5 знижується, внаслідок чого відкривається всмоктувальний клапан 6, і пара надходить у робочу порожнину циліндра. При русі поршня вгору пара стискається і через нагнітальний клапан 8 виштовхується з циліндра. Всмоктувальні та нагнітальні клапани компресора автоматичні. Вони відкриваються та закриваються під дією різниці між тисками з двох сторін робочої пластини клапана.

У середніх і великих непрямоткових компресорах клапани, що всмоктують, розташовані периферійно (см, рис. , б), що дозволило збільшити прохідний перетин як всмоктувальних 6, так і нагнітальних 8 клапанів.

У прямоточному компресорі всмоктувальні клапани 9 розташовані у верхній частині поршня, а нагнітальні 5 - у верхній внутрішній кришці. Форма поршня 10 прямоточного компресора подовжена. У поршні передбачена порожнина під клапанами, що всмоктують, яка повідомляється з всмоктувальним патрубком компресора, але відділена перегородкою від картера 1. Всмоктувальний патрубок компресора розташований у середині по висоті циліндра і повідомляється з порожниною поршня, а нагнітальний - у верхній частині циліндра. При русі поршня вниз у робочій порожнині циліндра тиск знижується. Всмоктують клапани в поршні відкриваються під дією тиску пари в порожнині поршня, а також інерції пластин клапана, і пара надходить у робочу порожнину циліндра. При русі поршня нагору клапани в поршні закриваються, пара стискається і виштовхується через нагнітальні клапани, розташовані у верхній частині циліндра.

У прямоточних компресорах верхню внутрішню кришку 8, так звану кришку безпеки (хибну кришку), не кріплять до циліндра, а притискають до нього буферною пружиною 7. Вона оберігає компресор від аварії (гідравлічного удару) при потраплянні рідкого аміаку в циліндр. Якщо в циліндр рідина потрапляє у значній кількості, то вона не встигає пройти через невеликий переріз нагнітальних клапанів компресора, внаслідок чого різко зростає тиск у циліндрі. При цьому буферна пружина 7 стискається, помилкова кришка піднімається і рідина виходить в нагнітальну порожнину через зазор, що утворився між кришкою і циліндром.

У непрямоткових компресорах з периферійним клапаном, що всмоктує, також часто застосовують помилкові кришки. У малих пепрямоткових компресорах, клапани яких розташовані в нерухомій клапанній дошці, на клапані нагнітального встановлюють другу, більш жорстку буферну пружину. Ця пружина при надмірному підвищенні тиску в циліндрі, викликаного попаданням значної кількості олії або рідкого холодильного агента, стискається, і клапан нагнітальний може відкриватися більше.

Для захисту компресора від аварії при надмірному підвищенні тиску нагнітання, наприклад, при пуску компресора із закритим нагнітальним вентилем 13 (див. рис.) або за відсутності води на конденсаторі, призначений запобіжний клапан 16. При тиску нагнітання вище від допустимого він відкривається і з'єднує нагнітальну сторону компресора з всмоктувальною (до запірних вентилів).

Мал. . Схеми вертикальних непрямоткових безкрейцкопфних компресорів:

а- з всмоктуючими та нагнітальними клапанами, розташованими в кришці циліндра; б -з периферійним розташуванням всмоктувального клапана: 1 - Картер; 2 - колінчастий вал; 3 - шатун; 4-поршень; 5 - Циліндр; 6 - Всмоктуючий клапан; 7-головка циліндра; 8 - Нагнітальний клапан; 9 - Клапанна дошка; 10 - маховик.

Для розвантаження великих вертикальних компресорів при пуску призначений байпасний вентиль 15. Його відкривають перед включенням компресора, і в період його запуску порожнини нагнітання та всмоктування з'єднуються. Цим виключається стиснення в компресорі і зменшується потреба в енергії при пуску, так як енергія витрачається тільки на рух компресора і на подолання сил інерції і підвищеного тертя. При автоматичному пуску компресора застосовують електромагнітний байпасійний вентиль. У нових серіях компресорів байпасні вентилі не застосовують, але встановлюють електродвигуни із підвищеним пусковим моментом.

Мал. . Схема вертикального прямоточного безкрейцкопфного компресора:

1 - Картер; 2 - колінчастий вал; 3 - шатун; 4 - Циліндр; 5-нагнітальні клапани; 6 - кришка циліндра; 7-буферна пружина; 8 - кришка безпеки (хибна); 9 - Всмоктувальні клапани; 10 - поршень; 11 - маховик; 12 - сальник; 13 - нагнітальний запірний вентиль; 14 - Всмоктуючий запірний вентиль;

15 - пусковий байпасійний вентиль; 16 - запобіжний клапан.

Переваги безкрейцкопфних прямоточних компресорів з розташуванням клапанів, що всмоктують, в поршні - відсутність теплообміну між порожниною всмоктування і нагнітання (підвищується λ w), вільне розташування клапанів, що дозволяє збільшити прохідний переріз їх та зменшити втрати від дроселювання в клапанах (підвищується λ i ). Недолік цих компресорів - велика маса поршня, внаслідок чого збільшуються сили інерції, погіршується врівноваженість машини, зростає тертя, що перешкоджає збільшенню частоти обертання компресора. Конструкція поршня прямоточного компресора складніша, а до всмоктуючого клапана доступ утруднений. У прямоточних компресорах застосовують переважно холодильні агенти з високою температурою в кінці стиснення (головним чином аміак, для якого небажаний значний перегрів при всмоктуванні).

У непрямоткових безкрейцкопфних компресорах поршень без клапанів має менші розміри та масу. Його можна виготовити з легких сплавів, що призводить до скорочення інерційних зусиль та дозволяє збільшити частоту обертання валу. Стисненість у розташуванні клапанів тільки в кришці непрямоткового компресора можна усунути, застосувавши периферійне розташування всмоктувальних клапанів (див. рис., б). При цьому збільшується прохідний переріз всмоктувальних та нагнітальних клапанів та зменшується теплообмін між порожнинами всмоктування та нагнітання.

В даний час віддають перевагу непрямоточних компресорів, у тому числі і для аміачних компресорів.

ДЕТАЛІ КОМПРЕСОРІВ

Основними частинами компресорів є картери (блок-картери), циліндри, поршні з поршневими кільцями, кривошипно-шатунний механізм (шток, крейцкопф, шатун, вал), сальники, клапани (всмоктувальні, нагнітальні та запобіжні) та пристрій для змащування.

Картери.У безкрейцкопфних компресорах картери є підставою для кріплення всіх частин машини. Крім того, вони сприймають всі зусилля, що виникають в компресорі.

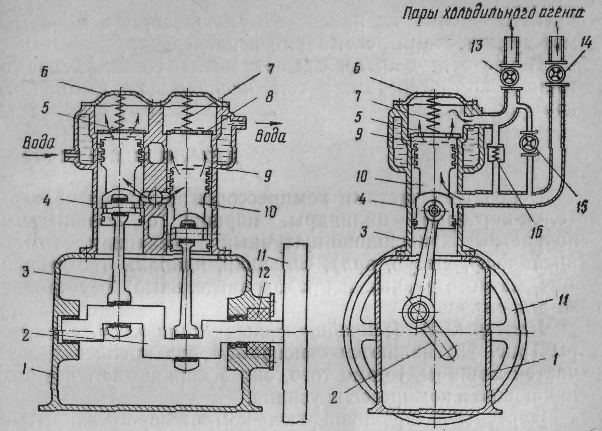

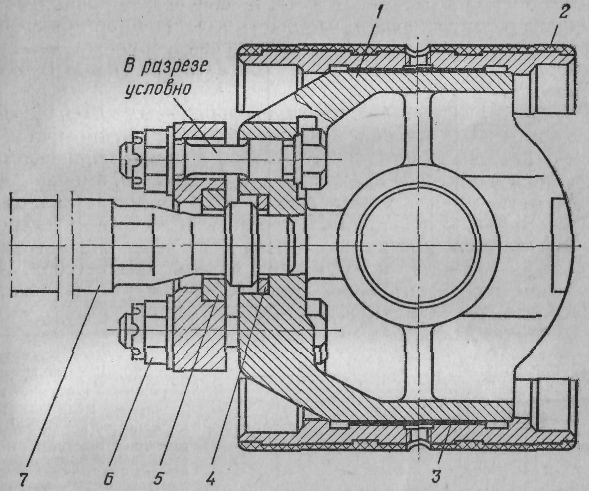

Мал. . Картери та циліндри безкрейцкопфних компресорів:

а- картср компресора ФВ6: 1 - привалковий фланець; 2 -кришка картера; 3 - Гнізда під корінні підшипники; 4-нижня поверхня; 5 - кришка

сальника;

б- блок-картер У-подібного чотирициліндрового компресора АУ200: 1 - отвір під оглядове скло; 2 - Гніздо під корінні підшипники; 3 - отвір під всмоктувальний вентиль; 4- гніздо для масляного насосу; 5 - отвір для зливу олії з блок-картера;

в -циліндр непрямоткового компресора ФВ6;

г- Циліндр прямоточного блок-картерного компресора (у зборі): 1 - блок-картер; 2 - гільза циліндра;

3 - ущільнювальні гумові кільця; 4 - клапанна кришка; 5-планка для фіксування гільз; 6 - буферна пружина; 7 – зовнішня кришка циліндрів; 8 - Водяна сорочка, що охолоджує.

Картери безкрейцкопфних компресорів закриті, перебувають під тиском всмоктування. У них розташовані кривошипно-шатунний механізм та пристрій для змащування. За рівнем олії в картері спостерігають через оглядове скло. Для доступу до кривошипно-шатунного механізму та пристрою для змащування є бічні та торцеві знімні кришки.

У малих компресорах зазвичай застосовують картери з однією торцевою кришкою (рис., а). До верхнього фланця картера шпильками кріплять циліндри.

У середніх і великих компресорах картери відливають одним блоком з циліндрами (блок-картер) (рис. б). Це зменшує число роз'ємів, покращує герметичність та забезпечує початкове точне розташування осей циліндрів по відношенню до осі отворів під підшипники колінчастого валу.

Картери та блок-картери виготовляють із чавуну Сч18-36 або Сч21-40. У малих компресорах, що застосовуються на холодильному транспорті, для полегшення їхньої маси при виготовленні картерів і блок-картерів використовують алюмінієві сплави.

Основна вимога до картерів - достатня жорсткість і міцність. При механічній обробці картерів і блок-картерів треба дотримуватись наступних умов: осі отворів під підшипники колінчастого валу повинні бути паралельні основі, а також площині кріплення блоку циліндрів і перпендикулярні площині торцевих фланців.

Циліндри.У безкрейцкопфних компресорах простої дії їх виготовляють у вигляді двоциліндрових блоків (мал. в)або у вигляді загального блоку з картером (див. рис., б і г).У циліндри блок-картера впресовують гільзи 2, що захищають блок-картер від зносу та полегшують ремонт. Стінки циліндра відчувають сили від тиску пари, пружності поршневих кілець, а також нормальні сили від кривошипно-шатунного механізму.

У нижній частині циліндри безкрейцкопфних компресорів повідомляються з картером, а у верхній мають зовнішню та внутрішню (клапанну) кришки. У деяких непрямоткових компресорах внутрішні кришки жорстко закріплені між циліндром та зовнішньою кришкою.

У прямоточних і деяких компресорах непрямоточних клапанна кришка 4 блок-картера (див. рис. , г)притискається до циліндра буферною пружиною 6, розрахованої на тиск 0,35 МПа?З,5 кгс/см 2 .

У середніх і великих компресорах, що працюють на аміаку та R22, де температура нагнітання досягає 140-160 ° С, циліндри мають водяні охолоджуючі сорочки 8 (Див. рис., г). Кришки циліндрів іноді виконують також із водяною порожниною. У компресорах, що працюють на R12 і R142, де температура нагнітання не перевищує 90°, циліндри і кришки відливають з ребрами (див. рис. 25, в) для інтенсивнішого охолодження їх повітрям. Охолодження циліндрів забезпечує більш економічну роботу компресорів.

Циліндри та гільзи виготовляють із чавуну Сч 18-36 або Сч21-40. Циліндри великих компресорів розточують по 2-му класу точності, дрібних герметичних компресорів-по 1-му класу, по системі отвору. Для зменшення тертя під час руху поршня та створення надійної щільності циліндри шліфують. У зібраному вигляді осі циліндрів повинні бути перпендикулярні до осі валу. Чистота поверхні дзеркала потрібна не грубіше 8-го класу для циліндрів безкрейцкопфних сальникових компресорів і не менше 10-го класу для циліндрів герметичних компресорів.

У безкрейцкопфних компресорах з чавунними поршнями і поршневими кільцями зазор між циліндром і поршнем становить 0,001 діаметра циліндра, а в малих компресорах з діаметром циліндра до 50 мм, в яких застосовують поршні без поршневих кілець - 0,0003 діаметра циліндра.

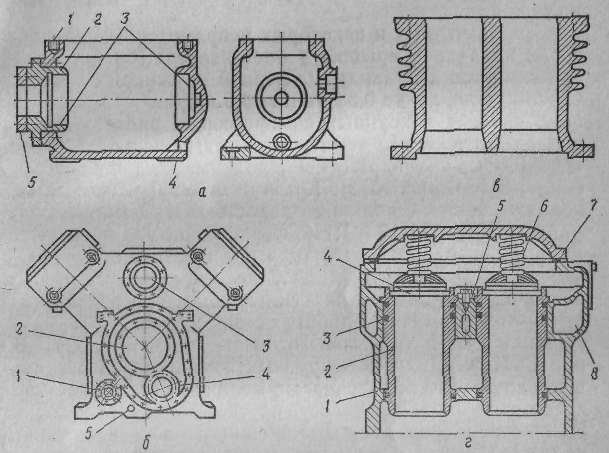

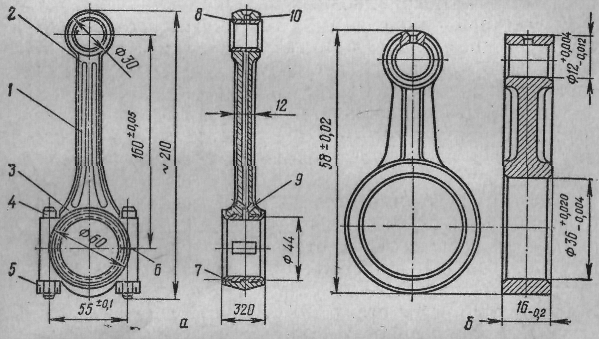

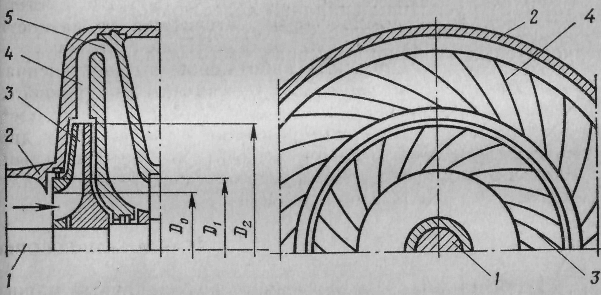

Поршні.У вертикальних, У-і УУ-подібних безкрейцкопфних компресорах встановлюють поршні тронкового типу (рис.). Вони являють собою цілісну порожню конструкцію. У непрямоткових компресорах поршні непрохідні (мал. аі б)спрощеної конструкції. Верхня частина поршня має форму, що відповідає формі клапанної кришки циліндра.

Мал. . Поршні компресорів:

а- безкрейцкопфного непрямоточного ВФ6: 1 - канавки для ущільнювальних поршневих кілець; 2 - отвір

для поршневого пальця; 3-кільцева виточка для пружинного кільця; 4 - канавка для маслознімного поршневого кільця;

б - Випрямоточний П110: 1 - тіло поршня; 2- ущільнювачі поршневі кільця; 3 пружинні кільця; 4 - маслознімне поршневе кільце; 5 - поршневий палець; 6 - шатун;

в- прямоточного (у зборі): 1 – тіло поршня; 2 - канавки для ущільнювачів поршневих кілець; 3-- поршневий палець; 4 - канавки для маслознімних поршневих кілець; 5-пружинне кільце; 6 - всмоктувальний клапан;

г- горизонтального крейцкопфного: 1 – поршень; 2 - гайка; 3- поршневе кільце; 4 - Шток; 5 - штифт; 6 - Бабітний поясок на опорній поверхні поршня.

Прохідний поршень тронкового типу прямоточного компресора (мал. в)має подовжену форму. У поршні передбачені вікна або канали, якими пари холодильного агента з всмоктуючого трубопроводу надходять до всмоктувальних клапанів, розташованих у верхній частині поршня. Від картера всмоктувальна порожнина відокремлена перегородкою в поршні.

Поршень безкрейцкопфного компресора з'єднаний з шатуном плаваючим поршневим пальцем. 3 (Див. рис., в).Від осьового переміщення плаваючий поршневий палець обмежений пружинними кільцями 5.

На поверхні поршнів є канавки для ущільнювальних. 2 та маслознімних 4 поршневих кілець. Маслознімні поршневі кільця в прямоточних компресорах встановлені у нижній кромці поршня, у непрямоткових малих - безпосередньо за кільцями ущільнювачів (див. рис. , а), а в непрямоткових великих - у нижньої кромки поршня (див рис. , б). Поршні діаметром до 50 мм виконують без поршневих кілець, але з канавками на поверхні для змащування.

У горизонтальних компресорах крейцкопфних поршні дискової форми (рис. , г). На поверхні поршня є канавки для розміщення поршневих кілець 3. Поршень зі штоком 4 з'єднаний гайкою 2. Для запобігання гайки від самовідгвинчування її застопорюють, вминаючи край. агайки в один із пазів на штоку.

У дво- та триступінчастих компресорах застосовують диференціальні (ступінчасті) поршні.

Поршні тронкового типу виготовляють з високоякісного чавуну Сч21-40 або Сч24-44, а також алюмінієвого сплаву (без присадки магнію) Ал5. Для виготовлення поршнів без поршневих кілець застосовують спеціальний чавун або низьковуглецеву сталь. Поршні горизонтальних компресорів відливають із чавуну чи сталі з бабітовим пояском на нижній частині, а поршневі гайки - із сталі Ст.35.

У поршнях тронкового типу отвори під поршневий палець повинні бути співвісні і осі їх перпендикулярні до утворює поршня (щоб при складанні з шатуном не вийшло перекосу поршня по відношенню до осі циліндра); в поршнях дискової форми отвір під шгок має бути концентрично зовнішньої циліндричної поверхні поршня, а поверхня опорного торця штока перпендикулярна осі поршня. Канавки для поршневих кілець повинні бути паралельні між собою, а бічні їх поверхні - перпендикулярні до утворює поршня.

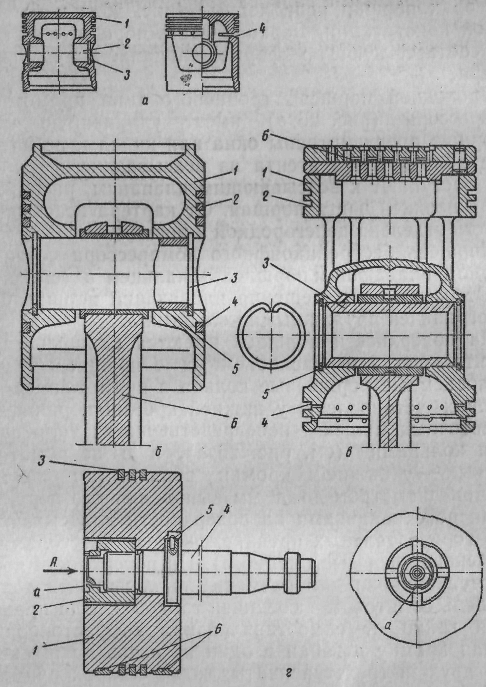

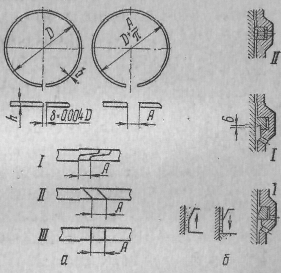

Мал. . Поршневі кільця:

а- ущільнювальні: I-замок

внахлестку; II-косою; III – прямий; б - маслознімні: I - конусні;

II – з прорізами.

П оршневі кільця. Розрізняють ущільнювальні та маслознімні кільця. Кільця ущільнювачів призначені для створення щільності між стінками циліндра і поршнем при його русі, а маслознімні-для видалення надлишку масла зі стінок циліндра. Для хорошого ущільнення поршневе кільце повинне всіма точками зовнішньої поверхні щільно прилягати до циліндра і чинити рівномірний тиск на циліндр. Торці поршневих кілець повинні бути строго перпендикулярні утворюючій зовнішній поверхні. Поршневі кільця мають проріз, що називається замком. Розрізняють три види поршневого замку: внахлестку, косий, прямий (мал. а).Найчастіше застосовують замки внахлестку та косою, які забезпечують надійну щільність. Від ущільнювальних кілець маслознімні відрізняються тим, що на їх зовнішній поверхні є скіс, що утворює конусну поверхню, або прорізи у вигляді канавки на поверхні кільця (рис., б). На поршень маслознімні кільця встановлюють конусом нагору. При русі поршня вгору між кільцем і стінкою циліндра створюється масляний клин, що віджимає кільце в канавку поршня, в результаті чого масло не піднімається вгору. Щоб не було перешкоди для стиснення кільця, в канавці свердлять отвори для її повідомлення з внутрішньою частиною поршня, через які масло або пара виходить з канавки. При русі поршня вниз масло знімається з дзеркала циліндра олійним кільцемзбирається в канавку під кільцем і через отвори в поршні стікає в поршень і картер.

оршневі кільця. Розрізняють ущільнювальні та маслознімні кільця. Кільця ущільнювачів призначені для створення щільності між стінками циліндра і поршнем при його русі, а маслознімні-для видалення надлишку масла зі стінок циліндра. Для хорошого ущільнення поршневе кільце повинне всіма точками зовнішньої поверхні щільно прилягати до циліндра і чинити рівномірний тиск на циліндр. Торці поршневих кілець повинні бути строго перпендикулярні утворюючій зовнішній поверхні. Поршневі кільця мають проріз, що називається замком. Розрізняють три види поршневого замку: внахлестку, косий, прямий (мал. а).Найчастіше застосовують замки внахлестку та косою, які забезпечують надійну щільність. Від ущільнювальних кілець маслознімні відрізняються тим, що на їх зовнішній поверхні є скіс, що утворює конусну поверхню, або прорізи у вигляді канавки на поверхні кільця (рис., б). На поршень маслознімні кільця встановлюють конусом нагору. При русі поршня вгору між кільцем і стінкою циліндра створюється масляний клин, що віджимає кільце в канавку поршня, в результаті чого масло не піднімається вгору. Щоб не було перешкоди для стиснення кільця, в канавці свердлять отвори для її повідомлення з внутрішньою частиною поршня, через які масло або пара виходить з канавки. При русі поршня вниз масло знімається з дзеркала циліндра олійним кільцемзбирається в канавку під кільцем і через отвори в поршні стікає в поршень і картер.Більшість безкрейцкопфних компресорів мають два-чотири ущільнювальні та одне-два маслознімні кільця. У горизонтальних крейцкопфних компресорах застосовують лише кільця ущільнювачів.

Поршневі кільця виготовляють із чавуну Сч21-40 з твердістю за Роквеллом 91-102 одиниці, а в нових моделях компресорів - із пластмаси (термостабілізованого капрону). Для збільшення пружності між поршнем і пластмасовими кільцями розміщують експандер зі сталевої стрічки.

Щоб уникнути заклинювання поршневих кілець і задира дзеркала циліндра, замки кілець у робочому стані повинні мати зазори. Зазор у замку поршневого кільця в неробочому стані становить приблизно 0,1 діаметра кільця, а робочому - 0,004 діаметра циліндра. Замки кілець слід зміщувати один відносно одного приблизно на 90 °. Витік пари через поршневі кільця знижує коефіцієнт подачі компресора, а тертя поршневих кілець стінки циліндра викликає збільшення витрати потужності.

Вимоги, що пред'являються до поршневих кілець, - достатня пружність, перпендикулярність торця кілець зовнішньої твірної, щільне прилягання зовнішньої поверхні кілець до стінок циліндра.

Шток.Його застосовують у горизонтальних крейцкопфних компресорах для з'єднання поршня з крейцкопфом. З крейцкопфом шток закріплений на різьбленні або болтами, а з поршнем - поршневою гайкою (див. рис., г). Шток виготовляють із конструкційної вуглецевої сталі Ст.40 або Ст.45. Поверхня його цементують та шліфують.

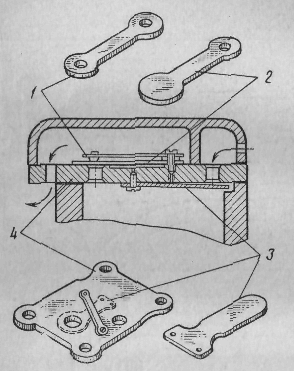

Крейцкопф.Він призначений для з'єднання штока з шатуном, здійснює зворотно-поступальний прямолінійний рух і складається з корпусу 1 та двох черевиків 2 (Мал.). Між корпусом та черевиками розміщено набір прокладок. 3 для вивіряння зазорів. Форма ковзної поверхні черевика, а отже, і напрямних циліндрична.

Крейцкопф з'єднаний зі штоком болтами з корончастими гайками 6, зафіксованими від провертання. Корпус крейцкопфа відливають із сталі, а черевики - із сірого дрібнозернистого чавуну або зі сталі з бабітовою заливкою. Палець крейцкопфа виготовляють із вуглецевої сталі Ст.20 та Ст.45 або хромистої 20Х та 40Х. Для надання твердості палець цементують, загартовують та шліфують до 9-го класу чистоти. Поверхня пальця обробляють по 1-му та 2-му класам точності.

Мал. . Крейцкопф аміачного горизонтального компресора:

1 – корпус; 2 -черевики; 3- прокладання; 4 та 5 -шайби; 6 - корончаста гайка для кріплення шгоку; 7 – шток.

Шатун.Він з'єднує колінчастий вал з поршнем або з крейцкопфом і є стрижнем. 1 з головками по кінцях, одна з яких нероз'ємна 2, а інша роз'ємна 3 (Рис., а). Роз'єм може бути прямий (перпендикулярний до осі стрижня) і косою. Роз'ємна головка заливається бабітом 7, або має вкладиш, залитий бабітом, закріплюється на колінчастому валу шатунними болтами 4 з корончастими гайками 5. Між половинками головки шатуна з кожного боку закладають набір тонких регулювальних прокладок 6. При невеликому зношуванні бабіта можна зняти частину прокладок і відновити колишній зазор між валом і внутрішньою поверхнею головки шатуна (так звана перетяжка підшипника). У компресорах нових моделей ставлять тонкостінні бабітові вкладиші. Такий вкладиш має два шари сталевої стрічки завтовшки 0,25 мм, покритої шаром бабіту завтовшки 1,7 мм. В цьому випадку набір регулювальних прокладок не ставиться.

Закрита головка в безкрейцкопфному компресорі має впресовану бронзову втулку 8 і з'єднана з поршнем поршневим пальцем. Найбільше застосування знаходять плаваючі пальці, що вільно обертаються в отворі поршня та у втулці шатуна. Від осьового переміщення вони обмежені кільцями, що пружинять, або пробками з антифрикційних матеріалів.

У деяких моделях малих компресорів використовують бронзові або алюмінієві шатуни з двома нероз'ємними головками (рис. б). Таким шатунам відповідає прямий вал із ексцентриком (рис., г).

До шатунним підшипникамолія подається каналами 9 і 10 (див. рис., а), а при примусовому (насосному) мастилі до нижніх голівок - по свердлінням у валу компресора.

Мал. . Деталі кривошипно-шатунного механізму:

а-шатун із нижньою роз'ємною головкою: 1 - стрижень;

2 - нероз'ємна головка; 3-роз'ємна головка;

4-болти; 5 – корончасті гайки; 6 - прокладання;

7 – вкладиш; 8 - бронзова втулка; 9, 10 - канали для подачі олії; б- шатун із нероз'ємними головками;

в- вал колінчастий: 1 корінні шийки; 2 - щоки;

9 - шатунні шийки; 4 - противагу; 5 -шийка під сальник; г- ексцентриковий вал з шатуном: 1 - вал;

2 - противаги; 3 - шатун; д- кривошипно-кулісний механізм: 1 - вал кривошипний; 2 - Повзун; 3-куліса; 4 - поршень.

Шатуни з роз'ємною головкою виготовляють з вуглецевої сталі Ст.40 і Ст.45 кованими або штампованими з подальшим відпалом і нормалізацією, шатунні болти - з хромистої сталі 38ХА або 40ХА, а поршневі пальці - з вуглецевої сталі Ст5. стали 20Х та 40Х. Поршневі пальці гартують і робочу поверхню шліфують до чистоти не нижче 9-го класу.

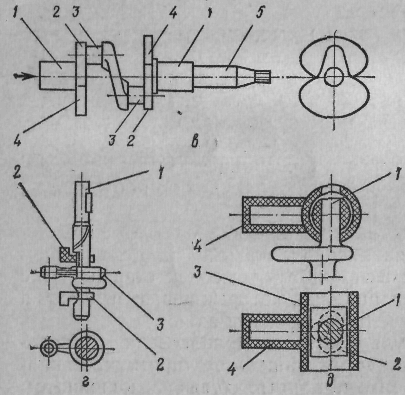

Вал.Вал повинен бути жорстким, міцним, а його тертьові поверхні зносостійкими. Розрізняють вали колінчасті (рис., б), ексцентрикові (у малих компресорах) (див. рис., г) і кривошипні (рис., д).Останні застосовують у кривошипно-кулісному механізмі малих герметичних компресорів. Цей механізм руху складається з кривошипного валу 1 і повзуна 2, який переміщається перпендикулярно до осі куліси 3, привареної до поршня 4,

Найбільш поширені двоколінчасті та двоопорні вали. Коліна зміщені на 180 °. На шийках валу є противаги, які призначені для врівноваження сил інерції. На кожну шийку валу кріплять один, два, три чи чотири шатуни.

Опорами для валу є підшипники. У безкрейцкопфних компресорах найчастіше застосовують корінні підшипники кочення - кулькові та роликові. Однак як підшипники використовують також і бронзові та чавунні втулки. У малих високооборотних компресорах застосовують підшипники ковзання зменшення шуму. У крейцкопфних горизонтальних компресорах використовують підшипники ковзання, залиті бабітом. При встановленні валу ці підшипники пришабрують по шийках.

Колінчасті вали компресора виготовляють із вуглецевої сталі Ст.45 або з хромистої сталі 40Х у вигляді поковки або штампування. У валу свердлять канали для олії. Корінні і шатунні шийки валів повинні бути циліндричні, осі всіх корінних шийок повинні знаходитися на одній прямій, осі шатунних шийок повинні бути паралельні осі корінних, биття корінних шийок - не більше меж допуску. Для зносостійкості шийки валу гартують і відпускають до твердості Rз =52÷60. Нагрівання шийок здійснюється струмами високої частоти. Після термічної обробки їх шліфують до 9-го класу чистоти (при підшипниках ковзання).

Шків-маховик.Його насаджують на колінчастий вал на шпонці та закріплюють гайкою. При використанні ремінної передачі обід маховика має канавки під клиноподібні ремені. У разі безпосередньої передачі маховик-муфта призначений лише для вирівнювання навантаження на двигун.

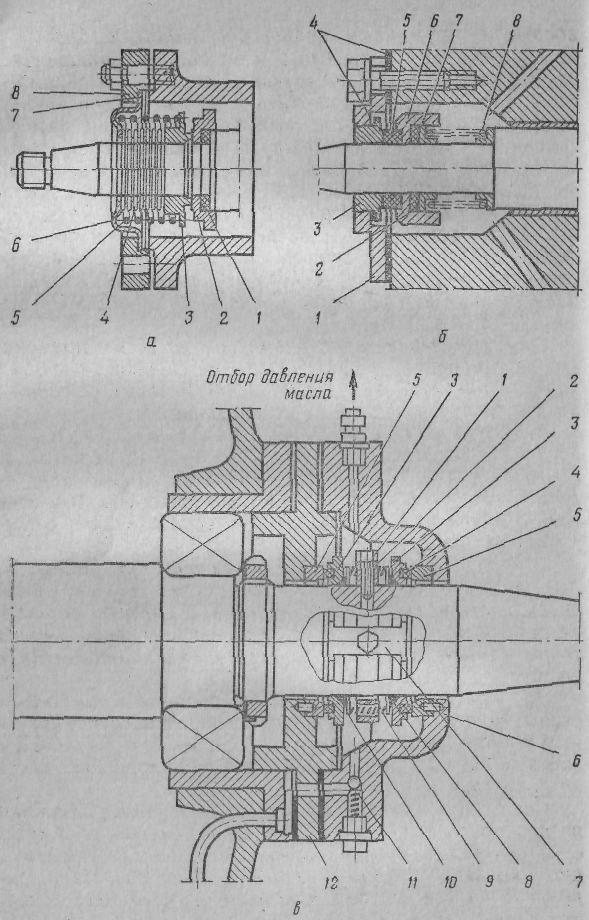

Сальники.У безкрейцкопфних компресорах вони призначені для ущільнення валу, що виступає з картера, а крейцкопфних горизонтальних - для ущільнення штока з метою повної герметизації робочої порожнини циліндра компресора. Сальники можна розділити на два типи: сальники безкрейцкопфних компресорів з кільцями тертя (бронза-сталь, графіт-сталь). У таких сальниках щільність між кільцями створюється пружністю сильфонів та пружин, а також за допомогою масляної ванни, що забезпечує додатковий гідравлічний затвор; сальники крейцкопфних компресорів багатокамерні з розрізними металевими та нероз'ємними фторопластовими кільцями.

Сільники сальники безкрейцкопфних компресорів.Такі сальники з парою кілець, що труться, бронза-сталь застосовують у малих компресорах з діаметром валу до 40 мм (рис., а). На вал компресора надіто пружне гумове кільце 1, на яке щільно насаджене сталеве кільце 2. Обидва кільця обертаються разом із валом. Потім на вал вільно одягнений вузол, що є сильфоном. 4 (двошарова іолутомпакова тонка гофрована трубка), до одного кінця якого припаяно бронзове кільце 3, а до іншого - спрямовуючий стакан 6. Направляючий стакан закріплений на прокладках 7 кришкою 8 до картера, тому бронзове кільце із сильфоном нерухомі. Пружина 5 притискає бронзове кільце 3 до сталевого кільця, що обертається 2.

Ці кільця мають бути добре притерті. Камера сальника заповнена олією. Недоліком сильфонного сальника не є цілком задовільна міцність сильфона.

Менш трудомісткі у виготовленні, надійні у роботі та прості при монтажі та експлуатації пружинні сальники з масляним затвором.

Найбільш досконалим є пружинний сальник з парою кілець, що труться, одне з яких виконано зі спеціального металізованого графіту, а інше- з цементованої сталі.

Односторонній графіто-сталевий пружинний сальник безкрейцкопфного компресора.Сальник такого типу показано на рис. ,Б. До нерухомого сталевого кільця 5, встановленого у кришці 1 на прокладці 4, притискається графітове ущільнювальне кільце 5, встановлене в рухомому кільці 6. Кільце 6 одягнено на вал на пружному гумовому кільці 2. Рухоме кільце з графітовою вставкою притискається до нерухомого сталевого кільця 3 пружиною 8, упирається в шайби 7.

Двосторонній графіто-сталевий сальник компресора П110представлений на рис. , в.Два сталеві кільця 3 з графітовими вставками 4 надіті на вал на пружних фторопластових кільцях 8. Між рухомими кільцями 3 встановлена обойма 2 t в якій розташовано кілька пружин 9, що упираються в шайби 10. Під дією пружин сталеві кільця з графітовими вставками 4 притискаються до сталевих кільців 5, розташованих у зовнішній 6 та внутрішньої 12 кришках сальника. При роботі компресора пружні та сталеві кільця з графітовими вставками, а також обойма зі пружинами обертаються разом із валом, а кришки 6 і

Мал. . Сальники безкрейцкопфних компресорів:

а- Сільфонний;

б- пружинний графіто-сталевий односторонній;

в- пружинний графіто-сталевий двосторонній.

12 з кільцями 5 нерухомі, сталеві кільця, що обертаються, фіксуються планкою 7, а обойма-

(стопорним гвинтом 1. Ущільнення по валу забезпечується фторопластовими кільцями 5, а ущільнення камери сальника - щільністю між рухомими графітовими вставками 4 (кільцями) та нерухомими сталевими кільцями 5. Повна герметичність сальника досягається масляним затвором. У камеру сальника масло подається шестерним насосом, а відводиться по свердлінням у валу до шатунних підшипників. У кришці сальника є перепускний регулюючий клапан 11, що підтримує тиск олії на 0,15-0,2 МПа вище тиску в картері.

Для невеликих валів діаметром до 50 мм застосовують двосторонні графіто-сталеві сальники із загальною концентричною по валу пружиною. У таких сальниках втулку між кільцями не встановлюють.

Багатокамерні сальники з розрізними алюмінієвими та суцільними фторопластовими кільцями.Їх застосовують тільки для ущільнення штоків компресорів крейцкопфних. До складу такого сальника (рис.) входять предсальник та власне сальник.

У корпусі предсальника 5 розміщено чотири розрізні кільця 4, що складаються із трьох частин. На зовнішній поверхні кілець є канавка, в яку вставлена браслетна пружина 3. Внутрішня поверхня кілець точно і чисто оброблена і пружинами притискається до штока.

За корпусом передсальника розташовані три нерозрізні кільця 9 з фторопласту, що чергуються зі сталь, ними (теж нерозрізними) кільцями 8, 10 та 11. При затягуванні гайок 2 еластичні фторопластові кільця щільно прилягають до штока.

Власне сальник складається із п'яти камер. Кожна з них являє собою чавунний корпус (обойму) 1 з алюмінієвим ущільнювачем. 6 і замикаючим кільцем 7. Кільце, що замикає, розрізане радіально на три частини, а ущільнювальне складається з шести частин, які перекривають радіальні прорізи. Ці кільця розрізні, як і кільця передсальника, опоясані браслетними пружинами. Пружина стягує частини кільця розрізу і притискає їх радіально до штока. При такій конструкції щільність саморегулюється, оскільки в міру зношування кільце радіально притискається до штока. При нагріванні штока кільце сальника розширюється, при охолодженні відбувається зворотний процес стиснення кільця внаслідок пружності браслетних пружин.

Розрізні кільця виготовляють із алюмінієвого сплаву. Заготівлі кілець гартують і піддають штучному старінню. Ущільнюючі поверхні кілець ретельно обробляються і притираються до штока, між собою та корпусу камер.

Мал. . Багатокамерний сальник для ущільнення штока компресора типу АТ.

Мастило сальника і штока здійснюється від насоса-лубрикатора через спеціальну втулку-ліхтар.

Камера між сальником та передсальником з'єднується з всмоктувальною стороною компресора. Тому при проникненні парів аміаку з циліндра по сальнику через цю камеру вони відсмоктуються компресором. Таким чином, передсальник знаходиться лише під тиском всмоктування. Призначення предсальника- створити додаткову щільність, запобігти витоку аміаку при зупинці компресора (підтяжкою гайок 2) і попадання в циліндр та сальник простого машинного масла, яким змащують кривошипно-шатунний механізм.

Всмоктувальні та нагнітальні клапани.У холодильних компресорах ці клапани автоматичні, т. с. відкриваються під дією різниці між тисками з двох сторін пластини клапана, а закриваються під дією пружності пластини або пружини.

Основні елементи будь-якого клапана - сідло, пластина, що лежить на сідлі, перекриваючи перетин для проходу, пружина, що притискає пластину до сідла, і направляюча пластини (розетка), яка є обмежувачем підйому пластини над сідлом. У деяких клапанах пружину не встановлюють, тоді застосовують самопружинні пластини. Їх виготовляють із тонколистової пружинної сталі товщиною 0,2-1 мм. Форми пластин клапанів різноманітні.

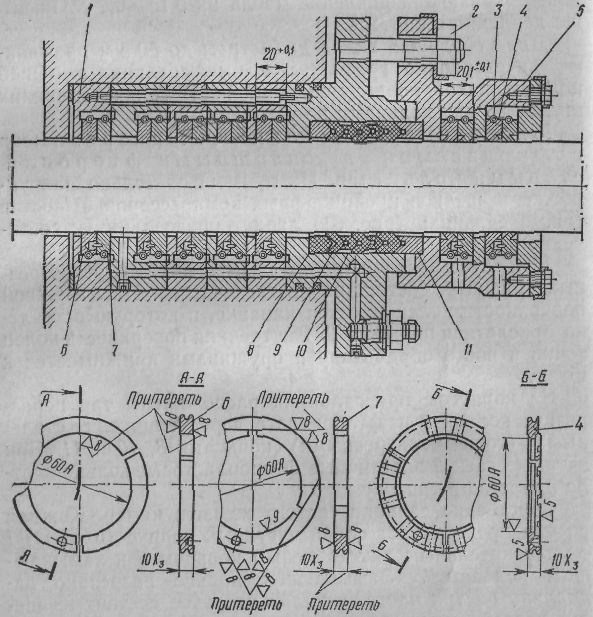

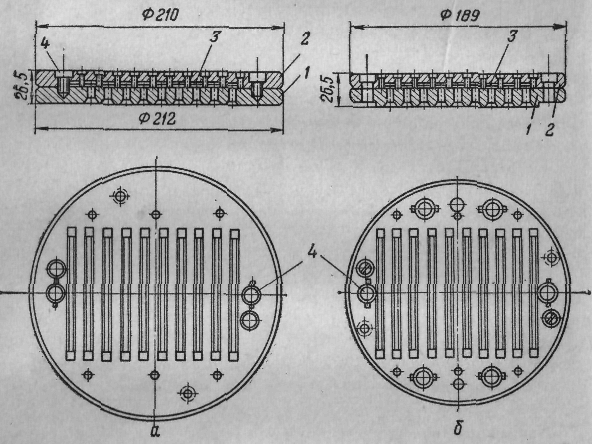

Рис Клапани непрямоткових хладонових малих компресорів: а-Клапанна кришка;

б - п'ятачковий нагнітальний клапан.

У малих непрямоткових компресорах всмоктувальні та нагнітальні клапани розташовані у верхній частині циліндра клапанній кришці). Клапанна кришка двоциліндрового компресора непрямоточного показана на рис. , а. Всмоктувальні клапани - двосмугові самопружні, нагнітальні - п'ятачкові з пружиною (на кожен циліндр по два п'ятачкові клапани).

Сідлом 2 для всмоктувальних смугових клапанів є сталева накладка з двома пазами, перекритими пластинами, що самопружніють. 3. Накладка притерта до клапанної дошки 1 і закріплена болтами. Напрямною для всмоктувальних клапанів є клапанна дошка, в якій є пази, що відповідають прогину пластин (див. рис. , а, розріз Е-Е).У пазах розташовані буферні пластини 10.

Щоб відкрилися всмоктувальні клапани в циліндрі, створюється деяке зниження тиску порівняно з тиском у всмоктувальній стороні компресора (до 0,03 МПа 0,3 кгс/см 2). Під дією різниці між тисками стрічка, прогинаючись, пропускає пари холодильного агента в циліндр через щілини накладок та отвори в клапанній дошці. При зрівнюванні тисків у циліндрі та всмоктуючої порожнини стрічки, випрямляючись, перекривають щілини накладок.

Нагнітальний клапан відкривається у бік від циліндра, в якому створюється деяке перевищення тиску (до 0,07 МПа 0,7 кгс/см 2) над тиском конденсації. Під дією різниці між тисками пятачкова пластина 5, піднімаючись, стискає робочу пружину 6 і відкриває прохід для пари (рис., б). Стиснута пара виходить з циліндра в нагнітальну порожнину компресора через отвори в клапанній дошці та прорізи в розетці (склянці) 4.

Сідлом нагнітальних клапанів є кільцевий виступ клапанної дошки 1. П'ятачкова сталева пластина 5 притирається і притискається до сідла робочою пружиною 6, розташованої в розетці 4. Крім того, нагнітальні клапани мають буферну пружину 7, встановлену між склянкою 4 і наполегливою траверсою 8 (Рис., б).

При попаданні в циліндр рідкого холодильного агента або значної кількості олії буферна пружина дозволяє збільшити підйом пластини клапана. Робочі та буферні пружини клапана мають загальну напрямну втулку 9. Нагнітальні клапани закриваються під впливом пружності пружин.

У  герметичному компресорі ФГ0,7 нагнітальний пластинчастий клапан з притискною пластиною встановлений над клапанною дошкою (рис.). Пластина нагнітального клапана 2

і притискна пластина 1 закріплені консольним гвинтом на клапанній дошці 4.

Під дією різниці між тисками пластина 2

піднімається незакріпленим кінцем над клапанною дошкою 4

і пропускає стиснуту пару в нагнітальну порожнину. Клапан закривається під дією пружності пластини клапана 2 та притискної пластини 1. Всмоктуючий клапан 3

язичковий, самопружний.

герметичному компресорі ФГ0,7 нагнітальний пластинчастий клапан з притискною пластиною встановлений над клапанною дошкою (рис.). Пластина нагнітального клапана 2

і притискна пластина 1 закріплені консольним гвинтом на клапанній дошці 4.

Під дією різниці між тисками пластина 2

піднімається незакріпленим кінцем над клапанною дошкою 4

і пропускає стиснуту пару в нагнітальну порожнину. Клапан закривається під дією пружності пластини клапана 2 та притискної пластини 1. Всмоктуючий клапан 3

язичковий, самопружний.

Мал. . Клапанна дошка

компресора ФГ0.7.

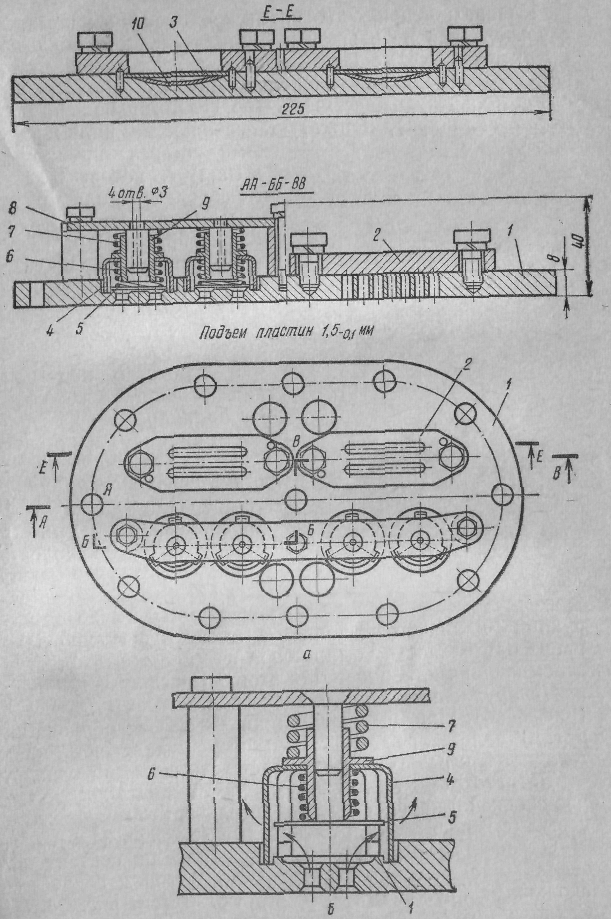

Клапани непрямоткових безкрейцкопфних компресорів середньої та великої продуктивності показані на рис. . Всмоктуючий клапан у цих компресорах має периферійне розташування. Він є кільцевою пластиною 2 (за діаметром більше діаметра циліндра), притиснуту кількома циліндричними крученими пружинами 3 до сідла 1, яким є торець циліндрової гільзи (мал. а).Пружини, що притискають, розміщені в розетці. 4, обмежує підйом пластини на висоту 1,5 мм (при роботі на середотемпературному режимі).Простір над пластиною повідомляється із порожниною циліндра. Коли тиск в циліндрі знижує, ся, пара з всмоктуючої порожнини, долаючи пружність пріжин, що притискають, піднімає пластину і надходить в робочу порожнину циліндра через зазор між пластиною і торцем циліндрової гільзи. Така конструкція клапанів дозволяє застосувати регулювання продуктивності компресора шляхом віджиму пластин всмоктувальних клапанів. Для цього в кришку встановлена (зовні або всередині) електромагнітна котушка 5 (Рис., б). При включенні струму в котушці утворюється магнітне поле, під дією якого пластина 3 притягується до розетки та відкриває всмоктувальний клапан.

Нагнітальні клапани непрямоткових компресорів середньої та великої продуктивності бувають кільцеві (див. рис., а) та п'ятачкові (див. рис., б).

Однокільцевий нагнітальний клапан складається з сідла 5 кільцевої пластини 6, притиснутою до сідла кількома пружинами 7, і розетки 8 (Див. рис, а). Сідло та розетка скріплені болтом 9. Нагнітальний клапан не скріплений з циліндром, а притиснутий до нього (до верхньої частини розетки всмоктувального клапана) буферною пружиною 10. Буферна пружина забезпечує можливість підйому всього нагнітального клапана на висоту до 5 мм, що забезпечує збільшення площі прохідного перерізу та усуває небажані напруги в клапані та шатунно-

Мал. . Клапани непрямоткових компресорів середньої та великої продуктивності:

а-компресора П80; б - компресора ФУ40РЕ: 1 - сідло всмоктувального клапана: 2 -кільцева пластина;

3 – пружина; 4 - розетка; 5-електромагнітна котушка; 6 - П'ятачковий нагнітальний клапан.

поршневій групі (а також виключає можливість гідравлічного удару) у разі потрапляння в циліндр рідкого холодильного агента або значної кількості олії.

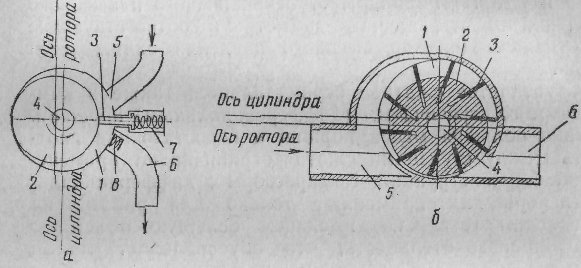

У прямоточних компресорах найбільш поширені пластинчасті смугові самопружні клапани (рис.). Всмоктують клапани розташовані в днищі поршня, а нагнітальні - у внутрішній кришці циліндра. Сідла 1 та напрямні розетки 2 клапанів мають поздовжні пази для проходу пари. Пази в сідлах перекриваються смуговими пластинами 3. Під дією різниці між тисками пластини, прогинаючись у бік розеток 2, створюють поздовжні щілини для проходу пари. Крім прогину пластини мають вертикальне піднесення на 0,2-0,4 мм, що забезпечує більший переріз для проходу пари. Клапан закривається внаслідок пружності пластини, що прагне прийняти прямолінійну форму, та зворотного тиску пари. Самопружні смугові клапани мають великий прохідний переріз і надійну щільність. Смужні клапани застосовують також у горизонтальних крейцкопфних компресорах.

Сідла та розетки клапанів виготовляють з вуглецевої сталі з термічною обробкою, а також з високоякісного чавуну, пластини самопружних клапанів - зі сталевих пружинних термооброблених стрічок 70С2ХА або У10А товщиною 0,2-1 мм. Для виготовлення пружин клапанів застосовують дріт ІІ класу. Пластини клапанів притирають до сідла.

Мал. . Клапани смугові самопружні.

а- Всмоктувальні; б - нагнітальні: 1 – сідло; 2-розетка; 3-пластина смугового клапана; 4 - гвинт кріплення,

Вимоги до клапанів - максимальний прохідний переріз при мінімальному мертвому просторі, своєчасна посадка на сідло, щільність клапанів як при роботі, так і при зупинці компресора, довговічність роботи (для малих машин до 10 000 год, для великих і середніх до 3000 год ). Щільність клапанів вважають задовільною, якщо після зупинки компресора, що працює при тиску нагнітання 0,8 МПа 8 кгс/см 2 і всмоктування 0,053 МПа 400 мм рт. ст., підвищення тиску на всмоктувальній стороні компресора не перевищуватиме 0,00133 МПа ≈10 мм рт. ст. за 15 хв.

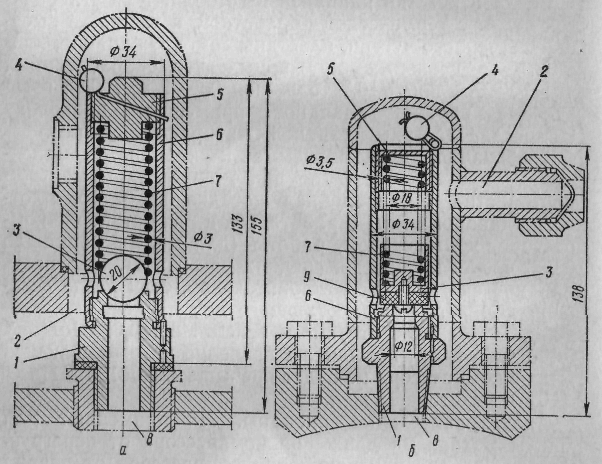

Запобіжні клапани.Їх застосовують для захисту механізму руху компресора від перевантаження, а також для захисту компресора від аварії при надмірному підвищенні тиску нагнітання. Тиск може підвищитися, наприклад, при пуску компресорів із закритим нагнітальним вентилем або за відсутності охолоджувальної води в конденсаторі. Запобіжний клапан встановлюють на лінії, що з'єднує нагнітальну сторону з всмоктувальною, до запірних вентилів (рис.).

Мал. . Клапани запобіжні: а- кульковий; 6 - Наєрстковий.

При роботі компресора запобіжний клапан повинен бути закритий, але якщо в циліндрі компресора тиск стане вищим за допустимий, то запобіжний клапан відкриється і пара з нагнітальної сторони перейде на всмоктувальну. Це припинить підвищення тиску та виключить можливість аварії. Тиск відкриття запобіжного клапана залежить від розрахункової різниці між тисками р до -р о . Для компресорів останньої серії різниця між тисками при відкритті запобіжних клапанів 1,7 МПа, а для попередніх серій компресорів 1 МПа при роботі на R12 та 1,6 МПа - на R717 та R22.

Найбільш поширені пружинні запобіжні клапани кулькові (мал. а)і наперсточні (рис., б). У клапанах пружина 7 розрахована на граничну різницю між тисками компресору. Коли різницю між тисками перевищує допустиму, пружина скорочується. Клапан 3 відходить від сідла 1, утворюючи кільцевий отвір, через який холодильний агент проходить із порожнини нагнітання. 8 в порожнину всмоктування 2. У міру вирівнювання тиску клапан закривається. Наперсткові клапани з кільцем ущільнювача 9 з маслотеплостійкої гуми створюють надійніше ущільнення.

До установки на компресор клапани регулюють пробкою 5, вкрученою в склянку 6, і відчувають повітрям на задану різницю між тисками відкриття та закриття, а також щільність посадки на сідло (останнє випробування проводять під водою). Після випробування клапан пломбують (пломба 4).

Запобіжні клапани ставлять лише на компресорах середньої та великої продуктивності. У малих компресорах захист від надмірного підвищення тиску нагнітання здійснюють лише автоматичні прилади.

Пристрій для мастила.Для зменшення нагріву і зносу частин компресора, що рухаються, і зниження витрати енергії на тертя, а також для створення додаткової щільності в сальниках, поршневих кільцях і клапанах застосовують мастило компресора. Частини компресорів, що труться, змащують спеціальними мінеральними або синтетичними маслами, що мають високу температуру спалаху і низьку температуру застигання.

Олія ХФ-12-18, що має температуру спалаху не нижче 160 ° С і застигання не вище -40 ° С, використовують для змащення компресорів, що працюють на R12 і R142, масло ХФ-22-24 і ХФ-22с-16 (синтетичне) з температурами спалаху відповідно 125-225 ° С і застигання -55 ° С -58 ° С - для компресорів на R22, а масла ХА, ХА-23 і ХА-30, що мають температури спалах 160-180 ° С і застигання -40 ÷-38 - для змащування аміачних компресорів, Остання цифра в марці олії відповідає в'язкості в їжу. У крейцкопфних компресорах для змащення відкритого кривошипно-шатунного механізму застосовують індустріальне масло 50 (машинне СУ).

Мал. . Схема мастила безкрейцкопфного компресора із зовнішнім приводом.

У компресорах застосовують дві системи мастила: розбризкуванням (безнасосну) та примусову під тиском, що створюється масляним насосом. Резервуаром для олії в безкрейцкопфних компресорах є картер, в крейцкопфних - окрема олійна збірка.

Безнасосне мастило застосовують у малих компресорах із зовнішнім приводом. Головки шатунів або противаги колінчастого валу занурюють у масляну ванну картера, і при обертанні їх масло розбризкується (барботажне мастило), або рівень масла підтримують по центру колінчастого валу (затоплене мастило).

У герметичних малих компресорах застосовують примусове мастило: при вертикальному розташуванні валу -під дією відцентрових сил (див. рис.), що виникають при обертанні валу, при горизонтальному - від ротаційного насоса. У середніх і великих компресорах використовують примусове змащення зазвичай від шестерні насоса. Тиск олії підтримують на 0,15-0,2 МПа вище тиску в картері компресора. Шестерні насоси розташовують в кришці картера (незатоплений насос) і в картері під рівнем масла (затоплений насос). У першому випадку привід здійснюється безпосередньо від валу, у другому – за допомогою пари косозубних або циліндричних шестерень.

На рис. показана система мастила безкрейцкопфного компресора з затопленим шестерним насосом. Насос 1 забирає масло з картера через сітчастий фільтр-огорожу 4 (грубий очищення) та магнітні стрижні 5, що затримують металеві елементи зносу. Під напором масло подається через сітчастий фільтр тонкого очищення 3 у порожнину сальника 6, а в безсальниковому компресорі - у хибний підшипник. Далі масло каналами, просвердленим у валу, надходить до підшипників 7 нижніх головок шатунів. Верхні головки шатунів змащуються розбризкуванням олії, що виходить із торцевих зазорів нижніх головок. Таким же способом змащуються циліндри, поршні, поршневі кільця та корінні підшипники.

У масляній системітиск підтримується на 0,15-0,2 МПа (1,5-2 кгс/см2) за допомогою регулюючого клапана 2, вбудованого у фільтр тонкого очищення. При різкому підвищенні тиску клапан 2 скидає олію в картер. Контроль за рівнем масла в картері здійснюють візуально по олійному склі. Допустимі коливання рівня в межах скла.

У деяких компресорах, що працюють на аміаку, олію охолоджують. Для цього на бічних кришках картера передбачають водяні сорочки або включають в систему мастила виносні олії-водоохолоджувачі (після фільтра тонкого очищення). У компресорах, що працюють на хладонах, навпаки, іноді передбачають підігрів олії в картері (електронагрівачем) перед пуском компресора. При підігріві випаровується хладон, що розчинився в маслі під час тривалої стоянкищо виключає спінювання масла під час пуску компресора. При спінюванні масла порушується робота масляного насоса і відбувається віднесення олії з компресора до системи холодильної машини.

Крейцкопфний горизонтальний компресор має дві самостійні системи змащення:

система змащення циліндра та сальника олією ХА, Х-23, Х-30;

система змащування кривошипно-шатунного механізму олією індустріальне 50.

До циліндра і сальника масло подається багатоплунжерним насосом-лубрикатором, який приводиться в рух від торця колінчастого валу через знижувальний редуктор або від спеціального електродвигуна.

Кривошипно-шатунний механізм має також примусове мастило від шестерного насоса, який приводиться в рух від валу компресора або від спеціального електродвигуна. Насосом масло забирається з маслозбірника і під тиском прямує до місць мастила, а потім знову стікає в маслозбірник. У маслозбірнику або перед ним розташовані фільтри грубої очистки, на стороні нагнітальної насоса- фільтр тонкої очистки. Олія охолоджується в маслоохолоджувачі кожухотрубного типу, який встановлюють над фільтром тонкого очищення.

ПОРШНЕВІ КОМПРЕСОРИ

p align="justify"> При проектуванні та виготовленні сучасних компресорів передбачають максимальну уніфікацію та стандартизацію конструкцій, тобто. створення однакових вузлів і деталей для компресорів з неоднаковою холодопродуктивністю і працюючих на різних холодильних агентах. Уніфікація та стандартизація конструкцій значно полегшують організацію серійного виробництва, знижують собівартість виробництва та ремонту.

Як уніфіковані вузли та деталі використовують картери або блок-картери, вали, шатуни, поршні, поршневі пальці, поршневі кільця, клапани, сальники, масляні насоси. Максимально уніфіковані компресори з однаковим перебігом поршня. Промисловістю випущені ряди компресорів для роботи на аміаку та хладонах з ходом поршня 50, 70 та 130 мм. Різні діаметри та кількість циліндрів, а також різна частота обертання валу компресора зумовлюють різну холодопродуктивність компресорів. Основні показники цих уніфікованих одноступеневих компресорів наведено у табл. .

Позначення в марці компресорів такі: Ф - фреоновий - хладоновий, А - аміачний, В - вертикальний, У-У-подібний, УУ - віялоподібний, БС - безсальниковий, Г - герметичний, цифри за буквами-холодопродуктивність (в тис. ккал/год ); літери за цифрами – РЕ – з електромагнітним регулюванням продуктивності. У табл. значення холодопродуктивності та споживаної потужності, зазначені в дужках, відносять до компресорів, що працюють на хладонах, марка яких також поставлена в дужки, наприклад (22ФВ22 і т. п).

Компресори (див. табл.) розраховані на різницю між тисками на поршень р до -р 0 не більше 0,8 МПа ≈8 кгс/см 2 (для R12) та 1,2 МПа ≈12 кгс/см 2 (для R22 та R717) і на тиск у конденсаторі не більше 1,6 МПа.

В основу проектування та виготовлення нових серій компресорів покладено створення універсальних конструкцій для роботи на різних холодильних агентах зі ступінчастим регулюванням холодопронзводності. Передбачено зменшення маси, габаритних розмірів, збільшення частоти обертання валу до 25-50 з -1 (1500-3000 об/хв), підвищення максимального тиску в конденсаторі (до 2,0 МПа?20 кгс/см 2), різниці між тисками на поршень (до 1,7 МПа ≈17 кгс/см 2) та ступеня стиснення (до 20). Розширений діапазон продуктивності герметичних та безсальникових компресорів. Передбачено використання гвинтових компресорів у великому діапазоні продуктивності.

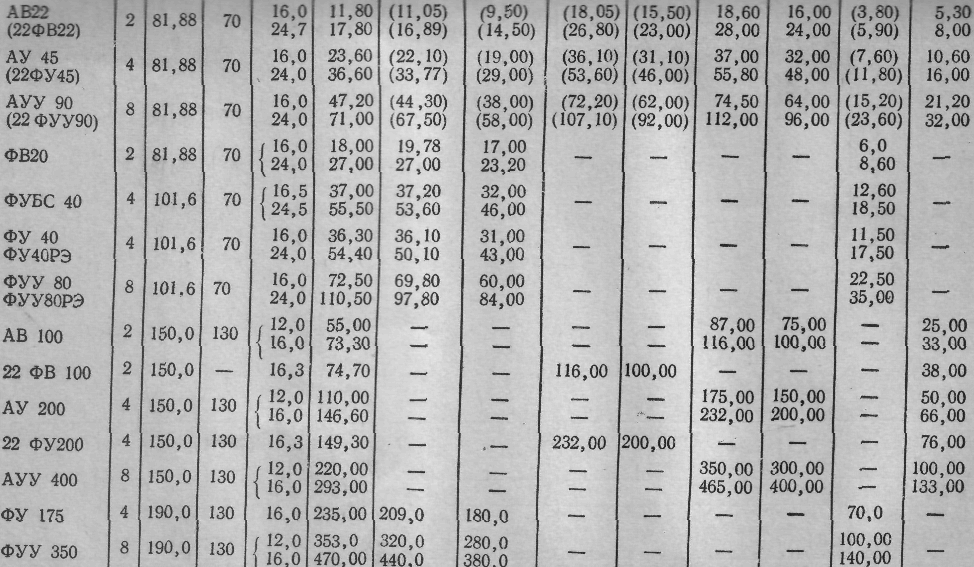

Технічна характеристика одноступінчастих поршневих безкрейцкопфних компресорів цієї серії наведена у табл. . Позначення в марці компресорів такі: П- поршневий, ПБ- поршневий безсальниковий, цифри за літерами - холодопродуктивність (в тис. ккал/год) за стандартного режиму.

У табл. дані два уніфікованих ряду компресорів з ходом поршня 66 і 82 мм, розрахованих для роботи на різних холодильних агентах. Ряд компресорів середньої продуктивності з перебігом поршня 66 мм замінить компресори попередньої серії з перебігом поршня 70 мм, ряд із перебігом поршня 82 мм - великі компресори з перебігом поршня 130 мм (див. табл.).

Компресори з перебігом поршня 50 мм (див. табл.) при вдосконаленні конструкції залишаться в ряду сучасних.

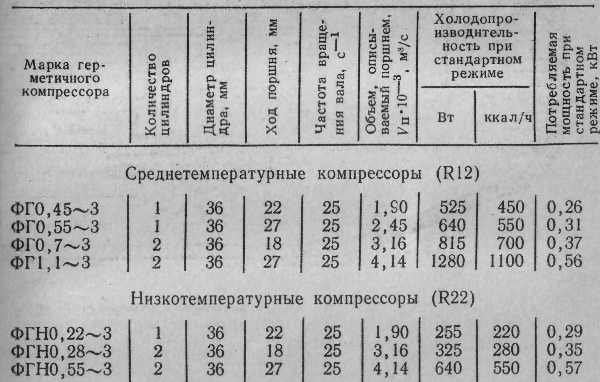

Особливу групу становлять малі герметичні компресори, технічна характеристика яких наведено у табл. .

Одноступінчасті компресори

Малі компресори. Ці компресори безкрейцкоп-фні, непрямоткові, простої дії. Вони розраховані до роботи на R12, R22, R142, R502. Виконують їх із зовнішнім приводом та сальниковим ущільненням валу, безсальниковими та герметичними. Компресори застосовують у торгових агрегатах, транспортних установках, автономних кондиціонерах та домашніх холодильниках.

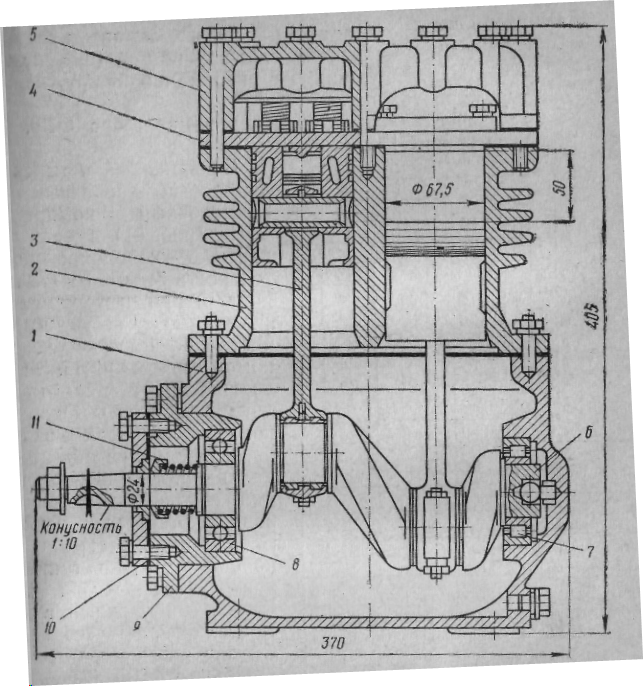

Компресори із зовнішнім приводом та сальниковим ущільненням валу.Це дво- і чотирициліндрові компресори з вертикальним та У-подібним розташуванням циліндрів з діаметром 40 та 67,5 мм та ходом поршня 45 та 50 мм. Блоки циліндрів знімні, охолодження повітряних циліндрів. Вал компресора двоопорний з частотою обертання до 24 с -1 , приводиться в рух електродвигуном за допомогою клинопасової передачі або при безпосередньому з'єднанні через муфту. Привідний кінець валу ущільнять сильфонним або пружинним сальником з парою тертя графіт - сталь, бронза - сталь або сталь по сталі. Мастило барботажне.

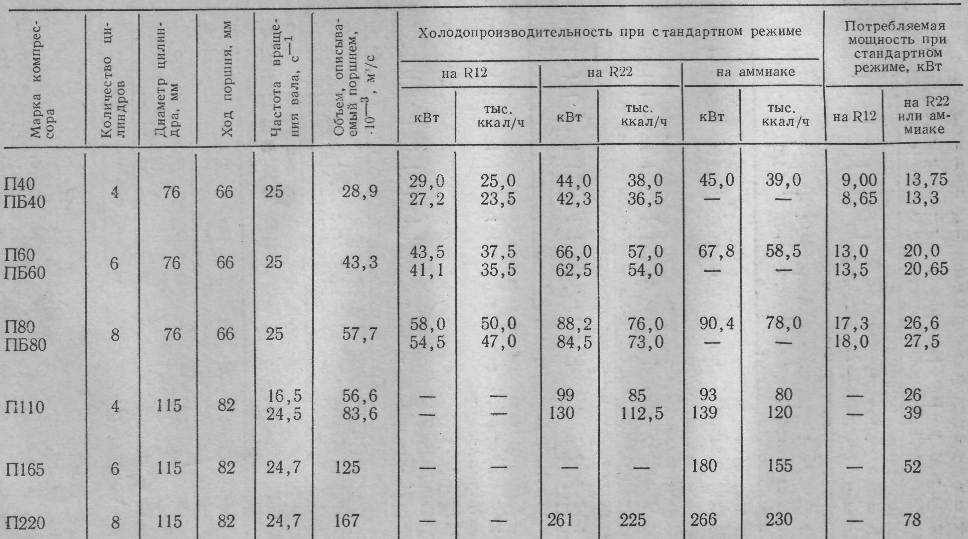

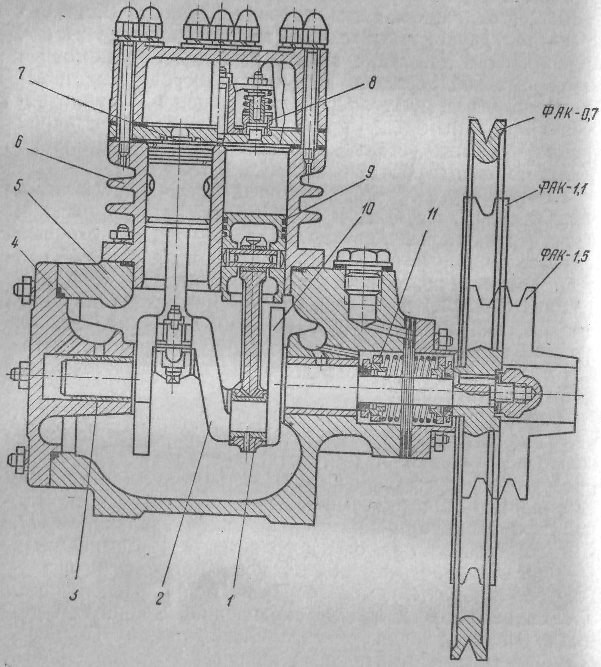

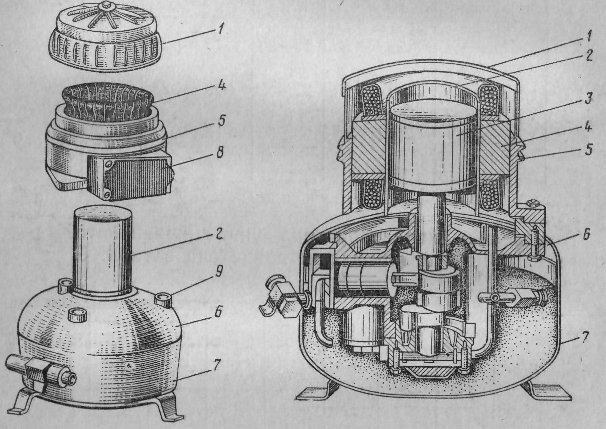

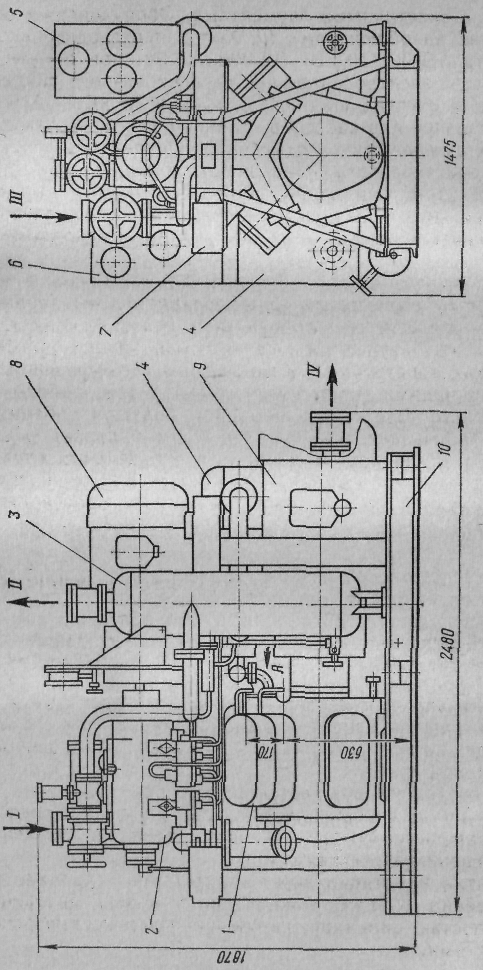

Компресор 2ФВ-4/4,5, який вбудовують в агрегати ФАК-0,7, ФАК-1,1 та ФАК-1,5, показаний на рис. . Це вертикальний двоциліндровий непрямотковий компресор, діаметр циліндра 40 мм, хід поршня 45 мм, стандартна холодопродуктивність 0,815, 1,28 та 1,75 кВт (0,7, 1,1 та 1,5 тис. ккал/год) при частоті обертання 7 ,5, 10,8 та 16,7 з -1 (450, 650 та 950 об/хв). Різна частота обертання валу компресора досягається установкою маховиків різного діаметра та відповідних електродвигунів.

Компресор 2ФВ-4/4,5, який вбудовують в агрегати ФАК-0,7, ФАК-1,1 та ФАК-1,5, показаний на рис. . Це вертикальний двоциліндровий непрямотковий компресор, діаметр циліндра 40 мм, хід поршня 45 мм, стандартна холодопродуктивність 0,815, 1,28 та 1,75 кВт (0,7, 1,1 та 1,5 тис. ккал/год) при частоті обертання 7 ,5, 10,8 та 16,7 з -1 (450, 650 та 950 об/хв). Різна частота обертання валу компресора досягається установкою маховиків різного діаметра та відповідних електродвигунів.

Мал. . Компресор 2ФВ-4/4,5.

Мал. . Компресор 2ФВ-4/4,5.

Циліндри 6 компресора відлиті окремим блоком, колінчастий вал 2 з противагами 10 спирається на бронзові підшипники 3. Для встановлення валу у картера 5 передбачена знімна кришка 4. Шатуни 1 сталеві, штамповані з нижньою роз'ємною головкою. Вал ущільнюють двостороннім сильфонним сальником 11. Змащення компресора здійснюється розбризкуванням. Всмоктують язичкові 7 і нагнітальні п'ятачкові 8 клапани компресора 2ФВ-4/4,5 розташовані і на клапанній дошці, жорстко скріпленій з корпусом циліндра на прокладках із спеціальної гуми. Поршень 9 має три ущільнювальні кільця. У нижній частині поршня зроблено дві маслозлизуючі канавки. Двоциліндровий вертикальний непрямотковий компpeccop ФВ6 показаний на рис. . Стандартна холодопродуктивність компресора 5,5-7 кВт (4,7-б тис. ккал/год) за частоти обертання валу 16-24 з -1 . Діаметр циліндра 67,5 мм. Хід поршня 50 мм.

Мал. . Мал. 39. Компресор ФB6:

1 – картер; 2 - блок циліндрів; 3 -шатун із поршнем;

4 - Клапанна дошка; 5 – кришка циліндрів; б -колінчастий вал; 7-підшипник задній;

5 – підшипник передній;

9 - корпус підшипника;

10 - передня кришка;

11 – сальник.

Картер компресора ФВ6 відлитий окремо від блоку циліндрів, який приєднаний до картера за допомогою фланця шпильками. На зовнішній поверхні циліндра є ребра, що сприяють охолодженню повітрям. Фланець для кріплення циліндрів штучно розширений, так як вал компресора, зібраний з кривошипно-шатунним механізмом, вводиться в картер через фланець.

Картер компресора ФВ6 відлитий окремо від блоку циліндрів, який приєднаний до картера за допомогою фланця шпильками. На зовнішній поверхні циліндра є ребра, що сприяють охолодженню повітрям. Фланець для кріплення циліндрів штучно розширений, так як вал компресора, зібраний з кривошипно-шатунним механізмом, вводиться в картер через фланець.У  ал двоколінчастий сталевий штампований спирається на підшипники кочення (кулькові та роликові). Шатуни сталеві, штамповані, двотаврового профілю Нижня роз'ємна головка шатуна залита бабітом, а у верхню запресована бронзова втулка. З поршнем шатун з'єднаний плаваючим поршневим пальцем, який утримується від осьового переміщення кільцями, що пружинять, вставленими в спеціальні канавки тіла поршня. Поршень алюмінієвий, має два кільця ущільнювачів і одне маслознімне.

ал двоколінчастий сталевий штампований спирається на підшипники кочення (кулькові та роликові). Шатуни сталеві, штамповані, двотаврового профілю Нижня роз'ємна головка шатуна залита бабітом, а у верхню запресована бронзова втулка. З поршнем шатун з'єднаний плаваючим поршневим пальцем, який утримується від осьового переміщення кільцями, що пружинять, вставленими в спеціальні канавки тіла поршня. Поршень алюмінієвий, має два кільця ущільнювачів і одне маслознімне.

Всмоктувальні клапани смугові, самопружні, нагнітальні - п'ятачкові з пружинами (див. рис.). Сальник односторонній графіто-сталевий пружинний. Мастило барботажне.

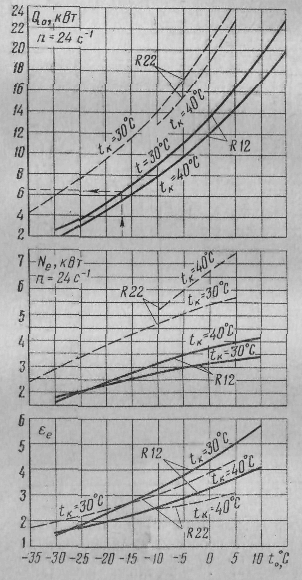

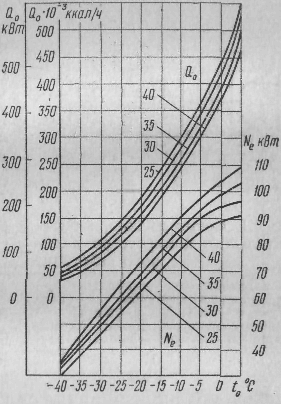

Графічна характеристика компресора ФВ6, працюючого на R12 і R22, жінки на рис. .

Мал. . Графічна характеристика компресора ФВ6.

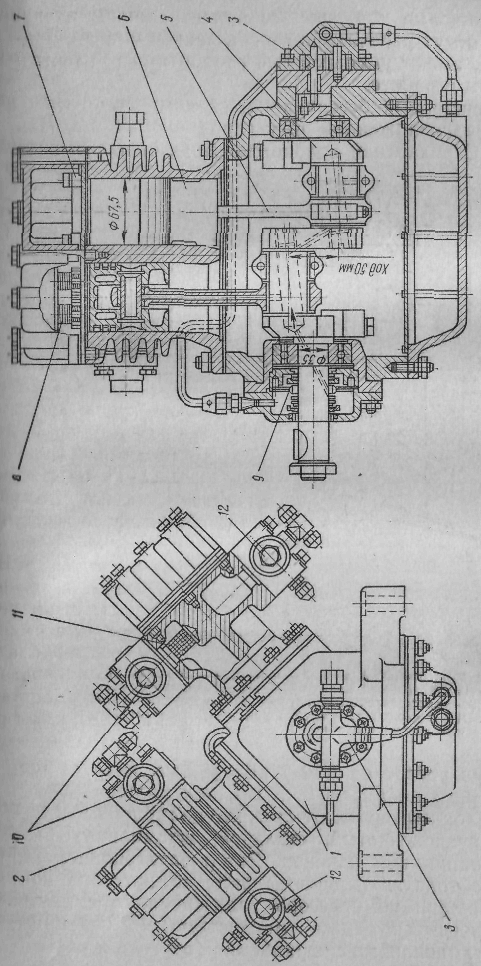

Сальниковий чотирициліндровий У-подібний непрямотковий компресор ФУ 12 (рис.) має стандартну холодопроизводительность 14 тис. Вт (12 тис. ккал/год) при частоті обертання валу 24 с-1 (1440об/хв). Він побудований на одній базі із компресором ФВ6. (Хід поршня 50 мм, діаметр циліндра 67,5 мм.) До картера компресора кріплять два блоки, у кожному з них по два циліндри. Вал двоколінчастий. На шийках валу встановлюють по два шатуни. Блоки циліндрів, шатуни, поршні та клапани такі ж, як і у компресора ФВ6. Сальник пружинний, графіто-сталевий, двосторонній. Змащення компресора примусове від шестерного насоса, встановленого в кришці картера. Привід компресора через клинопасову передачучи безпосередньо через муфту.

Мал. . Сальниковий чотирициліндровий У-подібний непрямоточний компресор ФУ12:

1 – картер; 2 - блок циліндра; 3 - торцевий шестерний масляний насос; 4 - колінчастий вал; 5 - шатун; 6- поршень; 7, 10 - Всмоктувальні клапани; 8, 12 - нагнітальні клапани; 9 - сальник ущільнення валу з графітними та сталевими кільцями тертя; 11 – газовий фільтр.

Безсальникові компресори.Ці компресори разом із електродвигуном укладені у загальному кожусі, а ротор електродвигуна закріплений безпосередньо на валу компресора консольно. У компресорі сальника немає. Для доступу до електродвигуна та механізму компресора корпус безсальникового компресора має знімні кришки.

Безсальникові компресори.Ці компресори разом із електродвигуном укладені у загальному кожусі, а ротор електродвигуна закріплений безпосередньо на валу компресора консольно. У компресорі сальника немає. Для доступу до електродвигуна та механізму компресора корпус безсальникового компресора має знімні кришки.

Безсальникові компресори більш надійні в експлуатації, можуть працювати при підвищеній частоті обертання валу, зменшені габаритні розміри і менш шумні в роботі.

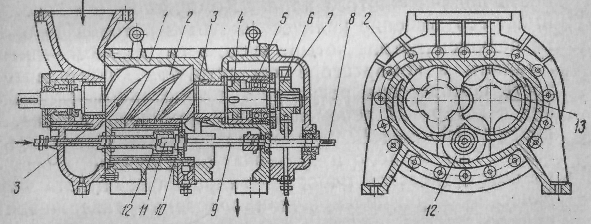

Двоциліндровий безсальниковий компресор з вертикальним розташуванням циліндрів ФВБС6 показаний на рис. . Стандартна холодопродуктивність компресора при роботі на R12 7 кВт (6 тис. ккал/год) при 24 с -1 діаметр циліндра 67,5 мм, хід поршня 50 мм. Чавунний блок-картер має циліндрові знімні гільзи. Вал двоколінчастий, сталевий, штампований, з двома підшипниками кочення. Ротор трифазного електродвигуна закріплений на валу компресора консольно. Поршні алюмінієві компресора з двома ущільнювальними і одним маслознімним кільцями. Шатуни штамповані з нероз'ємною верхньою та роз'ємною нижньою головками. Нижня головка зі змінними тонкостінними вкладишами. Клапани всмоктувальні смугові, самопружні, нагнітальні - п'ятачкові, навантажені пружинами. Клапани змонтовані на спільній клапанній плиті. На картері, корпусі електродвигуна та верхній частині циліндрів передбачені знімні кришки.

Мал. . Безсальниковий двоциліндровий фреоновий компресор ФВБС6:

1 - блок-картер; 2-колінчастий вал;

3 - шатун; 4-поршень; 5 - циліндрова гільза; 6 - Нагнітальний клапан;

7 - Всмоктуючий клапан; 8 - кришка циліндрів; 9 - статор електродвигуна; 10 - ротор; 11 - маслорозризгуючий диск; 12 - кришка; 13 - трубка для подачі олії; 14 - масляний сальник;

15-всмоктуючий вентиль; 16 - фільтр газовий; 17 - оглядове скло.

Всмоктуючий патрубок встановлюють на корпусі статора, і пара холодильного агента з випарника проходить через електродвигун, а потім в циліндр, в ре-(ультаті чого охолоджується обмотка електродвигуна і зменшується його номінальна потужність. Електродвигун виготовлений з матеріалів, стійких до хладону і мастила. Змащування компресора барботажна.

У безсальникових компресорах більшої продуктивності (ФУБС 12, ФУУБС 25, ФУБС 40) мастило комбіноване. Шатунні шийки змащуються від затопленого шестерного масляного насоса, а циліндри, поршні, поршневі пальці і корінні підшипники - розбризкуванням. Контроль за рівнем масла в картері низуальний через оглядове скло в картері.

Герметичні компресори.Нині холодопродуктивність цих компресорів до 3,2 кВт (до 2,8 тис. ккал/год). Їх застосовують у торгових агрегатах, автономних кондиціонерах та домашніх холодильниках.

Діапазон холодопродуктивності для герметичних компресорів передбачається розширити до 12 кВт (див. табл.).

Герметичні компресори розраховані до роботи на R12, R22, R142, R502. Ці компресори разом із електродвигунами розміщені у загальному герметично закритому кожусі. На відміну від безсальникових корпус герметичних компресорів немає роз'ємів. Ці компресори компактні, мають велику надійністьі малошумні у роботі.

Герметичні компресори виконують з вертикальним валом та горизонтальним розташуванням циліндрів, з горизонтальним валом та вертикальним розташуванням циліндрів. Електродвигуни застосовують три- та однофазні.

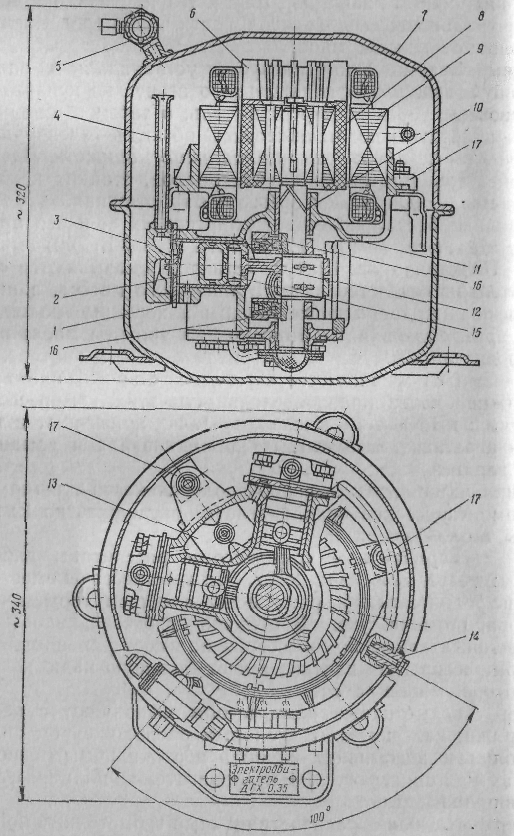

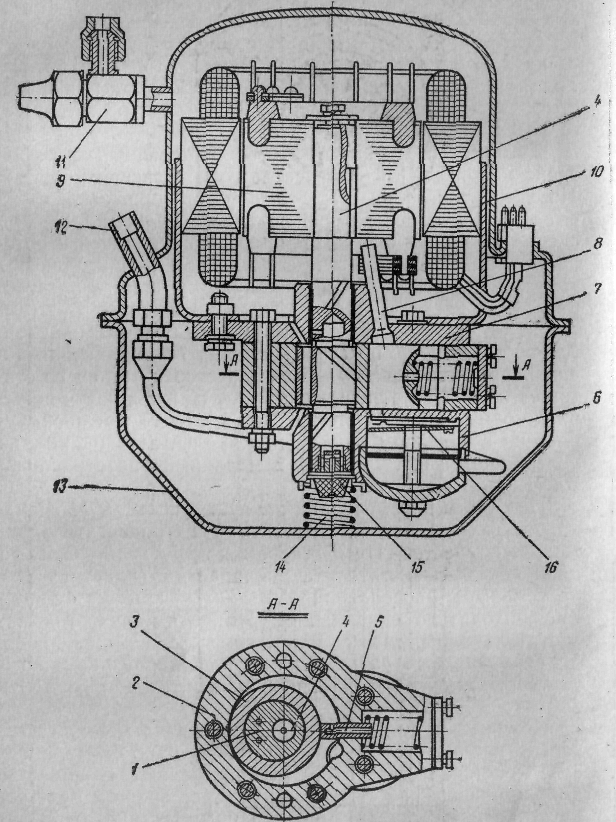

Найбільш поширений герметичний компресор ФГ0,7 зі стандартною холодопродуктивністю (при роботі на R12) 815 Вт (700 ккал/год) при частоті обертання 24 -1 (1440 об/хв) показаний на рис. . Компресор з електродвигуном розташований у сталевому завареному кожусі.

Мал. . Герметичний компресор ФГ0,7-3.

Мал. . Герметичний компресор ФГ0,7-3.

Компресор ФГ0,7 двоциліндровий, непрямотковий, має вертикальний ексцентриковий вал і два горизонтально розташовані циліндри. Кут між осями циліндрів 90 °. Діаметр циліндра 36 мм, перебіг поршня 18 мм. Корпус компресора 11 відлитий разом із циліндрами із сірого антифрикційного чавуну та укріплений у нижній половині кожуха на трьох пружинних підвісках. Бронзові шатуни 12 з нероз'ємними головками одягнені на загальну шатунну шийку ексцентрикового валу 10. Противаги 16 прикріплені до валу гвинтами. Поршні 2 сталеві, без поршневих кілець з канавками. Ущільнення між поршнем і циліндром досягається підвищеною точністю обробки, зменшенням

Мал. . Схема мастила герметичного компресора ФГ0,7.

Мал. . Схема мастила герметичного компресора ФГ0,7.

зазорів шляхом селективного підбору деталей Поршневі пальці 15 сталеві з латунними заглушками по торцях.

Пластинчасті (пелюсткові) всмоктувальні та нагнітальні клапани встановлені на сталевій клапанній дошці. Головка циліндра 3 розділена на дві порожнини та прикріплена до циліндра шпильками на паронітових прокладках.

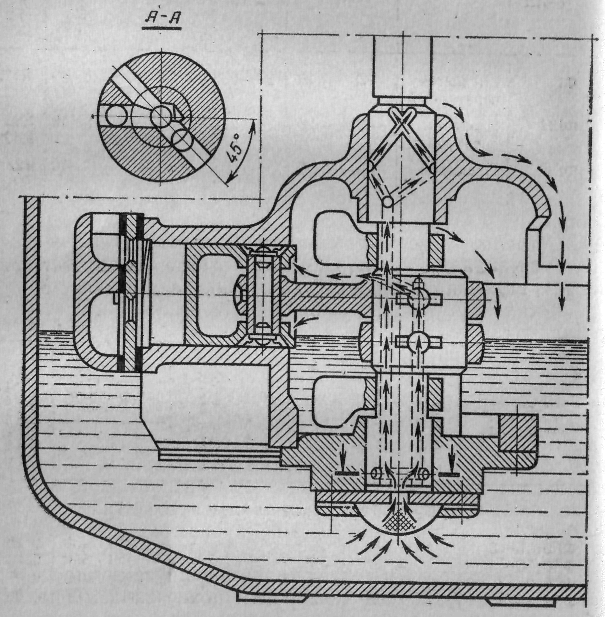

Змащення компресора примусове (рис.). З нижньої частини кожуха масло подається до частин, що труться, по двох вертикальних каналах у валу. По одному З каналів масло виходить до шатунів, а по іншому - до верхньої корінної шийки валу. Канали з'єднані радіальними отворами із коротким центральним каналом. Олія рухається під дією відцентрової сили, що виникає при обертанні валу.

Трифазний двигун потужністю 0,35 кВт з частотою обертання 25 с -1 (1500 об/хв). Статор 9 (Див. рис.) запресований у верхню частину корпусу компресора, ротор 8 закріплений на верхньому кінці валу. Електродвигун виготовлений з матеріалів, стійких до хладону та олії. Крильчатка 6, встановлена на верху ротора, сприяє охолодженню двигуна. Компресор з електродвигуном у кожусі спирається на три пружинні опори 17. На верхній частині кожуха 7 розташований всмоктуючий запірний вентиль 5. Спочатку пap R12 надходить у кожух, внаслідок чого електродвигун охолоджується, а потім компресор по двох вертикальних всмоктувальних трубках 4. Стиснута пара виходить через глушник 13 , розташований у корпусі компресора між циліндрами, нагнітальний трубопровід до вихідного штуцера 14.

У нижній частині кожуха знаходяться контакти та клемова панель для перемикання обмотки електродвигуна, а також реле теплового захисту, включені у дві фази двигуна. Електродвигун компресора розрахований на напругу 127 та 220 або 220 та 380 В.

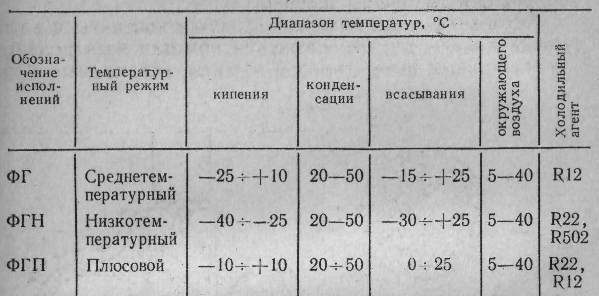

Герметичні компресори випускають у трьох виконаннях залежно від температурного режиму роботи та холодильного агента (табл.).

Технічна характеристика уніфікованого ряду герметичних компресорів наведена у табл.

Герметичні компресори з винесеним статором і екранованим ротором більш надійні в роботі і зручні в ремонті. Вони обмотка двигуна не стикається з хладоном і маслом. Між ротором 3 та статором 4 розташований екран 2 з нержавіючої сталі завтовшки 0,3 мм.

Мал. . Герметичний компресор ФГ0,7 з винесеним статором та екранованим ротором:

1-щиток; 2 - Екран; 3 - Ротор; 4 - статор; 5 - обойма; б - верхній кожух компресора; 7 – нижній кожух компресора; 8 - Клемна коробка з тепловим захистом; 9 - кріплення статора.

У холодильних машинах для домашніх холодильних шаф застосовують герметичні непрямоткові компресори з вертикальним та горизонтальним валом.

Герметичний одноциліндровий компресор ФГ0,14 (рис.) з горизонтальним валом та вертикальним циліндром призначений для холодильної машини домашнього холодильника ЗІЛ-Москва. Діаметр циліндра 27 мм, хід поршня 16 мм, частота обертання валу 25 с" 1 . t о=-15°С та tДо = 30 ° С 165 Вт (140 ккал / год). Номінальна потужність електродвигуна 93 Вт. Герметичний компресор без кожуха та статора показаний на рис. , а. Вал 1 сталевий, одноколінчастий, двоопорний. Шатун чавунний з нижньою роз'ємною головкою без вкладиша. Поршень 3 сталевий, без кілець, з двома канавками. Поршневий палець 2 фіксується в поршні за допомогою клина та пружини. Пружне кріплення пальця забезпечує безшумність роботи. Квадратна пластина всмоктувального клапана 4 (Рис., б)

![]()

Мал. 46. Компресор ФГ0,14: а- компресор; б- клапанна група; в-система змазки.

затиснута по контуру між кришкою 8 та циліндром. Пара надходить у циліндр по всмоктувальній трубці 11 і отворам по колу розточування в кришці. Кругла пластина нагнітального клапана 6 перекриває отвори у сідлі 5, яке з'єднане з кришкою 8 заклепкою 7. Стиснута пара виходить через нагнітальний клапан і трубку 12. До трубок 11 12 приварені глушники. Змащення примусове від ротаційного насоса (рис. , в).Ротором насоса є ексцентричне виточення на валу компресора, а корпусом - вкладиш підшипника 13. З нижньої частини кожуха олія подається до підшипників. 13 і 14, а потім через редукційний клапан 15 у канавку, зроблену за утворюючим циліндром. На виступаючому кінці валу закріплений ротор 9 (див. рис. , а)з противагою 10, Електродвигун компресора спеціального виконання: змінного струму, асинхронний, однофазний з пусковою обмоткою та короткозамкненим ротором. Компресор з електродвигуном розміщений у герметичному кожусі. Компресор встановлюють на пружинних підвісках (віброізолятор).

Герметичні компресори заповнюють хладоном та олією на заводі-виробнику. Кожух компресора можна розкривати тільки на заводі або спеціальних цехах з ремонту герметичних машин.

Мал. Непрямотковий безсальниковий шестициліндровий компресор ПБ60

Середні компресори.До цієї групи відносять компресори останньої серії з ходом поршня 66 мм, діаметром циліндра 76 мм, стандартною холодопродуктивністю від 25 до 90 кВт (див. табл. 6) та компресори попередніх серій з ходом поршня 70 мм, діаметром циліндра 101,6 і 8 88 мм (див. табл.). Усі компресори середньої продуктивності безкрейцкопфні, блок-картерні, простої дії.Компресори з ходом поршня 66 мм непрямоточиві, поршневі, безсальникові (ПБ40, ПБ60, ПБ80) та із зовнішнім приводом - сальникові (П40, П60, П80), з числом циліндрів 4, 6 і 8. Вони випускаються в універсальному виконанні, т. . для роботи на різних холодильних агентах (R12, R22 та аміаку) та в різних температурних режимах: високотемпературному ( t о= = + 10÷-10°С), середньотемпературному (-5÷-30°С) та низькотемпературному (-20÷-40° С) при різниці тисків p до - p о ДО 1,7 МПа.

Компресори з ходом поршня 70 мм всі сальникові з числом циліндрів 2, 4 і 8. Їх виготовляють двох типів: прямоточні з діаметром циліндра 81, 88 мм, розраховані для роботи на R12, R22 та аміаку, і непрямоткові з діаметром циліндра 101,6 , розраховані до роботи лише з R12.

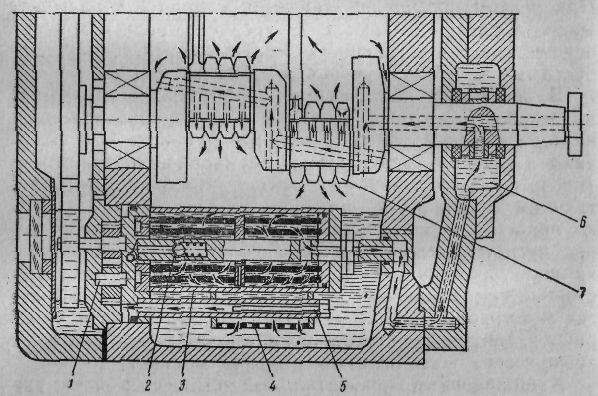

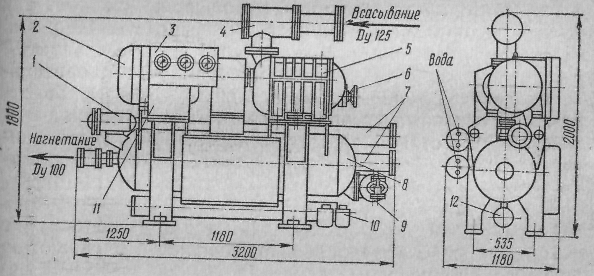

Непрямотковий шестициліндровий безсальниковий компресор ПБ60 холодопродуктивністю при стандартному режимі 62,5 кВт (на R22) при частоті обертання 25 з -1 показаний на рис. .

Чавунний блок-картер 3 має відокремлені кришки та внутрішню перегородку 7, що відокремлює порожнину всмоктування від картера. У блок-картері встановлені чавунні циліндрові гільзи 5, Вал 2 двоколінний, сталевий, штампований, з противагами. На кожній шийці встановлено три головки шатунів. На консольному кінці валу закріплений ротор 11 електродвигуна. Статор 10 запресований у задній кришці блок-картера, на якій встановлені всмоктуючий вентиль та газовий фільтр 9. Пар, що надходить у компресор, обтікає обмотку статора, охолоджуючи її. Вал спирається на два підшипники кочення, причому з боку вбудованого електродвигуна підшипник, що плаває, самовстановлюється. Шатуни 4 сталеві, штамповані, з косим роз'ємом у нижній головці і з тонкостінним взаємозамінним вкладишем. У верхню нероз'ємну голівку запресовано дві бронзові втулки. Поршні 6 алюмінієві з двома ущільнювальними та одним мас-знімальним кільцями. Олійне кільце встановлено відразу за ущільнювальними. Поршень має особливу форму, що відповідає розташування клапанів, що обумовлює мінімальний мертвий простір. З шатуном поршень з'єднаний поршневим пальцем, що плаває. Всмоктувальні 12 та нагнітальні 14 клапани кільцеві пружинні. Всмоктуючий клапан розташований периферійно, його сідлом є торець циліндричної гільзи. Нагнітальний клапан, розташований над циліндром, не закріплюється, а притискається буферною пружиною 13 до розетки всмоктувального клапана. Висота підйому пластини клапана, що всмоктує, при роботі на низькотемпературному режимі становить 1,5 мм, а на середньотемпературному і плюсовому - 2 мм. Змащення примусове від шестерного насоса 1. Масло забирається насосом через фільтр грубої очистки 15 і під натиском направляється через фільтр тонкої очищення до помилкового підшипника 8 розташованому з боку електродвигуна, а потім по свердлінням у валу до нижніх головок шатунів. Верхні головки шатунів, циліндри, поршні та корінні підшипники змащуються розбризкуванням. Компресор має запобіжний клапан.

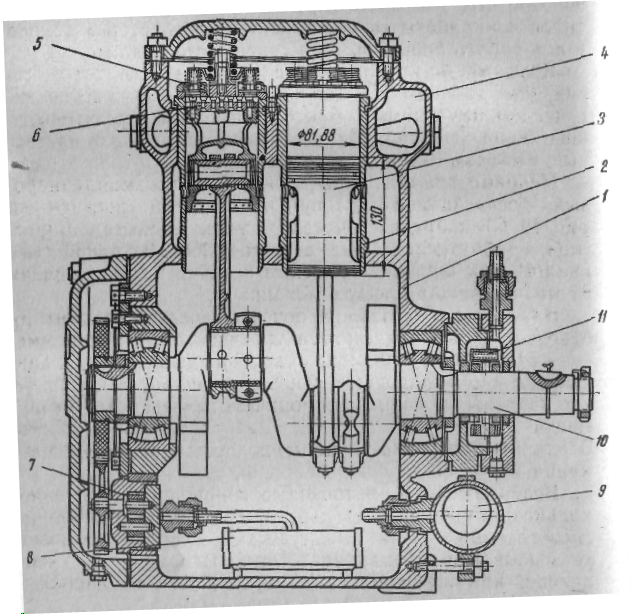

Мал. . Прямоточний чотирициліндровий компресор АУ45 (22ФУ45);

1 – блок-картер; 2 - Гільза циліндра; 3 - Прямоточний поршень; 4 - водяна сорочка циліндрів;

5 - нагнітальний п'ятачковий клапан; 6 - Всмоктувальний смуговий клапан; 7 - затоплений масляний насос; 8 - масляний фільтр; 9 - фільтр тонкого очищення; 10 - колінчастий вал; 11 – сальник.

Безсальникові компресори ПБ40 та ПБ80 відрізняються від ПБ60 кількістю циліндрів та розміром електродвигуна. У компресорах з сальниковим ущільненням валу П40, П60 і П80 електродвигун винесений з блок-картера компресора, а кінець вала, що виступає, ущільнюється графіто-сталевим двостороннім маслозатопленим сальником.

Сальникові компресори цього ряду розраховані для роботи на хладон і аміаку, а безсальник - тільки на хладон. У компресорах, призначених для роботи на аміаку і в низькотемпературному режимі на R22, передбачають водяне охолодження кришок циліндрів і бічних кришок картера. Холодопродуктивність компресорів цього ряду може регулюватися шляхом віджиму пластин всмоктувальних клапанів.

Прямоточний компресор середньої продуктивності АУ45 (22ФУ 45) показано на рис. 48. Компресор чотирициліїдровий У-образій, стандартна холодопродуктивність при роботі на аміаку 37-56 кВт (32-48 тис. ккал/год) при частоті обертання 16-24 з -1 . У блок-картері компресора встановлені змінні гільзи із внутрішнім діаметром 81,88 мм. Хід поршня 70 мм. Блок-картер має знімні кришки для доступу до кривошипно-шатунного механізму, масляного насоса та клапанів. В одній із бічних кришок є оглядове вікно для спостереження за рівнем олії в картері. Циліндри мають водяну сорочку, що охолоджує. Поршні чавунні, прохідні, тронкового типу, з двома кільцями ущільнювачів і одним маслознімним (у нижній частині).

У  змоктувальні клапани, смугові, самопружні, розташовані в днищі поршня, а нагнітальні клапани групові п'ятачкові з пружинами - в хибній кришці, притисненої до циліндра буферною пружиною. Шатуни сталеві мають верхню нероз'ємну голівку та нижню з косим роз'ємом. У верхню голівку запресовують бронзову втулку, а в нижню - тонкостінний бабітовий вкладиш. Вал двоколінчастий з противагами має подовжені шийки, на які встановлюють по дві голівки шатунів. Підшипники роликові, бочкоподібні, самовстановлюються. Сальник пружинний, графіто-сталевий, двосторонній. Змащення сальника та шатунних підшипників здійснюється від затопленого шестерного насоса. Поршень з поршневим пальцем, циліндр та підшипники валу змащуються розбризкуванням. У компресорі є наперсточний запобіжний клапан.

змоктувальні клапани, смугові, самопружні, розташовані в днищі поршня, а нагнітальні клапани групові п'ятачкові з пружинами - в хибній кришці, притисненої до циліндра буферною пружиною. Шатуни сталеві мають верхню нероз'ємну голівку та нижню з косим роз'ємом. У верхню голівку запресовують бронзову втулку, а в нижню - тонкостінний бабітовий вкладиш. Вал двоколінчастий з противагами має подовжені шийки, на які встановлюють по дві голівки шатунів. Підшипники роликові, бочкоподібні, самовстановлюються. Сальник пружинний, графіто-сталевий, двосторонній. Змащення сальника та шатунних підшипників здійснюється від затопленого шестерного насоса. Поршень з поршневим пальцем, циліндр та підшипники валу змащуються розбризкуванням. У компресорі є наперсточний запобіжний клапан.

Інші компресори цього ряду, що працюють на аміаку (АВ22 і АУУ90), відрізняються від компресора АУ45 кількістю та розташуванням циліндрів, інші вузли та деталі у них однакові.

Компресори 22ФВ22, 22ФУ45 та 22ФУУ90, що працюють на хладонах, відрізняються від відповідних аміачних тільки спеціальною хладоновою арматурою.

Великі компресори.До компресорів цієї групи відносять безкрейцкопфні та крейцкопфні.

Безкрейцкопфні компресори. Ця група включає безкрейцкопфні сальникові компресори з ходом поршня 82 мм, діаметром циліндра 115 мм (див. табл. 6) холодопродуктивністю 90-260 кВт, розраховані для роботи на аміаку і хладонах, і компресори з ходом поршня 130 мм див. таблицю 5). Останні випускають двох типів: для роботи на аміаку та R22 з діаметром 150 мм та для роботи тільки на R12 з діаметром 190 мм.

Великі безкрейцкопфні компресори нової серії (див. табл.) всі непрямоточні, блок-картерні, з числом циліндрів 4, 6 і 8, а компресори попередніх серій (див. табл.) всі прямоточні, блок-картерні, з числом циліндрів 2, 4 та 8.

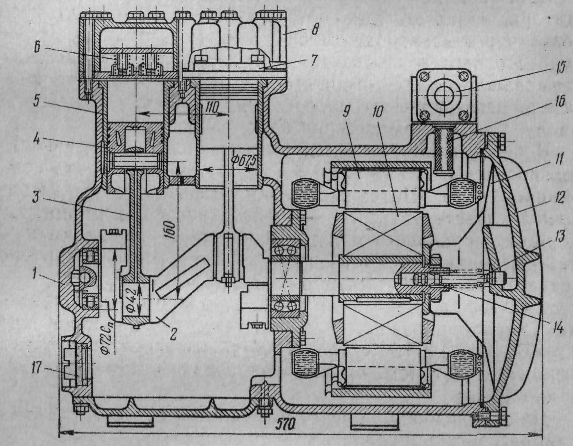

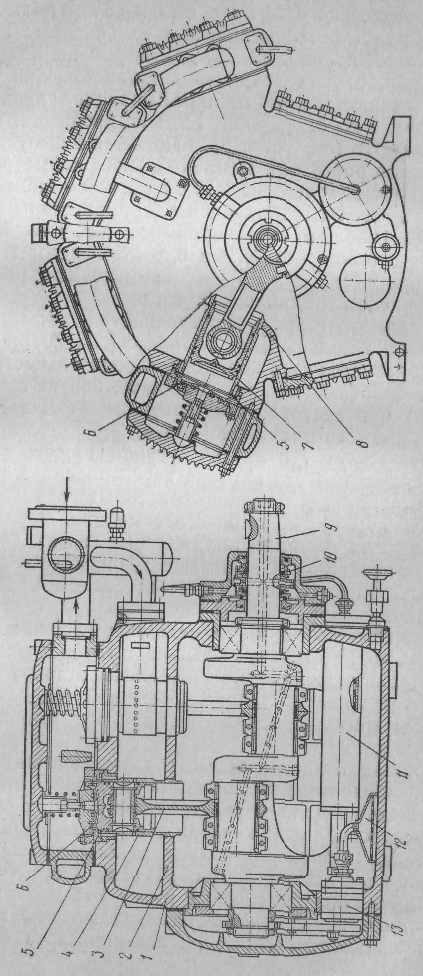

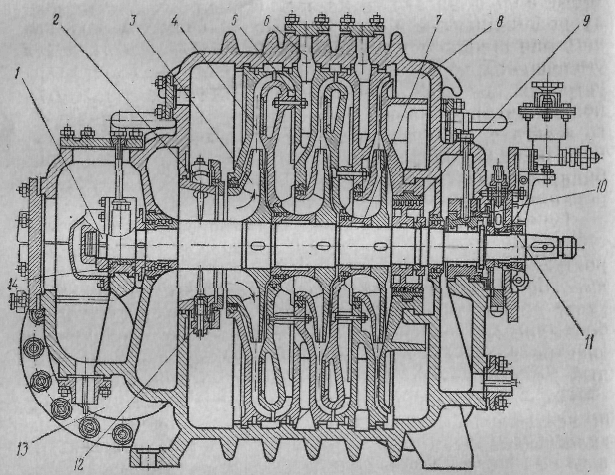

Непрямотковий, одноступінчастий восьмициліндровий безкрейцкопфний компресор П220 показаний на рис. . Стандартна холодопродуктивність компресора, що працює на аміаку, 266 кВт (230 тис. ккал/год) при частоті обертання 24,7 -1 , хід поршня 82 мм, діаметр циліндра 115 мм.

Блок-картер 1 відлито з чавуну. Порожнина всмоктування відокремлена від порожнини картера перегородкою 2. У ній є отвори 8, за допомогою яких зрівнюється тиск у картері та порожнини всмоктування. У блок-картері встановлені чавунні циліндрові гільзи 4 (По ковзній посадці). Вони мають два посадкові пояски. Верхній торець гільзи є сідлом всмоктувального клапана.

Всмоктувальні 5 та нагнітальні 6 клапани одно-кільцеві, пружинні. Кришка, в якій розміщений нагнітальний клапан, не закріплена, а притиснута до розетки клапана, що всмоктує, буферною пружиною, що дозволяє кришці підніматися при попаданні рідини в циліндр.

Мал. . Мал. . Залежність холодопродуктивності Q o та ефективної потужності на валу компресора П220 від температури кипіння t 0 при різних температурах конденсації t K.

Поршні 7 алюмінієві з двома употнітельними та одним маслознімним кільцем (у нижній частині). Для зменшення мертвого простору верхня частина поршня має спеціальну форму, що відповідає формі клапанів. Кільця поршневі пластмасові з експандерами зі сталевої стрічки. Шатуни 3

сталеві, штамповані. Нижня головка має косий роз'єм. У неї встановлений тонкостінний біметалічний вкладиш із антифрикційним шаром із алюмінієвого сплаву. Затягування шатунних болтів здійснюється через бічні вікна блок-картера. Шатун з поршнем з'єднаний пальцем поршневим, запресованим в поршні (при рівномірному нагріванні до 80-100°С). Шатун легко провертається навколо поршневого пальця та переміщається по осі. Вал 9

двоколінний з противагами, відштампованими разом з валом, має подовжені шийки, на яких встановлено чотири головки шатунів. Сальник 10

пружинний, графіто-сталевий, двосторонній, маслозаповнений. Змащення сальника та нижніх головок шатунів здійснюється під тиском від топленого шестерного насоса 13.

Олія, що засмоктується через сітчастий фільтр грубої очистки 12,

подається через фільтр тонкого очищення 11 спочатку в порожнину сальника, а потім по свердлінням у валу до шатунних підшипників. Корінні підшипники, верхні головки шатунів, поршні та циліндри змащуються розбризкуванням. Компресор має запобіжний клапан, який при різниці між тиском 1,7 МПа з'єднує сторону нагнітання зі стороною всмоктування.

Поршні 7 алюмінієві з двома употнітельними та одним маслознімним кільцем (у нижній частині). Для зменшення мертвого простору верхня частина поршня має спеціальну форму, що відповідає формі клапанів. Кільця поршневі пластмасові з експандерами зі сталевої стрічки. Шатуни 3

сталеві, штамповані. Нижня головка має косий роз'єм. У неї встановлений тонкостінний біметалічний вкладиш із антифрикційним шаром із алюмінієвого сплаву. Затягування шатунних болтів здійснюється через бічні вікна блок-картера. Шатун з поршнем з'єднаний пальцем поршневим, запресованим в поршні (при рівномірному нагріванні до 80-100°С). Шатун легко провертається навколо поршневого пальця та переміщається по осі. Вал 9

двоколінний з противагами, відштампованими разом з валом, має подовжені шийки, на яких встановлено чотири головки шатунів. Сальник 10

пружинний, графіто-сталевий, двосторонній, маслозаповнений. Змащення сальника та нижніх головок шатунів здійснюється під тиском від топленого шестерного насоса 13.

Олія, що засмоктується через сітчастий фільтр грубої очистки 12,

подається через фільтр тонкого очищення 11 спочатку в порожнину сальника, а потім по свердлінням у валу до шатунних підшипників. Корінні підшипники, верхні головки шатунів, поршні та циліндри змащуються розбризкуванням. Компресор має запобіжний клапан, який при різниці між тиском 1,7 МПа з'єднує сторону нагнітання зі стороною всмоктування.Г  рафічна характеристика компресора П220 дано на рис. .

рафічна характеристика компресора П220 дано на рис. .