استفاده از شن و ماسه در ساخت و ساز بسیار گسترده است، زیرا این نوع مواد مناسب ترین برای ایجاد است سازه های ساختمانی، مواد تکمیل کننده مانند گچ. این ماده به طور گسترده در فرآیند ساخت ملات بنایی استفاده می شود. چگالی متوسط شن و ماسه ممکن است به دلیل محتوای ناخالصی های رس کاهش یابد و شاخص های کیفی این ماده فله بدتر شود.

چگالی متوسط ماسه ممکن است به دلیل محتوای ناخالصی های رس کاهش یابد و در نتیجه شاخص های کیفیت آن بدتر شود.

شن و ماسه ساختمانی باید به عنوان یک ماده خام صنعتی مورد استفاده قرار گیرد و نه تنها اندازه ذرات آن، بلکه خواص ناخالصی های مختلف آن را نیز بداند. اینها می توانند مواد معدنی خاک رس، نمک، هوموس، میکا باشند که وجود آنها محدوده استفاده از شن و ماسه ساختمانی را محدود می کند.

ویژگی های شن و ماسه ساختمانی

اندازه دانه های ماسه (قطعات آن) می تواند در محدوده 0.1-1.0 میلی متر متفاوت باشد. اندازه دانه به ما امکان می دهد مصالح ساختمانی را به انواع زیر تقسیم کنیم:

- گرد و غبار مانند.

- دانه درشت.

- رسی.

از جمله ویژگی های اصلی مواد و مصالح ساختمانیموارد زیر متمایز می شوند:

- کلاس رادیواکتیویته؛

- شاخص اندازه؛

- نشانگر جرم حجمی؛

- نشانگر محتوای ناخالصی؛

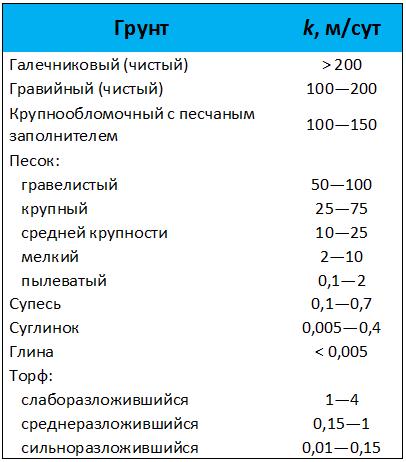

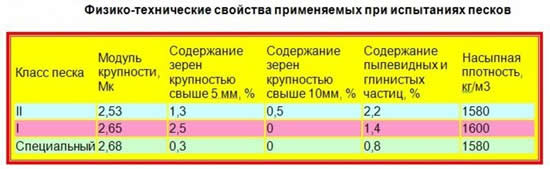

- ضریب فیلتراسیون

تعداد زیادی از انواع مواد وجود دارد، زیرا هر یک از آنها دارای است مطالب مختلفناخالصی های موجود در ترکیب آن که ذرات خاک رس و غبار هستند. استفاده از آن در ساخت و ساز نیاز به الک یا شستشوی اجباری دارد. نقش مهماندازه در کاربرد یک نوع یا دیگری نقش دارد.

لازم به یادآوری است که ماسه رودخانه تمیزترین است و با ماسه دریایی که به نمک آلوده است متفاوت است. آب شیرین برای شستن شن و ماسه دریا استفاده می شود. استحکام ملات بنایی ماسه ای تهیه شده در صورتی که دارای ناخالصی های رسی باشد کاهش می یابد.

شن و ماسه ساختمانی که مطابق با الزامات مقرر در GOST 8736 - 93 ساخته شده است، برای موارد زیر استفاده می شود:

- سنگ تراشی، کف و گچ.

- تولید سیمان.

- تولید بتن.

- ساخت سطوح جاده.

- تولید شیشه.

این مصالح ساختمانی نیز در شرایط مورد استفاده گسترده قرار گرفته است کشاورزیو خودسازي، در حالي كه با سطل اندازه گيري مي شود و نه متر مكعب يا تن. حجم یک سطل 10 لیتری 0.01 متر مکعب است و گاهی اوقات تا 14 کیلوگرم مواد خشک را شامل می شود.

بسته به روش استخراج خاص، مصالح ساختمانی در زمینه های مختلف صنعتی استفاده می شود. به عنوان مثال، در صنایع شیمیایی تاکید اصلی بر استفاده از ماسه ساختمانی کوارتز است. این معدن برای پوشش جاده های پاک شده با استفاده از ماشین های برف روب استفاده می شود. هیچ پروژه ساختمانی بدون استفاده از شن و ماسه انجام نمی شود.

چگالی ماسه ساختمانی و تعیین آن

بر اساس منشأ آن، این ماده به دو دسته مصنوعی و طبیعی تقسیم می شود که دومی شامل دانه هایی است که اندازه آنها 0.16-5 میلی متر است و چگالی ظاهری آن در محدوده 1300-1500 کیلوگرم بر متر مکعب است. بسته به روش استخراج، ماسه می تواند رودخانه، دریا یا معدن باشد. استفاده از نمونه های مصنوعی نادر است و به دو دسته سنگین و سبک تقسیم می شوند.

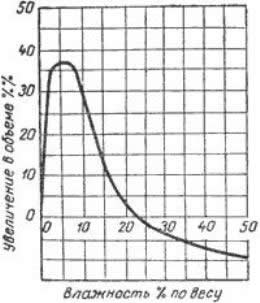

هر نوع ماسه ای دارد ویژگی متمایزهمراه با جذب آزاد رطوبت، که به حذف آن از محصول نهایی کمک می کند و خاصیت جریان آزاد آن را افزایش می دهد. هنگامی که حجم آن تغییر می کند، چگالی ظاهری نیز تغییر می کند، که به تغییرات رطوبت بستگی دارد، سطح دومی می تواند در محدوده 0-20٪ باشد.

اگر رطوبت در محدوده 3-10٪ باشد، چنین ماده ای به شدت از نظر چگالی با مواد خشک متفاوت است. یک دانه شن پوشیده شده با یک لایه آب، حجم مواد را به شدت افزایش می دهد. با افزایش رطوبت مواد، چگالی ظاهری ماسه به دلیل جابجایی هوا در فرآیند پر کردن حفره های بین دانه ای با آب افزایش می یابد.

اگر لازم باشد ماده را با توجه به حجم آن دوز کنید، با افزایش رطوبت، چگالی ظاهری ماسه در نظر گرفته می شود. سطح کیفی یک ماده با درجه چگالی آن تعیین می شود. این شاخص است که محتوای شن و ماسه را در 1 متر مکعب حجم تعیین می کند. رطوبت و تخلخل مواد بسته به این پارامترها سطح چگالی را تعیین می کند.

این شاخص در زمینه ساخت و ساز حرفه ای بسیار مهم است، زیرا بر درجه استحکام اشیاء ساخته شده و عمر مفید آنها تأثیر می گذارد. اگر ماده توده در حالت فشرده نشده باشد، خواص آن با چگالی ظاهری تعیین می شود.

مصالح ساختمانی با منشاء طبیعی دارای چگالی 1.3-1.8 تن بر متر مربع است که هر چه میزان رس در ماسه بیشتر باشد، بیشتر است. این پارامتر هنگام تعیین کیفیت ترکیب دانه ضروری است. ترکیب مواد معدنی ممکن است با توجه به موقعیت جغرافیایی معادن تعیین شود. در عین حال، این ماده خالص ترین است، زیرا گاهی اوقات حاوی ناخالصی های خارجی نیست.

چگالی نوع معدن 1.4 تن در متر مکعب است، زیرا حاوی ناخالصی های رسی است. به همین دلیل از ماسه برای تهیه محلول های بتنی استفاده نمی شود. کیفیت بالا. ماسه معدنی برای کاهش هزینه ملات بتن استفاده می شود.

روش محاسبه و تعیین مقدار ماسه از طریق چگالی آن

فرمول محاسبه جرم به صورت زیر است: m = V*p که در آن حرف V نشان دهنده حجم و حرف p نشان دهنده چگالی است. مثلاً اگر می خواهید بدانید مقدار مورد نیازشن و ماسه، اگر حجم آن 10 متر مربع باشد، با جایگزینی مقادیر موجود در فرمول، می توانید به دست آورید:

m = 10 * 1.3 = 13 تن.

هنگام محاسبه نتیجه، از چگالی متوسط 1.3 تن بر متر مکعب استفاده می شود. باید در نظر گرفت که سطح ناکافیاستحکام با افزایش فضای خالی همراه است. محلول با افزایش مقدار مواد چسبنده تهیه می شود.

محاسبه مقدار ماسه از طریق چگالی آن: m - جرم، V - حجم.

این ممکن است در طول ساخت و ساز مفید نباشد، زیرا با افزایش حجم کلاسورها، هزینه ها همراه با هزینه محلول بتن افزایش می یابد. زیرا بازپرداخت است شاخص مهمبرای هر شرکت ساختمانی، ساخت اشیاء با استفاده از چنین راه حلی بی سود خواهد بود. اگر ساخت و ساز خصوصی باشد، اندازه آن بر هزینه هزینه ها تأثیر نمی گذارد.

افزایش رطوبت می تواند منجر به کاهش میانگین چگالی شود و دلیل این امر کلوخه شدن کسری است. کاهش می یابد این شاخصتا زمانی که رطوبت به 10 درصد برسد ادامه خواهد داشت. در طول رشد بیشتر، حجم مایع افزایش می یابد و فضای آزاد را پر می کند، بنابراین نشانگر افزایش می یابد. با تغییرات ثابت در پارامترها، کیفیت محلول بتن می تواند تغییر کند. رعایت استانداردهای عرضه از اهمیت بالایی برخوردار است.

روش های موجود برای تعیین چگالی متوسط شن و ماسه

چگالی متوسط مواد حجیم، به عنوان مثال، شن و ماسه ساختمانی، نیز حجمی نامیده می شود. حجم کل شامل منافذ مستقیم در مواد و حفره هایی است که بین دانه ها قرار دارند. بیشتر مواد فله دارای چگالی متوسطی هستند که کمتر از چگالی واقعی است.

برای تعیین نشانگر با استفاده از وسایل بداهه، یک سطل بردارید تا آن را با ماسه از ارتفاع 10 متری پر کنید. سطل باید ده لیتر باشد. مواد باید تا زمانی که یک تپه تشکیل شود ریخته شود، که باید به شدت به صورت افقی بریده شود، که به شما امکان می دهد هنگام پر شدن سطل، سطح صافی به دست آورید.

مقدار ماسه حاصل باید وزن شود، فقط پس از آن شروع به محاسبه شاخص کنید. برای این منظور، جرم بر حجم تقسیم می شود، کیلوگرم تبدیل به تن باید بر 0.01 متر مکعب تقسیم شود. برای به دست آوردن محاسبات دقیق تر، باید دو بار اندازه گیری را انجام دهید، تنها پس از آن نتایج به دست آمده را جمع کرده و آنها را بر 2 تقسیم کنید.

برای تعیین، می توانید از روش های محاسبه دیگر استفاده کنید، زیرا این شاخص مشخصه ای است که اجازه می دهد کار حفاری انجام شود.

روش های دیگر برای محاسبه چگالی

تعیین شاخص شامل استفاده از روش گودال است که به شما امکان می دهد چگالی انواع سست خاک را تعیین کنید. پیش نویس بعدی کارهای خاکیباید لزوماً حاوی مقدار شاخص چگالی متوسط باشد. برای این منظور یک فرورفتگی کوچک به شکل گودال در زمین ایجاد می شود که به آن گودال می گویند. در این حالت ماسه جابجا می شود که باید برای وزن بیشتر در ظرف مخصوص قرار داده شود. یک مخروط ساخته شده از قلع باید بالای گودال یا خود گودال قرار گیرد.

سپس به مرحله تعیین نشانگر برای مواد پایه می روند که با ماسه خشک پوشانده شده است. پس از تعیین حجم کل گودال، باید حجم ماده ای که وزن می شود را محاسبه کنید. این روشتعریف ساده است زیرا فقط یک محاسبه نسبی را ارائه می دهد که می توان آن را فرض کرد.

روش دقیق تر، روش رادیومتریک است که بر اساس استفاده از تشعشعات رادیواکتیو است. توانایی یک ماده برای پراکندگی و انتشار باید با این پارامتر ارزیابی شود. از جمله مقادیر اضافی مشخص کننده نوع شغلیمواد، پارامترهای اصلی زیر را می توان متمایز کرد:

- درجه رادیواکتیویته کلاس 1 است.

- نشانگر چگالی ظاهری 1.4 تن بر متر مکعب است.

- مقدار چگالی دانه 2.6 گرم بر سانتی متر مکعب است.

- وزن مخصوص محتوای خاک رس بر حسب درصد 1.9 است.

شاخص های اصلی میانگین ویژگی های اضافیذاتی ماسه رودخانه عبارت است از:

- سطح رادیواکتیویته کلاس A (47 قبل از میلاد بر کیلوگرم).

- مقدار چگالی ظاهری برابر با 1.4±0.1 تن بر متر مکعب است.

- محتوای تعداد معینی از ناخالصی ها بر حسب درصد 0.1 است.

جرم ظاهری مصالح ساختمانی حجیم مانند شن و ماسه، چگالی آن در صورتی است که در حالت تراکم نشده باشد.

برای خود مختاریبا چگالی متوسط یک ظرف اندازه گیری به حجم 1 لیتر بردارید و نمونه را در آن ریخته و وزن کنید. وقتی هم سطح بالارطوبت، نمونه باید در ظرفی با حجم 10 لیتر قرار گیرد. پس از این، شما باید تمام مقادیر پارامتر را به مقدار مورد نیاز تبدیل کنید.

شن و ماسه با مقدار رس بالا را نمی توان برای ساخت گچ، بتن مرغوب و ملات های مختلف استفاده کرد، زیرا در غیر این صورت استحکام و مقاومت در برابر یخ زدگی مواد کاهش می یابد.

چگالی متوسط کمتر از چگالی معمول مواد است، زیرا محاسبه این شاخص نه تنها با گنجاندن حجم ذرات، بلکه با فضای بین آنها نیز همراه است. اگر یک ماده حجیم فشرده شود، چگالی آن دیگر حجیم نیست. بنابراین، شن و ماسه ریخته شده در پشت کامیون دارای چگالی ظاهری است، یعنی متوسط.

در سیگنال بازرس خودرو، ترمزهای خودکار را رها کنید: در قطارهایی با حداکثر 350 محور، راننده دستگیره جرثقیل را به موقعیت قطار حرکت می دهد. در قطارهایی با طول بیش از 350 محور، دستگیره شیر راننده در موقعیت اول قرار می گیرد و فشار در مخزن افزایش می یابد. 0.5 - 0.6 کیلوگرم بر سانتی متر مربعشارژر بیشتر و سپس به موقعیت قطار منتقل می شود. بازرسان خودرو باید آزاد شدن ترمز هر واگن در قطار را بررسی کنند تا مطمئن شوند که میله سیلندر ترمز حرکت می کند و لنت های ترمز از چرخ ها دور می شوند. در صورت شناسایی خودروهای ترمزدار که رها نشده اند، تا زمانی که دلایل عدم رهاسازی مشخص نشود، مجاز به ترخیص دستی نیستند. توزیع کننده های هوای معیوب شناسایی شده باید با توزیع کننده های قابل تعمیر جایگزین شوند. پس از این، عملکرد ترمزهای خودروهای با توزیع کننده هوای تعویض شده دوباره بررسی می شود.

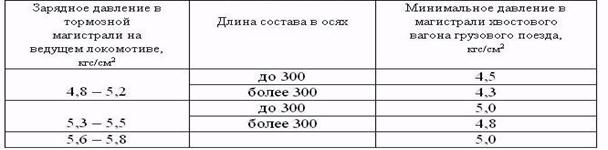

حداقل فشار در خط ماشین دم قطار باربری.

حداقل فشار در خط ماشین دم قطار باربری.

پس از اتمام تست، فرم گواهی به راننده داده می شود VU-45در مورد تامین ترمز قطار

آزمایش کامل ترمزهای خودکار قبل از فرودهای طولانی با شیب 0.018 یا بیشتر با نگه داشتن آنها در حالت ترمز به مدت 10 دقیقه انجام می شود. در طول این مدت، هیچ توزیع کننده هوا نباید خود به خود آزاد شود.

ترتیب رفتار تست کاملترمز خودکار در قطار باری توسط یک بازرس. پس از اتصال لوکوموتیو به قطار و شارژ خط ترمزبازرس واگن و راننده سفتی خط ترمز قطار را بررسی می کنند. سپس به دستور بازرس واگن، راننده مرحله ترمزگیری را برای تست کامل ترمزها انجام می دهد و بازرس در طول قطار از سر تا دم راه می رود تا عملکرد ترمزهای خودکار را بررسی کند. در این زمان، راننده موظف است سفتی خط ترمز را بررسی کند IVموقعیت دسته جرثقیل اپراتور

بازرس کالسکه با رسیدن به دم قطار، علامت رها کردن ترمزها را می دهد. پس از رها کردن ترمز و شارژ مجدد شبکه ترمزبازرس واگن قطار فشار را در خط ترمز واگن دم اندازه گیری می کند. بازرس با رعایت اقدامات احتیاطی، دریچه انتهایی واگن دم را به مدت 8 تا 10 ثانیه در قطار باری یا مسافری و در قطار مسافربری باز می کند تا زمانی که شتاب دهنده ها فعال شوند. ترمز اضطراریتوزیع کنندگان هوا

بازرس واگن باید فرم را اندازه گیری و در گواهی ثبت کند VU-45خروجی میله سیلندر ترمز، شماره واگن دم و فشار شارژ در خط ترمز آخرین واگن (در قطارهای باری).

هنگامی که ترمزهای لوکوموتیو فعال می شوند، که با روشن شدن لامپ مشخص می شود "TM"نشانگر شکست خط ترمز با سنسور شماره 418 ، افت فشار در خط ترمز یا صدای خاص از سوپاپ راننده که نشتی در خط ترمز را تغذیه می کند، راننده موظف است نوار سرعت را کشیده و پس از آن حداقل پس از 2 دقیقه. (در قطارهای باری و باری-مسافری) یک مرحله ترمز را با کاهش فشار در مخزن سرج توسط 0.5 - 0.6 کیلوگرم بر سانتی متر مربعو پس از اتمام خروج هوا از خط ترمز از طریق شیر راننده، شبکه ترمز قطار را رها کرده و شارژ کنید.

در قطاری با طول بیش از 100 محور، بازرس خودرو موظف است طولانی ترین زمان رها شدن ترمز دو واگن آخر قطار را اندازه گیری کند. در صورت عدم وجود ارتباط رادیویی، بازرس خودرو زمان باز شدن دریچه انتهایی دم خودرو تا شروع حرکت میله ها را اندازه گیری می کند. سیلندرهای ترمزو خروج لنت های ترمزاز سطح چرخش چرخ راننده لوکوموتیو زمان را از لحظه فعال شدن ترمزهای خودکار لوکوموتیو که با روشن شدن لامپ تعیین می شود اندازه گیری می کند. "TM"شماره دستگاه سیگنالینگ 418 ، تا زمانی که دسته جرثقیل اپراتور به موقعیت اول منتقل شود. راننده این بار را به بازرس واگن گزارش می دهد و او آن را از زمان اندازه گیری شده در دم قطار کم می کند و نتیجه را در فرم گواهی وارد می کند. VU-45(این روش برای اندازه گیری زمان رها شدن ترمز است ماشین های دمدر صورت عدم وجود ارتباطات رادیویی، نصب شده در جاده Oktyabrskaya). در قطاری با حداکثر 100 محور (شامل)، پس از رها کردن ترمزهای آخرین واگن، بازرس خودرو زمان رهاسازی واگنهای دم را اندازه نمیگیرد، اما بلافاصله به سمت سر قطار میرود و ترمزهایی را شناسایی میکند که فاقد ترمز هستند. آزاد شد.

پس از انجام تست کامل ترمزها، بازرس واگن گواهی نامه ترمز را به راننده لوکوموتیو ارائه می کند. VU-45.

آزمایش کامل ترمزها در قطار الکتریکی توسط خدمه لوکوموتیو، و هنگام خروج از انواع تعمیرات برنامه ریزی شده (به جز TO-2) همراه با سرکارگر یا سرکارگر قسمت مسلسل انبار.

آزمایش ترمز کامل انجام می شود:

بعد از تعمیر یا نگهداری;

پس از ایستادن بدون خدمه در ایستگاه یا انبار برای بیش از 12 ساعت؛

پس از اتصال واگن ها به قطار.

پس از هر آزمایش کامل ترمز، یک گزارش ثبت کنید شرایط فنیتشکیل می دهد TU-152یک رکورد ایجاد می شود که نشان می دهد:

اعداد و سری MVS؛

تاریخ و زمان تست کامل ترمز؛

محدودیت فشار در مخازن اصلی که توسط تنظیم کننده فشار حفظ می شود.

فشار در خط ترمز هنگامی که دسته سوپاپ راننده در موقعیت قطار قرار دارد.

میزان نشت هوا از شبکه ترمز قطار؛

نام خانوادگی و امضای راننده و کمک راننده و پس از تعمیر یا نگهداری (به جز TO-1) سرکارگر و راننده.

انجام تست ترمز کامل با بررسی موقعیت صحیح دسته های سوپاپ روی خطوط تغذیه و ترمز آغاز می شود. سپس عملکرد تنظیم کننده فشار را بررسی کنید. فشار در مخازن اصلی باید در داخل حفظ شود 8.0 - 6.5 کیلوگرم بر سانتی متر مربعبا انحراف دیگر 0.2 کیلوگرم بر سانتی متر مربع.

پس از شارژ خطوط ترمز و تغذیه، چگالی آنها را بررسی کنید. برای انجام این کار، در یک قطار الکتریکی با یک جرثقیل راننده شرط شماره 395دریچه های جداسازی را روی خطوط ترمز و تغذیه و با شیر ببندید شرط شماره 334Eشیر عایق را روی خط تغذیه ببندید. کاهش فشار مشاهده شده بر روی گیج فشار باید به صورت زیر باشد:

در خط ترمز از فشار شارژ معمولی به مقدار بیش از 0.2 کیلوگرم بر سانتی متر مربعدر عرض یک دقیقه؛

در شبکه غذایی با 7,0 قبل از 6.8 کیلوگرم بر سانتی متر مربعدر 3 دقیقه یا ثانیه 7,0 قبل از 6.5 کیلوگرم بر سانتی متر مربعدر 7.5 دقیقه

قبل از بازرسی، قطار برقی باید در برابر خروج ایمن شود.

در مرحله بعد، سفتی مخزن سرج راننده بررسی می شود.

کار را از ابتدا بررسی می کنند EPT. پس از شارژ خط ترمز، ژنراتور کنترلی (فاز اسپلیتر) را خاموش کنید و نورافکن، سیگنال ها و سایر مصرف کنندگان برق را روشن کنید. هنگامی که دسته سوئیچ ترمز در کابین کنترل کار و غیر کار به پایین فشار داده می شود و کل سیم منفی باید روشن شود. چراغ هشدار "به". ولتاژ در مدار با توجه به ولت متر باید بین 45 - 50 ولت باشد.

سپس دستگیره جرثقیل راننده را حرکت دهید شرط شماره 334E V IVموقعیت، نه 395Eبه موقعیت VA. باید روشن شود چراغ هشدارترمز گرفتن "تی"و در شیر شماره. 334Eشیر سقفی کار می کند، و در شیر شماره. 395 - برای مدت کوتاهی خاموش می شود "SK"بر EPK شماره 150بدون فعال سازی توقف خودکار در این صورت آزادسازی مجاز است هوای فشردهاز خط ترمز تا شیر شماره. 395 و کاهش فشار در آن بیش از 0.5 کیلوگرم بر سانتی متر مربع.

هنگامی که سیلندر ترمز با فشار کامل پر شد، دستگیره شیر راننده را بدون تغذیه نشتی خط ترمز به حالت خاموشی حرکت دهید. کمک راننده در امتداد قطار راه می رود و عملکرد ترمزهای هر خودرو را با خروج میله سیلندر ترمز و فشار دادن لنت ها به چرخ ها بررسی می کند.

با سیگنال دستیار، راننده سوئیچ ترمز قطارها را به شماره خاموش می کند. 1028 ، و در قطارهای دیگر EPTکلید برق را خاموش کنید دستیار راننده رها شدن ترمزها را توسط لامپ نشانگر رهاسازی و حرکت لنت ترمز از چرخ های هر خودرو کنترل می کند.

در مرحله دوم، عملکرد ترمز خودکار بررسی می شود. قبل از بررسی خاموش کنید EPT. با استفاده از فشار شارژ تنظیم شده، حساسیت ترمزهای خودرو به ترمز را بررسی کنید. برای این کار لازم است اولین مرحله ترمزگیری با کاهش فشار در مخزن سرج توسط 0.5 - 0.6 کیلوگرم بر سانتی متر مربع. پس از کاهش فشار در مخزن سرج به مقدار مورد نیاز، روی دسته شماره ضربه بزنید. 334Eتبدیل به IIIموقعیت، و روی no ضربه بزنید. 395E- V IVموقعیت بعد از 5 دقیقه دستیار راننده عملکرد ترمزهای هر خودرو را با خروج میله سیلندر ترمز و فشار دادن لنت ها به چرخ ها بررسی می کند.

به دستور دستیار راننده "ترمزها را رها کنید"راننده دستگیره جرثقیل شماره را حرکت می دهد. 334Eبه موقعیت IIAو روی no ضربه بزنید. 395 - موقعیت II. پس از رها کردن ترمزهای آخرین خودرو، دستیار راننده رها شدن لنت های ترمز از چرخ ها و حرکت میله سیلندر ترمز را برای هر واگن در قطار بررسی می کند.

از کابین کنترل مقابل، خدمه لوکوموتیو باید عملکرد ترمزهای اتوماتیک و الکتروپنوماتیک را مانند آزمایش ترمز کوتاه شده بررسی کنند.

- چگونه چگالی مصالح ساختمانی را تعیین کنیم؟

- چه مواد افزودنی و نسبت اجزای اصلی بر تراکم و تخلخل بتن تأثیر می گذارد؟

- نحوه بدست آوردن بتن با بهینه چگالی متوسط?

- به عنوان جانشین مخلوط بتنبر تراکم مواد تأثیر می گذارد؟

- میانگین چگالی بتن و خواص عملیاتیمواد

بتن دارای تعدادی ویژگی است که پیچیده ترین آنها چگالی است. اگر اجزای مختلفی به مخلوط بتن اضافه شود، این خاصیت کم یا زیاد می شود. هنگامی که این ماده سخت می شود، استحکام آن افزایش می یابد.

مقاومت بتن به طور مستقیم به چگالی آن بستگی دارد.

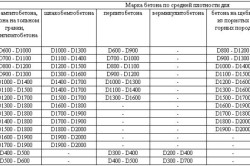

از آنجایی که ساخت و ساز شامل استفاده از تعداد زیادی از انواع مختلف بتن است، وجود دارد طبقه بندی ویژهاز این مواد بتن سبک، فوق سبک و سنگین وجود دارد. به عنوان مثال، چگالی متوسط بتن سنگین 2.45 گرم بر سانتی متر مکعب و بتن سبک 1.40 گرم بر سانتی متر مکعب است.

چگونه چگالی مصالح ساختمانی را تعیین کنیم؟

میانگین است مشخصه مهم، به عنوان نسبت جرم آن به حجم تعریف می شود. در واحد اندازه گیری این پارامتر g/cm³، kg/m³ یا درصد را بگیرید. اگر این مقدار را بر حسب درصد در نظر بگیریم کمتر از 100 درصد خواهد بود. تأثیر آن بر کیفیت محصول مستقیماً متناسب است ، یعنی با شاخص بالای ماده مورد مطالعه ، استحکام آن افزایش می یابد.

برای محاسبه چگالی متوسط یک مصالح ساختمانی به شکل قطعه ای که دارای منافذ (اما حفره نیست)، می توانید از فرمول (1) استفاده کنید: рс = m / Ve، که در آن:

- m تعیین جرم ماده (g، kg) است.

- Ve حجم مصالح ساختمانی (در یک قطعه) است که بر حسب سانتی متر یا متر مکعب اندازه گیری می شود.

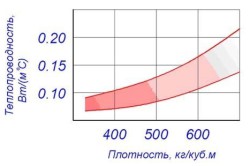

شاخص تعیین شده برای مطالعه تخلخل محصول و هدایت حرارتی آن ضروری است.

بازگشت به مطالب

چه مواد افزودنی و نسبت اجزای اصلی بر تراکم و تخلخل بتن تأثیر می گذارد؟

همزمان با فرآیند تبخیر آب غیر ضروری، افزایش چگالی رخ می دهد. سیمان پرتلند پوزولانی که یک سیمان آلومینیومی گسترده است، می تواند به طور خاص برای این منظور استفاده شود. پس از سخت شدن، هیچ حفره ای تشکیل نمی شود، بنابراین سطح شاخص مورد مطالعه افزایش می یابد.

با کاهش حجم آب مصرفی و افزایش مقدار سیمان، شاخص افزایش می یابد. در نتیجه استفاده از بتن حاصل، فرآیند تخمگذار پیچیده تر می شود.

ساختار محصول تا حد زیادی تحت تأثیر وجود مواد افزودنی نرم کننده است که محلول را بهبود می بخشد. با محاسبه میانگین چگالی باید بین ویژگی های محلول و محصول نهایی تمایز قائل شد.اگر نسبت اجزای مورد استفاده را بدانید، به عنوان مثال، پرکننده ها و سیمان، محاسبه دشوار نیست.

هنگامی که بتن گیرش کامل شد، روند افزایش مقاومت و تبخیر آب اضافی دنبال می شود. وزن محصول نهایی کمتر از مخلوط است. این اختلاف به دلیل میزان مصرف آب و سیمان است. به دلیل افزایش آب و کاهش نسبت سیمان در مخلوط، ترکیب نهایی مایع تر است.

بازگشت به مطالب

چگونه بتن با چگالی متوسط بهینه بدست آوریم؟

اگر جزء دانه را با دقت انتخاب کنید، می توانید حداکثر مقدار متوسط چگالی بتن را بدست آورید که به شما امکان می دهد فضاهای خالی را کوچکتر کنید. هنگام ایجاد هرگونه سازه ساختمانی که با استفاده از روش یکپارچه ساخته می شود، نمی توان از ایجاد حفره در ساختار آنها جلوگیری کرد.

به منظور بهبود کیفیت مواد در طول ساخت و ساز، نسبت آب به سیمان باید کاهش یابد. از آنجایی که وقتی آب در محلول بتن کاهش می یابد، نسبت جرم ماده به حجم ماده افزایش می یابد، سپس انجام کار ساخت و سازکار فشرده خواهد بود. با این حال، استفاده از تجهیزات ویژه که یک فشرده ساز ارتعاش است، ضروری است.

از طریق استفاده از افزودنی های نرم کننده، پلاستیسیته مخلوط بتن افزایش می یابد، همانطور که ویژگی های بتن تمام شده افزایش می یابد. در ابتدا، مواد افزودنی مخلوط را غلیظ می کنند و آب اضافی را حذف می کنند. این را می توان با جاروبرقی بتن به دست آورد. با این روش نصب کفپوش با کیفیت بالا در تاسیسات صنعتی و یا مناطق باز، و همچنین جاده ها.

استفاده از این روش منحصراً برای محلول هایی با افزودنی های سیمان سیلیکات یا سرباره سیلیکات است. موارد باقی مانده شامل کارهای مشابهی است که بر اساس نتایج به دست آمده در طول آزمایش اولیه انجام می شود.

چگالی بتن را می توان با در نظر گرفتن تمام شاخص های مشخصه اجزای مخلوط شده تعیین کرد. مؤثرترین مواد مورد استفاده در عمل آنهایی هستند که مطابق با آن ایجاد می شوند استانداردهای دولتی، زمانی که مشخصه مورد مطالعه از قبل شناخته شده باشد.

بازگشت به مطالب

چگونه سنگدانه های مخلوط بتن بر چگالی ماده تأثیر می گذارد؟

به طور معمول، میانگین چگالی بتن تحت تأثیر پارامترهایی مانند:

- چگالی ظاهری؛

- پرکننده دانه؛

- مصرف بایندر و آب

هر مخلوط ساختمانی حاوی ماسه و پرکننده است. تقریباً همیشه، تغییر در جرم حجمی ماسه مورد استفاده در محدوده کوچکی رخ می دهد. نسبت جرم این ماده به سایر اجزای محلول با شدت بیشتری تغییر می کند. بنابراین، تأثیر سنگدانه بر چگالی متوسط بیشترین است.

برای بررسی دقیقتر این موضوع، باید در نظر گرفت که وابستگی چگالی بتن به سنگدانه با مازاد سهم آن نسبت به حجم سایر اجزای مخلوط تعیین میشود. برای اکثر انواع محصولات معمولی است بزرگترین ارزشنشانگر جرم حجمی خودش

وجود سنگدانه های سبک در ساختار مصالح ساختمانی مورد مطالعه حاکی از حداقل تراکم مصالح است. به همین دلیل، جرم حجمی محصول کاهش می یابد. استفاده از سنگدانه ها با بالاترین چگالی بیشتر اتفاق می افتد، زیرا طراحی دارای استحکام مورد نیاز خاصی است.

این طبقه بندی بر اساس جرم سنگدانه مورد استفاده در فرآیند تولید بتن است. اگر پرکننده گرانیت، سنگ آهک، دولومیت باشد، پس با مقاومت ماده 60 مگاپاسکال یا 600 کیلوگرم بر سانتی متر مربع، چگالی متوسط از 2200 تا 2400 کیلوگرم بر متر مربع است. این نوعمحصولات بتن سنگین است.

زمان رهاسازی باید در حین آزمایش کامل یا کوتاه ترمزها از یک لوکوموتیو اندازه گیری شود، در صورتی که در یک نقطه خدمات فنی یا ایستگاه، آزمایش کامل ترمزها از یک واحد کمپرسور ثابت انجام شده باشد، در طول عملیات بررسی یکپارچگی خط ترمز قطار

لحظه ای که در آن زمان آزادسازی ترمز دو خودروی آخر شروع به اندازه گیری می کند تعیین می شود:

اگر ارتباط رادیویی بین قسمت های سر و دم قطار وجود داشته باشد، راننده به دستور بازرس خودرو برای بررسی یکپارچگی خط ترمز، بررسی یکپارچگی را با افت فشار در خط ترمز و چراغ هشدار نظارت می کند. سنسور نظارت بر یکپارچگی روشن می شود

خط ترمز یک مرحله ترمز 0.5-0 6 kgf.cm تولید می کند و نوار را کش می دهد.

به دستور رئیس بازرس و راننده که دستگیره جرثقیل راننده را در موقعیت قطار قرار می دهد، بازرس دم زمان تعطیلات را اندازه گیری می کند. پایان زمان اندازه گیری با خروج لنت های ترمز از سطح غلتشی جفت چرخ ها و خروج کامل میله های سیلندر ترمز تعیین می شود.

در صورت عدم ارتباط رادیویی با راننده: بازرس یا کارمندی که در یک آزمایش کوتاه یا کامل ترمزها شرکت دارد، زمان بسته شدن دریچه انتهایی کابین دم پس از پاکسازی خط ترمز قطار را اندازه گیری می کند. پایان زمان اندازه گیری با حرکت میله های سیلندر ترمز و حرکت لنت های ترمز از سطح غلتشی جفت چرخ ها تعیین می شود. دستگیره جرثقیل راننده در موقعیت قطار است.

زمان رهاسازی کامل واگن های دم هنگام نصب عنصر کنترل جرثقیل راننده، موقعیت قطار نباید بیش از 80 ثانیه باشد.

دستورالعمل تعمیر تجهیزات ترمز» شماره 732 TsV-TsL مورخ 2011 اجازه می دهد تا خودروها را از تعمیرات برنامه ریزی شده با رهاسازی ترمز تا 70 ثانیه رها کنید. ترمز خودروهای با تاخیر بیش از 70 ثانیه در قطارهای با حداکثر 400 محور و 80 ثانیه در قطارهای با بیش از 400 محور باید تعویض شوند.

هنگام اندازه گیری زمان رهاسازی ترمز با شیر کنترل اپراتور در موقعیت شارژ - رها کردن، فشار در ترمز 0.3-0.5 کیلوگرم بر سانتی متر مربع بیش از حد تخمین زده می شود و متعاقباً در موقعیت قطار قرار می گیرد. زمان تعطیلات نباید بیشتر از:

50 ثانیه تا محورهای باغ وحش.

60 ثانیه تا محورهای 300 - 400

80 ثانیه بیش از 400 محور

این روش برای اندازه گیری زمان رها شدن ترمز خودروهای دم

هنگام تست ترمز استفاده کنید.

8.3. در طول تست کامل ترمزهای اتوماتیک وسایل نقلیه باری و باری-مسافری

قطارها کار می کنند:

8.3.1 . نصب دستگاه اندازه گیری فشار در خط ترمز خودروی دم. نصب BCP در قطارهای با وزن 8300-9000 تن. (در هنگام نصب BHV از دستگاه اندازه گیری استفاده نمی شود).

8.3.2 . شارژ خط ترمز و اندازه گیری فشار شارژ در خط ترمز خودروی دم. فشار را در خط ترمز کابین دم قطار پس از شارژ کامل خط ترمز کل قطار اندازه گیری کنید. خوانش فشار در خط ترمز خودروی دم هنگامی که بدنه کنترل جرثقیل راننده در موقعیت قطار قرار دارد نباید بیش از موارد زیر متفاوت باشد:

الف) 0.03 مگاپاسکال (0.3 کیلوگرم در سانتی متر مربع) از فشار شارژ در کابین راننده (در سر) برای طول قطار تا 300 محور؛

ب) 0.05 مگاپاسکال (0.5 kgf\cm2) با طول قطار بیش از 300 تا 400 محور شامل؛

ج) 0.07 مگاپاسکال (0.7 کیلوگرم بر سانتی متر مربع) با طول قطار بیش از 400 محور؛

از بین بردن دستگاه اندازه گیری برای اندازه گیری فشار در خط ترمز خودروی دم.

8.3.3 . بررسی عبور آزاد هوای فشرده به کابین دم و یکپارچگی خط ترمز قطار.

این بررسی به دستور بازرس واگن پس از شارژ کامل شبکه ترمز قطار با باز کردن آخرین دریچه انتهایی کابین دم به مدت 8-10 ثانیه انجام می شود. در قطارهایی با وزن بیش از 8300 تن. با واحد ذخیره آب علاوه بر این پس از اتصال واحد تامین آب هنگام بررسی عملکرد سیستم تامین آب از کابین راننده.

راننده بررسی یکپارچگی را روی دستگاه ثبت می کند (KPD-3 P، روی نوار سرعت سنج 3CJI-2M) و زمانی که سنسور نظارت بر یکپارچگی روشن می شود.

اگر ارتباط رادیویی بین قسمت های سر و دم قطار وجود داشته باشد، راننده یک مرحله ترمز 0.5-0.6 کیلوگرم بر سانتی متر مربع انجام می دهد.

به دستور بازرس واگن، راننده ترمزها را رها کرده و عنصر کنترل جرثقیل راننده را در موقعیت قطار (2) قرار می دهد. بازرس دم

ماشین ها یا کارمندی که در تست ترمز شرکت دارد، زمان تعطیلات را اندازه گیری می کند. پایان زمان اندازه گیری با خروج لنت های ترمز از سطح غلتشی جفت چرخ ها و خروج کامل میله های سیلندر ترمز تعیین می شود.

در صورت عدم ارتباط رادیویی با راننده: بازرس یا کارمندی که در آزمایش ترمزها شرکت دارد، زمان بسته شدن دریچه انتهایی کابین دم پس از پاکسازی خط ترمز قطار را اندازه گیری می کند. پایان زمان اندازه گیری با حرکت میله های سیلندر ترمز و حرکت لنت های ترمز از سطح غلتشی جفت چرخ ها تعیین می شود. دستگیره جرثقیل راننده در موقعیت قطار است.

زمان رهاسازی کامل دم در هنگام نصب المان کنترل جرثقیل راننده در موقعیت قطار نباید بیش از 80 ثانیه باشد.

8.3.4 . راننده به همراه رئیس بازرس خودروها، چگالی خط ترمز را با دستگیره جرثقیل راننده در موقعیت قطار اندازه گیری می کند.

هنگامی که بدنه کنترل جرثقیل راننده در موقعیت قطار قرار دارد، بررسی پس از خاموش کردن کمپرسورها هنگام رسیدن به حداکثر فشار در مخازن اصلی لوکوموتیو و کاهش متعاقب آن فشار 0.04-0.05 مگاپاسکال (0.4) انجام می شود. -0.5 کیلوگرم بر سانتی متر مربع) با اندازه گیری زمان، فشار 0.05 مگاپاسکال (0.5 کیلوگرم بر سانتی متر مربع) کاهش می یابد. جدول

کوتاه ترین زمان مجاز برای کاهش فشار هنگام بررسی تراکم خط ترمز بسته به طول قطار و حجم مخازن اصلی لوکوموتیوها.

|

حجم کل اصلی تانک های لوکوموتیو، ل |

زمان بر حسب ثانیه، با طول قطار در محور |

||||||||

یادداشت:

هنگام بررسی چگالی خط ترمز یک قطار باری در فشار شارژ 0.52-0.54 مگاپاسکال (5.3-5.5 کیلوگرم بر سانتی متر مربع)، هنجار زمانی نشان داده شده در جدول را 10٪ کاهش دهید.

هنگام کار بر روی یک سیستم متشکل از چندین واحد، هنگامی که مخازن اصلی لوکوموتیوها به یک حجم مشترک متصل می شوند، زمان مشخص شدهمتناسب با تغییر حجم مخازن اصلی افزایش یابد.

اگر حجم کل مخازن اصلی لوکوموتیو با حجم ارائه شده در جدول متفاوت باشد، باید حجم را با توجه به نزدیکترین کوچکترین حجم ارائه شده در جدول گرفته شود.

روی هر لوکوموتیو باید یک عبارت در جایی قابل مشاهده وجود داشته باشد که حجم کل مخازن اصلی را نشان دهد.

8.3.5 . هنگامی که تراکم خط ترمز به هنجار تعیین شده رسید، اثر ترمز ترمزهای خودکار در واگن های قطار بررسی می شود. این بررسی پس از کاهش فشار در خط ترمز قطار به میزان 0.06-0.07 مگاپاسکال (0.6-0.7 کیلوگرم بر سانتی متر مربع) از فشار شارژ انجام می شود و سپس عنصر کنترل شیر راننده به موقعیتی منتقل می شود که حفظ فشار را تضمین می کند. فشار مشخص شده در خط ترمز پس از ترمز، پس از 120 ثانیه (2 دقیقه) برای قطارهای باری، که در آن همه توزیع کنندگان هوا به حالت تخت سوئیچ می شوند، بازرسان خودرو ملزم به بررسی وضعیت و عملکرد ترمزها در سراسر قطار برای هر واگن هستند. و مطمئن شوید که برای ترمز در خروجی سیلندرهای ترمز میله ای و فشار دادن لنت ها به سطح غلتشی چرخ ها به طور عادی عمل می کنند.

بررسی چگالی خط ترمز قطار در موقعیت بدنه کنترل جرثقیل راننده، که حفظ فشار معین در خط ترمز پس از ترمز را تضمین می کند، با اندازه گیری چگالی خط ترمز قطار انجام می شود که نباید متفاوت باشد. از تراکم در موقعیت قطار بدنه کنترل جرثقیل راننده بیش از 10 درصد در جهت کاهش.

در لوکوموتیوهای باری مجهز به دستگاه نظارت بر تراکم خط ترمز، چگالی را با توجه به قرائت های این دستگاه بررسی کنید.

8.3.6 . بررسی عملکرد ترمزهای اتوماتیک واگن های قطار در طول تعطیلات.

پس از بررسی عملکرد ترمزها برای ترمزگیری و متعاقباً رها شدن ترمزهای قطار با نصب المان کنترل جرثقیل راننده در موقعیت قطار، بازرسان خودرو موظفند رها شدن ترمزها را در سرتاسر قطار برای هر واگن بررسی کرده و با حرکت دادن میله های سیلندر ترمز و دور کردن لنت های ترمز از سطوح چرخان قطار، مطمئن شوید که آنها به طور عادی کار می کنند.

در قطارهای باری با طول بیشتر (طول بیش از 350 محور)، ترمزهای خودکار با قرار دادن عنصر کنترل جرثقیل راننده در موقعیت رهاسازی رها می شوند تا فشار در مخزن سرج به 0.05-0.07 مگاپاسکال (0.5-0.7 کیلوگرم بر فوت) برسد. /cm2) بالاتر از فشار شارژ.

بازرسان خودرو موظفند رها شدن ترمزها را در سرتاسر قطار برای هر واگن بررسی کنند و مطمئن شوند که در حین رها کردن، با دور شدن میله سیلندر ترمز و دور شدن لنت ها از سطح چرخش چرخ، آنها به طور عادی کار می کنند.

اگر توزیع کنندگان هوایی شناسایی شوند که برای ترخیص آزاد نشده اند، تا زمانی که دلایل عدم رهاسازی مشخص نشود، مجاز به آزادسازی دستی نیستند. تمامی نقص های شناسایی شده در تجهیزات ترمز خودروها باید برطرف شده و مجدداً عملکرد ترمزهای این خودروها بررسی شود. پس از انجام تست کامل ترمزها، "گواهی در مورد تامین ترمز قطار و عملکرد صحیح آنها" صادر می شود. راننده باید صحت پر کردن را بررسی کند و از رعایت آن اطمینان حاصل کند فشار ترمزدر قطار مطابق با الزامات استانداردهای تعیین شده، شماره واگن دم ثبت شده در آن را با شماره مشخص شده در برگه واقعی بررسی کنید.

تست کامل ترمز قطارهای مسافربری

قبل از انجام آزمایش کامل ترمزها، یکپارچگی روغن ترمز قطار را بررسی کنید و مطمئن شوید که هوای فشرده آزادانه از آن عبور می کند. برای این کار، بازرس گروه دم، شروع بازرسی را به راننده اطلاع می دهد و دریچه انتهایی دم خودرو را باز می کند و پس از فعال شدن شتاب دهنده های ترمز اضطراری توزیع کننده هوای خودروها، آن را می بندد.

هنگامی که ترمزهای خودکار فعال می شوند، راننده باید نوار سرعت را کشیده و با کاهش فشار در مخزن یکسان سازی به میزان 0.5 - 0.6 اتمسفر، یک مرحله ترمز را انجام دهد. پس از خروج هوا از خط از طریق شیر راننده، ترمزها را رها کرده و شبکه ترمز قطار را شارژ کنید.

پس از شارژ کامل شبکه ترمز قطار، راننده و بازرس واگن موظفند سفتی شبکه ترمز قطار را بررسی کنند. برای بررسی سفتی شبکه ترمز در قطار مسافربری، باید شیر یا شیر ترکیبی را ببندید. کشش مضاعفو پس از 20 ثانیه پس از بستن شیر، افت فشار را در خط ترمز اندازه گیری کنید. کاهش فشار بیش از 0.2 اتمسفر به مدت 1 دقیقه مجاز نیست.

تأثیر EPT را بررسی کنید. پس از شارژ شبکه ترمز قطار، منبع برق را روشن کنید - چراغ هشدار "O" باید روشن شود. در سیگنال بازرس خودرو، مرحله ترمز را با حرکت دادن دستگیره شیر راننده به موقعیت VE انجام دهید تا فشار در TC لوکوموتیو به 1.0 - 1.5 atm برسد و سپس دستگیره شیر را به موقعیت IV ببرید. هنگامی که دسته جرثقیل در وضعیت ترمز قرار دارد، لامپ "T" باید روشن شود و هنگامی که دستگیره جرثقیل به موقعیت همپوشانی منتقل می شود، لامپ "P" باید خاموش شود و روشن شود. بازرسان موظفند عملکرد EPT ها را در کل قطار بررسی کرده و از عملکرد عادی آنها اطمینان حاصل کنند.

در سیگنال بازرس "ترمزها را رها کنید"، راننده باید سوئیچ کلید مدار برق EPT را خاموش کند و دسته جرثقیل راننده را در موقعیت همپوشانی قرار دهد. پس از 15 ثانیه که ترمزهای قطار رها شد، کلید برق EPT را روشن کنید، پس از آن بازرسان باید آزاد شدن ترمزهای تمام خودروها را بررسی کرده و به راننده اطلاع دهند. سپس راننده موظف است دستگیره جرثقیل راننده را به موقعیت قطار منتقل کند، شبکه ترمز قطار را شارژ کرده و EPT را خاموش کند. پس از تست کامل EPT، عملکرد ترمزهای اتوماتیک را بررسی کنید. برای بررسی حساسیت ترمزهای خودکار به ترمز، لازم است فشار در مخزن یکسان سازی را در یک زمان 0.5 - 0.6 اتمسفر کاهش دهید. پس از کاهش فشار در مخزن سرج، دستگیره شیر راننده را با برق به حالت قطع حرکت دهید. با چنین کاهش فشاری، تمام ترمزهای خودکار قطار باید وارد عمل شوند و تا زمانی که توسط جرثقیل راننده رها نشده اند، خود به خود رها نشوند. بازرسان، حداکثر 2 دقیقه پس از انجام ترمز، موظفند وضعیت و عملکرد ترمزها را در سرتاسر قطار برای هر واگن بررسی کنند و با آزاد کردن میله های TC و ترمز، از عملکرد عادی ترمزها مطمئن شوند. فشار دادن لنت ها

در پایان بازرسی، بازرسان باید آزاد شدن ترمزهای هر خودرو را بررسی کنند تا مطمئن شوند که میله TC حرکت می کند و لنت ها از چرخ ها دور می شوند.

تست کامل ترمزهای اتوماتیک در قطارهای باری.

قبل از شروع آزمایش کامل ترمزهای خودکار، یکپارچگی خط ترمز قطار را بررسی کنید و مطمئن شوید که هوای فشرده می تواند آزادانه از طریق آن عبور کند. برای انجام این کار، بازرس خودروهای گروه دم باید راننده را از شروع بازرسی مطلع کند و سپس آخرین شیر انتهایی خودروی دم را باز کرده و پس از 8 تا 10 ثانیه آن را ببندد.

هنگامی که ترمزهای اتوماتیک لوکوموتیو با روشن شدن لامپ "TM" مشخص می شود، راننده موظف است نوار سرعت را کشیده و با کاهش فشار در مخزن سرج به میزان 0.5 - 0.6 اتمسفر و به دنبال آن حرکت، یک مرحله ترمز را انجام دهد. دستگیره شیر راننده به موقعیت IV. پس از اتمام خروج هوا از خط از طریق شیر راننده، با طول قطار تا 100 محور، ترمزهای خودکار را با موقعیت I دسته سوپاپ رها کنید تا فشار در ترمز 0.5 اتمسفر بیشتر از فشار قبلی باشد. ترمز شارژ یک، به دنبال انتقال به موقعیت قطار. زمانی که طول قطار بیش از 100 محور باشد، بازرس گروه دم موظف است زمان رها شدن ترمزهای خودکار در دو واگن دم را از لحظه انتقال دسته جرثقیل به موقعیت I اندازه گیری کند.

پس از شارژ کامل شبکه ترمز قطار، راننده و بازرس موظفند سفتی شبکه ترمز را بررسی کنند. برای انجام این کار، پس از خاموش کردن کمپرسورها هنگام رسیدن به حداکثر فشار در لوکوموتیو GR و کاهش متعاقب آن 0.4 - 0.5 اتمسفر، زمان کاهش بیشتر آن را به میزان 0.5 atm با دستگیره شیر راننده در قطار اندازه گیری کنید. موقعیت برای قطارهای دارای لوکوموتیو در سر، کوتاهترین زمان مجاز کاهش فشار هنگام بررسی تراکم شبکه ترمز بسته به سری لوکوموتیو، طول قطار و حجم GR در دستورالعمل شماره 277 مشخص شده است. .

در تمام قطارهای باری، بازرس خودرو موظف است با استفاده از فشار سنج نصب شده بر روی سر آستین اتصال آخرین واگن، فشار شارژ را در خط دم واگن اندازه گیری کند.

پس از اتمام این عملیات، زمانی که کاملا شارژ شدهشبکه ترمز، ترمزهای اتوماتیک را بررسی کنید. برای انجام این کار، دستگیره شیر راننده را به موقعیت V ببرید و فشار را در مخزن یکسان سازی 0.6 - 0.7 اتمسفر کاهش دهید و سپس آن را به موقعیت IV منتقل کنید. پس از 2 دقیقه پس از انجام ترمز، بازرسان موظفند وضعیت و عملکرد ترمزها را در سرتاسر قطار برای هر واگن بررسی کنند و از عملکرد صحیح ترمزها در خروجی میله TC و فشار دادن آن اطمینان حاصل کنند. لنت ها، و راننده لوکوموتیو موظف است چگالی شبکه ترمز را بررسی کند، که نباید با چگالی در موقعیت قطار دسته جرثقیل بیش از 10٪ به سمت کاهش متفاوت باشد.

در قطارهایی با طول حداکثر 350 محور، پس از تکمیل بازرسی، با علامت بازرس، با حرکت دادن دسته جرثقیل به موقعیت قطار، ترمزها را آزاد کنید. در قطارهایی با طول بیش از 350 محور، با قرار دادن دسته سوپاپ در موقعیت I و نگه داشتن آن در این حالت تا زمانی که فشار مخزن سرج 0.5 - 0.6 بیشتر از شارژر شود، ترمزها آزاد می شوند و سپس آن را حرکت می دهند. به موقعیت قطار

بازرسان خودرو باید آزاد شدن ترمزهای هر خودرو را بررسی کنند تا مطمئن شوند که میله ترمز فرسوده شده و لنت ترمز فرسوده شده است.

آزمایش کامل ترمزهای خودکار قبل از فرودهای طولانی با شیب 0.018 یا بیشتر از فشار شارژ شبکه ترمز انجام می شود، 10 دقیقه در حالت ترمز نگه داشته می شود و قبل از آزمایش یکپارچگی ترمزهای ترمز بررسی می شود، همچنین فشار نیز اندازه گیری می شود. در صف ماشین دم در طول مدت 10 دقیقه نگه داشتن در حالت ترمز، حتی یک ترمز خودکار نباید خود به خود رها شود.

پس از انجام تست کامل ترمزها، بازرس باید گواهینامه ای به فرم VU-45 در مورد در دسترس بودن ترمز قطار و عملکرد صحیح آنها به راننده بدهد و پس از آزمایش با 10 دقیقه انتظار قبل از فرودهای طولانی، در مورد آن یادداشت کند. گواهینامه.

این گواهی حاوی داده هایی در مورد فشار محاسبه شده مورد نیاز و واقعی لنت ها، تعداد است ترمزهای دستیدر محورها، شماره دم خودرو، ارزش خروجی میله TC روی دم خودرو، تعداد بر حسب درصد بلوک های کامپوزیت، زمان تحویل گواهینامه و شماره خودرویی که بازرسان در آن ملاقات می کنند. هنگام آزمایش ترمزها، داده های مربوط به چگالی شبکه ترمز قطار، مقدار فشار شارژ در TM کابین دم و در گواهینامه قطارهای باری با طول بیش از 100 محور - زمان رهاسازی ترمزهای اتوماتیک دو خودروی دم.

هنگامی که فشار شارژ در TM لوکوموتیو پیشرو یک قطار باری 4.8-5.2 اتمسفر یا 5.3-5.5 اتمسفر باشد، فشار در TM کابین دم با طول حداکثر 300 محور شامل حداقل 4.5 atm باشد. یا 5.0 اتمسفر، و با طول قطار بیش از 300 محور - حداقل 4.3 اتمسفر یا 4.8 اتمسفر، با فشار شارژ بر روی لوکوموتیو 5.6-5.8 اتمسفر - حداقل 5.0 اتمسفر.

راننده با دریافت گواهینامه موظف است اطمینان حاصل کند که داده های ترمز قطار ذکر شده در آن با استانداردها مطابقت دارد.