انتقال دنده

بهدسته بندی:

قفل سازی و مونتاژ مکانیکی

انتقال دنده

درایوهای دنده تقریباً در تمام واحدهای مونتاژ موجود هستند تجهیزات صنعتی... با کمک آنها، سرعت قطعات متحرک ماشینابزار در اندازه و جهت تغییر میکند، نیروها و گشتاورها از یک شفت به شفت دیگر منتقل میشوند.

در یک قطار دنده، حرکت توسط یک جفت چرخ دنده منتقل می شود. در عمل به دنده کوچکتر چرخ دنده و بزرگتر را چرخ می گویند. اصطلاح "دنده" هم به چرخ دنده و هم به چرخ اشاره دارد.

چرخ دنده ای که روی شفت محرک قرار می گیرد دنده محرک و چرخ دنده ای که روی شفت محرک قرار می گیرد دنده رانده می گویند. تعداد دندانه های چرخ دنده با حرف z مشخص می شود.

بسته به موقعیت نسبی محورهای هندسی محورها، درایوهای چرخ دنده عبارتند از: استوانه ای، مخروطی و پیچی. چرخ دنده های تجهیزات صنعتی با دندانه های مستقیم، مایل و زاویه دار (شورون) ساخته می شوند.

با توجه به مشخصات دندان ها، چرخ دنده ها متمایز می شوند: پیچ خورده و سیکلوئیدی. در گیربکس ها علاوه بر چرخ دنده های با چرخ دنده های پیچشی، از چرخ دنده های نوویکوف با پروفیل دندانه ای دایره ای استفاده می شود. گیربکس نویکوف امکان استفاده از چرخ هایی با تعداد دندانه های کم را فراهم می کند، به این معنی که دارای دندانه های بزرگ است نسبتو می تواند قدرت قابل توجهی را منتقل کند. چرخ دنده سیکلوئیدی در ابزار و ساعت استفاده می شود.

استوانه ای چرخ دندهبا یک دندانه مستقیم در چرخ دنده هایی با محورهای شفت موازی استفاده می شود و بر روی دومی بدون حرکت یا متحرک نصب می شود.

چرخ دندههایی با دندانهای مایل برای انتقال حرکت بین شفتها که محورهای آن در فضا تلاقی میکنند، و در برخی موارد بین شفتهای موازی استفاده میشود، به عنوان مثال، زمانی که گیربکس باید سرعت محیطی افزایش یافته چرخها و بیصدا بودن عملکرد آنها را ترکیب کند. در بزرگ روابط انتقالتا 15: 1.

چرخ دنده های حلزونی فقط به صورت بی حرکت روی شفت ها نصب می شوند.

برنج. 1. چرخ دنده ها: الف - استوانه ای با دندانه مستقیم، ب - همان، با دندانه مورب، ج - با دندانه شورون، د - مخروطی، د - چرخ - قفسه، e - چرخ دنده کرم، g - c. دندان دایره ای

کار چرخ دنده های مارپیچ با فشار محوری همراه است. فشار محوریمی توان با اتصال دو چرخ دنده مارپیچ با دندانه های مشابه، اما در جهت های مختلف، از بین برد. به این ترتیب یک چرخ شورون به دست می آید (شکل 1، ج) که با چرخاندن راس زاویه دندانه ها در جهت چرخش چرخ سوار می شود. در ماشین های خاص، چرخ های شورون به طور کامل از یک قطعه کار ساخته می شوند.

چرخ دنده های مخروطی با شکل دندانه ها متمایز می شوند: خار، مارپیچ و دایره ای.

در شکل 1، d دندانه های خار مخروطی را نشان می دهد و در شکل. 1، g - چرخ دنده دایره ای. هدف آنها انتقال چرخش بین شفت هایی است که محورهای آنها متقاطع هستند. برای محورهای متقاطع نیز از چرخ دنده های کرمی استفاده می شود (شکل 1، ه). چرخ دنده های مخروطی دندانه دار در چرخ دنده هایی استفاده می شود که به حرکت نرم و بی صدا نیاز است.

در شکل 1، e یک چرخ دنده و یک قفسه را نشان می دهد. در این چرخ دنده، حرکت چرخشی چرخ به حرکت خطی قفسه تبدیل می شود.

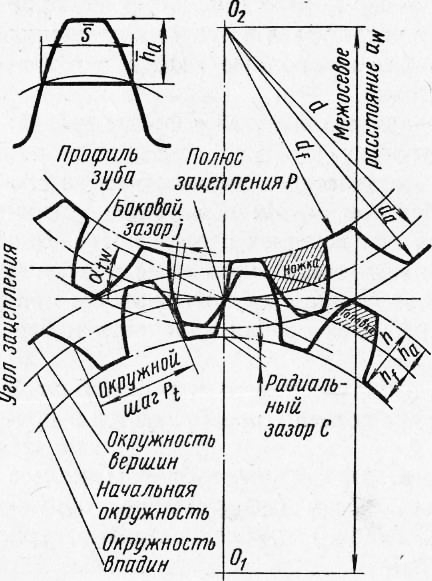

عناصر چرخ دنده. در هر چرخ دنده (شکل 2)، سه دایره (گام، دایره برآمدگی، دایره فرورفتگی) و بنابراین، سه قطر مربوط به آنها مشخص می شود.

گام یا دایره ابتدایی ارتفاع 3Ub را به دو قسمت نابرابر تقسیم می کند: قسمت بالایی که سر دندان نامیده می شود و قسمت پایینی که ریشه دندان نامیده می شود. ارتفاع سر دندان معمولاً با ha، ارتفاع ساق - hf و قطر دایره - d نشان داده می شود.

دور برآمدگی ها دایره ای است که بالای نیمرخ دندانه های چرخ را محدود می کند. مخفف دا.

دایره حفره ها در امتداد پایه حفره های دندان قرار دارد. قطر این دایره df تعیین می شود.

فاصله بین نقاط میانی دو دندانه مجاور که در امتداد قوس دایره گام اندازه گیری می شود، گام چرخ دنده نامیده می شود. گام با حرف P نشان داده می شود. اگر گام، که بر حسب میلی متر بیان می شود، بر عدد n = 3.14 تقسیم شود، مقداری به نام مدول دریافت می کنیم. مدول بر حسب میلی متر بیان می شود و با حرف t نشان داده می شود.

قوس گام درون دندان ضخامت دندان نامیده می شود و قوس S1 عرض ریشه است. به طور معمول S = = Sx. بعد b دندان در امتداد خطی موازی با محور چرخ ها طول دندان نامیده می شود.

فاصله شعاعی کوتاه ترین فاصله بین نوک دندان و پایه حفره چرخ جفت گیری است.

ترخیص جانبی کوتاهترین فاصله بین سطوح پروفیل غیر کاری دندانهای مجاور در زمانی که سطوح کاری آنها در تماس هستند می باشد.

تمام عناصر چرخ دنده با ماژول متصل می شوند: ارتفاع سر دندان ha = t، ارتفاع ساقه دندان hf = 1.2 تن، ارتفاع کل دندان h = 2.2 تن.

با دانستن تعداد دندانه های z، می توان از ماژول برای تعیین قطر دایره گام چرخ دنده d = zm استفاده کرد.

برنج. 2. طرح درگیری در چرخ دنده ها با چرخ دنده استوانه ای

فرمول هایی که با آن می توانید پارامترهای چرخ دنده های استوانه ای را بسته به ماژول و تعداد دندانه ها تعیین کنید، در جدول آورده شده است. 5.

چرخ دنده های کم سرعت از چدن یا فولاد کربنی ساخته می شوند، چرخ دنده های سرعت بالا از فولاد آلیاژی ساخته می شوند. پس از برش دندانه ها در دستگاه های برش دنده، چرخ دنده ها تحت عملیات حرارتی قرار می گیرند تا استحکام آنها افزایش یابد و مقاومت در برابر سایش آنها بهبود یابد. چرخ های کربنی

رژیم غذایی CTa.'irf سطح دندان ها با یک روش شیمیایی-حرارتی - کربورسازی و سپس سفت شدن بهبود می یابد. دندانه های چرخ های پرسرعت پس از عملیات حرارتی آسیاب یا لپ می شوند.سخت شدن سطح با جریان های فرکانس بالا نیز مورد استفاده قرار می گیرد.

برای اینکه درگیری صاف و بدون صدا باشد، یکی از دو چرخ به صورت جفت دنده، در برخی موارد، زمانی که بار اجازه می دهد، از پارچه پارچه ای، نئوپان پلاستیکی لایه چوبی-G یا نایلون ساخته شده است. برای تسهیل درگیر شدن چرخهای دنده هنگام روشن شدن با حرکت در امتداد شفت، انتهای دندانهها از کنار سوئیچ گرد میشوند.

درایوهای دنده باز و بسته هستند. انتقالات را باز کنیدمعمولا آهسته حرکت می کند آنها محفظه حمام روغن ندارند و به طور دوره ای با گریس روغن کاری می شوند. گیربکس های بسته در محفظه ها محصور شده اند. چرخدندههای چرخدندههای محصور یا در حمام روغن یا روانکاری جت فشار روانکاری میشوند.

از نظر سرعت، دنده ها به انواع زیر (m / s) تقسیم می شوند: بسیار کم سرعت - v< 0,5, тихоходные - 0,5 < v < 3, среднескоростные - 3 < v < 15, скоростные - 15 < v < 40, высокоскоростные - v > 40.

دقت چرخ ها و مونتاژ چرخ دنده ها باید رعایت شود استاندارد دولتی... برای چرخ دنده های استوانه ای، مخروطی و حلزونی، 12 درجه دقت تعیین می شود که به ترتیب کاهش دقت با درجه 1-12 نشان داده شده است.

از آنجایی که دقیق ترین درجه 1 و 2 رزرو شده است امکانات مدرنتولید و کنترل نمی تواند از ساخت چرخ های دقیق اطمینان حاصل کند. درجه 12 نیز ذخیره است، زیرا طبق GOST های فعلی، دنده ها هنوز درشت تر از درجه 12 دقت نیستند.

برنامه عالیدرایوهای دنده 6، 7، 8 و 9 درجه دقت دارند. خصوصیات مختصررایج ترین دندانه دار و چرخ دنده های کرمی(درجه 6 - 9 دقت) در جدول آورده شده است. 6. هر درجه از دقت انتقال دندهمطابق با نرمال دقت حرکتی تعیین شده توسط GOST و همچنین صافی چرخ و تماس دندان ها است.

فرود چرخ دنده بر روی شفت ها هیچ تفاوتی با فرود قرقره ها ندارد، بنابراین، فقط بررسی، تنظیم دنده و چرخ دنده های حلزونی در زیر توضیح داده شده است.

الزامات فنی اصلی برای واحدهای مونتاژ دنده به شرح زیر است:

1. دندانه های چرخ ها هنگام بررسی رنگ باید دارای ناحیه تماس حداقل 0.3 طول دندان و در امتداد مشخصات - از 0.6 تا 0.7 ارتفاع دندان باشد.

2. بیرون زدگی وجه شعاعی چرخ ها نباید از حدود تعیین شده توسط الزامات فنی فراتر رود.

3. محورهای محور چرخ های به هم پیوسته و محورهای صندلی های محفظه باید در یک صفحه قرار گرفته و موازی یکدیگر باشند. تحمل ها در نشان داده شده است شرایط فنی.

4. بین دندانه های چرخ های مشبک فاصله ای لازم است که مقدار آن به درجه دقت انتقال بستگی دارد و از جدول مشخص می شود.

5. واحد مونتاژ مونتاژ شده تست شده است بیکاریا تحت بار این باید استحکام کافی برای انتقال نیرو، عملکرد روان و گرمایش متوسط ترتیبات یاتاقان (حداکثر 323 کلوین یا 50 درجه سانتیگراد) را فراهم کند.

6. انتقال باید نرم و تقریبا بی صدا کار کند.

در زیر دستور مونتاژ برخی از واحدهای مونتاژ چرخ دنده های کامپوزیتی آورده شده است.

چرخ دنده حلقه ای روی شانه مرکزی A توپی نصب می شود و با سه تا چهار پیچ موقت با قطر کمتر از قبل ثابت می شود. واحد مونتاژ بر روی یک سنبه برای خروج شعاعی بررسی می شود و تاج با پیچ های موقت ثابت می شود. سوراخ های پیچ باقی مانده در هاب و تاج به طور مشترک به کمک یک هادی باز شده و فرو می روند و سپس پیچ های معمولی در این سوراخ ها وارد می شوند و پیچ های موقت برداشته می شوند و سوراخ های خالی شده به همان روشی پردازش می شوند. اولین ها پس از نصب پیچ و مهره های معمولی در تمام سوراخ ها، در نهایت چرخ دنده از نظر خروجی بررسی می شود. توصیه می شود پیچ ها را در چرخ دنده های بارگذاری شده محکم ببندید آچار گشتاوربه منظور ایجاد نیروی اصطکاک بر روی صفحات فلنج که گشتاور آن از گشتاور انتقال یافته توسط چرخ دنده تجاوز می کند.

چرخ دنده حلقه با کشش روی دیسک توپی فشار داده می شود. برای تسهیل عملیات و جلوگیری از انحرافات احتمالی، روکش در یک حمام روغن یا یک سلف مخصوص، یعنی. ساعت تا 393-423 K (120-150 درجه سانتیگراد). سپس سوراخ هایی برای درپوش ها ایجاد می شود. به جای درپوش، بستن اغلب با پرچ انجام می شود. در این حالت، سوراخ ها سوراخ می شوند، پرچ ها در آنها نصب می شوند و روی پرس ها پرچ می شوند.

هنگام نصب واحدهای مونتاژ چرخ دنده بر روی شفت، خطاهای زیر اغلب رخ می دهد: چرخش چرخ دنده روی ژورنال شفت، خروج شعاعی در اطراف محیط برآمدگی ها، خروجی انتهایی و شل بودن بر روی شانه شفت.

با ضربه زدن روی چرخ دنده فشرده شده با یک چکش فلزی نرم، واحد مونتاژ برای تاب خوردن بررسی می شود.

بررسی خروجی شعاعی و صورت واحد مونتاژ - چرخ دنده با شفت بر روی منشورها یا در مراکز انجام می شود.

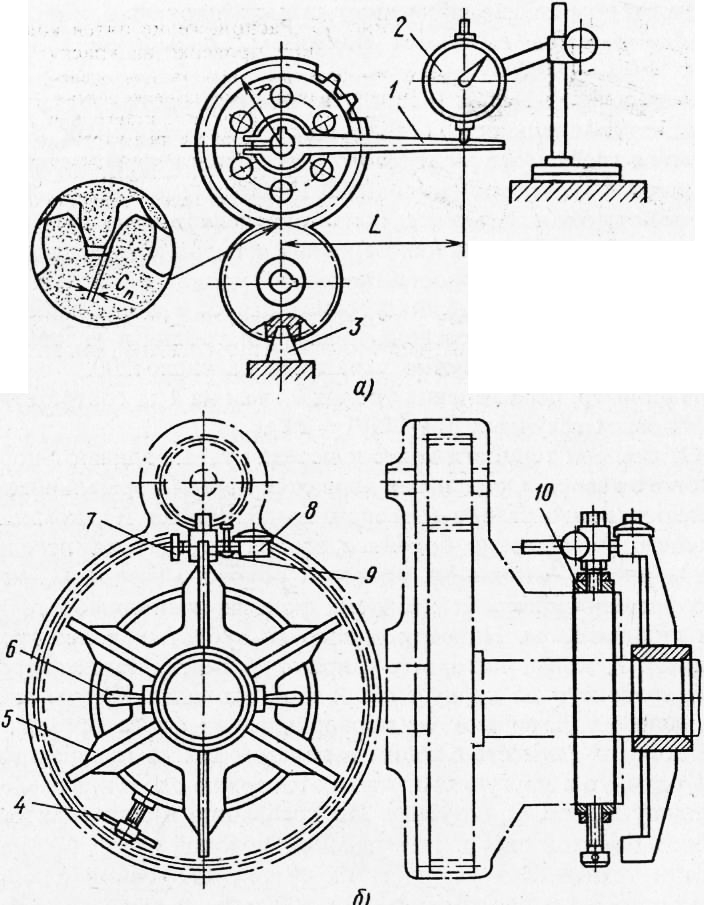

برنج. 3. نصب چرخ دنده های کامپوزیت و بررسی خروجی: a - چرخ دنده مرکب ثابت با پیچ و مهره، ب - ثابت با درپوش، ج - نمودار بررسی محور واحد مونتاژ - چرخ دنده برای خروجی شعاعی و انتهایی

برای این کار، شفت روی منشورها گذاشته می شود، موقعیت نشیمنگاه منشور با پیچ تنظیم می شود و شفت مطابق با نشانگر به موازات صفحه سطح نصب می شود. یک گیج استوانه ای در حفره چرخ قرار می گیرد که قطر آن باید 1.68 ماژول درگیری چرخ باشد. پایه با نشانگر به گونه ای نصب شده است که پای آن با گیج تماس پیدا کند و با یک یا دو چرخش فلش تداخل داشته باشد. در همان زمان، خواندن نشانگر متوجه می شود، سپس، با جابجایی سنج از طریق 2-3 دندان و چرخاندن چرخ، گیج را به پای نشانگر ببرید. فلش یادداشت می شود و مقدار خروجی قطری تعیین می شود. خروجی مجاز قسمت انتهایی و قطر لبه چرخ دنده بستگی به درجه دقت چرخ مطابق با GOST y دارد. خروجی نهایی با یک نشانگر بررسی می شود.

چرخ دنده صحیح دندانه ها زمانی اتفاق می افتد که محورهای چرخ ها موازی باشند، هیچ تلاقی وجود نداشته باشد و فاصله بین محورهای محورها برابر با مقدار محاسبه شده باقی بماند. موازی محورهای یاتاقان های محفظه چرخ دنده (شکل 4) با یک شتیهماس، یک کولیس ورنیه و یک نشانگر بررسی می شود. فاصله بین محورهای بلبرینگ ها با سنبه های کنترلی نصب شده در محفظه بررسی می شود. فاصله بین سنبه ها یا در امتداد سطح بیرونی آنها اندازه گیری می شود.

برنج. 4. طرح بررسی موازی و عمود بودن محور سوراخ ها و شفت ها با شفت کنترل و ابزار اندازه گیری جهانی

با تعیین ابعاد یا در هر دو طرف، عدم موازی بودن محورهای سوراخ های یاتاقان مشخص می شود. برای دستیابی به فاصله مرکزی و موازی مورد نیاز، محفظه های بلبرینگ جابجا می شوند. عدم موازی بودن در صفحه عمودی را می توان با اعمال یک سطح برای هر یک از شفت ها تعیین کرد. مقدار غیر موازی بودن در این حالت برابر با اختلاف قرائت سطح در تقسیمات زاویه ای خواهد بود. به طور معمول، قیمت تقسیم سطح به کسری از میلی متر در میلی متر داده می شود، و برای تبدیل قرائت سطح به ثانیه قوس، قیمت تقسیم باید در 200 ضرب شود.

به عنوان مثال، تقسیم سطح 0.1 میلی متر بر 1 متر مربوط به 20 ثانیه قوس (0.1-200 / 1 = 20") است.

از درجه دقت چرخ ها و چرخ دنده ها، هنجارهای فاصله جانبی تعیین می شود. موارد اصلی هنجارهای ترخیص تضمین شده عادی (که با حرف X مشخص می شود) است که کاهش فاصله جانبی ناشی از گرمایش دنده را جبران می کند.

در شکل 5، a بررسی فاصله جانبی را نشان می دهد که در چرخ دنده های استوانه ای با پروب یا نشانگر انجام می شود. یک بند به شفت یکی از چرخهای دنده متصل است که انتهای آن به پایه نشانگر نصب شده روی بدنه واحد مونتاژ متصل میشود. چرخ دنده دیگر توسط یک نگهدارنده از چرخش جلوگیری می شود. سپس بند به همراه شفت و چرخ کمی در یک جهت چرخانده می شود و این کار فقط با مقدار فاصله دندانه ها قابل انجام است. فاصله جانبی با توجه به نشانگر تعیین می شود. کوچکترین فاصله جانبی C «در مشخصات فنی مونتاژ واحد مونتاژ نشان داده شده است. با فاصله مرکز به مرکز 320 - 500 میلی متر برای دنده های با دقت متوسط، این شکاف باید حداقل 0.26 میلی متر باشد. با دقت بیشتر، فاصله های جانبی با استفاده از دستگاه های نشانگر با استفاده از روش به اصطلاح از راه دور اندازه گیری می شود. این دستگاه ها به شما امکان می دهند فاصله را در چرخ دنده های کور اندازه گیری کنید.

در شکل 5، b یکی از این دستگاه ها را نشان می دهد. این متشکل از یک ضربدر است که روی شفت گیربکس با دسته ها و یک پایه با یک نشانگر ثابت شده است. پایه با نشانگر به یک گیره پیچ می شود و با یک پیچ به پوشش گیربکس ثابت می شود. هنگام تکان دادن شفت با دست تا زمانی که صفحه متقاطع با پایه نشانگر که روی پوشش ثابت گیربکس ثابت شده است تماس پیدا کند، فاصله جانبی بین دندانه ها تعیین می شود. چرخ دنده کوچک باید ثابت باشد.

برنج. 5. طرح بررسی فاصله جانبی توسط نشانگر: a - راه باز، ب - از راه دور

فاصله اندازه گیری شده باید به قطر دایره اولیه چرخ دنده اشاره شود که روی شفت آن صلیب ثابت شده است.

به همین ترتیب، هنگام چرخاندن آن همراه با شفت در زاویه 60 درجه، فاصله جانبی را برای پنج موقعیت دیگر صلیب بررسی کنید. با توجه به نتایج اندازه گیری ها، نوسان در مقدار فاصله های جانبی تعیین می شود و کیفیت انتقال مونتاژ شده قضاوت می شود. بسته به ماژول و دقت قطار دنده، تفاوت مجاز در فاصله های جانبی 0.08-0.15 میلی متر است.

برنج. 6. محل نقاط تماس هنگام بررسی رنگ:

الف - ابعاد تماس برای ارزیابی، ب - آرایش یک طرفه نقطه (چرخ کج روی دستگاه برش دنده یا سوراخ های اریب در محفظه جعبه دنده، ج - شکاف بزرگدر امتداد کل تاج (فاصله مرکزی کوچک یا بزرگ)، g - فاصله کافی در طول کل تاج (ضخامت بیش از حد یا ناکافی دندان یک یا هر دو چرخ)

نقاط لمس نادرست و محل نادرست روی دندان ها نتیجه خطاهایی است که در هنگام پردازش و مونتاژ چرخ ها، شفت ها، محفظه دنده ها، یاتاقان ها به وجود آمده است. در شکل 6، b، چاپ جوهر یک طرفه قرار دارد. یک وصله تماسی نادرست می تواند ناشی از چرخش کج روی یک دستگاه برش دنده یا سوراخ نامناسب در محفظه جعبه دنده باشد.

اگر دندان چرخ از سمت انتهایی فرو رفته باشد و موقعیت آن هنگام چرخش 180 درجه تغییر نکند، بنابراین، محور سوراخ در محفظه کج می شود. این خطا با فشار دادن بوش جدید و سوراخ کردن آن یا فشار دادن پین چرخ دنده در صورتی که روی پین قرار گرفته باشد برطرف می شود.

در شکل 6، c یک شکاف بیش از حد بزرگ را در طول کل لبه نشان می دهد. دلایل ممکن: فاصله مرکز به مرکز در مسکن خیلی کوچک یا خیلی بزرگ. خطا را از بین ببرید

با سرکوب بوش های بدن و خسته کردن مجدد آنها.

فاصله ناکافی در طول کل تاج در شکل نشان داده شده است. 6، د) دلایل احتمالی برای فاصله کم: ضخامت بیش از حد یا ناکافی دندان در یک یا هر دو چرخ. در این مورد، چرخ ها را تعویض کنید یا از محفظه ای با فاصله مرکزی متفاوت استفاده کنید.

در شکل 9.1، a دو غلتک استوانه ای را نشان می دهد که بدون لغزش یکی بر روی دیگری می غلتند. بیایید آنها را استوانه های اولیه (در طرح ریزی آنها - دایره های اولیه) بنامیم و غلتک ها را به چرخ دنده تبدیل می کنیم و برای این منظور فرورفتگی ها را روی آنها برش می دهیم و برجستگی ها را افزایش می دهیم (شکل 9.6) که با هم دندانه هایی با مشخصات مشخص را تشکیل می دهند. بدیهی است که شرط لازم برای کارکرد انتقال، برابری پله های محیطی اندازه گیری شده در امتداد قوس های دایره های اولیه است.

ضلع های جانبی پروفیل دندان (یک یا هر دو طرف در حال کار هستند) را می توان با توجه به پیچک (که بیشتر مورد استفاده قرار می گیرد، شکل 9.7، a)، منحنی های حلقوی که از چرخش دایره های O1 و O2 در امتداد چرخش ایجاد می شود، مشخص کرد. دایره های اولیه (شکل 9.7.6)، در امتداد قوس های دایره (در انتقال نویکوف، شکل 9.7، ج).

در فرآیند پیوند، نرمال کشیده شده به منحنی ها در نقطه مماس همیشه از قطب پیوند P عبور می کند.

مکان نقاط تماس در درگیری پیچشی یک خط مستقیم است که زاویه ای 20 درجه ایجاد می کند و عمود آن در P به O1O2 بازیابی می شود (همه نرمال ها منطبق هستند). قطعه l این خط مستقیم طول درگیری است (شکل 9.8). در چرخ دنده سیکلوئیدی - منحنی AB، در چرخ دنده دایره ای - یک یا دو خط مستقیم AB و CD.

در ادامه، چرخ دنده های استوانه ای با چرخ دنده پیچی در نظر گرفته شده است.

بگذارید z1 و z2 تعداد دندانههای چرخها باشد (در مورد خاص z1 = z2). اجازه دهید رابطه بین گام محیطی (به یاد بیاورید که برای هر دو چرخ برابر هستند (نگاه کنید به شکل 9.6))، تعداد دندانه ها و قطر دایره اولیه.

برای حذف عدد غیرقابل قیاس pi از فرمول ها، مقدار pt طوری انتخاب می شود که مضربی از pi باشد، به عنوان مثال، 0.5pi. پی 2pi و غیره تعدد (به میلی متر) را ماژول محیطی چرخ دنده می گویند و با mt نشان داده می شود. (طبق GOST 16530-83، مدول یک مقدار خطی پی است که بار کوچکتر از مرحله محیطی است؛ mt = pt / pi). حالا فرمول های بالا را می توان به این صورت بازنویسی کرد: dw1 = mt * z1 و dw2 = mt * z2.

از آنجایی که چرخ های دنده درگیر دارای پله های محیطی یکسانی هستند، بنابراین، ماژول های آنها نیز برابر هستند.

تعریف دیگری از مدول از فرمول mt = dw / z به دست می آید - این تعداد میلی متر قطر اولیه (گام) در هر دندان است.

ماژول پارامتر اصلی طراحی قطار دنده است. مقادیر آن (0.05 ... 100 میلی متر) هنگام طراحی از GOST 9563-60 * (ST SEV 310-76) انتخاب می شود. در اینجا عصاره ای از این استاندارد برای مقادیر ماژول که اغلب در تمرین آموزشی یافت می شود آورده شده است: ردیف 1 - 1؛ 1.25; 2 2.5; 3; 4 5 6 هشت 10; 12; شانزده بیست؛ ردیف 2 - 1.125؛ 1.375; 1.75; 2.25; 2.75; 3.5; 4.5; 5.5; 7.0; یازده 14; 18. مقادیر ردیف 1 ترجیح داده می شود.

به چرخ هایی که مدول کمتر از یک دارند مدول ریز می گویند.

استوانه های اولیه (اکنون خیالی) در دندانه های سر از پاها جدا می شوند (شکل 9.9). اجازه دهید سطوح استوانه ای متحدالمرکز را از طریق پایین فرورفتگی ها و بالای سرها توصیف کنیم. برآمدگی آنها دایره های برآمدگی (da) و فرورفتگی (d1) است. (در ادامه، فقط در صورت لزوم، مشترکین "1" و "2" را علامت گذاری می کنیم.)

ارتفاع سر معمولاً برابر با ماژول است و پاها - 1.25 ماژول. از این رو،

da = dw + 2mt = mt * z + 2mt = mt (z + 2); dt = mt (z-2.5).

برای افزایش استحکام و کاهش ساییدگی، دندان ها تحت اصلاح قرار می گیرند: ارتفاع سر چرخ کوچکتر توسط ساق افزایش می یابد و چرخ بزرگتر- کاهش می یابد و دایره های اولیه دیگر مانند شکل 2 تقسیم کننده نیستند. 9.6. هر چرخ دایره گام d خود را دارد که با چرخ اولیه منطبق نیست (شکل 9.10).

اصلاح با جابجایی ابزار برش دنده - یک قفسه (شکل 9.11) انجام می شود، که دندانه های آن دارای یک کانتور اولیه معمولی هستند که توسط GOST 13755-81 برای اینولوت ایجاد شده است. چرخ دنده های استوانه ای(شکل 9.12)، با مقدار m * x، که در آن x ضریب جابجایی کانتور اصلی (ضریب تصحیح) است. بنابراین دایره گام دایره ای است که در آن گام و زاویه درگیری با گام و زاویه درگیری قفسه اصلی برابر است.

دایره گام پایه اصلی برای تعیین عناصر دندان و اندازه آنها است.

مدول m در اینجا همچنین نسبت گام محیطی اندازه گیری شده در امتداد دایره گام به پی است. بنابراین، d = mz فرمول اصلی طراحی برای یک چرخ دنده است.

برای چرخ های اصلاح نشده، دایره گام با دایره اولیه منطبق است (x = 0)، همانطور که در شکل 1. 9.6 و 9.9. چرخ های با z1 = z2 اصلاح نمی شوند.

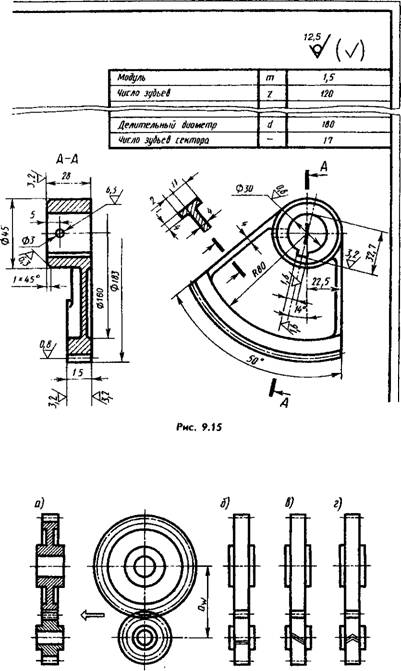

در نقشه کاری چرخ، مطابق با GOST 2.403-75 * (ST SEV 859-78)، در صفحه پارامتر قرار داده شده در گوشه سمت راست بالای نقاشی (شکل 9.13)، ماژول، تعداد دندان ها را نشان دهید. ، تعداد استاندارد کانتور اصلی عادی، ضریب جابجایی و درجه دقت مطابق با GOST 1643-81، به عنوان مثال 7-N GOST 1643-81، که در آن 7 درجه هفتم دقت است (1 وجود دارد. .. در مجموع 12 به ترتیب نزولی)، H نوع جفت گیری (با فاصله جانبی صفر) است.

در قسمت های دوم و سوم جدول (با قسمت اصلی از هم جدا می شوند

خطوط) داده ها را برای کنترل (به GOST 2.403-75 مراجعه کنید) و داده های مرجع را به ترتیب قرار می دهند.

نقشه های آموزشی معمولاً حاوی داده های مشخص شده در شکل 1 هستند. 9.13 به طور معمول دو قاب، با فرض عدم تصحیح چرخ (x = 0)، یا حتی فقط مقادیر m، z، d را نشان می دهد.

در قسمت جلویی، فقط قطر بیرونی چرخ نشان داده شده است. زبری سطوح کناری دندان ها روی خط سطح زمین اعمال می شود. دندان ها در برش های محوری در همه موارد بدون سایه باقی می مانند.

در ترسیم چرخ دنده مارپیچ، پس از ستون "تعداد دندانه ها"، دو ستون برای نشان دادن زاویه شیب دندانه ها و جهت آنها اضافه می شود - راست (شکل 9.14) یا چپ، برای چرخ های شورون ستون دیگری با کتیبه "شورون".

همانطور که از شکل مشاهده می شود. 9.14، برای یک چرخ دنده مارپیچ، یک گام انتهایی و یک نرمال - در یک صفحه عمود بر جهت دندان ها مشخص می شود. بر این اساس، بین ماژول های انتهایی و معمولی تمایز قائل شد.

از آنجایی که چرخ دنده های مارپیچ با همان ابزار مدولار چرخ دنده های خار ساخته می شوند (شکل 9.17 را ببینید)، ماژول m در نقشه کاری آن در جدول پارامترها نشان داده شده است (mn همیشه برابر با m است).

در رسم بخش (شکل 9.15) در ستون "تعداد دندان ها" تعداد آنها را روی دایره کامل نشان دهید (در این مثال 120) و بعد از ستون "قطر گام" ستون "تعداد دندانه ها" را اضافه کنید. بخش» (17 در این مثال).

در نقشه های مونتاژ (شکل 9.16، آگهی) در صفحات عمود بر محور چرخ دنده ها، دایره های برآمدگی ها با خطوط اصلی نشان داده شده است (بدون شکاف در منطقه درگیری): خطوط اولیه خطوط نازک نقطه چین هستند. (آنها باید یکدیگر را لمس کنند)، فرورفتگی ها به صورت جامد نازک هستند (نیازی به نشان دادن آنها نیست). دایره های گام چرخ ها اعمال نمی شود.

در بخش، دندانه یکی از چرخ ها (ترجیحاً پیشرو) در جلوی دندان پیرو نشان داده شده است (به فلش در شکل 9.16، a مراجعه کنید). اگر چرخ ها ریزدانه (یا مقیاس کوچک) باشند، شکاف ها نشان داده نمی شوند. در صورت لزوم، نوع درگیری و جهت دندان ها مانند شکل نشان داده شده است. 9.16.6، ج، د.

هنگام برداشتن طرح چرخ دنده (نام رایج قابل قبول برای چرخ دنده ها) ، لازم است قطر محیط برآمدگی های da را اندازه گیری کنید ، تعداد دندان ها را بشمارید و مدول را از فرمول da = m (z + 2) تعیین کنید. ). در این مورد، ممکن است مقدار مدول به دست آمده با استاندارد متفاوت باشد (به عنوان مثال، با مقادیر داده شده در بالا برای مقادیر در محدوده 1 ... 20 میلی متر). سپس باید نزدیکترین مقدار مدول استاندارد را گرفته و مقدار اندازه گیری شده da را مشخص کرد.

چرخ دنده ها از چدن (به عنوان مثال، درجه SCH-40)، فولاد (به عنوان مثال، گریدهای 45، 12XNZA)، آلیاژهای غیر آهنی و سایر مواد در ماشین های برش دنده ساخته می شوند - سوراخ کردن چرخ دنده، شکل دادن به چرخ دنده و موارد دیگر، که به دندان ها شکل می دهد. آنها با درجه بسیار بالایی از دقت نیاز دارند.

در شکل 9.17، a، b، c نمونه هایی از روش های ساخت هستند:

الف - با کاتر انگشتی که نمایه آن کپی نمایه حفره دندان است (روش کپی). ب - کرم برش؛ در - یک ناراحت کننده; ریل (شکل 9.11 را ببینید). سه مورد آخر روش های نفوذ کارآمدتری هستند.

چرخ دنده ها نیز با نورد گرم ساخته می شوند که در برخی موارد نیازی به ماشینکاری بیشتر ندارد.

برای به دست آوردن عملکرد مورد نیاز در چرخ دندههای با چرخ دندههای استوانهای در حین ساخت، باید از دقت حرکتی مناسب، صافی درگیری، اندازه و موقعیت منطقه تماس سطوح جانبی، اندازه و ثبات جانبی اطمینان حاصل شود. و فاصله شعاعی در چرخ دنده، و همچنین کیفیت متناظر دندانه های سطوح جانبی. دقت حرکتی چرخ دنده ها به دقت ماشین و ابزار درگیر در برش دنده و به دقت موقعیت قطعه کار در حین برش دنده بستگی دارد.صحت نصب، یا، همانطور که گاهی اوقات نامیده می شود، درستی پایه، به نوبه خود به دقت چرخ چرخ وارد برش دنده بستگی دارد.

در ساخت چرخ دنده، در مرحله اول، الزامات خاصی بر فرآیند فن آوری تحمیل می شود که به کیفیت چرخ دنده های تمام شده بستگی دارد. الزامات اصلی عبارتند از:

- اطمینان از هم مرکز بودن سطح نشیمنگاه استوانه ای و سطوح بیرونی؛

- اطمینان از عمود بودن سطح نشیمنگاه و حداقل یک انتهای پایه، و در چرخ دنده های بریده شده توسط یک بسته - دو انتهای پایه.

در این حالت باید از عمود بودن سطح نشیمنگاه و انتهای تکیه گاه سازه نیز اطمینان حاصل شود.

عدم تمرکز پایه و سطوح نشیمن سازنده و سطح برآمدگی ها منجر به ایجاد فاصله شعاعی ناهموار در درگیری می شود و برای چرخ دنده هایی که اندازه گیری ضخامت دندان با دندان سنج ارائه می شود - عدم امکان اندازه گیری دقیق ضخامت دندان ها... عمود نبودن سطح نشیمنگاه و انتهای پایه و همچنین موازی نبودن انتها منجر به انحنای سنبه ای می شود که قطعه کار برای برش روی آن نصب شده است و خود چرخ دنده دارای خطاهایی خواهد بود که در خروجی شعاعی لبه چرخ دنده و در اعوجاج شکل و موقعیت وصله تماس بیان می شود. بنابراین، دقت چرخ دنده نه تنها به خود فرآیند برش دنده، که در مرحله دوم ساخت انجام می شود، بستگی دارد، بلکه تا حد زیادی به دقت قطعه کار نیز بستگی دارد.

GOST های فعلی برای چرخ دنده ها تحمل ها را فقط برای چرخ دنده های تمام شده تعیین می کند، بنابراین، بسته به موارد اتخاذ شده، می توان دقت ساخت قطعات کار را تعیین کرد. فرآیند تکنولوژیکیروش های پردازش و کنترل الزامات سطوح پایه قطعه کار باید بر اساس استانداردهای صنعتی یا کارخانه تعیین شود.

برای اطمینان از دقت مشخص شده چرخ دنده های تمام شده، پارامترهای زیر برای جاهای خالی استاندارد شده است:

- اندازه و شکل سوراخ (برای چرخ دنده های نصب شده)؛

- ابعاد یاتاقان های شفت (برای چرخ دنده های غلتکی)؛

- قطر بیرونی قطعه کار؛

- خروج شعاعی سطح بیرونی قطعات کار؛

- خروجی صورت انتهای پایه قطعه کار (انتهایی که قطعه کار در امتداد آن بر اساس دستگاه در هنگام برش دنده قرار دارد).

سوراخهای قطعه کار پایه تکنولوژیکی هنگام برش دنده هستند و در چرخ دنده تمام شده پایههای اصلی، اندازهگیری و مونتاژ هستند، یعنی سوراخ دقت ماشینکاری را در حین برش دنده و دقت اندازهگیری را هنگام بازرسی چرخ دنده تمام شده تعیین میکند. بنابراین، در قسمت های خالی برای چرخ دنده های 3 ... 5 درجه دقت، قطر سوراخ های پایه نباید بدتر از کیفیت 5 باشد، برای چرخ های درجه 6 و 7 دقت - نه بدتر از کیفیت 7، برای چرخ هایی با درجه دقت پایین تر - بدتر از درجه 8 نیست ... زبری سطح سوراخ باید باشدR α = 0.4 میکرومتر;R α = 0.8 میکرومتر وR α = 1.6 میکرومتر.

انحراف در قطر بیرونی قطعه کار دنده به خودی خود بر دقت قطار دنده تأثیر نمی گذارد. از آنجایی که سطح بیرونی اغلب به عنوان پایه اندازه گیری هنگام اندازه گیری تعدادی از پارامترها در چرخ دنده تمام شده و همچنین به عنوان پایه اندازه گیری هنگام اندازه گیری بر روی یک دستگاه برش دنده استفاده می شود، انحرافات قطر خارجی باید بسته به شرایط محدود شود. استفاده از سطح بیرونی بنابراین، انحراف و تحمل برای قطر خارجی قطعه کار را می توان با توجه به درجه چهاردهم تعیین کرد، مشروط بر اینکهکه انحراف قطر خارجی برای چرخ دنده ها با 3 ... 7 درجه دقت از 0.1 متر تجاوز نخواهد کرد. برای چرخ هایی با درجه دقت درشت تر، انحراف نباید از 0.2 متر تجاوز کند، جایی که m ماژول چرخ دنده است. تلورانس ها در بدنه قطعه کار تنظیم می شوند.

هنگام استفاده از سطح بیرونی قطعه کار به عنوان پایه اندازه گیری برای تراز کردن موقعیت قطعه کار در حین برش دنده، توصیه می شود خروجی شعاعی آن را نسبت به محور چرخ محدود کنید. در این حالت، خروجی شعاعی مجاز F rr قطعه کار باید بخشی از تحمل خروجی شعاعی F rr لبه دنده چرخ تمام شده باشد، یعنی. F rrd = (0.5 ... 0.7)F rr.

اگر از سطح بیرونی به عنوان پایه استفاده نشود، خروجی شعاعی مجاز F rr قطعه کار را می توان دو برابر کرد، اما نباید از تحمل قطر قطعه کار تجاوز کند.

خروجی سطح پایه انتهایی قطعه کار بر روی نشانگرهای تماس دندانه ها تأثیر می گذارد، از این نظر، خروجی انتهایی مجاز Ft قطعه کار یک چرخ دنده خار باید تنها بخشی از تحمل F β برای جهت باشد. دندان، و برای یک چرخ دنده مارپیچ از ماژول های متوسط و بزرگ - بخشی از حداکثر انحراف گام محوری ...

انتخاب طرح مرحله اول فرآیند تکنولوژیکی ساخت چرخ دنده تحت تأثیر طراحی چرخ دنده است. به این ترتیب است که طرح های فرآیندهای فناوری برای ساخت چرخ دنده های متعلق به کلاس های "بوشینگ" و "شفت" به طور قابل توجهی متفاوت است.... این تمایز مستقل از دیگران وجود دارد. ویژگی های طراحیچرخ دنده، و همچنین انواع و انواع تولید.

هنگام انتخاب یک طرح ماشینکاری برای چرخ دنده کلاس "آستین"، باید با ملاحظات زیر هدایت شود:برای پایه اولیه پردازش چرخ، سطوح درمان نشده انتخاب می شوند که باید با سطوح ماشین کاری شده متحدالمرکز باشند و سطوح انتهایی عملیات مهر زنی باید موازی با سطوح انتهایی ماشین کاری شده باشند.

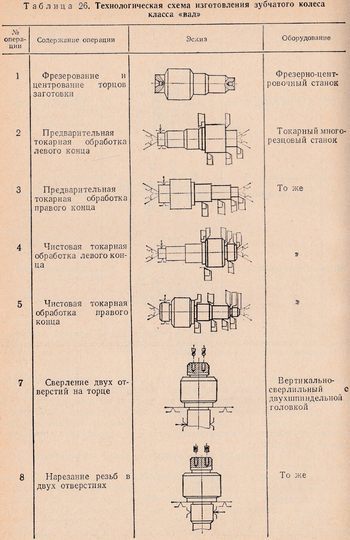

جدول 25 به عنوان مثال طرح تکنولوژیکی ساخت چرخ دنده (کلاس "آستین") را نشان می دهد.

از پایه های نصب اولیه، اولین عملیات انجام می شود که شامل حفاری و ریمینگ است سوراخ مرکزیو برش از همان نصب یکی از انتهای توپی. هدف از این عملیات تهیه یک سوراخ مرکزی و ایجاد یک پایه انتهایی ماشینکاری شده برای عملیات بعدی است.عملیات دوم - برش زدن - از پایه انتهایی ایجاد شده انجام می شود و به شکل گیری یک پروفیل سوراخ، به عنوان مثال، یک شکاف کاهش می یابد. پایه پردازش بیشتر از قبل سطح نشیمن سوراخ (شکاف ها) و صفحه انتهایی خواهد بود.

عملیات سوم و چهارم برای مرحله اول نهایی است و به تکمیل چرخ دنده برای برش دندان خلاصه می شود. آنها بر اساس عناصر انجام می شوند اتصال اسپلاینیا پروفایل سوراخ دیگر هنگام انجام این عملیات، الزامات مربوط به قطعه کار برای برش، در بالا تعیین شده و به اطمینان از تمرکز سطح خارجی چرخ دنده و سطح نشستن سوراخ، و همچنین عمود بودن صفحات انتهایی ماشین کاری شده کاهش می یابد. از سوراخ، باید به ویژه رعایت شود.

عمل پنجم - برش اولیه و نهایی دندان ها - بر روی دستگاه هابینگ چرخ دنده انجام می شود. پایه این عملیات سوراخ سوراخ و یکی از انتهای چرخ دنده حلقه است.عملیات ششم، هفتم و دوازدهم به انواع فرآوری تکمیلی اشاره دارد. در اینجا، پایه همان سطوح است.

ماشینکاری چرخ دنده های کلاس "شفت" معمولاً در مراکز انجام می شود و فقط در برخی از عملیات ها به منظور افزایش اطمینان و استحکام بست قطعه با استفاده از سطوح دیگر ثابت می شود.

جدول 26 یک طرح تکنولوژیکی برای ساخت چرخ دنده (کلاس "شفت") را نشان می دهد.

اولین عملیات هنگام ماشینکاری چرخ دنده از کلاس "شفت"، برش دادن انتهای و مرکز قطعه کار است. توصیه میشود این عملیات را روی ماشینهایی انجام دهید که اجازه میدهند انتها را فرز کنید و قسمت را از یک نصب در مرکز قرار دهید. عملیات از دوم تا پنجم با نصب قطعه کار در مراکز دستگاه به تراشکاری اولیه و نیمه تمام کاهش می یابد. عملیات هفتم و هشتم - حفاری و ضربه زدن در دو سوراخ در وجه انتهایی - مرحله اول قطعه را تکمیل می کند. عمل نهم - برش مقدماتی دندانه ها - با هابینگ چرخ دنده با نصب قطعه در مراکز انجام می شود. عمل دهم - تراشیدن - نیز بر اساس مراکز انجام می شود.عملیات پانزدهم - کربورسازی و سخت شدن دنده. پس از عملیات حرارتی، مراکز سمباده یا سمباده می شوند. این عملیات مورد نیاز است. عملیات هجدهم و نوزدهم - ساییدن گردنهای استوانهای و انتهای آن - فرآیند تکمیل را به پایان میرساند و پس از آن اسپلینها آسیاب میشوند و نخ روی ساقه بریده میشود.

فرآیندهای فناورانه شامل عملیات قفل سازی و کنترل است که در مراحل خاصی از پردازش یک قطعه انجام می شود.

شرح داده شده طرح های نمونهفرآیندهای تکنولوژیکی برای انواع مختلفو انواع تولید

افزایش نیاز به کیفیت سطح دندان ها و دقت عناصر چرخ دنده چرخ دنده ممکن است مستلزم گنجاندن عملیات تکمیلی، حرارتی و کنترل اضافی در فرآیند فناوری باشد. بسته به نوع تولید، عملیات های مختلف را می توان بزرگ یا تقسیم کرد، اما مدار، ترتیب مراحل و ترتیب عملیات بدون تغییر باقی می ماند.

چرخ دنده های استوانه ای طراحی بسیار پیچیده ای دارند (وجود ژورنال های اضافی، سوراخ ها و غیره) و انتخاب طرح کاملساخت فرآیند فن آوری باید بر اساس یک تجزیه و تحلیل کامل انجام شود الزامات فنیقابلیت های طراحی و تولید

در جایگاه ویژه ای در میان چرخ دنده های کلاس "هاب"، چرخ دنده های درگیری داخلی قرار دارند. اندازه های بزرگ، بر اساس هنگام کار بر روی قطر خارجی قطعه. قطعات این نوع نمودار جریان متفاوتی دارند.تفاوت در این است که سطح استوانه ای پایه، سطح برآمدگی دندان ها و سطح انتهایی معمولاً در یک تنظیم از قطعه پردازش می شود و پایه هنگام برش دندان ها سطح بیرونی است که قطعه نصب می شود. در فیکسچر یا در امتداد آن نصب قطعه روی صفحه دستگاه برش دنده با استفاده از نشانگر کالیبره می شود.

انواع اصلی وسایل مورد استفاده در عملیات مرحله اول سنبه های تراشکاری برای چرخ دنده های استوانه ای کلاس می باشد. "آستین"،ارائه متمرکز بودن سطوح استوانه ای بیرونی و داخلی چرخ دنده خالی، دستگاه هایی برای نصب چرخ دنده بر روی یک ماشین سنگ زنی داخلی هنگام سنگ زنی سوراخ و انتهای آن.

انواع اصلی وسایل مورد استفاده در عملیات مرحله اول سنبه های تراشکاری برای چرخ دنده های استوانه ای کلاس می باشد. "آستین"،ارائه متمرکز بودن سطوح استوانه ای بیرونی و داخلی چرخ دنده خالی، دستگاه هایی برای نصب چرخ دنده بر روی یک ماشین سنگ زنی داخلی هنگام سنگ زنی سوراخ و انتهای آن.

در شکل 270 رایج ترین طرح سنبه مرکزی را نشان می دهد. سنبه در یک سر در بوش مخروطی دوک ماشین و در انتهای دیگر در مرکز دم نصب می شود. چرخش سنبه توسط یک کوپلینگ با دو شیار رویی که از طریق پینی که به سنبه فشار داده شده و وارد شیارهای کوپلینگ می شود به فلنج دوک متصل می شود، انجام می شود.به منظور جلوگیری از تأثیر عدم موازی بودن احتمالی صورت انتهای چپ به انتهای تکیه گاه هنگام تثبیت قطعه کار، یک واشر کروی در زیر مهره قرار می گیرد.

در انبوه و بزرگ تولید سریالسنبه های دوکی با گیره های پیچی و پنوماتیکی نیز استفاده می شود. در شکل 271 یک سنبه شکاف دار دوکی را با یک گیره پنوماتیک نشان می دهد.بدنه 5 سنبه داخل مخروط دوک 2 قرار می گیرد و با واشر 3 محکم می شود و با سه پیچ 4 روی فلنج دوک فشار می یابد. یک شکاف بسته که پیچ 6 از آن عبور می کند که از افتادن کلت از بدنه جلوگیری می کند ... میله 1 که با سیلندر پنوماتیک متصل است از سنبه و کولت عبور می کند و مهره های 8 روی دم رزوه دار آن پیچ می شوند و به کمک آن گیره کلت تنظیم می شود. هنگامی که رانش به سمت چپ حرکت می کند، کولت را روی مخروط می کشد و قسمت را ثابت می کند.هنگامی که رانش به سمت راست حرکت می کند، کولت را با شانه از بدنه سنبه بیرون می کشد، در نتیجه کولت قادر به فشرده سازی و رها کردن قطعه است.

در انبوه و بزرگ تولید سریالسنبه های دوکی با گیره های پیچی و پنوماتیکی نیز استفاده می شود. در شکل 271 یک سنبه شکاف دار دوکی را با یک گیره پنوماتیک نشان می دهد.بدنه 5 سنبه داخل مخروط دوک 2 قرار می گیرد و با واشر 3 محکم می شود و با سه پیچ 4 روی فلنج دوک فشار می یابد. یک شکاف بسته که پیچ 6 از آن عبور می کند که از افتادن کلت از بدنه جلوگیری می کند ... میله 1 که با سیلندر پنوماتیک متصل است از سنبه و کولت عبور می کند و مهره های 8 روی دم رزوه دار آن پیچ می شوند و به کمک آن گیره کلت تنظیم می شود. هنگامی که رانش به سمت چپ حرکت می کند، کولت را روی مخروط می کشد و قسمت را ثابت می کند.هنگامی که رانش به سمت راست حرکت می کند، کولت را با شانه از بدنه سنبه بیرون می کشد، در نتیجه کولت قادر به فشرده سازی و رها کردن قطعه است.

مزیت چنین سنبههایی این است که در حین تولید سریال، کلتهایی با قطرهای مختلف را میتوان روی یک بدنه قرار داد و تغییر ساختار پردازش از یک قسمت به قسمت دیگر فقط با تعویض کلت انجام میشود.

پس از سخت شدن، چرخ دنده های استوانه ای کلاس "آستین" معمولاً باید در امتداد قطر داخلی و وجه انتهایی آسیاب شوند و چرخ دنده هایی با دقت 6 ... 7 درجه نیز در امتداد سطح دندانه ها آسیاب می شوند.

سوراخها و انتهای آنها روی ماشینهای سنگزنی داخلی با وسیلهای برای آسیاب انتهایی آسیاب میشوند. ساییدن سوراخ ممکن است قبل از ساییدن دندان ها باشد یا اگر دندان ها آسیاب نشده باشند، ممکن است عملیات نهایی باشد.

در یک مورد، سوراخ زمین باید با دور اولیه (گام) چرخ متحدالمرکز باشد و قطر اولیه (گام) باید به عنوان پایه سنگ زنی در نظر گرفته شود. نصب مربوطه چرخ دنده در هنگام سنگ زنی با استفاده از ابزارهای ویژه انجام می شود. به طور معمول، اینها یک چاک دقیق سه فک و یک قفس سه غلتکی هستند که چرخ دنده را برای زمین زدن در فک های چاک محکم می کند. در طرح های دیگر دستگاه ها، قطعه توسط شش غلتک متصل به بادامک ها بسته می شود که با حرکت دادن قفس با مخروطی به مرکز کاهش می یابد. سطح داخلی... برخی از طرحهای چاک باعث میشوند که در امتداد پروفیل دندانها وسط قرار گرفته و در عین حال به انتهای چرخ فشار وارد شود.