Eesmärk

Töö käigus tutvuda silindri reduktori otstarbe, seadme ja tööga, laagrisõlmede projekteerimise ja reguleerimisega, määrimisega hammasrattad ja laagrid, määrake peamised parameetrid hammasrattad.

Käigu kirjeldus

käigu reduktorid- need on mehhanismid, mille eesmärk on vähendada nurkkiirusi ja suurendada pöördemomenti, mis on valmistatud eraldi montaažiüksuste kujul.

Eraldi sõlmedena mehaanilised käigud kujundustes ehitusmasinad laialdaselt kasutatakse suletud käigu- või tiguülekandeid, mis on paigaldatud ühte korpusesse, mis on ette nähtud langetamiseks nurkkiirus vedav võll võrreldes veovõlliga ja kutsus käigukastid .

Selliseid nurkkiirust suurendavaid seadmeid nimetatakse kiirendid või kordajad .

Kõrval käigu tüüp eristama spiraaliga käigukastid (Joonis 1, a-d), kooniline ja segatud koonussilindriliste hammasrataste paarid (Joonis 1, d), sama hästi kui tigukäigud (Joonis 1, e).

Kõrval käiguastmete arv eristada käigukaste üks etapp (Joonis 1, a, e) ja mitmeastmeline , tihedamini kaks - (joonis 1, sisse, d) ja kolmeastmeline (Joonis 1, b, d).

Üheastmelised silinderkäigukastid tagavad pöörleva liikumise ülekande ülekandearv kuni 8 ... 10 ja kaldnurk - ülekandearvuga kuni 5 ... 6. Enim levinud on kaheastmelised tigukäigukastid ülekandearvuga 8...50 ja üheastmelised tigukäigukastid.

| |

Käigukastid võib olla eriline ja universaalne. Spetsiaalsed käigukastid mõeldud konkreetse masinamudeli jaoks. Universaalsed käigukastid kaubanduslikult toodetud, saab paigaldada igale masinale.

Seeriakäigukastid valitakse tootjate kataloogide järgi vastavalt edastatavale võimsusele, veovõlli pöörete arvule, ülekandearvule, keskkaugusele (veo- ja veovõllide telgede vahel), aga ka muudele omadustele, mida arvestage laadimisrežiimidega.

Kaheastmeline silindriline käigukast Ts2U (joonis 2) koosneb korpusest 1 , kaanega 2 , vaateakna kate 3 , tuulutusava 4 , õli väljalaskekruvid 5 , õli indikaator 6 , õlideflektori seibid 7 , tüüblitihvt 8 , võllid 9 , käigud 10 , laagrid 11 , laagrikorgid, reguleerimisrõngad ja muud osad.

Käigukasti korpused on enamasti valmistatud keskmise tugevusega hallmalmist SCH 15-32 ja SCH 18-36, hammasrattad ja võllid on valmistatud konstruktsiooniterasest. Käigukasti korpused madala kiirusega astme keskpunktiga kuni 160 mm saab valada ALII alumiiniumsulamist.

hammasrattad 10 ühendatud võlliga 9 läbi tüübel – prisma-, kiil- või segmenteeritud vardad, splain-ühendused - võlli ja rummu silindriliste pindade ümbermõõdul ühtlaselt paigutatud sooned ja eendid.

Võlli toed teostatud kasutades veerelaagrid (pall ja rull) või libisemine .

Toetuste otstarve - hoidke pöörlevaid osi õiges asendis õige toimimine positsiooni. Laagrite sisemised rõngad paigaldatakse võllidele interferentsi kinnitusega ja välimised rõngad, mis on ühendatud fikseeritud osaga - käigukasti korpusega, on paigaldatud väikese vahega (või väiksemate häiretega kui sisemine rõngas).

Laagri välimise ratta paigaldamine libisemisse (kliirensi sobivus) võimaldab välimisel rõngal töötamise ajal pöörlema, mille tulemuseks on jooksuteede ühtlasem kulumine.

Käigukastides Üldine otstarve tavaliselt rakendatakse kombineeritud määrimine (karteri määrimine). Ühte või mitut hammasratast määritakse käigukasti korpuse (karteri) alumises osas vedelasse määrdeainevanni sukeldamisega ning ülejäänud komponendid ja osad, sealhulgas veerelaagrid, määritakse sukeldatud ratastega õli pritsimisega ja tekkinud õliudu ringlemisega. korpuse sees. Ajaliselt on see pidev määrimine. Karteri määrimist kasutatakse sukeldatud rataste ringkiirustel kuni m/s.

Silindriliste hammasrataste sukeldumissügavus on seatud mitte rohkem kui (0,8-1,5) - hammasülekande samm, kuid mitte vähem kui 10 mm. Madalamatel kiirustel, näiteks mitmeastmeliste käigukastide madalatel pööretel astmetel, on rataste sügavam sukeldumine (kuni 1/3 ratta raadiusest) lubatud.

Orienteeruvalt võib vannis oleva õli mahtu võtta (0,3...0,7) 10 -3 m 3 1 kW edastatava võimsuse kohta.

Karteri määrimise korral täidetakse käigukasti korpus filtreeritud õliga läbi luugi või ava, mis on suletud kruvikorgiga - väljalaskeava, mis tagab ka ühenduse korpuse sisemise õõnsuse ja atmosfääri vahel, vältides ülerõhk või vaakum, kui ülekandetemperatuur muutub. Kork - tuulutusava kruvitakse otse korpusesse selle ülemisse ossa või paigaldatud luugi kaane sisse.

Õlitaseme reguleerimine tankimise ja töötamise ajal toimub õliindikaatorite abil: läbipaistev, pulk, silindriliste või kooniliste keermetega juhtkorgid jne.

Kuna käigukastide lubatud õlitase võib varieeruda väga piiratud piirides, on läbipaistvatest õlinäitajatest kõige mugavam kasutada ümaraid. Need on kompaktsed, kergesti valmistatavad, kuid saastumise tõttu väheneb aja jooksul taseme nähtavus. Varda õliindikaatori vardal on märgid, mis näitavad karteri ülemist ja alumist õlitaset. Mõnikord toimivad vardaõli indikaatorid samaaegselt väljalaskeavana.

Kruvikruvid suured suurused kasutatakse äravooluna, s.o. sulgemine kuivendaja. Need asuvad otse korpuse põhjas, nii et sete sulandub õliga. Maksimaalne õlitemperatuur käigukastides ei tohi ületada 95°C.

Määrdeaineid kasutatakse sõlmede, näiteks laagrite individuaalseks määrimiseks.

Lekke vältimiseks määrdeaine käigukasti korpusest või selle eemaldamiseks õliudu ja pritsmete näol kasutatakse erinevaid tihendusmaterjale ja -seadmeid. Komposiitkorpuste (korpus - kate) pistikud tihendatakse enne korpuse kokkupanemist spetsiaalsete salvidega, mis kantakse pistiku tasapinnale. Äärikühendustes võib kasutada ka pehmeid lehttihendi materjale.

Praegu kasutatakse äärikühenduste tihendamiseks laialdaselt tihendeid (GOST 9833) kummist O-rõngaste kujul.

Kummist huuletihendeid (GOST 8752) kasutatakse laialdaselt Ø 6 ... 500 mm läbimõõduga võlli korpuse väljumiskohtade tihendamiseks. Mansetid ei lase õlil korpusest välja voolata ning takistavad tolmu ja niiskuse sattumist sellesse väljastpoolt. Vedrukujuline metallraam annab mansetile jäikuse ning võimaldab tihedalt ja hermeetiliselt kehasse istuda. Manseti tööserv surutakse kummi elastsusjõudude ja käevõru vedru toimel vastu võlli, mis paikneb krae soones ja on tavapärane keerdvedru, mille otsad on omavahel ühendatud. Saabas kaitseb tööserva tolmu ja mustuse eest. Seda tüüpi mansetid võivad töötada manseti tööserva võlli ümbermõõdul kiirusel kuni 20 m/s.

Praktikas kasutatakse ka teist tüüpi võllitihendeid: tihendikarbi viltrõngastega, surveketastega mehaanilised tihendid, labürinttihendid jne.

Tüüp ja Üldine informatsioon käigukasti kohta on kantud laboritööde akti tabelisse (lisa 1).

3. Silduskäigu reduktori parameetrite määramine(algandmed on toodud lisas 4).

1. Käigu parameetrite määramine.

Ripphammasrataste () ja spiraalülekannete parameetrite määramine: korrigeerimata ülekandega (nullnihkega) või korrigeeritud kõrgusega (võrdse nihkega) saab teha järgmises järjestuses:

1.1. Mõõtmed mõõdetakse nihikuga ![]() (joonis 3) ning esimese (kiire) ja teise (madala kiirusega) käigu keskmiste vahekaugused määratakse:

(joonis 3) ning esimese (kiire) ja teise (madala kiirusega) käigu keskmiste vahekaugused määratakse:

Kui väärtused ja on lähedased standardväärtustele (tabel 1), ümardatakse need üles standardväärtusteks. 1.4. Määratakse hammasrataste otsamoodulid.

Kui väärtused ja on lähedased standardväärtustele (tabel 1), ümardatakse need üles standardväärtusteks. 1.4. Määratakse hammasrataste otsamoodulid.

Kursuse töö

Distsipliin Masinaosad

Teema "Vähendusarvutus"

Sissejuhatus

1. Kinemaatiline skeem ja lähteandmed

2. Kinemaatiline arvutus ja mootori valik

3. Käigukasti hammasrataste arvutus

4. Käigukasti võllide esialgne arvestus ja laagrite valik

5. Hammasrataste ja rataste mõõtmed

6. Käigukasti korpuse projektmõõtmed

7. Käigukasti paigutuse esimene etapp

8. Laagrite vastupidavuse test

9. Paigutuse teine etapp. Võtmega ühenduste tugevuse kontrollimine

10. Võllide rafineeritud arvutus

11. Käigukasti joonistamine

12. telik, hammasratas, laager

13. Õliklassi valik

14. Käigukasti kokkupanek

Sissejuhatus

Käigukast on mehhanism, mis koosneb hammasratastest või tigukäigud, mis on valmistatud eraldi üksuse kujul ja on mõeldud pöörlemise ülekandmiseks mootori võllilt võllile töötav masin. Ajami kinemaatiline skeem võib sisaldada lisaks käigukastile lahtisi käike, kett- või rihmülekandeid. Need mehhanismid on kursuse kavandamisel kõige levinum teema.

Käigukasti eesmärk on vähendada nurkkiirust ja vastavalt suurendada veovõlli pöördemomenti võrreldes veovõlliga. Eraldi ühikute kujul valmistatud nurkkiiruse suurendamise mehhanisme nimetatakse kiirenditeks või kordajateks.

Käigukast koosneb korpusest (malmist või keevitatud terasest), millesse on paigutatud ülekandeelemendid - hammasrattad, võllid, laagrid jne. Mõnel juhul on käigukasti korpusesse paigutatud ka seadmed hammasrataste ja laagrite määrimiseks (näiteks käigukasti korpuse sisse saab paigutada käigu õlipump) või jahutusseadmed (nt jahutusvee spiraal tiguülekande korpuses).

Käigukast on ette nähtud kas konkreetse masina juhtimiseks või etteantud koormuse (väljundvõlli pöördemoment) ja ülekandearvu järgi ilma konkreetset eesmärki määramata. Teine juhtum on tüüpiline spetsialiseeritud tehastele, kus masstoodang reduktorid.

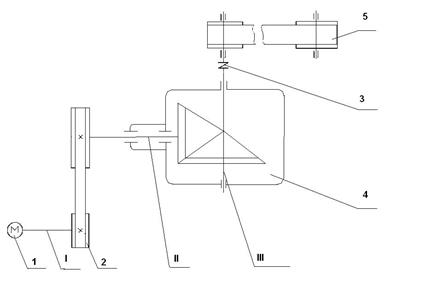

Kõige tavalisemate käigukastitüüpide kinemaatilised diagrammid ja üldvaated on näidatud joonisel fig. 2,1-2,20 [L.1]. Kinemaatilistel diagrammidel tähistab täht B käigukasti sisendvõlli (kiire kiirusega), täht T - väljundit (madal kiirus).

Reduktorid klassifitseeritakse järgmiste põhitunnuste järgi: jõuülekande tüüp (käik, tigu või tigutigu); etappide arv (üheastmeline, kaheastmeline jne); tüüp - hammasrattad (silindrilised, koonilised, koonussilindrilised jne); käigukasti võllide suhteline paigutus ruumis (horisontaalne, vertikaalne); kinemaatilise skeemi tunnused (paigaldatud, koaksiaalne, hargnenud sammuga jne).

Võimaluse saada väikeste mõõtmetega suuri ülekandearvusid pakuvad planetaar- ja lainekäigukastid.

1. Käigukasti kinemaatiline skeem

Algandmed:

Lülitage toide sisse konveieri veovõllile

;Käigukasti võlli nurkkiirus

;Käiguarv

;Hälve ülekandearvust

;Tööaja vähendaja

1 - elektrimootor;

2 - rihmülekanne;

3 - elastne varruka-sõrme ühendus;

4 - reduktor;

5 - lintkonveier;

I - elektrimootori võll;

II - käigukasti veovõll;

III - käigukasti vedav võll.

2. Kinemaatiline arvutus ja mootori valik

2.1 Tabeli järgi. 1,1 suhe kasulik tegevus silindriliste hammasrataste paarid η 1 = 0,98; koefitsient, võttes arvesse veerelaagripaari kadu, η 2 = 0,99; tõhusust Kiilrihm ülekanne n3 = 0,95; Lamerihmülekande efektiivsus ajamitrumli laagrites, η 4 \u003d 0,99

2.2 Ajami üldine tõhusus

η = η 1 η2 η 3 η 4 = 0,98∙0,99 2 ∙0,95∙0,99 = 0,90

2.3 Mootori nõutav võimsus

= = 1,88 kW.kus P III on ajami väljundvõlli võimsus,

h on ajami üldine efektiivsus.

2.4 Vastavalt standardile GOST 19523-81 (vt tabel P1, lisad [L.1]) valime vastavalt nõutavale võimsusele R mootor = 1,88 kW kolmefaasilise asünkroonse oravpuuriga elektrimootori 4A seeriast suletud, puhutud , sünkroonkiirusega 750 p/min 4A112MA8 parameetritega P dv = 2,2 kW ja libisemine 6,0%.

Nimikiirus

n ust = n c (1-s)

kus n c on sünkroonkiirus,

s-libisemine

2.5 Nurkkiirus

= = 73,79 rad/s.2.6 Kiirus

== 114,64 pööret minutis2,7 ülekandearv

== 6,1kus w I on mootori nurkkiirus,

w III - väljundajami nurkkiirus

2,8 Planeerime käigukastile u =1,6; siis kiilrihmülekande jaoks

= = 3,81 – mis jääb soovitatud piiridesse2.9 Igal võllil tekkiv pöördemoment.

Pöördemoment 1. võllil М I =0,025kN×m.

P II \u003d P I × h p = 1,88 × 0,95 = 1,786 N × m.

Pöördemoment 2. võllil М II =0,092 kN×m.

Pöördemoment 3. võllil М III =0,14 kN×m.

2.10 Kontrollime:

Määrake 2. võlli pöörlemiskiirus:

Võlli kiirused ja nurkkiirused

3. Käigukasti hammasrataste arvutus

Materjalid hammasratastele valime samad, mis § 12.1 [L.1].

Hammasrataste terasele 45, kuumtöötlus - täiustamine, kõvadus HB 260; rattaterasele 45, kuumtöötlus - täiustamine, kõvadus HB 230.

Näidatud materjalidest valmistatud hammasrataste lubatud kontaktpinge määratakse valemi 3.9, lk 33 abil:

kus s H jäse on kontakti vastupidavuse piir;

b – laadimisalus;

K HV - vastupidavustegur;

S H - ohutustegur.

S H jäseme väärtus valitakse tabelist 3.2, lk 34.

Käigustiku jaoks:

s H jäse = 2HB 1 +70 = 2 × 260 + 70 = 590 MPa;

ratta jaoks

s H jäse \u003d 2HB 2 +70 = 2 × 230 + 70 = 530 MPa.

käigu jaoks

= MPa;ratta jaoks

= MPa.Lubatud kontaktpinge aktsepteerida

= 442 MPa.Nõustun võra laiuse koefitsiendiga ψ bRe = 0,285 (vastavalt standardile GOST 12289-76).

Koefitsiendi K nβ, võttes arvesse koormuse ebaühtlast jaotumist võra laiuses, võtame vastavalt tabelile. 3.1 [L.1]. Hoolimata rataste sümmeetrilisest paigutusest tugede suhtes, võtame selle koefitsiendi väärtuse, nagu ka rataste asümmeetrilise paigutuse korral, kuna survejõud mõjutab veovõlli kiilrihma küljelt. ülekanne, põhjustades selle deformatsiooni ja halvendades hammaste kontakti: К нβ = 1,25.

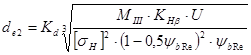

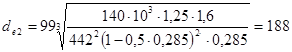

Ratta välimine sammu läbimõõt leitakse valemiga (3.9) lk 49

Selles hammasrataste valemis K d = 99;

ülekandearv U=1,16;

M III - pöördemoment 3. võllil.

mm

mm Aktsepteerime vastavalt standardile GOST 12289-76 lähima standardväärtuse d e 2 \u003d 180 mm

Võtame hammasratta hammaste arvu z 1 \u003d 32

3.1 Ratta hammaste arv

z 2 \u003d z 1 × U = 32 × 1,6 \u003d 51

3.2 Ringkonnaväline moodul

3.3 Täpsustage väärtust

mm3.4 Jaotuskoonuste nurgad

ctqd 1 \u003d U \u003d 1,6 d 1 \u003d 32 0

d 2 \u003d 90 0 -d 1 \u003d 90 0 -32 0 = 58 0

3.5 Välimine koonuse kaugus

mm3.6 Hammaste pikkus

mm3.7 Sammu välisläbimõõt

mm3.8 Hammasratta keskmine sammu läbimõõt

mm3.9 Hammasratta ja ratta välisläbimõõt (piki hammaste ülaosa)

mm mm3.9 Keskringkonna moodul

3.10 Hammasratta laiuse koefitsient keskmise läbimõõdu järgi

3.11 Keskmine ümbermõõdu kiirus

Kooniliste hammasrataste puhul on tavaliselt määratud 7. täpsusaste.

3.12 Kontaktpingete kontrollimiseks määrame koormusteguri

Tabeli järgi 3,5, ψ bd = 0,28; rataste konsoolne paigutus ja HB kõvadus< 350 коэффициент учитывающий распределение нагрузки по длине зуба, К Нβ = 1,15.

Koefitsient, mis võtab arvesse koormuse jaotust sirgete hammaste vahel, K H a \u003d 1,05, vt vahekaarti. 3.4

Koefitsient, mis võtab arvesse dünaamilist koormust haardumisel, hammasrataste puhul u £ 5 m/s, K H u = 1,05 cm. sakk. 3.6

Seega K n = 1,15 × 1,05 × 1,05 \u003d 1,268.

3.13 Kontrollime kontaktpingeid valemi (3.27) järgi alates

= 346,4 MPa,346,4<=442 МПа

Tugevuse tingimus on täidetud

3.14 Lahenduses tegutsevad jõud:

Piirkond

radiaalne

592,6 N; 370H3.15 Kontrollime hammaste vastupidavust paindepingete osas valemi (3.31) järgi:

3.16 Koormustegur

K F= K Fβ K F u

3.17 Tabeli järgi. 3,7 ψ bd = 0,28, konsoolide paigutus, rataste rull-laagritel olevad võllid ja kõvadus HB< 350 значение K Fβ = 1,37.

3.18 Tabeli järgi. 3,8 kõvadusega HB<350, скорости u=1,02 м/с и 7-й степени точности коэффициент KF u=1,25 (väärtus on võetud 8. täpsusastme jaoks vastavalt juhistele lk 53

Seega K F u \u003d 1,37 × 1,25 \u003d 1,71

3.19 Hammaste kujutegur Y F sõltub ekvivalentsest hammaste arvust;

käigu juures

samas kui koefitsiendid Y Fl \u003d 3,72 ja Y F 2 \u003d 3,605 (vt lk 42) .

3.20 Hammaste vastupidavuse kontrollimisel painutuspinge abil määrame kindlaks lubatud pinge:

Vastavalt vahekaardile 3.9 terase 45 puhul täiustatud kõvadusega HB<350

s 0 Flimb = 1,8 HB

Käigu jaoks σ

= 1,8 260 = 468 MPa;Ratta jaoks σ

= 1,8∙230 = 414 MPa.3.21 Ohutustegur = "∙""

Tabeli järgi 3,9 ¢ \u003d 1,75 terase 45 puhul täiustatud; koefitsient " = 1 sepistatud ja stantsitud. Seega = 1,75.

3.22 Lubatud pinged:

käigu jaoks [σ F 1 ] =

= 236,5 MPa;ratta jaoks [σ F 2 ] =

= 206 MPa.Paindekatse tuleks läbi viia käiguga, mille puhul on suhe

vähem. Leiame need seosed:käigu jaoks

= 64 MPa.ratta jaoks

= 57 MPa3.23 Viime läbi ratta paindekatse:

Tugevuse tingimus on täidetud.

4. Käigukasti võllide esialgne arvestus ja laagrite valik

Väände võllide esialgne arvutus tehakse vähendatud lubatud pingete järgi.

4.1 Pöördemomendid võllide ristlõigetes:

Plii M II =92×10 3 H×m

Slave M III \u003d 140 × 10 3 N × m

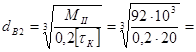

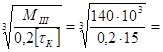

4.2 Määrake võlli väljundotsa läbimõõt veovõlli lubatud pinge juures = 20 MPa:

26 mm

26 mm Aktsepteerime lähima kõrgema väärtuse standardseeriast d B 2 = 28

Aktsepteerime laagrite all oleva võlli läbimõõtu d П2 = 35 mm,

Läbimõõt hammasratastel d K 2 =28 mm

4.3 Määrake võlli väljundotsa läbimõõt veovõlli lubatud pinge juures = 15 MPa:

36 mm.

36 mm. Aktsepteerime lähima suurema väärtuse standardseeriast d B 3 = 38 mm.

Aktsepteerime laagrite all oleva võlli läbimõõtu d П3 = 45 mm.

Läbimõõt hammasratta all d K 3 =50 mm

Tihendi läbimõõt d=40 mm

5. Hammasratta ja ratta projektmõõtmed

5.1 käik:

Hammasratta suhteliselt väike suurus võlli läbimõõdu suhtes võimaldab rummu mitte esile tõsta. Maandumiskoha pikkus (nimetagem seda analoogia põhjal l st.).

l kunst. =b= 30 mm

5.2 Ratas:

Sepistatud kooniline ratas.

Selle mõõtmed: d ae2 = 184 mm; b 2 = 30 mm.

Rummu läbimõõt d st \u003d l,2 d k 2 \u003d 1,2 50 \u003d 60 mm; rummu pikkus l st \u003d (1,2

l,5)d k 2 \u003d (1,2 1,5) ∙ 28 \u003d 33,6 ÷ 42 mm, võtame l st \u003d 38 mm.Velje paksus δ 0 = (3

4) m\u003d (3 4) ∙ 3 \u003d 9 12 mm, aktsepteerime δ 0 \u003d 10 mm.Ketta paksus C = (0,1 ÷ 0,17) R e = (0,1 ÷ 0,17) 105 = 10,5 ÷ 17,9 mm

Aktsepteerime c=14 mm.

6. Käigukasti korpuse projektmõõtmed

6.1 Kere ja katte seinte paksus:

δ = 0,05 R e +1 = 0,05 105 + 1 = 6,268 mm; aktsepteerida δ=7 mm

δ 1 = 0,04 · R e +1 = 0,04 · 105 + 1 = 5,21 mm; Nõustun δ=6 mm.

6.2 Kere ja katte nööride äärikute paksus:

kere ülemine vöö ja katte vöö

b = 1,5 δ = 1,5∙7 = 10,5 mm; aktsepteeri b=11 mm

b 1 \u003d 1,5 ∙ δ 1 \u003d 1,5 ∙ 6 = 9 mm;

alakeha vöö

p = 2,35 δ = 2,35∙7 = 16,45 mm; Nõustun p = 17 mm.

6.3 Poldi läbimõõt:

vundament d 1 = 0,055R e +12=0,055 105+12=17,79 mm; Aktsepteerin M18 keermega põhipolte;

poldid, mis kinnitavad katte korpuse külge laagri juures,

0,75)d 1 \u003d (0,7 0,75) ∙ 18 \u003d 12,0 13,5 mm;aktsepteerige M12 keermega polte;

poldid, mis ühendavad katet korpusega,

0,6) d 1 \u003d (0,5 0,6) ∙ 18 \u003d 9 10,8 mm;Aktsepteerin M10 keermestatud polte.

7. Käigukasti paigutuse esimene etapp

Paigutus viiakse tavaliselt läbi kahes etapis. Esimese etapi eesmärk on ligikaudselt määrata hammasrataste asend tugede suhtes, et seejärel määrata tugireaktsioonid ja valida laagrid.

Valime määrimismeetodi: käigupaari sisselülitamine - käigukasti õlisse kastmisega; laagritele - plastist määrdeaine. Kasutatakse eraldi määrimist, kuna üks sisendvõlli laagritest on eemaldatud, mis muudab õlipritsmete sisenemise raskeks. Lisaks takistab eraldi määrimine laagritele metalliosakeste sattumist koos õliga.

Laagrikambrid eraldame kinnitusrõngastega korpuse sisemisest õõnsusest.

Loome võimaluse asetada üks projektsioon - lõige piki võllide telge - A1-vormingus lehele. Eelistatav on mõõtkava 1:1. joonistame lehe keskele horisontaalse keskjoone - veovõlli telje. Toome välja vertikaalse joone asukoha - veetava võlli telje. Lõikepunktist joonistame eralduskoonuste telgjoonte ümber nurga δ 1 \u003d 32 ja paneme neile kõrvale segmendid Re \u003d 105 mm.

Konstruktsiooniliselt kujundame käigu ja ratta vastavalt ülaltoodud mõõtudele. Joonistame nad kihlusena. Rattarummu teostame ketta suhtes asümmeetriliselt, et vähendada veovõlli tugede vahelist kaugust.

Asetame võlli laagrid klaasidesse.

Valgusseeria võllidele planeerime üherealised koonusrull-laagrid (vt tabel P7):

Rakendame veovõlli laagrite mõõtmed, olles eelnevalt visandanud korpuse siseseina 8-10 mm kaugusel käigu otsast ja jätnud kõrvale korpuse seina ja otsa vahelise pilu. laager, et mahutada 10-15 mm õlikinnitusrõngas.

Nurkkontaktlaagrite paigaldamisel tuleb arvestada, et radiaalreaktsioone loetakse võllile rakenduvateks kontaktalade keskele tõmmatud normaalide lõikepunktides (vt tabel 9.21). üherealiste koonusrull-laagrite jaoks vastavalt valemile:

mm.Suurus alates käigu keskmisest läbimõõdust kuni laagrireaktsioonini

f 1 \u003d d 1 + a 1 \u003d 35 + 15,72 = 50,72 mm

Aktsepteerime suurust veovõlli laagrite reaktsioonide vahel

s 1 ~ (1,4÷2,3) f 1 = (1,4÷2,3) 50,72=7 1 h 116 , 6 mm

Nõustu s 1 = 90 mm.

Asetame veetava võlli laagrid, olles eelnevalt joonistanud korpuse siseseina rattarummu otsast 10-15 mm kaugusele ja jättes korpuse seina ja laagri otsa vahele tühimiku. 15-20 mm määrdekinnitusrõnga mahutamiseks.

Laagritele 7209 suurus

Mõõtme A määrame mõõtmise teel - laagri reaktsioonijoonest veovõlli teljeni. Käigukasti korpus on tehtud sümmeetriliseks veovõlli telje suhtes ja võtame suuruseks A = A = mm. Rakendame veovõlli laagrite mõõtmeid.

Mõõtmise teel määrame kaugused f 2 \u003d mm ja c 2 \u003d mm (alates A` + A \u003d f 2 + c 2).

Joonistame korpuse siseseina kontuuri, jättes kõrvale seina ja ratta hammaste vahelise pilu, mis on võrdne 1,5 x, s.o. 15 mm.

8. Laagrite vastupidavuse test

8.1 Projekteerimise seisukohalt oleks ratsionaalsem arvutada enim koormatud laagri eluiga võllil, mis pöörleb suurema sagedusega, s.t. laager, mis asub käigukasti kõrval veovõllil.

Varasematest arvutustest on meil F t = 1920 H, F r =592,6 H; F a \u003d 370 N paigutuse esimesest etapist 1 \u003d 90 mm. ja f1 = 50,72 mm

Toetusreaktsioonid:

xz tasapinnal

R x 2 c 1 - F t f 1 \u003d 0 H;

R x1 c1 - Ft (f 1 + c 1) = 0 H;

Kontrollige: R x 2 - R x 1 + F t = 1082 - 3002 + 1920 = 0 H;

yz-tasandil

R y2 + F r f 1 - F a

= 0H; 137H;R y1 + Fr*(f1 + c 1) - F a

= 0H; 729,6H;Eksam:

H;Reaktsioonid kokku:

H; H;Koonuslaagrite radiaalreaktsioonide aksiaalsed komponendid [valem (9.9)]

S 2 = 0,83 eP r2 \u003d 0,83 * 0,37 * 1090,6 \u003d 334 H;

S 1 = 0,83 eP r1 \u003d 0,83 * 0,37 * 3089,5 \u003d 948,8 H;

siin 7207 laagrite puhul on aksiaalkoormuse parameeter e = 0,37

Laagrite aksiaalsed koormused (vt tab. 9.21) [L. 1.] Meie puhul S 1 > S 2; Fa >0; siis P a1 = S1 = 1002,4 H; P a 2 \u003d S 1 + F a \u003d 1002,4 + 370 = 1372,4 H

Mõelge vasakpoolsele laagrile

Suhe P a 1 / P r 1 = 948,8/3089,5 = 0,307>e, seega telgkoormust ei tohiks arvestada.

Ekvivalentkoormus P e1 \u003d VР r 1 K b K T, milles radiaalkoormus Р r 1 \u003d 3089,6 N; V = 1; lintkonveierite ajamite ohutustegur K b = 1 (vt tabel 9.19) [L.1]; K T = 1 (vt tabel 9.20) [L.1].

P e2 = 3089,6 N.

Hinnanguline vastupidavus, miljon umbes [valem (9.1)]

miljonit umbesHinnanguline vastupidavus, h

Leitud eluiga on vastuvõetav, kuna nõutav eluiga on palju väiksem kui arvutatud laagri eluiga.

9. Käigukasti paigutuse teine etapp

Esimese paigutuse väljatöötamisel joonistatakse siin võllid koos neile paigaldatud osadega; määrderõngaste, reguleerimismutrite ja seibide, katete ja tihendite mõõtmed määratakse vastavalt IX peatüki [L.1.] tabelile; võtmete suurused – vastavalt VII peatüki [L.1.] tabelile.

Hammasrataste, laagrite jms võlli sektsioonide läbimõõdud määratakse vastavalt eelarvutuse tulemustele m, võttes arvesse töötlemise ja montaaži tehnoloogilisi nõudeid.

Fikseerime laagrite omavahelise paigutuse vahemuhvi ja reguleerimismutri M x 1,5 abil mitme labaga lukustusseibiga. Hülsi seina paksus on määratud (0,1 - 0,15) d p; võtame selle võrdseks 0,15 * 35 \u003d 5,25 mm.

Salvi hoidvad rõngad paigaldatakse nii, et need ulatuvad klaasi või seina otsast väljapoole 1-2 mm korpusesse.

Laagrid asetatakse klaasi, mille seinapaksus

st \u003d (0,08-0,12) D,kus D on laagri välisläbimõõt;

st \u003d 0,12 * 728 mm.Laagrite välimiste rõngaste kinnitamiseks aksiaalsetest liikumistest tehakse klaasile stopp K = 6 mm.

Teise laagri juures kinnitame välimise rõnga laagrikaane otsaservaga läbi vaherõnga.

Hammasrattaga külgnevale laagri võllile maandumise hõlbustamiseks vähendatakse võlli läbimõõtu 0,5-1 mm võrra. veidi lühem vahevarrukas.

Joonistame kogu korpuse siseseina, säilitades paigutuse esimeses etapis vastu võetud tühimike väärtused: x = 10 mm ja y 2 = 20 mm jne.

Kasutades vahemaid f 2 ja c 2, joonistame laagrid.

Fikseerimiseks toetub hammasratas ühel küljel vastu võlli paksenemist

mm ja teisest küljest kinnitusrõngas salvis; muuta võlli osa 50 mm lühemaks kui rattarumm, nii et 45 mm määrdekinnitusrõngas toetuks vastu ratta otsa, mitte vastu võlli õla; võlli üleminek 50 mm-lt 45 mm-le on hammasratta sees nihutatud 2-3 mm võrra.Me rakendame korpuse seina paksust

k = 7 mm ja määrake kere põhielementide mõõtmed vastavalt X peatükile [L.1.]Võtmega ühenduste tugevuse kontrollimine

Võtmed on prismaatilised ümarate otstega. Võtmete ja soonte sektsioonide mõõtmed ja võtmete pikkus vastavad standardile GOST 23360 - 78 (vt tabel 8.9).

Juhised

juurde Labor nr 5

õpilastele mõeldud masinaosadel

inseneri erialad

kõik haridusvormid

Nižni Novgorod 2006

Koostajad A.A. Uljanov, L.T. Krjukov, M. N. Lukjanov

UDC 621.833: 539.4 (075.5)

Aluskäigukasti põhiparameetrite määramine: Meetod. masinaosade laboritöö nr 5 juhend insenerierialade üliõpilastele. kõik haridusvormid / NSTU; Komp.: A.A. Uljanov, L.T. Krjukov, M.N. Lukjanov - N. Novgorod, 2006. - 19 lk.

Koostatud vastavalt standarditele GOST 2.105-95 ESKD ja STP 1-U-NGTU-98 inseneritoodete tekstidokumentatsiooni koostamiseks.

Teaduslik toimetaja N.V. Dvorjaninov

Trükkimiseks allkirjastatud Formaat 60x84 1/16. Ajalehepaber.

Ofsettrükk. Pech. l. 1.25. Uh.- toim. l. 1.2. Tiraaž. Telli

Nižni Novgorodi Riiklik Tehnikaülikool.

NSTU trükikoda, 603600, Nižni Novgorod, st. Minina, 24.

© Nižni Novgorodi osariik

tehnikaülikool, 2006

1 LABORITÖÖ EESMÄRK

Selle töö eesmärk õpilastele on

- disainiuuring

– peamiste parameetrite määramine,

– Demonteerimis-, reguleerimis- ja monteerimisoskuste omandamine

hammasratta käigukast.

2 LÜHITEAVE TEOORIAST

2.1 reduktor nimetatakse üheks või mitmeks käiguks (uss) käiguks hermeetiline korpusõlivanniga ja mõeldud nurkkiiruse vähendamiseks ja väljundvõlli pöördemomendi suurendamiseks.

Käigu staadium- kahte kõrvuti asetsevat võlli ühendav jõuülekanne.

Keerme reduktor– ühte jõuvoogu edastav ülekanne.

2.2 Väga üldine vaade käigu reduktor oleks pidanud:

- hammasrattad (hammasrattad ja rattad), võllid, võllitoed (laagrid);

- süsteem hammasülekande ja võllide "teljelõtku" reguleerimiseks (laagrite lõtkud);

– korpus ja kate koos kinnituste ja tihvtidega kere ja katte suhtelise asendi fikseerimiseks;

– määrimissüsteem elementidega õli täitmiseks, kontrollimiseks ja tühjendamiseks;

– pistikute tihendid, võllide sisend- ja väljundotsad;

- seadmed rõhu ühtlustamiseks korpuse sees (ventilatsioon);

- transpordivahendid (aaspoldid, aasad, konksud jne)

2.2.1 Silindrilistes käigukastides kasutatakse neid peamiselt spiraalsed hammasrattad. Nimetatakse hammasratast, millel on vähem hambaid käik z 1, suure hulga hammastega - ratas z 2 .

peal vahevõllid hammasratta ja ratta hammaste suund peab ühtima (teljejõudude toime kompenseerimiseks). Masstootmises ja suuremahulises tootmises on hammasrataste tootmisrajatised aga spetsialiseerunud ja seadistatud hammasrataste lõikamiseks. z 2 kõik tasemed alates parem kalle, ja käigud z 1 - Koos vasakpoolsed. Sel juhul summeeritakse haardumistes tekkivad jõud, suurendades laagrikoormust, kuid selline "tehniline rikkumine" masstoodang annab suurt majanduslikku kasu, vähendades toote maksumust, vähendades tootmise keerukust ilma seadmeid ümber konfigureerimata.

2.2.2 Kuna selles laboritöös on täismahus käigukastidel hammasrataste nihkekoefitsientide tegelikud väärtused teadmata, siis määrame viimase ainult lõikehammaste puudumise järgi ja jõuülekanne on TINGIMUSLIKULT võrdselt ümberasustatud.

peamised parameetrid välised spiraalülekanded:

1) hammaste arv z 1 ja z 2, nende koguarv z S= z 1 + z 2 ;

2) ülekandearvud:

- sammud u = z 2 / z 1: - kiiresti u B ja aeglane u T;

- ühine varustus u 0 = u B u T;

3) keskpunkti kaugus a W = 0,5z S m n/cosb (2.1)

4) hammasratta laius b. Krooni töölaius b W = b 2 ;

5) võra töölaiuse koefitsient vastavalt tsentrikaugusele

y ba = b W/ a W;

töölaiuse koefitsient vastavalt käigu algläbimõõdule dW 1

y bd = b W/dW 1 või y bd= 0,5 aastat ba(u + 1).

6) kaasamismoodul m = lk/p kus R- hammaste samm piki sammuringi kaare.

Standardväärtused a W, u,y ba Välise ülekandega hammasrataste jaoks vastavalt standardile GOST 2185-66 on toodud rakendus A.1; tavalised moodulid m vastavalt GOST 9563 - 60 - in rakendus A.2.

Kui mõõdetakse a W, z S ja leidke cosb¢ (vt allpool jaotist 5.7), seejärel valemiga (2.1)

tinglikult on võimalik määrata normaalmoodul m n:

m n¢ = 2 a W cosb¢/ z S , (2.2)

ümardatuna ülespoole standardväärtus m vastav m n.

7) Silindriliste hammasrataste algkontuuri parameetrid - vastavalt standardile GOST 13755-81:

profiili nurk a = 20 0 ; hambapea kõrgus h a= h a*m, kus h a*= 1; hamba kõrgus h = 2,25 m; radiaalne kliirens haardumisel Koos = 0,25 m .

8) Pärast mooduli ümardamist valemi (2.1) järgi määratakse hammaste kaldenurga b väärtus:

b = arccos(0,5 mz S/ a W) . (2.3)

Spiraalsete hammaste puhul [b] = 8...18 0 .

Profiili jaotusnurk otsaosas

a t= arctg(tg20 0 / cosb). (2.4)

Peamine hambanurk

b b= arcsin(sinbcos20 0). (2,5)

9) hammasratta hammaste arvu tuleb kontrollida hambavarre allalõikamise puudumise suhtes vastavalt valemile z 1³ z 1 min = 17 cos 3 b.

Kui see tingimus ei ole täidetud, tuleks arvutada nihkekoefitsient X 1 hammasratta hammaste lõikamisel X 1 = 1 – z 1 / z 1 min ette nähtud z 1 < z 1 min ja X 1 > 0. Kui z 1³ z 1 min , siis selles laboritöös tinglikult

tuleks võtta X 1 = 0.

Väikestel väärtustel spiraal- ja nöörkäikudes z 1, on soovitatav hamba kõrguse korrigeerimine, s.o. X 2 = – X 1 ja X 1 + X 2 = 0.

10) ringide läbimõõt (koos X 1 + X 2 = 0), mm:

- lõhustuv d = mz/cosb; (2.6)

– esmane dW 1 = 2a W / (u + 1) , dW 2 = dW 1 u ; (2.7)

- tipud d a = d + 2m(1 + x) ; (2.8)

- depressioonid df = d – (2,5 – 2x)m ; (2.9)

11) hammasrataste ringkiirus v=p dWn/ (6 × 10 4), m/s, (2,10)

kus n- käigu pöörlemissagedus, min -1.

2.2.3 Pöördemomendi ülekandmiseks võlli ja ratta vahel tüüblid, teenindusajad, tihvtid ja liibuv.

Hammasrattad, teostatakse reeglina ühes tükis koos võlliga. rattad- eemaldatav.

Sisend- ja väljundvõlli otsad esinema kooniline vastavalt GOST12081 - 72 (eelistatud) ja silindriline vastavalt standardile GOST 12080-66.

2.2.4 Nagu võlli toed kasutatakse veerelaagreid. Seoses koormuse ja hammaste kaldenurkade kasvuga üldotstarbelistes hammasrataste puhul kasutavad nad üha sagedamini rull-koonilised nurkkontaktlaagrid.

Süsteem sümbolid paigaldatud veerelaagrid GOST

3189–89 ja seda on üksikasjalikult kirjeldatud juhistes laboritööd№ 10 .

Silduskäigukastides - võllid lühike; ühepoolsed kinnitustoed; võllidele laagrite paigaldamise skeem - "üllatuseks".

2,2,5 V silindrilised hammasrattad kaasamine spetsiaalselt ei reguleeri. Tootmis- ja monteerimisvigade kompenseerimiseks aksiaalsuunas tehke b 1 > b 2. Reguleerige laagrite vahesid kokkupaneku ajal võlli "teljeline lõtk". " Telje mäng"- need on laagritega varustatud võlli lubatud paigaldustelgvahed, mis on vajalikud sõlme normaalseks tööks ja võttes arvesse hilisemaid töötemperatuuri deformatsioone (kliirensi proovide võtmine).

"Aksiaalse mängu" reguleerimine(laagrite lõtkud) teostatakse vaheseibide, lihvitud rõngaste, mitme labaga seibidega ümmarguste mutrite, kruviregulaatorite, vedrude jms abil. kruviregulaatorid(pilt 1).

Joonisel 1 on näidatud: 1 - võll; 2 - laager; 3 - käigukasti korpus

4 - survepesur; 5 - peene meetrilise keermega laagrikomplekti kinnituskate (M d x lk); 6 - kaane sisse keeratud reguleerimiskruvi spetsiaalne võti läbi aukude 7 kruvis; 8 – lukustus kruvi 6 isekeeramise vastu.

Joonis 1 – kruviregulaator "telglõtk"

Kruvi 6 (360 0) ühe pöörde jaoks liiguvad seib 4 ja koos sellega laagri 2 välimine rõngas aksiaalsuunas keerme sammu võrra R. Kui kruvil on n augud 7, siis on selle minimaalne võimalik pöörlemine nurga all g = 360 0 / n, mis vastab regulaatori (seibi) aksiaalsele liikumisele võrra lk / n. Siit järeldus: seda väiksem on keerme samm R ja rohkem auke n(st läbimõõdud d ja d 0), seda suurem on regulaatori "tundlikkus" ja seda väiksem on aksiaalse kliirensi reguleerimise saavutatav väärtus (kõrgem täpsus).

2.2.6 Masstootmises ja suurtootmises korpus ja kaaned tehakse reduktoreid valamine malmist, terasest või silumiinist; üksik- ja väiketootmises reeglina - keevitamine valtsitud terasest.

Kehaosade paksenemisi laagripiirkondades nimetatakse ülemused. Laagripesad on väljastpoolt suletud katetega, mida saab pea kohal(kinnitatud kruvidega korpuse ja käigukasti kaane külge) ja mortise(investeeritud kehaosade soonde). Moodsamad ja eelistatumad on kattekaaned. Kaantele on paigaldatud kruviregulaatorid (joonis 1).

Nimetatakse eendiid kinnitusdetailide paigaldamiseks, kere ja kaane servad piki nende pistikut äärikud. Nimetatakse väljaulatuvad osad korpuse kinnitamiseks ajami raami (plaadi) külge käpad.

Kruvid või poldid paigaldatakse ülemustele, äärikutele, jalgadele. Poldi tugevusklass peab olema vähemalt 6,6. Korpuse äärikule tehakse sunduspoldi jaoks keermestatud auk.

Reeglina tehakse laagrite aukude lõplik puurimine ühes seadistusega ühel küljel koos lõikuritega latiga. Enne puurimist pingutatakse ülemused ja äärikud poltide (kruvidega), mille järel kinnitatakse korpus ja kate kahe tihvtiga (asuvad diagonaalselt), paigaldatakse masinale ja tehakse puuravad. kõik võllid. Tihvtid tagavad puuraukude täpsuse säilimise ka pärast käigukasti lahtivõtmist ja kokkupanemist. Eelistatud on koonilised tihvtid.

Kaaned täidavad silmad käigukastide mehaaniliseks transportimiseks. Ja rasketel käigukastidel on korpuse äärikutel ka konksud.

2.2.7 karter(kastmise teel) määrimine käike kasutatakse perifeerse kiirusega v 0,3-12,5 m/s. Terasest hammasrataste soovitatav õli viskoossus m sõltuvalt pingetest s H ja kiirust v

Sisse antud rakendus B.

Õliklassi määramise põhimõte: mis rohkem kiirust v, mida väiksem on nõutav viskoossus m ja seda suurem on pinge s H, seda suurem peab olema viskoossus m.

Kaheastmeliste käigukastide puhul valitakse m vastavalt s keskmistele väärtustele H m ja v m kiired ja madalad sammud.

1) I - tööstuslik;

2) G - jaoks hüdrosüsteemid; L - kergelt koormatud sõlmed; T - tugevalt koormatud sõlmed;

3) rühmitada tööomadused: A - õli ilma lisanditeta; C - õli antioksüdantide, korrosiooni- ja kulumisvastaste lisanditega jne;

4) kinemaatiline viskoossusklass m.

Näiteks õli I–G–A–46, kus 46 on keskmine kinemaatiline viskoossus m, mm 2 /s, 40 0 ° juures.

Lubatud tasemed silindrilise käigukasti rataste kastmine õlivanni h M alates 2 m kuni 0,25 d 2 T).

Arvatakse, et kaheastmelises ülekandes koos v³1 m/s, piisab ainult väikese kiirusega ratta õlisse kastmisest. Kell v < 1 м/с в масло должны быть погружены колеса обеих ступеней редуктора.

Minimaalne nõutav õli maht hammasrataste määrimiseks V min = (0,3 ... 0,7) liitrit 1 kW edastatava võimsuse kohta (keskmiselt V min = 0,5 R l/kW, kus R- käigukasti võimsus). Tegelik õlikogus V karteris määrab sisemõõtmed kehavannid L VN, AT HV ja õlitase (kõrgus) H M selles ( V = L HV x AT HV x H M dm 3; 1dm 3 \u003d 1l). Tingimus peab olema täidetud V > V min.

Ratta kiirusel v> 1 m/s laagrid on määritud pritsimine karteriõli. Madalamatel kiirustel kasutatakse määrdeid.

Õli täitmine toimub läbi kontrollluugi või käigukasti kaanes oleva õhutuskorgiga suletud ava. Õli äravool - läbi korpuse põhjas oleva korgiga augu.

Õlitaseme kontroll toimub juhtkorkide, sondide, läbi klaasi jne kaudu.

2.2.8 Õli lekkimise vältimiseks sisend- ja väljundvõllide vahede kaudu kasutatakse mansetti (vastavalt GOST 8752-79), otsa, pilu, labürinti jne. tihendid.

Korpuse ja kattepistiku tasapinna tihendamiseks kaetakse need enne lõplikku kokkupanekut kihiga. hermeetik TÜ - 34 GOST 24285-80.

2.2.9 Sõltuvalt võlli telgede suhtelisest asendist, korpusest väljuvate võlliotste arvust (2 kuni 4) ja nende orientatsioonist plaanis vastavalt standardile GOST 20373-94, ehitamise valikud käigukastid, mis on loetletud rakendus A.3.

2.2.10 Nimetuse näide silindriline kaheastmeline kitsas käigukast, mille keskkaugus on madalal kiirusel a W T = 200 mm, kogu ülekandearv u 0 = 25, 12. montaaživõimalus, väljundvõlli koonilise otsaga - K, kliimamuutusega U (parasvöötme kliima), 2. paigutuskategooria vastavalt GOST R 50891-96:

REDUKTOR Ts2U - 200 - 25 - 12K - U2 GOST R 50891-96.

Sama üheastmelise käigukasti puhul a W = 160, u= 3,15, järg 22:

REDUCER TSU - 160 - 3,15 - 22K - U2 GOST R 50891-96.

3 TÖÖ TEOSTAMISE VAHEND JA VAHENDID

Analüüsiobjektideks on erinevate kinemaatiliste skeemide ja konstruktsioonidega tööstusliku tootmise ühe- või kaheastmelised spiraalkäigukastid.

Töö tegemiseks laboris antakse õpetajale konkreetne käigukast, metallitöö- ja mõõteriistad, vajalik metoodiline ja teatmekirjandus.

Arvutuste tegemiseks peab õpilasel olema mikrokalkulaator ja tulemuste registreerimiseks standardvorm "Aruanne".

4 TÖÖOHUTUS JA TÖÖTERVISHOID

Üldreeglid osakonna töötajate ja üliõpilaste ohutuse ja tööstusliku kanalisatsiooni kohta on sätestatud juhiseid № 289.

Selle töö puhul tuleks rõhutada:

1) käigukastidel ja nende osadel on reeglina märkimisväärne mass;

2) käigukasti teisaldamisel või ümberpaigutamisel tuleb jälgida, et ülemuste, äärikute ja laagrikorkide poldid oleksid pingutatud. Ärge tõstke käigukasti võlli otstest. Saab tõsta korpuse äärikute abil;

3) ärge toppige sõrmi katte ja kere vahelise eraldustasandi pilusse, hammasrataste haardumisse;

4) käigukasti eemaldatud osad (katted, võllid, rattad jne) peavad olema kindlalt ja kindlalt laua tasapinnal fikseeritud;

5) lahtivõtmisel voltida kinnitused ühte kohta kokku;

6) pärast käigukasti kokkupanemist peaksid võllid käsitsi vabalt pöörlema, ei tohiks olla "lisaosasid"; poldid tuleb pingutada mutrivõtmetega;

7) vigastuse korral teavitama sellest koheselt õpetajat.

5TÖÖKORD

5.1 Suvalises ulatuses, kuid järgides põhiproportsioone,

joonistage etteantud käigukasti eskiis 2 projektsioonis. Näide on toodud joonisel 2.

5.2 Vastavalt "Aruande" tabeli 1 punktidele (vt Lisa C) mõõta ja fikseerida üld- ja ühendavad mõõtmed reduktor. Märkige need (teatud numbritega) käigukasti visandile (joonis 1 aruanne"). Viitamiseks on kõik tabeli 1 parameetrid joonisel 2 tähistatud tähtedega. Konkreetsete käigukastide konstruktsioonide puhul võivad need olla muudetud või puududa.

5.3 Võtke käigukast lahti ja tutvuge selle osade seadmega, pöörates tähelepanu Erilist tähelepanu peal disainifunktsioonid hammasrattad, võllid, laagrid, regulaatorid, korpused, katted, määrdesüsteemi osad, tihendid jne.

5.4 Mõõtke kinnituspoldid (kruvid) ja andke neile standardne tähistus.

5.5 "Aruande" joonisel 2 tehke käigukasti kinemaatiline diagramm vastavalt standardile GOST 2.770-68 ESKD.

5.6 Klassifitseerige käigukast vastavalt punktis toodud punktidele rakendus AT.

5.7 Punktis 2.2.2 toodud juhiste ja valemite abil määrake hammasrataste ja käikude peamised parameetrid tabelis 2 näidatud järjekorras rakendusi B. Üheastmelise käigukasti puhul peaks tabeli 2 veerus "Tulemused" olema ainult kaks veergu ( z 1 ja z 2). Veerg "Märkus" näitab parameetri määramise meetodit (mõõtmine või arvutamine). Mõõtmised tuleks teha suurima võimaliku täpsusega.