Käigukast

TO Kategooria:

Lukksepa- ja mehaanilised montaažitööd

Käigukast

Käiguajamid on saadaval peaaegu kõigis koostuüksustes tööstusseadmed... Nende abil muudetakse tööpinkide liikuvate osade kiirust suurusjärgus ja suunas, kantakse jõud ja pöördemomendid ühelt võllilt teisele.

Hammasrattas edastatakse liikumist hammasrataste paar. Praktikas nimetatakse väiksemat hammasratast käiguks ja suuremat rattaks. Mõiste "käik" viitab nii käigule kui ka rattale.

Veovõllil istuvat hammasratast nimetatakse veoülekandeks ja veovõllil asuvat hammasratast veoajamiks. Hammasratta hammaste arv on tähistatud tähega z.

Sõltuvalt võllide geomeetriliste telgede suhtelisest asendist on käiguajamid: silindrilised, kald- ja kruviga. Tööstusseadmete hammasrattad on valmistatud sirgete, kaldus ja nurgeliste (sevron) hammastega.

Hammaste profiili järgi eristatakse hammasrattaid: spiraal- ja tsükloidne. Käigukastides kasutatakse lisaks eöörülekandega hammasratastele Novikovi ümmarguse hambaprofiiliga hammasrattaid. Novikovi jõuülekanne võimaldab kasutada väikese hammaste arvuga rattaid, mis tähendab, et sellel on suur suhe ja suudab edastada märkimisväärset võimsust. Tsükloidset hammasülekannet kasutatakse instrumentides ja kellades.

Silindriline hammasrattad sirge hambaga on kasutusel paralleelsete võllide telgedega hammasrataste puhul ning need paigaldatakse viimastele liikumatult või liikuvalt.

Viltuse hambaga hammasrattaid kasutatakse liikumise ülekandmiseks võllide vahel, mille teljed ruumis ristuvad, ja mõnel juhul paralleelsete võllide vahel, näiteks kui jõuülekanne peab ühendama rataste suurenenud perifeerse kiiruse ja nende töö müratuse. üldiselt ülekandesuhted kuni 15:1.

Spiraalülekanded paigaldatakse võllidele ainult liikumatult.

Riis. 1. Hammasrattad: a - silindriline sirge hambaga, b - sama, kaldus hambaga, c - nöörhambaga, d - kooniline, d - ratas - hammaslatt, e - tiguülekanne, g - c ringikujuline hammas

Spiraalsete hammasrataste tööga kaasneb telgsurve. Aksiaalne rõhk saab kõrvaldada, ühendades kaks spiraalset hammasratast samade, kuid erinevatesse suundadesse suunatud hammastega. Nii saadakse nööriratas (joon. 1, c), mis paigaldatakse hammaste nurga tippu ratta pöörlemissuunas keerates. Spetsiaalsetel masinatel valmistatakse chevroni rattad ühest töödeldavast detailist tervikuna.

Kaldhammasrattad eristuvad hammaste kuju järgi: kannus, spiraalne ja ringikujuline.

Joonisel fig. 1 on d kujutatud koonusekujulisi kannushambaid ja joonisel fig. 1, g - ümmargused hammasrattad. Nende eesmärk on üle kanda pöörlemist võllide vahel, mille teljed ristuvad. Ristuvate telgede jaoks kasutatakse ka tiguülekandeid (joon. 1, e). Ringhammastega koonusülekannet kasutatakse hammasrataste puhul, kus on vaja eriti sujuvat ja vaikset liikumist.

Joonisel fig. 1, e on kujutatud hammasratas ja hammaslatt. Selle käigu korral muudetakse ratta pöörlev liikumine hammaslati lineaarseks liikumiseks.

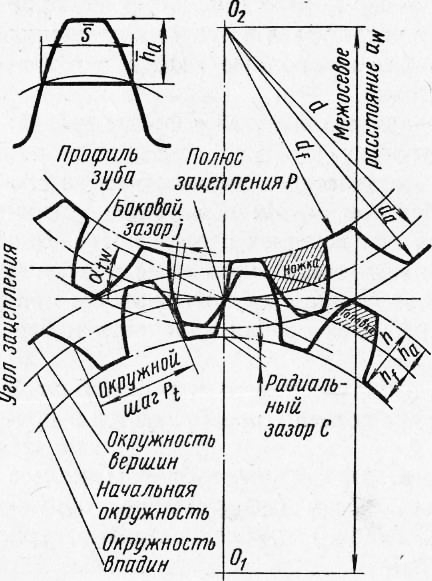

Hammasratta elemendid. Igas hammasrattas (joonis 2) eristatakse kolme ringi (samm, väljaulatuvate osade ring, süvendite ring) ja seega ka neile vastavat kolme läbimõõtu.

Samm ehk algusring jagab 3Ub kõrguse kaheks ebavõrdseks osaks: ülemine, mida nimetatakse hambapeaks, ja alumine, mida nimetatakse hamba juureks. Hambapea kõrgust tähistatakse tavaliselt ha-ga, jala kõrgust - hf ja ringi läbimõõtu - d.

Väljaulatuvate osade ümbermõõt on ring, mis piirab ratta hammaste profiilide ülaosa. See tähistab da.

Õõnsuste ring kulgeb mööda hambaaukude alust. Selle ringi läbimõõt on tähistatud df.

Kahe kõrvuti asetseva hamba keskpunktide vahelist kaugust, mõõdetuna piki sammuringi kaaret, nimetatakse ülekande sammuks. Samm on tähistatud tähega P. Kui millimeetrites väljendatud samm jagatakse arvuga n = 3,14, siis saame väärtuse, mida nimetatakse mooduliks. Moodulit väljendatakse millimeetrites ja tähistatakse tähega t.

Hamba sees olevat sammukaare nimetatakse hamba paksuseks, kaar S1 on juure laius. Tavaliselt S = = Sx. Hamba mõõdet b piki rataste teljega paralleelset joont nimetatakse hamba pikkuseks.

Radiaalne kliirens on lühim vahemaa hambaotsa ja paaritusratta süvendi aluse vahel.

Külgvahe on lühim vahemaa külgnevate hammaste mittetöötavate profiilpindade vahel nende tööpindade kokkupuutel.

Mooduliga on ühendatud kõik hammasratta elemendid: hambapea kõrgus ha = t, hambavarre kõrgus hf = 1,2 t, kogu hamba kõrgus h = 2,2 t.

Teades hammaste arvu z, saab mooduli abil määrata hammasratta sammuringi läbimõõtu d = zm.

Riis. 2. Silindriliste hammasratastega hammasrataste sisselülitamise skeem

Tabelis on toodud valemid, mille abil saate määrata silindriliste hammasrataste parameetrid olenevalt moodulist ja hammaste arvust. 5.

Madala kiirusega ülekanded on valmistatud malmist või süsinikterasest, kiirülekanded on valmistatud legeerterasest. Pärast hammaste lõikamist hammasrataste lõikemasinatel töödeldakse hammasrattaid kuumtöötlusega, et suurendada nende tugevust ja parandada kulumiskindlust. Süsinikrattad

dieet CTa.'irf hammaste pinda parandatakse keemilis-termilise meetodiga - karburiseerimine ja seejärel kõvastumine. Kiirrataste hambad lihvitakse või lapitakse peale kuumtöötlemist Kasutatakse ka pinnakarastamist kõrgsagedusvooludega.

Selleks, et haardumine oleks sujuv ja müravaba, on üks kahest rattast käigupaarides, mõnel juhul, kui koormus seda võimaldab, kas tekstiliidist, puidukihtplastist puitlaastplaadist-G või nailonist. Et hõlbustada hammasrataste haardumist sisselülitamisel mööda võlli liikudes, ümardatakse hammaste otsad lüliti küljelt.

Käiguajamid on avatud ja suletud. Avatud ülekanded tavaliselt aeglaselt liikuv. Neil ei ole õlivanni korpust ja neid määritakse perioodiliselt määrdega. Suletud käigukastid on suletud korpustesse. Kaasas olevate hammasrataste hammasrattaid määritakse kas õlivannis või survejoaga määrimises.

Kiiruse järgi jagunevad käigud järgmisteks tüüpideks (m / s): väga väike kiirus - v< 0,5, тихоходные - 0,5 < v < 3, среднескоростные - 3 < v < 15, скоростные - 15 < v < 40, высокоскоростные - v > 40.

Rataste täpsus ja hammasrataste kokkupanek peavad vastama osariigi standard... Silindriliste, koonus- ja tiguülekannete jaoks on kehtestatud 12 täpsusastet, mida tähistatakse täpsuse kahanevas järjekorras kraadidega 1–12.

Kõige täpsem 1. ja 2. aste on reserveeritud, kuna kaasaegsed võimalused tootmine ja kontroll ei suuda tagada täppisrataste valmistamist. 12. aste on ka reserv, kuna praeguste GOST-ide järgi ei ole käigud veel jämedamad kui 12. täpsusaste.

Suurepärane rakendus hammasrattaajamid on 6, 7, 8 ja 9 täpsusega. Lühiomadused levinumad hammastega ja tigukäigud(6. - 9. täpsusaste) on toodud tabelis. 6. Iga täpsusaste käigukast vastab GOST-i poolt kehtestatud kinemaatilise täpsuse normile, samuti ratta sujuvusele ja hammaste kontaktile.

Hammasrataste maandumine võllidele ei erine rihmarataste maandumisest, seetõttu kirjeldatakse allpool ainult hammasrataste ja tiguülekannete kontrollimist, reguleerimist.

Peamised tehnilised nõuded käigukastidele on järgmised:

1. Värvi kontrollimisel peab rataste hammaste kontakttsoon olema vähemalt 0,3 hamba pikkusega ja piki profiili - 0,6 kuni 0,7 hamba kõrgust.

2. Rataste radiaalsuunaline väljavool ei tohiks ületada tehniliste nõuetega kehtestatud piire.

3. Blokeerivate rataste teljed ja korpuse istmete teljed peavad asuma samal tasapinnal ja olema üksteisega paralleelsed. Tolerantsid on märgitud tehnilised tingimused.

4. Hammasrataste hammaste vahele on vajalik vahe, mille väärtus sõltub ülekande täpsusastmest ja määratakse tabelist.

5. Kokkupandud koosteüksust testitakse Tühikäik või koormuse all. See peab tagama piisava tugevuse jõuülekandeks, sujuvaks tööks ja laagriseadmete mõõdukaks kuumutamiseks (mitte üle 323 K või 50 °C).

6. Käigukast peaks töötama sujuvalt ja peaaegu hääletult.

Järgnevalt on toodud mõnede komposiithammasrataste koostesõlmede kokkupaneku järjekord.

Rõngasratas paigaldatakse rummu tsentreerimisõlale A ja see on eelnevalt kinnitatud kolme kuni nelja väiksema läbimõõduga ajutise poldiga. Montaažiüksust kontrollitakse torul radiaalse väljajooksu suhtes ja kroon kinnitatakse ajutiste poltidega. Ülejäänud rummus ja kroonis olevad poldiaugud paigaldatakse ja süvistatakse juhtme abil ühiselt, seejärel sisestatakse nendesse aukudesse tavalised poldid ning ajutised poldid eemaldatakse ja vabanenud auke töödeldakse samamoodi nagu esimesed. Pärast tavaliste poltide paigaldamist kõikidesse aukudesse kontrollitakse lõpuks hammasratast, et see ei oleks välja jooksnud. Tugevalt koormatud hammasrataste puhul on soovitatav poldid kinni keerata pöördemomendi võti et tekitada ääriku tasapindadele hõõrdejõud, mille moment ületaks hammasratta poolt edastatava pöördemomendi.

Rõngasratas surutakse pingega rummu kettale. Töö hõlbustamiseks ja võimalike moonutuste vältimiseks soojendatakse kroon õlivannis või spetsiaalses induktiivpoolis, s.o. tundi kuni 393-423 K (120-150 °C). Seejärel puuritakse augud korkide jaoks. Korkide asemel kinnitatakse sageli neetidega. Sel juhul puuritakse augud läbi, neisse paigaldatakse needid ja needitakse pressidele.

Reduktorite sõlmede paigaldamisel võllidele ilmnevad kõige sagedamini järgmised vead: hammasratta võnkumine võlli kahvlil, radiaalne väljavool eendite ümbermõõdul, otsasõit ja lahtine kinnitus võlli õla külge.

Koosteüksuse õõtsuvust kontrollitakse, koputades pehme metallhaamriga peale surutud hammasratast.

Montaažiüksuse radiaalse ja esikülje väljavoolu kontrollimine - võlliga hammasratas viiakse läbi prismadel või tsentrites.

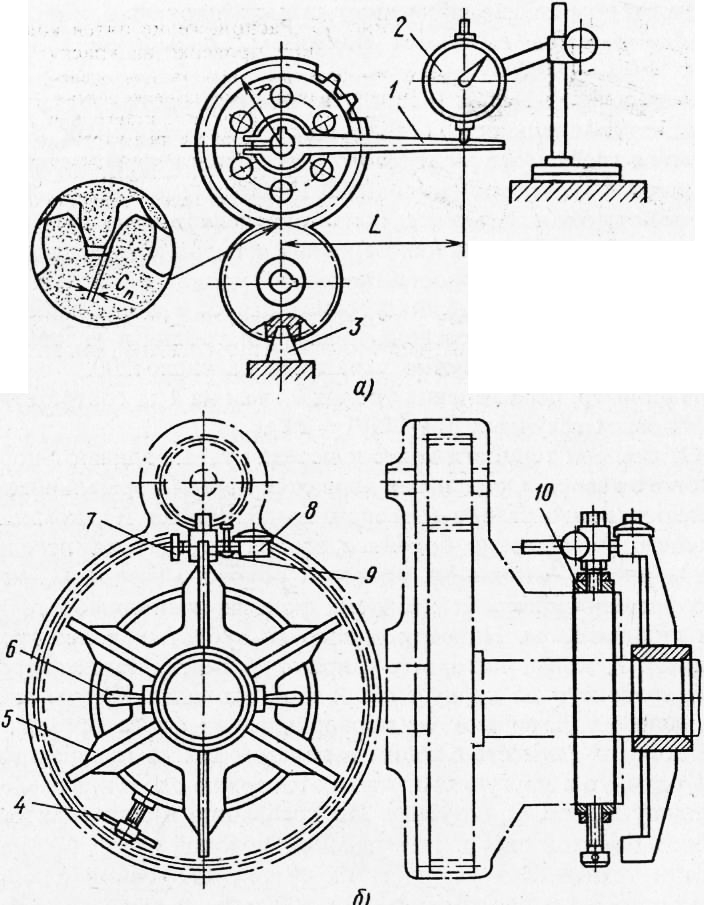

Riis. 3. Komposiitülekannete paigaldamine ja väljajooksu kontrollimine: a - poltidega kinnitatud liithammasratas, b - stopperitega kinnitatud, c - montaažiüksuse võlli kontrollimise skeem - hammasratas radiaal- ja otsajooksu jaoks

Selleks asetatakse võll prismadele, kruvidega reguleeritakse prismapesa asendit ja paigaldatakse võll vastavalt indikaatorile pinnaplaadiga paralleelselt. Ratta süvendisse asetatakse silindriline mõõtur, mille läbimõõt peaks olema 1,68 ratta haardumismoodulist. Indikaatoriga alus on paigaldatud nii, et selle jalg puutub kokku mõõturiga ja sobib noole ühe või kahe pöörde jaoks. Samal ajal märgatakse näidiku näitu, seejärel nihutades näidikut läbi 2-3 hamba ja keerates ratast, tuua näidik näidikajalale. Märgitakse nool ja määratakse diametraalse väljajooksu väärtus. Otsapinna lubatud väljavool ja hammasratta velje läbimõõt sõltub ratta täpsusastmest vastavalt GOST y-le. Lõppjooksu kontrollitakse indikaatoriga.

Hammaste õige hammasratas tekib siis, kui rataste teljed on paralleelsed, ristumine puudub ja võllide telgede vaheline kaugus jääb võrdseks arvutatud väärtusega. Käigukasti korpuse laagrite telgede paralleelsust (joon. 4) kontrollitakse shtihmassi, noonuse nihiku ja indikaatoriga. Laagrite telgede vahelist kaugust kontrollitakse korpusesse paigaldatud juhtsündidega. Kaugus mõõdetakse kas torude vahel või piki nende välispinda.

Riis. 4. Juhtvõlli ja universaalse mõõteriistaga aukude ja võllide telgede paralleelsuse ja perpendikulaarsuse kontrollimise skeem

Olles määranud mõõtmed või mõlemal küljel, tehakse kindlaks laagriaukude telgede mitteparalleelsus. Vajaliku keskpunkti kauguse ja paralleelsuse saavutamiseks nihutatakse laagrikorpusi. Vertikaaltasandi mitteparalleelsust saab määrata, rakendades igale võllile taseme. Mitteparalleelsuse väärtus on sel juhul võrdne nurgajaotuse tasemenäitude erinevusega. Tavaliselt on tasemejaotuse hind antud millimeetri murdosades 1 mm kohta ning tasemenäitude teisendamiseks kaaresekunditeks tuleb jagamise hind korrutada 200-ga.

Näiteks taseme jagamine 0,1 mm 1 m-ga vastab 20 kaaresekundile (0,1-200 / 1 = 20 ").

Rataste ja hammasrataste täpsusastme järgi määratakse külgmise kliirensi normid. Peamised neist on normaalse garanteeritud kliirensi normid (tähistatakse tähega X), mis kompenseerib külgmise kliirensi vähenemist käigu kuumenemisest.

Joonisel fig. 5 on näidatud külgmise kliirensi kontrollimine, mis tehakse silindrilistes hammasratastes sondi või näidikuga. Ühe hammasratta võlli külge on kinnitatud jalutusrihm, mille ots toetub vastu koosteüksuse korpusele paigaldatud indikaatorjalga. Teist käiku hoiab kinnihoidja pöörlemise eest. Seejärel keeratakse jalutusrihm koos võlli ja rattaga veidi ühte või teise suunda ja seda saab teha vaid hammaste vahe suuruse järgi. Külgvahe määratakse vastavalt indikaatorile. Väikseim külgvahe C „on näidatud montaažisõlme kokkupaneku tehnilistes kirjeldustes. Keskmise täpsusega hammasrataste vahekaugusel 320–500 mm peaks see vahe olema vähemalt 0,26 mm. Kõige täpsemini mõõdetakse külgvahesid indikaatorseadmetega nn kaugmeetodil. Seadmed võimaldavad mõõta kliirensit pimedatel käikudel.

Joonisel fig. 5, b näitab ühte neist seadmetest. See koosneb käepidemetega käigukasti võllile kinnitatud ristist ja indikaatoriga alusest. Indikaatoriga alus on kruvitud klambrisse, kinnitatud kruviga käigukasti kaane külge. Võlli käsitsi raputamisel seni, kuni risttasand puutub kokku näidikjalaga, mis on kinnitatud käigukasti fikseeritud kaanele, määratakse hammaste vaheline külgvahe. Väike hammasratas peab olema paigal.

Riis. 5. Näidiku abil külgmise kliirensi kontrollimise skeem: a - avatud teed, b - kaugjuhtimispult

Mõõdetud kliirens tuleks viidata hammasratta algringi läbimõõdule, mille võllile on rist kinnitatud.

Samamoodi kontrollige risti ülejäänud viie positsiooni külgmist vaba ruumi, kui pöörate seda koos võlliga 60 ° nurga all. Mõõtmiste tulemuste põhjal määratakse külgvahede väärtuse kõikumine ja hinnatakse kokkupandud jõuülekande kvaliteeti. Sõltuvalt moodulist ja käigukasti täpsusest on külgvahede lubatud erinevus 0,08-0,15 mm.

Riis. 6. Kontaktpunktide asukoht värvi kontrollimisel:

a - kontakti mõõtmed hindamiseks, b - koha ühepoolne paigutus (hammasrattal viltune ratas või käigukasti korpuses viltu avad, c - suur vahe kogu krooni ulatuses (väike või suur keskkaugus), g - ebapiisav kliirens kogu krooni ulatuses (ühe või mõlema ratta hamba liigne või ebapiisav paksus)

Valed puutekohad ja vale asukoht hammastel on rataste, võllide, käigukastide, laagrite töötlemise ja kokkupanemise käigus tekkinud vigade tagajärg. Joonisel fig. 6, b, tinditrükk asub ühepoolselt. Vale kontaktpinna võib põhjustada hammasratta lõikamismasina viltune ratas või valesti joondatud auk käigukasti korpuses.

Kui rattahammas on otsaküljelt süvistatud ja 180° pööramisel asend ei muutu, on seetõttu korpuses oleva augu telg viltu. See viga kõrvaldatakse, vajutades sisse uus puks ja puurides või surudes alla hammasratta poldi, kui see on poldi peal.

Joonisel fig. 6, c näitab liiga suurt vahet kogu velje ulatuses. Võimalikud põhjused: Keskpunkti vaheline kaugus korpuses on liiga väike või liiga suur. Kõrvaldage viga

kere pukse alla surudes ja uuesti puurides.

Ebapiisav kliirens kogu võra ulatuses on näidatud joonisel fig. 6, d. Väikese kliirensi võimalikud põhjused: liigne või ebapiisav hammaste paksus ühel või mõlemal rattal. Sel juhul vahetage rattad välja või kasutage teistsuguse keskkaugusega korpust.

Joonisel fig. 9.1, a on kujutatud kahte silindrilist rulli, mis veerevad üksteise peale libisemata. Nimetagem neid algsilindriteks (nende projektsioonis - algringideks) ja muudame rullid hammasratasteks, lõigates neile selleks süvendid ja suurendades eendeid (joonis 9.6), mis koos moodustavad teatud profiiliga hambad. Ilmselgelt on ülekande toimimise vajalik tingimus ümbermõõdu sammude võrdsus, mõõdetuna piki algringide kaare.

Hambaprofiili külgmised küljed (üks või mõlemad pooled töötavad) saab välja joonistada vastavalt spiraalile (mida kasutatakse kõige sagedamini, joonis 9.7, a), tsüklilised kõverad, mis on moodustatud ringide O1 ja O2 veeremisel piki algset ringid (joon. 9.7.6), mööda ringikaaresid (Novikovi ülekandes, joon. 9.7, c).

Linkimise käigus läbib puutumispunktis kõveratele tõmmatud normaal alati lingi P poolust.

Puutepunktide asukoht toorses haardumises on sirgjoon, mis moodustab 20 ° nurga ristnurgaga, mis on P-s taastatud O1O2-ga (kõik normaalväärtused langevad kokku). Selle sirge lõik l on haardumispikkus (joonis 9.8); tsükloidülekandes - kõver AB, ringikujulises ülekandes - üks või kaks sirget AB ja CD.

Järgnevalt vaadeldakse silindrilisi hammasülekandega ülekandeid.

Olgu z1 ja z2 rataste hammaste arv (konkreetsel juhul z1 = z2). Teeme kindlaks seose ümbermõõdu sammu (meenutagem, et need on mõlema ratta puhul võrdsed (vt joonis 9.6)), hammaste arvu ja algringi läbimõõdu vahel.

Võrreldamatu arvu pi valemitest väljajätmiseks valitakse pt väärtus nii, et see on pi kordne, näiteks 0,5pi; pi; 2pi jne. Korrutust (mm) nimetatakse käigu ümbermõõdu mooduliks ja seda tähistatakse mt-ga. (Vastavalt standardile GOST 16530-83 on moodul pi lineaarne suurus, mis on kordades väiksem kui ümbermõõdu samm; mt = pt / pi). Nüüd saab ülaltoodud valemid ümber kirjutada järgmiselt: dw1 = mt * z1 ja dw2 = mt * z2.

Kuna sisselülitatud hammasratastel on samad ümbermõõdu astmed, on ka nende moodulid võrdsed.

Teine mooduli määratlus tuleneb valemist mt = dw / z - see on esialgse (sammu) läbimõõdu millimeetrite arv hamba kohta.

Moodul on käigukasti peamine konstruktsiooniparameeter. Selle väärtused (0,05 ... 100 mm) projekteerimisel valitakse standardist GOST 9563-60 * (ST SEV 310-76). Siin on väljavõte sellest standardist õppepraktikas kõige sagedamini leiduvate mooduli väärtuste kohta: 1. rida - 1; 1,25; 2; 2,5; 3; 4; 5; 6; kaheksa; kümme; 12; 16; kakskümmend; 2. rida - 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7,0; üksteist; neliteist; 18. Eelistatud on rea 1 väärtused.

Rattaid, mille moodul on väiksem kui üks, nimetatakse peenmooduliks.

Algsilindrid (nüüd kujuteldavad) on pea hammastes eraldatud jalgadest (joon. 9.9). Kirjeldame kontsentrilisi silindrilisi pindu läbi süvendite põhja ja peade ülaosa. Nende projektsioonid on eendite (da) ja süvendite (d1) ringid. (Järgnevalt märgime alaindeksid “1” ja “2” ainult vajadusel.)

Pea kõrgus võrdub tavaliselt mooduliga ja jalad - 1,25 moodulit. Seega

da = dw + 2mt = mt * z + 2mt = mt (z + 2); dt = mt (z-2,5).

Tugevuse suurendamiseks ja kulumise vähendamiseks korrigeeritakse hambaid: väiksema ratta pea kõrgust suurendatakse jala võrra ja suurem ratas- väheneb ja esialgsed ringid ei ole enam jagavad, nagu joonisel fig. 9.6. Igal rattal on oma sammuring d, mis ei ühti esialgsega (joonis 9.10).

Korrektsioon viiakse läbi hammasrataste lõikeriista nihutamisega - hammaslatt (joonis 9.11), mille hammastel on nn tavaline algkontuur, mis on kehtestatud standardiga GOST 13755-81 spiraali jaoks. silindrilised hammasrattad(joon. 9.12), väärtusega m * x, kus x on algkontuuri nihketegur (parandustegur). Seega on kalle ring ring, mille samm ja haardumisnurk on võrdne põhiraami kalde ja nurgaga.

Sammu ring on peamine alus hambaelementide ja nende suuruste määramisel.

Moodul m on siin ka piki sammuringi mõõdetud ümbermõõdu ja pi suhe. Seetõttu on d = mz hammasülekande põhivalem.

Korrigeerimata rataste puhul langeb kalde ring kokku esialgsega (x = 0), nagu joonisel fig. 9.6 ja 9.9. Rattaid, mille z1 = z2, ei korrigeerita.

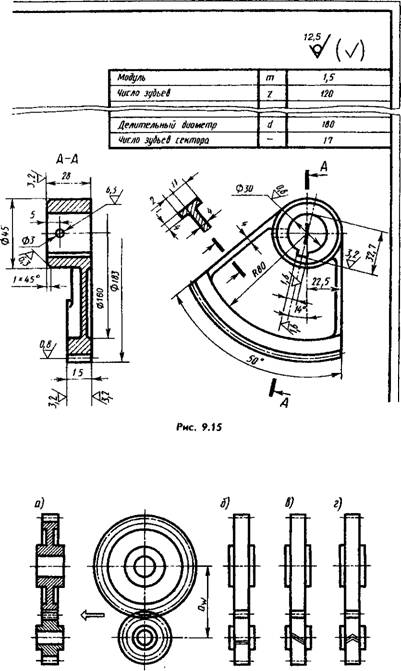

Ratta tööjoonisel, vastavalt standardile GOST 2.403-75 * (ST SEV 859-78), märkige joonise paremasse ülanurka paigutatud parameetriplaadile (joonis 9.13) moodul, hammaste arv, normaalse algkontuuri standardi number, nihkekoefitsient ja täpsusaste vastavalt standardile GOST 1643-81, näiteks 7-N GOST 1643-81, kus 7 on seitsmes täpsusaste (seal on 1 .. kokku 12 kahanevas järjekorras), H on paaritumise tüüp (külgmise vahekaugusega null).

Tabeli teises ja kolmandas osas (neid eraldab põhi

read) paigutada andmed kontrolli (vt GOST 2.403-75) ja võrdlusandmed vastavalt.

Koolitusjoonised sisaldavad tavaliselt joonisel fig. 9.13 tavapäraselt topeltraam, eeldades, et ratas on korrigeerimata (x = 0), või isegi näidata ainult m, z, d väärtusi.

Esiosas on näidatud ainult ratta välisläbimõõt. Hammaste külgpindade karedus kantakse kaldepinna joonele. Aksiaalsete lõigete hambad jäetakse kõigil juhtudel varjutamata.

Spiraalhammasratta joonisel lisatakse veergu "Hammaste arv" järele kaks veergu, mis näitavad hammaste kaldenurka ja nende suunda - paremale (joonis 9.14) või vasakule, nöörrataste jaoks lisage veel üks veerg koos kiri "Chevron".

Nagu näha jooniselt fig. 9.14, spiraalülekande puhul eristatakse otsasamku ja tavalist - hammaste suunaga risti olevas tasapinnas. Vastavalt sellele eristatakse lõpp- ja tavamooduleid.

Kuna spiraalhammasrattaid valmistatakse sama moodultööriistaga, mis hammasrataste puhul (vt joonis 9.17), siis on moodul m märgitud selle tööjoonisel parameetrite tabelis (mn on alati võrdne m-ga).

Sektori joonisel (joonis 9.15) märkige veerus "Hammaste arv" nende arv täisringile (antud näites 120) ja veeru "Sammu läbimõõt" järele lisage veerg "Hammaste arv". sektor" (selles näites 17).

Koostejoonistel (joonis 9.16, ad) hammasrataste telgedega risti olevatel tasapindadel on väljaulatuvate osade ringid näidatud põhijoontega (ilma lünkadeta haardetsoonis): esialgsed on õhukesed kriips-punktiirjooned. (need peaksid üksteist puudutama), lohud on õhukesed tahked (neid pole vaja näidata). Rataste sammuringe ei rakendata.

Lõigus on kujutatud ühe ratta hammas (eelistatavalt eesmine), mis paikneb järgija hamba ees (vt noolt joonisel 9.16, a). Kui rattad on peeneteralised (või väikesemahulised), siis vahesid ei kuvata. Vajadusel näidatakse haardumise tüüp ja hammaste suund nagu joonisel fig. 9.16.6, c, d.

Hammasratta eskiisi (hammasrataste vastuvõetav üldnimetus) eemaldamisel on vaja mõõta eendite ümbermõõdu läbimõõt da, lugeda hammaste arv ja valemist da = m (z + 2) määrata moodul. Sel juhul on võimalik, et saadud mooduli väärtus erineb standardsest (näiteks ülaltoodud väärtustega väärtuste jaoks vahemikus 1 ... 20 mm). Seejärel tuleks võtta standardmooduli lähim väärtus ja täpsustada mõõdetud väärtus da.

Hammasrattad on valmistatud malmist (näiteks klass SCH-40), terasest (näiteks klassid 45, 12XNZA), värviliste metallide sulamitest ja muudest hammasrataste lõikemasinate materjalidest - hammasrataste hoob, hammasrataste vormimine ja muu, mis annab hammastele kuju. nad vajavad väga suure täpsusega.

Joonisel fig. 9.17, a, b, c on tootmismeetodite näited:

a - sõrmelõikuriga, mille profiil on hambaõõne profiili koopia (kopeerimismeetod); b - ussilõikur; in - häiriv; rööpa (vt joonis 9.11). Viimased kolm on tõhusamad sissemurdmismeetodid.

Hammasrattaid valmistatakse ka kuumvaltsimise teel, mis mõnel juhul ei vaja täiendavat töötlemist.

Vajaliku jõudluse saavutamiseks silindriliste hammasratastega hammasrataste puhul tuleb nende valmistamisel tagada: sobiv kinemaatiline täpsus, haardumise sujuvus, külgpindade kontakttsooni nõutav suurus ja asend, külgsuuna suurus ja püsivus. ja radiaalvahed hammasrattas, samuti vastav hammaste külgpindade kvaliteet. Hammasrataste kinemaatiline täpsus sõltub hammasrataste lõikamisel osaleva masina ja tööriista täpsusest ning tooriku positsioneerimise täpsusest hammasratta lõikamise ajal. Paigalduse õigsus või, nagu mõnikord nimetatakse, aluse õigsus sõltub omakorda ratta tooriku täpsusest hammasratta lõikamiseks.

Hammasratta valmistamisel seatakse esimeses etapis tehnoloogilisele protsessile teatud nõuded, millest sõltub valmis hammasrataste kvaliteet. Peamised nõuded on järgmised:

- silindrilise istumispinna ja välispindade kontsentrilisuse tagamine;

- istumispinna ja vähemalt ühe põhjaotsa perpendikulaarsuse tagamine ning pakendi poolt lõigatud hammasratastel - kaks alusotsa.

Sel juhul tuleb tagada ka istumispinna ja konstruktsiooni tugiotsa risti.

Aluse ja konstruktiivsete istumispindade ning eendite pinna mittekontsentrilisus põhjustab haardumisel ebaühtlaseid radiaalseid vahesid ja hammasrataste puhul, mille jaoks on ette nähtud hamba paksuse mõõtmine hambameetriga, - hammaste paksuse täpse mõõtmise võimatuseni... Istmepinna ja põhjaotsa mitteperpendikulaarsus, samuti otste mitteparalleelsus põhjustab torni kumeruse, millele toorik lõikamiseks paigaldatakse, ja hammasrattal endal on vigu, mis väljendub ülekande velje radiaalses väljajooksus ning kontaktpinna kuju ja asendi moonutuses. Seega ei sõltu hammasratta täpsus mitte ainult käigu lõikeprotsessist endast, mis teostatakse valmistamise teises etapis, vaid suurel määral ka tooriku täpsusest.

Praegused hammasrataste GOST-id määravad tolerantsid ainult valmis hammasrataste jaoks, seetõttu saab töödeldavate detailide valmistamise täpsuse kindlaks määrata sõltuvalt vastuvõetud tehnoloogiline protsess töötlemis- ja kontrollimeetodid. Nõuded tooriku aluspindadele tuleks kehtestada tööstuse või tehase standarditega.

Valmis hammasrataste ettenähtud täpsuse tagamiseks on toorikute jaoks standarditud järgmised parameetrid:

- ava suurus ja kuju (monteeritud hammasrataste jaoks);

- võlli laagripukside mõõtmed (rullhammasrataste puhul);

- tooriku välisläbimõõt;

- toorikute välispinna radiaalne väljavool;

- tooriku põhjaotsa (ots, mida mööda toorik hammasrataste lõikamise ajal masinal toetub) väljavool.

Toorikus olevad augud on hammasratta lõikamisel tehnoloogiliseks aluseks ning valmis hammasrattal põhi-, mõõtmis- ja montaažialusteks ehk auk määrab töötluse täpsuse hammasratta lõikamisel ja mõõtetäpsuse valmis hammasratta kontrollimisel. ratas. Seega ei tohiks 3 ... 5 täpsusastmega hammasrataste toorikutel aluse aukude läbimõõt olla halvem kui 5. kvaliteet, 6. ja 7. täpsusastmega rataste puhul - mitte halvem kui 7. kvaliteet, madalama täpsusastmega rattad - mitte halvem kui klass 8 ... Ava pinna karedus peaks olemaR α = 0,4 μm;R α = 0,8 μm jaR α = 1,6 μm.

Hammasratta tooriku välisläbimõõdu kõrvalekalded iseenesest ei mõjuta käigukasti täpsust. Kuna välispinda kasutatakse sageli mõõtealusena mitmete parameetrite mõõtmisel valmis hammasrattal, aga ka mõõtealusena hammasratta lõikepingil mõõtmisel, tuleks välisläbimõõdu hälbeid piirata olenevalt hammasrattal. välispinna kasutamine. Niisiis saab tooriku välisläbimõõdu kõrvalekalde ja tolerantsi määrata vastavalt 14. klassile tingimusel, et et 3 ... 7. täpsusastmega hammasrataste välisläbimõõdu hälve ei ületaks 0,1 m; jämedama täpsusastmega rataste puhul ei tohiks kõrvalekalle ületada 0,2 m, kus m on hammasratta moodul. Tolerantsid on seatud tooriku korpuses.

Kui tooriku välispinda kasutatakse mõõtealusena tooriku asendi joondamiseks hammasratta lõikamise ajal, on soovitatav piirata selle radiaalset väljavoolu ratta telje suhtes; sellisel juhul peab tooriku lubatud radiaaljooks F rr olema osa tolerantsist radiaaljooksule F rr, valmis ratta hammasratas, s.o. F rrd = (0,5 ... 0,7)F rr.

Kui välispinda ei kasutata alusena, võib tooriku lubatud radiaalset väljavoolu F rr kahekordistada, kuid see ei tohiks ületada tooriku läbimõõdu tolerantsi.

Tooriku põhjaotsa pinna väljavool mõjutab hammaste kontaktindikaatoreid, sellega seoses peaks hammasratta tooriku lubatud otsajooksu F t olema vaid osa tolerantsist F β hammasratta suuna korral. hammas ning keskmiste ja suurte moodulite spiraalülekande puhul - osa aksiaalse sammu maksimaalsest hälbest ...

Hammasratta valmistamise tehnoloogilise protsessi esimese etapi skeemi valikut mõjutab hammasratta konstruktsioon. Nii erinevad oluliselt klassidesse "puks" ja "võll" kuuluvate hammasrataste valmistamise tehnoloogiliste protsesside skeemid.... See eristus eksisteerib teistest sõltumatult. disainifunktsioonid hammasratas, samuti tootmistüübid ja -tüübid.

"Hülss" -klassi hammasratta töötlemisskeemi valimisel tuleks juhinduda järgmistest kaalutlustest: ratta töötlemise algaluseks valitakse töötlemata pinnad, mis peaksid olema töödeldud pindadega kontsentrilised ning stantsimise töötlemata otsatasandid peavad olema paralleelsed töödeldud otsatasapindadega.

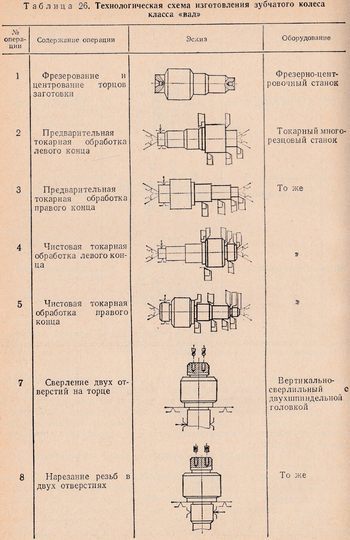

Tabel 25 on näitena kujutatud hammasratta (klass "hülss") valmistamise tehnoloogilist skeemi.

Esialgsetest paigaldusalustest tehakse esimene operatsioon, mis seisneb puurimises ja hõõrimises keskne auk ja samast paigaldusest rummu ühe otsa lõikamine. Selle toimingu eesmärk on valmistada ette keskne ava ja luua töödeldud otsaalus järgnevaks operatsiooniks. Teine operatsioon - avamine - tehakse loodud otsaaluselt ja taandub avaprofiili moodustamiseks, näiteks piluliseks. Edasise töötlemise aluseks on juba ava (pilude) istepind ja otspind.

Kolmas ja neljas toiming on esimese etapi jaoks lõplikud ja taanduvad hammasratta viimistlemiseks hammaste lõikamiseks; neid teostatakse elementide põhjal splain-ühendus või muu avaprofiil. Nende toimingute tegemisel tuleb järgida ülaltoodud nõudeid tooriku lõikamiseks, mis on taandatud hammasratta välispinna ja ava istumispinna kontsentrilisuse, samuti lõikeseadme töödeldud otsatasandite risti. augu telge, tuleb eriti jälgida.

Viies operatsioon - hammaste eel- ja lõpplõikamine - tehakse hammasrataste hoobimismasinal. Selle toimingu aluseks on ava ja hammasratta üks otstest. Kuues, seitsmes ja kaheteistkümnes toiming viitavad töötlemise viimistlusviisidele. Siin on aluseks samad pinnad.

"Võlli" klassi hammasrataste töötlemine toimub tavaliselt keskustes ja ainult mõne toimingu puhul, et suurendada detaili kinnituse usaldusväärsust ja jäikust, kinnitatakse see muude pindade abil.

Tabel 26 on kujutatud hammasratta (klass "võll") valmistamise tehnoloogilist skeemi.

Esimene operatsioon "võlli" klassi hammasratta töötlemisel on otste kärpimine ja tooriku tsentreerimine. Seda toimingut on soovitav teha masinatel, mis võimaldavad otste freesimist ja detaili tsentreerimist ühest paigaldusest. Toimingud teisest kuni viiendani taandatakse eel- ja poolviimistlustreimisele, kui toorik paigaldatakse masina keskosadesse. Seitsmes ja kaheksas operatsioon – otsapinna kahe augu puurimine ja koputamine – lõpetavad detaili esimese etapi. Üheksas operatsioon - hammaste eellõikamine - viiakse läbi hammasratta libistamisega koos detaili paigaldamisega keskele. Kümnes operatsioon – raseerimine – tehakse samuti keskuste põhjal. Viieteistkümnes operatsioon - käigu karburiseerimine ja karastamine. Pärast kuumtöötlemist lihvitakse või lihvitakse keskused. See toiming on vajalik. Kaheksateistkümnes ja üheksateistkümnes operatsioon - silindriliste kaelade lihvimine ja lõpp - lõpetavad viimistlusprotsessi, mille järel freesitakse splainid ja lõigatakse varrele niit.

Tehnoloogilised protsessid hõlmavad lukksepa- ja juhtimisoperatsioone, mida tehakse detaili töötlemise teatud etappides.

Kirjeldatud eeskujulikud skeemid tehnoloogilised protsessid on tüüpilised erinevad tüübid ja tootmistüübid.

Kasvavad nõuded hammaste pinna kvaliteedile ja hammasratta ülekandeelementide täpsusele võivad tingida vajaduse lisada tehnoloogilisesse protsessi täiendavad viimistlus-, termilised ja juhtimistoimingud; erinevaid toiminguid saab suurendada või jagada osadeks olenevalt tootmisviisist, kuid elektriskeem, jääb sammude jada ja toimingute järjekord muutumatuks.

Silindrilised hammasrattad on väga keeruka konstruktsiooniga (lisalehtede, aukude jne olemasolu) ja valikuvõimalusega. täielik skeem tehnoloogilise protsessi konstrueerimine peaks toimuma põhjaliku analüüsi alusel tehnilised nõuded joonistamis- ja tootmisvõimalused.

"Rummu" klassi hammasrataste hulgas on erilisel kohal sisemise haarde hammasrattad suured suurused, mis põhineb detaili välisläbimõõduga töötamisel. Seda tüüpi osadel on erinev vooskeem. Erinevus seisneb selles, et aluse silindriline pind, hammaste väljaulatuvate osade pind ja otspind töödeldakse tavaliselt detaili ühes seadistuses ning hammaste lõikamisel on aluseks välispind, millele detail paigaldatakse. kinnituses või mida mööda indikaatori abil kalibreeritakse detaili paigaldamine hammasrataste lõikemasina esiplaadile.

Peamised esimese etapi töödes kasutatavad kinnituste tüübid on klassi silindriliste hammasrataste pööramiseks mõeldud treitornid. "varrukas", hammasratta tooriku välis- ja sisesilindriliste pindade kontsentrilisuse tagamine, seadmed hammasratta paigaldamiseks siselihvmasinale ava ja otsa lihvimisel.

Peamised esimese etapi töödes kasutatavad kinnituste tüübid on klassi silindriliste hammasrataste pööramiseks mõeldud treitornid. "varrukas", hammasratta tooriku välis- ja sisesilindriliste pindade kontsentrilisuse tagamine, seadmed hammasratta paigaldamiseks siselihvmasinale ava ja otsa lihvimisel.

Joonisel fig. 270 näitab kõige levinumat keskmistünni disaini. Torn paigaldatakse ühest otsast masina spindli kitsenevasse puksi ja teisest otsast sabapuksi keskele. Torni pöörlemine toimub kahe esisoonega haakeseadisega, mis on ühendatud spindli äärikuga läbi tihvti, mis on surutud torusse ja sisenevad siduri soontesse. Et välistada tooriku kinnitamisel vasaku otsapinna võimaliku mitteparalleelsuse mõju tugiotsaga, asetatakse mutri alla sfääriline seib.

Massiliselt ja suurelt seeriatootmine kasutatakse ka kruvi- ja pneumaatiliste klambritega spindlitütreid. Joonisel fig. Joonisel 271 on kujutatud pneumaatilise klambriga võlli tsangiga soonega südamikku. Torni korpus 5 sisestatakse spindli koonusesse 2 ja kinnitatakse seibiga 3, surutakse kolme kruviga 4 vastu spindli äärikut. Tornikoonusel paikneval pilukolbil 7 on neli sisselõiget ja üks suletud pilu, mille kaudu kruvi keeratakse 6 läbimist, mis ei lase tsangil kerelt maha kukkuda ... Pneumaatilise silindriga ühendatud varras 1 läbib torni ja tsangi ning selle keermestatud saba külge keeratakse mutrid 8, mille abil reguleeritakse tsangi kinnitust. Kui tõukejõud liigub vasakule, tõmbab see tang koonuse külge ja fikseerib detaili; kui tõukejõud liigub paremale, siis tõmbab tsang õlaga torni korpuse küljest lahti, mille tulemusena suudab tsang detaili kokku suruda ja vabastada.

Massiliselt ja suurelt seeriatootmine kasutatakse ka kruvi- ja pneumaatiliste klambritega spindlitütreid. Joonisel fig. Joonisel 271 on kujutatud pneumaatilise klambriga võlli tsangiga soonega südamikku. Torni korpus 5 sisestatakse spindli koonusesse 2 ja kinnitatakse seibiga 3, surutakse kolme kruviga 4 vastu spindli äärikut. Tornikoonusel paikneval pilukolbil 7 on neli sisselõiget ja üks suletud pilu, mille kaudu kruvi keeratakse 6 läbimist, mis ei lase tsangil kerelt maha kukkuda ... Pneumaatilise silindriga ühendatud varras 1 läbib torni ja tsangi ning selle keermestatud saba külge keeratakse mutrid 8, mille abil reguleeritakse tsangi kinnitust. Kui tõukejõud liigub vasakule, tõmbab see tang koonuse külge ja fikseerib detaili; kui tõukejõud liigub paremale, siis tõmbab tsang õlaga torni korpuse küljest lahti, mille tulemusena suudab tsang detaili kokku suruda ja vabastada.

Selliste tornide eeliseks on see, et seeriatootmise käigus saab ühele korpusele panna erineva läbimõõduga tangid ning töötlemise ümberkorraldamine ühest osast teise toimub vaid tsangide vahetamise teel.

"Hülss" klassi silindrilised hammasrattad tuleb peale karastumist tavaliselt lihvida mööda siseläbimõõtu ja otspinda ning 6 ... 7 täpsusastmega hammasrattad lihvitakse ka mööda hammaste pinda.

Avad ja otsad lihvitakse sisemistel lihvimismasinatel otste lihvimise seadmega. Augu lihvimine võib eelneda hammaste lihvimisele või, kui hambaid pole lihvitud, võib see olla viimane toiming.

Ühel või teisel juhul peaks maandusava olema kontsentriline ratta esialgse (sammu) ümbermõõduga ja lihvimisaluseks tuleks võtta esialgne (sammu) läbimõõt. Hammasratta vastav paigaldamine lihvimise ajal toimub spetsiaalsete tööriistade abil. Tavaliselt on need kolme lõualuu täppispadrun ja kolme rulliga puur, mis kinnitab jahvatava käigu padruni lõugadesse. Muude seadmete konstruktsioonide puhul kinnitatakse detaili kuus nukkide külge kinnitatud rullikut, mis vähendatakse keskele puuri koonilise liigutamisega. sisepind... Mõned padrunite konstruktsioonid võimaldavad tsentreerimist piki hammaste profiile ja samal ajal suruda vastu ratta otsa.